内圧試験装置および内圧試験方法

【課題】被試験体の内圧、特に圧力変動に伴う特性評価を精度よく行うことを可能にする。

【解決手段】気密に形成された被試験筒体10と、被試験筒体10の内部に配置され、筒方向一端側が前記被試験筒体内空間に連通するように開口し、他端側が封止された圧力調整用筒体20と、圧力調整用筒体20内で筒方向に沿って往復動可能な圧力調整ピストン22と、被試験筒体20内空間に連通するように被試験筒体20に設けられたガス注入部(水素配管30、水素通路31)と、前記被試験筒体における伝播音波を検出する音波センサ(AEセンサ40−1〜8)を備え、圧力調整ピストンの往復動によって被試験筒体に負荷される内圧を設定、または変化させることができ、被試験筒体に的確な圧力または圧力変動を付与して内圧試験を精度よく行うことができる

【解決手段】気密に形成された被試験筒体10と、被試験筒体10の内部に配置され、筒方向一端側が前記被試験筒体内空間に連通するように開口し、他端側が封止された圧力調整用筒体20と、圧力調整用筒体20内で筒方向に沿って往復動可能な圧力調整ピストン22と、被試験筒体20内空間に連通するように被試験筒体20に設けられたガス注入部(水素配管30、水素通路31)と、前記被試験筒体における伝播音波を検出する音波センサ(AEセンサ40−1〜8)を備え、圧力調整ピストンの往復動によって被試験筒体に負荷される内圧を設定、または変化させることができ、被試験筒体に的確な圧力または圧力変動を付与して内圧試験を精度よく行うことができる

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、被試験筒体に内圧を与えて該被試験筒体の特性変化を伝播音波を用いて測定、評価する内圧試験装置および試験方法に関するものである。

【背景技術】

【0002】

材料の水素脆化を非破壊で検査する方法としては、染色浸透探傷(例えば特許文献1参照)などの種々の方法が知られている。また、内圧がかかる材料では、圧力の変動に伴って、水素脆化による亀裂が進展することを予測した使用運営が必要である。

このような観点から材料の内圧疲労を測定する試験装置の提案がなされている。該試験装置では、人工亀裂などを形成した被試験筒体をチャンバ内に配置し、前記被試験筒体内に水素ガスを封入するとともに、チャンバ内で被試験筒体外側に水圧を加え、この水圧の増減によって亀裂の進展を模擬している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−153550号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、前記した試験装置では、亀裂進展量を直接測定することができない問題がある。また、被試験筒体に付与できる圧力変動範囲が水圧の増減範囲内に限られるため、実機での圧力変動を十分に再現することができず、疲労特性などの特性を的確に評価することが難しいという問題がある。

本発明は、上記事情を背景としてなされたものであり、被試験筒体に所望の内圧を付与し、また十分な圧力変動を加えて内圧試験を行うことができる内圧試験装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

すなわち、本発明の内圧試験装置のうち、第1の本発明は、気密に形成された被試験筒体と、該被試験筒体の内部に配置され、筒方向一端側が前記被試験筒体内空間に連通するように開口し、他端側が封止された圧力調整用筒体と、該圧力調整用筒体内で筒方向に沿って往復動可能な圧力調整ピストンと、前記被試験筒体内空間に連通するように前記被試験筒体に設けられたガス注入部と、前記被試験筒体における伝播音波を検出する音波センサと、を備えることを特徴とする。

【0006】

第2の本発明の内圧試験装置は、前記第1の本発明において、前記圧力調整用筒体は、その外周面が前記被試験筒体の内周面と小隙間を形成するように前記被試験筒体と同軸に配置されていることを特徴とする

【0007】

第3の本発明の内圧試験装置は、前記第1または第2の本発明において、前記圧力調整ピストンを所定の間隔で繰り返し往復動させる駆動制御部を備えることを特徴とする。

【0008】

第4の本発明の内圧試験装置は、前記第1〜第3の本発明のいずれかにおいて、前記圧力調整ピストンは、前記圧力調整用筒体内への液圧導入によって前記開口側に向けて移動し、該液圧の減少によって前記開口側から離れるように移動するものであることを特徴とする。

【0009】

第5の本発明の内圧試験装置は、前記第1〜第4の本発明のいずれかにおいて、前記被試験体は、人工亀裂が形成されたものであることを特徴とする。

【0010】

第6の本発明の内圧試験装置は、前記第1〜第5本発明のいずれかにおいて、前記音波センサが、アコーステックエミッションセンサであることを特徴とする。

【0011】

第7の本発明の内圧試験装置は、前記第1〜第5の本発明のいずれかにおいて、前記音波センサが、超音波発信と超音波受信とを行なうTOFD法を行なう超音波センサであることを特徴とする。

【0012】

第8の本発明の内圧試験装置は、前記第1〜第7の本発明のいずれかにおいて、前記ガス注入部で前記被試験体内に注入されるガスが水素であることを特徴とする。

【0013】

第9の本発明の内圧試験装置は、前記第1〜第8の本発明のいずれかにおいて、前記被試験筒体は、不活性ガスが通気されるチャンバ内に配置されていることを特徴とする。

【0014】

第10の本発明の内圧試験方法は、気密に形成された被試験筒体内に、圧力調整用筒体を配置するとともに、該圧力調整用筒体の一部のみを前記被試験筒体内空間に連通させ、前記空間に所定量のガスを注入した後、前記圧力調整用筒体内で圧力調整ピストンを往復動させることによって前記空間内の前記ガスの圧力を変動させ、該圧力の変動に伴なって前記被試験筒体で発生又は変化する音波を検出することによって前記被試験筒体における特性変化を測定することを特徴とする。

【0015】

本発明によれば、ガスを注入した被試験筒体内の圧力調整用筒体内で圧力調整ピストンを移動させることで、被試験筒体内におけるガスの収容体積が変化し、これに伴ってガス圧力が変化する。このガス圧力は、被試験筒体内空間を通して被試験筒体内面に付加される。圧力調整用筒体を被試験筒体と同軸に配置して、圧力調整用筒体の外周面と被試験筒体の内周面とで隙間を形成することによって、該隙間を通して被試験筒体内面に効果的に内圧を負荷することができる。また、圧力調整ピストンを往復動させることで、被試験筒体に加わる内圧を所望の範囲で変動させることができる。

この被試験筒体内を伝播する音波を検出することで、被試験筒体の疲労、亀裂生成、亀裂進展などの特性変化を測定することができる。該音波の検出は、アコーステックエミッションによる検出や、超音波発信探触子で発信した超音波を超音波受信探触子で受信する方法により行うことができる。検出結果によって被試験筒体の特性変化を評価する方法は、既知の方法で行うことができる。

本発明で試験の対象となる被試験筒体の材質などは特に限定をされるものではなく、試験目的に沿って種々の材料を対象にすることができる。特に、圧入ガスとして水素を用い、該水素による脆化を測定する材料に好適に用いることができる。また、材料に人工の傷や亀裂を形成しておき、内圧に伴う亀裂の進展等を測定するものに好適に用いることができる。

【0016】

圧力調整ピストンは、駆動制御部のプログラムに基づいて往復動させることができ、内圧変動に伴う所望の試験などを行うことができる。

また、圧力調整ピストンの駆動は、ピストンロッドなどを用いて行うことも可能であるが、圧力調整用筒体の開口部が位置する空間に対し圧力調整ピストンを介して反対側となる筒体内空間に液圧を付加し、該液圧の増減によって圧力調整ピストンの往復動を行うことが望ましい。この場合、圧力調整ピストンは、液圧がガス圧よりも大きいことで、開口部側に移動してガスを圧縮する。また、液圧を減ずれば、圧縮されたガスが膨張し、ガス圧と液圧とがバランスするまでガス圧を低下させる。したがって、液圧の増減によってガス圧を設定することができ、所望の圧力変動を生じさせることもできる。

液圧によって圧力調整ピストンを駆動させる場合、機械的な振動が発生しにくく、したがって、被試験筒体を伝播する音波を測定する際に、機械的な振動に伴う雑音の発生を回避でき、正確な音波測定が可能になる。特にアコーステックエミッションを測定する際には、測定精度を高めることができる。

【発明の効果】

【0017】

以上説明したように、本発明によれば、気密に形成された被試験筒体と、該被試験筒体の内部に配置され、筒方向一端側が前記被試験筒体内空間に連通するように開口し、他端側が封止された圧力調整用筒体と、該圧力調整用筒体内で筒方向に沿って往復動可能な圧力調整ピストンと、前記被試験筒体内空間に連通するように前記被試験筒体に設けられたガス注入部と、前記被試験筒体における伝播音波を検出する音波センサと、を備えるので、圧力調整ピストンの往復動によって被試験筒体に負荷される内圧を設定、または変化させることができ、被試験筒体に的確な圧力または圧力変動を付与して内圧試験を精度よく行うことができる。

【図面の簡単な説明】

【0018】

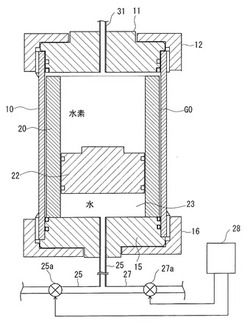

【図1】本発明の一実施形態における試験装置の一部を断面した正面図である。

【図2】同じく、圧力調整用筒体周辺の一部を断面した拡大正面図である。

【図3】同じく、圧力調整用筒体の受圧室周辺の一部を断面した拡大正面図である。

【図4】同じく、被試験筒体の動作を模式的に示す概略断面図である。

【図5】同じく、AE検出を模式的に示す図である。

【図6】図5のVI−VI線断面図である。

【発明を実施するための形態】

【0019】

以下に、本発明の一実施形態を添付図面に基づいて説明する。

試験装置1は、床部に設置されたフレーム2に、円筒形状の保護筒3が縦にして取り付けられている。保護筒3の下部に下部蓋部4が気密に取り付けられ、該保護筒3の上部に上部蓋部5が気密に取り付けられており、上部蓋部5がブラケット6によってフレーム2に固定されている。

上記下部蓋部4には保護筒3内に連通するように窒素ガス導入管7が接続されており、前記上部蓋部5には保護筒3内に連通するように排気管8が接続されている。これによって保護筒3内が窒素ガス導入管7から排気管8を通して通気が可能になっている。

【0020】

保護タンク3内には、該保護タンク3と同軸に円筒形状の被試験筒体10が配置されている。保護タンク3は、被試験筒体10に対し、十分に大きな径を有している。

被試験筒体10の上端開口には、該開口の内周側に嵌め込む突部を有する上部プラグ11が取り付けられており、該上部プラグ11を覆うように被試験筒体10の上端外周に上部キャップ12が螺合によって取り付けられて上端開口が封止されているいる。上部キャップ12は、前記上部蓋部5にブラケット13を介して取り付けられており、被試験筒体10は、該ブラケット13によって垂下された状態にある。なお、前記した排気管8は、前記ブラケット13の外周側に位置している。

上記上部プラグ11から上部キャップ12、ブラケット13、上部蓋部5に掛けて水素通路31が形成されており、該水素通路31には、保護筒3外部にある水素配管30の一端が接続されている。水素配管30の他端は、図示しない水素供給源に接続されている。上記水素配管30および水素通路31は、本発明のガス注入部に相当する。

【0021】

また、被試験筒体10の下端開口には、該開口の内周側に嵌め込む凸部を有する下部プラグ15が取り付けられており、該下部プラグ15を覆うように被試験筒体10の下端に下部キャップ16が取り付けられており、下端開口が封止されている。

【0022】

被試験筒体10の内部には、外周面が該被試験筒体10内周面と僅かな隙間を有するように、前記被試験筒体10よりもやや小径とした円筒形状の圧力調整用筒体20が同軸に配置されており、該圧力調整用筒体20の下端部は封止シート17を介して前記下部プラグ15上に位置しており、圧力調整用筒体20の下端開口の内周側には、円筒状のシリンダプラグ21が気密に嵌合されている。また、圧力調整用筒体20の上端は、前記上部プラグ11の下面と離隔しており、したがって、圧力調整用筒体20内部は、上端側の隙間を通して、該圧力調整用筒体20外周面と被試験筒体10の内周面で形成される小隙間G0と連通している。なお、小隙間G0の距離は本発明としては、特に限定されるものではないが、例えば、1〜3mmを好適なものとして示すことができる。

【0023】

さらに上記圧力調整用筒体20内には、上下動可能な圧力調整ピストン22が配置されており、該圧力調整ピストン22の外周面には、圧力調整用筒体20の内周面と接するOリング22b、22cが設けられて圧漏れを防止する。

圧力調整ピストン22は、圧力調整ピストン22上方空間および圧力調整ピストン22下方空間の受圧圧力差によって上下動する。なお、圧力調整ピストン22の下面中央部には、丸穴形状の凹部22aが形成されている。

【0024】

該圧力調整ピストン22下面とシリンダプラグ21の上面およびこれらを囲む圧力調整用筒体20の内面との間で受圧室23が構成されており、該受圧室23に連通するように給水管25が圧力調整用筒体20に接続されている。すなわち、給水管25は、前記シリンダプラグ21、封止シート17、下部プラグ15を貫通して保護筒3の外部下方に伸長している。給水管25の上端は、受圧室23に突出しており、外周に形成されたネジ部にナット25bが螺合されて取り付け固定されている。給水管25は、保護筒3の外部で図示しない水源に接続されて圧力水の供給が可能になっている。給水管25には、給水の圧力を検知する圧力変換器26が介設されており、また、給水管25の中途には開閉可能な排水管27が接続されており、必要に応じて給水管25および受圧室23の水を排水することができる。これら給水管25および排水管27には、図4に示すように電磁開閉弁25a、27aが介設されており、これら電磁開閉弁25a、27aは図4に示す制御部28に制御可能に接続されている。制御部28、給水管25、開閉弁25a、排水管27、開閉弁27aは、本発明の駆動制御部として機能する。制御部28は、CPUとこれを動作させるプログラムなどによって構成することができる。

【0025】

前記被試験筒体10の外周面には、図1〜図5に示すようにAE(アコースティックエミッション)センサ40−1〜8を複数取り付け、前記上部蓋部5に設けた接続端子9に電気的に接続する。該接続端子9には、図4に示す制御部28を接続する。

なお、AEセンサの個数、設置箇所は任意であり、本発明としては特に限定されない。この実施形態では、被試験筒体10の上方側外周面に、図5に示すように円周方向に90度間隔で4個のAEセンサ40−1〜40−4と、下方側外周面に周方向に90度間隔で4個のAEセンサ40−5〜40−8を設けている。さらに、中央高さの位置に内周面の亀裂をはさむように、TOFD探触子40−9、10の2個を設けている。なお、ここではTOFD探触子40−9が超音波発信探触子、TOFD探触子40−10が超音波受信探触子の機能を図している。

【0026】

次に、上記試験装置1の作用について説明する。

この実施形態では、図5に示すように試験に先立って被試験筒体10に人工亀裂Aを形成し、圧力変動による亀裂の進展を測定する

先ず、窒素ガス導入管7に図示しない窒素供給源から窒素を導入し、一方、排気管8を排気可能にすることで、試験中、保護筒3内のチャンバG1で窒素ガスを継続して通気する。

水素配管30には、図示しない水素供給源から水素を供給し、水素通路31を通して被試験筒体10内に所定量の水素を供給する。所定量または所定圧で水素を供給した後、水素配管30を図示しないバルブで閉じる。この水素供給によって、被試験筒体10内では、所定の水素圧力が得られており(例えば22.5MPa)、圧力調整用筒体20内の圧力調整ピストン22は上記水素圧力によって下方位置にまで下降している。なお、水素供給源からの水素配管への水素供給を前記制御部28によって制御することもできる。

【0027】

次いで、制御部28によって、排水管27の開閉弁27aを閉じた状態で、開閉弁25aを開いて図示しない水源から給水管25に圧力水を供給する。この際の水圧は、圧力変換器26で検知されており、所定の圧力で給水管25に圧力水が供給される。

給水管25に供給された圧力水は、圧力調整用筒体20内の受圧室23に導入される。圧力調整ピストン22では、上部側の水素圧力と受圧室23に加わる水圧とが付加されており、その差圧によって圧力調整ピストン22が上下動する。水圧供給初期では、水素圧力によって圧力調整ピストン22は下方位置にあるが、その後、水が受圧室23に満たされることで、圧力調整ピストン22が差圧によって上方に移動し、水素の収容体積が小さくなることで水素を圧縮する。圧力調整ピストン22が所定位置にまで上昇して水素圧が所定圧力に達すると、開閉弁25aを閉じて給水を停止する。このとき、給水圧力は圧縮された水素圧力と同じか、水素圧力よりも高いことが必要である。給水の停止は、水素圧力を検出して所定圧力に達したことで行ってもよく、また、圧力水の供給量を検出して所定の供給量に達したことで行ってもよい。

【0028】

上記によって被試験筒体10内では、所定の水素圧力が得られており(例えば45.0MPa)、該水素圧力が小隙間G0において内圧として被試験筒体10の内周面に与えられている。この状態で、開閉弁27aを開いて排水管27を通して受圧室23から所定量の水を排水すれば、圧力調整ピストン22は、圧縮水素の圧力によって下降し、水素の収容容積が大きくなり水素の圧力が低下する。水排水後、開閉弁27aを閉じることで、圧力調整ピストン22が所定位置に停止し、水素は所定の圧力にまで低下している。圧力調整ピストン22の下降量は上記排水量によって調整可能であり、最大下降位置にまで下降させることもできる。上記給水と排水とを制御部28の制御によって繰り返すことで、水素の圧力を繰り返し増減させることができる。該水素圧力の増減は、所望のサイクルで行うことができ、例えば4回/分のサイクルで増減を繰り返すことができる。水素圧力の増減を伴う継続試験時間も適宜設定することができる。

【0029】

上記水素圧力の増減を繰り返すことで、被試験筒体10に所望に圧力を加えることができ、さらには、十分な範囲で圧力変動を与えることができる。被試験筒体10では、AEセンサ40−1〜8によって、人工亀裂Aが進展した時に発生し、被試験筒体10を伝播する音波が測定されており、被試験筒体10における特性変化を前記音波を介して測定することができる。被試験筒体10で、人工亀裂Aが進展すると、TOFD法による発信探触子(TOFD探触子40−9)から送信し、亀裂先端で回折した音波が受信探触子(TOFD探触子4−10)で受信されるまでの時間が、亀裂深さにともなって変化する。この現象を捉らえ、亀裂深さを精度良く測定することができる。すなわち、TOFD法によって亀裂進展の定量化を図ることができる。また、AEセンサを複数設置して、測定結果において位置評定を行うことで、AE発生源の位置を特定することも可能になる。しかも、この実施形態では、圧力調整ピストン22が液圧によって上下動される浮動型で機械的な駆動部を有しないため、機械的な振動が殆ど発生せず、前記AEセンサによる検知精度を損なうことなく精度の高い音波検知をおこなうことができる。

【0030】

なお、試験中に被試験筒体10の人工亀裂が進展し、該亀裂が被試験筒体10の外周面にまで達する際にも、被試験筒体10はチャンバG1内に納められており、しかも該チャンバG1では、常時窒素ガスがブローされているので、漏れた水素を希釈化して排気管8から保護筒体3外に排出して水素ガス漏洩を安全に処理することができる。

制御部28では、AEセンサ40−1〜8によって、人工亀裂の進展によるアコースティックエミッションが測定される。制御部28では、AEセンサおよびTOFD法の測定結果に基づいて被試験筒体10における亀裂の進展状況について判定することができ、水素脆性に伴う亀裂の検出精度を向上させることができる。

【0031】

上記実施形態では、アコースティックエミッション検出によって被試験筒体10の特性変化を測定するものとしたが、被試験筒体10に超音波を伝播させ、これを受信することで被試験筒体10内での亀裂進展を測定することができる。

また、上記実施形態では、圧力変動に伴う材料の特性評価を行うものとしたが、所望の調整可能な圧力を付加して特性評価を行う試験装置として利用することも可能である。

【0032】

以上、本発明について、上記実施形態に基づいて説明を行ったが、本発明は上記実施形態の内容に限定されるものではなく、本発明の範囲を逸脱しない限りは適宜の変更が可能である。

【符号の説明】

【0033】

1 試験装置

3 保護筒

7 窒素ガス導入管

8 排気管

10 被試験筒体

20 圧力調整用筒体

22 圧力調整ピストン

23 受圧部

25 給水管

25a 開閉弁

27 排水管

27a 開閉弁

28 制御部

40−1〜8 AEセンサ

40−9、10 TOFD探触子

【技術分野】

【0001】

この発明は、被試験筒体に内圧を与えて該被試験筒体の特性変化を伝播音波を用いて測定、評価する内圧試験装置および試験方法に関するものである。

【背景技術】

【0002】

材料の水素脆化を非破壊で検査する方法としては、染色浸透探傷(例えば特許文献1参照)などの種々の方法が知られている。また、内圧がかかる材料では、圧力の変動に伴って、水素脆化による亀裂が進展することを予測した使用運営が必要である。

このような観点から材料の内圧疲労を測定する試験装置の提案がなされている。該試験装置では、人工亀裂などを形成した被試験筒体をチャンバ内に配置し、前記被試験筒体内に水素ガスを封入するとともに、チャンバ内で被試験筒体外側に水圧を加え、この水圧の増減によって亀裂の進展を模擬している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−153550号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、前記した試験装置では、亀裂進展量を直接測定することができない問題がある。また、被試験筒体に付与できる圧力変動範囲が水圧の増減範囲内に限られるため、実機での圧力変動を十分に再現することができず、疲労特性などの特性を的確に評価することが難しいという問題がある。

本発明は、上記事情を背景としてなされたものであり、被試験筒体に所望の内圧を付与し、また十分な圧力変動を加えて内圧試験を行うことができる内圧試験装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

すなわち、本発明の内圧試験装置のうち、第1の本発明は、気密に形成された被試験筒体と、該被試験筒体の内部に配置され、筒方向一端側が前記被試験筒体内空間に連通するように開口し、他端側が封止された圧力調整用筒体と、該圧力調整用筒体内で筒方向に沿って往復動可能な圧力調整ピストンと、前記被試験筒体内空間に連通するように前記被試験筒体に設けられたガス注入部と、前記被試験筒体における伝播音波を検出する音波センサと、を備えることを特徴とする。

【0006】

第2の本発明の内圧試験装置は、前記第1の本発明において、前記圧力調整用筒体は、その外周面が前記被試験筒体の内周面と小隙間を形成するように前記被試験筒体と同軸に配置されていることを特徴とする

【0007】

第3の本発明の内圧試験装置は、前記第1または第2の本発明において、前記圧力調整ピストンを所定の間隔で繰り返し往復動させる駆動制御部を備えることを特徴とする。

【0008】

第4の本発明の内圧試験装置は、前記第1〜第3の本発明のいずれかにおいて、前記圧力調整ピストンは、前記圧力調整用筒体内への液圧導入によって前記開口側に向けて移動し、該液圧の減少によって前記開口側から離れるように移動するものであることを特徴とする。

【0009】

第5の本発明の内圧試験装置は、前記第1〜第4の本発明のいずれかにおいて、前記被試験体は、人工亀裂が形成されたものであることを特徴とする。

【0010】

第6の本発明の内圧試験装置は、前記第1〜第5本発明のいずれかにおいて、前記音波センサが、アコーステックエミッションセンサであることを特徴とする。

【0011】

第7の本発明の内圧試験装置は、前記第1〜第5の本発明のいずれかにおいて、前記音波センサが、超音波発信と超音波受信とを行なうTOFD法を行なう超音波センサであることを特徴とする。

【0012】

第8の本発明の内圧試験装置は、前記第1〜第7の本発明のいずれかにおいて、前記ガス注入部で前記被試験体内に注入されるガスが水素であることを特徴とする。

【0013】

第9の本発明の内圧試験装置は、前記第1〜第8の本発明のいずれかにおいて、前記被試験筒体は、不活性ガスが通気されるチャンバ内に配置されていることを特徴とする。

【0014】

第10の本発明の内圧試験方法は、気密に形成された被試験筒体内に、圧力調整用筒体を配置するとともに、該圧力調整用筒体の一部のみを前記被試験筒体内空間に連通させ、前記空間に所定量のガスを注入した後、前記圧力調整用筒体内で圧力調整ピストンを往復動させることによって前記空間内の前記ガスの圧力を変動させ、該圧力の変動に伴なって前記被試験筒体で発生又は変化する音波を検出することによって前記被試験筒体における特性変化を測定することを特徴とする。

【0015】

本発明によれば、ガスを注入した被試験筒体内の圧力調整用筒体内で圧力調整ピストンを移動させることで、被試験筒体内におけるガスの収容体積が変化し、これに伴ってガス圧力が変化する。このガス圧力は、被試験筒体内空間を通して被試験筒体内面に付加される。圧力調整用筒体を被試験筒体と同軸に配置して、圧力調整用筒体の外周面と被試験筒体の内周面とで隙間を形成することによって、該隙間を通して被試験筒体内面に効果的に内圧を負荷することができる。また、圧力調整ピストンを往復動させることで、被試験筒体に加わる内圧を所望の範囲で変動させることができる。

この被試験筒体内を伝播する音波を検出することで、被試験筒体の疲労、亀裂生成、亀裂進展などの特性変化を測定することができる。該音波の検出は、アコーステックエミッションによる検出や、超音波発信探触子で発信した超音波を超音波受信探触子で受信する方法により行うことができる。検出結果によって被試験筒体の特性変化を評価する方法は、既知の方法で行うことができる。

本発明で試験の対象となる被試験筒体の材質などは特に限定をされるものではなく、試験目的に沿って種々の材料を対象にすることができる。特に、圧入ガスとして水素を用い、該水素による脆化を測定する材料に好適に用いることができる。また、材料に人工の傷や亀裂を形成しておき、内圧に伴う亀裂の進展等を測定するものに好適に用いることができる。

【0016】

圧力調整ピストンは、駆動制御部のプログラムに基づいて往復動させることができ、内圧変動に伴う所望の試験などを行うことができる。

また、圧力調整ピストンの駆動は、ピストンロッドなどを用いて行うことも可能であるが、圧力調整用筒体の開口部が位置する空間に対し圧力調整ピストンを介して反対側となる筒体内空間に液圧を付加し、該液圧の増減によって圧力調整ピストンの往復動を行うことが望ましい。この場合、圧力調整ピストンは、液圧がガス圧よりも大きいことで、開口部側に移動してガスを圧縮する。また、液圧を減ずれば、圧縮されたガスが膨張し、ガス圧と液圧とがバランスするまでガス圧を低下させる。したがって、液圧の増減によってガス圧を設定することができ、所望の圧力変動を生じさせることもできる。

液圧によって圧力調整ピストンを駆動させる場合、機械的な振動が発生しにくく、したがって、被試験筒体を伝播する音波を測定する際に、機械的な振動に伴う雑音の発生を回避でき、正確な音波測定が可能になる。特にアコーステックエミッションを測定する際には、測定精度を高めることができる。

【発明の効果】

【0017】

以上説明したように、本発明によれば、気密に形成された被試験筒体と、該被試験筒体の内部に配置され、筒方向一端側が前記被試験筒体内空間に連通するように開口し、他端側が封止された圧力調整用筒体と、該圧力調整用筒体内で筒方向に沿って往復動可能な圧力調整ピストンと、前記被試験筒体内空間に連通するように前記被試験筒体に設けられたガス注入部と、前記被試験筒体における伝播音波を検出する音波センサと、を備えるので、圧力調整ピストンの往復動によって被試験筒体に負荷される内圧を設定、または変化させることができ、被試験筒体に的確な圧力または圧力変動を付与して内圧試験を精度よく行うことができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態における試験装置の一部を断面した正面図である。

【図2】同じく、圧力調整用筒体周辺の一部を断面した拡大正面図である。

【図3】同じく、圧力調整用筒体の受圧室周辺の一部を断面した拡大正面図である。

【図4】同じく、被試験筒体の動作を模式的に示す概略断面図である。

【図5】同じく、AE検出を模式的に示す図である。

【図6】図5のVI−VI線断面図である。

【発明を実施するための形態】

【0019】

以下に、本発明の一実施形態を添付図面に基づいて説明する。

試験装置1は、床部に設置されたフレーム2に、円筒形状の保護筒3が縦にして取り付けられている。保護筒3の下部に下部蓋部4が気密に取り付けられ、該保護筒3の上部に上部蓋部5が気密に取り付けられており、上部蓋部5がブラケット6によってフレーム2に固定されている。

上記下部蓋部4には保護筒3内に連通するように窒素ガス導入管7が接続されており、前記上部蓋部5には保護筒3内に連通するように排気管8が接続されている。これによって保護筒3内が窒素ガス導入管7から排気管8を通して通気が可能になっている。

【0020】

保護タンク3内には、該保護タンク3と同軸に円筒形状の被試験筒体10が配置されている。保護タンク3は、被試験筒体10に対し、十分に大きな径を有している。

被試験筒体10の上端開口には、該開口の内周側に嵌め込む突部を有する上部プラグ11が取り付けられており、該上部プラグ11を覆うように被試験筒体10の上端外周に上部キャップ12が螺合によって取り付けられて上端開口が封止されているいる。上部キャップ12は、前記上部蓋部5にブラケット13を介して取り付けられており、被試験筒体10は、該ブラケット13によって垂下された状態にある。なお、前記した排気管8は、前記ブラケット13の外周側に位置している。

上記上部プラグ11から上部キャップ12、ブラケット13、上部蓋部5に掛けて水素通路31が形成されており、該水素通路31には、保護筒3外部にある水素配管30の一端が接続されている。水素配管30の他端は、図示しない水素供給源に接続されている。上記水素配管30および水素通路31は、本発明のガス注入部に相当する。

【0021】

また、被試験筒体10の下端開口には、該開口の内周側に嵌め込む凸部を有する下部プラグ15が取り付けられており、該下部プラグ15を覆うように被試験筒体10の下端に下部キャップ16が取り付けられており、下端開口が封止されている。

【0022】

被試験筒体10の内部には、外周面が該被試験筒体10内周面と僅かな隙間を有するように、前記被試験筒体10よりもやや小径とした円筒形状の圧力調整用筒体20が同軸に配置されており、該圧力調整用筒体20の下端部は封止シート17を介して前記下部プラグ15上に位置しており、圧力調整用筒体20の下端開口の内周側には、円筒状のシリンダプラグ21が気密に嵌合されている。また、圧力調整用筒体20の上端は、前記上部プラグ11の下面と離隔しており、したがって、圧力調整用筒体20内部は、上端側の隙間を通して、該圧力調整用筒体20外周面と被試験筒体10の内周面で形成される小隙間G0と連通している。なお、小隙間G0の距離は本発明としては、特に限定されるものではないが、例えば、1〜3mmを好適なものとして示すことができる。

【0023】

さらに上記圧力調整用筒体20内には、上下動可能な圧力調整ピストン22が配置されており、該圧力調整ピストン22の外周面には、圧力調整用筒体20の内周面と接するOリング22b、22cが設けられて圧漏れを防止する。

圧力調整ピストン22は、圧力調整ピストン22上方空間および圧力調整ピストン22下方空間の受圧圧力差によって上下動する。なお、圧力調整ピストン22の下面中央部には、丸穴形状の凹部22aが形成されている。

【0024】

該圧力調整ピストン22下面とシリンダプラグ21の上面およびこれらを囲む圧力調整用筒体20の内面との間で受圧室23が構成されており、該受圧室23に連通するように給水管25が圧力調整用筒体20に接続されている。すなわち、給水管25は、前記シリンダプラグ21、封止シート17、下部プラグ15を貫通して保護筒3の外部下方に伸長している。給水管25の上端は、受圧室23に突出しており、外周に形成されたネジ部にナット25bが螺合されて取り付け固定されている。給水管25は、保護筒3の外部で図示しない水源に接続されて圧力水の供給が可能になっている。給水管25には、給水の圧力を検知する圧力変換器26が介設されており、また、給水管25の中途には開閉可能な排水管27が接続されており、必要に応じて給水管25および受圧室23の水を排水することができる。これら給水管25および排水管27には、図4に示すように電磁開閉弁25a、27aが介設されており、これら電磁開閉弁25a、27aは図4に示す制御部28に制御可能に接続されている。制御部28、給水管25、開閉弁25a、排水管27、開閉弁27aは、本発明の駆動制御部として機能する。制御部28は、CPUとこれを動作させるプログラムなどによって構成することができる。

【0025】

前記被試験筒体10の外周面には、図1〜図5に示すようにAE(アコースティックエミッション)センサ40−1〜8を複数取り付け、前記上部蓋部5に設けた接続端子9に電気的に接続する。該接続端子9には、図4に示す制御部28を接続する。

なお、AEセンサの個数、設置箇所は任意であり、本発明としては特に限定されない。この実施形態では、被試験筒体10の上方側外周面に、図5に示すように円周方向に90度間隔で4個のAEセンサ40−1〜40−4と、下方側外周面に周方向に90度間隔で4個のAEセンサ40−5〜40−8を設けている。さらに、中央高さの位置に内周面の亀裂をはさむように、TOFD探触子40−9、10の2個を設けている。なお、ここではTOFD探触子40−9が超音波発信探触子、TOFD探触子40−10が超音波受信探触子の機能を図している。

【0026】

次に、上記試験装置1の作用について説明する。

この実施形態では、図5に示すように試験に先立って被試験筒体10に人工亀裂Aを形成し、圧力変動による亀裂の進展を測定する

先ず、窒素ガス導入管7に図示しない窒素供給源から窒素を導入し、一方、排気管8を排気可能にすることで、試験中、保護筒3内のチャンバG1で窒素ガスを継続して通気する。

水素配管30には、図示しない水素供給源から水素を供給し、水素通路31を通して被試験筒体10内に所定量の水素を供給する。所定量または所定圧で水素を供給した後、水素配管30を図示しないバルブで閉じる。この水素供給によって、被試験筒体10内では、所定の水素圧力が得られており(例えば22.5MPa)、圧力調整用筒体20内の圧力調整ピストン22は上記水素圧力によって下方位置にまで下降している。なお、水素供給源からの水素配管への水素供給を前記制御部28によって制御することもできる。

【0027】

次いで、制御部28によって、排水管27の開閉弁27aを閉じた状態で、開閉弁25aを開いて図示しない水源から給水管25に圧力水を供給する。この際の水圧は、圧力変換器26で検知されており、所定の圧力で給水管25に圧力水が供給される。

給水管25に供給された圧力水は、圧力調整用筒体20内の受圧室23に導入される。圧力調整ピストン22では、上部側の水素圧力と受圧室23に加わる水圧とが付加されており、その差圧によって圧力調整ピストン22が上下動する。水圧供給初期では、水素圧力によって圧力調整ピストン22は下方位置にあるが、その後、水が受圧室23に満たされることで、圧力調整ピストン22が差圧によって上方に移動し、水素の収容体積が小さくなることで水素を圧縮する。圧力調整ピストン22が所定位置にまで上昇して水素圧が所定圧力に達すると、開閉弁25aを閉じて給水を停止する。このとき、給水圧力は圧縮された水素圧力と同じか、水素圧力よりも高いことが必要である。給水の停止は、水素圧力を検出して所定圧力に達したことで行ってもよく、また、圧力水の供給量を検出して所定の供給量に達したことで行ってもよい。

【0028】

上記によって被試験筒体10内では、所定の水素圧力が得られており(例えば45.0MPa)、該水素圧力が小隙間G0において内圧として被試験筒体10の内周面に与えられている。この状態で、開閉弁27aを開いて排水管27を通して受圧室23から所定量の水を排水すれば、圧力調整ピストン22は、圧縮水素の圧力によって下降し、水素の収容容積が大きくなり水素の圧力が低下する。水排水後、開閉弁27aを閉じることで、圧力調整ピストン22が所定位置に停止し、水素は所定の圧力にまで低下している。圧力調整ピストン22の下降量は上記排水量によって調整可能であり、最大下降位置にまで下降させることもできる。上記給水と排水とを制御部28の制御によって繰り返すことで、水素の圧力を繰り返し増減させることができる。該水素圧力の増減は、所望のサイクルで行うことができ、例えば4回/分のサイクルで増減を繰り返すことができる。水素圧力の増減を伴う継続試験時間も適宜設定することができる。

【0029】

上記水素圧力の増減を繰り返すことで、被試験筒体10に所望に圧力を加えることができ、さらには、十分な範囲で圧力変動を与えることができる。被試験筒体10では、AEセンサ40−1〜8によって、人工亀裂Aが進展した時に発生し、被試験筒体10を伝播する音波が測定されており、被試験筒体10における特性変化を前記音波を介して測定することができる。被試験筒体10で、人工亀裂Aが進展すると、TOFD法による発信探触子(TOFD探触子40−9)から送信し、亀裂先端で回折した音波が受信探触子(TOFD探触子4−10)で受信されるまでの時間が、亀裂深さにともなって変化する。この現象を捉らえ、亀裂深さを精度良く測定することができる。すなわち、TOFD法によって亀裂進展の定量化を図ることができる。また、AEセンサを複数設置して、測定結果において位置評定を行うことで、AE発生源の位置を特定することも可能になる。しかも、この実施形態では、圧力調整ピストン22が液圧によって上下動される浮動型で機械的な駆動部を有しないため、機械的な振動が殆ど発生せず、前記AEセンサによる検知精度を損なうことなく精度の高い音波検知をおこなうことができる。

【0030】

なお、試験中に被試験筒体10の人工亀裂が進展し、該亀裂が被試験筒体10の外周面にまで達する際にも、被試験筒体10はチャンバG1内に納められており、しかも該チャンバG1では、常時窒素ガスがブローされているので、漏れた水素を希釈化して排気管8から保護筒体3外に排出して水素ガス漏洩を安全に処理することができる。

制御部28では、AEセンサ40−1〜8によって、人工亀裂の進展によるアコースティックエミッションが測定される。制御部28では、AEセンサおよびTOFD法の測定結果に基づいて被試験筒体10における亀裂の進展状況について判定することができ、水素脆性に伴う亀裂の検出精度を向上させることができる。

【0031】

上記実施形態では、アコースティックエミッション検出によって被試験筒体10の特性変化を測定するものとしたが、被試験筒体10に超音波を伝播させ、これを受信することで被試験筒体10内での亀裂進展を測定することができる。

また、上記実施形態では、圧力変動に伴う材料の特性評価を行うものとしたが、所望の調整可能な圧力を付加して特性評価を行う試験装置として利用することも可能である。

【0032】

以上、本発明について、上記実施形態に基づいて説明を行ったが、本発明は上記実施形態の内容に限定されるものではなく、本発明の範囲を逸脱しない限りは適宜の変更が可能である。

【符号の説明】

【0033】

1 試験装置

3 保護筒

7 窒素ガス導入管

8 排気管

10 被試験筒体

20 圧力調整用筒体

22 圧力調整ピストン

23 受圧部

25 給水管

25a 開閉弁

27 排水管

27a 開閉弁

28 制御部

40−1〜8 AEセンサ

40−9、10 TOFD探触子

【特許請求の範囲】

【請求項1】

気密に形成された被試験筒体と、該被試験筒体の内部に配置され、筒方向一端側が前記被試験筒体内空間に連通するように開口し、他端側が封止された圧力調整用筒体と、該圧力調整用筒体内で筒方向に沿って往復動可能な圧力調整ピストンと、前記被試験筒体内空間に連通するように前記被試験筒体に設けられたガス注入部と、前記被試験筒体における伝播音波を検出する音波センサと、を備えることを特徴とする内圧試験装置。

【請求項2】

前記圧力調整筒体は、その外周面が前記被試験筒体の内周面と小隙間を形成するように前記被試験筒体と同軸に配置されていることを特徴とする請求項1記載の内圧試験装置。

【請求項3】

前記圧力調整ピストンを所定の間隔で繰り返し往復動させる駆動制御部を備えることを特徴とする請求項1または2に記載の内圧試験装置。

【請求項4】

前記圧力調整ピストンは、前記圧力調整用筒体内への液圧導入によって前記開口側に向けて移動し、該液圧の減少によって前記開口側から離れるように移動するものであることを特徴とする請求項1〜3のいずれかに記載の内圧試験装置。

【請求項5】

前記被試験体は、人工亀裂が形成されたものであることを特徴とする請求項1〜4のいずれかに記載の内圧試験装置。

【請求項6】

前記音波センサが、アコーステックエミッションセンサであることを特徴とする請求項1〜5のいずれかに記載の内圧試験装置。

【請求項7】

前記音波センサが、超音波発信部と超音波受信部とを有する超音波センサであることを特徴とする請求項1〜6のいずれかに記載の内圧試験装置。

【請求項8】

前記ガス注入部で前記被試験体内に注入されるガスが水素であることを特徴とする請求項1〜7のいずれかに記載の内圧試験装置。

【請求項9】

前記被試験筒体は、不活性ガスが通気されるチャンバ内に配置されていることを特徴とする請求項1〜8のいずれかに記載の内圧試験装置。

【請求項10】

気密に形成された被試験筒体内に、圧力調整用筒体を配置するとともに、該圧力調整用筒体の一部のみを前記被試験筒体内空間に連通させ、前記空間に所定量のガスを注入した後、前記圧力調整用筒体内で圧力調整ピストンを往復動させることによって前記空間内の前記ガスの圧力を変動させ、該圧力が付与されている前記被試験筒体を伝播する音波を検出することによって前記被試験筒体における特性変化を測定することを特徴とする内圧試験方法。

【請求項1】

気密に形成された被試験筒体と、該被試験筒体の内部に配置され、筒方向一端側が前記被試験筒体内空間に連通するように開口し、他端側が封止された圧力調整用筒体と、該圧力調整用筒体内で筒方向に沿って往復動可能な圧力調整ピストンと、前記被試験筒体内空間に連通するように前記被試験筒体に設けられたガス注入部と、前記被試験筒体における伝播音波を検出する音波センサと、を備えることを特徴とする内圧試験装置。

【請求項2】

前記圧力調整筒体は、その外周面が前記被試験筒体の内周面と小隙間を形成するように前記被試験筒体と同軸に配置されていることを特徴とする請求項1記載の内圧試験装置。

【請求項3】

前記圧力調整ピストンを所定の間隔で繰り返し往復動させる駆動制御部を備えることを特徴とする請求項1または2に記載の内圧試験装置。

【請求項4】

前記圧力調整ピストンは、前記圧力調整用筒体内への液圧導入によって前記開口側に向けて移動し、該液圧の減少によって前記開口側から離れるように移動するものであることを特徴とする請求項1〜3のいずれかに記載の内圧試験装置。

【請求項5】

前記被試験体は、人工亀裂が形成されたものであることを特徴とする請求項1〜4のいずれかに記載の内圧試験装置。

【請求項6】

前記音波センサが、アコーステックエミッションセンサであることを特徴とする請求項1〜5のいずれかに記載の内圧試験装置。

【請求項7】

前記音波センサが、超音波発信部と超音波受信部とを有する超音波センサであることを特徴とする請求項1〜6のいずれかに記載の内圧試験装置。

【請求項8】

前記ガス注入部で前記被試験体内に注入されるガスが水素であることを特徴とする請求項1〜7のいずれかに記載の内圧試験装置。

【請求項9】

前記被試験筒体は、不活性ガスが通気されるチャンバ内に配置されていることを特徴とする請求項1〜8のいずれかに記載の内圧試験装置。

【請求項10】

気密に形成された被試験筒体内に、圧力調整用筒体を配置するとともに、該圧力調整用筒体の一部のみを前記被試験筒体内空間に連通させ、前記空間に所定量のガスを注入した後、前記圧力調整用筒体内で圧力調整ピストンを往復動させることによって前記空間内の前記ガスの圧力を変動させ、該圧力が付与されている前記被試験筒体を伝播する音波を検出することによって前記被試験筒体における特性変化を測定することを特徴とする内圧試験方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−237701(P2012−237701A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−108056(P2011−108056)

【出願日】平成23年5月13日(2011.5.13)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成17〜21年度 独立行政法人新エネルギー・産業技術総合開発機構「水素社会構築共通基盤整備事業 水素インフラ等に関する規制再点検及び標準化のための研究開発 水素インフラに関する安全技術研究」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000004215)株式会社日本製鋼所 (840)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月13日(2011.5.13)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成17〜21年度 独立行政法人新エネルギー・産業技術総合開発機構「水素社会構築共通基盤整備事業 水素インフラ等に関する規制再点検及び標準化のための研究開発 水素インフラに関する安全技術研究」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000004215)株式会社日本製鋼所 (840)

【Fターム(参考)】

[ Back to top ]