内型枠の組立方法

【課題】施工性に優れた内型枠の組立方法を提供する。

【解決手段】地山を掘削した掘削孔により形成されたトンネル空洞部の内周面に沿って設置されてトンネル空洞部の内周面との間に覆工部を形成するための内型枠を組み立てる場合に、弧状の型枠ピースをトンネル空洞部の内周面に沿って内周面を1周するように複数設置してリング状の内型枠を形成し、このリング状の内型枠を掘削進行方向に向けて順次設けて掘削進行方向に延長する筒状の内型枠を組み立てる内型枠の組立方法において、複数のリング状の内型枠2として、リングの中心軸と交差する平面により形成されるリングの両端面6;6が互いに平行でないものを用い、当該リング状の内型枠の端面同士を突き合わせて接合していくことによって、筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てたり、筒の中心軸が曲線状に延長する筒状の内型枠1Bを組み立てる。

【解決手段】地山を掘削した掘削孔により形成されたトンネル空洞部の内周面に沿って設置されてトンネル空洞部の内周面との間に覆工部を形成するための内型枠を組み立てる場合に、弧状の型枠ピースをトンネル空洞部の内周面に沿って内周面を1周するように複数設置してリング状の内型枠を形成し、このリング状の内型枠を掘削進行方向に向けて順次設けて掘削進行方向に延長する筒状の内型枠を組み立てる内型枠の組立方法において、複数のリング状の内型枠2として、リングの中心軸と交差する平面により形成されるリングの両端面6;6が互いに平行でないものを用い、当該リング状の内型枠の端面同士を突き合わせて接合していくことによって、筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てたり、筒の中心軸が曲線状に延長する筒状の内型枠1Bを組み立てる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、トンネル空洞部の掘削進行方向に延長する筒状の内型枠を組み立てる方法に関する。

【背景技術】

【0002】

従来、シールド掘削機で地山を掘削して掘進するとともに、シールド掘削機の後部(坑口側)において掘削孔により形成されたトンネル空洞部の内周面とトンネル空洞部の内周面に沿って設置される内型枠との間に未固結(流動状)のコンクリート(以下、生コンクリートと呼ぶ)を流し込んで覆工部としての覆工コンクリートを構築する場所打ちライニング工法(以下、ECL工法と呼ぶ)が知られている(例えば、特許文献1参照)。

ECL工法においては、弧状の型枠ピースをトンネル空洞部の内周面に沿って内周面を1周するように複数設置して円形リング状の内型枠を形成し、この円形リング状の内型枠を掘削進行方向に向けて順次接合していって掘削進行方向に延長する筒状の内型枠を組み立てる。

【0003】

内型枠は複数個の型枠ピースにより形成される。図13;14;15に示すように、円形リング状の内型枠30を形成する複数の個々の型枠ピース40は、地山20を掘削した掘削孔により形成されたトンネル空洞部21の内周面33に沿って内周面33と間隔を隔てて対向するように設置される弧状の型枠面34と、トンネル空洞部21の内周面33の周方向において隣接するように設置される型枠ピース40;40同士を繋ぐためのピース継手面47aが形成された一対のピース継手板45;45と、トンネル空洞部21の内周面33の掘削進行方向において隣接するように設置される型枠ピース40;40同士を繋ぐためのリング継手面47bが形成された一対のリング継手板46;46と、一対のピース継手板45;45同士を連結する複数の第1の連結補強板45a;45aと、一対のリング継手板46;46同士を連結する複数の第2の連結補強板46a;46aと、を備える。複数の第1の連結補強板45a;45a及び複数の第2の連結補強板46a;46aは格子状に形成される。

ピース継手板45には、トンネル空洞部21の内周面33の周方向において互いに隣接するピース継手面47a同士が図外のボルト及びナットによる締結によって密接状態に結合されるように、ピース継手板45を貫通してボルトを通すためのボルト通し孔43aが形成される。同様に、リング継手板46には、トンネル空洞部21の内周面33の掘削進行方向において隣接するリング継手面47b同士がボルト及びナットによる締結によって密接状態に結合されるように、リング継手板46を貫通してボルトを通すためのボルト通し孔43bが形成される。

従って、トンネル空洞部21の内周面33の周方向において互いに隣接して設置される型枠ピース40のピース継手面47a同士を接触させた状態でボルト通し孔43aに図外のボルトを挿入し、ボルトの先端からナットを締結していくことで、ピース継手面47a同士が密接状態に結合される。また、トンネル空洞部21の内周面33のトンネル掘削進行方向において互いに隣接して設置される型枠ピース40のリング継手面47b同士を接触させた状態でボルト通し孔43bに図外のボルトを挿入し、ボルトの先端からナットを締結していくことで、リング継手面47b同士が密接状態に結合される。

【0004】

図14;15に示すように、複数個の型枠ピース40がトンネル空洞部21の内周面33に沿って1周するように設置されて形成される円形リング状の内型枠30を1リングと呼ぶ。つまり、1リングを形成するには、複数個の型枠ピース40を、トンネル空洞部21の内周面33との間に覆工部の厚さ分の間隔dを隔ててトンネル空洞部21の内周面33に沿って内周面33を1周するように設置していく。この場合、ピース継手面47a同士が密接状態に結合されるように、図外のエレクターと呼ばれるような内型枠組立装置によって1リング分の内型枠30を組み立てていく。そして、掘削が進んだ後、掘削進行方向に向けてさらに1リング分の内型枠30を組み立てていく。この場合、型枠ピース40が、トンネル空洞部21の内周面33の周方向においてピース継手面47a同士が密接状態に結合されるように、かつ、トンネル空洞部21の内周面33の掘削進行方向において1つ前に組み立てた1リングのリング継手面47bと今回組み立てる1リングを形成する型枠ピース40のリング継手面47bとが密接状態に結合されるように内型枠組立装置によって1リング分の内型枠30を組み立てていく。

【0005】

図15に示すように、シールド掘削機22は、前端に回転切削部23を有し、回転切削部23の後部には後方に延長する円筒状のテールプレート24を備える。テールプレート24の内側には複数の推進ジャッキ25とプレスジャッキ26と妻型枠27とが設けられる。妻型枠27は、プレスジャッキ26の後端に取り付けられてテールプレート24の内周面に沿って前後に移動可能なように円形リング状に形成されたプレス型枠である。つまり、妻型枠27は、テールプレート24の内周面24aと内型枠30の型枠面34との間を塞いだ状態でプレスジャッキ26の伸縮で前後に移動可能な円形リング状の型枠板であり、内型枠の外周面とトンネル空洞部の内周面と覆工コンクリート28の前端面との間に設ける充填用空間に生コンクリートを打設するための図外の打設孔を備え、充填用空間に打設された生コンクリート29を加圧するものである。

【0006】

尚、掘削開始時においては、坑口側に設けた図外の反力受けを用いてシールド掘削機22を推進させ、シールド掘削機22の後方に例えば複数個のリング分の内型枠30からなる円形筒状の内型枠31を組立てた後、この内型枠31の前端面とトンネル空洞部21の内周面との間を妻型枠27で塞ぐとともにこの内型枠31の後端面とトンネル空洞部21の内周面との間を図外の塞板で塞いだ後、妻型枠27の打設孔を介して当該内型枠31の外周面とトンネル空洞部21の内周面との間に生コンクリート29を流し込んで覆工コンクリート28を形成することにより、内型枠31と覆工コンクリート28との付着力(摩擦力)によってシールド掘削機22の推進反力を得ることができるようにする。その後、図15のように、円形筒状の内型枠31の前端面に1リング分の内型枠30を構築した後に妻型枠27の打設孔を介してこの1リング分の内型枠30の外周面とトンネル空洞部21の内周面と覆工コンクリート28の前端面との間の充填用空間に生コンクリート29を連続的に流し込んで覆工コンクリート28を形成する作業を繰り返していく。

【0007】

型枠ピース40は、所定数のリング分の内型枠(即ち、掘削進行方向に延長する筒状の内型枠)を形成できる数分だけ用いられ、所定数のリング分の円形筒状の内型枠31を設置した後は、当該内型枠31の坑口側である掘削進行方向後部に位置する1リング分の型枠ピース40を図外の内型枠脱型装置により解体して取り外した後に、シールド掘削機22を進行させ、取り外した1リング分の型枠ピース40を内型枠31の掘削進行方向先頭位置に盛り替えて使う。

即ち、所定数のリング分の内型枠を設置した後は、掘削が進む毎に、型枠ピース40を後方(坑口側)から前方(切羽側)に盛り替えて繰り返して使用して内型枠31の掘削進行方向先頭位置に1リングを組み立てていく。

つまり、掘削が進む毎に後方の1リングを構成する型枠ピース40を内型枠脱型装置により脱型して後方の1リングを解体し、脱型した型枠ピース40をホイストと呼ばれるようなピース搬送手段により前方に移動する。そして、内型枠組立装置が内型枠31の前端面に新しい1リングを組み立てる。このような作業を繰り返すことにより、掘削進行方向に延長する筒状の内型枠31が、シールド掘削機22の進行に伴って1リング分ずつ進行方向に移設されることになる。

【0008】

図14に示すように、1リング分の内型枠30を形成する複数個の型枠ピース40のうちの少なくとも1つの型枠ピースは、脱型用の型枠ピース39に形成される。K型枠ピースと呼ばれる脱型用の型枠ピース39は、トンネル空洞部21の内周面33に近い方に位置して型枠面34となる当該型枠面34側のトンネル空洞部21の周方向の幅寸法bが、型枠面34の反対側の面39b(トンネル空洞部21の中心2Cに近い方に位置した面)のトンネル空洞部21の周方向の幅寸法aよりも小さい。また、脱型用の型枠ピース39の周方向の両隣に設置される型枠ピースも専用の型枠ピース38が用いられる。1リング分の内型枠30を形成する型枠ピースのうち脱型用の型枠ピース39と専用の型枠ピース38とを除くA型枠ピースと呼ばれる型枠ピース40は、トンネル空洞部21の内周面33に近い方に位置して型枠面34となる当該型枠面34側のトンネル空洞部21の周方向の幅寸法bが、型枠面34の反対側の面39bのトンネル空洞部21の周方向の幅寸法aよりも大きい。そして、1リングを組み立てるときは、脱型用の型枠ピース39を最後に取り付け、1リングを解体する場合は、脱型用の型枠ピース39から取り外す。つまり、A型枠ピースと呼ばれる型枠ピース40だけを用いて1リングを組み立てようとしても、最後の型枠ピース40をトンネル空洞部21の中心2C側からトンネル空洞部21の内周面33の方向に向けて(つまり、トンネル空洞部21の断面円の径方向に向けて)組み付けることは不可能であるので、最後に組み付けて最初に取り外す型枠ピースとしてK型枠ピースと呼ばれる脱型用の型枠ピース39を用いる。

【0009】

従来、図16に示すように、1リング分の内型枠30として、リングの中心軸32と直交する平面により形成される両端面37;37が互いに平行に形成されたスタンダードリングと呼ばれる円形リング状の内型枠30を用い、シールド掘削機22を直進させて形成されたトンネル空洞部21の内周面に沿った筒状の内型枠を構築する場合には、当該内型枠30の端面37;37同士を突き合わせて内型枠30;30同士を連結していくことにより、複数の円形リング状の内型枠30により構成されて中心軸32が真っ直ぐに延長する筒状の内型枠31Aを構成し、また、シールド掘削機22を曲進させて形成されたトンネル空洞部21の内周面に沿った内型枠を構築する場合には、隣り合う内型枠30の端面37と内型枠30の端面37との間にテーパーライナー42を設置することにより、複数の内型枠30及びテーパーライナー42により構成されて中心軸32が曲がって延長する筒状の内型枠31Bを構成することが知られている(例えば、特許文献2の段落0002、図4;5参照)。

テーパーライナー42は、内型枠の進行方向を調整するための円形リング状の型枠であり、リングの中心軸32と交差する平面により形成されるリングの両端面35;36が互いに平行でなく、かつ、リングの一方の端面及び他方の端面のうちの一方の端面35が、リングの中心軸32と直交する面により形成された構成である。

【0010】

また、1リング分の内型枠として、リングの中心軸と交差する平面により形成されるリングの両端面が互いに平行でない内型枠を用い、そして、シールド掘削機を直進させて形成されたトンネル空洞部の内周面に沿った内型枠を構築する場合には、隣り合う円形リング状の内型枠の端面とリング内型枠の端面との間に上述したテーパーライナーを設置することにより、複数の円形リング状の内型枠及びテーパーライナーにより構成されて中心軸が真っ直ぐに延長する筒状の内型枠を構成し、また、シールド掘削機を曲進させて形成されたトンネル空洞部の内周面に沿った内型枠を構築する場合には、リングの両端面が互いに平行でない内型枠の端面同士を突き合わせて内型枠同士を連結していくことにより、複数の内型枠により構成されて中心軸が曲がって延長する筒状の内型枠を構成することが知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2005−188099号公報

【特許文献2】特開平6−330695号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上述のようなテーパーライナーを用いる場合は、テーパーライナーの取り付け作業及び取り外し作業が必要になる。また、生コンクリートを使用するECL工法では、テーパーライナーの取り付け作業や取り外し作業中は、コンクリートの打設作業を中止しなければならない。つまり、スタンダードリングとテーパーライナーとを用いて筒状の内型枠を構築する場合、ECL工法の施工効率を悪化させる。

そこで、本発明は、施工性に優れた内型枠の組立方法を提供する。

【課題を解決するための手段】

【0013】

本発明に係る内型枠の組立方法は、地山を掘削した掘削孔により形成されたトンネル空洞部の内周面に沿って設置されてトンネル空洞部の内周面との間に覆工部を形成するための内型枠を組み立てる場合に、弧状の型枠ピースをトンネル空洞部の内周面に沿って内周面を1周するように複数設置してリング状の内型枠を形成し、このリング状の内型枠を掘削進行方向に向けて順次設けて掘削進行方向に延長する筒状の内型枠を組み立てる内型枠の組立方法において、複数のリング状の内型枠として、リングの中心軸と交差する平面により形成されるリングの両端面が互いに平行でないものを用い、当該リング状の内型枠の端面同士を突き合わせて接合していくことによって、筒の中心軸が直線状に延長する筒状の内型枠を組み立てたり、筒の中心軸が曲線状に延長する筒状の内型枠を組み立てることを特徴とするので、内型枠の進行方向調整用のテーパーライナーを用いる必要がなくなる。よって、テーパーライナーの取り付け作業及び取り外し作業を行わなくてもよくなり、ECL工法の施工性を高めることができる。

また、複数のリング状の内型枠として、同一のものを用いるので、リング状の内型枠を構成する型枠ピースの製造、管理等を容易にできる。

また、リング状の内型枠は、リングの両端面間の厚さ寸法の最大の位置とリングの両端面間の厚さ寸法の最小の位置とがリングの周方向に180度隔てた位置にそれぞれ設けられて、リングの外周面の幅が、厚さ寸法の最小の位置から厚さ寸法の最大の位置に向けて連続して徐々に幅広になるように構成され、筒の中心軸が直線状に延長する筒状の内型枠を組み立てる場合には、掘削進行方向に沿って隣り合う一方のリング状の内型枠の厚さ寸法の最大の位置と他方のリング状の内型枠の厚さ寸法の最小の位置とが一致するように隣り合う内型枠の端面同士を接合していき、筒の中心軸が曲線状に延長する筒状の内型枠を組み立てる場合には、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最大の位置同士が一致するように、かつ、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最小の位置同士が一致するように、隣り合う内型枠の端面同士を接合していくことにより、厚さ寸法の最大の位置、厚さ寸法の最小の位置を目印として、筒の中心軸が直線状に延長する筒状の内型枠、筒の中心軸が曲線状に延長する筒状の内型枠を容易に組み立てることができるようになる。

また、リング状の内型枠は、リングの両端面間の厚さ寸法の最大の位置とリングの両端面間の厚さ寸法の最小の位置とがリングの周方向に180度隔てた位置にそれぞれ設けられて、リングの外周面の幅が、厚さ寸法の最小の位置から厚さ寸法の最大の位置に向けて連続して徐々に幅広になるように構成され、掘削進行方向に沿って隣り合う一方のリング状の内型枠の厚さ寸法の最大の位置と他方のリング状の内型枠の厚さ寸法の最小の位置とが一致するような状態、あるいは、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最大の位置同士が一致するように、かつ、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最小の位置同士が一致する状態に対して、掘削進行方向に沿って隣り合う内型枠の一方の内型枠がリングの中心軸を回転中心として所定角度だけ回転した状態となるよう隣り合う内型枠同士を接合したので、それまでの筒状の内型枠の進行方向に対して内型枠の進行方向を変更することが可能となる。

また、リング状の内型枠は、リングの中心軸と直交する面に対する端面の傾斜角度θが、θmax=ACOS(1/(2δmax/D+1))により計算された最大許容傾斜角度θmax以下に形成されたものを用いたので、それまでの筒状の内型枠の進行方向に対して内型枠の進行方向を変更することができる。尚、D=内型枠のリングの外径寸法、δmax=掘削進行方向に沿って隣り合うように接合された場合の各内型枠の外周面間の段差最大許容値である。

【図面の簡単な説明】

【0014】

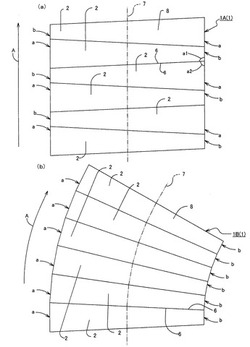

【図1】筒状の内型枠の組立方法を示す平面図。

【図2】リング状の内型枠を示す斜視図。

【図3】リング状の内型枠を示す平面図。

【図4】筒の中心軸が直線状に延長する筒状の内型枠を示す斜視図。

【図5】筒の中心軸が曲線状に延長する筒状の内型枠を示す斜視図。

【図6】筒状の内型枠の組立方法を示す平面図。

【図7】筒状の内型枠の組立方法を示す平面図。

【図8】筒状の内型枠の組立方法を示す平面図。

【図9】段差の説明図。

【図10】内型枠の端面の傾斜角度の説明図。

【図11】ボルト通し孔とボルトとの関係を示す説明図。

【図12】内型枠を回転させる場合の説明図。

【図13】従来の型枠ピースを示す斜視図。

【図14】従来のECL工法を示す図。

【図15】従来のECL工法を示す図。

【図16】従来の筒状の内型枠の組立方法を示す平面図。

【発明を実施するための形態】

【0015】

実施形態における内型枠の組立方法は、例えば金属製の弧状の型枠ピースがトンネル空洞部の内周面に沿って内周面を1周するように複数設置されて形成される円形リング状の内型枠を掘削進行方向に向けて順次組み付けていって、図1に示すように、掘削進行方向Aに延長する筒状の内型枠1(1A;1B)を組み立てる場合において、上記円形リング状の内型枠として、図2に示すように、リングの中心軸5と交差する平面により形成されるリングの両方の端面6;6が互いに平行でない円形リング状の内型枠2を用いる。

即ち、円形リング状の内型枠2は、図2に示すように、複数の弧状の型枠ピース3をトンネル空洞部の内周面に沿って内周面を1周するように複数設置して、リングの両方の端面6;6が互いに平行でないように形成される構成である。

内型枠2の両方の端面6;6のうちの少なくとも一方は、円筒を円筒の中心軸と交差するように切断する楕円リング形状の1つの連続傾斜面に形成される。即ち、少なくとも一方の端面6は、円形のリングの中心を中心とした大径の楕円と当該大径の楕円と同じ中心を持つ当該大径よりも小径の楕円との間に挟まれた楕円リング状の1つの連続した傾斜平面により形成される。

円形リング状の内型枠2は、リングの外周面8におけるリングの中心軸5に沿った方向の幅Wが一様でない構成である。

円形リング状の内型枠2は、内型枠2のリングの外周面8となる複数の型枠ピース3の弧状の型枠面をトンネル空洞部の内周面に沿って内周面と対向するように設置し、トンネル空洞部の内周面の周方向において互いに隣接して設置される弧状の型枠ピース3のピース継手板11のピース継手面12同士を接触させた状態で図13のボルト通し孔43aに相当する図外のボルト通し孔に図外のボルトを挿入し、ボルトの先端から図外のナットを締結して、ピース継手面12同士を密接状態に結合することによって形成される。

【0016】

そして、掘削進行方向Aに沿って前後に互いに隣り合わせる円形リング状の内型枠2;2の端面6;6同士を突き合わせて接合していくことによって、図4;図1(a)に示すような筒の中心軸7が直線状に延長する筒状の内型枠1Aを形成したり、図5;図1(b)に示すような筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる。

内型枠2の少なくとも一方の端面6は、トンネル空洞部の内周面に沿って内周面を1周するように複数設置された各型枠ピース3のリング継手板13のリング継手面14;14…が連続してなる上述した楕円リング形状の1つの連続傾斜面により構成される。

つまり、トンネル空洞部の内周面のトンネル掘削進行方向において互いに隣接して設置される円形リング状の内型枠2の端面6;6同士を接触させた状態で図13のボルト通し孔43bに相当するボルト通し孔10に図外のボルトを挿入し、ボルトの先端から図外のナットを締結して、掘削進行方向に沿って前後に隣り合う内型枠2の端面6;6同士を密接状態に結合することによって、筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てたり、筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる。

筒状の内型枠1A;1Bを構成する円形リング状の複数の内型枠2は、同一のものを使用する。

【0017】

円形リング状の内型枠2は、例えば、図3(a)に示すように、一方の端面6と他方の端面6とが、リングの中心軸5と直交する面15に対して同じ角度α(90度よりも小さい角度)で交差する面により形成されたものを用いる。

円形リング状の内型枠2は、例えば、図3(b)に示すように、一方の端面6と他方の端面6のうちの一方の面6aが、リングの中心軸5と直交する面により形成されたものを用いてもよい。

円形リング状の内型枠2は、例えば、図3(c)に示すように、一方の端面6と他方の端面6とが、リングの中心軸5と直交する面15に対して互いに異なる角度α;β(α;βは90度よりも小さい角度)で交差する面により形成されたものを用いてもよい。

【0018】

図1;2に示すように、円形リング状の内型枠2は、両端面6;6間の厚さ寸法の最大の位置a(幅最大位置aという)と両端面6;6間の厚さ寸法の最小の位置b(幅最小位置bという)とがリングの周方向に180度隔てた位置にそれぞれ設けられる。即ち、円形リング状の内型枠2は、外周面8の幅が、幅最小位置bから幅最大位置aに向けて連続して徐々に幅広になるように構成される。

そして、筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てる場合には、図4;図1(a)に示すように、掘削進行方向Aに沿って隣り合う一方のリング状の内型枠2の幅最大位置aと他方のリング状の内型枠2の幅最小位置bとが一致するように隣り合う内型枠2の端面6;6同士を接合していく。即ち、筒の延長方向に向けて幅最大位置aと幅最小位置bとが交互に繰り返す真っ直ぐな筒状の内型枠1Aを組み立てる。

また、筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる場合には、図5;図1(b)に示すように、掘削進行方向Aに沿って隣り合う一方のリング状の内型枠2及び他方のリング状の内型枠2の幅最大位置a同士が一致するように、かつ、掘削進行方向Aに沿って隣り合う一方のリング状の内型枠2及び他方のリング状の内型枠2の幅最小位置b同士が一致するように、隣り合う内型枠2;2の端面6;6同士を接合していく。即ち、筒の延長方向に向けて幅最大位置aが連続するとともに幅最小位置bが連続する曲がった筒状の内型枠1Bを組み立てる。

以上により、直線状に延長する筒の中心軸7と外周面8とが互いに平行な筒状の内型枠1Aを構築できる。この場合、図1(a)に示すように、端面6;6同士が接合されて隣り合う内型枠2;2の端面6;6の傾斜角度a1;a2の合計が180度である。

さらに、曲線状に延長する筒の中心軸7と外周面8とが互いに平行な筒状の内型枠1Bを構築できる。

また、この場合、内型枠2の幅最大位置a、内型枠2の幅最小位置bを目印として、筒の中心軸7が直線状に延長する筒状の内型枠1A、筒の中心軸7が曲線状に延長する筒状の内型枠1Bを容易に組み立てることができる。

【0019】

つまり、複数の内型枠2;2…を掘削進行方向Aに沿って順次隣り合うように接合していく場合において、筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる場合には、隣り合う各内型枠2;2の幅最大位置a同士及び幅最小位置b同士を一致させて接合していくが、筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てる場合には、隣り合う各内型枠2;2は、幅最大位置aと幅最小位置bとが一致するように、隣り合う各内型枠2;2の幅最大位置a同士及び幅最小位置b同士が一致するような状態に対して一方の内型枠2がリングの中心軸5を回転中心として180度回転した状態で互いに接合されることになる。

【0020】

実施形態1によれば、リングの中心軸5と交差する平面により形成されるリングの両端面6:6が互いに平行でない円形リング状の内型枠2を用い、当該円形リング状の内型枠2;2の端面6;6同士を突き合わせて接合していくことによって、筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てたり、筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てるので、従来のような内型枠の進行方向調整用のテーパーライナーを用いる必要がなくなるため、テーパーライナーの取り付け作業及び取り外し作業を行わなくてもよくなり、ECL工法の施工性を高めることができる。

また、内型枠2の幅最大位置a、内型枠2の幅最小位置bを目印として、筒の中心軸7が直線状に延長する筒状の内型枠1A、筒の中心軸7が曲線状に延長する筒状の内型枠1Bを容易に組み立てることができるようになる。

また、同一の複数の円形リング状の内型枠2、即ち、1種類の円形リング状の内型枠2を用いて筒状の内型枠1を組み立てるので、型枠ピース3の製造、型枠ピース3の管理を容易にできる。

【0021】

尚、図1;図2;図4;図5では、図3(a)に示した形状の内型枠2を用いた場合を図示したが、図6乃至図8に、図3(a)に示した形状以外の内型枠2を用いた場合を図示した。図6(a)は図3(b)に示した形状の内型枠2を用いて筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てた場合を図示し、図6(b)は図3(b)に示した形状の内型枠2を用いて筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる場合を図示した。図7(a)は図3(c)に示した形状の内型枠2を用いて筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てた場合を図示し、図7(b)は図3(c)に示した形状の内型枠2を用いて筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる場合を図示した。図8(a)はリングの両方の端面6;6が同じ方向に傾斜する平面により形成されて互いに平行でない円形リング状の内型枠2を用いて筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てた場合を図示し、図8(b)は図8(a)と同じ内型枠2を用いて筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる場合を図示した。

【0022】

実施形態2

筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる場合において、掘削進行方向Aに沿って互いに隣り合う内型枠2;2の幅最大位置a同士及び幅最小位置b同士を必ずしも一致させる必要はない。

また、筒の中心軸7が直線状に延長する内型枠1Aの状態から筒の中心軸7が曲がるように内型枠2を接合していく場合において、直線状に延長する内型枠1Aの先頭に位置する内型枠2と当該内型枠2に接合しようとする内型枠2との幅最大位置a同士及び幅最小位置b同士を必ずしも一致させる必要はない。

即ち、掘削進行方向Aに沿って隣り合う内型枠2;2の幅最大位置a同士及び幅最小位置b同士が一致するような状態、あるいは、掘削進行方向Aに沿って隣り合う内型枠2;2の幅最大位置aと幅最小位置bとが一致するような状態に対して、掘削進行方向Aに沿って隣り合う内型枠2;2の一方の内型枠2がリングの中心軸5を回転中心として所定角度xだけ回転した状態となるよう隣り合う内型枠2;2同士を接合する。

このようにすることで、それまでの筒状の内型枠1の進行方向に対して内型枠1の進行方向を変更することができるようになる。

【0023】

掘削進行方向Aに沿って互いに隣り合う内型枠2;2の端面6;6が楕円リング面である場合において、幅最大位置a同士及び幅最小位置b同士が一致するように互いに隣り合う内型枠2;2が接合される場合、あるいは、幅最大位置aと幅最小位置bとが一致するように互いに隣り合う内型枠2;2が接合される場合は、接合される楕円リング面の面同士が完全に一致するが、これら以外の状態で互いに隣り合う内型枠2;2が接合される場合は、隣り合うように接合される内型枠2;2の外周面8;8間に段差δ(内型枠2の端面6に沿った方向の長さである段差δ)が生じる。

【0024】

上記段差δは、δ=1/2(D1−D)=(D/cosθ−D)/2により求まる。

ここで、

D=内型枠2のリングの外径寸法、

D1=内型枠2の端面6により形成される楕円リング面の長径寸法である(図9参照)。

【0025】

尚、掘削進行方向Aに沿って互いに隣り合う内型枠2;2の端面6;6同士の接合のため、図11に示すように、リング継手面として機能する端面6に形成されたボルト通し孔10の孔径(直径)d1は、ボルト通し孔10に挿入されるボルト10aの軸径d2よりも大きく形成されている。一般的には、ボルト通し孔10の孔の中心10eとボルト10aの軸の中心10fとを一致させた状態で、ボルト10aの軸の外周面とボルト通し孔10の孔の内周面との間の最短距離hは、1.5mm以内となるようにしている。この場合、内型枠2;2の端面6;6同士を接合した場合の段差δの最大許容値δmax(以下、段差最大許容値δmaxという)は、おおよそ1.5mmとなる。

上記最短距離hは、内型枠2;2の外周面8;8間に段差δが生じないように掘削進行方向Aに沿って互いに隣り合う型枠ピース3;3のリング継手面14;14に形成されたボルト通し孔10;10の中心が一致した状態から当該ボルト通し孔10;10にボルト10aを貫通させて図外のナットで締結可能な範囲においてボルト通し孔10;10の中心がずれることのできる最大距離である。即ち、掘削進行方向Aに沿って互いに隣り合うように接合されるボルト通し孔10:10の中心をずらすことにより、内型枠2;2の外周面8;8間に段差δを設けることができる。よって、掘削進行方向Aに沿って互いに隣り合う型枠ピース3;3のリング継手面14;14をボルト10a及びナットによって接合可能で、かつ、ボルト通し孔10;10の中心をずらすことのできる最大距離が段差最大許容値δmaxである。

【0026】

そこで、段差最大許容値δmax=最短距離h=(d1−d2)/2と規定して、内型枠2のリングの中心軸5と直交する面15に対する端面6の傾斜角度θ(図10参照)の最大許容傾斜角度θmaxを、以下の式(1)により求めた。

θmax=ACOS(1/(2δmax/D+1))・・・(1)

ここで、

δmax=掘削進行方向Aに沿って隣り合うように接合された場合の各内型枠2;2の外周面8;8間の段差最大許容値である。

尚、ACOSはアークコサインである。

【0027】

式(1)からわかるように、内型枠2の端面6の最大許容傾斜角度θmaxは、段差最大許容値δmaxを決める最短距離h、さらには、内型枠2のリングの外径寸法Dによって異なってくることになる。

【0028】

上記内型枠2として、内型枠2のリングの中心軸5と直交する面15に対する端面6の最大許容傾斜角度θmaxが、上記式(1)を満たすものを用いることによって、それまでの筒状の内型枠1の進行方向に対して内型枠1の進行方向を細かく調整することが可能となる。

【0029】

式(1)において、段差最大許容値δmaxを1.5mmとして最大許容傾斜角度θmaxを計算した場合の、内型枠2の外径Dと最大許容傾斜角度θmaxとの関係を以下の表に示す。

外径D(m) 最大許容傾斜角度θmax

6 1.81

7 1.68

8 1.57

9 1.48

10 1.40

11 1.34

12 1.28

13 1.23

14 1.19

15 1.15

16 1.11

17 1.08

18 1.05

19 1.02

20 0.99

【0030】

上記表によれば、例えば、外径D=10mの内型枠2を用いる場合においては、内型枠2のリングの中心軸5と直交する面15に対する端面6の傾斜角度θを最大許容傾斜角度θmaxである1.40度以下にすれば、幅最大位置a同士及び幅最小位置b同士が一致するように内型枠2;2を接合したり、あるいは、幅最大位置aと幅最小位置bとが一致するように内型枠2;2を接合せずとも、それまでの筒状の内型枠1の進行方向に対して内型枠1の進行方向を変更することが可能となる。

【0031】

即ち、内型枠2として、内型枠2のリングの中心軸5と直交する面15に対する端面6の傾斜角度θが、上記式(1)により計算された最大許容傾斜角度θmax以下に形成されたものを用いれば、必ずしも、幅最大位置a同士及び幅最小位置b同士が一致するように内型枠2;2を接合したり、あるいは、幅最大位置aと幅最小位置bとが一致するように内型枠2;2を接合する必要は無く、それまでの筒状の内型枠1の進行方向に対して内型枠1の進行方向を変更することが可能となる。

【0032】

また、内型枠2として、内型枠2のリングの中心軸5と直交する面15に対する端面6の傾斜角度θが、上記式(1)により計算された最大許容傾斜角度θmax以下に形成されたものを用いる場合において、掘削進行方向Aに沿って隣り合う内型枠2;2の幅最大位置a同士及び幅最小位置b同士が一致するような状態、あるいは、掘削進行方向Aに沿って隣り合う内型枠2;2の幅最大位置aと幅最小位置bとが一致するような状態に対して、掘削進行方向Aに沿って隣り合う内型枠2;2の一方の内型枠2がリングの中心軸5を回転中心として所定角度xだけ回転した状態となるよう隣り合う内型枠2;2同士を接合することにより、上記所定角度xを任意に設定できる。この場合、それまでの筒状の内型枠1の進行方向に対して内型枠1の進行方向を変更する場合において、内型枠1の進行方向を細かく調整できるようになる。

【0033】

上記所定角度xの最小角度x1は、内型枠2の中心5cと内型枠2の端面6に形成された互いに隣り合うボルト通し孔10;10の中心とを繋ぐ線10bと線10bとで挟まれた角度である(図12参照)。

よって、図12に示すように、周方向に沿って最小角度x1間隔で複数のボルト通し孔10が設けられた端面6を備えた内型枠2を用いる場合、掘削進行方向Aに沿って隣り合う内型枠2;2の幅最大位置a同士及び幅最小位置b同士が一致するような状態、あるいは、掘削進行方向Aに沿って隣り合う内型枠2;2の幅最大位置aと幅最小位置bとが一致するような状態に対して、掘削進行方向Aに沿って隣り合う内型枠2;2の一方の内型枠2がリングの中心軸5を回転中心として最小角度x1単位で回転した状態となるよう隣り合う内型枠2;2同士を接合することが可能となるので、内型枠1の進行方向を細かく調整できる。

例えば、内型枠1Bの進行方向を変更しようとする際において、内型枠1Bの先端に位置する内型枠2に新たに内型枠2を接合しようとする場合、これら内型枠2;2の幅最大位置aと幅最小位置bとを一致させた状態に対して、接合しようとする内型枠2を中心軸5を回転中心として上記所定角度xだけ回転させた状態で当該内型枠2の端面6と内型枠1Bの先端に位置する内型枠2の端面6とを接触させてから端面6;6同士を接合することにより、筒状の内型枠1Bの進行方向を細かく調整できるようになる。

【0034】

実施形態1のように、掘削進行方向Aに沿って隣り合う内型枠2;2同士を、幅最大位置a同士及び幅最小位置b同士が一致するような状態、あるいは、幅最大位置aと幅最小位置bとが一致するような状態に接合する場合には、内型枠2のリングの中心軸5と直交する面15に対する端面6の傾斜角度θは上述した最大許容傾斜角度θmax以下に制限されることはない。

【0035】

尚、型枠ピース3の製造面等を考慮すると、1種類の円形リング状の内型枠2を用いて筒状の内型枠1を組み立てることが好ましいが、例えば幅寸法の異なる複数種類の内型枠を用意してこれら複数種類の内型枠を用いて筒状の内型枠を組み立てるようにしてもよい。

【0036】

また、本願発明は、円形リング状の内型枠でなく、例えば、矩形リング状の内型枠を用いて筒状の内型枠を組み立てる場合にも適用できる。

【符号の説明】

【0037】

1;1A;1B 筒状の内型枠、2 円形リング状の内型枠、3 型枠ピース、

5 リングの中心軸、6 リングの端面、7 筒の中心軸。

【技術分野】

【0001】

この発明は、トンネル空洞部の掘削進行方向に延長する筒状の内型枠を組み立てる方法に関する。

【背景技術】

【0002】

従来、シールド掘削機で地山を掘削して掘進するとともに、シールド掘削機の後部(坑口側)において掘削孔により形成されたトンネル空洞部の内周面とトンネル空洞部の内周面に沿って設置される内型枠との間に未固結(流動状)のコンクリート(以下、生コンクリートと呼ぶ)を流し込んで覆工部としての覆工コンクリートを構築する場所打ちライニング工法(以下、ECL工法と呼ぶ)が知られている(例えば、特許文献1参照)。

ECL工法においては、弧状の型枠ピースをトンネル空洞部の内周面に沿って内周面を1周するように複数設置して円形リング状の内型枠を形成し、この円形リング状の内型枠を掘削進行方向に向けて順次接合していって掘削進行方向に延長する筒状の内型枠を組み立てる。

【0003】

内型枠は複数個の型枠ピースにより形成される。図13;14;15に示すように、円形リング状の内型枠30を形成する複数の個々の型枠ピース40は、地山20を掘削した掘削孔により形成されたトンネル空洞部21の内周面33に沿って内周面33と間隔を隔てて対向するように設置される弧状の型枠面34と、トンネル空洞部21の内周面33の周方向において隣接するように設置される型枠ピース40;40同士を繋ぐためのピース継手面47aが形成された一対のピース継手板45;45と、トンネル空洞部21の内周面33の掘削進行方向において隣接するように設置される型枠ピース40;40同士を繋ぐためのリング継手面47bが形成された一対のリング継手板46;46と、一対のピース継手板45;45同士を連結する複数の第1の連結補強板45a;45aと、一対のリング継手板46;46同士を連結する複数の第2の連結補強板46a;46aと、を備える。複数の第1の連結補強板45a;45a及び複数の第2の連結補強板46a;46aは格子状に形成される。

ピース継手板45には、トンネル空洞部21の内周面33の周方向において互いに隣接するピース継手面47a同士が図外のボルト及びナットによる締結によって密接状態に結合されるように、ピース継手板45を貫通してボルトを通すためのボルト通し孔43aが形成される。同様に、リング継手板46には、トンネル空洞部21の内周面33の掘削進行方向において隣接するリング継手面47b同士がボルト及びナットによる締結によって密接状態に結合されるように、リング継手板46を貫通してボルトを通すためのボルト通し孔43bが形成される。

従って、トンネル空洞部21の内周面33の周方向において互いに隣接して設置される型枠ピース40のピース継手面47a同士を接触させた状態でボルト通し孔43aに図外のボルトを挿入し、ボルトの先端からナットを締結していくことで、ピース継手面47a同士が密接状態に結合される。また、トンネル空洞部21の内周面33のトンネル掘削進行方向において互いに隣接して設置される型枠ピース40のリング継手面47b同士を接触させた状態でボルト通し孔43bに図外のボルトを挿入し、ボルトの先端からナットを締結していくことで、リング継手面47b同士が密接状態に結合される。

【0004】

図14;15に示すように、複数個の型枠ピース40がトンネル空洞部21の内周面33に沿って1周するように設置されて形成される円形リング状の内型枠30を1リングと呼ぶ。つまり、1リングを形成するには、複数個の型枠ピース40を、トンネル空洞部21の内周面33との間に覆工部の厚さ分の間隔dを隔ててトンネル空洞部21の内周面33に沿って内周面33を1周するように設置していく。この場合、ピース継手面47a同士が密接状態に結合されるように、図外のエレクターと呼ばれるような内型枠組立装置によって1リング分の内型枠30を組み立てていく。そして、掘削が進んだ後、掘削進行方向に向けてさらに1リング分の内型枠30を組み立てていく。この場合、型枠ピース40が、トンネル空洞部21の内周面33の周方向においてピース継手面47a同士が密接状態に結合されるように、かつ、トンネル空洞部21の内周面33の掘削進行方向において1つ前に組み立てた1リングのリング継手面47bと今回組み立てる1リングを形成する型枠ピース40のリング継手面47bとが密接状態に結合されるように内型枠組立装置によって1リング分の内型枠30を組み立てていく。

【0005】

図15に示すように、シールド掘削機22は、前端に回転切削部23を有し、回転切削部23の後部には後方に延長する円筒状のテールプレート24を備える。テールプレート24の内側には複数の推進ジャッキ25とプレスジャッキ26と妻型枠27とが設けられる。妻型枠27は、プレスジャッキ26の後端に取り付けられてテールプレート24の内周面に沿って前後に移動可能なように円形リング状に形成されたプレス型枠である。つまり、妻型枠27は、テールプレート24の内周面24aと内型枠30の型枠面34との間を塞いだ状態でプレスジャッキ26の伸縮で前後に移動可能な円形リング状の型枠板であり、内型枠の外周面とトンネル空洞部の内周面と覆工コンクリート28の前端面との間に設ける充填用空間に生コンクリートを打設するための図外の打設孔を備え、充填用空間に打設された生コンクリート29を加圧するものである。

【0006】

尚、掘削開始時においては、坑口側に設けた図外の反力受けを用いてシールド掘削機22を推進させ、シールド掘削機22の後方に例えば複数個のリング分の内型枠30からなる円形筒状の内型枠31を組立てた後、この内型枠31の前端面とトンネル空洞部21の内周面との間を妻型枠27で塞ぐとともにこの内型枠31の後端面とトンネル空洞部21の内周面との間を図外の塞板で塞いだ後、妻型枠27の打設孔を介して当該内型枠31の外周面とトンネル空洞部21の内周面との間に生コンクリート29を流し込んで覆工コンクリート28を形成することにより、内型枠31と覆工コンクリート28との付着力(摩擦力)によってシールド掘削機22の推進反力を得ることができるようにする。その後、図15のように、円形筒状の内型枠31の前端面に1リング分の内型枠30を構築した後に妻型枠27の打設孔を介してこの1リング分の内型枠30の外周面とトンネル空洞部21の内周面と覆工コンクリート28の前端面との間の充填用空間に生コンクリート29を連続的に流し込んで覆工コンクリート28を形成する作業を繰り返していく。

【0007】

型枠ピース40は、所定数のリング分の内型枠(即ち、掘削進行方向に延長する筒状の内型枠)を形成できる数分だけ用いられ、所定数のリング分の円形筒状の内型枠31を設置した後は、当該内型枠31の坑口側である掘削進行方向後部に位置する1リング分の型枠ピース40を図外の内型枠脱型装置により解体して取り外した後に、シールド掘削機22を進行させ、取り外した1リング分の型枠ピース40を内型枠31の掘削進行方向先頭位置に盛り替えて使う。

即ち、所定数のリング分の内型枠を設置した後は、掘削が進む毎に、型枠ピース40を後方(坑口側)から前方(切羽側)に盛り替えて繰り返して使用して内型枠31の掘削進行方向先頭位置に1リングを組み立てていく。

つまり、掘削が進む毎に後方の1リングを構成する型枠ピース40を内型枠脱型装置により脱型して後方の1リングを解体し、脱型した型枠ピース40をホイストと呼ばれるようなピース搬送手段により前方に移動する。そして、内型枠組立装置が内型枠31の前端面に新しい1リングを組み立てる。このような作業を繰り返すことにより、掘削進行方向に延長する筒状の内型枠31が、シールド掘削機22の進行に伴って1リング分ずつ進行方向に移設されることになる。

【0008】

図14に示すように、1リング分の内型枠30を形成する複数個の型枠ピース40のうちの少なくとも1つの型枠ピースは、脱型用の型枠ピース39に形成される。K型枠ピースと呼ばれる脱型用の型枠ピース39は、トンネル空洞部21の内周面33に近い方に位置して型枠面34となる当該型枠面34側のトンネル空洞部21の周方向の幅寸法bが、型枠面34の反対側の面39b(トンネル空洞部21の中心2Cに近い方に位置した面)のトンネル空洞部21の周方向の幅寸法aよりも小さい。また、脱型用の型枠ピース39の周方向の両隣に設置される型枠ピースも専用の型枠ピース38が用いられる。1リング分の内型枠30を形成する型枠ピースのうち脱型用の型枠ピース39と専用の型枠ピース38とを除くA型枠ピースと呼ばれる型枠ピース40は、トンネル空洞部21の内周面33に近い方に位置して型枠面34となる当該型枠面34側のトンネル空洞部21の周方向の幅寸法bが、型枠面34の反対側の面39bのトンネル空洞部21の周方向の幅寸法aよりも大きい。そして、1リングを組み立てるときは、脱型用の型枠ピース39を最後に取り付け、1リングを解体する場合は、脱型用の型枠ピース39から取り外す。つまり、A型枠ピースと呼ばれる型枠ピース40だけを用いて1リングを組み立てようとしても、最後の型枠ピース40をトンネル空洞部21の中心2C側からトンネル空洞部21の内周面33の方向に向けて(つまり、トンネル空洞部21の断面円の径方向に向けて)組み付けることは不可能であるので、最後に組み付けて最初に取り外す型枠ピースとしてK型枠ピースと呼ばれる脱型用の型枠ピース39を用いる。

【0009】

従来、図16に示すように、1リング分の内型枠30として、リングの中心軸32と直交する平面により形成される両端面37;37が互いに平行に形成されたスタンダードリングと呼ばれる円形リング状の内型枠30を用い、シールド掘削機22を直進させて形成されたトンネル空洞部21の内周面に沿った筒状の内型枠を構築する場合には、当該内型枠30の端面37;37同士を突き合わせて内型枠30;30同士を連結していくことにより、複数の円形リング状の内型枠30により構成されて中心軸32が真っ直ぐに延長する筒状の内型枠31Aを構成し、また、シールド掘削機22を曲進させて形成されたトンネル空洞部21の内周面に沿った内型枠を構築する場合には、隣り合う内型枠30の端面37と内型枠30の端面37との間にテーパーライナー42を設置することにより、複数の内型枠30及びテーパーライナー42により構成されて中心軸32が曲がって延長する筒状の内型枠31Bを構成することが知られている(例えば、特許文献2の段落0002、図4;5参照)。

テーパーライナー42は、内型枠の進行方向を調整するための円形リング状の型枠であり、リングの中心軸32と交差する平面により形成されるリングの両端面35;36が互いに平行でなく、かつ、リングの一方の端面及び他方の端面のうちの一方の端面35が、リングの中心軸32と直交する面により形成された構成である。

【0010】

また、1リング分の内型枠として、リングの中心軸と交差する平面により形成されるリングの両端面が互いに平行でない内型枠を用い、そして、シールド掘削機を直進させて形成されたトンネル空洞部の内周面に沿った内型枠を構築する場合には、隣り合う円形リング状の内型枠の端面とリング内型枠の端面との間に上述したテーパーライナーを設置することにより、複数の円形リング状の内型枠及びテーパーライナーにより構成されて中心軸が真っ直ぐに延長する筒状の内型枠を構成し、また、シールド掘削機を曲進させて形成されたトンネル空洞部の内周面に沿った内型枠を構築する場合には、リングの両端面が互いに平行でない内型枠の端面同士を突き合わせて内型枠同士を連結していくことにより、複数の内型枠により構成されて中心軸が曲がって延長する筒状の内型枠を構成することが知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2005−188099号公報

【特許文献2】特開平6−330695号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上述のようなテーパーライナーを用いる場合は、テーパーライナーの取り付け作業及び取り外し作業が必要になる。また、生コンクリートを使用するECL工法では、テーパーライナーの取り付け作業や取り外し作業中は、コンクリートの打設作業を中止しなければならない。つまり、スタンダードリングとテーパーライナーとを用いて筒状の内型枠を構築する場合、ECL工法の施工効率を悪化させる。

そこで、本発明は、施工性に優れた内型枠の組立方法を提供する。

【課題を解決するための手段】

【0013】

本発明に係る内型枠の組立方法は、地山を掘削した掘削孔により形成されたトンネル空洞部の内周面に沿って設置されてトンネル空洞部の内周面との間に覆工部を形成するための内型枠を組み立てる場合に、弧状の型枠ピースをトンネル空洞部の内周面に沿って内周面を1周するように複数設置してリング状の内型枠を形成し、このリング状の内型枠を掘削進行方向に向けて順次設けて掘削進行方向に延長する筒状の内型枠を組み立てる内型枠の組立方法において、複数のリング状の内型枠として、リングの中心軸と交差する平面により形成されるリングの両端面が互いに平行でないものを用い、当該リング状の内型枠の端面同士を突き合わせて接合していくことによって、筒の中心軸が直線状に延長する筒状の内型枠を組み立てたり、筒の中心軸が曲線状に延長する筒状の内型枠を組み立てることを特徴とするので、内型枠の進行方向調整用のテーパーライナーを用いる必要がなくなる。よって、テーパーライナーの取り付け作業及び取り外し作業を行わなくてもよくなり、ECL工法の施工性を高めることができる。

また、複数のリング状の内型枠として、同一のものを用いるので、リング状の内型枠を構成する型枠ピースの製造、管理等を容易にできる。

また、リング状の内型枠は、リングの両端面間の厚さ寸法の最大の位置とリングの両端面間の厚さ寸法の最小の位置とがリングの周方向に180度隔てた位置にそれぞれ設けられて、リングの外周面の幅が、厚さ寸法の最小の位置から厚さ寸法の最大の位置に向けて連続して徐々に幅広になるように構成され、筒の中心軸が直線状に延長する筒状の内型枠を組み立てる場合には、掘削進行方向に沿って隣り合う一方のリング状の内型枠の厚さ寸法の最大の位置と他方のリング状の内型枠の厚さ寸法の最小の位置とが一致するように隣り合う内型枠の端面同士を接合していき、筒の中心軸が曲線状に延長する筒状の内型枠を組み立てる場合には、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最大の位置同士が一致するように、かつ、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最小の位置同士が一致するように、隣り合う内型枠の端面同士を接合していくことにより、厚さ寸法の最大の位置、厚さ寸法の最小の位置を目印として、筒の中心軸が直線状に延長する筒状の内型枠、筒の中心軸が曲線状に延長する筒状の内型枠を容易に組み立てることができるようになる。

また、リング状の内型枠は、リングの両端面間の厚さ寸法の最大の位置とリングの両端面間の厚さ寸法の最小の位置とがリングの周方向に180度隔てた位置にそれぞれ設けられて、リングの外周面の幅が、厚さ寸法の最小の位置から厚さ寸法の最大の位置に向けて連続して徐々に幅広になるように構成され、掘削進行方向に沿って隣り合う一方のリング状の内型枠の厚さ寸法の最大の位置と他方のリング状の内型枠の厚さ寸法の最小の位置とが一致するような状態、あるいは、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最大の位置同士が一致するように、かつ、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最小の位置同士が一致する状態に対して、掘削進行方向に沿って隣り合う内型枠の一方の内型枠がリングの中心軸を回転中心として所定角度だけ回転した状態となるよう隣り合う内型枠同士を接合したので、それまでの筒状の内型枠の進行方向に対して内型枠の進行方向を変更することが可能となる。

また、リング状の内型枠は、リングの中心軸と直交する面に対する端面の傾斜角度θが、θmax=ACOS(1/(2δmax/D+1))により計算された最大許容傾斜角度θmax以下に形成されたものを用いたので、それまでの筒状の内型枠の進行方向に対して内型枠の進行方向を変更することができる。尚、D=内型枠のリングの外径寸法、δmax=掘削進行方向に沿って隣り合うように接合された場合の各内型枠の外周面間の段差最大許容値である。

【図面の簡単な説明】

【0014】

【図1】筒状の内型枠の組立方法を示す平面図。

【図2】リング状の内型枠を示す斜視図。

【図3】リング状の内型枠を示す平面図。

【図4】筒の中心軸が直線状に延長する筒状の内型枠を示す斜視図。

【図5】筒の中心軸が曲線状に延長する筒状の内型枠を示す斜視図。

【図6】筒状の内型枠の組立方法を示す平面図。

【図7】筒状の内型枠の組立方法を示す平面図。

【図8】筒状の内型枠の組立方法を示す平面図。

【図9】段差の説明図。

【図10】内型枠の端面の傾斜角度の説明図。

【図11】ボルト通し孔とボルトとの関係を示す説明図。

【図12】内型枠を回転させる場合の説明図。

【図13】従来の型枠ピースを示す斜視図。

【図14】従来のECL工法を示す図。

【図15】従来のECL工法を示す図。

【図16】従来の筒状の内型枠の組立方法を示す平面図。

【発明を実施するための形態】

【0015】

実施形態における内型枠の組立方法は、例えば金属製の弧状の型枠ピースがトンネル空洞部の内周面に沿って内周面を1周するように複数設置されて形成される円形リング状の内型枠を掘削進行方向に向けて順次組み付けていって、図1に示すように、掘削進行方向Aに延長する筒状の内型枠1(1A;1B)を組み立てる場合において、上記円形リング状の内型枠として、図2に示すように、リングの中心軸5と交差する平面により形成されるリングの両方の端面6;6が互いに平行でない円形リング状の内型枠2を用いる。

即ち、円形リング状の内型枠2は、図2に示すように、複数の弧状の型枠ピース3をトンネル空洞部の内周面に沿って内周面を1周するように複数設置して、リングの両方の端面6;6が互いに平行でないように形成される構成である。

内型枠2の両方の端面6;6のうちの少なくとも一方は、円筒を円筒の中心軸と交差するように切断する楕円リング形状の1つの連続傾斜面に形成される。即ち、少なくとも一方の端面6は、円形のリングの中心を中心とした大径の楕円と当該大径の楕円と同じ中心を持つ当該大径よりも小径の楕円との間に挟まれた楕円リング状の1つの連続した傾斜平面により形成される。

円形リング状の内型枠2は、リングの外周面8におけるリングの中心軸5に沿った方向の幅Wが一様でない構成である。

円形リング状の内型枠2は、内型枠2のリングの外周面8となる複数の型枠ピース3の弧状の型枠面をトンネル空洞部の内周面に沿って内周面と対向するように設置し、トンネル空洞部の内周面の周方向において互いに隣接して設置される弧状の型枠ピース3のピース継手板11のピース継手面12同士を接触させた状態で図13のボルト通し孔43aに相当する図外のボルト通し孔に図外のボルトを挿入し、ボルトの先端から図外のナットを締結して、ピース継手面12同士を密接状態に結合することによって形成される。

【0016】

そして、掘削進行方向Aに沿って前後に互いに隣り合わせる円形リング状の内型枠2;2の端面6;6同士を突き合わせて接合していくことによって、図4;図1(a)に示すような筒の中心軸7が直線状に延長する筒状の内型枠1Aを形成したり、図5;図1(b)に示すような筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる。

内型枠2の少なくとも一方の端面6は、トンネル空洞部の内周面に沿って内周面を1周するように複数設置された各型枠ピース3のリング継手板13のリング継手面14;14…が連続してなる上述した楕円リング形状の1つの連続傾斜面により構成される。

つまり、トンネル空洞部の内周面のトンネル掘削進行方向において互いに隣接して設置される円形リング状の内型枠2の端面6;6同士を接触させた状態で図13のボルト通し孔43bに相当するボルト通し孔10に図外のボルトを挿入し、ボルトの先端から図外のナットを締結して、掘削進行方向に沿って前後に隣り合う内型枠2の端面6;6同士を密接状態に結合することによって、筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てたり、筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる。

筒状の内型枠1A;1Bを構成する円形リング状の複数の内型枠2は、同一のものを使用する。

【0017】

円形リング状の内型枠2は、例えば、図3(a)に示すように、一方の端面6と他方の端面6とが、リングの中心軸5と直交する面15に対して同じ角度α(90度よりも小さい角度)で交差する面により形成されたものを用いる。

円形リング状の内型枠2は、例えば、図3(b)に示すように、一方の端面6と他方の端面6のうちの一方の面6aが、リングの中心軸5と直交する面により形成されたものを用いてもよい。

円形リング状の内型枠2は、例えば、図3(c)に示すように、一方の端面6と他方の端面6とが、リングの中心軸5と直交する面15に対して互いに異なる角度α;β(α;βは90度よりも小さい角度)で交差する面により形成されたものを用いてもよい。

【0018】

図1;2に示すように、円形リング状の内型枠2は、両端面6;6間の厚さ寸法の最大の位置a(幅最大位置aという)と両端面6;6間の厚さ寸法の最小の位置b(幅最小位置bという)とがリングの周方向に180度隔てた位置にそれぞれ設けられる。即ち、円形リング状の内型枠2は、外周面8の幅が、幅最小位置bから幅最大位置aに向けて連続して徐々に幅広になるように構成される。

そして、筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てる場合には、図4;図1(a)に示すように、掘削進行方向Aに沿って隣り合う一方のリング状の内型枠2の幅最大位置aと他方のリング状の内型枠2の幅最小位置bとが一致するように隣り合う内型枠2の端面6;6同士を接合していく。即ち、筒の延長方向に向けて幅最大位置aと幅最小位置bとが交互に繰り返す真っ直ぐな筒状の内型枠1Aを組み立てる。

また、筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる場合には、図5;図1(b)に示すように、掘削進行方向Aに沿って隣り合う一方のリング状の内型枠2及び他方のリング状の内型枠2の幅最大位置a同士が一致するように、かつ、掘削進行方向Aに沿って隣り合う一方のリング状の内型枠2及び他方のリング状の内型枠2の幅最小位置b同士が一致するように、隣り合う内型枠2;2の端面6;6同士を接合していく。即ち、筒の延長方向に向けて幅最大位置aが連続するとともに幅最小位置bが連続する曲がった筒状の内型枠1Bを組み立てる。

以上により、直線状に延長する筒の中心軸7と外周面8とが互いに平行な筒状の内型枠1Aを構築できる。この場合、図1(a)に示すように、端面6;6同士が接合されて隣り合う内型枠2;2の端面6;6の傾斜角度a1;a2の合計が180度である。

さらに、曲線状に延長する筒の中心軸7と外周面8とが互いに平行な筒状の内型枠1Bを構築できる。

また、この場合、内型枠2の幅最大位置a、内型枠2の幅最小位置bを目印として、筒の中心軸7が直線状に延長する筒状の内型枠1A、筒の中心軸7が曲線状に延長する筒状の内型枠1Bを容易に組み立てることができる。

【0019】

つまり、複数の内型枠2;2…を掘削進行方向Aに沿って順次隣り合うように接合していく場合において、筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる場合には、隣り合う各内型枠2;2の幅最大位置a同士及び幅最小位置b同士を一致させて接合していくが、筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てる場合には、隣り合う各内型枠2;2は、幅最大位置aと幅最小位置bとが一致するように、隣り合う各内型枠2;2の幅最大位置a同士及び幅最小位置b同士が一致するような状態に対して一方の内型枠2がリングの中心軸5を回転中心として180度回転した状態で互いに接合されることになる。

【0020】

実施形態1によれば、リングの中心軸5と交差する平面により形成されるリングの両端面6:6が互いに平行でない円形リング状の内型枠2を用い、当該円形リング状の内型枠2;2の端面6;6同士を突き合わせて接合していくことによって、筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てたり、筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てるので、従来のような内型枠の進行方向調整用のテーパーライナーを用いる必要がなくなるため、テーパーライナーの取り付け作業及び取り外し作業を行わなくてもよくなり、ECL工法の施工性を高めることができる。

また、内型枠2の幅最大位置a、内型枠2の幅最小位置bを目印として、筒の中心軸7が直線状に延長する筒状の内型枠1A、筒の中心軸7が曲線状に延長する筒状の内型枠1Bを容易に組み立てることができるようになる。

また、同一の複数の円形リング状の内型枠2、即ち、1種類の円形リング状の内型枠2を用いて筒状の内型枠1を組み立てるので、型枠ピース3の製造、型枠ピース3の管理を容易にできる。

【0021】

尚、図1;図2;図4;図5では、図3(a)に示した形状の内型枠2を用いた場合を図示したが、図6乃至図8に、図3(a)に示した形状以外の内型枠2を用いた場合を図示した。図6(a)は図3(b)に示した形状の内型枠2を用いて筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てた場合を図示し、図6(b)は図3(b)に示した形状の内型枠2を用いて筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる場合を図示した。図7(a)は図3(c)に示した形状の内型枠2を用いて筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てた場合を図示し、図7(b)は図3(c)に示した形状の内型枠2を用いて筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる場合を図示した。図8(a)はリングの両方の端面6;6が同じ方向に傾斜する平面により形成されて互いに平行でない円形リング状の内型枠2を用いて筒の中心軸7が直線状に延長する筒状の内型枠1Aを組み立てた場合を図示し、図8(b)は図8(a)と同じ内型枠2を用いて筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる場合を図示した。

【0022】

実施形態2

筒の中心軸7が曲線状に延長する筒状の内型枠1Bを組み立てる場合において、掘削進行方向Aに沿って互いに隣り合う内型枠2;2の幅最大位置a同士及び幅最小位置b同士を必ずしも一致させる必要はない。

また、筒の中心軸7が直線状に延長する内型枠1Aの状態から筒の中心軸7が曲がるように内型枠2を接合していく場合において、直線状に延長する内型枠1Aの先頭に位置する内型枠2と当該内型枠2に接合しようとする内型枠2との幅最大位置a同士及び幅最小位置b同士を必ずしも一致させる必要はない。

即ち、掘削進行方向Aに沿って隣り合う内型枠2;2の幅最大位置a同士及び幅最小位置b同士が一致するような状態、あるいは、掘削進行方向Aに沿って隣り合う内型枠2;2の幅最大位置aと幅最小位置bとが一致するような状態に対して、掘削進行方向Aに沿って隣り合う内型枠2;2の一方の内型枠2がリングの中心軸5を回転中心として所定角度xだけ回転した状態となるよう隣り合う内型枠2;2同士を接合する。

このようにすることで、それまでの筒状の内型枠1の進行方向に対して内型枠1の進行方向を変更することができるようになる。

【0023】

掘削進行方向Aに沿って互いに隣り合う内型枠2;2の端面6;6が楕円リング面である場合において、幅最大位置a同士及び幅最小位置b同士が一致するように互いに隣り合う内型枠2;2が接合される場合、あるいは、幅最大位置aと幅最小位置bとが一致するように互いに隣り合う内型枠2;2が接合される場合は、接合される楕円リング面の面同士が完全に一致するが、これら以外の状態で互いに隣り合う内型枠2;2が接合される場合は、隣り合うように接合される内型枠2;2の外周面8;8間に段差δ(内型枠2の端面6に沿った方向の長さである段差δ)が生じる。

【0024】

上記段差δは、δ=1/2(D1−D)=(D/cosθ−D)/2により求まる。

ここで、

D=内型枠2のリングの外径寸法、

D1=内型枠2の端面6により形成される楕円リング面の長径寸法である(図9参照)。

【0025】

尚、掘削進行方向Aに沿って互いに隣り合う内型枠2;2の端面6;6同士の接合のため、図11に示すように、リング継手面として機能する端面6に形成されたボルト通し孔10の孔径(直径)d1は、ボルト通し孔10に挿入されるボルト10aの軸径d2よりも大きく形成されている。一般的には、ボルト通し孔10の孔の中心10eとボルト10aの軸の中心10fとを一致させた状態で、ボルト10aの軸の外周面とボルト通し孔10の孔の内周面との間の最短距離hは、1.5mm以内となるようにしている。この場合、内型枠2;2の端面6;6同士を接合した場合の段差δの最大許容値δmax(以下、段差最大許容値δmaxという)は、おおよそ1.5mmとなる。

上記最短距離hは、内型枠2;2の外周面8;8間に段差δが生じないように掘削進行方向Aに沿って互いに隣り合う型枠ピース3;3のリング継手面14;14に形成されたボルト通し孔10;10の中心が一致した状態から当該ボルト通し孔10;10にボルト10aを貫通させて図外のナットで締結可能な範囲においてボルト通し孔10;10の中心がずれることのできる最大距離である。即ち、掘削進行方向Aに沿って互いに隣り合うように接合されるボルト通し孔10:10の中心をずらすことにより、内型枠2;2の外周面8;8間に段差δを設けることができる。よって、掘削進行方向Aに沿って互いに隣り合う型枠ピース3;3のリング継手面14;14をボルト10a及びナットによって接合可能で、かつ、ボルト通し孔10;10の中心をずらすことのできる最大距離が段差最大許容値δmaxである。

【0026】

そこで、段差最大許容値δmax=最短距離h=(d1−d2)/2と規定して、内型枠2のリングの中心軸5と直交する面15に対する端面6の傾斜角度θ(図10参照)の最大許容傾斜角度θmaxを、以下の式(1)により求めた。

θmax=ACOS(1/(2δmax/D+1))・・・(1)

ここで、

δmax=掘削進行方向Aに沿って隣り合うように接合された場合の各内型枠2;2の外周面8;8間の段差最大許容値である。

尚、ACOSはアークコサインである。

【0027】

式(1)からわかるように、内型枠2の端面6の最大許容傾斜角度θmaxは、段差最大許容値δmaxを決める最短距離h、さらには、内型枠2のリングの外径寸法Dによって異なってくることになる。

【0028】

上記内型枠2として、内型枠2のリングの中心軸5と直交する面15に対する端面6の最大許容傾斜角度θmaxが、上記式(1)を満たすものを用いることによって、それまでの筒状の内型枠1の進行方向に対して内型枠1の進行方向を細かく調整することが可能となる。

【0029】

式(1)において、段差最大許容値δmaxを1.5mmとして最大許容傾斜角度θmaxを計算した場合の、内型枠2の外径Dと最大許容傾斜角度θmaxとの関係を以下の表に示す。

外径D(m) 最大許容傾斜角度θmax

6 1.81

7 1.68

8 1.57

9 1.48

10 1.40

11 1.34

12 1.28

13 1.23

14 1.19

15 1.15

16 1.11

17 1.08

18 1.05

19 1.02

20 0.99

【0030】

上記表によれば、例えば、外径D=10mの内型枠2を用いる場合においては、内型枠2のリングの中心軸5と直交する面15に対する端面6の傾斜角度θを最大許容傾斜角度θmaxである1.40度以下にすれば、幅最大位置a同士及び幅最小位置b同士が一致するように内型枠2;2を接合したり、あるいは、幅最大位置aと幅最小位置bとが一致するように内型枠2;2を接合せずとも、それまでの筒状の内型枠1の進行方向に対して内型枠1の進行方向を変更することが可能となる。

【0031】

即ち、内型枠2として、内型枠2のリングの中心軸5と直交する面15に対する端面6の傾斜角度θが、上記式(1)により計算された最大許容傾斜角度θmax以下に形成されたものを用いれば、必ずしも、幅最大位置a同士及び幅最小位置b同士が一致するように内型枠2;2を接合したり、あるいは、幅最大位置aと幅最小位置bとが一致するように内型枠2;2を接合する必要は無く、それまでの筒状の内型枠1の進行方向に対して内型枠1の進行方向を変更することが可能となる。

【0032】

また、内型枠2として、内型枠2のリングの中心軸5と直交する面15に対する端面6の傾斜角度θが、上記式(1)により計算された最大許容傾斜角度θmax以下に形成されたものを用いる場合において、掘削進行方向Aに沿って隣り合う内型枠2;2の幅最大位置a同士及び幅最小位置b同士が一致するような状態、あるいは、掘削進行方向Aに沿って隣り合う内型枠2;2の幅最大位置aと幅最小位置bとが一致するような状態に対して、掘削進行方向Aに沿って隣り合う内型枠2;2の一方の内型枠2がリングの中心軸5を回転中心として所定角度xだけ回転した状態となるよう隣り合う内型枠2;2同士を接合することにより、上記所定角度xを任意に設定できる。この場合、それまでの筒状の内型枠1の進行方向に対して内型枠1の進行方向を変更する場合において、内型枠1の進行方向を細かく調整できるようになる。

【0033】

上記所定角度xの最小角度x1は、内型枠2の中心5cと内型枠2の端面6に形成された互いに隣り合うボルト通し孔10;10の中心とを繋ぐ線10bと線10bとで挟まれた角度である(図12参照)。

よって、図12に示すように、周方向に沿って最小角度x1間隔で複数のボルト通し孔10が設けられた端面6を備えた内型枠2を用いる場合、掘削進行方向Aに沿って隣り合う内型枠2;2の幅最大位置a同士及び幅最小位置b同士が一致するような状態、あるいは、掘削進行方向Aに沿って隣り合う内型枠2;2の幅最大位置aと幅最小位置bとが一致するような状態に対して、掘削進行方向Aに沿って隣り合う内型枠2;2の一方の内型枠2がリングの中心軸5を回転中心として最小角度x1単位で回転した状態となるよう隣り合う内型枠2;2同士を接合することが可能となるので、内型枠1の進行方向を細かく調整できる。

例えば、内型枠1Bの進行方向を変更しようとする際において、内型枠1Bの先端に位置する内型枠2に新たに内型枠2を接合しようとする場合、これら内型枠2;2の幅最大位置aと幅最小位置bとを一致させた状態に対して、接合しようとする内型枠2を中心軸5を回転中心として上記所定角度xだけ回転させた状態で当該内型枠2の端面6と内型枠1Bの先端に位置する内型枠2の端面6とを接触させてから端面6;6同士を接合することにより、筒状の内型枠1Bの進行方向を細かく調整できるようになる。

【0034】

実施形態1のように、掘削進行方向Aに沿って隣り合う内型枠2;2同士を、幅最大位置a同士及び幅最小位置b同士が一致するような状態、あるいは、幅最大位置aと幅最小位置bとが一致するような状態に接合する場合には、内型枠2のリングの中心軸5と直交する面15に対する端面6の傾斜角度θは上述した最大許容傾斜角度θmax以下に制限されることはない。

【0035】

尚、型枠ピース3の製造面等を考慮すると、1種類の円形リング状の内型枠2を用いて筒状の内型枠1を組み立てることが好ましいが、例えば幅寸法の異なる複数種類の内型枠を用意してこれら複数種類の内型枠を用いて筒状の内型枠を組み立てるようにしてもよい。

【0036】

また、本願発明は、円形リング状の内型枠でなく、例えば、矩形リング状の内型枠を用いて筒状の内型枠を組み立てる場合にも適用できる。

【符号の説明】

【0037】

1;1A;1B 筒状の内型枠、2 円形リング状の内型枠、3 型枠ピース、

5 リングの中心軸、6 リングの端面、7 筒の中心軸。

【特許請求の範囲】

【請求項1】

地山を掘削した掘削孔により形成されたトンネル空洞部の内周面に沿って設置されてトンネル空洞部の内周面との間に覆工部を形成するための内型枠を組み立てる場合に、弧状の型枠ピースをトンネル空洞部の内周面に沿って内周面を1周するように複数設置してリング状の内型枠を形成し、このリング状の内型枠を掘削進行方向に向けて順次設けて掘削進行方向に延長する筒状の内型枠を組み立てる内型枠の組立方法において、

複数のリング状の内型枠として、リングの中心軸と交差する平面により形成されるリングの両端面が互いに平行でないものを用い、当該リング状の内型枠の端面同士を突き合わせて接合していくことによって、筒の中心軸が直線状に延長する筒状の内型枠を組み立てたり、筒の中心軸が曲線状に延長する筒状の内型枠を組み立てることを特徴とする内型枠の組立方法。

【請求項2】

複数のリング状の内型枠として、同一のものを用いることを特徴とする請求項1に記載の内型枠の組立方法。

【請求項3】

リング状の内型枠は、リングの両端面間の厚さ寸法の最大の位置とリングの両端面間の厚さ寸法の最小の位置とがリングの周方向に180度隔てた位置にそれぞれ設けられて、リングの外周面の幅が、厚さ寸法の最小の位置から厚さ寸法の最大の位置に向けて連続して徐々に幅広になるように構成され、

筒の中心軸が直線状に延長する筒状の内型枠を組み立てる場合には、掘削進行方向に沿って隣り合う一方のリング状の内型枠の厚さ寸法の最大の位置と他方のリング状の内型枠の厚さ寸法の最小の位置とが一致するように隣り合う内型枠の端面同士を接合していき、

筒の中心軸が曲線状に延長する筒状の内型枠を組み立てる場合には、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最大の位置同士が一致するように、かつ、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最小の位置同士が一致するように、隣り合う内型枠の端面同士を接合していくことを特徴とする請求項1又は請求項2に記載の内型枠の組立方法。

【請求項4】

リング状の内型枠は、リングの両端面間の厚さ寸法の最大の位置とリングの両端面間の厚さ寸法の最小の位置とがリングの周方向に180度隔てた位置にそれぞれ設けられて、リングの外周面の幅が、厚さ寸法の最小の位置から厚さ寸法の最大の位置に向けて連続して徐々に幅広になるように構成され、

掘削進行方向に沿って隣り合う一方のリング状の内型枠の厚さ寸法の最大の位置と他方のリング状の内型枠の厚さ寸法の最小の位置とが一致するような状態、あるいは、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最大の位置同士が一致するように、かつ、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最小の位置同士が一致する状態に対して、掘削進行方向に沿って隣り合う内型枠の一方の内型枠がリングの中心軸を回転中心として所定角度だけ回転した状態となるよう隣り合う内型枠同士を接合したことを特徴とする請求項1又は請求項2に記載の内型枠の組立方法。

【請求項5】

リング状の内型枠は、リングの中心軸と直交する面に対する端面の傾斜角度θが、下記式(1)により計算された最大許容傾斜角度θmax以下に形成されたものを用いたことを特徴とする請求項1乃至請求項4のいずれか一項に記載の内型枠の組立方法。

θmax=ACOS(1/(2δmax/D+1))・・・(1)

ここで、

D=内型枠のリングの外径寸法

δmax=掘削進行方向に沿って隣り合うように接合された場合の各内型枠の外周面間の段差最大許容値。

【請求項1】

地山を掘削した掘削孔により形成されたトンネル空洞部の内周面に沿って設置されてトンネル空洞部の内周面との間に覆工部を形成するための内型枠を組み立てる場合に、弧状の型枠ピースをトンネル空洞部の内周面に沿って内周面を1周するように複数設置してリング状の内型枠を形成し、このリング状の内型枠を掘削進行方向に向けて順次設けて掘削進行方向に延長する筒状の内型枠を組み立てる内型枠の組立方法において、

複数のリング状の内型枠として、リングの中心軸と交差する平面により形成されるリングの両端面が互いに平行でないものを用い、当該リング状の内型枠の端面同士を突き合わせて接合していくことによって、筒の中心軸が直線状に延長する筒状の内型枠を組み立てたり、筒の中心軸が曲線状に延長する筒状の内型枠を組み立てることを特徴とする内型枠の組立方法。

【請求項2】

複数のリング状の内型枠として、同一のものを用いることを特徴とする請求項1に記載の内型枠の組立方法。

【請求項3】

リング状の内型枠は、リングの両端面間の厚さ寸法の最大の位置とリングの両端面間の厚さ寸法の最小の位置とがリングの周方向に180度隔てた位置にそれぞれ設けられて、リングの外周面の幅が、厚さ寸法の最小の位置から厚さ寸法の最大の位置に向けて連続して徐々に幅広になるように構成され、

筒の中心軸が直線状に延長する筒状の内型枠を組み立てる場合には、掘削進行方向に沿って隣り合う一方のリング状の内型枠の厚さ寸法の最大の位置と他方のリング状の内型枠の厚さ寸法の最小の位置とが一致するように隣り合う内型枠の端面同士を接合していき、

筒の中心軸が曲線状に延長する筒状の内型枠を組み立てる場合には、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最大の位置同士が一致するように、かつ、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最小の位置同士が一致するように、隣り合う内型枠の端面同士を接合していくことを特徴とする請求項1又は請求項2に記載の内型枠の組立方法。

【請求項4】

リング状の内型枠は、リングの両端面間の厚さ寸法の最大の位置とリングの両端面間の厚さ寸法の最小の位置とがリングの周方向に180度隔てた位置にそれぞれ設けられて、リングの外周面の幅が、厚さ寸法の最小の位置から厚さ寸法の最大の位置に向けて連続して徐々に幅広になるように構成され、

掘削進行方向に沿って隣り合う一方のリング状の内型枠の厚さ寸法の最大の位置と他方のリング状の内型枠の厚さ寸法の最小の位置とが一致するような状態、あるいは、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最大の位置同士が一致するように、かつ、掘削進行方向に沿って隣り合う一方のリング状の内型枠及び他方のリング状の内型枠の厚さ寸法の最小の位置同士が一致する状態に対して、掘削進行方向に沿って隣り合う内型枠の一方の内型枠がリングの中心軸を回転中心として所定角度だけ回転した状態となるよう隣り合う内型枠同士を接合したことを特徴とする請求項1又は請求項2に記載の内型枠の組立方法。

【請求項5】

リング状の内型枠は、リングの中心軸と直交する面に対する端面の傾斜角度θが、下記式(1)により計算された最大許容傾斜角度θmax以下に形成されたものを用いたことを特徴とする請求項1乃至請求項4のいずれか一項に記載の内型枠の組立方法。

θmax=ACOS(1/(2δmax/D+1))・・・(1)

ここで、

D=内型枠のリングの外径寸法

δmax=掘削進行方向に沿って隣り合うように接合された場合の各内型枠の外周面間の段差最大許容値。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−41750(P2012−41750A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−184322(P2010−184322)

【出願日】平成22年8月19日(2010.8.19)

【出願人】(000001317)株式会社熊谷組 (551)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月19日(2010.8.19)

【出願人】(000001317)株式会社熊谷組 (551)

【Fターム(参考)】

[ Back to top ]