内容物充填ボトルの製造方法

【課題】冷却工程を経て凹入工程が行われるまでの間に生じる胴部の変形を抑制することができる内容物充填ボトルの製造方法を提供する。

【解決手段】充填装置2による充填工程により底部の傾斜部が凸出状態のボトル9に内容物を充填し、封止装置3による封止工程によりボトル9を封止する。次いで、第1凹入装置4による第1凹入工程によりボトル9の外周ヒンジ部と中間ヒンジ部との間の傾斜部を反転凹入し、ボトル9の内部を加圧状態とする。続いて、冷却装置6による冷却工程によりボトル9内部の内容物を冷却する。その後、冷却されて内部が減圧状態となったボトル9の凸出状態とされている中間ヒンジ部と内周ヒンジ部との間の傾斜部を、第2凹入装置7による第2凹入工程によりボトル9内方に反転凹入させる。これにより、ボトル9内部の減圧状態を解消してボトル9の変形を防止する。

【解決手段】充填装置2による充填工程により底部の傾斜部が凸出状態のボトル9に内容物を充填し、封止装置3による封止工程によりボトル9を封止する。次いで、第1凹入装置4による第1凹入工程によりボトル9の外周ヒンジ部と中間ヒンジ部との間の傾斜部を反転凹入し、ボトル9の内部を加圧状態とする。続いて、冷却装置6による冷却工程によりボトル9内部の内容物を冷却する。その後、冷却されて内部が減圧状態となったボトル9の凸出状態とされている中間ヒンジ部と内周ヒンジ部との間の傾斜部を、第2凹入装置7による第2凹入工程によりボトル9内方に反転凹入させる。これにより、ボトル9内部の減圧状態を解消してボトル9の変形を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成樹脂製ボトルの内部に液状内容物が密封されてなる内容物充填ボトルの製造方法に関する。

【背景技術】

【0002】

従来、飲料等を内容物とする合成樹脂製ボトルとして、例えばポリエチレンテレフタレート製のブロー成形ボトル(PETボトル)が知られている。

【0003】

この種のボトルにおいて、内部に液状内容物が充填された内容物充填ボトルを製造するときには、先ず、加熱殺菌のために高温(例えば約85℃)に加熱された飲料を充填する充填工程(一般にホット充填と言われる)を行い、次いで、キャップにより口部を封止する封止工程を行い、その後、ボトルに充填された内容物を冷却する冷却工程を行う。これによると、冷却工程による飲料の体積減少に伴ってボトル内が減圧状態となり、この影響からボトルの胴部が変形して外観上好ましくない。

【0004】

そこで、ボトルの底部に、一部を凹凸反転自在とする傾斜部を設けておき、内容物充填ボトルを製造するときに、その傾斜部を底部の外側に凸出させた状態で内容物の充填工程を行い、封止工程によりボトル口部をキャップによって封止し、内容物の冷却工程を行った後に、底部の傾斜部をボトルの内方に凹入させる凹入工程を行うようにしたものが知られている(特許文献1参照)。

【0005】

これによって、冷却工程によりボトル内部が減圧して胴部が一時的に縮径方向に変形した状態となっても、その後の凹入工程により傾斜部がボトルの内方へ凹入加圧されるのでボトル内部の減圧状態が相殺され、胴部の減圧変形が解消される。このように、ボトル底部に凹凸反転自在の傾斜部を設け、内容物を封止した後に傾斜部を反転させるようにすれば、ボトルの減圧変形が解消でき、また、凹凸反転自在とする傾斜部により底部の薄肉化が可能となるので、ボトルの材料コストを低減することができる。

【特許文献1】特表2006−501109

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、底部に凹凸反転自在とする傾斜部を設けても、前記冷却工程の後に前記凹入工程を行うので、冷却工程を経て凹入工程が行われるまでの間、胴部が一時的に変形することを防止することができない。そして、特に、PETボトルのように比較的薄肉の胴部を備えるものにおいては、凹入工程によりボトルの減圧変形が解消されても、冷却工程で一時的に変形した部分が変形痕となって胴部に残るおそれがある。

【0007】

また、前記充填工程においてボトルの底部の傾斜部を外側に凸出させた状態で充填作業を行うために、凹入工程が行われるまでは、ボトルの底部の傾斜部を外側に凸出させた状態が維持される。このため、例えば、少なくとも冷却工程を行う装置への投入及び排出等のような凹入工程を行う装置までの装置間の搬送においてはコンベアによるボトルの自立搬送が行えず、搬送経路の装置構成が複雑化する不都合がある。

【0008】

本発明は、上記の問題点に鑑みてなされたものであり、冷却工程を経て凹入工程が行われるまでの間に生じる胴部の変形を抑制することができ、更に、少なくとも冷却工程を行う装置への投入及び排出においてボトルの自立搬送を可能とすることができる内容物充填ボトルの製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明は、口部と、該口部の下方に連設された胴部と、該胴部の下部を閉塞する底部とを備える合成樹脂製ボトルの内部に液状内容物が密封されてなる内容物充填ボトルの製造方法に関するものである。本発明においては、前記底部に、胴部の下端に連設された接地面を有する脚部と、該脚部に包囲された領域に形成されて胴部内方乃至胴部外方に向かって反転自在に傾斜する傾斜部と、該傾斜部に包囲された底部中央部とを備えると共に、前記傾斜部の外周縁に沿って環状に形成されて該傾斜部の反転時に外周側のヒンジとなる外周ヒンジ部と、該傾斜部の内周縁に沿って環状に形成されて該傾斜部の反転時に内周側のヒンジとなる内周ヒンジ部と、該傾斜部の外周ヒンジ部と内周ヒンジ部との間に環状に形成されて該傾斜部を外周ヒンジ部と内周ヒンジ部との間で屈曲自在とする中間ヒンジ部とを備えるボトルを採用する。

【0010】

前記目的を達成するために、本発明は、先ず、前記外周ヒンジ部と内周ヒンジ部との間の傾斜部を胴部外方に向かって反転凸出させた状態でボトルの内部に液状内容物を充填する充填工程を行い、次いで、該充填工程により液状内容物が充填されたボトルの口部にキャップを嵌着して封止する封止工程を行う。なお、該充填工程においては、前記ボトルに高温(例えば約85℃)に加熱された内容物が充填(所謂ホット充填)される。続いて、前記封止工程により内部に液状内容物が封止されたボトルの凸出状態とされている傾斜部のうち外周ヒンジ部と中間ヒンジ部との間をボトル内方に反転凹入させて、外周ヒンジ部と中間ヒンジ部との間の傾斜部が胴部中央に向かって上方に傾斜し、且つ、中間ヒンジ部と内周ヒンジ部との間の傾斜部が胴部中央に向かって下方に傾斜する形状に底部を形成する第1凹入工程を行う。次いで、該第1凹入工程により外周ヒンジ部と中間ヒンジ部との間の傾斜部が凹入されたボトル内部の液状内容物を冷却する冷却工程を行う。そして、該冷却工程により内部の液状内容物が冷却されたボトルの凸出状態とされている中間ヒンジ部と内周ヒンジ部との間の傾斜部をボトル内方に反転凹入させて、外周ヒンジ部と内周ヒンジ部との間の傾斜部が胴部中央に向かって上方に傾斜する形状に底部を形成する第2凹入工程を行う。

【0011】

本発明の方法によれば、封止工程の後に第1凹入工程を行う。第1凹入工程においては、外周ヒンジ部と中間ヒンジ部との間の傾斜部が胴部中央に向かって上方に傾斜し、且つ、中間ヒンジ部と内周ヒンジ部との間の傾斜部が胴部中央に向かって下方に傾斜する形状となるように、外周ヒンジ部と中間ヒンジ部との間の傾斜部を反転凹入させる。これにより、傾斜部が中間ヒンジ部を介して屈曲され、凸出状態とされていた傾斜部のうち中間ヒンジ部の外側のみが胴部の内方に凹入された状態となる。そして凹入された傾斜部によりボトルの容積減少が生じ、続いて行われる冷却工程に先立ってボトル内部が加圧状態(陽圧)となる。しかもこのとき、外周ヒンジ部と内周ヒンジ部との間の傾斜部全体を凹入した場合に比べて、ボトルの容積減少は小さいので、胴部が著しく膨出変形することはない。

【0012】

そして、第1凹入工程を行った後に冷却工程を行う。冷却工程では、ボトル内部の液状内容物が冷却され、内容物の体積減少に伴ってボトル内の圧力が著しく減少するが、第1凹入工程によってボトルの容積が予め適度に減少されている(ボトル内部が適度に加圧状態となっている)分の圧力低下が相殺され、ボトル内の圧力低下を小とすることができる。これによって、冷却工程における胴部の極度な減圧変形を抑えることができ、胴部の減圧変形を小として変形痕の発生を確実に防止することができる。

【0013】

その後、第2凹入工程により、外周ヒンジ部と内周ヒンジ部との間の傾斜部が胴部中央に向かって上方に傾斜する形状となるように、外周ヒンジ部と内周ヒンジ部との間の傾斜部を反転凹入させる。これにより、冷却工程によって生じたボトル内部の減圧状態を確実に解消することができる。

【0014】

また、本発明においては、前記合成樹脂製ボトルの底部は、前記第1凹入工程により外周ヒンジ部と中間ヒンジ部との間の傾斜部がボトル内方に反転凹入されたとき、該傾斜部及び底部中央部は前記脚部の接地面よりも上方位置で該脚部に包囲された内方に収納されることが好ましい。これによれば、前記第1凹入工程を行った後には、中間ヒンジ部を介して屈曲された外周ヒンジ部と内周ヒンジ部との間の傾斜部が接地面よりも下方に凸出することがないので、少なくとも冷却工程を行う装置への投入及び排出においてボトルの自立搬送を可能とすることができる。

【発明を実施するための最良の形態】

【0015】

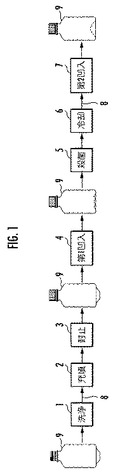

本発明の一実施形態を図面に基づいて説明する。図1は本実施形態における内容物充填ボトルの製造工程を示すブロック図、図2は本実施形態において採用するボトルの断面説明図、図3は図2のボトルの底部を拡大して示す断面説明図、図4は本実施形態の第1凹入工程を示す説明図、図5は本実施形態の第2凹入工程を示す説明図である。

【0016】

本実施形態における内容物充填ボトルの製造ラインは、図1に示すように、上流側から順に、洗浄工程を行う洗浄装置1、充填工程を行う充填装置2、封止工程を行う封止装置3、第1凹入工程を行う第1凹入装置4、殺菌工程を行う殺菌装置5、冷却工程を行う冷却装置6、及び、第2凹入工程を行う第2凹入装置7を備えている。各装置間には搬送路8が設けられており、該搬送路8に沿って後述する合成樹脂製のボトル9(図2参照)が搬送される。

【0017】

ここで先ず、本実施形態において採用するボトル9について説明する。このボトル9は、図2に示すように、ブロー成形され、所望により耐熱性を付与するためにヒートセットされたポリエチレンテレフタレート樹脂(PET)製であって、口部10と、該口部10の下方に肩部11を介して連設された筒状の胴部12と、該胴部12の下部を閉塞する底部13とを備えている。口部10の外周にはキャップ14(図2において仮想線示する)を螺着するための螺着部15が形成されている。

【0018】

ボトル9の底部13は、図2及び図3に示すように、胴部12の下端に連続して形成された環状の脚部16と、該脚部16に包囲された領域に形成された傾斜部17と、底部13の中央部に形成された内方突出部18(底部中央部)とを備えている。脚部16は胴部12の下方に向かって突出するように湾曲した形状であり、その下方先端に、ボトル9を自立させるときに接地する接地面19を備えている。

【0019】

前記傾斜部17の外周縁(脚部16の内周縁との境界)には、外周ヒンジ部20が形成されている。また、前記傾斜部17の内周縁(内方突出部9の外周縁との境界)には、内周ヒンジ部21が形成されている。更に、外周ヒンジ部20と内周ヒンジ部21との間には中間ヒンジ部22が形成されている。傾斜部17は、外周ヒンジ部20と中間ヒンジ部22との間で反転自在に傾斜する第1反転部23と、中間ヒンジ部22と内周ヒンジ部21との間で反転自在に傾斜する第2反転部24とによって構成されている。

【0020】

内周ヒンジ部21は、傾斜部17よりも薄肉に形成されている。外周ヒンジ部20と中間ヒンジ部22とは、傾斜部17よりも薄肉に形成されており、更にボトル9の内方に窪んだ断面視湾曲形状とされている。これによって、外周ヒンジ部20と中間ヒンジ部22と内周ヒンジ部21とは、ヒンジとしての折り曲げ易さを確保しながら第1反転部23及び第2反転部24の反転動作に対する高い折り曲げ強度を得ている。

【0021】

内方突出部18は、内周ヒンジ部21から胴部12の軸線に向かって立ち上がって胴部12の内部に突出し(外側から見て凹入されている)、頂部が略平坦な大略円錐形状に形成されている。内方突出部18の頂部の中心はボトル9の軸心(即ち、底部13の中心)に略一致している。なお、内方突出部18は、底部13の外径に応じて適宜の大きさに形成されている。

【0022】

また、ボトル9の底部13は、図3に示すように、中間ヒンジ部22を介して傾斜部17を屈曲させることで、第1反転部23が胴部3中央に向かって上方に傾斜し、且つ、第2反転部24が胴部12の中央に向かって下方に傾斜するようにして、第2反転部24のみを外側に凸出状態とすることができるようになっている。更に、このとき、第2反転部24が外側に凸出状態にあっても、第2反転部24は脚部16の接地面19よりも上方に位置して脚部16に包囲された内方に収納されるようになっている。また、底部13は、第1反転部23と第2反転部24とが共に胴部12の中央に向かって下方に傾斜した凸出状態とすることができる。このときには、第2反転部24が脚部16の接地面19よりも下方に張り出される。

【0023】

更に詳しくは、第1反転部23と第2反転部24とが共に下方に傾斜したとき、中間ヒンジ部22は、接地面19から外周ヒンジ部20までの範囲a内に位置するように設けられている。そして、傾斜部17における中間ヒンジ部22の位置は、外周ヒンジ部20を介して第1反転部23が反転するときの中間ヒンジ部22の移動距離bと、第1反転部23と第2反転部24とが共に下方に傾斜したときに接地面19から下方への張り出した第2反転部24の張り出し量cとの関係がb≧cとなるように設定されている。

【0024】

本実施形態において採用するボトル9は、第1反転部23と第2反転部24とが共に凹入されている状態が内容物充填ボトルとして製品となる形状であり、その容量(充填する液状内容物の量)は500ミリリットルとされるものである。そして、第1反転部23と第2反転部24とが共に凸出する状態では、ボトル9の容積が約25ミリリットル増加した状態(略最大容積)となり、この状態から、第2反転部24が外側に凸出した状態で、第1反転部23のみを内側に凹入させると、前記の略最大容積よりも約10ミリリットル減少する。

【0025】

なお、本実施形態で採用するボトル9は、外周ヒンジ部20、中間ヒンジ部22、及び内周ヒンジ部21を介して第1反転部23と第2反転部24とが各別に反転するようになっているが、第1反転部23と第2反転部24とは、夫々において凹入又は凸出させた後に不用意に戻り方向に反転しないように、傾斜部17の面形状、傾斜部17の傾斜角度、及び傾斜部17の大きさ等が適切に設定されている。

【0026】

次に、本実施形態における内容物充填ボトルの製造方法を説明する。ボトル9は、図1を参照して、先ず、洗浄装置1に投入され、内部及び外部の洗浄が行われる。次いで、充填装置2に搬送された洗浄済みのボトル9は、その内部に約85〜87℃に加熱された飲料(液状内容物)が充填される(充填工程)。なお、充填装置2に搬送されるボトル9は、その底部13の第1反転部23と第2反転部24とが共に外側に凸出状態に形成されている。

【0027】

続いて、内部に飲料が充填されたボトル9が封止装置3に投入され、ボトル9の口部10にキャップ14が螺着される。これによって、ボトル9は底部13の第1反転部23と第2反転部24とが共に外側に凸出した状態で、ボトル9の内部に飲料が封止される(封止工程)。その後、封止装置3から搬出されたボトル9は、第1凹入装置4に投入される。

【0028】

第1凹入装置4においては、ボトル9の第1反転部23が反転凹入される(第1凹入工程)。即ち、先ず、図4(a)に示すように、封止装置3から搬出されたボトル9がボトル投入ターレット25に保持されて投入される。ボトル投入ターレット25は、その回転によりボトル9を円弧状に搬送するので、搬送中にボトル9の外れを防止するための規制板26を備えている。次いで、図4(b)に示すように、ボトル9の肩部11を把持するボトルチャック27にボトル9が受け渡される。ボトル9の受け渡しが完了した後、図4(c)に示すように、ボトル9を載置して支持するボトル支持テーブル28が上昇し、ボトル支持テーブル28上にボトル9が載置される。これにより、ボトル9は、ボトルチャック27とボトル支持テーブル28とに上下方向から挟持された状態となり、上動不能に位置決めされる。ボトル支持テーブル28は、ボトル9の底部13に対応する下方が開放されている。

【0029】

そして、この位置決め状態を維持して、図4(d)に示すように、第1アクチベータパンチ29が上昇し、突出状態の第1反転部23と第2反転部24との間の中間ヒンジ部22を押し上げる。これによって、中間ヒンジ部22が内方に屈曲して第1反転部23のみが反転凹入される。このとき、第1アクチベータパンチ29は、第2反転部24の凸出形状に略対応する形状をその先端に備えており、第1アクチベータパンチ29の先端により中間ヒンジ部22を押し上げることで第2反転部24の凸出を維持しつつ傾斜部17の一部である第1反転部23のみを凹入させる。

【0030】

その後、図示しないが、第1アクチベータパンチ29をボトル支持テーブル28の下方に下降させ、ボトル支持テーブル28を下降させてボトル9から離反させて、ボトルチャック27による保持状態とする。そして、ボトルチャック27による保持を解除してボトル9を、図示しないボトル排出ターレット等に受け渡し、更に排出コンベア等により排出搬送する。このとき、ボトル9は第1反転部23のみが凹入されていることにより、脚部16の接地面19より下方に凸出されていないので、自立搬送を行うことができる。また、第1凹入装置4において第1反転部23が反転凹入されたボトル9は、第1反転部23が凹入した分の容積が減少され(本実施形態においては第1反転部23が凹入したことによりボトル9の容積が約10ミリリットル減少し)、内部が加圧された状態となる。

【0031】

第1凹入装置4から排出されたボトル9は、図1を参照して、殺菌装置5によるボトル9の殺菌処理を経て、冷却装置6に投入される。冷却装置6においてはボトル9に冷却水或いは冷却用エアが吹き付けられることによってボトル9の内部に充填された飲料の温度を低下させる。このときの冷却過程において、ボトル9の内部に充填された飲料が放熱収縮し、それに伴ってボトル9の内圧が減少する。一方、ボトル9は、冷却装置6に投入されるのに先立って第1凹入装置4により、第1反転部23のみが凹入されて内部が加圧状態とされている。これによって、冷却によりボトル9の内圧が減少しても、それに伴って胴部12が著しく変形することもなく冷却装置6から排出される。

【0032】

冷却装置6から排出されたボトル9は、続いて、第2凹入装置7に投入され、ボトル9の第2反転部24が反転凹入される(第2凹入工程)。第2凹入装置7は、第1凹入装置4と同様に構成されており、第2アクチベータパンチ30の先端形状のみが第1アクチベータパンチ29と異なっている。従って、第2凹入装置7の作動も第1凹入装置4と略同様である。即ち、先ず、図5(a)に示すように、冷却装置6から搬出されたボトル9がボトル投入ターレット31に保持されて投入される。ボトル投入ターレット31は、搬送中にボトル9の外れを防止するための規制板32を備えている。次いで、図5(b)に示すように、ボトル9の肩部11を把持するボトルチャック33にボトル9が受け渡され、図5(c)に示すように、ボトル支持テーブル34上にボトル9が載置される。

【0033】

そして、図5(d)に示すように、第2アクチベータパンチ30が上昇し、突出状態の第2反転部24を押し上げ反転凹入させる。このとき、第2アクチベータパンチ30は、内方突出部18に略対応する形状をその先端に備えており、第2アクチベータパンチ30の先端により内方突出部18を押し上げることで第2反転部24が反転凹入される。これにより、中間ヒンジ部22の屈曲状態が解除され、外周ヒンジ部20と内周ヒンジ部21との間の傾斜部17全体である第1反転部23から第2反転部24にかけてが胴部12の内方に凹入された状態となる。そして、第1反転部23から第2反転部24にかけての傾斜部17が凹入状態となったことで、その分の容積が更に減少し、それに伴ってボトル9内部の減圧状態が相殺されるので、胴部12の減圧変形を確実に防止することができる。

【0034】

その後、図示しないが、第2アクチベータパンチ30をボトル支持テーブル34の下方に下降させ、ボトル支持テーブル34を下降させてボトル9から離反させて、ボトルチャック33による保持状態とし、更に、ボトルチャック33による保持を解除してボトル9を、図示しないボトル排出ターレット等に受け渡し、更に排出コンベア等により排出搬送する。

【0035】

以上のように、本実施形態においては、第1凹入装置4における第1凹入工程により第2反転部24の胴部12の外側への凸出を維持して第1反転部23のみを反転凹入させるので、冷却装置6における冷却工程により冷却されたボトル9の内圧減少を適度に緩和することができ、第2凹入装置7における第2凹入工程によりボトル9内部の減圧状態が相殺されるまでの間の胴部12の減圧変形を小とすることができる。しかも、第1凹入装置4から排出されたボトル9は、第1反転部23のみの凹入により自立搬送が可能とされるので、例えば第1凹入装置4以降の各装置間の搬送路8においてコンベア等を採用することができ、製造ラインの搬送装置の構成が複雑化するのを防止することができる。

【図面の簡単な説明】

【0036】

【図1】本発明の一実施形態における内容物充填ボトルの製造工程を示すブロック図。

【図2】本実施形態において採用するボトルの断面説明図。

【図3】図2のボトルの底部を拡大して示す断面説明図。

【図4】本実施形態の第1凹入工程を示す説明図。

【図5】本実施形態の第2凹入工程を示す説明図。

【符号の説明】

【0037】

9…合成樹脂製ボトル、10…口部、12…胴部、13…底部、16…脚部、17…傾斜部、18…内方突出部(底部中央部)、19…接地面、20…外周ヒンジ部、21…内周ヒンジ部、22…中間ヒンジ部、23…第1反転部(外周ヒンジ部と中間ヒンジ部との間の傾斜部)、24…第2反転部(中間ヒンジ部と内周ヒンジ部との間の傾斜部)。

【技術分野】

【0001】

本発明は、合成樹脂製ボトルの内部に液状内容物が密封されてなる内容物充填ボトルの製造方法に関する。

【背景技術】

【0002】

従来、飲料等を内容物とする合成樹脂製ボトルとして、例えばポリエチレンテレフタレート製のブロー成形ボトル(PETボトル)が知られている。

【0003】

この種のボトルにおいて、内部に液状内容物が充填された内容物充填ボトルを製造するときには、先ず、加熱殺菌のために高温(例えば約85℃)に加熱された飲料を充填する充填工程(一般にホット充填と言われる)を行い、次いで、キャップにより口部を封止する封止工程を行い、その後、ボトルに充填された内容物を冷却する冷却工程を行う。これによると、冷却工程による飲料の体積減少に伴ってボトル内が減圧状態となり、この影響からボトルの胴部が変形して外観上好ましくない。

【0004】

そこで、ボトルの底部に、一部を凹凸反転自在とする傾斜部を設けておき、内容物充填ボトルを製造するときに、その傾斜部を底部の外側に凸出させた状態で内容物の充填工程を行い、封止工程によりボトル口部をキャップによって封止し、内容物の冷却工程を行った後に、底部の傾斜部をボトルの内方に凹入させる凹入工程を行うようにしたものが知られている(特許文献1参照)。

【0005】

これによって、冷却工程によりボトル内部が減圧して胴部が一時的に縮径方向に変形した状態となっても、その後の凹入工程により傾斜部がボトルの内方へ凹入加圧されるのでボトル内部の減圧状態が相殺され、胴部の減圧変形が解消される。このように、ボトル底部に凹凸反転自在の傾斜部を設け、内容物を封止した後に傾斜部を反転させるようにすれば、ボトルの減圧変形が解消でき、また、凹凸反転自在とする傾斜部により底部の薄肉化が可能となるので、ボトルの材料コストを低減することができる。

【特許文献1】特表2006−501109

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、底部に凹凸反転自在とする傾斜部を設けても、前記冷却工程の後に前記凹入工程を行うので、冷却工程を経て凹入工程が行われるまでの間、胴部が一時的に変形することを防止することができない。そして、特に、PETボトルのように比較的薄肉の胴部を備えるものにおいては、凹入工程によりボトルの減圧変形が解消されても、冷却工程で一時的に変形した部分が変形痕となって胴部に残るおそれがある。

【0007】

また、前記充填工程においてボトルの底部の傾斜部を外側に凸出させた状態で充填作業を行うために、凹入工程が行われるまでは、ボトルの底部の傾斜部を外側に凸出させた状態が維持される。このため、例えば、少なくとも冷却工程を行う装置への投入及び排出等のような凹入工程を行う装置までの装置間の搬送においてはコンベアによるボトルの自立搬送が行えず、搬送経路の装置構成が複雑化する不都合がある。

【0008】

本発明は、上記の問題点に鑑みてなされたものであり、冷却工程を経て凹入工程が行われるまでの間に生じる胴部の変形を抑制することができ、更に、少なくとも冷却工程を行う装置への投入及び排出においてボトルの自立搬送を可能とすることができる内容物充填ボトルの製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明は、口部と、該口部の下方に連設された胴部と、該胴部の下部を閉塞する底部とを備える合成樹脂製ボトルの内部に液状内容物が密封されてなる内容物充填ボトルの製造方法に関するものである。本発明においては、前記底部に、胴部の下端に連設された接地面を有する脚部と、該脚部に包囲された領域に形成されて胴部内方乃至胴部外方に向かって反転自在に傾斜する傾斜部と、該傾斜部に包囲された底部中央部とを備えると共に、前記傾斜部の外周縁に沿って環状に形成されて該傾斜部の反転時に外周側のヒンジとなる外周ヒンジ部と、該傾斜部の内周縁に沿って環状に形成されて該傾斜部の反転時に内周側のヒンジとなる内周ヒンジ部と、該傾斜部の外周ヒンジ部と内周ヒンジ部との間に環状に形成されて該傾斜部を外周ヒンジ部と内周ヒンジ部との間で屈曲自在とする中間ヒンジ部とを備えるボトルを採用する。

【0010】

前記目的を達成するために、本発明は、先ず、前記外周ヒンジ部と内周ヒンジ部との間の傾斜部を胴部外方に向かって反転凸出させた状態でボトルの内部に液状内容物を充填する充填工程を行い、次いで、該充填工程により液状内容物が充填されたボトルの口部にキャップを嵌着して封止する封止工程を行う。なお、該充填工程においては、前記ボトルに高温(例えば約85℃)に加熱された内容物が充填(所謂ホット充填)される。続いて、前記封止工程により内部に液状内容物が封止されたボトルの凸出状態とされている傾斜部のうち外周ヒンジ部と中間ヒンジ部との間をボトル内方に反転凹入させて、外周ヒンジ部と中間ヒンジ部との間の傾斜部が胴部中央に向かって上方に傾斜し、且つ、中間ヒンジ部と内周ヒンジ部との間の傾斜部が胴部中央に向かって下方に傾斜する形状に底部を形成する第1凹入工程を行う。次いで、該第1凹入工程により外周ヒンジ部と中間ヒンジ部との間の傾斜部が凹入されたボトル内部の液状内容物を冷却する冷却工程を行う。そして、該冷却工程により内部の液状内容物が冷却されたボトルの凸出状態とされている中間ヒンジ部と内周ヒンジ部との間の傾斜部をボトル内方に反転凹入させて、外周ヒンジ部と内周ヒンジ部との間の傾斜部が胴部中央に向かって上方に傾斜する形状に底部を形成する第2凹入工程を行う。

【0011】

本発明の方法によれば、封止工程の後に第1凹入工程を行う。第1凹入工程においては、外周ヒンジ部と中間ヒンジ部との間の傾斜部が胴部中央に向かって上方に傾斜し、且つ、中間ヒンジ部と内周ヒンジ部との間の傾斜部が胴部中央に向かって下方に傾斜する形状となるように、外周ヒンジ部と中間ヒンジ部との間の傾斜部を反転凹入させる。これにより、傾斜部が中間ヒンジ部を介して屈曲され、凸出状態とされていた傾斜部のうち中間ヒンジ部の外側のみが胴部の内方に凹入された状態となる。そして凹入された傾斜部によりボトルの容積減少が生じ、続いて行われる冷却工程に先立ってボトル内部が加圧状態(陽圧)となる。しかもこのとき、外周ヒンジ部と内周ヒンジ部との間の傾斜部全体を凹入した場合に比べて、ボトルの容積減少は小さいので、胴部が著しく膨出変形することはない。

【0012】

そして、第1凹入工程を行った後に冷却工程を行う。冷却工程では、ボトル内部の液状内容物が冷却され、内容物の体積減少に伴ってボトル内の圧力が著しく減少するが、第1凹入工程によってボトルの容積が予め適度に減少されている(ボトル内部が適度に加圧状態となっている)分の圧力低下が相殺され、ボトル内の圧力低下を小とすることができる。これによって、冷却工程における胴部の極度な減圧変形を抑えることができ、胴部の減圧変形を小として変形痕の発生を確実に防止することができる。

【0013】

その後、第2凹入工程により、外周ヒンジ部と内周ヒンジ部との間の傾斜部が胴部中央に向かって上方に傾斜する形状となるように、外周ヒンジ部と内周ヒンジ部との間の傾斜部を反転凹入させる。これにより、冷却工程によって生じたボトル内部の減圧状態を確実に解消することができる。

【0014】

また、本発明においては、前記合成樹脂製ボトルの底部は、前記第1凹入工程により外周ヒンジ部と中間ヒンジ部との間の傾斜部がボトル内方に反転凹入されたとき、該傾斜部及び底部中央部は前記脚部の接地面よりも上方位置で該脚部に包囲された内方に収納されることが好ましい。これによれば、前記第1凹入工程を行った後には、中間ヒンジ部を介して屈曲された外周ヒンジ部と内周ヒンジ部との間の傾斜部が接地面よりも下方に凸出することがないので、少なくとも冷却工程を行う装置への投入及び排出においてボトルの自立搬送を可能とすることができる。

【発明を実施するための最良の形態】

【0015】

本発明の一実施形態を図面に基づいて説明する。図1は本実施形態における内容物充填ボトルの製造工程を示すブロック図、図2は本実施形態において採用するボトルの断面説明図、図3は図2のボトルの底部を拡大して示す断面説明図、図4は本実施形態の第1凹入工程を示す説明図、図5は本実施形態の第2凹入工程を示す説明図である。

【0016】

本実施形態における内容物充填ボトルの製造ラインは、図1に示すように、上流側から順に、洗浄工程を行う洗浄装置1、充填工程を行う充填装置2、封止工程を行う封止装置3、第1凹入工程を行う第1凹入装置4、殺菌工程を行う殺菌装置5、冷却工程を行う冷却装置6、及び、第2凹入工程を行う第2凹入装置7を備えている。各装置間には搬送路8が設けられており、該搬送路8に沿って後述する合成樹脂製のボトル9(図2参照)が搬送される。

【0017】

ここで先ず、本実施形態において採用するボトル9について説明する。このボトル9は、図2に示すように、ブロー成形され、所望により耐熱性を付与するためにヒートセットされたポリエチレンテレフタレート樹脂(PET)製であって、口部10と、該口部10の下方に肩部11を介して連設された筒状の胴部12と、該胴部12の下部を閉塞する底部13とを備えている。口部10の外周にはキャップ14(図2において仮想線示する)を螺着するための螺着部15が形成されている。

【0018】

ボトル9の底部13は、図2及び図3に示すように、胴部12の下端に連続して形成された環状の脚部16と、該脚部16に包囲された領域に形成された傾斜部17と、底部13の中央部に形成された内方突出部18(底部中央部)とを備えている。脚部16は胴部12の下方に向かって突出するように湾曲した形状であり、その下方先端に、ボトル9を自立させるときに接地する接地面19を備えている。

【0019】

前記傾斜部17の外周縁(脚部16の内周縁との境界)には、外周ヒンジ部20が形成されている。また、前記傾斜部17の内周縁(内方突出部9の外周縁との境界)には、内周ヒンジ部21が形成されている。更に、外周ヒンジ部20と内周ヒンジ部21との間には中間ヒンジ部22が形成されている。傾斜部17は、外周ヒンジ部20と中間ヒンジ部22との間で反転自在に傾斜する第1反転部23と、中間ヒンジ部22と内周ヒンジ部21との間で反転自在に傾斜する第2反転部24とによって構成されている。

【0020】

内周ヒンジ部21は、傾斜部17よりも薄肉に形成されている。外周ヒンジ部20と中間ヒンジ部22とは、傾斜部17よりも薄肉に形成されており、更にボトル9の内方に窪んだ断面視湾曲形状とされている。これによって、外周ヒンジ部20と中間ヒンジ部22と内周ヒンジ部21とは、ヒンジとしての折り曲げ易さを確保しながら第1反転部23及び第2反転部24の反転動作に対する高い折り曲げ強度を得ている。

【0021】

内方突出部18は、内周ヒンジ部21から胴部12の軸線に向かって立ち上がって胴部12の内部に突出し(外側から見て凹入されている)、頂部が略平坦な大略円錐形状に形成されている。内方突出部18の頂部の中心はボトル9の軸心(即ち、底部13の中心)に略一致している。なお、内方突出部18は、底部13の外径に応じて適宜の大きさに形成されている。

【0022】

また、ボトル9の底部13は、図3に示すように、中間ヒンジ部22を介して傾斜部17を屈曲させることで、第1反転部23が胴部3中央に向かって上方に傾斜し、且つ、第2反転部24が胴部12の中央に向かって下方に傾斜するようにして、第2反転部24のみを外側に凸出状態とすることができるようになっている。更に、このとき、第2反転部24が外側に凸出状態にあっても、第2反転部24は脚部16の接地面19よりも上方に位置して脚部16に包囲された内方に収納されるようになっている。また、底部13は、第1反転部23と第2反転部24とが共に胴部12の中央に向かって下方に傾斜した凸出状態とすることができる。このときには、第2反転部24が脚部16の接地面19よりも下方に張り出される。

【0023】

更に詳しくは、第1反転部23と第2反転部24とが共に下方に傾斜したとき、中間ヒンジ部22は、接地面19から外周ヒンジ部20までの範囲a内に位置するように設けられている。そして、傾斜部17における中間ヒンジ部22の位置は、外周ヒンジ部20を介して第1反転部23が反転するときの中間ヒンジ部22の移動距離bと、第1反転部23と第2反転部24とが共に下方に傾斜したときに接地面19から下方への張り出した第2反転部24の張り出し量cとの関係がb≧cとなるように設定されている。

【0024】

本実施形態において採用するボトル9は、第1反転部23と第2反転部24とが共に凹入されている状態が内容物充填ボトルとして製品となる形状であり、その容量(充填する液状内容物の量)は500ミリリットルとされるものである。そして、第1反転部23と第2反転部24とが共に凸出する状態では、ボトル9の容積が約25ミリリットル増加した状態(略最大容積)となり、この状態から、第2反転部24が外側に凸出した状態で、第1反転部23のみを内側に凹入させると、前記の略最大容積よりも約10ミリリットル減少する。

【0025】

なお、本実施形態で採用するボトル9は、外周ヒンジ部20、中間ヒンジ部22、及び内周ヒンジ部21を介して第1反転部23と第2反転部24とが各別に反転するようになっているが、第1反転部23と第2反転部24とは、夫々において凹入又は凸出させた後に不用意に戻り方向に反転しないように、傾斜部17の面形状、傾斜部17の傾斜角度、及び傾斜部17の大きさ等が適切に設定されている。

【0026】

次に、本実施形態における内容物充填ボトルの製造方法を説明する。ボトル9は、図1を参照して、先ず、洗浄装置1に投入され、内部及び外部の洗浄が行われる。次いで、充填装置2に搬送された洗浄済みのボトル9は、その内部に約85〜87℃に加熱された飲料(液状内容物)が充填される(充填工程)。なお、充填装置2に搬送されるボトル9は、その底部13の第1反転部23と第2反転部24とが共に外側に凸出状態に形成されている。

【0027】

続いて、内部に飲料が充填されたボトル9が封止装置3に投入され、ボトル9の口部10にキャップ14が螺着される。これによって、ボトル9は底部13の第1反転部23と第2反転部24とが共に外側に凸出した状態で、ボトル9の内部に飲料が封止される(封止工程)。その後、封止装置3から搬出されたボトル9は、第1凹入装置4に投入される。

【0028】

第1凹入装置4においては、ボトル9の第1反転部23が反転凹入される(第1凹入工程)。即ち、先ず、図4(a)に示すように、封止装置3から搬出されたボトル9がボトル投入ターレット25に保持されて投入される。ボトル投入ターレット25は、その回転によりボトル9を円弧状に搬送するので、搬送中にボトル9の外れを防止するための規制板26を備えている。次いで、図4(b)に示すように、ボトル9の肩部11を把持するボトルチャック27にボトル9が受け渡される。ボトル9の受け渡しが完了した後、図4(c)に示すように、ボトル9を載置して支持するボトル支持テーブル28が上昇し、ボトル支持テーブル28上にボトル9が載置される。これにより、ボトル9は、ボトルチャック27とボトル支持テーブル28とに上下方向から挟持された状態となり、上動不能に位置決めされる。ボトル支持テーブル28は、ボトル9の底部13に対応する下方が開放されている。

【0029】

そして、この位置決め状態を維持して、図4(d)に示すように、第1アクチベータパンチ29が上昇し、突出状態の第1反転部23と第2反転部24との間の中間ヒンジ部22を押し上げる。これによって、中間ヒンジ部22が内方に屈曲して第1反転部23のみが反転凹入される。このとき、第1アクチベータパンチ29は、第2反転部24の凸出形状に略対応する形状をその先端に備えており、第1アクチベータパンチ29の先端により中間ヒンジ部22を押し上げることで第2反転部24の凸出を維持しつつ傾斜部17の一部である第1反転部23のみを凹入させる。

【0030】

その後、図示しないが、第1アクチベータパンチ29をボトル支持テーブル28の下方に下降させ、ボトル支持テーブル28を下降させてボトル9から離反させて、ボトルチャック27による保持状態とする。そして、ボトルチャック27による保持を解除してボトル9を、図示しないボトル排出ターレット等に受け渡し、更に排出コンベア等により排出搬送する。このとき、ボトル9は第1反転部23のみが凹入されていることにより、脚部16の接地面19より下方に凸出されていないので、自立搬送を行うことができる。また、第1凹入装置4において第1反転部23が反転凹入されたボトル9は、第1反転部23が凹入した分の容積が減少され(本実施形態においては第1反転部23が凹入したことによりボトル9の容積が約10ミリリットル減少し)、内部が加圧された状態となる。

【0031】

第1凹入装置4から排出されたボトル9は、図1を参照して、殺菌装置5によるボトル9の殺菌処理を経て、冷却装置6に投入される。冷却装置6においてはボトル9に冷却水或いは冷却用エアが吹き付けられることによってボトル9の内部に充填された飲料の温度を低下させる。このときの冷却過程において、ボトル9の内部に充填された飲料が放熱収縮し、それに伴ってボトル9の内圧が減少する。一方、ボトル9は、冷却装置6に投入されるのに先立って第1凹入装置4により、第1反転部23のみが凹入されて内部が加圧状態とされている。これによって、冷却によりボトル9の内圧が減少しても、それに伴って胴部12が著しく変形することもなく冷却装置6から排出される。

【0032】

冷却装置6から排出されたボトル9は、続いて、第2凹入装置7に投入され、ボトル9の第2反転部24が反転凹入される(第2凹入工程)。第2凹入装置7は、第1凹入装置4と同様に構成されており、第2アクチベータパンチ30の先端形状のみが第1アクチベータパンチ29と異なっている。従って、第2凹入装置7の作動も第1凹入装置4と略同様である。即ち、先ず、図5(a)に示すように、冷却装置6から搬出されたボトル9がボトル投入ターレット31に保持されて投入される。ボトル投入ターレット31は、搬送中にボトル9の外れを防止するための規制板32を備えている。次いで、図5(b)に示すように、ボトル9の肩部11を把持するボトルチャック33にボトル9が受け渡され、図5(c)に示すように、ボトル支持テーブル34上にボトル9が載置される。

【0033】

そして、図5(d)に示すように、第2アクチベータパンチ30が上昇し、突出状態の第2反転部24を押し上げ反転凹入させる。このとき、第2アクチベータパンチ30は、内方突出部18に略対応する形状をその先端に備えており、第2アクチベータパンチ30の先端により内方突出部18を押し上げることで第2反転部24が反転凹入される。これにより、中間ヒンジ部22の屈曲状態が解除され、外周ヒンジ部20と内周ヒンジ部21との間の傾斜部17全体である第1反転部23から第2反転部24にかけてが胴部12の内方に凹入された状態となる。そして、第1反転部23から第2反転部24にかけての傾斜部17が凹入状態となったことで、その分の容積が更に減少し、それに伴ってボトル9内部の減圧状態が相殺されるので、胴部12の減圧変形を確実に防止することができる。

【0034】

その後、図示しないが、第2アクチベータパンチ30をボトル支持テーブル34の下方に下降させ、ボトル支持テーブル34を下降させてボトル9から離反させて、ボトルチャック33による保持状態とし、更に、ボトルチャック33による保持を解除してボトル9を、図示しないボトル排出ターレット等に受け渡し、更に排出コンベア等により排出搬送する。

【0035】

以上のように、本実施形態においては、第1凹入装置4における第1凹入工程により第2反転部24の胴部12の外側への凸出を維持して第1反転部23のみを反転凹入させるので、冷却装置6における冷却工程により冷却されたボトル9の内圧減少を適度に緩和することができ、第2凹入装置7における第2凹入工程によりボトル9内部の減圧状態が相殺されるまでの間の胴部12の減圧変形を小とすることができる。しかも、第1凹入装置4から排出されたボトル9は、第1反転部23のみの凹入により自立搬送が可能とされるので、例えば第1凹入装置4以降の各装置間の搬送路8においてコンベア等を採用することができ、製造ラインの搬送装置の構成が複雑化するのを防止することができる。

【図面の簡単な説明】

【0036】

【図1】本発明の一実施形態における内容物充填ボトルの製造工程を示すブロック図。

【図2】本実施形態において採用するボトルの断面説明図。

【図3】図2のボトルの底部を拡大して示す断面説明図。

【図4】本実施形態の第1凹入工程を示す説明図。

【図5】本実施形態の第2凹入工程を示す説明図。

【符号の説明】

【0037】

9…合成樹脂製ボトル、10…口部、12…胴部、13…底部、16…脚部、17…傾斜部、18…内方突出部(底部中央部)、19…接地面、20…外周ヒンジ部、21…内周ヒンジ部、22…中間ヒンジ部、23…第1反転部(外周ヒンジ部と中間ヒンジ部との間の傾斜部)、24…第2反転部(中間ヒンジ部と内周ヒンジ部との間の傾斜部)。

【特許請求の範囲】

【請求項1】

口部と、該口部の下方に連設された胴部と、該胴部の下部を閉塞する底部とを備える合成樹脂製ボトルの内部に液状内容物が密封されてなる内容物充填ボトルの製造方法において、

前記ボトルは、前記底部に、胴部の下端に連設された接地面を有する脚部と、該脚部に包囲された領域に形成されて胴部内方乃至胴部外方に向かって反転自在に傾斜する傾斜部と、該傾斜部に包囲された底部中央部とを備えると共に、前記傾斜部の外周縁に沿って環状に形成されて該傾斜部の反転時に外周側のヒンジとなる外周ヒンジ部と、該傾斜部の内周縁に沿って環状に形成されて該傾斜部の反転時に内周側のヒンジとなる内周ヒンジ部と、該傾斜部の外周ヒンジ部と内周ヒンジ部との間に環状に形成されて該傾斜部を外周ヒンジ部と内周ヒンジ部との間で屈曲自在とする中間ヒンジ部とを備えるものであって、

前記外周ヒンジ部と内周ヒンジ部との間の傾斜部を胴部外方に向かって反転凸出させた状態でボトルの内部に液状内容物を充填する充填工程と、

該充填工程により液状内容物が充填されたボトルの口部にキャップを嵌着して封止する封止工程と、

該封止工程により内部に液状内容物が封止されたボトルの凸出状態とされている傾斜部のうち外周ヒンジ部と中間ヒンジ部との間をボトル内方に反転凹入させて、外周ヒンジ部と中間ヒンジ部との間の傾斜部が胴部中央に向かって上方に傾斜し、且つ、中間ヒンジ部と内周ヒンジ部との間の傾斜部が胴部中央に向かって下方に傾斜する形状に底部を形成する第1凹入工程と、

該第1凹入工程により外周ヒンジ部と中間ヒンジ部との間の傾斜部が凹入されたボトル内部の液状内容物を冷却する冷却工程と、

該冷却工程により内部の液状内容物が冷却されたボトルの凸出状態とされている中間ヒンジ部と内周ヒンジ部との間の傾斜部をボトル内方に反転凹入させて、外周ヒンジ部と内周ヒンジ部との間の傾斜部が胴部中央に向かって上方に傾斜する形状に底部を形成する第2凹入工程とを備えることを特徴とする内容物充填ボトルの製造方法。

【請求項2】

前記合成樹脂製ボトルの底部は、前記第1凹入工程により外周ヒンジ部と中間ヒンジ部との間の傾斜部がボトル内方に反転凹入されたとき、該傾斜部及び底部中央部は前記脚部の接地面よりも上方位置で該脚部に包囲された内方に収納されることを特徴とする請求項1記載の内容物充填ボトルの製造方法。

【請求項1】

口部と、該口部の下方に連設された胴部と、該胴部の下部を閉塞する底部とを備える合成樹脂製ボトルの内部に液状内容物が密封されてなる内容物充填ボトルの製造方法において、

前記ボトルは、前記底部に、胴部の下端に連設された接地面を有する脚部と、該脚部に包囲された領域に形成されて胴部内方乃至胴部外方に向かって反転自在に傾斜する傾斜部と、該傾斜部に包囲された底部中央部とを備えると共に、前記傾斜部の外周縁に沿って環状に形成されて該傾斜部の反転時に外周側のヒンジとなる外周ヒンジ部と、該傾斜部の内周縁に沿って環状に形成されて該傾斜部の反転時に内周側のヒンジとなる内周ヒンジ部と、該傾斜部の外周ヒンジ部と内周ヒンジ部との間に環状に形成されて該傾斜部を外周ヒンジ部と内周ヒンジ部との間で屈曲自在とする中間ヒンジ部とを備えるものであって、

前記外周ヒンジ部と内周ヒンジ部との間の傾斜部を胴部外方に向かって反転凸出させた状態でボトルの内部に液状内容物を充填する充填工程と、

該充填工程により液状内容物が充填されたボトルの口部にキャップを嵌着して封止する封止工程と、

該封止工程により内部に液状内容物が封止されたボトルの凸出状態とされている傾斜部のうち外周ヒンジ部と中間ヒンジ部との間をボトル内方に反転凹入させて、外周ヒンジ部と中間ヒンジ部との間の傾斜部が胴部中央に向かって上方に傾斜し、且つ、中間ヒンジ部と内周ヒンジ部との間の傾斜部が胴部中央に向かって下方に傾斜する形状に底部を形成する第1凹入工程と、

該第1凹入工程により外周ヒンジ部と中間ヒンジ部との間の傾斜部が凹入されたボトル内部の液状内容物を冷却する冷却工程と、

該冷却工程により内部の液状内容物が冷却されたボトルの凸出状態とされている中間ヒンジ部と内周ヒンジ部との間の傾斜部をボトル内方に反転凹入させて、外周ヒンジ部と内周ヒンジ部との間の傾斜部が胴部中央に向かって上方に傾斜する形状に底部を形成する第2凹入工程とを備えることを特徴とする内容物充填ボトルの製造方法。

【請求項2】

前記合成樹脂製ボトルの底部は、前記第1凹入工程により外周ヒンジ部と中間ヒンジ部との間の傾斜部がボトル内方に反転凹入されたとき、該傾斜部及び底部中央部は前記脚部の接地面よりも上方位置で該脚部に包囲された内方に収納されることを特徴とする請求項1記載の内容物充填ボトルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−50036(P2008−50036A)

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願番号】特願2006−228927(P2006−228927)

【出願日】平成18年8月25日(2006.8.25)

【出願人】(505440295)北海製罐株式会社 (58)

【Fターム(参考)】

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願日】平成18年8月25日(2006.8.25)

【出願人】(505440295)北海製罐株式会社 (58)

【Fターム(参考)】

[ Back to top ]