内燃機関のクランク軸を支承する軸受装置

【課題】異物排出性に優れ、樹脂製摺動層を有するすべり軸受の内周面を形成する樹脂製摺動層に対する異物の影響を低減化した、内燃機関のクランク軸を支承する軸受装置を提供する。

【解決手段】少なくともジャーナル部用すべり軸受30Aが、その内周面に樹脂製摺動層を有し、かつ、ジャーナル部用すべり軸受を構成する一対の半円筒形状軸受のうち、少なくとも一方の半円筒形状軸受30Aの内周面に円周方向に延在する油溝36が形成され、油溝の内表面には樹脂摺動層が形成されている。油溝36は、半円筒形状軸受30Aの円周方向長さの中央部を含み、その溝底面が、平坦部なしに連続的に起伏する複数の山36Aと複数の谷36Bから成る凹凸面になされている。

【解決手段】少なくともジャーナル部用すべり軸受30Aが、その内周面に樹脂製摺動層を有し、かつ、ジャーナル部用すべり軸受を構成する一対の半円筒形状軸受のうち、少なくとも一方の半円筒形状軸受30Aの内周面に円周方向に延在する油溝36が形成され、油溝の内表面には樹脂摺動層が形成されている。油溝36は、半円筒形状軸受30Aの円周方向長さの中央部を含み、その溝底面が、平坦部なしに連続的に起伏する複数の山36Aと複数の谷36Bから成る凹凸面になされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内部給油路構造を有するクランク軸のジャーナル部およびクランクピン部が、それぞれ、一対の金属製半円筒形状軸受を組み合わせた円筒形状体であるすべり軸受で支承される、内燃機関のクランク軸を支承する軸受装置に関するものである。

【背景技術】

【0002】

従来のクランク軸用すべり軸受は、2つの半円筒形状軸受を組み合わせて円筒形にしたものを使用している。ジャーナル部用の一対の半円筒形状軸受のうちの少なくとも一方の軸受内周面に、円周方向油溝が形成され、円周方向油溝を経てクランクピン外周面に対する給油が行なわれる。この円周方向油溝は、一定深さにするのが一般的である(特許文献1参照)。しかるに、近年になって、潤滑油供給用オイルポンプの小型化に対応して、軸受端部からの潤滑油の漏れ量を減少させるべく、軸受中央部から軸受の端部に向かって油溝断面積を減少させる絞り部を形成し、あるいはまた、潤滑油供給の油穴から周方向端部の間の溝底面に突起による絞り部を形成し、もって供給潤滑油圧力を低減化可能なジャーナル部用のすべり軸受が用いられるようになってきた(特許文献2〜4参照)。

【0003】

一方、内燃機関のクランク軸のジャーナル部やクランクピン部を支承するすべり軸受として、一般に、鋼製裏金の一方の表面にアルミニウム軸受合金層または銅軸受合金層を形成した積層構造体が用いられている。このアルミニウム軸受合金層または銅軸受合金層の上に、樹脂製摺動層を重ねて、なじみ性、耐疲労性または耐荷重性を向上させたすべり軸受が提案されている(特許文献5参照)。この樹脂製摺動層に用いる材料としては、例えば、高強度で耐熱性の良好なポリアミドイミド等の耐熱性樹脂にポリアミド等をポリマーアロイ化して得た樹脂に固体潤滑剤を添加したものがある(特許文献6参照)。

【0004】

しかしながら、樹脂製摺動層は塑性変形し難く、すべり軸受とクランク軸との間に進入した異物が樹脂製摺動層に接触すると、樹脂製摺動層の破壊や剥離が生じやすい(特許文献7の段落0005参照)。このため、樹脂製摺動層を付与したすべり軸受の内周面に基材である軸受合金が露出するように凹部を形成し、前記異物を軸受合金中に埋収させるすべり軸受が提案されている(特許文献7参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−277831号公報

【特許文献2】特開平4−219521号公報

【特許文献3】特開2005−76755号公報

【特許文献4】特開2006−144913号公報

【特許文献5】特開平9−79264

【特許文献6】特開平2008−308595

【特許文献7】特開平2008−14454

【発明の概要】

【発明が解決しようとする課題】

【0006】

内燃機関用すべり軸受に対する潤滑油の供給は、まず、クランク軸のジャーナル部を支持するすべり軸受の外部から該すべり軸受の内面に形成された円周方向油溝内に供給され、その潤滑油がジャーナル部用すべり軸受の摺動面に供給されるとともに、クランク軸の内部潤滑油路を経て、クランクピン部用すべり軸受の摺動面に供給される。

内燃機関の最初の運転時には、ジャーナル部用すべり軸受の円周方向溝に供給される潤滑油中に、潤滑油路内に残留した異物が混入しがちである。異物とは、油路を切削加工した時の金属加工屑や鋳造時の鋳砂等を意味する。この異物は、クランク軸の回転によって潤滑油の流れに付随し、従来の内燃機関用すべり軸受では、軸受円周方向端部に形成されるクラッシュリリーフや面取等の隙間部を通じて潤滑油と共に排出される。しかしながら、近年の内燃機関は、クランク軸の高回転化により、潤滑油よりも比重の大きな異物に作用する慣性力(異物が円周方向に沿って前進しようとする慣性力)が大きくなって、すべり軸受の組み合わせ端面(一対の半円筒形状軸受の組み合わせ端面)における隙間部分から異物が排出されずに、油溝を有しない側のすべり軸受(他方の半円筒形状軸受)の摺動面部分に進入し、異物による軸受摺動面の損傷が発生しやすくなっている。

【0007】

一方、軸受円周方向端部からの潤滑油の漏れ量を減少させるために、半円筒形状軸受の円周方向端部における油溝内に絞り部を形成したジャーナル部用すべり軸受が提案されている(特許文献2〜4参照)。これらのすべり軸受を、前記異物の観点で検討すると、潤滑油の流れ方向に対する絞り部の下流側で潤滑油の流速が増大し、それに応じて潤滑油に付随する異物に作用する前記慣性力が更に大きくなり、軸受摺動面部分への異物進入の機会が更に増すという問題がある。

【0008】

また、軸受合金層上に樹脂製摺動層を設けたジャーナル部用およびクランクピン部用すべり軸受の場合、潤滑油に付随して軸受摺動面部分に進入した異物との接触によって、塑性変形し難い樹脂摺動層が破壊して、下地である軸受合金層から剥離し、軸受摺動性能が低下するという問題がある。この問題を解決するために、下地である軸受合金層が露出するように凹部を形成し、異物を軸受合金層中に埋収させるすべり軸受が特許文献7で提案されたことは既に説明したとおりである。しかしながら、このすべり軸受の場合、軸受合金層中に異物を十分に埋収させるためには、軸受合金の露出面積率を高める必要があり、樹脂製摺動層の面積率低下による軸受摺動性能の低下に帰着する。

かくして、本発明の目的は、異物排出性に優れ、樹脂製摺動層を有するすべり軸受の内周面を形成する樹脂製摺動層に対する異物の影響を低減化した、内燃機関のクランク軸を支承する軸受装置を提供することである。

【課題を解決するための手段】

【0009】

前記目的に照らし、本発明により、以下の軸受装置が提供される。

内部給油路構造を有するクランク軸のジャーナル部およびクランクピン部が、それぞれ、一対の金属製半円筒形状軸受を組み合わせた円筒形状体であるすべり軸受で支承される、内燃機関のクランク軸を支承する軸受装置であり、

前記ジャーナル部用すべり軸受および前記クランクピン部用すべり軸受のうち、少なくとも一方のすべり軸受について、該すべり軸受を構成する前記一対の半円筒形状軸受のうち、少なくとも一方の半円筒形状軸受が、その内周面に樹脂製摺動層を有し、

また、前記ジャーナル部用すべり軸受を構成する前記一対の半円筒形状軸受のうち、少なくとも一方の半円筒形状軸受の内周面に円周方向に延在する油溝が形成されている、前記軸受装置において、

前記油溝は、前記少なくとも一方の半円筒形状軸受の円周方向長さの中央部を含み、

前記油溝の溝底面が、平坦部なしに連続的に起伏する複数の山と複数の谷から成る凹凸面になされており、

前記軸受内周面すなわち軸受摺動面と前記谷の深さとで規定される溝深さをH、前記凹凸面の高低差すなわち前記山の高さをhとしたとき、前記複数の山のうちの任意の山と、これに隣接する位置にある前記谷との寸法関係が、関係式h<0.15Hによって規定されることを特徴とする内燃機関のクランク軸を支承する軸受装置。

【0010】

樹脂製摺動層は、樹脂バインダと、固体潤滑剤とで形成される。樹脂バインダとしては、公知樹脂を用いることができるが、耐熱性の高いポリアミドイミド、ポリイミド、ポリベンゾイミダゾールの等を用いることがこのましい。また、ポリアミドイミド、ポリイミド、ポリベンゾイミダゾール等の耐熱性の高い樹脂とポリアミド、エポキシ、ポリエーテルサルフォン等の樹脂とを混合した樹脂組成物やポリマーアロイ化した樹脂組成物を樹脂バインダとしてもよい。固体潤滑剤としては、二硫化モリブデン、二硫化タングステン、黒鉛、ポリテトラフルオロエチレン、窒化ホウ素等を用いることができる。樹脂バインダに対する固体潤滑剤の添加割合は、好適には、20〜80体積%である。また、樹脂製摺動層の耐摩耗性を高めるために、樹脂製摺動層にセラミックスや金属間化合物等の硬質粒子を含有させてもよい。

【0011】

半円筒形状軸受の内周面に樹脂製摺動層を形成するためには、有機溶剤で希釈した樹脂製摺動層の組成物を、半円筒形状軸受の金属基材の内周面に、スプレー法により塗布し、加熱して有機溶剤を乾燥させ、その後、樹脂組成物を加熱焼成する。なお、樹脂製摺動層の形成方法は、スプレー法に限定されず、ロールコート法、印刷法等、その他の一般的な方法によってもよい。

クランク軸のジャーナル部に用いる一対の半円筒形状軸受のうち、内周面に円周方向油溝を形成する半円筒形状軸受については、内周面(軸受摺動面)のみでなく、油溝の内表面にも樹脂製摺動層を付与することも許容される。

【0012】

本発明の第一の実施形態では、前記山の高さhが10μm以上である。

本発明の第二の実施形態では、前記油溝が、前記半円筒形状軸受の円周方向全長に亘って軸受内周面に形成される。

本発明の第三の実施形態では、前記油溝の円周方向長さが、半円筒形状軸受の円周方向全長よりも短く、該油溝の円周方向両端部の少なくとも一方が、半円筒形状軸受の円周方向端面に達しない。

本発明の第四の実施形態では、前記軸受内周面すなわち軸受摺動面と前記溝底面の谷部とで規定される溝深さについて、半円筒形状軸受の円周方向長さの中央部における溝深さ(半円筒形状軸受の円周方向端面位置を円周方向角度0°とした時、円周方向角度90°位置に最も近く形成される谷部の深さを意味する)をd0、円周方向の油溝両端部における溝深さ(円周方向の油溝両端部に最も近く形成される谷部の深さを意味する)をd1としたとき、前記油溝が、関係式d1≦d0を満たす。

本発明の第五の実施形態では、前記樹脂製摺動層の厚さが0.5〜3μmである。

【0013】

発明の作用、効果

(1)クランク軸用すべり軸受は、通常、鋼製裏金の一方の表面にアルミニウム軸受合金層または銅軸受合金層を形成した積層構造体として提供されるが、すべり軸受を構成する一対の半円筒形状軸受の内周面に樹脂製摺動層を形成することによって、アルミニウム軸受合金層または銅軸受合金層を保護し、すべり軸受のなじみ性、耐疲労性または耐荷重性を向上させることができる。

【0014】

樹脂製摺動層の厚さは、0.5〜30μmにすることが好ましく、0.5〜3μmにすることがより好ましい。樹脂製摺動層の厚さは、薄いほど樹脂摺動層の内部応力が低くなるので耐久性が高くなる。本発明軸受装置では、樹脂製摺動層の表面領域に異物が進入し難いため、樹脂製摺動層がすべり軸受の摺動面から消失し難い。このため樹脂製摺動層の厚さを0.5〜3μmとして樹脂製摺動層の耐久性をさらに高めることができる。

【0015】

(2)潤滑油に付随する異物が、クランク軸のジャーナル部またはクランクピン部と、これを支えるすべり軸受の樹脂製摺動層との間に進入すると、塑性変形し難い樹脂製摺動層が破損して、下地である軸受合金層が露出して、樹脂製摺動層によるすべり軸受の特性改善効果が失われる惧れがある。しかしながら、本発明では、ジャーナル部用の一対の半円筒形状軸受のうち、少なくとも一方の半円筒形状軸受の内周面に円周方向に延在する特別な溝底形状を有する油溝が形成されており、潤滑油に付随して円周方向油溝内に進入した異物が、円周方向油溝内で移動する過程で円周方向油溝から逸脱して、ジャーナル部用のすべり軸受の軸受摺動面である樹脂製摺動層の表面と、クランク軸のジャーナル部との間に進入し、さらには、クランク軸の内部潤滑油路を経て、クランクピン部用の軸受摺動面である樹脂製摺動層の表面と、クランクピン部との間に進入する可能性が低減化される。すなわち、円周方向油溝の溝底面が、平坦部なしに円周方向に連続する凹凸面で形成されていることにより、潤滑油に混入した異物の円周方向への移動速度を低下させて、軸受円周方向端部から潤滑油と共に異物を排出させることができる。潤滑油中に混入する異物は主に金属または鋳砂であり、潤滑油よりも比重が大きいので、クランク軸の回転による遠心力で油溝内の溝底面に沿って転動しながら移動する。本発明のように溝底面を平坦部なしに連続的に起伏する複数の山と複数の谷から成る凹凸面で形成すると、溝底面の谷部分、および、山部分と、異物との接触関係により、異物の移動速度を低下させることができる。特に、軸受損傷の原因となる大きなサイズの異物の場合、サイズが大きくなればなるほど、異物が遠心力により溝底面に沿って転動し易くなるので、溝底面を凹凸面で形成することによって移動速度を低下させる効果が大きくなる。この結果、軸受円周方向端部に到達した異物の移動速度が低くなり、円周方向に直進しようとする慣性力が小さく、軸受円周方向端部の間隙を通じて軸受の幅方向端部から排出させることができる。

【0016】

溝底面に沿って転動する異物に対して十分な接触抵抗を与えるため、溝底凹凸面の高低差(すなわち山の高さh)を10μm以上にすることが好ましい。

また、凹凸面の高低差hを溝深さHの15%未満とし、谷部と山部に沿って流れる時の潤滑油の圧力変化を最小限とし、さらに、溝底面を連続した凹凸面で形成して潤滑油の圧力を穏やかに変化するようにしたので、潤滑油は油溝内を円滑に流れる。

溝底面の凹凸の高低差hが溝深さHの15%以上であると、溝底面付近の潤滑油の流れが乱れて溝内を円滑に流れなくなり、内燃機関に圧力損失が発生し、また、油溝内で異物を浮上させようとする力が働くので、異物が軸受摺動面領域に進入してしまう場合がある。

さらに、溝深さHを一定にしたすべり軸受でも、軸受円周方向中央部から端部に向かって溝深さHを小さくし、軸受円周方向端部における軸受幅方向端部からの潤滑油の漏れ量を減少させるすべり軸受でも、溝底面凹凸の高低差hを溝深さHの15%未満にすることにより、潤滑油の流れに影響を与えることなく、油溝底面を転動する異物の移動速度を低下させて、軸受円周方向端部における軸受幅端部から異物を排出させることができる。

(3)以上に述べたとおり、異物排出性に優れ、すべり軸受の内周面を形成する樹脂製摺動層に対する異物の影響を低減化した、内燃機関のクランク軸を支承する軸受装置を提供することができる。

以下、添付図面を見ながら本発明の実施例および比較例について説明する。

【図面の簡単な説明】

【0017】

【図1】内燃機関のクランク軸を、ジャーナル部およびクランクピン部でそれぞれ截断した模式図。

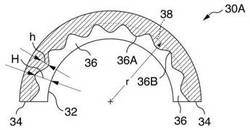

【図2】本発明の実施例1に係わる半円筒形状すべり軸受の内周面を見た図。

【図3】図2におけるIII−III線に沿う断面図。

【図4】図2におけるIV−IV線に沿う断面図。

【図5】本発明の実施例2に係わる半円筒形状すべり軸受の内周面を見た図。

【図6】図5におけるVI−VI線に沿う断面図。

【図7】本発明の実施例3に係わる半円筒形状すべり軸受の内周面を見た図。

【図8】図7におけるVIII−VIII線に沿う断面図。

【図9】比較例1に係わる公知の半円筒形状すべり軸受の内周面を見た図。

【図10】図9におけるX−X線に沿う断面図。

【図11】比較例2に係わる半円筒形状すべり軸受の内周面を見た図。

【図12】図11におけるXII−XII線に沿う断面図。

【実施例】

【0018】

図1は、内燃機関のクランク軸を、ジャーナル部およびクランクピン部でそれぞれ截断した模式図であり、ジャーナル10、クランクピン12およびコンロッド14を示す。これら三部材の紙面奥行き方向での位置関係は、ジャーナル10が紙面の最も奥側にあり、手前側にクランクピン12があって、クランクピン12が、他端にピストンを担持するコンロッド14の大端部ハウジング16で包囲されている。

ジャーナル10は、一対の半円筒形軸受30A、30Bを介して、内燃機関のシリンダブロック下部に支持されている。図面で上側に位置する半円筒形軸受30Aは、その内周面全長に亘って潤滑油溝(円周方向油溝)36が形成されている。

また、ジャーナル10は、その直径方向貫通孔10aを有し、ジャーナル10が矢印X方向に回転すると、貫通孔10aの両端開口が交互に油溝36に連通する。

さらに、ジャーナル10、図示されないクランクアーム、および、クランクピン12を貫通して潤滑油路20が、クランク軸内部に形成されている。

【0019】

クランクピン12は、一対の半円筒形軸受24、26を介して、コンロッド14の大端部ハウジング16(これは、コンロッド側大端部ハウジング16Aとキャップ側大端部ハウジング16Bから成る)に保持されている。半円筒形軸受24、26は、それらの突き合せ端面を互いに突き合わせて組立てて円筒形のコンロッド軸受22になされている。

【0020】

ここで、内部潤滑油路を有する前記クランク軸の機関作動中における潤滑油の流れについて説明する。

シリンダブロックに設けたオイルギャラリーから、ジャーナル10を支承する主軸受を構成する一対の半円筒形状のすべり軸受30A、30Bのうち、内周面に油溝36が形成された半円筒形状のすべり軸受30Aの壁を貫通して形成された開口を通じて、潤滑油溝36内に潤滑油が供給される。回転するジャーナル10に形成された直径方向貫通孔10aの両端開口が潤滑油溝36と間欠的に連通するが、その連通時に貫通孔10a内に潤滑油圧が作用し、更には貫通孔10aに連通する潤滑油路20にも潤滑油供給圧力が作用し、クランクピン12の外周面に存在する潤滑油路20の出口(開口)から、クランクピン12とコンロッド軸受22の間の摺動面部に潤滑油が供給される。

【実施例1】

【0021】

図2、図3は、本発明の実施例1に係わる半円筒形状のすべり軸受30Aを示す。図2は、すべり軸受30Aの内周面を見た図、図3は、図2におけるIII−III線に沿う断面図、図4は、図2におけるIV−IV線に沿う断面図である。

【0022】

先ず、図4に示されているすべり軸受30Aの積層構造について説明する。すべり軸受30Aは、補剛材である鋼製裏金30aと、鋼製裏金30aに対して接合されたアルミニウム系軸受合金または銅系軸受合金から成る軸受合金層30bと、軸受合金層30b上に被着した樹脂製摺動層30cとから成る半円筒形積層構造体である。樹脂製摺動層30cは、すべり軸受30Aの内周面(軸受摺動面)32を覆っている。

樹脂製摺動層30cの厚さは、好適には0.5〜30μm、更に好適には0.5〜3μmである。

【0023】

すべり軸受30Aは、その円周方向両端面34を、同じく半円筒形状のすべり軸受30B(図1)の円周方向両端面と突き合わせ、円筒形状体を構成して使用される。

すべり軸受30Aは、その内周面(軸受摺動面)32の幅方向中央部に、円周方向に延在する潤滑油用油溝36を有する。油溝36は、内周面の全長に亘って形成され、両端面34で溝端が開放されている。また、油溝36は、その溝底面が、平坦部なしに連続的に起伏する複数の山36Aと複数の谷36Bから成る凹凸面になされている。本実施例では、複数の谷36Bの最深部が、軸受中心(軸線)に対する半径rの円弧(38)上にある。

ここで、内周面(軸受摺動面)32を基準面とする油溝36の深さをH(これは、内周面32から谷36Bの最深部までの深さに等しい)とし、凹凸面の高低差すなわち山の高さをh(本実施例では一定)としたとき、Hとhは、以下の関係式(1)を満たすようになされている。好適には、山の高さhは10μm以上になされる。

【0024】

h<0.15H ……(1)

【0025】

すべり軸受30Aは以上のように形成されており、軸受壁を貫通して形成された図示されない油穴を通じて、油溝36内に潤滑油が供給され、軸受端面34側に向かって油溝36内を円周方向に流れる。油溝36の底面の凹凸高低差(山の高さh)が、好適には10μm以上の凹凸面になされており、この凹凸面が、潤滑油と共に油溝内に混入して油溝の底面に沿って転動する異物の抵抗になり、異物の移動速度を低下させる。軸受円周方向端部領域に到達した異物は移動速度が遅く、円周方向に直進しようとする慣性力が小さいので、軸受幅方向端部から軸受外部に向かって、潤滑油と共に首尾よく排出することができる。

また、凹凸面の高低差を、h<0.15Hの関係式を満たすように形成したことにより、凹凸面の谷部分および山部分に沿って流れる時の潤滑油の圧力変化を最小限にし、さらに溝底面を連続した凹凸面で形成して圧力を緩やかに変化するようにしたことにより、潤滑油が油溝内を円滑に流れる。好適には、異物の転動速度を低下させるために円周方向油溝の溝底面が、連続する6つ以上の凹凸(山と谷)で形成される。

*具体的数値の一例: 軸受内径寸法45mm、溝深さHが0.8mmの溝を形成したすべり軸受の場合には凹凸の高低差すなわち山の高さhは10μm以上0.12mm未満にすることが好ましい。連続する谷36Bまたは山36Aのピッチは、円周方向油溝の溝底面を連続する6つ以上の凹凸(山と谷)で形成するように円周角度36°以下となるピッチにすることが好ましい。

【0026】

溝底に連続凹凸面を有する油溝36の加工は、切削加工やプレス加工等の一般的な方法で行なうことができる。切削加工の場合には、切削カッターの回転軸中心を溝底凹凸に相当する軌跡を描くように変動させて形成することができる。溝深さH、および、溝幅寸法は、従来のすべり軸受と同様に内燃機関の軸受部分の仕様により決まるものであり、特に制約はない。また、従来のすべり軸受と同様に油溝の側面に面取部分を形成することもできる。

【実施例2】

【0027】

図5、図6は、本発明の実施例2に係わる半円筒形状のすべり軸受40を示す。図5は、すべり軸受40の内周面を見た図であり、図6は、図5におけるVI−VI線に沿う断面図である。

すべり軸受30Aと同様に、すべり軸受40は、その内周面(軸受摺動面)42に、樹脂製摺動層が形成されている。

また、すべり軸受30Aと同様に、すべり軸受40は、その内周面(軸受摺動面)42の幅方向中央部に、円周方向に延在する油溝46を有する。油溝46は、油溝36と違って、内周面の全長に亘って形成されておらず、溝端が軸受両端面44で開放されていない。このように、両端面44で溝端を開放させない構成を採用すると、溝端からの潤滑油漏れ量が減少し、潤滑油に付随する異物の移動速度が低下する。軸受円周方向端部領域に到達した異物は移動速度が遅く、直進しようとする慣性力が小さいので、軸受幅方向端部から潤滑油と共に排出することができる。

【0028】

本実施例における溝底の連続凹凸面も、基本的には、油溝36の構造と同じであるが、油溝46が内周面の全長に亘って形成されていない点、および、内周面(軸受摺動面)42を基準面とする油溝46の深さHが、すべり軸受40の円周方向長さの中央部で最大になされ、両溝端に向かって次第に小さくなされている点で、油溝36の構造と異なる。この場合、溝深さHと、山の高さhとの関係は、軸受円周方向における任意の山の高さhと、この山に隣接する谷部における溝深さHとが前記数式1を満たすようになされる。

【実施例3】

【0029】

図7、図8は、本発明の実施例3に係わる半円筒形状のすべり軸受50を示す。図7は、すべり軸受50の内周面を見た図であり、図8は、図7におけるVIII−VIII線に沿う断面図である。

すべり軸受50は、その内周面(軸受摺動面)52に、すべり軸受30Aと同様に樹脂製摺動層が形成されている。

すべり軸受50は、油溝56の溝端が軸受両端面54で開放されている点を除き、すべり軸受40とほぼ同様な油溝構造を有する。

油溝56の溝深さHが、すべり軸受50の円周方向長さの中央部で最大になされ、両溝端に向かって次第に小さくなされていることにより、溝端からの潤滑油漏れ量が減少し、潤滑油に付随する異物の移動速度が低下する。軸受周方向端部に到達した異物は移動速度が遅く、直進しようとする慣性力が小さいので、軸受幅方向端部から潤滑油と共に排出することができる。

【0030】

以上、本発明の3つの実施例について説明したが、油溝深さHを軸受の円周方向中央部から端部に向かって小さくなるように油溝を形成するすべり軸受において、円周方向油溝の端部近傍の溝深さHが非常に小さくなるために、溝底面凹凸の高低差を溝深さHに対し15%未満にすることが、加工機械の精度との関係によって困難である場合には、油溝円周方向端部近傍範囲においては、溝深さHに対する凹凸高低差hが15%以上である溝底凹凸面で形成し、あるいはまた、平坦な溝底面を形成することを許容できる。ただし、この範囲は、円周方向溝の端部から円周方向角度15°以内にすることが好ましい。

また、図示例に限定されず、円周方向油溝の端部が軸受の片側端面でのみ開放される場合も可能であり、油溝底面の円周方向に沿う断面形状は、実施例に示すような単一円弧に沿う形状に限らず、曲率の異なる複数の円弧に沿う形状であってもよい。

なお、本願のすべり軸受には従来のすべり軸受と同じく、すべり軸受の厚さを軸受円周方向の中央部から端部に向かって薄くなるように偏肉させてもよく、また、軸受円周方向端部の軸受内周面側にクラッシュリリーフや面取りを形成してもよい。

【0031】

以下で説明する比較例1、2のいずれも、実施例1〜3と同様に、軸受内周面(軸受摺動面)に、同様な樹脂製摺動層が形成されている。

[比較例1]

図9、図10は、比較例1に係わる公知の半円筒形状すべり軸受60を示す。図7は、すべり軸受60の内周面を見た図であり、図10は、図9におけるX−X線に沿う断面図である。すべり軸受60は、その内周面(軸受摺動面)62の幅方向中央部に、円周方向に延在する油溝66を有する。油溝66は、内周面の全長に亘って形成され、軸受両端面64で溝端が開放されている。油溝66の溝底面は、起伏のない平坦面である。

【0032】

[比較例2]

図11、図12は、比較例2に係わる半円筒形状すべり軸受70を示す。図11は、すべり軸受70の内周面を見た図であり、図12は、図11におけるXII−XII線に沿う断面図である。すべり軸受70は、その内周面(軸受摺動面)72の幅方向中央部に、円周方向に延在する油溝76を有する。油溝76は、内周面の全長に亘って形成され、軸受両端面74で溝端が開口されている。油溝76の底面は、溝両端部分を除く、中央領域の大部分が比較例1の油溝66と同様に起伏のない平坦面である。溝両端部分における油溝76の底面には、溝深さHの50%である高さhを有する各複数の隆起部78が形成され、他の箇所に比して溝横断面面積が小さくなっている。

【0033】

実施例1〜3と比較例1,2の比較

実施例では、軸受の壁に設けた油穴(図示せず)を通じて円周方向油溝内に供給された潤滑油が油溝内を円周方向に流れる。油溝の溝底面を、好適には10μm以上の高低差の凹凸面により形成したことにより、凹凸面は、潤滑油と共に油溝内に進入して油溝底面に沿って転動する異物の抵抗になり、異物の移動速度を低下させる。軸受円周方向端部に到達した異物は移動速度が遅く、円周方向に直進しようとする慣性力が小さいので軸受幅方向端部より排出される潤滑油と共に排出することができる。凹凸面の高低差hを油溝深さHの15%未満とし、谷部および山部に沿って流れる時の潤滑油の圧力変化を最小限になし、さらに、溝底面を連続した凹凸面で形成して潤滑油圧力が穏やかに変化するように構成したので、潤滑油は油溝内を円滑に流れる。

比較例1の場合、油溝内に潤滑油と共に進入した異物は、油溝底面に沿って転動するが、溝底面が平坦であるため抵抗が少なく、異物の移動速度を低下させる効果はない。このため、異物の円周方向に直進しようとする慣性力が大きく、軸受の円周方向端面に到達した異物が軸受幅方向に排出されることなく、対をなす相手側半割形状軸受(図示せず)の軸受摺動面領域に進入しやすい。

比較例2の場合、油溝内を円周方向に流れる潤滑油は軸受の円周方向端部付近の油溝底面に断続的に形成された隆起部付近で局部的で急激な潤滑油の圧力変動が生じるため、油溝内を潤滑油が円滑に流れず圧力損失が生じる。また、潤滑油流れ方向に対する隆起部の下流側では、絞り効果によって潤滑油の流速が大きくなるため、異物の移動速度も速くなる。このため、異物の円周方向に直進しようとする慣性力が大きく、軸受の円周方向端面に到達した異物が、軸受幅方向に排出されることなく、対となる相手側半割形状軸受(図示せず)の軸受摺動面領域に進入しやすい。また、隆起部による円周方向溝内の潤滑油の急激な圧力変動により異物が潤滑油中で浮上し、隆起部を有する軸受自体の軸受摺動面領域への進入も生じやすくなるという新たな問題も発生する。

【0034】

以上、実施例1〜3では、軸受外部への異物排出性が良好であるため、ジャーナル部用すべり軸受の油溝を経て、潤滑油と共にクランクピン部用すべり軸受へ送られる異物の量を極力抑えることができ、ジャーナル部用およびクランクピン部用すべり軸受の内周面領域に異物が進入し難く、異物による樹脂製摺動層の損傷の機会が少ない。

これに対して、比較例1,2では、前記のとおり、軸受外部へ異物が排出され難い。ジャーナル部用すべり軸受の外部に排出されない異物は、ジャーナル部用すべり軸受の内周面領域に進入するだけでなく、潤滑油とともにクランクピン部のすべり軸受の内周面領域にも進入しやすい。すべり軸受の摺動面領域に異物が進入すると、すべり軸受の内周面に付与した樹脂製摺動層の破損や剥離が発生して、樹脂製摺動層の消失が生じる結果になる。

【0035】

実施例では、クランク軸のジャーナル部に適用するすべり軸受の内周面に樹脂製摺動層を形成した構造の説明を行なったが、クランクピン部に適用するすべり軸受の内周面にのみ樹脂製摺動層を形成してもよく、最も好ましくは、ジャーナル部およびクランクピン部用の両すべり軸受の内周面に樹脂製摺動層を形成する。

【符号の説明】

【0036】

10 クランク軸のジャーナル

10a 貫通孔

12 クランクピン

14 コンロッド

16 大端部ハウジング

16A コンロッド側大端部ハウジング

16B キャップ側大端部ハウジング

20 潤滑油路

24 半円筒形軸受

26 半円筒形軸受

30A すべり軸受

30B すべり軸受

30a 鋼製裏金

30b 軸受合金層

30c 樹脂製摺動層

32 内周面(軸受摺動面)

34 端面

36 油溝

36A 山

36B 谷

38 円弧

40 すべり軸受

42 内周面(軸受摺動面)

44 端面

46 油溝

50 すべり軸受

52 内周面(軸受摺動面)

54 端面

56 油溝

60 すべり軸受

62 内周面(軸受摺動面)

64 端面

66 油溝

70 すべり軸受

72 内周面(軸受摺動面)

74 端面

76 油溝

78 隆起部

H 油溝の深さ

h 山の高さ

【技術分野】

【0001】

本発明は、内部給油路構造を有するクランク軸のジャーナル部およびクランクピン部が、それぞれ、一対の金属製半円筒形状軸受を組み合わせた円筒形状体であるすべり軸受で支承される、内燃機関のクランク軸を支承する軸受装置に関するものである。

【背景技術】

【0002】

従来のクランク軸用すべり軸受は、2つの半円筒形状軸受を組み合わせて円筒形にしたものを使用している。ジャーナル部用の一対の半円筒形状軸受のうちの少なくとも一方の軸受内周面に、円周方向油溝が形成され、円周方向油溝を経てクランクピン外周面に対する給油が行なわれる。この円周方向油溝は、一定深さにするのが一般的である(特許文献1参照)。しかるに、近年になって、潤滑油供給用オイルポンプの小型化に対応して、軸受端部からの潤滑油の漏れ量を減少させるべく、軸受中央部から軸受の端部に向かって油溝断面積を減少させる絞り部を形成し、あるいはまた、潤滑油供給の油穴から周方向端部の間の溝底面に突起による絞り部を形成し、もって供給潤滑油圧力を低減化可能なジャーナル部用のすべり軸受が用いられるようになってきた(特許文献2〜4参照)。

【0003】

一方、内燃機関のクランク軸のジャーナル部やクランクピン部を支承するすべり軸受として、一般に、鋼製裏金の一方の表面にアルミニウム軸受合金層または銅軸受合金層を形成した積層構造体が用いられている。このアルミニウム軸受合金層または銅軸受合金層の上に、樹脂製摺動層を重ねて、なじみ性、耐疲労性または耐荷重性を向上させたすべり軸受が提案されている(特許文献5参照)。この樹脂製摺動層に用いる材料としては、例えば、高強度で耐熱性の良好なポリアミドイミド等の耐熱性樹脂にポリアミド等をポリマーアロイ化して得た樹脂に固体潤滑剤を添加したものがある(特許文献6参照)。

【0004】

しかしながら、樹脂製摺動層は塑性変形し難く、すべり軸受とクランク軸との間に進入した異物が樹脂製摺動層に接触すると、樹脂製摺動層の破壊や剥離が生じやすい(特許文献7の段落0005参照)。このため、樹脂製摺動層を付与したすべり軸受の内周面に基材である軸受合金が露出するように凹部を形成し、前記異物を軸受合金中に埋収させるすべり軸受が提案されている(特許文献7参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−277831号公報

【特許文献2】特開平4−219521号公報

【特許文献3】特開2005−76755号公報

【特許文献4】特開2006−144913号公報

【特許文献5】特開平9−79264

【特許文献6】特開平2008−308595

【特許文献7】特開平2008−14454

【発明の概要】

【発明が解決しようとする課題】

【0006】

内燃機関用すべり軸受に対する潤滑油の供給は、まず、クランク軸のジャーナル部を支持するすべり軸受の外部から該すべり軸受の内面に形成された円周方向油溝内に供給され、その潤滑油がジャーナル部用すべり軸受の摺動面に供給されるとともに、クランク軸の内部潤滑油路を経て、クランクピン部用すべり軸受の摺動面に供給される。

内燃機関の最初の運転時には、ジャーナル部用すべり軸受の円周方向溝に供給される潤滑油中に、潤滑油路内に残留した異物が混入しがちである。異物とは、油路を切削加工した時の金属加工屑や鋳造時の鋳砂等を意味する。この異物は、クランク軸の回転によって潤滑油の流れに付随し、従来の内燃機関用すべり軸受では、軸受円周方向端部に形成されるクラッシュリリーフや面取等の隙間部を通じて潤滑油と共に排出される。しかしながら、近年の内燃機関は、クランク軸の高回転化により、潤滑油よりも比重の大きな異物に作用する慣性力(異物が円周方向に沿って前進しようとする慣性力)が大きくなって、すべり軸受の組み合わせ端面(一対の半円筒形状軸受の組み合わせ端面)における隙間部分から異物が排出されずに、油溝を有しない側のすべり軸受(他方の半円筒形状軸受)の摺動面部分に進入し、異物による軸受摺動面の損傷が発生しやすくなっている。

【0007】

一方、軸受円周方向端部からの潤滑油の漏れ量を減少させるために、半円筒形状軸受の円周方向端部における油溝内に絞り部を形成したジャーナル部用すべり軸受が提案されている(特許文献2〜4参照)。これらのすべり軸受を、前記異物の観点で検討すると、潤滑油の流れ方向に対する絞り部の下流側で潤滑油の流速が増大し、それに応じて潤滑油に付随する異物に作用する前記慣性力が更に大きくなり、軸受摺動面部分への異物進入の機会が更に増すという問題がある。

【0008】

また、軸受合金層上に樹脂製摺動層を設けたジャーナル部用およびクランクピン部用すべり軸受の場合、潤滑油に付随して軸受摺動面部分に進入した異物との接触によって、塑性変形し難い樹脂摺動層が破壊して、下地である軸受合金層から剥離し、軸受摺動性能が低下するという問題がある。この問題を解決するために、下地である軸受合金層が露出するように凹部を形成し、異物を軸受合金層中に埋収させるすべり軸受が特許文献7で提案されたことは既に説明したとおりである。しかしながら、このすべり軸受の場合、軸受合金層中に異物を十分に埋収させるためには、軸受合金の露出面積率を高める必要があり、樹脂製摺動層の面積率低下による軸受摺動性能の低下に帰着する。

かくして、本発明の目的は、異物排出性に優れ、樹脂製摺動層を有するすべり軸受の内周面を形成する樹脂製摺動層に対する異物の影響を低減化した、内燃機関のクランク軸を支承する軸受装置を提供することである。

【課題を解決するための手段】

【0009】

前記目的に照らし、本発明により、以下の軸受装置が提供される。

内部給油路構造を有するクランク軸のジャーナル部およびクランクピン部が、それぞれ、一対の金属製半円筒形状軸受を組み合わせた円筒形状体であるすべり軸受で支承される、内燃機関のクランク軸を支承する軸受装置であり、

前記ジャーナル部用すべり軸受および前記クランクピン部用すべり軸受のうち、少なくとも一方のすべり軸受について、該すべり軸受を構成する前記一対の半円筒形状軸受のうち、少なくとも一方の半円筒形状軸受が、その内周面に樹脂製摺動層を有し、

また、前記ジャーナル部用すべり軸受を構成する前記一対の半円筒形状軸受のうち、少なくとも一方の半円筒形状軸受の内周面に円周方向に延在する油溝が形成されている、前記軸受装置において、

前記油溝は、前記少なくとも一方の半円筒形状軸受の円周方向長さの中央部を含み、

前記油溝の溝底面が、平坦部なしに連続的に起伏する複数の山と複数の谷から成る凹凸面になされており、

前記軸受内周面すなわち軸受摺動面と前記谷の深さとで規定される溝深さをH、前記凹凸面の高低差すなわち前記山の高さをhとしたとき、前記複数の山のうちの任意の山と、これに隣接する位置にある前記谷との寸法関係が、関係式h<0.15Hによって規定されることを特徴とする内燃機関のクランク軸を支承する軸受装置。

【0010】

樹脂製摺動層は、樹脂バインダと、固体潤滑剤とで形成される。樹脂バインダとしては、公知樹脂を用いることができるが、耐熱性の高いポリアミドイミド、ポリイミド、ポリベンゾイミダゾールの等を用いることがこのましい。また、ポリアミドイミド、ポリイミド、ポリベンゾイミダゾール等の耐熱性の高い樹脂とポリアミド、エポキシ、ポリエーテルサルフォン等の樹脂とを混合した樹脂組成物やポリマーアロイ化した樹脂組成物を樹脂バインダとしてもよい。固体潤滑剤としては、二硫化モリブデン、二硫化タングステン、黒鉛、ポリテトラフルオロエチレン、窒化ホウ素等を用いることができる。樹脂バインダに対する固体潤滑剤の添加割合は、好適には、20〜80体積%である。また、樹脂製摺動層の耐摩耗性を高めるために、樹脂製摺動層にセラミックスや金属間化合物等の硬質粒子を含有させてもよい。

【0011】

半円筒形状軸受の内周面に樹脂製摺動層を形成するためには、有機溶剤で希釈した樹脂製摺動層の組成物を、半円筒形状軸受の金属基材の内周面に、スプレー法により塗布し、加熱して有機溶剤を乾燥させ、その後、樹脂組成物を加熱焼成する。なお、樹脂製摺動層の形成方法は、スプレー法に限定されず、ロールコート法、印刷法等、その他の一般的な方法によってもよい。

クランク軸のジャーナル部に用いる一対の半円筒形状軸受のうち、内周面に円周方向油溝を形成する半円筒形状軸受については、内周面(軸受摺動面)のみでなく、油溝の内表面にも樹脂製摺動層を付与することも許容される。

【0012】

本発明の第一の実施形態では、前記山の高さhが10μm以上である。

本発明の第二の実施形態では、前記油溝が、前記半円筒形状軸受の円周方向全長に亘って軸受内周面に形成される。

本発明の第三の実施形態では、前記油溝の円周方向長さが、半円筒形状軸受の円周方向全長よりも短く、該油溝の円周方向両端部の少なくとも一方が、半円筒形状軸受の円周方向端面に達しない。

本発明の第四の実施形態では、前記軸受内周面すなわち軸受摺動面と前記溝底面の谷部とで規定される溝深さについて、半円筒形状軸受の円周方向長さの中央部における溝深さ(半円筒形状軸受の円周方向端面位置を円周方向角度0°とした時、円周方向角度90°位置に最も近く形成される谷部の深さを意味する)をd0、円周方向の油溝両端部における溝深さ(円周方向の油溝両端部に最も近く形成される谷部の深さを意味する)をd1としたとき、前記油溝が、関係式d1≦d0を満たす。

本発明の第五の実施形態では、前記樹脂製摺動層の厚さが0.5〜3μmである。

【0013】

発明の作用、効果

(1)クランク軸用すべり軸受は、通常、鋼製裏金の一方の表面にアルミニウム軸受合金層または銅軸受合金層を形成した積層構造体として提供されるが、すべり軸受を構成する一対の半円筒形状軸受の内周面に樹脂製摺動層を形成することによって、アルミニウム軸受合金層または銅軸受合金層を保護し、すべり軸受のなじみ性、耐疲労性または耐荷重性を向上させることができる。

【0014】

樹脂製摺動層の厚さは、0.5〜30μmにすることが好ましく、0.5〜3μmにすることがより好ましい。樹脂製摺動層の厚さは、薄いほど樹脂摺動層の内部応力が低くなるので耐久性が高くなる。本発明軸受装置では、樹脂製摺動層の表面領域に異物が進入し難いため、樹脂製摺動層がすべり軸受の摺動面から消失し難い。このため樹脂製摺動層の厚さを0.5〜3μmとして樹脂製摺動層の耐久性をさらに高めることができる。

【0015】

(2)潤滑油に付随する異物が、クランク軸のジャーナル部またはクランクピン部と、これを支えるすべり軸受の樹脂製摺動層との間に進入すると、塑性変形し難い樹脂製摺動層が破損して、下地である軸受合金層が露出して、樹脂製摺動層によるすべり軸受の特性改善効果が失われる惧れがある。しかしながら、本発明では、ジャーナル部用の一対の半円筒形状軸受のうち、少なくとも一方の半円筒形状軸受の内周面に円周方向に延在する特別な溝底形状を有する油溝が形成されており、潤滑油に付随して円周方向油溝内に進入した異物が、円周方向油溝内で移動する過程で円周方向油溝から逸脱して、ジャーナル部用のすべり軸受の軸受摺動面である樹脂製摺動層の表面と、クランク軸のジャーナル部との間に進入し、さらには、クランク軸の内部潤滑油路を経て、クランクピン部用の軸受摺動面である樹脂製摺動層の表面と、クランクピン部との間に進入する可能性が低減化される。すなわち、円周方向油溝の溝底面が、平坦部なしに円周方向に連続する凹凸面で形成されていることにより、潤滑油に混入した異物の円周方向への移動速度を低下させて、軸受円周方向端部から潤滑油と共に異物を排出させることができる。潤滑油中に混入する異物は主に金属または鋳砂であり、潤滑油よりも比重が大きいので、クランク軸の回転による遠心力で油溝内の溝底面に沿って転動しながら移動する。本発明のように溝底面を平坦部なしに連続的に起伏する複数の山と複数の谷から成る凹凸面で形成すると、溝底面の谷部分、および、山部分と、異物との接触関係により、異物の移動速度を低下させることができる。特に、軸受損傷の原因となる大きなサイズの異物の場合、サイズが大きくなればなるほど、異物が遠心力により溝底面に沿って転動し易くなるので、溝底面を凹凸面で形成することによって移動速度を低下させる効果が大きくなる。この結果、軸受円周方向端部に到達した異物の移動速度が低くなり、円周方向に直進しようとする慣性力が小さく、軸受円周方向端部の間隙を通じて軸受の幅方向端部から排出させることができる。

【0016】

溝底面に沿って転動する異物に対して十分な接触抵抗を与えるため、溝底凹凸面の高低差(すなわち山の高さh)を10μm以上にすることが好ましい。

また、凹凸面の高低差hを溝深さHの15%未満とし、谷部と山部に沿って流れる時の潤滑油の圧力変化を最小限とし、さらに、溝底面を連続した凹凸面で形成して潤滑油の圧力を穏やかに変化するようにしたので、潤滑油は油溝内を円滑に流れる。

溝底面の凹凸の高低差hが溝深さHの15%以上であると、溝底面付近の潤滑油の流れが乱れて溝内を円滑に流れなくなり、内燃機関に圧力損失が発生し、また、油溝内で異物を浮上させようとする力が働くので、異物が軸受摺動面領域に進入してしまう場合がある。

さらに、溝深さHを一定にしたすべり軸受でも、軸受円周方向中央部から端部に向かって溝深さHを小さくし、軸受円周方向端部における軸受幅方向端部からの潤滑油の漏れ量を減少させるすべり軸受でも、溝底面凹凸の高低差hを溝深さHの15%未満にすることにより、潤滑油の流れに影響を与えることなく、油溝底面を転動する異物の移動速度を低下させて、軸受円周方向端部における軸受幅端部から異物を排出させることができる。

(3)以上に述べたとおり、異物排出性に優れ、すべり軸受の内周面を形成する樹脂製摺動層に対する異物の影響を低減化した、内燃機関のクランク軸を支承する軸受装置を提供することができる。

以下、添付図面を見ながら本発明の実施例および比較例について説明する。

【図面の簡単な説明】

【0017】

【図1】内燃機関のクランク軸を、ジャーナル部およびクランクピン部でそれぞれ截断した模式図。

【図2】本発明の実施例1に係わる半円筒形状すべり軸受の内周面を見た図。

【図3】図2におけるIII−III線に沿う断面図。

【図4】図2におけるIV−IV線に沿う断面図。

【図5】本発明の実施例2に係わる半円筒形状すべり軸受の内周面を見た図。

【図6】図5におけるVI−VI線に沿う断面図。

【図7】本発明の実施例3に係わる半円筒形状すべり軸受の内周面を見た図。

【図8】図7におけるVIII−VIII線に沿う断面図。

【図9】比較例1に係わる公知の半円筒形状すべり軸受の内周面を見た図。

【図10】図9におけるX−X線に沿う断面図。

【図11】比較例2に係わる半円筒形状すべり軸受の内周面を見た図。

【図12】図11におけるXII−XII線に沿う断面図。

【実施例】

【0018】

図1は、内燃機関のクランク軸を、ジャーナル部およびクランクピン部でそれぞれ截断した模式図であり、ジャーナル10、クランクピン12およびコンロッド14を示す。これら三部材の紙面奥行き方向での位置関係は、ジャーナル10が紙面の最も奥側にあり、手前側にクランクピン12があって、クランクピン12が、他端にピストンを担持するコンロッド14の大端部ハウジング16で包囲されている。

ジャーナル10は、一対の半円筒形軸受30A、30Bを介して、内燃機関のシリンダブロック下部に支持されている。図面で上側に位置する半円筒形軸受30Aは、その内周面全長に亘って潤滑油溝(円周方向油溝)36が形成されている。

また、ジャーナル10は、その直径方向貫通孔10aを有し、ジャーナル10が矢印X方向に回転すると、貫通孔10aの両端開口が交互に油溝36に連通する。

さらに、ジャーナル10、図示されないクランクアーム、および、クランクピン12を貫通して潤滑油路20が、クランク軸内部に形成されている。

【0019】

クランクピン12は、一対の半円筒形軸受24、26を介して、コンロッド14の大端部ハウジング16(これは、コンロッド側大端部ハウジング16Aとキャップ側大端部ハウジング16Bから成る)に保持されている。半円筒形軸受24、26は、それらの突き合せ端面を互いに突き合わせて組立てて円筒形のコンロッド軸受22になされている。

【0020】

ここで、内部潤滑油路を有する前記クランク軸の機関作動中における潤滑油の流れについて説明する。

シリンダブロックに設けたオイルギャラリーから、ジャーナル10を支承する主軸受を構成する一対の半円筒形状のすべり軸受30A、30Bのうち、内周面に油溝36が形成された半円筒形状のすべり軸受30Aの壁を貫通して形成された開口を通じて、潤滑油溝36内に潤滑油が供給される。回転するジャーナル10に形成された直径方向貫通孔10aの両端開口が潤滑油溝36と間欠的に連通するが、その連通時に貫通孔10a内に潤滑油圧が作用し、更には貫通孔10aに連通する潤滑油路20にも潤滑油供給圧力が作用し、クランクピン12の外周面に存在する潤滑油路20の出口(開口)から、クランクピン12とコンロッド軸受22の間の摺動面部に潤滑油が供給される。

【実施例1】

【0021】

図2、図3は、本発明の実施例1に係わる半円筒形状のすべり軸受30Aを示す。図2は、すべり軸受30Aの内周面を見た図、図3は、図2におけるIII−III線に沿う断面図、図4は、図2におけるIV−IV線に沿う断面図である。

【0022】

先ず、図4に示されているすべり軸受30Aの積層構造について説明する。すべり軸受30Aは、補剛材である鋼製裏金30aと、鋼製裏金30aに対して接合されたアルミニウム系軸受合金または銅系軸受合金から成る軸受合金層30bと、軸受合金層30b上に被着した樹脂製摺動層30cとから成る半円筒形積層構造体である。樹脂製摺動層30cは、すべり軸受30Aの内周面(軸受摺動面)32を覆っている。

樹脂製摺動層30cの厚さは、好適には0.5〜30μm、更に好適には0.5〜3μmである。

【0023】

すべり軸受30Aは、その円周方向両端面34を、同じく半円筒形状のすべり軸受30B(図1)の円周方向両端面と突き合わせ、円筒形状体を構成して使用される。

すべり軸受30Aは、その内周面(軸受摺動面)32の幅方向中央部に、円周方向に延在する潤滑油用油溝36を有する。油溝36は、内周面の全長に亘って形成され、両端面34で溝端が開放されている。また、油溝36は、その溝底面が、平坦部なしに連続的に起伏する複数の山36Aと複数の谷36Bから成る凹凸面になされている。本実施例では、複数の谷36Bの最深部が、軸受中心(軸線)に対する半径rの円弧(38)上にある。

ここで、内周面(軸受摺動面)32を基準面とする油溝36の深さをH(これは、内周面32から谷36Bの最深部までの深さに等しい)とし、凹凸面の高低差すなわち山の高さをh(本実施例では一定)としたとき、Hとhは、以下の関係式(1)を満たすようになされている。好適には、山の高さhは10μm以上になされる。

【0024】

h<0.15H ……(1)

【0025】

すべり軸受30Aは以上のように形成されており、軸受壁を貫通して形成された図示されない油穴を通じて、油溝36内に潤滑油が供給され、軸受端面34側に向かって油溝36内を円周方向に流れる。油溝36の底面の凹凸高低差(山の高さh)が、好適には10μm以上の凹凸面になされており、この凹凸面が、潤滑油と共に油溝内に混入して油溝の底面に沿って転動する異物の抵抗になり、異物の移動速度を低下させる。軸受円周方向端部領域に到達した異物は移動速度が遅く、円周方向に直進しようとする慣性力が小さいので、軸受幅方向端部から軸受外部に向かって、潤滑油と共に首尾よく排出することができる。

また、凹凸面の高低差を、h<0.15Hの関係式を満たすように形成したことにより、凹凸面の谷部分および山部分に沿って流れる時の潤滑油の圧力変化を最小限にし、さらに溝底面を連続した凹凸面で形成して圧力を緩やかに変化するようにしたことにより、潤滑油が油溝内を円滑に流れる。好適には、異物の転動速度を低下させるために円周方向油溝の溝底面が、連続する6つ以上の凹凸(山と谷)で形成される。

*具体的数値の一例: 軸受内径寸法45mm、溝深さHが0.8mmの溝を形成したすべり軸受の場合には凹凸の高低差すなわち山の高さhは10μm以上0.12mm未満にすることが好ましい。連続する谷36Bまたは山36Aのピッチは、円周方向油溝の溝底面を連続する6つ以上の凹凸(山と谷)で形成するように円周角度36°以下となるピッチにすることが好ましい。

【0026】

溝底に連続凹凸面を有する油溝36の加工は、切削加工やプレス加工等の一般的な方法で行なうことができる。切削加工の場合には、切削カッターの回転軸中心を溝底凹凸に相当する軌跡を描くように変動させて形成することができる。溝深さH、および、溝幅寸法は、従来のすべり軸受と同様に内燃機関の軸受部分の仕様により決まるものであり、特に制約はない。また、従来のすべり軸受と同様に油溝の側面に面取部分を形成することもできる。

【実施例2】

【0027】

図5、図6は、本発明の実施例2に係わる半円筒形状のすべり軸受40を示す。図5は、すべり軸受40の内周面を見た図であり、図6は、図5におけるVI−VI線に沿う断面図である。

すべり軸受30Aと同様に、すべり軸受40は、その内周面(軸受摺動面)42に、樹脂製摺動層が形成されている。

また、すべり軸受30Aと同様に、すべり軸受40は、その内周面(軸受摺動面)42の幅方向中央部に、円周方向に延在する油溝46を有する。油溝46は、油溝36と違って、内周面の全長に亘って形成されておらず、溝端が軸受両端面44で開放されていない。このように、両端面44で溝端を開放させない構成を採用すると、溝端からの潤滑油漏れ量が減少し、潤滑油に付随する異物の移動速度が低下する。軸受円周方向端部領域に到達した異物は移動速度が遅く、直進しようとする慣性力が小さいので、軸受幅方向端部から潤滑油と共に排出することができる。

【0028】

本実施例における溝底の連続凹凸面も、基本的には、油溝36の構造と同じであるが、油溝46が内周面の全長に亘って形成されていない点、および、内周面(軸受摺動面)42を基準面とする油溝46の深さHが、すべり軸受40の円周方向長さの中央部で最大になされ、両溝端に向かって次第に小さくなされている点で、油溝36の構造と異なる。この場合、溝深さHと、山の高さhとの関係は、軸受円周方向における任意の山の高さhと、この山に隣接する谷部における溝深さHとが前記数式1を満たすようになされる。

【実施例3】

【0029】

図7、図8は、本発明の実施例3に係わる半円筒形状のすべり軸受50を示す。図7は、すべり軸受50の内周面を見た図であり、図8は、図7におけるVIII−VIII線に沿う断面図である。

すべり軸受50は、その内周面(軸受摺動面)52に、すべり軸受30Aと同様に樹脂製摺動層が形成されている。

すべり軸受50は、油溝56の溝端が軸受両端面54で開放されている点を除き、すべり軸受40とほぼ同様な油溝構造を有する。

油溝56の溝深さHが、すべり軸受50の円周方向長さの中央部で最大になされ、両溝端に向かって次第に小さくなされていることにより、溝端からの潤滑油漏れ量が減少し、潤滑油に付随する異物の移動速度が低下する。軸受周方向端部に到達した異物は移動速度が遅く、直進しようとする慣性力が小さいので、軸受幅方向端部から潤滑油と共に排出することができる。

【0030】

以上、本発明の3つの実施例について説明したが、油溝深さHを軸受の円周方向中央部から端部に向かって小さくなるように油溝を形成するすべり軸受において、円周方向油溝の端部近傍の溝深さHが非常に小さくなるために、溝底面凹凸の高低差を溝深さHに対し15%未満にすることが、加工機械の精度との関係によって困難である場合には、油溝円周方向端部近傍範囲においては、溝深さHに対する凹凸高低差hが15%以上である溝底凹凸面で形成し、あるいはまた、平坦な溝底面を形成することを許容できる。ただし、この範囲は、円周方向溝の端部から円周方向角度15°以内にすることが好ましい。

また、図示例に限定されず、円周方向油溝の端部が軸受の片側端面でのみ開放される場合も可能であり、油溝底面の円周方向に沿う断面形状は、実施例に示すような単一円弧に沿う形状に限らず、曲率の異なる複数の円弧に沿う形状であってもよい。

なお、本願のすべり軸受には従来のすべり軸受と同じく、すべり軸受の厚さを軸受円周方向の中央部から端部に向かって薄くなるように偏肉させてもよく、また、軸受円周方向端部の軸受内周面側にクラッシュリリーフや面取りを形成してもよい。

【0031】

以下で説明する比較例1、2のいずれも、実施例1〜3と同様に、軸受内周面(軸受摺動面)に、同様な樹脂製摺動層が形成されている。

[比較例1]

図9、図10は、比較例1に係わる公知の半円筒形状すべり軸受60を示す。図7は、すべり軸受60の内周面を見た図であり、図10は、図9におけるX−X線に沿う断面図である。すべり軸受60は、その内周面(軸受摺動面)62の幅方向中央部に、円周方向に延在する油溝66を有する。油溝66は、内周面の全長に亘って形成され、軸受両端面64で溝端が開放されている。油溝66の溝底面は、起伏のない平坦面である。

【0032】

[比較例2]

図11、図12は、比較例2に係わる半円筒形状すべり軸受70を示す。図11は、すべり軸受70の内周面を見た図であり、図12は、図11におけるXII−XII線に沿う断面図である。すべり軸受70は、その内周面(軸受摺動面)72の幅方向中央部に、円周方向に延在する油溝76を有する。油溝76は、内周面の全長に亘って形成され、軸受両端面74で溝端が開口されている。油溝76の底面は、溝両端部分を除く、中央領域の大部分が比較例1の油溝66と同様に起伏のない平坦面である。溝両端部分における油溝76の底面には、溝深さHの50%である高さhを有する各複数の隆起部78が形成され、他の箇所に比して溝横断面面積が小さくなっている。

【0033】

実施例1〜3と比較例1,2の比較

実施例では、軸受の壁に設けた油穴(図示せず)を通じて円周方向油溝内に供給された潤滑油が油溝内を円周方向に流れる。油溝の溝底面を、好適には10μm以上の高低差の凹凸面により形成したことにより、凹凸面は、潤滑油と共に油溝内に進入して油溝底面に沿って転動する異物の抵抗になり、異物の移動速度を低下させる。軸受円周方向端部に到達した異物は移動速度が遅く、円周方向に直進しようとする慣性力が小さいので軸受幅方向端部より排出される潤滑油と共に排出することができる。凹凸面の高低差hを油溝深さHの15%未満とし、谷部および山部に沿って流れる時の潤滑油の圧力変化を最小限になし、さらに、溝底面を連続した凹凸面で形成して潤滑油圧力が穏やかに変化するように構成したので、潤滑油は油溝内を円滑に流れる。

比較例1の場合、油溝内に潤滑油と共に進入した異物は、油溝底面に沿って転動するが、溝底面が平坦であるため抵抗が少なく、異物の移動速度を低下させる効果はない。このため、異物の円周方向に直進しようとする慣性力が大きく、軸受の円周方向端面に到達した異物が軸受幅方向に排出されることなく、対をなす相手側半割形状軸受(図示せず)の軸受摺動面領域に進入しやすい。

比較例2の場合、油溝内を円周方向に流れる潤滑油は軸受の円周方向端部付近の油溝底面に断続的に形成された隆起部付近で局部的で急激な潤滑油の圧力変動が生じるため、油溝内を潤滑油が円滑に流れず圧力損失が生じる。また、潤滑油流れ方向に対する隆起部の下流側では、絞り効果によって潤滑油の流速が大きくなるため、異物の移動速度も速くなる。このため、異物の円周方向に直進しようとする慣性力が大きく、軸受の円周方向端面に到達した異物が、軸受幅方向に排出されることなく、対となる相手側半割形状軸受(図示せず)の軸受摺動面領域に進入しやすい。また、隆起部による円周方向溝内の潤滑油の急激な圧力変動により異物が潤滑油中で浮上し、隆起部を有する軸受自体の軸受摺動面領域への進入も生じやすくなるという新たな問題も発生する。

【0034】

以上、実施例1〜3では、軸受外部への異物排出性が良好であるため、ジャーナル部用すべり軸受の油溝を経て、潤滑油と共にクランクピン部用すべり軸受へ送られる異物の量を極力抑えることができ、ジャーナル部用およびクランクピン部用すべり軸受の内周面領域に異物が進入し難く、異物による樹脂製摺動層の損傷の機会が少ない。

これに対して、比較例1,2では、前記のとおり、軸受外部へ異物が排出され難い。ジャーナル部用すべり軸受の外部に排出されない異物は、ジャーナル部用すべり軸受の内周面領域に進入するだけでなく、潤滑油とともにクランクピン部のすべり軸受の内周面領域にも進入しやすい。すべり軸受の摺動面領域に異物が進入すると、すべり軸受の内周面に付与した樹脂製摺動層の破損や剥離が発生して、樹脂製摺動層の消失が生じる結果になる。

【0035】

実施例では、クランク軸のジャーナル部に適用するすべり軸受の内周面に樹脂製摺動層を形成した構造の説明を行なったが、クランクピン部に適用するすべり軸受の内周面にのみ樹脂製摺動層を形成してもよく、最も好ましくは、ジャーナル部およびクランクピン部用の両すべり軸受の内周面に樹脂製摺動層を形成する。

【符号の説明】

【0036】

10 クランク軸のジャーナル

10a 貫通孔

12 クランクピン

14 コンロッド

16 大端部ハウジング

16A コンロッド側大端部ハウジング

16B キャップ側大端部ハウジング

20 潤滑油路

24 半円筒形軸受

26 半円筒形軸受

30A すべり軸受

30B すべり軸受

30a 鋼製裏金

30b 軸受合金層

30c 樹脂製摺動層

32 内周面(軸受摺動面)

34 端面

36 油溝

36A 山

36B 谷

38 円弧

40 すべり軸受

42 内周面(軸受摺動面)

44 端面

46 油溝

50 すべり軸受

52 内周面(軸受摺動面)

54 端面

56 油溝

60 すべり軸受

62 内周面(軸受摺動面)

64 端面

66 油溝

70 すべり軸受

72 内周面(軸受摺動面)

74 端面

76 油溝

78 隆起部

H 油溝の深さ

h 山の高さ

【特許請求の範囲】

【請求項1】

内部給油路構造を有するクランク軸のジャーナル部およびクランクピン部が、それぞれ、一対の金属製半円筒形状軸受を組み合わせた円筒形状体であるすべり軸受で支承される、内燃機関のクランク軸を支承する軸受装置であり、

前記ジャーナル部用すべり軸受および前記クランクピン部用すべり軸受のうち、少なくとも前記ジャーナル部用すべり軸受、または両方のすべり軸受について、該すべり軸受を構成する前記一対の半円筒形状軸受が、その内周面に樹脂製摺動層を有し、

また、前記ジャーナル部用すべり軸受を構成する前記一対の半円筒形状軸受のうち、少なくとも一方の半円筒形状軸受の内周面に円周方向に延在する油溝が形成され、該油溝の内表面には前記樹脂摺動層が形成されている、前記軸受装置において、

前記油溝は、前記少なくとも一方の半円筒形状軸受の円周方向長さの中央部を含み、

前記油溝の溝底面が、平坦部なしに連続的に起伏する複数の山と複数の谷から成る凹凸面になされており、

前記軸受内周面すなわち軸受摺動面と前記谷の深さとで規定される溝深さをH、前記凹凸面の高低差すなわち前記山の高さをhとしたとき、前記複数の山のうちの任意の山と、これに隣接する位置にある前記谷との寸法関係が、関係式h<0.15Hによって規定されることを特徴とする内燃機関のクランク軸を支承する軸受装置。

【請求項2】

前記山の高さhが10μm以上であることを特徴とする請求項1に記載された内燃機関のクランク軸を支承する軸受装置。

【請求項3】

前記油溝が、前記半円筒形状軸受の円周方向全長に亘って軸受内周面に形成されていることを特徴とする請求項1または請求項2に記載された内燃機関のクランク軸を支承する軸受装置。

【請求項4】

前記油溝の円周方向長さが、半円筒形状軸受の円周方向全長よりも短く、該油溝の円周方向両端部の少なくとも一方が、半円筒形状軸受の円周方向端面に達していないことを特徴とする請求項1または請求項2に記載された内燃機関のクランク軸を支承する軸受装置。

【請求項5】

前記軸受内周面すなわち軸受摺動面と前記溝底面の谷部とで規定される溝深さについて、前記半円筒形状軸受の円周方向長さの中央部における溝深さをd0、円周方向の油溝両端部における溝深さをd1としたとき、前記油溝が、関係式d1≦d0を満たすことを特徴とする請求項1から請求項4までのいずれか1項に記載された内燃機関のクランク軸を支承する軸受装置。

【請求項6】

前記樹脂製摺動層の厚さが0.5〜3μmである請求項1から請求項5までのいずれか1項に記載された内燃機関のクランク軸を支承する軸受装置。

【請求項1】

内部給油路構造を有するクランク軸のジャーナル部およびクランクピン部が、それぞれ、一対の金属製半円筒形状軸受を組み合わせた円筒形状体であるすべり軸受で支承される、内燃機関のクランク軸を支承する軸受装置であり、

前記ジャーナル部用すべり軸受および前記クランクピン部用すべり軸受のうち、少なくとも前記ジャーナル部用すべり軸受、または両方のすべり軸受について、該すべり軸受を構成する前記一対の半円筒形状軸受が、その内周面に樹脂製摺動層を有し、

また、前記ジャーナル部用すべり軸受を構成する前記一対の半円筒形状軸受のうち、少なくとも一方の半円筒形状軸受の内周面に円周方向に延在する油溝が形成され、該油溝の内表面には前記樹脂摺動層が形成されている、前記軸受装置において、

前記油溝は、前記少なくとも一方の半円筒形状軸受の円周方向長さの中央部を含み、

前記油溝の溝底面が、平坦部なしに連続的に起伏する複数の山と複数の谷から成る凹凸面になされており、

前記軸受内周面すなわち軸受摺動面と前記谷の深さとで規定される溝深さをH、前記凹凸面の高低差すなわち前記山の高さをhとしたとき、前記複数の山のうちの任意の山と、これに隣接する位置にある前記谷との寸法関係が、関係式h<0.15Hによって規定されることを特徴とする内燃機関のクランク軸を支承する軸受装置。

【請求項2】

前記山の高さhが10μm以上であることを特徴とする請求項1に記載された内燃機関のクランク軸を支承する軸受装置。

【請求項3】

前記油溝が、前記半円筒形状軸受の円周方向全長に亘って軸受内周面に形成されていることを特徴とする請求項1または請求項2に記載された内燃機関のクランク軸を支承する軸受装置。

【請求項4】

前記油溝の円周方向長さが、半円筒形状軸受の円周方向全長よりも短く、該油溝の円周方向両端部の少なくとも一方が、半円筒形状軸受の円周方向端面に達していないことを特徴とする請求項1または請求項2に記載された内燃機関のクランク軸を支承する軸受装置。

【請求項5】

前記軸受内周面すなわち軸受摺動面と前記溝底面の谷部とで規定される溝深さについて、前記半円筒形状軸受の円周方向長さの中央部における溝深さをd0、円周方向の油溝両端部における溝深さをd1としたとき、前記油溝が、関係式d1≦d0を満たすことを特徴とする請求項1から請求項4までのいずれか1項に記載された内燃機関のクランク軸を支承する軸受装置。

【請求項6】

前記樹脂製摺動層の厚さが0.5〜3μmである請求項1から請求項5までのいずれか1項に記載された内燃機関のクランク軸を支承する軸受装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−36618(P2013−36618A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2012−221862(P2012−221862)

【出願日】平成24年10月4日(2012.10.4)

【分割の表示】特願2009−157839(P2009−157839)の分割

【原出願日】平成21年7月2日(2009.7.2)

【出願人】(591001282)大同メタル工業株式会社 (179)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成24年10月4日(2012.10.4)

【分割の表示】特願2009−157839(P2009−157839)の分割

【原出願日】平成21年7月2日(2009.7.2)

【出願人】(591001282)大同メタル工業株式会社 (179)

【Fターム(参考)】

[ Back to top ]