内燃機関のクランク軸用すべり軸受

【課題】異物排出性に優れた内燃機関のクランク軸用のすべり軸受を提供すること。

【解決手段】内燃機関のクランク軸用のすべり軸受10であって、互いに組み合わされてすべり軸受10を形成する一対の半円筒形状軸受14、16と、内周面の各円周方向端部領域に、半円筒形状軸受14,16の軸線方向の全幅に亘って軸受壁厚を減ずることによって形成されたクラッシュリリーフ12、82とを有するすべり軸受10において、クラッシュリリーフ12.82のうちの少なくとも1つが、軸受壁厚減少量であるクラッシュリリーフ逃し深さであって、半円筒形状軸受14.16の円周方向において各端部で最大で、円周方向中央部に向かって漸減しており、且つ半円筒形状軸受14,16の軸線方向において中央部で最小で、両端部に向かって漸増しているクラッシュリリーフ逃し深さを有する凸状クラッシュリリーフ12,82のすべり軸受10である。

【解決手段】内燃機関のクランク軸用のすべり軸受10であって、互いに組み合わされてすべり軸受10を形成する一対の半円筒形状軸受14、16と、内周面の各円周方向端部領域に、半円筒形状軸受14,16の軸線方向の全幅に亘って軸受壁厚を減ずることによって形成されたクラッシュリリーフ12、82とを有するすべり軸受10において、クラッシュリリーフ12.82のうちの少なくとも1つが、軸受壁厚減少量であるクラッシュリリーフ逃し深さであって、半円筒形状軸受14.16の円周方向において各端部で最大で、円周方向中央部に向かって漸減しており、且つ半円筒形状軸受14,16の軸線方向において中央部で最小で、両端部に向かって漸増しているクラッシュリリーフ逃し深さを有する凸状クラッシュリリーフ12,82のすべり軸受10である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一対の半円筒形状軸受を組み合わせて円筒形状に構成される、内燃機関のクランク軸用のすべり軸受に関するものである。

【背景技術】

【0002】

内燃機関のクランク軸は一般に、そのジャーナル部において、内燃機関のシリンダブロック下部に設けた一対の半円筒形状軸受から成る主軸受によって支持される。この主軸受を潤滑するために、潤滑油がオイルポンプによって、シリンダブロック壁内に形成されたオイルギャラリーおよび主軸受の壁部に形成された貫通口を通して、主軸受の内周面に円周方向に形成された潤滑油溝内に供給される。クランク軸はまた、ジャーナル部を半径方向に貫通する第1潤滑油路であって、その両端開口が主軸受の潤滑油溝と連通する第1潤滑油路と、この第1潤滑油路から分岐してクランクアーム部を通して延びる第2潤滑油路と、第2潤滑油路に接続された第3潤滑油路であって、その両端がクランクピンの外周面上で開口するようにクランクピンを半径方向に貫通する第3潤滑油路とを有し、それによって主軸受の潤滑油溝内に供給された潤滑油は、これら第1潤滑油路、第2潤滑油路および第3潤滑油路を通して、クランク軸のクランクピン部用のコンロッド軸受の内周面に供給される(特許文献1)。

【0003】

内燃機関の初期運転時には、上述した主軸受およびコンロッド軸受といったクランク軸用すべり軸受に供給される潤滑油中に、潤滑油路内に残留した異物、すなわち油路を切削加工した時の金属加工屑や鋳造時の鋳砂等が混入しがちである。これら異物は、クランク軸の回転に伴い軸受上の潤滑油の流れに付随するが、従来の内燃機関用すべり軸受では、軸受の円周方向端部に形成したクラッシュリリーフや面取等によって形成される、軸部との隙間を通して潤滑油と共に軸受外部に排出される。

【0004】

上述したクラッシュリリーフは、図10に示すように、半円筒形状軸受84の円周方向端部領域において壁部の厚さを回転中心と同心である本来の内周面92(主要円弧)から半径方向に逃し深さRDだけ減じることによって形成される逃し空間82のことであり、これは、例えば一対の半円筒形状軸受をクランク軸のジャーナル部またはコンロッドに組み付けた時に生じ得る半円筒形状軸受の突き合せ端面の位置ずれや変形を吸収するために形成される。したがってクラッシュリリーフが形成された半円筒形状軸受の円周方向端部領域での軸受内周面の曲率中心位置は、その他の領域における軸受内周面(主要円弧)の曲率中心位置と異なる(SAE J506(項目3.26および項目6.4)、DIN1497、セクション3.2、JIS D3102参照)。クラッシュリリーフはまた、半円筒形状軸受の円周方向両端を下端面として水平面H上に置いた時の水平面Hからクラッシュリリーフ形成領域の上縁94までの高さとして表される逃し長さRLを有し、逃し深さRDは、この逃し長さRLに亘って、軸受の円周方向端部から中央部に向かって漸減している。

【0005】

従来の構成において、クラッシュリリーフの逃し長さRLおよび逃し深さRDは、半円筒形状軸受の軸線方向(幅方向)の全体に沿って一定であった(特許文献2の段落0043、0045、0047等、特許文献3)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平08−277831号公報

【特許文献2】特開2008−095858号公報

【特許文献3】特開2005−069283号公報

【特許文献4】実開平04−063810号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

図11に例示するクランクピン部18用の従来のすべり軸受80の場合、潤滑油はクランクピン部18内の潤滑油路20を通して、クランクピン部18の外周面に開口する油穴21よりすべり軸受80の摺動面とクランクピン部18の外周面との間の隙間(軸受隙間)に供給される。しかし、潤滑油に混入した軸受隙間より大きなサイズの異物は軸受隙間に進入しにくく、一方、すべり軸受80のクラッシュリリーフ82のところで排出されやすい。

【0008】

したがって、図12、および図12のX矢視図である図13に示すように、大きいサイズの異物30は、矢印Rの方向に相対回転するクランクピン部18の油穴21が上側の半円筒形状軸受84のクラッシュリリーフ82aと連通したときに軸受隙間に進入する。回転するクランクピン部18の油穴21から排出された異物30にはクランクピン部18の回転方向に進もうとする慣性力が作用しているので、異物30はその後クランクピン部18の回転方向の前方側に流れ、下側の半円筒形状軸受86のクラッシュリリーフ82b内に進入する。

【0009】

図13に示すように、油穴21を出た異物30はしばしば直進し、図15に示すように下側の半円筒形状軸受86側のクラッシュリリーフ82b内で油穴21の通過範囲に移動する。図14に示すように下側の半円筒形状軸受86のクラッシュリリーフ82bにおける軸受隙間はクランクピン部18の回転方向の前方に向かって次第に小さくなっているので、直進した異物30は、隙間が小さくなった領域でクランクピン部18の表面によってクラッシュリリーフ82bの底面に押し込まれ、滞留しやすい。そして滞留した異物30が油穴21の回転方向後方の側面によって引きずられると、下側の半円筒形状軸受86の内周面を傷つけることがある。

【0010】

本発明の目的は、主軸受およびコンロッド軸受といったクランク軸用すべり軸受において、軸受摺動面と軸表面との間に供給される潤滑油に混入した異物を排出しやすく、それによって軸受摺動面や軸表面の損傷を防止する、改良されたクラッシュリリーフを有するクランク軸用すべり軸受を提供することである。

【課題を解決するための手段】

【0011】

上述した目的を達成するために、本発明の1つの観点によれば、内燃機関のクランク軸用のすべり軸受であって、互いに組み合わされてすべり軸受を形成する一対の半円筒形状軸受と、各半円筒形状軸受の内周面の各円周方向端部領域に、半円筒形状軸受の軸線方向の全幅に亘って軸受壁厚を減ずることによって形成されたクラッシュリリーフとを有するすべり軸受において、クラッシュリリーフのうちの少なくとも1つが、軸受壁厚減少量であるクラッシュリリーフ逃し深さRDであって、半円筒形状軸受の円周方向において各端部で最大で、円周方向中央部に向かって漸減しており、且つ半円筒形状軸受の軸線方向において中央部で最小で、両端部に向かって漸増しているクラッシュリリーフ逃し深さRDを有する凸状クラッシュリリーフであるすべり軸受が提供される。

【0012】

本発明によるすべり軸受において、好適には、凸状クラッシュリリーフは、半円筒形状軸受をその円周方向両端面が下端面となるように水平面上に置いた場合の水平面から軸受内周面上のクラッシュリリーフの上縁までの高さとして表されるクラッシュリリーフ逃し長さRLが、軸線方向両端部で最大RL1であり、また軸線方向中央部でのクラッシュリリーフ逃し長さRL2が、最大逃し長さRL1の75%以下であり、より好適には60%以下であるように形成される。また好適には、凸状クラッシュリリーフの軸線方向中央部でのクラッシュリリーフ逃し長さRL2は0.5mm以上であり、軸線方向端部でのクラッシュリリーフ逃し長さRL1は20mm以下である。

【0013】

さらに、本発明によるすべり軸受において、好適には、凸状クラッシュリリーフは、半円筒形状軸受の円周方向端部におけるクラッシュリリーフ逃し深さRDが、軸線方向両端部で最大RD1であり、また軸線方向中央部でのクラッシュリリーフの逃し深さRD2が、最大逃し深さRD1の75%以下、より好適には60%以下であるように形成される。また好適には、凸状クラッシュリリーフの軸線方向中央部でのクラッシュリリーフ逃し深さRD2は0.005mm以上であり、軸線方向端部でのクラッシュリリーフ逃し深さRD2は1mm以下である。

また本発明によれば、クラッシュリリーフは、その上縁が軸受内周面上で弧を描くように形成されることができ、あるいはその上端が軸受内周面上で直線状であるように形成されることができる。

【0014】

本発明の他の観点によれば、上述したすべり軸受と、このすべり軸受によって支持される軸部とから構成される軸受装置であって、上述した凸状クラッシュリリーフが、半円筒形状軸受の、軸部の回転方向後方側の円周方向端部に形成された軸受装置が提供される。

【0015】

本発明の他の目的、特徴および利点は添付図面に関する以下の本発明の実施例の記載から明らかになるであろう。

【図面の簡単な説明】

【0016】

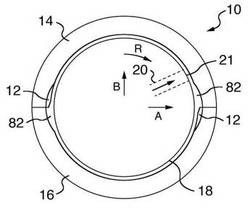

【図1】本発明の一実施例に係るクラッシュリリーフを有するすべり軸受の側面図。

【図2】図1に示すすべり軸受の一方の半円筒形状軸受を内周面側から見たB矢視図。

【図3】図1に示すすべり軸受の一方の半円筒形状軸受の改良されたクラッシュリリーフを有する円周方向端部の拡大側面図。

【図4】図3に示すすべり軸受の円周方向端部を回転中心側から見た図。

【図5】図2に示す半円筒形状軸受の円周方向端部の拡大図。

【図6】動作中の図1に示すすべり軸受の接合部を回転中心側から見たA矢視図。

【図7】別の動作中の図1に示すすべり軸受の接合部を回転中心側から見たA矢視図。

【図8】本発明の他の実施例に係るクラッシュリリーフを示す、図4に相当する図。

【図9】本発明の他の実施例に係るクラッシュリリーフを示す、図5に相当する図。

【図10】従来のクラッシュリリーフが形成された半円筒形状軸受の円周方向端部の拡大側面図。

【図11】図10に示すクラッシュリリーフを有する従来のすべり軸受の側面図。

【図12】異物が進入する様子を示す、図11に示したすべり軸受のクラッシュリリーフ部分の拡大図。

【図13】図12のクラッシュリリーフ部分を内周面側から見たX矢視図。

【図14】進入した異物が滞留する様子を示す、図11に示したすべり軸受のクラッシュリリーフ部分の拡大図。

【図15】図14のクラッシュリリーフ部分を内周面側から見たY矢視図。

【実施例1】

【0017】

図1は、本発明の一実施例に係るすべり軸受10を示す。この場合、すべり軸受10は一対の半円筒形状軸受14、16から成るコンロッド軸受であり、内燃機関のコンロッド(図示せず)とクランク軸のクランクピン部18との間に配置される。図1の矢印Rは、クランクピン部18の回転方向を示す。各半円筒形状軸受14、16は、クランクピン部18の回転方向後方側に位置する円周方向端部に改良されたクラッシュリリーフ(凸状クラッシュリリーフ)12を、クランクピン部18の回転方向前方側に位置する円周方向端部に従来のクラッシュリリーフ82を有している。クランクピン部18の内部には潤滑油路20が形成され、クランクピン部18の表面に開口する油穴21から軸受摺動面に潤滑油が供給される。尚、図1ではクランクピン部18とすべり軸受10の内周面との間の隙間が実際の縮尺よりも大きく示されているが、図1は模式図に過ぎず、実際には適切な隙間が当業者には選択可能である。

【0018】

図2〜5から理解されるように、例えば上側の半円筒形状軸受14において、クラッシュリリーフ12は、円周方向端部領域において壁部の厚さを軸受の本来の内周面(主要円弧)22から半径方向に逃し深さRDだけ減じることによって軸受の幅Wに亘って形成されている。半円筒形状軸受14の円周方向端部におけるクラッシュリリーフ12の逃し深さRDは、軸線方向中央部で最小(RD2)で、そこから軸線方向端部に向かって漸増し、軸線方向端部で最大(RD1)になっている(図5)。尚、この逃し深さRDは円周方向中央部に向かって漸減しており、クラッシュリリーフ12の上縁24で0になる(図3および図4)。

【0019】

また図3および図4に示すように、半円筒形軸受14の円周方向両端を下端面として水平面H上に置いた時の水平面Hからクラッシュリリーフ12の上縁24までの高さであるクラッシュリリーフの逃し長さRLは、軸線方向中央部で最小(RL2)で、そこから軸線方向端部に向かって漸増し、軸線方向端部で最大(RL1)になっている。クラッシュリリーフ12の逃し深さRDが図5に示すように端部で弧を描くように形成されるこの実施例の場合、クラッシュリリーフ12の上縁24もまた軸受内周面上に弧を描いている。

【0020】

図6および図7は、図1に示すすべり軸受10のクラッシュリリーフ12、82の部分を内周面側から見たA矢視図である。図6には、ある時点におけるクランクピン部18の油穴21の位置が点線で示され、また図7には、その後クラッシュリリーフ12、82上を通過した位置にある油穴21の位置が点線で示されている。潤滑油に混入した、クランクピン部18の表面と軸受の本来の内周面22との間の軸受隙間よりも大きいサイズの異物30は、図6に示すように油穴21から従来のクラッシュリリーフ82の領域に進入し、慣性力によって矢印の方向に移動するが、図7に示すように下側の半円筒形状軸受16の改良されたクラッシュリリーフ12内では、矢印のように軸線方向両端部に向かって分岐した潤滑油の流れのために、油穴21の通過する範囲に滞留しにくい。したがって油穴21の回転方向後方の側面によって引きずられ、下側の半円筒形状軸受16の摺動面を傷つけることが防止される。

【0021】

尚、好適には、クランクピン部18の表面に開口する油穴21は、すべり軸受10の軸線方向中央部に整合するように配置される。これにより、軸線方向中央部から左右に分岐した潤滑油の流れが形成されやすく、異物30がこの流れに付随して軸線方向端部へと流れやすくなる。したがってクラッシュリリーフ12の油穴21が通過する領域には、異物30の滞留しがちな部分が形成されにくくなり、異物30が油穴21の側面に引きずられてすべり軸受10の摺動面を傷つけることがより効果的に防止される。

【0022】

本実施例において、好適には、軸線方向中央部でのクラッシュリリーフ逃し長さRL2は最大逃し長さRL1の75%以下であり、より好適には60%以下である。また好適には、軸線方向中央部でのクラッシュリリーフの逃し深さRD2は最大逃し深さRD1の75%以下であり、より好適には60%以下である。

【0023】

本実施例において、好適には、クラッシュリリーフ12の軸線方向中央部での逃し長さRL2は0.5mm以上であり、軸線方向中央部での逃し深さRD2は0.005mm以上である。これらの寸法は、一対の半円筒形状軸受の円周方向端面同士の位置ずれにより軸受内周面上に段差が形成されても油膜破断が生じ難くするという従来のすべり軸受に要求される機能を果たすために必要とされる。

【0024】

また好適には、クラッシュリリーフ12の軸線方向端部での逃し長さRL1は20mm以下であり、軸線方向端部での逃し深さRD1は1mm以下である。これは、これらの寸法を越えると軸線方向端部での軸受隙間が大きくなりすぎて油の漏れ量が多くなってしまうからである。

【0025】

上記実施例1では、各半円筒形状軸受14、16の、クランクピン部18の回転方向後方側の円周方向端部のみに改良されたクラッシュリリーフ12を形成しているが、本発明はこれに限定されず、一対の半円筒形状軸受14、16のクラッシュリリーフが全て改良されたクラッシュリリーフであってもよいことが理解されよう。この場合、各半円筒形状軸受14、16がクランクピン部18の回転方向に対して誤って組み付けられることが防止される。また、各半円筒形状軸受14、16の何れか一方が、クランクピン部18の回転方向後方側の円周方向端部のみに改良されたクラッシュリリーフ12を形成されていてもよい。

【実施例2】

【0026】

本発明の第2の実施例は、図8および図9に示すように、各半円筒形状軸受14’が、クランクピン部の回転方向後方側の円周方向端部に改良されたクラッシュリリーフ12’を有し、このクラッシュリリーフ12’が、壁部の厚さを軸受の本来の内周面(主要円弧)22から半径方向に逃し深さRDだけ減じることによって軸受の幅Wに亘って形成されている点で上述した実施例と同様である。しかし、第2の実施例において、半円筒形状軸受14’の円周方向端部におけるクラッシュリリーフ12’の逃し深さRDは軸線方向中央部で最小(RD2)で、そこから軸線方向端部に向かって「直線的」に漸増し、軸線方向端部で最大(RD1)になっている(図9)。

【0027】

また図8に示すように、クラッシュリリーフ12’の上縁24’までの高さであるクラッシュリリーフの逃し長さRLは、軸線方向中央部で最小(RL2)で、そこから軸線方向端部に向かって「直線的」に漸増し、軸線方向端部で最大(RL1)になっている。クラッシュリリーフ12’の逃し深さRDが図9に示すように端部で直線状になされているこの実施例の場合、クラッシュリリーフ12’の上縁24’は軸受内周面上にV字形に描かれる。

【0028】

尚、第2の実施例においても、軸線方向中央部でのクラッシュリリーフ逃し長さRL2は最大逃し長さRL1の75%以下であり、より好適には60%以下であること、また軸線方向中央部でのクラッシュリリーフ逃し深さRD2は最大逃し深さRD1の75%以下であり、より好適には60%以下であることが理解されよう。

【0029】

さらに、本実施例においても、好適には、クラッシュリリーフ12’の軸線方向中央部での逃し長さRL2は0.5mm以上であり、軸線方向中央部での逃し深さRD2は0.005mm以上であること、またクラッシュリリーフ12’の軸線方向端部での逃し長さRL1は20mm以下であり、軸線方向端部での逃し深さRD1は1mm以下であることが理解されよう。

【0030】

以上の実施例において、クランク軸のクランクピン部用のすべり軸受を例として説明したが、本発明はクランク軸のジャーナル部用のすべり軸受に適用してもよいことに留意されたい。またすべり軸受の幅寸法は内燃機関の容量により決まるものであり、それゆえ本発明で制限する必要はない。さらに、すべり軸受には、クラッシュリリーフとは別に、製造および組み立てを容易にする目的で、通常の面取りを各縁部に形成してもよいことは明らかである。

【0031】

上記記載はいくつかの実施例についてなされたが、本発明はそれに限らず、本発明の精神と添付の請求の範囲の範囲内で種々の変更および修正をすることができることは当業者に明らかである。

【符号の説明】

【0032】

10 すべり軸受

12、12’ 改良されたクラッシュリリーフ(凸状クラッシュリリーフ)

14、14’ 上側の半円筒形状軸受

16 下側の半円筒形状軸受

18 クランク軸のクランクピン部

20 潤滑油路

21 油穴

22 本来の内周面(主要円弧)

24、24’ 上縁

30 異物

80 すべり軸受

82、82a、82b 逃し空間、クラッシュリリーフ

84 上側の半円筒形状軸受

86 下側の半円筒形状軸受

92 本来の内周面(主要円弧)

94 上縁

RL 逃し長さ

RD 逃し深さ

W 軸受の幅

H 水平面

【技術分野】

【0001】

本発明は、一対の半円筒形状軸受を組み合わせて円筒形状に構成される、内燃機関のクランク軸用のすべり軸受に関するものである。

【背景技術】

【0002】

内燃機関のクランク軸は一般に、そのジャーナル部において、内燃機関のシリンダブロック下部に設けた一対の半円筒形状軸受から成る主軸受によって支持される。この主軸受を潤滑するために、潤滑油がオイルポンプによって、シリンダブロック壁内に形成されたオイルギャラリーおよび主軸受の壁部に形成された貫通口を通して、主軸受の内周面に円周方向に形成された潤滑油溝内に供給される。クランク軸はまた、ジャーナル部を半径方向に貫通する第1潤滑油路であって、その両端開口が主軸受の潤滑油溝と連通する第1潤滑油路と、この第1潤滑油路から分岐してクランクアーム部を通して延びる第2潤滑油路と、第2潤滑油路に接続された第3潤滑油路であって、その両端がクランクピンの外周面上で開口するようにクランクピンを半径方向に貫通する第3潤滑油路とを有し、それによって主軸受の潤滑油溝内に供給された潤滑油は、これら第1潤滑油路、第2潤滑油路および第3潤滑油路を通して、クランク軸のクランクピン部用のコンロッド軸受の内周面に供給される(特許文献1)。

【0003】

内燃機関の初期運転時には、上述した主軸受およびコンロッド軸受といったクランク軸用すべり軸受に供給される潤滑油中に、潤滑油路内に残留した異物、すなわち油路を切削加工した時の金属加工屑や鋳造時の鋳砂等が混入しがちである。これら異物は、クランク軸の回転に伴い軸受上の潤滑油の流れに付随するが、従来の内燃機関用すべり軸受では、軸受の円周方向端部に形成したクラッシュリリーフや面取等によって形成される、軸部との隙間を通して潤滑油と共に軸受外部に排出される。

【0004】

上述したクラッシュリリーフは、図10に示すように、半円筒形状軸受84の円周方向端部領域において壁部の厚さを回転中心と同心である本来の内周面92(主要円弧)から半径方向に逃し深さRDだけ減じることによって形成される逃し空間82のことであり、これは、例えば一対の半円筒形状軸受をクランク軸のジャーナル部またはコンロッドに組み付けた時に生じ得る半円筒形状軸受の突き合せ端面の位置ずれや変形を吸収するために形成される。したがってクラッシュリリーフが形成された半円筒形状軸受の円周方向端部領域での軸受内周面の曲率中心位置は、その他の領域における軸受内周面(主要円弧)の曲率中心位置と異なる(SAE J506(項目3.26および項目6.4)、DIN1497、セクション3.2、JIS D3102参照)。クラッシュリリーフはまた、半円筒形状軸受の円周方向両端を下端面として水平面H上に置いた時の水平面Hからクラッシュリリーフ形成領域の上縁94までの高さとして表される逃し長さRLを有し、逃し深さRDは、この逃し長さRLに亘って、軸受の円周方向端部から中央部に向かって漸減している。

【0005】

従来の構成において、クラッシュリリーフの逃し長さRLおよび逃し深さRDは、半円筒形状軸受の軸線方向(幅方向)の全体に沿って一定であった(特許文献2の段落0043、0045、0047等、特許文献3)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平08−277831号公報

【特許文献2】特開2008−095858号公報

【特許文献3】特開2005−069283号公報

【特許文献4】実開平04−063810号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

図11に例示するクランクピン部18用の従来のすべり軸受80の場合、潤滑油はクランクピン部18内の潤滑油路20を通して、クランクピン部18の外周面に開口する油穴21よりすべり軸受80の摺動面とクランクピン部18の外周面との間の隙間(軸受隙間)に供給される。しかし、潤滑油に混入した軸受隙間より大きなサイズの異物は軸受隙間に進入しにくく、一方、すべり軸受80のクラッシュリリーフ82のところで排出されやすい。

【0008】

したがって、図12、および図12のX矢視図である図13に示すように、大きいサイズの異物30は、矢印Rの方向に相対回転するクランクピン部18の油穴21が上側の半円筒形状軸受84のクラッシュリリーフ82aと連通したときに軸受隙間に進入する。回転するクランクピン部18の油穴21から排出された異物30にはクランクピン部18の回転方向に進もうとする慣性力が作用しているので、異物30はその後クランクピン部18の回転方向の前方側に流れ、下側の半円筒形状軸受86のクラッシュリリーフ82b内に進入する。

【0009】

図13に示すように、油穴21を出た異物30はしばしば直進し、図15に示すように下側の半円筒形状軸受86側のクラッシュリリーフ82b内で油穴21の通過範囲に移動する。図14に示すように下側の半円筒形状軸受86のクラッシュリリーフ82bにおける軸受隙間はクランクピン部18の回転方向の前方に向かって次第に小さくなっているので、直進した異物30は、隙間が小さくなった領域でクランクピン部18の表面によってクラッシュリリーフ82bの底面に押し込まれ、滞留しやすい。そして滞留した異物30が油穴21の回転方向後方の側面によって引きずられると、下側の半円筒形状軸受86の内周面を傷つけることがある。

【0010】

本発明の目的は、主軸受およびコンロッド軸受といったクランク軸用すべり軸受において、軸受摺動面と軸表面との間に供給される潤滑油に混入した異物を排出しやすく、それによって軸受摺動面や軸表面の損傷を防止する、改良されたクラッシュリリーフを有するクランク軸用すべり軸受を提供することである。

【課題を解決するための手段】

【0011】

上述した目的を達成するために、本発明の1つの観点によれば、内燃機関のクランク軸用のすべり軸受であって、互いに組み合わされてすべり軸受を形成する一対の半円筒形状軸受と、各半円筒形状軸受の内周面の各円周方向端部領域に、半円筒形状軸受の軸線方向の全幅に亘って軸受壁厚を減ずることによって形成されたクラッシュリリーフとを有するすべり軸受において、クラッシュリリーフのうちの少なくとも1つが、軸受壁厚減少量であるクラッシュリリーフ逃し深さRDであって、半円筒形状軸受の円周方向において各端部で最大で、円周方向中央部に向かって漸減しており、且つ半円筒形状軸受の軸線方向において中央部で最小で、両端部に向かって漸増しているクラッシュリリーフ逃し深さRDを有する凸状クラッシュリリーフであるすべり軸受が提供される。

【0012】

本発明によるすべり軸受において、好適には、凸状クラッシュリリーフは、半円筒形状軸受をその円周方向両端面が下端面となるように水平面上に置いた場合の水平面から軸受内周面上のクラッシュリリーフの上縁までの高さとして表されるクラッシュリリーフ逃し長さRLが、軸線方向両端部で最大RL1であり、また軸線方向中央部でのクラッシュリリーフ逃し長さRL2が、最大逃し長さRL1の75%以下であり、より好適には60%以下であるように形成される。また好適には、凸状クラッシュリリーフの軸線方向中央部でのクラッシュリリーフ逃し長さRL2は0.5mm以上であり、軸線方向端部でのクラッシュリリーフ逃し長さRL1は20mm以下である。

【0013】

さらに、本発明によるすべり軸受において、好適には、凸状クラッシュリリーフは、半円筒形状軸受の円周方向端部におけるクラッシュリリーフ逃し深さRDが、軸線方向両端部で最大RD1であり、また軸線方向中央部でのクラッシュリリーフの逃し深さRD2が、最大逃し深さRD1の75%以下、より好適には60%以下であるように形成される。また好適には、凸状クラッシュリリーフの軸線方向中央部でのクラッシュリリーフ逃し深さRD2は0.005mm以上であり、軸線方向端部でのクラッシュリリーフ逃し深さRD2は1mm以下である。

また本発明によれば、クラッシュリリーフは、その上縁が軸受内周面上で弧を描くように形成されることができ、あるいはその上端が軸受内周面上で直線状であるように形成されることができる。

【0014】

本発明の他の観点によれば、上述したすべり軸受と、このすべり軸受によって支持される軸部とから構成される軸受装置であって、上述した凸状クラッシュリリーフが、半円筒形状軸受の、軸部の回転方向後方側の円周方向端部に形成された軸受装置が提供される。

【0015】

本発明の他の目的、特徴および利点は添付図面に関する以下の本発明の実施例の記載から明らかになるであろう。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施例に係るクラッシュリリーフを有するすべり軸受の側面図。

【図2】図1に示すすべり軸受の一方の半円筒形状軸受を内周面側から見たB矢視図。

【図3】図1に示すすべり軸受の一方の半円筒形状軸受の改良されたクラッシュリリーフを有する円周方向端部の拡大側面図。

【図4】図3に示すすべり軸受の円周方向端部を回転中心側から見た図。

【図5】図2に示す半円筒形状軸受の円周方向端部の拡大図。

【図6】動作中の図1に示すすべり軸受の接合部を回転中心側から見たA矢視図。

【図7】別の動作中の図1に示すすべり軸受の接合部を回転中心側から見たA矢視図。

【図8】本発明の他の実施例に係るクラッシュリリーフを示す、図4に相当する図。

【図9】本発明の他の実施例に係るクラッシュリリーフを示す、図5に相当する図。

【図10】従来のクラッシュリリーフが形成された半円筒形状軸受の円周方向端部の拡大側面図。

【図11】図10に示すクラッシュリリーフを有する従来のすべり軸受の側面図。

【図12】異物が進入する様子を示す、図11に示したすべり軸受のクラッシュリリーフ部分の拡大図。

【図13】図12のクラッシュリリーフ部分を内周面側から見たX矢視図。

【図14】進入した異物が滞留する様子を示す、図11に示したすべり軸受のクラッシュリリーフ部分の拡大図。

【図15】図14のクラッシュリリーフ部分を内周面側から見たY矢視図。

【実施例1】

【0017】

図1は、本発明の一実施例に係るすべり軸受10を示す。この場合、すべり軸受10は一対の半円筒形状軸受14、16から成るコンロッド軸受であり、内燃機関のコンロッド(図示せず)とクランク軸のクランクピン部18との間に配置される。図1の矢印Rは、クランクピン部18の回転方向を示す。各半円筒形状軸受14、16は、クランクピン部18の回転方向後方側に位置する円周方向端部に改良されたクラッシュリリーフ(凸状クラッシュリリーフ)12を、クランクピン部18の回転方向前方側に位置する円周方向端部に従来のクラッシュリリーフ82を有している。クランクピン部18の内部には潤滑油路20が形成され、クランクピン部18の表面に開口する油穴21から軸受摺動面に潤滑油が供給される。尚、図1ではクランクピン部18とすべり軸受10の内周面との間の隙間が実際の縮尺よりも大きく示されているが、図1は模式図に過ぎず、実際には適切な隙間が当業者には選択可能である。

【0018】

図2〜5から理解されるように、例えば上側の半円筒形状軸受14において、クラッシュリリーフ12は、円周方向端部領域において壁部の厚さを軸受の本来の内周面(主要円弧)22から半径方向に逃し深さRDだけ減じることによって軸受の幅Wに亘って形成されている。半円筒形状軸受14の円周方向端部におけるクラッシュリリーフ12の逃し深さRDは、軸線方向中央部で最小(RD2)で、そこから軸線方向端部に向かって漸増し、軸線方向端部で最大(RD1)になっている(図5)。尚、この逃し深さRDは円周方向中央部に向かって漸減しており、クラッシュリリーフ12の上縁24で0になる(図3および図4)。

【0019】

また図3および図4に示すように、半円筒形軸受14の円周方向両端を下端面として水平面H上に置いた時の水平面Hからクラッシュリリーフ12の上縁24までの高さであるクラッシュリリーフの逃し長さRLは、軸線方向中央部で最小(RL2)で、そこから軸線方向端部に向かって漸増し、軸線方向端部で最大(RL1)になっている。クラッシュリリーフ12の逃し深さRDが図5に示すように端部で弧を描くように形成されるこの実施例の場合、クラッシュリリーフ12の上縁24もまた軸受内周面上に弧を描いている。

【0020】

図6および図7は、図1に示すすべり軸受10のクラッシュリリーフ12、82の部分を内周面側から見たA矢視図である。図6には、ある時点におけるクランクピン部18の油穴21の位置が点線で示され、また図7には、その後クラッシュリリーフ12、82上を通過した位置にある油穴21の位置が点線で示されている。潤滑油に混入した、クランクピン部18の表面と軸受の本来の内周面22との間の軸受隙間よりも大きいサイズの異物30は、図6に示すように油穴21から従来のクラッシュリリーフ82の領域に進入し、慣性力によって矢印の方向に移動するが、図7に示すように下側の半円筒形状軸受16の改良されたクラッシュリリーフ12内では、矢印のように軸線方向両端部に向かって分岐した潤滑油の流れのために、油穴21の通過する範囲に滞留しにくい。したがって油穴21の回転方向後方の側面によって引きずられ、下側の半円筒形状軸受16の摺動面を傷つけることが防止される。

【0021】

尚、好適には、クランクピン部18の表面に開口する油穴21は、すべり軸受10の軸線方向中央部に整合するように配置される。これにより、軸線方向中央部から左右に分岐した潤滑油の流れが形成されやすく、異物30がこの流れに付随して軸線方向端部へと流れやすくなる。したがってクラッシュリリーフ12の油穴21が通過する領域には、異物30の滞留しがちな部分が形成されにくくなり、異物30が油穴21の側面に引きずられてすべり軸受10の摺動面を傷つけることがより効果的に防止される。

【0022】

本実施例において、好適には、軸線方向中央部でのクラッシュリリーフ逃し長さRL2は最大逃し長さRL1の75%以下であり、より好適には60%以下である。また好適には、軸線方向中央部でのクラッシュリリーフの逃し深さRD2は最大逃し深さRD1の75%以下であり、より好適には60%以下である。

【0023】

本実施例において、好適には、クラッシュリリーフ12の軸線方向中央部での逃し長さRL2は0.5mm以上であり、軸線方向中央部での逃し深さRD2は0.005mm以上である。これらの寸法は、一対の半円筒形状軸受の円周方向端面同士の位置ずれにより軸受内周面上に段差が形成されても油膜破断が生じ難くするという従来のすべり軸受に要求される機能を果たすために必要とされる。

【0024】

また好適には、クラッシュリリーフ12の軸線方向端部での逃し長さRL1は20mm以下であり、軸線方向端部での逃し深さRD1は1mm以下である。これは、これらの寸法を越えると軸線方向端部での軸受隙間が大きくなりすぎて油の漏れ量が多くなってしまうからである。

【0025】

上記実施例1では、各半円筒形状軸受14、16の、クランクピン部18の回転方向後方側の円周方向端部のみに改良されたクラッシュリリーフ12を形成しているが、本発明はこれに限定されず、一対の半円筒形状軸受14、16のクラッシュリリーフが全て改良されたクラッシュリリーフであってもよいことが理解されよう。この場合、各半円筒形状軸受14、16がクランクピン部18の回転方向に対して誤って組み付けられることが防止される。また、各半円筒形状軸受14、16の何れか一方が、クランクピン部18の回転方向後方側の円周方向端部のみに改良されたクラッシュリリーフ12を形成されていてもよい。

【実施例2】

【0026】

本発明の第2の実施例は、図8および図9に示すように、各半円筒形状軸受14’が、クランクピン部の回転方向後方側の円周方向端部に改良されたクラッシュリリーフ12’を有し、このクラッシュリリーフ12’が、壁部の厚さを軸受の本来の内周面(主要円弧)22から半径方向に逃し深さRDだけ減じることによって軸受の幅Wに亘って形成されている点で上述した実施例と同様である。しかし、第2の実施例において、半円筒形状軸受14’の円周方向端部におけるクラッシュリリーフ12’の逃し深さRDは軸線方向中央部で最小(RD2)で、そこから軸線方向端部に向かって「直線的」に漸増し、軸線方向端部で最大(RD1)になっている(図9)。

【0027】

また図8に示すように、クラッシュリリーフ12’の上縁24’までの高さであるクラッシュリリーフの逃し長さRLは、軸線方向中央部で最小(RL2)で、そこから軸線方向端部に向かって「直線的」に漸増し、軸線方向端部で最大(RL1)になっている。クラッシュリリーフ12’の逃し深さRDが図9に示すように端部で直線状になされているこの実施例の場合、クラッシュリリーフ12’の上縁24’は軸受内周面上にV字形に描かれる。

【0028】

尚、第2の実施例においても、軸線方向中央部でのクラッシュリリーフ逃し長さRL2は最大逃し長さRL1の75%以下であり、より好適には60%以下であること、また軸線方向中央部でのクラッシュリリーフ逃し深さRD2は最大逃し深さRD1の75%以下であり、より好適には60%以下であることが理解されよう。

【0029】

さらに、本実施例においても、好適には、クラッシュリリーフ12’の軸線方向中央部での逃し長さRL2は0.5mm以上であり、軸線方向中央部での逃し深さRD2は0.005mm以上であること、またクラッシュリリーフ12’の軸線方向端部での逃し長さRL1は20mm以下であり、軸線方向端部での逃し深さRD1は1mm以下であることが理解されよう。

【0030】

以上の実施例において、クランク軸のクランクピン部用のすべり軸受を例として説明したが、本発明はクランク軸のジャーナル部用のすべり軸受に適用してもよいことに留意されたい。またすべり軸受の幅寸法は内燃機関の容量により決まるものであり、それゆえ本発明で制限する必要はない。さらに、すべり軸受には、クラッシュリリーフとは別に、製造および組み立てを容易にする目的で、通常の面取りを各縁部に形成してもよいことは明らかである。

【0031】

上記記載はいくつかの実施例についてなされたが、本発明はそれに限らず、本発明の精神と添付の請求の範囲の範囲内で種々の変更および修正をすることができることは当業者に明らかである。

【符号の説明】

【0032】

10 すべり軸受

12、12’ 改良されたクラッシュリリーフ(凸状クラッシュリリーフ)

14、14’ 上側の半円筒形状軸受

16 下側の半円筒形状軸受

18 クランク軸のクランクピン部

20 潤滑油路

21 油穴

22 本来の内周面(主要円弧)

24、24’ 上縁

30 異物

80 すべり軸受

82、82a、82b 逃し空間、クラッシュリリーフ

84 上側の半円筒形状軸受

86 下側の半円筒形状軸受

92 本来の内周面(主要円弧)

94 上縁

RL 逃し長さ

RD 逃し深さ

W 軸受の幅

H 水平面

【特許請求の範囲】

【請求項1】

内燃機関のクランク軸用のすべり軸受であって、

互いに組み合わされて前記すべり軸受を形成する一対の半円筒形状軸受と、

前記各半円筒形状軸受の内周面の各円周方向端部領域に、前記半円筒形状軸受の軸線方向の全幅に亘って軸受壁厚を減ずることによって形成されたクラッシュリリーフと

を有するすべり軸受において、

前記クラッシュリリーフのうちの少なくとも1つが、軸受壁厚減少量であるクラッシュリリーフ逃し深さRDであって、前記半円筒形状軸受の円周方向において各端部で最大で、円周方向中央部に向かって漸減しており、且つ前記半円筒形状軸受の軸線方向において中央部で最小で、両端部に向かって漸増しているクラッシュリリーフ逃し深さRDを有する凸状クラッシュリリーフであることを特徴とするすべり軸受。

【請求項2】

前記凸状クラッシュリリーフは、該凸状クラッシュリリーフが形成された前記半円筒形状軸受を、その円周方向両端面が下端面となるように水平面上に置いた場合の該水平面から前記軸受内周面上のクラッシュリリーフの上縁までの高さとして表されるクラッシュリリーフ逃し長さRLが、軸線方向両端部で最大RL1であり、軸線方向中央部でのクラッシュリリーフ逃し長さRL2が、前記最大逃し長さRL1の75%以下であるように形成される請求項1に記載のすべり軸受。

【請求項3】

前記凸状クラッシュリリーフの前記軸線方向中央部でのクラッシュリリーフ逃し長さRL2が、前記最大逃し長さRL1の60%以下である請求項2に記載のすべり軸受。

【請求項4】

前記凸状クラッシュリリーフの前記軸線方向中央部でのクラッシュリリーフ逃し長さRL2が、0.5mm以上である請求項2または請求項3に記載のすべり軸受。

【請求項5】

前記凸状クラッシュリリーフの前記軸線方向端部でのクラッシュリリーフ逃し長さRL1が、20mm以下である請求項2または請求項3に記載のすべり軸受。

【請求項6】

前記凸状クラッシュリリーフは、該凸状クラッシュリリーフが形成された前記半円筒形状軸受の円周方向端部における前記クラッシュリリーフ逃し深さRDが、軸線方向両端部で最大RD1であり、軸線方向中央部でのクラッシュリリーフの逃し深さRD2が、前記最大逃し深さRD1の75%以下であるように形成される請求項1に記載のすべり軸受。

【請求項7】

前記凸状クラッシュリリーフの前記軸線方向中央部でのクラッシュリリーフ逃し深さRD2が、前記最大逃し深さRD1の60%以下である請求項6に記載のすべり軸受。

【請求項8】

前記凸状クラッシュリリーフの前記軸線方向中央部でのクラッシュリリーフ逃し深さRD2が、0.005mm以上である請求項6または請求項7に記載のすべり軸受。

【請求項9】

前記凸状クラッシュリリーフの前記軸線方向端部でのクラッシュリリーフ逃し深さRD2が、1mm以下である請求項6または請求項7に記載のすべり軸受。

【請求項10】

前記軸受内周面上に形成される前記凸状クラッシュリリーフの上縁が弧を描いている請求項1に記載のすべり軸受。

【請求項11】

前記軸受内周面上に形成される前記凸状クラッシュリリーフの上縁が直線状である請求項1に記載のすべり軸受。

【請求項12】

請求項1に記載のすべり軸受と、該すべり軸受によって支持される軸部とから構成される軸受装置において、

前記凸状クラッシュリリーフが、前記半円筒形状軸受の、前記軸部の回転方向後方側に位置する円周方向端部に形成されている軸受装置。

【請求項1】

内燃機関のクランク軸用のすべり軸受であって、

互いに組み合わされて前記すべり軸受を形成する一対の半円筒形状軸受と、

前記各半円筒形状軸受の内周面の各円周方向端部領域に、前記半円筒形状軸受の軸線方向の全幅に亘って軸受壁厚を減ずることによって形成されたクラッシュリリーフと

を有するすべり軸受において、

前記クラッシュリリーフのうちの少なくとも1つが、軸受壁厚減少量であるクラッシュリリーフ逃し深さRDであって、前記半円筒形状軸受の円周方向において各端部で最大で、円周方向中央部に向かって漸減しており、且つ前記半円筒形状軸受の軸線方向において中央部で最小で、両端部に向かって漸増しているクラッシュリリーフ逃し深さRDを有する凸状クラッシュリリーフであることを特徴とするすべり軸受。

【請求項2】

前記凸状クラッシュリリーフは、該凸状クラッシュリリーフが形成された前記半円筒形状軸受を、その円周方向両端面が下端面となるように水平面上に置いた場合の該水平面から前記軸受内周面上のクラッシュリリーフの上縁までの高さとして表されるクラッシュリリーフ逃し長さRLが、軸線方向両端部で最大RL1であり、軸線方向中央部でのクラッシュリリーフ逃し長さRL2が、前記最大逃し長さRL1の75%以下であるように形成される請求項1に記載のすべり軸受。

【請求項3】

前記凸状クラッシュリリーフの前記軸線方向中央部でのクラッシュリリーフ逃し長さRL2が、前記最大逃し長さRL1の60%以下である請求項2に記載のすべり軸受。

【請求項4】

前記凸状クラッシュリリーフの前記軸線方向中央部でのクラッシュリリーフ逃し長さRL2が、0.5mm以上である請求項2または請求項3に記載のすべり軸受。

【請求項5】

前記凸状クラッシュリリーフの前記軸線方向端部でのクラッシュリリーフ逃し長さRL1が、20mm以下である請求項2または請求項3に記載のすべり軸受。

【請求項6】

前記凸状クラッシュリリーフは、該凸状クラッシュリリーフが形成された前記半円筒形状軸受の円周方向端部における前記クラッシュリリーフ逃し深さRDが、軸線方向両端部で最大RD1であり、軸線方向中央部でのクラッシュリリーフの逃し深さRD2が、前記最大逃し深さRD1の75%以下であるように形成される請求項1に記載のすべり軸受。

【請求項7】

前記凸状クラッシュリリーフの前記軸線方向中央部でのクラッシュリリーフ逃し深さRD2が、前記最大逃し深さRD1の60%以下である請求項6に記載のすべり軸受。

【請求項8】

前記凸状クラッシュリリーフの前記軸線方向中央部でのクラッシュリリーフ逃し深さRD2が、0.005mm以上である請求項6または請求項7に記載のすべり軸受。

【請求項9】

前記凸状クラッシュリリーフの前記軸線方向端部でのクラッシュリリーフ逃し深さRD2が、1mm以下である請求項6または請求項7に記載のすべり軸受。

【請求項10】

前記軸受内周面上に形成される前記凸状クラッシュリリーフの上縁が弧を描いている請求項1に記載のすべり軸受。

【請求項11】

前記軸受内周面上に形成される前記凸状クラッシュリリーフの上縁が直線状である請求項1に記載のすべり軸受。

【請求項12】

請求項1に記載のすべり軸受と、該すべり軸受によって支持される軸部とから構成される軸受装置において、

前記凸状クラッシュリリーフが、前記半円筒形状軸受の、前記軸部の回転方向後方側に位置する円周方向端部に形成されている軸受装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−127384(P2012−127384A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−277746(P2010−277746)

【出願日】平成22年12月14日(2010.12.14)

【出願人】(591001282)大同メタル工業株式会社 (179)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月14日(2010.12.14)

【出願人】(591001282)大同メタル工業株式会社 (179)

【Fターム(参考)】

[ Back to top ]