内燃機関のコンロッド軸受

【課題】コンロッド軸受に送られる潤滑油に付随する異物を速やかにコンロッド軸受から排出することが可能であり、さらに軸受摺動面への潤滑油の供給性に優れるコンロッド軸受を提供する。

【解決手段】内燃機関のクランク軸用コンロッド軸受において、コンロッド軸受が一対の半円筒形軸受から成る。少なくとも一方の半円筒形軸受において、前方側円周方向端面24Aから前方側円周方向溝24Cが形成されており、対向する半円筒形軸受において、後方側円周方向端面26Aから後方側円周方向溝26Cが形成されている。前方側円周方向溝24Cの円周方向長さが、前方側クラッシュリリーフ24Kの円周方向長さよりも大きくなっており、後方側円周方向溝26Cの円周方向長さが、後方側クラッシュリリーフ26Kの円周方向長さよりも小さくなっている。

【解決手段】内燃機関のクランク軸用コンロッド軸受において、コンロッド軸受が一対の半円筒形軸受から成る。少なくとも一方の半円筒形軸受において、前方側円周方向端面24Aから前方側円周方向溝24Cが形成されており、対向する半円筒形軸受において、後方側円周方向端面26Aから後方側円周方向溝26Cが形成されている。前方側円周方向溝24Cの円周方向長さが、前方側クラッシュリリーフ24Kの円周方向長さよりも大きくなっており、後方側円周方向溝26Cの円周方向長さが、後方側クラッシュリリーフ26Kの円周方向長さよりも小さくなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クランク軸を支える主軸受の内周面に供給された潤滑油が、クランク軸の内部潤滑油路を経て、コンロッドとクランク軸を連結するクランクピンを回転自在に支承するコンロッド軸受(すべり軸受)の内周面に供給されるように構成された内燃機関のコンロッド軸受に関するものである。

【背景技術】

【0002】

内燃機関のクランク軸は、そのジャーナル部において、一対の半円筒形軸受から成る主軸受を介して内燃機関のシリンダブロック下部に支持される。主軸受に対しては、オイルポンプによって吐出された潤滑油が、シリンダブロック壁内に形成されたオイルギャラリーから主軸受の壁に形成された貫通口を通じて主軸受の内周面に沿って形成された潤滑油溝内に送り込まれる。また、ジャーナル部の直径方向に第1潤滑油路が貫通形成され、この第1潤滑油路の両端開口が前記潤滑油溝と連通し、さらにまた、ジャーナル部の直径方向第1潤滑油路から分岐してクランクアーム部を通る第2潤滑油路が形成され、この第2潤滑油路が、クランクピンの直径方向に貫通形成された第3潤滑油路に連通している。かくして、シリンダブロック壁内のオイルギャラリーから主軸受の壁に形成された貫通口を通じて主軸受の内周面に形成された潤滑油溝内に送り込まれた潤滑油は、第1潤滑油路、第2潤滑油路および第3潤滑油路を経て、第3潤滑油路の端部出口(すなわち、クランクピンの外周面に存在する潤滑油出口)から、クランクピンとコンロッド軸受の摺動面間に供給される。

【0003】

内燃機関のシリンダブロックからクランク軸のジャーナル部を経てコンロッド軸受に送られる潤滑油は、各部分の潤滑油路内に存在する異物を伴う可能性がある。この異物が潤滑油に付随してクランクピンとコンロッド軸受の摺動面間に送られると、コンロッド軸受の摺動面に損傷を与える危惧がある。クランクピンとコンロッド軸受の摺動面間に進入した異物は、摺動面部分から速やかに外部に排出する必要がある。

【0004】

潤滑油に混入する異物対策として、一対の半円筒形軸受で構成される、クランク軸ジャーナル部を支承する主軸受のうち、シリンダブロック壁内のオイルギャラリーから直接潤滑油の供給を受ける貫通口を有する半円筒形軸受の内周面全長に亘って円周方向の潤滑油溝を設けて、潤滑油に付随する異物を排出することを企図した提案がある。この考え方をコンロッド軸受に適用すると、異物排出効果は得られず、コンロッド軸受の半円筒形軸受の内周面全長に亘って形成された円周方向潤滑油溝内に異物が滞留するだけでなく、軸受摺動面全体に亘って異物が分散して軸受の損傷が起こりやすくなり、むしろ逆効果であることが試験によって確認された。

この理由として、一般に、コンロッド軸受を保持するハウジングは、機関運転時の変形が大きいため、運転時におけるクランクピンとコンロッド軸受間の間隙が、クランク軸ジャーナル部と主軸受との間の間隙に比して大きく、潤滑油溝内に保持された異物が軸受摺動面全体に広がり易く、主荷重部になる「半円筒形軸受の円周方向中央部」における摺動面部分にも異物が分布し、前記円周方向潤滑油溝を設けない従来タイプのコンロッド軸受を使用した場合よりも、軸受損傷が増すからである。このことは試験によって確認された。

【0005】

このため、クランクピン表面の潤滑油出口から潤滑油と共にコンロッド軸受の摺動面に進入する異物を排出するために、コンロッド軸受を構成する一対の半円筒形軸受の少なくとも一方において、クランクピンの回転方向に対して前方側に位置付けられる前方側円周方向端面から軸受内周面に沿って前方側円周方向溝を形成し、さらに、この前方側円周方向溝に連通する軸線方向溝を軸受内周面に沿って軸線方向幅全長に亘って形成したコンロッド軸受が本発明者によって提案されている(特許文献3)。この構成によれば、クランクピンの外表面に存在する潤滑油出口から供給された潤滑油に付随する異物が、前方側円周方向溝に捕捉され、前方側円周方向溝に沿って潤滑油と共に円周方向端面付近まで送られる。そして、異物が、対向する半円筒形軸受の円周方向端面によって堰き止められ、対向する半円筒形軸受の摺動面に異物が進入することが防止されている。対向する半円筒形軸受の円周方向端面によって堰き止められた異物は、軸線方向溝に進入し、軸線方向溝を通って軸受外部に排出される。

【0006】

近年の内燃機関では、低燃費化を目的としてオイルポンプの小型化が図られており、軸受摺動面への潤滑油の供給量が従来の内燃機関に比して減少し、軸受摺動面に対する潤滑油の供給不足が起こるようになってきた。

内燃機関のコンロッド軸受は、異物排出性に優れると共に、軸受摺動面への潤滑油の供給性に優れることが要求される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−277831号公報

【特許文献2】特開2005−69283号公報

【特許文献3】特開2009−174697号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、内燃機関のシリンダブロックからクランク軸のジャーナル部を経てコンロッド軸受に送られる潤滑油に付随する異物を速やかにコンロッド軸受から排出することが可能であり、さらに軸受摺動面への潤滑油の供給性に優れるコンロッド軸受を提供することである。

【課題を解決するための手段】

【0009】

かかる目的に照らし、本発明の第一の観点によれば、以下の内燃機関のクランク軸用コンロッド軸受が提供される。

内部潤滑油路を有するクランク軸のクランクピンを回転自在に支承する、内燃機関のクランク軸用コンロッド軸受において、

前記コンロッド軸受が一対の半円筒形軸受から成り、前記一対の半円筒形軸受は、それぞれ、前記クランクピンの回転方向に対して前方側に位置づけられる前方側円周方向端面、及び後方側に位置づけられる後方側円周方向端面を有し、一方の前記半円筒形軸受の前記前方側円周方向端面ともう一方の前記半円筒形軸受の前記後方側円周方向端面とが当接するようになっており、

少なくとも一方の前記半円筒形軸受において、前記前方側円周方向端面から軸受内周面に沿って最大中心角45度の範囲内で前方側円周方向溝が形成されており、

対向する前記半円筒形軸受において、前記後方側円周方向端面から軸受内周面に沿って最大中心角45度の範囲内で、前記前方側円周方向溝と連通する後方側円周方向溝が形成されており、

前記前方側円周方向溝及び前記後方側円周方向溝と連通する軸線方向溝が、軸受内周面に沿って軸線方向幅全長に亘って形成されており、

少なくとも一方の前記半円筒形軸受において、前記前方側円周方向溝が形成された前記前方側円周方向端面から軸受内周面に沿って前方側クラッシュリリーフが形成されており、

対向する前記半円筒形軸受において、前記後方側円周方向溝が形成された前記後方側円周方向端面から軸受内周面に沿って後方側クラッシュリリーフが形成されており、

前記前方側円周方向溝の円周方向長さが、前記前方側クラッシュリリーフの円周方向長さよりも大きくなっており、

前記後方側円周方向溝の円周方向長さが、前記後方側クラッシュリリーフの円周方向長さよりも小さくなっている、コンロッド軸受。

【0010】

本発明の一実施形態では、前記前方側円周方向溝の円周方向長さと前記前方側クラッシュリリーフの円周方向長さとが、次の関係式:

前方側円周方向溝の円周方向長さ−前方側クラッシュリリーフの円周方向長さ≧1mmを満たす。

【0011】

本発明の一実施形態では、前記後方側円周方向溝の円周方向長さと前記後方側クラッシュリリーフの円周方向長さとが、次の関係式:

後方側クラッシュリリーフの円周方向長さ−後方側円周方向溝の円周方向長さ≧1mmを満たす。

【0012】

本発明の一実施形態では、前記前方側円周方向溝と前記後方側円周方向溝と前記軸線方向溝が連通する連通部において、前記前方側円周方向溝の深さが前記後方側円周方向溝の深さよりも大きくなっていることにより、円周方向溝の深さ方向の段差部が形成されている。

【0013】

本発明の一実施形態では、前記連通部において、前記後方側円周方向溝の深さ(D2)が、前記前方側円周方向溝の深さ(D1)の0.2〜0.9倍である。

ここで、円周方向溝の深さとは、軸受内周面から溝底までの距離である。軸線方向溝やクラッシュリリーフがある部分については、軸線方向溝やクラッシュリリーフがないと仮定した場合の軸受内周面から溝底までの距離である。

【0014】

本発明の別の実施形態では、前記連通部において、前記前方側円周方向溝の深さと前記後方側円周方向溝の深さと前記軸線方向溝の深さとが、次の関係式:

前方側円周方向溝の深さ(D1)>軸線方向溝の深さ(D3)>後方側円周方向溝の深さ(D2)

を満たす。

ここで、軸線方向溝の深さとは、軸線方向溝やクラッシュリリーフがないと仮定した場合の軸受内周面から溝底までの距離である。

【0015】

本発明の更に別の実施形態では、前記連通部において、前記コンロッド軸受の円周方向から見た前記前方側円周方向溝の溝断面積が、前記コンロッド軸受の軸線方向から見た前記軸線方向溝の溝断面積より大きくなっている。

【0016】

本発明の更に別の実施形態では、前記連通部において、前記前方側円周方向溝の溝幅が、前記後方側円周方向溝の溝幅よりも大きくなっていることにより、円周方向溝の溝幅方向の段差部が形成されている。

【0017】

本発明の更に別の実施形態では、前記軸線方向溝は、前記前方側円周方向溝が形成された前記前方側円周方向端面の軸受内周面側、または前記後方側円周方向溝が形成された前記後方側円周方向端面の軸受内周面側のうちの少なくとも一方が切除されることにより形成される。

【0018】

本発明の更に別の実施形態では、前記前方側円周方向溝の深さは、前記前方側円周方向端面から離れるに従って次第に小さくなっている。

【0019】

本発明の更に別の実施形態では、一方の前記半円筒形軸受にのみ、前記前方側円周方向溝が形成されている。

【0020】

本発明の更に別の実施形態では、両方の前記半円筒形軸受に、前記前方側円周方向溝が形成されている。

【0021】

本発明の第二の観点によれば、上記コンロッド軸受を含む内燃機関が提供される。

【発明の効果】

【0022】

本発明の構成とすることにより、コンロッド軸受に送られる潤滑油に付随する異物を速やかにコンロッド軸受から排出することが可能であり、さらに軸受摺動面への潤滑油の供給性に優れるコンロッド軸受が提供される。

【図面の簡単な説明】

【0023】

【図1】内燃機関のクランク軸を、ジャーナル部およびクランクピン部でそれぞれ截断した模式図。

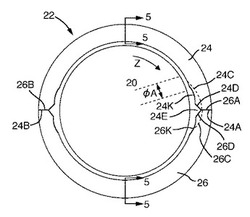

【図2】本発明の実施例1によるコンロッド軸受の正面図。

【図3】図2に示すコンロッド軸受の一方の半円筒形軸受を軸受内周面側から見た平面図。

【図4】図2に示すコンロッド軸受の他方の半円筒形軸受を軸受内周面側から見た平面図。

【図5】図2に示すコンロッド軸受を5−5断面から見た平面図。

【図6】図2に示すコンロッド軸受の連通部を軸線方向から見た図。

【図7】図2に示すコンロッド軸受の連通部を軸線方向から見た機能説明図。

【図8】図2に示すコンロッド軸受の連通部を軸受内周面側から見た機能説明図。

【図9】本発明によらないコンロッド軸受の連通部を軸線方向から見た機能説明図。

【図10】図9に示すコンロッド軸受の連通部を軸受内周面側から見た機能説明図。

【図11】図2に示すコンロッド軸受の連通部を軸線方向から見た機能説明図。

【図12】図2に示すコンロッド軸受の連通部を軸受内周面側から見た機能説明図。

【図13】本発明によらないコンロッド軸受の連通部を軸線方向から見た機能説明図。

【図14】図13に示すコンロッド軸受の連通部を軸受内周面側から見た機能説明図。

【図15】本発明の実施例2によるコンロッド軸受の正面図。

【図16】本発明の実施例3によるコンロッド軸受の正面図。

【図17】図16に示すコンロッド軸受の連通部を軸線方向から見た図。

【図18】図16に示すコンロッド軸受の機能説明図。

【図19】本発明の実施例4によるコンロッド軸受の連通部を軸線方向から見た図。

【図20】本発明の実施例5によるコンロッド軸受の連通部を軸受内周面側から見た機能説明図。

【図21】図20に示すコンロッド軸受の前方側円周端面を示す平面図。

【図22】図20に示すコンロッド軸受の後方側円周端面を示す平面図。

【図23】図20に示すコンロッド軸受の前方側円周方向溝から後方側円周方向溝を見た図。

【実施例】

【0024】

以下、添付図面を参照しながら本発明の実施例について説明する。

図1は、内燃機関のクランク軸を、ジャーナル部およびクランクピン部でそれぞれ截断した模式図であり、ジャーナル10、クランクピン12およびコンロッド14を示す。これら三部材の紙面奥行き方向での位置関係は、ジャーナル10が紙面の最も奥側にあり、手前側にクランクピン12があって、クランクピン12が、他端にピストンを担持するコンロッド14の大端部ハウジング16で包囲されている。

ジャーナル10は、一対の半円筒形軸受18A、18Bを介して、内燃機関のシリンダブロック下部に支持されている。図面で上側に位置する半円筒形軸受18Aは、その内周面全長に亘って潤滑油溝18aが形成されている。

また、ジャーナル10は、その直径方向貫通孔10aを有し、ジャーナル10が矢印X方向に回転すると、貫通孔10aの両端開口が交互に潤滑油溝18aに連通する。

さらに、ジャーナル10、図示されないクランクアーム、および、クランクピン12を貫通して潤滑油路20が、クランク軸内部に形成されている。

【0025】

クランクピン12は、一対の半円筒形軸受24、26を介して、コンロッド14の大端部ハウジング16(これは、コンロッド側大端部ハウジング16Aとキャップ側大端部ハウジング16Bから成る)に保持されている。半円筒形軸受24、26は、それらの突き合せ端面を互いに突き合わせて組立てられ円筒形のコンロッド軸受22になされている。

【実施例1】

【0026】

図2〜図6に、コンロッド軸受22を構成する一対の半円筒形軸受24、26の詳細を示す。半円筒形軸受24は、クランクピン12の回転方向Zに対して前方側に位置づけられる前方側円周方向端面24A、及び後方側に位置づけられる後方側円周方向端面24Bを有する。半円筒形軸受26は、クランクピン12の回転方向Zに対して前方側に位置づけられる前方側円周方向端面26B、及び後方側に位置づけられる後方側円周方向端面26Aを有する。半円筒形軸受24の前方側円周方向端面24Aと半円筒形軸受26の後方側円周方向端面26Aとが当接するようになっており、半円筒形軸受26の前方側円周方向端面26Bと半円筒形軸受24の後方側円周方向端面24Bとが当接するようになっている。

【0027】

半円筒形軸受24において、前方側円周方向端面24Aから軸受内周面に沿って最大中心角45度の範囲内で前方側円周方向溝24Cが形成されている。また、半円筒形軸受24に対向する半円筒形軸受26において、後方側円周方向端面26Aから軸受内周面に沿って最大中心角45度の範囲内で後方側円周方向溝26Cが形成されている。後方側円周方向溝26Cは、前方側円周方向溝24Cと連通している。

ここで、後方側円周方向溝26Cは、後方側円周方向端面26Aから軸受内周面に沿って中心角3度以上の範囲に形成されることが好ましい。さらに、後方側円周方向溝26Cは、後方側円周方向端面26Aから軸受内周面に沿って中心角5度以上の範囲に形成されることがより好ましい。

【0028】

前方側円周方向溝24Cの軸受幅方向の位置は、潤滑油路20の出口開口から供給された潤滑油が、前方側円周方向溝24Cに流入するように決められる。本実施例では、前方側円周方向溝24Cおよび後方側円周方向溝26Cの軸受幅方向の位置は、前方側円周方向溝24Cおよび後方側円周方向溝26Cの幅方向の中心線が潤滑油路の出口開口中心と整合するように決められている。

【0029】

また、半円筒形軸受24の前方側円周方向端面24Aの軸受内周面側の一部が軸線方向幅全長に亘って切除され、傾斜面24Dが形成されている。さらに、半円筒形軸受26の後方側円周方向端面26Aの軸受内周面側の一部が軸線方向幅全長に亘って切除され、傾斜面26Dが形成されている。このように、傾斜面24D及び傾斜面26Dによって、軸線方向溝24Eが、軸受内周面に沿って軸線方向幅全長に亘って形成されている。軸線方向溝24Eは、前方側円周方向溝24C及び後方側円周方向溝26Cと連通している。

本実施例においては、円周方向端面24A、26Aの両方に傾斜面24D、26Dが設けられているが、円周方向端面24A、26Aのうちの一方にのみ傾斜面を設けてもよい。

また、本実施例においては、傾斜面24Dと26Dとが、円周方向端面に対して面対称形状に形成されているが、切除する寸法を変える等して、非対称形状に形成してもよい。

【0030】

半円筒形軸受24において、前方側円周方向溝24Cが形成された前方側円周方向端面24Aから軸受内周面に沿って前方側クラッシュリリーフ24Kが形成されている。また、対向する半円筒形軸受26において、後方側円周方向溝26Cが形成された後方側円周方向端面26Aから軸受内周面に沿って後方側クラッシュリリーフ26Kが形成されている。

ここで、クラッシュリリーフとは、一対の半円筒形状軸受の円周方向端面に近い部分の軸受壁を内周面側で除去することによって形成された、軸受内周面の曲率中心とは異なる曲率中心を有する軸受壁厚減少領域(円周方向端面に向かって次第に厚さを減じた領域を指し、SAE J506(項目3.26、項目6.4参照)、DIN1497、§3.2で規定されるとおりである)を意味する。

【0031】

図6に示す通り、前方側円周方向溝24Cの円周方向長さ(Lgf)が、前方側クラッシュリリーフ24Kの円周方向長さ(Lcf)よりも大きくなっている。また、後方側円周方向溝26Cの円周方向長さ(Lgr)が、後方側クラッシュリリーフ26Kの円周方向長さ(Lcr)よりも小さくなっている。

ここで、円周方向溝の円周方向長さとは、円周方向溝がないと仮定した場合の軸受内周面において、円周方向溝が形成された中心角度に対応する円弧の長さである。クラッシュリリーフや軸線方向溝がある部分については、クラッシュリリーフや軸線方向溝がないと仮定した場合の軸受内周面における円弧の長さである。

同様に、クラッシュリリーフの円周方向長さとは、クラッシュリリーフがないと仮定した場合の軸受内周面において、クラッシュリリーフが形成された中心角度に対応する円弧の長さである。円周方向溝や軸線方向溝がある部分については、円周方向溝や軸線方向溝がないと仮定した場合の軸受内周面における円弧の長さである。

【0032】

本実施例のコンロッド軸受は、以上のように構成されており、以下、その機能について説明する。

機関作動中、ジャーナル10を支承する主軸受の軸受内周面に形成された潤滑油溝18a内に潤滑油が供給される。ジャーナル10が回転すると、ジャーナル10に形成された直径方向貫通孔10aの両端開口が潤滑油溝18aと間欠的に連通する。その連通時に、貫通孔10a内に潤滑油圧が作用し、更には貫通孔10aに連通する潤滑油路20にも潤滑油供給圧力が作用する。この潤滑油供給圧力によって、クランクピン12の外周面にある潤滑油路20の出口開口から、クランクピン12とコンロッド軸受22の間の摺動面に潤滑油が供給される。クランクピン12が回転して、潤滑油路20の出口開口が前方側円周方向溝24Cに連通すると、前方側円周方向溝24C内に潤滑油が直接流入する。流入した潤滑油は、これに付随する異物と共に、前方側円周方向溝内を前方側円周方向端面の方向へ流れる。

【0033】

図7及び図8に示すように、本発明では、前方側円周方向溝の円周方向長さが、前方側クラッシュリリーフの円周方向長さよりも大きいので、Z方向に回転するクランクピンの潤滑油路の出口開口20Aが前方側円周方向溝24Cと連通し始めるとき、潤滑油路の出口開口の一部は前方側円周方向溝と連通するが、残りの部分は軸受内周面によって閉塞されている(図7および図8参照)。このとき、クランクピンの潤滑油路内の油圧が高くなっており、前方側円周方向溝内24Cから後方側円周方向溝内26Cへ極めて速い油流が形成され、後方側円周方向溝26Cの下流の軸受摺動面への潤滑油の供給が促進される。

ここで、潤滑油路の出口開口と前方側円周方向溝とが連通を開始する瞬間のこの極めて速い噴流には、軸受隙間に進入できないような大きな異物は含まれない。潤滑油路の出口開口と前方側円周方向溝とが連通を開始する瞬間の連通面積は小さいので、潤滑油のみが通過し、異物は通過できないからである。

さらに、潤滑油路の出口開口と前方側円周方向溝との連通が進むと、軸受隙間に進入できないような大きな異物は、潤滑油と共に前方側円周方向溝に進入し確実に捕捉される。

軸受隙間に進入できるような小さな異物は、軸受隙間を通って潤滑油と共に排出されるので軸受摺動面の損傷原因にはならない。軸受の摺動面の損傷原因になるのは、軸受隙間よりも大きな異物である。

【0034】

本発明とは異なり、前方側円周方向溝の円周方向長さが前方側クラッシュリリーフの円周方向長さよりも小さい場合(図9及び図10参照)には、クランクピン表面の潤滑油路の出口開口は、まず、クラッシュリリーフ表面とクランクピン表面との間の隙間(以下、リリーフ隙間)と連通する。前方側円周方向溝の終端部とは直接連通せず、リリーフ隙間を介して連通する。このため、図10に示すように、異物を含む潤滑油は前方側円周方向溝だけでなく、リリーフ隙間に分散して流れる。

これによって、前方側円周方向溝内から後方側円周方向溝内へ流れる潤滑油の流速が遅くなってしまうため、後方側円周方向溝の下流の軸受摺動面への潤滑油の供給性が大きく低下してしまう。

また、リリーフ隙間に分散して流れた異物は、図9に示すように、クランクピン表面近くに位置するので、回転するクランクピン表面に付随して円周方向に流れる油流の影響を受け、軸線方向溝を通り越しやすい。軸線方向溝を通り越した異物は、下流の軸受摺動面へ進入し、軸受摺動面を損傷させる確率が高くなる。

【0035】

前方側円周方向溝による異物の捕捉性を高め、後方側円周方向溝の下流の軸受摺動面への潤滑油の供給性をより確実にするために、前方側円周方向溝の円周方向長さ(Lgf)と前方側クラッシュリリーフの円周方向長さ(Lcf)とが、次の関係式:

前方側円周方向溝の円周方向長さ(Lgf)−前方側クラッシュリリーフの円周方向長さ(Lcf)≧1mm

を満たすことが好ましい。

さらには、前方側円周方向溝の円周方向長さ(Lgf)と前方側クラッシュリリーフの円周方向長さ(Lcf)とが、次の関係式:

前方側円周方向溝の円周方向長さ(Lgf)−前方側クラッシュリリーフの円周方向長さ(Lcf)≧クランクピンの潤滑油路の出口開口の穴径(φA)×1/4

を満たすことが好ましい。

【0036】

後方側円周方向溝の主な機能は、後方側円周方向溝の下流の軸受摺動面への潤滑油供給の促進である。したがって、異物が、軸線方向溝を通り越して後方側円周方向溝に進入してしまう可能性もある。

本発明において、後方側円周方向溝の円周方向長さを、後方側クラッシュリリーフの円周方向長さよりも小さくしているのは、この後方側円周方向溝に進入してしまった異物に対応するためである。

【0037】

図11及び図12に示すように、後方側円周方向溝内に進入した異物は、潤滑油とともに後方側円周方向溝の終端部へ向かって流れてゆく。後方側円周方向溝の終端部は、クラッシュリリーフ表面に位置するため、図12に示すように、後方側円周方向溝内を流れる潤滑油はリリーフ隙間にも分散して流れる。したがって、後方側円周方向溝の終端部のみに異物が集中することはない。

さらに、リリーフ隙間に分散して流れずに後方側円周方向溝の終端部へ到達した少数の異物があっても、図11に示すようにリリーフ隙間が存在するので、直ちに、クランクピン表面の潤滑油路の出口開口の縁と接触し、軸受摺動面に引きずり込まれることがない。

さらに、後方側円周方向溝の終端部からリリーフ隙間に進入した異物は、リリーフ隙間内を軸線方向へ移動することが可能である。したがって、後方側円周方向溝の終端部に到達した異物は、クランクピン表面の潤滑油路の出口開口が次に通過するまでに、潤滑油路の出口開口の縁と接触するような場所から流されている確率が高い。

【0038】

本発明とは異なり、後方側円周方向溝の円周方向長さが後方側クラッシュリリーフの円周方向長さよりも大きい場合(図13及び図14参照)には、後方側円周方向溝に進入した異物は、後方側円周方向溝の溝側壁にガイドされるため、後方側円周方向溝から抜け出すことなく後方側円周方向溝の終端部へ到達する。そして、後方側円周方向溝の終端部へ到達した異物は、後方側円周方向溝の溝側壁によって軸線方向への移動が妨げられるため、潤滑油路の出口開口の縁と接触するような場所から抜け出すことができない。このため、異物は、潤滑油路の出口開口の縁との接触によって軸受摺動面へ引きずり込まれる。

【0039】

後方側円周方向溝に異物が進入した場合に、異物とクランクピン表面の潤滑油路の出口開口の縁との接触をより確実に避けるために、後方側円周方向溝の円周方向長さ(Lgr)と後方側クラッシュリリーフの円周方向長さ(Lcr)とが、次の関係式:

後方側クラッシュリリーフの円周方向長さ(Lcr)−後方側円周方向溝の円周方向長さ(Lgr)≧1mm

を満たすことが好ましい。

さらには、前方側円周方向溝の円周方向長さ(Lgf)と前方側クラッシュリリーフの円周方向長さ(Lcf)とが、次の関係式:

後方側クラッシュリリーフの円周方向長さ(Lcr)−後方側円周方向溝の円周方向長さ(Lgr)≧クランクピンの潤滑油路の出口開口の穴径(φA)×1/4

を満たすことが好ましい。

【0040】

また、本実施例においては、連通部において、コンロッド軸受の円周方向から見た前方側円周方向溝24Cの溝断面積が、コンロッド軸受の軸線方向から見た軸線方向溝24Eの溝断面積より大きくなっている。

この構成とすることにより、前方側円周方向溝24C内を相対的に緩やかに流れてきた潤滑油および異物の流速が軸線方向溝24E内で増大するので、異物が軸線方向溝24E内へ流入しやすくなり、異物が軸受幅方向端面から軸受外部へ円滑に排出されるやすくなる。

【0041】

また、本実施例においては、前方側円周方向溝の深さは、前方側円周方向端面から離れるに従って次第に小さくなっている。

この構成とすることにより、前方側円周方向溝24C内を流れる潤滑油および異物28の流れが円周方向端面に向かって緩やかになり、異物が潤滑油の流れに付随して確実に軸線方向溝へ押し流される。また、軸線方向溝に接近した際の潤滑油および異物28の流速が緩やかであるため、慣性力によって、異物が軸線方向溝を乗り越えて相手側半円筒形軸受側へ進入することを防ぐことができる。本実施例においては、後方側円周方向溝の深さも、前方側円周方向端面から離れるに従って次第に小さくなっている。

しかし、前方側円周方向溝の深さを一定の深さにすることも可能であり、後方側円周方向溝の深さを一定の深さにすることも可能である。

【0042】

円周方向溝の溝幅、深さは、内燃機関の仕様により適宜選択される。例えば、乗用車用の小型内燃機関に用いられるコンロッド軸受の場合、溝幅1〜7mm、深さ0.1〜1mmとすればよい。

ここで、円周方向溝の溝幅は、潤滑油路20の出口開口の穴径(φA)×1/4以上、潤滑油路20の出口開口の穴径(φA)×2以下とすることが好ましい。さらに、円周方向溝の溝幅は、潤滑油路20の出口開口の穴径(φA)と同じとすることが好ましい。

また、軸線方向溝の寸法は、溝幅2mm未満、深さ0.1〜0.5mmであることが好ましい。潤滑油に混入する異物のサイズは、最大で長さが0.1mm程度であり、軸線方向溝の寸法は、異物排出性を考慮して決められる。

【実施例2】

【0043】

実施例1においては、一方の突き合わせ端面にのみ、上述の円周方向溝および軸線方向溝が形成されていたが、実施例2においては、もう一方の突き合わせ端面にも同様の円周方向溝および軸線方向溝が形成されている(図15参照)。

この構成とすることにより、両方の突き合せ端面において異物排出と軸受摺動面への潤滑油供給が促進される。

【0044】

本実施例では、好適例として、両方の突き合せ端面の前方側円周方向溝、後方側円周方向溝、及び軸線方向溝同士が、それぞれコンロッド軸受22の軸線を中心に線対称形状に形成されている。

この構成とすることにより、半円筒形軸受の部品共通化を図ることが可能である。しかし、本発明は本実施例に限定されず、両方の突き合せ端面の前方側円周方向溝、後方側円周方向溝、及び軸線方向溝同士が、それぞれ軸受中心線に対して非対称形状に形成されてもよい。すなわち、両方の突き合せ端面の前方側円周方向溝、後方側円周方向溝、及び軸線方向溝同士が、同じ寸法に形成されず、本発明の機能を維持する範囲において、円周方向長さ、溝幅、深さが異なっていても良い。

【実施例3】

【0045】

さらに、図16に示すように、実施例3においては、前方側円周方向溝34Cと後方側円周方向溝36Cと軸線方向溝34Eが連通する連通部において、前方側円周方向溝34Cの深さが後方側円周方向溝36Cの深さよりも大きくなっていることにより、円周方向溝の深さ方向の段差部37Aが形成されている。

図17は、前方側円周方向溝34Cと後方側円周方向溝36Cと軸線方向溝34Eが連通する連通部を軸線方向から見た図である。図17からも分かる通り、前方側円周方向端面34Aにおける前方側円周方向溝34Cの深さ(D1)が、後方側円周方向端面36Aにおける後方側円周方向溝36Cの深さ(D2)よりも大きくなっていることにより、円周方向溝の深さ方向の段差部37Aが形成されている。

【0046】

図18は、連通部の断面図によって、円周方向溝内の潤滑油と異物の挙動を示す。潤滑油に対し比重の重い異物28は、遠心力によって前方側円周方向溝の溝底側を移動する。そのため、異物28は、クランクピン表面から十分に離間し、回転するクランクピン表面に付随する速い潤滑油流の影響を受け難くなる。前方側円周方向溝34Cと後方側円周方向溝36Cとの間には段差部37Aが形成されているため、前方側円周方向溝34C内を流れてきた潤滑油と異物28は、後方側円周方向溝36Cへそのまま流入することを妨げられる。潤滑油と異物28は、段差部37Aによって流れ方向を転換させられ、主に軸線方向溝34Eに流入し、軸受幅方向端面から軸受外部へ排出される。

【0047】

上述の通り、異物28は前方側円周方向溝34C内において溝底側へ分離されるので、前方側円周方向溝34Cの軸受内周面側には、異物がほとんどない潤滑油が流れることになる。この前方側円周方向溝34Cの軸受内周面側の清浄な潤滑油は、後方側円周方向溝36Cへそのまま流入する。したがって、この清浄な潤滑油が、軸線方向溝を通じて軸受外部へ排出されることなく、半円筒形軸受36の軸受摺動面へ供給される。

【0048】

本実施例においては、連通部において、後方側円周方向端面36Aにおける後方側円周方向溝36Cの深さ(D2)が、前方側円周方向端面34Aにおける前方側円周方向溝34Cの深さ(D1)の0.2〜0.9倍であることが好ましい。

前方側円周方向溝の溝底に沿って連通部まで移動してくる異物の速度を確実に低下させるために、後方側円周方向溝の深さ(D2)を前方側円周方向溝の深さ(D1)に対して90%以下とすることが好ましい。すなわち、前方側円周方向溝の深さの10%以上の段差部が、前方側円周方向溝内の潤滑油の流れを遮蔽するようになっていることが好ましい。一方、下流側の半円筒形軸受の軸受内周面に対する潤滑油の供給量を十分に確保するために、後方側円周方向溝の深さ(D2)は、前方円周方向油溝の深さ(D1)に対して20%以上とすることが好ましい。

【実施例4】

【0049】

図19は、本発明の実施例4について、連通部の断面図を示す。この実施例では、連通部において、前方側円周方向溝の深さ(D1)と後方側円周方向溝の深さ(D2)と軸線方向溝の深さ(D3)とが、次の関係式:

前方側円周方向溝の深さ(D1)>軸線方向溝の深さ(D3)>後方側円周方向溝の深さ(D2)

を満たしている。

実施例3では、軸線方向溝の深さ(D3)と後方側円周方向溝の深さ(D2)の大小関係が逆になっており、軸線方向溝の深さ(D3)<後方側円周方向溝の深さ(D2)となっていた。後方側円周方向溝の深さ(D2)が軸線方向溝の深さ(D3)より大きい場合、前方側円周方向溝の溝底側を流れて連通部に達した異物の中には、軸線方向溝まで到達する前に後方側円周方向溝に進入してしまうものがある。

しかし、この実施例4の構成とすることにより、前方側円周方向溝44Cの溝底側を流れてきた潤滑油と異物は、段差部47Aによって堰き止められた後、まず軸線方向溝44Eに流入する。したがって、実施例3よりも異物は軸線方向溝44Eを通じて軸受外部に排出されやすくなり、後方側円周方向溝46Cには進入しにくくなるので、異物排出効果が向上する。

【実施例5】

【0050】

図20〜図23は、実施例5を示す。図20は、軸受内周面側から円周方向溝及び軸線方向溝を見た図である。図21は、前方側円周方向端面を円周方向から見た図である。図22は、後方側円周方向端面を円周方向から見た図である。図23は、前方側円周方向溝から後方側円周方向溝を見た様子を示す。

本実施例においては、連通部において、前方側円周方向溝54Cの溝幅(W1)が、後方側円周方向溝56Cの溝幅(W2)よりも大きくなっていることにより、円周方向溝の溝幅方向の段差部が形成されている(図23参照)。

この構成とすることにより、円周方向溝の深さ方向の段差部57Aに加えて、溝幅方向の段差部57Cが形成されるため、前方側円周方向溝の側壁に沿って移動してきた異物も堰き止める効果が生じる。これにより、さらに異物排出効果が向上する。

【0051】

本実施例では、円周方向溝の側壁は傾斜面となっており、溝底から軸受内周面に向かって溝幅が増すようになっている。したがって、円周方向溝の断面形状は台形形状となっている。実施例1〜4では、円周方向溝の断面形状は矩形形状となっていたが、実施例5では、円周方向端面に向かって円周方向溝の断面積の増加する割合がより大きい。したがって、実施例5の前方側円周方向溝に進入した異物の速度は、円周方向端面に向かってより緩やかになり、異物は軸線方向溝に進入しやすくなる。したがって、異物排出効果が向上する。

ここで、円周方向断面溝の断面形状について、台形形状の実施例を示したが、他にも、半円形形状、三角形形状など任意の断面形状とすることができる。異物排出効果を有する段差部が形成されるのであれば、任意の断面形状の円周方向溝を適用することができる。

【符号の説明】

【0052】

10 ジャーナル

10a ジャーナルの直径方向貫通孔

12 クランクピン

14 コンロッド

16 大端部ハウジング

16A コンロッド側大端部ハウジング

16B キャップ側大端部ハウジング

18A 半円筒形軸受

18B 半円筒形軸受

18a 潤滑油溝

20 潤滑油路

20A 潤滑油路の出口開口

22 コンロッド軸受

24 半円筒形軸受

24A 前方側円周方向端面

24B 後方側円周方向端面

24C 前方側円周方向溝

24D 傾斜面

24E 軸線方向溝

24K 前方側クラッシュリリーフ

26 半円筒形軸受

26A 後方側円周方向端面

26B 前方側円周方向端面

26C 後方側円周方向溝

26D 傾斜面

26K 後方側クラッシュリリーフ

28 異物

34 半円筒形軸受

34A 前方側円周方向端面

34C 前方側円周方向溝

34E 軸線方向溝

34K 前方側クラッシュリリーフ

36 半円筒形軸受

36A 後方側円周方向端面

36C 後方側円周方向溝

36K 後方側クラッシュリリーフ

37A 段差部

44C 前方側円周方向溝

44E 軸線方向溝

44K 前方側クラッシュリリーフ

46C 後方側円周方向溝

46K 後方側クラッシュリリーフ

47A 段差部

54C 前方側円周方向溝

56C 後方側円周方向溝

57A、57C 段差部

【技術分野】

【0001】

本発明は、クランク軸を支える主軸受の内周面に供給された潤滑油が、クランク軸の内部潤滑油路を経て、コンロッドとクランク軸を連結するクランクピンを回転自在に支承するコンロッド軸受(すべり軸受)の内周面に供給されるように構成された内燃機関のコンロッド軸受に関するものである。

【背景技術】

【0002】

内燃機関のクランク軸は、そのジャーナル部において、一対の半円筒形軸受から成る主軸受を介して内燃機関のシリンダブロック下部に支持される。主軸受に対しては、オイルポンプによって吐出された潤滑油が、シリンダブロック壁内に形成されたオイルギャラリーから主軸受の壁に形成された貫通口を通じて主軸受の内周面に沿って形成された潤滑油溝内に送り込まれる。また、ジャーナル部の直径方向に第1潤滑油路が貫通形成され、この第1潤滑油路の両端開口が前記潤滑油溝と連通し、さらにまた、ジャーナル部の直径方向第1潤滑油路から分岐してクランクアーム部を通る第2潤滑油路が形成され、この第2潤滑油路が、クランクピンの直径方向に貫通形成された第3潤滑油路に連通している。かくして、シリンダブロック壁内のオイルギャラリーから主軸受の壁に形成された貫通口を通じて主軸受の内周面に形成された潤滑油溝内に送り込まれた潤滑油は、第1潤滑油路、第2潤滑油路および第3潤滑油路を経て、第3潤滑油路の端部出口(すなわち、クランクピンの外周面に存在する潤滑油出口)から、クランクピンとコンロッド軸受の摺動面間に供給される。

【0003】

内燃機関のシリンダブロックからクランク軸のジャーナル部を経てコンロッド軸受に送られる潤滑油は、各部分の潤滑油路内に存在する異物を伴う可能性がある。この異物が潤滑油に付随してクランクピンとコンロッド軸受の摺動面間に送られると、コンロッド軸受の摺動面に損傷を与える危惧がある。クランクピンとコンロッド軸受の摺動面間に進入した異物は、摺動面部分から速やかに外部に排出する必要がある。

【0004】

潤滑油に混入する異物対策として、一対の半円筒形軸受で構成される、クランク軸ジャーナル部を支承する主軸受のうち、シリンダブロック壁内のオイルギャラリーから直接潤滑油の供給を受ける貫通口を有する半円筒形軸受の内周面全長に亘って円周方向の潤滑油溝を設けて、潤滑油に付随する異物を排出することを企図した提案がある。この考え方をコンロッド軸受に適用すると、異物排出効果は得られず、コンロッド軸受の半円筒形軸受の内周面全長に亘って形成された円周方向潤滑油溝内に異物が滞留するだけでなく、軸受摺動面全体に亘って異物が分散して軸受の損傷が起こりやすくなり、むしろ逆効果であることが試験によって確認された。

この理由として、一般に、コンロッド軸受を保持するハウジングは、機関運転時の変形が大きいため、運転時におけるクランクピンとコンロッド軸受間の間隙が、クランク軸ジャーナル部と主軸受との間の間隙に比して大きく、潤滑油溝内に保持された異物が軸受摺動面全体に広がり易く、主荷重部になる「半円筒形軸受の円周方向中央部」における摺動面部分にも異物が分布し、前記円周方向潤滑油溝を設けない従来タイプのコンロッド軸受を使用した場合よりも、軸受損傷が増すからである。このことは試験によって確認された。

【0005】

このため、クランクピン表面の潤滑油出口から潤滑油と共にコンロッド軸受の摺動面に進入する異物を排出するために、コンロッド軸受を構成する一対の半円筒形軸受の少なくとも一方において、クランクピンの回転方向に対して前方側に位置付けられる前方側円周方向端面から軸受内周面に沿って前方側円周方向溝を形成し、さらに、この前方側円周方向溝に連通する軸線方向溝を軸受内周面に沿って軸線方向幅全長に亘って形成したコンロッド軸受が本発明者によって提案されている(特許文献3)。この構成によれば、クランクピンの外表面に存在する潤滑油出口から供給された潤滑油に付随する異物が、前方側円周方向溝に捕捉され、前方側円周方向溝に沿って潤滑油と共に円周方向端面付近まで送られる。そして、異物が、対向する半円筒形軸受の円周方向端面によって堰き止められ、対向する半円筒形軸受の摺動面に異物が進入することが防止されている。対向する半円筒形軸受の円周方向端面によって堰き止められた異物は、軸線方向溝に進入し、軸線方向溝を通って軸受外部に排出される。

【0006】

近年の内燃機関では、低燃費化を目的としてオイルポンプの小型化が図られており、軸受摺動面への潤滑油の供給量が従来の内燃機関に比して減少し、軸受摺動面に対する潤滑油の供給不足が起こるようになってきた。

内燃機関のコンロッド軸受は、異物排出性に優れると共に、軸受摺動面への潤滑油の供給性に優れることが要求される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−277831号公報

【特許文献2】特開2005−69283号公報

【特許文献3】特開2009−174697号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、内燃機関のシリンダブロックからクランク軸のジャーナル部を経てコンロッド軸受に送られる潤滑油に付随する異物を速やかにコンロッド軸受から排出することが可能であり、さらに軸受摺動面への潤滑油の供給性に優れるコンロッド軸受を提供することである。

【課題を解決するための手段】

【0009】

かかる目的に照らし、本発明の第一の観点によれば、以下の内燃機関のクランク軸用コンロッド軸受が提供される。

内部潤滑油路を有するクランク軸のクランクピンを回転自在に支承する、内燃機関のクランク軸用コンロッド軸受において、

前記コンロッド軸受が一対の半円筒形軸受から成り、前記一対の半円筒形軸受は、それぞれ、前記クランクピンの回転方向に対して前方側に位置づけられる前方側円周方向端面、及び後方側に位置づけられる後方側円周方向端面を有し、一方の前記半円筒形軸受の前記前方側円周方向端面ともう一方の前記半円筒形軸受の前記後方側円周方向端面とが当接するようになっており、

少なくとも一方の前記半円筒形軸受において、前記前方側円周方向端面から軸受内周面に沿って最大中心角45度の範囲内で前方側円周方向溝が形成されており、

対向する前記半円筒形軸受において、前記後方側円周方向端面から軸受内周面に沿って最大中心角45度の範囲内で、前記前方側円周方向溝と連通する後方側円周方向溝が形成されており、

前記前方側円周方向溝及び前記後方側円周方向溝と連通する軸線方向溝が、軸受内周面に沿って軸線方向幅全長に亘って形成されており、

少なくとも一方の前記半円筒形軸受において、前記前方側円周方向溝が形成された前記前方側円周方向端面から軸受内周面に沿って前方側クラッシュリリーフが形成されており、

対向する前記半円筒形軸受において、前記後方側円周方向溝が形成された前記後方側円周方向端面から軸受内周面に沿って後方側クラッシュリリーフが形成されており、

前記前方側円周方向溝の円周方向長さが、前記前方側クラッシュリリーフの円周方向長さよりも大きくなっており、

前記後方側円周方向溝の円周方向長さが、前記後方側クラッシュリリーフの円周方向長さよりも小さくなっている、コンロッド軸受。

【0010】

本発明の一実施形態では、前記前方側円周方向溝の円周方向長さと前記前方側クラッシュリリーフの円周方向長さとが、次の関係式:

前方側円周方向溝の円周方向長さ−前方側クラッシュリリーフの円周方向長さ≧1mmを満たす。

【0011】

本発明の一実施形態では、前記後方側円周方向溝の円周方向長さと前記後方側クラッシュリリーフの円周方向長さとが、次の関係式:

後方側クラッシュリリーフの円周方向長さ−後方側円周方向溝の円周方向長さ≧1mmを満たす。

【0012】

本発明の一実施形態では、前記前方側円周方向溝と前記後方側円周方向溝と前記軸線方向溝が連通する連通部において、前記前方側円周方向溝の深さが前記後方側円周方向溝の深さよりも大きくなっていることにより、円周方向溝の深さ方向の段差部が形成されている。

【0013】

本発明の一実施形態では、前記連通部において、前記後方側円周方向溝の深さ(D2)が、前記前方側円周方向溝の深さ(D1)の0.2〜0.9倍である。

ここで、円周方向溝の深さとは、軸受内周面から溝底までの距離である。軸線方向溝やクラッシュリリーフがある部分については、軸線方向溝やクラッシュリリーフがないと仮定した場合の軸受内周面から溝底までの距離である。

【0014】

本発明の別の実施形態では、前記連通部において、前記前方側円周方向溝の深さと前記後方側円周方向溝の深さと前記軸線方向溝の深さとが、次の関係式:

前方側円周方向溝の深さ(D1)>軸線方向溝の深さ(D3)>後方側円周方向溝の深さ(D2)

を満たす。

ここで、軸線方向溝の深さとは、軸線方向溝やクラッシュリリーフがないと仮定した場合の軸受内周面から溝底までの距離である。

【0015】

本発明の更に別の実施形態では、前記連通部において、前記コンロッド軸受の円周方向から見た前記前方側円周方向溝の溝断面積が、前記コンロッド軸受の軸線方向から見た前記軸線方向溝の溝断面積より大きくなっている。

【0016】

本発明の更に別の実施形態では、前記連通部において、前記前方側円周方向溝の溝幅が、前記後方側円周方向溝の溝幅よりも大きくなっていることにより、円周方向溝の溝幅方向の段差部が形成されている。

【0017】

本発明の更に別の実施形態では、前記軸線方向溝は、前記前方側円周方向溝が形成された前記前方側円周方向端面の軸受内周面側、または前記後方側円周方向溝が形成された前記後方側円周方向端面の軸受内周面側のうちの少なくとも一方が切除されることにより形成される。

【0018】

本発明の更に別の実施形態では、前記前方側円周方向溝の深さは、前記前方側円周方向端面から離れるに従って次第に小さくなっている。

【0019】

本発明の更に別の実施形態では、一方の前記半円筒形軸受にのみ、前記前方側円周方向溝が形成されている。

【0020】

本発明の更に別の実施形態では、両方の前記半円筒形軸受に、前記前方側円周方向溝が形成されている。

【0021】

本発明の第二の観点によれば、上記コンロッド軸受を含む内燃機関が提供される。

【発明の効果】

【0022】

本発明の構成とすることにより、コンロッド軸受に送られる潤滑油に付随する異物を速やかにコンロッド軸受から排出することが可能であり、さらに軸受摺動面への潤滑油の供給性に優れるコンロッド軸受が提供される。

【図面の簡単な説明】

【0023】

【図1】内燃機関のクランク軸を、ジャーナル部およびクランクピン部でそれぞれ截断した模式図。

【図2】本発明の実施例1によるコンロッド軸受の正面図。

【図3】図2に示すコンロッド軸受の一方の半円筒形軸受を軸受内周面側から見た平面図。

【図4】図2に示すコンロッド軸受の他方の半円筒形軸受を軸受内周面側から見た平面図。

【図5】図2に示すコンロッド軸受を5−5断面から見た平面図。

【図6】図2に示すコンロッド軸受の連通部を軸線方向から見た図。

【図7】図2に示すコンロッド軸受の連通部を軸線方向から見た機能説明図。

【図8】図2に示すコンロッド軸受の連通部を軸受内周面側から見た機能説明図。

【図9】本発明によらないコンロッド軸受の連通部を軸線方向から見た機能説明図。

【図10】図9に示すコンロッド軸受の連通部を軸受内周面側から見た機能説明図。

【図11】図2に示すコンロッド軸受の連通部を軸線方向から見た機能説明図。

【図12】図2に示すコンロッド軸受の連通部を軸受内周面側から見た機能説明図。

【図13】本発明によらないコンロッド軸受の連通部を軸線方向から見た機能説明図。

【図14】図13に示すコンロッド軸受の連通部を軸受内周面側から見た機能説明図。

【図15】本発明の実施例2によるコンロッド軸受の正面図。

【図16】本発明の実施例3によるコンロッド軸受の正面図。

【図17】図16に示すコンロッド軸受の連通部を軸線方向から見た図。

【図18】図16に示すコンロッド軸受の機能説明図。

【図19】本発明の実施例4によるコンロッド軸受の連通部を軸線方向から見た図。

【図20】本発明の実施例5によるコンロッド軸受の連通部を軸受内周面側から見た機能説明図。

【図21】図20に示すコンロッド軸受の前方側円周端面を示す平面図。

【図22】図20に示すコンロッド軸受の後方側円周端面を示す平面図。

【図23】図20に示すコンロッド軸受の前方側円周方向溝から後方側円周方向溝を見た図。

【実施例】

【0024】

以下、添付図面を参照しながら本発明の実施例について説明する。

図1は、内燃機関のクランク軸を、ジャーナル部およびクランクピン部でそれぞれ截断した模式図であり、ジャーナル10、クランクピン12およびコンロッド14を示す。これら三部材の紙面奥行き方向での位置関係は、ジャーナル10が紙面の最も奥側にあり、手前側にクランクピン12があって、クランクピン12が、他端にピストンを担持するコンロッド14の大端部ハウジング16で包囲されている。

ジャーナル10は、一対の半円筒形軸受18A、18Bを介して、内燃機関のシリンダブロック下部に支持されている。図面で上側に位置する半円筒形軸受18Aは、その内周面全長に亘って潤滑油溝18aが形成されている。

また、ジャーナル10は、その直径方向貫通孔10aを有し、ジャーナル10が矢印X方向に回転すると、貫通孔10aの両端開口が交互に潤滑油溝18aに連通する。

さらに、ジャーナル10、図示されないクランクアーム、および、クランクピン12を貫通して潤滑油路20が、クランク軸内部に形成されている。

【0025】

クランクピン12は、一対の半円筒形軸受24、26を介して、コンロッド14の大端部ハウジング16(これは、コンロッド側大端部ハウジング16Aとキャップ側大端部ハウジング16Bから成る)に保持されている。半円筒形軸受24、26は、それらの突き合せ端面を互いに突き合わせて組立てられ円筒形のコンロッド軸受22になされている。

【実施例1】

【0026】

図2〜図6に、コンロッド軸受22を構成する一対の半円筒形軸受24、26の詳細を示す。半円筒形軸受24は、クランクピン12の回転方向Zに対して前方側に位置づけられる前方側円周方向端面24A、及び後方側に位置づけられる後方側円周方向端面24Bを有する。半円筒形軸受26は、クランクピン12の回転方向Zに対して前方側に位置づけられる前方側円周方向端面26B、及び後方側に位置づけられる後方側円周方向端面26Aを有する。半円筒形軸受24の前方側円周方向端面24Aと半円筒形軸受26の後方側円周方向端面26Aとが当接するようになっており、半円筒形軸受26の前方側円周方向端面26Bと半円筒形軸受24の後方側円周方向端面24Bとが当接するようになっている。

【0027】

半円筒形軸受24において、前方側円周方向端面24Aから軸受内周面に沿って最大中心角45度の範囲内で前方側円周方向溝24Cが形成されている。また、半円筒形軸受24に対向する半円筒形軸受26において、後方側円周方向端面26Aから軸受内周面に沿って最大中心角45度の範囲内で後方側円周方向溝26Cが形成されている。後方側円周方向溝26Cは、前方側円周方向溝24Cと連通している。

ここで、後方側円周方向溝26Cは、後方側円周方向端面26Aから軸受内周面に沿って中心角3度以上の範囲に形成されることが好ましい。さらに、後方側円周方向溝26Cは、後方側円周方向端面26Aから軸受内周面に沿って中心角5度以上の範囲に形成されることがより好ましい。

【0028】

前方側円周方向溝24Cの軸受幅方向の位置は、潤滑油路20の出口開口から供給された潤滑油が、前方側円周方向溝24Cに流入するように決められる。本実施例では、前方側円周方向溝24Cおよび後方側円周方向溝26Cの軸受幅方向の位置は、前方側円周方向溝24Cおよび後方側円周方向溝26Cの幅方向の中心線が潤滑油路の出口開口中心と整合するように決められている。

【0029】

また、半円筒形軸受24の前方側円周方向端面24Aの軸受内周面側の一部が軸線方向幅全長に亘って切除され、傾斜面24Dが形成されている。さらに、半円筒形軸受26の後方側円周方向端面26Aの軸受内周面側の一部が軸線方向幅全長に亘って切除され、傾斜面26Dが形成されている。このように、傾斜面24D及び傾斜面26Dによって、軸線方向溝24Eが、軸受内周面に沿って軸線方向幅全長に亘って形成されている。軸線方向溝24Eは、前方側円周方向溝24C及び後方側円周方向溝26Cと連通している。

本実施例においては、円周方向端面24A、26Aの両方に傾斜面24D、26Dが設けられているが、円周方向端面24A、26Aのうちの一方にのみ傾斜面を設けてもよい。

また、本実施例においては、傾斜面24Dと26Dとが、円周方向端面に対して面対称形状に形成されているが、切除する寸法を変える等して、非対称形状に形成してもよい。

【0030】

半円筒形軸受24において、前方側円周方向溝24Cが形成された前方側円周方向端面24Aから軸受内周面に沿って前方側クラッシュリリーフ24Kが形成されている。また、対向する半円筒形軸受26において、後方側円周方向溝26Cが形成された後方側円周方向端面26Aから軸受内周面に沿って後方側クラッシュリリーフ26Kが形成されている。

ここで、クラッシュリリーフとは、一対の半円筒形状軸受の円周方向端面に近い部分の軸受壁を内周面側で除去することによって形成された、軸受内周面の曲率中心とは異なる曲率中心を有する軸受壁厚減少領域(円周方向端面に向かって次第に厚さを減じた領域を指し、SAE J506(項目3.26、項目6.4参照)、DIN1497、§3.2で規定されるとおりである)を意味する。

【0031】

図6に示す通り、前方側円周方向溝24Cの円周方向長さ(Lgf)が、前方側クラッシュリリーフ24Kの円周方向長さ(Lcf)よりも大きくなっている。また、後方側円周方向溝26Cの円周方向長さ(Lgr)が、後方側クラッシュリリーフ26Kの円周方向長さ(Lcr)よりも小さくなっている。

ここで、円周方向溝の円周方向長さとは、円周方向溝がないと仮定した場合の軸受内周面において、円周方向溝が形成された中心角度に対応する円弧の長さである。クラッシュリリーフや軸線方向溝がある部分については、クラッシュリリーフや軸線方向溝がないと仮定した場合の軸受内周面における円弧の長さである。

同様に、クラッシュリリーフの円周方向長さとは、クラッシュリリーフがないと仮定した場合の軸受内周面において、クラッシュリリーフが形成された中心角度に対応する円弧の長さである。円周方向溝や軸線方向溝がある部分については、円周方向溝や軸線方向溝がないと仮定した場合の軸受内周面における円弧の長さである。

【0032】

本実施例のコンロッド軸受は、以上のように構成されており、以下、その機能について説明する。

機関作動中、ジャーナル10を支承する主軸受の軸受内周面に形成された潤滑油溝18a内に潤滑油が供給される。ジャーナル10が回転すると、ジャーナル10に形成された直径方向貫通孔10aの両端開口が潤滑油溝18aと間欠的に連通する。その連通時に、貫通孔10a内に潤滑油圧が作用し、更には貫通孔10aに連通する潤滑油路20にも潤滑油供給圧力が作用する。この潤滑油供給圧力によって、クランクピン12の外周面にある潤滑油路20の出口開口から、クランクピン12とコンロッド軸受22の間の摺動面に潤滑油が供給される。クランクピン12が回転して、潤滑油路20の出口開口が前方側円周方向溝24Cに連通すると、前方側円周方向溝24C内に潤滑油が直接流入する。流入した潤滑油は、これに付随する異物と共に、前方側円周方向溝内を前方側円周方向端面の方向へ流れる。

【0033】

図7及び図8に示すように、本発明では、前方側円周方向溝の円周方向長さが、前方側クラッシュリリーフの円周方向長さよりも大きいので、Z方向に回転するクランクピンの潤滑油路の出口開口20Aが前方側円周方向溝24Cと連通し始めるとき、潤滑油路の出口開口の一部は前方側円周方向溝と連通するが、残りの部分は軸受内周面によって閉塞されている(図7および図8参照)。このとき、クランクピンの潤滑油路内の油圧が高くなっており、前方側円周方向溝内24Cから後方側円周方向溝内26Cへ極めて速い油流が形成され、後方側円周方向溝26Cの下流の軸受摺動面への潤滑油の供給が促進される。

ここで、潤滑油路の出口開口と前方側円周方向溝とが連通を開始する瞬間のこの極めて速い噴流には、軸受隙間に進入できないような大きな異物は含まれない。潤滑油路の出口開口と前方側円周方向溝とが連通を開始する瞬間の連通面積は小さいので、潤滑油のみが通過し、異物は通過できないからである。

さらに、潤滑油路の出口開口と前方側円周方向溝との連通が進むと、軸受隙間に進入できないような大きな異物は、潤滑油と共に前方側円周方向溝に進入し確実に捕捉される。

軸受隙間に進入できるような小さな異物は、軸受隙間を通って潤滑油と共に排出されるので軸受摺動面の損傷原因にはならない。軸受の摺動面の損傷原因になるのは、軸受隙間よりも大きな異物である。

【0034】

本発明とは異なり、前方側円周方向溝の円周方向長さが前方側クラッシュリリーフの円周方向長さよりも小さい場合(図9及び図10参照)には、クランクピン表面の潤滑油路の出口開口は、まず、クラッシュリリーフ表面とクランクピン表面との間の隙間(以下、リリーフ隙間)と連通する。前方側円周方向溝の終端部とは直接連通せず、リリーフ隙間を介して連通する。このため、図10に示すように、異物を含む潤滑油は前方側円周方向溝だけでなく、リリーフ隙間に分散して流れる。

これによって、前方側円周方向溝内から後方側円周方向溝内へ流れる潤滑油の流速が遅くなってしまうため、後方側円周方向溝の下流の軸受摺動面への潤滑油の供給性が大きく低下してしまう。

また、リリーフ隙間に分散して流れた異物は、図9に示すように、クランクピン表面近くに位置するので、回転するクランクピン表面に付随して円周方向に流れる油流の影響を受け、軸線方向溝を通り越しやすい。軸線方向溝を通り越した異物は、下流の軸受摺動面へ進入し、軸受摺動面を損傷させる確率が高くなる。

【0035】

前方側円周方向溝による異物の捕捉性を高め、後方側円周方向溝の下流の軸受摺動面への潤滑油の供給性をより確実にするために、前方側円周方向溝の円周方向長さ(Lgf)と前方側クラッシュリリーフの円周方向長さ(Lcf)とが、次の関係式:

前方側円周方向溝の円周方向長さ(Lgf)−前方側クラッシュリリーフの円周方向長さ(Lcf)≧1mm

を満たすことが好ましい。

さらには、前方側円周方向溝の円周方向長さ(Lgf)と前方側クラッシュリリーフの円周方向長さ(Lcf)とが、次の関係式:

前方側円周方向溝の円周方向長さ(Lgf)−前方側クラッシュリリーフの円周方向長さ(Lcf)≧クランクピンの潤滑油路の出口開口の穴径(φA)×1/4

を満たすことが好ましい。

【0036】

後方側円周方向溝の主な機能は、後方側円周方向溝の下流の軸受摺動面への潤滑油供給の促進である。したがって、異物が、軸線方向溝を通り越して後方側円周方向溝に進入してしまう可能性もある。

本発明において、後方側円周方向溝の円周方向長さを、後方側クラッシュリリーフの円周方向長さよりも小さくしているのは、この後方側円周方向溝に進入してしまった異物に対応するためである。

【0037】

図11及び図12に示すように、後方側円周方向溝内に進入した異物は、潤滑油とともに後方側円周方向溝の終端部へ向かって流れてゆく。後方側円周方向溝の終端部は、クラッシュリリーフ表面に位置するため、図12に示すように、後方側円周方向溝内を流れる潤滑油はリリーフ隙間にも分散して流れる。したがって、後方側円周方向溝の終端部のみに異物が集中することはない。

さらに、リリーフ隙間に分散して流れずに後方側円周方向溝の終端部へ到達した少数の異物があっても、図11に示すようにリリーフ隙間が存在するので、直ちに、クランクピン表面の潤滑油路の出口開口の縁と接触し、軸受摺動面に引きずり込まれることがない。

さらに、後方側円周方向溝の終端部からリリーフ隙間に進入した異物は、リリーフ隙間内を軸線方向へ移動することが可能である。したがって、後方側円周方向溝の終端部に到達した異物は、クランクピン表面の潤滑油路の出口開口が次に通過するまでに、潤滑油路の出口開口の縁と接触するような場所から流されている確率が高い。

【0038】

本発明とは異なり、後方側円周方向溝の円周方向長さが後方側クラッシュリリーフの円周方向長さよりも大きい場合(図13及び図14参照)には、後方側円周方向溝に進入した異物は、後方側円周方向溝の溝側壁にガイドされるため、後方側円周方向溝から抜け出すことなく後方側円周方向溝の終端部へ到達する。そして、後方側円周方向溝の終端部へ到達した異物は、後方側円周方向溝の溝側壁によって軸線方向への移動が妨げられるため、潤滑油路の出口開口の縁と接触するような場所から抜け出すことができない。このため、異物は、潤滑油路の出口開口の縁との接触によって軸受摺動面へ引きずり込まれる。

【0039】

後方側円周方向溝に異物が進入した場合に、異物とクランクピン表面の潤滑油路の出口開口の縁との接触をより確実に避けるために、後方側円周方向溝の円周方向長さ(Lgr)と後方側クラッシュリリーフの円周方向長さ(Lcr)とが、次の関係式:

後方側クラッシュリリーフの円周方向長さ(Lcr)−後方側円周方向溝の円周方向長さ(Lgr)≧1mm

を満たすことが好ましい。

さらには、前方側円周方向溝の円周方向長さ(Lgf)と前方側クラッシュリリーフの円周方向長さ(Lcf)とが、次の関係式:

後方側クラッシュリリーフの円周方向長さ(Lcr)−後方側円周方向溝の円周方向長さ(Lgr)≧クランクピンの潤滑油路の出口開口の穴径(φA)×1/4

を満たすことが好ましい。

【0040】

また、本実施例においては、連通部において、コンロッド軸受の円周方向から見た前方側円周方向溝24Cの溝断面積が、コンロッド軸受の軸線方向から見た軸線方向溝24Eの溝断面積より大きくなっている。

この構成とすることにより、前方側円周方向溝24C内を相対的に緩やかに流れてきた潤滑油および異物の流速が軸線方向溝24E内で増大するので、異物が軸線方向溝24E内へ流入しやすくなり、異物が軸受幅方向端面から軸受外部へ円滑に排出されるやすくなる。

【0041】

また、本実施例においては、前方側円周方向溝の深さは、前方側円周方向端面から離れるに従って次第に小さくなっている。

この構成とすることにより、前方側円周方向溝24C内を流れる潤滑油および異物28の流れが円周方向端面に向かって緩やかになり、異物が潤滑油の流れに付随して確実に軸線方向溝へ押し流される。また、軸線方向溝に接近した際の潤滑油および異物28の流速が緩やかであるため、慣性力によって、異物が軸線方向溝を乗り越えて相手側半円筒形軸受側へ進入することを防ぐことができる。本実施例においては、後方側円周方向溝の深さも、前方側円周方向端面から離れるに従って次第に小さくなっている。

しかし、前方側円周方向溝の深さを一定の深さにすることも可能であり、後方側円周方向溝の深さを一定の深さにすることも可能である。

【0042】

円周方向溝の溝幅、深さは、内燃機関の仕様により適宜選択される。例えば、乗用車用の小型内燃機関に用いられるコンロッド軸受の場合、溝幅1〜7mm、深さ0.1〜1mmとすればよい。

ここで、円周方向溝の溝幅は、潤滑油路20の出口開口の穴径(φA)×1/4以上、潤滑油路20の出口開口の穴径(φA)×2以下とすることが好ましい。さらに、円周方向溝の溝幅は、潤滑油路20の出口開口の穴径(φA)と同じとすることが好ましい。

また、軸線方向溝の寸法は、溝幅2mm未満、深さ0.1〜0.5mmであることが好ましい。潤滑油に混入する異物のサイズは、最大で長さが0.1mm程度であり、軸線方向溝の寸法は、異物排出性を考慮して決められる。

【実施例2】

【0043】

実施例1においては、一方の突き合わせ端面にのみ、上述の円周方向溝および軸線方向溝が形成されていたが、実施例2においては、もう一方の突き合わせ端面にも同様の円周方向溝および軸線方向溝が形成されている(図15参照)。

この構成とすることにより、両方の突き合せ端面において異物排出と軸受摺動面への潤滑油供給が促進される。

【0044】

本実施例では、好適例として、両方の突き合せ端面の前方側円周方向溝、後方側円周方向溝、及び軸線方向溝同士が、それぞれコンロッド軸受22の軸線を中心に線対称形状に形成されている。

この構成とすることにより、半円筒形軸受の部品共通化を図ることが可能である。しかし、本発明は本実施例に限定されず、両方の突き合せ端面の前方側円周方向溝、後方側円周方向溝、及び軸線方向溝同士が、それぞれ軸受中心線に対して非対称形状に形成されてもよい。すなわち、両方の突き合せ端面の前方側円周方向溝、後方側円周方向溝、及び軸線方向溝同士が、同じ寸法に形成されず、本発明の機能を維持する範囲において、円周方向長さ、溝幅、深さが異なっていても良い。

【実施例3】

【0045】

さらに、図16に示すように、実施例3においては、前方側円周方向溝34Cと後方側円周方向溝36Cと軸線方向溝34Eが連通する連通部において、前方側円周方向溝34Cの深さが後方側円周方向溝36Cの深さよりも大きくなっていることにより、円周方向溝の深さ方向の段差部37Aが形成されている。

図17は、前方側円周方向溝34Cと後方側円周方向溝36Cと軸線方向溝34Eが連通する連通部を軸線方向から見た図である。図17からも分かる通り、前方側円周方向端面34Aにおける前方側円周方向溝34Cの深さ(D1)が、後方側円周方向端面36Aにおける後方側円周方向溝36Cの深さ(D2)よりも大きくなっていることにより、円周方向溝の深さ方向の段差部37Aが形成されている。

【0046】

図18は、連通部の断面図によって、円周方向溝内の潤滑油と異物の挙動を示す。潤滑油に対し比重の重い異物28は、遠心力によって前方側円周方向溝の溝底側を移動する。そのため、異物28は、クランクピン表面から十分に離間し、回転するクランクピン表面に付随する速い潤滑油流の影響を受け難くなる。前方側円周方向溝34Cと後方側円周方向溝36Cとの間には段差部37Aが形成されているため、前方側円周方向溝34C内を流れてきた潤滑油と異物28は、後方側円周方向溝36Cへそのまま流入することを妨げられる。潤滑油と異物28は、段差部37Aによって流れ方向を転換させられ、主に軸線方向溝34Eに流入し、軸受幅方向端面から軸受外部へ排出される。

【0047】

上述の通り、異物28は前方側円周方向溝34C内において溝底側へ分離されるので、前方側円周方向溝34Cの軸受内周面側には、異物がほとんどない潤滑油が流れることになる。この前方側円周方向溝34Cの軸受内周面側の清浄な潤滑油は、後方側円周方向溝36Cへそのまま流入する。したがって、この清浄な潤滑油が、軸線方向溝を通じて軸受外部へ排出されることなく、半円筒形軸受36の軸受摺動面へ供給される。

【0048】

本実施例においては、連通部において、後方側円周方向端面36Aにおける後方側円周方向溝36Cの深さ(D2)が、前方側円周方向端面34Aにおける前方側円周方向溝34Cの深さ(D1)の0.2〜0.9倍であることが好ましい。

前方側円周方向溝の溝底に沿って連通部まで移動してくる異物の速度を確実に低下させるために、後方側円周方向溝の深さ(D2)を前方側円周方向溝の深さ(D1)に対して90%以下とすることが好ましい。すなわち、前方側円周方向溝の深さの10%以上の段差部が、前方側円周方向溝内の潤滑油の流れを遮蔽するようになっていることが好ましい。一方、下流側の半円筒形軸受の軸受内周面に対する潤滑油の供給量を十分に確保するために、後方側円周方向溝の深さ(D2)は、前方円周方向油溝の深さ(D1)に対して20%以上とすることが好ましい。

【実施例4】

【0049】

図19は、本発明の実施例4について、連通部の断面図を示す。この実施例では、連通部において、前方側円周方向溝の深さ(D1)と後方側円周方向溝の深さ(D2)と軸線方向溝の深さ(D3)とが、次の関係式:

前方側円周方向溝の深さ(D1)>軸線方向溝の深さ(D3)>後方側円周方向溝の深さ(D2)

を満たしている。

実施例3では、軸線方向溝の深さ(D3)と後方側円周方向溝の深さ(D2)の大小関係が逆になっており、軸線方向溝の深さ(D3)<後方側円周方向溝の深さ(D2)となっていた。後方側円周方向溝の深さ(D2)が軸線方向溝の深さ(D3)より大きい場合、前方側円周方向溝の溝底側を流れて連通部に達した異物の中には、軸線方向溝まで到達する前に後方側円周方向溝に進入してしまうものがある。

しかし、この実施例4の構成とすることにより、前方側円周方向溝44Cの溝底側を流れてきた潤滑油と異物は、段差部47Aによって堰き止められた後、まず軸線方向溝44Eに流入する。したがって、実施例3よりも異物は軸線方向溝44Eを通じて軸受外部に排出されやすくなり、後方側円周方向溝46Cには進入しにくくなるので、異物排出効果が向上する。

【実施例5】

【0050】

図20〜図23は、実施例5を示す。図20は、軸受内周面側から円周方向溝及び軸線方向溝を見た図である。図21は、前方側円周方向端面を円周方向から見た図である。図22は、後方側円周方向端面を円周方向から見た図である。図23は、前方側円周方向溝から後方側円周方向溝を見た様子を示す。

本実施例においては、連通部において、前方側円周方向溝54Cの溝幅(W1)が、後方側円周方向溝56Cの溝幅(W2)よりも大きくなっていることにより、円周方向溝の溝幅方向の段差部が形成されている(図23参照)。

この構成とすることにより、円周方向溝の深さ方向の段差部57Aに加えて、溝幅方向の段差部57Cが形成されるため、前方側円周方向溝の側壁に沿って移動してきた異物も堰き止める効果が生じる。これにより、さらに異物排出効果が向上する。

【0051】

本実施例では、円周方向溝の側壁は傾斜面となっており、溝底から軸受内周面に向かって溝幅が増すようになっている。したがって、円周方向溝の断面形状は台形形状となっている。実施例1〜4では、円周方向溝の断面形状は矩形形状となっていたが、実施例5では、円周方向端面に向かって円周方向溝の断面積の増加する割合がより大きい。したがって、実施例5の前方側円周方向溝に進入した異物の速度は、円周方向端面に向かってより緩やかになり、異物は軸線方向溝に進入しやすくなる。したがって、異物排出効果が向上する。

ここで、円周方向断面溝の断面形状について、台形形状の実施例を示したが、他にも、半円形形状、三角形形状など任意の断面形状とすることができる。異物排出効果を有する段差部が形成されるのであれば、任意の断面形状の円周方向溝を適用することができる。

【符号の説明】

【0052】

10 ジャーナル

10a ジャーナルの直径方向貫通孔

12 クランクピン

14 コンロッド

16 大端部ハウジング

16A コンロッド側大端部ハウジング

16B キャップ側大端部ハウジング

18A 半円筒形軸受

18B 半円筒形軸受

18a 潤滑油溝

20 潤滑油路

20A 潤滑油路の出口開口

22 コンロッド軸受

24 半円筒形軸受

24A 前方側円周方向端面

24B 後方側円周方向端面

24C 前方側円周方向溝

24D 傾斜面

24E 軸線方向溝

24K 前方側クラッシュリリーフ

26 半円筒形軸受

26A 後方側円周方向端面

26B 前方側円周方向端面

26C 後方側円周方向溝

26D 傾斜面

26K 後方側クラッシュリリーフ

28 異物

34 半円筒形軸受

34A 前方側円周方向端面

34C 前方側円周方向溝

34E 軸線方向溝

34K 前方側クラッシュリリーフ

36 半円筒形軸受

36A 後方側円周方向端面

36C 後方側円周方向溝

36K 後方側クラッシュリリーフ

37A 段差部

44C 前方側円周方向溝

44E 軸線方向溝

44K 前方側クラッシュリリーフ

46C 後方側円周方向溝

46K 後方側クラッシュリリーフ

47A 段差部

54C 前方側円周方向溝

56C 後方側円周方向溝

57A、57C 段差部

【特許請求の範囲】

【請求項1】

内部潤滑油路を有するクランク軸のクランクピンを回転自在に支承する、内燃機関のクランク軸用コンロッド軸受において、

前記コンロッド軸受が一対の半円筒形軸受から成り、前記一対の半円筒形軸受は、それぞれ、前記クランクピンの回転方向に対して前方側に位置づけられる前方側円周方向端面、及び後方側に位置づけられる後方側円周方向端面を有し、一方の前記半円筒形軸受の前記前方側円周方向端面ともう一方の前記半円筒形軸受の前記後方側円周方向端面とが当接するようになっており、

少なくとも一方の前記半円筒形軸受において、前記前方側円周方向端面から軸受内周面に沿って最大中心角45度の範囲内で前方側円周方向溝が形成されており、

対向する前記半円筒形軸受において、前記後方側円周方向端面から軸受内周面に沿って最大中心角45度の範囲内で、前記前方側円周方向溝と連通する後方側円周方向溝が形成されており、

前記前方側円周方向溝及び前記後方側円周方向溝と連通する軸線方向溝が、軸受内周面に沿って軸線方向幅全長に亘って形成されており、

少なくとも一方の前記半円筒形軸受において、前記前方側円周方向溝が形成された前記前方側円周方向端面から軸受内周面に沿って前方側クラッシュリリーフが形成されており、

対向する前記半円筒形軸受において、前記後方側円周方向溝が形成された前記後方側円周方向端面から軸受内周面に沿って後方側クラッシュリリーフが形成されており、

前記前方側円周方向溝の円周方向長さが、前記前方側クラッシュリリーフの円周方向長さよりも大きくなっており、

前記後方側円周方向溝の円周方向長さが、前記後方側クラッシュリリーフの円周方向長さよりも小さくなっている、コンロッド軸受。

【請求項2】

前記前方側円周方向溝の円周方向長さと前記前方側クラッシュリリーフの円周方向長さとが、次の関係式:

前方側円周方向溝の円周方向長さ−前方側クラッシュリリーフの円周方向長さ≧1mm

を満たす、請求項1に記載されたコンロッド軸受。

【請求項3】

前記後方側円周方向溝の円周方向長さと前記後方側クラッシュリリーフの円周方向長さとが、次の関係式:

後方側クラッシュリリーフの円周方向長さ−後方側円周方向溝の円周方向長さ≧1mm

を満たす、請求項1または請求項2に記載されたコンロッド軸受。

【請求項4】

前記前方側円周方向溝と前記後方側円周方向溝と前記軸線方向溝が連通する連通部において、前記前方側円周方向溝の深さが前記後方側円周方向溝の深さよりも大きくなっていることにより、円周方向溝の深さ方向の段差部が形成されている、請求項1から請求項3までのいずれか一項に記載されたコンロッド軸受。

【請求項5】

前記連通部において、前記後方側円周方向溝の深さが、前記前方側円周方向溝の深さの0.2〜0.9倍である、請求項1から請求項4までのいずれか一項に記載されたコンロッド軸受。

【請求項6】

前記連通部において、前記前方側円周方向溝の深さと前記後方側円周方向溝の深さと前記軸線方向溝の深さとが、次の関係式:

前方側円周方向溝の深さ>軸線方向溝の深さ>後方側円周方向溝の深さ

を満たす、請求項1から請求項5までのいずれか一項に記載されたコンロッド軸受。

【請求項7】

前記連通部において、前記コンロッド軸受の円周方向から見た前記前方側円周方向溝の溝断面積が、前記コンロッド軸受の軸線方向から見た前記軸線方向溝の溝断面積より大きくなっている、請求項1から請求項6までのいずれか一項に記載されたコンロッド軸受。

【請求項8】

前記連通部において、前記前方側円周方向溝の溝幅が、前記後方側円周方向溝の溝幅よりも大きくなっていることにより、円周方向溝の溝幅方向の段差部が形成されている、請求項1から請求項7までのいずれか一項に記載されたコンロッド軸受。

【請求項9】

前記軸線方向溝は、前記前方側円周方向溝が形成された前記前方側円周方向端面の軸受内周面側、または前記後方側円周方向溝が形成された前記後方側円周方向端面の軸受内周面側のうちの少なくとも一方が切除されることにより形成される、請求項1から請求項8までのいずれか一項に記載されたコンロッド軸受。

【請求項10】

前記前方側円周方向溝の深さは、前記前方側円周方向端面から離れるに従って次第に小さくなっている、請求項1から請求項9までのいずれか一項に記載されたコンロッド軸受。

【請求項11】

一方の前記半円筒形軸受にのみ、前記前方側円周方向溝が形成されている、請求項1から請求項10までのいずれか一項に記載されたコンロッド軸受。

【請求項12】

両方の前記半円筒形軸受に、前記前方側円周方向溝が形成されている、請求項1から請求項10までのいずれか一項に記載されたコンロッド軸受。

【請求項13】

請求項1から請求項12までのいずれか一項に記載されたコンロッド軸受を含む内燃機関。

【請求項1】

内部潤滑油路を有するクランク軸のクランクピンを回転自在に支承する、内燃機関のクランク軸用コンロッド軸受において、

前記コンロッド軸受が一対の半円筒形軸受から成り、前記一対の半円筒形軸受は、それぞれ、前記クランクピンの回転方向に対して前方側に位置づけられる前方側円周方向端面、及び後方側に位置づけられる後方側円周方向端面を有し、一方の前記半円筒形軸受の前記前方側円周方向端面ともう一方の前記半円筒形軸受の前記後方側円周方向端面とが当接するようになっており、

少なくとも一方の前記半円筒形軸受において、前記前方側円周方向端面から軸受内周面に沿って最大中心角45度の範囲内で前方側円周方向溝が形成されており、

対向する前記半円筒形軸受において、前記後方側円周方向端面から軸受内周面に沿って最大中心角45度の範囲内で、前記前方側円周方向溝と連通する後方側円周方向溝が形成されており、

前記前方側円周方向溝及び前記後方側円周方向溝と連通する軸線方向溝が、軸受内周面に沿って軸線方向幅全長に亘って形成されており、

少なくとも一方の前記半円筒形軸受において、前記前方側円周方向溝が形成された前記前方側円周方向端面から軸受内周面に沿って前方側クラッシュリリーフが形成されており、

対向する前記半円筒形軸受において、前記後方側円周方向溝が形成された前記後方側円周方向端面から軸受内周面に沿って後方側クラッシュリリーフが形成されており、

前記前方側円周方向溝の円周方向長さが、前記前方側クラッシュリリーフの円周方向長さよりも大きくなっており、

前記後方側円周方向溝の円周方向長さが、前記後方側クラッシュリリーフの円周方向長さよりも小さくなっている、コンロッド軸受。

【請求項2】

前記前方側円周方向溝の円周方向長さと前記前方側クラッシュリリーフの円周方向長さとが、次の関係式:

前方側円周方向溝の円周方向長さ−前方側クラッシュリリーフの円周方向長さ≧1mm

を満たす、請求項1に記載されたコンロッド軸受。

【請求項3】

前記後方側円周方向溝の円周方向長さと前記後方側クラッシュリリーフの円周方向長さとが、次の関係式:

後方側クラッシュリリーフの円周方向長さ−後方側円周方向溝の円周方向長さ≧1mm

を満たす、請求項1または請求項2に記載されたコンロッド軸受。

【請求項4】

前記前方側円周方向溝と前記後方側円周方向溝と前記軸線方向溝が連通する連通部において、前記前方側円周方向溝の深さが前記後方側円周方向溝の深さよりも大きくなっていることにより、円周方向溝の深さ方向の段差部が形成されている、請求項1から請求項3までのいずれか一項に記載されたコンロッド軸受。

【請求項5】

前記連通部において、前記後方側円周方向溝の深さが、前記前方側円周方向溝の深さの0.2〜0.9倍である、請求項1から請求項4までのいずれか一項に記載されたコンロッド軸受。

【請求項6】

前記連通部において、前記前方側円周方向溝の深さと前記後方側円周方向溝の深さと前記軸線方向溝の深さとが、次の関係式:

前方側円周方向溝の深さ>軸線方向溝の深さ>後方側円周方向溝の深さ

を満たす、請求項1から請求項5までのいずれか一項に記載されたコンロッド軸受。

【請求項7】

前記連通部において、前記コンロッド軸受の円周方向から見た前記前方側円周方向溝の溝断面積が、前記コンロッド軸受の軸線方向から見た前記軸線方向溝の溝断面積より大きくなっている、請求項1から請求項6までのいずれか一項に記載されたコンロッド軸受。

【請求項8】

前記連通部において、前記前方側円周方向溝の溝幅が、前記後方側円周方向溝の溝幅よりも大きくなっていることにより、円周方向溝の溝幅方向の段差部が形成されている、請求項1から請求項7までのいずれか一項に記載されたコンロッド軸受。

【請求項9】

前記軸線方向溝は、前記前方側円周方向溝が形成された前記前方側円周方向端面の軸受内周面側、または前記後方側円周方向溝が形成された前記後方側円周方向端面の軸受内周面側のうちの少なくとも一方が切除されることにより形成される、請求項1から請求項8までのいずれか一項に記載されたコンロッド軸受。

【請求項10】

前記前方側円周方向溝の深さは、前記前方側円周方向端面から離れるに従って次第に小さくなっている、請求項1から請求項9までのいずれか一項に記載されたコンロッド軸受。

【請求項11】

一方の前記半円筒形軸受にのみ、前記前方側円周方向溝が形成されている、請求項1から請求項10までのいずれか一項に記載されたコンロッド軸受。

【請求項12】

両方の前記半円筒形軸受に、前記前方側円周方向溝が形成されている、請求項1から請求項10までのいずれか一項に記載されたコンロッド軸受。

【請求項13】

請求項1から請求項12までのいずれか一項に記載されたコンロッド軸受を含む内燃機関。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図15】

【図16】

【図17】

【図19】

【図21】

【図22】

【図23】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図18】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図15】

【図16】

【図17】

【図19】

【図21】

【図22】

【図23】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図18】

【図20】

【公開番号】特開2013−57351(P2013−57351A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195544(P2011−195544)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(591001282)大同メタル工業株式会社 (179)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(591001282)大同メタル工業株式会社 (179)

【Fターム(参考)】

[ Back to top ]