内燃機関の主軸受部の油膜可視化装置

【課題】 内燃機関のクランクシャフトの主軸受部分に生成される油膜部分の挙動を可視化して観察することができると共に、油膜厚さの変更や調整などを含む各種の設定を簡単な操作で高精度に行うことができる内燃機関の主軸受部の油膜可視化装置を提供する。

【解決手段】 本発明に係る内燃機関の主軸受部の油膜可視化装置100は、透光性を有する材料で製作された模擬クランクシャフト4と、模擬クランクシャフト4を装置本体に対して支持するための主軸受キャップ7と、模擬クランクシャフト4と主軸受キャップ7との間に取り付けられる滑り軸受7Aと、を備え、加振装置により模擬クランクシャフト4を滑り軸受7A方向に対して変位させつつ、模擬クランクシャフト4の透光性を有する部位を介して、模擬クランクシャフト4と滑り軸受7Aとの間に生成される油膜の挙動を可視化したことを特徴とする。

【解決手段】 本発明に係る内燃機関の主軸受部の油膜可視化装置100は、透光性を有する材料で製作された模擬クランクシャフト4と、模擬クランクシャフト4を装置本体に対して支持するための主軸受キャップ7と、模擬クランクシャフト4と主軸受キャップ7との間に取り付けられる滑り軸受7Aと、を備え、加振装置により模擬クランクシャフト4を滑り軸受7A方向に対して変位させつつ、模擬クランクシャフト4の透光性を有する部位を介して、模擬クランクシャフト4と滑り軸受7Aとの間に生成される油膜の挙動を可視化したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関の主軸受部に生成される油膜の状態を可視化により観察するための技術に関する。

【背景技術】

【0002】

ディーゼルエンジンにおいては、クランクシャフトを回転自在に支持する主軸受部周辺にてパチパチといった約2k〜20kHz程度の衝撃的異音(いわゆるパチパチ音)が発生する場合があり、そのような異音が発生する場合には、その異音の発生部位やその異音が高周波数域での衝撃的な音質であることなどから、使用者等に対して信頼性等に関する違和感や不安感を与えてしまうといったおそれがあった。

【0003】

かかる衝撃的異音の発生メカニズムなどについての解明は困難なものであり、これまでにも、衝撃的異音の発生原因の解明や、衝撃的異音の緩和策などについて、種々の研究が試みられてきている。

【0004】

その一つとして、非特許文献1に記載されているようなものがある。

非特許文献1では、単体試験により、前述したような衝撃的異音と、キャビテーションとの関係を明らかにしている。この単体試験は、平板状のガラスと、試験片の平面部分と、の間にオイルを満たした状態で、ピエゾ素子により試験片を加振し、その際におけるガラスと試験片間に生成される油膜内の挙動をガラス窓から高速度カメラで撮影すると共に、マイクロホンで騒音を測定するようにした装置を用いて行われている。

【0005】

そして、かかる単体試験によって、油膜内のキャビテーションの生成から消滅を観察した結果、油膜内に存在するキャビテーション(気泡)が押し潰されて崩壊し、その崩壊したキャビテーションが外周に到達して大気に開放された時に、パチパチ音が発生することが確認された。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】加藤丈幸ほか、エンジン軸受で発生するキャビテーション異音の解析と防止方法について、豊田自動織機技報、No.45 AUG.2002、p.10−15

【発明の開示】

【発明が解決しようとする課題】

【0007】

非特許文献1に記載されている単体試験装置は、実際の内燃機関のクランクシャフトの主軸受部分を模倣したものではなく、従って、より実際の内燃機関に近い状態での確認が求められる。

【0008】

しかしながら、内燃機関のクランクシャフトを含む主軸受部分は構成が複雑であり、可視化のためのガラス部分をどこに設けるかなど、可視化にあたっては簡単ではないのが実情である。

【0009】

また、油膜厚さ(クランクシャフトの軸部外周と主軸軸受の隙間)の変更や微妙な調整などの各種の設定を、簡単な操作で高精度に行うことができるようにすることなども望まれる。

【0010】

本発明は、かかる実情に鑑みなされたものであり、比較的簡単かつ低コストな構成でありながら、内燃機関のクランクシャフトの主軸受部分に生成される油膜部分の挙動を可視化して観察することができると共に、油膜厚さの変更や調整などを含む各種の設定を簡単な操作で高精度に行うことができる内燃機関の主軸受部の油膜可視化装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

このため、本発明に係る内燃機関の主軸受部の油膜可視化装置は、

内燃機関のクランクシャフトの主軸受部の油膜を観察する主軸受部の油膜可視化装置であって、

少なくとも一部が透光性を有する材料で製作された模擬クランクシャフトと、

当該模擬クランクシャフトを装置本体に対して支持するための主軸受キャップと、

模擬クランクシャフトと、主軸受キャップと、の間において、主軸受キャップ側に取り付けられる滑り軸受と、

を備え、

加振装置により模擬クランクシャフトを滑り軸受方向に対して変位させつつ、前記模擬クランクシャフトの透光性を有する部位を介して、模擬クランクシャフトと、滑り軸受と、の間に生成される油膜の挙動を可視化したことを特徴とする。

【0012】

本発明において、主軸受キャップ或いは滑り軸受の少なくとも一方は、実際の内燃機関において利用可能なものであることを特徴とすることができる。

【0013】

本発明において、加振装置は、駆動源の回転を、偏心機構を介して、模擬クランクシャフトの滑り軸受方向における往復運動に変換することを特徴とすることができる。

【0014】

本発明において、偏心機構と、模擬クランクシャフトと、の間に、模擬クランクシャフトと、滑り軸受と、の隙間を調整可能な隙間調整機構が、クランクシャフト長手方向に沿って少なくとも2つ並んで配設されることを特徴とすることができる。

【発明の効果】

【0015】

本発明によれば、比較的簡単かつ低コストな構成でありながら、内燃機関のクランクシャフトの主軸受部分に生成される油膜部分の挙動を可視化して観察することができると共に、油膜厚さの変更や調整などを含む各種の設定を簡単な操作で高精度に行うことができる内燃機関の主軸受部の油膜可視化装置を提供することができる。

【図面の簡単な説明】

【0016】

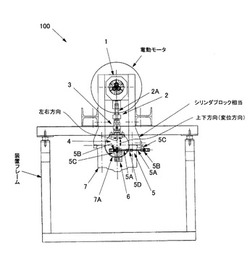

【図1】本発明の一実施の形態に係る内燃機関の主軸受部の油膜可視化装置の構成を概略的に示した正面図(クランクシャフトの長手方向から見た図)である。

【図2】同上実施の形態に係る内燃機関の主軸受部の油膜可視化装置の側面図である。

【図3】同上実施の形態に係る内燃機関の主軸受部の油膜可視化装置により、滑り軸受の潤滑面に形成される油膜部分Bを可視化した様子を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る一実施の形態を、添付の図面を参照しつつ説明する。なお、以下で説明する実施の形態により、本発明が限定されるものではない。

【0018】

本発明者は、実際の内燃機関(実機)に近い状態で、クランクシャフトの主軸受部におけるキャビテーションの発生と衝撃的異音の発生する状況を観察することによって、衝撃的異音の発生メカニズムの解明を試みた。

【0019】

本発明者は、これまでの種々の研究結果から、キャビテーションに起因する衝撃的異音の発生メカニズムを解析するには、実機の主軸受における油膜部分を可視化する必要があると考えた。

【0020】

このため、透明アクリル樹脂製の模擬クランクシャフトに上下方向の変位を与えた状態で油膜部を可視化することができる単体試験装置(主軸受部油膜可視化装置)を製作することとした。ただし、透明でなくても、またアクリル樹脂製でなくても、ある程度可視化できる程度の透光性を有する材料で、入手や加工等が比較的容易な材料であれば採用することができる。

【0021】

具体的には、可視化する主軸受の滑り軸受(ベアリング)と主軸受キャップは実機の部品を使用し,模擬クランクシャフトは上下方向に振動させる構成とし、最小油膜厚さ(クランクシャフト軸受部外周と、滑り軸受潤滑面と、の隙間)は実機の状態を、比較的簡単な操作で高精度に再現可能であることを目標に単体試験装置を製作した。

【0022】

ここで、図1に、本実施の形態に係る単体試験装置(主軸受部油膜可視化装置)100の正面図を示し、図2に側面図を示す。

【0023】

図1、図2に示すように、単体試験装置100では、主軸受キャップ7は実機(実際の内燃機関)の部品を、クランクシャフト長手方向3つ並べた構成とし、クランクシャフト長手方向中央の主軸受キャップ7に、実機で利用される滑り軸受7A(上下2分割のうちの下側のみ)を組み込み、滑り軸受7Aの潤滑面と、アクリル樹脂等により形成された透明な模擬クランクシャフト4の軸部と、を対面させる構成としている。

【0024】

そして、本実施の形態では、滑り軸受7Aの潤滑面に供給された潤滑オイルによって形成される油膜部分B(図2参照)を、透明な模擬クランクシャフト4を介して可視化の対象とした。

図1中の矢印Aが、透明な模擬クランクシャフト4を透過して主軸受キャップ7に支持されている滑り軸受7Aの潤滑面を可視化した方向を示す。

両サイドの主軸受キャップ7には装置の剛性保持の役割を持たせるために、ベアリングは無しとして剛性高く支持させる構成とした。

【0025】

図2に示されている駆動用フランジ8には、例えばユニバーサルジョイント等により、図1に示した電動モータの回転が伝えられるようになっている。

【0026】

駆動用フランジ8には、その回転中心から所定に偏心された軸を有する偏心ベアリングホルダ1(偏心機構:回転直線運動変換機構)を介して、連結アームとして機能する上下位置調整機構2延いては模擬クランクシャフト4が連結されている。

【0027】

これにより、電動モータにより駆動用フランジ8が回転駆動されると、偏心ベアリングホルダ1を介して、上下位置調整機構2延いては模擬クランクシャフト4が図1、図2において上下方向への変位成分を持って振動される(変位が与えられる)ことになる。かかる電動モータ(駆動源)、偏心ベアリングホルダ(偏心機構)1が、加振装置を構成している。

【0028】

なお、偏心ベアリングホルダ1は、上述したように、電動モータ及び駆動用フランジ8の回転中心に対して偏心している構造であるので、偏心ベアリングホルダ1は偏心を伴う円運動となるため、これに連結されている上下位置調整機構2の基端部(偏心ベアリングホルダ1との連結部)は上下方向以外に横方向(左右方向)へも変動されるが、この横方向の変動は、上下位置調整機構2の先端側に取り付けられている模擬クランクシャフト4に対しても、上下方向以外に横方向への変位成分を与えてしまうことになる。

【0029】

このような横方向変位は、透明な模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の間の油膜形成に悪影響を与えてしまうおそれがある。

このため、本実施の形態では、透明な模擬クランクシャフト4の上下方向変位以外の変位成分を抑制するためのストッパーリンク5を設け、これにより、透明な模擬クランクシャフト4の滑り軸受7A側において、上下方向成分の変位が主体となるようにしている。

【0030】

ストッパーリンク5は、図1左右方向に延在され両端にボール5Bが取り付けられたシャフト5Aと、各ボール5Bをそれぞれ左右方向への遊動を規制しつつ支持する支持要素5Cと、シャフト5Aの長さを微細に調整可能なねじ式調整機構部5Dと、を含んで構成されている。

なお、2つの支持要素5Cのうちの一方は模擬クランクシャフト4に取り付けられ、他方は主軸受キャップ7(装置フレームなど)に対して略一体的に取り付けられている。

【0031】

従って、このストッパーリンク5によって、模擬クランクシャフト4を、上下方向への変位に対して大きなストレスなどを作用させることなく、主軸受キャップ7延いては滑り軸受7Aに対する横方向への変位を所定に規制することができる。これにより、透明な模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の間の油膜形成を実機に近い状態とすることができる。

【0032】

また、本実施の形態では、模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の隙間(最小油膜厚さ)は、クランクシャフト(電動モータ出力軸)の長手方向に沿って2箇所に設けた上下位置調整機構2のねじ部2Aを回転させてその長さを調整することにより、調整することができる構造とした。上下位置調整機構2が、隙間調整機構に相当する。

【0033】

従って、本実施の形態によれば、模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の隙間(最小油膜厚さ)を、簡単な作業で高精度に設定及び調整することができる。

また、上下位置調整機構2をクランクシャフト(電動モータ出力軸)の長手方向に沿って2箇所に設けた構成としたので、模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の平行度なども簡単な作業で高精度に調整することができる。

【0034】

模擬クランクシャフト4に加わる油膜圧力の反力については、上下位置調整機構2に取り付けられるロードセル(或いは歪みゲージなど)3にて計測し、模擬クランクシャフト4の変位(上下方向及び左右方向)については、当該模擬クランクシャフト4の前後面のそれぞれに取り付けられた金属体(例えば鉄製の支持要素5Cなど)の変位を、これらに対応して主軸受キャップ7(装置フレームなど)に略一体的に取り付けられるギャップセンサ用ブラケット6に取り付けられる都合4個のギャップセンサ(図示せず)によって上下方向及び左右方向の変位を計測可能な構成とした。

【0035】

なお、本実施の形態に係る単体試験装置(主軸受部油膜可視化装置)100においては、高速度カメラにより、滑り軸受7Aの潤滑面に形成される油膜部分Bを撮影すると共に、騒音計により衝撃的異音を測定可能となっている。

【0036】

ここで、本実施の形態に係る単体試験装置(主軸受部油膜可視化装置)100を用いて行った、高速度カメラによる主軸受油膜部Bの観察結果について述べる。

実験は、単体試験装置100の回転数がディーゼルエンジンのアイドル回転領域である600rpmのとき、実機における衝撃的異音の発生状況を再現していると判断されることから、600rpmで実施することとした。

【0037】

高速度カメラにより油膜を観察した結果、模擬クランクシャフト4が上方向に移動するときにキャビテーションが発生し、一つ一つのキャビテーションは大きく成長する。

次に、下方向に移動するに従いキャビテーションは消滅してゆくといった状況が繰り返される。

このような下方向に移動するときに、時々衝撃的異音が観測された。

【0038】

図3は、衝撃的異音が発生したときの高速度カメラの映像を示す。

図3中のグラフは上方の線が模擬クランクシャフト4の上下方向の変位を示し、下方の線は近接(滑り軸受7A端部より約100mm)に設置した騒音計の音圧波形を示し、縦線は映像のグラフ上の位置を示す。

【0039】

映像は音圧波形から衝撃的異音の発生した瞬間を示しており,図3中の楕円印部と同部の拡大図からキャビテーション(気泡)が消滅せずに油膜の外に飛び出す現象が確認された。キャビテーションは1回きりではなく連続して大気中に飛び出していたことも確認された。

【0040】

このように、本実施の形態に係る単体試験装置(主軸受部油膜可視化装置)100を用いて行った実験によれば、油膜厚さが増加するとき油膜内にキャビテーションの発生が見られ、次に油膜厚さが減少し最小油膜厚に達する以前に消滅してゆくキャビテーションの一部が油膜外に飛び出す現象を見い出すことができた。

【0041】

さらに、このキャビテーションの飛び出す現象に同期して衝撃的異音が発生していることを確認することができた。

【0042】

以上説明したように、本実施の形態に係る単体試験装置(主軸受部油膜可視化装置)100によれば、実際のエンジンの主軸受キャップ7及び滑り軸受(下側のみ)7Aを用いて、アクリル樹脂製などにより製作された透光性を有する模擬クランクシャフト4を支持する一方で、模擬クランクシャフト4を上下方向に変動させることで、滑り軸受(下側のみ)7Aと、模擬クランクシャフト4の軸部と、の間に生成される油膜の挙動を可視化して観察できるようにしたので、比較的簡単な構成でありながら、良好に主軸受部の油膜生成の様子やキャビテーションの挙動などを観察することができる。

【0043】

また、上下位置調整機構2をクランクシャフト(電動モータ出力軸)の長手方向に沿って2箇所に設けた構成としたので、油膜厚さの設定や調整を正確に行うことができると共に、模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の平行度なども簡単な作業で高精度に調整することができる。

【0044】

更に、ロードセル3を配設しているので、軸受部7Aにおける油圧などを測定して所定に設定や調整することができる。

【0045】

また、ストッパーリンク5によって、模擬クランクシャフト4を、上下方向への変位に対して大きなストレスなどを作用させることなく、主軸受キャップ7延いては滑り軸受7Aに対する横方向への変位を所定に規制することができるため、透明な模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の間の油膜形成を実機に近い状態にセットすることができる。

【0046】

なお、本実施の形態では、模擬クランクシャフト4の全体をアクリル樹脂等により製作しているが、これに限定されるものではなく、観察用として一部に透光性を有する材料により製作したようなクランクシャフトを用いることもできる。

【0047】

本実施の形態では、ディーゼルエンジンについて説明してきたが、本発明はこれに限定されるものではなく、ガソリンエンジンは勿論、クランク機構を備えた他の機械装置における主軸受部の油膜挙動観察に利用できるものである。

【0048】

本発明は、上述した発明の実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において、種々変更を加え得ることは可能である。

【符号の説明】

【0049】

1 偏心ベアリングホルダ(偏心機構:回転直線運動変換機構)

2 上下位置調整機構(隙間調整機構)

3 ロードセル

4 模擬クランクシャフト(透明などの所定の透光性を有する材料により製作)

5 ストッパーリンク

6 ギャップセンサ用ブラケット

7 主軸受キャップ(ベアリングキャップ)

7A 滑り軸受(下側)

8 駆動用フランジ

100 単体試験装置(主軸受部油膜可視化装置)

【技術分野】

【0001】

本発明は、内燃機関の主軸受部に生成される油膜の状態を可視化により観察するための技術に関する。

【背景技術】

【0002】

ディーゼルエンジンにおいては、クランクシャフトを回転自在に支持する主軸受部周辺にてパチパチといった約2k〜20kHz程度の衝撃的異音(いわゆるパチパチ音)が発生する場合があり、そのような異音が発生する場合には、その異音の発生部位やその異音が高周波数域での衝撃的な音質であることなどから、使用者等に対して信頼性等に関する違和感や不安感を与えてしまうといったおそれがあった。

【0003】

かかる衝撃的異音の発生メカニズムなどについての解明は困難なものであり、これまでにも、衝撃的異音の発生原因の解明や、衝撃的異音の緩和策などについて、種々の研究が試みられてきている。

【0004】

その一つとして、非特許文献1に記載されているようなものがある。

非特許文献1では、単体試験により、前述したような衝撃的異音と、キャビテーションとの関係を明らかにしている。この単体試験は、平板状のガラスと、試験片の平面部分と、の間にオイルを満たした状態で、ピエゾ素子により試験片を加振し、その際におけるガラスと試験片間に生成される油膜内の挙動をガラス窓から高速度カメラで撮影すると共に、マイクロホンで騒音を測定するようにした装置を用いて行われている。

【0005】

そして、かかる単体試験によって、油膜内のキャビテーションの生成から消滅を観察した結果、油膜内に存在するキャビテーション(気泡)が押し潰されて崩壊し、その崩壊したキャビテーションが外周に到達して大気に開放された時に、パチパチ音が発生することが確認された。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】加藤丈幸ほか、エンジン軸受で発生するキャビテーション異音の解析と防止方法について、豊田自動織機技報、No.45 AUG.2002、p.10−15

【発明の開示】

【発明が解決しようとする課題】

【0007】

非特許文献1に記載されている単体試験装置は、実際の内燃機関のクランクシャフトの主軸受部分を模倣したものではなく、従って、より実際の内燃機関に近い状態での確認が求められる。

【0008】

しかしながら、内燃機関のクランクシャフトを含む主軸受部分は構成が複雑であり、可視化のためのガラス部分をどこに設けるかなど、可視化にあたっては簡単ではないのが実情である。

【0009】

また、油膜厚さ(クランクシャフトの軸部外周と主軸軸受の隙間)の変更や微妙な調整などの各種の設定を、簡単な操作で高精度に行うことができるようにすることなども望まれる。

【0010】

本発明は、かかる実情に鑑みなされたものであり、比較的簡単かつ低コストな構成でありながら、内燃機関のクランクシャフトの主軸受部分に生成される油膜部分の挙動を可視化して観察することができると共に、油膜厚さの変更や調整などを含む各種の設定を簡単な操作で高精度に行うことができる内燃機関の主軸受部の油膜可視化装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

このため、本発明に係る内燃機関の主軸受部の油膜可視化装置は、

内燃機関のクランクシャフトの主軸受部の油膜を観察する主軸受部の油膜可視化装置であって、

少なくとも一部が透光性を有する材料で製作された模擬クランクシャフトと、

当該模擬クランクシャフトを装置本体に対して支持するための主軸受キャップと、

模擬クランクシャフトと、主軸受キャップと、の間において、主軸受キャップ側に取り付けられる滑り軸受と、

を備え、

加振装置により模擬クランクシャフトを滑り軸受方向に対して変位させつつ、前記模擬クランクシャフトの透光性を有する部位を介して、模擬クランクシャフトと、滑り軸受と、の間に生成される油膜の挙動を可視化したことを特徴とする。

【0012】

本発明において、主軸受キャップ或いは滑り軸受の少なくとも一方は、実際の内燃機関において利用可能なものであることを特徴とすることができる。

【0013】

本発明において、加振装置は、駆動源の回転を、偏心機構を介して、模擬クランクシャフトの滑り軸受方向における往復運動に変換することを特徴とすることができる。

【0014】

本発明において、偏心機構と、模擬クランクシャフトと、の間に、模擬クランクシャフトと、滑り軸受と、の隙間を調整可能な隙間調整機構が、クランクシャフト長手方向に沿って少なくとも2つ並んで配設されることを特徴とすることができる。

【発明の効果】

【0015】

本発明によれば、比較的簡単かつ低コストな構成でありながら、内燃機関のクランクシャフトの主軸受部分に生成される油膜部分の挙動を可視化して観察することができると共に、油膜厚さの変更や調整などを含む各種の設定を簡単な操作で高精度に行うことができる内燃機関の主軸受部の油膜可視化装置を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施の形態に係る内燃機関の主軸受部の油膜可視化装置の構成を概略的に示した正面図(クランクシャフトの長手方向から見た図)である。

【図2】同上実施の形態に係る内燃機関の主軸受部の油膜可視化装置の側面図である。

【図3】同上実施の形態に係る内燃機関の主軸受部の油膜可視化装置により、滑り軸受の潤滑面に形成される油膜部分Bを可視化した様子を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る一実施の形態を、添付の図面を参照しつつ説明する。なお、以下で説明する実施の形態により、本発明が限定されるものではない。

【0018】

本発明者は、実際の内燃機関(実機)に近い状態で、クランクシャフトの主軸受部におけるキャビテーションの発生と衝撃的異音の発生する状況を観察することによって、衝撃的異音の発生メカニズムの解明を試みた。

【0019】

本発明者は、これまでの種々の研究結果から、キャビテーションに起因する衝撃的異音の発生メカニズムを解析するには、実機の主軸受における油膜部分を可視化する必要があると考えた。

【0020】

このため、透明アクリル樹脂製の模擬クランクシャフトに上下方向の変位を与えた状態で油膜部を可視化することができる単体試験装置(主軸受部油膜可視化装置)を製作することとした。ただし、透明でなくても、またアクリル樹脂製でなくても、ある程度可視化できる程度の透光性を有する材料で、入手や加工等が比較的容易な材料であれば採用することができる。

【0021】

具体的には、可視化する主軸受の滑り軸受(ベアリング)と主軸受キャップは実機の部品を使用し,模擬クランクシャフトは上下方向に振動させる構成とし、最小油膜厚さ(クランクシャフト軸受部外周と、滑り軸受潤滑面と、の隙間)は実機の状態を、比較的簡単な操作で高精度に再現可能であることを目標に単体試験装置を製作した。

【0022】

ここで、図1に、本実施の形態に係る単体試験装置(主軸受部油膜可視化装置)100の正面図を示し、図2に側面図を示す。

【0023】

図1、図2に示すように、単体試験装置100では、主軸受キャップ7は実機(実際の内燃機関)の部品を、クランクシャフト長手方向3つ並べた構成とし、クランクシャフト長手方向中央の主軸受キャップ7に、実機で利用される滑り軸受7A(上下2分割のうちの下側のみ)を組み込み、滑り軸受7Aの潤滑面と、アクリル樹脂等により形成された透明な模擬クランクシャフト4の軸部と、を対面させる構成としている。

【0024】

そして、本実施の形態では、滑り軸受7Aの潤滑面に供給された潤滑オイルによって形成される油膜部分B(図2参照)を、透明な模擬クランクシャフト4を介して可視化の対象とした。

図1中の矢印Aが、透明な模擬クランクシャフト4を透過して主軸受キャップ7に支持されている滑り軸受7Aの潤滑面を可視化した方向を示す。

両サイドの主軸受キャップ7には装置の剛性保持の役割を持たせるために、ベアリングは無しとして剛性高く支持させる構成とした。

【0025】

図2に示されている駆動用フランジ8には、例えばユニバーサルジョイント等により、図1に示した電動モータの回転が伝えられるようになっている。

【0026】

駆動用フランジ8には、その回転中心から所定に偏心された軸を有する偏心ベアリングホルダ1(偏心機構:回転直線運動変換機構)を介して、連結アームとして機能する上下位置調整機構2延いては模擬クランクシャフト4が連結されている。

【0027】

これにより、電動モータにより駆動用フランジ8が回転駆動されると、偏心ベアリングホルダ1を介して、上下位置調整機構2延いては模擬クランクシャフト4が図1、図2において上下方向への変位成分を持って振動される(変位が与えられる)ことになる。かかる電動モータ(駆動源)、偏心ベアリングホルダ(偏心機構)1が、加振装置を構成している。

【0028】

なお、偏心ベアリングホルダ1は、上述したように、電動モータ及び駆動用フランジ8の回転中心に対して偏心している構造であるので、偏心ベアリングホルダ1は偏心を伴う円運動となるため、これに連結されている上下位置調整機構2の基端部(偏心ベアリングホルダ1との連結部)は上下方向以外に横方向(左右方向)へも変動されるが、この横方向の変動は、上下位置調整機構2の先端側に取り付けられている模擬クランクシャフト4に対しても、上下方向以外に横方向への変位成分を与えてしまうことになる。

【0029】

このような横方向変位は、透明な模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の間の油膜形成に悪影響を与えてしまうおそれがある。

このため、本実施の形態では、透明な模擬クランクシャフト4の上下方向変位以外の変位成分を抑制するためのストッパーリンク5を設け、これにより、透明な模擬クランクシャフト4の滑り軸受7A側において、上下方向成分の変位が主体となるようにしている。

【0030】

ストッパーリンク5は、図1左右方向に延在され両端にボール5Bが取り付けられたシャフト5Aと、各ボール5Bをそれぞれ左右方向への遊動を規制しつつ支持する支持要素5Cと、シャフト5Aの長さを微細に調整可能なねじ式調整機構部5Dと、を含んで構成されている。

なお、2つの支持要素5Cのうちの一方は模擬クランクシャフト4に取り付けられ、他方は主軸受キャップ7(装置フレームなど)に対して略一体的に取り付けられている。

【0031】

従って、このストッパーリンク5によって、模擬クランクシャフト4を、上下方向への変位に対して大きなストレスなどを作用させることなく、主軸受キャップ7延いては滑り軸受7Aに対する横方向への変位を所定に規制することができる。これにより、透明な模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の間の油膜形成を実機に近い状態とすることができる。

【0032】

また、本実施の形態では、模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の隙間(最小油膜厚さ)は、クランクシャフト(電動モータ出力軸)の長手方向に沿って2箇所に設けた上下位置調整機構2のねじ部2Aを回転させてその長さを調整することにより、調整することができる構造とした。上下位置調整機構2が、隙間調整機構に相当する。

【0033】

従って、本実施の形態によれば、模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の隙間(最小油膜厚さ)を、簡単な作業で高精度に設定及び調整することができる。

また、上下位置調整機構2をクランクシャフト(電動モータ出力軸)の長手方向に沿って2箇所に設けた構成としたので、模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の平行度なども簡単な作業で高精度に調整することができる。

【0034】

模擬クランクシャフト4に加わる油膜圧力の反力については、上下位置調整機構2に取り付けられるロードセル(或いは歪みゲージなど)3にて計測し、模擬クランクシャフト4の変位(上下方向及び左右方向)については、当該模擬クランクシャフト4の前後面のそれぞれに取り付けられた金属体(例えば鉄製の支持要素5Cなど)の変位を、これらに対応して主軸受キャップ7(装置フレームなど)に略一体的に取り付けられるギャップセンサ用ブラケット6に取り付けられる都合4個のギャップセンサ(図示せず)によって上下方向及び左右方向の変位を計測可能な構成とした。

【0035】

なお、本実施の形態に係る単体試験装置(主軸受部油膜可視化装置)100においては、高速度カメラにより、滑り軸受7Aの潤滑面に形成される油膜部分Bを撮影すると共に、騒音計により衝撃的異音を測定可能となっている。

【0036】

ここで、本実施の形態に係る単体試験装置(主軸受部油膜可視化装置)100を用いて行った、高速度カメラによる主軸受油膜部Bの観察結果について述べる。

実験は、単体試験装置100の回転数がディーゼルエンジンのアイドル回転領域である600rpmのとき、実機における衝撃的異音の発生状況を再現していると判断されることから、600rpmで実施することとした。

【0037】

高速度カメラにより油膜を観察した結果、模擬クランクシャフト4が上方向に移動するときにキャビテーションが発生し、一つ一つのキャビテーションは大きく成長する。

次に、下方向に移動するに従いキャビテーションは消滅してゆくといった状況が繰り返される。

このような下方向に移動するときに、時々衝撃的異音が観測された。

【0038】

図3は、衝撃的異音が発生したときの高速度カメラの映像を示す。

図3中のグラフは上方の線が模擬クランクシャフト4の上下方向の変位を示し、下方の線は近接(滑り軸受7A端部より約100mm)に設置した騒音計の音圧波形を示し、縦線は映像のグラフ上の位置を示す。

【0039】

映像は音圧波形から衝撃的異音の発生した瞬間を示しており,図3中の楕円印部と同部の拡大図からキャビテーション(気泡)が消滅せずに油膜の外に飛び出す現象が確認された。キャビテーションは1回きりではなく連続して大気中に飛び出していたことも確認された。

【0040】

このように、本実施の形態に係る単体試験装置(主軸受部油膜可視化装置)100を用いて行った実験によれば、油膜厚さが増加するとき油膜内にキャビテーションの発生が見られ、次に油膜厚さが減少し最小油膜厚に達する以前に消滅してゆくキャビテーションの一部が油膜外に飛び出す現象を見い出すことができた。

【0041】

さらに、このキャビテーションの飛び出す現象に同期して衝撃的異音が発生していることを確認することができた。

【0042】

以上説明したように、本実施の形態に係る単体試験装置(主軸受部油膜可視化装置)100によれば、実際のエンジンの主軸受キャップ7及び滑り軸受(下側のみ)7Aを用いて、アクリル樹脂製などにより製作された透光性を有する模擬クランクシャフト4を支持する一方で、模擬クランクシャフト4を上下方向に変動させることで、滑り軸受(下側のみ)7Aと、模擬クランクシャフト4の軸部と、の間に生成される油膜の挙動を可視化して観察できるようにしたので、比較的簡単な構成でありながら、良好に主軸受部の油膜生成の様子やキャビテーションの挙動などを観察することができる。

【0043】

また、上下位置調整機構2をクランクシャフト(電動モータ出力軸)の長手方向に沿って2箇所に設けた構成としたので、油膜厚さの設定や調整を正確に行うことができると共に、模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の平行度なども簡単な作業で高精度に調整することができる。

【0044】

更に、ロードセル3を配設しているので、軸受部7Aにおける油圧などを測定して所定に設定や調整することができる。

【0045】

また、ストッパーリンク5によって、模擬クランクシャフト4を、上下方向への変位に対して大きなストレスなどを作用させることなく、主軸受キャップ7延いては滑り軸受7Aに対する横方向への変位を所定に規制することができるため、透明な模擬クランクシャフト4と、滑り軸受7Aの潤滑面と、の間の油膜形成を実機に近い状態にセットすることができる。

【0046】

なお、本実施の形態では、模擬クランクシャフト4の全体をアクリル樹脂等により製作しているが、これに限定されるものではなく、観察用として一部に透光性を有する材料により製作したようなクランクシャフトを用いることもできる。

【0047】

本実施の形態では、ディーゼルエンジンについて説明してきたが、本発明はこれに限定されるものではなく、ガソリンエンジンは勿論、クランク機構を備えた他の機械装置における主軸受部の油膜挙動観察に利用できるものである。

【0048】

本発明は、上述した発明の実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において、種々変更を加え得ることは可能である。

【符号の説明】

【0049】

1 偏心ベアリングホルダ(偏心機構:回転直線運動変換機構)

2 上下位置調整機構(隙間調整機構)

3 ロードセル

4 模擬クランクシャフト(透明などの所定の透光性を有する材料により製作)

5 ストッパーリンク

6 ギャップセンサ用ブラケット

7 主軸受キャップ(ベアリングキャップ)

7A 滑り軸受(下側)

8 駆動用フランジ

100 単体試験装置(主軸受部油膜可視化装置)

【特許請求の範囲】

【請求項1】

内燃機関のクランクシャフトの主軸受部の油膜を観察する主軸受部の油膜可視化装置であって、

少なくとも一部が透光性を有する材料で製作された模擬クランクシャフトと、

当該模擬クランクシャフトを装置本体に対して支持するための主軸受キャップと、

模擬クランクシャフトと、主軸受キャップと、の間において、主軸受キャップ側に取り付けられる滑り軸受と、

を備え、

加振装置により模擬クランクシャフトを滑り軸受方向に対して変位させつつ、前記模擬クランクシャフトの透光性を有する部位を介して、模擬クランクシャフトと、滑り軸受と、の間に生成される油膜の挙動を可視化したことを特徴とする内燃機関の主軸受部の油膜可視化装置。

【請求項2】

主軸受キャップ或いは滑り軸受の少なくとも一方は、実際の内燃機関において利用可能なものであることを特徴とする請求項1に記載の内燃機関の主軸受部の油膜可視化装置。

【請求項3】

加振装置は、駆動源の回転を、偏心機構を介して、模擬クランクシャフトの滑り軸受方向における往復運動に変換することを特徴とする請求項1又は請求項2に記載の内燃機関の主軸受部の油膜可視化装置。

【請求項4】

偏心機構と、模擬クランクシャフトと、の間に、模擬クランクシャフトと、滑り軸受と、の隙間を調整可能な隙間調整機構が、クランクシャフト長手方向に沿って少なくとも2つ並んで配設されることを特徴とする請求項3に記載の内燃機関の主軸受部の油膜可視化装置。

【請求項1】

内燃機関のクランクシャフトの主軸受部の油膜を観察する主軸受部の油膜可視化装置であって、

少なくとも一部が透光性を有する材料で製作された模擬クランクシャフトと、

当該模擬クランクシャフトを装置本体に対して支持するための主軸受キャップと、

模擬クランクシャフトと、主軸受キャップと、の間において、主軸受キャップ側に取り付けられる滑り軸受と、

を備え、

加振装置により模擬クランクシャフトを滑り軸受方向に対して変位させつつ、前記模擬クランクシャフトの透光性を有する部位を介して、模擬クランクシャフトと、滑り軸受と、の間に生成される油膜の挙動を可視化したことを特徴とする内燃機関の主軸受部の油膜可視化装置。

【請求項2】

主軸受キャップ或いは滑り軸受の少なくとも一方は、実際の内燃機関において利用可能なものであることを特徴とする請求項1に記載の内燃機関の主軸受部の油膜可視化装置。

【請求項3】

加振装置は、駆動源の回転を、偏心機構を介して、模擬クランクシャフトの滑り軸受方向における往復運動に変換することを特徴とする請求項1又は請求項2に記載の内燃機関の主軸受部の油膜可視化装置。

【請求項4】

偏心機構と、模擬クランクシャフトと、の間に、模擬クランクシャフトと、滑り軸受と、の隙間を調整可能な隙間調整機構が、クランクシャフト長手方向に沿って少なくとも2つ並んで配設されることを特徴とする請求項3に記載の内燃機関の主軸受部の油膜可視化装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−68065(P2012−68065A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−211505(P2010−211505)

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000005463)日野自動車株式会社 (1,484)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000005463)日野自動車株式会社 (1,484)

【Fターム(参考)】

[ Back to top ]