内燃機関の再始動制御システム

【課題】従来よりも低コストで製造することができる内燃機関の再始動制御システムを提供する。

【解決手段】停止要求が発生したときには、ECU7は各気筒2の筒内圧力センサ3の測定値をクランク回転センサ5が検出したパルスと対応させて連続的に取得するとともに、そのパルス値を各気筒2毎に連続的に加算して積算値を求め、次いでカム回転センサ6の検出と連動させて積算値を処理することで各気筒2を判別し、次いで筒内圧力センサ3の測定値を基にして各気筒2の逆転を検出することで、エンジン完全停止時における気筒2の状態を判別して、再始動要求の発生後に最初に圧縮行程になる気筒2に対して噴射ノズル4から燃料を噴射する。

【解決手段】停止要求が発生したときには、ECU7は各気筒2の筒内圧力センサ3の測定値をクランク回転センサ5が検出したパルスと対応させて連続的に取得するとともに、そのパルス値を各気筒2毎に連続的に加算して積算値を求め、次いでカム回転センサ6の検出と連動させて積算値を処理することで各気筒2を判別し、次いで筒内圧力センサ3の測定値を基にして各気筒2の逆転を検出することで、エンジン完全停止時における気筒2の状態を判別して、再始動要求の発生後に最初に圧縮行程になる気筒2に対して噴射ノズル4から燃料を噴射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関の再始動制御システムに関し、更に詳しくは、従来よりも低コストで製造することができる内燃機関の再始動制御システムに関する。

【背景技術】

【0002】

近年、自動車のエンジンには、燃費の低減及び排気ガスによる環境悪化の防止の観点から、停車時においてエンジンを自動停止し、かつ発車時にエンジンを自動で再始動させる、いわゆるアイドリングストップ機構が搭載されるようになっている(例えば、特許文献1を参照)。

【0003】

このようなアイドリングストップ機構においては、スタータによりクランキングされてエンジンが始動するときに、自動車に装備されているECU(エンジンコントロールユニット)などによって、クランク回転センサ及びカム回転センサの情報からエンジンの各気筒の状態を判別して、それぞれの気筒に燃料噴射するという制御が行われている。この制御においては、エンジンの再始動時にドライバーに違和感(もたつき感)を与えることがないように、気筒の判別を正確かつ素早く行うことが求められている。そのためには、エンジン停止時におけるクランクの停止位置を検出することで、エンジンの再始動時の気筒の判別を回転開始直後から行って、燃料噴射を最初の圧縮気筒から行うようにすればよい。

【0004】

このような制御を可能とするために、従来から逆転検出機能付きクランク角センサが、自動車に装備されるようになっている。この逆転検出機能付きクランク角センサは、検出エレメントを2個内蔵し、それらの出力の位相差から正転と逆転とを判別し、正転逆転信号を出力することで気筒状態の正確な把握を可能にするものである。

【0005】

また、エンジンの燃焼を安定させる装置として、筒内圧力センサを搭載して燃料噴射量の制御をきめ細かく行うというものがある。例えば、特許文献2は、筒内圧力情報から気筒ごとの燃焼バラつきを測定し、気筒ごとの燃料噴射量を補正して回転変動を抑制することを提案している。

【0006】

このように近年のエンジンでは、排ガス抑制や燃費低減を目的として、それらの機能やアイドリングストップといった様々な装置が搭載されて来ており、必要なセンサが増えてきていてコストアップとなっている。

【0007】

そのため発明者は、燃料噴射制御の高精度化に利用した筒内圧力センサを流用することで、アイドリングストップシステムに必要な逆転検出機能付きクランクセンサを不要とし、かつトータルコストを低減する本発明を完成するに至ったものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許4214401号公報

【特許文献2】特開2011−52616号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、従来よりも低コストで製造することができる内燃機関の再始動制御システムを提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成する本発明の内燃機関の再始動制御システムは、エンジンの運転中に発生した停止要求によりエンジンへの燃料供給を停止し、エンジン停止後の再始動要求によりスタータを起動させて、エンジンのクランク軸を回転駆動する内燃機関の再始動制御システムであって、前記エンジンの各気筒内の圧力を測定する筒内圧力センサと、それら各気筒内に燃料を噴射する噴射ノズルと、クランク角のパルスを検出するクランク回転センサと、カムシャフトの回転パルスを検出するカム回転センサと、制御手段とを備え、前記制御手段は、停止要求が発生したときには、前記筒内圧力センサの測定値を前記クランク回転センサが検出したパルスと対応させて連続的に取得するとともに、そのパルス値を前記各気筒毎に連続的に加算して積算値を求め、前記カム回転センサが回転パルスを検出したときに、その積算値を初期値にリセットし、その積算値が所定値に達したときには0にリセットすることで気筒判別を行い、前記筒内圧力センサの微分値が0になったときに、その積算値が0±1の範囲にない場合には、前記クランク回転センサが検出した回転パルスの加算を停止して減算を、又は減算を停止して加算を、それぞれ開始することを、前記クランク回転センサがパルスを検出しなくなるまで繰り返し、再始動要求が発生したときには、その積算値から再始動要求時に最初に圧縮行程になる気筒を判別し、その判別された気筒に対して燃料を噴射し、その後に前記カム回転センサが回転パルスを検出したときには前記気筒判別に戻ることを特徴とするものである。

【0011】

上記の内燃機関の再始動制御システムにおいては、通常走行時に前記気筒の圧力がピークとなるクランク角に基づいて、前記クランク回転センサが測定したパルスの位相を補正する。

【0012】

また、エンジンの気筒の数が4個の場合には、初期値を気筒の噴射順に97、67、37、7とするとともに、所定値を720とするのが良い。

【0013】

本発明の内燃機関の再始動制御システムは、一般の内燃機関に適用することができる。

【発明の効果】

【0014】

本発明の内燃機関の再始動制御システムによれば、逆転検出機能付きクランク角センサを用いることなく、既存の機器によりエンジンの再始動時の気筒の判別を回転開始直後から行うことができるため、従来よりも低コストで内燃機関の再始動制御システムを製造することができる。

【図面の簡単な説明】

【0015】

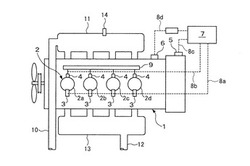

【図1】本発明の実施の形態からなる内燃機関の再始動制御システムの構成を示す構成図である。

【図2】本発明の実施の形態からなる内燃機関の再始動制御システムの機能を説明するフロー図である。

【図3】気筒判別処理における各データの経時変化を示すグラフである。

【図4】逆転検知処理における気筒状態の経時変化を示すグラフである。

【図5】1番気筒における積算値の経時変化の例を示すグラフである。

【発明を実施するための形態】

【0016】

以下に、本発明の実施の形態について、図面を参照して説明する。

【0017】

図1は、本発明の実施の形態の内燃機関の再始動制御システムの構成を示す。

【0018】

この内燃機関の再始動制御システムは、内燃機関であるエンジン1の各気筒2の筒内圧力をそれぞれ測定する筒内圧力センサ3と、それぞれの気筒2内に燃料を噴射する噴射ノズル4と、クランク軸のクランク角を測定するクランク回転センサ5と、カムシャフトの回転角度を測定するカム回転センサ6と、制御手段であるECU7とから主に構成されている。

【0019】

ECU7には、筒内圧力センサ3、噴射ノズル4、クランク回転センサ5及びカム回転センサ6が、それぞれに信号線8a〜8dを通じて接続している。通常運転時においては、ECU7はクランク回転センサ5及びカム回転センサ6の測定値から各気筒2の行程を判別し、運転状況に応じたタイミングでコモンレール9内の燃料を噴射ノズル4から気筒2内へ噴射させる。

【0020】

また、エンジン1の各気筒2(図1の例では4個)は、1番気筒2a→3番気筒2c→4番気筒2d→2番気筒2bの順に燃料が自着火するようになっている。それらの気筒2に対して、吸気通路10に接続する吸気マニホールド11と、排気通路12へ接続する排気マニホールド13とが連通している。

【0021】

このような構成を有する再始動制御システムにおいて、エンジン1の停止要求が発せられ、エンジンが完全停止した後に再始動要求が発せられた場合におけるECU7の機能を、図2に示すフロー図に基づいて以下に説明する。

【0022】

ECU7の機能は、筒内圧力処理、気筒判別処理及び逆転検出処理の3つの連続する処理に大きく分けられる。

【0023】

(1)筒内圧力処理

ECU7は、エンジンの停止要求の発生(S10)を受けると、エンジン1への燃料供給を停止する。そして、各気筒2の筒内圧力センサ3の測定値を、クランク回転センサ5が検出したパルスと対応させて連続的に取得する(S20)。例えば、6度毎にパルスを発生させるクランク回転センサ5(電磁ピックアップやホール素子など)を利用してECU7内部で1度毎のサンプリング信号を生成し、筒内圧力のサンプリング処理を行うようにする。

【0024】

なお、一定時間毎にサンプリングされた筒内圧力センサ3の測定値及びクランク回転センサ5の検出値から、一定時間毎にサンプリングされた筒内圧力に不定間隔の角度情報を対応させることで、一定角度でサンプリングしないようにすることもできる。

【0025】

このとき、ECU7内に取り込まれた筒内圧力センサ3の信号は、ローパスフィルタによりノイズがカットされる。このローパスフィルタによる位相遅れを回避するために、移動平均フィルタやゼロ位相フィルタを利用することが好ましい。なお、所望するカットオフ周波数を維持するために、エンジン回転速度の違いでフィルタ係数を変更する場合がある。

【0026】

また、筒内圧力センサ3の特性によっては、絶対圧力のドリフトが生じる可能性があるため、吸気マニホールド11に設置されたインマニ圧力センサ14が測定する上死点前180度付近でのインマニ圧力を用いて、各気筒2の筒内圧力センサ3を補正することが好ましい。

【0027】

(2)気筒判別処理

ECU7は、クランク回転センサ5が検出したパルス値を、各気筒2毎に連続的に加算して積算値を求める(S30)。

【0028】

カム回転センサ6が回転パルスを検出したときには、積算値を初期値にリセットしてから加算を再開する(S40〜S50)。そして、積算値が上死点に対応する所定値に達したときには、積算値を0にリセットする(S60〜S70)。

【0029】

ここで、実際に気筒2のピストンが最大位置にくる上死点の位相(角度)と、ECU7内部での上死点の位相(角度)とは、クランク回転センサ5の取付け精度、クランクのパルス発生の精度などの影響、あるいはクランク軸、コンロッドやピストンピンの組付け精度の影響などから、気筒2毎に又はエンジン1毎にズレが生じる可能性がある。そこで、通常走行時における筒内圧力の最大値を上死点として代用することが考えられる。具体的には、通常走行の減速時などの筒内圧力データから、筒内圧力のピーク位置(角度)を算出し、ECU7が取り込んだ角度とのズレ量を算出して補正する。このとき、熱の収支やガスの漏洩により、エンジン回転速度の違いで筒内圧力のピーク位置(角度)がズレるため、通常走行の減速時などにエンジン回転速度毎(例えば200rpm毎)に上死点のズレを測定しておき、ECU7のメモリに格納しておく。

【0030】

図3に、気筒判別処理の例を示す。

【0031】

この例では、1番気筒2aのクランク角を0度としている。カム軸上の1回転毎に検出される目印(凹凸)は、クランク角では2回転に1回検出される。また、クランク回転センサ5は、6度毎にパルスを発生するようになっている。ECU7は、各気筒2のクランクのパルスをカウントしてクランク角を認識する。

【0032】

カム回転センサ6が回転パルスを検出すると、ECU7内の各気筒2の積算値が初期値にリセットされる。この例では、初期値を気筒2の噴射順に1番気筒2a:97、3番気筒2c:67、4番気筒2d:37、2番気筒2b:7としている。そして、各気筒2の積算値が所定値である720に達したときが上死点に相当し、そのとき積算値は0にリセットされる。各気筒2のクランク角は、これらの積算値に6度を乗じることにより算出される。

【0033】

(3)逆転検出処理

ECU7は、筒内圧力センサ3及び上記の積算値に基づいて、気筒の逆転の有無を検出する。それは次の理由によるものである。

【0034】

図4に、停止要求の発生(S10)を受けての燃料供給停止後における、エンジン回転速度の変化と、各気筒2の筒内圧力の変化との実測データを示す。この図4から分かるように、燃料供給停止後の時刻1秒手前までは、1番気筒2a→3番気筒2c→4番気筒2d→2番気筒2bの順で圧縮される気筒2が変化し、上昇した筒内圧力のポンピングの力によりエンジン回転速度が減少する。

【0035】

しかし、時刻1秒あたりで開始された1番気筒2aの圧縮は、圧縮の反力により圧縮上死点に到達せずに逆転(エンジン回転速度が負になる)が生じる。このことは、1番気筒2aの次に筒内圧力が上昇する気筒2が2番気筒2bとなっていることからも判断できる。このため、気筒状態を正確に把握するには、気筒2の逆転を考慮する必要がある。

【0036】

気筒2の上死点は、図3から分かるように、積算値が0になる時点である。通常運転時であれば、筒内圧力がピークになる時点と、積算値が0になる時点とは一致するが、両者がズレる場合には、その時点で逆転が生じていると考えて良い。

【0037】

具体的にECU7は、筒内圧力センサ3の微分値が0になったときに、クランク角1度毎のサンプリング時に積算値が0±1の範囲にない場合には、気筒2の逆転が発生したものと判断して、クランク回転センサ5が検出したパルスの加算を停止して減算を開始する(S80〜S90)。その後に、再び筒内圧力センサ3の微分値が0になったときに積算値が0±1の範囲にない場合には、減算を停止して加算を開始する(S80〜S90)。このような加算から減算、又は減算から加算への切替を、クランク回転センサ5がパルスを検出しなくなるまで繰り返す(S100)。このときの積算値の結果は、ECU7のメモリに格納しておく。

【0038】

再始動要求が発せられたときには(S110)、スタータ(図示せず)を回転駆動させる(S120)。そして、このECU7のメモリに格納された積算値を参照して、停止したクランク角度から、次回のスタータによるクランキング時に最初に圧縮する気筒2を判別し(S130)、その気筒2に対して燃料噴射を行う(S140)。

【0039】

図5に1番気筒2aの積算値の例を示す。1番気筒2aの積算値の最終値は、約650度(1番気筒2aの上死点70度前)である。最初に圧縮上死点(積算値=0)をとる気筒2は、1番気筒2aであり、その1番気筒2aに対して燃料を噴射する。

【0040】

その後、カム回転センサ6が回転パルスを認識したら、カムシャフトとクランク角とによる気筒判別(S40〜S70)に移行する。

【0041】

以上のように、逆転検出機能付きクランク角センサを用いることなく、既存の機器である筒内圧力センサ3、クランク回転センサ5及びカム回転センサ6により、エンジン1の再始動時の気筒2の判別を回転開始直後から行うことができるため、逆転検出機能付きのクランク角センサが不要なシステムでも気筒判別を素早く行うことができるシステムを構築することができる。

【0042】

本発明の内燃機関の再始動制御システムの用途は、上述したような自動車用のエンジン1に限るものではなく、一般の内燃機関にも適用することができる。

【符号の説明】

【0043】

1 エンジン

2 気筒

3 筒内圧力センサ

4 噴射ノズル

5 クランク回転センサ

6 カム回転センサ

7 ECU

8a〜8d 信号線

9 コモンレール

10 吸気通路

11 吸気マニホールド

12 排気通路

13 排気マニホールド

14 インマニ圧力センサ

【技術分野】

【0001】

本発明は、内燃機関の再始動制御システムに関し、更に詳しくは、従来よりも低コストで製造することができる内燃機関の再始動制御システムに関する。

【背景技術】

【0002】

近年、自動車のエンジンには、燃費の低減及び排気ガスによる環境悪化の防止の観点から、停車時においてエンジンを自動停止し、かつ発車時にエンジンを自動で再始動させる、いわゆるアイドリングストップ機構が搭載されるようになっている(例えば、特許文献1を参照)。

【0003】

このようなアイドリングストップ機構においては、スタータによりクランキングされてエンジンが始動するときに、自動車に装備されているECU(エンジンコントロールユニット)などによって、クランク回転センサ及びカム回転センサの情報からエンジンの各気筒の状態を判別して、それぞれの気筒に燃料噴射するという制御が行われている。この制御においては、エンジンの再始動時にドライバーに違和感(もたつき感)を与えることがないように、気筒の判別を正確かつ素早く行うことが求められている。そのためには、エンジン停止時におけるクランクの停止位置を検出することで、エンジンの再始動時の気筒の判別を回転開始直後から行って、燃料噴射を最初の圧縮気筒から行うようにすればよい。

【0004】

このような制御を可能とするために、従来から逆転検出機能付きクランク角センサが、自動車に装備されるようになっている。この逆転検出機能付きクランク角センサは、検出エレメントを2個内蔵し、それらの出力の位相差から正転と逆転とを判別し、正転逆転信号を出力することで気筒状態の正確な把握を可能にするものである。

【0005】

また、エンジンの燃焼を安定させる装置として、筒内圧力センサを搭載して燃料噴射量の制御をきめ細かく行うというものがある。例えば、特許文献2は、筒内圧力情報から気筒ごとの燃焼バラつきを測定し、気筒ごとの燃料噴射量を補正して回転変動を抑制することを提案している。

【0006】

このように近年のエンジンでは、排ガス抑制や燃費低減を目的として、それらの機能やアイドリングストップといった様々な装置が搭載されて来ており、必要なセンサが増えてきていてコストアップとなっている。

【0007】

そのため発明者は、燃料噴射制御の高精度化に利用した筒内圧力センサを流用することで、アイドリングストップシステムに必要な逆転検出機能付きクランクセンサを不要とし、かつトータルコストを低減する本発明を完成するに至ったものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許4214401号公報

【特許文献2】特開2011−52616号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、従来よりも低コストで製造することができる内燃機関の再始動制御システムを提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成する本発明の内燃機関の再始動制御システムは、エンジンの運転中に発生した停止要求によりエンジンへの燃料供給を停止し、エンジン停止後の再始動要求によりスタータを起動させて、エンジンのクランク軸を回転駆動する内燃機関の再始動制御システムであって、前記エンジンの各気筒内の圧力を測定する筒内圧力センサと、それら各気筒内に燃料を噴射する噴射ノズルと、クランク角のパルスを検出するクランク回転センサと、カムシャフトの回転パルスを検出するカム回転センサと、制御手段とを備え、前記制御手段は、停止要求が発生したときには、前記筒内圧力センサの測定値を前記クランク回転センサが検出したパルスと対応させて連続的に取得するとともに、そのパルス値を前記各気筒毎に連続的に加算して積算値を求め、前記カム回転センサが回転パルスを検出したときに、その積算値を初期値にリセットし、その積算値が所定値に達したときには0にリセットすることで気筒判別を行い、前記筒内圧力センサの微分値が0になったときに、その積算値が0±1の範囲にない場合には、前記クランク回転センサが検出した回転パルスの加算を停止して減算を、又は減算を停止して加算を、それぞれ開始することを、前記クランク回転センサがパルスを検出しなくなるまで繰り返し、再始動要求が発生したときには、その積算値から再始動要求時に最初に圧縮行程になる気筒を判別し、その判別された気筒に対して燃料を噴射し、その後に前記カム回転センサが回転パルスを検出したときには前記気筒判別に戻ることを特徴とするものである。

【0011】

上記の内燃機関の再始動制御システムにおいては、通常走行時に前記気筒の圧力がピークとなるクランク角に基づいて、前記クランク回転センサが測定したパルスの位相を補正する。

【0012】

また、エンジンの気筒の数が4個の場合には、初期値を気筒の噴射順に97、67、37、7とするとともに、所定値を720とするのが良い。

【0013】

本発明の内燃機関の再始動制御システムは、一般の内燃機関に適用することができる。

【発明の効果】

【0014】

本発明の内燃機関の再始動制御システムによれば、逆転検出機能付きクランク角センサを用いることなく、既存の機器によりエンジンの再始動時の気筒の判別を回転開始直後から行うことができるため、従来よりも低コストで内燃機関の再始動制御システムを製造することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の形態からなる内燃機関の再始動制御システムの構成を示す構成図である。

【図2】本発明の実施の形態からなる内燃機関の再始動制御システムの機能を説明するフロー図である。

【図3】気筒判別処理における各データの経時変化を示すグラフである。

【図4】逆転検知処理における気筒状態の経時変化を示すグラフである。

【図5】1番気筒における積算値の経時変化の例を示すグラフである。

【発明を実施するための形態】

【0016】

以下に、本発明の実施の形態について、図面を参照して説明する。

【0017】

図1は、本発明の実施の形態の内燃機関の再始動制御システムの構成を示す。

【0018】

この内燃機関の再始動制御システムは、内燃機関であるエンジン1の各気筒2の筒内圧力をそれぞれ測定する筒内圧力センサ3と、それぞれの気筒2内に燃料を噴射する噴射ノズル4と、クランク軸のクランク角を測定するクランク回転センサ5と、カムシャフトの回転角度を測定するカム回転センサ6と、制御手段であるECU7とから主に構成されている。

【0019】

ECU7には、筒内圧力センサ3、噴射ノズル4、クランク回転センサ5及びカム回転センサ6が、それぞれに信号線8a〜8dを通じて接続している。通常運転時においては、ECU7はクランク回転センサ5及びカム回転センサ6の測定値から各気筒2の行程を判別し、運転状況に応じたタイミングでコモンレール9内の燃料を噴射ノズル4から気筒2内へ噴射させる。

【0020】

また、エンジン1の各気筒2(図1の例では4個)は、1番気筒2a→3番気筒2c→4番気筒2d→2番気筒2bの順に燃料が自着火するようになっている。それらの気筒2に対して、吸気通路10に接続する吸気マニホールド11と、排気通路12へ接続する排気マニホールド13とが連通している。

【0021】

このような構成を有する再始動制御システムにおいて、エンジン1の停止要求が発せられ、エンジンが完全停止した後に再始動要求が発せられた場合におけるECU7の機能を、図2に示すフロー図に基づいて以下に説明する。

【0022】

ECU7の機能は、筒内圧力処理、気筒判別処理及び逆転検出処理の3つの連続する処理に大きく分けられる。

【0023】

(1)筒内圧力処理

ECU7は、エンジンの停止要求の発生(S10)を受けると、エンジン1への燃料供給を停止する。そして、各気筒2の筒内圧力センサ3の測定値を、クランク回転センサ5が検出したパルスと対応させて連続的に取得する(S20)。例えば、6度毎にパルスを発生させるクランク回転センサ5(電磁ピックアップやホール素子など)を利用してECU7内部で1度毎のサンプリング信号を生成し、筒内圧力のサンプリング処理を行うようにする。

【0024】

なお、一定時間毎にサンプリングされた筒内圧力センサ3の測定値及びクランク回転センサ5の検出値から、一定時間毎にサンプリングされた筒内圧力に不定間隔の角度情報を対応させることで、一定角度でサンプリングしないようにすることもできる。

【0025】

このとき、ECU7内に取り込まれた筒内圧力センサ3の信号は、ローパスフィルタによりノイズがカットされる。このローパスフィルタによる位相遅れを回避するために、移動平均フィルタやゼロ位相フィルタを利用することが好ましい。なお、所望するカットオフ周波数を維持するために、エンジン回転速度の違いでフィルタ係数を変更する場合がある。

【0026】

また、筒内圧力センサ3の特性によっては、絶対圧力のドリフトが生じる可能性があるため、吸気マニホールド11に設置されたインマニ圧力センサ14が測定する上死点前180度付近でのインマニ圧力を用いて、各気筒2の筒内圧力センサ3を補正することが好ましい。

【0027】

(2)気筒判別処理

ECU7は、クランク回転センサ5が検出したパルス値を、各気筒2毎に連続的に加算して積算値を求める(S30)。

【0028】

カム回転センサ6が回転パルスを検出したときには、積算値を初期値にリセットしてから加算を再開する(S40〜S50)。そして、積算値が上死点に対応する所定値に達したときには、積算値を0にリセットする(S60〜S70)。

【0029】

ここで、実際に気筒2のピストンが最大位置にくる上死点の位相(角度)と、ECU7内部での上死点の位相(角度)とは、クランク回転センサ5の取付け精度、クランクのパルス発生の精度などの影響、あるいはクランク軸、コンロッドやピストンピンの組付け精度の影響などから、気筒2毎に又はエンジン1毎にズレが生じる可能性がある。そこで、通常走行時における筒内圧力の最大値を上死点として代用することが考えられる。具体的には、通常走行の減速時などの筒内圧力データから、筒内圧力のピーク位置(角度)を算出し、ECU7が取り込んだ角度とのズレ量を算出して補正する。このとき、熱の収支やガスの漏洩により、エンジン回転速度の違いで筒内圧力のピーク位置(角度)がズレるため、通常走行の減速時などにエンジン回転速度毎(例えば200rpm毎)に上死点のズレを測定しておき、ECU7のメモリに格納しておく。

【0030】

図3に、気筒判別処理の例を示す。

【0031】

この例では、1番気筒2aのクランク角を0度としている。カム軸上の1回転毎に検出される目印(凹凸)は、クランク角では2回転に1回検出される。また、クランク回転センサ5は、6度毎にパルスを発生するようになっている。ECU7は、各気筒2のクランクのパルスをカウントしてクランク角を認識する。

【0032】

カム回転センサ6が回転パルスを検出すると、ECU7内の各気筒2の積算値が初期値にリセットされる。この例では、初期値を気筒2の噴射順に1番気筒2a:97、3番気筒2c:67、4番気筒2d:37、2番気筒2b:7としている。そして、各気筒2の積算値が所定値である720に達したときが上死点に相当し、そのとき積算値は0にリセットされる。各気筒2のクランク角は、これらの積算値に6度を乗じることにより算出される。

【0033】

(3)逆転検出処理

ECU7は、筒内圧力センサ3及び上記の積算値に基づいて、気筒の逆転の有無を検出する。それは次の理由によるものである。

【0034】

図4に、停止要求の発生(S10)を受けての燃料供給停止後における、エンジン回転速度の変化と、各気筒2の筒内圧力の変化との実測データを示す。この図4から分かるように、燃料供給停止後の時刻1秒手前までは、1番気筒2a→3番気筒2c→4番気筒2d→2番気筒2bの順で圧縮される気筒2が変化し、上昇した筒内圧力のポンピングの力によりエンジン回転速度が減少する。

【0035】

しかし、時刻1秒あたりで開始された1番気筒2aの圧縮は、圧縮の反力により圧縮上死点に到達せずに逆転(エンジン回転速度が負になる)が生じる。このことは、1番気筒2aの次に筒内圧力が上昇する気筒2が2番気筒2bとなっていることからも判断できる。このため、気筒状態を正確に把握するには、気筒2の逆転を考慮する必要がある。

【0036】

気筒2の上死点は、図3から分かるように、積算値が0になる時点である。通常運転時であれば、筒内圧力がピークになる時点と、積算値が0になる時点とは一致するが、両者がズレる場合には、その時点で逆転が生じていると考えて良い。

【0037】

具体的にECU7は、筒内圧力センサ3の微分値が0になったときに、クランク角1度毎のサンプリング時に積算値が0±1の範囲にない場合には、気筒2の逆転が発生したものと判断して、クランク回転センサ5が検出したパルスの加算を停止して減算を開始する(S80〜S90)。その後に、再び筒内圧力センサ3の微分値が0になったときに積算値が0±1の範囲にない場合には、減算を停止して加算を開始する(S80〜S90)。このような加算から減算、又は減算から加算への切替を、クランク回転センサ5がパルスを検出しなくなるまで繰り返す(S100)。このときの積算値の結果は、ECU7のメモリに格納しておく。

【0038】

再始動要求が発せられたときには(S110)、スタータ(図示せず)を回転駆動させる(S120)。そして、このECU7のメモリに格納された積算値を参照して、停止したクランク角度から、次回のスタータによるクランキング時に最初に圧縮する気筒2を判別し(S130)、その気筒2に対して燃料噴射を行う(S140)。

【0039】

図5に1番気筒2aの積算値の例を示す。1番気筒2aの積算値の最終値は、約650度(1番気筒2aの上死点70度前)である。最初に圧縮上死点(積算値=0)をとる気筒2は、1番気筒2aであり、その1番気筒2aに対して燃料を噴射する。

【0040】

その後、カム回転センサ6が回転パルスを認識したら、カムシャフトとクランク角とによる気筒判別(S40〜S70)に移行する。

【0041】

以上のように、逆転検出機能付きクランク角センサを用いることなく、既存の機器である筒内圧力センサ3、クランク回転センサ5及びカム回転センサ6により、エンジン1の再始動時の気筒2の判別を回転開始直後から行うことができるため、逆転検出機能付きのクランク角センサが不要なシステムでも気筒判別を素早く行うことができるシステムを構築することができる。

【0042】

本発明の内燃機関の再始動制御システムの用途は、上述したような自動車用のエンジン1に限るものではなく、一般の内燃機関にも適用することができる。

【符号の説明】

【0043】

1 エンジン

2 気筒

3 筒内圧力センサ

4 噴射ノズル

5 クランク回転センサ

6 カム回転センサ

7 ECU

8a〜8d 信号線

9 コモンレール

10 吸気通路

11 吸気マニホールド

12 排気通路

13 排気マニホールド

14 インマニ圧力センサ

【特許請求の範囲】

【請求項1】

エンジンの運転中に発生した停止要求によりエンジンへの燃料供給を停止し、エンジン停止後の再始動要求によりスタータを起動させて、エンジンのクランク軸を回転駆動する内燃機関の再始動制御システムであって、

前記エンジンの各気筒内の圧力を測定する筒内圧力センサと、それら各気筒内に燃料を噴射する噴射ノズルと、クランク角のパルスを検出するクランク回転センサと、カムシャフトの回転パルスを検出するカム回転センサと、制御手段とを備え、

前記制御手段は、停止要求が発生したときには、前記筒内圧力センサの測定値を前記クランク回転センサが検出したパルスと対応させて連続的に取得するとともに、そのパルス値を前記各気筒毎に連続的に加算して積算値を求め、

前記カム回転センサが回転パルスを検出したときに、その積算値を初期値にリセットし、

その積算値が所定値に達したときには0にリセットすることで気筒判別を行い、

前記筒内圧力センサの微分値が0になったときに、その積算値が0±1の範囲にない場合には、前記クランク回転センサが検出した回転パルスの加算を停止して減算を、又は減算を停止して加算を、それぞれ開始することを、前記クランク回転センサがパルスを検出しなくなるまで繰り返し、

再始動要求が発生したときには、その積算値から再始動要求時に最初に圧縮行程になる気筒を判別し、その判別された気筒に対して燃料を噴射し、

その後に前記カム回転センサが回転パルスを検出したときには前記気筒判別に戻ることを特徴とする内燃機関の再始動制御システム。

【請求項2】

通常走行時に前記気筒の圧力がピークとなるクランク角に基づいて、前記クランク回転センサが測定したパルスの位相を補正する請求項1に記載の内燃機関の再始動制御システム。

【請求項3】

前記気筒の数が4個であって、前記初期値を前記気筒の噴射順に97、67、37、7とするとともに、前記所定値を720とする請求項2又は3に記載の内燃機関の再始動制御システム。

【請求項4】

請求項1〜3のいずれかに記載の内燃機関の再始動制御システムを備えた内燃機関。

【請求項1】

エンジンの運転中に発生した停止要求によりエンジンへの燃料供給を停止し、エンジン停止後の再始動要求によりスタータを起動させて、エンジンのクランク軸を回転駆動する内燃機関の再始動制御システムであって、

前記エンジンの各気筒内の圧力を測定する筒内圧力センサと、それら各気筒内に燃料を噴射する噴射ノズルと、クランク角のパルスを検出するクランク回転センサと、カムシャフトの回転パルスを検出するカム回転センサと、制御手段とを備え、

前記制御手段は、停止要求が発生したときには、前記筒内圧力センサの測定値を前記クランク回転センサが検出したパルスと対応させて連続的に取得するとともに、そのパルス値を前記各気筒毎に連続的に加算して積算値を求め、

前記カム回転センサが回転パルスを検出したときに、その積算値を初期値にリセットし、

その積算値が所定値に達したときには0にリセットすることで気筒判別を行い、

前記筒内圧力センサの微分値が0になったときに、その積算値が0±1の範囲にない場合には、前記クランク回転センサが検出した回転パルスの加算を停止して減算を、又は減算を停止して加算を、それぞれ開始することを、前記クランク回転センサがパルスを検出しなくなるまで繰り返し、

再始動要求が発生したときには、その積算値から再始動要求時に最初に圧縮行程になる気筒を判別し、その判別された気筒に対して燃料を噴射し、

その後に前記カム回転センサが回転パルスを検出したときには前記気筒判別に戻ることを特徴とする内燃機関の再始動制御システム。

【請求項2】

通常走行時に前記気筒の圧力がピークとなるクランク角に基づいて、前記クランク回転センサが測定したパルスの位相を補正する請求項1に記載の内燃機関の再始動制御システム。

【請求項3】

前記気筒の数が4個であって、前記初期値を前記気筒の噴射順に97、67、37、7とするとともに、前記所定値を720とする請求項2又は3に記載の内燃機関の再始動制御システム。

【請求項4】

請求項1〜3のいずれかに記載の内燃機関の再始動制御システムを備えた内燃機関。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−68130(P2013−68130A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206275(P2011−206275)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

[ Back to top ]