内燃機関用の点火コイル

【課題】点火コイルを取り付け固定するフランジに備えたグランド端子を介して取り付け用ボルトからグランド電位が確保されている点火コイルにおいて、接続端子をフランジ部に内蔵するとフランジ部の絶縁樹脂の量が減少することによってフランジ部の強度が劣弱する。また、フランジ部のボルト孔近傍に接続端子が内蔵されることでフランジのケース本体対向部先端に絶縁樹脂厚の薄い部分が生じ、点火コイル取り付け時やエンジン稼動時の振動によってフランジ部先端が破損する恐れがある。

【解決手段】ケースに形成した略円筒形状の導電性ブッシュを有したフランジと、ケース内にインサートしたGND端子と、GND端子は、ブッシュと接続する一端と、鉄芯と電気的に接続する他端と、からなる内燃機関用の点火コイルにおいて、GND端子の一端は、ブッシュの径方向を60≦θ≦120の角度で開口している。

【解決手段】ケースに形成した略円筒形状の導電性ブッシュを有したフランジと、ケース内にインサートしたGND端子と、GND端子は、ブッシュと接続する一端と、鉄芯と電気的に接続する他端と、からなる内燃機関用の点火コイルにおいて、GND端子の一端は、ブッシュの径方向を60≦θ≦120の角度で開口している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関用の点火コイルに関し、特にGND接続端子の構造に関するものである。

【背景技術】

【0002】

従来より、内燃機関用の点火コイルにおいて、鉄芯及び1次コイルからのノイズを除去するために点火コイルのコネクタ内にグランド用端子を備える構造とするものがあるが、コネクタ内にグランド用の端子を備えると、コネクタ内に備えられた点火信号用の端子がノイズの影響を受けてしまう問題が生じた。このような問題を解決するために、点火コイルを取り付け固定するフランジに備えたグランド端子を介して取り付け用ボルトからグランド電位が確保されている。

【0003】

しかし、このような点火コイルではグランド端子を取り付け用ボルトとフランジで挟み込む構造となるため、取り付け時に取り付けボルトの締め付け作業によってグランド端子が変形又は破損してしまう恐れがある。このような問題においては、グランド端子をケースの取り付け部内にインサート成型し、グランド端子の変形及び破損を防ぐことを目標していくつかの構成が提案されている。この代表的な例として、例えば特開2007−198193号公報(以下「特許文献1」)が知られている。

【0004】

上記特許文献1においては、内燃機関用点火コイルは、一次コイル及び二次コイルと、その二つのコイルを磁気的に結合させる鉄心と、これらを収納する絶縁ケースとを備え、絶縁ケースのフランジ部を取り付けボルトでエンジンに固定することにより当該ボルト或いはブッシュを介してエンジンと接地する接地端子をフランジ部に有するものであって、接地端子をフランジ部に内蔵するととともに、フランジ部に形成したボルト孔近傍に設置したブッシュを介してエンジンと導通させる。

【0005】

また、接地端子はフランジ部の厚さ方向のほぼ中央に設置されており、ボルト孔の位置で上下から挿入された導電性を有するブッシュによって狭持されている。ブッシュは、ボルト孔の内周に挿通されており、取り付けボルトを締め付けることにより、接地端子と電気的導通が生じる。さらに、2個のブッシュと接地端子との厚さの総計は、フランジ部の厚さよりやや厚く構成されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−198193号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら上記従来の点火コイルでは次のような問題が生じている。即ち、特許文献1の点火コイルでは、前記接地端子を前記フランジ部に内蔵するととともに、フランジ部に形成したボルト孔近傍に設置したブッシュを介して接地端子とエンジンとを導通させるので、接地端子と取り付けボルトが直接接触することがなく、変形や破断されることを防いでいるが、接続端子をフランジ部に内蔵するとフランジ部の絶縁樹脂の量が減少することによってフランジ部の強度が劣弱する。

【0008】

また、フランジ部のボルト孔近傍に接続端子が内蔵されることでフランジのケース本体対向部先端に絶縁樹脂厚の薄い部分が生じ、点火コイル取り付け時やエンジン稼動時の振動によってフランジ部先端が破損する恐れがある。さらに、フランジ部の強度を保つためにフランジ部を大型化すると、プラグホール外にコイル部を有する点火コイルにおいては、エンジンの搭載する際の制約がさらに増すことになる。

【0009】

本発明は上記課題に鑑みなされたもので、点火コイルの取り付け部を大型化することがなく、フランジ先端の絶縁樹脂厚を確保し、破損を防ぐことができる内燃機関用の点火コイルを提供することを目標とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために本発明は次のような構成とする。即ち、ケースと、当該ケース内に中心鉄芯と外周鉄芯とからなる鉄芯と、1次ボビンに1次巻線を巻き回した1次コイルと、2次ボビンに2次巻線を巻き回した2次コイルと、前記ケースに形成した略円筒形状の導電性ブッシュを有したフランジと、前記ケース内にインサートしたGND端子と、当該GND端子は、前記ブッシュと接続する一端と、前記鉄芯と電気的に接続する他端と、からなる内燃機関用の点火コイルにおいて、前記GND端子は、前記一端側を開口していることを特徴とする内燃機関用の点火コイルとする。

【0011】

上記構成においては、前記GND端子の前記一端は、前記フランジの先端部付近の肉厚が最薄となる部位を避けて開口してもよいし、前記GND端子の前記一端は、前記ブッシュの径方向を60≦θ≦120の角度で開口してもよい。また、前記GND端子の前記一端は、前記ブッシュの径方向外周を保持する保持部を形成してもよいし、前記ブッシュは、前記保持部を嵌合する溝部を形成してもよい。さらに、前記GND端子は、前記1次コイル又は/及び前記ケース内に備えられたイグナイタと電気的に接続してもよい。

【発明の効果】

【0012】

上記の通り、ケースに形成した略円筒形状の導電性ブッシュを有したフランジと、ケース内にインサートしたGND端子と、GND端子は、ブッシュと接続する一端と、鉄芯と電気的に接続する他端と、からなる内燃機関用の点火コイルにおいて、GND端子の一端は、ブッシュの径方向を60≦θ≦120の角度で開口し、GND端子の一端は、ブッシュの径方向外周を保持する保持部を形成していることで、GND端子とブッシュの接続を確実に行うことができ、点火コイルのフランジを大型化しなくても、フランジ先端の絶縁樹脂厚を確保することができるため、フランジの強度を向上させ、小型化することができる内燃機関用の点火コイルが実現できる。

【図面の簡単な説明】

【0013】

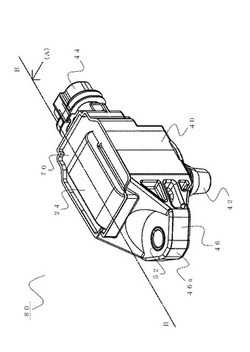

【図1】本発明の第1の実施例とする内燃機関用の点火コイルの斜視図である。

【図2】図1の矢印(A)方向から見たB-B断面図である。

【図3】本発明の第1の実施例とするGND端子の斜視図である。

【図4】本発明の第1の実施例とするGND端子とブッシュを接続した状態を示す斜視図である。

【図5】本発明の第1の実施例とする点火コイルを上部から見た断面図である。

【発明を実施するための形態】

【0014】

以下に本発明の実施の形態を示す実施例を図1乃至図5に基づいて説明する。

【実施例1】

【0015】

本発明の第1の実施例とする内燃機関用の点火コイルの斜視図を図1に、図1の矢印(A)方向から見たB-B断面図を図2に、GND端子の斜視図を図3に、GND端子とブッシュを接続した状態を示す斜視図を図4に、点火コイルを上部から見た断面図を図5にそれぞれ示す。

【0016】

図1乃至図5において、点火コイル80の外形を形成するケース40は、絶縁性の樹脂からなる鉛直方向上面に開口面を有した箱型の一体成型で形成されている。また、当該ケース40には当該点火コイル80を図示しないエンジンヘッドに取り付け固定するためのフランジ46を形成し、当該フランジ46の先端部46a付近には当該エンジンヘッドに固定するためのボルトを通すための略円筒状の導電性を有したブッシュ52がインサート成形によって固定されている。さらに、当該ケース40の側面にはバッテリからの1次電圧及びECUからの点火信号を受け取るためのコネクタ端子58を有したコネクタ44が形成されている。

【0017】

また、前記点火コイル80の外側底面には2次電圧を点火プラグに供給するための高圧端子56を備える高圧タワー42がエンジン上部に形成されたプラグホール内に向かって突出するように形成されている。さらに、前記ケース40外側底面は当該高圧タワー42方向へ向かってすり鉢状に形成されている。

【0018】

また、前記点火コイル80は珪素鋼板から構成された薄板を複数枚積層して形成されたI字型の中心鉄芯20とコの字型の外周鉄芯22とからなる鉄芯と、当該中心鉄芯20の外周に樹脂で成型された1次ボビン10の外周に1次巻線12を100ターン程度巻き回した1次コイルと、当該1次コイルの外周に樹脂で成型された2次ボビン14の外周に2次巻線16を8000〜15000ターン程度巻き回した2次コイルのコイル部から構成されている。さらに、当該外周鉄芯22は当該鉄芯の磁路が前記ケース40の開口面と垂直方向になるように配置されている。

【0019】

また、前記中心鉄芯20と前記外周鉄芯22の接続面の一方には前記1次コイルにより発生した磁束と反対方向の磁束を磁路中に発生させるためのマグネット26を備えている。さらに、前記2次ボビン14の一端には前記高圧端子56に2次電圧を供給するための2次高圧端子60が備えられ、前記2次ボビン14の他端には前記1次コイルからの1次電圧を受け取るための2次低圧端子(図示しない)が備えられている。

【0020】

また、前記ケース40内には前記1次コイルへ点火信号を供給するイグナイタ30が備えられ、当該イグナイタ30はスイッチング素子とリードフレームから構成され、当該リードフレームは当該スイッチング素子のベース及びコレクタ、エミッタのそれぞれが外部と接続するためのイグナイタ端子32としての機能を有している。さらに、前記コネクタ端子58は前記バッテリから前記1次コイル及び前記2次コイルの低圧側とを結ぶ端子と、前記ECUから当該イグナイタ30のベース側に配置された当該イグナイタ端子32を結ぶ端子と、当該イグナイタ30のエミッタ側に配置された当該イグナイタ端子32からグランドを結ぶ端子の合計3本の端子から構成されている。

【0021】

また、前記イグナイタ端子32及び前記コネクタ端子58は略平板状の金属端子を有し、前記イグナイタ端子32及び前記コネクタ端子58のうち2個を同方向に導出させると共に、それぞれの間で電気的に導通を実現する如く溶接を用いて接続されている。さらに、前記イグナイタ端子32及び前記コネクタ端子58は前記ケース40開口面と垂直方向に導出され、前記コネクタ端子58は前記ケース40に形成された前記コネクタ44と同一面の前記ケース40の内壁に這って配置されている。

【0022】

また、前記ケース40の前記フランジ46内に、前記ブッシュ52から前記ケース40のコイル収容部を結ぶステンレス製のGND端子50をインサート成形で備える。さらに、当該GND端子50の一端51aは前記ブッシュ52の径方向外周面を保持するための保持部50aを形成し、当該保持部50aは前記ブッシュ52の中心を軸として前記ケース40の前記コイル収容部から前記フランジ46の前記先端部46a方向へ120度開口して前記ブッシュ52の外周を挟み込んでいる。

【0023】

また、前記GND端子50の他端51bは前記ケース40の前記フランジ46と同一面に配置される。さらに、前記ケース40内には前記GND端子50の当該他端51bと前記中心鉄芯20及び前記外周鉄芯22の電気的接続を行う接続端子54を備えている。

【0024】

また、前記接続端子54の前記中心鉄芯20及び前記GND端子50との接続面には突部を形成し、前記接続端子54は前記中心鉄芯20及び前記GND端子50と線接触している。さらに、前記外周鉄芯22の前記中心鉄芯20及び前記マグネット26、前記接続端子54との接続面を除いた周囲をポリブチレンテレフタレートで形成された鉄芯カバー24で覆われている。

【0025】

また、前記接続端子54は前記鉄芯カバー24にインサート成形され、前記外周鉄芯22と電気的接続及び保持されている。

【0026】

また、前記ケース40内には前記点火コイル80の電気的絶縁及び各部材の物理的固定を実現するモールド樹脂70が充填されている。さらに、当該モールド樹脂70が前記ケース40の前記開口面付近まで充填され、前記鉄芯及び前記1次コイル、前記2次コイルは前記ケース40の前記開口面付近に形成される樹脂面72より低い位置に備えられている。

【0027】

上記構成により、前記ケース40の前記フランジ46内に前記GND端子50をインサート成形で備え、前記GND端子50の前記一端51aを前記ブッシュ52と接続し、前記他端51bを前記鉄芯と電気的に接続することで、前記鉄芯の電位が前記GND端子50及び前記ブッシュ52を介してグランドに落とされるため、前記点火コイル80の動作時に発生するノイズに対するシールド効果を得ることができる。

【0028】

また、前記GND端子50の前記一端51aは前記ブッシュ52の径方向外周を保持するための前記保持部50aを形成し、前記保持部50aは前記フランジ46の前記先端部46a側を120度開口して前記ブッシュ52の外周を挟み込んでいることで、前記GND端子50と前記ブッシュ52の接続を確実に行うことができると共に、従来は前記ブッシュ52、前記保持部51a、前記フランジ46の3層構造が前記ブッシュ52、前記フランジ46の2層構造となり、各部材の熱膨張係数の違いから前記フランジ46が壊れる危険性を低下させることができる。さらに、図5に示すように、前記GND端子50の前記保持部50aが前記フランジ46の前記先端部46a側まで及ばず、前記ブッシュ52から前記フランジ46の前記先端部46aまでの寸法tの長さ及び、前記ブッシュ52から前記フランジ46の前記先端部46a付近の曲がり部分までの寸法lの長さが確保でき、前記フランジ46の前記先端部46aの樹脂厚が厚くなることによって、前記フランジ46の強度を向上することができるため、前記フランジ46を小型化することができる。

【0029】

上記実施例1の変形例として、前記ケース40及び前記フランジ46、前記コネクタ44、前記高圧タワー42の形状は設計事情によって適宜変更してもよい。また、前記中心鉄芯20及び前記外周鉄芯22の形状は設計事情によって適宜変更してもよいし、前記外周鉄芯22は前記鉄芯の磁路が前記ケース40の開口面と平行になるように配置してもよいし、前記外周鉄芯22の一部が前記ケース40から露出する構成としてもよい。さらに、前記ブッシュ52の形状は設計事情によって任意に変更してもよいし、前記ブッシュ52の径方向外周面に前記GND端子50の前記保持部50aを嵌合する溝部を形成してもよいし、前記ブッシュ52の径方向外周面に突部を形成し、前記ブッシュ52が前記フランジ46から脱落するのを防ぐような形状としてもよい。

【0030】

また、前記GND端子50はステンレス以外の導電性を有した材質で形成してもよいし、前記GND端子50の前記接続端子54と接触する前記他端51bの形状は設計事情によって任意の形状に変更してもよいし、前記GND端子50の前記他端51bは前記接続端子54を介さず前記中心鉄芯20又は/及び前記外周鉄芯22と直接接触する構成としてもよい。さらに、前記GND端子50の前記保持部50aの形状は設計事情によって任意の形状に変更してもよいし、前記保持部50aは前記フランジ46の前記先端部46a側の角度を60≦θ≦120の範囲で開口する構成としてもよいし、前記保持部50aは前記ブッシュ52の外周を挟み込むことが可能な角度で開口させてもよい。

【0031】

また、前記GND端子50の前記一端51a側を開口する角度は、前記フランジ46の前記先端部46a付近の樹脂厚が最も薄くなる部分を前記保持部50aが避ける構成となる角度であれば、任意の角度に適宜変更してもよい。さらに、前記GND端子50は前記1次コイル又は/及び前記イグナイタ30のエミッタ側に配置された前記イグナイタ端子32からグランドを結ぶ端子と接続する構成としてもよい。さらに、前記GND端子52及び前記ブッシュ52は前記ケース40の成形を行う前に溶接等で接続してからインサートしてもよい。

【符号の説明】

【0032】

10:1次ボビン

12:1次巻線

14:2次ボビン

16:2次巻線

20:中心鉄芯

22:外周鉄芯

24:鉄芯カバー

26:マグネット

30:イグナイタ

32:イグナイタ端子

40:ケース

42:高圧タワー

44:コネクタ

46:フランジ

46a:先端部

50:GND端子

50a:保持部

51a:一端

51b:他端

52:ブッシュ

54:接続端子

56:高圧端子

58:コネクタ端子

60:2次高圧端子

70:モールド樹脂

72:樹脂面

80:点火コイル

【技術分野】

【0001】

本発明は、内燃機関用の点火コイルに関し、特にGND接続端子の構造に関するものである。

【背景技術】

【0002】

従来より、内燃機関用の点火コイルにおいて、鉄芯及び1次コイルからのノイズを除去するために点火コイルのコネクタ内にグランド用端子を備える構造とするものがあるが、コネクタ内にグランド用の端子を備えると、コネクタ内に備えられた点火信号用の端子がノイズの影響を受けてしまう問題が生じた。このような問題を解決するために、点火コイルを取り付け固定するフランジに備えたグランド端子を介して取り付け用ボルトからグランド電位が確保されている。

【0003】

しかし、このような点火コイルではグランド端子を取り付け用ボルトとフランジで挟み込む構造となるため、取り付け時に取り付けボルトの締め付け作業によってグランド端子が変形又は破損してしまう恐れがある。このような問題においては、グランド端子をケースの取り付け部内にインサート成型し、グランド端子の変形及び破損を防ぐことを目標していくつかの構成が提案されている。この代表的な例として、例えば特開2007−198193号公報(以下「特許文献1」)が知られている。

【0004】

上記特許文献1においては、内燃機関用点火コイルは、一次コイル及び二次コイルと、その二つのコイルを磁気的に結合させる鉄心と、これらを収納する絶縁ケースとを備え、絶縁ケースのフランジ部を取り付けボルトでエンジンに固定することにより当該ボルト或いはブッシュを介してエンジンと接地する接地端子をフランジ部に有するものであって、接地端子をフランジ部に内蔵するととともに、フランジ部に形成したボルト孔近傍に設置したブッシュを介してエンジンと導通させる。

【0005】

また、接地端子はフランジ部の厚さ方向のほぼ中央に設置されており、ボルト孔の位置で上下から挿入された導電性を有するブッシュによって狭持されている。ブッシュは、ボルト孔の内周に挿通されており、取り付けボルトを締め付けることにより、接地端子と電気的導通が生じる。さらに、2個のブッシュと接地端子との厚さの総計は、フランジ部の厚さよりやや厚く構成されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−198193号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら上記従来の点火コイルでは次のような問題が生じている。即ち、特許文献1の点火コイルでは、前記接地端子を前記フランジ部に内蔵するととともに、フランジ部に形成したボルト孔近傍に設置したブッシュを介して接地端子とエンジンとを導通させるので、接地端子と取り付けボルトが直接接触することがなく、変形や破断されることを防いでいるが、接続端子をフランジ部に内蔵するとフランジ部の絶縁樹脂の量が減少することによってフランジ部の強度が劣弱する。

【0008】

また、フランジ部のボルト孔近傍に接続端子が内蔵されることでフランジのケース本体対向部先端に絶縁樹脂厚の薄い部分が生じ、点火コイル取り付け時やエンジン稼動時の振動によってフランジ部先端が破損する恐れがある。さらに、フランジ部の強度を保つためにフランジ部を大型化すると、プラグホール外にコイル部を有する点火コイルにおいては、エンジンの搭載する際の制約がさらに増すことになる。

【0009】

本発明は上記課題に鑑みなされたもので、点火コイルの取り付け部を大型化することがなく、フランジ先端の絶縁樹脂厚を確保し、破損を防ぐことができる内燃機関用の点火コイルを提供することを目標とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために本発明は次のような構成とする。即ち、ケースと、当該ケース内に中心鉄芯と外周鉄芯とからなる鉄芯と、1次ボビンに1次巻線を巻き回した1次コイルと、2次ボビンに2次巻線を巻き回した2次コイルと、前記ケースに形成した略円筒形状の導電性ブッシュを有したフランジと、前記ケース内にインサートしたGND端子と、当該GND端子は、前記ブッシュと接続する一端と、前記鉄芯と電気的に接続する他端と、からなる内燃機関用の点火コイルにおいて、前記GND端子は、前記一端側を開口していることを特徴とする内燃機関用の点火コイルとする。

【0011】

上記構成においては、前記GND端子の前記一端は、前記フランジの先端部付近の肉厚が最薄となる部位を避けて開口してもよいし、前記GND端子の前記一端は、前記ブッシュの径方向を60≦θ≦120の角度で開口してもよい。また、前記GND端子の前記一端は、前記ブッシュの径方向外周を保持する保持部を形成してもよいし、前記ブッシュは、前記保持部を嵌合する溝部を形成してもよい。さらに、前記GND端子は、前記1次コイル又は/及び前記ケース内に備えられたイグナイタと電気的に接続してもよい。

【発明の効果】

【0012】

上記の通り、ケースに形成した略円筒形状の導電性ブッシュを有したフランジと、ケース内にインサートしたGND端子と、GND端子は、ブッシュと接続する一端と、鉄芯と電気的に接続する他端と、からなる内燃機関用の点火コイルにおいて、GND端子の一端は、ブッシュの径方向を60≦θ≦120の角度で開口し、GND端子の一端は、ブッシュの径方向外周を保持する保持部を形成していることで、GND端子とブッシュの接続を確実に行うことができ、点火コイルのフランジを大型化しなくても、フランジ先端の絶縁樹脂厚を確保することができるため、フランジの強度を向上させ、小型化することができる内燃機関用の点火コイルが実現できる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施例とする内燃機関用の点火コイルの斜視図である。

【図2】図1の矢印(A)方向から見たB-B断面図である。

【図3】本発明の第1の実施例とするGND端子の斜視図である。

【図4】本発明の第1の実施例とするGND端子とブッシュを接続した状態を示す斜視図である。

【図5】本発明の第1の実施例とする点火コイルを上部から見た断面図である。

【発明を実施するための形態】

【0014】

以下に本発明の実施の形態を示す実施例を図1乃至図5に基づいて説明する。

【実施例1】

【0015】

本発明の第1の実施例とする内燃機関用の点火コイルの斜視図を図1に、図1の矢印(A)方向から見たB-B断面図を図2に、GND端子の斜視図を図3に、GND端子とブッシュを接続した状態を示す斜視図を図4に、点火コイルを上部から見た断面図を図5にそれぞれ示す。

【0016】

図1乃至図5において、点火コイル80の外形を形成するケース40は、絶縁性の樹脂からなる鉛直方向上面に開口面を有した箱型の一体成型で形成されている。また、当該ケース40には当該点火コイル80を図示しないエンジンヘッドに取り付け固定するためのフランジ46を形成し、当該フランジ46の先端部46a付近には当該エンジンヘッドに固定するためのボルトを通すための略円筒状の導電性を有したブッシュ52がインサート成形によって固定されている。さらに、当該ケース40の側面にはバッテリからの1次電圧及びECUからの点火信号を受け取るためのコネクタ端子58を有したコネクタ44が形成されている。

【0017】

また、前記点火コイル80の外側底面には2次電圧を点火プラグに供給するための高圧端子56を備える高圧タワー42がエンジン上部に形成されたプラグホール内に向かって突出するように形成されている。さらに、前記ケース40外側底面は当該高圧タワー42方向へ向かってすり鉢状に形成されている。

【0018】

また、前記点火コイル80は珪素鋼板から構成された薄板を複数枚積層して形成されたI字型の中心鉄芯20とコの字型の外周鉄芯22とからなる鉄芯と、当該中心鉄芯20の外周に樹脂で成型された1次ボビン10の外周に1次巻線12を100ターン程度巻き回した1次コイルと、当該1次コイルの外周に樹脂で成型された2次ボビン14の外周に2次巻線16を8000〜15000ターン程度巻き回した2次コイルのコイル部から構成されている。さらに、当該外周鉄芯22は当該鉄芯の磁路が前記ケース40の開口面と垂直方向になるように配置されている。

【0019】

また、前記中心鉄芯20と前記外周鉄芯22の接続面の一方には前記1次コイルにより発生した磁束と反対方向の磁束を磁路中に発生させるためのマグネット26を備えている。さらに、前記2次ボビン14の一端には前記高圧端子56に2次電圧を供給するための2次高圧端子60が備えられ、前記2次ボビン14の他端には前記1次コイルからの1次電圧を受け取るための2次低圧端子(図示しない)が備えられている。

【0020】

また、前記ケース40内には前記1次コイルへ点火信号を供給するイグナイタ30が備えられ、当該イグナイタ30はスイッチング素子とリードフレームから構成され、当該リードフレームは当該スイッチング素子のベース及びコレクタ、エミッタのそれぞれが外部と接続するためのイグナイタ端子32としての機能を有している。さらに、前記コネクタ端子58は前記バッテリから前記1次コイル及び前記2次コイルの低圧側とを結ぶ端子と、前記ECUから当該イグナイタ30のベース側に配置された当該イグナイタ端子32を結ぶ端子と、当該イグナイタ30のエミッタ側に配置された当該イグナイタ端子32からグランドを結ぶ端子の合計3本の端子から構成されている。

【0021】

また、前記イグナイタ端子32及び前記コネクタ端子58は略平板状の金属端子を有し、前記イグナイタ端子32及び前記コネクタ端子58のうち2個を同方向に導出させると共に、それぞれの間で電気的に導通を実現する如く溶接を用いて接続されている。さらに、前記イグナイタ端子32及び前記コネクタ端子58は前記ケース40開口面と垂直方向に導出され、前記コネクタ端子58は前記ケース40に形成された前記コネクタ44と同一面の前記ケース40の内壁に這って配置されている。

【0022】

また、前記ケース40の前記フランジ46内に、前記ブッシュ52から前記ケース40のコイル収容部を結ぶステンレス製のGND端子50をインサート成形で備える。さらに、当該GND端子50の一端51aは前記ブッシュ52の径方向外周面を保持するための保持部50aを形成し、当該保持部50aは前記ブッシュ52の中心を軸として前記ケース40の前記コイル収容部から前記フランジ46の前記先端部46a方向へ120度開口して前記ブッシュ52の外周を挟み込んでいる。

【0023】

また、前記GND端子50の他端51bは前記ケース40の前記フランジ46と同一面に配置される。さらに、前記ケース40内には前記GND端子50の当該他端51bと前記中心鉄芯20及び前記外周鉄芯22の電気的接続を行う接続端子54を備えている。

【0024】

また、前記接続端子54の前記中心鉄芯20及び前記GND端子50との接続面には突部を形成し、前記接続端子54は前記中心鉄芯20及び前記GND端子50と線接触している。さらに、前記外周鉄芯22の前記中心鉄芯20及び前記マグネット26、前記接続端子54との接続面を除いた周囲をポリブチレンテレフタレートで形成された鉄芯カバー24で覆われている。

【0025】

また、前記接続端子54は前記鉄芯カバー24にインサート成形され、前記外周鉄芯22と電気的接続及び保持されている。

【0026】

また、前記ケース40内には前記点火コイル80の電気的絶縁及び各部材の物理的固定を実現するモールド樹脂70が充填されている。さらに、当該モールド樹脂70が前記ケース40の前記開口面付近まで充填され、前記鉄芯及び前記1次コイル、前記2次コイルは前記ケース40の前記開口面付近に形成される樹脂面72より低い位置に備えられている。

【0027】

上記構成により、前記ケース40の前記フランジ46内に前記GND端子50をインサート成形で備え、前記GND端子50の前記一端51aを前記ブッシュ52と接続し、前記他端51bを前記鉄芯と電気的に接続することで、前記鉄芯の電位が前記GND端子50及び前記ブッシュ52を介してグランドに落とされるため、前記点火コイル80の動作時に発生するノイズに対するシールド効果を得ることができる。

【0028】

また、前記GND端子50の前記一端51aは前記ブッシュ52の径方向外周を保持するための前記保持部50aを形成し、前記保持部50aは前記フランジ46の前記先端部46a側を120度開口して前記ブッシュ52の外周を挟み込んでいることで、前記GND端子50と前記ブッシュ52の接続を確実に行うことができると共に、従来は前記ブッシュ52、前記保持部51a、前記フランジ46の3層構造が前記ブッシュ52、前記フランジ46の2層構造となり、各部材の熱膨張係数の違いから前記フランジ46が壊れる危険性を低下させることができる。さらに、図5に示すように、前記GND端子50の前記保持部50aが前記フランジ46の前記先端部46a側まで及ばず、前記ブッシュ52から前記フランジ46の前記先端部46aまでの寸法tの長さ及び、前記ブッシュ52から前記フランジ46の前記先端部46a付近の曲がり部分までの寸法lの長さが確保でき、前記フランジ46の前記先端部46aの樹脂厚が厚くなることによって、前記フランジ46の強度を向上することができるため、前記フランジ46を小型化することができる。

【0029】

上記実施例1の変形例として、前記ケース40及び前記フランジ46、前記コネクタ44、前記高圧タワー42の形状は設計事情によって適宜変更してもよい。また、前記中心鉄芯20及び前記外周鉄芯22の形状は設計事情によって適宜変更してもよいし、前記外周鉄芯22は前記鉄芯の磁路が前記ケース40の開口面と平行になるように配置してもよいし、前記外周鉄芯22の一部が前記ケース40から露出する構成としてもよい。さらに、前記ブッシュ52の形状は設計事情によって任意に変更してもよいし、前記ブッシュ52の径方向外周面に前記GND端子50の前記保持部50aを嵌合する溝部を形成してもよいし、前記ブッシュ52の径方向外周面に突部を形成し、前記ブッシュ52が前記フランジ46から脱落するのを防ぐような形状としてもよい。

【0030】

また、前記GND端子50はステンレス以外の導電性を有した材質で形成してもよいし、前記GND端子50の前記接続端子54と接触する前記他端51bの形状は設計事情によって任意の形状に変更してもよいし、前記GND端子50の前記他端51bは前記接続端子54を介さず前記中心鉄芯20又は/及び前記外周鉄芯22と直接接触する構成としてもよい。さらに、前記GND端子50の前記保持部50aの形状は設計事情によって任意の形状に変更してもよいし、前記保持部50aは前記フランジ46の前記先端部46a側の角度を60≦θ≦120の範囲で開口する構成としてもよいし、前記保持部50aは前記ブッシュ52の外周を挟み込むことが可能な角度で開口させてもよい。

【0031】

また、前記GND端子50の前記一端51a側を開口する角度は、前記フランジ46の前記先端部46a付近の樹脂厚が最も薄くなる部分を前記保持部50aが避ける構成となる角度であれば、任意の角度に適宜変更してもよい。さらに、前記GND端子50は前記1次コイル又は/及び前記イグナイタ30のエミッタ側に配置された前記イグナイタ端子32からグランドを結ぶ端子と接続する構成としてもよい。さらに、前記GND端子52及び前記ブッシュ52は前記ケース40の成形を行う前に溶接等で接続してからインサートしてもよい。

【符号の説明】

【0032】

10:1次ボビン

12:1次巻線

14:2次ボビン

16:2次巻線

20:中心鉄芯

22:外周鉄芯

24:鉄芯カバー

26:マグネット

30:イグナイタ

32:イグナイタ端子

40:ケース

42:高圧タワー

44:コネクタ

46:フランジ

46a:先端部

50:GND端子

50a:保持部

51a:一端

51b:他端

52:ブッシュ

54:接続端子

56:高圧端子

58:コネクタ端子

60:2次高圧端子

70:モールド樹脂

72:樹脂面

80:点火コイル

【特許請求の範囲】

【請求項1】

ケースと、

当該ケース内に中心鉄芯と外周鉄芯とからなる鉄芯と、1次ボビンに1次巻線を巻き回した1次コイルと、2次ボビンに2次巻線を巻き回した2次コイルと、

前記ケースに形成した略円筒形状の導電性ブッシュを有したフランジと、

前記ケース内にインサートしたGND端子と、

当該GND端子は、前記ブッシュと接続する一端と、前記鉄芯と電気的に接続する他端と、からなる内燃機関用の点火コイルにおいて、

前記GND端子は、前記一端側を開口していることを特徴とする内燃機関用の点火コイル。

【請求項2】

前記GND端子の前記一端は、前記フランジの先端部付近の肉厚が最薄となる部位を避けて開口していることを特徴とする請求項1に記載の内燃機関用の点火コイル。

【請求項3】

前記GND端子の前記一端は、前記ブッシュの径方向を60≦θ≦120の角度で開口していることを特徴とする請求項1又は2に記載の内燃機関用の点火コイル。

【請求項4】

前記GND端子の前記一端は、前記ブッシュの径方向外周を保持する保持部を形成していることを特徴とする請求項1乃至3に記載の内燃機関用の点火コイル。

【請求項5】

前記ブッシュは、前記保持部を嵌合する溝部を形成していることを特徴とする請求項1乃至4に記載の内燃機関用の点火コイル。

【請求項6】

前記GND端子は、前記1次コイル又は/及び前記ケース内に備えられたイグナイタと電気的に接続していることを特徴とする請求項1乃至5に記載の内燃機関用の点火コイル。

【請求項1】

ケースと、

当該ケース内に中心鉄芯と外周鉄芯とからなる鉄芯と、1次ボビンに1次巻線を巻き回した1次コイルと、2次ボビンに2次巻線を巻き回した2次コイルと、

前記ケースに形成した略円筒形状の導電性ブッシュを有したフランジと、

前記ケース内にインサートしたGND端子と、

当該GND端子は、前記ブッシュと接続する一端と、前記鉄芯と電気的に接続する他端と、からなる内燃機関用の点火コイルにおいて、

前記GND端子は、前記一端側を開口していることを特徴とする内燃機関用の点火コイル。

【請求項2】

前記GND端子の前記一端は、前記フランジの先端部付近の肉厚が最薄となる部位を避けて開口していることを特徴とする請求項1に記載の内燃機関用の点火コイル。

【請求項3】

前記GND端子の前記一端は、前記ブッシュの径方向を60≦θ≦120の角度で開口していることを特徴とする請求項1又は2に記載の内燃機関用の点火コイル。

【請求項4】

前記GND端子の前記一端は、前記ブッシュの径方向外周を保持する保持部を形成していることを特徴とする請求項1乃至3に記載の内燃機関用の点火コイル。

【請求項5】

前記ブッシュは、前記保持部を嵌合する溝部を形成していることを特徴とする請求項1乃至4に記載の内燃機関用の点火コイル。

【請求項6】

前記GND端子は、前記1次コイル又は/及び前記ケース内に備えられたイグナイタと電気的に接続していることを特徴とする請求項1乃至5に記載の内燃機関用の点火コイル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−115074(P2013−115074A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−256985(P2011−256985)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000109093)ダイヤモンド電機株式会社 (387)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000109093)ダイヤモンド電機株式会社 (387)

【Fターム(参考)】

[ Back to top ]