内燃機関用バルブ駆動系部材およびその使用方法

【課題】低摩擦であると共に安定した摺動性を発揮するバルブリフターやシム等の内燃機関用バルブ駆動系部材を提供する。

【解決手段】本発明の内燃機関用バルブ駆動系部材は、潤滑油が介在する湿式条件下でカムのカム面と摺接してカムに従動する摺接面を有するカムフォロアからなる。本発明に係るカムフォロアの摺接面は、全体を100原子%としたときに5〜25原子%のHと4〜25原子%のBと残部であるCとからなるDLC膜(DLC−B膜)で被覆されてなる。このDLC−B膜からなる摺接面は、高靱性で耐衝撃性に優れ、カム面から150〜250MPa/degの衝撃力を受けても、欠け等を生じない。またジアルキルジチオカルバミン酸モリブデン(MoDTC)を含まない潤滑油が介在する湿式条件下で使用される場合に、本発明に係るカムフォロアは優れた低摩擦係数を発揮する。

【解決手段】本発明の内燃機関用バルブ駆動系部材は、潤滑油が介在する湿式条件下でカムのカム面と摺接してカムに従動する摺接面を有するカムフォロアからなる。本発明に係るカムフォロアの摺接面は、全体を100原子%としたときに5〜25原子%のHと4〜25原子%のBと残部であるCとからなるDLC膜(DLC−B膜)で被覆されてなる。このDLC−B膜からなる摺接面は、高靱性で耐衝撃性に優れ、カム面から150〜250MPa/degの衝撃力を受けても、欠け等を生じない。またジアルキルジチオカルバミン酸モリブデン(MoDTC)を含まない潤滑油が介在する湿式条件下で使用される場合に、本発明に係るカムフォロアは優れた低摩擦係数を発揮する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低摩擦を安定して発揮する摺動性に優れたカムフォロアからなる内燃機関用バルブ駆動系部材およびその使用方法に関する。

【背景技術】

【0002】

自動車等に搭載される内燃機関(適宜「エンジン」という。)は、低燃費性を向上させるため、各摺動部における摩擦係数の大幅な低減が要求されるようになってきた。これを実現するために、例えば、摩擦係数の低減を図れるダイヤモンドライクカーボン膜と呼ばれる非晶質炭素膜(適宜「DLC膜」という。)を摺動面に形成することが提案されている。これに関連する記載が下記の特許文献1にある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−26591号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1は、ホウ素(B)を含有した非晶質硬質炭素膜を摺動部に形成した低摩擦摺動部材を提案している。そして、その低摩擦摺動部材をMoを含まない特定の潤滑油の下で使用することにより、摺動間における摩擦係数の低減が図られる旨が記載されている。

【0005】

しかし、特許文献1には単に「低摩擦摺動部材」と記載されているのみであり、具体的な摺動部材に関する実施例が全く記載されていない。また種々の添加元素を含んだDLC膜について記載されているものの、どのような種類のDLC膜が、どのような摺動部材に適しているか、具体的な評価は全くされていない。

【0006】

本発明はこのような事情に鑑みて為されたものであり、摺動部材のなかでも、特に内燃機関の動力損失の低減ひいては燃費の低減に非常に有効な内燃機関用バルブ駆動系部材を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者はこの課題を解決すべく鋭意研究し、試行錯誤を重ねた結果、内燃機関用バルブ駆動系部材であるバルブリフターやシム等のカムフォロアの摺接面にホウ素(B)を含有した非晶質炭素膜(適宜「DLC−B膜」)を形成した場合、他のDLC膜等を形成した場合と異なり、その摩擦係数が著しく低減されることを新たに見い出した。しかもカムフォロアの摺接面に形成されたDLC−B膜は、他のDLC膜と異なり、摺接するカム面から高荷重を受けても欠け等を生じず、エンジンの運転状況や運転時間等が変化しても、摩擦係数を安定的に低減させ得ることが新たにわかった。これらの成果を発展させることにより、以降に述べる本発明を完成するに至った。

【0008】

《内燃機関用バルブ駆動系部材》

(1)本発明の内燃機関用バルブ駆動系部材は、内燃機関の吸気または排気を制御するバルブの軸端部と該バルブを開閉駆動するカムとの間に介在すると共に、潤滑油が介在する湿式条件下で該カムのカム面と摺接して該カムに従動し得る摺接面を有するカムフォロアからなる内燃機関用バルブ駆動系部材であって、該カムフォロアの摺接面は、全体を100原子%(単に「%」という。)としたときに5〜25%の水素(H)と4〜25%のホウ素(B)と残部である炭素(C)とからなる非晶質炭素膜を表面に有することを特徴とする。

【0009】

(2)本発明の内燃機関用バルブ駆動系部材では、カムフォロアの摺接面にDLC−B膜が設けられている。これにより、カム面とカムフォロアの摺接面との間の摩擦係数が著しく低減される。しかも、このDLC−B膜はカム面との接触開始時等に、非常に大きな衝撃力が印加されても、欠けや割れ等を生じることなく、良好な摺接面を安定して維持し得る。従って本発明によれば、カムフォロアとカム面の間の摺動または摺接が、安定した低摩擦下で円滑になされ、エンジンの動力損失ひいては燃費が大幅に改善され得る。

【0010】

なお、カムの回動によりカムフォロアの摺接面へ印加される衝撃力は一概に特定され難いが、例えば150〜300MPa/degさらには200〜250MPa/degという厳しい高荷重下(高荷重が瞬間的に付与される高衝撃面圧下)でも、本発明の内燃機関用バルブ駆動系部材は安定した摺動性を発現し得る。

【0011】

(3)カムフォロアの摺接面に形成されたDLC−B膜がこのような優れた特性を発揮し得る理由は必ずしも定かではないが、現状では次のように考えられる。本発明に係るDLC−B膜はカムフォロアの基材よりも硬質で耐摩耗性等に優れるが、弾性率は基材(鋼材)よりも低く弾性に富む。このため本発明に係るDLC−B膜は高靱性であり、耐衝撃性にも優れる。従って、本発明に係るDLC−B膜で被覆されたカムフォロアの摺接面は、バルブが開く直前に、カム面によって叩くような高い衝撃力(または衝撃面圧)が繰り返し印加されても、欠けや割れ等を生じることがない。そして内燃機関を様々な回転数の下で長期間運転した場合でも、DLC−B膜による低摩擦で良好な摺接面が安定して維持され得る。

【0012】

ところで、DLC膜の中でも特に、本発明に係るDLC−B膜が上述したようなカムフォロアの摺接面に最適な特性(特に低摩擦化)を発揮する理由は必ずしも定かではないが、現状では次のように考えられる。本発明者の研究調査によると、カムフォロアの摺接面に好適なDLC−B膜は、アモルファス構造をしているのみならず、炭化物等が形成されておらず、無配向性であることがわかっている。このためDLC−B膜全体は、マクロ的のみならず、ミクロ的にも非常に均質である。このカムフォロアの摺接面を形成するDLC−B膜の表面には、潤滑油、特にそこに含まれる種々の添加剤が均一的に吸着され易い。この結果、DLC−B膜と摺接する相手材のカム面との間には、摩擦低減効果が非常に大きい特殊な境界膜が形成されると考えられる。こうして本発明に係るカムフォロアを用いた場合、バルブ駆動系の動力損失が大幅に低減され、内燃機関の燃費が改善されたと考えられる。

【0013】

《内燃機関用バルブ駆動系部材の使用方法》

(1)本発明は内燃機関用バルブ駆動系部材としてのみならず、その使用方法としても把握される。例えば本発明は、100ppm以下のモリブデン(Mo)を含みジアルキルジチオカルバミン酸モリブデン(MoDTC)を含まない潤滑油が介在する湿式条件下で使用されることを特徴とする内燃機関用バルブ駆動系部材の使用方法としても把握できる。

【0014】

(2)本発明の内燃機関用バルブ駆動系部材は、潤滑油(エンジンオイル)が存在する湿式条件下で使用されることが前提となっている。一般的なエンジンオイルが用いられる限り、その種類を問わず、本発明の内燃機関用バルブ駆動系部材は上述したような効果を発現し得る。

【0015】

もっとも環境負荷低減が要求される昨今、従来から摩擦調整剤等として用いられてきたジアルキルジチオカルバミン酸モリブデン(MoDTC)を含まない潤滑油(適宜「MoDTC非含有オイル」という。)が使用されつつある。このようなMoDTC非含有オイルを用いた場合、従来のMoDTCを含む潤滑油(適宜「MoDTC含有オイル」という。)を用いた場合よりも、カムフォロアの摺接面とカム面の間の摩擦係数が高くなり得る。特にカムフォロアの摺接面が、従来のリュブライト処理のままであったり他のDLC膜で被覆されているような場合に摩擦係数が大きくなり易かった。

【0016】

ところが、本発明に係るDLC−B膜でカムフォロアの摺接面を被覆した場合、潤滑油がMoDTC含有オイルであるかMoDTC非含有オイルであるかを問わず、摩擦係数が大幅に安定的に低減される。特に、MoDTC非含有オイルの湿式条件下におけるDLC−B膜による摩擦係数の低減率は、他のDLC膜や従来の表面処理層よりも、著しく大きくなることが確認されている。よって、本発明の内燃機関用バルブ駆動系部材は、MoDTC非含有オイルが介在する湿式条件下で使用されるとより好ましいといえる。なお、このような優れた効果が得られる理由は必ずしも定かではないが、摺動部に上述した特殊な境界膜が形成されるためと考えられる。

【0017】

《その他》

(1)本明細書中でいう「非晶質炭素膜」は、C、HおよびB(さらにはO)以外であって、非晶質炭素膜の特性改善に有効な元素を含み得る。改善される特性の種類は問わない。また当然ながら、原料中に含まれる不純物や成膜時等に混入する不純物など、コスト的または技術的な理由により除去困難な「不可避不純物」も本発明に係る非晶質炭素膜中に含有され得る。

【0018】

(2)本発明の内燃機関用バルブ駆動系部材を用いると、カムフォロアの摺接面とカム面との間の摩擦係数が大幅に低減され得るが、その摩擦係数の絶対値は問わない。摩擦係数自体は、潤滑油の種類、摺接相手であるカム面の材質や性状等により変化し得る。このため、本明細書でいう摩擦低減効果は、カムフォロアの摺接面を除く状況が同一である場合における相対評価であることを断っておく。本発明に係るカムフォロアを湿式条件下で用いた場合の摩擦係数を敢えていうと、例えば0.03〜0.05である。

【0019】

(3)特に断らない限り本明細書でいう「x〜y」は下限値xおよび上限値yを含む。本明細書に記載した種々の数値または数値範囲に含まれる任意の数値を、新たな下限値または上限値として「a〜b」のような数値範囲を新設し得る。

【図面の簡単な説明】

【0020】

【図1A】本発明に係るDLC−B膜の電子線回折像である。

【図1B】そのDLC−B膜の断面のTEM像である。

【図1C】そのDLC−B膜のEELSによる分析スペクトル図である。

【図2A】そのDLC−B膜の電子線回折パターンの強度を二方向で分析したグラフである。

【図2B】DLC−Si膜の電子線回折パターンの強度を二方向で分析したグラフである。

【図3】DLC−B膜のB量と硬さの関係を示すグラフである。

【図4A】各種のDLC膜の摩擦係数を比較した棒グラフである。

【図4B】DLC−B膜のB量と摩擦係数の関係を示すグラフである。

【図5A】シム(カムフォロア)の摺接面上において、その摺接面とカム面の接触軌跡を示す模式図である。

【図5B】カム角度とシムの摺接面に作用する接触荷重との関係示すグラフである。

【図6A】MoDTC非含有オイルの湿式条件下における各被膜の摩擦係数を示す棒グラフである。

【図6B】MoDTC含有オイルの湿式条件下における各被膜の摩擦係数を示す棒グラフである。

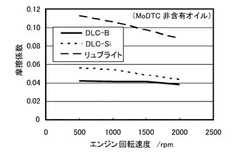

【図7A】MoDTC非含有オイルの湿式条件下における各被膜の摩擦係数を示すグラフである。

【図7B】MoDTC含有オイルの湿式条件下における各被膜の摩擦係数を示すグラフである。

【図8A】DLC−B膜で被覆されたシム表面の摺動試験後の様子を示す写真である。

【図8B】DLC−Si膜で被覆されたシム表面の摺動試験後の様子を示す写真である。

【発明を実施するための形態】

【0021】

発明の実施形態を挙げて本発明をより詳しく説明する。上述した本発明の構成に本明細書中から任意に選択した一つまたは二つ以上の構成を付加し得る。本明細書で説明する内容は、本発明に係る内燃機関用バルブ駆動系部材のみならず、その使用方法や製造方法にも適用され得る。製造方法に関する構成は、プロダクトバイプロセスとして理解すれば物に関する構成ともなり得る。なお、いずれの実施形態が最良であるか否かは、対象、要求性能等によって異なる。

【0022】

《内燃機関用バルブ駆動系部材》

〈カムフォロア〉

(1)カムフォロアは、エンジン等により駆動されるカムに従動し、エンジンの吸気バルブまたは排気バルブ(両者を合わせて適宜「エンジンバルブ」という。)の軸端部(バルブエンド)を押動する。こうしてカムフォロアを介してエンジンバルブの開閉動がなされる。カムフォロアは、カムにより直接的にエンジンバルブの開閉動がなされる直打式でも、ロッカーアームを介して間接的にエンジンバルブの開閉動がなされるロッカーアーム式でもよい。

【0023】

直打式の場合、カムフォロアは、バルブエンドの往復動をガイドするバルブリフター自身でも、バルブクリアランスを調整するためにバルブリフターとカム面との間に介在させるシムでもよい。このようなバルブリフターやシムの摺接面は、カム面から大きな衝撃力や接触面圧等を受け易い。このような場合でも摺接面を被覆する本発明に係るDLC−B膜は、安定した摩擦低減効果を発揮する。従って、使用環境が厳しいバルブリフターまたはシムこそ、本発明に係るカムフォロアとして好適である。

【0024】

(2)DLC−B膜で被覆されるカムフォロアは、その材質(基材)を問わないが、通常は鉄鋼(炭素鋼または合金鋼)材からなる。ちなみに、カムは鋳鉄製または鉄鋼製等からなる。なお、カムのカム面には、耐摩耗性を向上させる浸炭等の表面改質がされていることが多い。

【0025】

DLC−B膜の被覆前のカムフォロアは、表面粗さRa(中心線平均粗さ/JIS)が0.1μm以下、0.04μm以下さらには0.01μm以下であると好ましい。またカムフォロアの基材表面とDLC−B膜との密着性を向上させるために、両者間にCrやCrC等からなる中間層が一層以上形成されていると好ましい。

【0026】

〈非晶質炭素膜(DLC−B膜)〉

(1)組成

カムフォロアの摺接面を構成するDLC−B膜は、B、Hおよび残部(主成分)であるCを必須元素とする。

【0027】

B量は、膜全体を100原子%(適宜「%」という。)としたときに、4〜25%、5〜23%、6〜21%、6.5〜20%さらには7〜18%であると好ましい。Bが過少ではDLC−B膜の摩擦係数や硬さが過大となり好ましくない。Bが過多になると、良好なDLC−B膜の形成が困難となる。

【0028】

H量は、膜全体を100%としたときに5〜25%、10〜23%さらには15〜22%であると好ましい。Hが過少では、DLC−B膜が過度に硬質となり靱性が低下し得る。Hが過多では、DLC−B膜が過度に軟質となって耐摩耗性が低下する。

【0029】

O量は、膜全体を100%としたときに、6%未満さらには3%未満であると好ましい。O量が過多になると、DLC−B膜が過度に軟化したり、良好な膜形成が困難となって好ましくない。

【0030】

上述した元素以外に、本発明に係るDLC−B膜は、その摺動特性等を改善する改質元素や不可避不純物を含み得る。このような元素として、Al、Mn、Mo、Si、Ti、Cr、W、V、Ni等がある。これら元素の含有量は問わないが、8原子%未満さらには4原子%未満であると好ましい。

【0031】

なお、非晶質炭素膜の組成は、DLC−B膜の厚さ方向に関して、均質的でも多少変化していても、さらには傾斜していてもよい。

【0032】

(2)構造・組織

本発明に係るDLC−B膜は、従来のDLC膜と同様にアモルファス構造からなるが、それのみならず、炭化物を実質的に含まず、無配向性組織からなると、より好ましいことがわかっている。

【0033】

先ず、DLC−B膜中に炭化物があると、潤滑油中に含まれる添加剤等がその炭化物近傍に凝集し易くなる。このためDLC−B膜中に炭化物が実質的に含まれないと、カム面と摺接するDLC−B膜上に均一な境界膜が形成され易くなり、摩擦係数の安定した低減が図られる。なお、詳細は後述するが、炭化物の有無は、DLC−B膜を透過型電子顕微鏡(TEM)で観察して得られた電子線回折像に基づいて判断される。

【0034】

また、DLC−B膜中に配向性がある場合も、上述した均一的な境界膜の形成が阻害されるので、本発明に係るDLC−B膜は実質的に配向していない無配向性組織からなると好ましい。この配向性も、電子線回折像のグラファイト(002)面に帰属する回折リングの形状(ほぼ真円か否か)から判断される。

【0035】

(3)特性

カムフォロアの摺接面を形成するDLC−B膜は、カムフォロアを構成する鉄鋼(炭素鋼または合金鋼)基材よりも硬く、この鉄鋼基材よりも弾性率が小さいと好ましい。これにより本発明に係るDLC−B膜は、高耐摩耗性と、高靱性または高耐衝撃性とを発揮し得る。

【0036】

DLC−B膜の硬さは、例えば10GPa以上、12GPa以上さらには14GPa以上であると好ましい。もっとも、硬さが過大になるとDLC−B膜の割れ等を生じ易くなるため、30GPa以下さらには25GPa以下であると好ましい。ちなみに、鉄鋼基材は、熱処理を施すことにより8GPaぐらいまで硬さが向上し得る。

【0037】

DLC−B膜の弾性率は、例えば200GPa以下、190GPa以下さらには170GPa以下であると好ましい。もっとも、弾性率が過小になると硬さも低下するため、弾性率は100GPa以上さらには120GPaであると好ましい。

【0038】

DLC−B膜の密着力は、安定した耐摩耗性を維持する観点から、例えば、スクラッチ試験(CSM社製 REVETEST)で20N以上さらには25N以上であると好ましい。

【0039】

DLC−B膜は、表面粗さRaが0.05μm以下、0.02μm以下さらには0.01μm以下であると好ましい。Raが過大になると、摩擦係数の増加や耐摩耗性の低下を生じ得る。表面粗さの下限値は問わないが、Raが0.001μm以上さらには0.005μm以上であると、潤滑油中の添加剤がDLC−B膜の表面に吸着して境界膜が形成され易くなって好ましい。

【0040】

DLC−B膜の膜厚は問わないが、0.5〜3μmさらには0.7〜2μmであると好ましい。膜厚が過小では耐久性が不十分となり好ましくない。

【0041】

《内燃機関用バルブ駆動系部材の使用方法》

〈潤滑油〉

本発明の内燃機関用バルブ駆動系部材は、潤滑油が存在する湿式条件下で使用される場合に優れた摺動特性を発揮する。本発明では潤滑油の種類を問わないが、潤滑油がMoDTC非含有オイルである場合に、本発明に係るDLC−B膜は他の表面処理膜等よりも特に優れた特性を発揮する。

【0042】

このMoDTC非含有オイルは、全体を100質量%としたときに、硫黄(S)またはリン(P)の一種以上と、亜鉛(Zn)、カルシウム(Ca)、マグネシウム(Mg)、ナトリウム(Na)、バリウム(Ba)または銅(Cu)の一種以上とを合計で500ppm以上含むと好適である。

【0043】

SやP等の負イオンとなる元素は、Zn、Ca、Mg、Na、Ba、Cu等の正イオンとなる元素と協働して、DLC−B膜の表面に優先的に吸着され、摩擦係数の低減に有効な境界膜が形成され得る。これらの元素が500ppm以上さらには1000ppm以上あると、摩擦調整剤であるMoDTCが含有されていなくても、従来と同等以上の摩擦低減効果がより発揮され易くなる。

【0044】

なお、MoDTC非含有オイルの場合でも、MoDTCとは異なる形態でMoを含み得る。例えば、Moは酸化防止剤等として有効であり、MoDTC非含有オイルも100ppm以下のMoを含むと好ましい。

【0045】

《内燃機関用バルブ駆動系部材の製造方法(DLC−B膜の成膜方法)》

本発明の内燃機関用バルブ駆動系部材は、カムフォロアの表面(さらには中間層の表面)にDLC−B膜を成膜することにより得られる。ここではDLC−B膜の成膜方法について詳述する。

【0046】

DLC−B膜の成膜方法は問わないが、例えばスパッタリング法、特にアンバランスドマグネトロンスパッタリング(UBMS)法によると、緻密なDLC−B膜が効率的に形成されて好ましい。

【0047】

DLC−B膜の成膜前に、チャンバー内を10−5Pa以下まで真空排気するか、チャンバー内に水素ガスを導入して、成膜前のチャンバー内に残存する酸素および水分を除去すると好ましい。水素ガスの導入量は、DLC−B膜中のH量に応じて調整するとよい。

【0048】

スパッタガスは、例えば、アルゴン(Ar)ガス、ヘリウム(He)ガス、窒素(N2)ガスなどの希ガスの一種以上を用いることができる。H含有ガスとしては、メタン(CH4)、アセチレン(C2H2)、ベンゼン(C6H6)などの炭化水素系ガスの一種以上を用いることができる。

【0049】

ガスの流量は、例えば、希ガス:200〜500sccm、炭化水素ガス:10〜25sccmとするとよい。これらに加えて、H2ガス:1〜25sccmを導入して、膜中のO量や不純物の混入を低減させてもよい。なお、単位:sccmは、大気圧(1013hPa)の室温における流量である。

【0050】

DLC−B膜の成膜温度は150〜300℃であると、炭化物の生成を抑制できて好ましい。なお、成膜温度は、成膜中の基材の表面温度であり、熱電対または放熱温度計により測定され得る。

【0051】

この他、ガス圧は0.5〜1.5Pa、ターゲットに印可する電力は1kW〜3kW、カムフォロア(基材)近傍の磁場の強度は6〜10mTとしてスパッタリングを行うと好ましい。さらには基材へ100〜500Vの負のバイアス電圧を印加してもよい。

【0052】

スパッタリング法の他、アークイオンプレーティング(AIP)法によりDLC−B膜を成膜してもよい。AIP法は、真空中でアーク放電を生じさせ、各ターゲットから蒸発させたCおよびB等を、反応容器内の処理ガスと反応させて、基材の表面にDLC−B膜を形成する方法である。

【実施例】

【0053】

実施例を挙げて本発明をより具体的に説明する。

《非晶質炭素膜》

先ず内燃機関用バルブ駆動系部材に適した非晶質炭素膜(DLC膜)を選定するため、試験用の基材表面に表1に示す種々の被膜を形成した試料を製作した。

【0054】

〈基材〉

基材として、6.3mm×15.7mm×10.1mmの鋼材(マルテンサイト系ステンレス鋼:SUS440C)を用意した。成膜前の表面硬さはHRC60、表面粗さRa(中心線平均粗さ/JIS)は0.005μmであった。

【0055】

〈成膜〉

基材表面上へのDLC膜の成膜は、アンバランスドマグネトロンスパッタリング装置(株式会社神戸製鋼所製UBMS504)を用いて行った。具体的には次の通りである。

【0056】

(1)中間層の形成

DLC膜を形成する前に、予め基材表面に中間層を形成した。具体的には、上記のスパッタリング装置内を1×10−5Paまで排気して、基材表面に対向配置した純クロムターゲットをArガスでスパッタした。こうして基材表面に柱状晶のCr膜を形成した。これに続けて、CH4ガスを装置内へ導入し、Cr膜の表面にCr−C系膜を形成した。こうして合計の厚さが約0.8μm程度の中間層を形成した。なお本実施例を通じて、基材表面とターゲット表面との距離は100〜800mmに調整した。なお、膜厚はCMS社製Calotestにより特定した(以下同様)。

【0057】

(2)DLC−B膜の形成(試料No.1〜7)

上記と同様にして、基材表面に対向配置したホウ素源であるB4CターゲットおよびグラファイトターゲットをArガスでスパッタリングした。これに続けて、200sccmのArガス、10sccmのCH4ガス(炭化水素系ガス)および1sccmのH2ガスを装置内へ導入した。このときの装置内のガス圧は0.7Paであった。こうして中間層およびDLC−B膜からなる被膜が、基材表面に形成された試料を得た。なお、DLC−B膜の厚さは約1.5μmであった。

【0058】

(3)他のDLC膜(試料No.C1〜C4)

DLC−B膜以外のDLC膜を成膜した試料も用意した。いずれの場合も、中間層を形成した基材表面にDLC膜を形成した。具体的には、表1に示した試料No.C1のDLC−Si膜は、特許4372663号公報に記載されている直流プラズマCVD法により形成した。試料No.C2のDLC−Ti膜は、ターゲットをB4CからTiに替えてDLC−B膜の場合と同様な方法で形成した。試料No.C3のDLC−H膜は、ターゲットをCに変更し、CH4ガスを導入して形成した。試料No.C4の水素フリーDLC膜は、特開2004−115826号公報に記載されているアークイオンプレティーング法により形成した。

【0059】

〈測定・評価〉

表1に示した各DLC膜について、膜組成、膜構造、配向性、表面硬さ(ナノ硬さ)、弾性率、表面粗さおよび摩擦係数をそれぞれ測定した。

【0060】

(1)膜組成

膜中のB、Si、TiおよびOは、電子プローブ微小部分析法(EPMA)、X線光電子分光法(XPS)、オージェ電子分光法(AES)またはラザフォード後方散乱法(RBS)により定量した。Hは、弾性反跳粒子検出法(ERDA)により定量した。ERDAは、2MeVのヘリウムイオンビームを膜表面に照射して、その膜からはじき出される水素を半導体検出器により検出して水素濃度を測定する方法である。こうして得られたDLC膜の組成を表1に併せて示した。

【0061】

(2)膜構造

試料No.5のDLC−B膜の厚さ方向の断面中央部に電子線を照射して得た電子線回折像を図1Aに示した。この電子線回折像は透過型電子顕微鏡(TEM))を用いて、図1Bに示すTEM像の微小領域No.3について観察したものである。この電子線回折像から、ハロー状のパターンが観察されており、試料No.5のDLC−B膜がアモルファス構造であることがわかる。なお、他の試料のDLC膜も同様な電子線回折像が観察されており、アモルファス構造であった。

【0062】

また図1Bに示したTEM像から、試料No.5のDLC−B膜は、Cr層およびCrC層からなるCr系中間層上に、約1μmの厚さで均一的に形成されていることがわかる。

【0063】

このDLC−B膜の密着力は、スクラッチ試験(CSM社製 REVETEST)により調べたところ、30N以上であった。従って中間層を介在させることにより、DLC−B膜は高密着性となることがわかった。

【0064】

また図1Bに示した4つの微小領域を、電子エネルギー損失分光法(EELS)により分析して得た、CおよびBに関するスペクトル像を図1Cに示した。先ずCに関して観ると、π結合を指標するピーク(π*エッジ)は認められたが、σ結合を指標するピーク(σ*エッジ)は認められずブロードとなっていた。このことから、本実施例のDLC−B膜も共有結合を有していると考えられる。

【0065】

次にBに関して観ると、検出されたものの、そのスペクトルは全体的にブロードであり、炭化物の検出は認められなかった。この傾向はB量が多い他の試料についても同様であった。従って本実施例のDLC−B膜は炭化物を実質的に含まないことがわかった。なお、上述した内容はEELS分析した4つの領域全てについていえ、本実施例のDLC−B膜は膜厚方向に均質的であった。

【0066】

(3)配向性

試料No.5のDLC−B膜の配向性を、前述した電子線回折像(図1A)に基づいて分析した結果を図2Aに示した。また試料No.C4のDLC0膜について同様に分析した結果を図2Bに示した。なお、この結果は、電子線回折パターンの強度を、回折リングの径方向に延びる直交二方向(図1Aの水平方向(H方向)および垂直方向(V方向))に沿ってそれぞれ測定し、それらを解析ソフトで処理したものである。図2Aおよび図2Bのグラフの横軸は透過波と回折波の距離(r:単位はnm−1)であり、縦軸は強度である。

【0067】

図2Aのグラフでは、V方向およびH方向ともに、r値が大きくなるにしたがい強度がなだらかに減少し、両者間で電子線回折パターンに強度差がなかった。このことからDLC−B膜は、炭化物を含まず、配向していない(無配向性組織からなる)ことがわかった。一方、図2Bのグラフでは、V方向とH方向で電子線回折パターンに強度差が現れており(r=2.803(1/nm)近傍)、配向していることが明らかとなった。ちなみに、そのr値をJCPDSカードに記載の面間隔と照合すると、グラファイト(002)面に帰属することから、(002)配向であることも明らかとなった。同様な配向は、試料No.C1のDLC−Si膜についても確認している。

【0068】

(4)機械的性状

各DLC膜の表面硬さおよび弾性率は、ナノインデンター試験機(株式会社東陽テクニカ製MTS)による測定値から求めた。表面粗さは、非接触の表面形状測定機(Zygo社製NewView5000)により測定した。こうして得られたDLC膜の性状を表1に併せて示した。

【0069】

表1の結果に基づき、DLC−B膜に関するB量と硬さの関係を図3に示した。これからわかるように、DLC−B膜の硬さはB量の増加と共に減少するが、B量が5%以上さらには6%以上でその硬さは14〜17GPaの範囲で安定化した。この硬さは、試料No.C1のDLC−Si膜の硬さと同等であるが、基材の硬さ(6GPa)よりは十分に大きい。

【0070】

DLC−B膜の弾性率についても、表1から明らかなように、硬さと同様な傾向が観られた。またDLC−B膜の弾性率は、B量を問わず基材(弾性率200GPa)よりも小さかった。特にB量が4%以上のDLC−B膜は、弾性率が160〜120GPaと低く、弾性に富むことが明らかとなった。

【0071】

(5)摩擦特性

表1に示すDLC膜の摩擦係数を、リング・オン・ブロック型摩擦試験機(LFW−1、FALEX社製)を用いて測定した。この摩擦試験は、潤滑油が存在する湿式条件下で、上述した基材(ブロック)表面にあるDLC膜と相手材(リング)を一定の摩擦条件下で摺動させてなされる。相手材には、浸炭鋼材(SAE 4620)からなり、表面粗さRz(十点平均粗さ/JIS)が13μmのリング(φ35mm、幅8mm)を用いた。潤滑油には、摩擦調整剤であるMoDTC(ジアルキルジチオカルバミン酸モリブデン)を含有しないエンジンオイル(トヨタキャッスル SM 5W−30(SAE粘度規格)/ILSAC規格:GF−4)を用いた。摩擦条件は、荷重:130N(最大ヘルツ面圧:210MPa)、摺動速度:0.3m/s(回転数:160rpm)、油温:80℃、摺動時間:30分とした。ブロックとリングの摺動部への潤滑油の供給は、潤滑油中に半浴状態にあるリングを回転させることにより行った。こうして得られたそれぞれのDLC膜の摩擦係数を図4Aおよび図4Bに示した。なお、ここで示した摩擦係数は、試験終了直前に測定した値である。

【0072】

先ず図4Aから明らかなように、湿式条件下における鋼材に対する摩擦係数は、DLC−B膜が他のDLC膜よりも著しく低くなった。具体的にいうと、DLC−B膜の摩擦係数は他のDLC膜よりも40〜50%程度低くなった。

【0073】

次に図4Bから明らかなように、湿式条件下における鋼材に対する摩擦係数は、DLC−B膜中のB量によっても変化した。具体的にいうと、DLC−B膜の摩擦係数は、B量の増加と共に低下し、B量が4%以上で0.03〜0.05程度の低値で安定化した。

【0074】

《内燃機関用バルブ駆動系部材》

前述した各種のDLC膜を表面に成膜したシム(カムフォロア)の摩擦摺動特性を、エンジン動弁系試験装置を用いて測定した。用いたシムは、シム径φ25mmのアウタ式シムである。

【0075】

〈試験装置〉

試験装置は、実機の小型ガソリンエンジン(排気量:1600cc)を構成する動弁系部分からなり、その一部であるカムシャフトはモータにより駆動とした。カムシャフトが回転すると、バルブスプリングにより所定の荷重(バネ荷重)を付与されたシムのDLC膜上を、カム面が摺接する。そしてシムは、カムプロフィールに沿った従動を行う。

【0076】

ここで用いたカムは、材質:鋳鉄、ベース円:φ28mm、カム幅:9.5mm、開き角:110°(クランク角度で220°)であり、カムプロフィールは開側と閉側でほぼ対称であった。バルブスプリングの取り付け荷重は220Nであった。

【0077】

この試験装置を運転した際に、シム面(DLC膜面)上におけるカム面との接触軌跡を図5Aに、両者の接触位置における接触荷重変動を図5Bにそれぞれ示した。図5Aからわかるように、カム面は、シムの中心から1mmほど離れた位置(接触開始点)から接触を開始した後、区間I → 区間II → 区間III と順に接触位置を変化させて、中心から1mmほど離れた位置(離脱点)でシムから離脱する。ここで図5Bからわかるように、接触開始点または離脱点の近傍で両面間に作用する接触荷重が急変する。具体的にいうと、そのとき、カム角度1degぐらいの間に接触荷重が220N程度変化している。このため、接触開始点近傍では、両者間に大きな衝撃力が作用していることがわかる。

【0078】

〈摩擦摺動試験〉

この試験装置に、DLC−B膜(試料No.5)を被膜したシム(表面粗さRz:0.3μm)、 DLC−Si膜(試料No.C1)を被膜したシム(表面粗さRz:1.1μm)および前述した小型エンジン(市販品)に現実に採用されている現行シム(表面粗さRz:2.9μm)を順次組み付けて、それぞれの摩擦摺動特性を調べた。なお、各シムは全てSCM材(JIS)からなる。また現行シムは、その基材上にリュブライト処理が施されていた。

【0079】

本試験は、いずれも潤滑油の存在する湿式条件下で行った。潤滑油には、MoDTCを含有しないエンジンオイル(トヨタキャッスル SN 0W−20/ILSAC規格:GF−5)またはMoDTCを含有するエンジンオイル(トヨタキャッスル SM 0W−20/ILSAC規格:GF−4)を用いた。前者をMoDTC非含有オイル、後者をMoDTC含有オイルと呼ぶ。それぞれの潤滑油を用いた場合における各シムの摩擦係数を求めた。その結果を図6Aおよび図6B(両者を併せて適宜「図6」という。)と、図7Aおよび図7B(両者を併せて適宜「図7」という。)に示した。なお、摩擦係数は開弁期間(カム角度で110°)の平均値とした。また試験時間はいずれの場合も20時間以上とした。

【0080】

〈評価〉

(1)摩擦係数

図6に示した摩擦係数は、カムシャフトの回転速度:500rpm(エンジン回転速度:1000rpm相当)、潤滑油温:80℃のときの値である。DLC−B膜で被膜されたシムを用いると、潤滑油の種類に依らず、摩擦係数が0.04以下となり、他のいずれのシムよりも摩擦係数が低くなった。特に図6Aからわかるように、MoDTC非含有オイルを用いる場合、シムの摺動面にDLC−B膜を設けると、摩擦係数が著しく低下することが明らかとなった。具体的にいうと、現行シムとの比較でいうと約60%も摩擦係数が低下した。

【0081】

図7に示した摩擦係数は、潤滑油温:80℃として、カムシャフトの回転速度を250〜1000rpm(エンジン回転速度:500〜2000rpm相当)間で変化させたときの値である。この場合も図6の場合と同様に、DLC−B膜で被膜されたシムを用いると、潤滑油の種類に依らず、摩擦係数がいずれの回転速度でも、ほぼ0.04以下となり、他のいずれのシムよりも摩擦係数が低くなった。特に現行シムと比較すると、DLC−B膜で被膜されたシムの摩擦係数は、低回転域で約1/3となり、高回転域でも約1/2と、非常に低い値となった。

【0082】

(2)摺動性

MoDTC含有オイルの湿式条件下で上記の試験を行った後、各シムのDLC−B膜(試料No.5)表面と、DLC−Si膜(試料No.C1)表面を光学式三次元形状測定機(Zygo社製New View)により観察した。それらの外観写真を図8Aおよび図8Bにそれぞれ示した。DLC−B膜からなるシムの摺接面には、シムの中心部から1mmほど離れた位置(接触開始点近傍)に微細な摺動痕が観察された程度で、欠け等は観察されなかった。一方、DLC−Si膜からなるシムの摺接面には、シムの中心部から1mmほど離れた位置(接触開始点近傍)に大きな摺動痕が観察され、さらには欠けも観察された。

【0083】

同様の傾向は、MoDTC非含有オイルを用いた場合にも現れた。さらに、シムの取り付け荷重(バルブスプリングの取付け荷重)を220Nから、100Nまたは300Nに変更した場合にも、やはり同様の傾向が確認された。つまり、シム表面に形成されたDLC−B膜は、いずれの場合も欠け等の損傷が生じることなく、DLC−B膜は低摩擦な安定したシム摺接面を維持していた。

【0084】

このようにDLC−B膜で被覆されたシムの摺接面が大きな衝撃力を受けるにもかかわらず安定的であったのは、DLC−B膜が前述した適度な硬さと弾性を併せ持ち、DLC−Si膜等よりも遙かに高靱性(高耐衝撃性)であるためと考えられる。

【0085】

ちなみに、その接触開始点で生じる衝撃力は、例えば100〜300N/deg(150〜250MPa/deg)であり、図5Bに示した場合なら220N/deg(230MPa/deg)となる。なお、シム間に作用する面圧は、カムの接触円半径および接触幅、バルブスプリングの取付け荷重、各部材の縦弾性係数等により算出した。

【0086】

【表1】

【技術分野】

【0001】

本発明は、低摩擦を安定して発揮する摺動性に優れたカムフォロアからなる内燃機関用バルブ駆動系部材およびその使用方法に関する。

【背景技術】

【0002】

自動車等に搭載される内燃機関(適宜「エンジン」という。)は、低燃費性を向上させるため、各摺動部における摩擦係数の大幅な低減が要求されるようになってきた。これを実現するために、例えば、摩擦係数の低減を図れるダイヤモンドライクカーボン膜と呼ばれる非晶質炭素膜(適宜「DLC膜」という。)を摺動面に形成することが提案されている。これに関連する記載が下記の特許文献1にある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−26591号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1は、ホウ素(B)を含有した非晶質硬質炭素膜を摺動部に形成した低摩擦摺動部材を提案している。そして、その低摩擦摺動部材をMoを含まない特定の潤滑油の下で使用することにより、摺動間における摩擦係数の低減が図られる旨が記載されている。

【0005】

しかし、特許文献1には単に「低摩擦摺動部材」と記載されているのみであり、具体的な摺動部材に関する実施例が全く記載されていない。また種々の添加元素を含んだDLC膜について記載されているものの、どのような種類のDLC膜が、どのような摺動部材に適しているか、具体的な評価は全くされていない。

【0006】

本発明はこのような事情に鑑みて為されたものであり、摺動部材のなかでも、特に内燃機関の動力損失の低減ひいては燃費の低減に非常に有効な内燃機関用バルブ駆動系部材を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者はこの課題を解決すべく鋭意研究し、試行錯誤を重ねた結果、内燃機関用バルブ駆動系部材であるバルブリフターやシム等のカムフォロアの摺接面にホウ素(B)を含有した非晶質炭素膜(適宜「DLC−B膜」)を形成した場合、他のDLC膜等を形成した場合と異なり、その摩擦係数が著しく低減されることを新たに見い出した。しかもカムフォロアの摺接面に形成されたDLC−B膜は、他のDLC膜と異なり、摺接するカム面から高荷重を受けても欠け等を生じず、エンジンの運転状況や運転時間等が変化しても、摩擦係数を安定的に低減させ得ることが新たにわかった。これらの成果を発展させることにより、以降に述べる本発明を完成するに至った。

【0008】

《内燃機関用バルブ駆動系部材》

(1)本発明の内燃機関用バルブ駆動系部材は、内燃機関の吸気または排気を制御するバルブの軸端部と該バルブを開閉駆動するカムとの間に介在すると共に、潤滑油が介在する湿式条件下で該カムのカム面と摺接して該カムに従動し得る摺接面を有するカムフォロアからなる内燃機関用バルブ駆動系部材であって、該カムフォロアの摺接面は、全体を100原子%(単に「%」という。)としたときに5〜25%の水素(H)と4〜25%のホウ素(B)と残部である炭素(C)とからなる非晶質炭素膜を表面に有することを特徴とする。

【0009】

(2)本発明の内燃機関用バルブ駆動系部材では、カムフォロアの摺接面にDLC−B膜が設けられている。これにより、カム面とカムフォロアの摺接面との間の摩擦係数が著しく低減される。しかも、このDLC−B膜はカム面との接触開始時等に、非常に大きな衝撃力が印加されても、欠けや割れ等を生じることなく、良好な摺接面を安定して維持し得る。従って本発明によれば、カムフォロアとカム面の間の摺動または摺接が、安定した低摩擦下で円滑になされ、エンジンの動力損失ひいては燃費が大幅に改善され得る。

【0010】

なお、カムの回動によりカムフォロアの摺接面へ印加される衝撃力は一概に特定され難いが、例えば150〜300MPa/degさらには200〜250MPa/degという厳しい高荷重下(高荷重が瞬間的に付与される高衝撃面圧下)でも、本発明の内燃機関用バルブ駆動系部材は安定した摺動性を発現し得る。

【0011】

(3)カムフォロアの摺接面に形成されたDLC−B膜がこのような優れた特性を発揮し得る理由は必ずしも定かではないが、現状では次のように考えられる。本発明に係るDLC−B膜はカムフォロアの基材よりも硬質で耐摩耗性等に優れるが、弾性率は基材(鋼材)よりも低く弾性に富む。このため本発明に係るDLC−B膜は高靱性であり、耐衝撃性にも優れる。従って、本発明に係るDLC−B膜で被覆されたカムフォロアの摺接面は、バルブが開く直前に、カム面によって叩くような高い衝撃力(または衝撃面圧)が繰り返し印加されても、欠けや割れ等を生じることがない。そして内燃機関を様々な回転数の下で長期間運転した場合でも、DLC−B膜による低摩擦で良好な摺接面が安定して維持され得る。

【0012】

ところで、DLC膜の中でも特に、本発明に係るDLC−B膜が上述したようなカムフォロアの摺接面に最適な特性(特に低摩擦化)を発揮する理由は必ずしも定かではないが、現状では次のように考えられる。本発明者の研究調査によると、カムフォロアの摺接面に好適なDLC−B膜は、アモルファス構造をしているのみならず、炭化物等が形成されておらず、無配向性であることがわかっている。このためDLC−B膜全体は、マクロ的のみならず、ミクロ的にも非常に均質である。このカムフォロアの摺接面を形成するDLC−B膜の表面には、潤滑油、特にそこに含まれる種々の添加剤が均一的に吸着され易い。この結果、DLC−B膜と摺接する相手材のカム面との間には、摩擦低減効果が非常に大きい特殊な境界膜が形成されると考えられる。こうして本発明に係るカムフォロアを用いた場合、バルブ駆動系の動力損失が大幅に低減され、内燃機関の燃費が改善されたと考えられる。

【0013】

《内燃機関用バルブ駆動系部材の使用方法》

(1)本発明は内燃機関用バルブ駆動系部材としてのみならず、その使用方法としても把握される。例えば本発明は、100ppm以下のモリブデン(Mo)を含みジアルキルジチオカルバミン酸モリブデン(MoDTC)を含まない潤滑油が介在する湿式条件下で使用されることを特徴とする内燃機関用バルブ駆動系部材の使用方法としても把握できる。

【0014】

(2)本発明の内燃機関用バルブ駆動系部材は、潤滑油(エンジンオイル)が存在する湿式条件下で使用されることが前提となっている。一般的なエンジンオイルが用いられる限り、その種類を問わず、本発明の内燃機関用バルブ駆動系部材は上述したような効果を発現し得る。

【0015】

もっとも環境負荷低減が要求される昨今、従来から摩擦調整剤等として用いられてきたジアルキルジチオカルバミン酸モリブデン(MoDTC)を含まない潤滑油(適宜「MoDTC非含有オイル」という。)が使用されつつある。このようなMoDTC非含有オイルを用いた場合、従来のMoDTCを含む潤滑油(適宜「MoDTC含有オイル」という。)を用いた場合よりも、カムフォロアの摺接面とカム面の間の摩擦係数が高くなり得る。特にカムフォロアの摺接面が、従来のリュブライト処理のままであったり他のDLC膜で被覆されているような場合に摩擦係数が大きくなり易かった。

【0016】

ところが、本発明に係るDLC−B膜でカムフォロアの摺接面を被覆した場合、潤滑油がMoDTC含有オイルであるかMoDTC非含有オイルであるかを問わず、摩擦係数が大幅に安定的に低減される。特に、MoDTC非含有オイルの湿式条件下におけるDLC−B膜による摩擦係数の低減率は、他のDLC膜や従来の表面処理層よりも、著しく大きくなることが確認されている。よって、本発明の内燃機関用バルブ駆動系部材は、MoDTC非含有オイルが介在する湿式条件下で使用されるとより好ましいといえる。なお、このような優れた効果が得られる理由は必ずしも定かではないが、摺動部に上述した特殊な境界膜が形成されるためと考えられる。

【0017】

《その他》

(1)本明細書中でいう「非晶質炭素膜」は、C、HおよびB(さらにはO)以外であって、非晶質炭素膜の特性改善に有効な元素を含み得る。改善される特性の種類は問わない。また当然ながら、原料中に含まれる不純物や成膜時等に混入する不純物など、コスト的または技術的な理由により除去困難な「不可避不純物」も本発明に係る非晶質炭素膜中に含有され得る。

【0018】

(2)本発明の内燃機関用バルブ駆動系部材を用いると、カムフォロアの摺接面とカム面との間の摩擦係数が大幅に低減され得るが、その摩擦係数の絶対値は問わない。摩擦係数自体は、潤滑油の種類、摺接相手であるカム面の材質や性状等により変化し得る。このため、本明細書でいう摩擦低減効果は、カムフォロアの摺接面を除く状況が同一である場合における相対評価であることを断っておく。本発明に係るカムフォロアを湿式条件下で用いた場合の摩擦係数を敢えていうと、例えば0.03〜0.05である。

【0019】

(3)特に断らない限り本明細書でいう「x〜y」は下限値xおよび上限値yを含む。本明細書に記載した種々の数値または数値範囲に含まれる任意の数値を、新たな下限値または上限値として「a〜b」のような数値範囲を新設し得る。

【図面の簡単な説明】

【0020】

【図1A】本発明に係るDLC−B膜の電子線回折像である。

【図1B】そのDLC−B膜の断面のTEM像である。

【図1C】そのDLC−B膜のEELSによる分析スペクトル図である。

【図2A】そのDLC−B膜の電子線回折パターンの強度を二方向で分析したグラフである。

【図2B】DLC−Si膜の電子線回折パターンの強度を二方向で分析したグラフである。

【図3】DLC−B膜のB量と硬さの関係を示すグラフである。

【図4A】各種のDLC膜の摩擦係数を比較した棒グラフである。

【図4B】DLC−B膜のB量と摩擦係数の関係を示すグラフである。

【図5A】シム(カムフォロア)の摺接面上において、その摺接面とカム面の接触軌跡を示す模式図である。

【図5B】カム角度とシムの摺接面に作用する接触荷重との関係示すグラフである。

【図6A】MoDTC非含有オイルの湿式条件下における各被膜の摩擦係数を示す棒グラフである。

【図6B】MoDTC含有オイルの湿式条件下における各被膜の摩擦係数を示す棒グラフである。

【図7A】MoDTC非含有オイルの湿式条件下における各被膜の摩擦係数を示すグラフである。

【図7B】MoDTC含有オイルの湿式条件下における各被膜の摩擦係数を示すグラフである。

【図8A】DLC−B膜で被覆されたシム表面の摺動試験後の様子を示す写真である。

【図8B】DLC−Si膜で被覆されたシム表面の摺動試験後の様子を示す写真である。

【発明を実施するための形態】

【0021】

発明の実施形態を挙げて本発明をより詳しく説明する。上述した本発明の構成に本明細書中から任意に選択した一つまたは二つ以上の構成を付加し得る。本明細書で説明する内容は、本発明に係る内燃機関用バルブ駆動系部材のみならず、その使用方法や製造方法にも適用され得る。製造方法に関する構成は、プロダクトバイプロセスとして理解すれば物に関する構成ともなり得る。なお、いずれの実施形態が最良であるか否かは、対象、要求性能等によって異なる。

【0022】

《内燃機関用バルブ駆動系部材》

〈カムフォロア〉

(1)カムフォロアは、エンジン等により駆動されるカムに従動し、エンジンの吸気バルブまたは排気バルブ(両者を合わせて適宜「エンジンバルブ」という。)の軸端部(バルブエンド)を押動する。こうしてカムフォロアを介してエンジンバルブの開閉動がなされる。カムフォロアは、カムにより直接的にエンジンバルブの開閉動がなされる直打式でも、ロッカーアームを介して間接的にエンジンバルブの開閉動がなされるロッカーアーム式でもよい。

【0023】

直打式の場合、カムフォロアは、バルブエンドの往復動をガイドするバルブリフター自身でも、バルブクリアランスを調整するためにバルブリフターとカム面との間に介在させるシムでもよい。このようなバルブリフターやシムの摺接面は、カム面から大きな衝撃力や接触面圧等を受け易い。このような場合でも摺接面を被覆する本発明に係るDLC−B膜は、安定した摩擦低減効果を発揮する。従って、使用環境が厳しいバルブリフターまたはシムこそ、本発明に係るカムフォロアとして好適である。

【0024】

(2)DLC−B膜で被覆されるカムフォロアは、その材質(基材)を問わないが、通常は鉄鋼(炭素鋼または合金鋼)材からなる。ちなみに、カムは鋳鉄製または鉄鋼製等からなる。なお、カムのカム面には、耐摩耗性を向上させる浸炭等の表面改質がされていることが多い。

【0025】

DLC−B膜の被覆前のカムフォロアは、表面粗さRa(中心線平均粗さ/JIS)が0.1μm以下、0.04μm以下さらには0.01μm以下であると好ましい。またカムフォロアの基材表面とDLC−B膜との密着性を向上させるために、両者間にCrやCrC等からなる中間層が一層以上形成されていると好ましい。

【0026】

〈非晶質炭素膜(DLC−B膜)〉

(1)組成

カムフォロアの摺接面を構成するDLC−B膜は、B、Hおよび残部(主成分)であるCを必須元素とする。

【0027】

B量は、膜全体を100原子%(適宜「%」という。)としたときに、4〜25%、5〜23%、6〜21%、6.5〜20%さらには7〜18%であると好ましい。Bが過少ではDLC−B膜の摩擦係数や硬さが過大となり好ましくない。Bが過多になると、良好なDLC−B膜の形成が困難となる。

【0028】

H量は、膜全体を100%としたときに5〜25%、10〜23%さらには15〜22%であると好ましい。Hが過少では、DLC−B膜が過度に硬質となり靱性が低下し得る。Hが過多では、DLC−B膜が過度に軟質となって耐摩耗性が低下する。

【0029】

O量は、膜全体を100%としたときに、6%未満さらには3%未満であると好ましい。O量が過多になると、DLC−B膜が過度に軟化したり、良好な膜形成が困難となって好ましくない。

【0030】

上述した元素以外に、本発明に係るDLC−B膜は、その摺動特性等を改善する改質元素や不可避不純物を含み得る。このような元素として、Al、Mn、Mo、Si、Ti、Cr、W、V、Ni等がある。これら元素の含有量は問わないが、8原子%未満さらには4原子%未満であると好ましい。

【0031】

なお、非晶質炭素膜の組成は、DLC−B膜の厚さ方向に関して、均質的でも多少変化していても、さらには傾斜していてもよい。

【0032】

(2)構造・組織

本発明に係るDLC−B膜は、従来のDLC膜と同様にアモルファス構造からなるが、それのみならず、炭化物を実質的に含まず、無配向性組織からなると、より好ましいことがわかっている。

【0033】

先ず、DLC−B膜中に炭化物があると、潤滑油中に含まれる添加剤等がその炭化物近傍に凝集し易くなる。このためDLC−B膜中に炭化物が実質的に含まれないと、カム面と摺接するDLC−B膜上に均一な境界膜が形成され易くなり、摩擦係数の安定した低減が図られる。なお、詳細は後述するが、炭化物の有無は、DLC−B膜を透過型電子顕微鏡(TEM)で観察して得られた電子線回折像に基づいて判断される。

【0034】

また、DLC−B膜中に配向性がある場合も、上述した均一的な境界膜の形成が阻害されるので、本発明に係るDLC−B膜は実質的に配向していない無配向性組織からなると好ましい。この配向性も、電子線回折像のグラファイト(002)面に帰属する回折リングの形状(ほぼ真円か否か)から判断される。

【0035】

(3)特性

カムフォロアの摺接面を形成するDLC−B膜は、カムフォロアを構成する鉄鋼(炭素鋼または合金鋼)基材よりも硬く、この鉄鋼基材よりも弾性率が小さいと好ましい。これにより本発明に係るDLC−B膜は、高耐摩耗性と、高靱性または高耐衝撃性とを発揮し得る。

【0036】

DLC−B膜の硬さは、例えば10GPa以上、12GPa以上さらには14GPa以上であると好ましい。もっとも、硬さが過大になるとDLC−B膜の割れ等を生じ易くなるため、30GPa以下さらには25GPa以下であると好ましい。ちなみに、鉄鋼基材は、熱処理を施すことにより8GPaぐらいまで硬さが向上し得る。

【0037】

DLC−B膜の弾性率は、例えば200GPa以下、190GPa以下さらには170GPa以下であると好ましい。もっとも、弾性率が過小になると硬さも低下するため、弾性率は100GPa以上さらには120GPaであると好ましい。

【0038】

DLC−B膜の密着力は、安定した耐摩耗性を維持する観点から、例えば、スクラッチ試験(CSM社製 REVETEST)で20N以上さらには25N以上であると好ましい。

【0039】

DLC−B膜は、表面粗さRaが0.05μm以下、0.02μm以下さらには0.01μm以下であると好ましい。Raが過大になると、摩擦係数の増加や耐摩耗性の低下を生じ得る。表面粗さの下限値は問わないが、Raが0.001μm以上さらには0.005μm以上であると、潤滑油中の添加剤がDLC−B膜の表面に吸着して境界膜が形成され易くなって好ましい。

【0040】

DLC−B膜の膜厚は問わないが、0.5〜3μmさらには0.7〜2μmであると好ましい。膜厚が過小では耐久性が不十分となり好ましくない。

【0041】

《内燃機関用バルブ駆動系部材の使用方法》

〈潤滑油〉

本発明の内燃機関用バルブ駆動系部材は、潤滑油が存在する湿式条件下で使用される場合に優れた摺動特性を発揮する。本発明では潤滑油の種類を問わないが、潤滑油がMoDTC非含有オイルである場合に、本発明に係るDLC−B膜は他の表面処理膜等よりも特に優れた特性を発揮する。

【0042】

このMoDTC非含有オイルは、全体を100質量%としたときに、硫黄(S)またはリン(P)の一種以上と、亜鉛(Zn)、カルシウム(Ca)、マグネシウム(Mg)、ナトリウム(Na)、バリウム(Ba)または銅(Cu)の一種以上とを合計で500ppm以上含むと好適である。

【0043】

SやP等の負イオンとなる元素は、Zn、Ca、Mg、Na、Ba、Cu等の正イオンとなる元素と協働して、DLC−B膜の表面に優先的に吸着され、摩擦係数の低減に有効な境界膜が形成され得る。これらの元素が500ppm以上さらには1000ppm以上あると、摩擦調整剤であるMoDTCが含有されていなくても、従来と同等以上の摩擦低減効果がより発揮され易くなる。

【0044】

なお、MoDTC非含有オイルの場合でも、MoDTCとは異なる形態でMoを含み得る。例えば、Moは酸化防止剤等として有効であり、MoDTC非含有オイルも100ppm以下のMoを含むと好ましい。

【0045】

《内燃機関用バルブ駆動系部材の製造方法(DLC−B膜の成膜方法)》

本発明の内燃機関用バルブ駆動系部材は、カムフォロアの表面(さらには中間層の表面)にDLC−B膜を成膜することにより得られる。ここではDLC−B膜の成膜方法について詳述する。

【0046】

DLC−B膜の成膜方法は問わないが、例えばスパッタリング法、特にアンバランスドマグネトロンスパッタリング(UBMS)法によると、緻密なDLC−B膜が効率的に形成されて好ましい。

【0047】

DLC−B膜の成膜前に、チャンバー内を10−5Pa以下まで真空排気するか、チャンバー内に水素ガスを導入して、成膜前のチャンバー内に残存する酸素および水分を除去すると好ましい。水素ガスの導入量は、DLC−B膜中のH量に応じて調整するとよい。

【0048】

スパッタガスは、例えば、アルゴン(Ar)ガス、ヘリウム(He)ガス、窒素(N2)ガスなどの希ガスの一種以上を用いることができる。H含有ガスとしては、メタン(CH4)、アセチレン(C2H2)、ベンゼン(C6H6)などの炭化水素系ガスの一種以上を用いることができる。

【0049】

ガスの流量は、例えば、希ガス:200〜500sccm、炭化水素ガス:10〜25sccmとするとよい。これらに加えて、H2ガス:1〜25sccmを導入して、膜中のO量や不純物の混入を低減させてもよい。なお、単位:sccmは、大気圧(1013hPa)の室温における流量である。

【0050】

DLC−B膜の成膜温度は150〜300℃であると、炭化物の生成を抑制できて好ましい。なお、成膜温度は、成膜中の基材の表面温度であり、熱電対または放熱温度計により測定され得る。

【0051】

この他、ガス圧は0.5〜1.5Pa、ターゲットに印可する電力は1kW〜3kW、カムフォロア(基材)近傍の磁場の強度は6〜10mTとしてスパッタリングを行うと好ましい。さらには基材へ100〜500Vの負のバイアス電圧を印加してもよい。

【0052】

スパッタリング法の他、アークイオンプレーティング(AIP)法によりDLC−B膜を成膜してもよい。AIP法は、真空中でアーク放電を生じさせ、各ターゲットから蒸発させたCおよびB等を、反応容器内の処理ガスと反応させて、基材の表面にDLC−B膜を形成する方法である。

【実施例】

【0053】

実施例を挙げて本発明をより具体的に説明する。

《非晶質炭素膜》

先ず内燃機関用バルブ駆動系部材に適した非晶質炭素膜(DLC膜)を選定するため、試験用の基材表面に表1に示す種々の被膜を形成した試料を製作した。

【0054】

〈基材〉

基材として、6.3mm×15.7mm×10.1mmの鋼材(マルテンサイト系ステンレス鋼:SUS440C)を用意した。成膜前の表面硬さはHRC60、表面粗さRa(中心線平均粗さ/JIS)は0.005μmであった。

【0055】

〈成膜〉

基材表面上へのDLC膜の成膜は、アンバランスドマグネトロンスパッタリング装置(株式会社神戸製鋼所製UBMS504)を用いて行った。具体的には次の通りである。

【0056】

(1)中間層の形成

DLC膜を形成する前に、予め基材表面に中間層を形成した。具体的には、上記のスパッタリング装置内を1×10−5Paまで排気して、基材表面に対向配置した純クロムターゲットをArガスでスパッタした。こうして基材表面に柱状晶のCr膜を形成した。これに続けて、CH4ガスを装置内へ導入し、Cr膜の表面にCr−C系膜を形成した。こうして合計の厚さが約0.8μm程度の中間層を形成した。なお本実施例を通じて、基材表面とターゲット表面との距離は100〜800mmに調整した。なお、膜厚はCMS社製Calotestにより特定した(以下同様)。

【0057】

(2)DLC−B膜の形成(試料No.1〜7)

上記と同様にして、基材表面に対向配置したホウ素源であるB4CターゲットおよびグラファイトターゲットをArガスでスパッタリングした。これに続けて、200sccmのArガス、10sccmのCH4ガス(炭化水素系ガス)および1sccmのH2ガスを装置内へ導入した。このときの装置内のガス圧は0.7Paであった。こうして中間層およびDLC−B膜からなる被膜が、基材表面に形成された試料を得た。なお、DLC−B膜の厚さは約1.5μmであった。

【0058】

(3)他のDLC膜(試料No.C1〜C4)

DLC−B膜以外のDLC膜を成膜した試料も用意した。いずれの場合も、中間層を形成した基材表面にDLC膜を形成した。具体的には、表1に示した試料No.C1のDLC−Si膜は、特許4372663号公報に記載されている直流プラズマCVD法により形成した。試料No.C2のDLC−Ti膜は、ターゲットをB4CからTiに替えてDLC−B膜の場合と同様な方法で形成した。試料No.C3のDLC−H膜は、ターゲットをCに変更し、CH4ガスを導入して形成した。試料No.C4の水素フリーDLC膜は、特開2004−115826号公報に記載されているアークイオンプレティーング法により形成した。

【0059】

〈測定・評価〉

表1に示した各DLC膜について、膜組成、膜構造、配向性、表面硬さ(ナノ硬さ)、弾性率、表面粗さおよび摩擦係数をそれぞれ測定した。

【0060】

(1)膜組成

膜中のB、Si、TiおよびOは、電子プローブ微小部分析法(EPMA)、X線光電子分光法(XPS)、オージェ電子分光法(AES)またはラザフォード後方散乱法(RBS)により定量した。Hは、弾性反跳粒子検出法(ERDA)により定量した。ERDAは、2MeVのヘリウムイオンビームを膜表面に照射して、その膜からはじき出される水素を半導体検出器により検出して水素濃度を測定する方法である。こうして得られたDLC膜の組成を表1に併せて示した。

【0061】

(2)膜構造

試料No.5のDLC−B膜の厚さ方向の断面中央部に電子線を照射して得た電子線回折像を図1Aに示した。この電子線回折像は透過型電子顕微鏡(TEM))を用いて、図1Bに示すTEM像の微小領域No.3について観察したものである。この電子線回折像から、ハロー状のパターンが観察されており、試料No.5のDLC−B膜がアモルファス構造であることがわかる。なお、他の試料のDLC膜も同様な電子線回折像が観察されており、アモルファス構造であった。

【0062】

また図1Bに示したTEM像から、試料No.5のDLC−B膜は、Cr層およびCrC層からなるCr系中間層上に、約1μmの厚さで均一的に形成されていることがわかる。

【0063】

このDLC−B膜の密着力は、スクラッチ試験(CSM社製 REVETEST)により調べたところ、30N以上であった。従って中間層を介在させることにより、DLC−B膜は高密着性となることがわかった。

【0064】

また図1Bに示した4つの微小領域を、電子エネルギー損失分光法(EELS)により分析して得た、CおよびBに関するスペクトル像を図1Cに示した。先ずCに関して観ると、π結合を指標するピーク(π*エッジ)は認められたが、σ結合を指標するピーク(σ*エッジ)は認められずブロードとなっていた。このことから、本実施例のDLC−B膜も共有結合を有していると考えられる。

【0065】

次にBに関して観ると、検出されたものの、そのスペクトルは全体的にブロードであり、炭化物の検出は認められなかった。この傾向はB量が多い他の試料についても同様であった。従って本実施例のDLC−B膜は炭化物を実質的に含まないことがわかった。なお、上述した内容はEELS分析した4つの領域全てについていえ、本実施例のDLC−B膜は膜厚方向に均質的であった。

【0066】

(3)配向性

試料No.5のDLC−B膜の配向性を、前述した電子線回折像(図1A)に基づいて分析した結果を図2Aに示した。また試料No.C4のDLC0膜について同様に分析した結果を図2Bに示した。なお、この結果は、電子線回折パターンの強度を、回折リングの径方向に延びる直交二方向(図1Aの水平方向(H方向)および垂直方向(V方向))に沿ってそれぞれ測定し、それらを解析ソフトで処理したものである。図2Aおよび図2Bのグラフの横軸は透過波と回折波の距離(r:単位はnm−1)であり、縦軸は強度である。

【0067】

図2Aのグラフでは、V方向およびH方向ともに、r値が大きくなるにしたがい強度がなだらかに減少し、両者間で電子線回折パターンに強度差がなかった。このことからDLC−B膜は、炭化物を含まず、配向していない(無配向性組織からなる)ことがわかった。一方、図2Bのグラフでは、V方向とH方向で電子線回折パターンに強度差が現れており(r=2.803(1/nm)近傍)、配向していることが明らかとなった。ちなみに、そのr値をJCPDSカードに記載の面間隔と照合すると、グラファイト(002)面に帰属することから、(002)配向であることも明らかとなった。同様な配向は、試料No.C1のDLC−Si膜についても確認している。

【0068】

(4)機械的性状

各DLC膜の表面硬さおよび弾性率は、ナノインデンター試験機(株式会社東陽テクニカ製MTS)による測定値から求めた。表面粗さは、非接触の表面形状測定機(Zygo社製NewView5000)により測定した。こうして得られたDLC膜の性状を表1に併せて示した。

【0069】

表1の結果に基づき、DLC−B膜に関するB量と硬さの関係を図3に示した。これからわかるように、DLC−B膜の硬さはB量の増加と共に減少するが、B量が5%以上さらには6%以上でその硬さは14〜17GPaの範囲で安定化した。この硬さは、試料No.C1のDLC−Si膜の硬さと同等であるが、基材の硬さ(6GPa)よりは十分に大きい。

【0070】

DLC−B膜の弾性率についても、表1から明らかなように、硬さと同様な傾向が観られた。またDLC−B膜の弾性率は、B量を問わず基材(弾性率200GPa)よりも小さかった。特にB量が4%以上のDLC−B膜は、弾性率が160〜120GPaと低く、弾性に富むことが明らかとなった。

【0071】

(5)摩擦特性

表1に示すDLC膜の摩擦係数を、リング・オン・ブロック型摩擦試験機(LFW−1、FALEX社製)を用いて測定した。この摩擦試験は、潤滑油が存在する湿式条件下で、上述した基材(ブロック)表面にあるDLC膜と相手材(リング)を一定の摩擦条件下で摺動させてなされる。相手材には、浸炭鋼材(SAE 4620)からなり、表面粗さRz(十点平均粗さ/JIS)が13μmのリング(φ35mm、幅8mm)を用いた。潤滑油には、摩擦調整剤であるMoDTC(ジアルキルジチオカルバミン酸モリブデン)を含有しないエンジンオイル(トヨタキャッスル SM 5W−30(SAE粘度規格)/ILSAC規格:GF−4)を用いた。摩擦条件は、荷重:130N(最大ヘルツ面圧:210MPa)、摺動速度:0.3m/s(回転数:160rpm)、油温:80℃、摺動時間:30分とした。ブロックとリングの摺動部への潤滑油の供給は、潤滑油中に半浴状態にあるリングを回転させることにより行った。こうして得られたそれぞれのDLC膜の摩擦係数を図4Aおよび図4Bに示した。なお、ここで示した摩擦係数は、試験終了直前に測定した値である。

【0072】

先ず図4Aから明らかなように、湿式条件下における鋼材に対する摩擦係数は、DLC−B膜が他のDLC膜よりも著しく低くなった。具体的にいうと、DLC−B膜の摩擦係数は他のDLC膜よりも40〜50%程度低くなった。

【0073】

次に図4Bから明らかなように、湿式条件下における鋼材に対する摩擦係数は、DLC−B膜中のB量によっても変化した。具体的にいうと、DLC−B膜の摩擦係数は、B量の増加と共に低下し、B量が4%以上で0.03〜0.05程度の低値で安定化した。

【0074】

《内燃機関用バルブ駆動系部材》

前述した各種のDLC膜を表面に成膜したシム(カムフォロア)の摩擦摺動特性を、エンジン動弁系試験装置を用いて測定した。用いたシムは、シム径φ25mmのアウタ式シムである。

【0075】

〈試験装置〉

試験装置は、実機の小型ガソリンエンジン(排気量:1600cc)を構成する動弁系部分からなり、その一部であるカムシャフトはモータにより駆動とした。カムシャフトが回転すると、バルブスプリングにより所定の荷重(バネ荷重)を付与されたシムのDLC膜上を、カム面が摺接する。そしてシムは、カムプロフィールに沿った従動を行う。

【0076】

ここで用いたカムは、材質:鋳鉄、ベース円:φ28mm、カム幅:9.5mm、開き角:110°(クランク角度で220°)であり、カムプロフィールは開側と閉側でほぼ対称であった。バルブスプリングの取り付け荷重は220Nであった。

【0077】

この試験装置を運転した際に、シム面(DLC膜面)上におけるカム面との接触軌跡を図5Aに、両者の接触位置における接触荷重変動を図5Bにそれぞれ示した。図5Aからわかるように、カム面は、シムの中心から1mmほど離れた位置(接触開始点)から接触を開始した後、区間I → 区間II → 区間III と順に接触位置を変化させて、中心から1mmほど離れた位置(離脱点)でシムから離脱する。ここで図5Bからわかるように、接触開始点または離脱点の近傍で両面間に作用する接触荷重が急変する。具体的にいうと、そのとき、カム角度1degぐらいの間に接触荷重が220N程度変化している。このため、接触開始点近傍では、両者間に大きな衝撃力が作用していることがわかる。

【0078】

〈摩擦摺動試験〉

この試験装置に、DLC−B膜(試料No.5)を被膜したシム(表面粗さRz:0.3μm)、 DLC−Si膜(試料No.C1)を被膜したシム(表面粗さRz:1.1μm)および前述した小型エンジン(市販品)に現実に採用されている現行シム(表面粗さRz:2.9μm)を順次組み付けて、それぞれの摩擦摺動特性を調べた。なお、各シムは全てSCM材(JIS)からなる。また現行シムは、その基材上にリュブライト処理が施されていた。

【0079】

本試験は、いずれも潤滑油の存在する湿式条件下で行った。潤滑油には、MoDTCを含有しないエンジンオイル(トヨタキャッスル SN 0W−20/ILSAC規格:GF−5)またはMoDTCを含有するエンジンオイル(トヨタキャッスル SM 0W−20/ILSAC規格:GF−4)を用いた。前者をMoDTC非含有オイル、後者をMoDTC含有オイルと呼ぶ。それぞれの潤滑油を用いた場合における各シムの摩擦係数を求めた。その結果を図6Aおよび図6B(両者を併せて適宜「図6」という。)と、図7Aおよび図7B(両者を併せて適宜「図7」という。)に示した。なお、摩擦係数は開弁期間(カム角度で110°)の平均値とした。また試験時間はいずれの場合も20時間以上とした。

【0080】

〈評価〉

(1)摩擦係数

図6に示した摩擦係数は、カムシャフトの回転速度:500rpm(エンジン回転速度:1000rpm相当)、潤滑油温:80℃のときの値である。DLC−B膜で被膜されたシムを用いると、潤滑油の種類に依らず、摩擦係数が0.04以下となり、他のいずれのシムよりも摩擦係数が低くなった。特に図6Aからわかるように、MoDTC非含有オイルを用いる場合、シムの摺動面にDLC−B膜を設けると、摩擦係数が著しく低下することが明らかとなった。具体的にいうと、現行シムとの比較でいうと約60%も摩擦係数が低下した。

【0081】

図7に示した摩擦係数は、潤滑油温:80℃として、カムシャフトの回転速度を250〜1000rpm(エンジン回転速度:500〜2000rpm相当)間で変化させたときの値である。この場合も図6の場合と同様に、DLC−B膜で被膜されたシムを用いると、潤滑油の種類に依らず、摩擦係数がいずれの回転速度でも、ほぼ0.04以下となり、他のいずれのシムよりも摩擦係数が低くなった。特に現行シムと比較すると、DLC−B膜で被膜されたシムの摩擦係数は、低回転域で約1/3となり、高回転域でも約1/2と、非常に低い値となった。

【0082】

(2)摺動性

MoDTC含有オイルの湿式条件下で上記の試験を行った後、各シムのDLC−B膜(試料No.5)表面と、DLC−Si膜(試料No.C1)表面を光学式三次元形状測定機(Zygo社製New View)により観察した。それらの外観写真を図8Aおよび図8Bにそれぞれ示した。DLC−B膜からなるシムの摺接面には、シムの中心部から1mmほど離れた位置(接触開始点近傍)に微細な摺動痕が観察された程度で、欠け等は観察されなかった。一方、DLC−Si膜からなるシムの摺接面には、シムの中心部から1mmほど離れた位置(接触開始点近傍)に大きな摺動痕が観察され、さらには欠けも観察された。

【0083】

同様の傾向は、MoDTC非含有オイルを用いた場合にも現れた。さらに、シムの取り付け荷重(バルブスプリングの取付け荷重)を220Nから、100Nまたは300Nに変更した場合にも、やはり同様の傾向が確認された。つまり、シム表面に形成されたDLC−B膜は、いずれの場合も欠け等の損傷が生じることなく、DLC−B膜は低摩擦な安定したシム摺接面を維持していた。

【0084】

このようにDLC−B膜で被覆されたシムの摺接面が大きな衝撃力を受けるにもかかわらず安定的であったのは、DLC−B膜が前述した適度な硬さと弾性を併せ持ち、DLC−Si膜等よりも遙かに高靱性(高耐衝撃性)であるためと考えられる。

【0085】

ちなみに、その接触開始点で生じる衝撃力は、例えば100〜300N/deg(150〜250MPa/deg)であり、図5Bに示した場合なら220N/deg(230MPa/deg)となる。なお、シム間に作用する面圧は、カムの接触円半径および接触幅、バルブスプリングの取付け荷重、各部材の縦弾性係数等により算出した。

【0086】

【表1】

【特許請求の範囲】

【請求項1】

内燃機関の吸気または排気を制御するバルブの軸端部と該バルブを開閉駆動するカムとの間に介在すると共に、潤滑油が介在する湿式条件下で該カムのカム面と摺接して該カムに従動し得る摺接面を有するカムフォロアからなる内燃機関用バルブ駆動系部材であって、

該カムフォロアの摺接面は、全体を100原子%(単に「%」という。)としたときに5〜25%の水素(H)と4〜25%のホウ素(B)と残部である炭素(C)とからなる非晶質炭素膜を表面に有することを特徴とする内燃機関用バルブ駆動系部材。

【請求項2】

前記カムフォロアの摺接面には、前記カムの回動により150〜300MPa/degの衝撃力が作用し得る請求項1に記載の内燃機関用バルブ駆動系部材。

【請求項3】

前記非晶質炭素膜は、無配向性組織からなる請求項1または2に記載の内燃機関用バルブ駆動系部材。

【請求項4】

前記非晶質炭素膜は、炭化物を実質的に含まない請求項1〜3のいずれかに記載の内燃機関用バルブ駆動系部材。

【請求項5】

前記非晶質炭素膜は、前記カムフォロアを構成する鉄鋼基材よりも硬く、該鉄鋼基材よりも弾性率が小さい請求項1〜4のいずれかに記載の内燃機関用バルブ駆動系部材。

【請求項6】

前記非晶質炭素膜中のホウ素は、6.5〜20%である請求項1〜5のいずれかに記載の内燃機関用バルブ駆動系部材。

【請求項7】

前記非晶質炭素膜は、酸素(O)の含有量が6%未満である請求項1〜6のいずれかに記載の内燃機関用バルブ駆動系部材。

【請求項8】

前記非晶質炭素膜は、前記カムフォロアの基材表面に形成された中間層上に形成されている請求項1〜7のいずれかに記載の内燃機関用バルブ駆動系部材。

【請求項9】

前記カムは鋳鉄からなる請求項1〜8のいずれかに記載の内燃機関用バルブ駆動系部材。

【請求項10】

100ppm以下のモリブデン(Mo)を含み、ジアルキルジチオカルバミン酸モリブデン(MoDTC)を実質的に含まない潤滑油が介在する湿式条件下で請求項1〜9のいずれかに記載の内燃機関用バルブ駆動系部材を使用することを特徴とする内燃機関用バルブ駆動系部材の使用方法。

【請求項11】

前記潤滑油は、全体を100質量%としたときに、硫黄(S)またはリン(P)の一種以上と、亜鉛(Zn)、カルシウム(Ca)、マグネシウム(Mg)、ナトリウム(Na)、バリウム(Ba)または銅(Cu)の一種以上とを合計で500ppm以上含む請求項10に記載の内燃機関用バルブ駆動系部材の使用方法。

【請求項1】

内燃機関の吸気または排気を制御するバルブの軸端部と該バルブを開閉駆動するカムとの間に介在すると共に、潤滑油が介在する湿式条件下で該カムのカム面と摺接して該カムに従動し得る摺接面を有するカムフォロアからなる内燃機関用バルブ駆動系部材であって、

該カムフォロアの摺接面は、全体を100原子%(単に「%」という。)としたときに5〜25%の水素(H)と4〜25%のホウ素(B)と残部である炭素(C)とからなる非晶質炭素膜を表面に有することを特徴とする内燃機関用バルブ駆動系部材。

【請求項2】

前記カムフォロアの摺接面には、前記カムの回動により150〜300MPa/degの衝撃力が作用し得る請求項1に記載の内燃機関用バルブ駆動系部材。

【請求項3】

前記非晶質炭素膜は、無配向性組織からなる請求項1または2に記載の内燃機関用バルブ駆動系部材。

【請求項4】

前記非晶質炭素膜は、炭化物を実質的に含まない請求項1〜3のいずれかに記載の内燃機関用バルブ駆動系部材。

【請求項5】

前記非晶質炭素膜は、前記カムフォロアを構成する鉄鋼基材よりも硬く、該鉄鋼基材よりも弾性率が小さい請求項1〜4のいずれかに記載の内燃機関用バルブ駆動系部材。

【請求項6】

前記非晶質炭素膜中のホウ素は、6.5〜20%である請求項1〜5のいずれかに記載の内燃機関用バルブ駆動系部材。

【請求項7】

前記非晶質炭素膜は、酸素(O)の含有量が6%未満である請求項1〜6のいずれかに記載の内燃機関用バルブ駆動系部材。

【請求項8】

前記非晶質炭素膜は、前記カムフォロアの基材表面に形成された中間層上に形成されている請求項1〜7のいずれかに記載の内燃機関用バルブ駆動系部材。

【請求項9】

前記カムは鋳鉄からなる請求項1〜8のいずれかに記載の内燃機関用バルブ駆動系部材。

【請求項10】

100ppm以下のモリブデン(Mo)を含み、ジアルキルジチオカルバミン酸モリブデン(MoDTC)を実質的に含まない潤滑油が介在する湿式条件下で請求項1〜9のいずれかに記載の内燃機関用バルブ駆動系部材を使用することを特徴とする内燃機関用バルブ駆動系部材の使用方法。

【請求項11】

前記潤滑油は、全体を100質量%としたときに、硫黄(S)またはリン(P)の一種以上と、亜鉛(Zn)、カルシウム(Ca)、マグネシウム(Mg)、ナトリウム(Na)、バリウム(Ba)または銅(Cu)の一種以上とを合計で500ppm以上含む請求項10に記載の内燃機関用バルブ駆動系部材の使用方法。

【図1C】

【図2A】

【図2B】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図7A】

【図7B】

【図1A】

【図1B】

【図8A】

【図8B】

【図2A】

【図2B】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図7A】

【図7B】

【図1A】

【図1B】

【図8A】

【図8B】

【公開番号】特開2013−108156(P2013−108156A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256251(P2011−256251)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]