内燃機関用排気ガス浄化システム

【課題】製造コストや環境負荷を大きくすることなく、遷移金属による貴金属粒子の活性向上効果を維持する。

【解決手段】本発明の内燃機関用排気ガス浄化システムは、内燃機関の排気系に装着された排気ガス浄化用触媒を備える。当該排気ガス浄化用触媒は、触媒粉末と、触媒粉末を保持するハニカム担体とを備える。そして触媒粉末は、触媒活性を有する貴金属粒子と、貴金属粒子と接触して貴金属粒子の移動を抑制する化合物としてのアンカー材と、貴金属粒子とアンカー材との複合粒子の単体又は集合体を内包する化合物としての包接材と、からなるユニットを複数有する。包接材は、アンカー材が包接材により隔てられた区画を超えて他のユニットのアンカー材と接触するのを抑制する。また、貴金属粒子及びアンカー材からなる複合粒子のサイズDaと、前記包接材の平均細孔径Dbとが、Db<Daである。

【解決手段】本発明の内燃機関用排気ガス浄化システムは、内燃機関の排気系に装着された排気ガス浄化用触媒を備える。当該排気ガス浄化用触媒は、触媒粉末と、触媒粉末を保持するハニカム担体とを備える。そして触媒粉末は、触媒活性を有する貴金属粒子と、貴金属粒子と接触して貴金属粒子の移動を抑制する化合物としてのアンカー材と、貴金属粒子とアンカー材との複合粒子の単体又は集合体を内包する化合物としての包接材と、からなるユニットを複数有する。包接材は、アンカー材が包接材により隔てられた区画を超えて他のユニットのアンカー材と接触するのを抑制する。また、貴金属粒子及びアンカー材からなる複合粒子のサイズDaと、前記包接材の平均細孔径Dbとが、Db<Daである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関から排出される排気ガスを浄化する処理に適用して好適な排気ガス浄化用触媒を備えた内燃機関用排気ガス浄化システムに関する。

【背景技術】

【0002】

近年、内燃機関から排出される排気ガス中に含まれる炭化水素系化合物(HC),一酸化炭素(CO),窒素酸化物(NOx)等の有害物質を除去するために、アルミナ(Al2O3)等の金属酸化物担体に白金(Pt)等の貴金属粒子を担持した排気ガス浄化用触媒が広く利用されるようになっている。従来の排気ガス浄化用触媒では、周囲の雰囲気変動に対する貴金属粒子の耐久性を向上させるために、貴金属粒子が多量に用いられている。しかしながら、貴金属粒子を多量に用いることは地球資源保護の観点から見ると望ましくない。

【0003】

このような背景から、最近では、含浸法によってOSC(Oxygen Storage Component:酸素吸蔵物質)材として機能するセリウム(Ce)やマンガン(Mn)等の遷移金属又は遷移金属化合物を貴金属粒子近傍に配置し、貴金属粒子周囲の雰囲気変動を遷移金属又は遷移金属化合物によって抑制することにより、貴金属粒子の耐久性を向上させる試みがなされている(特許文献1〜4参照)。なお、このような方法によれば、貴金属粒子の耐久性向上に加えて、貴金属粒子の活性向上も期待することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−131830号公報

【特許文献2】特開2005−000829号公報

【特許文献3】特開2005−000830号公報

【特許文献4】特開2003−117393号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

貴金属粒子周囲の雰囲気変動を遷移金属の化合物によって抑制する場合には、貴金属粒子と遷移金属の化合物粒子の双方が微粒子であり、且つ、互いに接触している必要性がある。しかしながら、含浸法を用いた場合には、貴金属粒子と遷移金属の化合物粒子とを接触させることができても双方が微粒子にならない、若しくは、双方が微粒子になっても接触させることができない又は接触させることができる量が少ないために、貴金属粒子近傍に遷移金属の化合物粒子を設計通りに配置させることは難しい。また、貴金属粒子の耐久性向上を図る場合、貴金属粒子の平均粒子径は2[nm]以上、貴金属粒子の活性向上を図る場合には、貴金属粒子の平均粒子径は5[nm]以下とすることが望ましい。しかしながら、含浸法を用いた場合には、貴金属粒子の平均粒子径は1.5[nm]以下になるために、貴金属粒子の耐久性向上や活性向上を期待することは難しい。

【0006】

また、遷移金属の化合物は金属酸化物担体として広く利用されているアルミナと固溶しやすいために、遷移金属の化合物を貴金属粒子近傍に単に配置しただけでは貴金属粒子の活性向上効果は得られにくい。なお、このような問題を解決するために、遷移金属の化合物と固溶しない担体上に遷移金属の化合物を担持する方法が考えられてはいるが、この方法を用いた場合には、高温雰囲気下において遷移金属の化合物が移動し、遷移金属の化合物同士が接触することによって遷移金属の化合物が凝集してしまう。また、遷移金属の化合物の凝集を防止するために、逆ミセル法を利用して表面積が大きい遷移金属の化合物粒子を製造する方法も考えられるが、この方法では有機溶媒を使用するために製造コストや環境負荷が大きい。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明に係る内燃機関用排気ガス浄化システムは、内燃機関の排気系に装着された排気ガス浄化用触媒を備える。排気ガス浄化用触媒は、触媒粉末とハニカム担体とを備える。触媒粉末は、触媒活性を有する貴金属粒子と、貴金属粒子と接触して貴金属粒子の移動を抑制する化合物としてのアンカー材と、貴金属粒子とアンカー材との複合粒子の単体又は集合体を内包する化合物としての包接材と、からなるユニットを複数有する。包接材は、アンカー材が包接材により隔てられた区画を超えて他のユニットのアンカー材と接触するのを抑制し、貴金属粒子及びアンカー材からなる複合粒子のサイズDaと、前記包接材の平均細孔径Dbとが、Db<Daである。

【発明の効果】

【0008】

本発明の内燃機関用排気ガス浄化システムに備えられる排気ガス浄化用触媒によれば、貴金属粒子とアンカー材との複合粒子を包接材で覆い内包することにより、貴金属粒子の移動を抑制すると共に、アンカー材同士の凝集も抑制するので、製造コストや環境負荷を大きくすることなく、アンカー材による貴金属粒子の活性向上効果を維持することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態となる排気ガス浄化用触媒中の触媒粉末の構成を示す模式図である。

【図2】本発明の別の実施形態となる排気ガス浄化用触媒中の触媒粉末の構成を示す模式図である。

【図3】一つのユニットにおける貴金属粒子2の凝集前後の一例を示す模式図である。

【図4】貴金属粒子径と貴金属表面積との関係を示すグラフである。

【図5】貴金属粒子径と貴金属の原子数との関係を示すグラフである。

【図6】本発明の実施形態となる排気ガス浄化用触媒中の触媒粉末の構成を示す模式図である。

【図7】CeO2の結晶成長比及びPtの表面積に対する複合粒子のサイズDaと平均細孔径Dbの比Da/Dbの関係を示すグラフである。

【図8】本発明の実施形態となる排気ガス浄化用触媒中の触媒粉末の製造方法の説明図である。

【図9】本発明の製造方法における第1の工程の一例の説明図である。

【図10】本発明の製造方法における第1の工程の別の例の説明図である。

【図11】本発明の製造方法における第2の工程の別の例の説明図である。

【発明を実施するための形態】

【0010】

以下、本発明の内燃機関用排気ガス浄化システムの実施形態について、図面を用いつつ説明する。

【0011】

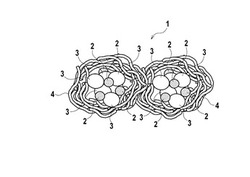

図1は、本発明の一実施形態となる排気ガス浄化用触媒中の触媒粉末の模式図である。同図に示す触媒粉末1は、触媒活性を有する貴金属粒子2と、この貴金属粒子2と接触し、当該貴金属粒子2の移動を抑制する、アンカー材たる第1の化合物3と、この貴金属粒子2と第1の化合物3とを内包し、当該貴金属粒子2の移動を抑制すると共に第1の化合物3同士の接触に伴う第1の化合物3の凝集を抑制する、包接材たる第2の化合物4とからなる。この第1の化合物3は、貴金属粒子2を担持している。また、貴金属粒子2を担持した第1の化合物3の複数個の集合体が、第2の化合物4により隔てられた区画内に含まれている。

【0012】

本願発明の発明者らは、精力的な研究を重ねてきた結果、貴金属粒子に遷移金属の化合物を化学的に結合することにより貴金属粒子の移動を化学的に抑制することができると共に、貴金属粒子を化合物で覆うことによって貴金属粒子の移動を物理的に抑制することができることを知見した。さらに、発明者らは、貴金属粒子と遷移金属の化合物の双方を化合物で覆うことによって貴金属粒子の移動抑制はもちろん、遷移金属の化合物の凝集も抑制することができることを知見した。

【0013】

この知見に基づいて構成された図1に示す触媒粉末1は、貴金属粒子2と、第1の化合物3とが接触して、担持することにより第1の化合物3が化学的結合のアンカー材として作用し、貴金属粒子の移動を抑制する。また、この貴金属粒子2を第1の化合物3とを第2の化合物4で覆い、内包する形態とすることにより、貴金属粒子2の移動を物理的に抑制する。更に、この第2の化合物4により隔てられた区画内に貴金属粒子2と第1の化合物3とを含むことにより、この第2の化合物4により隔てられた区画を越えて第1の化合物3が接触し凝集することを抑制する。これらのことから、触媒粉末1は、製造コストや環境負荷を大きくすることなく、貴金属粒子2の凝集による触媒活性低下を防止することができ、また、第1の化合物3による貴金属粒子2の活性向上効果を維持することができる。

【0014】

図2は、本発明の別の実施形態となる排気ガス浄化用触媒中の触媒粉末の模式図である。同図に示す触媒粉末1は、貴金属粒子2と、この貴金属粒子2を担持する第1の化合物3と、貴金属粒子2及び第1の化合物3を内包する第2の化合物4とからなる点は図1に示した触媒粉末1と同一である。そして第2の化合物4により隔てられた区画内に、貴金属粒子2と第1の化合物3とが種々の態様で含まれている。

【0015】

図2において、第2の化合物4により隔てられた複数の区画のうち、ユニットU1では、単体の貴金属粒子2を担持した単体の第1の化合物3が含まれている。またユニットU2では、複数の貴金属粒子2を担持している複数個の第1の化合物3が、凝集した集合体(二次粒子)で含まれている。またユニットU3〜U6では、複数の貴金属粒子2を担持している単体の第1の化合物3が、種々の粒径で含まれている。

【0016】

図2に示す本実施形態の触媒粉末は、図1に示した触媒粉末1と同様に、第2の化合物4により隔てられた区画を越えて第1の化合物3が接触し凝集することが抑制される。したがって、図1に示した触媒粉末1と同様の効果を有している。

【0017】

この第2の化合物4により隔てられた区画内には、貴金属粒子を合計で8×10−20モル以下の量で含有することが好ましい。図2に示したように、第2の化合物4により隔てられた区画内に含まれる貴金属粒子2と第1の化合物3とは、種々の態様がある。これらの区画内で複数個の貴金属粒子2が移動して、互いに凝集する場合がある。この場合に、貴金属粒子2は、ユニットU1〜U6のいずれでも、アンカー材としての第1の化合物3の効果によって第2の化合物4には移動せず、ユニット内でのみ一つ又は複数個の貴金属粒に凝集する。一つのユニットにおける貴金属粒子2の凝集前後の一例を模式的に図3(a)及び、(b)に示す。

【0018】

ここに、一つのユニット内で貴金属粒が凝集した場合に、凝集した貴金属粒の粒径が10[nm]以下であれば、充分な触媒活性を示し、凝集による触媒活性の劣化を抑制することができる。図4は、触媒活性を有する貴金属としての白金やパラジウムについて、貴金属粒子径と貴金属表面積との関係を示すグラフである。なお、同図では貴金属が白金の場合とパラジウムの場合と、ほぼ同じ曲線を示すので、一つの曲線として示している。同図から明らかなように、貴金属の粒子径が10[nm]以下であれば粒子表面積が大きく、十分な活性が得られるので、凝集による触媒活性の劣化を抑制することができる。

【0019】

図5は、触媒活性を有する貴金属としての白金やパラジウムについて、貴金属粒子径と貴金属の原子数との関係を示すグラフである。なお、同図では貴金属が白金の場合とパラジウムの場合と、ほぼ同じ曲線を示すので、一つの曲線として示している。同図から明らかなように、貴金属の粒子径が10[nm]であるときの原子数は約48000個であり、この値をモル数に換算すると約8×10−20モル以下の量になる。

【0020】

これらの観点から、ユニットU1〜U6のいずれの態様であっても、ユニット内の貴金属量を制限し、8×10−20モル以下の量とすることで、ユニット内で1個に凝集しても、触媒活性の劣化を抑制することができる。

【0021】

ユニット内に含まれる貴金属量を8×10−20モル以下に低減する手段としては、第1の化合物3の貴金属粒子2の担持濃度を下げること、又は貴金属粒子2を担持した第1の化合物3の粒径を小さくすることの、2つの手段が存在する。本発明では、これらの手段に限定しないが、実際の触媒製造を考えた場合には、前者の担持濃度を下げる方法では、所定の排気ガス浄化触媒の性能を維持するためには触媒粉末をコートしたハニカム担体の容積を増やさなければならず、したがって、触媒のコート量が通常の一桁多いようなコート量をハニカム担体へコートする必要があるため、現実的ではない。

【0022】

第1の化合物3の粒径に関して、最大粒径は、2[μm]とすることが好ましい。第1の化合物3は、貴金属粒子2と接触して貴金属粒子2の移動を抑制するアンカー材としての機能を有している。このアンカー材のアンカー効果は、第1の化合物3自身の大きさに影響を受けることを発明者らは見出した。従来の触媒粉末のように、単に粉末状の第1の化合物、例えばセリアなどに貴金属を含浸担持し、アルミナ中に分散させても上記の充分な貴金属凝集抑制効果を発揮することが難しい。例えば、従来のボールミルなどによる粉砕製法で第1の化合物3の粒子を得る場合には,最小でも2〜3[μm]の粒径までしか得られない。このような粒径の第1の化合物3粒子に貴金属粒子2を担持させる場合に、実際のコージェライトハニカム担体へのコート量上限及び使用貴金属量から定められる量で貴金属粒子2を第1の化合物3粒子に担持させると、高温、長時間での使用により、貴金属粒子2が数十[nm]にまで凝集し、触媒活性が劣化してしまう。したがって、実際の触媒に適用する際には、第2の化合物4により隔てられた区画内に含まれる第1の化合物3が、最大粒子径が2[μm]以下の粒子径であることが好ましい。

【0023】

第1の化合物3の粒子を各種の製法で製造したときに、得られた第1の化合物3の粒子径にはばらつきがあり、製造条件に応じた所定の粒度分布を有している。そのため、第1の化合物3の粒子径は、平均粒子径で表されることがある。本発明の実施形態に係る排気ガス浄化用触媒において、第2の化合物4により隔てられた区画内に含まれる第1の化合物3の好ましい平均粒子径は、50[nm]以下である。第1の化合物3の平均粒子径が50[nm]を超える場合には、アンカー材である第1の化合物に担持される貴金属粒子2の量が増え、貴金属粒子2間の距離が短くなって、貴金属粒子2の凝集が促進される。

【0024】

第1の化合物3の、より好ましい平均粒子径は、30[nm]以下である。図6は、第2の化合物4により隔てられた区画内に第1の化合物3を単体で含む触媒粉末の模式図である。

【0025】

上記触媒粉末1は、図6に示した実施形態においては、貴金属粒子(PM)2と、貴金属粒子2と接触し、貴金属粒子2の移動を抑制する第1の化合物(アンカー材)3と、貴金属粒子2と第1の化合物(アンカー材)3を内包し、貴金属粒子2の移動を抑制すると共に、第1の化合物(アンカー材)3同士の接触に伴う第1の化合物(アンカー材)3の凝集を抑制する第2の化合物4と、助触媒成分として含まれている遷移金属化合物5からなり、第1の化合物(アンカー材)3の平均粒子径は30[nm]以下に調製されている。

【0026】

すなわち、図6に示した触媒粉末1は、貴金属粒子2と第1の化合物(アンカー材)3を第2の化合物4で覆うことにより、貴金属粒子2の移動と同時に第1の化合物(アンカー材)3同士の凝集も抑制する。従って、上記触媒粉末1によれば、製造コストや環境負荷を大きくすることなく、第1の化合物(アンカー材)3による貴金属粒子2の活性向上効果を維持することができる。

【0027】

そして、第1の化合物3の平均粒子径が30[nm]以下であることにより、本実施形態の触媒粉末1は、貴金属粒子2の凝集をいっそう抑制することができる。第1の化合物3の平均粒子径の最適範囲は、5〜15[nm]程度である。第1の化合物3の平均粒子径の下限は、特に限定するものではないが、分析機器(例えばXRD)によって第1の化合物3の結晶構造が同定できる大きさとして5[nm]以上とすることができる。

【0028】

図1、図2又は図6に示した触媒粉末において、貴金属粒子2の第1の化合物3への吸着エネルギーがEaであり、貴金属粒子2の第2の化合物4への吸着安定化エネルギーがEbであるとき、EaがEbよりも小さい値であること(Ea<Eb)が好ましい。発明者らは、第1の化合物3の機能としてのアンカー効果が、吸着エネルギーの差に影響を受けることを発明者らは見出した。すなわち、貴金属粒子2の第1の化合物3への吸着エネルギーEaが、貴金属粒子2の第2の化合物4への吸着安定化エネルギーEbよりも小さいことにより、貴金属粒子2が、第2の化合物4に移動するのを抑制することができ、これにより、貴金属粒子2が凝集するのをいっそう抑制することができる。

【0029】

より好ましくは、貴金属粒子2の第1の化合物3への吸着エネルギーEaと、貴金属粒子2の第2の化合物4への吸着安定化エネルギーEbとの差(Eb−Ea)が、10.0cal/molを超えることである。この吸着エネルギー差が10.0cal/molを超えることにより、貴金属粒子2が、第2の化合物4に移動するのをより確実に抑制することができ、第1の化合物3の機能としてのアンカー効果が、更に発揮される。

【0030】

なお、貴金属粒子2の第1の化合物3への吸着安定化エネルギーEaや、貴金属粒子2の第2の化合物4への吸着安定化エネルギーEbは、いずれも密度汎関数法を用いたシミュレーションにより算出することができる。この密度汎関数法は、多電子間の相関効果を取り入れたハミルトニアンを導入して、結晶の電子状態を予測する方法である。その原理は、系の基底状態の全エネルギーを電子密度汎関数法で表すことができるという数学的定理に基づいており、結晶の電子状態を計算する手法として信頼性が高い。本発明の触媒構造を設計するにあたり、第1の化合物3及び第2の化合物4への貴金属成分の吸着エネルギーの差を実際測定することは難しく、所望の吸着エネルギーが得られる組み合わせを予測するための手法が必要となる。ここで、密度汎関数法は、酸化物等からなる第1の化合物3や第2の化合物4と触媒成分との界面における電子状態を予測するのに適しており、実際にシミュレーション値を基に選択した貴金属と化合物の組み合わせを基に設計した、本実施形態の触媒構造は、貴金属の粗大化が生じず、高温耐久後も高い浄化性能を維持することが確認されている。このような密度汎関数法を用いたシミュレーションのための解析ソフトウェアは市販されており、解析ソフトの計算条件の一例として以下に示す。

【0031】

プリ/ポスト:Materials studio3.2 (Accelrys社)、ソルバ:DMol3 (Accelrys社)、温度:絶対零度、近似:GGA近似。

【0032】

次に、貴金属粒子2と、この貴金属粒子2を担持する第1の化合物3とからなる複合粒子は、その複合粒子のサイズ(複合粒子の平均粒径)Daと、この複合粒子を内包する第2の化合物4に形成されている細孔の平均細孔径Dbとが、次の不等式Db<Daの関係を満たすことが好ましい。不等式Db<Daは、貴金属粒子2と第1の化合物3とからなる複合粒子のユニットの平均粒径Daが、第2の化合物4に形成されている空隙の平均径Daよりも大きいことを意味している。換言すれば、複合粒子のサイズDaと平均細孔径Dbの比で表すと、Da/Db>1であることが好ましい。Da/Db>1であることにより、貴金属粒子2と第1の化合物3との複合粒子が、第2の化合物4に形成されている細孔を通して移動することが抑制される。したがって、第2の化合物による包接効果の低下が抑制される。この効果は発明者らの実験により確認されている。図7は、複合粒子のサイズDaと平均細孔径Dbの比Da/Dbを横軸に、第1の化合物としてのCeO2の結晶成長比及び排気耐久試験後の貴金属粒子としてのPtの表面積を縦軸にして、これらの関係を示すグラフである。図7から、Da/Dbが1以上である場合に、CeO2の結晶成長比が顕著に低下し、すなわち、CeO2の焼結が少ないので包接効果が大きく、また、耐久試験後のPtの表面積が大きく維持され、すなわち、Ptの凝集が少ないので触媒活性の低下が少ないことが分かる。

【0033】

次に、貴金属粒子2は{Pt,Pd,Rh}の中から選ばれる少なくとも1つの元素、第1の化合物(アンカー材)3はCeを含む酸化物がOSC能を有すると共に、貴金属粒子2(特にPt)と結合を作りやすいことが知られているので、Ceを含む酸化物、第2の化合物4は{Al,Zr}の中から選ばれる少なくとも一つの元素の酸化物であることが望ましい。また、Ceを含む酸化物はCeO2又はCeとZrの複合酸化物であることが望ましい。また、触媒粉末1は、Pt−CeO2をAl2O3で被覆したもの、又はPt−CeZrOxをAl2O3で被覆したもの、より好ましくは、Pt−CeO2をZrO2で被覆したものであるとよい。

【0034】

また、本願発明の発明者らは、貴金属粒子2の平均粒子径が2[nm]以下である場合、貴金属粒子2自身の移動によって貴金属粒子2のシンタリングが進み、逆に貴金属粒子2の平均粒子径が10[nm]以上である場合には、貴金属粒子2と排気ガスの反応性が著しく低下することを知見した。従って、貴金属粒子2の平均粒子径は2[nm]以上10[nm]以下の範囲内にあることが望ましい。

【0035】

また、本願発明の発明者らは、第1の化合物(アンカー材)3と接触している貴金属粒子2の割合が80[%]以下であると、第1の化合物(アンカー材)3上に存在しない貴金属粒子2が20[%]以上になる結果、貴金属粒子2が移動することによって貴金属粒子2のシンタリングが進むことを知見した。従って、貴金属粒子2の80[%]以上は第1の化合物(アンカー材3)に接触していることが望ましい。

【0036】

また、図6に示すように、触媒粉末1の中に、{Fe,Co,Ni,Mn}の中から選ばれる少なくとも1つの元素の遷移金属化合物(TM)5を含有させてもよい。遷移金属化合物5を形成する元素は貴金属粒子2の働きをさらに引き出す助触媒成分となるので、このような構成によれば、特に低温活性等の触媒性能を大幅に向上させることができる。

【0037】

また、第2の化合物4の中にLaを含有させてもよい。LaにはAl2O3やZrO2の耐久性を向上させる効果があるので、このような構成によれば、Al2O3やZrO2の耐熱性を向上させることができる。また、上記触媒粉末1を含むスラリーを耐火性無機担体にコーティングすることにより排気ガス浄化用触媒を構成してもよい。

【0038】

次に、本発明の排気ガス浄化用触媒中の触媒粉末の製造方法の実施形態について説明する。図8は、上記触媒粉末の製造方法の説明図である。同図の矢印より左側に図示されるように、まず、第1の化合物3に貴金属粒子2が接触した複合コロイド溶液6を調製する第1の工程を行う。次いで、同図の矢印より右側に図示されるように、この複合コロイド溶液6中の貴金属粒子2が接触した第1の化合物3の周囲に第2の化合物4を形成させる第2の工程を行う。

【0039】

第1の工程では、複合コロイドを調製することが必要である。複合コロイドを調製することにより、複合コロイド溶液6中で当該複合コロイドが均一に分散するので、貴金属粒子2が接した第1の化合物3同士が、溶液中で凝集することを抑制することができる。

【0040】

この第1の工程では、後述するようにあらかじめ第1の化合物3を分散用保護材料で包むこともできるし、また、分散用保護材料で包まなくてもよい。また、第1の化合物3に貴金属粒子を接触させる方法は、貴金属粒の還元処理でもよいし、また、他の方法でもよい。

【0041】

この第1の工程の一例を、図9の説明図を用いて説明する。図8の矢印より左側に図示されるように、まず第1の化合物3を分散用保護材料7で包むことにより第1の化合物のコロイドを調製する。この分散用保護材料7には、高分子化合物を用いることができる。次に、図9の矢印より右側に図示されるように、この分散用保護材料7で包まれた第1の化合物3のコロイドに貴金属を含有する溶液を接触させることにより第1の化合物3に貴金属粒子2が接触した複合コロイドを調製する。分散用保護材料7は、たとえば高分子化合物(ポリマー)や硝酸や酢酸などである。

【0042】

この第1の工程の別の例を、図10の説明図を用いて説明する。図10に示した例では、同図の矢印より左側に図示されるように、まず、第1の化合物3の表面上に貴金属粒子2を担持させる。次に、同図の矢印より右側に図示されるように、この貴金属粒子2を担持させた第1の化合物3を、分散用保護材料7で包むことにより第1の化合物3に貴金属粒子2が接触した複合コロイドを調製する。

【0043】

第2の工程で第1の化合物3の周囲に第2の化合物4を形成させる方法は、含浸法でもよいし、また、包接法でもよい。

【0044】

この第2の工程の一例を、図11の説明図を用いて説明する。同図に図示されるように、まず、第1の工程を経て、分散用保護材料7で包まれた複合コロイドを含む溶液に、第2の化合物の原料を加えることにより、この複合コロイドの周囲に、第2の化合物の前駆体8を形成させる。次いで、この第2の化合物の前駆体8が形成された複合コロイド溶液の固形分を分離して、焼成することにより、第2の化合物の前駆体8を第2の化合物4にする。

【0045】

本発明に係る排気ガス浄化用触媒中の触媒粉末の製造方法の実施形態を、より具体的に説明する。

【0046】

上記触媒粉末1は、平均粒子径30[nm]以下の第1の化合物(アンカー材)3をPVP(ポリビニルピロリドン)等の高分子化合物で包むことにより第1の化合物(アンカー材)3のコロイドを調製し、第1の化合物(アンカー材)3のコロイド上に平均粒子径が2[nm]以上10[nm]以下の範囲内にある貴金属塩をエタノール等の還元剤を利用して還元析出させることにより、第1の化合物(アンカー材)3に貴金属粒子2が接触したコロイド水溶液を調製することにより製造するとよい。なお、平均粒子径30[nm]以下の第1の化合物(アンカー材)3は、市販品を用いる、又は固相法,液相法,気相法により調製することができる。

【0047】

また、上記触媒粉末1は、平均粒子径が30[nm]以下の第1の化合物(アンカー材)3をPVP(ポリビニルピロリドン)等の高分子化合物で包むことにより第1の化合物(アンカー材)3のコロイドを調製し、第1の化合物(アンカー材)3のコロイド表面上に平均粒子径が2[nm]以上10[nm]以下の範囲内にある貴金属コロイドを接触させることにより複合コロイド水溶液を調製することにより製造してもよい。

【0048】

また、上記製造方法において、有機溶媒中にAIP(アルミニウムイソプロポキシド)やZIP(ジルコニウムイソプロポキシド)等の第2の化合物4の有機塩を分散させた後、有機溶媒中に調製されたコロイド水溶液を投入することにより有機塩を加水分解する工程を行ってもよい。このような製造方法によれば、コロイドの周囲に酸化物を配置することができる。

【0049】

また、上記製造方法において、溶媒中に第2の化合物4の原料無機塩を分散させ、溶媒中の無機塩を酸によって解膠した後、溶媒中にコロイド水溶液を投入する工程を行っても良い。なお、第2の化合物4がAlの酸化物である場合、上記原料無機塩はベーマイト、Zrの酸化物である場合には、硝酸Zrを用いることが望ましい。このような方法によれば、無機塩は有機塩より安価であるので、より安価にコロイドの周囲に酸化物を配置させることができる。

【0050】

次に、触媒粉末の製造方法の別の実施形態を説明する。これまで述べてきた触媒粉末の製造方法は、第1の化合物に貴金属粒子が接触した複合コロイド溶液を調製する工程を有していて、例えば、平均粒子径が30nm以下の第1の化合物を高分子化合物で包むことにより第1の化合物のコロイドを調製した後、このコロイド上で貴金属塩を還元析出させることにより複合コロイド溶液を調製等をしている。このように複合コロイド溶液を調製する理由は、一般にナノ粒子粉体が、粉末の状態では一次粒子が凝集した二次粒子の集合体となっており、その二次粒子の集合体を液中で第2の化合物の前駆体と混合しても、凝集、分離してしまい、均一に混合することが難しいからである。つまり、二次粒子を高分子化合物で包むことにより、コロイド化し、凝集を抑制することで、第2の化合物の前駆体と混合しても凝集、分離することなく、包接材としての第2の化合物中でアンカー材としての第1の化合物が分散した触媒を得ることが可能である。

【0051】

この高分子化合物による複合コロイドを用いることなく、第2の化合物の前駆体と混合し、焼成後にアンカー材としての第1の化合物の二次粒子が均一に分散した触媒を得ることができる本実施形態の製造方法は平均一次粒子径30nm以下の第1の化合物粒子が凝集している集合体を、二次粒径300nm以下まで粉砕又は分散させる工程と、この300nm以下の第1の化合物の二次粒子に貴金属粒子を担持させる工程と、この貴金属粒子を担持した第1の化合物の粒子の周囲に第2の化合物を形成する工程とを有する。

【0052】

本実施形態では、平均一次粒子径30nm以下の第1の化合物粒子が凝集して、2μm程度の二次粒子径になっている集合体を、二次粒径300nm以下、より具体的には100〜300nm程度、一例としては120nmにまで粉砕又は分散させる。この粉砕又は分散は、湿式の粉砕機又は分散機を用いることができる。本実施形態に従い、二次粒径300nm以下に粉砕又は分散した第1の化合物粒子は、液中で再凝集することなく、貴金属粒子を均一に担持することができる。また、高分子化合物からなる保護材を用いることがなくても、第2の化合物の前駆体と混合したときに、凝集、分離せず、焼成後はアンカー材としての第1の化合物の二次粒子が触媒中に均一に分散した触媒を得ることができる。

【0053】

また、高分子化合物よりなる保護材を用いて複合コロイド粒子を形成する場合には、焼成時にこの高分子化合物が燃焼して、局所的に高温になることにより、貴金属粒子が凝集し易くなるおそれがある。これに対して、本実施形態の製造方法によれば、高分子化合物よりなる保護材を用いないことから、このような懸念は生じない。また、高分子化合物は高価であるこめ、このような高分子化合物よりなる保護材を用いないことは、コストの低減にも有利である。

【0054】

平均一次粒子径30nm以下の第1の化合物粒子が凝集している集合体を、二次粒径300nm以下まで粉砕又は分散させる粉砕機又は分散機は、粒子を300nm以下に粉砕又は分散可能なものであれば、任意の装置を用いることができる。具体的には、ビーズミル、高速ホモジナイザー、高圧衝突型粉砕機などである。

【0055】

粉砕機又は分散機により、粒径300nm以下にした第1の化合物の二次粒子に貴金属粒子を担持させる工程は、幾つかの具体的態様がある。

【0056】

一つの具体的態様は、まず第1の化合物粒子の集合体に、平均粒子径30nm以下の貴金属粒子を担持させ、次に、この貴金属が担持された第1の化合物粒子の集合体を、二次粒径300nm以下まで粉砕機又は分散機により粉砕又は分散させるものである。この粉砕又は分散により、粒径300nm以下にした第1の化合物の二次粒子に貴金属粒子が担持される。この態様によって、第1の化合物の二次粒子を、第2の化合物の前駆体中に均一に分散させることが可能となる。また、この工程を経て得られた触媒粉末のCO吸着率は、貴金属粒子がPtの場合で100[g/m2-メタル]以上を得ることができる。

【0057】

別の具体的態様は、平均粒子径30nm以下の貴金属粒子を、第1の化合物粒子の集合体の粉砕又は分散工程中に当該第1の化合物粒子に担持させるものである。粉砕機又は分散機による第1の化合物粒子の集合体の粉砕又は分散工程の途中で、この粉砕機又は分散機内に貴金属粒子を加えることにより、粒径300nm以下にした第1の化合物の二次粒子に貴金属粒子が担持される。この態様によって、粉砕機又は分散機内で第1の化合物が所望の二次粒径になった状態で貴金属粒子を直接的に担持させるため、二次粒径300nm以下の第1の化合物の各二次粒子の表面に、貴金属粒子が均一に担持される。その結果、触媒の活性がより向上する。また、この工程を経て得られた触媒粉末のCO吸着率は、貴金属粒子がPtの場合で150[g/m2-メタル]以上を得ることができる。貴金属粒子を加えるタイミングは、粉砕機又は分散機による第1の化合物粒子の集合体の粉砕又は分散工程の初期段階でも良いし、中期段階でも良いし、終期段階でも良い。所望の第1の化合物の二次粒径に応じて、加えるタイミングを定めればよい。

【0058】

別の具体的態様は、平均粒子径30nm以下の貴金属粒子を、二次粒径300nm以下まで粉砕又は分散させた後に当該第1の化合物の二次粒子に担持させるものである。粉砕又は分散を終えた粉砕機又は分散機内で、あるいは粉砕機又は分散機外で、貴金属粒子を二次粒径300nm以下の第1の化合物の二次粒子に担持させる。この態様によって、粉砕又は分散によって所望の二次粒径になった状態の第1の化合物に貴金属粒子の担持を行うため、この第1の化合物の各二次粒子の表面に均一に貴金属粒子が担持される。その結果、触媒の活性がより向上する。また、この工程を経て得られた触媒粉末のCO吸着量は、貴金属粒子がPtの場合で150[g/m2-メタル]以上を得ることができる。

【0059】

(実施例)

以下、本発明を実施例に基づいて具体的に説明する。

【0060】

[触媒粉末の製造方法]

始めに、以下の表1及び表2に示す実施例1〜14、実施例20〜25及び比較例1の触媒粉末の製造方法について説明する。

【表1】

【表2】

【0061】

〔実施例1〕

実施例1では、始めに、水:エタノール=1:1の混合溶液中に界面活性剤であるポリビニルピロリドンを界面活性剤/溶媒比=0.15[mol/L比]となるように混合,攪拌した後、溶液に酢酸Ceを加えて攪拌する。そして、攪拌完了後、溶液にアンモニアを加えてさらに2時間攪拌することによりCeコロイド溶液を調製した。次に、Ceコロイド溶液にジニトロジアミンPt塩を加えた後、エタノールを加えて80[℃]まで昇温することによりPt塩を析出させる。次に、へキシレングリコール溶液中にアルミニウムイソプロポキシドを溶かした後、溶液中にPt塩を投入する。そして、エバポレータ中で溶液を減圧乾燥した後、さらに120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例1のPt,CeO2/Al2O3触媒粉末を調製した。

【0062】

なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。また、TEM観察の結果、Pt(貴金属)とCeO2(第1の化合物)の平均粒子径はそれぞれ2.3及び7[nm]であった。また、PtとCeO2の接触率は95[%]であった。なお、本実施例と以下に示す実施例及び比較例においては、接触率は、TEM−EDXを利用して50点のEDXスポット(5[nm])それぞれについてスポット内部に存在する貴金属と第1の化合物の比を測定し、測定結果から縦軸Pt[atom%]及び横軸Ce[atom%]の直線の傾きを求めることにより算出した。具体的には、Ptが3[atom%],Ceが10[atom%]である場合、PtとCeが100[%]接触していれば傾きは3/10となるので、直線の傾きが2/10である場合には接触率は67[%](={0.2/0.3}×100)となる。

【0063】

更に、この粉末のアルミナ部分の平均細孔径を測定するため、Pt/CeO2部を抜いて、同様の調製処理を行い、得られた粉末の平均細孔径は、6.2nmであった。したがって、本実施例の粉末のアルミナ部の平均細孔径も同様の数値と考える。

【0064】

〔実施例2〕

実施例2では、界面活性剤/溶媒比=0.07[mol/L比]とした以外は上記実施例1と同様の処理を行うことにより、実施例2のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ2.4及び28[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0065】

〔実施例3〕

実施例3では、界面活性剤/溶媒比=0.35[mol/L比]とした以外は上記実施例1と同様の処理を行うことにより、実施例3のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ2.4[nm]及び1[nm]以下であった。また、PtとCeO2の接触率は96[%]であった。

【0066】

〔実施例4〕

実施例4では、実施例1において120[℃]の乾燥機中で乾燥させることにより調製された触媒粉末を再度水とエタノールの混合溶液中に投入した後、溶液中にジニトロジアミンPt塩を投入する。そして、溶液を80[℃]まで昇温することによりPtを析出させた後、400[℃]の空気中で焼成することにより実施例4のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。また、エタノールを加えて溶液を80[℃]まで昇温することにより調製されたPt量と溶液を80[℃]まで昇温する工程とにより調製されたPt量の比は8:2であった。また、TEM観察の結果、PtとCeO2の平均粒子径はそれぞれ2.4及び7[nm]であった。また、PtとCeO2の接触率は82[%]であった。

【0067】

〔実施例5〕

実施例5では、エタノールを加えて溶液を80[℃]まで昇温することにより調製されたPt量と溶液を80[℃]まで昇温する工程とにより調製されたPt量の比を7:3とした以外は実施例4と同様の処理を行うことにより、実施例5のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ2.4及び7[nm]であった。また、PtとCeO2の接触率は75[%]であった。

【0068】

〔実施例6〕

実施例6では、酢酸Ceを酢酸Ce:酢酸Zr=2:1の混合塩に変更した以外は実施例1と同様の処理を行うことにより、実施例6のPt,Ce−Zr−Ox/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCe−Zr−Oxの平均粒子径はそれぞれ2.3及び11[nm]であった。また、PtとCe−Zr−Oxの接触率は93[%]であった。

【0069】

〔実施例7〕

実施例7では、アルミニウムイソプロポキシドをジルコニウムイソプロポキシドに変更した以外は実施例1と同様の処理を行うことにより実施例7のPt,CeO2/ZrO2触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ2.2及び7[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0070】

〔実施例8〕

実施例8では、へキシレングリコール溶液中にPt塩を投入した後にさらに酢酸Laを加えた以外は実施例1と同様の処理を行うことにより、実施例8のPt,CeO2/Al2O3+La触媒粉末を調製した。なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%),La−Al2O3(3wt%)であった。また、PtとCeO2の平均粒子径はそれぞれ2.3及び7[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0071】

〔実施例9〕

実施例9では、アルミニウムイソプロポキシドをジルコニウムイソプロポキシドに変更した以外は実施例8と同様の処理を行うことにより実施例9のPt,CeO2/ZrO2+La触媒粉末を調製した。なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%),ZrO2+La(3wt%)であった。また、PtとCeO2の平均粒子径はそれぞれ2.2及び7[nm]であった。また、PtとCeO2の接触率は92[%]であった。

【0072】

〔実施例10〕

実施例10では、ジニトロジアミンPt塩を硝酸Pd塩に変更した以外は実施例1と同様の処理を行うことにより実施例10のPd,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PdとCeO2の平均粒子径はそれぞれ3.5及び7[nm]であった。また、PdとCeO2の接触率は91[%]であった。

【0073】

〔実施例11〕

実施例11では、ジニトロジアミンPt塩を硝酸Rh塩に変更した以外は実施例1と同様の処理を行うことにより実施例11のRh,CeO2/ZrO2触媒粉末を調製した。なお、この触媒粉末では、RhとCeO2の平均粒子径はそれぞれ2.1及び7[nm]であった。また、RhとCeO2の接触率は92[%]であった。

【0074】

〔実施例20〕

実施例20では、界面活性剤/溶媒比=0.04[mol/L比]とした以外は上記実施例1と同様の処理を行うことにより、実施例20のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ2.3及び35[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0075】

〔実施例21〕

実施例21では、Pt塩を析出させる際にエタノールを入れない以外は上記実施例1と同様の処理を行うことにより、実施例21のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び7[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0076】

〔実施例22〕

実施例22では、Ceコロイド溶液の調製の代わりに市販のセリアコロイドゾル水溶液を用い、貴金属析出工程を行わない以外は上記実施例1と同様の処理を行うことにより、実施例22のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び48[nm]であった。また、PtとCeO2の接触率は95[%]であった。

【0077】

〔実施例23〕

実施例23では、平均粒子径が50nmの市販のナノセリア粉末に、ジニトロジアミンPt水溶液を含浸担持し、一旦乾燥、焼成後、Pt(0.3%)/セリア粉末を得た。得られた粉末を一旦、イオン交換水に投入し、超音波を照射し、懸濁させながら、界面活性剤として、ポリビニルピロリドンを投入し、均一になるまで、攪拌混合を行った。このようにして、セリアの平均粒子径が、50nmの粉末分散コロイド溶液を得た。一方、所定量のベーマイト粉末と、硝酸セリウム、酢酸および、イオン交換水をロータリーエバポレータに付属のナス型フラスコに投入し、一旦攪拌した後、上記コロイド溶液を滴下した。その後、ナス型フラスコをオイルバスにセットし、80℃で、真空乾燥させた。その後、400℃まで、徐々に昇温した後、1時間、空気気流中で焼成して、実施例23の触媒粉末を得た。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び50[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0078】

〔実施例24〕

実施例24では、ボールミルにて粉砕した平均粒子径2.5μmのCeO2を、溶液に加えたCeコロイド溶液を調製し、還元処理を経ないでPtを担持させた以外は上記実施例1と同様の処理を行うことにより、実施例24のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び2500[nm]であった。また、PtとCeO2の接触率は82[%]であった。

【0079】

〔実施例25〕

実施例25では、界面活性剤/溶媒比=0.0015[mol/L比]として調製したCeコロイド溶液に、貴金属担持濃度を3.0%とし、還元処理を経ないでPtを担持させた以外は上記実施例1と同様の処理を行うことにより、実施例25のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び500[nm]であった。また、PtとCeO2の接触率は73[%]であった。

【0080】

〔比較例1〕

比較例1では、活性アルミナに硝酸Ce水溶液を含浸担持し、120℃で乾燥後、400℃で空気気流中1時間焼成することで、CeO2担持アルミナ粉末を得た。この粉末に更にジニトロジアミンPt水溶液を含浸担持し、比較例1の触媒粉末を得た。この粉末の;Pt量は0.3wt%、CeO2量は10%である。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び600[nm]であった。また、PtとCeO2の接触率は11[%]であった。

【0081】

〔実施例12〕

実施例12では、始めに、水:エタノール=1:1の混合溶液中に界面活性剤であるポリビニルピロリドンを界面活性剤/溶媒比=0.15[mol/L比]となるように混合,攪拌した後、溶液に酢酸Ceを加えて攪拌する。そして、攪拌完了後、溶液にアンモニアを加えてさらに2時間攪拌することによりCeコロイド溶液を調製した。次に、Ceコロイド溶液にジニトロジアミンPt塩を加えた後、エタノールを加えて80[℃]まで昇温することによりPt塩を析出させる。次に、水中にベーマイトを分散させた後、酢酸を投入することによりpH=4とした状態でベーマイトを解膠させる。そして、ベーマイトが解膠した水中にPt塩を投入した後、120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例12のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。また、PtとCeO2の平均粒子径はそれぞれ2.4及び7[nm]であった。また、PtとCeO2の接触率は96[%]であった。

【0082】

〔実施例13〕

実施例13では、始めに、水:エタノール=1:1の混合溶液中に界面活性剤であるポリビニルピロリドンを界面活性剤/溶媒比=0.15[mol/L比]となるように混合,攪拌した後、溶液に酢酸Ceを加えて攪拌する。そして、攪拌完了後、溶液にアンモニアを加えてさらに2時間攪拌することによりCeコロイド溶液を調製し、さらにCeコロイド溶液に平均粒子径2[nm]のPtコロイドを加えることによりPt塩を析出させた。次に、へキシレングリコール溶液中にアルミニウムイソプロポキシドを溶かした後、溶液中にPt塩を投入する。そして、エバポレータ中で溶液を減圧乾燥した後、さらに120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例13のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。また、PtとCeO2の平均粒子径はそれぞれ2.2及び7[nm]であった。また、PtとCeO2の接触率は82[%]であった。

【0083】

〔実施例14〕

実施例14では、始めに、水:エタノール=1:1の混合溶液中に界面活性剤であるポリビニルピロリドンを界面活性剤/溶媒比=0.15[mol/L比]となるように混合,攪拌した後、溶液に酢酸Ceを加えて攪拌する。そして、攪拌完了後、溶液にアンモニアを加えてさらに2時間攪拌することによりCeコロイド溶液を調製し、さらにCeコロイド溶液に平均粒子径2[nm]のPtコロイドを加える。次に、水中にベーマイトを分散させた後、酢酸を投入することによりpH=4とした状態でベーマイトを解膠させた。そして、ベーマイトが解膠した水中にPt塩を投入した後、120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例12のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ2.2及び7[nm]であった。また、PtとCeO2の接触率は84[%]であった。

【0084】

[排気ガス浄化用触媒の製造方法]

次に、実施例1及び比較例1の触媒粉末を用いた排気ガス浄化用触媒の実施例15〜19、比較例2について説明する。

【0085】

〔実施例15〕

実施例15では、実施例1の触媒粉末180[g],アルミナゾル20[g],水290[g],及び硝酸10[g]を磁性ボールミルに投入し、混合粉砕することにより触媒スラリーを調製した。そして、触媒スラリーをコーデェライトモノリス担体(0.12L,400セル)に付着させ、空気流によってセル内の余剰スラリーを取り除き、130[℃]で乾燥させた後、400[℃]で1時間焼成することにより、コート層100[g/L]の実施例15の排気ガス浄化用触媒を調製した。

【0086】

〔実施例16〕

実施例16では、実施例15の触媒に硝酸Feを含浸することにより実施例16の排気ガス浄化用触媒を調製した。

【0087】

〔実施例17〕

実施例17では、硝酸Feを硝酸Coに変更した以外は実施例16と同様の処理を行うことにより実施例17の排気ガス浄化用触媒を調製した。

【0088】

〔実施例18〕

実施例18では、硝酸Feを硝酸Niに変更した以外は実施例16と同様の処理を行うことにより実施例18の排気ガス浄化用触媒を調製した。

【0089】

〔実施例19〕

実施例19では、硝酸Feを硝酸Mnに変更した以外は実施例16と同様の処理を行うことにより実施例19の排気ガス浄化用触媒を調製した。

【0090】

〔比較例2〕

比較例2では、実施例1の触媒粉末の代わりに比較例1の触媒粉末を用いた以外は実施例15と同様の処理を行うことにより比較例2の排気ガス浄化用触媒を調製した。

【0091】

〔実施例26〕

実施例26では、始めに、水:エタノール=1:1の混合溶液中に界面活性剤であるポリビニルピロリドンを界面活性剤/溶媒比=0.15[mol/L比]となるように混合,攪拌した後、溶液に酢酸Ceを加えて攪拌する。そして、攪拌完了後、溶液にアンモニアを加えてさらに2時間攪拌することによりCeコロイド溶液を調製した。次に、Ceコロイド溶液にジニトロジアミンPt塩を加えた後、エタノールを加えて80[℃]まで昇温することによりPt塩を析出させる。

【0092】

一方、ベーマイトを分散させた水溶液中に、上記コロイド溶液を投入する。そして、エバポレータ中で溶液を減圧乾燥した後、さらに120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例26のPt,CeO2/Al2O3触媒粉末を調製した。

【0093】

なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び50[nm]であった。また、PtとCeO2の接触率は94[%]であった。また、TEM観察の結果、Pt(貴金属)とCeO2(化合物A)の平均粒子径はそれぞれ2.3及び7[nm]であった。また、PtとCeO2の接触率は95[%]であった。

【0094】

更に、この粉末のアルミナ部分の平均細孔径を測定するため、Pt/CeO2部を抜いて、同様の調製処理を行い、得られた粉末の平均細孔径は、20.6nmであった。従って、本実施例の粉末のアルミナ部の平均細孔径も同様の数値と考える。

【0095】

〔実施例27〕

実施例27では、平均粒子径が101nmの市販のナノセリア粉末に、ジニトロジアミンPt水溶液を含浸担持し、一旦乾燥、焼成後、Pt(0.3%)/セリア粉末を得た。得られた粉末を一旦、イオン交換水に投入し、超音波を照射し、懸濁させながら、界面活性剤として、ポリビニルピロリドンを投入し、均一になるまで、攪拌混合を行った。このようにして、セリアの平均粒子径が、101nmの粉末分散コロイド溶液を得た。

【0096】

一方、ベーマイトを分散させた水溶液中に、上記コロイド溶液を投入する。そして、エバポレータ中で溶液を減圧乾燥した後、さらに120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例27のPt,CeO2/Al2O3触媒粉末を調製した。

【0097】

なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。また、TEM観察の結果、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び101[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0098】

更に、この粉末のアルミナ部分の平均細孔径を測定するため、Pt/CeO2部を抜いて、同様の調製処理を行い、得られた粉末の平均細孔径は、6.2nmであった。従って、本実施例の粉末のアルミナ部の平均細孔径も同様の数値と考える。

【0099】

〔実施例28〕

実施例28では、平均粒子径が101nmの市販のナノセリア粉末に、ジニトロジアミンPt水溶液を含浸担持し、一旦乾燥、焼成後、Pt(0.3%)/セリア粉末を得た。得られた粉末を一旦、イオン交換水に投入し、超音波を照射し、懸濁させながら、界面活性剤として、ポリビニルピロリドンを投入し、均一になるまで、攪拌混合を行った。このようにして、セリアの平均粒子径が、101nmの粉末分散コロイド溶液を得た。

【0100】

一方、ベーマイトを分散させた水溶液中に、上記コロイド溶液を投入する。そして、エバポレータ中で溶液を減圧乾燥した後、さらに120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例28のPt,CeO2/Al2O3触媒粉末を調製した。

【0101】

なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。また、TEM観察の結果、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び101[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0102】

更に、この粉末のアルミナ部分の平均細孔径を測定するため、Pt/CeO2部を抜いて、同様の調製処理を行い、得られた粉末の平均細孔径は、20.6nmであった。従って、本実施例の粉末のアルミナ部の平均細孔径も同様の数値と考える。

【0103】

〔実施例29〕

実施例29は、排気ガス浄化用触媒を製造するにあたり、第1の化合物の二次粒子の集合体を、分散機を用いて分散させることにより、複合コロイド溶液を調製することなく製造した例であり、なかでも、貴金属粒子を第1の化合物の二次粒子の集合体に担持させた後に、分散機により分散させた例である。

【0104】

まず、Pt粒子を第1の化合物であるCeO2の微細二次粒子に担持させるために、Ce−Zr−Ox化合物粉末を水中に分散させ、ジニトロジアミンPt硝酸酸性溶液を滴下し、攪拌した。次いで、蒸発乾固の後に400℃で1時間の空気気流中で焼成した。焼成された粉末は、貴金属粒子と第1の化合物の二次粒子の集合体であり、平均粒径は2μmであった。

【0105】

得られた粉末を市販のビーズミル(ビーズ径0.3mm)によって分散させ、平均粒径を120nmとした。

【0106】

分散させた二次粒子を含むスラリと、予め硝酸溶液で解膠したベーマイトスラリとを混合し、ホモジナイザ等で強力に攪拌した。攪拌後のスラリをスプレードライ等により乾燥させた。

【0107】

乾燥させた粉末を550℃で3時間、空気気流中で焼成しPt/CeO2/Al2O3触媒を得た。

【0108】

〔実施例30〕

実施例30は、実施例29と同様に、排気ガス浄化用触媒を製造するにあたり、第1の化合物の二次粒子の集合体を、分散機を用いて分散させることにより、複合コロイド溶液を調製することなく製造した例であり、なかでも、第1の化合物の二次粒子の集合体を分散させた後に、貴金属粒子を担持させた例である。

【0109】

まず、Ce−Zr−Ox化合物粉末を水中に分散させ、市販のビーズミル(ビーズ径0.3mm)にて120nm程度に分散させた。次に、このビーズミル内にジニトロジアミンPt硝酸酸性溶液を滴下し、さらに分散を行った。

【0110】

分散させた二次粒子を含むスラリと、予め硝酸溶液で解膠したベーマイトスラリとを混合し、ホモジナイザ等で強力に攪拌した。攪拌後のスラリをスプレードライ等により乾燥させた。

【0111】

乾燥させた粉末を550℃で3時間、空気気流中で焼成しPt/CeO2/Al2O3触媒を得た。

【0112】

〔実施例31〕

実施例31は、実施例30と同様に、排気ガス浄化用触媒を製造するにあたり、第1の化合物の二次粒子の集合体を、分散機を用いて分散させることにより、複合コロイド溶液を調製することなく製造した例であり、また、第1の化合物の二次粒子の集合体を分散させた後に、貴金属粒子を担持させた例である。かつ、この貴金属粒子の担持を、分散機外で行った例である。

【0113】

まず、Ce−Zr−Ox化合物粉末を水中に分散させ、市販のビーズミル(ビーズ径0.3mm)にて120nm程度に分散させた。分散させたのち、スラリをビーカに移し攪拌を続けた。このビーカにジニトロジアミンPt硝酸酸性溶液を滴下し、さらに攪拌を続けた。

【0114】

分散させた二次粒子を含むスラリと、予め硝酸溶液で解膠したベーマイトスラリとを混合し、ホモジナイザ等で強力に攪拌した。攪拌後のスラリをスプレードライ等により乾燥させた。

【0115】

乾燥させた粉末を550℃で3時間、空気気流中で焼成しPt/CeO2/Al2O3触媒を得た。

【0116】

〔実施例32〕

実施例32は、実施例29と同様に、排気ガス浄化用触媒を製造するにあたり、第1の化合物の二次粒子の集合体を、分散機を用いて分散させることにより、複合コロイド溶液を調製することなく製造した例であり、なかでも、第1の化合物の二次粒子の集合体を分散させる前に、貴金属粒子を分散機に加えて、分散機内で第1の化合物を分散させながら貴金属粒子を担持させた例である。

【0117】

まず、Zr−La−Ox化合物粉末を水中に分散させ、市販のビーズミル(ビーズ径0.3mm)に投入した。また、ジニトロジアミンPt硝酸酸性溶液を同様にビーズミルに加え、ビーズミル内で分120nm程度に分散を行った。

【0118】

分散させた二次粒子を含むスラリと、予め硝酸溶液で解膠したベーマイトスラリとを混合し、ホモジナイザ等で強力に攪拌した。攪拌後のスラリをスプレードライ等により乾燥させた。

【0119】

乾燥させた粉末を550℃で3時間、空気気流中で焼成しPt/CeO2/Al2O3触媒を得た。

【0120】

[耐久試験]

次に、実施例1〜32及び比較例1〜2の排気ガス浄化用触媒それぞれについて、耐久試験を行った結果を説明する。

【0121】

〔試験方法〕

上記実施例1〜14、実施例20〜25、実施例29〜32及び比較例1の触媒粉末については、900[℃]の大気雰囲気炉中で触媒粉末を3時間焼成する耐久試験を行い、耐久試験後の貴金属粒子の平均粒子径をTEMを用いて測定した。また、実施例15〜19及び比較例2の排気ガス浄化用触媒については、排気量3500[cc]のエンジンの排気系に実施例15〜19及び比較例2の排気ガス浄化用触媒を装着し、入口温度を800[℃]として30時間エンジンを稼働させる耐久試験を行った後、排気ガス浄化用触媒を模擬排気ガス流通装置に組み込み、以下の表3に示す組成の模擬排気ガスを流通させ、400[℃]における入口側及び出口側のHC濃度から実施例15〜19及び比較例2の排気ガス浄化用触媒それぞれの400[℃]におけるHC浄化率(ηHC)[%]を算出した。

【表3】

【0122】

〔試験結果〕

上記耐久試験の結果を表1,2及び表4に示す。

【表4】

【0123】

表1,2から明らかなように、比較例1の触媒粉末では、耐久試験前後で貴金属の平均粒子径が大きく変化(増加)しているのに対して、実施例1〜14、実施例20〜25の触媒粉末では、耐久試験前後で貴金属の平均粒子径は大きく変化していない。また、表4から明らかなように、比較例2の排気ガス浄化用触媒では、耐久試験残後でHC転化率が大幅に低下しているのに対して、実施例15〜19の排気ガス浄化用触媒では、耐久試験前後でHC転化率は大幅に低下していない。このことから、本実施例の触媒粉末及び排気ガス浄化用触媒によれば、第1の化合物による貴金属粒子の活性向上効果を維持できることが知見される。

【0124】

また、実施例5の触媒粉末のように第1の化合物と接触している貴金属の割合が80[%]以下であると、他の実施例と比較して貴金属のシンタリングが進んでいる。このことから、第1の化合物による貴金属の活性向上効果をより維持するためには、貴金属の80[%]以上は第1の化合物に接触していることが望ましいことがわかる。

【0125】

また、実施例16〜19の排気ガス浄化用触媒のように排気ガス浄化用触媒の中に{Fe,Co,Ni,Mn}の中から選ばれる少なくとも1つの元素の化合物を含有させた場合には、実施例15の排気ガス浄化用触媒のように含有させない場合と比較して耐久試験前後のHC転化率の低下率が低い。このことから、第1の化合物による貴金属の活性向上効果をより維持するためには、排気ガス浄化用触媒の中に{Fe,Co,Ni,Mn}の中から選ばれる少なくとも1つの元素の化合物を含有させることが望ましいことがわかる。

【0126】

また、実施例8及び実施例9の触媒粉末のように第2の化合物の中にLaを含有させた場合には、させない場合と比較して耐久試験前後の貴金属粒子径の変化量が小さい。このことから、第1の化合物による貴金属の活性向上効果をより維持するためには、第2の化合物の中にLaを含有させた方がよいことがわかる。

【0127】

また、実施例15、実施例26〜28について、貴金属粒子を担持した第1の化合物の複合粒子の平均粒径Daと、第2の化合物に形成されている細孔の平均細孔径Dbと、この複合粒子のサイズDaと平均細孔径Dbの比と、耐久試験後の第2の化合物の結晶成長性と、ηHCとを調べた。

【0128】

二次粒子の平均細孔径の測定は、島津製作所製のASAP2120を用いた。前処理として300℃に加熱して脱ガス処理し、1μmHgになるまで真空脱気して吸着水を除去した。また、測定とは、N2吸着法により行った。

【0129】

また、結晶成長性の測定は、耐久試験前後のサンプルをそれぞれXRDにより測定し、各々のCeO2の結晶子の径について、結晶成長=(耐久試験後の結晶子径)/(初期結晶子径)の式により算出した。装置はマックスサイエンス社製のX線回折装置(MXP18VAHF)、測定条件は、X線波長がCuKα、連続法により、5°〜90°測定範囲で、サンプリング間隔0.02、スキャン速度4°/min、電圧40kV、電流300mA、発散スリット1.0°、散乱スリット1.0°、受光スリット0.3mmで行った。

【0130】

これらの測定結果を表5に示す。

【表5】

【0131】

表5から、実施例15及び実施例26〜28はいずれも、比較例2と比較して、ηHCに優れていることがわかる。なかでも、Da/Dbの比が10以上である実施例15、実施例27及び実施例28は、第1の化合物の移動及び凝集が抑制されることから、第2の化合物の結晶成長性が小さく、より優れた排ガス浄化特性を有している。

【0132】

次に、実施例29〜32に従って製造された触媒粉末の初期粒子径と、耐久試験後の貴金属粒子の粒子径について測定した結果を表6に示す。

【表6】

【0133】

表6から、実施例29〜32に従って製造された触媒粉末についても、耐久試験後の貴金属粒子の粒径が小さく、つまり、凝集が抑制されている。この結果、優れた排気ガスの浄化性能を具備している。

【0134】

また、実施例29〜32に従って製造された触媒粉末について、CO吸着量の測定を行い、実施例29については吸着量が100[g/m2-メタル]以上、実施例30〜32については150[g/m2-メタル]以上であることが確認された。このCO吸着量の測定結果から、実施例29〜32の触媒粉末は、貴金属粒子が、第1の化合物上に分散して担持されていて、すなわち、凝集が抑制されていることが判明した。

【0135】

なお、このCO吸着量の測定は、装置として日本ベル株式会社の、BEL-METAL-3を用い、前処理条件として、まずHeが100%のガス気流中、10℃/分で400℃まで昇温し、次いで400℃において、O2が100%のガス気流中、15分間酸化処理し、次いで、Heが100%のガスにて5分間パージし、次いで400℃において、H2が40%で残部がHeのガス気流中、15分間還元処理し、次いでHeが100%のガス気流中、50℃まで降温させた。CO吸着量測定として、COが10%で残部がHeのガスをパルス的に流入させ、Ptの場合には単位吸着量(cm3/g)=総吸着量/試料重量から、CO吸着量(g/m2-メタル)=単位吸着量×214.94/Pt担持量(wt%)として求めたものである。

【0136】

以上、本発明者らによってなされた発明を適用した実施の形態について説明したが、この実施の形態による本発明の開示の一部をなす論述及び図面により本発明は限定されることはない。すなわち、上記実施の形態に基づいて当業者等によりなされる他の実施の形態、実施例及び運用技術等は全て本発明の範疇に含まれることは勿論であることを付け加えておく。

【符号の説明】

【0137】

1 触媒粉末

2 貴金属粒子(PM)

3 第1の化合物(アンカー材)

4 第2の化合物(包接材)

5 遷移金属化合物(TM)

【技術分野】

【0001】

本発明は、内燃機関から排出される排気ガスを浄化する処理に適用して好適な排気ガス浄化用触媒を備えた内燃機関用排気ガス浄化システムに関する。

【背景技術】

【0002】

近年、内燃機関から排出される排気ガス中に含まれる炭化水素系化合物(HC),一酸化炭素(CO),窒素酸化物(NOx)等の有害物質を除去するために、アルミナ(Al2O3)等の金属酸化物担体に白金(Pt)等の貴金属粒子を担持した排気ガス浄化用触媒が広く利用されるようになっている。従来の排気ガス浄化用触媒では、周囲の雰囲気変動に対する貴金属粒子の耐久性を向上させるために、貴金属粒子が多量に用いられている。しかしながら、貴金属粒子を多量に用いることは地球資源保護の観点から見ると望ましくない。

【0003】

このような背景から、最近では、含浸法によってOSC(Oxygen Storage Component:酸素吸蔵物質)材として機能するセリウム(Ce)やマンガン(Mn)等の遷移金属又は遷移金属化合物を貴金属粒子近傍に配置し、貴金属粒子周囲の雰囲気変動を遷移金属又は遷移金属化合物によって抑制することにより、貴金属粒子の耐久性を向上させる試みがなされている(特許文献1〜4参照)。なお、このような方法によれば、貴金属粒子の耐久性向上に加えて、貴金属粒子の活性向上も期待することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−131830号公報

【特許文献2】特開2005−000829号公報

【特許文献3】特開2005−000830号公報

【特許文献4】特開2003−117393号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

貴金属粒子周囲の雰囲気変動を遷移金属の化合物によって抑制する場合には、貴金属粒子と遷移金属の化合物粒子の双方が微粒子であり、且つ、互いに接触している必要性がある。しかしながら、含浸法を用いた場合には、貴金属粒子と遷移金属の化合物粒子とを接触させることができても双方が微粒子にならない、若しくは、双方が微粒子になっても接触させることができない又は接触させることができる量が少ないために、貴金属粒子近傍に遷移金属の化合物粒子を設計通りに配置させることは難しい。また、貴金属粒子の耐久性向上を図る場合、貴金属粒子の平均粒子径は2[nm]以上、貴金属粒子の活性向上を図る場合には、貴金属粒子の平均粒子径は5[nm]以下とすることが望ましい。しかしながら、含浸法を用いた場合には、貴金属粒子の平均粒子径は1.5[nm]以下になるために、貴金属粒子の耐久性向上や活性向上を期待することは難しい。

【0006】

また、遷移金属の化合物は金属酸化物担体として広く利用されているアルミナと固溶しやすいために、遷移金属の化合物を貴金属粒子近傍に単に配置しただけでは貴金属粒子の活性向上効果は得られにくい。なお、このような問題を解決するために、遷移金属の化合物と固溶しない担体上に遷移金属の化合物を担持する方法が考えられてはいるが、この方法を用いた場合には、高温雰囲気下において遷移金属の化合物が移動し、遷移金属の化合物同士が接触することによって遷移金属の化合物が凝集してしまう。また、遷移金属の化合物の凝集を防止するために、逆ミセル法を利用して表面積が大きい遷移金属の化合物粒子を製造する方法も考えられるが、この方法では有機溶媒を使用するために製造コストや環境負荷が大きい。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明に係る内燃機関用排気ガス浄化システムは、内燃機関の排気系に装着された排気ガス浄化用触媒を備える。排気ガス浄化用触媒は、触媒粉末とハニカム担体とを備える。触媒粉末は、触媒活性を有する貴金属粒子と、貴金属粒子と接触して貴金属粒子の移動を抑制する化合物としてのアンカー材と、貴金属粒子とアンカー材との複合粒子の単体又は集合体を内包する化合物としての包接材と、からなるユニットを複数有する。包接材は、アンカー材が包接材により隔てられた区画を超えて他のユニットのアンカー材と接触するのを抑制し、貴金属粒子及びアンカー材からなる複合粒子のサイズDaと、前記包接材の平均細孔径Dbとが、Db<Daである。

【発明の効果】

【0008】

本発明の内燃機関用排気ガス浄化システムに備えられる排気ガス浄化用触媒によれば、貴金属粒子とアンカー材との複合粒子を包接材で覆い内包することにより、貴金属粒子の移動を抑制すると共に、アンカー材同士の凝集も抑制するので、製造コストや環境負荷を大きくすることなく、アンカー材による貴金属粒子の活性向上効果を維持することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態となる排気ガス浄化用触媒中の触媒粉末の構成を示す模式図である。

【図2】本発明の別の実施形態となる排気ガス浄化用触媒中の触媒粉末の構成を示す模式図である。

【図3】一つのユニットにおける貴金属粒子2の凝集前後の一例を示す模式図である。

【図4】貴金属粒子径と貴金属表面積との関係を示すグラフである。

【図5】貴金属粒子径と貴金属の原子数との関係を示すグラフである。

【図6】本発明の実施形態となる排気ガス浄化用触媒中の触媒粉末の構成を示す模式図である。

【図7】CeO2の結晶成長比及びPtの表面積に対する複合粒子のサイズDaと平均細孔径Dbの比Da/Dbの関係を示すグラフである。

【図8】本発明の実施形態となる排気ガス浄化用触媒中の触媒粉末の製造方法の説明図である。

【図9】本発明の製造方法における第1の工程の一例の説明図である。

【図10】本発明の製造方法における第1の工程の別の例の説明図である。

【図11】本発明の製造方法における第2の工程の別の例の説明図である。

【発明を実施するための形態】

【0010】

以下、本発明の内燃機関用排気ガス浄化システムの実施形態について、図面を用いつつ説明する。

【0011】

図1は、本発明の一実施形態となる排気ガス浄化用触媒中の触媒粉末の模式図である。同図に示す触媒粉末1は、触媒活性を有する貴金属粒子2と、この貴金属粒子2と接触し、当該貴金属粒子2の移動を抑制する、アンカー材たる第1の化合物3と、この貴金属粒子2と第1の化合物3とを内包し、当該貴金属粒子2の移動を抑制すると共に第1の化合物3同士の接触に伴う第1の化合物3の凝集を抑制する、包接材たる第2の化合物4とからなる。この第1の化合物3は、貴金属粒子2を担持している。また、貴金属粒子2を担持した第1の化合物3の複数個の集合体が、第2の化合物4により隔てられた区画内に含まれている。

【0012】

本願発明の発明者らは、精力的な研究を重ねてきた結果、貴金属粒子に遷移金属の化合物を化学的に結合することにより貴金属粒子の移動を化学的に抑制することができると共に、貴金属粒子を化合物で覆うことによって貴金属粒子の移動を物理的に抑制することができることを知見した。さらに、発明者らは、貴金属粒子と遷移金属の化合物の双方を化合物で覆うことによって貴金属粒子の移動抑制はもちろん、遷移金属の化合物の凝集も抑制することができることを知見した。

【0013】

この知見に基づいて構成された図1に示す触媒粉末1は、貴金属粒子2と、第1の化合物3とが接触して、担持することにより第1の化合物3が化学的結合のアンカー材として作用し、貴金属粒子の移動を抑制する。また、この貴金属粒子2を第1の化合物3とを第2の化合物4で覆い、内包する形態とすることにより、貴金属粒子2の移動を物理的に抑制する。更に、この第2の化合物4により隔てられた区画内に貴金属粒子2と第1の化合物3とを含むことにより、この第2の化合物4により隔てられた区画を越えて第1の化合物3が接触し凝集することを抑制する。これらのことから、触媒粉末1は、製造コストや環境負荷を大きくすることなく、貴金属粒子2の凝集による触媒活性低下を防止することができ、また、第1の化合物3による貴金属粒子2の活性向上効果を維持することができる。

【0014】

図2は、本発明の別の実施形態となる排気ガス浄化用触媒中の触媒粉末の模式図である。同図に示す触媒粉末1は、貴金属粒子2と、この貴金属粒子2を担持する第1の化合物3と、貴金属粒子2及び第1の化合物3を内包する第2の化合物4とからなる点は図1に示した触媒粉末1と同一である。そして第2の化合物4により隔てられた区画内に、貴金属粒子2と第1の化合物3とが種々の態様で含まれている。

【0015】

図2において、第2の化合物4により隔てられた複数の区画のうち、ユニットU1では、単体の貴金属粒子2を担持した単体の第1の化合物3が含まれている。またユニットU2では、複数の貴金属粒子2を担持している複数個の第1の化合物3が、凝集した集合体(二次粒子)で含まれている。またユニットU3〜U6では、複数の貴金属粒子2を担持している単体の第1の化合物3が、種々の粒径で含まれている。

【0016】

図2に示す本実施形態の触媒粉末は、図1に示した触媒粉末1と同様に、第2の化合物4により隔てられた区画を越えて第1の化合物3が接触し凝集することが抑制される。したがって、図1に示した触媒粉末1と同様の効果を有している。

【0017】

この第2の化合物4により隔てられた区画内には、貴金属粒子を合計で8×10−20モル以下の量で含有することが好ましい。図2に示したように、第2の化合物4により隔てられた区画内に含まれる貴金属粒子2と第1の化合物3とは、種々の態様がある。これらの区画内で複数個の貴金属粒子2が移動して、互いに凝集する場合がある。この場合に、貴金属粒子2は、ユニットU1〜U6のいずれでも、アンカー材としての第1の化合物3の効果によって第2の化合物4には移動せず、ユニット内でのみ一つ又は複数個の貴金属粒に凝集する。一つのユニットにおける貴金属粒子2の凝集前後の一例を模式的に図3(a)及び、(b)に示す。

【0018】

ここに、一つのユニット内で貴金属粒が凝集した場合に、凝集した貴金属粒の粒径が10[nm]以下であれば、充分な触媒活性を示し、凝集による触媒活性の劣化を抑制することができる。図4は、触媒活性を有する貴金属としての白金やパラジウムについて、貴金属粒子径と貴金属表面積との関係を示すグラフである。なお、同図では貴金属が白金の場合とパラジウムの場合と、ほぼ同じ曲線を示すので、一つの曲線として示している。同図から明らかなように、貴金属の粒子径が10[nm]以下であれば粒子表面積が大きく、十分な活性が得られるので、凝集による触媒活性の劣化を抑制することができる。

【0019】

図5は、触媒活性を有する貴金属としての白金やパラジウムについて、貴金属粒子径と貴金属の原子数との関係を示すグラフである。なお、同図では貴金属が白金の場合とパラジウムの場合と、ほぼ同じ曲線を示すので、一つの曲線として示している。同図から明らかなように、貴金属の粒子径が10[nm]であるときの原子数は約48000個であり、この値をモル数に換算すると約8×10−20モル以下の量になる。

【0020】

これらの観点から、ユニットU1〜U6のいずれの態様であっても、ユニット内の貴金属量を制限し、8×10−20モル以下の量とすることで、ユニット内で1個に凝集しても、触媒活性の劣化を抑制することができる。

【0021】

ユニット内に含まれる貴金属量を8×10−20モル以下に低減する手段としては、第1の化合物3の貴金属粒子2の担持濃度を下げること、又は貴金属粒子2を担持した第1の化合物3の粒径を小さくすることの、2つの手段が存在する。本発明では、これらの手段に限定しないが、実際の触媒製造を考えた場合には、前者の担持濃度を下げる方法では、所定の排気ガス浄化触媒の性能を維持するためには触媒粉末をコートしたハニカム担体の容積を増やさなければならず、したがって、触媒のコート量が通常の一桁多いようなコート量をハニカム担体へコートする必要があるため、現実的ではない。

【0022】

第1の化合物3の粒径に関して、最大粒径は、2[μm]とすることが好ましい。第1の化合物3は、貴金属粒子2と接触して貴金属粒子2の移動を抑制するアンカー材としての機能を有している。このアンカー材のアンカー効果は、第1の化合物3自身の大きさに影響を受けることを発明者らは見出した。従来の触媒粉末のように、単に粉末状の第1の化合物、例えばセリアなどに貴金属を含浸担持し、アルミナ中に分散させても上記の充分な貴金属凝集抑制効果を発揮することが難しい。例えば、従来のボールミルなどによる粉砕製法で第1の化合物3の粒子を得る場合には,最小でも2〜3[μm]の粒径までしか得られない。このような粒径の第1の化合物3粒子に貴金属粒子2を担持させる場合に、実際のコージェライトハニカム担体へのコート量上限及び使用貴金属量から定められる量で貴金属粒子2を第1の化合物3粒子に担持させると、高温、長時間での使用により、貴金属粒子2が数十[nm]にまで凝集し、触媒活性が劣化してしまう。したがって、実際の触媒に適用する際には、第2の化合物4により隔てられた区画内に含まれる第1の化合物3が、最大粒子径が2[μm]以下の粒子径であることが好ましい。

【0023】

第1の化合物3の粒子を各種の製法で製造したときに、得られた第1の化合物3の粒子径にはばらつきがあり、製造条件に応じた所定の粒度分布を有している。そのため、第1の化合物3の粒子径は、平均粒子径で表されることがある。本発明の実施形態に係る排気ガス浄化用触媒において、第2の化合物4により隔てられた区画内に含まれる第1の化合物3の好ましい平均粒子径は、50[nm]以下である。第1の化合物3の平均粒子径が50[nm]を超える場合には、アンカー材である第1の化合物に担持される貴金属粒子2の量が増え、貴金属粒子2間の距離が短くなって、貴金属粒子2の凝集が促進される。

【0024】

第1の化合物3の、より好ましい平均粒子径は、30[nm]以下である。図6は、第2の化合物4により隔てられた区画内に第1の化合物3を単体で含む触媒粉末の模式図である。

【0025】

上記触媒粉末1は、図6に示した実施形態においては、貴金属粒子(PM)2と、貴金属粒子2と接触し、貴金属粒子2の移動を抑制する第1の化合物(アンカー材)3と、貴金属粒子2と第1の化合物(アンカー材)3を内包し、貴金属粒子2の移動を抑制すると共に、第1の化合物(アンカー材)3同士の接触に伴う第1の化合物(アンカー材)3の凝集を抑制する第2の化合物4と、助触媒成分として含まれている遷移金属化合物5からなり、第1の化合物(アンカー材)3の平均粒子径は30[nm]以下に調製されている。

【0026】

すなわち、図6に示した触媒粉末1は、貴金属粒子2と第1の化合物(アンカー材)3を第2の化合物4で覆うことにより、貴金属粒子2の移動と同時に第1の化合物(アンカー材)3同士の凝集も抑制する。従って、上記触媒粉末1によれば、製造コストや環境負荷を大きくすることなく、第1の化合物(アンカー材)3による貴金属粒子2の活性向上効果を維持することができる。

【0027】

そして、第1の化合物3の平均粒子径が30[nm]以下であることにより、本実施形態の触媒粉末1は、貴金属粒子2の凝集をいっそう抑制することができる。第1の化合物3の平均粒子径の最適範囲は、5〜15[nm]程度である。第1の化合物3の平均粒子径の下限は、特に限定するものではないが、分析機器(例えばXRD)によって第1の化合物3の結晶構造が同定できる大きさとして5[nm]以上とすることができる。

【0028】

図1、図2又は図6に示した触媒粉末において、貴金属粒子2の第1の化合物3への吸着エネルギーがEaであり、貴金属粒子2の第2の化合物4への吸着安定化エネルギーがEbであるとき、EaがEbよりも小さい値であること(Ea<Eb)が好ましい。発明者らは、第1の化合物3の機能としてのアンカー効果が、吸着エネルギーの差に影響を受けることを発明者らは見出した。すなわち、貴金属粒子2の第1の化合物3への吸着エネルギーEaが、貴金属粒子2の第2の化合物4への吸着安定化エネルギーEbよりも小さいことにより、貴金属粒子2が、第2の化合物4に移動するのを抑制することができ、これにより、貴金属粒子2が凝集するのをいっそう抑制することができる。

【0029】

より好ましくは、貴金属粒子2の第1の化合物3への吸着エネルギーEaと、貴金属粒子2の第2の化合物4への吸着安定化エネルギーEbとの差(Eb−Ea)が、10.0cal/molを超えることである。この吸着エネルギー差が10.0cal/molを超えることにより、貴金属粒子2が、第2の化合物4に移動するのをより確実に抑制することができ、第1の化合物3の機能としてのアンカー効果が、更に発揮される。

【0030】

なお、貴金属粒子2の第1の化合物3への吸着安定化エネルギーEaや、貴金属粒子2の第2の化合物4への吸着安定化エネルギーEbは、いずれも密度汎関数法を用いたシミュレーションにより算出することができる。この密度汎関数法は、多電子間の相関効果を取り入れたハミルトニアンを導入して、結晶の電子状態を予測する方法である。その原理は、系の基底状態の全エネルギーを電子密度汎関数法で表すことができるという数学的定理に基づいており、結晶の電子状態を計算する手法として信頼性が高い。本発明の触媒構造を設計するにあたり、第1の化合物3及び第2の化合物4への貴金属成分の吸着エネルギーの差を実際測定することは難しく、所望の吸着エネルギーが得られる組み合わせを予測するための手法が必要となる。ここで、密度汎関数法は、酸化物等からなる第1の化合物3や第2の化合物4と触媒成分との界面における電子状態を予測するのに適しており、実際にシミュレーション値を基に選択した貴金属と化合物の組み合わせを基に設計した、本実施形態の触媒構造は、貴金属の粗大化が生じず、高温耐久後も高い浄化性能を維持することが確認されている。このような密度汎関数法を用いたシミュレーションのための解析ソフトウェアは市販されており、解析ソフトの計算条件の一例として以下に示す。

【0031】

プリ/ポスト:Materials studio3.2 (Accelrys社)、ソルバ:DMol3 (Accelrys社)、温度:絶対零度、近似:GGA近似。

【0032】

次に、貴金属粒子2と、この貴金属粒子2を担持する第1の化合物3とからなる複合粒子は、その複合粒子のサイズ(複合粒子の平均粒径)Daと、この複合粒子を内包する第2の化合物4に形成されている細孔の平均細孔径Dbとが、次の不等式Db<Daの関係を満たすことが好ましい。不等式Db<Daは、貴金属粒子2と第1の化合物3とからなる複合粒子のユニットの平均粒径Daが、第2の化合物4に形成されている空隙の平均径Daよりも大きいことを意味している。換言すれば、複合粒子のサイズDaと平均細孔径Dbの比で表すと、Da/Db>1であることが好ましい。Da/Db>1であることにより、貴金属粒子2と第1の化合物3との複合粒子が、第2の化合物4に形成されている細孔を通して移動することが抑制される。したがって、第2の化合物による包接効果の低下が抑制される。この効果は発明者らの実験により確認されている。図7は、複合粒子のサイズDaと平均細孔径Dbの比Da/Dbを横軸に、第1の化合物としてのCeO2の結晶成長比及び排気耐久試験後の貴金属粒子としてのPtの表面積を縦軸にして、これらの関係を示すグラフである。図7から、Da/Dbが1以上である場合に、CeO2の結晶成長比が顕著に低下し、すなわち、CeO2の焼結が少ないので包接効果が大きく、また、耐久試験後のPtの表面積が大きく維持され、すなわち、Ptの凝集が少ないので触媒活性の低下が少ないことが分かる。

【0033】

次に、貴金属粒子2は{Pt,Pd,Rh}の中から選ばれる少なくとも1つの元素、第1の化合物(アンカー材)3はCeを含む酸化物がOSC能を有すると共に、貴金属粒子2(特にPt)と結合を作りやすいことが知られているので、Ceを含む酸化物、第2の化合物4は{Al,Zr}の中から選ばれる少なくとも一つの元素の酸化物であることが望ましい。また、Ceを含む酸化物はCeO2又はCeとZrの複合酸化物であることが望ましい。また、触媒粉末1は、Pt−CeO2をAl2O3で被覆したもの、又はPt−CeZrOxをAl2O3で被覆したもの、より好ましくは、Pt−CeO2をZrO2で被覆したものであるとよい。

【0034】

また、本願発明の発明者らは、貴金属粒子2の平均粒子径が2[nm]以下である場合、貴金属粒子2自身の移動によって貴金属粒子2のシンタリングが進み、逆に貴金属粒子2の平均粒子径が10[nm]以上である場合には、貴金属粒子2と排気ガスの反応性が著しく低下することを知見した。従って、貴金属粒子2の平均粒子径は2[nm]以上10[nm]以下の範囲内にあることが望ましい。

【0035】

また、本願発明の発明者らは、第1の化合物(アンカー材)3と接触している貴金属粒子2の割合が80[%]以下であると、第1の化合物(アンカー材)3上に存在しない貴金属粒子2が20[%]以上になる結果、貴金属粒子2が移動することによって貴金属粒子2のシンタリングが進むことを知見した。従って、貴金属粒子2の80[%]以上は第1の化合物(アンカー材3)に接触していることが望ましい。

【0036】

また、図6に示すように、触媒粉末1の中に、{Fe,Co,Ni,Mn}の中から選ばれる少なくとも1つの元素の遷移金属化合物(TM)5を含有させてもよい。遷移金属化合物5を形成する元素は貴金属粒子2の働きをさらに引き出す助触媒成分となるので、このような構成によれば、特に低温活性等の触媒性能を大幅に向上させることができる。

【0037】

また、第2の化合物4の中にLaを含有させてもよい。LaにはAl2O3やZrO2の耐久性を向上させる効果があるので、このような構成によれば、Al2O3やZrO2の耐熱性を向上させることができる。また、上記触媒粉末1を含むスラリーを耐火性無機担体にコーティングすることにより排気ガス浄化用触媒を構成してもよい。

【0038】

次に、本発明の排気ガス浄化用触媒中の触媒粉末の製造方法の実施形態について説明する。図8は、上記触媒粉末の製造方法の説明図である。同図の矢印より左側に図示されるように、まず、第1の化合物3に貴金属粒子2が接触した複合コロイド溶液6を調製する第1の工程を行う。次いで、同図の矢印より右側に図示されるように、この複合コロイド溶液6中の貴金属粒子2が接触した第1の化合物3の周囲に第2の化合物4を形成させる第2の工程を行う。

【0039】

第1の工程では、複合コロイドを調製することが必要である。複合コロイドを調製することにより、複合コロイド溶液6中で当該複合コロイドが均一に分散するので、貴金属粒子2が接した第1の化合物3同士が、溶液中で凝集することを抑制することができる。

【0040】

この第1の工程では、後述するようにあらかじめ第1の化合物3を分散用保護材料で包むこともできるし、また、分散用保護材料で包まなくてもよい。また、第1の化合物3に貴金属粒子を接触させる方法は、貴金属粒の還元処理でもよいし、また、他の方法でもよい。

【0041】

この第1の工程の一例を、図9の説明図を用いて説明する。図8の矢印より左側に図示されるように、まず第1の化合物3を分散用保護材料7で包むことにより第1の化合物のコロイドを調製する。この分散用保護材料7には、高分子化合物を用いることができる。次に、図9の矢印より右側に図示されるように、この分散用保護材料7で包まれた第1の化合物3のコロイドに貴金属を含有する溶液を接触させることにより第1の化合物3に貴金属粒子2が接触した複合コロイドを調製する。分散用保護材料7は、たとえば高分子化合物(ポリマー)や硝酸や酢酸などである。

【0042】

この第1の工程の別の例を、図10の説明図を用いて説明する。図10に示した例では、同図の矢印より左側に図示されるように、まず、第1の化合物3の表面上に貴金属粒子2を担持させる。次に、同図の矢印より右側に図示されるように、この貴金属粒子2を担持させた第1の化合物3を、分散用保護材料7で包むことにより第1の化合物3に貴金属粒子2が接触した複合コロイドを調製する。

【0043】

第2の工程で第1の化合物3の周囲に第2の化合物4を形成させる方法は、含浸法でもよいし、また、包接法でもよい。

【0044】

この第2の工程の一例を、図11の説明図を用いて説明する。同図に図示されるように、まず、第1の工程を経て、分散用保護材料7で包まれた複合コロイドを含む溶液に、第2の化合物の原料を加えることにより、この複合コロイドの周囲に、第2の化合物の前駆体8を形成させる。次いで、この第2の化合物の前駆体8が形成された複合コロイド溶液の固形分を分離して、焼成することにより、第2の化合物の前駆体8を第2の化合物4にする。

【0045】

本発明に係る排気ガス浄化用触媒中の触媒粉末の製造方法の実施形態を、より具体的に説明する。

【0046】

上記触媒粉末1は、平均粒子径30[nm]以下の第1の化合物(アンカー材)3をPVP(ポリビニルピロリドン)等の高分子化合物で包むことにより第1の化合物(アンカー材)3のコロイドを調製し、第1の化合物(アンカー材)3のコロイド上に平均粒子径が2[nm]以上10[nm]以下の範囲内にある貴金属塩をエタノール等の還元剤を利用して還元析出させることにより、第1の化合物(アンカー材)3に貴金属粒子2が接触したコロイド水溶液を調製することにより製造するとよい。なお、平均粒子径30[nm]以下の第1の化合物(アンカー材)3は、市販品を用いる、又は固相法,液相法,気相法により調製することができる。

【0047】

また、上記触媒粉末1は、平均粒子径が30[nm]以下の第1の化合物(アンカー材)3をPVP(ポリビニルピロリドン)等の高分子化合物で包むことにより第1の化合物(アンカー材)3のコロイドを調製し、第1の化合物(アンカー材)3のコロイド表面上に平均粒子径が2[nm]以上10[nm]以下の範囲内にある貴金属コロイドを接触させることにより複合コロイド水溶液を調製することにより製造してもよい。

【0048】

また、上記製造方法において、有機溶媒中にAIP(アルミニウムイソプロポキシド)やZIP(ジルコニウムイソプロポキシド)等の第2の化合物4の有機塩を分散させた後、有機溶媒中に調製されたコロイド水溶液を投入することにより有機塩を加水分解する工程を行ってもよい。このような製造方法によれば、コロイドの周囲に酸化物を配置することができる。

【0049】

また、上記製造方法において、溶媒中に第2の化合物4の原料無機塩を分散させ、溶媒中の無機塩を酸によって解膠した後、溶媒中にコロイド水溶液を投入する工程を行っても良い。なお、第2の化合物4がAlの酸化物である場合、上記原料無機塩はベーマイト、Zrの酸化物である場合には、硝酸Zrを用いることが望ましい。このような方法によれば、無機塩は有機塩より安価であるので、より安価にコロイドの周囲に酸化物を配置させることができる。

【0050】

次に、触媒粉末の製造方法の別の実施形態を説明する。これまで述べてきた触媒粉末の製造方法は、第1の化合物に貴金属粒子が接触した複合コロイド溶液を調製する工程を有していて、例えば、平均粒子径が30nm以下の第1の化合物を高分子化合物で包むことにより第1の化合物のコロイドを調製した後、このコロイド上で貴金属塩を還元析出させることにより複合コロイド溶液を調製等をしている。このように複合コロイド溶液を調製する理由は、一般にナノ粒子粉体が、粉末の状態では一次粒子が凝集した二次粒子の集合体となっており、その二次粒子の集合体を液中で第2の化合物の前駆体と混合しても、凝集、分離してしまい、均一に混合することが難しいからである。つまり、二次粒子を高分子化合物で包むことにより、コロイド化し、凝集を抑制することで、第2の化合物の前駆体と混合しても凝集、分離することなく、包接材としての第2の化合物中でアンカー材としての第1の化合物が分散した触媒を得ることが可能である。

【0051】

この高分子化合物による複合コロイドを用いることなく、第2の化合物の前駆体と混合し、焼成後にアンカー材としての第1の化合物の二次粒子が均一に分散した触媒を得ることができる本実施形態の製造方法は平均一次粒子径30nm以下の第1の化合物粒子が凝集している集合体を、二次粒径300nm以下まで粉砕又は分散させる工程と、この300nm以下の第1の化合物の二次粒子に貴金属粒子を担持させる工程と、この貴金属粒子を担持した第1の化合物の粒子の周囲に第2の化合物を形成する工程とを有する。

【0052】

本実施形態では、平均一次粒子径30nm以下の第1の化合物粒子が凝集して、2μm程度の二次粒子径になっている集合体を、二次粒径300nm以下、より具体的には100〜300nm程度、一例としては120nmにまで粉砕又は分散させる。この粉砕又は分散は、湿式の粉砕機又は分散機を用いることができる。本実施形態に従い、二次粒径300nm以下に粉砕又は分散した第1の化合物粒子は、液中で再凝集することなく、貴金属粒子を均一に担持することができる。また、高分子化合物からなる保護材を用いることがなくても、第2の化合物の前駆体と混合したときに、凝集、分離せず、焼成後はアンカー材としての第1の化合物の二次粒子が触媒中に均一に分散した触媒を得ることができる。

【0053】

また、高分子化合物よりなる保護材を用いて複合コロイド粒子を形成する場合には、焼成時にこの高分子化合物が燃焼して、局所的に高温になることにより、貴金属粒子が凝集し易くなるおそれがある。これに対して、本実施形態の製造方法によれば、高分子化合物よりなる保護材を用いないことから、このような懸念は生じない。また、高分子化合物は高価であるこめ、このような高分子化合物よりなる保護材を用いないことは、コストの低減にも有利である。

【0054】

平均一次粒子径30nm以下の第1の化合物粒子が凝集している集合体を、二次粒径300nm以下まで粉砕又は分散させる粉砕機又は分散機は、粒子を300nm以下に粉砕又は分散可能なものであれば、任意の装置を用いることができる。具体的には、ビーズミル、高速ホモジナイザー、高圧衝突型粉砕機などである。

【0055】

粉砕機又は分散機により、粒径300nm以下にした第1の化合物の二次粒子に貴金属粒子を担持させる工程は、幾つかの具体的態様がある。

【0056】

一つの具体的態様は、まず第1の化合物粒子の集合体に、平均粒子径30nm以下の貴金属粒子を担持させ、次に、この貴金属が担持された第1の化合物粒子の集合体を、二次粒径300nm以下まで粉砕機又は分散機により粉砕又は分散させるものである。この粉砕又は分散により、粒径300nm以下にした第1の化合物の二次粒子に貴金属粒子が担持される。この態様によって、第1の化合物の二次粒子を、第2の化合物の前駆体中に均一に分散させることが可能となる。また、この工程を経て得られた触媒粉末のCO吸着率は、貴金属粒子がPtの場合で100[g/m2-メタル]以上を得ることができる。

【0057】

別の具体的態様は、平均粒子径30nm以下の貴金属粒子を、第1の化合物粒子の集合体の粉砕又は分散工程中に当該第1の化合物粒子に担持させるものである。粉砕機又は分散機による第1の化合物粒子の集合体の粉砕又は分散工程の途中で、この粉砕機又は分散機内に貴金属粒子を加えることにより、粒径300nm以下にした第1の化合物の二次粒子に貴金属粒子が担持される。この態様によって、粉砕機又は分散機内で第1の化合物が所望の二次粒径になった状態で貴金属粒子を直接的に担持させるため、二次粒径300nm以下の第1の化合物の各二次粒子の表面に、貴金属粒子が均一に担持される。その結果、触媒の活性がより向上する。また、この工程を経て得られた触媒粉末のCO吸着率は、貴金属粒子がPtの場合で150[g/m2-メタル]以上を得ることができる。貴金属粒子を加えるタイミングは、粉砕機又は分散機による第1の化合物粒子の集合体の粉砕又は分散工程の初期段階でも良いし、中期段階でも良いし、終期段階でも良い。所望の第1の化合物の二次粒径に応じて、加えるタイミングを定めればよい。

【0058】

別の具体的態様は、平均粒子径30nm以下の貴金属粒子を、二次粒径300nm以下まで粉砕又は分散させた後に当該第1の化合物の二次粒子に担持させるものである。粉砕又は分散を終えた粉砕機又は分散機内で、あるいは粉砕機又は分散機外で、貴金属粒子を二次粒径300nm以下の第1の化合物の二次粒子に担持させる。この態様によって、粉砕又は分散によって所望の二次粒径になった状態の第1の化合物に貴金属粒子の担持を行うため、この第1の化合物の各二次粒子の表面に均一に貴金属粒子が担持される。その結果、触媒の活性がより向上する。また、この工程を経て得られた触媒粉末のCO吸着量は、貴金属粒子がPtの場合で150[g/m2-メタル]以上を得ることができる。

【0059】

(実施例)

以下、本発明を実施例に基づいて具体的に説明する。

【0060】

[触媒粉末の製造方法]

始めに、以下の表1及び表2に示す実施例1〜14、実施例20〜25及び比較例1の触媒粉末の製造方法について説明する。

【表1】

【表2】

【0061】

〔実施例1〕

実施例1では、始めに、水:エタノール=1:1の混合溶液中に界面活性剤であるポリビニルピロリドンを界面活性剤/溶媒比=0.15[mol/L比]となるように混合,攪拌した後、溶液に酢酸Ceを加えて攪拌する。そして、攪拌完了後、溶液にアンモニアを加えてさらに2時間攪拌することによりCeコロイド溶液を調製した。次に、Ceコロイド溶液にジニトロジアミンPt塩を加えた後、エタノールを加えて80[℃]まで昇温することによりPt塩を析出させる。次に、へキシレングリコール溶液中にアルミニウムイソプロポキシドを溶かした後、溶液中にPt塩を投入する。そして、エバポレータ中で溶液を減圧乾燥した後、さらに120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例1のPt,CeO2/Al2O3触媒粉末を調製した。

【0062】

なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。また、TEM観察の結果、Pt(貴金属)とCeO2(第1の化合物)の平均粒子径はそれぞれ2.3及び7[nm]であった。また、PtとCeO2の接触率は95[%]であった。なお、本実施例と以下に示す実施例及び比較例においては、接触率は、TEM−EDXを利用して50点のEDXスポット(5[nm])それぞれについてスポット内部に存在する貴金属と第1の化合物の比を測定し、測定結果から縦軸Pt[atom%]及び横軸Ce[atom%]の直線の傾きを求めることにより算出した。具体的には、Ptが3[atom%],Ceが10[atom%]である場合、PtとCeが100[%]接触していれば傾きは3/10となるので、直線の傾きが2/10である場合には接触率は67[%](={0.2/0.3}×100)となる。

【0063】

更に、この粉末のアルミナ部分の平均細孔径を測定するため、Pt/CeO2部を抜いて、同様の調製処理を行い、得られた粉末の平均細孔径は、6.2nmであった。したがって、本実施例の粉末のアルミナ部の平均細孔径も同様の数値と考える。

【0064】

〔実施例2〕

実施例2では、界面活性剤/溶媒比=0.07[mol/L比]とした以外は上記実施例1と同様の処理を行うことにより、実施例2のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ2.4及び28[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0065】

〔実施例3〕

実施例3では、界面活性剤/溶媒比=0.35[mol/L比]とした以外は上記実施例1と同様の処理を行うことにより、実施例3のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ2.4[nm]及び1[nm]以下であった。また、PtとCeO2の接触率は96[%]であった。

【0066】

〔実施例4〕

実施例4では、実施例1において120[℃]の乾燥機中で乾燥させることにより調製された触媒粉末を再度水とエタノールの混合溶液中に投入した後、溶液中にジニトロジアミンPt塩を投入する。そして、溶液を80[℃]まで昇温することによりPtを析出させた後、400[℃]の空気中で焼成することにより実施例4のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。また、エタノールを加えて溶液を80[℃]まで昇温することにより調製されたPt量と溶液を80[℃]まで昇温する工程とにより調製されたPt量の比は8:2であった。また、TEM観察の結果、PtとCeO2の平均粒子径はそれぞれ2.4及び7[nm]であった。また、PtとCeO2の接触率は82[%]であった。

【0067】

〔実施例5〕

実施例5では、エタノールを加えて溶液を80[℃]まで昇温することにより調製されたPt量と溶液を80[℃]まで昇温する工程とにより調製されたPt量の比を7:3とした以外は実施例4と同様の処理を行うことにより、実施例5のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ2.4及び7[nm]であった。また、PtとCeO2の接触率は75[%]であった。

【0068】

〔実施例6〕

実施例6では、酢酸Ceを酢酸Ce:酢酸Zr=2:1の混合塩に変更した以外は実施例1と同様の処理を行うことにより、実施例6のPt,Ce−Zr−Ox/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCe−Zr−Oxの平均粒子径はそれぞれ2.3及び11[nm]であった。また、PtとCe−Zr−Oxの接触率は93[%]であった。

【0069】

〔実施例7〕

実施例7では、アルミニウムイソプロポキシドをジルコニウムイソプロポキシドに変更した以外は実施例1と同様の処理を行うことにより実施例7のPt,CeO2/ZrO2触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ2.2及び7[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0070】

〔実施例8〕

実施例8では、へキシレングリコール溶液中にPt塩を投入した後にさらに酢酸Laを加えた以外は実施例1と同様の処理を行うことにより、実施例8のPt,CeO2/Al2O3+La触媒粉末を調製した。なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%),La−Al2O3(3wt%)であった。また、PtとCeO2の平均粒子径はそれぞれ2.3及び7[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0071】

〔実施例9〕

実施例9では、アルミニウムイソプロポキシドをジルコニウムイソプロポキシドに変更した以外は実施例8と同様の処理を行うことにより実施例9のPt,CeO2/ZrO2+La触媒粉末を調製した。なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%),ZrO2+La(3wt%)であった。また、PtとCeO2の平均粒子径はそれぞれ2.2及び7[nm]であった。また、PtとCeO2の接触率は92[%]であった。

【0072】

〔実施例10〕

実施例10では、ジニトロジアミンPt塩を硝酸Pd塩に変更した以外は実施例1と同様の処理を行うことにより実施例10のPd,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PdとCeO2の平均粒子径はそれぞれ3.5及び7[nm]であった。また、PdとCeO2の接触率は91[%]であった。

【0073】

〔実施例11〕

実施例11では、ジニトロジアミンPt塩を硝酸Rh塩に変更した以外は実施例1と同様の処理を行うことにより実施例11のRh,CeO2/ZrO2触媒粉末を調製した。なお、この触媒粉末では、RhとCeO2の平均粒子径はそれぞれ2.1及び7[nm]であった。また、RhとCeO2の接触率は92[%]であった。

【0074】

〔実施例20〕

実施例20では、界面活性剤/溶媒比=0.04[mol/L比]とした以外は上記実施例1と同様の処理を行うことにより、実施例20のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ2.3及び35[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0075】

〔実施例21〕

実施例21では、Pt塩を析出させる際にエタノールを入れない以外は上記実施例1と同様の処理を行うことにより、実施例21のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び7[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0076】

〔実施例22〕

実施例22では、Ceコロイド溶液の調製の代わりに市販のセリアコロイドゾル水溶液を用い、貴金属析出工程を行わない以外は上記実施例1と同様の処理を行うことにより、実施例22のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び48[nm]であった。また、PtとCeO2の接触率は95[%]であった。

【0077】

〔実施例23〕

実施例23では、平均粒子径が50nmの市販のナノセリア粉末に、ジニトロジアミンPt水溶液を含浸担持し、一旦乾燥、焼成後、Pt(0.3%)/セリア粉末を得た。得られた粉末を一旦、イオン交換水に投入し、超音波を照射し、懸濁させながら、界面活性剤として、ポリビニルピロリドンを投入し、均一になるまで、攪拌混合を行った。このようにして、セリアの平均粒子径が、50nmの粉末分散コロイド溶液を得た。一方、所定量のベーマイト粉末と、硝酸セリウム、酢酸および、イオン交換水をロータリーエバポレータに付属のナス型フラスコに投入し、一旦攪拌した後、上記コロイド溶液を滴下した。その後、ナス型フラスコをオイルバスにセットし、80℃で、真空乾燥させた。その後、400℃まで、徐々に昇温した後、1時間、空気気流中で焼成して、実施例23の触媒粉末を得た。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び50[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0078】

〔実施例24〕

実施例24では、ボールミルにて粉砕した平均粒子径2.5μmのCeO2を、溶液に加えたCeコロイド溶液を調製し、還元処理を経ないでPtを担持させた以外は上記実施例1と同様の処理を行うことにより、実施例24のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び2500[nm]であった。また、PtとCeO2の接触率は82[%]であった。

【0079】

〔実施例25〕

実施例25では、界面活性剤/溶媒比=0.0015[mol/L比]として調製したCeコロイド溶液に、貴金属担持濃度を3.0%とし、還元処理を経ないでPtを担持させた以外は上記実施例1と同様の処理を行うことにより、実施例25のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び500[nm]であった。また、PtとCeO2の接触率は73[%]であった。

【0080】

〔比較例1〕

比較例1では、活性アルミナに硝酸Ce水溶液を含浸担持し、120℃で乾燥後、400℃で空気気流中1時間焼成することで、CeO2担持アルミナ粉末を得た。この粉末に更にジニトロジアミンPt水溶液を含浸担持し、比較例1の触媒粉末を得た。この粉末の;Pt量は0.3wt%、CeO2量は10%である。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び600[nm]であった。また、PtとCeO2の接触率は11[%]であった。

【0081】

〔実施例12〕

実施例12では、始めに、水:エタノール=1:1の混合溶液中に界面活性剤であるポリビニルピロリドンを界面活性剤/溶媒比=0.15[mol/L比]となるように混合,攪拌した後、溶液に酢酸Ceを加えて攪拌する。そして、攪拌完了後、溶液にアンモニアを加えてさらに2時間攪拌することによりCeコロイド溶液を調製した。次に、Ceコロイド溶液にジニトロジアミンPt塩を加えた後、エタノールを加えて80[℃]まで昇温することによりPt塩を析出させる。次に、水中にベーマイトを分散させた後、酢酸を投入することによりpH=4とした状態でベーマイトを解膠させる。そして、ベーマイトが解膠した水中にPt塩を投入した後、120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例12のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。また、PtとCeO2の平均粒子径はそれぞれ2.4及び7[nm]であった。また、PtとCeO2の接触率は96[%]であった。

【0082】

〔実施例13〕

実施例13では、始めに、水:エタノール=1:1の混合溶液中に界面活性剤であるポリビニルピロリドンを界面活性剤/溶媒比=0.15[mol/L比]となるように混合,攪拌した後、溶液に酢酸Ceを加えて攪拌する。そして、攪拌完了後、溶液にアンモニアを加えてさらに2時間攪拌することによりCeコロイド溶液を調製し、さらにCeコロイド溶液に平均粒子径2[nm]のPtコロイドを加えることによりPt塩を析出させた。次に、へキシレングリコール溶液中にアルミニウムイソプロポキシドを溶かした後、溶液中にPt塩を投入する。そして、エバポレータ中で溶液を減圧乾燥した後、さらに120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例13のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。また、PtとCeO2の平均粒子径はそれぞれ2.2及び7[nm]であった。また、PtとCeO2の接触率は82[%]であった。

【0083】

〔実施例14〕

実施例14では、始めに、水:エタノール=1:1の混合溶液中に界面活性剤であるポリビニルピロリドンを界面活性剤/溶媒比=0.15[mol/L比]となるように混合,攪拌した後、溶液に酢酸Ceを加えて攪拌する。そして、攪拌完了後、溶液にアンモニアを加えてさらに2時間攪拌することによりCeコロイド溶液を調製し、さらにCeコロイド溶液に平均粒子径2[nm]のPtコロイドを加える。次に、水中にベーマイトを分散させた後、酢酸を投入することによりpH=4とした状態でベーマイトを解膠させた。そして、ベーマイトが解膠した水中にPt塩を投入した後、120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例12のPt,CeO2/Al2O3触媒粉末を調製した。なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。なお、この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ2.2及び7[nm]であった。また、PtとCeO2の接触率は84[%]であった。

【0084】

[排気ガス浄化用触媒の製造方法]

次に、実施例1及び比較例1の触媒粉末を用いた排気ガス浄化用触媒の実施例15〜19、比較例2について説明する。

【0085】

〔実施例15〕

実施例15では、実施例1の触媒粉末180[g],アルミナゾル20[g],水290[g],及び硝酸10[g]を磁性ボールミルに投入し、混合粉砕することにより触媒スラリーを調製した。そして、触媒スラリーをコーデェライトモノリス担体(0.12L,400セル)に付着させ、空気流によってセル内の余剰スラリーを取り除き、130[℃]で乾燥させた後、400[℃]で1時間焼成することにより、コート層100[g/L]の実施例15の排気ガス浄化用触媒を調製した。

【0086】

〔実施例16〕

実施例16では、実施例15の触媒に硝酸Feを含浸することにより実施例16の排気ガス浄化用触媒を調製した。

【0087】

〔実施例17〕

実施例17では、硝酸Feを硝酸Coに変更した以外は実施例16と同様の処理を行うことにより実施例17の排気ガス浄化用触媒を調製した。

【0088】

〔実施例18〕

実施例18では、硝酸Feを硝酸Niに変更した以外は実施例16と同様の処理を行うことにより実施例18の排気ガス浄化用触媒を調製した。

【0089】

〔実施例19〕

実施例19では、硝酸Feを硝酸Mnに変更した以外は実施例16と同様の処理を行うことにより実施例19の排気ガス浄化用触媒を調製した。

【0090】

〔比較例2〕

比較例2では、実施例1の触媒粉末の代わりに比較例1の触媒粉末を用いた以外は実施例15と同様の処理を行うことにより比較例2の排気ガス浄化用触媒を調製した。

【0091】

〔実施例26〕

実施例26では、始めに、水:エタノール=1:1の混合溶液中に界面活性剤であるポリビニルピロリドンを界面活性剤/溶媒比=0.15[mol/L比]となるように混合,攪拌した後、溶液に酢酸Ceを加えて攪拌する。そして、攪拌完了後、溶液にアンモニアを加えてさらに2時間攪拌することによりCeコロイド溶液を調製した。次に、Ceコロイド溶液にジニトロジアミンPt塩を加えた後、エタノールを加えて80[℃]まで昇温することによりPt塩を析出させる。

【0092】

一方、ベーマイトを分散させた水溶液中に、上記コロイド溶液を投入する。そして、エバポレータ中で溶液を減圧乾燥した後、さらに120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例26のPt,CeO2/Al2O3触媒粉末を調製した。

【0093】

なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。この触媒粉末では、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び50[nm]であった。また、PtとCeO2の接触率は94[%]であった。また、TEM観察の結果、Pt(貴金属)とCeO2(化合物A)の平均粒子径はそれぞれ2.3及び7[nm]であった。また、PtとCeO2の接触率は95[%]であった。

【0094】

更に、この粉末のアルミナ部分の平均細孔径を測定するため、Pt/CeO2部を抜いて、同様の調製処理を行い、得られた粉末の平均細孔径は、20.6nmであった。従って、本実施例の粉末のアルミナ部の平均細孔径も同様の数値と考える。

【0095】

〔実施例27〕

実施例27では、平均粒子径が101nmの市販のナノセリア粉末に、ジニトロジアミンPt水溶液を含浸担持し、一旦乾燥、焼成後、Pt(0.3%)/セリア粉末を得た。得られた粉末を一旦、イオン交換水に投入し、超音波を照射し、懸濁させながら、界面活性剤として、ポリビニルピロリドンを投入し、均一になるまで、攪拌混合を行った。このようにして、セリアの平均粒子径が、101nmの粉末分散コロイド溶液を得た。

【0096】

一方、ベーマイトを分散させた水溶液中に、上記コロイド溶液を投入する。そして、エバポレータ中で溶液を減圧乾燥した後、さらに120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例27のPt,CeO2/Al2O3触媒粉末を調製した。

【0097】

なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。また、TEM観察の結果、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び101[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0098】

更に、この粉末のアルミナ部分の平均細孔径を測定するため、Pt/CeO2部を抜いて、同様の調製処理を行い、得られた粉末の平均細孔径は、6.2nmであった。従って、本実施例の粉末のアルミナ部の平均細孔径も同様の数値と考える。

【0099】

〔実施例28〕

実施例28では、平均粒子径が101nmの市販のナノセリア粉末に、ジニトロジアミンPt水溶液を含浸担持し、一旦乾燥、焼成後、Pt(0.3%)/セリア粉末を得た。得られた粉末を一旦、イオン交換水に投入し、超音波を照射し、懸濁させながら、界面活性剤として、ポリビニルピロリドンを投入し、均一になるまで、攪拌混合を行った。このようにして、セリアの平均粒子径が、101nmの粉末分散コロイド溶液を得た。

【0100】

一方、ベーマイトを分散させた水溶液中に、上記コロイド溶液を投入する。そして、エバポレータ中で溶液を減圧乾燥した後、さらに120[℃]の乾燥機中で乾燥させることにより触媒粉末を調製する。そして最後に、400[℃]の空気中で触媒粉末を焼成することにより実施例28のPt,CeO2/Al2O3触媒粉末を調製した。

【0101】

なお、この触媒粉末の組成はPt(0.3wt%),CeO2(10%)であった。また、TEM観察の結果、PtとCeO2の平均粒子径はそれぞれ1.5[nm]以下及び101[nm]であった。また、PtとCeO2の接触率は94[%]であった。

【0102】

更に、この粉末のアルミナ部分の平均細孔径を測定するため、Pt/CeO2部を抜いて、同様の調製処理を行い、得られた粉末の平均細孔径は、20.6nmであった。従って、本実施例の粉末のアルミナ部の平均細孔径も同様の数値と考える。

【0103】

〔実施例29〕

実施例29は、排気ガス浄化用触媒を製造するにあたり、第1の化合物の二次粒子の集合体を、分散機を用いて分散させることにより、複合コロイド溶液を調製することなく製造した例であり、なかでも、貴金属粒子を第1の化合物の二次粒子の集合体に担持させた後に、分散機により分散させた例である。

【0104】

まず、Pt粒子を第1の化合物であるCeO2の微細二次粒子に担持させるために、Ce−Zr−Ox化合物粉末を水中に分散させ、ジニトロジアミンPt硝酸酸性溶液を滴下し、攪拌した。次いで、蒸発乾固の後に400℃で1時間の空気気流中で焼成した。焼成された粉末は、貴金属粒子と第1の化合物の二次粒子の集合体であり、平均粒径は2μmであった。

【0105】

得られた粉末を市販のビーズミル(ビーズ径0.3mm)によって分散させ、平均粒径を120nmとした。

【0106】

分散させた二次粒子を含むスラリと、予め硝酸溶液で解膠したベーマイトスラリとを混合し、ホモジナイザ等で強力に攪拌した。攪拌後のスラリをスプレードライ等により乾燥させた。

【0107】

乾燥させた粉末を550℃で3時間、空気気流中で焼成しPt/CeO2/Al2O3触媒を得た。

【0108】

〔実施例30〕

実施例30は、実施例29と同様に、排気ガス浄化用触媒を製造するにあたり、第1の化合物の二次粒子の集合体を、分散機を用いて分散させることにより、複合コロイド溶液を調製することなく製造した例であり、なかでも、第1の化合物の二次粒子の集合体を分散させた後に、貴金属粒子を担持させた例である。

【0109】

まず、Ce−Zr−Ox化合物粉末を水中に分散させ、市販のビーズミル(ビーズ径0.3mm)にて120nm程度に分散させた。次に、このビーズミル内にジニトロジアミンPt硝酸酸性溶液を滴下し、さらに分散を行った。

【0110】

分散させた二次粒子を含むスラリと、予め硝酸溶液で解膠したベーマイトスラリとを混合し、ホモジナイザ等で強力に攪拌した。攪拌後のスラリをスプレードライ等により乾燥させた。

【0111】

乾燥させた粉末を550℃で3時間、空気気流中で焼成しPt/CeO2/Al2O3触媒を得た。

【0112】

〔実施例31〕

実施例31は、実施例30と同様に、排気ガス浄化用触媒を製造するにあたり、第1の化合物の二次粒子の集合体を、分散機を用いて分散させることにより、複合コロイド溶液を調製することなく製造した例であり、また、第1の化合物の二次粒子の集合体を分散させた後に、貴金属粒子を担持させた例である。かつ、この貴金属粒子の担持を、分散機外で行った例である。

【0113】

まず、Ce−Zr−Ox化合物粉末を水中に分散させ、市販のビーズミル(ビーズ径0.3mm)にて120nm程度に分散させた。分散させたのち、スラリをビーカに移し攪拌を続けた。このビーカにジニトロジアミンPt硝酸酸性溶液を滴下し、さらに攪拌を続けた。

【0114】

分散させた二次粒子を含むスラリと、予め硝酸溶液で解膠したベーマイトスラリとを混合し、ホモジナイザ等で強力に攪拌した。攪拌後のスラリをスプレードライ等により乾燥させた。

【0115】

乾燥させた粉末を550℃で3時間、空気気流中で焼成しPt/CeO2/Al2O3触媒を得た。

【0116】

〔実施例32〕

実施例32は、実施例29と同様に、排気ガス浄化用触媒を製造するにあたり、第1の化合物の二次粒子の集合体を、分散機を用いて分散させることにより、複合コロイド溶液を調製することなく製造した例であり、なかでも、第1の化合物の二次粒子の集合体を分散させる前に、貴金属粒子を分散機に加えて、分散機内で第1の化合物を分散させながら貴金属粒子を担持させた例である。

【0117】

まず、Zr−La−Ox化合物粉末を水中に分散させ、市販のビーズミル(ビーズ径0.3mm)に投入した。また、ジニトロジアミンPt硝酸酸性溶液を同様にビーズミルに加え、ビーズミル内で分120nm程度に分散を行った。

【0118】

分散させた二次粒子を含むスラリと、予め硝酸溶液で解膠したベーマイトスラリとを混合し、ホモジナイザ等で強力に攪拌した。攪拌後のスラリをスプレードライ等により乾燥させた。

【0119】

乾燥させた粉末を550℃で3時間、空気気流中で焼成しPt/CeO2/Al2O3触媒を得た。

【0120】

[耐久試験]

次に、実施例1〜32及び比較例1〜2の排気ガス浄化用触媒それぞれについて、耐久試験を行った結果を説明する。

【0121】

〔試験方法〕

上記実施例1〜14、実施例20〜25、実施例29〜32及び比較例1の触媒粉末については、900[℃]の大気雰囲気炉中で触媒粉末を3時間焼成する耐久試験を行い、耐久試験後の貴金属粒子の平均粒子径をTEMを用いて測定した。また、実施例15〜19及び比較例2の排気ガス浄化用触媒については、排気量3500[cc]のエンジンの排気系に実施例15〜19及び比較例2の排気ガス浄化用触媒を装着し、入口温度を800[℃]として30時間エンジンを稼働させる耐久試験を行った後、排気ガス浄化用触媒を模擬排気ガス流通装置に組み込み、以下の表3に示す組成の模擬排気ガスを流通させ、400[℃]における入口側及び出口側のHC濃度から実施例15〜19及び比較例2の排気ガス浄化用触媒それぞれの400[℃]におけるHC浄化率(ηHC)[%]を算出した。

【表3】

【0122】

〔試験結果〕

上記耐久試験の結果を表1,2及び表4に示す。

【表4】

【0123】

表1,2から明らかなように、比較例1の触媒粉末では、耐久試験前後で貴金属の平均粒子径が大きく変化(増加)しているのに対して、実施例1〜14、実施例20〜25の触媒粉末では、耐久試験前後で貴金属の平均粒子径は大きく変化していない。また、表4から明らかなように、比較例2の排気ガス浄化用触媒では、耐久試験残後でHC転化率が大幅に低下しているのに対して、実施例15〜19の排気ガス浄化用触媒では、耐久試験前後でHC転化率は大幅に低下していない。このことから、本実施例の触媒粉末及び排気ガス浄化用触媒によれば、第1の化合物による貴金属粒子の活性向上効果を維持できることが知見される。

【0124】

また、実施例5の触媒粉末のように第1の化合物と接触している貴金属の割合が80[%]以下であると、他の実施例と比較して貴金属のシンタリングが進んでいる。このことから、第1の化合物による貴金属の活性向上効果をより維持するためには、貴金属の80[%]以上は第1の化合物に接触していることが望ましいことがわかる。

【0125】

また、実施例16〜19の排気ガス浄化用触媒のように排気ガス浄化用触媒の中に{Fe,Co,Ni,Mn}の中から選ばれる少なくとも1つの元素の化合物を含有させた場合には、実施例15の排気ガス浄化用触媒のように含有させない場合と比較して耐久試験前後のHC転化率の低下率が低い。このことから、第1の化合物による貴金属の活性向上効果をより維持するためには、排気ガス浄化用触媒の中に{Fe,Co,Ni,Mn}の中から選ばれる少なくとも1つの元素の化合物を含有させることが望ましいことがわかる。

【0126】

また、実施例8及び実施例9の触媒粉末のように第2の化合物の中にLaを含有させた場合には、させない場合と比較して耐久試験前後の貴金属粒子径の変化量が小さい。このことから、第1の化合物による貴金属の活性向上効果をより維持するためには、第2の化合物の中にLaを含有させた方がよいことがわかる。

【0127】

また、実施例15、実施例26〜28について、貴金属粒子を担持した第1の化合物の複合粒子の平均粒径Daと、第2の化合物に形成されている細孔の平均細孔径Dbと、この複合粒子のサイズDaと平均細孔径Dbの比と、耐久試験後の第2の化合物の結晶成長性と、ηHCとを調べた。

【0128】

二次粒子の平均細孔径の測定は、島津製作所製のASAP2120を用いた。前処理として300℃に加熱して脱ガス処理し、1μmHgになるまで真空脱気して吸着水を除去した。また、測定とは、N2吸着法により行った。

【0129】

また、結晶成長性の測定は、耐久試験前後のサンプルをそれぞれXRDにより測定し、各々のCeO2の結晶子の径について、結晶成長=(耐久試験後の結晶子径)/(初期結晶子径)の式により算出した。装置はマックスサイエンス社製のX線回折装置(MXP18VAHF)、測定条件は、X線波長がCuKα、連続法により、5°〜90°測定範囲で、サンプリング間隔0.02、スキャン速度4°/min、電圧40kV、電流300mA、発散スリット1.0°、散乱スリット1.0°、受光スリット0.3mmで行った。

【0130】

これらの測定結果を表5に示す。

【表5】

【0131】

表5から、実施例15及び実施例26〜28はいずれも、比較例2と比較して、ηHCに優れていることがわかる。なかでも、Da/Dbの比が10以上である実施例15、実施例27及び実施例28は、第1の化合物の移動及び凝集が抑制されることから、第2の化合物の結晶成長性が小さく、より優れた排ガス浄化特性を有している。

【0132】

次に、実施例29〜32に従って製造された触媒粉末の初期粒子径と、耐久試験後の貴金属粒子の粒子径について測定した結果を表6に示す。

【表6】

【0133】

表6から、実施例29〜32に従って製造された触媒粉末についても、耐久試験後の貴金属粒子の粒径が小さく、つまり、凝集が抑制されている。この結果、優れた排気ガスの浄化性能を具備している。

【0134】

また、実施例29〜32に従って製造された触媒粉末について、CO吸着量の測定を行い、実施例29については吸着量が100[g/m2-メタル]以上、実施例30〜32については150[g/m2-メタル]以上であることが確認された。このCO吸着量の測定結果から、実施例29〜32の触媒粉末は、貴金属粒子が、第1の化合物上に分散して担持されていて、すなわち、凝集が抑制されていることが判明した。

【0135】

なお、このCO吸着量の測定は、装置として日本ベル株式会社の、BEL-METAL-3を用い、前処理条件として、まずHeが100%のガス気流中、10℃/分で400℃まで昇温し、次いで400℃において、O2が100%のガス気流中、15分間酸化処理し、次いで、Heが100%のガスにて5分間パージし、次いで400℃において、H2が40%で残部がHeのガス気流中、15分間還元処理し、次いでHeが100%のガス気流中、50℃まで降温させた。CO吸着量測定として、COが10%で残部がHeのガスをパルス的に流入させ、Ptの場合には単位吸着量(cm3/g)=総吸着量/試料重量から、CO吸着量(g/m2-メタル)=単位吸着量×214.94/Pt担持量(wt%)として求めたものである。

【0136】

以上、本発明者らによってなされた発明を適用した実施の形態について説明したが、この実施の形態による本発明の開示の一部をなす論述及び図面により本発明は限定されることはない。すなわち、上記実施の形態に基づいて当業者等によりなされる他の実施の形態、実施例及び運用技術等は全て本発明の範疇に含まれることは勿論であることを付け加えておく。

【符号の説明】

【0137】

1 触媒粉末

2 貴金属粒子(PM)

3 第1の化合物(アンカー材)

4 第2の化合物(包接材)

5 遷移金属化合物(TM)

【特許請求の範囲】

【請求項1】

内燃機関と、

前記内燃機関の排気系に装着された排気ガス浄化用触媒と、

を備えた内燃機関用排気ガス浄化システムにおいて、

前記排気ガス浄化用触媒は、触媒粉末と、触媒粉末を保持するハニカム担体と、を備え、

前記触媒粉末は、触媒活性を有する貴金属粒子と、前記貴金属粒子と接触して貴金属粒子の移動を抑制する化合物としてのアンカー材と、前記貴金属粒子と前記アンカー材との複合粒子の単体又は集合体を内包する化合物としての包接材と、からなるユニットを複数有し、

前記包接材は、アンカー材が包接材により隔てられた区画を超えて他のユニットのアンカー材と接触するのを抑制し、

前記貴金属粒子及び前記アンカー材からなる複合粒子のサイズDaと、前記包接材の平均細孔径Dbとが、Db<Daである、

ことを特徴とする内燃機関用排気ガス浄化システム。

【請求項2】

前記貴金属粒子の前記アンカー材への吸着エネルギEaと、前記貴金属粒子の前記包接材への吸着エネルギEbとが、Ea<Ebであることを特徴とする請求項1に記載の内燃機関用排気ガス浄化システム。

【請求項1】

内燃機関と、

前記内燃機関の排気系に装着された排気ガス浄化用触媒と、

を備えた内燃機関用排気ガス浄化システムにおいて、

前記排気ガス浄化用触媒は、触媒粉末と、触媒粉末を保持するハニカム担体と、を備え、

前記触媒粉末は、触媒活性を有する貴金属粒子と、前記貴金属粒子と接触して貴金属粒子の移動を抑制する化合物としてのアンカー材と、前記貴金属粒子と前記アンカー材との複合粒子の単体又は集合体を内包する化合物としての包接材と、からなるユニットを複数有し、

前記包接材は、アンカー材が包接材により隔てられた区画を超えて他のユニットのアンカー材と接触するのを抑制し、

前記貴金属粒子及び前記アンカー材からなる複合粒子のサイズDaと、前記包接材の平均細孔径Dbとが、Db<Daである、

ことを特徴とする内燃機関用排気ガス浄化システム。

【請求項2】

前記貴金属粒子の前記アンカー材への吸着エネルギEaと、前記貴金属粒子の前記包接材への吸着エネルギEbとが、Ea<Ebであることを特徴とする請求項1に記載の内燃機関用排気ガス浄化システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−52391(P2013−52391A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2012−264055(P2012−264055)

【出願日】平成24年12月3日(2012.12.3)

【分割の表示】特願2009−190530(P2009−190530)の分割

【原出願日】平成18年10月31日(2006.10.31)

【出願人】(000003997)日産自動車株式会社 (16,386)

【出願人】(507308902)ルノー エス.ア.エス. (281)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成24年12月3日(2012.12.3)

【分割の表示】特願2009−190530(P2009−190530)の分割

【原出願日】平成18年10月31日(2006.10.31)

【出願人】(000003997)日産自動車株式会社 (16,386)

【出願人】(507308902)ルノー エス.ア.エス. (281)

【Fターム(参考)】

[ Back to top ]