内燃機関用点火コイル及びその製造方法

【課題】熱硬化性樹脂に微細なクラックが発生しにくくするとともに、熱硬化性樹脂に微細なクラックが発生した場合でも、このクラックが、点火コイルの他の構成部品まで伸展してしまうことを効果的に防止することができる内燃機関用点火コイル及びその製造方法を提供すること。

【解決手段】点火コイル1は、一次コイル21及び二次コイル22と、中心コア23と、中心コア23と一次コイル21及び二次コイル22とを収容するケース3と、ケース3内の隙間に充填された熱硬化性樹脂5とを備えている。一次コイル21を巻回する一次スプール211の表面、及び二次コイル22を巻回する二次スプール221の表面には、撥油性及び絶縁性を有する機能性樹脂層6が設けられている。機能性樹脂層6が設けられた部分には、熱硬化性樹脂5が剥離したことによる微小な隙間Sが形成されている。

【解決手段】点火コイル1は、一次コイル21及び二次コイル22と、中心コア23と、中心コア23と一次コイル21及び二次コイル22とを収容するケース3と、ケース3内の隙間に充填された熱硬化性樹脂5とを備えている。一次コイル21を巻回する一次スプール211の表面、及び二次コイル22を巻回する二次スプール221の表面には、撥油性及び絶縁性を有する機能性樹脂層6が設けられている。機能性樹脂層6が設けられた部分には、熱硬化性樹脂5が剥離したことによる微小な隙間Sが形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関の燃焼室に配設するスパークプラグに、スパークを発生させるために用いる内燃機関用点火コイル及びその製造方法に関する。

【背景技術】

【0002】

エンジン等の内燃機関に用いる点火コイルは、一次コイルと、一次コイルへの通電を遮断したときに誘導起電力を発生させる二次コイルとを同心状に内外周に重ねて配置し、一次コイル及び二次コイルの軸心位置に、軟磁性材料からなる中心コアを配置している。そして、一次コイル、二次コイル及び中心コア等をケース内に配置し、このケース内の隙間をエポキシ樹脂等の熱硬化性樹脂によって充填して、この熱硬化性樹脂によって、一次コイル、二次コイル及び中心コア等の絶縁及び固着を行っている。

【0003】

例えば、特許文献1の点火コイル及びその製造方法においては、一次コイル、二次コイル及び中心コアをケース内に配置し、ケース内の隙間を熱硬化性樹脂によって充填して、点火コイルを形成している。また、この点火コイルにおいては、中心コアの磁化方向の端部である軸方向端部に配置した応力緩和部材を、独立気泡を有する発泡体から構成している。これにより、応力緩和部材から気泡が発生しにくくして、点火コイル内に充填した熱硬化性樹脂にガスが気泡として残存することを効果的に抑制している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−311716号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、点火コイル内において、一次コイル、二次コイル及び中心コアの周辺に形成される隙間の幅は狭い。そのため、この隙間に熱硬化性樹脂の充填を行う際には、この隙間を真空状態にして熱硬化性樹脂の充填を行ったとしても、微細な気泡が抜け切らずに残存するおそれがある。この場合、熱硬化性樹脂の硬化後に、微細な気泡を起点として微細なクラックが発生し、点火コイルの絶縁性能を悪化させる要因になってしまう。

【0006】

本発明は、かかる背景に鑑みてなされたもので、熱硬化性樹脂に微細なクラックが発生しにくくするとともに、熱硬化性樹脂に微細なクラックが発生した場合でも、このクラックが、点火コイルの他の構成部品まで伸展してしまうことを効果的に防止することができる内燃機関用点火コイル及びその製造方法を提供しようとして得られたものである。

【課題を解決するための手段】

【0007】

本発明の一態様は、内外周に重ねて同心状に配置された一次コイル及び二次コイルと、

該一次コイル及び二次コイルの軸心位置に配置された中心コアと、

該中心コアと上記一次コイル及び二次コイルとを収容するケースと、

該ケース内に形成された隙間に充填された熱硬化性樹脂と、を備えており、

上記一次コイルの表面、該一次コイルを巻回する一次スプールの表面、上記二次コイルの表面、該二次コイルを巻回する二次スプールの表面、上記中心コアの表面のうちの少なくともいずれかには、撥油性及び絶縁性を有する機能性樹脂層が設けられており、

該機能性樹脂層が設けられた部分には、上記熱硬化性樹脂が剥離したことによる微小な隙間が形成されていることを特徴とする内燃機関用点火コイルにある(請求項1)。

【0008】

本発明の他の態様は、内外周に重ねて同心状に配置された一次コイル及び二次コイルと、

該一次コイル及び二次コイルの軸心位置に配置された中心コアと、

該中心コアと上記一次コイル及び二次コイルとを収容するケースと、

該ケース内に形成された隙間に充填された熱硬化性樹脂と、を備える内燃機関用点火コイルを製造する方法であって、

上記一次コイルの表面、該一次コイルを巻回する一次スプールの表面、上記二次コイルの表面、該二次コイルを巻回する二次スプールの表面、上記中心コアの表面のうちの少なくともいずれかに、撥油性及び絶縁性を有する機能性樹脂層を設ける樹脂層形成工程と、

上記中心コアと上記一次コイル及び二次コイルとを上記ケース内に収容して、コイル組付体を形成する組付工程と、

真空環境下において、上記コイル組付体の上記ケース内に形成された隙間に上記熱硬化性樹脂を充填する充填工程と、

真空環境下において上記コイル組付体を加熱することによって、脱泡を行いながら上記熱硬化性樹脂を硬化させ、上記機能性樹脂層が設けられた部分に、上記熱硬化性樹脂の剥離を生じさせて微小な隙間を形成する加熱硬化工程と、を含むことを特徴とする内燃機関用点火コイルの製造方法にある(請求項4)。

【発明の効果】

【0009】

上記内燃機関用点火コイルにおいては、一次コイル、二次コイル、中心コア等をケース内に配置して組付を行ったコイル組付体のケース内の隙間に、熱硬化性樹脂を充填する際には、機能性樹脂層が撥油性を有することにより、この機能性樹脂層が設けられた部分に、気泡が付着することを効果的に防止することができる。

これにより、硬化後の熱硬化性樹脂内における気泡の残存を効果的に防止することができ、点火コイルにおける微細なクラックの発生を効果的に防止することができる。

また、撥油性を有する機能性樹脂層が設けられていることにより、充填された熱硬化性樹脂が硬化する際には、この熱硬化性樹脂が機能性樹脂層に接着されないようにすることができる。これにより、機能性樹脂層が設けられた部分に熱硬化性樹脂の剥離が発生し、この剥離が生じた部分に、微小な隙間(数μm〜数百μm)を形成することができる。

【0010】

この隙間の形成により、点火コイルを使用する際に、点火コイルにおける各構成部品の線膨張係数の差に起因して点火コイル内に発生する熱応力を低減させることができる。そのため、熱硬化性樹脂に微細なクラック(割れ)が発生しにくくすることができる。また、熱硬化性樹脂中に残存する微細な気泡によって熱硬化性樹脂に微細なクラックが発生した場合でも、このクラックが、一次コイル、一次スプール、二次コイル、二次スプール、中心コア等の構成部品まで伸展してしまうことを効果的に防止することができる。

【0011】

それ故、上記内燃機関用点火コイルによれば、熱硬化性樹脂に微細なクラックが発生しにくくするとともに、熱硬化性樹脂に微細なクラックが発生した場合でも、このクラックが、点火コイルの他の構成部品まで伸展してしまうことを効果的に防止することができる。

【0012】

上記内燃機関用点火コイルの製造方法においては、組付工程を行う前に、樹脂層形成工程として、一次コイルの表面、一次スプールの表面、二次コイルの表面、二次スプールの表面、中心コアの表面のうちの少なくともいずれかに、撥油性及び絶縁性を有する機能性樹脂層を設ける。これにより、組付工程及び充填工程を行った後、加熱硬化工程において、脱泡を行いながら熱硬化性樹脂を硬化させる際には、熱硬化性樹脂内に発生する気泡が、機能性樹脂層の表面に付着しにくくすることができる。そのため、硬化後の熱硬化性樹脂内における気泡の残存を効果的に防止することができ、点火コイルにおける微細なクラックの発生を効果的に防止することができる。

【0013】

また、撥油性を有する機能性樹脂層が設けられていることにより、充填された熱硬化性樹脂が硬化する際には、この熱硬化性樹脂が機能性樹脂層に接着されないようにすることができる。これにより、機能性樹脂層が設けられた部分に熱硬化性樹脂の剥離が発生し、この剥離が生じた部分に、微小な隙間(数μm〜数百μm)を形成することができる。

それ故、上記製造方法によれば、熱硬化性樹脂に微細なクラックが発生しにくくするとともに、熱硬化性樹脂に微細なクラックが発生した場合でも、このクラックが、点火コイルの他の構成部品まで伸展してしまうことを効果的に防止することができる点火コイルを製造することができる。

【図面の簡単な説明】

【0014】

【図1】実施例にかかる、内燃機関用点火コイルを示す断面図。

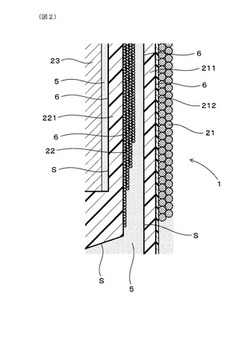

【図2】実施例にかかる、内燃機関用点火コイルの一部を拡大して示す断面図。

【図3】実施例にかかる、機能性樹脂層が形成された部分の周辺を拡大して示す説明図。

【図4】実施例にかかる、コイル組付体のケース内の隙間に充填された熱硬化性樹脂から脱泡が行われる状態を示す断面図。

【図5】実施例にかかる、凹凸面に対して機能性樹脂層が形成された部分の周辺を拡大して示す説明図。

【図6】実施例にかかる、他の内燃機関用点火コイルの一部を拡大して示す断面図。

【発明を実施するための形態】

【0015】

上述した内燃機関用点火コイル及びその製造方法における好ましい実施の形態につき説明する。

上記内燃機関用点火コイル及びその製造方法においては、上記一次スプール、二次スプール、中心コアには、樹脂又はゴムからなる応力緩和用の部材を設けることができる。この場合には、機能性樹脂層は、応力緩和用の部材の表面に設けることができる。

【0016】

また、上記内燃機関用点火コイルにおいて、上記機能性樹脂層は、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方に設けられており、上記機能性樹脂層が設けられた、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方は、凹凸面に形成されていてもよい(請求項2)。

また、上記内燃機関用点火コイルの製造方法において、上記樹脂層形成工程においては、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方に上記機能性樹脂層を設け、上記樹脂層形成工程を行う前には、上記機能性樹脂層を設ける、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方にショットブラスト加工を行って、凹凸面を形成する加工工程を行ってもよい(請求項5)。

【0017】

これらの場合には、凹凸面を形成した、一次スプールの表面と二次スプールの表面との少なくとも一方に、機能性樹脂層を付着しやすくすることができる。また、スプールの表面の凹凸に倣って機能性樹脂層を設けることにより、機能性樹脂層の表面も凹凸面に形成することができる。これにより、脱泡を行いながら熱硬化性樹脂の硬化を行う際に、気泡が凹凸面の凸部に当たることにより、気泡が機能性樹脂層の表面に、より付着しにくくすることができる。

なお、ショットブラスト加工とは、投射材と呼ばれる多数の粒体を被加工物である一次スプール(又は二次スプール)に衝突させ、一次スプール(又は二次スプール)の表面に多数の凹凸を形成する加工のことをいう。

【0018】

また、上記機能性樹脂層は、撥油性及び絶縁性を有する、フッ素系又はシリコーン系の樹脂もしくはゴムによって構成されていてもよい(請求項3、6)。

この場合には、熱硬化性樹脂を硬化させる際における、機能性樹脂層への気泡の付着防止効果、及び硬化した熱硬化性樹脂が機能性樹脂層から剥離する効果をより高めることができる。

【実施例】

【0019】

以下に、内燃機関用点火コイル及びその製造方法にかかる実施例につき、図面を参照して説明する。

図1には、内燃機関用点火コイル1(以下、単に点火コイル1という。)を断面にして示す。

同図に示すごとく、点火コイル1は、内外周に重ねて同心状に配置された一次コイル21及び二次コイル22と、一次コイル21及び二次コイル22の軸心位置に配置された中心コア23と、中心コア23と一次コイル21及び二次コイル22とを収容するケース3と、ケース3内に形成された隙間に充填された熱硬化性樹脂5とを備えている。

【0020】

図2には、点火コイル1の一部を拡大して示し、図3には、機能性樹脂層6が形成された部分の周辺を拡大して示す。

図2に示すごとく、一次コイル21を巻回する一次スプール211の表面、及び二次コイル22を巻回する二次スプール221の表面には、撥油性及び絶縁性を有する機能性樹脂層6が設けられている。図3に示すごとく、機能性樹脂層6が設けられた部分には、熱硬化性樹脂5が剥離したことによる数μm〜数百μmの微小な隙間Sが形成されている。

【0021】

本例の点火コイル1の製造方法においては、以下の各工程を行って点火コイル1を製造する。

まず、樹脂層形成工程として、一次コイル21を巻回する一次スプール211の表面、及び二次コイル22を巻回する二次スプール221の表面に、撥油性及び絶縁性を有する機能性樹脂層6を設ける。次いで、組付工程として、中心コア23と一次コイル21及び二次コイル22とをケース3内に収容して、コイル組付体10を形成する。次いで、充填工程として、真空環境下において、コイル組付体10のケース3内に形成された隙間に熱硬化性樹脂5を充填する。次いで、加熱硬化工程として、真空環境下においてコイル組付体10を加熱することによって、脱泡を行いながら熱硬化性樹脂5を硬化させ、機能性樹脂層6が設けられた部分に、熱硬化性樹脂5の剥離を生じさせて微小な隙間Sを形成する。

【0022】

以下に、本例の内燃機関用点火コイル1及びその製造方法につき、図1〜図6を参照して詳説する。

図1に示すごとく、本例の点火コイル1は、内燃機関としてのエンジンにおけるプラグホールに配置し、プラグホールに取り付けられたスパークプラグに装着して用いるものである。

一次コイル21は、樹脂からなる一次スプール211の外周に巻回された一次巻線(マグネットワイヤ)によって形成されている。二次コイル22は、樹脂からなる二次スプール221の外周に巻回された、一次巻線よりも細い二次巻線(マグネットワイヤ)によって形成されている。二次コイル22は、一次コイル21の内周側に配置されている。なお、一次コイル21は、一次スプール211を用いずに形成することもできる。また、一次スプール211の外周には、応力緩和用のテープ212が巻き付けられている。

中心コア23は、軟磁性材料からなる多数の電磁鋼板を積層して形成されている。なお、中心コア23は、磁性粉体を圧縮成形して形成することもできる。

【0023】

ケース3は、一次コイル21、二次コイル22及び中心コア23等を収容し、プラグホール内に配置される筒状部分31と、プラグホールの外部に配置されるコネクタ部分32とによって構成されている。筒状部分31の下部には、二次巻線の高電圧巻線端部を接続する高電圧端子41、高電圧端子41に導通されるスプリング42、及びスパークプラグに装着されるプラグキャップ43が設けられている。コネクタ部分32には、点火コイル1を外部に電気接続するためのコネクタ接続部321、及び点火コイル1をエンジンに取り付けるための取付フランジ部322が設けられている。

ケース3の筒状部分31の外周には、軟磁性材料からなる電磁鋼板によって形成された外周コア24が配置されている。

熱硬化性樹脂5は、ベースとなる樹脂に硬化剤を混合して、所定の温度に加熱すると硬化するエポキシ樹脂である。

【0024】

本例の機能性樹脂層6は、撥油性及び絶縁性を有する、フッ素系又はシリコーン系の樹脂もしくはゴムによって構成されている。

フッ素系の樹脂又はゴムとしては、例えば、フロロサーフFS−1010((株)フロロテクノロジー製)、DURASURF DS1100((株)ハーベス製)、KY164(信越化学工業(株)製)、PTFE樹脂塗料(四フッ化エチレン含有)、PFA樹脂塗料(四フッ化エチレン・六フッ化プロピレン重合体含有)等を用いることができる。シリコーン系の樹脂又はゴムとしては、例えば、離型剤KS−707(信越シリコーン)(信越化学工業(株)製)を用いることができる。

【0025】

次に、本例の点火コイル1の製造方法につき詳説する。

本例の製造方法においては、まず、樹脂層形成工程として、一次スプール211の表面及び二次スプール221の表面に、撥油性及び絶縁性を有する機能性樹脂層6を設ける。本例においては、一次スプール211の表面の全体及び二次スプール221の表面の全体に機能性樹脂層6を設ける。このとき、機能性樹脂層6は、機能性樹脂材料の液体中に浸漬させた後に引き上げ、乾燥・硬化させて、所定の厚みに形成することができる。また、機能性樹脂層6は、機能性樹脂材料の液体を、噴射又は塗布し、乾燥・硬化させて、所定の厚みに形成することもできる。

【0026】

次いで、組付工程として、中心コア23を、二次コイル22を巻回した二次スプール221の内周側に配置する。また、一次コイル21を巻回した一次スプール211の内周側に、二次コイル22を巻回した二次スプール221と中心コア23とを配置する。そして、中心コア23、一次スプール211及び二次スプール221をケース3内に配置し、ケース3の外周に外周コア24を配置する。こうして、その他の構成部品の配置も行って、コイル組付体10を形成する(図1参照)。なお、同図は、コイル組付体10の隙間に熱硬化性樹脂5が充填された状態で記載している。

【0027】

次いで、充填工程として、コイル組付体10のケース3内における隙間を真空状態にする。この真空状態の形成は、コイル組付体10を、真空ポンプによって真空にした真空タンク内に配置することによって行うことができる。そして、真空環境下において、ケース3内における隙間に熱硬化性樹脂5を充填する。

次いで、加熱硬化工程として、上記真空状態を保ったまま、コイル組付体10を加熱して、熱硬化性樹脂5を硬化させる。

コイル組付体10は、その外部からの熱伝達によって加熱することができ、一次コイル21と二次コイル22との少なくとも一方に通電を行って加熱することもできる。

【0028】

図4には、加熱硬化工程において、コイル組付体10のケース3内の隙間に充填された熱硬化性樹脂から脱泡が行われる状態を示す。

加熱硬化工程において、脱泡を行いながら熱硬化性樹脂5を硬化させる際には、一次スプール211の表面と二次スプール221の表面とに機能性樹脂層6が形成されていることにより、これらの表面に気泡Kが付着しにくくすることができる。すなわち、熱硬化性樹脂5内に発生する気泡Kは、機能性樹脂層6の表面を滑って上昇しやすく、機能性樹脂層6の表面に付着しにくい。そのため、硬化後の熱硬化性樹脂5内における気泡Kの残存を効果的に防止することができ、点火コイル1における微細なクラックの発生を効果的に防止することができる。

【0029】

また、撥油性を有する機能性樹脂層6が設けられていることにより、充填された熱硬化性樹脂5が硬化する際には、この熱硬化性樹脂5が機能性樹脂層6に接着されないようにすることができる。これにより、図2、図3に示すごとく、機能性樹脂層6が設けられた部分に熱硬化性樹脂5の剥離が発生し、この剥離が生じた部分に、微小な隙間Sを形成することができる。

この隙間Sの形成により、点火コイル1を使用する際に、点火コイル1における各構成部品の線膨張係数の差に起因して点火コイル1内に発生する熱応力を低減させることができる。そのため、熱硬化性樹脂5に微細なクラック(割れ)が発生しにくくすることができる。また、熱硬化性樹脂5中に残存する微細な気泡Kによって熱硬化性樹脂5に微細なクラックが発生した場合でも、このクラックが、特に一次スプール211及び二次スプール221まで伸展してしまうことを効果的に防止することができる。

【0030】

それ故、本例の製造方法によって製造した点火コイル1によれば、熱硬化性樹脂5に微細なクラックが発生しにくくするとともに、熱硬化性樹脂5に微細なクラックが発生した場合でも、このクラックが、点火コイル1の他の構成部品まで伸展してしまうことを効果的に防止することができる。

【0031】

また、図5に示すごとく、一次スプール211の表面と二次スプール221の表面とは、ショットブラスト加工を行うことによって、凹凸面Xに形成することができる。この場合には、一次スプール211の表面と二次スプール221の表面とに、機能性樹脂層6を付着しやすくすることができる。また、各スプール211,221の表面の凹凸に倣って機能性樹脂層6を設けることにより、機能性樹脂層6の表面も凹凸面Xに形成することができる。これにより、脱泡を行いながら熱硬化性樹脂5の硬化を行う際に、気泡Kが凹凸面Xの凸部に当たることにより、気泡Kが機能性樹脂層6の表面に、より付着しにくくすることができる。

【0032】

また、図6に示すごとく、機能性樹脂層6は、一次スプール211及び二次スプール221に設ける以外にも、一次コイル(一次巻線)21及び二次コイル(二次巻線)22に設けることができる。この場合、一次コイル21及び二次コイル22は、導体部の周りに形成されたエナメル等の被覆膜の表面に、機能性樹脂層6を有することになる。この場合には、熱硬化性樹脂5に微細なクラックが発生しにくくするとともに、熱硬化性樹脂5に微細なクラックが発生した場合でも、このクラックが、特に一次コイル21及び二次コイル22まで伸展してしまうことを効果的に防止することができる。

【0033】

また、図示は省略するが、機能性樹脂層6は、一次コイル21、一次スプール211、二次コイル22、二次スプール221の各表面の全体に設けることもできる。さらに、機能性樹脂層6は、中心コア23の表面の全体に設けることもできる。

【符号の説明】

【0034】

1 内燃機関用点火コイル

21 一次コイル

22 二次コイル

221 二次スプール

23 中心コア

231 熱収縮チューブ

3 ケース

5 熱硬化性樹脂

6 機能性樹脂層

S 微小な隙間

【技術分野】

【0001】

本発明は、内燃機関の燃焼室に配設するスパークプラグに、スパークを発生させるために用いる内燃機関用点火コイル及びその製造方法に関する。

【背景技術】

【0002】

エンジン等の内燃機関に用いる点火コイルは、一次コイルと、一次コイルへの通電を遮断したときに誘導起電力を発生させる二次コイルとを同心状に内外周に重ねて配置し、一次コイル及び二次コイルの軸心位置に、軟磁性材料からなる中心コアを配置している。そして、一次コイル、二次コイル及び中心コア等をケース内に配置し、このケース内の隙間をエポキシ樹脂等の熱硬化性樹脂によって充填して、この熱硬化性樹脂によって、一次コイル、二次コイル及び中心コア等の絶縁及び固着を行っている。

【0003】

例えば、特許文献1の点火コイル及びその製造方法においては、一次コイル、二次コイル及び中心コアをケース内に配置し、ケース内の隙間を熱硬化性樹脂によって充填して、点火コイルを形成している。また、この点火コイルにおいては、中心コアの磁化方向の端部である軸方向端部に配置した応力緩和部材を、独立気泡を有する発泡体から構成している。これにより、応力緩和部材から気泡が発生しにくくして、点火コイル内に充填した熱硬化性樹脂にガスが気泡として残存することを効果的に抑制している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−311716号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、点火コイル内において、一次コイル、二次コイル及び中心コアの周辺に形成される隙間の幅は狭い。そのため、この隙間に熱硬化性樹脂の充填を行う際には、この隙間を真空状態にして熱硬化性樹脂の充填を行ったとしても、微細な気泡が抜け切らずに残存するおそれがある。この場合、熱硬化性樹脂の硬化後に、微細な気泡を起点として微細なクラックが発生し、点火コイルの絶縁性能を悪化させる要因になってしまう。

【0006】

本発明は、かかる背景に鑑みてなされたもので、熱硬化性樹脂に微細なクラックが発生しにくくするとともに、熱硬化性樹脂に微細なクラックが発生した場合でも、このクラックが、点火コイルの他の構成部品まで伸展してしまうことを効果的に防止することができる内燃機関用点火コイル及びその製造方法を提供しようとして得られたものである。

【課題を解決するための手段】

【0007】

本発明の一態様は、内外周に重ねて同心状に配置された一次コイル及び二次コイルと、

該一次コイル及び二次コイルの軸心位置に配置された中心コアと、

該中心コアと上記一次コイル及び二次コイルとを収容するケースと、

該ケース内に形成された隙間に充填された熱硬化性樹脂と、を備えており、

上記一次コイルの表面、該一次コイルを巻回する一次スプールの表面、上記二次コイルの表面、該二次コイルを巻回する二次スプールの表面、上記中心コアの表面のうちの少なくともいずれかには、撥油性及び絶縁性を有する機能性樹脂層が設けられており、

該機能性樹脂層が設けられた部分には、上記熱硬化性樹脂が剥離したことによる微小な隙間が形成されていることを特徴とする内燃機関用点火コイルにある(請求項1)。

【0008】

本発明の他の態様は、内外周に重ねて同心状に配置された一次コイル及び二次コイルと、

該一次コイル及び二次コイルの軸心位置に配置された中心コアと、

該中心コアと上記一次コイル及び二次コイルとを収容するケースと、

該ケース内に形成された隙間に充填された熱硬化性樹脂と、を備える内燃機関用点火コイルを製造する方法であって、

上記一次コイルの表面、該一次コイルを巻回する一次スプールの表面、上記二次コイルの表面、該二次コイルを巻回する二次スプールの表面、上記中心コアの表面のうちの少なくともいずれかに、撥油性及び絶縁性を有する機能性樹脂層を設ける樹脂層形成工程と、

上記中心コアと上記一次コイル及び二次コイルとを上記ケース内に収容して、コイル組付体を形成する組付工程と、

真空環境下において、上記コイル組付体の上記ケース内に形成された隙間に上記熱硬化性樹脂を充填する充填工程と、

真空環境下において上記コイル組付体を加熱することによって、脱泡を行いながら上記熱硬化性樹脂を硬化させ、上記機能性樹脂層が設けられた部分に、上記熱硬化性樹脂の剥離を生じさせて微小な隙間を形成する加熱硬化工程と、を含むことを特徴とする内燃機関用点火コイルの製造方法にある(請求項4)。

【発明の効果】

【0009】

上記内燃機関用点火コイルにおいては、一次コイル、二次コイル、中心コア等をケース内に配置して組付を行ったコイル組付体のケース内の隙間に、熱硬化性樹脂を充填する際には、機能性樹脂層が撥油性を有することにより、この機能性樹脂層が設けられた部分に、気泡が付着することを効果的に防止することができる。

これにより、硬化後の熱硬化性樹脂内における気泡の残存を効果的に防止することができ、点火コイルにおける微細なクラックの発生を効果的に防止することができる。

また、撥油性を有する機能性樹脂層が設けられていることにより、充填された熱硬化性樹脂が硬化する際には、この熱硬化性樹脂が機能性樹脂層に接着されないようにすることができる。これにより、機能性樹脂層が設けられた部分に熱硬化性樹脂の剥離が発生し、この剥離が生じた部分に、微小な隙間(数μm〜数百μm)を形成することができる。

【0010】

この隙間の形成により、点火コイルを使用する際に、点火コイルにおける各構成部品の線膨張係数の差に起因して点火コイル内に発生する熱応力を低減させることができる。そのため、熱硬化性樹脂に微細なクラック(割れ)が発生しにくくすることができる。また、熱硬化性樹脂中に残存する微細な気泡によって熱硬化性樹脂に微細なクラックが発生した場合でも、このクラックが、一次コイル、一次スプール、二次コイル、二次スプール、中心コア等の構成部品まで伸展してしまうことを効果的に防止することができる。

【0011】

それ故、上記内燃機関用点火コイルによれば、熱硬化性樹脂に微細なクラックが発生しにくくするとともに、熱硬化性樹脂に微細なクラックが発生した場合でも、このクラックが、点火コイルの他の構成部品まで伸展してしまうことを効果的に防止することができる。

【0012】

上記内燃機関用点火コイルの製造方法においては、組付工程を行う前に、樹脂層形成工程として、一次コイルの表面、一次スプールの表面、二次コイルの表面、二次スプールの表面、中心コアの表面のうちの少なくともいずれかに、撥油性及び絶縁性を有する機能性樹脂層を設ける。これにより、組付工程及び充填工程を行った後、加熱硬化工程において、脱泡を行いながら熱硬化性樹脂を硬化させる際には、熱硬化性樹脂内に発生する気泡が、機能性樹脂層の表面に付着しにくくすることができる。そのため、硬化後の熱硬化性樹脂内における気泡の残存を効果的に防止することができ、点火コイルにおける微細なクラックの発生を効果的に防止することができる。

【0013】

また、撥油性を有する機能性樹脂層が設けられていることにより、充填された熱硬化性樹脂が硬化する際には、この熱硬化性樹脂が機能性樹脂層に接着されないようにすることができる。これにより、機能性樹脂層が設けられた部分に熱硬化性樹脂の剥離が発生し、この剥離が生じた部分に、微小な隙間(数μm〜数百μm)を形成することができる。

それ故、上記製造方法によれば、熱硬化性樹脂に微細なクラックが発生しにくくするとともに、熱硬化性樹脂に微細なクラックが発生した場合でも、このクラックが、点火コイルの他の構成部品まで伸展してしまうことを効果的に防止することができる点火コイルを製造することができる。

【図面の簡単な説明】

【0014】

【図1】実施例にかかる、内燃機関用点火コイルを示す断面図。

【図2】実施例にかかる、内燃機関用点火コイルの一部を拡大して示す断面図。

【図3】実施例にかかる、機能性樹脂層が形成された部分の周辺を拡大して示す説明図。

【図4】実施例にかかる、コイル組付体のケース内の隙間に充填された熱硬化性樹脂から脱泡が行われる状態を示す断面図。

【図5】実施例にかかる、凹凸面に対して機能性樹脂層が形成された部分の周辺を拡大して示す説明図。

【図6】実施例にかかる、他の内燃機関用点火コイルの一部を拡大して示す断面図。

【発明を実施するための形態】

【0015】

上述した内燃機関用点火コイル及びその製造方法における好ましい実施の形態につき説明する。

上記内燃機関用点火コイル及びその製造方法においては、上記一次スプール、二次スプール、中心コアには、樹脂又はゴムからなる応力緩和用の部材を設けることができる。この場合には、機能性樹脂層は、応力緩和用の部材の表面に設けることができる。

【0016】

また、上記内燃機関用点火コイルにおいて、上記機能性樹脂層は、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方に設けられており、上記機能性樹脂層が設けられた、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方は、凹凸面に形成されていてもよい(請求項2)。

また、上記内燃機関用点火コイルの製造方法において、上記樹脂層形成工程においては、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方に上記機能性樹脂層を設け、上記樹脂層形成工程を行う前には、上記機能性樹脂層を設ける、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方にショットブラスト加工を行って、凹凸面を形成する加工工程を行ってもよい(請求項5)。

【0017】

これらの場合には、凹凸面を形成した、一次スプールの表面と二次スプールの表面との少なくとも一方に、機能性樹脂層を付着しやすくすることができる。また、スプールの表面の凹凸に倣って機能性樹脂層を設けることにより、機能性樹脂層の表面も凹凸面に形成することができる。これにより、脱泡を行いながら熱硬化性樹脂の硬化を行う際に、気泡が凹凸面の凸部に当たることにより、気泡が機能性樹脂層の表面に、より付着しにくくすることができる。

なお、ショットブラスト加工とは、投射材と呼ばれる多数の粒体を被加工物である一次スプール(又は二次スプール)に衝突させ、一次スプール(又は二次スプール)の表面に多数の凹凸を形成する加工のことをいう。

【0018】

また、上記機能性樹脂層は、撥油性及び絶縁性を有する、フッ素系又はシリコーン系の樹脂もしくはゴムによって構成されていてもよい(請求項3、6)。

この場合には、熱硬化性樹脂を硬化させる際における、機能性樹脂層への気泡の付着防止効果、及び硬化した熱硬化性樹脂が機能性樹脂層から剥離する効果をより高めることができる。

【実施例】

【0019】

以下に、内燃機関用点火コイル及びその製造方法にかかる実施例につき、図面を参照して説明する。

図1には、内燃機関用点火コイル1(以下、単に点火コイル1という。)を断面にして示す。

同図に示すごとく、点火コイル1は、内外周に重ねて同心状に配置された一次コイル21及び二次コイル22と、一次コイル21及び二次コイル22の軸心位置に配置された中心コア23と、中心コア23と一次コイル21及び二次コイル22とを収容するケース3と、ケース3内に形成された隙間に充填された熱硬化性樹脂5とを備えている。

【0020】

図2には、点火コイル1の一部を拡大して示し、図3には、機能性樹脂層6が形成された部分の周辺を拡大して示す。

図2に示すごとく、一次コイル21を巻回する一次スプール211の表面、及び二次コイル22を巻回する二次スプール221の表面には、撥油性及び絶縁性を有する機能性樹脂層6が設けられている。図3に示すごとく、機能性樹脂層6が設けられた部分には、熱硬化性樹脂5が剥離したことによる数μm〜数百μmの微小な隙間Sが形成されている。

【0021】

本例の点火コイル1の製造方法においては、以下の各工程を行って点火コイル1を製造する。

まず、樹脂層形成工程として、一次コイル21を巻回する一次スプール211の表面、及び二次コイル22を巻回する二次スプール221の表面に、撥油性及び絶縁性を有する機能性樹脂層6を設ける。次いで、組付工程として、中心コア23と一次コイル21及び二次コイル22とをケース3内に収容して、コイル組付体10を形成する。次いで、充填工程として、真空環境下において、コイル組付体10のケース3内に形成された隙間に熱硬化性樹脂5を充填する。次いで、加熱硬化工程として、真空環境下においてコイル組付体10を加熱することによって、脱泡を行いながら熱硬化性樹脂5を硬化させ、機能性樹脂層6が設けられた部分に、熱硬化性樹脂5の剥離を生じさせて微小な隙間Sを形成する。

【0022】

以下に、本例の内燃機関用点火コイル1及びその製造方法につき、図1〜図6を参照して詳説する。

図1に示すごとく、本例の点火コイル1は、内燃機関としてのエンジンにおけるプラグホールに配置し、プラグホールに取り付けられたスパークプラグに装着して用いるものである。

一次コイル21は、樹脂からなる一次スプール211の外周に巻回された一次巻線(マグネットワイヤ)によって形成されている。二次コイル22は、樹脂からなる二次スプール221の外周に巻回された、一次巻線よりも細い二次巻線(マグネットワイヤ)によって形成されている。二次コイル22は、一次コイル21の内周側に配置されている。なお、一次コイル21は、一次スプール211を用いずに形成することもできる。また、一次スプール211の外周には、応力緩和用のテープ212が巻き付けられている。

中心コア23は、軟磁性材料からなる多数の電磁鋼板を積層して形成されている。なお、中心コア23は、磁性粉体を圧縮成形して形成することもできる。

【0023】

ケース3は、一次コイル21、二次コイル22及び中心コア23等を収容し、プラグホール内に配置される筒状部分31と、プラグホールの外部に配置されるコネクタ部分32とによって構成されている。筒状部分31の下部には、二次巻線の高電圧巻線端部を接続する高電圧端子41、高電圧端子41に導通されるスプリング42、及びスパークプラグに装着されるプラグキャップ43が設けられている。コネクタ部分32には、点火コイル1を外部に電気接続するためのコネクタ接続部321、及び点火コイル1をエンジンに取り付けるための取付フランジ部322が設けられている。

ケース3の筒状部分31の外周には、軟磁性材料からなる電磁鋼板によって形成された外周コア24が配置されている。

熱硬化性樹脂5は、ベースとなる樹脂に硬化剤を混合して、所定の温度に加熱すると硬化するエポキシ樹脂である。

【0024】

本例の機能性樹脂層6は、撥油性及び絶縁性を有する、フッ素系又はシリコーン系の樹脂もしくはゴムによって構成されている。

フッ素系の樹脂又はゴムとしては、例えば、フロロサーフFS−1010((株)フロロテクノロジー製)、DURASURF DS1100((株)ハーベス製)、KY164(信越化学工業(株)製)、PTFE樹脂塗料(四フッ化エチレン含有)、PFA樹脂塗料(四フッ化エチレン・六フッ化プロピレン重合体含有)等を用いることができる。シリコーン系の樹脂又はゴムとしては、例えば、離型剤KS−707(信越シリコーン)(信越化学工業(株)製)を用いることができる。

【0025】

次に、本例の点火コイル1の製造方法につき詳説する。

本例の製造方法においては、まず、樹脂層形成工程として、一次スプール211の表面及び二次スプール221の表面に、撥油性及び絶縁性を有する機能性樹脂層6を設ける。本例においては、一次スプール211の表面の全体及び二次スプール221の表面の全体に機能性樹脂層6を設ける。このとき、機能性樹脂層6は、機能性樹脂材料の液体中に浸漬させた後に引き上げ、乾燥・硬化させて、所定の厚みに形成することができる。また、機能性樹脂層6は、機能性樹脂材料の液体を、噴射又は塗布し、乾燥・硬化させて、所定の厚みに形成することもできる。

【0026】

次いで、組付工程として、中心コア23を、二次コイル22を巻回した二次スプール221の内周側に配置する。また、一次コイル21を巻回した一次スプール211の内周側に、二次コイル22を巻回した二次スプール221と中心コア23とを配置する。そして、中心コア23、一次スプール211及び二次スプール221をケース3内に配置し、ケース3の外周に外周コア24を配置する。こうして、その他の構成部品の配置も行って、コイル組付体10を形成する(図1参照)。なお、同図は、コイル組付体10の隙間に熱硬化性樹脂5が充填された状態で記載している。

【0027】

次いで、充填工程として、コイル組付体10のケース3内における隙間を真空状態にする。この真空状態の形成は、コイル組付体10を、真空ポンプによって真空にした真空タンク内に配置することによって行うことができる。そして、真空環境下において、ケース3内における隙間に熱硬化性樹脂5を充填する。

次いで、加熱硬化工程として、上記真空状態を保ったまま、コイル組付体10を加熱して、熱硬化性樹脂5を硬化させる。

コイル組付体10は、その外部からの熱伝達によって加熱することができ、一次コイル21と二次コイル22との少なくとも一方に通電を行って加熱することもできる。

【0028】

図4には、加熱硬化工程において、コイル組付体10のケース3内の隙間に充填された熱硬化性樹脂から脱泡が行われる状態を示す。

加熱硬化工程において、脱泡を行いながら熱硬化性樹脂5を硬化させる際には、一次スプール211の表面と二次スプール221の表面とに機能性樹脂層6が形成されていることにより、これらの表面に気泡Kが付着しにくくすることができる。すなわち、熱硬化性樹脂5内に発生する気泡Kは、機能性樹脂層6の表面を滑って上昇しやすく、機能性樹脂層6の表面に付着しにくい。そのため、硬化後の熱硬化性樹脂5内における気泡Kの残存を効果的に防止することができ、点火コイル1における微細なクラックの発生を効果的に防止することができる。

【0029】

また、撥油性を有する機能性樹脂層6が設けられていることにより、充填された熱硬化性樹脂5が硬化する際には、この熱硬化性樹脂5が機能性樹脂層6に接着されないようにすることができる。これにより、図2、図3に示すごとく、機能性樹脂層6が設けられた部分に熱硬化性樹脂5の剥離が発生し、この剥離が生じた部分に、微小な隙間Sを形成することができる。

この隙間Sの形成により、点火コイル1を使用する際に、点火コイル1における各構成部品の線膨張係数の差に起因して点火コイル1内に発生する熱応力を低減させることができる。そのため、熱硬化性樹脂5に微細なクラック(割れ)が発生しにくくすることができる。また、熱硬化性樹脂5中に残存する微細な気泡Kによって熱硬化性樹脂5に微細なクラックが発生した場合でも、このクラックが、特に一次スプール211及び二次スプール221まで伸展してしまうことを効果的に防止することができる。

【0030】

それ故、本例の製造方法によって製造した点火コイル1によれば、熱硬化性樹脂5に微細なクラックが発生しにくくするとともに、熱硬化性樹脂5に微細なクラックが発生した場合でも、このクラックが、点火コイル1の他の構成部品まで伸展してしまうことを効果的に防止することができる。

【0031】

また、図5に示すごとく、一次スプール211の表面と二次スプール221の表面とは、ショットブラスト加工を行うことによって、凹凸面Xに形成することができる。この場合には、一次スプール211の表面と二次スプール221の表面とに、機能性樹脂層6を付着しやすくすることができる。また、各スプール211,221の表面の凹凸に倣って機能性樹脂層6を設けることにより、機能性樹脂層6の表面も凹凸面Xに形成することができる。これにより、脱泡を行いながら熱硬化性樹脂5の硬化を行う際に、気泡Kが凹凸面Xの凸部に当たることにより、気泡Kが機能性樹脂層6の表面に、より付着しにくくすることができる。

【0032】

また、図6に示すごとく、機能性樹脂層6は、一次スプール211及び二次スプール221に設ける以外にも、一次コイル(一次巻線)21及び二次コイル(二次巻線)22に設けることができる。この場合、一次コイル21及び二次コイル22は、導体部の周りに形成されたエナメル等の被覆膜の表面に、機能性樹脂層6を有することになる。この場合には、熱硬化性樹脂5に微細なクラックが発生しにくくするとともに、熱硬化性樹脂5に微細なクラックが発生した場合でも、このクラックが、特に一次コイル21及び二次コイル22まで伸展してしまうことを効果的に防止することができる。

【0033】

また、図示は省略するが、機能性樹脂層6は、一次コイル21、一次スプール211、二次コイル22、二次スプール221の各表面の全体に設けることもできる。さらに、機能性樹脂層6は、中心コア23の表面の全体に設けることもできる。

【符号の説明】

【0034】

1 内燃機関用点火コイル

21 一次コイル

22 二次コイル

221 二次スプール

23 中心コア

231 熱収縮チューブ

3 ケース

5 熱硬化性樹脂

6 機能性樹脂層

S 微小な隙間

【特許請求の範囲】

【請求項1】

内外周に重ねて同心状に配置された一次コイル及び二次コイルと、

該一次コイル及び二次コイルの軸心位置に配置された中心コアと、

該中心コアと上記一次コイル及び二次コイルとを収容するケースと、

該ケース内に形成された隙間に充填された熱硬化性樹脂と、を備えており、

上記一次コイルの表面、該一次コイルを巻回する一次スプールの表面、上記二次コイルの表面、該二次コイルを巻回する二次スプールの表面、上記中心コアの表面のうちの少なくともいずれかには、撥油性及び絶縁性を有する機能性樹脂層が設けられており、

該機能性樹脂層が設けられた部分には、上記熱硬化性樹脂が剥離したことによる微小な隙間が形成されていることを特徴とする内燃機関用点火コイル。

【請求項2】

請求項1に記載の内燃機関用点火コイルにおいて、上記機能性樹脂層は、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方に設けられており、

上記機能性樹脂層が設けられた、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方は、凹凸面に形成されていることを特徴とする内燃機関用点火コイル。

【請求項3】

請求項1又は2に記載の内燃機関用点火コイルにおいて、上記機能性樹脂層は、撥油性及び絶縁性を有する、フッ素系又はシリコーン系の樹脂もしくはゴムによって構成されていることを特徴とする内燃機関用点火コイル。

【請求項4】

内外周に重ねて同心状に配置された一次コイル及び二次コイルと、

該一次コイル及び二次コイルの軸心位置に配置された中心コアと、

該中心コアと上記一次コイル及び二次コイルとを収容するケースと、

該ケース内に形成された隙間に充填された熱硬化性樹脂と、を備える内燃機関用点火コイルを製造する方法であって、

上記一次コイルの表面、該一次コイルを巻回する一次スプールの表面、上記二次コイルの表面、該二次コイルを巻回する二次スプールの表面、上記中心コアの表面のうちの少なくともいずれかに、撥油性及び絶縁性を有する機能性樹脂層を設ける樹脂層形成工程と、

上記中心コアと上記一次コイル及び二次コイルとを上記ケース内に収容して、コイル組付体を形成する組付工程と、

真空環境下において、上記コイル組付体の上記ケース内に形成された隙間に上記熱硬化性樹脂を充填する充填工程と、

真空環境下において上記コイル組付体を加熱することによって、脱泡を行いながら上記熱硬化性樹脂を硬化させ、上記機能性樹脂層が設けられた部分に、上記熱硬化性樹脂の剥離を生じさせて微小な隙間を形成する加熱硬化工程と、を含むことを特徴とする内燃機関用点火コイルの製造方法。

【請求項5】

請求項4に記載の内燃機関用点火コイルの製造方法において、上記樹脂層形成工程においては、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方に上記機能性樹脂層を設け、

上記樹脂層形成工程を行う前には、上記機能性樹脂層を設ける、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方にショットブラスト加工を行って、凹凸面を形成する加工工程を行うことを特徴とする内燃機関用点火コイルの製造方法。

【請求項6】

請求項4又は5に記載の内燃機関用点火コイルの製造方法において、上記機能性樹脂層は、撥油性及び絶縁性を有する、フッ素系又はシリコーン系の樹脂もしくはゴムによって構成することを特徴とする内燃機関用点火コイルの製造方法。

【請求項1】

内外周に重ねて同心状に配置された一次コイル及び二次コイルと、

該一次コイル及び二次コイルの軸心位置に配置された中心コアと、

該中心コアと上記一次コイル及び二次コイルとを収容するケースと、

該ケース内に形成された隙間に充填された熱硬化性樹脂と、を備えており、

上記一次コイルの表面、該一次コイルを巻回する一次スプールの表面、上記二次コイルの表面、該二次コイルを巻回する二次スプールの表面、上記中心コアの表面のうちの少なくともいずれかには、撥油性及び絶縁性を有する機能性樹脂層が設けられており、

該機能性樹脂層が設けられた部分には、上記熱硬化性樹脂が剥離したことによる微小な隙間が形成されていることを特徴とする内燃機関用点火コイル。

【請求項2】

請求項1に記載の内燃機関用点火コイルにおいて、上記機能性樹脂層は、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方に設けられており、

上記機能性樹脂層が設けられた、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方は、凹凸面に形成されていることを特徴とする内燃機関用点火コイル。

【請求項3】

請求項1又は2に記載の内燃機関用点火コイルにおいて、上記機能性樹脂層は、撥油性及び絶縁性を有する、フッ素系又はシリコーン系の樹脂もしくはゴムによって構成されていることを特徴とする内燃機関用点火コイル。

【請求項4】

内外周に重ねて同心状に配置された一次コイル及び二次コイルと、

該一次コイル及び二次コイルの軸心位置に配置された中心コアと、

該中心コアと上記一次コイル及び二次コイルとを収容するケースと、

該ケース内に形成された隙間に充填された熱硬化性樹脂と、を備える内燃機関用点火コイルを製造する方法であって、

上記一次コイルの表面、該一次コイルを巻回する一次スプールの表面、上記二次コイルの表面、該二次コイルを巻回する二次スプールの表面、上記中心コアの表面のうちの少なくともいずれかに、撥油性及び絶縁性を有する機能性樹脂層を設ける樹脂層形成工程と、

上記中心コアと上記一次コイル及び二次コイルとを上記ケース内に収容して、コイル組付体を形成する組付工程と、

真空環境下において、上記コイル組付体の上記ケース内に形成された隙間に上記熱硬化性樹脂を充填する充填工程と、

真空環境下において上記コイル組付体を加熱することによって、脱泡を行いながら上記熱硬化性樹脂を硬化させ、上記機能性樹脂層が設けられた部分に、上記熱硬化性樹脂の剥離を生じさせて微小な隙間を形成する加熱硬化工程と、を含むことを特徴とする内燃機関用点火コイルの製造方法。

【請求項5】

請求項4に記載の内燃機関用点火コイルの製造方法において、上記樹脂層形成工程においては、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方に上記機能性樹脂層を設け、

上記樹脂層形成工程を行う前には、上記機能性樹脂層を設ける、上記一次スプールの表面と上記二次スプールの表面との少なくとも一方にショットブラスト加工を行って、凹凸面を形成する加工工程を行うことを特徴とする内燃機関用点火コイルの製造方法。

【請求項6】

請求項4又は5に記載の内燃機関用点火コイルの製造方法において、上記機能性樹脂層は、撥油性及び絶縁性を有する、フッ素系又はシリコーン系の樹脂もしくはゴムによって構成することを特徴とする内燃機関用点火コイルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−105912(P2013−105912A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249011(P2011−249011)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000004260)株式会社デンソー (27,639)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000004260)株式会社デンソー (27,639)

[ Back to top ]