内燃機関用点火コイル及び点火コイル製造方法

【課題】簡素な形状の中継導体を用いることで、電気的・構造的不具合を解消させ得る内燃機関用点火コイルを提供する。

【解決手段】

連通路下端レベルEL2は、フランジレベルEL3と、導電性ブッシュ120の露出部のレベルと、の双方に一致することとなる。このため、中継導体135は、水平方向へ板体を臨ませることで、フランジ部114の表面に沿って配置され、導電性ブッシュ120の露出部と当接されることとなる。従って、本実施例に係る中継導体135は、特許文献1のようにケース開口部116の縁116aを経由することなく、最短距離で導電性ブッシュ120に到達することとなる。本実施例に係る中継導体135は、鉛直方向AXaへの形状の簡素化・連絡距離の短縮化が図られ、この区間を導通させる際の電気抵抗値が低減される。

【解決手段】

連通路下端レベルEL2は、フランジレベルEL3と、導電性ブッシュ120の露出部のレベルと、の双方に一致することとなる。このため、中継導体135は、水平方向へ板体を臨ませることで、フランジ部114の表面に沿って配置され、導電性ブッシュ120の露出部と当接されることとなる。従って、本実施例に係る中継導体135は、特許文献1のようにケース開口部116の縁116aを経由することなく、最短距離で導電性ブッシュ120に到達することとなる。本実施例に係る中継導体135は、鉛直方向AXaへの形状の簡素化・連絡距離の短縮化が図られ、この区間を導通させる際の電気抵抗値が低減される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関用点火コイル及び点火コイル製造方法に関し、特に、鉄芯の電位を安定させる点火コイルへ適用して好適のものであり、また、其の点火コイルを製造する際に用いて好適のものである。

【背景技術】

【0002】

近年、内燃機関に取付けられる点火コイルは、プラグホールにコイル部を収容させる「ペン型コイル」、ケース頭部へコイルアセンブリを収容させる「矩形型コイル」等が広く普及している。このうち、矩形型コイルでは、小型化及び軽量化を図るため、外周鉄芯をコイルケース内へ収容させる小型矩形コイルの検討が行われている。

【0003】

特開2005−050892号公報(特許文献1)では、上述した小型矩形コイルの一例が紹介されている。かかる点火コイルは、外周コア(特許請求の範囲における外周鉄芯)と金属ブッシュ(特許請求の範囲における導電性ブッシュ)とを導通させるグランド端子(特許請求の範囲における中継導体)が設けられている。かかるグランド端子は、コイルケースの開口縁に橋架するよう配線され、これにより、コイルケースの内外を連絡させ、金属ブッシュと外周コアとを電気的に接続させている。

【0004】

そして、特許文献1の点火コイルでは、外周コアとグランド端子とを導通させ、金属ブッシュをエンジンブロックへ接触させることで、鉄芯がエンジンアースと同電位にされる。このように、特許文献1に係る点火コイルでは、外周コアがアースされることで、当該外周コアの電位変動を抑制させ、外周コア周囲の絶縁破壊及びノイズの放射等を抑えることを狙いとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−050892号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の技術によれば、コイルケースの開口縁を経由するようグランド端子が配線される為、当該グランド端子の形状が複雑化・長尺化してしまう。そして、グランド端子の形状が長尺化されてしまうと、当該端子での抵抗値の増加を招き、鉄芯で励起された電圧を瞬時にアース(エンジンアース)できなくなるとの問題が生じる。

【0007】

また、グランド端子は、樹脂との熱膨張係数が異なる為、絶縁充填樹脂(エポキシ樹脂)との接触面でクラックを発生させてしまう惧れがある。特に、特許文献1の技術によれば、グランド端子は、鉄芯から開口縁へ至るまで絶縁充填樹脂が固着している為、当該絶縁充填樹脂が固着される区間距離が長くなり、クラックの発生危険度が上昇してしまう。

【0008】

更に、特許文献1の点火コイルを製造する場合、コイルケースに鉄芯を収容させてからグランド端子を取り付けることとすると、鉄芯とグランド端子とを接触させる作業工程がコイルケース内で行われることとなる。この場合、半田・溶接等の加工工程によって鉄芯とグランド端子とを電気的に接続させようとすると、かかる加工工程での作業スペースが十分に確保できなくなるとの不具合が生じる。特に、小型矩形コイルの場合、ケース頭部(コイル収容部)の省スペース化が追及されているので、半田装置又は溶接装置等のアーム先端が接合箇所へ到達できなくなる事態も生じ得る。

【0009】

一方、鉄芯にグランド端子を予め導通固定させてから、其のアセンブリをコイルケースへ組み込ませる製造手順も考えられる。しかし、この製造手順で特許文献1の点火コイルを製造することとすると、鉄芯をコイルケースへ収容させる際にコイルケースの側壁へグランド端子を狭着させる作業を伴うので、かかる工程での作業が非常に煩雑なものとなる。

【0010】

本発明は上記課題に鑑み、簡素な形状の中継導体を用いることで、電気的・構造的不具合を解消させ得る内燃機関用点火コイルの提供を第1の目的とする。また、かかる点火コイルを非常に簡素な作業で製造し得る点火コイル製造方法の提供を第2の目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明では次のような内燃機関用点火コイルの構成とする。即ち、コイルを伴ってコイルアセンブリを形成し且つ閉磁路を形成させる鉄芯と、開口部から前記コイルアセンブリを収容させるコイル収容部及び当該コイル収容部の外部へ一体形成されたフランジ部を具備するコイルケースと、一部が露出する状態で前記フランジ部へ埋設された導電性ブッシュと、前記コイル収容部へ充填され充填樹脂境界面を形成する絶縁充填樹脂と、前記充填樹脂境界面よりも底面側に形成され前記コイル収容部の内外を連通させるケース連通部と、前記ケース連通部を経由して前記鉄芯及び前記導電性ブッシュを電気的に接続させる中継導体と、を備えることとする。

【0012】

前記ケース連通部は、前記開口部に繋がっているのが好ましく、より好ましくは、当該ケース連通部は、前記コイルケースの側面のうち、前記フランジ部と結合される側面に形成されることとする。

【0013】

好ましくは、前記コイルアセンブリは、前記ケース連通部へ配される遮蔽壁が設けられていることとする。また、前記遮蔽壁は、前記鉄芯の保護カバーと一体的に形成されると良い。

【0014】

好ましくは、前記中継導体は、前記導電性ブッシュの露出部に接触されることとする。更に、前記中継導体は、前記鉄芯を構成する各々の単位鉄芯に当接されると尚良い。

【0015】

好ましくは、前記単位鉄芯のうち中心鉄芯の中心軸は、前記フランジ部と前記コイルケースの図心とを結ぶケース対称軸に対して略平行の位置関係を形成して成り、前記中継導体は、前記ケース対称軸のフランジ側で、前記単位鉄芯の各々と当接されることとする。

【0016】

また、本発明では次のような点火コイル製造方法とすると良い。即ち、上述した発明のうち何れかに記載の内燃機関用点火コイルについて、前記中継導体を前記コイルアセンブリに固定させるコイルアセンブリ製造工程と、前記中継導体と一体化されたコイルアセンブリを前記コイルケースへ収容させ、前記中継導体の一端を前記コイル収容部の外部へ露出させる状態で当該中継導体を前記ケース連通部へ配置させるコイルアセンブリ配置工程と、によって製造されることとする。

【0017】

好ましくは、前記コイルアセンブリ配置工程は、前記中継導体と一体化されたコイルアセンブリを前記コイルケースへ収容させ、前記中継導体の一端を前記コイル収容部の外部へ露出させる状態で当該中継導体を前記ケース連通部へ配置させ、前記中継導体を前記ケース連通部へ配置させると同時に前記ケース連通部へ前記遮蔽壁を設置させる、こととすると更に良い。

【発明の効果】

【0018】

本発明に係る内燃機関用点火コイルによると、ケース連通部を経由するように中継導体が配置固定されるので、当該中継導体は、形状が非常に簡素化され、短縮化されることとなる。このため、中継導体は、低い電気抵抗値とされ、鉄芯で励起された電位を効果的にエンジンアースさせることが可能となる。

【0019】

また、中継導体は、ケース連通部を経由することによりコイルケース内での配線経路が短縮され、これに応じて、絶縁充填樹脂に固着される区間距離も短縮化される。このため、絶縁充填樹脂では、中継導体へ付着する面積が抑えられ、熱膨張に起因するクラックの発生危険度が低下する。

【0020】

本発明に係る点火コイル製造方法では、コイルアセンブリへ中継導体を一体化させてから、かかるコイルアセンブリをコイルケースへ組み込む製造手順を採用している。この工程(コイルアセンブリ配置工程)では、コイルアセンブリの組込動作と連動して中継導体がケース連通部へ配置されるため、コイルアセンブリ配置工程での作業性が改善される。

【図面の簡単な説明】

【0021】

【図1】実施例1に係る中継導体の構成を示す図。

【図2】実施例1に係るコイルアセンブリの構成を示す図。

【図3】実施例1に係るコイルケースを説明する図。

【図4】コイルケースのケース対称軸を説明する図。

【図5】実施例1に係るケース連通部の位置を説明する図。

【図6】実施例1に係る内燃機関用点火コイルの構成を示す図(遮蔽壁形成前)。

【図7】中心鉄芯の軸心方向について説明する図。

【図8】実施例1に係る内燃機関用点火コイルの構成を示す図(遮蔽壁形成後)。

【図9】充填樹脂境界面とケース連通部との位置関係を示す図。

【図10】実施例2に係るコイルアセンブリの構成を示す図。

【図11】実施例2に係るコイルケースを説明する図。

【図12】実施例2に係る内燃機関用点火コイルの構成を示す図。

【発明を実施するための形態】

【0022】

以下、図面を参照して本発明に係る実施の形態を説明する。尚、本実施の形態で説明される点火コイルは、小型矩形コイルに属するものである。

【実施例1】

【0023】

図1は、本実施例で用いられる中継導体の形状が示されている。中継導体135は、電気的な導電性と構造上の強度との両性能が要求される為、鋼材(ステンレス,チタン等)を用いると良い。また、電気導電性を向上させたい場合には、純銅又は銅合金等の銅材を用いても良い。尚、銅合金には、真鍮,リン青銅,又は,アルミニウム青銅等が含まれる。

【0024】

かかる中継導体135は、腕部135a、孔部135cが形成された環状部135b、腕部135aの他端に設けられた主面部135d、主面部135dの両脇に設けられた複数の脚部135e、が一体的に形成されている。本実施例に係る中継導体135は、主面部135dから環状部135bに至るまでの距離が最短距離となるよう、腕部135aの形状が蛇行のない板状体とされている。このように、中継導体135は、シンプルな形状とされることにより、主面部135dから環状部135bに至るまでの電気抵抗値が抑制される。

【0025】

図2は、本実施例で用いられるコイルアセンブリの構成が示されている。コイルアセンブリ130は、外周鉄芯131、これを被覆する保護カバー132、外周鉄芯と組み合わされて閉磁路を形成させる中心鉄芯133、これを被覆する保護カバー(図示なし)、ワイヤー線をボビンに巻回させ中心鉄芯133へ装着させた一次コイル134、一次コイル134に同軸的に配置されるよう当該一次コイルの外周へ装着された二次コイル136、及び、上述した中継導体135から構成される。かかるコイルアセンブリ130は、トランスとして機能し、二次コイルで高電圧(数十kV)を発生させる。

【0026】

このうち、外周鉄芯131及び中心鉄芯133は、特許請求の範囲における鉄芯に相当する。また、一次コイル133及び二次コイル136は、特許請求の範囲におけるコイルに相当し、各々が絶縁性のボビンを有し当該ボビンにワイヤー線を巻回してコイルを形成させている。以下、中心鉄芯133又は外周鉄芯131について、その各々を単位鉄芯と呼ぶことがある。

【0027】

中心鉄芯133は、一次コイル134と二次コイル136とが同軸的に装着され、その後、外周鉄芯131が組み合わされることとなる。即ち、コイルアセンブリ130は、鉄芯による閉磁路へコイルを配置形成させる為、中心鉄芯133及び外周鉄芯131に分割された鉄芯が用いられる。尚、中心鉄芯133と外周鉄芯131との結合部の一方では、図示されないマグネットが介挿されている。

【0028】

中継導体135は、図示の如く、鉄芯と当接し、この当接箇所で電気的に接続されている。かかる当接箇所では、半田接合させ、電気的な接続状態を確実なものとすると良い。また、溶接加工等を用いても良い。この他、保護カバーと鉄芯との隙間に中継導体の一部を嵌入させ、鉄芯との電気的な接続を保持させるようにしても良い。

【0029】

ここで、鉄芯アセンブリ130は、二つ以上の単位鉄芯から構成されるので、単位鉄芯同士の接触部が必ず形成されてしまう。そして、このような接触境界面では電気的な抵抗が大きくなってしまうので、一方の鉄芯のみに端子を当接させて鉄芯電圧をアースさせたとしても、アース用の端子に直接当接されていない単位鉄芯では、励起された電圧を瞬時にアースさせることが出来なくなり、ノイズやリーク電流の問題を発生させてしまう。

【0030】

そこで、本実施例に係る中継導体135では、主面部135dが外周鉄芯131に当接され、脚部135eの各々が中心鉄芯133に当接されており、後述するように環状部135bがエンジンアースされる。このため、中継導体135は、各々の単位鉄芯(中心鉄芯及び外周鉄芯)に直接当接することで、双方の単位鉄芯の鉄芯電位を瞬時にアースさせることが可能となり、ノイズ又はリーク電流といった不都合を効果的に回避させている。

【0031】

図3は、本実施例に係るコイルケースの斜視図が示されている。コイルケース110は、PPS又はPBTといった熱可塑性樹脂から成り、コイル収容部111とコネクタ部112と出力部113とフランジ部114とが一体成型されている。コイル収容部111は、一方に開口部116を有する殻状態を呈しており、其の底面に出力部113を配している。以下、出力部113と開口部116とを結ぶ仮想軸を鉛直軸AXaと定義し、当該鉛直軸のうち、開口部116が形成される方向を開口側D2と呼び、ケースの底面が形成される方向を底面側D1と呼ぶこととする。

【0032】

コネクタ112は、内部に複数の端子(電源端子,信号端子,アース端子,等)が配列され、ハーネスを介して、これら端子とECU(Engine Control Unit)とが電気的に接続される。出力部113は、高圧タワー(図示なし)と供に、エンジンブロックのプラグホール内へ収容される。この出力端子113は、内部に高圧端子が配置され、当該高圧端子は、一方でコイルアセンブリ130の二次コイルに配線接続され、他方では点火プラグ(図示なし)と電気的に接続される。

【0033】

フランジ部114は、舌片形状を呈しており、収容部111の外側且つ所定の側面に形成されている。また、フランジ部114では、所定箇所に導電性ブッシュ120を埋設固定させている。導電性ブッシュ120は、電気的な導電性と構造上の強度との両性能が要求される為、鋼材(ステンレス,硫黄開削鋼等)を用いると良い。当該導電性ブッシュ120は、筒状体に形成されており、内径部がボルト貫通穴として利用される。特に、本実施例では、導電性ブッシュ120の開口側D2と底面側D1とがフランジ部114から露出するよう、導電性ブッシュ120がフランジ部114へ埋設されている。

【0034】

図4(a)は、コイルケースを開口側D2から観察した状態が示されている。同図を説明するにあたり、コイルケースを開口側から観測した平面、即ち、プラグホールの中心軸に直行する平面を鉛直観測面と定義する。この鉛直観測面は、フランジ部114及びコネクタ部112を映し出す範囲で、当該中心軸の任意位置に設定されるものである。

【0035】

図4(a)では、コイルケース110にケース対称軸AXcが与えられている。ケース対称軸AXcは、コイルケース全体の図心G(又は、重心)を経由するものであって、フランジ部114,収容部111,及び,コネクタ部112の各々を対称形に分割する軸である。以下、ケース対称軸AXcのうち、フランジ部114が形成される方位をフランジ側Ffと呼び、コネクタ部112が形成される方位をコネクタ側Fcと呼ぶこととする。

【0036】

尚、エンジンブロックによってはボルト固定位置が各々異なる為、コイルケース110では、導電性ブッシュ120を偏心させなければならない場合がある。このような場合、コイルケース110の形状は、図4(b)に示す如く、フランジ部114が非対称形とされる。但し、かかる場合のケース対称軸AXcについても、コイルケース全体の図心Gを通過し、且つ、フランジ部114についての図心をも通過する。このように、ケース対称軸AXcは、其の両側の形状を略対称形とさせる基準線を意味する。

【0037】

図3を参照すると、コイルケース110のコイル111にケース連通部115が形成されているのが認められる。かかるケース連通部115は、コイルケース110の内外を連通させ、ここに、中継導体135が配置される。以下、図5を参照し、ケース連通部115の好ましい配置場所について説明する。尚、AXbは、ケース対称軸AXcに直行する基準軸である。

【0038】

コイルケース110は、上述の如く、コイル111の側面及び底面によって空間が形成され、当該空間へコイルアセンブリ130を収容させる。本実施例の場合、コイル111の側面は、図5に示す如く、基準軸AXbに略直行する主側面111a及び111b,ケース対称軸AXcに略直行するフランジ側面111j及びコネクタ側面111g,これらを繋げる各側面111c〜111f及び111h〜111i,が形成されている。また、コネクタ側Fcでは、側面111e,側面111f,及び,コネクタ側面111gが、コネクタ部112の構造と結合される。一方、フランジ側Ffでは、側面111h,側面111i,及び,フランジ側面111jが、フランジ部114の構造と結合されることとなる。

【0039】

このうち、フランジ側面111jには、ケース対称軸AXcと一致する状態で、ケース連通部115が配置される。かかるケース連通部115は、フランジ部114と結合される側面に形成されるので、ケース115から導電性ブッシュ120までの距離が接近し、中継導体135の経路短縮に寄与することとなる。

【0040】

図6は、コイルアセンブリを組み込んだ直後の内燃機関用点火コイル(以下、点火コイル100と呼ぶ)の状態が示されている。即ち、同図では、絶縁充填樹脂が充填される前の状態が示されている。コイルアセンブリ130は、開口部116からコイルケース110の底面側D1へ挿入され、収容部111の内部へ組み込まれる。このとき、コイルアセンブリ130は、二次コイルの端子が高圧端子に当接され、その他、コネクタ(図示なし)又はイグナイタ(図示なし)と適宜に接続される。また、コイルアセンブリ130が収容部111へ格納されると同時に、中継導体135がケース連通部115へ納められ、環状部135bと導電性ブッシュ120の露出部とが当接し、これにより、中継導体135と導電性ブッシュ120とが電気的に接続されることとなる。

【0041】

このように、中継導体135は、ケース連通部115へ配置させるだけで、鉄芯と導電性ブッシュ120とを容易に導通させ得る。特に、本実施例のように、ケース連通部115は、開口部116の縁116aで、当該開口部116と繋がった状態とされるのが好ましい。かかる形状とすることで、中継導体135を底面側D1へ移動させる際の障害構造物が排除される。このため、コイルアセンブリ130は、向きを変えることなく底面側D1へ直線的な移動が行われるだけで、中継導体135をケース連通部115の底面側D1へスライドさせることが可能となる。

【0042】

また、中継導体135は、ケース連通部115を経由するよう配置されるので、フランジ部114に結合するコイルケース110の側壁を通過することとなる。従って、中継導体135は、不要な迂回経路を辿ることなく、鉄芯と導電性ブッシュ120とを連絡させることとなる。このため、中継導体135は、其の連絡距離が短縮化され、鉄芯から導電ブッシュに至るまでの電気抵抗値を低減できる。特に、本実施例では、ケース連通部115がケース対称軸上に形成されている。このため、中継導体135は、鉄芯から導電ブッシュに至るまでの経路が、最短距離を辿ることとなる。

【0043】

図7は、鉛直観測面から点火コイルを観測した様子が示され、このうち、図7(a)は比較例に係るものであり、図7(b)は本実施例に係るものである。尚、中心軸AXmとは中心鉄芯133の長手方向を指し、ケース対称軸AXcとはケースの図心Gを通過する基準軸である。また、図中の記号Cは、中心鉄芯133と外周鉄芯131とが組合わさって形成される接合部を指す。

【0044】

図7(a)に示す如く、比較例に係る中心鉄芯133は、其の中心軸AXmがケース対称軸AXcに対して直行するように配置される。このような場合、中心鉄芯133と外周鉄芯131との接続部Cは、ケース対称軸AXcから離れてしまうので、導電性ブッシュ120からも結果的に遠ざかってしまう。特に、フランジ部114と中心鉄芯133との間に外周鉄芯131が配置される場合、この距離が更に大きくなる。

【0045】

本来、中継導体135は、中心鉄芯133と外周鉄芯131との双方へ電気的に接続させる場合、中継導体135を接続部Cの近傍に配置させると都合が良い。ところが、比較例に係る点火コイルによれば、中継導体135を接続部Cの近傍へ配置させてしまうと、ケース対称軸AXcから中継導体135が遠ざかってしまう。このため、中継導体135は、導電性ブッシュ120からも遠ざかることとなり、導電性ブッシュ120と導通させるための構造が複雑化してしまう。

【0046】

一方、本実施例に係る点火コイル100では、鉄芯の中心軸AXmがケース対称軸AXcに対して略平行とされている。そして、中継導体135は、ケース対称軸AXcのフランジ側Ffに配置されている。このため、中継導体135は、接続部Cの近傍に配された状態で、導電性ブッシュ120へ劇的に近づくこととなる。このため、中継導体135は、其の構造を簡素化・小型化させることが可能となる。特に、鉄芯の中心軸AXmをケース対称軸AXcへ接近させることで、導電性ブッシュ120と鉄芯端子135との距離が更に近くなる。このため、本実施例に係る中継導体135は、導電性ブッシュ120と鉄芯端子135とを結ぶ距離が短縮されるので、其の区間の電気抵抗値を低減させる上で非常に有利なものとなる。

【0047】

図8は、収容部111の隙間へ絶縁充填樹脂160が充填された状態、即ち、点火コイル100の完成体が示されている。点火コイル100は、絶縁充填樹脂を注入する前の工程で、ケース連通部115へ遮蔽壁140を形成又は配置させる。かかる遮蔽壁は、例えば、ケース連通部115の輪郭と合致する部品を準備しておき、当該部品をコイルケース110へ接着するようにしても良い。また、ケース連通部115へ枠体を設けて、其の枠体によって形成される空間へ変性エポキシ樹脂等を流し込むことで遮蔽壁140を形成させても良い。

【0048】

遮蔽壁140が形成された後の工程では、収容部111へ絶縁充填樹脂160が注入され、コイルアセンブリ130が含浸される。かかる絶縁充填樹脂160は、エポキシ樹脂等の熱硬化性樹脂であって絶縁性機能を発揮するものである。そして、絶縁充填樹脂160が注入された点火コイル100は、温度条件及び時間条件が管理される熱硬化炉へ投入され、これにより、コイルを覆う絶縁層が形成されることとなる。尚、本実施例では遮蔽壁がコイルケースと一体化するよう形成させているが、かかる形態に限られるものではない。例えば、絶縁充填樹脂を注入する前工程で一時的な防護壁をケースの外周に配置させ、絶縁充填樹脂が硬化された後に、この一時的に配置された防護壁を取り除くようにしても良い。

【0049】

かかる構成を具備する点火コイル100では、ECUから点火信号を受けると、これに基づいてコイルアセンブリから適宜のタイミングで高電圧を発生させ、当該高電圧を高圧端子へ印加させる。そして、点火プラグでは、かかる高電圧が印加され、ピストンのサイクルに合わせて混合気を燃焼させる。

【0050】

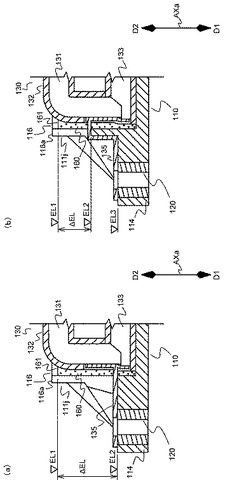

図9は、ケース基準軸AXc及び鉛直軸AXaを含む平面によって点火コイルを切断した断面図が示されている。ここで、絶縁充填樹脂160と外気とによって形成される境界を充填樹脂境界面161とし、当該充填樹脂境界面161の鉛直軸方向AXaへの高さレベルを充填境界レベルEL1とし、ケース連通部115を形成する輪郭のうち底面側D1の最到達レベルを連通路下端レベルEL2とし、フランジ部114が中継導体135と当接する面のレベルをフランジレベルEL3とし、充填境界レベルEL1から連通路下端レベルEL2までの鉛直軸方向の距離を導体配置深度ΔELと呼ぶこととする。即ち、導体配置深度ΔELは、中継導体135が配置される底面側D1への深度を表すこととなる。

【0051】

図9(a)は、本実施例に係る点火コイルの断面図が示されている。かかるコイルケース110は、ケース連通部115がフランジレベルEL3に達するよう、ケース連通部115の輪郭が形成されている。即ち、連通路下端レベルEL2とフランジレベルEL3とが一致している。

【0052】

かかる場合、連通路下端レベルEL2は、フランジレベルEL3と、導電性ブッシュ120の露出部のレベルと、の双方に一致することとなる。このため、中継導体135は、水平方向(軸AXaと垂直方向)へ板体を臨ませることで、フランジ部114の表面に沿って配置され、導電性ブッシュ120の露出部と当接されることとなる。従って、本実施例に係る中継導体135は、特許文献1のようにケース開口部116の縁116aを経由することなく、最短距離で導電性ブッシュ120に到達することとなる。このように、本実施例に係る中継導体135は、鉛直方向AXaへの形状変化の抑制・連絡距離の短縮化が図られ、これによっても、この区間を導通させる電気抵抗値の低減が実現される。

【0053】

尚、特許請求の範囲は、連通路下端レベルEL2とフランジレベルEL3とが一致している場合に限定されるものではない。具体的に説明すると、図9(b)に示すように、連通路下端レベルEL2とフランジレベルEL3とに落差が生じている場合であっても、連通路下端レベルEL2が樹脂境界レベルEL1よりも底面側D1へ配置されれば良い。即ち、特許請求の範囲における技術的思想は、充填樹脂境界面161より幾分でも底面側D1へケース連通部115を形成させることで、連通路下端レベルEL2がフランジレベルEL3に接近することとなる。このようにすることで、ケース連通部115の下端(底面側)から導電性ブッシュ120へ至る距離が短縮され、其の区間における電気抵抗値が低下することとなる。

【0054】

また、図9に示す如く、中継導体135は、開口部の縁161aを迂回しないため、鉄芯との当接箇所からコイルケース110の側壁に至る経路が劇的に短縮される。このため、中継導体135は、絶縁充填樹脂160に固着される区間距離が減少し、絶縁充填樹脂160と固着する部位でのクラックの発生危険度が低下することとなる。

【0055】

更に、本実施例に係る点火コイルは、コイルアセンブリ製造工程、コイルアセンブリ配置工程、及び、熱硬化樹脂を充填硬化させる絶縁層形成工程等によって製造される。このうち、コイルアセンブリ製造工程は、一次コイル及び二次コイルを中心鉄芯に装着し、これに外周鉄芯を組合せる。また、本実施例では、この外周鉄芯に中継導体の一部を半田付させる。このように、コイルアセンブリ製造工程は、中継導体をコイルアセンブリへ一体接合させる。

【0056】

かかる工程が終了すると、コイルアセンブリ配置工程が開始され、コイルアセンブリがコイルケースへ収容される。このとき、中継導体の一端をコイルケースの外部へ露出させつつ、当該中継導体をケース連通部へ配置させる。

【0057】

このように、本実施例に係る点火コイルの製造方法によると、コイルアセンブリに中継導体が予め一体化されているので、コイルケース内で中継導体と鉄芯とを電気的に接続させる煩雑な作業が不要となる。特に、コイルアセンブリ製造工程において中継導体と鉄芯とを半田接合等させておけば、互いの電気的接続状態が好適なものとなる。

【0058】

また、本実施例に係る点火コイルの製造方法によると、コイルアセンブリをケース収容部へセットすることで、これと同時に、ケース連通部での適宜の位置へ中継導体が配置されることとなる。このように、本製造方法によると、特許文献1にて課題とされる、中継導体をコイルケースの側面に挟着させるといった煩雑な作業も不要とされる。

【実施例2】

【0059】

以下、上述した点火コイルの変更例について説明する。尚、説明の便宜上、既に説明された同一構成箇所については、実施例1における同一符号を付し、其の構成又は作用についての説明を省略することとする。

【0060】

図10は、本実施例に係るコイルアセンブリの構成が示されている。かかるコイルアセンブリ230は、外周鉄芯用の保護カバー232に変更が加えられている。具体的に説明すると、保護カバー232には、遮蔽壁232hが新設されている。かかる遮蔽壁232hは、3方に溝部232aが形成されている。遮蔽壁232hは、保護カバーから別体となるように、コイルアセンブリ230に固定されても良い。但し、同一の金型で保護カバー232と遮蔽壁232hを一体成形させることで、製造工数の簡素化が図られる。

【0061】

図11は、本実施例に係るコイルケースが示されている。かかるコイルケース210は、ケース連通部215の形状に変更が加えられている。具体的に説明すると、ケース連通部215は、凸状辺215a〜215bによって3辺包囲されている。このうち、凸状辺215bは、中点部に欠孔215cが形成され、ここに中継導体135が配置される。また、凸状辺215a〜215bの各々は、適宜な厚さを有し、コイルアセンブリに設けられた溝部232aに嵌着される。このため、凸状辺215a〜215bは、遮蔽壁232hを介してコイルアセンブリ230を支持できるよう、強度及び嵌め合わせ公差が適宜に設定されている。

【0062】

本実施例に係る点火コイルにあっても、コイルアセンブリ製造工程、コイルアセンブリ配置工程、及び、絶縁層形成工程等によって製造される。このうち、コイルアセンブリ製造工程は、一次コイル及び二次コイルを中心鉄芯に装着し、これに外周鉄芯を組合せる。この外周鉄芯には、保護カバーと一体化された遮蔽壁232hが既に固定されている。

【0063】

かかる工程が終了すると、コイルアセンブリ配置工程が開始され、コイルアセンブリがコイルケース210へ収容される。このとき、中継導体の一端をコイルケース210の外部へ露出させつつ、当該中継導体をケース連通部へ配置させる。

【0064】

また、コイルアセンブリ配置工程では、コイルアセンブリをケース内に配置させると同時に、遮蔽壁232hがケース連通部215へ設置される(図12参照)。何故なら、本実施例に係るコイルアセンブリ230は、遮蔽壁232hが一体成型されているので、当該コイルアセンブリの動作に連動して遮蔽壁232hが底面側D1へ移動することとなる。このため、コイルアセンブリ配置工程では、ケース内にコイルアセンブリ230をセットさせることで、同時に遮蔽壁232hがケース連通部215へ設置されることとなる。

【0065】

このように、本実施例に係る点火コイルの製造方法によると、コイルアセンブリに遮蔽壁が予め一体化されているので、コイルアセンブリの装着動作と同時に遮蔽壁の設置が完了する。即ち、一つの工程で複数の作業が同時に行われる為、点火コイルにおける製造工程の簡素化が図られる。

【符号の説明】

【0066】

100 内燃機関用点火コイル, 110 コイルケース, 111 コイル収容部, 112 コネクタ, 113 出力部, 114 ブランジ部, 115 ケース連通部, 120 導電性ブッシュ, 130 鉄芯アセンブリ, 131 外周鉄芯, 132 保護カバー,133 中心鉄芯, 135 中継導体, 160 絶縁充填樹脂, 161 充填樹脂境界面, D1 底面側。

【技術分野】

【0001】

本発明は、内燃機関用点火コイル及び点火コイル製造方法に関し、特に、鉄芯の電位を安定させる点火コイルへ適用して好適のものであり、また、其の点火コイルを製造する際に用いて好適のものである。

【背景技術】

【0002】

近年、内燃機関に取付けられる点火コイルは、プラグホールにコイル部を収容させる「ペン型コイル」、ケース頭部へコイルアセンブリを収容させる「矩形型コイル」等が広く普及している。このうち、矩形型コイルでは、小型化及び軽量化を図るため、外周鉄芯をコイルケース内へ収容させる小型矩形コイルの検討が行われている。

【0003】

特開2005−050892号公報(特許文献1)では、上述した小型矩形コイルの一例が紹介されている。かかる点火コイルは、外周コア(特許請求の範囲における外周鉄芯)と金属ブッシュ(特許請求の範囲における導電性ブッシュ)とを導通させるグランド端子(特許請求の範囲における中継導体)が設けられている。かかるグランド端子は、コイルケースの開口縁に橋架するよう配線され、これにより、コイルケースの内外を連絡させ、金属ブッシュと外周コアとを電気的に接続させている。

【0004】

そして、特許文献1の点火コイルでは、外周コアとグランド端子とを導通させ、金属ブッシュをエンジンブロックへ接触させることで、鉄芯がエンジンアースと同電位にされる。このように、特許文献1に係る点火コイルでは、外周コアがアースされることで、当該外周コアの電位変動を抑制させ、外周コア周囲の絶縁破壊及びノイズの放射等を抑えることを狙いとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−050892号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の技術によれば、コイルケースの開口縁を経由するようグランド端子が配線される為、当該グランド端子の形状が複雑化・長尺化してしまう。そして、グランド端子の形状が長尺化されてしまうと、当該端子での抵抗値の増加を招き、鉄芯で励起された電圧を瞬時にアース(エンジンアース)できなくなるとの問題が生じる。

【0007】

また、グランド端子は、樹脂との熱膨張係数が異なる為、絶縁充填樹脂(エポキシ樹脂)との接触面でクラックを発生させてしまう惧れがある。特に、特許文献1の技術によれば、グランド端子は、鉄芯から開口縁へ至るまで絶縁充填樹脂が固着している為、当該絶縁充填樹脂が固着される区間距離が長くなり、クラックの発生危険度が上昇してしまう。

【0008】

更に、特許文献1の点火コイルを製造する場合、コイルケースに鉄芯を収容させてからグランド端子を取り付けることとすると、鉄芯とグランド端子とを接触させる作業工程がコイルケース内で行われることとなる。この場合、半田・溶接等の加工工程によって鉄芯とグランド端子とを電気的に接続させようとすると、かかる加工工程での作業スペースが十分に確保できなくなるとの不具合が生じる。特に、小型矩形コイルの場合、ケース頭部(コイル収容部)の省スペース化が追及されているので、半田装置又は溶接装置等のアーム先端が接合箇所へ到達できなくなる事態も生じ得る。

【0009】

一方、鉄芯にグランド端子を予め導通固定させてから、其のアセンブリをコイルケースへ組み込ませる製造手順も考えられる。しかし、この製造手順で特許文献1の点火コイルを製造することとすると、鉄芯をコイルケースへ収容させる際にコイルケースの側壁へグランド端子を狭着させる作業を伴うので、かかる工程での作業が非常に煩雑なものとなる。

【0010】

本発明は上記課題に鑑み、簡素な形状の中継導体を用いることで、電気的・構造的不具合を解消させ得る内燃機関用点火コイルの提供を第1の目的とする。また、かかる点火コイルを非常に簡素な作業で製造し得る点火コイル製造方法の提供を第2の目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明では次のような内燃機関用点火コイルの構成とする。即ち、コイルを伴ってコイルアセンブリを形成し且つ閉磁路を形成させる鉄芯と、開口部から前記コイルアセンブリを収容させるコイル収容部及び当該コイル収容部の外部へ一体形成されたフランジ部を具備するコイルケースと、一部が露出する状態で前記フランジ部へ埋設された導電性ブッシュと、前記コイル収容部へ充填され充填樹脂境界面を形成する絶縁充填樹脂と、前記充填樹脂境界面よりも底面側に形成され前記コイル収容部の内外を連通させるケース連通部と、前記ケース連通部を経由して前記鉄芯及び前記導電性ブッシュを電気的に接続させる中継導体と、を備えることとする。

【0012】

前記ケース連通部は、前記開口部に繋がっているのが好ましく、より好ましくは、当該ケース連通部は、前記コイルケースの側面のうち、前記フランジ部と結合される側面に形成されることとする。

【0013】

好ましくは、前記コイルアセンブリは、前記ケース連通部へ配される遮蔽壁が設けられていることとする。また、前記遮蔽壁は、前記鉄芯の保護カバーと一体的に形成されると良い。

【0014】

好ましくは、前記中継導体は、前記導電性ブッシュの露出部に接触されることとする。更に、前記中継導体は、前記鉄芯を構成する各々の単位鉄芯に当接されると尚良い。

【0015】

好ましくは、前記単位鉄芯のうち中心鉄芯の中心軸は、前記フランジ部と前記コイルケースの図心とを結ぶケース対称軸に対して略平行の位置関係を形成して成り、前記中継導体は、前記ケース対称軸のフランジ側で、前記単位鉄芯の各々と当接されることとする。

【0016】

また、本発明では次のような点火コイル製造方法とすると良い。即ち、上述した発明のうち何れかに記載の内燃機関用点火コイルについて、前記中継導体を前記コイルアセンブリに固定させるコイルアセンブリ製造工程と、前記中継導体と一体化されたコイルアセンブリを前記コイルケースへ収容させ、前記中継導体の一端を前記コイル収容部の外部へ露出させる状態で当該中継導体を前記ケース連通部へ配置させるコイルアセンブリ配置工程と、によって製造されることとする。

【0017】

好ましくは、前記コイルアセンブリ配置工程は、前記中継導体と一体化されたコイルアセンブリを前記コイルケースへ収容させ、前記中継導体の一端を前記コイル収容部の外部へ露出させる状態で当該中継導体を前記ケース連通部へ配置させ、前記中継導体を前記ケース連通部へ配置させると同時に前記ケース連通部へ前記遮蔽壁を設置させる、こととすると更に良い。

【発明の効果】

【0018】

本発明に係る内燃機関用点火コイルによると、ケース連通部を経由するように中継導体が配置固定されるので、当該中継導体は、形状が非常に簡素化され、短縮化されることとなる。このため、中継導体は、低い電気抵抗値とされ、鉄芯で励起された電位を効果的にエンジンアースさせることが可能となる。

【0019】

また、中継導体は、ケース連通部を経由することによりコイルケース内での配線経路が短縮され、これに応じて、絶縁充填樹脂に固着される区間距離も短縮化される。このため、絶縁充填樹脂では、中継導体へ付着する面積が抑えられ、熱膨張に起因するクラックの発生危険度が低下する。

【0020】

本発明に係る点火コイル製造方法では、コイルアセンブリへ中継導体を一体化させてから、かかるコイルアセンブリをコイルケースへ組み込む製造手順を採用している。この工程(コイルアセンブリ配置工程)では、コイルアセンブリの組込動作と連動して中継導体がケース連通部へ配置されるため、コイルアセンブリ配置工程での作業性が改善される。

【図面の簡単な説明】

【0021】

【図1】実施例1に係る中継導体の構成を示す図。

【図2】実施例1に係るコイルアセンブリの構成を示す図。

【図3】実施例1に係るコイルケースを説明する図。

【図4】コイルケースのケース対称軸を説明する図。

【図5】実施例1に係るケース連通部の位置を説明する図。

【図6】実施例1に係る内燃機関用点火コイルの構成を示す図(遮蔽壁形成前)。

【図7】中心鉄芯の軸心方向について説明する図。

【図8】実施例1に係る内燃機関用点火コイルの構成を示す図(遮蔽壁形成後)。

【図9】充填樹脂境界面とケース連通部との位置関係を示す図。

【図10】実施例2に係るコイルアセンブリの構成を示す図。

【図11】実施例2に係るコイルケースを説明する図。

【図12】実施例2に係る内燃機関用点火コイルの構成を示す図。

【発明を実施するための形態】

【0022】

以下、図面を参照して本発明に係る実施の形態を説明する。尚、本実施の形態で説明される点火コイルは、小型矩形コイルに属するものである。

【実施例1】

【0023】

図1は、本実施例で用いられる中継導体の形状が示されている。中継導体135は、電気的な導電性と構造上の強度との両性能が要求される為、鋼材(ステンレス,チタン等)を用いると良い。また、電気導電性を向上させたい場合には、純銅又は銅合金等の銅材を用いても良い。尚、銅合金には、真鍮,リン青銅,又は,アルミニウム青銅等が含まれる。

【0024】

かかる中継導体135は、腕部135a、孔部135cが形成された環状部135b、腕部135aの他端に設けられた主面部135d、主面部135dの両脇に設けられた複数の脚部135e、が一体的に形成されている。本実施例に係る中継導体135は、主面部135dから環状部135bに至るまでの距離が最短距離となるよう、腕部135aの形状が蛇行のない板状体とされている。このように、中継導体135は、シンプルな形状とされることにより、主面部135dから環状部135bに至るまでの電気抵抗値が抑制される。

【0025】

図2は、本実施例で用いられるコイルアセンブリの構成が示されている。コイルアセンブリ130は、外周鉄芯131、これを被覆する保護カバー132、外周鉄芯と組み合わされて閉磁路を形成させる中心鉄芯133、これを被覆する保護カバー(図示なし)、ワイヤー線をボビンに巻回させ中心鉄芯133へ装着させた一次コイル134、一次コイル134に同軸的に配置されるよう当該一次コイルの外周へ装着された二次コイル136、及び、上述した中継導体135から構成される。かかるコイルアセンブリ130は、トランスとして機能し、二次コイルで高電圧(数十kV)を発生させる。

【0026】

このうち、外周鉄芯131及び中心鉄芯133は、特許請求の範囲における鉄芯に相当する。また、一次コイル133及び二次コイル136は、特許請求の範囲におけるコイルに相当し、各々が絶縁性のボビンを有し当該ボビンにワイヤー線を巻回してコイルを形成させている。以下、中心鉄芯133又は外周鉄芯131について、その各々を単位鉄芯と呼ぶことがある。

【0027】

中心鉄芯133は、一次コイル134と二次コイル136とが同軸的に装着され、その後、外周鉄芯131が組み合わされることとなる。即ち、コイルアセンブリ130は、鉄芯による閉磁路へコイルを配置形成させる為、中心鉄芯133及び外周鉄芯131に分割された鉄芯が用いられる。尚、中心鉄芯133と外周鉄芯131との結合部の一方では、図示されないマグネットが介挿されている。

【0028】

中継導体135は、図示の如く、鉄芯と当接し、この当接箇所で電気的に接続されている。かかる当接箇所では、半田接合させ、電気的な接続状態を確実なものとすると良い。また、溶接加工等を用いても良い。この他、保護カバーと鉄芯との隙間に中継導体の一部を嵌入させ、鉄芯との電気的な接続を保持させるようにしても良い。

【0029】

ここで、鉄芯アセンブリ130は、二つ以上の単位鉄芯から構成されるので、単位鉄芯同士の接触部が必ず形成されてしまう。そして、このような接触境界面では電気的な抵抗が大きくなってしまうので、一方の鉄芯のみに端子を当接させて鉄芯電圧をアースさせたとしても、アース用の端子に直接当接されていない単位鉄芯では、励起された電圧を瞬時にアースさせることが出来なくなり、ノイズやリーク電流の問題を発生させてしまう。

【0030】

そこで、本実施例に係る中継導体135では、主面部135dが外周鉄芯131に当接され、脚部135eの各々が中心鉄芯133に当接されており、後述するように環状部135bがエンジンアースされる。このため、中継導体135は、各々の単位鉄芯(中心鉄芯及び外周鉄芯)に直接当接することで、双方の単位鉄芯の鉄芯電位を瞬時にアースさせることが可能となり、ノイズ又はリーク電流といった不都合を効果的に回避させている。

【0031】

図3は、本実施例に係るコイルケースの斜視図が示されている。コイルケース110は、PPS又はPBTといった熱可塑性樹脂から成り、コイル収容部111とコネクタ部112と出力部113とフランジ部114とが一体成型されている。コイル収容部111は、一方に開口部116を有する殻状態を呈しており、其の底面に出力部113を配している。以下、出力部113と開口部116とを結ぶ仮想軸を鉛直軸AXaと定義し、当該鉛直軸のうち、開口部116が形成される方向を開口側D2と呼び、ケースの底面が形成される方向を底面側D1と呼ぶこととする。

【0032】

コネクタ112は、内部に複数の端子(電源端子,信号端子,アース端子,等)が配列され、ハーネスを介して、これら端子とECU(Engine Control Unit)とが電気的に接続される。出力部113は、高圧タワー(図示なし)と供に、エンジンブロックのプラグホール内へ収容される。この出力端子113は、内部に高圧端子が配置され、当該高圧端子は、一方でコイルアセンブリ130の二次コイルに配線接続され、他方では点火プラグ(図示なし)と電気的に接続される。

【0033】

フランジ部114は、舌片形状を呈しており、収容部111の外側且つ所定の側面に形成されている。また、フランジ部114では、所定箇所に導電性ブッシュ120を埋設固定させている。導電性ブッシュ120は、電気的な導電性と構造上の強度との両性能が要求される為、鋼材(ステンレス,硫黄開削鋼等)を用いると良い。当該導電性ブッシュ120は、筒状体に形成されており、内径部がボルト貫通穴として利用される。特に、本実施例では、導電性ブッシュ120の開口側D2と底面側D1とがフランジ部114から露出するよう、導電性ブッシュ120がフランジ部114へ埋設されている。

【0034】

図4(a)は、コイルケースを開口側D2から観察した状態が示されている。同図を説明するにあたり、コイルケースを開口側から観測した平面、即ち、プラグホールの中心軸に直行する平面を鉛直観測面と定義する。この鉛直観測面は、フランジ部114及びコネクタ部112を映し出す範囲で、当該中心軸の任意位置に設定されるものである。

【0035】

図4(a)では、コイルケース110にケース対称軸AXcが与えられている。ケース対称軸AXcは、コイルケース全体の図心G(又は、重心)を経由するものであって、フランジ部114,収容部111,及び,コネクタ部112の各々を対称形に分割する軸である。以下、ケース対称軸AXcのうち、フランジ部114が形成される方位をフランジ側Ffと呼び、コネクタ部112が形成される方位をコネクタ側Fcと呼ぶこととする。

【0036】

尚、エンジンブロックによってはボルト固定位置が各々異なる為、コイルケース110では、導電性ブッシュ120を偏心させなければならない場合がある。このような場合、コイルケース110の形状は、図4(b)に示す如く、フランジ部114が非対称形とされる。但し、かかる場合のケース対称軸AXcについても、コイルケース全体の図心Gを通過し、且つ、フランジ部114についての図心をも通過する。このように、ケース対称軸AXcは、其の両側の形状を略対称形とさせる基準線を意味する。

【0037】

図3を参照すると、コイルケース110のコイル111にケース連通部115が形成されているのが認められる。かかるケース連通部115は、コイルケース110の内外を連通させ、ここに、中継導体135が配置される。以下、図5を参照し、ケース連通部115の好ましい配置場所について説明する。尚、AXbは、ケース対称軸AXcに直行する基準軸である。

【0038】

コイルケース110は、上述の如く、コイル111の側面及び底面によって空間が形成され、当該空間へコイルアセンブリ130を収容させる。本実施例の場合、コイル111の側面は、図5に示す如く、基準軸AXbに略直行する主側面111a及び111b,ケース対称軸AXcに略直行するフランジ側面111j及びコネクタ側面111g,これらを繋げる各側面111c〜111f及び111h〜111i,が形成されている。また、コネクタ側Fcでは、側面111e,側面111f,及び,コネクタ側面111gが、コネクタ部112の構造と結合される。一方、フランジ側Ffでは、側面111h,側面111i,及び,フランジ側面111jが、フランジ部114の構造と結合されることとなる。

【0039】

このうち、フランジ側面111jには、ケース対称軸AXcと一致する状態で、ケース連通部115が配置される。かかるケース連通部115は、フランジ部114と結合される側面に形成されるので、ケース115から導電性ブッシュ120までの距離が接近し、中継導体135の経路短縮に寄与することとなる。

【0040】

図6は、コイルアセンブリを組み込んだ直後の内燃機関用点火コイル(以下、点火コイル100と呼ぶ)の状態が示されている。即ち、同図では、絶縁充填樹脂が充填される前の状態が示されている。コイルアセンブリ130は、開口部116からコイルケース110の底面側D1へ挿入され、収容部111の内部へ組み込まれる。このとき、コイルアセンブリ130は、二次コイルの端子が高圧端子に当接され、その他、コネクタ(図示なし)又はイグナイタ(図示なし)と適宜に接続される。また、コイルアセンブリ130が収容部111へ格納されると同時に、中継導体135がケース連通部115へ納められ、環状部135bと導電性ブッシュ120の露出部とが当接し、これにより、中継導体135と導電性ブッシュ120とが電気的に接続されることとなる。

【0041】

このように、中継導体135は、ケース連通部115へ配置させるだけで、鉄芯と導電性ブッシュ120とを容易に導通させ得る。特に、本実施例のように、ケース連通部115は、開口部116の縁116aで、当該開口部116と繋がった状態とされるのが好ましい。かかる形状とすることで、中継導体135を底面側D1へ移動させる際の障害構造物が排除される。このため、コイルアセンブリ130は、向きを変えることなく底面側D1へ直線的な移動が行われるだけで、中継導体135をケース連通部115の底面側D1へスライドさせることが可能となる。

【0042】

また、中継導体135は、ケース連通部115を経由するよう配置されるので、フランジ部114に結合するコイルケース110の側壁を通過することとなる。従って、中継導体135は、不要な迂回経路を辿ることなく、鉄芯と導電性ブッシュ120とを連絡させることとなる。このため、中継導体135は、其の連絡距離が短縮化され、鉄芯から導電ブッシュに至るまでの電気抵抗値を低減できる。特に、本実施例では、ケース連通部115がケース対称軸上に形成されている。このため、中継導体135は、鉄芯から導電ブッシュに至るまでの経路が、最短距離を辿ることとなる。

【0043】

図7は、鉛直観測面から点火コイルを観測した様子が示され、このうち、図7(a)は比較例に係るものであり、図7(b)は本実施例に係るものである。尚、中心軸AXmとは中心鉄芯133の長手方向を指し、ケース対称軸AXcとはケースの図心Gを通過する基準軸である。また、図中の記号Cは、中心鉄芯133と外周鉄芯131とが組合わさって形成される接合部を指す。

【0044】

図7(a)に示す如く、比較例に係る中心鉄芯133は、其の中心軸AXmがケース対称軸AXcに対して直行するように配置される。このような場合、中心鉄芯133と外周鉄芯131との接続部Cは、ケース対称軸AXcから離れてしまうので、導電性ブッシュ120からも結果的に遠ざかってしまう。特に、フランジ部114と中心鉄芯133との間に外周鉄芯131が配置される場合、この距離が更に大きくなる。

【0045】

本来、中継導体135は、中心鉄芯133と外周鉄芯131との双方へ電気的に接続させる場合、中継導体135を接続部Cの近傍に配置させると都合が良い。ところが、比較例に係る点火コイルによれば、中継導体135を接続部Cの近傍へ配置させてしまうと、ケース対称軸AXcから中継導体135が遠ざかってしまう。このため、中継導体135は、導電性ブッシュ120からも遠ざかることとなり、導電性ブッシュ120と導通させるための構造が複雑化してしまう。

【0046】

一方、本実施例に係る点火コイル100では、鉄芯の中心軸AXmがケース対称軸AXcに対して略平行とされている。そして、中継導体135は、ケース対称軸AXcのフランジ側Ffに配置されている。このため、中継導体135は、接続部Cの近傍に配された状態で、導電性ブッシュ120へ劇的に近づくこととなる。このため、中継導体135は、其の構造を簡素化・小型化させることが可能となる。特に、鉄芯の中心軸AXmをケース対称軸AXcへ接近させることで、導電性ブッシュ120と鉄芯端子135との距離が更に近くなる。このため、本実施例に係る中継導体135は、導電性ブッシュ120と鉄芯端子135とを結ぶ距離が短縮されるので、其の区間の電気抵抗値を低減させる上で非常に有利なものとなる。

【0047】

図8は、収容部111の隙間へ絶縁充填樹脂160が充填された状態、即ち、点火コイル100の完成体が示されている。点火コイル100は、絶縁充填樹脂を注入する前の工程で、ケース連通部115へ遮蔽壁140を形成又は配置させる。かかる遮蔽壁は、例えば、ケース連通部115の輪郭と合致する部品を準備しておき、当該部品をコイルケース110へ接着するようにしても良い。また、ケース連通部115へ枠体を設けて、其の枠体によって形成される空間へ変性エポキシ樹脂等を流し込むことで遮蔽壁140を形成させても良い。

【0048】

遮蔽壁140が形成された後の工程では、収容部111へ絶縁充填樹脂160が注入され、コイルアセンブリ130が含浸される。かかる絶縁充填樹脂160は、エポキシ樹脂等の熱硬化性樹脂であって絶縁性機能を発揮するものである。そして、絶縁充填樹脂160が注入された点火コイル100は、温度条件及び時間条件が管理される熱硬化炉へ投入され、これにより、コイルを覆う絶縁層が形成されることとなる。尚、本実施例では遮蔽壁がコイルケースと一体化するよう形成させているが、かかる形態に限られるものではない。例えば、絶縁充填樹脂を注入する前工程で一時的な防護壁をケースの外周に配置させ、絶縁充填樹脂が硬化された後に、この一時的に配置された防護壁を取り除くようにしても良い。

【0049】

かかる構成を具備する点火コイル100では、ECUから点火信号を受けると、これに基づいてコイルアセンブリから適宜のタイミングで高電圧を発生させ、当該高電圧を高圧端子へ印加させる。そして、点火プラグでは、かかる高電圧が印加され、ピストンのサイクルに合わせて混合気を燃焼させる。

【0050】

図9は、ケース基準軸AXc及び鉛直軸AXaを含む平面によって点火コイルを切断した断面図が示されている。ここで、絶縁充填樹脂160と外気とによって形成される境界を充填樹脂境界面161とし、当該充填樹脂境界面161の鉛直軸方向AXaへの高さレベルを充填境界レベルEL1とし、ケース連通部115を形成する輪郭のうち底面側D1の最到達レベルを連通路下端レベルEL2とし、フランジ部114が中継導体135と当接する面のレベルをフランジレベルEL3とし、充填境界レベルEL1から連通路下端レベルEL2までの鉛直軸方向の距離を導体配置深度ΔELと呼ぶこととする。即ち、導体配置深度ΔELは、中継導体135が配置される底面側D1への深度を表すこととなる。

【0051】

図9(a)は、本実施例に係る点火コイルの断面図が示されている。かかるコイルケース110は、ケース連通部115がフランジレベルEL3に達するよう、ケース連通部115の輪郭が形成されている。即ち、連通路下端レベルEL2とフランジレベルEL3とが一致している。

【0052】

かかる場合、連通路下端レベルEL2は、フランジレベルEL3と、導電性ブッシュ120の露出部のレベルと、の双方に一致することとなる。このため、中継導体135は、水平方向(軸AXaと垂直方向)へ板体を臨ませることで、フランジ部114の表面に沿って配置され、導電性ブッシュ120の露出部と当接されることとなる。従って、本実施例に係る中継導体135は、特許文献1のようにケース開口部116の縁116aを経由することなく、最短距離で導電性ブッシュ120に到達することとなる。このように、本実施例に係る中継導体135は、鉛直方向AXaへの形状変化の抑制・連絡距離の短縮化が図られ、これによっても、この区間を導通させる電気抵抗値の低減が実現される。

【0053】

尚、特許請求の範囲は、連通路下端レベルEL2とフランジレベルEL3とが一致している場合に限定されるものではない。具体的に説明すると、図9(b)に示すように、連通路下端レベルEL2とフランジレベルEL3とに落差が生じている場合であっても、連通路下端レベルEL2が樹脂境界レベルEL1よりも底面側D1へ配置されれば良い。即ち、特許請求の範囲における技術的思想は、充填樹脂境界面161より幾分でも底面側D1へケース連通部115を形成させることで、連通路下端レベルEL2がフランジレベルEL3に接近することとなる。このようにすることで、ケース連通部115の下端(底面側)から導電性ブッシュ120へ至る距離が短縮され、其の区間における電気抵抗値が低下することとなる。

【0054】

また、図9に示す如く、中継導体135は、開口部の縁161aを迂回しないため、鉄芯との当接箇所からコイルケース110の側壁に至る経路が劇的に短縮される。このため、中継導体135は、絶縁充填樹脂160に固着される区間距離が減少し、絶縁充填樹脂160と固着する部位でのクラックの発生危険度が低下することとなる。

【0055】

更に、本実施例に係る点火コイルは、コイルアセンブリ製造工程、コイルアセンブリ配置工程、及び、熱硬化樹脂を充填硬化させる絶縁層形成工程等によって製造される。このうち、コイルアセンブリ製造工程は、一次コイル及び二次コイルを中心鉄芯に装着し、これに外周鉄芯を組合せる。また、本実施例では、この外周鉄芯に中継導体の一部を半田付させる。このように、コイルアセンブリ製造工程は、中継導体をコイルアセンブリへ一体接合させる。

【0056】

かかる工程が終了すると、コイルアセンブリ配置工程が開始され、コイルアセンブリがコイルケースへ収容される。このとき、中継導体の一端をコイルケースの外部へ露出させつつ、当該中継導体をケース連通部へ配置させる。

【0057】

このように、本実施例に係る点火コイルの製造方法によると、コイルアセンブリに中継導体が予め一体化されているので、コイルケース内で中継導体と鉄芯とを電気的に接続させる煩雑な作業が不要となる。特に、コイルアセンブリ製造工程において中継導体と鉄芯とを半田接合等させておけば、互いの電気的接続状態が好適なものとなる。

【0058】

また、本実施例に係る点火コイルの製造方法によると、コイルアセンブリをケース収容部へセットすることで、これと同時に、ケース連通部での適宜の位置へ中継導体が配置されることとなる。このように、本製造方法によると、特許文献1にて課題とされる、中継導体をコイルケースの側面に挟着させるといった煩雑な作業も不要とされる。

【実施例2】

【0059】

以下、上述した点火コイルの変更例について説明する。尚、説明の便宜上、既に説明された同一構成箇所については、実施例1における同一符号を付し、其の構成又は作用についての説明を省略することとする。

【0060】

図10は、本実施例に係るコイルアセンブリの構成が示されている。かかるコイルアセンブリ230は、外周鉄芯用の保護カバー232に変更が加えられている。具体的に説明すると、保護カバー232には、遮蔽壁232hが新設されている。かかる遮蔽壁232hは、3方に溝部232aが形成されている。遮蔽壁232hは、保護カバーから別体となるように、コイルアセンブリ230に固定されても良い。但し、同一の金型で保護カバー232と遮蔽壁232hを一体成形させることで、製造工数の簡素化が図られる。

【0061】

図11は、本実施例に係るコイルケースが示されている。かかるコイルケース210は、ケース連通部215の形状に変更が加えられている。具体的に説明すると、ケース連通部215は、凸状辺215a〜215bによって3辺包囲されている。このうち、凸状辺215bは、中点部に欠孔215cが形成され、ここに中継導体135が配置される。また、凸状辺215a〜215bの各々は、適宜な厚さを有し、コイルアセンブリに設けられた溝部232aに嵌着される。このため、凸状辺215a〜215bは、遮蔽壁232hを介してコイルアセンブリ230を支持できるよう、強度及び嵌め合わせ公差が適宜に設定されている。

【0062】

本実施例に係る点火コイルにあっても、コイルアセンブリ製造工程、コイルアセンブリ配置工程、及び、絶縁層形成工程等によって製造される。このうち、コイルアセンブリ製造工程は、一次コイル及び二次コイルを中心鉄芯に装着し、これに外周鉄芯を組合せる。この外周鉄芯には、保護カバーと一体化された遮蔽壁232hが既に固定されている。

【0063】

かかる工程が終了すると、コイルアセンブリ配置工程が開始され、コイルアセンブリがコイルケース210へ収容される。このとき、中継導体の一端をコイルケース210の外部へ露出させつつ、当該中継導体をケース連通部へ配置させる。

【0064】

また、コイルアセンブリ配置工程では、コイルアセンブリをケース内に配置させると同時に、遮蔽壁232hがケース連通部215へ設置される(図12参照)。何故なら、本実施例に係るコイルアセンブリ230は、遮蔽壁232hが一体成型されているので、当該コイルアセンブリの動作に連動して遮蔽壁232hが底面側D1へ移動することとなる。このため、コイルアセンブリ配置工程では、ケース内にコイルアセンブリ230をセットさせることで、同時に遮蔽壁232hがケース連通部215へ設置されることとなる。

【0065】

このように、本実施例に係る点火コイルの製造方法によると、コイルアセンブリに遮蔽壁が予め一体化されているので、コイルアセンブリの装着動作と同時に遮蔽壁の設置が完了する。即ち、一つの工程で複数の作業が同時に行われる為、点火コイルにおける製造工程の簡素化が図られる。

【符号の説明】

【0066】

100 内燃機関用点火コイル, 110 コイルケース, 111 コイル収容部, 112 コネクタ, 113 出力部, 114 ブランジ部, 115 ケース連通部, 120 導電性ブッシュ, 130 鉄芯アセンブリ, 131 外周鉄芯, 132 保護カバー,133 中心鉄芯, 135 中継導体, 160 絶縁充填樹脂, 161 充填樹脂境界面, D1 底面側。

【特許請求の範囲】

【請求項1】

コイルを伴ってコイルアセンブリを形成し且つ閉磁路を形成させる鉄芯と、開口部から前記コイルアセンブリを収容させるコイル収容部及び当該コイル収容部の外部へ一体形成されたフランジ部を具備するコイルケースと、一部が露出する状態で前記フランジ部へ埋設された導電性ブッシュと、前記コイル収容部へ充填され充填樹脂境界面を形成する絶縁充填樹脂と、前記充填樹脂境界面よりも底面側に形成され前記コイル収容部の内外を連通させるケース連通部と、前記ケース連通部を経由して前記鉄芯及び前記導電性ブッシュを電気的に接続させる中継導体と、を備えることを特徴とする内燃機関用点火コイル。

【請求項2】

前記ケース連通部は、前記開口部に繋がっていることを特徴とする請求項1に記載の内燃機関用点火コイル。

【請求項3】

前記ケース連通部は、前記コイルケースの側面のうち、前記フランジ部と結合される側面に形成されることを特徴とする請求項1又は請求項2に記載の内燃機関用点火コイル。

【請求項4】

前記コイルアセンブリは、前記ケース連通部へ配される遮蔽壁が設けられていることを特徴とする請求項1乃至請求項3に記載の内燃機関用点火コイル。

【請求項5】

前記遮蔽壁は、前記鉄芯の保護カバーと一体的に形成されることを特徴とする請求項4に記載の内燃機関用点火コイル。

【請求項6】

前記中継導体は、前記導電性ブッシュの露出部に接触されることを特徴とする請求項1乃至請求項5に記載の内燃機関用点火コイル。

【請求項7】

前記中継導体は、前記鉄芯を構成する各々の単位鉄芯に当接されることを特徴とする請求項1乃至請求項6に記載の内燃機関用点火コイル。

【請求項8】

前記単位鉄芯のうち中心鉄芯の中心軸は、前記フランジ部と前記コイルケースの図心とを結ぶケース対称軸に対して略平行の位置関係を形成して成り、

前記中継導体は、前記ケース対称軸のフランジ側で、前記単位鉄芯の各々と当接されることを特徴とする請求項7に記載の内燃機関用点火コイル。

【請求項9】

請求項1乃至請求項8の何れか一項に記載の内燃機関用点火コイルについて、

前記中継導体を前記コイルアセンブリに固定させるコイルアセンブリ製造工程と、

前記中継導体と一体化されたコイルアセンブリを前記コイルケースへ収容させ、前記中継導体の一端を前記コイル収容部の外部へ露出させる状態で当該中継導体を前記ケース連通部へ配置させるコイルアセンブリ配置工程と、

によって製造されることを特徴とする点火コイル製造方法。

【請求項10】

前記コイルアセンブリ配置工程は、前記中継導体と一体化されたコイルアセンブリを前記コイルケースへ収容させ、前記中継導体の一端を前記コイル収容部の外部へ露出させる状態で当該中継導体を前記ケース連通部へ配置させ、前記中継導体を前記ケース連通部へ配置させると同時に前記ケース連通部へ前記遮蔽壁を設置させる、ことを特徴とする請求項9に記載の点火コイル製造方法。

【請求項1】

コイルを伴ってコイルアセンブリを形成し且つ閉磁路を形成させる鉄芯と、開口部から前記コイルアセンブリを収容させるコイル収容部及び当該コイル収容部の外部へ一体形成されたフランジ部を具備するコイルケースと、一部が露出する状態で前記フランジ部へ埋設された導電性ブッシュと、前記コイル収容部へ充填され充填樹脂境界面を形成する絶縁充填樹脂と、前記充填樹脂境界面よりも底面側に形成され前記コイル収容部の内外を連通させるケース連通部と、前記ケース連通部を経由して前記鉄芯及び前記導電性ブッシュを電気的に接続させる中継導体と、を備えることを特徴とする内燃機関用点火コイル。

【請求項2】

前記ケース連通部は、前記開口部に繋がっていることを特徴とする請求項1に記載の内燃機関用点火コイル。

【請求項3】

前記ケース連通部は、前記コイルケースの側面のうち、前記フランジ部と結合される側面に形成されることを特徴とする請求項1又は請求項2に記載の内燃機関用点火コイル。

【請求項4】

前記コイルアセンブリは、前記ケース連通部へ配される遮蔽壁が設けられていることを特徴とする請求項1乃至請求項3に記載の内燃機関用点火コイル。

【請求項5】

前記遮蔽壁は、前記鉄芯の保護カバーと一体的に形成されることを特徴とする請求項4に記載の内燃機関用点火コイル。

【請求項6】

前記中継導体は、前記導電性ブッシュの露出部に接触されることを特徴とする請求項1乃至請求項5に記載の内燃機関用点火コイル。

【請求項7】

前記中継導体は、前記鉄芯を構成する各々の単位鉄芯に当接されることを特徴とする請求項1乃至請求項6に記載の内燃機関用点火コイル。

【請求項8】

前記単位鉄芯のうち中心鉄芯の中心軸は、前記フランジ部と前記コイルケースの図心とを結ぶケース対称軸に対して略平行の位置関係を形成して成り、

前記中継導体は、前記ケース対称軸のフランジ側で、前記単位鉄芯の各々と当接されることを特徴とする請求項7に記載の内燃機関用点火コイル。

【請求項9】

請求項1乃至請求項8の何れか一項に記載の内燃機関用点火コイルについて、

前記中継導体を前記コイルアセンブリに固定させるコイルアセンブリ製造工程と、

前記中継導体と一体化されたコイルアセンブリを前記コイルケースへ収容させ、前記中継導体の一端を前記コイル収容部の外部へ露出させる状態で当該中継導体を前記ケース連通部へ配置させるコイルアセンブリ配置工程と、

によって製造されることを特徴とする点火コイル製造方法。

【請求項10】

前記コイルアセンブリ配置工程は、前記中継導体と一体化されたコイルアセンブリを前記コイルケースへ収容させ、前記中継導体の一端を前記コイル収容部の外部へ露出させる状態で当該中継導体を前記ケース連通部へ配置させ、前記中継導体を前記ケース連通部へ配置させると同時に前記ケース連通部へ前記遮蔽壁を設置させる、ことを特徴とする請求項9に記載の点火コイル製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−115397(P2013−115397A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263249(P2011−263249)

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000109093)ダイヤモンド電機株式会社 (387)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000109093)ダイヤモンド電機株式会社 (387)

【Fターム(参考)】

[ Back to top ]