内装パネルとその製造方法

【課題】施工現場において壁装材を貼設すべき基材に簡便に施工することが出来、その施工現場が限定されることがなく、組立加工時に接着剤や固定部材を格別必要とせず、簡便に作成することが出来、軽量、且つ、安価な内装パネルを提供する。

【解決手段】内装パネル10を、金属板12と、その金属板の片面に積層された充填材13と、その充填材に積層された表面材11を含んでなる多層構造体とする。金属板の最外縁側を含む折畳代14の一部と表面材の食出代17を含む折畳代16を、金属板の反表面材側に向かって90度以上畳込む。その金属板反表面材側と金属板の折畳代によって生成される折畳溝15に表面材の最外縁側の食出代の一部を差し込んで固定し、充填材13を表面材11と金属板12によって内包する。金属板12は表面材側に膨出させるとよく、その四方の折畳代14に囲まれる内部には型押しされた補強筋24を形成するとよい。

【解決手段】内装パネル10を、金属板12と、その金属板の片面に積層された充填材13と、その充填材に積層された表面材11を含んでなる多層構造体とする。金属板の最外縁側を含む折畳代14の一部と表面材の食出代17を含む折畳代16を、金属板の反表面材側に向かって90度以上畳込む。その金属板反表面材側と金属板の折畳代によって生成される折畳溝15に表面材の最外縁側の食出代の一部を差し込んで固定し、充填材13を表面材11と金属板12によって内包する。金属板12は表面材側に膨出させるとよく、その四方の折畳代14に囲まれる内部には型押しされた補強筋24を形成するとよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建造物等における内壁、天井、間仕切り、パーテーション、扉その他の建具等の基材の表面を織物等の繊維表面材によって装飾するために、基材の表面に貼設して使用する内装パネルとその製造方法に関するものである。

【背景技術】

【0002】

周知のように建造物等の壁面に対する内装材として、織物等のシート状の壁装材を壁面に貼設することが一般的に行われている。その際に、壁装材の周縁端部を把持して固定するために、壁装材を貼設すべき壁面に対して枠状に取り付け、壁装材の周縁端部を挟み込み状に固定するように構成した長尺の固定部材が適用されている。

【0003】

例えば、特許文献1には、壁装材の固定部材および壁装材の貼設方法が開示されている。その特許文献1によると、突条部を有する固体部材本体に、屈曲部を有する縁取り材を接続部において一体化しており、壁装材の周縁端部を固定部材の突条部と縁取り材の屈曲部との間に挟持させ、そうすることによって接着剤を使用することなく、また、壁面に傷をつけることなく壁装材を貼設ことが可能となる。しかしながら、この壁装材の固定部材では、壁装材ならびに固定部材ともに長尺に準備しなければならず、その施工現場において煩雑な作業と作業時間を要し、又、その長尺部材の裁断において生じるカットロスも問題になる。

【0004】

特許文献2には、壁装材を貼設すべき施工壁面に部分的に装飾する壁装材貼設パネルと施工方法が開示されている。その特許文献2によると、接着剤を必要とせず、固定部材を長尺に準備する必要もないが、依然としてカットロスが発生し、壁装材貼設パネルの固定部材への施工工程も煩雑であり、その作業性の改善や部材の削減や軽量化が望まれる。

【0005】

定型木材板にクッション材を積層し、その上に繊維表面材を更に積層したのち、繊維表面材をそれらの積層面の反対側に回し、金属部材を打ち付けて止めることによって、接着剤を使用せずに壁装材を作成することも周知である。しかしながら、この壁装材は重量の重いものとなり、火災時には燃焼し易く、その用途が限られる点で問題がある。

【0006】

ロックウール、グラスウール等の繊維材料は加圧し、高い吸音特性を備えた多孔質板状に成形すると共に、その加圧・プレスによって表面に凹凸模様を形成し、塗料等によって表面仕上げを施した吸音板も知られている(例えば、特許文献3参照)。しかしながら、それらの吸音板は、表面仕上げが既に施されているので、施工能率はよくなるものの、そのデザインの面で極度に限定され、その意匠性が問題になる。そこで、吸音板の上に直接化粧シートを貼り付けることも考えられるが、吸音板と化粧シートとの接着具合が不安定になり、化粧シートが剥離し易く、化粧シートを貼り付けただけでは格別意匠性は向上しない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3652613号公報(特許請求の範囲、図1)

【特許文献2】特開2008−127829

【特許文献3】特開平8−4144号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記の問題点を解消するものであり、施工現場において壁装材を貼設すべき基材に簡便に施工することが出来、その施工現場が限定されることがなく、組立加工時に接着剤や固定部材を格別必要とせず、簡便に作成することが出来、軽量、且つ、安価な内装パネルを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の内装パネルは、金属板12と、その金属板の片面に積層された充填材13と、その充填材に積層された表面材11を含んでなる多層構造体であって、その金属板の最外縁側を含む折畳代14の一部が金属板の反表面材側に向かって90度以上畳込まれ、その金属板反表面材側と金属板折畳代14によって生成される折畳溝15に表面材の最外縁側を含む食出代17の一部が差し込まれて固定されていることを第1の特徴とする。

【0010】

本発明の内装パネルの第2の特徴は、上記第1の特徴に加えて、金属板12の少なくとも一部が表面材側または反表面材側に膨出している点にある。

【0011】

本発明の内装パネルの第3の特徴は、上記第1と第2の何れかの特徴に加えて、金属板12の少なくとも一部が表面材側または反表面材側に突出した補強筋24を形成している点にある。

【0012】

本発明の内装パネルの第4の特徴は、上記第1と第2と第3の何れかの特徴に加えて、金属板12の反表面材側または表面材11の折畳代16に基材23との接合を目的とした係止具21を装備している点にある。

【0013】

本発明の内装パネルの第5の特徴は、上記第1と第2と第3と第4の何れかの特徴に加えて、金属板の最外縁側の折畳代14の表面または側面に凹凸面が設けられており、その凹凸面に表面材の折畳代16が仮固定されている点にある。

【0014】

本発明の内装パネルの第6の特徴は、上記第1と第2と第3と第4と第5の何れかの特徴に加えて、金属板の折畳み設定位置が変形しており、その変形部が折畳み時の支点として利用されている点にある。

【0015】

本発明の内装パネルの第7の特徴は、上記第1と第2と第3と第4と第5と第6の何れかの特徴に加えて、金属板の折畳み設定位置に複数個の貫通孔(19)が配置されており、その複数個の貫通孔(19)が折畳み時の支点として利用されている点にある。

【0016】

本発明の内装パネルの製造方法は、上記第1と第2と第3と第4と第5と第6と第7の何れかの特徴を有する内装パネルの製造方法であり、金属板の最外縁側を含む折畳代14の一部と表面材11の食出代17を含む折畳代16を、金属板の反表面材側に向かって90度以上畳込み、その金属板反表面材側と金属板の折畳代14によって生成される折畳溝15に表面材の最外縁側の食出代17の一部を差し込んで固定し、充填材13を表面材11と金属板12によって内包することを第1の特徴とする。

【発明の効果】

【0017】

本発明によれば、金属板と表面材の最外縁側の一部を共に、金属板の反表面材側に向かって畳込み、金属板と表面材を固定するために、その金属板と表面材以外に特別な部材や接着剤等を必要とせず、VOCを全く発生させない。

【0018】

更に、内装パネルが金属板と充填材と表面材だけで構成されるので、その廃棄時の分別が容易であり、又、軽量であるために、万が一、壁面貼設状態から落下したときでも人体に危害を与えず安全である。

【0019】

そして、表面材に覆われていて意匠性が高く、金属板が介在するので遮音効果があり、表面材と金属板の間に充填材が介在するので吸音、緩衝、断熱、保温効果があり、特に充填材にガラス繊維等の不燃材料を使うことによって、内装パネルが不燃材として取り扱われことになり、その用途が広くなる。

【0020】

そして、金属板と充填材と表面材だけで構成されるので、内装パネルが安価に得られる。

【図面の簡単な説明】

【0021】

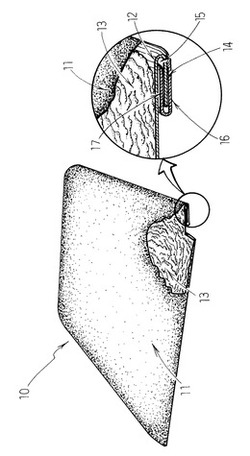

【図1】本発明の内装パネルの一部切截斜視図であり、一部を円で囲んで拡大して図示している。

【図2】本発明の内装パネルの組立過程での斜視図である。

【図3】本発明の内装パネルの組立過程での断面図である。

【図4】本発明の内装パネルの金属板の斜視図である。

【図5】図4に図示する金属板に表示するP−Q箇所での断面図である。

【図6】本発明の内装パネルの金属板の斜視図である。

【図7】図6に図示する金属板に表示するX−Y箇所での断面図である。

【発明を実施するための形態】

【0022】

本発明の内装パネルは、金属板12と繊維表面材11と充填材13とで構成される。

【0023】

内装パネル10は、充填材13を間に挟んで金属板12と表面材11を重ね合わせ、表面材11の裏側に向けて、表面材11と金属板12を内向きに折畳み、金属板の折畳代14と金属板12の間の折畳溝15に表面材11の折畳代16の周縁の食出代17を挟み込んで、表面材11の周縁を金属板12に固定して成る(図1)。

【0024】

表面材11と金属板12と充填材13は、所定のサイズに裁断して用意される。

金属板12のサイズは、折畳代14の分だけ充填材13のサイズよりも大きくし、表面材11のサイズは、食出代17の分だけ金属板12のサイズよりも大きくするとよい(図2)。

【0025】

金属板12と表面剤11との一体折曲幅については、それらの折畳代の幅を10mm〜40mm程度にすることが内装パネル10の美観と強度の面で望ましい。

その幅を10mm以下にすると、表面材11の金属板12への固定が不十分になり、その幅を40mm以上にすると、内装パネル10の美観が損なわれ易い。

【0026】

金属板12を折畳み易くするためには、折畳代14の内側になる金属板の内法18と折畳代14との間に折目印19を付けておくとよい。折目印19は、折畳み設定位置を示す折畳ライン20に沿って設けた細い削り溝、叩込溝、細かい貫通孔の何れでもよい。

【0027】

本発明において、『折畳み時の支点』とは、折畳み易くするために金属板12に付けられたウィークポイントを意味し、削り溝、叩込溝、貫通孔等の折目印19を意味する。

【0028】

金属板12には、折畳ライン20に沿って折畳代14を畳込み、金属板の外縁部の内法18と折畳代14の間に予め折畳溝15を付設しておいてもよい(図3・a−1)。

【0029】

図3は、内装パネル10の組立過程を示す。充填材13は、金属板12と表面材11の間に挟み込まれる。

予め折畳溝15の付設された金属板12(図3・a−1)では、折畳まれて食み出た表面材の折畳代16の食出代17(図3・a−2)は、その折畳溝15に押し込まれる(図3・a−3・c−1)。

表面材の食出代17を折畳溝15に押し込む際には、楔として折畳溝15と同じ形状の薄手の幅板を食出代17と一緒に折畳溝15に押し込むことが出来る。

折畳溝15の付設されていない金属板12(図3・b−1)では、金属板の折畳代14と一緒に表面材の折畳代16が折畳まれ、その折畳んで出来る金属板の折畳溝15に、表面材の折畳代16の食出代17が挟み込まれる(図3・b−4・c−1)。

【0030】

金属板の折畳代14と一緒に表面材の折畳代16を折畳む場合には、金属板の折畳代14の周縁から食み出た表面材の折畳代16の食出代17を金属板の裏面へと畳込んで仮止めする。

そのように表面材の折畳代の食出代17を金属板12の裏面に仮止めするためには、金属板12の折畳代14にニードルで多数の押し孔を付け、その金属板12が破れて雄型面ファスナーの鉤状突起のように発生する押し孔の周縁のバリ、即ち、ギザギザになった”返り”へと表面材の食出代17を圧着し、そのバリに食出代17を引っ掛けるとよい。

表面材の折畳代16は、金属板の折畳代14の周縁にも仮止めしてもよい。

そのためには、金属板を裁断した際に、その裁断口である折畳代14の周縁に、雄型面ファスナーの鉤状突起のように細かく発生するバリ(ギザギザになった”返り”)を利用するとよい。

そのように金属板に発生するバリを利用すると、表面材の折畳代16や食出代17を金属板の折畳代14に仮止めする際に、接着剤や粘着剤を使用せずに済む。しかし、このことは、接着剤や粘着剤を使用してはならないと言うことを意味しない。

表面材の折畳代16や食出代17を金属板の折畳代14に仮止めするために、接着剤や粘着剤を使用する場合は、接着剤や粘着剤として、両面粘着テープを使用すれば十分である。

【0031】

そのように表面材11の食出代17を折畳溝15に挟み込んでからは、金属板の折畳代14と金属板12を叩いて折畳溝15を叩き潰し、表面材11の周縁と金属板12の周縁を確り接合し、充填材13を表面材11と金属板12の間に内包させる。

内包された充填材13が表面材11と金属板12の間でズレ動かなくするためには、表面材の折畳代16を金属板の折畳代14に仮止めするように、金属板12の表面にもバリ(ギザギザになった”返り”)を付けておくとよい。

【0032】

表面材の食出代17を金属板の折畳溝15に押し込み、或いは、金属板の折畳代14と表面材の折畳代16を一緒に畳曲げると、表面材11が緊張され、表面材11からのテンションを受けて金属板12が反表面材側に膨出し、金属板12の周縁が異状に反り上がり易くなる。その反り上がりを防ぐには、金属板12を表面材側に膨出させておくとよい(図3・a−1,b−1)。

【0033】

金属板12には、アルミニウム、ステンレス、トタン、ブリキ等を使用することが出来るが、内装パネル10の加工性や剛性、美観、腐食等を勘案し、アルミニウムを使用することが推奨される。

【0034】

金属板12の厚みは、薄ければ薄いほど畳曲げ加工し易くなるが、内装パネル10の剛性の面を考慮して、0.1mm〜1.5mm程度に、好ましくは0.5mm〜0.8mm程度にする。

【0035】

表面材の食出代17を金属板の折畳溝15に押し込み、或いは金属板の折畳代14と表面材の折畳代16を一緒に畳み曲げるときに、折畳力の不均一さにより金属板に歪みが発生し、金属板12の全体が異状に反り上がり易くなる。その反り上がりを防ぐには金属板12を表面材側または反表面材側に金属金型を押し当てることにより補強筋24を内法18に囲まれる内部に形成させておくとよい(図4〜図7)。

【0036】

補強筋24は、型押しされて1〜5度折れ曲がった程度の折筋24a(図4〜図5)でもよいし、型押しされて0.5mm〜2.5mm程度窪んだ凹筋(リブ)24bや0.5mm〜2.5mm程度隆起した凸筋(リブ)24cであってもよい(図6〜図7)。

そのように、補強筋24を付形すると、金属板12の形状が安定し、厚みが0.5mm以下の薄手の金属板12でも使用が可能となり、軽く、持ち運び易く、取り扱い易く、建造物等における内壁、天井、間仕切り、パーテーション、扉その他の建具等の基材23に軽く係止しても離脱せず、仮に離脱して落下しても被害がなく、安全、且つ、簡便に基材23に施工することの出来る内装パネル10が得られる。

【0037】

表面材11には、パイル布帛を含む織物、編物、不織布、人工皮革、天然皮革、合成紙、和紙等の繊維質の可撓性シート状資材が使用される。その中のパイル布帛は、静電植毛布帛、パイル織物、パイル編物、起毛織物、起毛編物、起毛不織布の何れでもよく、起毛不織布は、ニードルパンチングによって一部の繊維を繊維ウエブから突き出してパイルを形成したものであってもよい。

内装パネル10の意匠性の点で、又、基材23の装飾のために使用される他の内装材との美的調和を考慮し、或いは又、内装パネル10による吸音効果を考慮し、表面材11には織物を使用することが望ましい。染色性、発色性、寸法安定性、耐久性、意匠性等の点では、ポリエステル繊維製織物が、表面材11として特に好適である。

【0038】

内装パネル10を軽量化すると共に、内装パネル10を難燃化するうえでは、繊維製表面材(布帛)11の目付けは400g/m2 以下にすることが望ましい。

【0039】

表面材11として使用する繊維質の可撓性シート状資材の表面には、撥水処理や防汚処理等を施してもよく、そのように処理することによって、水の汚れの浸入による吸音効果の低下を防ぐことが出来る。

【0040】

表面材11に使用する繊維質の可撓性シート状資材には、火災等の発生を防ぐために撥水処理と共に難燃処理を施すとよい。

【0041】

充填材13には、繊維ウエブ、不織布、発泡樹脂シート等の多孔質材料が使用され、その材質は特に限定されが、内装パネル10を不燃建築材料として使用するためには、ガラスウールやロックウール等の無機質材料を使用するとよい。

【0042】

表面材11を金属板12に固定するためには、金属板と表面材を共に反表面側に折曲げ、その折曲げて変形した最外周部分において内側に折曲げられた表面材に押し当てるが、より一層強固に固定するためには、繊維表面材の最外部分が内側に折曲げられた状態において更に折曲げるとよい(図3・c−2・c−3)。

そのように更に折曲げて金属板12の折畳代14を多重にする場合には、必ずしも表面材11の最外縁側に食出代17を設ける必要はなく、表面材11の最外縁と金属板12の最外縁が重なり合うようにすることも出来る。

【0043】

係止具21は、内装パネル10を組み立てる前に金属板12に装着してもよいし(図3・a−1)、内装パネルを組み立ててから装着してもよい(図3・c−1・c−3)。基材23には、内装パネルの係止具21に雌雄対応する係止具22が取り付けられる。それらの係止具21・22には、面ファスナー、マグネット、ホック等が使用される。

【実施例】

【0044】

以下、本発明に係る内装パネル10の製造方法の実施例について説明する。

【0045】

(実施例1)

厚み0.5mmのアルミ板(A5025)を、寸法縦530mm×横530mmとなるように裁断する。次に、最外周4辺を30mm折畳んだ場合に重なる部分について、金属板をカットし取り除いておき、金属板12を得る。次に、金属板12に対して相似であり、且つ、最外周が金属板12よりも50mm長くなるようにポリエステル繊維製織物を裁断して表面材11を得た。次に、市販のガラスウールを寸法縦470mm×横470mmの大きさに裁断して充填材13を得る。

【0046】

上面板が十分に分厚く、側面が垂直な面を構成している机の上に金属板12をセットし、その上に金属板12の中央と、充填材13の中央が合うように、充填材13をセットし、それらの金属板と充填材の中央に表面材の中央に合うようにセットする。

【0047】

次に、畳込み設定部分を机の端に合わせ、畳込み設定部以外であり、且つ、机上面にある金属板12を表面材11の上から押さえつけ、ハンマーで机の端から食み出た部分を叩き、金属板12の畳込み設定箇所と、金属板12の最外周囲部分と、表面材11の最外周囲部付近を一緒に机の上板側面になぞって90度折曲げ、順次四辺とも90度折曲げる。

【0048】

次に、机の上に、繊維表面材を下側に向けておき、90度折曲げた部分を、175度以上の角度がつくようにハンマーで満遍なく四辺とも叩いた。

【0049】

かくして、表面材11に充填材が内包された内装パネル10を、接着剤を用いずに得ることが出来た。

【産業上の利用可能性】

【0050】

本発明の内装パネル10は、建造物や建具等の基材23の表面を装飾する内装材としてだけではなく、遮音パネル、吸音パネル、緩衝パネル、断熱パネル、保温パネル、不燃パネルとして利用することが出来る。

【符号の説明】

【0051】

10:内装パネル

11:繊維表面材

12:金属板

13:充填材

14:金属板の折畳代

15:折畳溝

16:表面材の折畳代

17:表面材の食出代

18:金属板の内法

19:折目印

20:折畳ライン

21・22:係止具

23:基材

24:補強筋

【技術分野】

【0001】

本発明は、建造物等における内壁、天井、間仕切り、パーテーション、扉その他の建具等の基材の表面を織物等の繊維表面材によって装飾するために、基材の表面に貼設して使用する内装パネルとその製造方法に関するものである。

【背景技術】

【0002】

周知のように建造物等の壁面に対する内装材として、織物等のシート状の壁装材を壁面に貼設することが一般的に行われている。その際に、壁装材の周縁端部を把持して固定するために、壁装材を貼設すべき壁面に対して枠状に取り付け、壁装材の周縁端部を挟み込み状に固定するように構成した長尺の固定部材が適用されている。

【0003】

例えば、特許文献1には、壁装材の固定部材および壁装材の貼設方法が開示されている。その特許文献1によると、突条部を有する固体部材本体に、屈曲部を有する縁取り材を接続部において一体化しており、壁装材の周縁端部を固定部材の突条部と縁取り材の屈曲部との間に挟持させ、そうすることによって接着剤を使用することなく、また、壁面に傷をつけることなく壁装材を貼設ことが可能となる。しかしながら、この壁装材の固定部材では、壁装材ならびに固定部材ともに長尺に準備しなければならず、その施工現場において煩雑な作業と作業時間を要し、又、その長尺部材の裁断において生じるカットロスも問題になる。

【0004】

特許文献2には、壁装材を貼設すべき施工壁面に部分的に装飾する壁装材貼設パネルと施工方法が開示されている。その特許文献2によると、接着剤を必要とせず、固定部材を長尺に準備する必要もないが、依然としてカットロスが発生し、壁装材貼設パネルの固定部材への施工工程も煩雑であり、その作業性の改善や部材の削減や軽量化が望まれる。

【0005】

定型木材板にクッション材を積層し、その上に繊維表面材を更に積層したのち、繊維表面材をそれらの積層面の反対側に回し、金属部材を打ち付けて止めることによって、接着剤を使用せずに壁装材を作成することも周知である。しかしながら、この壁装材は重量の重いものとなり、火災時には燃焼し易く、その用途が限られる点で問題がある。

【0006】

ロックウール、グラスウール等の繊維材料は加圧し、高い吸音特性を備えた多孔質板状に成形すると共に、その加圧・プレスによって表面に凹凸模様を形成し、塗料等によって表面仕上げを施した吸音板も知られている(例えば、特許文献3参照)。しかしながら、それらの吸音板は、表面仕上げが既に施されているので、施工能率はよくなるものの、そのデザインの面で極度に限定され、その意匠性が問題になる。そこで、吸音板の上に直接化粧シートを貼り付けることも考えられるが、吸音板と化粧シートとの接着具合が不安定になり、化粧シートが剥離し易く、化粧シートを貼り付けただけでは格別意匠性は向上しない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3652613号公報(特許請求の範囲、図1)

【特許文献2】特開2008−127829

【特許文献3】特開平8−4144号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記の問題点を解消するものであり、施工現場において壁装材を貼設すべき基材に簡便に施工することが出来、その施工現場が限定されることがなく、組立加工時に接着剤や固定部材を格別必要とせず、簡便に作成することが出来、軽量、且つ、安価な内装パネルを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の内装パネルは、金属板12と、その金属板の片面に積層された充填材13と、その充填材に積層された表面材11を含んでなる多層構造体であって、その金属板の最外縁側を含む折畳代14の一部が金属板の反表面材側に向かって90度以上畳込まれ、その金属板反表面材側と金属板折畳代14によって生成される折畳溝15に表面材の最外縁側を含む食出代17の一部が差し込まれて固定されていることを第1の特徴とする。

【0010】

本発明の内装パネルの第2の特徴は、上記第1の特徴に加えて、金属板12の少なくとも一部が表面材側または反表面材側に膨出している点にある。

【0011】

本発明の内装パネルの第3の特徴は、上記第1と第2の何れかの特徴に加えて、金属板12の少なくとも一部が表面材側または反表面材側に突出した補強筋24を形成している点にある。

【0012】

本発明の内装パネルの第4の特徴は、上記第1と第2と第3の何れかの特徴に加えて、金属板12の反表面材側または表面材11の折畳代16に基材23との接合を目的とした係止具21を装備している点にある。

【0013】

本発明の内装パネルの第5の特徴は、上記第1と第2と第3と第4の何れかの特徴に加えて、金属板の最外縁側の折畳代14の表面または側面に凹凸面が設けられており、その凹凸面に表面材の折畳代16が仮固定されている点にある。

【0014】

本発明の内装パネルの第6の特徴は、上記第1と第2と第3と第4と第5の何れかの特徴に加えて、金属板の折畳み設定位置が変形しており、その変形部が折畳み時の支点として利用されている点にある。

【0015】

本発明の内装パネルの第7の特徴は、上記第1と第2と第3と第4と第5と第6の何れかの特徴に加えて、金属板の折畳み設定位置に複数個の貫通孔(19)が配置されており、その複数個の貫通孔(19)が折畳み時の支点として利用されている点にある。

【0016】

本発明の内装パネルの製造方法は、上記第1と第2と第3と第4と第5と第6と第7の何れかの特徴を有する内装パネルの製造方法であり、金属板の最外縁側を含む折畳代14の一部と表面材11の食出代17を含む折畳代16を、金属板の反表面材側に向かって90度以上畳込み、その金属板反表面材側と金属板の折畳代14によって生成される折畳溝15に表面材の最外縁側の食出代17の一部を差し込んで固定し、充填材13を表面材11と金属板12によって内包することを第1の特徴とする。

【発明の効果】

【0017】

本発明によれば、金属板と表面材の最外縁側の一部を共に、金属板の反表面材側に向かって畳込み、金属板と表面材を固定するために、その金属板と表面材以外に特別な部材や接着剤等を必要とせず、VOCを全く発生させない。

【0018】

更に、内装パネルが金属板と充填材と表面材だけで構成されるので、その廃棄時の分別が容易であり、又、軽量であるために、万が一、壁面貼設状態から落下したときでも人体に危害を与えず安全である。

【0019】

そして、表面材に覆われていて意匠性が高く、金属板が介在するので遮音効果があり、表面材と金属板の間に充填材が介在するので吸音、緩衝、断熱、保温効果があり、特に充填材にガラス繊維等の不燃材料を使うことによって、内装パネルが不燃材として取り扱われことになり、その用途が広くなる。

【0020】

そして、金属板と充填材と表面材だけで構成されるので、内装パネルが安価に得られる。

【図面の簡単な説明】

【0021】

【図1】本発明の内装パネルの一部切截斜視図であり、一部を円で囲んで拡大して図示している。

【図2】本発明の内装パネルの組立過程での斜視図である。

【図3】本発明の内装パネルの組立過程での断面図である。

【図4】本発明の内装パネルの金属板の斜視図である。

【図5】図4に図示する金属板に表示するP−Q箇所での断面図である。

【図6】本発明の内装パネルの金属板の斜視図である。

【図7】図6に図示する金属板に表示するX−Y箇所での断面図である。

【発明を実施するための形態】

【0022】

本発明の内装パネルは、金属板12と繊維表面材11と充填材13とで構成される。

【0023】

内装パネル10は、充填材13を間に挟んで金属板12と表面材11を重ね合わせ、表面材11の裏側に向けて、表面材11と金属板12を内向きに折畳み、金属板の折畳代14と金属板12の間の折畳溝15に表面材11の折畳代16の周縁の食出代17を挟み込んで、表面材11の周縁を金属板12に固定して成る(図1)。

【0024】

表面材11と金属板12と充填材13は、所定のサイズに裁断して用意される。

金属板12のサイズは、折畳代14の分だけ充填材13のサイズよりも大きくし、表面材11のサイズは、食出代17の分だけ金属板12のサイズよりも大きくするとよい(図2)。

【0025】

金属板12と表面剤11との一体折曲幅については、それらの折畳代の幅を10mm〜40mm程度にすることが内装パネル10の美観と強度の面で望ましい。

その幅を10mm以下にすると、表面材11の金属板12への固定が不十分になり、その幅を40mm以上にすると、内装パネル10の美観が損なわれ易い。

【0026】

金属板12を折畳み易くするためには、折畳代14の内側になる金属板の内法18と折畳代14との間に折目印19を付けておくとよい。折目印19は、折畳み設定位置を示す折畳ライン20に沿って設けた細い削り溝、叩込溝、細かい貫通孔の何れでもよい。

【0027】

本発明において、『折畳み時の支点』とは、折畳み易くするために金属板12に付けられたウィークポイントを意味し、削り溝、叩込溝、貫通孔等の折目印19を意味する。

【0028】

金属板12には、折畳ライン20に沿って折畳代14を畳込み、金属板の外縁部の内法18と折畳代14の間に予め折畳溝15を付設しておいてもよい(図3・a−1)。

【0029】

図3は、内装パネル10の組立過程を示す。充填材13は、金属板12と表面材11の間に挟み込まれる。

予め折畳溝15の付設された金属板12(図3・a−1)では、折畳まれて食み出た表面材の折畳代16の食出代17(図3・a−2)は、その折畳溝15に押し込まれる(図3・a−3・c−1)。

表面材の食出代17を折畳溝15に押し込む際には、楔として折畳溝15と同じ形状の薄手の幅板を食出代17と一緒に折畳溝15に押し込むことが出来る。

折畳溝15の付設されていない金属板12(図3・b−1)では、金属板の折畳代14と一緒に表面材の折畳代16が折畳まれ、その折畳んで出来る金属板の折畳溝15に、表面材の折畳代16の食出代17が挟み込まれる(図3・b−4・c−1)。

【0030】

金属板の折畳代14と一緒に表面材の折畳代16を折畳む場合には、金属板の折畳代14の周縁から食み出た表面材の折畳代16の食出代17を金属板の裏面へと畳込んで仮止めする。

そのように表面材の折畳代の食出代17を金属板12の裏面に仮止めするためには、金属板12の折畳代14にニードルで多数の押し孔を付け、その金属板12が破れて雄型面ファスナーの鉤状突起のように発生する押し孔の周縁のバリ、即ち、ギザギザになった”返り”へと表面材の食出代17を圧着し、そのバリに食出代17を引っ掛けるとよい。

表面材の折畳代16は、金属板の折畳代14の周縁にも仮止めしてもよい。

そのためには、金属板を裁断した際に、その裁断口である折畳代14の周縁に、雄型面ファスナーの鉤状突起のように細かく発生するバリ(ギザギザになった”返り”)を利用するとよい。

そのように金属板に発生するバリを利用すると、表面材の折畳代16や食出代17を金属板の折畳代14に仮止めする際に、接着剤や粘着剤を使用せずに済む。しかし、このことは、接着剤や粘着剤を使用してはならないと言うことを意味しない。

表面材の折畳代16や食出代17を金属板の折畳代14に仮止めするために、接着剤や粘着剤を使用する場合は、接着剤や粘着剤として、両面粘着テープを使用すれば十分である。

【0031】

そのように表面材11の食出代17を折畳溝15に挟み込んでからは、金属板の折畳代14と金属板12を叩いて折畳溝15を叩き潰し、表面材11の周縁と金属板12の周縁を確り接合し、充填材13を表面材11と金属板12の間に内包させる。

内包された充填材13が表面材11と金属板12の間でズレ動かなくするためには、表面材の折畳代16を金属板の折畳代14に仮止めするように、金属板12の表面にもバリ(ギザギザになった”返り”)を付けておくとよい。

【0032】

表面材の食出代17を金属板の折畳溝15に押し込み、或いは、金属板の折畳代14と表面材の折畳代16を一緒に畳曲げると、表面材11が緊張され、表面材11からのテンションを受けて金属板12が反表面材側に膨出し、金属板12の周縁が異状に反り上がり易くなる。その反り上がりを防ぐには、金属板12を表面材側に膨出させておくとよい(図3・a−1,b−1)。

【0033】

金属板12には、アルミニウム、ステンレス、トタン、ブリキ等を使用することが出来るが、内装パネル10の加工性や剛性、美観、腐食等を勘案し、アルミニウムを使用することが推奨される。

【0034】

金属板12の厚みは、薄ければ薄いほど畳曲げ加工し易くなるが、内装パネル10の剛性の面を考慮して、0.1mm〜1.5mm程度に、好ましくは0.5mm〜0.8mm程度にする。

【0035】

表面材の食出代17を金属板の折畳溝15に押し込み、或いは金属板の折畳代14と表面材の折畳代16を一緒に畳み曲げるときに、折畳力の不均一さにより金属板に歪みが発生し、金属板12の全体が異状に反り上がり易くなる。その反り上がりを防ぐには金属板12を表面材側または反表面材側に金属金型を押し当てることにより補強筋24を内法18に囲まれる内部に形成させておくとよい(図4〜図7)。

【0036】

補強筋24は、型押しされて1〜5度折れ曲がった程度の折筋24a(図4〜図5)でもよいし、型押しされて0.5mm〜2.5mm程度窪んだ凹筋(リブ)24bや0.5mm〜2.5mm程度隆起した凸筋(リブ)24cであってもよい(図6〜図7)。

そのように、補強筋24を付形すると、金属板12の形状が安定し、厚みが0.5mm以下の薄手の金属板12でも使用が可能となり、軽く、持ち運び易く、取り扱い易く、建造物等における内壁、天井、間仕切り、パーテーション、扉その他の建具等の基材23に軽く係止しても離脱せず、仮に離脱して落下しても被害がなく、安全、且つ、簡便に基材23に施工することの出来る内装パネル10が得られる。

【0037】

表面材11には、パイル布帛を含む織物、編物、不織布、人工皮革、天然皮革、合成紙、和紙等の繊維質の可撓性シート状資材が使用される。その中のパイル布帛は、静電植毛布帛、パイル織物、パイル編物、起毛織物、起毛編物、起毛不織布の何れでもよく、起毛不織布は、ニードルパンチングによって一部の繊維を繊維ウエブから突き出してパイルを形成したものであってもよい。

内装パネル10の意匠性の点で、又、基材23の装飾のために使用される他の内装材との美的調和を考慮し、或いは又、内装パネル10による吸音効果を考慮し、表面材11には織物を使用することが望ましい。染色性、発色性、寸法安定性、耐久性、意匠性等の点では、ポリエステル繊維製織物が、表面材11として特に好適である。

【0038】

内装パネル10を軽量化すると共に、内装パネル10を難燃化するうえでは、繊維製表面材(布帛)11の目付けは400g/m2 以下にすることが望ましい。

【0039】

表面材11として使用する繊維質の可撓性シート状資材の表面には、撥水処理や防汚処理等を施してもよく、そのように処理することによって、水の汚れの浸入による吸音効果の低下を防ぐことが出来る。

【0040】

表面材11に使用する繊維質の可撓性シート状資材には、火災等の発生を防ぐために撥水処理と共に難燃処理を施すとよい。

【0041】

充填材13には、繊維ウエブ、不織布、発泡樹脂シート等の多孔質材料が使用され、その材質は特に限定されが、内装パネル10を不燃建築材料として使用するためには、ガラスウールやロックウール等の無機質材料を使用するとよい。

【0042】

表面材11を金属板12に固定するためには、金属板と表面材を共に反表面側に折曲げ、その折曲げて変形した最外周部分において内側に折曲げられた表面材に押し当てるが、より一層強固に固定するためには、繊維表面材の最外部分が内側に折曲げられた状態において更に折曲げるとよい(図3・c−2・c−3)。

そのように更に折曲げて金属板12の折畳代14を多重にする場合には、必ずしも表面材11の最外縁側に食出代17を設ける必要はなく、表面材11の最外縁と金属板12の最外縁が重なり合うようにすることも出来る。

【0043】

係止具21は、内装パネル10を組み立てる前に金属板12に装着してもよいし(図3・a−1)、内装パネルを組み立ててから装着してもよい(図3・c−1・c−3)。基材23には、内装パネルの係止具21に雌雄対応する係止具22が取り付けられる。それらの係止具21・22には、面ファスナー、マグネット、ホック等が使用される。

【実施例】

【0044】

以下、本発明に係る内装パネル10の製造方法の実施例について説明する。

【0045】

(実施例1)

厚み0.5mmのアルミ板(A5025)を、寸法縦530mm×横530mmとなるように裁断する。次に、最外周4辺を30mm折畳んだ場合に重なる部分について、金属板をカットし取り除いておき、金属板12を得る。次に、金属板12に対して相似であり、且つ、最外周が金属板12よりも50mm長くなるようにポリエステル繊維製織物を裁断して表面材11を得た。次に、市販のガラスウールを寸法縦470mm×横470mmの大きさに裁断して充填材13を得る。

【0046】

上面板が十分に分厚く、側面が垂直な面を構成している机の上に金属板12をセットし、その上に金属板12の中央と、充填材13の中央が合うように、充填材13をセットし、それらの金属板と充填材の中央に表面材の中央に合うようにセットする。

【0047】

次に、畳込み設定部分を机の端に合わせ、畳込み設定部以外であり、且つ、机上面にある金属板12を表面材11の上から押さえつけ、ハンマーで机の端から食み出た部分を叩き、金属板12の畳込み設定箇所と、金属板12の最外周囲部分と、表面材11の最外周囲部付近を一緒に机の上板側面になぞって90度折曲げ、順次四辺とも90度折曲げる。

【0048】

次に、机の上に、繊維表面材を下側に向けておき、90度折曲げた部分を、175度以上の角度がつくようにハンマーで満遍なく四辺とも叩いた。

【0049】

かくして、表面材11に充填材が内包された内装パネル10を、接着剤を用いずに得ることが出来た。

【産業上の利用可能性】

【0050】

本発明の内装パネル10は、建造物や建具等の基材23の表面を装飾する内装材としてだけではなく、遮音パネル、吸音パネル、緩衝パネル、断熱パネル、保温パネル、不燃パネルとして利用することが出来る。

【符号の説明】

【0051】

10:内装パネル

11:繊維表面材

12:金属板

13:充填材

14:金属板の折畳代

15:折畳溝

16:表面材の折畳代

17:表面材の食出代

18:金属板の内法

19:折目印

20:折畳ライン

21・22:係止具

23:基材

24:補強筋

【特許請求の範囲】

【請求項1】

金属板(12)と、その金属板の片面に積層された充填材(13)と、その充填材に積層された表面材(11)を含んでなる多層構造体であって、その金属板の最外縁側を含む折畳代(14)の一部が金属板の反表面材側に向かって90度以上畳込まれ、その金属板反表面材側と金属板折畳代(14)によって生成される折畳溝(15)に表面材の最外縁側を含む食出代(17)の一部が差し込まれて固定されていることを特徴とする内装パネル。

【請求項2】

金属板(12)の少なくとも一部が表面材側または反表面材側に膨出していることを特徴とする前掲請求項1に記載の内装パネル。

【請求項3】

金属板(12)の少なくとも一部が表面材側または反表面材側に突出した補強筋(24)を形成していることを特徴とする前掲請求項1〜2の何れかに記載の内装パネル。

【請求項4】

金属板(12)の反表面材側または表面材(11)の折畳代(16)に基材(23)との接合を目的とした係止具(21)を装備していることを特徴とする前掲請求項1〜3の何れかに記載の内装パネル。

【請求項5】

金属板の最外縁側の折畳代(14)の表面または側面に凹凸面が設けられており、その凹凸面に表面材の折畳代(16)が仮固定されていることを特徴とする前掲請求項1〜4の何れかに記載の内装パネル。

【請求項6】

金属板の折畳み設定位置が変形しており、その変形部が折畳み時の支点として利用されていることを特徴とする前掲請求項1〜5の何れかに記載の内装パネル。

【請求項7】

金属板の折畳み設定位置に複数個の貫通孔(19)が配置されており、その複数個の貫通孔(19)が折畳み時の支点として利用されていることを特徴とする前掲請求項1〜6の何れかに記載の内装パネル。

【請求項8】

金属板(12)と、その金属板の片面に積層された充填材(13)と、その充填材に積層された表面材(11)を含んでなる多層構造体において、その金属板の最外縁側を含む折畳代(14)の一部と表面材(11)の食出代(17)を含む折畳代(16)を、金属板の反表面材側に向かって90度以上畳込み、その金属板反表面材側と金属板の折畳代(14)によって生成される折畳溝(15)に表面材の最外縁側の食出代(17)の一部を差し込んで固定し、充填材(13)を表面材(11)と金属板(12)によって内包することを特徴とする前掲請求項1〜7の何れかに記載の内装パネルの製造方法。

【請求項1】

金属板(12)と、その金属板の片面に積層された充填材(13)と、その充填材に積層された表面材(11)を含んでなる多層構造体であって、その金属板の最外縁側を含む折畳代(14)の一部が金属板の反表面材側に向かって90度以上畳込まれ、その金属板反表面材側と金属板折畳代(14)によって生成される折畳溝(15)に表面材の最外縁側を含む食出代(17)の一部が差し込まれて固定されていることを特徴とする内装パネル。

【請求項2】

金属板(12)の少なくとも一部が表面材側または反表面材側に膨出していることを特徴とする前掲請求項1に記載の内装パネル。

【請求項3】

金属板(12)の少なくとも一部が表面材側または反表面材側に突出した補強筋(24)を形成していることを特徴とする前掲請求項1〜2の何れかに記載の内装パネル。

【請求項4】

金属板(12)の反表面材側または表面材(11)の折畳代(16)に基材(23)との接合を目的とした係止具(21)を装備していることを特徴とする前掲請求項1〜3の何れかに記載の内装パネル。

【請求項5】

金属板の最外縁側の折畳代(14)の表面または側面に凹凸面が設けられており、その凹凸面に表面材の折畳代(16)が仮固定されていることを特徴とする前掲請求項1〜4の何れかに記載の内装パネル。

【請求項6】

金属板の折畳み設定位置が変形しており、その変形部が折畳み時の支点として利用されていることを特徴とする前掲請求項1〜5の何れかに記載の内装パネル。

【請求項7】

金属板の折畳み設定位置に複数個の貫通孔(19)が配置されており、その複数個の貫通孔(19)が折畳み時の支点として利用されていることを特徴とする前掲請求項1〜6の何れかに記載の内装パネル。

【請求項8】

金属板(12)と、その金属板の片面に積層された充填材(13)と、その充填材に積層された表面材(11)を含んでなる多層構造体において、その金属板の最外縁側を含む折畳代(14)の一部と表面材(11)の食出代(17)を含む折畳代(16)を、金属板の反表面材側に向かって90度以上畳込み、その金属板反表面材側と金属板の折畳代(14)によって生成される折畳溝(15)に表面材の最外縁側の食出代(17)の一部を差し込んで固定し、充填材(13)を表面材(11)と金属板(12)によって内包することを特徴とする前掲請求項1〜7の何れかに記載の内装パネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−261254(P2010−261254A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2009−114061(P2009−114061)

【出願日】平成21年5月9日(2009.5.9)

【出願人】(000148151)株式会社川島織物セルコン (104)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成21年5月9日(2009.5.9)

【出願人】(000148151)株式会社川島織物セルコン (104)

【Fターム(参考)】

[ Back to top ]