内装材の製造方法及び金型装置

【課題】 表皮材の巻き込み部を芯材の背面側へ容易に折り返すことができるように表皮材を成形することができる金型装置を提供する。

【解決手段】上型30には、巻き込み部となるべき前巻き込み部6′を成形する副成形部34を形成する。下型20には、凹部24を形成する。凹部24は、副成形部34と対応し、かつ芯材2の端部が凹部24の側面を構成するように配置する。下型20の内部には、空気吸引孔25を形成する。空気吸引孔25の一端部は、凹部24に連通させ、他端部は負圧源(図示せず)に接続する。

【解決手段】上型30には、巻き込み部となるべき前巻き込み部6′を成形する副成形部34を形成する。下型20には、凹部24を形成する。凹部24は、副成形部34と対応し、かつ芯材2の端部が凹部24の側面を構成するように配置する。下型20の内部には、空気吸引孔25を形成する。空気吸引孔25の一端部は、凹部24に連通させ、他端部は負圧源(図示せず)に接続する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車両用内装材、その他の内装材を製造するための製造方法及びその製造方法を実施する際に用いるのに好適な金型装置に関する。

【背景技術】

【0002】

図1は、車両用内装材の一つであるドアトリム1を示す。このドアトリム1は、硬質樹脂により所定の剛性をもって形成された芯材2と、この芯材2の表面2aに接着された表皮材3とで構成されている。表皮材3は、図2に示すように、発泡ウレタン、発泡ポリプロピレン等からなる所定のクッション性を有するフォーム層4と、このフォーム層4にラミネートされた柔軟な表皮5とによって構成されており、フォーム層4が芯材2に固着され、表皮5がドアトリム1の表面(車内に臨む面)を構成している。表皮材3の芯材2から延び出た一端部(この例では下端部)は、芯材2の下端縁において折り返され、芯材2の背面2bに接着されている。以下、表皮材3の当該折り返された端部を巻き込み部6という。

【0003】

上記構成のドアトリム1を製造する場合には、予め芯材2を射出成形等によって成形するとともに、フォーム層4と表皮5とをラミネート加工して表皮材3となるシート状の素材を製造しておく。芯材2は、その表面に接着剤が塗布された状態で金型装置(図示せず)の下型に装着される。表皮材3の素材は、下型と上型との間に配置され、所定の温度に加熱される。その後、上下の型を型締めする。すると、芯材2の表面2aと上型の主成形部とによって素材が所定の形状に成形されるとともに、素材が芯材2の表面2aに接着される。また、下型と上型とにより、素材の芯材2から延び出た端部の一部が巻き込み部6として成形される。成形後、芯材2及び素材が金型から取り外される。そして、素材の芯材2から延び出た不用部分が切除される。その後、巻き込み部6が芯材2の下端縁において折り返されて芯材2の背面2bに接着される。これにより、ドアトリム1が製造される。

【0004】

上記のように、ドアトリム1の製造に際しては、巻き込み部6を芯材2の表面2a側から背面2b側へ向かって折り返す必要がある。そこで、下記特許文献1には、折り返しを機械的に行うことができる装置が提案されている。しかし、折り返し作業の全てを機械化することは困難であり、一部は人手に頼らなければならない。また、折り返しが行われる芯材2の端部が比較的複雑な形状である場合には、折り返し作業を機械化すること自体が困難であり、人手に頼らざるを得ない。したがって、折り返し作業の多くが依然として存在していた。

【0005】

【特許文献1】特開平2−204123号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

フォーム層4及び表皮5からなる素材(表皮材3)は、比較的厚さが厚く、曲げ強度が高い。このため、折り返し作業は困難な作業であり、作業者の疲労が大きいという問題があった。

【課題を解決するための手段】

【0007】

上記の問題を解決するために、第1の発明は、芯材とこの芯材の表面に固着された表皮材とを有し、上記表皮材の上記芯材から延び出た端部が上記芯材の端縁において折り返されて上記芯材の背面に固着されてなる内装材の製造方法において、上記表皮材の上記芯材の端縁において折り返される部位に、上記表皮材の表面が外側になり、背面が内側になるように山折状態の曲げ癖が予め付けられていることを特徴としている。

上記の問題を解決するために、第2の発明は、互いに対向して配置され、少なくとも一方が他方側へ接近移動させられることによって互いに型締めされる第1及び第2金型を備え、上記第1金型の上記第2金型との対向面には、芯材が装着される芯材装着部が形成され、上記第2金型の上記第1金型との対向面には、シート状素材の中央部を上記第1金型に装着された上記芯材とで挟み付けることによって上記素材の中央部を所定の形状に成形する主成形部、及び上記素材の上記主成形部と上記芯材との間から突出した端部を巻き込み部として成形する副成形部が形成された金型装置において、上記第1金型の上記副成形部と対向する部位には、一側部に上記芯材の端部が臨む凹部が形成され、上記第1金型には上記凹部に連通した空気吸引孔が形成されていることを特徴としている。

この場合、上記第2金型には、上記副成形部に開口する空気吹き出し孔が形成されていることが望ましい。上記副成形部が上記主成形部に対して谷折状態で屈曲させられていることがさらに望ましい。

上記の問題を解決するために、第3の発明は、互いに対向して配置され、少なくとも一方が他方側へ接近移動させられることによって互いに型締めされる第1及び第2金型を備え、上記第1金型の上記第2金型との対向面には、芯材が装着される芯材装着部が形成され、上記第2金型の上記第1金型との対向面には、シート状素材の中央部を上記第1金型に装着された上記芯材とで挟み付けることによって上記素材の中央部を所定の形状に成形する主成形部、及び上記素材の上記主成形部と上記芯材との間から突出した端部を巻き込み部として成形する副成形部が形成された金型装置において、上記副成形部が上記主成形部に対して谷折状態で屈曲させられていることを特徴としている。

【発明の効果】

【0008】

第1の発明に係る製造方法によれば、表皮材の芯材の端縁において折り返される部位に、予め山折状態の曲げ癖が付けられているので、表皮材を芯材の背面側へ容易に折り返すことができる。

第2の発明に係る金型装置によれば、第1、第2金型を型締めした後、空気吸引孔から凹部内の空気を真空吸引すると、副成形部に接していた素材の端部が凹部内に入り込むように変形する。その結果、素材は、芯材の端縁において折り返される部位に山折状態の曲げ癖が付けられた状態で成形される。したがって、素材を容易に折り返すことができる。

第3の発明に係る金型装置によれば、第1、第2金型を単に型締めして素材を成形すると、副成形部が主成形部に対して谷折状態で屈曲しているので、素材は、芯材の端縁において折り返される部位に山折状態の曲げ癖が付けられた状態で成形される。したがって、素材を容易に折り返すことができる。

【発明を実施するための最良の形態】

【0009】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図3〜図7は、この発明に係る内装材の製造方法を実施するための金型装置の第1実施の形態を示す。この実施の形態の金型装置10は、上記ドアトリム1を製造する際に表皮材3となるべき素材7を雌引き真空成形法によって成形するものである。図3及び図4に示すように、金型装置10は、上下に対向して配置された下型(第1金型)20及び上型(第2金型)30を備えている。下型20及び上型30は、水平方向に対向させてもよい。

【0010】

下型20の上面(上型30との対向面)の周縁部には、全周にわたって環状に延びる水平な下型締め面21が形成さている。下型20の上面の中央部には、芯材2が装着される芯材装着部22が形成されている。芯材装着部22は、下型締め面21に対して上方に離間して配置されている。下型締め面21の内周縁と芯材装着部22の外周縁との間には、それらの間を鉛直に延びる下端末成形面23が全周にわたって環状に形成されている。

【0011】

上型30の下面(下型20との対向面)の周縁部には、下型締め面21に表皮材3となるべき素材7を介して当接する上型締め面31が形成されている。上型30の下面の中央部には、表皮材3となるべき素材7を芯材2の表面2aとで挟み込むことにより、芯材2の表面2aに固着されるべき素材7の中央部を成形する主成形部32が形成されている。主成形部32は、上型締め面31に対して上方に離間して配置されている。上型締め面31の内周縁と主成形部32の外周縁との間には、それらの間を鉛直に延びる上端末成形面33が全周にわたって環状に形成されている。この上端末成形面33は、素材7の芯材2から下方へ延び出た部分を下端末成形面23と協働して成形する。上型30の内部には、多数の真空吸引孔(図示せず)が形成されている。真空吸引孔の一端部は、主成形部32に開口し、他端部は負圧源に開閉弁(いずれも図示せず)を介して接続されている。

【0012】

端末成形面33の一部(この実施の形態では、図3〜図5において右側の部分)が副成形部34になっている。副成形部34は、素材7の芯材2から下方へ延び出た部分のうちの、上記巻き込み部6となるべき部分を成形するものである。図5に示すように、上型30の内部には、1又は複数の空気孔(空気吹き出し孔)35が形成されている。空気孔35の一端部は、副成形部34に開口している。空気孔35の他端部は、負圧源と正圧源とに切換弁(いずれも図示せず)を介して切換可能に接続されている。

【0013】

図3〜図5に示すように、下端末成形面23の一部には、凹部24が形成されている。この凹部24は、下型20と上型30とを型締めしたとき、凹部24のほぼ全体が副成形部34と対向するよう、下型30の周方向及び上下方向(上下の型20,30の接近離間方向)において副成形部34とほぼ同一位置に配置されている。その結果、凹部24の上側部は、芯材2の背面2bの下端部に臨んでおり、凹部24の側面の副成形部34側の端部が、芯材2の背面2bの下端部によって構成されている。凹部24の側面の底部24a側の端部は、芯材2の端面2cから下方へ離間するにしたがって副成形部から離間するような傾斜面24bになっている。凹部24の下側の側面23cは、下型締め面21と同一平面によって構成されている。

【0014】

図5に示すように、下型20の内部には、空気吸引孔25が形成されている。空気吸引孔25の一端部は、凹部24の底面24a及び傾斜面24bに開口している。勿論、空気吸引孔25は、凹部24の下側の側面23cに開口させてもよい。空気吸引孔25の他端部は、負圧源に開閉弁(いずれも図示せず)を介して接続されている。

【0015】

次に、ドアトリム1を製造する方法について説明する。ドアトリム1を製造する場合には、芯材2を射出成形法等によって予め成形しておくとともに、フォーム層4及び表皮5をラミネート加工することによって表皮材3となるべき素材7を準備しておく。そして、上記金型装置10を用いて素材7を成形すると同時に、芯材2の表面2aに素材7を接着固定する。

【0016】

金型装置10を用いて素材7を成形するに際しては、図3に示すように、芯材2を下型20の芯材装着部22に装着する一方、素材7を下型20と上型30との間に平面状に広げて保持する。芯材2の表面2aには、予め接着剤を塗布しておく。次に、素材7を所定の温度に加熱した後、下型20と上型30との少なくとも一方を他方側へ接近移動させ(この実施の形態では、上型30だけを移動させている。)、型締め面21,31を素材7を介して当接させる。つまり、下型20と上型30とを型締めする(図4参照)。型締めした状態においては、素材7の中央部が芯材2及び主成形部32によって挟み込まれる。これにより、素材7の中央部が芯座2の表面2aに接着固定される。また、型締めした状態においては、素材7の芯材2と主成形部32との間から延び出た端部が下端末成形面23及び上端末成形面33によって挟み込まれる。

【0017】

型締め完了とほぼ同時に、真空吸引孔及び空気孔35から真空吸引する。素材7の中央部は、真空吸引孔からの真空吸引によって主成形部32に密着させられる。その結果、素材7の中央部が高精度に成形されるとともに、素材7の表面に絞等の所定の模様が付与される。素材7の一端部は、空気孔35からの真空吸引によって副成形部34に密着させられる。空気孔35からの真空吸引は、必ずしも行う必要はない。

【0018】

型締め完了から所定時間(例えば、 秒程度)経過後、空気孔35から圧縮空気を吹き出させるとともに、空気吸引孔25から真空吸引する。すると、素材7の副成形部34によって成形された部分(巻き込み部6となる部分;以下、前巻き込み部6′と称する。)が副成形部34から離間し、凹部24の内部に向かって膨出するように変形する。この結果、前巻き込み部6′が素材7の中央部に対し凹部24の内部に向かうように、芯材2に接する端部6aにおいて山折状態に折り曲げられる。つまり、フォーム層4が内側になり、表皮5が外側になるように折り曲げられる。その後、そのままの状態で所定時間経過させることにより、素材7を所定の温度に低下させて所定の硬さに硬化させる。これによって、素材7の成形が完了する。このようにして成形された素材7においては、前巻き込み部6′の芯材2に接する端部6aに山折状態の曲げ癖が付けられている。

【0019】

成形完了後、下型20と上型30とを型開きし、金型装置10から互いに接着固定された芯材2及び素材7を取り出す。その後、図6に示すように、素材7の芯材2から延び出した不要部分を切り落とす。つまり、素材7の芯材2から延び出た部分のうちの前巻き込み部6′を除く部分を切り落とす。次に、前巻き込み部6′を芯材2の背面2bに接触するまで折り返す。このとき、前巻き込み部6′の芯材2に接する部位に、フォーム層4が内側にとなり、表皮5が外側になるように山折り状態の曲げ癖が付けられているので、その曲げ癖に沿って前巻き込み部6′を折り返すことにより、前巻き込み部6′を容易に折り返すことができる。折り返された前巻き込み部6′は、背面2bに予め塗布されていた接着剤によって背面2bに接着されて巻き込み部6となる。これにより、ドアトリム1の製造が完了する。

【0020】

図8は、この発明に係る金型装置の第2実施の形態の要部を示す。この実施の形態の金型装置10′は、ドアトリム1の下端部1aが下方へ向かうにしたがって表皮材3側から芯材2側へ向かうように傾斜している場合に好適なものである。

【0021】

この金型装置10′においては、ドアトリム1の下端部1aが上記のように傾斜していることに対応して、主成形部32の下端部1aに対応する右端部32aが、図8の右方へ向かうにしたがって下方へ向かうように傾斜している。その結果、副成形部34が主成形部32の右端部32aに対し、谷折状態で屈曲させられている。つまり、主成形部32の右端部32aと副成形部34とによって断面三角形状の凹部が形成されているものとすると、その凹部の深さが右端部32aと副成形部34との交差部36において最も深くなるように、右端部32aと副成形部32とがそれらの交差部36において屈曲されているのである。なお、この実施の形態では、芯材2の下端面2cが凹部24の上側部に臨んでおり、凹部24の上側面の一部が芯材2の下端面2cによって構成されている。

【0022】

上記構成の金型装置10′を用いた場合には、素材7の前巻き込み部6′が副成形部34により山折状態に折り曲げられた状態で成形される。しかも、空気孔35から空気を吹き込むとともに、空気吸引孔25から真空吸引することにより、前巻き込み部6′がさらに折り曲げられる。したがって、この金型装置10′を用いて素材7を成形した場合には、前巻き込み部6′をより一層容易に折り返すことができる。

【0023】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、芯材2に表皮材3が接着剤によって固着されているが、他の方法で固着してもよく、あるいは表皮材3を固着しなくてもよい。

また、上記の実施の形態では、巻き込み部6が芯材2の背面2bに接着剤によって固着されているが、他の方法で固着してもよく、内装材を木目込み状態で設置する場合等には巻き込み部6を背面2bに固着しなくてもよい。

【図面の簡単な説明】

【0024】

【図1】この発明に係る製造方法によって製造される内装材の一例を示す断面図である。

【図2】図1のX円部の拡大図である。

【図3】この発明に係る金型装置の第1実施の形態を型開きした状態で示す断面図である。

【図4】同実施の形態を型締めした状態で示す断面図である。

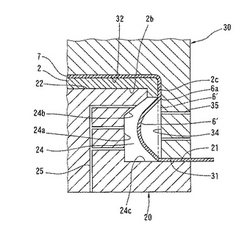

【図5】同実施の形態の要部を示す断面図である。

【図6】同実施の形態の金型装置によって成形された基材の不用部分を切除した状態を示す断面図である。

【図7】同実施の形態の金型装置によって成形された基材の前巻き込み部を芯材の背面に固着した状態を示す断面図である。

【図8】この発明に係る金型装置の第2実施の形態の要部を示す断面図である。

【符号の説明】

【0025】

1 ドアトリム(内装材)

2 芯材

2a 表面

2b 背面

3 表皮材

6 巻き込み部

6′ 前巻き込み部

7 素材

10 金型装置

20 下型(第1金型)

21 下型締め面

22 芯材装着部

24 凹部

25 空気吸引孔

30 上型(第2金型)

31 上型締め面

32 主成形部

34 副成形部

35 空気孔(空気吹き出し孔)

【技術分野】

【0001】

この発明は、車両用内装材、その他の内装材を製造するための製造方法及びその製造方法を実施する際に用いるのに好適な金型装置に関する。

【背景技術】

【0002】

図1は、車両用内装材の一つであるドアトリム1を示す。このドアトリム1は、硬質樹脂により所定の剛性をもって形成された芯材2と、この芯材2の表面2aに接着された表皮材3とで構成されている。表皮材3は、図2に示すように、発泡ウレタン、発泡ポリプロピレン等からなる所定のクッション性を有するフォーム層4と、このフォーム層4にラミネートされた柔軟な表皮5とによって構成されており、フォーム層4が芯材2に固着され、表皮5がドアトリム1の表面(車内に臨む面)を構成している。表皮材3の芯材2から延び出た一端部(この例では下端部)は、芯材2の下端縁において折り返され、芯材2の背面2bに接着されている。以下、表皮材3の当該折り返された端部を巻き込み部6という。

【0003】

上記構成のドアトリム1を製造する場合には、予め芯材2を射出成形等によって成形するとともに、フォーム層4と表皮5とをラミネート加工して表皮材3となるシート状の素材を製造しておく。芯材2は、その表面に接着剤が塗布された状態で金型装置(図示せず)の下型に装着される。表皮材3の素材は、下型と上型との間に配置され、所定の温度に加熱される。その後、上下の型を型締めする。すると、芯材2の表面2aと上型の主成形部とによって素材が所定の形状に成形されるとともに、素材が芯材2の表面2aに接着される。また、下型と上型とにより、素材の芯材2から延び出た端部の一部が巻き込み部6として成形される。成形後、芯材2及び素材が金型から取り外される。そして、素材の芯材2から延び出た不用部分が切除される。その後、巻き込み部6が芯材2の下端縁において折り返されて芯材2の背面2bに接着される。これにより、ドアトリム1が製造される。

【0004】

上記のように、ドアトリム1の製造に際しては、巻き込み部6を芯材2の表面2a側から背面2b側へ向かって折り返す必要がある。そこで、下記特許文献1には、折り返しを機械的に行うことができる装置が提案されている。しかし、折り返し作業の全てを機械化することは困難であり、一部は人手に頼らなければならない。また、折り返しが行われる芯材2の端部が比較的複雑な形状である場合には、折り返し作業を機械化すること自体が困難であり、人手に頼らざるを得ない。したがって、折り返し作業の多くが依然として存在していた。

【0005】

【特許文献1】特開平2−204123号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

フォーム層4及び表皮5からなる素材(表皮材3)は、比較的厚さが厚く、曲げ強度が高い。このため、折り返し作業は困難な作業であり、作業者の疲労が大きいという問題があった。

【課題を解決するための手段】

【0007】

上記の問題を解決するために、第1の発明は、芯材とこの芯材の表面に固着された表皮材とを有し、上記表皮材の上記芯材から延び出た端部が上記芯材の端縁において折り返されて上記芯材の背面に固着されてなる内装材の製造方法において、上記表皮材の上記芯材の端縁において折り返される部位に、上記表皮材の表面が外側になり、背面が内側になるように山折状態の曲げ癖が予め付けられていることを特徴としている。

上記の問題を解決するために、第2の発明は、互いに対向して配置され、少なくとも一方が他方側へ接近移動させられることによって互いに型締めされる第1及び第2金型を備え、上記第1金型の上記第2金型との対向面には、芯材が装着される芯材装着部が形成され、上記第2金型の上記第1金型との対向面には、シート状素材の中央部を上記第1金型に装着された上記芯材とで挟み付けることによって上記素材の中央部を所定の形状に成形する主成形部、及び上記素材の上記主成形部と上記芯材との間から突出した端部を巻き込み部として成形する副成形部が形成された金型装置において、上記第1金型の上記副成形部と対向する部位には、一側部に上記芯材の端部が臨む凹部が形成され、上記第1金型には上記凹部に連通した空気吸引孔が形成されていることを特徴としている。

この場合、上記第2金型には、上記副成形部に開口する空気吹き出し孔が形成されていることが望ましい。上記副成形部が上記主成形部に対して谷折状態で屈曲させられていることがさらに望ましい。

上記の問題を解決するために、第3の発明は、互いに対向して配置され、少なくとも一方が他方側へ接近移動させられることによって互いに型締めされる第1及び第2金型を備え、上記第1金型の上記第2金型との対向面には、芯材が装着される芯材装着部が形成され、上記第2金型の上記第1金型との対向面には、シート状素材の中央部を上記第1金型に装着された上記芯材とで挟み付けることによって上記素材の中央部を所定の形状に成形する主成形部、及び上記素材の上記主成形部と上記芯材との間から突出した端部を巻き込み部として成形する副成形部が形成された金型装置において、上記副成形部が上記主成形部に対して谷折状態で屈曲させられていることを特徴としている。

【発明の効果】

【0008】

第1の発明に係る製造方法によれば、表皮材の芯材の端縁において折り返される部位に、予め山折状態の曲げ癖が付けられているので、表皮材を芯材の背面側へ容易に折り返すことができる。

第2の発明に係る金型装置によれば、第1、第2金型を型締めした後、空気吸引孔から凹部内の空気を真空吸引すると、副成形部に接していた素材の端部が凹部内に入り込むように変形する。その結果、素材は、芯材の端縁において折り返される部位に山折状態の曲げ癖が付けられた状態で成形される。したがって、素材を容易に折り返すことができる。

第3の発明に係る金型装置によれば、第1、第2金型を単に型締めして素材を成形すると、副成形部が主成形部に対して谷折状態で屈曲しているので、素材は、芯材の端縁において折り返される部位に山折状態の曲げ癖が付けられた状態で成形される。したがって、素材を容易に折り返すことができる。

【発明を実施するための最良の形態】

【0009】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図3〜図7は、この発明に係る内装材の製造方法を実施するための金型装置の第1実施の形態を示す。この実施の形態の金型装置10は、上記ドアトリム1を製造する際に表皮材3となるべき素材7を雌引き真空成形法によって成形するものである。図3及び図4に示すように、金型装置10は、上下に対向して配置された下型(第1金型)20及び上型(第2金型)30を備えている。下型20及び上型30は、水平方向に対向させてもよい。

【0010】

下型20の上面(上型30との対向面)の周縁部には、全周にわたって環状に延びる水平な下型締め面21が形成さている。下型20の上面の中央部には、芯材2が装着される芯材装着部22が形成されている。芯材装着部22は、下型締め面21に対して上方に離間して配置されている。下型締め面21の内周縁と芯材装着部22の外周縁との間には、それらの間を鉛直に延びる下端末成形面23が全周にわたって環状に形成されている。

【0011】

上型30の下面(下型20との対向面)の周縁部には、下型締め面21に表皮材3となるべき素材7を介して当接する上型締め面31が形成されている。上型30の下面の中央部には、表皮材3となるべき素材7を芯材2の表面2aとで挟み込むことにより、芯材2の表面2aに固着されるべき素材7の中央部を成形する主成形部32が形成されている。主成形部32は、上型締め面31に対して上方に離間して配置されている。上型締め面31の内周縁と主成形部32の外周縁との間には、それらの間を鉛直に延びる上端末成形面33が全周にわたって環状に形成されている。この上端末成形面33は、素材7の芯材2から下方へ延び出た部分を下端末成形面23と協働して成形する。上型30の内部には、多数の真空吸引孔(図示せず)が形成されている。真空吸引孔の一端部は、主成形部32に開口し、他端部は負圧源に開閉弁(いずれも図示せず)を介して接続されている。

【0012】

端末成形面33の一部(この実施の形態では、図3〜図5において右側の部分)が副成形部34になっている。副成形部34は、素材7の芯材2から下方へ延び出た部分のうちの、上記巻き込み部6となるべき部分を成形するものである。図5に示すように、上型30の内部には、1又は複数の空気孔(空気吹き出し孔)35が形成されている。空気孔35の一端部は、副成形部34に開口している。空気孔35の他端部は、負圧源と正圧源とに切換弁(いずれも図示せず)を介して切換可能に接続されている。

【0013】

図3〜図5に示すように、下端末成形面23の一部には、凹部24が形成されている。この凹部24は、下型20と上型30とを型締めしたとき、凹部24のほぼ全体が副成形部34と対向するよう、下型30の周方向及び上下方向(上下の型20,30の接近離間方向)において副成形部34とほぼ同一位置に配置されている。その結果、凹部24の上側部は、芯材2の背面2bの下端部に臨んでおり、凹部24の側面の副成形部34側の端部が、芯材2の背面2bの下端部によって構成されている。凹部24の側面の底部24a側の端部は、芯材2の端面2cから下方へ離間するにしたがって副成形部から離間するような傾斜面24bになっている。凹部24の下側の側面23cは、下型締め面21と同一平面によって構成されている。

【0014】

図5に示すように、下型20の内部には、空気吸引孔25が形成されている。空気吸引孔25の一端部は、凹部24の底面24a及び傾斜面24bに開口している。勿論、空気吸引孔25は、凹部24の下側の側面23cに開口させてもよい。空気吸引孔25の他端部は、負圧源に開閉弁(いずれも図示せず)を介して接続されている。

【0015】

次に、ドアトリム1を製造する方法について説明する。ドアトリム1を製造する場合には、芯材2を射出成形法等によって予め成形しておくとともに、フォーム層4及び表皮5をラミネート加工することによって表皮材3となるべき素材7を準備しておく。そして、上記金型装置10を用いて素材7を成形すると同時に、芯材2の表面2aに素材7を接着固定する。

【0016】

金型装置10を用いて素材7を成形するに際しては、図3に示すように、芯材2を下型20の芯材装着部22に装着する一方、素材7を下型20と上型30との間に平面状に広げて保持する。芯材2の表面2aには、予め接着剤を塗布しておく。次に、素材7を所定の温度に加熱した後、下型20と上型30との少なくとも一方を他方側へ接近移動させ(この実施の形態では、上型30だけを移動させている。)、型締め面21,31を素材7を介して当接させる。つまり、下型20と上型30とを型締めする(図4参照)。型締めした状態においては、素材7の中央部が芯材2及び主成形部32によって挟み込まれる。これにより、素材7の中央部が芯座2の表面2aに接着固定される。また、型締めした状態においては、素材7の芯材2と主成形部32との間から延び出た端部が下端末成形面23及び上端末成形面33によって挟み込まれる。

【0017】

型締め完了とほぼ同時に、真空吸引孔及び空気孔35から真空吸引する。素材7の中央部は、真空吸引孔からの真空吸引によって主成形部32に密着させられる。その結果、素材7の中央部が高精度に成形されるとともに、素材7の表面に絞等の所定の模様が付与される。素材7の一端部は、空気孔35からの真空吸引によって副成形部34に密着させられる。空気孔35からの真空吸引は、必ずしも行う必要はない。

【0018】

型締め完了から所定時間(例えば、 秒程度)経過後、空気孔35から圧縮空気を吹き出させるとともに、空気吸引孔25から真空吸引する。すると、素材7の副成形部34によって成形された部分(巻き込み部6となる部分;以下、前巻き込み部6′と称する。)が副成形部34から離間し、凹部24の内部に向かって膨出するように変形する。この結果、前巻き込み部6′が素材7の中央部に対し凹部24の内部に向かうように、芯材2に接する端部6aにおいて山折状態に折り曲げられる。つまり、フォーム層4が内側になり、表皮5が外側になるように折り曲げられる。その後、そのままの状態で所定時間経過させることにより、素材7を所定の温度に低下させて所定の硬さに硬化させる。これによって、素材7の成形が完了する。このようにして成形された素材7においては、前巻き込み部6′の芯材2に接する端部6aに山折状態の曲げ癖が付けられている。

【0019】

成形完了後、下型20と上型30とを型開きし、金型装置10から互いに接着固定された芯材2及び素材7を取り出す。その後、図6に示すように、素材7の芯材2から延び出した不要部分を切り落とす。つまり、素材7の芯材2から延び出た部分のうちの前巻き込み部6′を除く部分を切り落とす。次に、前巻き込み部6′を芯材2の背面2bに接触するまで折り返す。このとき、前巻き込み部6′の芯材2に接する部位に、フォーム層4が内側にとなり、表皮5が外側になるように山折り状態の曲げ癖が付けられているので、その曲げ癖に沿って前巻き込み部6′を折り返すことにより、前巻き込み部6′を容易に折り返すことができる。折り返された前巻き込み部6′は、背面2bに予め塗布されていた接着剤によって背面2bに接着されて巻き込み部6となる。これにより、ドアトリム1の製造が完了する。

【0020】

図8は、この発明に係る金型装置の第2実施の形態の要部を示す。この実施の形態の金型装置10′は、ドアトリム1の下端部1aが下方へ向かうにしたがって表皮材3側から芯材2側へ向かうように傾斜している場合に好適なものである。

【0021】

この金型装置10′においては、ドアトリム1の下端部1aが上記のように傾斜していることに対応して、主成形部32の下端部1aに対応する右端部32aが、図8の右方へ向かうにしたがって下方へ向かうように傾斜している。その結果、副成形部34が主成形部32の右端部32aに対し、谷折状態で屈曲させられている。つまり、主成形部32の右端部32aと副成形部34とによって断面三角形状の凹部が形成されているものとすると、その凹部の深さが右端部32aと副成形部34との交差部36において最も深くなるように、右端部32aと副成形部32とがそれらの交差部36において屈曲されているのである。なお、この実施の形態では、芯材2の下端面2cが凹部24の上側部に臨んでおり、凹部24の上側面の一部が芯材2の下端面2cによって構成されている。

【0022】

上記構成の金型装置10′を用いた場合には、素材7の前巻き込み部6′が副成形部34により山折状態に折り曲げられた状態で成形される。しかも、空気孔35から空気を吹き込むとともに、空気吸引孔25から真空吸引することにより、前巻き込み部6′がさらに折り曲げられる。したがって、この金型装置10′を用いて素材7を成形した場合には、前巻き込み部6′をより一層容易に折り返すことができる。

【0023】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、芯材2に表皮材3が接着剤によって固着されているが、他の方法で固着してもよく、あるいは表皮材3を固着しなくてもよい。

また、上記の実施の形態では、巻き込み部6が芯材2の背面2bに接着剤によって固着されているが、他の方法で固着してもよく、内装材を木目込み状態で設置する場合等には巻き込み部6を背面2bに固着しなくてもよい。

【図面の簡単な説明】

【0024】

【図1】この発明に係る製造方法によって製造される内装材の一例を示す断面図である。

【図2】図1のX円部の拡大図である。

【図3】この発明に係る金型装置の第1実施の形態を型開きした状態で示す断面図である。

【図4】同実施の形態を型締めした状態で示す断面図である。

【図5】同実施の形態の要部を示す断面図である。

【図6】同実施の形態の金型装置によって成形された基材の不用部分を切除した状態を示す断面図である。

【図7】同実施の形態の金型装置によって成形された基材の前巻き込み部を芯材の背面に固着した状態を示す断面図である。

【図8】この発明に係る金型装置の第2実施の形態の要部を示す断面図である。

【符号の説明】

【0025】

1 ドアトリム(内装材)

2 芯材

2a 表面

2b 背面

3 表皮材

6 巻き込み部

6′ 前巻き込み部

7 素材

10 金型装置

20 下型(第1金型)

21 下型締め面

22 芯材装着部

24 凹部

25 空気吸引孔

30 上型(第2金型)

31 上型締め面

32 主成形部

34 副成形部

35 空気孔(空気吹き出し孔)

【特許請求の範囲】

【請求項1】

芯材とこの芯材の表面に固着された表皮材とを有し、上記表皮材の上記芯材から延び出た端部が上記芯材の端縁において折り返されて上記芯材の背面に固着されてなる内装材の製造方法において、

上記表皮材の上記芯材の端縁において折り返される部位に、上記表皮材の表面が外側になり、背面が内側になるように山折状態の曲げ癖が予め付けられていることを特徴とする内装材の製造方法。

【請求項2】

互いに対向して配置され、少なくとも一方が他方側へ接近移動させられることによって互いに型締めされる第1及び第2金型を備え、上記第1金型の上記第2金型との対向面には、芯材が装着される芯材装着部が形成され、上記第2金型の上記第1金型との対向面には、シート状素材の中央部を上記第1金型に装着された上記芯材とで挟み付けることによって上記素材の中央部を所定の形状に成形する主成形部、及び上記素材の上記主成形部と上記芯材との間から突出した端部を巻き込み部として成形する副成形部が形成された金型装置において、

上記第1金型の上記副成形部と対向する部位には、一側部に上記芯材の端部が臨む凹部が形成され、上記第1金型には上記凹部に連通した空気吸引孔が形成されていることを特徴とする金型装置。

【請求項3】

上記第2金型には、上記副成形部に開口する空気吹き出し孔が形成されていることを特徴とする請求項2に記載の金型装置。

【請求項4】

上記副成形部が上記主成形部に対して谷折状態で屈曲させられていることを特徴とする請求項2又は3に記載の金型装置。

【請求項5】

互いに対向して配置され、少なくとも一方が他方側へ接近移動させられることによって互いに型締めされる第1及び第2金型を備え、上記第1金型の上記第2金型との対向面には、芯材が装着される芯材装着部が形成され、上記第2金型の上記第1金型との対向面には、シート状素材の中央部を上記第1金型に装着された上記芯材とで挟み付けることによって上記素材の中央部を所定の形状に成形する主成形部、及び上記素材の上記主成形部と上記芯材との間から突出した端部を巻き込み部として成形する副成形部が形成された金型装置において、

上記副成形部が上記主成形部に対して谷折状態で屈曲させられていることを特徴とする金型装置。

【請求項1】

芯材とこの芯材の表面に固着された表皮材とを有し、上記表皮材の上記芯材から延び出た端部が上記芯材の端縁において折り返されて上記芯材の背面に固着されてなる内装材の製造方法において、

上記表皮材の上記芯材の端縁において折り返される部位に、上記表皮材の表面が外側になり、背面が内側になるように山折状態の曲げ癖が予め付けられていることを特徴とする内装材の製造方法。

【請求項2】

互いに対向して配置され、少なくとも一方が他方側へ接近移動させられることによって互いに型締めされる第1及び第2金型を備え、上記第1金型の上記第2金型との対向面には、芯材が装着される芯材装着部が形成され、上記第2金型の上記第1金型との対向面には、シート状素材の中央部を上記第1金型に装着された上記芯材とで挟み付けることによって上記素材の中央部を所定の形状に成形する主成形部、及び上記素材の上記主成形部と上記芯材との間から突出した端部を巻き込み部として成形する副成形部が形成された金型装置において、

上記第1金型の上記副成形部と対向する部位には、一側部に上記芯材の端部が臨む凹部が形成され、上記第1金型には上記凹部に連通した空気吸引孔が形成されていることを特徴とする金型装置。

【請求項3】

上記第2金型には、上記副成形部に開口する空気吹き出し孔が形成されていることを特徴とする請求項2に記載の金型装置。

【請求項4】

上記副成形部が上記主成形部に対して谷折状態で屈曲させられていることを特徴とする請求項2又は3に記載の金型装置。

【請求項5】

互いに対向して配置され、少なくとも一方が他方側へ接近移動させられることによって互いに型締めされる第1及び第2金型を備え、上記第1金型の上記第2金型との対向面には、芯材が装着される芯材装着部が形成され、上記第2金型の上記第1金型との対向面には、シート状素材の中央部を上記第1金型に装着された上記芯材とで挟み付けることによって上記素材の中央部を所定の形状に成形する主成形部、及び上記素材の上記主成形部と上記芯材との間から突出した端部を巻き込み部として成形する副成形部が形成された金型装置において、

上記副成形部が上記主成形部に対して谷折状態で屈曲させられていることを特徴とする金型装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−315233(P2006−315233A)

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願番号】特願2005−138385(P2005−138385)

【出願日】平成17年5月11日(2005.5.11)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願日】平成17年5月11日(2005.5.11)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]