内装材を具備するトンネル

【課題】内装材が剥落し難い内装材を具備するトンネルを提供すること、特に、内壁に取付具を用いて内装材を取り付けた車両用のトンネルにおいて、トンネルの供用期間中に内装材表面に繰り返し掛かる変動圧により、内装材が剥落し難い、内装材を具備するトンネルを提供すること。

【手段】本発明は、網状補強材を内装材に内在させ、該網状補強材をトンネル内壁に取り付けたことにより内装材が取り付けられているトンネルにおいて、特定値以下の静弾性係数の値を示す内装材内の特定の位置に網状補強材を内在させる。

【手段】本発明は、網状補強材を内装材に内在させ、該網状補強材をトンネル内壁に取り付けたことにより内装材が取り付けられているトンネルにおいて、特定値以下の静弾性係数の値を示す内装材内の特定の位置に網状補強材を内在させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内装材を具備するトンネル及びトンネル下地に取り付けられる内装材の剥落防止技術に関する。

【背景技術】

【0002】

図6に示される如く、トンネルの内壁(コンクリートや鋼材等のトンネル下地の内面側)を耐火被覆材や反射板等の内装材で覆うことが提案されている。この内装材の取付けには、特開2007−39958号公報や特開2007−132082号公報に示される如く、金属製網(メッシュ)等の網状補強材を内装材に内在させ、この網状補強材を直接又はスペーサー等を介してボルトや鋲等の取付具によりトンネルの内壁に取り付けられている(特許文献1及び特許文献2参照。)。このような内装材が取り付けられているトンネルとしては、例えば道路トンネルや鉄道トンネル等が挙げられる。

【0003】

さて、トンネルを車両が通行すると、動風圧が生じ、内装材の表面に変動圧(空気圧変動)が掛かる。頻繁に繰り返して車両が通行することから、変動圧が内装材の表面に繰り返して頻繁に掛かる。この繰り返して頻繁に作用する変動圧により、内装材や取付具には、これ等の部材をトンネル内壁から引き剥がすような引張応力が作用する。そして、引張応力により取付具が引き抜かれたり、内装材にひび割れが起きると、内装材はトンネル下地から剥落する。そうすると、そもそも、内装材を取り付けた効果が失われるのみではなく、剥落した内装材や取付具がトンネルを通過する車両に当り、事故の原因ともなり兼ねない。

【0004】

そこで、表面に同じ圧力の変動圧を受けても、内装材や取付具がより剥落し難い内装材を具備するトンネルが求められている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−39958号公報

【特許文献2】特開2007−132082号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は前記問題の解決、即ち、本発明は、内装材が剥落し難い内装材を具備するトンネルを提供することを目的とする。より詳しくは、本発明は、内壁に取付具を用いて内装材を取り付けた車両用のトンネルにおいて、トンネルの供用期間中に内装材表面に繰り返し掛かる変動圧により、内装材が剥落し難い、内装材を具備するトンネルを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、前記課題解決のため鋭意検討した結果、本発明は、特定の静弾性係数の内装材内の特定の位置に、網状補強材を内在させることにより、前記課題を解決することを見出し本発明を完成させた。本発明は、以下の(1)又は(2)で表すトンネルである。

(1)網状補強材を内装材に内在させ、該網状補強材をトンネル内壁に取り付けたことにより内装材を具備するトンネルにおいて、上記内装材の静弾性係数が10×103N/mm2以下であり、上記網状補強材とトンネル内壁との距離が、上記内装材の厚みの1/20〜7/20である内装材を具備するトンネル。

(2)上記網状補強材とトンネル内壁との距離が、上記内装材の厚みの1/10〜3/10である上記(1)の内装材を具備するトンネル。

【発明の効果】

【0008】

本発明によれば、内装材が剥落し難い内装材を具備するトンネルが得られる。また、本発明によれば、内壁に取付具を用いて内装材を取り付けた車両用のトンネルにおいて、トンネルの供用期間中に、内装材表面に繰り返し掛かる変動圧により、内装材が剥落し難い、内装材を具備するトンネルが得られる。本発明によれば、内装材が剥落し難い、内壁に内装材を取り付けた車両用のトンネルが得られる。本発明によれば、取付具に掛かる応力を低減することができるので、取付具の減らすことが可能であり、内装材をトンネル内壁に取り付ける効率が向上する。内装材として、耐火被覆材を用いた本発明のトンネルは、耐火被覆材が剥落し難いので、長期間に亘り、耐火性能を有するトンネルが得られる。

【図面の簡単な説明】

【0009】

【図1】ステンレス製メッシュの概略図である。

【図2】取付具を用いて模擬トンネルに内装材を取り付けた模擬トンネル試験体の模式的な平面図である。

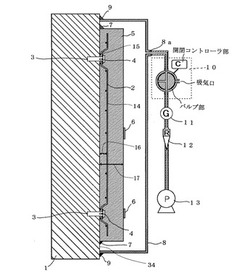

【図3】模擬トンネル試験体に空気圧を掛けたときの取付具及び内装材の変位を測定する際の、模擬トンネル試験体No.1の模式的な断面図である。

【図4】模擬トンネル試験体に空気圧を掛けたときの取付具及び内装材の変位を測定する際の、模擬トンネル試験体No.2の模式的な断面図である。

【図5】実施例1と比較例2における取付具のひずみを示すグラフである。

【図6】内壁に内装材を取り付けたトンネルの概略断面図である。

【発明を実施するための形態】

【0010】

本発明の内装材を具備するトンネルは、網状補強材を内装材に内在させ、該網状補強材をトンネル内壁に取り付けたことにより内装材が取り付けられており、上記内装材の静弾性係数が10×103N/mm2以下であり、上記網状補強材とトンネル内壁との距離が、上記内装材の厚みの1/20〜7/20である。

【0011】

本発明における網状補強材としては、鉄製メッシュやステンレス製メッシュ等の金網、アラミド繊維ネットやCFRP(炭素繊維強化プラスチック)製ネット等の硬質樹脂製メッシュ、エクスパンドメタル、パンチングメタル等の有孔板等が挙げられ、金属製のものが加工し易いことから好ましく、ステンレス等の防食性金属からなるものが、耐久性の点からより好ましい。本発明における網状補強材の目開き寸法は、10〜600mmが好ましく、特に、トンネル内壁に網状補強材を取り付けた後に無定形の内装材を吹き付ける場合の網状補強材の目開き寸法は、20〜200mmが好ましく、50〜150mmがより好ましい。目(孔)の形状は特に限定されないが、三角形〜八角形の多角形又は円形が好ましい。また、本発明における網状補強材は、概ね平らであることが好ましいが、図1に示すように概ね平らな本体部とトンネル内壁と当接する一条の溝状の当接部を1又は2以上備えるものでもよい。

【0012】

本発明において、上記網状補強材とトンネル内壁との距離が、内装材の厚みの1/20〜7/20である。網状補強材とトンネル内壁との距離が、内装材の厚みの1/10〜3/10であると好ましい。網状補強材とトンネル内壁との距離が、内装材の厚みの1/20よりも近いと、動風圧により、内装材が網状補強材のところで破断する虞がある。また、網状補強材とトンネル内壁との距離が、内装材の厚みの7/20よりも離れていると、本発明で用いる内装材の静弾性係数が小さいことから、トンネル内壁に網状補強材を固定している取付具の動風圧による歪が大きく、長期間繰り返し動風圧を受けることにより、取付具の疲労による破損や脱落の虞が高まる。

【0013】

また、本発明に用いる内装材の静弾性係数は、10×103N/mm2以下である。内装材の静弾性係数が10×103N/mm2よりも大きいと、動風圧による力が、内装材の変形に使用されないため、トンネル内壁に網状補強材を固定している取付具に略そのまま掛かるため好ましくない。しかし、内装材の静弾性係数が10×103N/mm2以下であると、動風圧による力が、内装材の変形にも使用されるため、取付具に掛かる応力が和らぐ。本発明に用いる内装材の静弾性係数は、1×102〜8×103N/mm2が好ましく、5×102〜5×103N/mm2がより好ましい。所定の静弾性係数とするために、内装材中に多数の微細な気泡を内在させることが好ましく、このために、内装材に起泡剤又は/及び発泡剤を含有させることが好ましい。

【0014】

本発明に用いる内装材としては、耐火被覆モルタルや耐火板等の耐火被覆材、防火モルタル等の防火材、遮音用モルタルや遮音板等の遮音材、吸音材、断熱用モルタルや断熱板等の断熱材、光反射板等の光反射材等が好ましい例として挙げられる。また、不定形のものでも板状等の定形のものでもよいが、トンネルの形状に合わせて取付け易いことから、モルタル等の不定形の内装材が好ましい。

【0015】

網状補強材を内装材に内在させて該網状補強材をトンネル内壁に取り付ける方法は、特に限定されない。例えば、トンネル内壁に網状補強材を取付具により取り付けた後に、該網状補強材が埋設されるようにトンネル内壁に無定形の内装材を打設する方法、所定の位置となるように網状補強材を内装材に内在させた板状の内装材を工場で製造し、トンネル内でトンネル内壁に取付具で該網状補強材を取り付ける方法、セグメントのトンネル内壁となる面に網状補強材を取付具により取り付けた後に、該網状補強材が埋設されるようにトンネル内壁に無定形の内装材を打設する方法等が挙げられる。また、このときに網状補強材をトンネル内壁に取り付ける方法は、特に限定されない。例えば、網状補強材を固定するための取付具をトンネル内壁に取り付け該取付具に網状補強材を取り付ける方法、網状補強材の当接部をトンネル内壁に接着剤で貼り付ける方法、網状補強材の当接部をトンネル内壁に溶接又は溶着する方法、網状補強材をトンネル内壁に鋲やステープル等により止める方法、網状補強材の一部をトンネル内壁に埋設する方法、網状補強材の当接部をボルトやナット等でトンネル内壁に押し付ける方法等がある。網状補強材をトンネル内壁に固定するための取付具としては、例えばアンカーボルト、管付ボルト、フック状金具、釘、鋲、ボルト、インサートナット、ワイヤ、針金等が挙げられ、材質も金属、セラミック、樹脂等が挙げられ、種類及び材質とも2種以上複合したものでも良い。該取付具は、トンネル内壁とは螺合、嵌合、締結、埋設、係止、接着、圧着、溶着、溶接、釘打ち、鋲打ち、ステープル等により固定し、網状補強材とは締結、溶接、圧着、螺合、溶着、接着、係止、嵌合等の方法により止める。

【実施例】

【0016】

[実施例1]

寸法60×600×600mmのコンクリート板(模擬トンネル:模擬トンネル下地)1に、図1のステンレス製メッシュ(線径1.6mm、格子間隔(目開き)50mm)2を4本のステンレス製アンカーピン(直径4mm)3を用いて取り付けた。尚、アンカーピン3の各中心の距離が横方向では426mm、縦方向では300mmであるように取り付けられている。これらのアンカーピン3には、該アンカーピンの伸縮を測定できる歪ゲージ4を設置した。また、このとき用いたステンレス製メッシュ2は、略平らな本体部14とコンクリート板1との間隔16、即ち、網状補強材と模擬トンネル内壁との距離が12mmとなるものを用いた。コンクリート板1のステンレス製メッシュ2を取り付けた面が、模擬トンネルの内壁34に当たる。

【0017】

次に、ステンレス製メッシュ2が埋設されるように耐火被覆材(セメント、発泡バーミュキライト、起泡剤を含有した混和材料及び水を混練した軽量モルタル)を吹付けた。この後、その表面を鏝で均し、コンクリート板1の表面に40×500×400mmの耐火被覆材からなる層(厚みが40mmの内装材)5を形成し、模擬トンネル試験体No.1を作製した。尚、この時、コンクリート板1表面と耐火被覆材層(内装材)5との縁が切れる、即ち、コンクリート1表面に耐火被覆材が直接付着しないようにする為、コンクリート板1と耐火被覆材層(内装材)5との界面(コンクリート板1表面)にビニールシート(図示せず)を設置した。

【0018】

この後、耐火被覆材層5の表面に歪ゲージ6を設置した。又、耐火被覆材層5とコンクリート板1との境界(周囲)付近にシーリング材7を塗り付け、耐火被覆材層5とコンクリート板1との界面を外気から遮断した。

【0019】

この後、耐火被覆材層(内装材)5を覆うように60×580×510mmのアクリルケース8を被せた。そして、アクリルケース8の縁(周囲)に沿ってシーリング材9を付け、コンクリート板1にアクリルケース8を接着・密閉した。このアクリルケース8の連通口8aに、開閉コントローラ付バルブ10、真空計(圧力計)11、及びレギュレータ12を介して真空ポンプ13を接続した。

【0020】

そして、真空ポンプ13を作動・吸引させ、耐火被覆材層(内装材)5表面に負圧(−20kPa)を掛けた。所定時間後に開閉コントローラ付バルブ10を外部に開放してアクリルケース8内を大気圧に戻した。この吸引・開放を繰り返した。真空ポンプ13による吸引時(負荷時)と外気に開放時との間の1サイクルを45秒として、負荷時の耐火被覆材(内装材)5の歪及びアンカーピン3(取付具)の歪を測定し、そのときのアンカーピン3(取付具)の最大歪を図5に示した。耐火被覆材(内装材)の歪は曲げ歪、アンカーピン(取付具)の歪は引張歪である。なお、既往の論文によると鉄道トンネルにおける列車通過時の変動圧(空気圧)は、約−1.8kPaである。

【0021】

用いた耐火被覆材(内装材)及びアンカーピン(取付具)の静弾性係数は、それぞれ2200N/mm2(一軸圧縮)および193×103N/mm2(引張)である。模擬トンネル試験体No.1において、アンカーピン(取付具)に掛かった最大応力は、アンカーピン(取付具)の最大歪と静弾性係数から求めると、0.47N/mm2であった。アンカーピンの静弾性係数は、同じ材質のステンレス鋼の静弾性係数を用いた。

【0022】

[比較例1]

実施例1と同様に、模擬トンネル試験体No.2を作製した。模擬トンネル試験体No.2では、ステンレス製メッシュの略平らな本体部14とコンクリート板1との間隔、即ち、網状補強材と模擬トンネル内壁との距離が13.4mmとなるステンレス製メッシュ22(線径1.6mm、格子間隔(目開き)50mm)を用い、耐火被覆材からなる層(内装材)25の厚みを30mmとした以外は実施例1と同様に、負荷時の耐火被覆材(内装材)5の歪及びアンカーピン3(取付具)の歪を測定し、アンカーピン3(取付具)の最大歪を図5に、実施例1の結果とともに示した。

【0023】

実施例1と同様に、模擬トンネル試験体No.2においてアンカーピン(取付具)に掛かった最大応力を、アンカーピン(取付具)の最大歪と静弾性係数から求めると、3.42N/mm2であった。

【0024】

別途引き抜き試験を行い求めたアンカーピン(取付具)の引き抜き荷重に安全率(1/6)を掛けた荷重(疲労限度荷重)を、アンカーピン(取付具)に掛けたときの歪が300μであったことから、このときにアンカーピン(取付具)に掛かる応力は、57.9N/mm2である。このことから、模擬トンネル試験体No.1及び模擬トンネル試験体No.2のアンカーピン(取付具)に掛かった最大応力は、小さな値であったが、実施例に当たる模擬トンネル試験体No.1のアンカーピン(取付具)に掛かった最大応力はより小さかった。

【0025】

従って、上記実施例に当たる模擬トンネル、長期間に亘り(トンネルの供用期間中)、内装材表面に繰り返し掛かる変動圧により、トンネル内壁から取付具が引き剥がされないことを確認することができた。

【産業上の利用可能性】

【0026】

本発明の内装材を具備するトンネルは、道路トンネル及び鉄道トンネルに使用することができる。

【符号の説明】

【0027】

1 コンクリート板(模擬トンネル:模擬トンネル下地)

2 ステンレス製メッシュ

3 アンカーピン(取付具)

4 歪ゲージ

5 耐火被覆材層(内装材)

6 歪ゲージ

7 シーリング材

8 アクリルケース

9 シーリング材

10 バルブ

11 真空計

12 レギュレータ

13 真空ポンプ

14 本体部

15 当接部

16 ステンレス製メッシュ2の本体部14とコンクリート板1との間隔(距離)

17 耐火被覆材層(内装材)5の厚み

22 ステンレス製メッシュ

25 耐火被覆材層(内装材)

26 ステンレス製メッシュ22の本体部14とコンクリート板1との間隔(距離)

27 耐火被覆材層(内装材)25の厚み

31 トンネル下地

32 内装材

33 トンネル

34 内壁

35 地山

【技術分野】

【0001】

本発明は、内装材を具備するトンネル及びトンネル下地に取り付けられる内装材の剥落防止技術に関する。

【背景技術】

【0002】

図6に示される如く、トンネルの内壁(コンクリートや鋼材等のトンネル下地の内面側)を耐火被覆材や反射板等の内装材で覆うことが提案されている。この内装材の取付けには、特開2007−39958号公報や特開2007−132082号公報に示される如く、金属製網(メッシュ)等の網状補強材を内装材に内在させ、この網状補強材を直接又はスペーサー等を介してボルトや鋲等の取付具によりトンネルの内壁に取り付けられている(特許文献1及び特許文献2参照。)。このような内装材が取り付けられているトンネルとしては、例えば道路トンネルや鉄道トンネル等が挙げられる。

【0003】

さて、トンネルを車両が通行すると、動風圧が生じ、内装材の表面に変動圧(空気圧変動)が掛かる。頻繁に繰り返して車両が通行することから、変動圧が内装材の表面に繰り返して頻繁に掛かる。この繰り返して頻繁に作用する変動圧により、内装材や取付具には、これ等の部材をトンネル内壁から引き剥がすような引張応力が作用する。そして、引張応力により取付具が引き抜かれたり、内装材にひび割れが起きると、内装材はトンネル下地から剥落する。そうすると、そもそも、内装材を取り付けた効果が失われるのみではなく、剥落した内装材や取付具がトンネルを通過する車両に当り、事故の原因ともなり兼ねない。

【0004】

そこで、表面に同じ圧力の変動圧を受けても、内装材や取付具がより剥落し難い内装材を具備するトンネルが求められている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−39958号公報

【特許文献2】特開2007−132082号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は前記問題の解決、即ち、本発明は、内装材が剥落し難い内装材を具備するトンネルを提供することを目的とする。より詳しくは、本発明は、内壁に取付具を用いて内装材を取り付けた車両用のトンネルにおいて、トンネルの供用期間中に内装材表面に繰り返し掛かる変動圧により、内装材が剥落し難い、内装材を具備するトンネルを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、前記課題解決のため鋭意検討した結果、本発明は、特定の静弾性係数の内装材内の特定の位置に、網状補強材を内在させることにより、前記課題を解決することを見出し本発明を完成させた。本発明は、以下の(1)又は(2)で表すトンネルである。

(1)網状補強材を内装材に内在させ、該網状補強材をトンネル内壁に取り付けたことにより内装材を具備するトンネルにおいて、上記内装材の静弾性係数が10×103N/mm2以下であり、上記網状補強材とトンネル内壁との距離が、上記内装材の厚みの1/20〜7/20である内装材を具備するトンネル。

(2)上記網状補強材とトンネル内壁との距離が、上記内装材の厚みの1/10〜3/10である上記(1)の内装材を具備するトンネル。

【発明の効果】

【0008】

本発明によれば、内装材が剥落し難い内装材を具備するトンネルが得られる。また、本発明によれば、内壁に取付具を用いて内装材を取り付けた車両用のトンネルにおいて、トンネルの供用期間中に、内装材表面に繰り返し掛かる変動圧により、内装材が剥落し難い、内装材を具備するトンネルが得られる。本発明によれば、内装材が剥落し難い、内壁に内装材を取り付けた車両用のトンネルが得られる。本発明によれば、取付具に掛かる応力を低減することができるので、取付具の減らすことが可能であり、内装材をトンネル内壁に取り付ける効率が向上する。内装材として、耐火被覆材を用いた本発明のトンネルは、耐火被覆材が剥落し難いので、長期間に亘り、耐火性能を有するトンネルが得られる。

【図面の簡単な説明】

【0009】

【図1】ステンレス製メッシュの概略図である。

【図2】取付具を用いて模擬トンネルに内装材を取り付けた模擬トンネル試験体の模式的な平面図である。

【図3】模擬トンネル試験体に空気圧を掛けたときの取付具及び内装材の変位を測定する際の、模擬トンネル試験体No.1の模式的な断面図である。

【図4】模擬トンネル試験体に空気圧を掛けたときの取付具及び内装材の変位を測定する際の、模擬トンネル試験体No.2の模式的な断面図である。

【図5】実施例1と比較例2における取付具のひずみを示すグラフである。

【図6】内壁に内装材を取り付けたトンネルの概略断面図である。

【発明を実施するための形態】

【0010】

本発明の内装材を具備するトンネルは、網状補強材を内装材に内在させ、該網状補強材をトンネル内壁に取り付けたことにより内装材が取り付けられており、上記内装材の静弾性係数が10×103N/mm2以下であり、上記網状補強材とトンネル内壁との距離が、上記内装材の厚みの1/20〜7/20である。

【0011】

本発明における網状補強材としては、鉄製メッシュやステンレス製メッシュ等の金網、アラミド繊維ネットやCFRP(炭素繊維強化プラスチック)製ネット等の硬質樹脂製メッシュ、エクスパンドメタル、パンチングメタル等の有孔板等が挙げられ、金属製のものが加工し易いことから好ましく、ステンレス等の防食性金属からなるものが、耐久性の点からより好ましい。本発明における網状補強材の目開き寸法は、10〜600mmが好ましく、特に、トンネル内壁に網状補強材を取り付けた後に無定形の内装材を吹き付ける場合の網状補強材の目開き寸法は、20〜200mmが好ましく、50〜150mmがより好ましい。目(孔)の形状は特に限定されないが、三角形〜八角形の多角形又は円形が好ましい。また、本発明における網状補強材は、概ね平らであることが好ましいが、図1に示すように概ね平らな本体部とトンネル内壁と当接する一条の溝状の当接部を1又は2以上備えるものでもよい。

【0012】

本発明において、上記網状補強材とトンネル内壁との距離が、内装材の厚みの1/20〜7/20である。網状補強材とトンネル内壁との距離が、内装材の厚みの1/10〜3/10であると好ましい。網状補強材とトンネル内壁との距離が、内装材の厚みの1/20よりも近いと、動風圧により、内装材が網状補強材のところで破断する虞がある。また、網状補強材とトンネル内壁との距離が、内装材の厚みの7/20よりも離れていると、本発明で用いる内装材の静弾性係数が小さいことから、トンネル内壁に網状補強材を固定している取付具の動風圧による歪が大きく、長期間繰り返し動風圧を受けることにより、取付具の疲労による破損や脱落の虞が高まる。

【0013】

また、本発明に用いる内装材の静弾性係数は、10×103N/mm2以下である。内装材の静弾性係数が10×103N/mm2よりも大きいと、動風圧による力が、内装材の変形に使用されないため、トンネル内壁に網状補強材を固定している取付具に略そのまま掛かるため好ましくない。しかし、内装材の静弾性係数が10×103N/mm2以下であると、動風圧による力が、内装材の変形にも使用されるため、取付具に掛かる応力が和らぐ。本発明に用いる内装材の静弾性係数は、1×102〜8×103N/mm2が好ましく、5×102〜5×103N/mm2がより好ましい。所定の静弾性係数とするために、内装材中に多数の微細な気泡を内在させることが好ましく、このために、内装材に起泡剤又は/及び発泡剤を含有させることが好ましい。

【0014】

本発明に用いる内装材としては、耐火被覆モルタルや耐火板等の耐火被覆材、防火モルタル等の防火材、遮音用モルタルや遮音板等の遮音材、吸音材、断熱用モルタルや断熱板等の断熱材、光反射板等の光反射材等が好ましい例として挙げられる。また、不定形のものでも板状等の定形のものでもよいが、トンネルの形状に合わせて取付け易いことから、モルタル等の不定形の内装材が好ましい。

【0015】

網状補強材を内装材に内在させて該網状補強材をトンネル内壁に取り付ける方法は、特に限定されない。例えば、トンネル内壁に網状補強材を取付具により取り付けた後に、該網状補強材が埋設されるようにトンネル内壁に無定形の内装材を打設する方法、所定の位置となるように網状補強材を内装材に内在させた板状の内装材を工場で製造し、トンネル内でトンネル内壁に取付具で該網状補強材を取り付ける方法、セグメントのトンネル内壁となる面に網状補強材を取付具により取り付けた後に、該網状補強材が埋設されるようにトンネル内壁に無定形の内装材を打設する方法等が挙げられる。また、このときに網状補強材をトンネル内壁に取り付ける方法は、特に限定されない。例えば、網状補強材を固定するための取付具をトンネル内壁に取り付け該取付具に網状補強材を取り付ける方法、網状補強材の当接部をトンネル内壁に接着剤で貼り付ける方法、網状補強材の当接部をトンネル内壁に溶接又は溶着する方法、網状補強材をトンネル内壁に鋲やステープル等により止める方法、網状補強材の一部をトンネル内壁に埋設する方法、網状補強材の当接部をボルトやナット等でトンネル内壁に押し付ける方法等がある。網状補強材をトンネル内壁に固定するための取付具としては、例えばアンカーボルト、管付ボルト、フック状金具、釘、鋲、ボルト、インサートナット、ワイヤ、針金等が挙げられ、材質も金属、セラミック、樹脂等が挙げられ、種類及び材質とも2種以上複合したものでも良い。該取付具は、トンネル内壁とは螺合、嵌合、締結、埋設、係止、接着、圧着、溶着、溶接、釘打ち、鋲打ち、ステープル等により固定し、網状補強材とは締結、溶接、圧着、螺合、溶着、接着、係止、嵌合等の方法により止める。

【実施例】

【0016】

[実施例1]

寸法60×600×600mmのコンクリート板(模擬トンネル:模擬トンネル下地)1に、図1のステンレス製メッシュ(線径1.6mm、格子間隔(目開き)50mm)2を4本のステンレス製アンカーピン(直径4mm)3を用いて取り付けた。尚、アンカーピン3の各中心の距離が横方向では426mm、縦方向では300mmであるように取り付けられている。これらのアンカーピン3には、該アンカーピンの伸縮を測定できる歪ゲージ4を設置した。また、このとき用いたステンレス製メッシュ2は、略平らな本体部14とコンクリート板1との間隔16、即ち、網状補強材と模擬トンネル内壁との距離が12mmとなるものを用いた。コンクリート板1のステンレス製メッシュ2を取り付けた面が、模擬トンネルの内壁34に当たる。

【0017】

次に、ステンレス製メッシュ2が埋設されるように耐火被覆材(セメント、発泡バーミュキライト、起泡剤を含有した混和材料及び水を混練した軽量モルタル)を吹付けた。この後、その表面を鏝で均し、コンクリート板1の表面に40×500×400mmの耐火被覆材からなる層(厚みが40mmの内装材)5を形成し、模擬トンネル試験体No.1を作製した。尚、この時、コンクリート板1表面と耐火被覆材層(内装材)5との縁が切れる、即ち、コンクリート1表面に耐火被覆材が直接付着しないようにする為、コンクリート板1と耐火被覆材層(内装材)5との界面(コンクリート板1表面)にビニールシート(図示せず)を設置した。

【0018】

この後、耐火被覆材層5の表面に歪ゲージ6を設置した。又、耐火被覆材層5とコンクリート板1との境界(周囲)付近にシーリング材7を塗り付け、耐火被覆材層5とコンクリート板1との界面を外気から遮断した。

【0019】

この後、耐火被覆材層(内装材)5を覆うように60×580×510mmのアクリルケース8を被せた。そして、アクリルケース8の縁(周囲)に沿ってシーリング材9を付け、コンクリート板1にアクリルケース8を接着・密閉した。このアクリルケース8の連通口8aに、開閉コントローラ付バルブ10、真空計(圧力計)11、及びレギュレータ12を介して真空ポンプ13を接続した。

【0020】

そして、真空ポンプ13を作動・吸引させ、耐火被覆材層(内装材)5表面に負圧(−20kPa)を掛けた。所定時間後に開閉コントローラ付バルブ10を外部に開放してアクリルケース8内を大気圧に戻した。この吸引・開放を繰り返した。真空ポンプ13による吸引時(負荷時)と外気に開放時との間の1サイクルを45秒として、負荷時の耐火被覆材(内装材)5の歪及びアンカーピン3(取付具)の歪を測定し、そのときのアンカーピン3(取付具)の最大歪を図5に示した。耐火被覆材(内装材)の歪は曲げ歪、アンカーピン(取付具)の歪は引張歪である。なお、既往の論文によると鉄道トンネルにおける列車通過時の変動圧(空気圧)は、約−1.8kPaである。

【0021】

用いた耐火被覆材(内装材)及びアンカーピン(取付具)の静弾性係数は、それぞれ2200N/mm2(一軸圧縮)および193×103N/mm2(引張)である。模擬トンネル試験体No.1において、アンカーピン(取付具)に掛かった最大応力は、アンカーピン(取付具)の最大歪と静弾性係数から求めると、0.47N/mm2であった。アンカーピンの静弾性係数は、同じ材質のステンレス鋼の静弾性係数を用いた。

【0022】

[比較例1]

実施例1と同様に、模擬トンネル試験体No.2を作製した。模擬トンネル試験体No.2では、ステンレス製メッシュの略平らな本体部14とコンクリート板1との間隔、即ち、網状補強材と模擬トンネル内壁との距離が13.4mmとなるステンレス製メッシュ22(線径1.6mm、格子間隔(目開き)50mm)を用い、耐火被覆材からなる層(内装材)25の厚みを30mmとした以外は実施例1と同様に、負荷時の耐火被覆材(内装材)5の歪及びアンカーピン3(取付具)の歪を測定し、アンカーピン3(取付具)の最大歪を図5に、実施例1の結果とともに示した。

【0023】

実施例1と同様に、模擬トンネル試験体No.2においてアンカーピン(取付具)に掛かった最大応力を、アンカーピン(取付具)の最大歪と静弾性係数から求めると、3.42N/mm2であった。

【0024】

別途引き抜き試験を行い求めたアンカーピン(取付具)の引き抜き荷重に安全率(1/6)を掛けた荷重(疲労限度荷重)を、アンカーピン(取付具)に掛けたときの歪が300μであったことから、このときにアンカーピン(取付具)に掛かる応力は、57.9N/mm2である。このことから、模擬トンネル試験体No.1及び模擬トンネル試験体No.2のアンカーピン(取付具)に掛かった最大応力は、小さな値であったが、実施例に当たる模擬トンネル試験体No.1のアンカーピン(取付具)に掛かった最大応力はより小さかった。

【0025】

従って、上記実施例に当たる模擬トンネル、長期間に亘り(トンネルの供用期間中)、内装材表面に繰り返し掛かる変動圧により、トンネル内壁から取付具が引き剥がされないことを確認することができた。

【産業上の利用可能性】

【0026】

本発明の内装材を具備するトンネルは、道路トンネル及び鉄道トンネルに使用することができる。

【符号の説明】

【0027】

1 コンクリート板(模擬トンネル:模擬トンネル下地)

2 ステンレス製メッシュ

3 アンカーピン(取付具)

4 歪ゲージ

5 耐火被覆材層(内装材)

6 歪ゲージ

7 シーリング材

8 アクリルケース

9 シーリング材

10 バルブ

11 真空計

12 レギュレータ

13 真空ポンプ

14 本体部

15 当接部

16 ステンレス製メッシュ2の本体部14とコンクリート板1との間隔(距離)

17 耐火被覆材層(内装材)5の厚み

22 ステンレス製メッシュ

25 耐火被覆材層(内装材)

26 ステンレス製メッシュ22の本体部14とコンクリート板1との間隔(距離)

27 耐火被覆材層(内装材)25の厚み

31 トンネル下地

32 内装材

33 トンネル

34 内壁

35 地山

【特許請求の範囲】

【請求項1】

網状補強材を内装材に内在させ、該網状補強材をトンネル内壁に取り付けたことにより内装材を具備するトンネルにおいて、上記内装材の静弾性係数が10×103N/mm2以下であり、上記網状補強材とトンネル内壁との距離が、上記内装材の厚みの1/20〜7/20である内装材を具備するトンネル。

【請求項2】

上記網状補強材とトンネル内壁との距離が、上記内装材の厚みの1/10〜3/10である請求項1記載の内装材を具備するトンネル。

【請求項1】

網状補強材を内装材に内在させ、該網状補強材をトンネル内壁に取り付けたことにより内装材を具備するトンネルにおいて、上記内装材の静弾性係数が10×103N/mm2以下であり、上記網状補強材とトンネル内壁との距離が、上記内装材の厚みの1/20〜7/20である内装材を具備するトンネル。

【請求項2】

上記網状補強材とトンネル内壁との距離が、上記内装材の厚みの1/10〜3/10である請求項1記載の内装材を具備するトンネル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−1906(P2012−1906A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−135439(P2010−135439)

【出願日】平成22年6月14日(2010.6.14)

【出願人】(501173461)太平洋マテリアル株式会社 (307)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月14日(2010.6.14)

【出願人】(501173461)太平洋マテリアル株式会社 (307)

【Fターム(参考)】

[ Back to top ]