内装用建材及びその製造方法

【課題】臭気を物理吸着あるいは化学吸着により継続して除去し続け、さらに室内の湿気を調整する室内環境に優しい、脱臭性と調湿性の二つの機能を併せもつ内装用建材を提供する。

【解決手段】成分として粘土、消石灰、セラミック多孔質粉、金属酸化物、及び水を含んだ原料を加圧成形し、その後、炭酸化反応、低温焼成の順で処理し、十分な強度の固化体とした。

【解決手段】成分として粘土、消石灰、セラミック多孔質粉、金属酸化物、及び水を含んだ原料を加圧成形し、その後、炭酸化反応、低温焼成の順で処理し、十分な強度の固化体とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱臭性と調湿性の二つの機能を併せ持つ内装用建材及びその製造方法に関する。

【背景技術】

【0002】

我国の高温多湿な気候における建築物は、従来、通気性を良くした構造であり、さらに土間や土蔵等に代表される土壁や漆喰、珪藻土等のセラミック多孔質材などの調湿材を適材適所に用いて構築されていた。近年、さらなる快適な生活環境を求め、冷暖房機器、加湿器や空気清浄機などの電気製品を設置することにより、四季を問わず安定した快適な住環境が整ってきた。また、同時にこれら電気製品の普及に伴って、一般住宅をはじめとした建築物では通気性を良くするのではなく。高気密性を重視するようになった。

ところが、このような高気密化は、シックハウス症候群と呼ばれる空気汚染をはじめ、湿度調整不足に起因すると思われる、結露現象およびカビ・ダニが発生する結果を招き、これらに起因して人の健康を害するアトピー疾患の一因ともなっている。すなわち、高気密化に伴い新たな問題が発生している。

【0003】

さらに、上記問題に加えて、生活臭すなわち臭気についても問題が起きている。室内にて犬、猫などのペットを飼う傾向が戸建・集合住宅を問わず増加し、ペットの体臭や糞尿臭が発生し、消臭・芳香剤などで応急的に対処している。また、厨房とリビングがオープンな空間になり料理臭が室内に篭もり不快を感じるようにもなってきている。さらには、病院や老齢介護施設では加齢臭およびし尿臭が発生し、そこで居住する人の不快は言わずもがな、看護師・介護者においても不快感を覚え、劣悪な労働環境を招くことから、就労者減少の一因になる事までが懸念されている。

【0004】

このような問題に対処する製品として、近年は、冷暖房機器や空気清浄機には脱臭機能を付与した電気製品が出てきている。これら機器は常時連続運転によりはじめて調湿や脱臭効果を発揮するのであり、間欠運転では効果が小さくなる。連続運転ではランニングコストが嵩み、地球温暖化防止のための二酸化炭素削減や省エネルギー化に逆行する。また、フィルター交換や機器のメンテナンスなど煩雑さが常に伴う。

【0005】

従って、高気密性の建築物のメリットを生かしつつ、このような課題を解決するために、電気製品に頼らず、電気エネルギーを使わず省エネルギーで、しかもメンテナンスフリーであり、常に臭気を物理吸着あるいは化学吸着により継続して除去し続け、さらに室内の湿気を調整する室内環境に優しい、すなわち脱臭性と調湿性の二つの機能を併せもつ内装建材が求められている。

【0006】

従来から、調湿材、調湿・脱臭剤或いは調湿・消臭材として開発されているものとしては、稚内珪藻土を利用したもの(例えば、特許文献1参照)、漆喰(消石灰が二酸化炭素により炭酸カルシュウムになる反応)の調湿特性に着目しそれを改善したもの(例えば、特許文献2参照)、漆喰に焼成骨粉、シリカ、珪藻土等を混合したもの(例えば、特許文献3参照)、無機調湿材料と金属酸化物を組み合わせて調湿・脱臭剤としたもの(例えば、特許文献4参照)、アロフェン、イモゴライト組成物を炭酸固化体としたもの(例えば、特許文献5参照)、珪質頁岩を主原料として調湿・消臭剤としたもの(例えば、特許文献6参照)等さまざまなものが開発されている。

【0007】

一方、調湿性に関して、吸放湿量がJISA1470−1「調湿建材の吸放湿性試験方法−第1部:湿度応答法―湿度変動による吸放湿試験方法」に準じて中湿域(相対湿度範囲(50−70%))での吸湿量が29g/m2(12時間)以上、放湿量が12時間後の吸湿量の70%以上であることと決められている。また、平衡含水率がJISA1475「建築材料の平衡含水率測定方法」により含水率勾配が0.12kg/m3/%以上、平均平衡含水率が5kg/m3以上と定められている。

【0008】

また、脱臭性に関して、臭気種類は悪臭防止法の特定悪臭物質22物質の内、一般生活で発生する代表的臭気、例えはアンモニア、アセトアルデヒド、硫化水素、メチルメルカプタン、トリメチルアミン、吉草酸などを芳香消臭脱臭剤協議会の効力試験方法に準じて内装材の性能を評価する。調湿機能を主とするもののなかにも、特定の臭気を脱臭する材料がある。例えば、漆喰材ではアルデヒド系及びアンモニア系の臭気を、アロフェン、イモゴライト組成物の炭酸固化体ではアンモニアやトリメチルアミンのような窒素系臭気をそれぞれ選択的に吸着脱臭する。また、珪質頁岩のようにアンモニアやトリメチルアミンは吸着脱臭するが、アルデヒド系、硫化水素やメルカプタン等のイオウ系臭気はほとんど脱臭しないようなものもある。しかしながら、人の嗅覚は非常に敏感であるがゆえに、さまざまな臭い成分が混在した前述した生活臭では、ある特定の臭気だけを除去できても臭いは感じるものである。いわゆる、代表的な生活臭成分である、アンモニア、トリメチルアミン、硫化水素、メルカプタン、二硫化水素、酢酸、イソ吉草酸、ノネナール、ホルムアルデヒド、アセドアルデヒド等、いずれの臭気をも常に除去するものでなくては求められる脱臭機能を有しているとはいえない。

【0009】

また、内装建材として使い勝手がよいものは厚さが薄く、軽量で大判であることが望まれる。当然、十分な材料強度(荷重強度:108N、曲げ強さ:6MPa以上(厚さ約7mm)が必要となる。しかしながら、調湿性および脱臭性の機能を有するには、多孔質体であることが必要不可欠であり、それに起因して自ずと強度が低下するのが一般的である。このような材料で、一般的に十分な強度を出現するためには、非常に高い圧力で加圧成形する方法、炭酸化材料の漆喰に代表されるように原料中に強度を補強するため繊維を多く加えて加圧や押出し成形する等の方法がとられる。これらの方法は高圧プレス機が必要となり設備投資が大きくなるか、あるいは少ロットで混合し、いちいち手チャージで材料を投入するような不連続で量産化が難しいなどの課題がある。従って、磁器タイルを生産するような設備で、前述の内装用建材として望まれる十分な強度を出現し、しかも量産化することがなかなか難しい現実があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平4−354514号公報

【特許文献2】特開2000−297483号公報

【特許文献3】特開2004−244227号公報

【特許文献4】特開2004−242848号公報

【特許文献5】特開2004−115278号公報

【特許文献6】特開2001−219059号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上記した従来の問題点に鑑み、臭気を物理吸着あるいは化学吸着により継続して除去し続け、さらに室内の湿気を調整する室内環境に優しい、脱臭性と調湿性の二つの機能を併せもつ内装用建材を提供することを目的とする。

また、本発明は前記脱臭性と調湿性の二つの機能を併せもつ内装用建材を量産化し得る製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、前記課題を解決するために、所定成分をスプレードライヤー法により含水した原料を作成し、効率よく加圧成形した後、炭酸化反応、低温焼成の順で処理工程を経ることで、十分な強度を有した脱臭性および調湿性の二つの機能を併せ持つ内装用建材(固化体)を得るものである。

【0013】

本発明では、成分として粘土、消石灰、セラミック多孔質粉および金属酸化物を用いる。それぞれの成分の機能上の特徴は、粘土は成形可塑性と強度出現のために、消石灰は炭酸化反応することによる調湿性、アルデヒド系臭気の物理吸着脱臭性および強度出現のために、セラミック多孔質粉は調湿性およびアンモニア、トリメチルアミン、アルデヒド系、酢酸系臭気の物理吸着脱臭性のために、金属酸化物は硫化水素、メルカプタンのイオウ系、アルデヒド系臭気の化学吸着脱臭性のためである。

【0014】

前記成分の配合比は、粘土10wt%〜30wt%、消石灰35wt%〜65wt%、セラミック多孔質粉15wt%〜40wt%、金属酸化物1wt%〜10wt%、含水量15wt%〜25wt%の範囲で配合し、スプレードライヤー法により顆粒状に調整する。

製造方法としては、均一な製品を効率よく量産するため、各成分を混合し水を加えスラリー状にし、スプレードライヤー法により顆粒状にした含水原料を得て、この原料を加圧成形体とする。尚、強度を補強するためスプレードライヤー法による顆粒化を阻害しない限度で微細なガラス、炭素、鉱物などの無機繊維を添加することも可能である。

【0015】

また、前記加圧成形は、例えば、14.7MPa〜24.5MPa(150〜250kgf/cm2)の圧力で成形する。加圧成形における圧力の範囲については、製品寸法300mm角以上の大きさで、厚さ5mm〜10mmの製品(例えば、タイルやパネル等)を得る場合を想定すると、成形直後の取出し時点でのハンドリング可能な強度を得るため14.7MPa以上必要であり、これ以下の圧力で成形すると生強度が不足し、欠けや破損する等して取り扱いが難しい。また、24.5MPaを超えて加圧成形した場合、材料が緻密になり、当然、強度は向上し取り扱いが容易になるが、反面、次の工程の炭酸化反応において緻密なるが故に二酸化炭素の吸収速度が遅くなり、効率が悪くなる傾向がある。

その後の炭酸化反応は消石灰と二酸化炭素のモル比1:1の割合で行い、低温焼成は温度400〜500℃の範囲で処理して固化体を得る。

そして、前記固化体の十分な強度としては、曲げ強度6MPa以上とする。

【0016】

また、前記脱臭性と調湿性の二つの機能を併せ持つ内装用建材(固化体)の製造方法は、粘土10wt%〜30wt%、消石灰35wt%〜65wt%、セラミック多孔質粉15wt%〜40wt%、金属酸化物1wt%〜10wt%、含水量15wt%〜25wt%の範囲で配合し、スプレードライヤー法により顆粒状に調整した原料を、14.7MPa〜24.5MPa(150〜250kgf/cm2)の圧力で加圧成形し、その後、炭酸化反応を消石灰と二酸化炭素のモル比1:1の割合で行い、その後に温度400〜500℃の範囲で低温焼成処理し、曲げ強度6MPa以上の強度を有した固化体としたことを特徴とする。

【0017】

即ち、前記成形体は固化体まで二段階の処理工程で行なう。一次処理は、二酸化炭素雰囲気中で消石灰の炭酸化反応を行い、強度を出現させる。次に二次処理として低温焼成を行い粘土の吸着水・層間水・構造水・結合水を除去し、一次処理の強度よりさらに高い強度の固化体を得る。この際、焼成温度は炭酸化反応で得られた強度を減少しない温度で、しかも、金属酸化物の酸化反応を抑えることが重要である。

【発明の効果】

【0018】

本発明の内装用建材は、成分が粘土、消石灰、セラミック多孔質粉、金属酸化物からなる含水した原料を、それぞれの組成割合を加圧成形、炭酸化反応及び低温焼成の成形及び処理工程にて固化体とする過程で、合理的な割合にすることによって、十分な強度を有する、脱臭性と調湿性の二つの機能を併せもつ内装用建材を提供できる。

また、その製造方法は前記内装用建材を量産化し得るものである。

【図面の簡単な説明】

【0019】

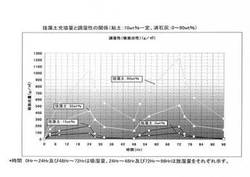

【図1】珪藻土充填量と調湿性の関係を示すグラフ。

【図2】実施例2における二酸化マンガン(MnO2)組成割合1wt%の90分後の臭気除去率を示す図。

【図3】実施例2における二酸化マンガン(MnO2)組成割合5wt%の90分後の臭気除去率を示す図。

【図4】実施例2における二酸化マンガン(MnO2)組成割合10wt%の90分後の臭気除去率を示す図。

【図5】実施例2における比較例1の90分後の臭気除去率を示す図。

【図6】実施例2における比較例2の90分後の臭気除去率を示す図。

【発明を実施するための形態】

【0020】

以下、本発明に係る内装用建材の実施の一例について説明する。

本発明の内装用建材を構成する成分としては、粘土、消石灰、セラミック多孔質粉および金属酸化物を用いる。それぞれの成分の機能上の特徴は、粘土は成形可塑性と強度出現のために、消石灰は炭酸化反応することによる調湿性、アルデヒド系臭気の物理吸着脱臭性および強度出現のために、セラミック多孔質粉は調湿性およびアンモニア、トリメチルアミン、アルデヒド系、酢酸系臭気の物理吸着脱臭性のために、金属酸化物は硫化水素、メルカプタンのイオウ系、アルデヒド系臭気の化学吸着脱臭性のためである。

【0021】

前記内装用建材を製造する製造方法は、均一な製品を効率よく量産するため、前記各成分を混合し水を加えスラリー状にし、スプレードライヤー法により顆粒状にした含水原料を得て、この原料を加圧成形して成形体とする。尚、強度を補強するためスプレードライヤー法による顆粒化を阻害しない限度で微細なガラス、炭素、鉱物などの無機繊維を添加することも可能である。

【0022】

そして、前記成形体を内装用建材(固化体)にするために二段階の処理を行なう。一次処理は、二酸化炭素雰囲気中で消石灰の炭酸化反応を行い、強度を出現させる。次に二次処理として低温焼成を行い粘土の吸着水・層間水・構造水・結合水を除去し、一次処理の強度よりさらに高い強度の固化体を得る。この際、焼成温度は炭酸化反応で得られた強度を減少しない温度で、しかも、金属酸化物の酸化反応を抑えることが重要である。

【0023】

本発明で成分として使用する粘土は、古くから陶磁器、レンガ、瓦等の焼き物の成形可塑性向上に利用されているが、このような用途と共に、焼成することにより該粘土に含まれる吸着水、層間水、構造水および結合水を脱水し、耐水性を有する強度を出現する。

また、金属酸化物が酸化しない温度400℃〜500℃の低温で脱水する性質を持つカオリン鉱物であるカオリナイト、ハロイサイトを用いることができる。組成割合は10wt%〜30wt%が望ましい。この粘土の組成割合が10wt%未満と少ない場合は成形性が悪くなる。また、粘土の組成割合が30wt%を超えると成形時に高圧力が必要になり成形しにくくなる。

【0024】

前記消石灰(水酸化カルシュウム)は気硬性材料であり、二酸化炭素雰囲気中で炭酸化(水酸化カルシュウム⇒炭酸カルシュウム)し固化する性質がある。また、併せて調湿性(但し、セラミック多孔質粉に比べ半分以下の能力であるが)やアルデヒド系臭気の物理吸着脱臭性を有する。組成割合は35wt%〜65wt%が望ましい。組成割合が35wt%未満と少ない場合は強度が低下する。組成割合が65wt%を超えると調湿性が低下すると共に、成形時に高圧力が必要になり成形しにくくなる。

【0025】

前記セラミック多孔質粉としてはゼオライト、セピオライト、木炭、活性炭および珪藻土などを用いることができるが、調湿性に優れ埋蔵量が豊富な国内で産出する珪藻土が好ましい。組成割合は本発明の課題である調湿性を考えると15wt%〜40wt%が望ましい。組成割合が15wt%未満と少ない場合は調湿性が劣り、組成割合が40wt%を超えると強度が低下する。

【0026】

前記金属酸化物としては酸化チタン、酸化鉄および二酸化マンガン等を用いることが可能である。主に硫化水素、二硫化メチルおよびメルカプタン等のイオウ系並びにアルデヒド系の臭気に対して触媒として化学吸着脱臭性に有効に作用し、紫外線を必要としない、酸化鉄や二酸化マンガンが好ましい。組成割合は脱臭効果、色調意匠性およびコストから1wt%〜10wt%の範囲が望ましい。尚、酸化チタンは紫外線エネルギーを必要するため光が透過しない材料内部での効果は期待できず、表面だけの働きに限定され非効率である。

【0027】

製造方法としては、混合した成分に適宜水を添加してミキサーで攪拌し原料とし、加圧成形や押出し成形することも可能であるが、吸湿・吸水性のあるセラミック多孔質粉を用いるので、加圧成形の場合、添加する水分量は少量である必要があるが、水分の分散が不均一になるため効率の良い生産性と安定した強度の出現は望めない。また、押出し成形の場合、水分添加は多くでき分散が均一になるが生産効率は低下する。従って、前記成分を混合し水を加えスラリー状にし、スプレードライヤー法により含水量を15wt%〜25wt%の範囲で顆粒状に調整した原料を得て、加圧成形する方法が肝要である。尚、顆粒の大きさは100μm〜500μmが成形上望ましい。細かいと層間剥離が発生し、大きいと高いプレス圧力が必要となる。

【0028】

前記加圧成形により得た成形体は、最終の内装用建材(固化体)とするまで順次「消石灰の炭酸化」と「粘土の脱水化」の処理を行なうことが特徴である。

その理由は、一次処理に二酸化炭素雰囲気中で成分中の消石灰を炭酸化し一次強度を出現する。炭酸化反応だけで6MPa 以上の強度を出現しようとすると、消石灰の充填量を65wt%以上にしなければならない。しかも、高圧プレス機にて緻密に成形しなければならず、成形可塑性を良くするため、粘土成分を増やし、セラミック多孔質粉の割合を減らすことになり、自ずと調湿性能が低下する。また、大判化するにはさらに大型の高圧プレス機が必要になり大きな設備費も掛かる。従って、高い調湿性能を維持するためにはセラミック多孔質粉の充填量を15wt%以上にすると共に消石灰の充填量を35wt%〜65wt%の範囲にすることが望ましい。

二次処理の「粘土の脱水化」は、成形可塑性を付与するための粘土から吸着水、層間水、構造水および結合水を脱水し強度をさらに出現することと、耐水性のあるものにすることが目的である。この時の温度は400℃以上である。また、その際の焼成温度は炭酸化し得られた強度を減少しない温度(500℃以上であると炭酸化した材料表面にクラックが発生する)で、しかも、酸化金属成分の酸化反応を抑える400℃〜500℃(500℃を超えると金属酸化物の酸化が20%以上になる)の範囲で低温焼成することが肝要である。

【0029】

以下、本発明の実施例及び比較例について説明する。

【実施例1】

【0030】

調湿性効果に有効な成分のセラミック多孔質体として珪藻土を用い、その組成割合を粘土10wt%一定とし、珪藻土の割合を0wt%、15wt%、30wt%、90wt%、消石灰の割合を90wt%、75wt%、60wt%、0wt%とした20wt%の含水原料を作成し、20MPaで加圧成形し、後の処理工程、消石灰と二酸化炭素のモル比1:1で炭酸化反応(消石灰0wt%は除く)を行ない、次に低温焼成処理を450℃で1時間処理し、固化体とした。これによって得られた試料の調湿性を吸放湿量JISA1470−1「調湿建材の吸放湿性試験方法-第1部:湿度応答法―湿度変動による吸放湿試験方法」に準じて湿域(相対湿度範囲(50‐90%))で測定した。結果を図1に示す。

図1に示すように、珪藻土の組成割合(充填量)が多くなるほど吸湿量が増加する。また、珪藻土の割合が15wt%以上であれば、調湿材として優れた性能を示すことが理解される。

【実施例2】

【0031】

脱臭性に有効な成分、金属酸化物として二酸化マンガン(MnO2)用いる。二酸化マンガンの組成割合を1wt%、5wt%、10wt%の割合で、この時の粘土は10wt%、珪藻土は30wt%とそれぞれ一定にし、消石灰は59wt%、55wt%、50wt%とした20wt%の含水原料を作成し、20MPa(204kgf/cm2)で加圧成形し、後の処理工程、消石灰と二酸化炭素のモル比1:1で炭酸化反応を行ない、次に低温焼成処理を450℃で1時間処理し、固化体とした。

また、比較例1として、消石灰90wt%および粘土10wt%で20wt%の含水原料を作成し、20MPaで加圧成形し、後の処理工程、消石灰と二酸化炭素のモル比1:1で炭酸化反応を行って試料を作成した。

さらに、比較例2として市販の調湿タイルを試料とした。

上記本実施品3種類の試料と、比較例1及び比較例2の2種類の試料の合計5種類の試料の裏面および側面をマスキングし、それぞれの試料の表面積を100cm2一定にしたものを10Lのテドラーバッグに入れ密封した。試料1種類について臭気(アンモニア濃度1000ppm、硫化水素濃度200ppm、イソ吉草酸濃度15ppm、エチルメルカプタン濃度300ppm、トリメチルアミン濃度200ppm、アセトアルデヒド濃度300ppmの6種類)ごとにそれぞれ試料を入れた密封テドラーバックを作成し、それぞれの臭気を注入し、検知管により30分、60分、90分毎の臭気濃度を測定し、臭気除去率を求め比較した。測定結果を表1に、90分後の臭気除去率を図2、図3、図4、図5、図6にそれぞれ示す。

【0032】

【表1】

【0033】

図2〜図4に示すように、本実施例の3種類の試料は二酸化マンガンの割合が増えるに従って脱臭の臭気種類及び除去率が増加しているのが分かる。また、比較例1(炭酸化した)及び比較例2(市販の調湿材)の試料は特定の臭気のみを除去する傾向があることが分かる。

【0034】

次に、内装用建材としての十分な強度、曲げ強さ6MPa以上を出現するために有効な成分、消石灰および粘土を用いた強度出現の傾向を、実施例3〜実施例5で説明する。

【実施例3】

【0035】

消石灰の強度は炭酸化反応により出現する。消石灰の組成割合を35wt%、45wt%、55wt%、および65wt%で変化させた。この時の二酸化マンガンは5wt%一定とし、粘土は30wt%、20wt%、10wt%、及び10wt%、珪藻土は30wt%、30wt%、30wt%および20wt%で、20wt%一定の含水原料とした。そして、20MPaで加圧成形後、消石灰と二酸化炭素のモル比1:1で炭酸化反応をおこなった。曲げ強さ用試料は幅20mm、長さ80mm、厚さ5mm、試験スパン幅60mmで、ロードセル速度0.5mm/minで測定した。その結果を表2に示す。尚、前記強度測定は、試料成形後、60℃で12時間の乾燥後の強度を測定した。

【0036】

【表2】

【0037】

結果は、消石灰の組成割合に関わらず乾燥強度は3MPa〜4MPaで大きな変化はなかった。また、本温度で粘土の組成割合が減少しても乾燥強度に大きな変化は見られず、消石灰の組成割合が65wt%で目標とする曲げ強度(炭酸化強度)6MPaを超え、7.5MPaに達している。但し、消石灰の組成割合が65wt%の場合、珪藻土割合が20wt%以下にならざるを得ず(成形可塑性を良くするため粘土割合を10wt%にするため)、図1の傾向にあるように調湿性は低下する。

【実施例4】

【0038】

粘土の強度は低温焼成による吸着水・層間水・構造水・結合水を除去し、炭酸化反応で出現すると考えられ、一次強度よりさらに高い強度の固化体を得る。粘土の組成割合を10wt%、20wt%、および30wt%で変化させた。この時の二酸化マンガンは5wt%および珪藻土は30wt%一定とし、消石灰は55wt%、45wt%および35wt%で、20wt%一定の含水原料とした。20MPaで加圧成形後、消石灰と二酸化炭素のモル比1:1で炭酸化反応を行い、低温焼成は450℃で1時間行った。曲げ強さ用試料は幅20mm、長さ80mm、厚さ5mm、試験スパン幅60mmで、ロードセル速度0.5mm/minで測定した。その結果を表3に示す。

【0039】

【表3】

【0040】

結果は、粘土の組成割合が10wt%で焼成後強度が目標とする曲げ強度6MPaを達成し、20wt%までは増加する傾向にある。但し、20wt%以上加えても強度増加効果は無い(減少傾向)ようである。

【実施例5】

【0041】

原料の含水量が、強度に及ぼす影響について調べて見る。組成割合は粘土10wt%、消石灰55wt%、珪藻土30wt%および二酸化マンガン5wt%をそれぞれ一定とし、原料含水量を5wt%、10wt%、15wt%、20wt%および25wt%で変化させた。そして、それらを20MPaで加圧成形後、消石灰と二酸化炭素のモル比1:1で炭酸化反応を行い、低温焼成処理を450℃で1時間行った。曲げ強さ試料は幅20mm、長さ80mm、厚さ5mm、試験スパン幅60mmで、ロードセル速度0.5mm/minで測定した。その結果を表4に示す。

【0042】

【表4】

【0043】

結果は、原料の含水量が増加するに従って強度は強くなる。含水割合が20wt%以上で焼成後強度が目標とする曲げ強さ6MPa以上になる。また、含水量25wt%では焼成後強度が8.7MPaの高強度が得られる。しかしながら、水分が25wt%以上の場合、加圧成形時に原料の型付や、型漏れが発生する場合があり成形上好ましくない。従って、含水量は25wt%以下が望ましいと考えられる。

【技術分野】

【0001】

本発明は、脱臭性と調湿性の二つの機能を併せ持つ内装用建材及びその製造方法に関する。

【背景技術】

【0002】

我国の高温多湿な気候における建築物は、従来、通気性を良くした構造であり、さらに土間や土蔵等に代表される土壁や漆喰、珪藻土等のセラミック多孔質材などの調湿材を適材適所に用いて構築されていた。近年、さらなる快適な生活環境を求め、冷暖房機器、加湿器や空気清浄機などの電気製品を設置することにより、四季を問わず安定した快適な住環境が整ってきた。また、同時にこれら電気製品の普及に伴って、一般住宅をはじめとした建築物では通気性を良くするのではなく。高気密性を重視するようになった。

ところが、このような高気密化は、シックハウス症候群と呼ばれる空気汚染をはじめ、湿度調整不足に起因すると思われる、結露現象およびカビ・ダニが発生する結果を招き、これらに起因して人の健康を害するアトピー疾患の一因ともなっている。すなわち、高気密化に伴い新たな問題が発生している。

【0003】

さらに、上記問題に加えて、生活臭すなわち臭気についても問題が起きている。室内にて犬、猫などのペットを飼う傾向が戸建・集合住宅を問わず増加し、ペットの体臭や糞尿臭が発生し、消臭・芳香剤などで応急的に対処している。また、厨房とリビングがオープンな空間になり料理臭が室内に篭もり不快を感じるようにもなってきている。さらには、病院や老齢介護施設では加齢臭およびし尿臭が発生し、そこで居住する人の不快は言わずもがな、看護師・介護者においても不快感を覚え、劣悪な労働環境を招くことから、就労者減少の一因になる事までが懸念されている。

【0004】

このような問題に対処する製品として、近年は、冷暖房機器や空気清浄機には脱臭機能を付与した電気製品が出てきている。これら機器は常時連続運転によりはじめて調湿や脱臭効果を発揮するのであり、間欠運転では効果が小さくなる。連続運転ではランニングコストが嵩み、地球温暖化防止のための二酸化炭素削減や省エネルギー化に逆行する。また、フィルター交換や機器のメンテナンスなど煩雑さが常に伴う。

【0005】

従って、高気密性の建築物のメリットを生かしつつ、このような課題を解決するために、電気製品に頼らず、電気エネルギーを使わず省エネルギーで、しかもメンテナンスフリーであり、常に臭気を物理吸着あるいは化学吸着により継続して除去し続け、さらに室内の湿気を調整する室内環境に優しい、すなわち脱臭性と調湿性の二つの機能を併せもつ内装建材が求められている。

【0006】

従来から、調湿材、調湿・脱臭剤或いは調湿・消臭材として開発されているものとしては、稚内珪藻土を利用したもの(例えば、特許文献1参照)、漆喰(消石灰が二酸化炭素により炭酸カルシュウムになる反応)の調湿特性に着目しそれを改善したもの(例えば、特許文献2参照)、漆喰に焼成骨粉、シリカ、珪藻土等を混合したもの(例えば、特許文献3参照)、無機調湿材料と金属酸化物を組み合わせて調湿・脱臭剤としたもの(例えば、特許文献4参照)、アロフェン、イモゴライト組成物を炭酸固化体としたもの(例えば、特許文献5参照)、珪質頁岩を主原料として調湿・消臭剤としたもの(例えば、特許文献6参照)等さまざまなものが開発されている。

【0007】

一方、調湿性に関して、吸放湿量がJISA1470−1「調湿建材の吸放湿性試験方法−第1部:湿度応答法―湿度変動による吸放湿試験方法」に準じて中湿域(相対湿度範囲(50−70%))での吸湿量が29g/m2(12時間)以上、放湿量が12時間後の吸湿量の70%以上であることと決められている。また、平衡含水率がJISA1475「建築材料の平衡含水率測定方法」により含水率勾配が0.12kg/m3/%以上、平均平衡含水率が5kg/m3以上と定められている。

【0008】

また、脱臭性に関して、臭気種類は悪臭防止法の特定悪臭物質22物質の内、一般生活で発生する代表的臭気、例えはアンモニア、アセトアルデヒド、硫化水素、メチルメルカプタン、トリメチルアミン、吉草酸などを芳香消臭脱臭剤協議会の効力試験方法に準じて内装材の性能を評価する。調湿機能を主とするもののなかにも、特定の臭気を脱臭する材料がある。例えば、漆喰材ではアルデヒド系及びアンモニア系の臭気を、アロフェン、イモゴライト組成物の炭酸固化体ではアンモニアやトリメチルアミンのような窒素系臭気をそれぞれ選択的に吸着脱臭する。また、珪質頁岩のようにアンモニアやトリメチルアミンは吸着脱臭するが、アルデヒド系、硫化水素やメルカプタン等のイオウ系臭気はほとんど脱臭しないようなものもある。しかしながら、人の嗅覚は非常に敏感であるがゆえに、さまざまな臭い成分が混在した前述した生活臭では、ある特定の臭気だけを除去できても臭いは感じるものである。いわゆる、代表的な生活臭成分である、アンモニア、トリメチルアミン、硫化水素、メルカプタン、二硫化水素、酢酸、イソ吉草酸、ノネナール、ホルムアルデヒド、アセドアルデヒド等、いずれの臭気をも常に除去するものでなくては求められる脱臭機能を有しているとはいえない。

【0009】

また、内装建材として使い勝手がよいものは厚さが薄く、軽量で大判であることが望まれる。当然、十分な材料強度(荷重強度:108N、曲げ強さ:6MPa以上(厚さ約7mm)が必要となる。しかしながら、調湿性および脱臭性の機能を有するには、多孔質体であることが必要不可欠であり、それに起因して自ずと強度が低下するのが一般的である。このような材料で、一般的に十分な強度を出現するためには、非常に高い圧力で加圧成形する方法、炭酸化材料の漆喰に代表されるように原料中に強度を補強するため繊維を多く加えて加圧や押出し成形する等の方法がとられる。これらの方法は高圧プレス機が必要となり設備投資が大きくなるか、あるいは少ロットで混合し、いちいち手チャージで材料を投入するような不連続で量産化が難しいなどの課題がある。従って、磁器タイルを生産するような設備で、前述の内装用建材として望まれる十分な強度を出現し、しかも量産化することがなかなか難しい現実があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平4−354514号公報

【特許文献2】特開2000−297483号公報

【特許文献3】特開2004−244227号公報

【特許文献4】特開2004−242848号公報

【特許文献5】特開2004−115278号公報

【特許文献6】特開2001−219059号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上記した従来の問題点に鑑み、臭気を物理吸着あるいは化学吸着により継続して除去し続け、さらに室内の湿気を調整する室内環境に優しい、脱臭性と調湿性の二つの機能を併せもつ内装用建材を提供することを目的とする。

また、本発明は前記脱臭性と調湿性の二つの機能を併せもつ内装用建材を量産化し得る製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、前記課題を解決するために、所定成分をスプレードライヤー法により含水した原料を作成し、効率よく加圧成形した後、炭酸化反応、低温焼成の順で処理工程を経ることで、十分な強度を有した脱臭性および調湿性の二つの機能を併せ持つ内装用建材(固化体)を得るものである。

【0013】

本発明では、成分として粘土、消石灰、セラミック多孔質粉および金属酸化物を用いる。それぞれの成分の機能上の特徴は、粘土は成形可塑性と強度出現のために、消石灰は炭酸化反応することによる調湿性、アルデヒド系臭気の物理吸着脱臭性および強度出現のために、セラミック多孔質粉は調湿性およびアンモニア、トリメチルアミン、アルデヒド系、酢酸系臭気の物理吸着脱臭性のために、金属酸化物は硫化水素、メルカプタンのイオウ系、アルデヒド系臭気の化学吸着脱臭性のためである。

【0014】

前記成分の配合比は、粘土10wt%〜30wt%、消石灰35wt%〜65wt%、セラミック多孔質粉15wt%〜40wt%、金属酸化物1wt%〜10wt%、含水量15wt%〜25wt%の範囲で配合し、スプレードライヤー法により顆粒状に調整する。

製造方法としては、均一な製品を効率よく量産するため、各成分を混合し水を加えスラリー状にし、スプレードライヤー法により顆粒状にした含水原料を得て、この原料を加圧成形体とする。尚、強度を補強するためスプレードライヤー法による顆粒化を阻害しない限度で微細なガラス、炭素、鉱物などの無機繊維を添加することも可能である。

【0015】

また、前記加圧成形は、例えば、14.7MPa〜24.5MPa(150〜250kgf/cm2)の圧力で成形する。加圧成形における圧力の範囲については、製品寸法300mm角以上の大きさで、厚さ5mm〜10mmの製品(例えば、タイルやパネル等)を得る場合を想定すると、成形直後の取出し時点でのハンドリング可能な強度を得るため14.7MPa以上必要であり、これ以下の圧力で成形すると生強度が不足し、欠けや破損する等して取り扱いが難しい。また、24.5MPaを超えて加圧成形した場合、材料が緻密になり、当然、強度は向上し取り扱いが容易になるが、反面、次の工程の炭酸化反応において緻密なるが故に二酸化炭素の吸収速度が遅くなり、効率が悪くなる傾向がある。

その後の炭酸化反応は消石灰と二酸化炭素のモル比1:1の割合で行い、低温焼成は温度400〜500℃の範囲で処理して固化体を得る。

そして、前記固化体の十分な強度としては、曲げ強度6MPa以上とする。

【0016】

また、前記脱臭性と調湿性の二つの機能を併せ持つ内装用建材(固化体)の製造方法は、粘土10wt%〜30wt%、消石灰35wt%〜65wt%、セラミック多孔質粉15wt%〜40wt%、金属酸化物1wt%〜10wt%、含水量15wt%〜25wt%の範囲で配合し、スプレードライヤー法により顆粒状に調整した原料を、14.7MPa〜24.5MPa(150〜250kgf/cm2)の圧力で加圧成形し、その後、炭酸化反応を消石灰と二酸化炭素のモル比1:1の割合で行い、その後に温度400〜500℃の範囲で低温焼成処理し、曲げ強度6MPa以上の強度を有した固化体としたことを特徴とする。

【0017】

即ち、前記成形体は固化体まで二段階の処理工程で行なう。一次処理は、二酸化炭素雰囲気中で消石灰の炭酸化反応を行い、強度を出現させる。次に二次処理として低温焼成を行い粘土の吸着水・層間水・構造水・結合水を除去し、一次処理の強度よりさらに高い強度の固化体を得る。この際、焼成温度は炭酸化反応で得られた強度を減少しない温度で、しかも、金属酸化物の酸化反応を抑えることが重要である。

【発明の効果】

【0018】

本発明の内装用建材は、成分が粘土、消石灰、セラミック多孔質粉、金属酸化物からなる含水した原料を、それぞれの組成割合を加圧成形、炭酸化反応及び低温焼成の成形及び処理工程にて固化体とする過程で、合理的な割合にすることによって、十分な強度を有する、脱臭性と調湿性の二つの機能を併せもつ内装用建材を提供できる。

また、その製造方法は前記内装用建材を量産化し得るものである。

【図面の簡単な説明】

【0019】

【図1】珪藻土充填量と調湿性の関係を示すグラフ。

【図2】実施例2における二酸化マンガン(MnO2)組成割合1wt%の90分後の臭気除去率を示す図。

【図3】実施例2における二酸化マンガン(MnO2)組成割合5wt%の90分後の臭気除去率を示す図。

【図4】実施例2における二酸化マンガン(MnO2)組成割合10wt%の90分後の臭気除去率を示す図。

【図5】実施例2における比較例1の90分後の臭気除去率を示す図。

【図6】実施例2における比較例2の90分後の臭気除去率を示す図。

【発明を実施するための形態】

【0020】

以下、本発明に係る内装用建材の実施の一例について説明する。

本発明の内装用建材を構成する成分としては、粘土、消石灰、セラミック多孔質粉および金属酸化物を用いる。それぞれの成分の機能上の特徴は、粘土は成形可塑性と強度出現のために、消石灰は炭酸化反応することによる調湿性、アルデヒド系臭気の物理吸着脱臭性および強度出現のために、セラミック多孔質粉は調湿性およびアンモニア、トリメチルアミン、アルデヒド系、酢酸系臭気の物理吸着脱臭性のために、金属酸化物は硫化水素、メルカプタンのイオウ系、アルデヒド系臭気の化学吸着脱臭性のためである。

【0021】

前記内装用建材を製造する製造方法は、均一な製品を効率よく量産するため、前記各成分を混合し水を加えスラリー状にし、スプレードライヤー法により顆粒状にした含水原料を得て、この原料を加圧成形して成形体とする。尚、強度を補強するためスプレードライヤー法による顆粒化を阻害しない限度で微細なガラス、炭素、鉱物などの無機繊維を添加することも可能である。

【0022】

そして、前記成形体を内装用建材(固化体)にするために二段階の処理を行なう。一次処理は、二酸化炭素雰囲気中で消石灰の炭酸化反応を行い、強度を出現させる。次に二次処理として低温焼成を行い粘土の吸着水・層間水・構造水・結合水を除去し、一次処理の強度よりさらに高い強度の固化体を得る。この際、焼成温度は炭酸化反応で得られた強度を減少しない温度で、しかも、金属酸化物の酸化反応を抑えることが重要である。

【0023】

本発明で成分として使用する粘土は、古くから陶磁器、レンガ、瓦等の焼き物の成形可塑性向上に利用されているが、このような用途と共に、焼成することにより該粘土に含まれる吸着水、層間水、構造水および結合水を脱水し、耐水性を有する強度を出現する。

また、金属酸化物が酸化しない温度400℃〜500℃の低温で脱水する性質を持つカオリン鉱物であるカオリナイト、ハロイサイトを用いることができる。組成割合は10wt%〜30wt%が望ましい。この粘土の組成割合が10wt%未満と少ない場合は成形性が悪くなる。また、粘土の組成割合が30wt%を超えると成形時に高圧力が必要になり成形しにくくなる。

【0024】

前記消石灰(水酸化カルシュウム)は気硬性材料であり、二酸化炭素雰囲気中で炭酸化(水酸化カルシュウム⇒炭酸カルシュウム)し固化する性質がある。また、併せて調湿性(但し、セラミック多孔質粉に比べ半分以下の能力であるが)やアルデヒド系臭気の物理吸着脱臭性を有する。組成割合は35wt%〜65wt%が望ましい。組成割合が35wt%未満と少ない場合は強度が低下する。組成割合が65wt%を超えると調湿性が低下すると共に、成形時に高圧力が必要になり成形しにくくなる。

【0025】

前記セラミック多孔質粉としてはゼオライト、セピオライト、木炭、活性炭および珪藻土などを用いることができるが、調湿性に優れ埋蔵量が豊富な国内で産出する珪藻土が好ましい。組成割合は本発明の課題である調湿性を考えると15wt%〜40wt%が望ましい。組成割合が15wt%未満と少ない場合は調湿性が劣り、組成割合が40wt%を超えると強度が低下する。

【0026】

前記金属酸化物としては酸化チタン、酸化鉄および二酸化マンガン等を用いることが可能である。主に硫化水素、二硫化メチルおよびメルカプタン等のイオウ系並びにアルデヒド系の臭気に対して触媒として化学吸着脱臭性に有効に作用し、紫外線を必要としない、酸化鉄や二酸化マンガンが好ましい。組成割合は脱臭効果、色調意匠性およびコストから1wt%〜10wt%の範囲が望ましい。尚、酸化チタンは紫外線エネルギーを必要するため光が透過しない材料内部での効果は期待できず、表面だけの働きに限定され非効率である。

【0027】

製造方法としては、混合した成分に適宜水を添加してミキサーで攪拌し原料とし、加圧成形や押出し成形することも可能であるが、吸湿・吸水性のあるセラミック多孔質粉を用いるので、加圧成形の場合、添加する水分量は少量である必要があるが、水分の分散が不均一になるため効率の良い生産性と安定した強度の出現は望めない。また、押出し成形の場合、水分添加は多くでき分散が均一になるが生産効率は低下する。従って、前記成分を混合し水を加えスラリー状にし、スプレードライヤー法により含水量を15wt%〜25wt%の範囲で顆粒状に調整した原料を得て、加圧成形する方法が肝要である。尚、顆粒の大きさは100μm〜500μmが成形上望ましい。細かいと層間剥離が発生し、大きいと高いプレス圧力が必要となる。

【0028】

前記加圧成形により得た成形体は、最終の内装用建材(固化体)とするまで順次「消石灰の炭酸化」と「粘土の脱水化」の処理を行なうことが特徴である。

その理由は、一次処理に二酸化炭素雰囲気中で成分中の消石灰を炭酸化し一次強度を出現する。炭酸化反応だけで6MPa 以上の強度を出現しようとすると、消石灰の充填量を65wt%以上にしなければならない。しかも、高圧プレス機にて緻密に成形しなければならず、成形可塑性を良くするため、粘土成分を増やし、セラミック多孔質粉の割合を減らすことになり、自ずと調湿性能が低下する。また、大判化するにはさらに大型の高圧プレス機が必要になり大きな設備費も掛かる。従って、高い調湿性能を維持するためにはセラミック多孔質粉の充填量を15wt%以上にすると共に消石灰の充填量を35wt%〜65wt%の範囲にすることが望ましい。

二次処理の「粘土の脱水化」は、成形可塑性を付与するための粘土から吸着水、層間水、構造水および結合水を脱水し強度をさらに出現することと、耐水性のあるものにすることが目的である。この時の温度は400℃以上である。また、その際の焼成温度は炭酸化し得られた強度を減少しない温度(500℃以上であると炭酸化した材料表面にクラックが発生する)で、しかも、酸化金属成分の酸化反応を抑える400℃〜500℃(500℃を超えると金属酸化物の酸化が20%以上になる)の範囲で低温焼成することが肝要である。

【0029】

以下、本発明の実施例及び比較例について説明する。

【実施例1】

【0030】

調湿性効果に有効な成分のセラミック多孔質体として珪藻土を用い、その組成割合を粘土10wt%一定とし、珪藻土の割合を0wt%、15wt%、30wt%、90wt%、消石灰の割合を90wt%、75wt%、60wt%、0wt%とした20wt%の含水原料を作成し、20MPaで加圧成形し、後の処理工程、消石灰と二酸化炭素のモル比1:1で炭酸化反応(消石灰0wt%は除く)を行ない、次に低温焼成処理を450℃で1時間処理し、固化体とした。これによって得られた試料の調湿性を吸放湿量JISA1470−1「調湿建材の吸放湿性試験方法-第1部:湿度応答法―湿度変動による吸放湿試験方法」に準じて湿域(相対湿度範囲(50‐90%))で測定した。結果を図1に示す。

図1に示すように、珪藻土の組成割合(充填量)が多くなるほど吸湿量が増加する。また、珪藻土の割合が15wt%以上であれば、調湿材として優れた性能を示すことが理解される。

【実施例2】

【0031】

脱臭性に有効な成分、金属酸化物として二酸化マンガン(MnO2)用いる。二酸化マンガンの組成割合を1wt%、5wt%、10wt%の割合で、この時の粘土は10wt%、珪藻土は30wt%とそれぞれ一定にし、消石灰は59wt%、55wt%、50wt%とした20wt%の含水原料を作成し、20MPa(204kgf/cm2)で加圧成形し、後の処理工程、消石灰と二酸化炭素のモル比1:1で炭酸化反応を行ない、次に低温焼成処理を450℃で1時間処理し、固化体とした。

また、比較例1として、消石灰90wt%および粘土10wt%で20wt%の含水原料を作成し、20MPaで加圧成形し、後の処理工程、消石灰と二酸化炭素のモル比1:1で炭酸化反応を行って試料を作成した。

さらに、比較例2として市販の調湿タイルを試料とした。

上記本実施品3種類の試料と、比較例1及び比較例2の2種類の試料の合計5種類の試料の裏面および側面をマスキングし、それぞれの試料の表面積を100cm2一定にしたものを10Lのテドラーバッグに入れ密封した。試料1種類について臭気(アンモニア濃度1000ppm、硫化水素濃度200ppm、イソ吉草酸濃度15ppm、エチルメルカプタン濃度300ppm、トリメチルアミン濃度200ppm、アセトアルデヒド濃度300ppmの6種類)ごとにそれぞれ試料を入れた密封テドラーバックを作成し、それぞれの臭気を注入し、検知管により30分、60分、90分毎の臭気濃度を測定し、臭気除去率を求め比較した。測定結果を表1に、90分後の臭気除去率を図2、図3、図4、図5、図6にそれぞれ示す。

【0032】

【表1】

【0033】

図2〜図4に示すように、本実施例の3種類の試料は二酸化マンガンの割合が増えるに従って脱臭の臭気種類及び除去率が増加しているのが分かる。また、比較例1(炭酸化した)及び比較例2(市販の調湿材)の試料は特定の臭気のみを除去する傾向があることが分かる。

【0034】

次に、内装用建材としての十分な強度、曲げ強さ6MPa以上を出現するために有効な成分、消石灰および粘土を用いた強度出現の傾向を、実施例3〜実施例5で説明する。

【実施例3】

【0035】

消石灰の強度は炭酸化反応により出現する。消石灰の組成割合を35wt%、45wt%、55wt%、および65wt%で変化させた。この時の二酸化マンガンは5wt%一定とし、粘土は30wt%、20wt%、10wt%、及び10wt%、珪藻土は30wt%、30wt%、30wt%および20wt%で、20wt%一定の含水原料とした。そして、20MPaで加圧成形後、消石灰と二酸化炭素のモル比1:1で炭酸化反応をおこなった。曲げ強さ用試料は幅20mm、長さ80mm、厚さ5mm、試験スパン幅60mmで、ロードセル速度0.5mm/minで測定した。その結果を表2に示す。尚、前記強度測定は、試料成形後、60℃で12時間の乾燥後の強度を測定した。

【0036】

【表2】

【0037】

結果は、消石灰の組成割合に関わらず乾燥強度は3MPa〜4MPaで大きな変化はなかった。また、本温度で粘土の組成割合が減少しても乾燥強度に大きな変化は見られず、消石灰の組成割合が65wt%で目標とする曲げ強度(炭酸化強度)6MPaを超え、7.5MPaに達している。但し、消石灰の組成割合が65wt%の場合、珪藻土割合が20wt%以下にならざるを得ず(成形可塑性を良くするため粘土割合を10wt%にするため)、図1の傾向にあるように調湿性は低下する。

【実施例4】

【0038】

粘土の強度は低温焼成による吸着水・層間水・構造水・結合水を除去し、炭酸化反応で出現すると考えられ、一次強度よりさらに高い強度の固化体を得る。粘土の組成割合を10wt%、20wt%、および30wt%で変化させた。この時の二酸化マンガンは5wt%および珪藻土は30wt%一定とし、消石灰は55wt%、45wt%および35wt%で、20wt%一定の含水原料とした。20MPaで加圧成形後、消石灰と二酸化炭素のモル比1:1で炭酸化反応を行い、低温焼成は450℃で1時間行った。曲げ強さ用試料は幅20mm、長さ80mm、厚さ5mm、試験スパン幅60mmで、ロードセル速度0.5mm/minで測定した。その結果を表3に示す。

【0039】

【表3】

【0040】

結果は、粘土の組成割合が10wt%で焼成後強度が目標とする曲げ強度6MPaを達成し、20wt%までは増加する傾向にある。但し、20wt%以上加えても強度増加効果は無い(減少傾向)ようである。

【実施例5】

【0041】

原料の含水量が、強度に及ぼす影響について調べて見る。組成割合は粘土10wt%、消石灰55wt%、珪藻土30wt%および二酸化マンガン5wt%をそれぞれ一定とし、原料含水量を5wt%、10wt%、15wt%、20wt%および25wt%で変化させた。そして、それらを20MPaで加圧成形後、消石灰と二酸化炭素のモル比1:1で炭酸化反応を行い、低温焼成処理を450℃で1時間行った。曲げ強さ試料は幅20mm、長さ80mm、厚さ5mm、試験スパン幅60mmで、ロードセル速度0.5mm/minで測定した。その結果を表4に示す。

【0042】

【表4】

【0043】

結果は、原料の含水量が増加するに従って強度は強くなる。含水割合が20wt%以上で焼成後強度が目標とする曲げ強さ6MPa以上になる。また、含水量25wt%では焼成後強度が8.7MPaの高強度が得られる。しかしながら、水分が25wt%以上の場合、加圧成形時に原料の型付や、型漏れが発生する場合があり成形上好ましくない。従って、含水量は25wt%以下が望ましいと考えられる。

【特許請求の範囲】

【請求項1】

成分として粘土、消石灰、セラミック多孔質粉、金属酸化物、及び水を含んだ原料を加圧成形し、その後、炭酸化反応、低温焼成の順で処理し、十分な強度の固化体としたことを特徴とする脱臭性と調湿性の二つの機能を併せ持つ内装用建材。

【請求項2】

前記原料は、粘土10wt%〜30wt%、消石灰35wt%〜65wt%、セラミック多孔質粉15wt%〜40wt%、金属酸化物1wt%〜10wt%、含水量15wt%〜25wt%の範囲で配合し、スプレードライヤー法により顆粒状に調整したことを特徴とする請求項1記載の内装用建材。

【請求項3】

前記加圧成形は14.7MPa〜24.5MPaの圧力で成形し、その後の炭酸化反応は消石灰と二酸化炭素のモル比1:1の割合で行い、低温焼成は温度400〜500℃の範囲で処理し、固化体としたことを特徴とする請求項1又は2記載の内装用建材。

【請求項4】

前記固化体は、曲げ強度6MPa以上であることを特徴とする請求項1乃至3の何れか1項記載の内装用建材。

【請求項5】

粘土10wt%〜30wt%、消石灰35wt%〜65wt%、セラミック多孔質粉15wt%〜40wt%、金属酸化物1wt%〜10wt%、含水量15wt%〜25wt%の範囲で配合し、スプレードライヤー法により顆粒状に調整した原料を、14.7MPa〜24.55MPa(150〜250kgf/cm2)の圧力で加圧成形し、その後、炭酸化反応を消石灰と二酸化炭素のモル比1:1の割合で行い、その後に温度400〜500℃の範囲で低温焼成処理し、曲げ強度6MPa以上の強度を有した固化体としたことを特徴とする脱臭性と調湿性の二つの機能を併せ持つ内装用建材の製造方法。

【請求項1】

成分として粘土、消石灰、セラミック多孔質粉、金属酸化物、及び水を含んだ原料を加圧成形し、その後、炭酸化反応、低温焼成の順で処理し、十分な強度の固化体としたことを特徴とする脱臭性と調湿性の二つの機能を併せ持つ内装用建材。

【請求項2】

前記原料は、粘土10wt%〜30wt%、消石灰35wt%〜65wt%、セラミック多孔質粉15wt%〜40wt%、金属酸化物1wt%〜10wt%、含水量15wt%〜25wt%の範囲で配合し、スプレードライヤー法により顆粒状に調整したことを特徴とする請求項1記載の内装用建材。

【請求項3】

前記加圧成形は14.7MPa〜24.5MPaの圧力で成形し、その後の炭酸化反応は消石灰と二酸化炭素のモル比1:1の割合で行い、低温焼成は温度400〜500℃の範囲で処理し、固化体としたことを特徴とする請求項1又は2記載の内装用建材。

【請求項4】

前記固化体は、曲げ強度6MPa以上であることを特徴とする請求項1乃至3の何れか1項記載の内装用建材。

【請求項5】

粘土10wt%〜30wt%、消石灰35wt%〜65wt%、セラミック多孔質粉15wt%〜40wt%、金属酸化物1wt%〜10wt%、含水量15wt%〜25wt%の範囲で配合し、スプレードライヤー法により顆粒状に調整した原料を、14.7MPa〜24.55MPa(150〜250kgf/cm2)の圧力で加圧成形し、その後、炭酸化反応を消石灰と二酸化炭素のモル比1:1の割合で行い、その後に温度400〜500℃の範囲で低温焼成処理し、曲げ強度6MPa以上の強度を有した固化体としたことを特徴とする脱臭性と調湿性の二つの機能を併せ持つ内装用建材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−1589(P2013−1589A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132577(P2011−132577)

【出願日】平成23年6月14日(2011.6.14)

【出願人】(390010216)ニッコー株式会社 (49)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月14日(2011.6.14)

【出願人】(390010216)ニッコー株式会社 (49)

【Fターム(参考)】

[ Back to top ]