内装部材

【課題】 屋内光を照射した場合でも、有害物質の除去効率が高く、さらに長寿命化を図った内装部材を提供する。

【解決手段】 基材2と、屋内光により励起される複数の光触媒粒子5がシリコーンアクリル樹脂6に固定されて形成され、基材2の表面に設けられた光触媒層4と、を有し、シリコーンアクリル樹脂6のアクリル成分とシリコーン成分の重量比率が30:70から70:30までの範囲内である。

【解決手段】 基材2と、屋内光により励起される複数の光触媒粒子5がシリコーンアクリル樹脂6に固定されて形成され、基材2の表面に設けられた光触媒層4と、を有し、シリコーンアクリル樹脂6のアクリル成分とシリコーン成分の重量比率が30:70から70:30までの範囲内である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に、屋内に存在する空気中の有害ガスの浄化に適した内装部材に関する。

【背景技術】

【0002】

二酸化チタン(TiO2)に代表される光触媒は、380nm以下の紫外線をエネルギ源として強力な酸化力を示すことから、防汚、防曇、抗菌、空気浄化、水浄化の各処理を行うことができ、各技術分野において注目を集めている。

【0003】

その一例として、二酸化チタン(TiO2)をバインダにより固定した塗膜をビルの外壁表面に形成して、大気中に含まれる自動車等の排ガス成分(例えば、一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOx)等)などの有害ガスを分解して浄化する技術がある。

【0004】

屋外に限らず、住居空間の大気中にも、木製品等から放散されるホルムアルデヒド、アセトアルデヒド(たばこ臭)、メチルメルカプタン(ニンニク臭)、硫化水素、建材に含まれる有害な揮発性有機化合物(VOC;ベンゼン、トルエン、キシレン等)などの有害ガスが含まれている。このため、屋外で活用されている光触媒を屋内での空気浄化に適用する試みがなされている。

【0005】

しかし、屋外では、二酸化チタンのエネルギ源となる380nm以下の紫外線が太陽光に含まれているが、住居空間内の光、例えば、蛍光灯には、380nm以下の紫外線がほとんど含まれておらず、屋内の大気浄化に光触媒をそのまま利用することができなかった。

【0006】

そこで、従来、住居空間内のホルムアルデヒド等の有害ガスを除去するために、活性炭フィルタと空気攪拌用のファンを併用した空気清浄機を使用していた。

【0007】

また、近年では、空気清浄機の内部に光触媒を設置し、光触媒のエネルギ源となる紫外線を発生させる光源を設置して、光触媒に紫外線を照射して有害ガスを除去する方法が開示されており(特許文献1参照)、この方法を利用した空気清浄機も発売されている。

【特許文献1】特開2004−52423号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、前述した有害ガスの除去方法では、光触媒に照射する紫外線を発生させる光源が必要となるため、製造コストが高騰し、さらに電力供給が必要となっていた。

【0009】

また、二酸化チタンは、一般的には粉末であり、二酸化チタン粒子をスラリやバインダにより固定して基材上に塗膜形成される。二酸化チタンに紫外線が照射されると、塗膜内に存在する有機成分を分解した後(いわゆる初期化後)、大気中に含まれる有害ガスを浄化する効果が発揮される。この時、太陽光を二酸化チタンに照射すると、太陽光中の紫外線がエネルギ源となり、初期化過程は短時間で終了するが、蛍光灯等の屋内光を二酸化チタンに照射した場合には、紫外線量が少ないため初期化過程に長時間かかり、この結果、有害ガスの除去効率が低下してしまうという恐れを有していた。

【0010】

さらに、可視光あるいは屋内の微弱な近紫外線に対して活性を示す屋内光対応型の光触媒も開発されているが、いずれの光触媒を用いた場合でも、単に塗料に混合して塗装するだけでは、有害ガスを除去することが難しかった。

【課題を解決するための手段】

【0011】

本発明は、上記課題を解決するためになされたものであり、すなわち、本発明の内装部材は、基材と、屋内光により励起される複数の光触媒粒子がシリコーンアクリル樹脂に固定されて形成され、基材の表面に設けられた光触媒層と、を有し、シリコーンアクリル樹脂のアクリル成分とシリコーン成分の重量比率が30:70から70:30までの範囲内であることを要旨とする。

【発明の効果】

【0012】

本発明の内装部材によれば、シリコーンアクリル樹脂のシリコーン成分とアクリル成分との重量比率を規定することにより、屋内光を照射した場合であっても、光触媒の初期化時間を短縮することができ、有害物質の除去効率を高めることができる。

【発明を実施するための最良の形態】

【0013】

以下、添付図面を参照して、本発明の実施の形態に係る内装部材を説明する。

【0014】

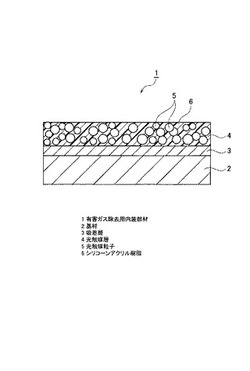

本発明の実施の形態に係る内装部材の一例である有害ガス除去用内装部材の断面図を図1に示す。有害ガス除去用内装部材1は、基材2の一方の面に吸着層3が設けられ、吸着層3上に光触媒層4が設けられている。吸着層3は、有害ガスを吸着する吸着剤から成り、光触媒層4は、屋内光により励起される複数の光触媒粒子5をシリコーンアクリル樹脂6により固定して、シリコーンアクリル樹脂6中のアクリル成分とシリコーン成分との重量比率を30:70から70:30までの範囲としている。

【0015】

光触媒層4に含まれる光触媒粒子5としては、室内光(可視光線(波長360〜760nm))を利用して有機物を分解できるものであれば良い。一般に、室内は屋外に比べて紫外線が少ないため、従来から知られているアナターゼ型酸化チタンより長波長の近紫外線又は可視光線を効率良く利用できるように設計された光触媒を用いることが好ましい。例えば、アナターゼ型酸化チタン又はルチル型酸化チタンにアニオン(例えば、窒素、酸素、硫黄など)をドープして酸素欠陥を意図的に作りバンドギャップをナロー化させた光触媒、アナターゼ型酸化チタン又はルチル型酸化チタンに金属(例えば、白金・銅・銀・パラジウム・ロジウム・ルテニウムなど)を担持して量子効率を向上させるように設計された光触媒、あるいはアナターゼ型酸化チタン又はルチル型酸化チタンに色素増感剤(例えば、白金の塩化物錯体など)を吸着させた可視光線を化学エネルギに変換できるように設計された光触媒を挙げることができる。

【0016】

光触媒粒子5の平均粒径は、X線回折測定より求めた場合に、30nm以上100nm以下であることが好ましい。光触媒粒子5の平均粒径を上記範囲に規定した理由は、光触媒粒子5の平均粒径が30nm未満になると、得られる光触媒層4や塗装品にタバコのヤニ成分等の汚れが付着し易くなり、光の照射量が少なく、触媒の分解速度が遅くなると、結果として汚れ易くなるからであり、逆に、光触媒粒子5の平均粒径が100nmを超えると、光触媒粒子5の表面積が低下し、有害ガスの除去性能が低下するからである。

【0017】

光触媒層4に含まれる複数の光触媒粒子5を固定するバインダとして用いられるシリコーンアクリル樹脂6は、そのシリコーンアクリル樹脂6のアクリル成分とシリコーン成分の重量比率を、前述したように、30:70から70:30までの範囲としている。

【0018】

光触媒粒子5は、光触媒層4に含まれる有機成分を分解した後に(初期化後)、汚れや空気中に存在する有害ガスの分解をすることになるが、アクリル成分を上記範囲にすることにより、初期化の速度が高まることが判明した。従来、初期化時間を短縮するために、光触媒層4に含まれる有機成分を減らす方法を用いていたが、本発明の内装部材では、光触媒層4中のバインダであるシリコーンアクリル樹脂のアクリル成分量を変えることにより、初期化時間を短縮して、有害ガスの除去効率を高めることができる。

【0019】

本範囲よりもアクリル成分の量が増えると、光触媒粒子5によってアクリル成分が分解されてしまい、光触媒層4の耐久性が低下するからであり、逆に、アクリル成分が少なくなると、アクリル樹脂分解後の光触媒層4の多孔性が不十分となるからである。ここで、光触媒層4を多孔性とした理由は、基材2と光触媒層4との間に吸着層3が形成されており、吸着層3に有害ガスを移動させるために、光触媒層4のガス透過性が要求されるからである。このため、アクリル成分が本範囲よりも少なくなると、光触媒層4の多孔性が不十分となり、有害物質、特に有害ガスの透過性が悪化し、有害ガスの分解性能も低下してしまう。

【0020】

さらに、光触媒層4に含まれるシリコーンアクリル樹脂6と光触媒粒子5との固形分比率は、2:98から20:80までの範囲とすることが好ましい。本範囲の固形分比率としたのは、光触媒粒子5の量が増えると、光触媒層4の機械物性が低下し、耐傷性や基材2への密着性が低下するからであり、逆に、光触媒粒子5の量が本範囲よりも少なくなると、十分な有害物質の除去性能が得られないからである。

【0021】

また、光触媒層4の厚さは、0.2μm〜2.0μmとすることが好ましい。光触媒層4の厚さが0.2μm未満になると、十分な有害ガスの除去性能が得られないからであり、逆に、光触媒層4の厚さが2.0μmを超えると、高コスト化するにもかかわらず、有害ガスの除去性能を十分に得ることができないからである。また、耐傷性や密着性などの物性も低下してしまうからである。

【0022】

基材2としては、金属基材、ガラス基材、ホーロー基材、水ガラス化粧板製の基材、無機質硬化体等の無機質基材、セラミック基材、有機質基材、無機有機複合基材などが挙げられるが、特に限定されない。

【0023】

金属基材としては、非鉄金属〔例えば、アルミニウム(JIS−H4000等)、アルミニウム合金(ジュラルミン等)、銅、亜鉛等〕、鉄、鋼〔例えば、圧延鋼(JIS−G3101等)、溶融亜鉛めっき鋼(JIS−G3302等)、(圧延)ステンレス鋼(JIS−G4304、G4305等)等〕、ブリキ(JIS−G3303等)、その他の金属全般(合金含む)などが挙げられるが、特に限定されない。

【0024】

ガラス基材としては、例えば、ナトリウムガラス、パイレックス(登録商標)ガラス、石英ガラス、無アルカリガラス等が挙げられるが、特に限定されない。

【0025】

ホーロー基材は、金属板表面に比較的低温で溶けるガラス(フリット)を誘着して、金属板表面にガラス質で被覆した基材である。その素地金属としては、例えば、軟鋼板、鋼板、鋳鉄、アルミニウム等が挙げられるが、特に限定されない。フリットも通常使用するものを用いることができる。

【0026】

水ガラス化粧板としては、例えば、スレート板などのセメント基材にケイ酸ソーダを塗布して焼き付けた化粧板等が挙げられる。

【0027】

無機質硬化体としては、例えば、繊維強化セメント板(JIS−A5430等)、窯業系サイディング(JIS−A5422等)、木毛セメント板(JIS−A5404等)、パルプセメント板(JIS−A5414等)、スレート・木毛セメント積層板(JIS−A5426等)、石膏ボード製品(JIS−A6901等)、粘土瓦(JIS−A5208等)、厚形スレート板(JIS−A5402等)、陶磁器質タイル(JIS−A5209等)、建築用コンクリートブロック(JIS−A5406等)、テラゾ(JIS−A5411等)、プレストレストコンクリートダブルTスラブ(JIS−A5412等)、ALCパネル(JIS−A5416等)、空洞プレストレストコンクリートパネル(JIS−A6511等)、普通煉瓦(JIS−R1250等)等の無機材料を硬化、成形した基材の全般を指す。なお、スレート板とは、一般に、繊維とセメントとから成る板であり、建築部材等に用いられる。スレート板中の繊維としては、ガラスウール等が挙げられるが、特に限定されない。なお、スレート板は、その性質(多孔性)により塗料を塗布したときの「吸い込み量」が異なるが、吸い込み量も特に限定されるものではない

セラミックス基材としては、例えば、アルミナ、ジルコニア、炭化ケイ素、窒化ケイ素等が挙げられるが、特に限定されない。

【0028】

有機質基材としては、例えば、木、木材、紙等が挙げられるが、特に限定されない。有機質基材の中には、プラスチック基材も含まれるが、光触媒の酸化力によって酸化され易いプラスチックを基材として使用することが可能である。プラスチック基材としては、例えば、ポリカーボネート樹脂、アクリル樹脂、ABS樹脂、塩化ビニル樹脂、エポキシ樹脂、フェノール樹脂等の熱硬化性又は熱可塑性プラスチック、及びこれらのプラスチックをナイロン繊維等の有機繊維で強化した繊維強化プラスチック(FRP)等が挙げられるが、特に限定されない。

【0029】

無機有機複合基材としては、例えば、プラスチックを無機繊維(例えば、ガラス繊維、カーボン繊維等)で強化した繊維強化プラスチック(FRP)等が挙げられるが、特に限定されない。基材表面を塗装して、基材表面に被膜(有機物、無機物)を形成しても良い。有機物被膜としては、例えば、アクリル系、アルキド系、ポリエステル系、エポキシ系、ウレタン系、アクリルシリコーン系、塩化ゴム系、フェノール系、メラミン系等の有機樹脂を含むコーティング材の硬化被膜等が挙げられるが、特に限定されない。無機物被膜としては、例えば、シリコーン樹脂等の無機樹脂を含むコーティング材の硬化被膜等が挙げられるが、特に限定されない。

【0030】

なお、基材2と吸着層3あるいは光触媒層4との密着性をさらに高めるために、

必要に応じて、基材2表面に、各塗料を塗布する前に予めプライマー層を形成しても良い。プライマー層としては、有機物、無機物のいずれでも良く、特に限定されない。有機プライマー層としては、例えば、ナイロン樹脂、アルキド樹脂、エポキシ樹脂、アクリル樹脂、有機変性シリコーン樹脂(アクリルシリコーン樹脂等)、塩化ゴム樹脂、ウレタン樹脂、フェノール樹脂、ポリエステル樹脂及びメラミン樹脂からなる群から選択される少なくとも一種の有機樹脂の固形分を10重量%以上含有する有機プライマー組成物の硬化樹脂層等が挙げられる。無機プライマー層としては、シリコーン樹脂等の無機樹脂を固形分として90重量%以上含有する無機プライマー組成物の硬化樹脂層等が挙げられる。

【0031】

プライマー層の厚さは、特に限定されないが、0.1μm〜50μm、さらに

0.5μm〜10μmの範囲とすることが好ましい。プライマー層が薄くなると所望の密着性が得られない恐れがあり、逆に、プライマー層が厚くなると、乾燥時に発泡等の恐れがあるからである。

【0032】

基材2の形態は、特に限定されず、フィルム状、シート状、板状、繊維状等を挙げることができ、さらに、例示した形態のものを成形して成形体として用いても良い。また、例示した形態のものや成形体を一部に備えた構成体としても良い。さらに、基材2は、例示した材料の一種を単独で用いて単層としても良く、また、例示した材料から少なくとも2種類を組み合わせた複合材料を用いて単層にしても良い。さらに、少なくとも2層を積層した積層体とし、各層を異種材料により形成したものであっても良い。

【0033】

吸着層3を形成する吸着剤としては、無機系または有機系のいずれを用いても良く、ホルムアルデヒド、アセトアルデヒドなどを物理的に吸着、又は化学的に吸着する(キャッチャー剤と呼ばれる場合もある)ものであれば良い。無機系の吸着剤としては、ゼオライト、シリカゲル等が挙げられる。有機系の吸着剤としては、茶カテキン、リケンレヂンFC-100(三木理研工業(株)社製)などのホルマリンキャッチャー剤などが挙げられる。

【0034】

なお、図1に示した有害ガス用内装部材1では、木製品等から放散されるホルムアルデヒド、アセトアルデヒド(たばこ臭)、メチルメルカプタン(ニンニク臭)、硫化水素、建材に含まれる有害な揮発性有機化合物(VOC;ベンゼン、トルエン、キシレン)等の有害ガスを分解するものであるが、本発明の内装部材は、有害ガスの除去に限定されるものではない。

【0035】

また、図1の有害ガス用内装部材1では、基材2と光触媒層4との間に吸着層3を形成した構成としたが、本構成に限定されず、基材2成分中に吸着剤を含有させて、基材2と吸着層3とを一体に形成した構成、また、基材2表面に吸着剤を塗布して膜形成した構成としても良い。さらに、吸着剤は、光触媒層4の成分中に含有させて、吸着層3と光触媒層4とを一体に形成した構成としても良い。

【0036】

特に、吸着効率やコスト面を考慮すると、光触媒層4の成分中に吸着剤を含有させることが好ましい。

【0037】

本発明の内装部材は、以下の手順により製造される。

【0038】

まず、基材(ガラス基材など)の一方の面に、必要に応じて有害物質(例えば、ホルムアルデヒドなどの有害ガス)の吸着剤を含む塗料を塗装して、基材表面に吸着層を形成して塗装板とする。

【0039】

また、光触媒を水に分散させた光触媒水分散体と、バインダとなるシリコーンアクリル樹脂エマルションとを予め準備しておき、光触媒水分散体とシリコーンアクリル樹脂エマルションとを混合した混合溶液とする。

【0040】

得られた混合溶液を、塗装板の吸着層表面にスプレー等により塗装する。その後、乾燥して、基材上に吸着層と光触媒層とを形成して内装部材とする。

【0041】

上記製造方法において、予め準備したシリコーンアクリル樹脂の水性エマルションは、シリコーン樹脂とラジカル重合性ビニルモノマーとを主成分として含有する溶液を乳化重合して製造することができるが、以下、この方法を詳細に説明する。

【0042】

まず、シリコーン樹脂成分の製造方法を説明する。

【0043】

シリコーン樹脂の原料としては、加水分解性基の種類がクロル又はアルコキシであり、加水分解性基を1個、2個、3個又は4個含有して、前述した条件を満たす有機値換基を有するシラン化合物であれば、いかなるものも使用可能である。例えば、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルメチルジクロルシラン、ビニルメチルジメトキシシラン、ビニルメチルジエトキシシランなどの、いわゆるシランカップリング剤以外にも、テトラクロルシラン、テトラメトキシシラン、テトラエトキシシラン、テトラブトキシシラン、メチルトリクロルシラン、メチルトリメトキシシラン、及びこれらの部分加水分解物など、各種シラン化合物が使用可能なシラン化合物として挙げられる。操作性、副生物の溜去のし易さから、メトキシシラン又はエトキシシランを用いることが好ましい。使用可能な有機珪素化合物はこれに限定されず、これらシラン化合物の1種又は2種以上の混合物を使用しても良い。

【0044】

加水分解性シラン化合物を加水分解して、シリコーン樹脂を得る方法としては、次の2種類の方法が挙げられる。

【0045】

第1の方法は、有機溶剤中において加水分解性シラン化合物を加水分解してシリコーン樹脂とする方法である。有機溶剤としては、トルエン、キシレンなどの芳香族炭化水素、ヘキサン、オクタンなどの炭化水素、メチルエチルケトン、メチルイソブチルケトンなどのケトン系化合物、酢酸エチル、酢酸イソブチルなどのエステル系化合物、メタノール、エタノール、イソプロパノール、ブタノール、イソブタノール、t−ブタノールなどのアルコール類等を用いることができる。第1の方法を用いた場合には、シラン化合物を加水分解した後に、水に不溶なシリコーン樹脂を得るために、有害な有機溶剤を常圧又は減圧下で除去する必要がある。この時、単純に有機溶剤を除去して、粘稠の液体として固体化しても良く、又は、次工程で使用する高沸点のラジカル重合性ビニルモノマーを添加し、その共存下で低沸点の有機溶剤を溜去して、有機溶剤を含まない溶液として取り出しても良い。

【0046】

第2の方法としては、水中で加水分解性シラン化合物(クロルシランを除く)を加水分解する方法である。水に溶解しないレベルまでシリコーン樹脂を成長させるために、加水分解性シラン化合物を加水分解した後、常圧又は減圧下で加熱して、有機溶剤と同時に水を溜去する。これにより、有機溶剤を含まず、かつ、水に不溶で、また、水中に分散又は水中から分離、沈降したシラノール基を多量に含有するシリコーン樹脂が得られる。このシリコーン樹脂を水中から分離した後、ラジカル重合性ビニルモノマーを添加した溶液として良く、また、シリコーン樹脂を含有する水溶液にラジカル重合性ビニルモノマーを添加して、シリコーン樹脂を含有するビニルモノマー溶液として分離しても良い。

【0047】

加水分解性シラン化合物を加水分解するに際して、加水分解触媒を用いても良い。加水分解触媒としては、従来公知の触媒を使用することができ、その水溶液がpH2〜7の酸性を示すものを使用することが好ましい。特に、酸性のハロゲン化水素、カルボン酸、スルホン酸、酸性又は弱酸性の無機塩、イオン交換樹脂などの固体酸などが好ましい。例えば、フッ化水素、塩酸、硝酸、硫酸、酢酸、マレイン酸に代表される有機カルボン酸、メチルスルホン酸、表面にスルホン酸基又はカルボン酸基を有するカチオン交換樹脂などが挙げられる。加水分解触媒の量は珪素原子上の加水分解性基1molに対して0.001mol%〜10mol%とすることが好ましい。

【0048】

次に、アクリル成分の製造方法を説明する。

【0049】

原料としてラジカル重合性ビニルモノマーを用いる。ラジカル重合性ビニルモノマー中の炭素数1〜18のアルキル基を有する(メタ)アクリル酸アルキルエステルの含有量が30〜100の範囲のものが好ましい。ラジカル重合性ビニルモノマーとしては、ラジカル重合可能なものであれば、以下に示す従来公知のものを用いることができる。(a)アクリル酸又はメタクリル酸のメチル、エチル、プロピルエステルなどのアルキル基の炭素数1〜18の(メタ)アクリル酸アルキルエステル、(b)アクリル酸、メタクリル酸、無水マレイン酸などのカルボキシル基又はその無水物含有ビニルモノマー、(c)2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレートなどのヒドロキシル基含有ビニルモノマー、(d)(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミドなどのアミド基含有ビニルモノマー、(e)ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレートなどのアミノ基含有ビニルモノマー、(f)メトキシエチル(メタ)アクリレート、ブトキシエチル(メタ)アクリレートなどのアルコキシ基含有ビニルモノマー、(g)グリシジル(メタ)アクリレート、などのグリシジル基含有ビニルモノマー、(h)酢酸ビニル、プロピオン酸ビニルなどのビニルエステル系モノマー、(i)スチレン、ビニルトルエン、α−メチルスチレンなどの芳香族ビニルモノマー、(j)(メタ)アクリロニトリルなどのシアン化ビニルモノマー、(k)塩化ビニル、臭化ビニルなどのハロゲン化ビニルモノマー、(l)ジビニルベンゼン、アリル(メタ)アクリレートなどの1分子中にラジカル重合性不飽和基を2個以上含有するビニルモノマー、(m)エチレンオキサイド基の数が1〜100個の(ポリ)オキシエチレンモノ(メタ)アクリレートなどの(ポリ)オキシエチレン鎖含有ビニルモノマー、(n)片末端に(メタ)アクリロキシプロピル基を含有するジメチルポリシロキサン、片末端にスチリル基又はα−メチルスチリル基を含有するジメチルポリシロキサンなどの片末端にラジカル重合性官能基を有し、シロキサン単位が1〜200個のジオルガノポリシロキサン、(o)ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルメチルジメトキシシランなどのラジカル重合性官能基を含有するシラン化合物等を挙げることができ、これらの一種を単独あるいは2種以上を併用して用いても良い。

【0050】

上記製造方法から得られたシリコーン樹脂とラジカル重合性ビニルモノマーとを主成分とした溶液を乳化重合すると、シリコーンアクリル樹脂の水性エマルションが得られるが、エマルジョンの製造方法は、以下の2種類の方法を用いることが好ましい。

【0051】

第1の方法は、まず、シラノール基を含有し、単独では水に不溶であるシリコーン樹脂溶液中から有機溶剤を溜去して、実質的に有効成分のみとする。その後、シリコーン樹脂をラジカル重合可能なビニルモノマー化合物に添加、溶解して溶液とする。その後、さらにシリコーン樹脂含有ビニルモノマー溶液中に界面活性剤を加えて、乳化重合してシリコーンアクリル樹脂の水性エマルションとする方法である。

【0052】

ここで、シリコーン樹脂溶液中から有機溶剤を溜去する際には、活性の高いシラノール基を温存するため、できる限り低温状態で有機溶剤を除去することが好ましい。第1の方法では、このように有機溶剤を一旦分離する処理を経るため、比較的シラノール基の含有量が少ない安定性の良いシリコーン樹脂を用いることが好ましい。なお、必要に応じて、比較的高沸点のラジカル重合性ビニルモノマーを共存させた状態で有機溶剤を溜去して、ラジカル重合性ビニルモノマーを溶剤とした、所謂、溶剤置換法を採用しても良い。また、乳化重合法としては、一括して乳化した後に重合する方法(一括仕込み法)、ラジカル重合性ビニルモノマー含有溶液又はその乳化液を連続的に追加しながら重合する方法(単量体添加法)等の公知の方法を適用することができる。また、乳化液の一部を予め重合した後に、残りの乳化液を追加しながら重合する方法(シード重合法)、さらにコアとシェルのモノマー組成を変えた方法(コアシェル重合法)などを適用しても良い。

【0053】

ラジカル重合性ビニルモノマー含有溶液の乳化液は、ラジカル重合性ビニルモノマー含有溶液を界面活性剤水溶液に添加し、ホモミキサー又は高圧ホモジナイザーを用いて乳化することが好ましい。乳化重合は、温度10〜90℃、好ましくは30〜80℃で3〜8時間の処理で完結する。

【0054】

第2の方法は、まず、加水分解性シラン化合物を水中で加水分解した後、縮合重合させて、分子末端にシラノール基を含有するシリコーン樹脂を含む反応混合物とする。その後、反応混合物から加水分解により副生した有機溶剤(アルコール等)、その他の加水分解副生成物を溜去して、シリコーン樹脂成分と水にする。

【0055】

さらに、得られたシリコーン樹脂成分を含む水の中に、ラジカル重合可能なビニルモノマー化合物を添加する。すると、水系に分散又は不溶な状態で存在するシリコーン樹脂が、ビニルモノマー化合物中に溶解されるため、シリコーン樹脂を含有したラジカル重合性ビニルモノマー溶液を水層から分離することができる。

【0056】

その後、得られたシリコーン樹脂を含有したラジカル重合性ビニルモノマー溶液中に界面活性剤を投入して乳化重合を行い、シリコーンアクリル樹脂の水性エマルションとする方法である。

【0057】

第2の方法では、処理工程の途中で、シリコーン樹脂が単独で存在する状態を経ていないため、反応活性に富むシラノール基の縮合を抑制することが可能である。このため、シラノール基を豊富に含有するが、水に不溶なシリコーン樹脂を用いた場合に適した方法である。また、水中で加水分解して縮合させたシリコーン樹脂は、有機溶剤中で調製した同一組成のシリコーン樹脂と比べて、より高硬度であり、可撓性に優れた光触媒層を形成することが可能であり、さらに硬化性にも優れるため、好ましい方法である。

【0058】

本発明の内装部材の用途としては、室内光が照射される場所又は光を照射する場所に設置できるものであれば、様々な用途に適用することが可能である。例えば、内装材として、天井材、壁材、床材、キッチン、バス、トイレ、柱、収納扉ドア、窓、窓枠などが挙げられる。また、室内の現場で、直接壁面等に塗料を塗装して、本発明の内装部材の構成となるよう、壁面を修飾しても良い。さらに、本発明の内装部材を、壁紙やパネル等の形態にして直接室内に設置しても良い。なお、室内で使用する家電製品に、本発明の内装部材を内蔵または外枠に使用して応用することもできる。家電製品としては、例えば、換気扇、空気清浄機、エアコン、屋内照明、テレビ、パソコン、ラジオ、オーディオ、掃除機、洗濯機、電話、ファックス、コピー機、プリンタ、プロジェクタ、コタツ、ファンヒータ、ストーブ、扇風機、時計などが挙げられる。

【0059】

以下、実施例を用いて具体的に説明するが、例示した実施例に限定されない。なお、実施例の各試料を作製する前に、シリコーンアクリル樹脂のシリコーン成分とアクリル成分との重量比率を変えて、以下に示す調整例1〜調整例4のシリコーンアクリル樹脂を含む試料を調製した。

【0060】

調整例1

フラスコ(容積2L)内に、メチルトリメトキシシラン400gを仕込み、窒素雰囲気下、0℃で水786gを投入して良く混合した。ここに、氷冷下、フラスコ内に0.05N 塩酸水溶液216gを40分間かけて滴下して加水分解反応を進めた。塩酸水溶液の滴下終了後に10℃以下で1時間撹拌した後、さらに室温で2時間撹拌して加水分解反応を完結させた。次いで、生成したメタノールと水を70℃、60Torrの条件下で減圧溜去して、溜出液中にメタノールが検出されなくなるまで継続した。初期の88%にまで濃縮した時点でメタノールは検出されなくなり、同時に液は白濁し始めた。白濁した溶液を1昼夜静置したところ2層に分離し、シリコーン樹脂が沈降した。次に、上記溶液中にメタクリル酸メチル(MMA)300gを加えて、沈降したシリコーン樹脂を溶解し、シリコーン樹脂含有MMA溶液として水層から単離した。不揮発分40.1%(105℃×3時間)のMMA溶液(MMA)503gが得られた。この時のシリコーンアクリル樹脂中のシリコーン成分とアクリル成分の比率は、40:60であった。

【0061】

調整例2

フラスコ(容積2L)内に、メチルトリメトキシシラン600gを仕込み、窒素雰囲気下、0℃で水1179gを投入して良く混合した。ここに、氷冷下、フラスコ内に0.05N 塩酸水溶液324gを40分間かけて滴下して加水分解反応を進めた。塩酸水溶液の滴下終了後に10℃以下で1時間撹拌した後、さらに室温で2時間撹拌して加水分解反応を完結させた。次いで、生成したメタノールと水を70℃、60Torrの条件下で減圧溜去して、溜出液中にメタノールが検出されなくなるまで継続した。初期の88%にまで濃縮した時点でメタノールは検出されなくなり、同時に液は白濁し始めた。白濁した溶液を1昼夜静置したところ2層に分離して、シリコーン樹脂が沈降した。次に、上記溶液中にメタクリル酸メチル(MMA)200gを加えて、沈降したシリコーン樹脂を溶解し、シリコーン樹脂含有MMA溶液として水層から単離した。不揮発分60.0%(105℃×3時間)のMMA溶液(MMA)504gが得られた。この時のシリコーンアクリル樹脂中のシリコーン成分とアクリル成分の比率は、60:40であった。

【0062】

調整例3

フラスコ(容積2L)内に、メチルトリメトキシシラン800gを仕込み、窒素雰囲気下、0℃で水1572gを投入して良く混合した。ここに、氷冷下、フラスコ内に0.05N 塩酸水溶液432gを40分間かけて滴下して加水分解反応を進めた。塩酸水溶液の滴下終了後に10℃以下で1時間撹拌した後、さらに室温で2時間撹拌して加水分解反応を完結させた。次いで、生成したメタノールと水を70℃、60Torrの条件下で減圧溜去して、溜出液中にメタノールが検出されなくなるまで継続した。初期の88%にまで濃縮した時点でメタノールは検出されなくなり、同時に液は白濁し始めた。白濁した溶液を1昼夜静置したところ2層に分離して、シリコーン樹脂が沈降した。次に、上記溶液中にメタクリル酸メチル(MMA)100gを加えて、沈降したシリコーン樹脂を溶解し、シリコーン樹脂含有MMA溶液として水層から単離した。不揮発分80.5%(105℃×3時間)のMMA溶液(MMA)507gが得られた。この時のシリコーンアクリル樹脂中のシリコーン成分とアクリル成分との比率は、80:20であった。

【0063】

調整例4

フラスコ(容積2L)内に、メチルトリメトキシシラン200gを仕込み、窒素雰囲気下、0℃で水393gを投入して良く混合した。ここに、氷冷下、フラスコ内に0.05N 塩酸水溶液108gを40分間かけて滴下して加水分解反応を進めた。塩酸水溶液の滴下終了後に10℃以下で1時間撹拌した後、さらに室温で2時間撹拌して加水分解反応を完結させた。次いで、生成したメタノールと水を70℃、60Torrの条件下で減圧溜去して、溜出液中にメタノールが検出されなくなるまで継続した。初期の88%にまで濃縮した時点でメタノールは検出されなくなり、同時に液は白濁し始めた。白濁した溶液を1昼夜静置したところ2層に分離されてシリコーン樹脂が沈降した。次に、上記溶液中にメタクリル酸メチル(MMA)400gを加えて、沈降したシリコーン樹脂を溶解し、シリコーン樹脂含有MMA溶液として水槽から単離した。不揮発分80.0%(105℃×3時間)のMMA溶液(MMA)504gが得られた。この時のシリコーンアクリル樹脂中のシリコーン成分とアクリル成分の比率は、20:80であった。

【0064】

実施例1

撹拌機、コンデンサー、温度計及び窒素ガス導入口を備えた重合容器内に、脱イオン水730部、pH緩衝剤として炭酸ソーダ0.47部、ホウ酸4.70部を仕込み、撹拌しながら60℃に昇温した後、窒素で置換した。これにロンガリット1.75部、エチレンジアミン四酢酸二ナトリウム1%水溶液0.12部、硫酸第1鉄1%水溶液0.04部を添加すると同時に、調整例1で得られたシリコーン樹脂(シリコーン:アクリル=40:60)含有MMA溶液700部、t−ブチルハイドロパーオキサイド(純分69%)2.1部、反応性界面活性剤アクアロンRN−20(第一工業製薬(株)製)14.0部、アクアロンHS-10(第一工業製薬(株)製)7.0部からなる混合液を、重合容器内の温度を60℃に保持しながら2.5時間かけて均一に添加した後、60℃で2時間反応させて重合を完了させた。得られたエマルジョンの固形分濃度は50.1%であり、必要に応じてアンモニア水を添加してpHを7.0に調節した。

【0065】

その後、固形分濃度が20%となるように水で希釈して、シリコーンアクリル樹脂エマルションを得た。

【0066】

次に、可視光光触媒として、白金錯体を光増感剤としてアナターゼ型酸化チタン光触媒MPT623(石原産業(株)社製、平均粒径41nm)を用いて、アナターゼ型光触媒(MPT623)20部と、SNディスパーサント5468(サンノプコ(株)製)2部と、水78部とを混合し、ペイントシェイカーを用いて分散させて、有効成分を20%とした可視光光触媒を含む水分散体を得た。

【0067】

その後、ガラス板(サイズ50mm×200mm、厚さ1.2mm)に、ホルムアルデヒド吸着剤を含有する内装用塗料である「エコフレッシュバイオ(エスケー化研(株)製)」150g/m2を塗装して塗装板とした。

【0068】

得られたシリコーンアクリル樹脂エマルションと光触媒水分散体とを、10:90の割合で混合し、得られた混合溶液をスプレーによって上記塗装板に35g/m2塗装した後、100℃で30分乾燥して試験板とした。光触媒層の厚さは2.0μmであった。

【0069】

実施例2

実施例2では、調製例2のシリコーン樹脂(シリコーン:アクリル=60:40)含有MMA溶液を用いた以外は、実施例1と同様の手順を用いて試験板を作製した。

【0070】

実施例3

実施例3では、樹脂:触媒の比率を99:1に変えた以外は、実施例1と同様の方法を用いて試験板を作製した。

【0071】

実施例4

実施例4では、樹脂:触媒の比率を85:15に変えた以外は、実施例1と同様の方法を用いて試験板を作製した。

【0072】

実施例5

実施例5では、塗料の塗布量を17.5g/m2として、塗料の塗布量を変えた以外は、実施例1と同様の方法を用いて試験板を作製した。光触媒層の厚さは、1μmであった。

【0073】

実施例6

実施例6では、光触媒として、白金錯体を光増感剤としたアナターゼ型酸化チタン光触媒MPT621(石原産業(株)社製、平均粒径9.8 nm)を用いた以外は、実施例1と同様の方法を用いて、試験板を作製した。

【0074】

比較例1

比較例1では、調製例3のシリコーン樹脂(シリコーン:アクリル=80:20)含有MMA溶液を用いた以外は、実施例1と同様の方法を用いて、試験板を作製した。

【0075】

比較例2

比較例2では、調整例4のシリコーン樹脂(シリコーン:アクリル=20:80)含有MMA溶液を用いた以外は、実施例1と同様の方法を用いて、試験板を作製した。

【0076】

前述した実施例1〜実施例6、比較例1及び比較例2から得られた各試験板について、以下に示すように、有害ガスの除去性能、塗装後の塗膜状態、耐久性及び防汚特性を評価した。

【0077】

有害ガスの除去性能は、アセトアルデヒドの除去性能を評価した。各試験板は、試験前に予め蛍光灯10000ルクス下に置いて前処理(初期化)した。試験片は2枚用意しておき、一方の試験板は8時間の前処理を行い、他方の試験板は72時間の前処理を行った。前処理は、光触媒層中の有機成分を分解して光触媒層での通気性を高め、さらに光触媒を直接空気に接触させて、アセトアルデヒドの吸着効果と分解作用を促進させるための処理である。

【0078】

前処理終了後、テドラーバックに2枚の試験板を入れて密閉した後、25℃、湿度50%の空気で500ppmとなるように希釈したアセトアルデヒドガス1.8Lを封入した。その後、暗下にて24時間放置して、吸着によるアセトアルデヒドガスの濃度変化が無くなることを確認した。その後、これらのテドラーバックを蛍光灯の照射下に配置し、試験板の位置での照度が1000ルクスとなるようにした。蛍光灯の照射下に試験板を24時間配置した後、アセトアルデヒドの濃度を測定し、試験板のアセトアルデヒドの分解性能を評価した。

【0079】

塗装後の塗膜状態は、試験板を外観観察、指触して異常の有無を確認した。

【0080】

耐久性は、フェードメーター(光源:蛍光灯)を用いて、試験板に対して200時間光を照射した後に、外観観察、指触して、試験板の異常の有無を確認した。

【0081】

防汚特性は、試験板の外観を目視して、試験板に付着したタバコのヤニ汚れを観察して評価した。

【0082】

評価結果を表1に示す。

【表1】

【0083】

表1に示すように、シリコーン成分とアクリル成分とが、本発明の範囲外である比較例1は、光照射24時間後のアセトアルデヒドの濃度が高いことから、大気の浄化性能が低く、また、比較例2では、耐候性試験後の試験板にチョーキングが生じ、試験板の耐久性が低下することが判明した。これに対して、シリコーン成分とアクリル成分とを、本発明の範囲内とした実施例1から実施例6までは、いずれも光照射24時間後のアセトアルデヒドの濃度が低く、さらに耐候性試験後の塗膜状態にも異常は生じていなかった。特に、実施例の中でも、シリコーンアクリル樹脂と光触媒粒子との固形分比率を1:99とした実施例3は、塗装後の塗膜状態が若干弱いことが判明した。また、光触媒粒子の平均粒径を9.8nmと小さくした実施例6では、ヤニの付着が多く生じており、抗菌作用が低下することが判明した。

【図面の簡単な説明】

【0084】

【図1】本発明の実施の形態に係る内装部材の一例である有害ガス除去用内装部材の断面図である。

【符号の説明】

【0085】

1…有害ガス除去用内装部材,

2…基材,

3…吸着層,

4…光触媒層,

5…光触媒粒子,

6…シリコーンアクリル樹脂,

【技術分野】

【0001】

本発明は、特に、屋内に存在する空気中の有害ガスの浄化に適した内装部材に関する。

【背景技術】

【0002】

二酸化チタン(TiO2)に代表される光触媒は、380nm以下の紫外線をエネルギ源として強力な酸化力を示すことから、防汚、防曇、抗菌、空気浄化、水浄化の各処理を行うことができ、各技術分野において注目を集めている。

【0003】

その一例として、二酸化チタン(TiO2)をバインダにより固定した塗膜をビルの外壁表面に形成して、大気中に含まれる自動車等の排ガス成分(例えば、一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOx)等)などの有害ガスを分解して浄化する技術がある。

【0004】

屋外に限らず、住居空間の大気中にも、木製品等から放散されるホルムアルデヒド、アセトアルデヒド(たばこ臭)、メチルメルカプタン(ニンニク臭)、硫化水素、建材に含まれる有害な揮発性有機化合物(VOC;ベンゼン、トルエン、キシレン等)などの有害ガスが含まれている。このため、屋外で活用されている光触媒を屋内での空気浄化に適用する試みがなされている。

【0005】

しかし、屋外では、二酸化チタンのエネルギ源となる380nm以下の紫外線が太陽光に含まれているが、住居空間内の光、例えば、蛍光灯には、380nm以下の紫外線がほとんど含まれておらず、屋内の大気浄化に光触媒をそのまま利用することができなかった。

【0006】

そこで、従来、住居空間内のホルムアルデヒド等の有害ガスを除去するために、活性炭フィルタと空気攪拌用のファンを併用した空気清浄機を使用していた。

【0007】

また、近年では、空気清浄機の内部に光触媒を設置し、光触媒のエネルギ源となる紫外線を発生させる光源を設置して、光触媒に紫外線を照射して有害ガスを除去する方法が開示されており(特許文献1参照)、この方法を利用した空気清浄機も発売されている。

【特許文献1】特開2004−52423号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、前述した有害ガスの除去方法では、光触媒に照射する紫外線を発生させる光源が必要となるため、製造コストが高騰し、さらに電力供給が必要となっていた。

【0009】

また、二酸化チタンは、一般的には粉末であり、二酸化チタン粒子をスラリやバインダにより固定して基材上に塗膜形成される。二酸化チタンに紫外線が照射されると、塗膜内に存在する有機成分を分解した後(いわゆる初期化後)、大気中に含まれる有害ガスを浄化する効果が発揮される。この時、太陽光を二酸化チタンに照射すると、太陽光中の紫外線がエネルギ源となり、初期化過程は短時間で終了するが、蛍光灯等の屋内光を二酸化チタンに照射した場合には、紫外線量が少ないため初期化過程に長時間かかり、この結果、有害ガスの除去効率が低下してしまうという恐れを有していた。

【0010】

さらに、可視光あるいは屋内の微弱な近紫外線に対して活性を示す屋内光対応型の光触媒も開発されているが、いずれの光触媒を用いた場合でも、単に塗料に混合して塗装するだけでは、有害ガスを除去することが難しかった。

【課題を解決するための手段】

【0011】

本発明は、上記課題を解決するためになされたものであり、すなわち、本発明の内装部材は、基材と、屋内光により励起される複数の光触媒粒子がシリコーンアクリル樹脂に固定されて形成され、基材の表面に設けられた光触媒層と、を有し、シリコーンアクリル樹脂のアクリル成分とシリコーン成分の重量比率が30:70から70:30までの範囲内であることを要旨とする。

【発明の効果】

【0012】

本発明の内装部材によれば、シリコーンアクリル樹脂のシリコーン成分とアクリル成分との重量比率を規定することにより、屋内光を照射した場合であっても、光触媒の初期化時間を短縮することができ、有害物質の除去効率を高めることができる。

【発明を実施するための最良の形態】

【0013】

以下、添付図面を参照して、本発明の実施の形態に係る内装部材を説明する。

【0014】

本発明の実施の形態に係る内装部材の一例である有害ガス除去用内装部材の断面図を図1に示す。有害ガス除去用内装部材1は、基材2の一方の面に吸着層3が設けられ、吸着層3上に光触媒層4が設けられている。吸着層3は、有害ガスを吸着する吸着剤から成り、光触媒層4は、屋内光により励起される複数の光触媒粒子5をシリコーンアクリル樹脂6により固定して、シリコーンアクリル樹脂6中のアクリル成分とシリコーン成分との重量比率を30:70から70:30までの範囲としている。

【0015】

光触媒層4に含まれる光触媒粒子5としては、室内光(可視光線(波長360〜760nm))を利用して有機物を分解できるものであれば良い。一般に、室内は屋外に比べて紫外線が少ないため、従来から知られているアナターゼ型酸化チタンより長波長の近紫外線又は可視光線を効率良く利用できるように設計された光触媒を用いることが好ましい。例えば、アナターゼ型酸化チタン又はルチル型酸化チタンにアニオン(例えば、窒素、酸素、硫黄など)をドープして酸素欠陥を意図的に作りバンドギャップをナロー化させた光触媒、アナターゼ型酸化チタン又はルチル型酸化チタンに金属(例えば、白金・銅・銀・パラジウム・ロジウム・ルテニウムなど)を担持して量子効率を向上させるように設計された光触媒、あるいはアナターゼ型酸化チタン又はルチル型酸化チタンに色素増感剤(例えば、白金の塩化物錯体など)を吸着させた可視光線を化学エネルギに変換できるように設計された光触媒を挙げることができる。

【0016】

光触媒粒子5の平均粒径は、X線回折測定より求めた場合に、30nm以上100nm以下であることが好ましい。光触媒粒子5の平均粒径を上記範囲に規定した理由は、光触媒粒子5の平均粒径が30nm未満になると、得られる光触媒層4や塗装品にタバコのヤニ成分等の汚れが付着し易くなり、光の照射量が少なく、触媒の分解速度が遅くなると、結果として汚れ易くなるからであり、逆に、光触媒粒子5の平均粒径が100nmを超えると、光触媒粒子5の表面積が低下し、有害ガスの除去性能が低下するからである。

【0017】

光触媒層4に含まれる複数の光触媒粒子5を固定するバインダとして用いられるシリコーンアクリル樹脂6は、そのシリコーンアクリル樹脂6のアクリル成分とシリコーン成分の重量比率を、前述したように、30:70から70:30までの範囲としている。

【0018】

光触媒粒子5は、光触媒層4に含まれる有機成分を分解した後に(初期化後)、汚れや空気中に存在する有害ガスの分解をすることになるが、アクリル成分を上記範囲にすることにより、初期化の速度が高まることが判明した。従来、初期化時間を短縮するために、光触媒層4に含まれる有機成分を減らす方法を用いていたが、本発明の内装部材では、光触媒層4中のバインダであるシリコーンアクリル樹脂のアクリル成分量を変えることにより、初期化時間を短縮して、有害ガスの除去効率を高めることができる。

【0019】

本範囲よりもアクリル成分の量が増えると、光触媒粒子5によってアクリル成分が分解されてしまい、光触媒層4の耐久性が低下するからであり、逆に、アクリル成分が少なくなると、アクリル樹脂分解後の光触媒層4の多孔性が不十分となるからである。ここで、光触媒層4を多孔性とした理由は、基材2と光触媒層4との間に吸着層3が形成されており、吸着層3に有害ガスを移動させるために、光触媒層4のガス透過性が要求されるからである。このため、アクリル成分が本範囲よりも少なくなると、光触媒層4の多孔性が不十分となり、有害物質、特に有害ガスの透過性が悪化し、有害ガスの分解性能も低下してしまう。

【0020】

さらに、光触媒層4に含まれるシリコーンアクリル樹脂6と光触媒粒子5との固形分比率は、2:98から20:80までの範囲とすることが好ましい。本範囲の固形分比率としたのは、光触媒粒子5の量が増えると、光触媒層4の機械物性が低下し、耐傷性や基材2への密着性が低下するからであり、逆に、光触媒粒子5の量が本範囲よりも少なくなると、十分な有害物質の除去性能が得られないからである。

【0021】

また、光触媒層4の厚さは、0.2μm〜2.0μmとすることが好ましい。光触媒層4の厚さが0.2μm未満になると、十分な有害ガスの除去性能が得られないからであり、逆に、光触媒層4の厚さが2.0μmを超えると、高コスト化するにもかかわらず、有害ガスの除去性能を十分に得ることができないからである。また、耐傷性や密着性などの物性も低下してしまうからである。

【0022】

基材2としては、金属基材、ガラス基材、ホーロー基材、水ガラス化粧板製の基材、無機質硬化体等の無機質基材、セラミック基材、有機質基材、無機有機複合基材などが挙げられるが、特に限定されない。

【0023】

金属基材としては、非鉄金属〔例えば、アルミニウム(JIS−H4000等)、アルミニウム合金(ジュラルミン等)、銅、亜鉛等〕、鉄、鋼〔例えば、圧延鋼(JIS−G3101等)、溶融亜鉛めっき鋼(JIS−G3302等)、(圧延)ステンレス鋼(JIS−G4304、G4305等)等〕、ブリキ(JIS−G3303等)、その他の金属全般(合金含む)などが挙げられるが、特に限定されない。

【0024】

ガラス基材としては、例えば、ナトリウムガラス、パイレックス(登録商標)ガラス、石英ガラス、無アルカリガラス等が挙げられるが、特に限定されない。

【0025】

ホーロー基材は、金属板表面に比較的低温で溶けるガラス(フリット)を誘着して、金属板表面にガラス質で被覆した基材である。その素地金属としては、例えば、軟鋼板、鋼板、鋳鉄、アルミニウム等が挙げられるが、特に限定されない。フリットも通常使用するものを用いることができる。

【0026】

水ガラス化粧板としては、例えば、スレート板などのセメント基材にケイ酸ソーダを塗布して焼き付けた化粧板等が挙げられる。

【0027】

無機質硬化体としては、例えば、繊維強化セメント板(JIS−A5430等)、窯業系サイディング(JIS−A5422等)、木毛セメント板(JIS−A5404等)、パルプセメント板(JIS−A5414等)、スレート・木毛セメント積層板(JIS−A5426等)、石膏ボード製品(JIS−A6901等)、粘土瓦(JIS−A5208等)、厚形スレート板(JIS−A5402等)、陶磁器質タイル(JIS−A5209等)、建築用コンクリートブロック(JIS−A5406等)、テラゾ(JIS−A5411等)、プレストレストコンクリートダブルTスラブ(JIS−A5412等)、ALCパネル(JIS−A5416等)、空洞プレストレストコンクリートパネル(JIS−A6511等)、普通煉瓦(JIS−R1250等)等の無機材料を硬化、成形した基材の全般を指す。なお、スレート板とは、一般に、繊維とセメントとから成る板であり、建築部材等に用いられる。スレート板中の繊維としては、ガラスウール等が挙げられるが、特に限定されない。なお、スレート板は、その性質(多孔性)により塗料を塗布したときの「吸い込み量」が異なるが、吸い込み量も特に限定されるものではない

セラミックス基材としては、例えば、アルミナ、ジルコニア、炭化ケイ素、窒化ケイ素等が挙げられるが、特に限定されない。

【0028】

有機質基材としては、例えば、木、木材、紙等が挙げられるが、特に限定されない。有機質基材の中には、プラスチック基材も含まれるが、光触媒の酸化力によって酸化され易いプラスチックを基材として使用することが可能である。プラスチック基材としては、例えば、ポリカーボネート樹脂、アクリル樹脂、ABS樹脂、塩化ビニル樹脂、エポキシ樹脂、フェノール樹脂等の熱硬化性又は熱可塑性プラスチック、及びこれらのプラスチックをナイロン繊維等の有機繊維で強化した繊維強化プラスチック(FRP)等が挙げられるが、特に限定されない。

【0029】

無機有機複合基材としては、例えば、プラスチックを無機繊維(例えば、ガラス繊維、カーボン繊維等)で強化した繊維強化プラスチック(FRP)等が挙げられるが、特に限定されない。基材表面を塗装して、基材表面に被膜(有機物、無機物)を形成しても良い。有機物被膜としては、例えば、アクリル系、アルキド系、ポリエステル系、エポキシ系、ウレタン系、アクリルシリコーン系、塩化ゴム系、フェノール系、メラミン系等の有機樹脂を含むコーティング材の硬化被膜等が挙げられるが、特に限定されない。無機物被膜としては、例えば、シリコーン樹脂等の無機樹脂を含むコーティング材の硬化被膜等が挙げられるが、特に限定されない。

【0030】

なお、基材2と吸着層3あるいは光触媒層4との密着性をさらに高めるために、

必要に応じて、基材2表面に、各塗料を塗布する前に予めプライマー層を形成しても良い。プライマー層としては、有機物、無機物のいずれでも良く、特に限定されない。有機プライマー層としては、例えば、ナイロン樹脂、アルキド樹脂、エポキシ樹脂、アクリル樹脂、有機変性シリコーン樹脂(アクリルシリコーン樹脂等)、塩化ゴム樹脂、ウレタン樹脂、フェノール樹脂、ポリエステル樹脂及びメラミン樹脂からなる群から選択される少なくとも一種の有機樹脂の固形分を10重量%以上含有する有機プライマー組成物の硬化樹脂層等が挙げられる。無機プライマー層としては、シリコーン樹脂等の無機樹脂を固形分として90重量%以上含有する無機プライマー組成物の硬化樹脂層等が挙げられる。

【0031】

プライマー層の厚さは、特に限定されないが、0.1μm〜50μm、さらに

0.5μm〜10μmの範囲とすることが好ましい。プライマー層が薄くなると所望の密着性が得られない恐れがあり、逆に、プライマー層が厚くなると、乾燥時に発泡等の恐れがあるからである。

【0032】

基材2の形態は、特に限定されず、フィルム状、シート状、板状、繊維状等を挙げることができ、さらに、例示した形態のものを成形して成形体として用いても良い。また、例示した形態のものや成形体を一部に備えた構成体としても良い。さらに、基材2は、例示した材料の一種を単独で用いて単層としても良く、また、例示した材料から少なくとも2種類を組み合わせた複合材料を用いて単層にしても良い。さらに、少なくとも2層を積層した積層体とし、各層を異種材料により形成したものであっても良い。

【0033】

吸着層3を形成する吸着剤としては、無機系または有機系のいずれを用いても良く、ホルムアルデヒド、アセトアルデヒドなどを物理的に吸着、又は化学的に吸着する(キャッチャー剤と呼ばれる場合もある)ものであれば良い。無機系の吸着剤としては、ゼオライト、シリカゲル等が挙げられる。有機系の吸着剤としては、茶カテキン、リケンレヂンFC-100(三木理研工業(株)社製)などのホルマリンキャッチャー剤などが挙げられる。

【0034】

なお、図1に示した有害ガス用内装部材1では、木製品等から放散されるホルムアルデヒド、アセトアルデヒド(たばこ臭)、メチルメルカプタン(ニンニク臭)、硫化水素、建材に含まれる有害な揮発性有機化合物(VOC;ベンゼン、トルエン、キシレン)等の有害ガスを分解するものであるが、本発明の内装部材は、有害ガスの除去に限定されるものではない。

【0035】

また、図1の有害ガス用内装部材1では、基材2と光触媒層4との間に吸着層3を形成した構成としたが、本構成に限定されず、基材2成分中に吸着剤を含有させて、基材2と吸着層3とを一体に形成した構成、また、基材2表面に吸着剤を塗布して膜形成した構成としても良い。さらに、吸着剤は、光触媒層4の成分中に含有させて、吸着層3と光触媒層4とを一体に形成した構成としても良い。

【0036】

特に、吸着効率やコスト面を考慮すると、光触媒層4の成分中に吸着剤を含有させることが好ましい。

【0037】

本発明の内装部材は、以下の手順により製造される。

【0038】

まず、基材(ガラス基材など)の一方の面に、必要に応じて有害物質(例えば、ホルムアルデヒドなどの有害ガス)の吸着剤を含む塗料を塗装して、基材表面に吸着層を形成して塗装板とする。

【0039】

また、光触媒を水に分散させた光触媒水分散体と、バインダとなるシリコーンアクリル樹脂エマルションとを予め準備しておき、光触媒水分散体とシリコーンアクリル樹脂エマルションとを混合した混合溶液とする。

【0040】

得られた混合溶液を、塗装板の吸着層表面にスプレー等により塗装する。その後、乾燥して、基材上に吸着層と光触媒層とを形成して内装部材とする。

【0041】

上記製造方法において、予め準備したシリコーンアクリル樹脂の水性エマルションは、シリコーン樹脂とラジカル重合性ビニルモノマーとを主成分として含有する溶液を乳化重合して製造することができるが、以下、この方法を詳細に説明する。

【0042】

まず、シリコーン樹脂成分の製造方法を説明する。

【0043】

シリコーン樹脂の原料としては、加水分解性基の種類がクロル又はアルコキシであり、加水分解性基を1個、2個、3個又は4個含有して、前述した条件を満たす有機値換基を有するシラン化合物であれば、いかなるものも使用可能である。例えば、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルメチルジクロルシラン、ビニルメチルジメトキシシラン、ビニルメチルジエトキシシランなどの、いわゆるシランカップリング剤以外にも、テトラクロルシラン、テトラメトキシシラン、テトラエトキシシラン、テトラブトキシシラン、メチルトリクロルシラン、メチルトリメトキシシラン、及びこれらの部分加水分解物など、各種シラン化合物が使用可能なシラン化合物として挙げられる。操作性、副生物の溜去のし易さから、メトキシシラン又はエトキシシランを用いることが好ましい。使用可能な有機珪素化合物はこれに限定されず、これらシラン化合物の1種又は2種以上の混合物を使用しても良い。

【0044】

加水分解性シラン化合物を加水分解して、シリコーン樹脂を得る方法としては、次の2種類の方法が挙げられる。

【0045】

第1の方法は、有機溶剤中において加水分解性シラン化合物を加水分解してシリコーン樹脂とする方法である。有機溶剤としては、トルエン、キシレンなどの芳香族炭化水素、ヘキサン、オクタンなどの炭化水素、メチルエチルケトン、メチルイソブチルケトンなどのケトン系化合物、酢酸エチル、酢酸イソブチルなどのエステル系化合物、メタノール、エタノール、イソプロパノール、ブタノール、イソブタノール、t−ブタノールなどのアルコール類等を用いることができる。第1の方法を用いた場合には、シラン化合物を加水分解した後に、水に不溶なシリコーン樹脂を得るために、有害な有機溶剤を常圧又は減圧下で除去する必要がある。この時、単純に有機溶剤を除去して、粘稠の液体として固体化しても良く、又は、次工程で使用する高沸点のラジカル重合性ビニルモノマーを添加し、その共存下で低沸点の有機溶剤を溜去して、有機溶剤を含まない溶液として取り出しても良い。

【0046】

第2の方法としては、水中で加水分解性シラン化合物(クロルシランを除く)を加水分解する方法である。水に溶解しないレベルまでシリコーン樹脂を成長させるために、加水分解性シラン化合物を加水分解した後、常圧又は減圧下で加熱して、有機溶剤と同時に水を溜去する。これにより、有機溶剤を含まず、かつ、水に不溶で、また、水中に分散又は水中から分離、沈降したシラノール基を多量に含有するシリコーン樹脂が得られる。このシリコーン樹脂を水中から分離した後、ラジカル重合性ビニルモノマーを添加した溶液として良く、また、シリコーン樹脂を含有する水溶液にラジカル重合性ビニルモノマーを添加して、シリコーン樹脂を含有するビニルモノマー溶液として分離しても良い。

【0047】

加水分解性シラン化合物を加水分解するに際して、加水分解触媒を用いても良い。加水分解触媒としては、従来公知の触媒を使用することができ、その水溶液がpH2〜7の酸性を示すものを使用することが好ましい。特に、酸性のハロゲン化水素、カルボン酸、スルホン酸、酸性又は弱酸性の無機塩、イオン交換樹脂などの固体酸などが好ましい。例えば、フッ化水素、塩酸、硝酸、硫酸、酢酸、マレイン酸に代表される有機カルボン酸、メチルスルホン酸、表面にスルホン酸基又はカルボン酸基を有するカチオン交換樹脂などが挙げられる。加水分解触媒の量は珪素原子上の加水分解性基1molに対して0.001mol%〜10mol%とすることが好ましい。

【0048】

次に、アクリル成分の製造方法を説明する。

【0049】

原料としてラジカル重合性ビニルモノマーを用いる。ラジカル重合性ビニルモノマー中の炭素数1〜18のアルキル基を有する(メタ)アクリル酸アルキルエステルの含有量が30〜100の範囲のものが好ましい。ラジカル重合性ビニルモノマーとしては、ラジカル重合可能なものであれば、以下に示す従来公知のものを用いることができる。(a)アクリル酸又はメタクリル酸のメチル、エチル、プロピルエステルなどのアルキル基の炭素数1〜18の(メタ)アクリル酸アルキルエステル、(b)アクリル酸、メタクリル酸、無水マレイン酸などのカルボキシル基又はその無水物含有ビニルモノマー、(c)2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレートなどのヒドロキシル基含有ビニルモノマー、(d)(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミドなどのアミド基含有ビニルモノマー、(e)ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレートなどのアミノ基含有ビニルモノマー、(f)メトキシエチル(メタ)アクリレート、ブトキシエチル(メタ)アクリレートなどのアルコキシ基含有ビニルモノマー、(g)グリシジル(メタ)アクリレート、などのグリシジル基含有ビニルモノマー、(h)酢酸ビニル、プロピオン酸ビニルなどのビニルエステル系モノマー、(i)スチレン、ビニルトルエン、α−メチルスチレンなどの芳香族ビニルモノマー、(j)(メタ)アクリロニトリルなどのシアン化ビニルモノマー、(k)塩化ビニル、臭化ビニルなどのハロゲン化ビニルモノマー、(l)ジビニルベンゼン、アリル(メタ)アクリレートなどの1分子中にラジカル重合性不飽和基を2個以上含有するビニルモノマー、(m)エチレンオキサイド基の数が1〜100個の(ポリ)オキシエチレンモノ(メタ)アクリレートなどの(ポリ)オキシエチレン鎖含有ビニルモノマー、(n)片末端に(メタ)アクリロキシプロピル基を含有するジメチルポリシロキサン、片末端にスチリル基又はα−メチルスチリル基を含有するジメチルポリシロキサンなどの片末端にラジカル重合性官能基を有し、シロキサン単位が1〜200個のジオルガノポリシロキサン、(o)ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルメチルジメトキシシランなどのラジカル重合性官能基を含有するシラン化合物等を挙げることができ、これらの一種を単独あるいは2種以上を併用して用いても良い。

【0050】

上記製造方法から得られたシリコーン樹脂とラジカル重合性ビニルモノマーとを主成分とした溶液を乳化重合すると、シリコーンアクリル樹脂の水性エマルションが得られるが、エマルジョンの製造方法は、以下の2種類の方法を用いることが好ましい。

【0051】

第1の方法は、まず、シラノール基を含有し、単独では水に不溶であるシリコーン樹脂溶液中から有機溶剤を溜去して、実質的に有効成分のみとする。その後、シリコーン樹脂をラジカル重合可能なビニルモノマー化合物に添加、溶解して溶液とする。その後、さらにシリコーン樹脂含有ビニルモノマー溶液中に界面活性剤を加えて、乳化重合してシリコーンアクリル樹脂の水性エマルションとする方法である。

【0052】

ここで、シリコーン樹脂溶液中から有機溶剤を溜去する際には、活性の高いシラノール基を温存するため、できる限り低温状態で有機溶剤を除去することが好ましい。第1の方法では、このように有機溶剤を一旦分離する処理を経るため、比較的シラノール基の含有量が少ない安定性の良いシリコーン樹脂を用いることが好ましい。なお、必要に応じて、比較的高沸点のラジカル重合性ビニルモノマーを共存させた状態で有機溶剤を溜去して、ラジカル重合性ビニルモノマーを溶剤とした、所謂、溶剤置換法を採用しても良い。また、乳化重合法としては、一括して乳化した後に重合する方法(一括仕込み法)、ラジカル重合性ビニルモノマー含有溶液又はその乳化液を連続的に追加しながら重合する方法(単量体添加法)等の公知の方法を適用することができる。また、乳化液の一部を予め重合した後に、残りの乳化液を追加しながら重合する方法(シード重合法)、さらにコアとシェルのモノマー組成を変えた方法(コアシェル重合法)などを適用しても良い。

【0053】

ラジカル重合性ビニルモノマー含有溶液の乳化液は、ラジカル重合性ビニルモノマー含有溶液を界面活性剤水溶液に添加し、ホモミキサー又は高圧ホモジナイザーを用いて乳化することが好ましい。乳化重合は、温度10〜90℃、好ましくは30〜80℃で3〜8時間の処理で完結する。

【0054】

第2の方法は、まず、加水分解性シラン化合物を水中で加水分解した後、縮合重合させて、分子末端にシラノール基を含有するシリコーン樹脂を含む反応混合物とする。その後、反応混合物から加水分解により副生した有機溶剤(アルコール等)、その他の加水分解副生成物を溜去して、シリコーン樹脂成分と水にする。

【0055】

さらに、得られたシリコーン樹脂成分を含む水の中に、ラジカル重合可能なビニルモノマー化合物を添加する。すると、水系に分散又は不溶な状態で存在するシリコーン樹脂が、ビニルモノマー化合物中に溶解されるため、シリコーン樹脂を含有したラジカル重合性ビニルモノマー溶液を水層から分離することができる。

【0056】

その後、得られたシリコーン樹脂を含有したラジカル重合性ビニルモノマー溶液中に界面活性剤を投入して乳化重合を行い、シリコーンアクリル樹脂の水性エマルションとする方法である。

【0057】

第2の方法では、処理工程の途中で、シリコーン樹脂が単独で存在する状態を経ていないため、反応活性に富むシラノール基の縮合を抑制することが可能である。このため、シラノール基を豊富に含有するが、水に不溶なシリコーン樹脂を用いた場合に適した方法である。また、水中で加水分解して縮合させたシリコーン樹脂は、有機溶剤中で調製した同一組成のシリコーン樹脂と比べて、より高硬度であり、可撓性に優れた光触媒層を形成することが可能であり、さらに硬化性にも優れるため、好ましい方法である。

【0058】

本発明の内装部材の用途としては、室内光が照射される場所又は光を照射する場所に設置できるものであれば、様々な用途に適用することが可能である。例えば、内装材として、天井材、壁材、床材、キッチン、バス、トイレ、柱、収納扉ドア、窓、窓枠などが挙げられる。また、室内の現場で、直接壁面等に塗料を塗装して、本発明の内装部材の構成となるよう、壁面を修飾しても良い。さらに、本発明の内装部材を、壁紙やパネル等の形態にして直接室内に設置しても良い。なお、室内で使用する家電製品に、本発明の内装部材を内蔵または外枠に使用して応用することもできる。家電製品としては、例えば、換気扇、空気清浄機、エアコン、屋内照明、テレビ、パソコン、ラジオ、オーディオ、掃除機、洗濯機、電話、ファックス、コピー機、プリンタ、プロジェクタ、コタツ、ファンヒータ、ストーブ、扇風機、時計などが挙げられる。

【0059】

以下、実施例を用いて具体的に説明するが、例示した実施例に限定されない。なお、実施例の各試料を作製する前に、シリコーンアクリル樹脂のシリコーン成分とアクリル成分との重量比率を変えて、以下に示す調整例1〜調整例4のシリコーンアクリル樹脂を含む試料を調製した。

【0060】

調整例1

フラスコ(容積2L)内に、メチルトリメトキシシラン400gを仕込み、窒素雰囲気下、0℃で水786gを投入して良く混合した。ここに、氷冷下、フラスコ内に0.05N 塩酸水溶液216gを40分間かけて滴下して加水分解反応を進めた。塩酸水溶液の滴下終了後に10℃以下で1時間撹拌した後、さらに室温で2時間撹拌して加水分解反応を完結させた。次いで、生成したメタノールと水を70℃、60Torrの条件下で減圧溜去して、溜出液中にメタノールが検出されなくなるまで継続した。初期の88%にまで濃縮した時点でメタノールは検出されなくなり、同時に液は白濁し始めた。白濁した溶液を1昼夜静置したところ2層に分離し、シリコーン樹脂が沈降した。次に、上記溶液中にメタクリル酸メチル(MMA)300gを加えて、沈降したシリコーン樹脂を溶解し、シリコーン樹脂含有MMA溶液として水層から単離した。不揮発分40.1%(105℃×3時間)のMMA溶液(MMA)503gが得られた。この時のシリコーンアクリル樹脂中のシリコーン成分とアクリル成分の比率は、40:60であった。

【0061】

調整例2

フラスコ(容積2L)内に、メチルトリメトキシシラン600gを仕込み、窒素雰囲気下、0℃で水1179gを投入して良く混合した。ここに、氷冷下、フラスコ内に0.05N 塩酸水溶液324gを40分間かけて滴下して加水分解反応を進めた。塩酸水溶液の滴下終了後に10℃以下で1時間撹拌した後、さらに室温で2時間撹拌して加水分解反応を完結させた。次いで、生成したメタノールと水を70℃、60Torrの条件下で減圧溜去して、溜出液中にメタノールが検出されなくなるまで継続した。初期の88%にまで濃縮した時点でメタノールは検出されなくなり、同時に液は白濁し始めた。白濁した溶液を1昼夜静置したところ2層に分離して、シリコーン樹脂が沈降した。次に、上記溶液中にメタクリル酸メチル(MMA)200gを加えて、沈降したシリコーン樹脂を溶解し、シリコーン樹脂含有MMA溶液として水層から単離した。不揮発分60.0%(105℃×3時間)のMMA溶液(MMA)504gが得られた。この時のシリコーンアクリル樹脂中のシリコーン成分とアクリル成分の比率は、60:40であった。

【0062】

調整例3

フラスコ(容積2L)内に、メチルトリメトキシシラン800gを仕込み、窒素雰囲気下、0℃で水1572gを投入して良く混合した。ここに、氷冷下、フラスコ内に0.05N 塩酸水溶液432gを40分間かけて滴下して加水分解反応を進めた。塩酸水溶液の滴下終了後に10℃以下で1時間撹拌した後、さらに室温で2時間撹拌して加水分解反応を完結させた。次いで、生成したメタノールと水を70℃、60Torrの条件下で減圧溜去して、溜出液中にメタノールが検出されなくなるまで継続した。初期の88%にまで濃縮した時点でメタノールは検出されなくなり、同時に液は白濁し始めた。白濁した溶液を1昼夜静置したところ2層に分離して、シリコーン樹脂が沈降した。次に、上記溶液中にメタクリル酸メチル(MMA)100gを加えて、沈降したシリコーン樹脂を溶解し、シリコーン樹脂含有MMA溶液として水層から単離した。不揮発分80.5%(105℃×3時間)のMMA溶液(MMA)507gが得られた。この時のシリコーンアクリル樹脂中のシリコーン成分とアクリル成分との比率は、80:20であった。

【0063】

調整例4

フラスコ(容積2L)内に、メチルトリメトキシシラン200gを仕込み、窒素雰囲気下、0℃で水393gを投入して良く混合した。ここに、氷冷下、フラスコ内に0.05N 塩酸水溶液108gを40分間かけて滴下して加水分解反応を進めた。塩酸水溶液の滴下終了後に10℃以下で1時間撹拌した後、さらに室温で2時間撹拌して加水分解反応を完結させた。次いで、生成したメタノールと水を70℃、60Torrの条件下で減圧溜去して、溜出液中にメタノールが検出されなくなるまで継続した。初期の88%にまで濃縮した時点でメタノールは検出されなくなり、同時に液は白濁し始めた。白濁した溶液を1昼夜静置したところ2層に分離されてシリコーン樹脂が沈降した。次に、上記溶液中にメタクリル酸メチル(MMA)400gを加えて、沈降したシリコーン樹脂を溶解し、シリコーン樹脂含有MMA溶液として水槽から単離した。不揮発分80.0%(105℃×3時間)のMMA溶液(MMA)504gが得られた。この時のシリコーンアクリル樹脂中のシリコーン成分とアクリル成分の比率は、20:80であった。

【0064】

実施例1

撹拌機、コンデンサー、温度計及び窒素ガス導入口を備えた重合容器内に、脱イオン水730部、pH緩衝剤として炭酸ソーダ0.47部、ホウ酸4.70部を仕込み、撹拌しながら60℃に昇温した後、窒素で置換した。これにロンガリット1.75部、エチレンジアミン四酢酸二ナトリウム1%水溶液0.12部、硫酸第1鉄1%水溶液0.04部を添加すると同時に、調整例1で得られたシリコーン樹脂(シリコーン:アクリル=40:60)含有MMA溶液700部、t−ブチルハイドロパーオキサイド(純分69%)2.1部、反応性界面活性剤アクアロンRN−20(第一工業製薬(株)製)14.0部、アクアロンHS-10(第一工業製薬(株)製)7.0部からなる混合液を、重合容器内の温度を60℃に保持しながら2.5時間かけて均一に添加した後、60℃で2時間反応させて重合を完了させた。得られたエマルジョンの固形分濃度は50.1%であり、必要に応じてアンモニア水を添加してpHを7.0に調節した。

【0065】

その後、固形分濃度が20%となるように水で希釈して、シリコーンアクリル樹脂エマルションを得た。

【0066】

次に、可視光光触媒として、白金錯体を光増感剤としてアナターゼ型酸化チタン光触媒MPT623(石原産業(株)社製、平均粒径41nm)を用いて、アナターゼ型光触媒(MPT623)20部と、SNディスパーサント5468(サンノプコ(株)製)2部と、水78部とを混合し、ペイントシェイカーを用いて分散させて、有効成分を20%とした可視光光触媒を含む水分散体を得た。

【0067】

その後、ガラス板(サイズ50mm×200mm、厚さ1.2mm)に、ホルムアルデヒド吸着剤を含有する内装用塗料である「エコフレッシュバイオ(エスケー化研(株)製)」150g/m2を塗装して塗装板とした。

【0068】

得られたシリコーンアクリル樹脂エマルションと光触媒水分散体とを、10:90の割合で混合し、得られた混合溶液をスプレーによって上記塗装板に35g/m2塗装した後、100℃で30分乾燥して試験板とした。光触媒層の厚さは2.0μmであった。

【0069】

実施例2

実施例2では、調製例2のシリコーン樹脂(シリコーン:アクリル=60:40)含有MMA溶液を用いた以外は、実施例1と同様の手順を用いて試験板を作製した。

【0070】

実施例3

実施例3では、樹脂:触媒の比率を99:1に変えた以外は、実施例1と同様の方法を用いて試験板を作製した。

【0071】

実施例4

実施例4では、樹脂:触媒の比率を85:15に変えた以外は、実施例1と同様の方法を用いて試験板を作製した。

【0072】

実施例5

実施例5では、塗料の塗布量を17.5g/m2として、塗料の塗布量を変えた以外は、実施例1と同様の方法を用いて試験板を作製した。光触媒層の厚さは、1μmであった。

【0073】

実施例6

実施例6では、光触媒として、白金錯体を光増感剤としたアナターゼ型酸化チタン光触媒MPT621(石原産業(株)社製、平均粒径9.8 nm)を用いた以外は、実施例1と同様の方法を用いて、試験板を作製した。

【0074】

比較例1

比較例1では、調製例3のシリコーン樹脂(シリコーン:アクリル=80:20)含有MMA溶液を用いた以外は、実施例1と同様の方法を用いて、試験板を作製した。

【0075】

比較例2

比較例2では、調整例4のシリコーン樹脂(シリコーン:アクリル=20:80)含有MMA溶液を用いた以外は、実施例1と同様の方法を用いて、試験板を作製した。

【0076】

前述した実施例1〜実施例6、比較例1及び比較例2から得られた各試験板について、以下に示すように、有害ガスの除去性能、塗装後の塗膜状態、耐久性及び防汚特性を評価した。

【0077】

有害ガスの除去性能は、アセトアルデヒドの除去性能を評価した。各試験板は、試験前に予め蛍光灯10000ルクス下に置いて前処理(初期化)した。試験片は2枚用意しておき、一方の試験板は8時間の前処理を行い、他方の試験板は72時間の前処理を行った。前処理は、光触媒層中の有機成分を分解して光触媒層での通気性を高め、さらに光触媒を直接空気に接触させて、アセトアルデヒドの吸着効果と分解作用を促進させるための処理である。

【0078】

前処理終了後、テドラーバックに2枚の試験板を入れて密閉した後、25℃、湿度50%の空気で500ppmとなるように希釈したアセトアルデヒドガス1.8Lを封入した。その後、暗下にて24時間放置して、吸着によるアセトアルデヒドガスの濃度変化が無くなることを確認した。その後、これらのテドラーバックを蛍光灯の照射下に配置し、試験板の位置での照度が1000ルクスとなるようにした。蛍光灯の照射下に試験板を24時間配置した後、アセトアルデヒドの濃度を測定し、試験板のアセトアルデヒドの分解性能を評価した。

【0079】

塗装後の塗膜状態は、試験板を外観観察、指触して異常の有無を確認した。

【0080】

耐久性は、フェードメーター(光源:蛍光灯)を用いて、試験板に対して200時間光を照射した後に、外観観察、指触して、試験板の異常の有無を確認した。

【0081】

防汚特性は、試験板の外観を目視して、試験板に付着したタバコのヤニ汚れを観察して評価した。

【0082】

評価結果を表1に示す。

【表1】

【0083】

表1に示すように、シリコーン成分とアクリル成分とが、本発明の範囲外である比較例1は、光照射24時間後のアセトアルデヒドの濃度が高いことから、大気の浄化性能が低く、また、比較例2では、耐候性試験後の試験板にチョーキングが生じ、試験板の耐久性が低下することが判明した。これに対して、シリコーン成分とアクリル成分とを、本発明の範囲内とした実施例1から実施例6までは、いずれも光照射24時間後のアセトアルデヒドの濃度が低く、さらに耐候性試験後の塗膜状態にも異常は生じていなかった。特に、実施例の中でも、シリコーンアクリル樹脂と光触媒粒子との固形分比率を1:99とした実施例3は、塗装後の塗膜状態が若干弱いことが判明した。また、光触媒粒子の平均粒径を9.8nmと小さくした実施例6では、ヤニの付着が多く生じており、抗菌作用が低下することが判明した。

【図面の簡単な説明】

【0084】

【図1】本発明の実施の形態に係る内装部材の一例である有害ガス除去用内装部材の断面図である。

【符号の説明】

【0085】

1…有害ガス除去用内装部材,

2…基材,

3…吸着層,

4…光触媒層,

5…光触媒粒子,

6…シリコーンアクリル樹脂,

【特許請求の範囲】

【請求項1】

基材と、屋内光により励起される複数の光触媒粒子がシリコーンアクリル樹脂に固定されて形成され、前記基材の表面に設けられた光触媒層と、を有し、前記シリコーンアクリル樹脂のアクリル成分とシリコーン成分の重量比率が30:70から70:30までの範囲内であることを特徴とする内装部材。

【請求項2】

前記基材と前記光触媒層との間に、有害物質を吸着する吸着剤を含む吸着層を有することを特徴とする請求項1記載の内装部材。

【請求項3】

前記シリコーンアクリル樹脂と光触媒粒子との重量比率が、2:98から20:80までの範囲内であることを特徴とする請求項1又は2記載の内装部材。

【請求項4】

前記光触媒粒子の平均粒径が、30nm以上100nm以下であることを特徴とする請求項1乃至3のいずれか1項に記載の内装部材。

【請求項5】

前記光触媒層の厚さが、0.2μm以上2.0μm以下であることを特徴とする請求項1乃至4のいずれか1項に記載の内装部材。

【請求項6】

前記光触媒層の成分中に、有害物質を吸着する吸着剤をも含有することを特徴とする請求項1乃至5のいずれか1項に記載の内装部材。

【請求項1】

基材と、屋内光により励起される複数の光触媒粒子がシリコーンアクリル樹脂に固定されて形成され、前記基材の表面に設けられた光触媒層と、を有し、前記シリコーンアクリル樹脂のアクリル成分とシリコーン成分の重量比率が30:70から70:30までの範囲内であることを特徴とする内装部材。

【請求項2】

前記基材と前記光触媒層との間に、有害物質を吸着する吸着剤を含む吸着層を有することを特徴とする請求項1記載の内装部材。

【請求項3】

前記シリコーンアクリル樹脂と光触媒粒子との重量比率が、2:98から20:80までの範囲内であることを特徴とする請求項1又は2記載の内装部材。

【請求項4】

前記光触媒粒子の平均粒径が、30nm以上100nm以下であることを特徴とする請求項1乃至3のいずれか1項に記載の内装部材。

【請求項5】

前記光触媒層の厚さが、0.2μm以上2.0μm以下であることを特徴とする請求項1乃至4のいずれか1項に記載の内装部材。

【請求項6】

前記光触媒層の成分中に、有害物質を吸着する吸着剤をも含有することを特徴とする請求項1乃至5のいずれか1項に記載の内装部材。

【図1】

【公開番号】特開2007−85118(P2007−85118A)

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願番号】特願2005−277136(P2005−277136)

【出願日】平成17年9月26日(2005.9.26)

【出願人】(000005832)松下電工株式会社 (17,916)

【Fターム(参考)】

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願日】平成17年9月26日(2005.9.26)

【出願人】(000005832)松下電工株式会社 (17,916)

【Fターム(参考)】

[ Back to top ]