内部に凹凸形状を有する化粧シートを付与した成型物の製造方法

【課題】化粧シートによる絵柄模様と凹凸による立体感を併せ持つ高意匠でかつ後工程や高価な設備が必要無い、内部に凹凸形状を有する化粧シートを付与した成型物の製造方法を提供すること。

【解決手段】射出成型用金型の内面へ化粧シートを配置して射出成型してなる化粧シートを付与した成型物の製造方法において、透明又は半透明の熱可塑性樹脂シートの裏面側に凹凸形状を付与し、前記凹凸形状を付与した裏面側に絵柄模様層を設け、前記凹凸形状の凹部に着色樹脂を充填し、射出成型用金型の内面の金型面へ前記透明又は半透明の熱可塑性樹脂層の表面側が接するように配置して射出成型してなることを特徴とする。

【解決手段】射出成型用金型の内面へ化粧シートを配置して射出成型してなる化粧シートを付与した成型物の製造方法において、透明又は半透明の熱可塑性樹脂シートの裏面側に凹凸形状を付与し、前記凹凸形状を付与した裏面側に絵柄模様層を設け、前記凹凸形状の凹部に着色樹脂を充填し、射出成型用金型の内面の金型面へ前記透明又は半透明の熱可塑性樹脂層の表面側が接するように配置して射出成型してなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車内装パネル、携帯電話、パーソナルコンピューターの躯体等の成型物の製造方法に関するものであり、特には内部に凹凸形状を有する化粧シートを付与した成型物の製造方法に関する。

【背景技術】

【0002】

近年、前記用途に用いる成型物はデザインを重視する傾向にあり、特に携帯電話、パーソナルコンピューターの躯体等の成型物は、意匠性が売り上げに与える影響は大きいとされている。

【0003】

このため、射出成型時に金型内に転写シートを挿入し、成型後転写シート用基材を剥離して成型物の表面に絵柄模様層を転写する方法が知られている。また、化粧シートをそのまま金型内に挿入して化粧シートを付与する方法もあった。

【0004】

しかしながら化粧シートの表面に凹凸形状を付与して立体的な意匠を表現したものは、射出成型時の圧力により凹凸面が潰れてしまう。化粧シートの表面の凹凸形状に合わせて成型用金型を作製することも考えられるが、そのコストは高額になってしまうという問題と成型後に塗装が必要で工程が多くなるといった問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は前記問題点を解決するためになされたものであり、その課題とするところは、化粧シートによる絵柄模様と凹凸による立体感を併せ持つ高意匠でかつ後工程や高価な設備が必要無い、内部に凹凸形状を有する化粧シートを付与した成型物の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明は前記課題を解決したものであり、すなわちその請求項1記載の発明は、射出成型用金型の内面へ化粧シートを配置して射出成型してなる化粧シートを付与した成型物の製造方法において、透明又は半透明の熱可塑性樹脂シートの裏面側に凹凸形状を付与し、前記凹凸形状を付与した裏面側に絵柄模様層を設け、前記凹凸形状の凹部に着色樹脂を充填し、射出成型用金型の内面の金型面へ前記透明又は半透明の熱可塑性樹脂層の表面側が接するように配置して射出成型してなることを特徴とする、内部に凹凸形状を有する化粧シートを付与した成型物の製造方法である。

【発明の効果】

【0007】

本願発明はその請求項1記載の発明により、化粧シートの絵柄模様層上から凹凸加工を施しているため凹凸と逆面である平滑面から見ても遠近差を感じることが可能で、溶融した成型基材樹脂を射出成型して一体化した後は凹凸形状も安定で、印刷表現と内部凹凸感を透明または半透明の熱可塑性樹脂シートを通して表現することが可能となる。

【図面の簡単な説明】

【0008】

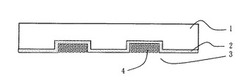

【図1】本発明に用いる化粧シートの一実施例の断面の構造を示す説明図である。

【発明を実施するための形態】

【0009】

以下本発明の実施の形態について図面に基づき詳細に説明する。図1に本発明に用いる化粧シートの一実施例の断面の構造を示す。透明または半透明の熱可塑性樹脂シート1の裏面には絵柄模様層2が設けられており、凹凸形状3を有している。この凹凸形状の凹部に着色樹脂4が充填されてなる。

【0010】

本発明における透明または半透明な熱可塑性樹脂シート1は、凹凸形状付与が容易で射出成型工に対する適性を有するものであれば特に限定するところではないが、特にはアクリル系樹脂、ポリカーボネート樹脂、ポリプロピレン樹脂等が好適に用いられる。厚みは凹凸形状を付与できて表面物性を保持できるものであれば良いが、30〜300μmが好適である。また、凹凸形状は付与された時の加工温度で形状喪失の温度が決まるので、射出成型樹脂が化粧シートに接した時の温度より高い温度でエンボス可能な樹脂であれば良く、射出成型する基材樹脂の溶融温度条件により適宜選択すれば良い。

【0011】

本発明における絵柄模様層2としては、印刷柄装を形成するインキに関しては透明または半透明の熱可塑性樹脂原反1の種類により密着性を考慮して適宜選択可能で、塗工方式も限定すべきものではないが、成形時の伸びが大きい場合はインキ層も厚く塗工する必要があるのでスクリーン印刷等が望ましい。また、光輝顔料を添加したインキで印刷した場合は凹凸形状による表現がより際立つので意匠表現の巾が広がる。

【0012】

本発明における凹凸形状3としては、透明または半透明な熱可塑性樹脂シート1を加温、軟化させた状態で凹凸を有する金属製や樹脂製のエンボス版やエンボスロールを絵柄模様層2側より圧着し冷却することにより所望の形状を付与できる。また加工温度条件は、凹凸形状の形状喪失が発生しないように、射出成型される基材樹脂の温度を考慮して選択すれば良い。

【0013】

本発明における着色樹脂4としては、前記透明または半透明な熱可塑性樹脂シート1や射出成型される基材樹脂の種類に応じて適宜選択、使用すれば良い。化粧シートと基材樹脂の密着性を向上させる場合は双方の接着性を高める材料を選択する。

また、射出成型時の高温下での凹凸形状の保持を目的とする場合は、該当温度で軟化しにくく印刷柄表現を妨げないよう無色透明な樹脂を選定する。ただし、化粧シートと基材樹脂の密着を妨げるものは好ましくない。

【実施例1】

【0014】

透明または半透明の熱可塑性樹脂シート1として三菱レイヨン製のアクリル樹脂フィルム「HBS010P」(厚み100μm)を使用し、東洋インキ製造株式会社製のアクリル−塩酢ビインキのグラビアインキに光輝顔料を添加したインキも含め重ね刷りし木目柄をグラビア印刷して絵柄模様層2を設けた。絵柄模様層2上に、微細な間隔の複数の平行な直線の条模様からなる縞模様を一単位とし、隣り合った単位縞模様同士の条模様の条方向が互いに異なるように組み合わされて形成された細かい石目模様のエンボス版を重ね、シート温度が140℃になるよう温度設定したプレス機にてプレスし、そのまま30℃まで冷却した後エンボス版を剥離して絵柄模様層上に凹凸形状3を付与し、その凹凸形状の凹部に着色樹脂として一液ウレタン樹脂系インキ(東洋インキ製造(株)製:「V351UR−T」)を用い、これを塗工した後、スキージーにて余分なインキを掻き落とし、化粧シートを得た。

【0015】

以上のように作製した化粧シートを、射出成型テスト機にて、アクリル樹脂の100m角の平滑なサンプル面に付与す、成型物を得た。得られた成型物は、角度を変えると煌き感が異なって見える漆様のリアル立体感のある木目意匠が表現された。

【産業上の利用可能性】

【0016】

本発明は、自動車内装パネル、携帯電話、パーソナルコンピューターの躯体等の成型物の製造方法として利用可能である。

【符号の説明】

【0017】

1…透明または半透明の熱可塑性樹脂シート

2…絵柄模様層

3…凹凸形状

4…着色樹脂

【技術分野】

【0001】

本発明は、自動車内装パネル、携帯電話、パーソナルコンピューターの躯体等の成型物の製造方法に関するものであり、特には内部に凹凸形状を有する化粧シートを付与した成型物の製造方法に関する。

【背景技術】

【0002】

近年、前記用途に用いる成型物はデザインを重視する傾向にあり、特に携帯電話、パーソナルコンピューターの躯体等の成型物は、意匠性が売り上げに与える影響は大きいとされている。

【0003】

このため、射出成型時に金型内に転写シートを挿入し、成型後転写シート用基材を剥離して成型物の表面に絵柄模様層を転写する方法が知られている。また、化粧シートをそのまま金型内に挿入して化粧シートを付与する方法もあった。

【0004】

しかしながら化粧シートの表面に凹凸形状を付与して立体的な意匠を表現したものは、射出成型時の圧力により凹凸面が潰れてしまう。化粧シートの表面の凹凸形状に合わせて成型用金型を作製することも考えられるが、そのコストは高額になってしまうという問題と成型後に塗装が必要で工程が多くなるといった問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は前記問題点を解決するためになされたものであり、その課題とするところは、化粧シートによる絵柄模様と凹凸による立体感を併せ持つ高意匠でかつ後工程や高価な設備が必要無い、内部に凹凸形状を有する化粧シートを付与した成型物の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明は前記課題を解決したものであり、すなわちその請求項1記載の発明は、射出成型用金型の内面へ化粧シートを配置して射出成型してなる化粧シートを付与した成型物の製造方法において、透明又は半透明の熱可塑性樹脂シートの裏面側に凹凸形状を付与し、前記凹凸形状を付与した裏面側に絵柄模様層を設け、前記凹凸形状の凹部に着色樹脂を充填し、射出成型用金型の内面の金型面へ前記透明又は半透明の熱可塑性樹脂層の表面側が接するように配置して射出成型してなることを特徴とする、内部に凹凸形状を有する化粧シートを付与した成型物の製造方法である。

【発明の効果】

【0007】

本願発明はその請求項1記載の発明により、化粧シートの絵柄模様層上から凹凸加工を施しているため凹凸と逆面である平滑面から見ても遠近差を感じることが可能で、溶融した成型基材樹脂を射出成型して一体化した後は凹凸形状も安定で、印刷表現と内部凹凸感を透明または半透明の熱可塑性樹脂シートを通して表現することが可能となる。

【図面の簡単な説明】

【0008】

【図1】本発明に用いる化粧シートの一実施例の断面の構造を示す説明図である。

【発明を実施するための形態】

【0009】

以下本発明の実施の形態について図面に基づき詳細に説明する。図1に本発明に用いる化粧シートの一実施例の断面の構造を示す。透明または半透明の熱可塑性樹脂シート1の裏面には絵柄模様層2が設けられており、凹凸形状3を有している。この凹凸形状の凹部に着色樹脂4が充填されてなる。

【0010】

本発明における透明または半透明な熱可塑性樹脂シート1は、凹凸形状付与が容易で射出成型工に対する適性を有するものであれば特に限定するところではないが、特にはアクリル系樹脂、ポリカーボネート樹脂、ポリプロピレン樹脂等が好適に用いられる。厚みは凹凸形状を付与できて表面物性を保持できるものであれば良いが、30〜300μmが好適である。また、凹凸形状は付与された時の加工温度で形状喪失の温度が決まるので、射出成型樹脂が化粧シートに接した時の温度より高い温度でエンボス可能な樹脂であれば良く、射出成型する基材樹脂の溶融温度条件により適宜選択すれば良い。

【0011】

本発明における絵柄模様層2としては、印刷柄装を形成するインキに関しては透明または半透明の熱可塑性樹脂原反1の種類により密着性を考慮して適宜選択可能で、塗工方式も限定すべきものではないが、成形時の伸びが大きい場合はインキ層も厚く塗工する必要があるのでスクリーン印刷等が望ましい。また、光輝顔料を添加したインキで印刷した場合は凹凸形状による表現がより際立つので意匠表現の巾が広がる。

【0012】

本発明における凹凸形状3としては、透明または半透明な熱可塑性樹脂シート1を加温、軟化させた状態で凹凸を有する金属製や樹脂製のエンボス版やエンボスロールを絵柄模様層2側より圧着し冷却することにより所望の形状を付与できる。また加工温度条件は、凹凸形状の形状喪失が発生しないように、射出成型される基材樹脂の温度を考慮して選択すれば良い。

【0013】

本発明における着色樹脂4としては、前記透明または半透明な熱可塑性樹脂シート1や射出成型される基材樹脂の種類に応じて適宜選択、使用すれば良い。化粧シートと基材樹脂の密着性を向上させる場合は双方の接着性を高める材料を選択する。

また、射出成型時の高温下での凹凸形状の保持を目的とする場合は、該当温度で軟化しにくく印刷柄表現を妨げないよう無色透明な樹脂を選定する。ただし、化粧シートと基材樹脂の密着を妨げるものは好ましくない。

【実施例1】

【0014】

透明または半透明の熱可塑性樹脂シート1として三菱レイヨン製のアクリル樹脂フィルム「HBS010P」(厚み100μm)を使用し、東洋インキ製造株式会社製のアクリル−塩酢ビインキのグラビアインキに光輝顔料を添加したインキも含め重ね刷りし木目柄をグラビア印刷して絵柄模様層2を設けた。絵柄模様層2上に、微細な間隔の複数の平行な直線の条模様からなる縞模様を一単位とし、隣り合った単位縞模様同士の条模様の条方向が互いに異なるように組み合わされて形成された細かい石目模様のエンボス版を重ね、シート温度が140℃になるよう温度設定したプレス機にてプレスし、そのまま30℃まで冷却した後エンボス版を剥離して絵柄模様層上に凹凸形状3を付与し、その凹凸形状の凹部に着色樹脂として一液ウレタン樹脂系インキ(東洋インキ製造(株)製:「V351UR−T」)を用い、これを塗工した後、スキージーにて余分なインキを掻き落とし、化粧シートを得た。

【0015】

以上のように作製した化粧シートを、射出成型テスト機にて、アクリル樹脂の100m角の平滑なサンプル面に付与す、成型物を得た。得られた成型物は、角度を変えると煌き感が異なって見える漆様のリアル立体感のある木目意匠が表現された。

【産業上の利用可能性】

【0016】

本発明は、自動車内装パネル、携帯電話、パーソナルコンピューターの躯体等の成型物の製造方法として利用可能である。

【符号の説明】

【0017】

1…透明または半透明の熱可塑性樹脂シート

2…絵柄模様層

3…凹凸形状

4…着色樹脂

【特許請求の範囲】

【請求項1】

射出成型用金型の内面へ化粧シートを配置して射出成型してなる化粧シートを付与した成型物の製造方法において、透明又は半透明の熱可塑性樹脂シートの裏面側に凹凸形状を付与し、前記凹凸形状を付与した裏面側に絵柄模様層を設け、前記凹凸形状の凹部に着色樹脂を充填し、射出成型用金型の内面の金型面へ前記透明又は半透明の熱可塑性樹脂層の表面側が接するように配置して射出成型してなることを特徴とする、内部に凹凸形状を有する化粧シートを付与した成型物の製造方法。

【請求項1】

射出成型用金型の内面へ化粧シートを配置して射出成型してなる化粧シートを付与した成型物の製造方法において、透明又は半透明の熱可塑性樹脂シートの裏面側に凹凸形状を付与し、前記凹凸形状を付与した裏面側に絵柄模様層を設け、前記凹凸形状の凹部に着色樹脂を充填し、射出成型用金型の内面の金型面へ前記透明又は半透明の熱可塑性樹脂層の表面側が接するように配置して射出成型してなることを特徴とする、内部に凹凸形状を有する化粧シートを付与した成型物の製造方法。

【図1】

【公開番号】特開2010−201741(P2010−201741A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−48678(P2009−48678)

【出願日】平成21年3月3日(2009.3.3)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月3日(2009.3.3)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

[ Back to top ]