内部に発泡体とリブ構造を有するFRP成形品

【課題】内部にリブ構造を持つようなFRP成形品と、それを一体成形するための新しい成形方法を提供すること。

【解決手段】内部に発泡体とリブ構造を有するFRP成形品であって、この発泡体は複数の構成部分からなっており、各構成部分の相対する面の間には、繊維強化材とマトリックス樹脂とからなるリブ構造が形成されていることを特徴とするFRP成形品。かかるFRP成形品は、発泡体の各構成部分に、プリプレグを巻回・積層したものを、成形型のキャビティ内にセットし、プリプレグを硬化させるル方法によって、あるいは、発泡体の各構成部分に、繊維強化材を巻回・積層したものを、成形型のキャビティ内にセットし、キャビティ内にマトリックス樹脂を注入するRTM成形法で製造することができる。

【解決手段】内部に発泡体とリブ構造を有するFRP成形品であって、この発泡体は複数の構成部分からなっており、各構成部分の相対する面の間には、繊維強化材とマトリックス樹脂とからなるリブ構造が形成されていることを特徴とするFRP成形品。かかるFRP成形品は、発泡体の各構成部分に、プリプレグを巻回・積層したものを、成形型のキャビティ内にセットし、プリプレグを硬化させるル方法によって、あるいは、発泡体の各構成部分に、繊維強化材を巻回・積層したものを、成形型のキャビティ内にセットし、キャビティ内にマトリックス樹脂を注入するRTM成形法で製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば精密機械の部品として用いられる、軽量で且つ剛性に優れた、内部に発泡体とリブ構造を有する繊維強化プラスチック(FRP)成形品とその製造方法に関する。

【背景技術】

【0002】

FRPは、不飽和ポリエステル樹脂、エポキシ樹脂、ポリイミド樹脂等の熱硬化性樹脂や、ポリエチレン、ポリプロピレン、ポリアミド、ポリフェニレンスルフィド(PPS)、ポリエーテルエーテルケトン(PEEK)等の熱可塑性樹脂のマトリックス樹脂と、炭素繊維、ガラス繊維、アラミド繊維等の強化繊維からなるものであり、軽量で且つ強度特性に優れるため、近年、航空宇宙産業から一般産業分野に至るまで、幅広い分野において利用され、あるいは利用が検討されている。具体的には、例えば、精密機械分野では、大型化・高速化する精密機械の製造装置の軽量化を図るためにFRPを用いることが検討されている。

【0003】

これらの成形体(成形品又は複合材料と同義)は、例えば、強化繊維にマトリックス樹脂が含浸された中間製品であるプリプレグから、加熱・加圧といった成形・加工工程を経て成形される。あるいは、繊維強化材を型に敷設した後、型のキャビティにマトリックス樹脂を注入して繊維強化材に樹脂を含浸させ硬化させるRTM成形法で成形することもできる。ところで、例えば、精密機械の部品として使用されるFRP製のパイプ形状の成形品では、内部をリブ構造にして剛性を上げる必要がある場合がある。しかしながら、このような従来の成形方法では、発泡体を用いたサンドイッチ構造体を製造することは良く行われているが(例えば、特許文献1〜3参照)、内部にリブ構造を持つようなFRP成形品を得ることは困難であった。従って、内部にリブ構造を持つようなFRP成形品を、一体成形するための新しい成形方法の開発が望まれていた。

【特許文献1】特開2006−218782号公報

【特許文献2】特開2007−176050号公報

【特許文献3】特開2007−261212号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従って、本発明の課題は、内部にリブ構造を持つようなFRP成形品と、それを一体成形するための新しい成形方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明のうち請求項1に記載された発明は、内部に発泡体とリブ構造を有するFRP成形品であって、該発泡体は複数の構成部分からなっており、各構成部分の相対する面の間には、繊維強化材とマトリックス樹脂とからなるリブ構造が形成されていることを特徴とする内部に発泡体とリブ構造を有するFRP成形品である。

【0006】

請求項2に記載された発明は、内部に発泡体とリブ構造を有するFRP成形品の製造方法であって、複数の構成部分に分割された発泡体の各構成部分に、繊維強化材とマトリックス樹脂とからなるプリプレグを巻回・積層したものを、成形型のキャビティ内にセットし、成形型を型締めし、その後、加熱してマトリックス樹脂を硬化させることを特徴とする内部に発泡体とリブ構造を有するFRP成形品の製造方法である。

【0007】

そして、請求項3に記載された発明は、内部に発泡体とリブ構造を有するFRP成形品の製造方法であって、複数の構成部分に分割された発泡体の各構成部分に、繊維強化材を巻回・積層したものを、成形型のキャビティ内にセットし、成形型を型締めし、次いで、キャビティ内にマトリックス樹脂を注入し、その後、マトリックス樹脂を硬化させることを特徴とする内部に発泡体とリブ構造を有するFRP成形品の製造方法である。

【発明の効果】

【0008】

本発明では、FRP成形品の内部の空間と同じ形状に加工した発泡体材料にプリプレグを巻回・積層し、成形型にセットして内部にリブ構造を持つようなFRP成形品を一体成形で製造する。あるいは、発泡体材料に繊維強化材を巻回・積層したものを、成形型のキャビティ内にセットしてRTM成形法で一体成形する。その結果、リブの形状及び配置が正確となる。また、一体成形のため製造コスト削減の効果も得られる。

【発明を実施するための最良の形態】

【0009】

本発明は、内部に発泡体とリブ構造を有するFRP成形品であって、該発泡体は複数の構成部分からなっており、各構成部分の相対する面の間には、繊維強化材とマトリックス樹脂とからなるリブ構造が形成されているものである。リブは、FRP成形品の内部構造を補強するためのものであるから、その目的に沿う限り、リブの形状や大きさについて特に制限はないが、本発明がFRP成形品の軽量性を損なうものであってはならないので、成形品の用途に応じて適正に設計すべきことは当然である。

【0010】

本発明のリブ構造とは、後述する製造方法からより明白なように、発泡体の各構成部分の相対する面の間に形成された、FRP構造部を意味する。発泡体としては、その材質や大きさに特に限定はない。例えば、ウレタンフォーム、塩化ビニルフォーム、ポリメタアクリルイミドフォーム、アクリルフォーム、フェノールフォーム、ポリスチレンフォームが例示できる。かかる発泡体は、所望のリブ構造が形成されるように、必要な形状・個数の各構成部分に加工される。

【0011】

本発明のリブ構造を形成するためには、前記の発泡体の各構成部分を繊維強化材又は繊維強化材とマトリックス樹脂とからなるプリブレグで被覆する必要がある。繊維強化材(強化繊維材)としては、無機繊維、有機繊維、金属繊維又はそれらの混合からなる繊維材料がある。具体的には、無機繊維としては、炭素繊維、黒鉛繊維、ガラス繊維を挙げることが出来る。有機繊維としては、アラミド繊維、高密度ポリエチレン繊維、ポリアミド繊維、ポリエステル繊維が挙げられる。好ましいのは、炭素繊維とアラミド繊維である。繊維強化材の形態については特に制限はないが、強化繊維材を一方向にシート状に引き揃えたもの(一方向配列シート材料)、これらを例えば直交に積層したもの、繊維強化材を織物や不織布等の布帛に成形したもの、編組等のストランド状のもの等が挙げられる。

【0012】

本発明において使用されるマトリックス樹脂は特に限定されず、熱可塑性樹脂、熱硬化性樹脂のいずれでも良く、またこれらの樹脂に通常の硬化剤、酸化防止剤、充填剤、難燃剤、着色剤、帯電防止剤等を配合したものであっても良い。マトリックス樹脂の硬化は、加熱による方法、電子線等の放射線による方法等、公知の方法を採用することができる。熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂、ビニルエステル樹脂、エポキシアクリレート樹脂、ウレタンアクリレート樹脂、フェノキシ樹脂、アルキド樹脂、ウレタン樹脂から選ばれる1種又は2種以上の混合物が好ましい。また、熱可塑性樹脂としては、ポリエーテルエーテルケトン(PEEK)樹脂、ポリエーテルイミド(PEI)樹脂、ポリアクリレート樹脂、ポリスルフォン樹脂、ナイロン樹脂、ポリエステル樹脂、ABS樹脂、アクリル樹脂、ポリエチレン樹脂、ポリスチレン樹脂、ポリプロピレン樹脂、ポリ塩化ビニール樹脂、ポリカーボネート樹脂、ボリエーテルスルホン樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、熱可塑ポリイミド樹脂から選ばれる1種又は2種以上の混合物が好ましい。

【0013】

以下、本発明の内部に発泡体とリブ構造を有するFRP成形品の製造方法について説明する。一つ目の方法は、プリプレグを用いる方法である。即ち、複数の構成部分に分割された発泡体の各構成部分に、前記のような繊維強化材とマトリックス樹脂とからなるプリプレグを巻回・積層したものを、成形型のキャビティ内にセットし、成形型を型締めし、その後、加熱してマトリックス樹脂を硬化させることからなる製造方法である。

【0014】

もう一つの製造方法は、複数の構成部分に分割された発泡体の各構成部分に、前記のような繊維強化材を巻回・積層したものを、成形型のキャビティ内にセットし、成形型を型締めし、次いで、キャビティ内にマトリックス樹脂を注入し、その後、例えば、加熱してマトリックス樹脂を硬化させることからなる製造方法である。

【0015】

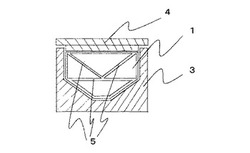

以下、プリプレグを用いる場合の例を、図面を用いながら説明する。図1において、1は、発泡体の構成部分の一つを示し、2はプリプレグを示しており、図1は発泡体の構成部分にプリプレグを巻回・積層する様子を示している。図1では、三角柱形状の発泡体の側面にプリプレグを巻回・積層する様子を示しているが、三角柱の上下面もプリプレグで被覆されていても良い。

【0016】

図2において、3は成形型の下型を、4は上型を示す。そして、図2は、図1のようにして得られた、プリプレグが巻回・積層された複数の発泡体の構成部分を、成形型のキャビティ内にセットした状態(断面図)を示している。図2において、1は発泡体の構成部分の一つであり、それぞれの構成部分は、プリプレグで被覆されている。図2に示したように、プリプレグで被覆された各構成部分を成形型のキャビティ内にセットし、次いで成形型を型締めし、その後、加熱してマトリックス樹脂を硬化させると、図2の5で示した部分は、リブ構造を形成する。

【0017】

本発明のFRP成形品をRTM成形法によって製造する場合には、図1において、プリプレグの代わりに繊維強化材を用い、先ず、発泡体の構成部分に繊維強化材を巻回・積層する。そして、繊維強化材を巻回・積層した各構成部分を、成形型のキャビティ内にセットし、成形型を型締めし、次いで、キャビティ内にマトリックス樹脂を注入し、その後、例えば、加熱してマトリックス樹脂を硬化させれば、プリプレグを用いた場合と同様なリブ構造を有するFRP成形品が製造できる。

【実施例】

【0018】

以下、実施例により本発明により具体的に説明する。

【0019】

[実施例1]

半導体関係の装置の駆動部に使用されるビームを製造するために、図2に示したようなリブ構造体を製造する例を示す。アクリル発泡体コア(幅150mm、長さ600mm、厚さ100mm)を用い、炭素繊維のプリプレグとしては、炭素繊維(東邦テナックス社製、テナックス(東邦テナックス社商標):HTA−3K)を経糸緯糸とした平織物(東邦テナックス社製、テナックスの織物:W−3101)に、エポキシ樹脂(東邦テナックス社製、#112)を含浸させたものを用いた(樹脂含有率:40%)。このプリプレグを5枚、積層パターンが(0/90)、(±45)、(30/120)、(±45)、(0/90)となる様に発泡体の各構成部分に巻回・積層し、図2に示した様に上下分割型の成形型にセットし、オートクレーブ法にて120℃で2時間加熱して成形しFRP成形品を得た。

【0020】

[実施例2]

アクリル発泡体コア(幅150mm、長さ600mm、厚さ100mm)を用い、繊維強化材としては、炭素繊維(東邦テナックス社製、テナックス(東邦テナックス社商標):HTA−3K)を経糸緯糸とした平織物(東邦テナックス社製、テナックスの織物:W−3101)用いた。この平織物を5枚、積層パターンが(0/90)、(±45)、(30/120)、(±45)、(0/90)となる様に発泡体の各構成部分に巻回・積層し、図2に示した様に上下分割型の成形型にセットし、成形型を型締めした後、キャビティ内を真空にした。そして実施例1と同じ樹脂を加圧下に注入し、金型ヒーターにより80〜130℃で1時間加熱して樹脂を硬化させた。そして、金型を冷却して成形品を取り出しFRP成形品を得た。

【産業上の利用可能性】

【0021】

本発明は、例えば、精密機器に使用されるビームとして利用できる。このようなビームは、軽量で且つ耐圧性を有しているために、その他の一般産業用途におけるビームとして使用することができる。

【図面の簡単な説明】

【0022】

【図1】発泡体の構成部分の一つにプリプレグを巻回・積層する様子を示す図である。

【図2】プリプレグを巻回・積層した複数の発泡体の構成部分を、成形型のキャビティ内にセットした状態(断面図)を示す図である。

【符号の説明】

【0023】

1 発泡体の一つの構成部分

2 プリプレグ

3 成形型の下型

4 成形型の上型

5 リブ構造

【技術分野】

【0001】

本発明は、例えば精密機械の部品として用いられる、軽量で且つ剛性に優れた、内部に発泡体とリブ構造を有する繊維強化プラスチック(FRP)成形品とその製造方法に関する。

【背景技術】

【0002】

FRPは、不飽和ポリエステル樹脂、エポキシ樹脂、ポリイミド樹脂等の熱硬化性樹脂や、ポリエチレン、ポリプロピレン、ポリアミド、ポリフェニレンスルフィド(PPS)、ポリエーテルエーテルケトン(PEEK)等の熱可塑性樹脂のマトリックス樹脂と、炭素繊維、ガラス繊維、アラミド繊維等の強化繊維からなるものであり、軽量で且つ強度特性に優れるため、近年、航空宇宙産業から一般産業分野に至るまで、幅広い分野において利用され、あるいは利用が検討されている。具体的には、例えば、精密機械分野では、大型化・高速化する精密機械の製造装置の軽量化を図るためにFRPを用いることが検討されている。

【0003】

これらの成形体(成形品又は複合材料と同義)は、例えば、強化繊維にマトリックス樹脂が含浸された中間製品であるプリプレグから、加熱・加圧といった成形・加工工程を経て成形される。あるいは、繊維強化材を型に敷設した後、型のキャビティにマトリックス樹脂を注入して繊維強化材に樹脂を含浸させ硬化させるRTM成形法で成形することもできる。ところで、例えば、精密機械の部品として使用されるFRP製のパイプ形状の成形品では、内部をリブ構造にして剛性を上げる必要がある場合がある。しかしながら、このような従来の成形方法では、発泡体を用いたサンドイッチ構造体を製造することは良く行われているが(例えば、特許文献1〜3参照)、内部にリブ構造を持つようなFRP成形品を得ることは困難であった。従って、内部にリブ構造を持つようなFRP成形品を、一体成形するための新しい成形方法の開発が望まれていた。

【特許文献1】特開2006−218782号公報

【特許文献2】特開2007−176050号公報

【特許文献3】特開2007−261212号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従って、本発明の課題は、内部にリブ構造を持つようなFRP成形品と、それを一体成形するための新しい成形方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明のうち請求項1に記載された発明は、内部に発泡体とリブ構造を有するFRP成形品であって、該発泡体は複数の構成部分からなっており、各構成部分の相対する面の間には、繊維強化材とマトリックス樹脂とからなるリブ構造が形成されていることを特徴とする内部に発泡体とリブ構造を有するFRP成形品である。

【0006】

請求項2に記載された発明は、内部に発泡体とリブ構造を有するFRP成形品の製造方法であって、複数の構成部分に分割された発泡体の各構成部分に、繊維強化材とマトリックス樹脂とからなるプリプレグを巻回・積層したものを、成形型のキャビティ内にセットし、成形型を型締めし、その後、加熱してマトリックス樹脂を硬化させることを特徴とする内部に発泡体とリブ構造を有するFRP成形品の製造方法である。

【0007】

そして、請求項3に記載された発明は、内部に発泡体とリブ構造を有するFRP成形品の製造方法であって、複数の構成部分に分割された発泡体の各構成部分に、繊維強化材を巻回・積層したものを、成形型のキャビティ内にセットし、成形型を型締めし、次いで、キャビティ内にマトリックス樹脂を注入し、その後、マトリックス樹脂を硬化させることを特徴とする内部に発泡体とリブ構造を有するFRP成形品の製造方法である。

【発明の効果】

【0008】

本発明では、FRP成形品の内部の空間と同じ形状に加工した発泡体材料にプリプレグを巻回・積層し、成形型にセットして内部にリブ構造を持つようなFRP成形品を一体成形で製造する。あるいは、発泡体材料に繊維強化材を巻回・積層したものを、成形型のキャビティ内にセットしてRTM成形法で一体成形する。その結果、リブの形状及び配置が正確となる。また、一体成形のため製造コスト削減の効果も得られる。

【発明を実施するための最良の形態】

【0009】

本発明は、内部に発泡体とリブ構造を有するFRP成形品であって、該発泡体は複数の構成部分からなっており、各構成部分の相対する面の間には、繊維強化材とマトリックス樹脂とからなるリブ構造が形成されているものである。リブは、FRP成形品の内部構造を補強するためのものであるから、その目的に沿う限り、リブの形状や大きさについて特に制限はないが、本発明がFRP成形品の軽量性を損なうものであってはならないので、成形品の用途に応じて適正に設計すべきことは当然である。

【0010】

本発明のリブ構造とは、後述する製造方法からより明白なように、発泡体の各構成部分の相対する面の間に形成された、FRP構造部を意味する。発泡体としては、その材質や大きさに特に限定はない。例えば、ウレタンフォーム、塩化ビニルフォーム、ポリメタアクリルイミドフォーム、アクリルフォーム、フェノールフォーム、ポリスチレンフォームが例示できる。かかる発泡体は、所望のリブ構造が形成されるように、必要な形状・個数の各構成部分に加工される。

【0011】

本発明のリブ構造を形成するためには、前記の発泡体の各構成部分を繊維強化材又は繊維強化材とマトリックス樹脂とからなるプリブレグで被覆する必要がある。繊維強化材(強化繊維材)としては、無機繊維、有機繊維、金属繊維又はそれらの混合からなる繊維材料がある。具体的には、無機繊維としては、炭素繊維、黒鉛繊維、ガラス繊維を挙げることが出来る。有機繊維としては、アラミド繊維、高密度ポリエチレン繊維、ポリアミド繊維、ポリエステル繊維が挙げられる。好ましいのは、炭素繊維とアラミド繊維である。繊維強化材の形態については特に制限はないが、強化繊維材を一方向にシート状に引き揃えたもの(一方向配列シート材料)、これらを例えば直交に積層したもの、繊維強化材を織物や不織布等の布帛に成形したもの、編組等のストランド状のもの等が挙げられる。

【0012】

本発明において使用されるマトリックス樹脂は特に限定されず、熱可塑性樹脂、熱硬化性樹脂のいずれでも良く、またこれらの樹脂に通常の硬化剤、酸化防止剤、充填剤、難燃剤、着色剤、帯電防止剤等を配合したものであっても良い。マトリックス樹脂の硬化は、加熱による方法、電子線等の放射線による方法等、公知の方法を採用することができる。熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂、ビニルエステル樹脂、エポキシアクリレート樹脂、ウレタンアクリレート樹脂、フェノキシ樹脂、アルキド樹脂、ウレタン樹脂から選ばれる1種又は2種以上の混合物が好ましい。また、熱可塑性樹脂としては、ポリエーテルエーテルケトン(PEEK)樹脂、ポリエーテルイミド(PEI)樹脂、ポリアクリレート樹脂、ポリスルフォン樹脂、ナイロン樹脂、ポリエステル樹脂、ABS樹脂、アクリル樹脂、ポリエチレン樹脂、ポリスチレン樹脂、ポリプロピレン樹脂、ポリ塩化ビニール樹脂、ポリカーボネート樹脂、ボリエーテルスルホン樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、熱可塑ポリイミド樹脂から選ばれる1種又は2種以上の混合物が好ましい。

【0013】

以下、本発明の内部に発泡体とリブ構造を有するFRP成形品の製造方法について説明する。一つ目の方法は、プリプレグを用いる方法である。即ち、複数の構成部分に分割された発泡体の各構成部分に、前記のような繊維強化材とマトリックス樹脂とからなるプリプレグを巻回・積層したものを、成形型のキャビティ内にセットし、成形型を型締めし、その後、加熱してマトリックス樹脂を硬化させることからなる製造方法である。

【0014】

もう一つの製造方法は、複数の構成部分に分割された発泡体の各構成部分に、前記のような繊維強化材を巻回・積層したものを、成形型のキャビティ内にセットし、成形型を型締めし、次いで、キャビティ内にマトリックス樹脂を注入し、その後、例えば、加熱してマトリックス樹脂を硬化させることからなる製造方法である。

【0015】

以下、プリプレグを用いる場合の例を、図面を用いながら説明する。図1において、1は、発泡体の構成部分の一つを示し、2はプリプレグを示しており、図1は発泡体の構成部分にプリプレグを巻回・積層する様子を示している。図1では、三角柱形状の発泡体の側面にプリプレグを巻回・積層する様子を示しているが、三角柱の上下面もプリプレグで被覆されていても良い。

【0016】

図2において、3は成形型の下型を、4は上型を示す。そして、図2は、図1のようにして得られた、プリプレグが巻回・積層された複数の発泡体の構成部分を、成形型のキャビティ内にセットした状態(断面図)を示している。図2において、1は発泡体の構成部分の一つであり、それぞれの構成部分は、プリプレグで被覆されている。図2に示したように、プリプレグで被覆された各構成部分を成形型のキャビティ内にセットし、次いで成形型を型締めし、その後、加熱してマトリックス樹脂を硬化させると、図2の5で示した部分は、リブ構造を形成する。

【0017】

本発明のFRP成形品をRTM成形法によって製造する場合には、図1において、プリプレグの代わりに繊維強化材を用い、先ず、発泡体の構成部分に繊維強化材を巻回・積層する。そして、繊維強化材を巻回・積層した各構成部分を、成形型のキャビティ内にセットし、成形型を型締めし、次いで、キャビティ内にマトリックス樹脂を注入し、その後、例えば、加熱してマトリックス樹脂を硬化させれば、プリプレグを用いた場合と同様なリブ構造を有するFRP成形品が製造できる。

【実施例】

【0018】

以下、実施例により本発明により具体的に説明する。

【0019】

[実施例1]

半導体関係の装置の駆動部に使用されるビームを製造するために、図2に示したようなリブ構造体を製造する例を示す。アクリル発泡体コア(幅150mm、長さ600mm、厚さ100mm)を用い、炭素繊維のプリプレグとしては、炭素繊維(東邦テナックス社製、テナックス(東邦テナックス社商標):HTA−3K)を経糸緯糸とした平織物(東邦テナックス社製、テナックスの織物:W−3101)に、エポキシ樹脂(東邦テナックス社製、#112)を含浸させたものを用いた(樹脂含有率:40%)。このプリプレグを5枚、積層パターンが(0/90)、(±45)、(30/120)、(±45)、(0/90)となる様に発泡体の各構成部分に巻回・積層し、図2に示した様に上下分割型の成形型にセットし、オートクレーブ法にて120℃で2時間加熱して成形しFRP成形品を得た。

【0020】

[実施例2]

アクリル発泡体コア(幅150mm、長さ600mm、厚さ100mm)を用い、繊維強化材としては、炭素繊維(東邦テナックス社製、テナックス(東邦テナックス社商標):HTA−3K)を経糸緯糸とした平織物(東邦テナックス社製、テナックスの織物:W−3101)用いた。この平織物を5枚、積層パターンが(0/90)、(±45)、(30/120)、(±45)、(0/90)となる様に発泡体の各構成部分に巻回・積層し、図2に示した様に上下分割型の成形型にセットし、成形型を型締めした後、キャビティ内を真空にした。そして実施例1と同じ樹脂を加圧下に注入し、金型ヒーターにより80〜130℃で1時間加熱して樹脂を硬化させた。そして、金型を冷却して成形品を取り出しFRP成形品を得た。

【産業上の利用可能性】

【0021】

本発明は、例えば、精密機器に使用されるビームとして利用できる。このようなビームは、軽量で且つ耐圧性を有しているために、その他の一般産業用途におけるビームとして使用することができる。

【図面の簡単な説明】

【0022】

【図1】発泡体の構成部分の一つにプリプレグを巻回・積層する様子を示す図である。

【図2】プリプレグを巻回・積層した複数の発泡体の構成部分を、成形型のキャビティ内にセットした状態(断面図)を示す図である。

【符号の説明】

【0023】

1 発泡体の一つの構成部分

2 プリプレグ

3 成形型の下型

4 成形型の上型

5 リブ構造

【特許請求の範囲】

【請求項1】

内部に発泡体とリブ構造を有するFRP成形品であって、該発泡体は複数の構成部分からなっており、各構成部分の相対する面の間には、繊維強化材とマトリックス樹脂とからなるリブ構造が形成されていることを特徴とする内部に発泡体とリブ構造を有するFRP成形品。

【請求項2】

内部に発泡体とリブ構造を有するFRP成形品の製造方法であって、複数の構成部分に分割された発泡体の各構成部分に、繊維強化材とマトリックス樹脂とからなるプリプレグを巻回・積層したものを、成形型のキャビティ内にセットし、成形型を型締めし、その後、加熱してマトリックス樹脂を硬化させることを特徴とする内部に発泡体とリブ構造を有するFRP成形品の製造方法。

【請求項3】

内部に発泡体とリブ構造を有するFRP成形品の製造方法であって、複数の構成部分に分割された発泡体の各構成部分に、繊維強化材を巻回・積層したものを、成形型のキャビティ内にセットし、成形型を型締めし、次いで、キャビティ内にマトリックス樹脂を注入し、その後、マトリックス樹脂を硬化させることを特徴とする内部に発泡体とリブ構造を有するFRP成形品の製造方法。

【請求項1】

内部に発泡体とリブ構造を有するFRP成形品であって、該発泡体は複数の構成部分からなっており、各構成部分の相対する面の間には、繊維強化材とマトリックス樹脂とからなるリブ構造が形成されていることを特徴とする内部に発泡体とリブ構造を有するFRP成形品。

【請求項2】

内部に発泡体とリブ構造を有するFRP成形品の製造方法であって、複数の構成部分に分割された発泡体の各構成部分に、繊維強化材とマトリックス樹脂とからなるプリプレグを巻回・積層したものを、成形型のキャビティ内にセットし、成形型を型締めし、その後、加熱してマトリックス樹脂を硬化させることを特徴とする内部に発泡体とリブ構造を有するFRP成形品の製造方法。

【請求項3】

内部に発泡体とリブ構造を有するFRP成形品の製造方法であって、複数の構成部分に分割された発泡体の各構成部分に、繊維強化材を巻回・積層したものを、成形型のキャビティ内にセットし、成形型を型締めし、次いで、キャビティ内にマトリックス樹脂を注入し、その後、マトリックス樹脂を硬化させることを特徴とする内部に発泡体とリブ構造を有するFRP成形品の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−234145(P2009−234145A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−85383(P2008−85383)

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

[ Back to top ]