内部状態観察方法

【課題】被検体の観察面の微細な凹凸による光の散乱を簡単に抑制し、被検体の内部を観察できる内部状態観察方法を提供する。

【解決手段】光を用いてランバード原石51(被検体)の内部を観察する内部状態観察方法であって、ランバード原石51の観察面57に、光透過性を有するフィルム60を貼り付けるフィルム貼付工程と、ランバード原石51の表面に光を照射しつつ、観察面57からフィルム60を介してランバード原石51の内部を観察する内部観察工程と、を備え、フィルム60は、平坦に形成された最外層61と、最外層61の一方面側に形成され、観察面57に自己吸着する自己吸着層62と、を備え、自己吸着層62の厚さは、観察面57の表面粗さにおける最大高さよりも厚く形成されていることを特徴としている。

【解決手段】光を用いてランバード原石51(被検体)の内部を観察する内部状態観察方法であって、ランバード原石51の観察面57に、光透過性を有するフィルム60を貼り付けるフィルム貼付工程と、ランバード原石51の表面に光を照射しつつ、観察面57からフィルム60を介してランバード原石51の内部を観察する内部観察工程と、を備え、フィルム60は、平坦に形成された最外層61と、最外層61の一方面側に形成され、観察面57に自己吸着する自己吸着層62と、を備え、自己吸着層62の厚さは、観察面57の表面粗さにおける最大高さよりも厚く形成されていることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、光透過性を有する被検体の内部を観察する内部状態観察方法に関するものである。

【背景技術】

【0002】

携帯電話や携帯情報端末機器には、時刻源や制御信号のタイミング源、リファレンス信号源等として、水晶等を利用した圧電振動子が用いられている。この種の圧電振動子は、様々なものが提供されているが、いわゆるATカット型の圧電振動片や音叉型の圧電振動片等をパッケージに封入した圧電振動子が知られている。

【0003】

上述した圧電振動片は、圧電体である水晶を用いて形成される。具体的には、角柱または円柱形状に形成された水晶のランバード原石(以下、単に「ランバード原石」という。)を用意し、薄く切断して板状のウエハに加工する(スライス工程)。続いて、ウエハをラッピングして粗研磨加工し(ラッピング工程)、ウエハの加工変質層をエッチングで取り除いた後(エッチング工程)、鏡面研磨加工を行って所定の厚みのウエハとする(ポリッシュ工程)。続いて、ウエハを洗浄、乾燥した後、機械加工やフォトリソグラフィ技術等を用いて圧電振動片の外形を有する圧電板を形成する(外形形成工程)。最後に、圧電板に所定の金属膜をパターニングして電極を形成することで(電極形成工程)、圧電振動片が形成される。

【0004】

ところで、ランバード原石の内部には、ランバード原石の製造時に混入した異物や、ランバード原石の製造不良による欠陥が存在することがある。ランバード原石の内部の異物や欠陥に気付くことなく各製造工程が行われた場合には、所望の特性が得られない圧電振動片が形成され、製造工程が無駄になるおそれがある。すなわち、圧電振動片の歩留まりの低下および製造効率の低下が発生し、圧電振動片のコストが上昇するおそれがある。したがって、圧電振動片の製造工程では、最初にランバード原石の内部状態の観察を行い、ランバード原石の内部の異物や欠陥を確実に発見することが要求される。

【0005】

水晶のような光透過性を有する被検体の内部状態観察方法として、光を用いた方法が広く採用されている。例えば、特許文献1には、撮像手段と、撮像手段の視線上に被検査物(被検体)を隔てて設置されたバックライト照明手段と、被検査物の表面での反射光が前記撮像手段に入射する位置に設置された反射照明手段とを有し、バックライト照明手段による透過光画像と、反射照明手段による反射光画像とを撮像手段により同時に撮像することにより、被検査物の内部を観察する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−331475号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、従来技術でランバード原石の内部を観察する場合には、以下の問題がある。

ランバード原石は、人工水晶をブロック状に切断した後に表面を粗研磨加工したものであり、ランバード原石の表面には微細な凹凸が形成されている。このため、観察の際にランバード原石に光を照射しても、内部から外部への光の出射時に、表面の微細な凹凸によって光が散乱し、ランバード原石の内部が観察しにくくなるという問題がある。したがって、ランバード原石の内部に存在する異物や欠陥を発見できないおそれがある。

【0008】

また、ランバード原石の観察面に、シリコーンオイルや有機溶剤等の液剤を塗布することで表面の微細な凹凸を埋め、観察面の光の散乱を防止して、被検体の内部を観察する方法が提案されている。この方法によれば、観察面からランバード原石の内部を観察することができるが、観察前の液剤の塗布作業および観察後の液剤の除去作業が発生するため煩雑である。

【0009】

その他、上述のように液剤を取り扱う煩雑さを解消するため、水中にランバード原石を入れ、水中でランバード原石に光を照射することにより、ランバード原石の内部を観察する方法が提案されている。しかし、水中にランバード原石を投入した際、ランバード原石の表面の凹凸周辺の空気が、水中で気泡となってランバード原石の表面に付着するため、表面の微細な凹凸を水で埋めることができずに、ランバード原石の内部の視認性を悪化させるおそれがある。なお、これらの課題は、ランバード原石のみならず、表面に微細な凹凸を有し、光透過性を有する被検体に共通に生じる課題である。

【0010】

そこで本発明は、被検体の観察面の微細な凹凸による光の散乱を簡単に抑制し、被検体の内部を観察できる内部状態観察方法の提供を課題とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するため、本発明の内部状態観察方法は、光源から照射される光を用いて、光透過性を有する被検体の内部を観察する内部状態観察方法であって、前記被検体の表面のうち、少なくとも前記被検体の観察面に、光透過性を有するフィルムを貼り付けるフィルム貼付工程と、前記被検体の表面に前記光源から光を照射しつつ、前記観察面から前記フィルムを介して前記被検体の内部を観察する内部観察工程と、を備え、前記フィルムは、平坦に形成された最外層と、最内層に形成され、前記フィルム貼付工程で前記観察面に自己吸着する自己吸着層と、を備え、前記自己吸着層の厚さは、前記観察面の表面粗さにおける最大高さよりも厚く形成されていることを特徴としている。

【0012】

本発明によれば、フィルムの自己吸着層を観察面の表面粗さにおける最大高さよりも厚く形成することで、被検体の観察面に存在する微細な凹凸に自己吸着層が食い込み、観察面に自己吸着して、フィルムが観察面に密着できる。また、フィルムの最外層は平坦に形成されているので、被検体の観察面にフィルムを貼り付けることで、擬似的に被検体の観察面を平坦にできる。したがって、被検体に照射された光が観察面およびフィルムを透過して出射する際に、光が観察面で散乱するのを抑制できる。このように、フィルムを観察面に貼り付けるだけで、被検体の観察面の微細な凹凸による光の散乱を簡単に抑制し、被検体の内部を観察できる。

また、フィルムは自己吸着層を有しているので、粘着剤や接着剤等を用いることなく観察面にフィルムを自己吸着させることができる。これにより、内部観察工程の終了後に被検体からフィルムを剥離した際、観察面に粘着剤や接着剤等が残存することがなく、粘着剤や接着剤等の除去処理工程も発生しない。したがって、内部観察工程の終了後に速やかに次工程に移行できるので、製造効率を向上できる。

【0013】

また、前記フィルムの屈折率は、前記被検体の屈折率と略同一であることを特徴としている。

【0014】

本発明によれば、フィルムの屈折率および被検体の屈折率を略同一とすることで、被検体に照射された光は、被検体を透過した後、フィルムにより反射や大きく屈折されることなく、フィルムを透過して被検体の内部から外部に出射できる。したがって、被検体の内部を良好に観察できる。

【0015】

また、前記フィルム貼付工程では、前記観察面に界面活性剤を塗布した後、前記フィルムを貼り付けることを特徴としている。

【0016】

本発明によれば、界面活性剤により被検体の観察面と自己吸着層との密着性を高めることができるので、観察面と自己吸着層との密着界面における気泡の残留を抑制することができる。したがって、光が観察面で散乱するのを抑制しつつ、気泡により被検体の内部の視認性が悪化するのを防止できる。

【発明の効果】

【0017】

本発明によれば、フィルムの自己吸着層を観察面の表面粗さにおける最大高さよりも厚く形成することで、被検体の観察面に存在する微細な凹凸に自己吸着層が食い込み、観察面に自己吸着して、フィルムが観察面に密着できる。また、フィルムの最外層は平坦に形成されているので、被検体の観察面にフィルムを貼り付けることで、擬似的に被検体の観察面を平坦にできる。したがって、被検体に照射された光が観察面およびフィルムを透過して出射する際に、光が観察面で散乱するのを抑制できる。このように、フィルムを観察面に貼り付けるだけで、被検体の観察面の微細な凹凸による光の散乱を簡単に抑制し、被検体の内部を観察できる。

また、フィルムは自己吸着層を有しているので、粘着剤や接着剤等を用いることなく観察面にフィルムを自己吸着させることができる。これにより、内部観察工程の終了後に被検体からフィルムを剥離した際、観察面に粘着剤や接着剤等が残存することがなく、粘着剤や接着剤等の除去処理工程も発生しない。したがって、内部観察工程の終了後に速やかに次工程に移行できるので、製造効率を向上できる。

【図面の簡単な説明】

【0018】

【図1】圧電振動片の平面図である。

【図2】図1のA−A線に沿った断面図である。

【図3】圧電振動片の製造工程のフローチャートである。

【図4】ランバード原石の斜視図である。

【図5】ランバード原石の長手方向に垂直な断面図である。

【図6】内部状態検査装置の概略構成図である。

【図7】界面活性剤塗布工程およびフィルム貼付工程の説明図である。

【図8】フィルムを貼付したときの自己吸着層の説明図である。

【図9】内部観察工程の説明図である。

【図10】内部状態検査工程以降の圧電振動片の製造工程の説明図である。

【発明を実施するための形態】

【0019】

以下、図面に基づいて本実施形態の内部状態観察方法について説明する。以下では、圧電振動片について説明をした後、本実施形態の内部状態観察方法および内部状態観察方法を備えた圧電振動片の製造方法について説明をする。

【0020】

(圧電振動片)

図1は、圧電振動片4の平面図である。

図2は、図1のA−A線に沿った断面図である。

図1に示すように、圧電振動片4は、水晶やタンタル酸リチウム、ニオブ酸リチウム等の圧電材料から形成された音叉型の振動片であり、所定の電圧が印加されたときに振動するものである。圧電振動片4は、平行に配置された一対の振動腕部10,11と、前記一対の振動腕部10,11の基端側を一体的に固定する基部12と、一対の振動腕部10,11の両主面上に形成された溝部18とを備えている。この溝部18は、振動腕部10,11の長手方向に沿って振動腕部10,11の基端側から略中間付近まで形成されている。

【0021】

励振電極13,14および引き出し電極19,20は、後述するマウント電極16,17の下地層と同じ材料のクロムにより単層膜が形成されている。これにより、マウント電極16,17の下地層を成膜するのと同時に、励振電極13,14および引き出し電極19,20を成膜できる。

【0022】

図2に示すように、励振電極13,14は、一対の振動腕部10,11を互いに接近又は離間する方向に所定の共振周波数で振動させる電極である。第1の励振電極13および第2の励振電極14は、一対の振動腕部10,11の外表面に、それぞれ電気的に切り離された状態でパターニングされて形成されている。

【0023】

図1に示すように、マウント電極16,17は、クロムと金との積層膜であり、水晶と密着性の良いクロム膜を下地層として成膜した後に、表面に金の薄膜を仕上げ層として成膜することにより形成される。

【0024】

一対の振動腕部10,11の先端には、自身の振動状態を所定の周波数の範囲内で振動するように調整(周波数調整)を行うための重り金属膜21が被膜されている。この重り金属膜21は、周波数を粗く調整する際に使用される粗調膜21aと、微小に調整する際に使用される微調膜21bとに分かれている。これら粗調膜21aおよび微調膜21bを利用して周波数調整を行うことで、一対の振動腕部10,11の周波数をデバイスの公称周波数の範囲内に収めることができる。

【0025】

(圧電振動片の製造方法)

図3は、圧電振動片4の製造工程のフローチャートである。

図3に示すように、本実施形態の圧電振動片4の製造工程は、ランバード原石を準備(S110)した後、内部状態検査工程S120(内部状態観察方法)と、ウエハ化工程S130と、外形形成工程S140と、電極等形成工程S150と、小片化工程S160と、を備えている。以下に、各工程について説明をする。

【0026】

(ランバード原石の準備)

図4は、水晶のランバード原石51の斜視図である。

圧電振動片4の製造工程では、まず、水晶のランバード原石51を準備する(S110)。

図4に示すように、ランバード原石51は、人工水晶原石を略四角柱状に切り出した後、表面を粗研磨加工したものである。ランバード原石51の長手方向(図1における上下方向)に沿った外表面52a〜52dで形成される4個の角部は、長手方向全体にわたって切り欠かれており、オリエンテーションフラット53(53a〜53d)が形成されている。

【0027】

図5は、ランバード原石51の長手方向に垂直な断面図である。

図5に示すように、ランバード原石51の外表面52には、粗研磨加工により微細な凹凸54が形成されている。微細な凹凸54は、日本工業規格(JIS)B0601に規定された表面粗さにおける最大高さRz(以下、単に「最大高さRz」ということがある。)が、例えば30μmに形成されている。このため、ランバード原石51の外部から内部に入射する入射光L1およびランバード原石51の内部から外部に出射する出射光L2は、凹凸54により乱反射し、ランバード原石51の外表面52で散乱する。すなわち、ランバード原石51の外表面52は、光を良好に透過させることができないため、このままではランバード原石51の内部状態が観察できないようになっている。

【0028】

(内部状態検査工程)

次に、被検体となるランバード原石51の内部を確認および検査する内部状態検査工程S120を行う。図3に示すように、内部状態検査工程S120は、界面活性剤塗布工程S121と、フィルム貼付工程S123と、内部観察工程S125と、判定工程S127と、フィルム剥離工程S129とを備えている。以下では、まず内部状態検査工程S120で使用される内部状態検査装置70(以下、「検査装置70」という。)について説明した後、内部状態検査工程S120の各工程について説明をする。

【0029】

(検査装置)

図6は、検査装置70の概略構成図である。

図6に示すように、検査装置70は、主に光照射手段71と、ランバード原石51を挟んで光照射手段71の反対側に配置される内部状態観察手段74と、ランバード原石51を支持する不図示の支持手段とにより構成されている。

【0030】

光照射手段71は、例えば白熱電球やLED(Light Emitting Diode)等の可視光を発生する光源71aを備えている。光照射手段71は、ランバード原石51の複数の外表面52a〜52fのうち、光源71aに面する被照射面56(図6における外表面52b)に入射光L1を照射している。なお、後述する内部観察工程S125では、ランバード原石51の被照射面56である外表面52bに入射光L1を照射しつつ、検査者75の手によりランバード原石51を動かして、被照射面56に対する入射光L1の入射角度を変化させている。

【0031】

内部状態観察手段74は、ランバード原石51内の異物66や欠陥68(いずれも図9参照)を確認する手段であり、例えば内部状態検査工程S120を行う検査者75の目視により行われる。また、内部状態観察手段74として、例えばCCDカメラ等を用いてもよい。

内部状態観察手段74は、ランバード原石51を挟んで光照射手段71とは反対側において、被照射面56と対向する観察面57(図6における外表面52d)からランバード原石51の内部を確認可能な位置に配置される。なお、後述する内部観察工程S125では、ランバード原石51に入射光L1を照射しつつ、検査者75の手によりランバード原石51を動かして、被照射面56と対向するランバード原石51の観察面57からランバード原石51の内部を確認している。本実施形態では、ランバード原石51の外表面52a〜52fのうち、被照射面56である外表面52bと対向する外表面52dが観察面57となっている。

【0032】

ランバード原石51を支持する支持手段は、例えば内部状態検査工程S120を行う検査者75の手である。後述する内部観察工程S125では、ランバード原石51に光源71aからの光を照射しつつ、支持手段である検査者75の手によりランバード原石51を動かして、ランバード原石51の被照射面56に対する入射光L1の入射角度を変化させている。

【0033】

(界面活性剤塗布工程)

図7は、界面活性剤塗布工程S121およびフィルム貼付工程S123の説明図である。

内部状態検査工程S120では、まず、ランバード原石51の外表面52(図6参照)のうち、後述するフィルム60が貼付される観察面57に界面活性剤64を塗布する界面活性剤塗布工程S121を行う。

界面活性剤64は、例えばアニオン界面活性剤が採用され、不図示の噴霧器等により観察面57に塗布される。本実施形態では、ランバード原石51の外表面52a〜52f(図6参照)のうち、外表面52dが観察面57となっているため、ランバード原石51の外表面52dに界面活性剤64を塗布している。

図7に示すように、ランバード原石51の観察面57に塗布された界面活性剤64は、観察面57の凹凸54に密着することで、観察面57の凹凸54と界面活性剤64との間から気泡を排除している。

【0034】

なお、本実施形態では、後述のフィルム貼付工程S123において、観察面57に加えて、被照射面56(図6参照)にもフィルム60を貼り付けている。被照射面56にもフィルム60を貼り付けることで、被照射面56の凹凸54による入射光L1の散乱が抑制される。これにより、入射光L1は、良好に被照射面56を透過してランバード原石51の内部に入射できる。

したがって、界面活性剤塗布工程S121では、観察面57である外表面52dに加え、被照射面56である外表面52b(図6参照)にも界面活性剤64を塗布している。ランバード原石51の観察面57および被照射面56に界面活性剤64を塗布した時点で、界面活性剤塗布工程S121が終了する。

【0035】

(フィルム貼付工程)

続いて、内部状態検査工程S120では、ランバード原石51の観察面57および被照射面56(図6参照)に、界面活性剤64を介してフィルム60を貼付するフィルム貼付工程S123を行う。

フィルム60は、例えば光透過性を有する高分子フィルムであり、平坦に形成された最外層61と、最外層61の一方側(図7における下側)の主面61bに形成された自己吸着層62とを備えている。自己吸着層62は、フィルム60の最内層に形成される。

【0036】

最外層61は、例えばPC(Poly Carbonate)やPET(Poly Ethylene Terephthalate)等の透過性を有する樹脂により形成されている。最外層61の両主面61a,61bは、日本工業規格(JIS)B0601に規定された表面粗さにおける最大高さが例えば数μm程度に形成されており、滑らかに形成されている。

【0037】

自己吸着層62は、例えばシリコーン樹脂等の自己吸着性を有する樹脂により形成されている。ここで、自己吸着性とは、粘着剤や接着剤等を用いることなく、素材自体が被吸着体に密着して吸着する性質のことをいう。

自己吸着層62の厚さtは、観察面57の表面粗さにおける最大高さよりも厚く形成されている。自己吸着層62における最外層61とは反対側の面は、自己吸着面62aとなっており、観察面57にフィルム60を貼付したときに、観察面57に自己吸着する。

【0038】

図8は、フィルム60を貼付したときの自己吸着層62の説明図である。

観察面57にフィルム60の自己吸着層62を接触させると、自己吸着層62は、界面活性剤64を介して観察面57に自己吸着する。このとき、界面活性剤64は、観察面57の凹凸54に密着しつつ、さらに自己吸着層62の自己吸着面62aに密着する。これにより、自己吸着面62aと界面活性剤64との間から気泡を排除している。

このように、界面活性剤64によりランバード原石51の観察面57と自己吸着層62との密着性を高めることができるので、観察面57と自己吸着層62との密着界面における気泡の残留を抑制することができる。

なお、ランバード原石51の被照射面56(図6参照)にも、上記同様にフィルム60が貼付される。

【0039】

ここで、自己吸着層62の厚さtは、観察面57の最大高さRz=30μmよりも厚く形成されている(図7参照)。したがって、図8に示すように、自己吸着層62の自己吸着面62aは、凹凸54に沿って変形して密着できるので、自己吸着層62が観察面57の凹凸54に食い込んで自己吸着できる。

【0040】

また、フィルム60の屈折率は、ランバード原石51の屈折率と略同一であることが望ましい。これにより、ランバード原石51に照射された光は、ランバード原石51を透過した後、フィルム60により反射や大きく屈折されることなく、フィルム60を透過してランバード原石51の内部から外部に出射する。したがって、検査者75は、観察面57からランバード原石51の内部を良好に観察できる。

ランバード原石51の観察面57および被照射面56にフィルム60を貼付した時点で、フィルム貼付工程S123が終了する。

【0041】

(内部観察工程)

続いて、内部状態検査工程S120では、ランバード原石51の観察面57からフィルム60を介してランバード原石51の内部を観察する内部観察工程S125を行う。

図6に示すように、内部観察工程S125では、ランバード原石51の被照射面56(図6では外表面52b)に光源71aからの光を照射しつつ、被照射面56と対向する観察面57(図6では外表面52d)から、検査者75がランバード原石51の内部を目視により観察する。

内部観察工程S125では、検査者75の手によりランバード原石51を動かして、ランバード原石51の被照射面56に対する入射光L1の入射角度を変化させつつ、ランバード原石51に光源71aからの光を照射している。

【0042】

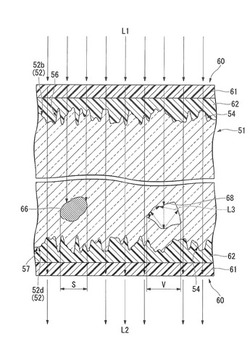

図9は、内部観察工程S125の説明図である。なお、図9では、図面を分かり易くするために、界面活性剤64の図示を省略している。

ランバード原石51の内部の観察は、具体的には以下のように行われる。

図9に示すように、光源71a(図6参照)から照射された入射光L1は、被照射面56(本実施形態では外表面52b)からランバード原石51の内部に入射する。前述のとおりランバード原石51の被照射面56にもフィルム60が貼付されている。ここで、フィルム60の屈折率αは、空気の屈折率と比較してランバード原石51の屈折率βに近くなるように設定されている。したがって、被照射面56にフィルム60を貼付することにより、ランバード原石51とフィルム60との界面において、被照射面56の凹凸54による入射光L1の散乱が抑制され、良好に被照射面56を透過してランバード原石51の内部に入射できる。

【0043】

その後、入射光L1は、ランバード原石51の内部を透過し、被照射面56と対向する観察面57(本実施形態では外表面52d)からフィルム60を介して、出射光L2としてランバード原石51の外部に出射する。ここで、フィルム60の屈折率αは、空気の屈折率と比較してランバード原石51の屈折率βに近くなるように設定されている。したがって、観察面57にフィルム60を貼付することにより、ランバード原石51とフィルム60との界面において、観察面57の凹凸54による光の散乱が抑制され、良好に観察面57を透過してランバード原石51の外部に出射できる。

【0044】

ここで、ランバード原石51の内部に異物66や欠陥68が存在すると、入射光L1は、ランバード原石51の内部における良好な透過が妨げられる。

具体的には、ランバード原石51の内部に異物66が存在すると、入射光L1の透過が遮断される。これにより、検査者75(図6参照)が観察面57からランバード原石51の内部を目視により観察したとき、異物66の投影面上の領域Sにおいて、陰影として異物66が確認される。したがって、検査者75は、観察面57からランバード原石51の内部を観察することで、異物66の有無を確認できる。

【0045】

また、ランバード原石51の内部に欠陥68が存在すると、入射光L1のうち欠陥68内に入射した光L3は、欠陥68内で乱反射する。これにより、検査者75が観察面57からランバード原石51の内部を目視により観察したとき、観察面57における欠陥68の投影面上にある領域Vにおいて、入射光L1の輝度が異なることで欠陥68が確認される。特に、ランバード原石51を動かして入射光L1の入射角度を変化させつつ観察面57を観察することにより、欠陥68内の光L3の反射角度が変化して光L3が強調され、確実に欠陥68が確認される。したがって、検査者75は、観察面57からランバード原石51の内部を観察することで、欠陥68の有無を確認できる。

ランバード原石51の観察面57からランバード原石51の内部を観察し、異物66および欠陥68の存在を確認した時点で、内部観察工程S125が終了する。

【0046】

(判定工程)

続いて、異物66および欠陥68の存在を確認した結果に基づき、次工程に進むか否かの判定を行う判定工程S127を行う。ランバード原石51の内部に異物66および欠陥68の存在が確認された場合(S127で判定がYESの場合)には、次工程に進むことなく圧電振動片4の製造工程を終了する(図3参照)。

また、ランバード原石51の内部に異物66および欠陥68の存在が確認されなかった場合(S127で判定がNOの場合)には、次工程のフィルム剥離工程S129に進む。

【0047】

(フィルム剥離工程)

続いて、内部状態検査工程S120では、ランバード原石51の観察面57および被照射面56からフィルム60を剥離するフィルム剥離工程S129を行う。フィルム60は、粘着剤や接着剤等を用いることなく観察面57および被照射面56に自己吸着しているので、フィルム剥離工程S129でランバード原石51からフィルム60を剥離しても、観察面57に粘着剤や接着剤等が残存することがない。

フィルム剥離工程S129が終了した時点で、内部状態検査工程S120の全ての工程が終了する。

【0048】

(ウエハ化工程)

図10は、内部状態検査工程以降の圧電振動片4(図1参照)の製造工程の説明図である。

次に、ランバード原石51から複数の薄板状のウエハWを切り出すウエハ化工程S130を行う。ウエハ化工程S130では、ランバード原石51(図4参照)の長手方向に対して所定の角度でスライスし、ランバード原石51からウエハWを切り出す。続いて、ウエハWをラッピングして粗加工した後、ポリッシングを行い、所定の厚みに高精度に仕上げる。以上で、ウエハ化工程S130が終了する。

【0049】

(外形形成工程)

次に、図10に示すように、ウエハWに複数の圧電振動片4(図1参照)の外形形状を有する圧電板4aを形成する外形形成工程S140を行う。圧電板4aは、フォトリソグラフィ技術によってウエハWをパターニングし、エッチングすることで形成される。この時点において、複数の圧電板4aは、連結部4bを介してウエハWに連結された状態となっている。以上で、外形形成工程S140が終了する。

【0050】

(電極等形成工程)

次に、圧電板4aの外表面に電極等を形成する電極等形成工程S150を行う。電極等形成工程S150では、まず、金属膜の成膜およびパターニングを行って、励振電極15、引き出し電極19,20、マウント電極16,17および重り金属膜21(いずれも図1参照)を形成する。次に、圧電板4aの共振周波数の粗調を行う。重り金属膜21の粗調膜21aにレーザ光を照射して一部を蒸発させ、振動腕部10,11の重量を変化させることで行う。以上で、電極等形成工程S150が終了する。

【0051】

(小片化工程)

最後にウエハWと圧電板4aとを連結していた連結部4bを切断して、複数の圧電振動片4(図1参照)をウエハWから切り離して小片化する小片化工程S160を行う。これにより、1枚のウエハWから、音叉型の圧電振動片4を一度に複数製造することができる。この時点で、圧電振動片4の製造工程が終了し、圧電振動片4を複数得ることができる。このように、内部状態検査工程S120により検査されたランバード原石51から圧電振動片4を形成することで、圧電振動片4の歩留まりの低下および製造効率の低下を防止できる。したがって、圧電振動片4のコスト上昇を防止できる。

【0052】

(効果)

本実施形態によれば、フィルム60の自己吸着層62を観察面57の表面粗さにおける最大高さRzよりも厚く形成することで、ランバード原石51の観察面57に存在する微細な凹凸54に自己吸着層62が食い込み、観察面57に自己吸着して、フィルム60が観察面57に密着できる。また、フィルム60の最外層61は平坦に形成されているので、ランバード原石51の観察面57にフィルム60を貼り付けることで、擬似的にランバード原石51の観察面57を平坦にできる。したがって、ランバード原石51に照射された光が観察面57およびフィルム60を透過して出射する際に、光が観察面57で散乱するのを抑制できる。このように、フィルム60を観察面57に貼り付けるだけで、ランバード原石51の観察面57の微細な凹凸54による光の散乱を簡単に抑制し、ランバード原石51の内部を観察できる。

また、フィルム60は自己吸着層62を有しているので、粘着剤や接着剤等を用いることなく観察面57にフィルム60を自己吸着させることができる。これにより、内部観察工程S125の終了後にランバード原石51からフィルム60を剥離した際、観察面57に粘着剤や接着剤等が残存することがなく、粘着剤や接着剤等の除去処理工程も発生しない。したがって、内部観察工程S125の終了後に速やかに次工程に移行できるので、製造効率を向上できる。

【0053】

なお、この発明の技術範囲は上記実施の形態に限られるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0054】

本実施形態では、内部状態観察方法で観察されたランバード原石51を用いて音叉型の圧電振動片4を製造していた。しかし、ランバード原石51から製造される圧電振動片4は音叉型に限られず、例えば、ATカット型の圧電振動片(厚み滑り振動片)であってもよい。

【0055】

本実施形態の内部状態観察方法では、ランバード原石51を被検体として観察していたが、ランバード原石51以外の光透過性を有する物体を被検体として観察してもよい。

【0056】

本実施形態の内部状態検査工程S120は、界面活性剤塗布工程S121を備えており、観察面57および被照射面56とフィルム60の自己吸着層62との間に界面活性剤64を塗布していた。しかし、内部状態検査工程S120は、界面活性剤塗布工程S121を備えなくてもよい。ただし、観察面57および被照射面56とフィルム60の自己吸着層62との密着界面における気泡の残留を確実に抑制できる点で、本実施形態に優位性がある。

【0057】

本実施形態では、内部観察工程S125において、検査者75の手によりランバード原石51を動かして、被照射面56へ入射光L1の入射角度を変化させつつ、ランバード原石51の被照射面56に入射光L1を照射していた。しかし、例えば、ランバード原石51を固定治具等の支持手段で固定しておき、光源71aを移動させて被照射面56へ入射光L1の入射角度を変化させつつ、ランバード原石51の被照射面56に入射光L1を照射してもよい。

【0058】

本実施形態では、観察面57に加えて被照射面56にもフィルム60を貼り付けていた。しかし、少なくとも観察面57にフィルム60が貼り付けられていればよい。ただし、被照射面56にもフィルム60を貼り付けることにより、被照射面56の凹凸54による入射光L1の散乱が抑制され、良好に被照射面56を透過してランバード原石51の内部に入射できる点で、本実施形態に優位性がある。

【0059】

本実施形態では、観察面57であるランバード原石51の外表面52dおよび被照射面56であるランバード原石51の外表面52bにフィルム60を貼り付け、ランバード原石51の外表面52dからのみランバード原石51の内部を観察していた。しかし、ランバード原石51の全ての外表面52a〜52fにフィルム60を貼り付け、全ての外表面52a〜52fからランバード原石51の内部を観察してもよい。なお、この場合、全ての外表面52a〜52fが観察面57となり、観察面57と対向する全ての外表面52a〜52fが被照射面56となる。

【符号の説明】

【0060】

51・・・ランバード原石(被検体) 57・・・観察面 60・・・フィルム 61・・・最外層 62・・・自己吸着層 64・・・界面活性剤 71a・・・光源 S120・・・内部状態検査工程(内部状態観察方法) S123・・・フィルム貼付工程 S125・・・内部観察工程 Rz・・・最大高さ

【技術分野】

【0001】

この発明は、光透過性を有する被検体の内部を観察する内部状態観察方法に関するものである。

【背景技術】

【0002】

携帯電話や携帯情報端末機器には、時刻源や制御信号のタイミング源、リファレンス信号源等として、水晶等を利用した圧電振動子が用いられている。この種の圧電振動子は、様々なものが提供されているが、いわゆるATカット型の圧電振動片や音叉型の圧電振動片等をパッケージに封入した圧電振動子が知られている。

【0003】

上述した圧電振動片は、圧電体である水晶を用いて形成される。具体的には、角柱または円柱形状に形成された水晶のランバード原石(以下、単に「ランバード原石」という。)を用意し、薄く切断して板状のウエハに加工する(スライス工程)。続いて、ウエハをラッピングして粗研磨加工し(ラッピング工程)、ウエハの加工変質層をエッチングで取り除いた後(エッチング工程)、鏡面研磨加工を行って所定の厚みのウエハとする(ポリッシュ工程)。続いて、ウエハを洗浄、乾燥した後、機械加工やフォトリソグラフィ技術等を用いて圧電振動片の外形を有する圧電板を形成する(外形形成工程)。最後に、圧電板に所定の金属膜をパターニングして電極を形成することで(電極形成工程)、圧電振動片が形成される。

【0004】

ところで、ランバード原石の内部には、ランバード原石の製造時に混入した異物や、ランバード原石の製造不良による欠陥が存在することがある。ランバード原石の内部の異物や欠陥に気付くことなく各製造工程が行われた場合には、所望の特性が得られない圧電振動片が形成され、製造工程が無駄になるおそれがある。すなわち、圧電振動片の歩留まりの低下および製造効率の低下が発生し、圧電振動片のコストが上昇するおそれがある。したがって、圧電振動片の製造工程では、最初にランバード原石の内部状態の観察を行い、ランバード原石の内部の異物や欠陥を確実に発見することが要求される。

【0005】

水晶のような光透過性を有する被検体の内部状態観察方法として、光を用いた方法が広く採用されている。例えば、特許文献1には、撮像手段と、撮像手段の視線上に被検査物(被検体)を隔てて設置されたバックライト照明手段と、被検査物の表面での反射光が前記撮像手段に入射する位置に設置された反射照明手段とを有し、バックライト照明手段による透過光画像と、反射照明手段による反射光画像とを撮像手段により同時に撮像することにより、被検査物の内部を観察する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−331475号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、従来技術でランバード原石の内部を観察する場合には、以下の問題がある。

ランバード原石は、人工水晶をブロック状に切断した後に表面を粗研磨加工したものであり、ランバード原石の表面には微細な凹凸が形成されている。このため、観察の際にランバード原石に光を照射しても、内部から外部への光の出射時に、表面の微細な凹凸によって光が散乱し、ランバード原石の内部が観察しにくくなるという問題がある。したがって、ランバード原石の内部に存在する異物や欠陥を発見できないおそれがある。

【0008】

また、ランバード原石の観察面に、シリコーンオイルや有機溶剤等の液剤を塗布することで表面の微細な凹凸を埋め、観察面の光の散乱を防止して、被検体の内部を観察する方法が提案されている。この方法によれば、観察面からランバード原石の内部を観察することができるが、観察前の液剤の塗布作業および観察後の液剤の除去作業が発生するため煩雑である。

【0009】

その他、上述のように液剤を取り扱う煩雑さを解消するため、水中にランバード原石を入れ、水中でランバード原石に光を照射することにより、ランバード原石の内部を観察する方法が提案されている。しかし、水中にランバード原石を投入した際、ランバード原石の表面の凹凸周辺の空気が、水中で気泡となってランバード原石の表面に付着するため、表面の微細な凹凸を水で埋めることができずに、ランバード原石の内部の視認性を悪化させるおそれがある。なお、これらの課題は、ランバード原石のみならず、表面に微細な凹凸を有し、光透過性を有する被検体に共通に生じる課題である。

【0010】

そこで本発明は、被検体の観察面の微細な凹凸による光の散乱を簡単に抑制し、被検体の内部を観察できる内部状態観察方法の提供を課題とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するため、本発明の内部状態観察方法は、光源から照射される光を用いて、光透過性を有する被検体の内部を観察する内部状態観察方法であって、前記被検体の表面のうち、少なくとも前記被検体の観察面に、光透過性を有するフィルムを貼り付けるフィルム貼付工程と、前記被検体の表面に前記光源から光を照射しつつ、前記観察面から前記フィルムを介して前記被検体の内部を観察する内部観察工程と、を備え、前記フィルムは、平坦に形成された最外層と、最内層に形成され、前記フィルム貼付工程で前記観察面に自己吸着する自己吸着層と、を備え、前記自己吸着層の厚さは、前記観察面の表面粗さにおける最大高さよりも厚く形成されていることを特徴としている。

【0012】

本発明によれば、フィルムの自己吸着層を観察面の表面粗さにおける最大高さよりも厚く形成することで、被検体の観察面に存在する微細な凹凸に自己吸着層が食い込み、観察面に自己吸着して、フィルムが観察面に密着できる。また、フィルムの最外層は平坦に形成されているので、被検体の観察面にフィルムを貼り付けることで、擬似的に被検体の観察面を平坦にできる。したがって、被検体に照射された光が観察面およびフィルムを透過して出射する際に、光が観察面で散乱するのを抑制できる。このように、フィルムを観察面に貼り付けるだけで、被検体の観察面の微細な凹凸による光の散乱を簡単に抑制し、被検体の内部を観察できる。

また、フィルムは自己吸着層を有しているので、粘着剤や接着剤等を用いることなく観察面にフィルムを自己吸着させることができる。これにより、内部観察工程の終了後に被検体からフィルムを剥離した際、観察面に粘着剤や接着剤等が残存することがなく、粘着剤や接着剤等の除去処理工程も発生しない。したがって、内部観察工程の終了後に速やかに次工程に移行できるので、製造効率を向上できる。

【0013】

また、前記フィルムの屈折率は、前記被検体の屈折率と略同一であることを特徴としている。

【0014】

本発明によれば、フィルムの屈折率および被検体の屈折率を略同一とすることで、被検体に照射された光は、被検体を透過した後、フィルムにより反射や大きく屈折されることなく、フィルムを透過して被検体の内部から外部に出射できる。したがって、被検体の内部を良好に観察できる。

【0015】

また、前記フィルム貼付工程では、前記観察面に界面活性剤を塗布した後、前記フィルムを貼り付けることを特徴としている。

【0016】

本発明によれば、界面活性剤により被検体の観察面と自己吸着層との密着性を高めることができるので、観察面と自己吸着層との密着界面における気泡の残留を抑制することができる。したがって、光が観察面で散乱するのを抑制しつつ、気泡により被検体の内部の視認性が悪化するのを防止できる。

【発明の効果】

【0017】

本発明によれば、フィルムの自己吸着層を観察面の表面粗さにおける最大高さよりも厚く形成することで、被検体の観察面に存在する微細な凹凸に自己吸着層が食い込み、観察面に自己吸着して、フィルムが観察面に密着できる。また、フィルムの最外層は平坦に形成されているので、被検体の観察面にフィルムを貼り付けることで、擬似的に被検体の観察面を平坦にできる。したがって、被検体に照射された光が観察面およびフィルムを透過して出射する際に、光が観察面で散乱するのを抑制できる。このように、フィルムを観察面に貼り付けるだけで、被検体の観察面の微細な凹凸による光の散乱を簡単に抑制し、被検体の内部を観察できる。

また、フィルムは自己吸着層を有しているので、粘着剤や接着剤等を用いることなく観察面にフィルムを自己吸着させることができる。これにより、内部観察工程の終了後に被検体からフィルムを剥離した際、観察面に粘着剤や接着剤等が残存することがなく、粘着剤や接着剤等の除去処理工程も発生しない。したがって、内部観察工程の終了後に速やかに次工程に移行できるので、製造効率を向上できる。

【図面の簡単な説明】

【0018】

【図1】圧電振動片の平面図である。

【図2】図1のA−A線に沿った断面図である。

【図3】圧電振動片の製造工程のフローチャートである。

【図4】ランバード原石の斜視図である。

【図5】ランバード原石の長手方向に垂直な断面図である。

【図6】内部状態検査装置の概略構成図である。

【図7】界面活性剤塗布工程およびフィルム貼付工程の説明図である。

【図8】フィルムを貼付したときの自己吸着層の説明図である。

【図9】内部観察工程の説明図である。

【図10】内部状態検査工程以降の圧電振動片の製造工程の説明図である。

【発明を実施するための形態】

【0019】

以下、図面に基づいて本実施形態の内部状態観察方法について説明する。以下では、圧電振動片について説明をした後、本実施形態の内部状態観察方法および内部状態観察方法を備えた圧電振動片の製造方法について説明をする。

【0020】

(圧電振動片)

図1は、圧電振動片4の平面図である。

図2は、図1のA−A線に沿った断面図である。

図1に示すように、圧電振動片4は、水晶やタンタル酸リチウム、ニオブ酸リチウム等の圧電材料から形成された音叉型の振動片であり、所定の電圧が印加されたときに振動するものである。圧電振動片4は、平行に配置された一対の振動腕部10,11と、前記一対の振動腕部10,11の基端側を一体的に固定する基部12と、一対の振動腕部10,11の両主面上に形成された溝部18とを備えている。この溝部18は、振動腕部10,11の長手方向に沿って振動腕部10,11の基端側から略中間付近まで形成されている。

【0021】

励振電極13,14および引き出し電極19,20は、後述するマウント電極16,17の下地層と同じ材料のクロムにより単層膜が形成されている。これにより、マウント電極16,17の下地層を成膜するのと同時に、励振電極13,14および引き出し電極19,20を成膜できる。

【0022】

図2に示すように、励振電極13,14は、一対の振動腕部10,11を互いに接近又は離間する方向に所定の共振周波数で振動させる電極である。第1の励振電極13および第2の励振電極14は、一対の振動腕部10,11の外表面に、それぞれ電気的に切り離された状態でパターニングされて形成されている。

【0023】

図1に示すように、マウント電極16,17は、クロムと金との積層膜であり、水晶と密着性の良いクロム膜を下地層として成膜した後に、表面に金の薄膜を仕上げ層として成膜することにより形成される。

【0024】

一対の振動腕部10,11の先端には、自身の振動状態を所定の周波数の範囲内で振動するように調整(周波数調整)を行うための重り金属膜21が被膜されている。この重り金属膜21は、周波数を粗く調整する際に使用される粗調膜21aと、微小に調整する際に使用される微調膜21bとに分かれている。これら粗調膜21aおよび微調膜21bを利用して周波数調整を行うことで、一対の振動腕部10,11の周波数をデバイスの公称周波数の範囲内に収めることができる。

【0025】

(圧電振動片の製造方法)

図3は、圧電振動片4の製造工程のフローチャートである。

図3に示すように、本実施形態の圧電振動片4の製造工程は、ランバード原石を準備(S110)した後、内部状態検査工程S120(内部状態観察方法)と、ウエハ化工程S130と、外形形成工程S140と、電極等形成工程S150と、小片化工程S160と、を備えている。以下に、各工程について説明をする。

【0026】

(ランバード原石の準備)

図4は、水晶のランバード原石51の斜視図である。

圧電振動片4の製造工程では、まず、水晶のランバード原石51を準備する(S110)。

図4に示すように、ランバード原石51は、人工水晶原石を略四角柱状に切り出した後、表面を粗研磨加工したものである。ランバード原石51の長手方向(図1における上下方向)に沿った外表面52a〜52dで形成される4個の角部は、長手方向全体にわたって切り欠かれており、オリエンテーションフラット53(53a〜53d)が形成されている。

【0027】

図5は、ランバード原石51の長手方向に垂直な断面図である。

図5に示すように、ランバード原石51の外表面52には、粗研磨加工により微細な凹凸54が形成されている。微細な凹凸54は、日本工業規格(JIS)B0601に規定された表面粗さにおける最大高さRz(以下、単に「最大高さRz」ということがある。)が、例えば30μmに形成されている。このため、ランバード原石51の外部から内部に入射する入射光L1およびランバード原石51の内部から外部に出射する出射光L2は、凹凸54により乱反射し、ランバード原石51の外表面52で散乱する。すなわち、ランバード原石51の外表面52は、光を良好に透過させることができないため、このままではランバード原石51の内部状態が観察できないようになっている。

【0028】

(内部状態検査工程)

次に、被検体となるランバード原石51の内部を確認および検査する内部状態検査工程S120を行う。図3に示すように、内部状態検査工程S120は、界面活性剤塗布工程S121と、フィルム貼付工程S123と、内部観察工程S125と、判定工程S127と、フィルム剥離工程S129とを備えている。以下では、まず内部状態検査工程S120で使用される内部状態検査装置70(以下、「検査装置70」という。)について説明した後、内部状態検査工程S120の各工程について説明をする。

【0029】

(検査装置)

図6は、検査装置70の概略構成図である。

図6に示すように、検査装置70は、主に光照射手段71と、ランバード原石51を挟んで光照射手段71の反対側に配置される内部状態観察手段74と、ランバード原石51を支持する不図示の支持手段とにより構成されている。

【0030】

光照射手段71は、例えば白熱電球やLED(Light Emitting Diode)等の可視光を発生する光源71aを備えている。光照射手段71は、ランバード原石51の複数の外表面52a〜52fのうち、光源71aに面する被照射面56(図6における外表面52b)に入射光L1を照射している。なお、後述する内部観察工程S125では、ランバード原石51の被照射面56である外表面52bに入射光L1を照射しつつ、検査者75の手によりランバード原石51を動かして、被照射面56に対する入射光L1の入射角度を変化させている。

【0031】

内部状態観察手段74は、ランバード原石51内の異物66や欠陥68(いずれも図9参照)を確認する手段であり、例えば内部状態検査工程S120を行う検査者75の目視により行われる。また、内部状態観察手段74として、例えばCCDカメラ等を用いてもよい。

内部状態観察手段74は、ランバード原石51を挟んで光照射手段71とは反対側において、被照射面56と対向する観察面57(図6における外表面52d)からランバード原石51の内部を確認可能な位置に配置される。なお、後述する内部観察工程S125では、ランバード原石51に入射光L1を照射しつつ、検査者75の手によりランバード原石51を動かして、被照射面56と対向するランバード原石51の観察面57からランバード原石51の内部を確認している。本実施形態では、ランバード原石51の外表面52a〜52fのうち、被照射面56である外表面52bと対向する外表面52dが観察面57となっている。

【0032】

ランバード原石51を支持する支持手段は、例えば内部状態検査工程S120を行う検査者75の手である。後述する内部観察工程S125では、ランバード原石51に光源71aからの光を照射しつつ、支持手段である検査者75の手によりランバード原石51を動かして、ランバード原石51の被照射面56に対する入射光L1の入射角度を変化させている。

【0033】

(界面活性剤塗布工程)

図7は、界面活性剤塗布工程S121およびフィルム貼付工程S123の説明図である。

内部状態検査工程S120では、まず、ランバード原石51の外表面52(図6参照)のうち、後述するフィルム60が貼付される観察面57に界面活性剤64を塗布する界面活性剤塗布工程S121を行う。

界面活性剤64は、例えばアニオン界面活性剤が採用され、不図示の噴霧器等により観察面57に塗布される。本実施形態では、ランバード原石51の外表面52a〜52f(図6参照)のうち、外表面52dが観察面57となっているため、ランバード原石51の外表面52dに界面活性剤64を塗布している。

図7に示すように、ランバード原石51の観察面57に塗布された界面活性剤64は、観察面57の凹凸54に密着することで、観察面57の凹凸54と界面活性剤64との間から気泡を排除している。

【0034】

なお、本実施形態では、後述のフィルム貼付工程S123において、観察面57に加えて、被照射面56(図6参照)にもフィルム60を貼り付けている。被照射面56にもフィルム60を貼り付けることで、被照射面56の凹凸54による入射光L1の散乱が抑制される。これにより、入射光L1は、良好に被照射面56を透過してランバード原石51の内部に入射できる。

したがって、界面活性剤塗布工程S121では、観察面57である外表面52dに加え、被照射面56である外表面52b(図6参照)にも界面活性剤64を塗布している。ランバード原石51の観察面57および被照射面56に界面活性剤64を塗布した時点で、界面活性剤塗布工程S121が終了する。

【0035】

(フィルム貼付工程)

続いて、内部状態検査工程S120では、ランバード原石51の観察面57および被照射面56(図6参照)に、界面活性剤64を介してフィルム60を貼付するフィルム貼付工程S123を行う。

フィルム60は、例えば光透過性を有する高分子フィルムであり、平坦に形成された最外層61と、最外層61の一方側(図7における下側)の主面61bに形成された自己吸着層62とを備えている。自己吸着層62は、フィルム60の最内層に形成される。

【0036】

最外層61は、例えばPC(Poly Carbonate)やPET(Poly Ethylene Terephthalate)等の透過性を有する樹脂により形成されている。最外層61の両主面61a,61bは、日本工業規格(JIS)B0601に規定された表面粗さにおける最大高さが例えば数μm程度に形成されており、滑らかに形成されている。

【0037】

自己吸着層62は、例えばシリコーン樹脂等の自己吸着性を有する樹脂により形成されている。ここで、自己吸着性とは、粘着剤や接着剤等を用いることなく、素材自体が被吸着体に密着して吸着する性質のことをいう。

自己吸着層62の厚さtは、観察面57の表面粗さにおける最大高さよりも厚く形成されている。自己吸着層62における最外層61とは反対側の面は、自己吸着面62aとなっており、観察面57にフィルム60を貼付したときに、観察面57に自己吸着する。

【0038】

図8は、フィルム60を貼付したときの自己吸着層62の説明図である。

観察面57にフィルム60の自己吸着層62を接触させると、自己吸着層62は、界面活性剤64を介して観察面57に自己吸着する。このとき、界面活性剤64は、観察面57の凹凸54に密着しつつ、さらに自己吸着層62の自己吸着面62aに密着する。これにより、自己吸着面62aと界面活性剤64との間から気泡を排除している。

このように、界面活性剤64によりランバード原石51の観察面57と自己吸着層62との密着性を高めることができるので、観察面57と自己吸着層62との密着界面における気泡の残留を抑制することができる。

なお、ランバード原石51の被照射面56(図6参照)にも、上記同様にフィルム60が貼付される。

【0039】

ここで、自己吸着層62の厚さtは、観察面57の最大高さRz=30μmよりも厚く形成されている(図7参照)。したがって、図8に示すように、自己吸着層62の自己吸着面62aは、凹凸54に沿って変形して密着できるので、自己吸着層62が観察面57の凹凸54に食い込んで自己吸着できる。

【0040】

また、フィルム60の屈折率は、ランバード原石51の屈折率と略同一であることが望ましい。これにより、ランバード原石51に照射された光は、ランバード原石51を透過した後、フィルム60により反射や大きく屈折されることなく、フィルム60を透過してランバード原石51の内部から外部に出射する。したがって、検査者75は、観察面57からランバード原石51の内部を良好に観察できる。

ランバード原石51の観察面57および被照射面56にフィルム60を貼付した時点で、フィルム貼付工程S123が終了する。

【0041】

(内部観察工程)

続いて、内部状態検査工程S120では、ランバード原石51の観察面57からフィルム60を介してランバード原石51の内部を観察する内部観察工程S125を行う。

図6に示すように、内部観察工程S125では、ランバード原石51の被照射面56(図6では外表面52b)に光源71aからの光を照射しつつ、被照射面56と対向する観察面57(図6では外表面52d)から、検査者75がランバード原石51の内部を目視により観察する。

内部観察工程S125では、検査者75の手によりランバード原石51を動かして、ランバード原石51の被照射面56に対する入射光L1の入射角度を変化させつつ、ランバード原石51に光源71aからの光を照射している。

【0042】

図9は、内部観察工程S125の説明図である。なお、図9では、図面を分かり易くするために、界面活性剤64の図示を省略している。

ランバード原石51の内部の観察は、具体的には以下のように行われる。

図9に示すように、光源71a(図6参照)から照射された入射光L1は、被照射面56(本実施形態では外表面52b)からランバード原石51の内部に入射する。前述のとおりランバード原石51の被照射面56にもフィルム60が貼付されている。ここで、フィルム60の屈折率αは、空気の屈折率と比較してランバード原石51の屈折率βに近くなるように設定されている。したがって、被照射面56にフィルム60を貼付することにより、ランバード原石51とフィルム60との界面において、被照射面56の凹凸54による入射光L1の散乱が抑制され、良好に被照射面56を透過してランバード原石51の内部に入射できる。

【0043】

その後、入射光L1は、ランバード原石51の内部を透過し、被照射面56と対向する観察面57(本実施形態では外表面52d)からフィルム60を介して、出射光L2としてランバード原石51の外部に出射する。ここで、フィルム60の屈折率αは、空気の屈折率と比較してランバード原石51の屈折率βに近くなるように設定されている。したがって、観察面57にフィルム60を貼付することにより、ランバード原石51とフィルム60との界面において、観察面57の凹凸54による光の散乱が抑制され、良好に観察面57を透過してランバード原石51の外部に出射できる。

【0044】

ここで、ランバード原石51の内部に異物66や欠陥68が存在すると、入射光L1は、ランバード原石51の内部における良好な透過が妨げられる。

具体的には、ランバード原石51の内部に異物66が存在すると、入射光L1の透過が遮断される。これにより、検査者75(図6参照)が観察面57からランバード原石51の内部を目視により観察したとき、異物66の投影面上の領域Sにおいて、陰影として異物66が確認される。したがって、検査者75は、観察面57からランバード原石51の内部を観察することで、異物66の有無を確認できる。

【0045】

また、ランバード原石51の内部に欠陥68が存在すると、入射光L1のうち欠陥68内に入射した光L3は、欠陥68内で乱反射する。これにより、検査者75が観察面57からランバード原石51の内部を目視により観察したとき、観察面57における欠陥68の投影面上にある領域Vにおいて、入射光L1の輝度が異なることで欠陥68が確認される。特に、ランバード原石51を動かして入射光L1の入射角度を変化させつつ観察面57を観察することにより、欠陥68内の光L3の反射角度が変化して光L3が強調され、確実に欠陥68が確認される。したがって、検査者75は、観察面57からランバード原石51の内部を観察することで、欠陥68の有無を確認できる。

ランバード原石51の観察面57からランバード原石51の内部を観察し、異物66および欠陥68の存在を確認した時点で、内部観察工程S125が終了する。

【0046】

(判定工程)

続いて、異物66および欠陥68の存在を確認した結果に基づき、次工程に進むか否かの判定を行う判定工程S127を行う。ランバード原石51の内部に異物66および欠陥68の存在が確認された場合(S127で判定がYESの場合)には、次工程に進むことなく圧電振動片4の製造工程を終了する(図3参照)。

また、ランバード原石51の内部に異物66および欠陥68の存在が確認されなかった場合(S127で判定がNOの場合)には、次工程のフィルム剥離工程S129に進む。

【0047】

(フィルム剥離工程)

続いて、内部状態検査工程S120では、ランバード原石51の観察面57および被照射面56からフィルム60を剥離するフィルム剥離工程S129を行う。フィルム60は、粘着剤や接着剤等を用いることなく観察面57および被照射面56に自己吸着しているので、フィルム剥離工程S129でランバード原石51からフィルム60を剥離しても、観察面57に粘着剤や接着剤等が残存することがない。

フィルム剥離工程S129が終了した時点で、内部状態検査工程S120の全ての工程が終了する。

【0048】

(ウエハ化工程)

図10は、内部状態検査工程以降の圧電振動片4(図1参照)の製造工程の説明図である。

次に、ランバード原石51から複数の薄板状のウエハWを切り出すウエハ化工程S130を行う。ウエハ化工程S130では、ランバード原石51(図4参照)の長手方向に対して所定の角度でスライスし、ランバード原石51からウエハWを切り出す。続いて、ウエハWをラッピングして粗加工した後、ポリッシングを行い、所定の厚みに高精度に仕上げる。以上で、ウエハ化工程S130が終了する。

【0049】

(外形形成工程)

次に、図10に示すように、ウエハWに複数の圧電振動片4(図1参照)の外形形状を有する圧電板4aを形成する外形形成工程S140を行う。圧電板4aは、フォトリソグラフィ技術によってウエハWをパターニングし、エッチングすることで形成される。この時点において、複数の圧電板4aは、連結部4bを介してウエハWに連結された状態となっている。以上で、外形形成工程S140が終了する。

【0050】

(電極等形成工程)

次に、圧電板4aの外表面に電極等を形成する電極等形成工程S150を行う。電極等形成工程S150では、まず、金属膜の成膜およびパターニングを行って、励振電極15、引き出し電極19,20、マウント電極16,17および重り金属膜21(いずれも図1参照)を形成する。次に、圧電板4aの共振周波数の粗調を行う。重り金属膜21の粗調膜21aにレーザ光を照射して一部を蒸発させ、振動腕部10,11の重量を変化させることで行う。以上で、電極等形成工程S150が終了する。

【0051】

(小片化工程)

最後にウエハWと圧電板4aとを連結していた連結部4bを切断して、複数の圧電振動片4(図1参照)をウエハWから切り離して小片化する小片化工程S160を行う。これにより、1枚のウエハWから、音叉型の圧電振動片4を一度に複数製造することができる。この時点で、圧電振動片4の製造工程が終了し、圧電振動片4を複数得ることができる。このように、内部状態検査工程S120により検査されたランバード原石51から圧電振動片4を形成することで、圧電振動片4の歩留まりの低下および製造効率の低下を防止できる。したがって、圧電振動片4のコスト上昇を防止できる。

【0052】

(効果)

本実施形態によれば、フィルム60の自己吸着層62を観察面57の表面粗さにおける最大高さRzよりも厚く形成することで、ランバード原石51の観察面57に存在する微細な凹凸54に自己吸着層62が食い込み、観察面57に自己吸着して、フィルム60が観察面57に密着できる。また、フィルム60の最外層61は平坦に形成されているので、ランバード原石51の観察面57にフィルム60を貼り付けることで、擬似的にランバード原石51の観察面57を平坦にできる。したがって、ランバード原石51に照射された光が観察面57およびフィルム60を透過して出射する際に、光が観察面57で散乱するのを抑制できる。このように、フィルム60を観察面57に貼り付けるだけで、ランバード原石51の観察面57の微細な凹凸54による光の散乱を簡単に抑制し、ランバード原石51の内部を観察できる。

また、フィルム60は自己吸着層62を有しているので、粘着剤や接着剤等を用いることなく観察面57にフィルム60を自己吸着させることができる。これにより、内部観察工程S125の終了後にランバード原石51からフィルム60を剥離した際、観察面57に粘着剤や接着剤等が残存することがなく、粘着剤や接着剤等の除去処理工程も発生しない。したがって、内部観察工程S125の終了後に速やかに次工程に移行できるので、製造効率を向上できる。

【0053】

なお、この発明の技術範囲は上記実施の形態に限られるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0054】

本実施形態では、内部状態観察方法で観察されたランバード原石51を用いて音叉型の圧電振動片4を製造していた。しかし、ランバード原石51から製造される圧電振動片4は音叉型に限られず、例えば、ATカット型の圧電振動片(厚み滑り振動片)であってもよい。

【0055】

本実施形態の内部状態観察方法では、ランバード原石51を被検体として観察していたが、ランバード原石51以外の光透過性を有する物体を被検体として観察してもよい。

【0056】

本実施形態の内部状態検査工程S120は、界面活性剤塗布工程S121を備えており、観察面57および被照射面56とフィルム60の自己吸着層62との間に界面活性剤64を塗布していた。しかし、内部状態検査工程S120は、界面活性剤塗布工程S121を備えなくてもよい。ただし、観察面57および被照射面56とフィルム60の自己吸着層62との密着界面における気泡の残留を確実に抑制できる点で、本実施形態に優位性がある。

【0057】

本実施形態では、内部観察工程S125において、検査者75の手によりランバード原石51を動かして、被照射面56へ入射光L1の入射角度を変化させつつ、ランバード原石51の被照射面56に入射光L1を照射していた。しかし、例えば、ランバード原石51を固定治具等の支持手段で固定しておき、光源71aを移動させて被照射面56へ入射光L1の入射角度を変化させつつ、ランバード原石51の被照射面56に入射光L1を照射してもよい。

【0058】

本実施形態では、観察面57に加えて被照射面56にもフィルム60を貼り付けていた。しかし、少なくとも観察面57にフィルム60が貼り付けられていればよい。ただし、被照射面56にもフィルム60を貼り付けることにより、被照射面56の凹凸54による入射光L1の散乱が抑制され、良好に被照射面56を透過してランバード原石51の内部に入射できる点で、本実施形態に優位性がある。

【0059】

本実施形態では、観察面57であるランバード原石51の外表面52dおよび被照射面56であるランバード原石51の外表面52bにフィルム60を貼り付け、ランバード原石51の外表面52dからのみランバード原石51の内部を観察していた。しかし、ランバード原石51の全ての外表面52a〜52fにフィルム60を貼り付け、全ての外表面52a〜52fからランバード原石51の内部を観察してもよい。なお、この場合、全ての外表面52a〜52fが観察面57となり、観察面57と対向する全ての外表面52a〜52fが被照射面56となる。

【符号の説明】

【0060】

51・・・ランバード原石(被検体) 57・・・観察面 60・・・フィルム 61・・・最外層 62・・・自己吸着層 64・・・界面活性剤 71a・・・光源 S120・・・内部状態検査工程(内部状態観察方法) S123・・・フィルム貼付工程 S125・・・内部観察工程 Rz・・・最大高さ

【特許請求の範囲】

【請求項1】

光源から照射される光を用いて、光透過性を有する被検体の内部を観察する内部状態観察方法であって、

前記被検体の表面のうち、少なくとも前記被検体の観察面に、光透過性を有するフィルムを貼り付けるフィルム貼付工程と、

前記被検体の表面に前記光源から光を照射しつつ、前記観察面から前記フィルムを介して前記被検体の内部を観察する内部観察工程と、

を備え、

前記フィルムは、

平坦に形成された最外層と、

最内層に形成され、前記フィルム貼付工程で前記観察面に自己吸着する自己吸着層と 、

を備え、

前記自己吸着層の厚さは、前記観察面の表面粗さにおける最大高さよりも厚く形成されていることを特徴とする内部状態観察方法。

【請求項2】

請求項1に記載の内部状態観察方法であって、

前記フィルムの屈折率は、前記被検体の屈折率と略同一であることを特徴とする内部状態観察方法。

【請求項3】

請求項1または2に記載の内部状態観察方法であって、

前記フィルム貼付工程では、前記観察面に界面活性剤を塗布した後、前記フィルムを貼り付けることを特徴とする内部状態観察方法。

【請求項1】

光源から照射される光を用いて、光透過性を有する被検体の内部を観察する内部状態観察方法であって、

前記被検体の表面のうち、少なくとも前記被検体の観察面に、光透過性を有するフィルムを貼り付けるフィルム貼付工程と、

前記被検体の表面に前記光源から光を照射しつつ、前記観察面から前記フィルムを介して前記被検体の内部を観察する内部観察工程と、

を備え、

前記フィルムは、

平坦に形成された最外層と、

最内層に形成され、前記フィルム貼付工程で前記観察面に自己吸着する自己吸着層と 、

を備え、

前記自己吸着層の厚さは、前記観察面の表面粗さにおける最大高さよりも厚く形成されていることを特徴とする内部状態観察方法。

【請求項2】

請求項1に記載の内部状態観察方法であって、

前記フィルムの屈折率は、前記被検体の屈折率と略同一であることを特徴とする内部状態観察方法。

【請求項3】

請求項1または2に記載の内部状態観察方法であって、

前記フィルム貼付工程では、前記観察面に界面活性剤を塗布した後、前記フィルムを貼り付けることを特徴とする内部状態観察方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−72789(P2013−72789A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−213015(P2011−213015)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]