内部電極ペースト、内部電極印刷体の製造方法および電子部品の製造方法

【課題】内部電極印刷体とグリーンシートとの接着性を向上させることのできる内部電極ペーストを得ること。

【解決手段】 導電性粉末と、バインダと、溶剤(A)と、溶剤(B)と、溶剤(C)と、を含み、前記溶剤(A)と、前記溶剤(B)と、前記溶剤(C)との重量比を溶剤(A):溶剤(B):溶剤(C)=x:y:zと表わしたとき、前記関係式におけるxは20≦x≦50であり、前記関係式におけるyは10≦y≦50であり、前記関係式におけるzは20≦z≦70であり、ガムロジン、ロジン誘導体、テルペンフェノールおよび脂環族石油樹脂からなる群から選択される少なくとも1種の粘着付与剤の含有量が前記導電性粉末100重量%に対して0重量%以上6重量%以下である内部電極ペーストである。

【解決手段】 導電性粉末と、バインダと、溶剤(A)と、溶剤(B)と、溶剤(C)と、を含み、前記溶剤(A)と、前記溶剤(B)と、前記溶剤(C)との重量比を溶剤(A):溶剤(B):溶剤(C)=x:y:zと表わしたとき、前記関係式におけるxは20≦x≦50であり、前記関係式におけるyは10≦y≦50であり、前記関係式におけるzは20≦z≦70であり、ガムロジン、ロジン誘導体、テルペンフェノールおよび脂環族石油樹脂からなる群から選択される少なくとも1種の粘着付与剤の含有量が前記導電性粉末100重量%に対して0重量%以上6重量%以下である内部電極ペーストである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品の内部電極を形成するために用いる内部電極ペーストに関する。また、本発明は該内部電極ペーストを用いた内部電極印刷体の製造方法に関する。さらに、本発明は該内部電極ペーストを用いた電子部品に関する。

【背景技術】

【0002】

積層セラミックコンデンサはグリーンシートに内部電極ペーストをパターン印刷して、グリーンシート上に内部電極印刷体を形成し、グリーンシートと内部電極印刷体からなる積層ユニットを数十枚から数百枚オフセットをかけながら積み重ねた後、プレス・切断工程を経ることで製造される。なお、前記グリーンシートは焼成後に誘電体層となり、前記内部電極印刷体は焼成後に内部電極層となる。

【0003】

近年、積層セラミックコンデンサの小型化・大容量化の要請から、構成する誘電体層・内部電極層の更なる薄層化が求められている。

【0004】

しかしながら、シートを薄層化するにつれ、グリーンシートと内部電極印刷体との密着性が低下し、積層時の接着不足からめくれや積層ズレが多発するといった問題が生じている。

【0005】

そこで、この問題を解消するために、特許文献1では可塑効果のある有機分が添加された内部電極ペーストが使用されている。

【0006】

しかしながら、内部電極ペースト中に可塑剤を含むことから、常温での内部電極印刷体の弾性率の低下が顕著となる。このため、内部電極印刷体の印刷工程における巻き取り時に、ベースフィルム裏面に内部電極印刷体が背面転写するという問題が報告されている。

【0007】

また、内部電極ペースト中に可塑剤を含むことから、脱脂工程における発生ガス量が増大することで、素子本体のクラック発生も問題となる。

【0008】

さらに、内部電極ペースト中に可塑剤を含むことから、内部電極印刷体が軟化し、内部電極印刷体の変形がより顕著となり、設計どおりの内部電極の形状が得られないという問題も生じる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−319572号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

このような実状に鑑みて、本発明の目的は、内部電極印刷体とグリーンシートとの接着性を向上させることのできる内部電極ペーストを得ることである。また、本発明は、該内部電極ペーストを用いた内部電極印刷体の製造方法に関し、さらに、本発明は、該内部電極ペーストを用いた電子部品の製造方法をも提供する。

【課題を解決するための手段】

【0011】

本発明者等は、内部電極ペーストに含まれる溶剤を所定の種類が所定の割合で配合された混合溶剤とすることで、内部電極印刷体とグリーンシートとの接着性を向上できることを見出し、本発明を完成させるに至った。

【0012】

すなわち、上記課題を解決する本発明は、

導電性粉末と、

バインダと、

ターピネオール、ジヒドロターピネオール、ターピニルアセテートおよびジヒドロターピニルアセテートからなる群からなる群から選択される少なくとも1種の溶剤(A)と、

常圧における沸点が170℃以上320℃未満の脂肪族炭化水素の溶剤(B)と、

ミネラルスピリット、ナフサおよびケロシンからなる群から選択される少なくとも1種の溶剤(C)と、

を含み、

前記溶剤(A)と、前記溶剤(B)と、前記溶剤(C)との重量比を溶剤(A):溶剤(B):溶剤(C)=x:y:zと表わしたとき、

前記関係式におけるxは20≦x≦50であり、

前記関係式におけるyは10≦y≦50であり、

前記関係式におけるzは20≦z≦70であり、

ガムロジン、ロジン誘導体、テルペンフェノールおよび脂環族石油樹脂からなる群から選択される少なくとも1種の粘着付与剤の含有量が前記導電性粉末100重量%に対して0重量%以上6重量%以下である内部電極ペーストである。

【0013】

本発明の内部電極ペーストによれば、内部電極印刷体とグリーンシートとの接着性を向上させることができる。

【0014】

本発明の内部電極ペーストは、好ましくは、前記溶剤(B)がデカン、ウンデカン、ドデカン、トリデカン、テトラデカン、ペンタデカン、ヘキサデカン、デプタデカンおよびオクタデカンからなる群から選択される少なくとも1種である。

【0015】

また、本発明は、

内部電極印刷体の製造方法であって、

前記内部電極ペーストを被印刷体の上に塗工し、乾燥する工程を含み、

前記内部電極印刷体の空隙率は27.0%以上である内部電極印刷体の製造方法である。

【0016】

さらに、本発明は、

セラミック粉末とバインダとを含むグリーンシートと、所定パターンの内部電極印刷体と、を交互に複数重ねて、積層体を得る工程を有する電子部品の製造方法であって、

前記内部電極印刷体は前記の方法により得ることを特徴とする電子部品の製造方法である。

【図面の簡単な説明】

【0017】

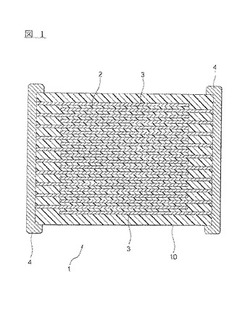

【図1】図1は本発明の一実施形態に係る積層セラミックコンデンサの断面図である。

【図2】図2(a)および(b)は図1に示す積層セラミックコンデンサの製造工程の一部を示す要部断面図である。

【図3】図3(a−1)〜(c−4)は図1に示す積層セラミックコンデンサの製造工程における内部電極ペーストを乾燥して内部電極印刷体を得る工程を示す模式図である。

【図4】図4(a)〜(c)は本発明の実施例におけるシートアタック率の測定方法を示す概略図である。

【図5】図5(a)〜(d)は、図4(a)〜(c)に示すシートアタック率の測定方法の続きを示す概略図である。

【図6】図6(a)および(b)は、図5(a)〜(d)に示すシートアタック率の測定方法の続きを示すSEM写真である。

【図7】図7(a)は、本発明の実施例に関するシートアタック観察用SEM写真であり、図7(b)は、本発明の比較例に関するシートアタック観察用SEM写真である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を参照し詳細に説明する。

【0019】

本発明の内部電極ペーストを用いて製造される電子部品は、特に限定されないが、積層セラミックコンデンサ、積層セラミックインダクタ、積層セラミックLC部品、多層セラミック基板等が例示される。

【0020】

本発明を、図面に示す実施形態に基づき説明する。 図1は本発明の一実施形態に係る積層セラミックコンデンサの断面図、図2(A)および(B)は図1に示す積層セラミックコンデンサの製造工程の一部を示す要部断面図である。

【0021】

本実施形態では、電子部品として、積層セラミックコンデンサを例示して説明する。

【0022】

積層セラミックコンデンサ

図1に示すように、本発明の一実施形態に係る積層セラミックコンデンサ1は、誘電体層2と内部電極層3とが交互に積層された構成のコンデンサ素子本体10を有する。このコンデンサ素子本体10の両側端部には、コンデンサ素子本体10の内部で交互に配置された内部電極層3と各々導通する一対の外部電極4,4が形成してある。内部電極層3は、各側端面がコンデンサ素子本体10の対向する2端部の表面に交互に露出するように積層してある。一対の外部電極4,4は、コンデンサ素子本体10の両端部に形成され、交互に配置された内部電極層3の露出端面に接続されて、コンデンサ回路を構成する。

【0023】

コンデンサ素子本体10の外形や寸法には特に制限はなく、用途に応じて適宜設定することができ、通常、外形はほぼ直方体形状とし、寸法は通常、縦(0.4〜5.6mm)×横(0.2〜5.0mm)×高さ(0.2〜1.9mm)程度とすることができる。

【0024】

誘電体層2は、後述する図2(A)および(B)に示すグリーンシート22が焼成されて形成され、その材質は、特に限定されず、たとえばチタン酸カルシウム、チタン酸ストロンチウムおよび/またはチタン酸バリウムなどの誘電体材料で構成される。

誘電体層2の厚みは、本実施形態では、好ましくは1μm以下に薄層化されている。

【0025】

内部電極層3は、後述する図2(B)に示す所定パターンの内部電極パターン層23を焼成して形成される。内部電極層3の厚みは、本実施形態では、好ましくは1μm以下に薄層化されている。

【0026】

外部電極4の材質は、通常、銅や銅合金、ニッケルやニッケル合金などが用いられるが、銀や銀とパラジウムの合金なども使用することができる。外部電極4の厚みも特に限定されないが、通常10〜50μm程度である。

【0027】

内部電極ペースト

内部電極層3は、内部電極ペーストから形成される。内部電極ペーストは、導電性粉末と、バインダと、溶剤(A)と、溶剤(B)と、溶剤(C)とを含む。

【0028】

<導電性粉末>

内部電極ペーストに含まれる導電体粉末(D)としては、特に限定されないが、Cu、Niおよびこれらの合金から選ばれる少なくとも1種で構成してあることが好ましく、より好ましくはNiまたはNi合金、さらにはこれらの混合物で構成される。

【0029】

NiまたはNi合金としては、Mn、Cr、CoおよびAlから選択される少なくとも1種の元素とNiとの合金が好ましく、合金中のNi含有量は95重量%以上であることが好ましい。なお、NiまたはNi合金中には、P、Fe、Mgなどの各種微量成分が0.1重量%程度以下含まれていてもよい。

【0030】

このような導電体粉末は、球状、リン片状等、その形状に特に制限はなく、また、これらの形状のものが混合したものであってもよい。また、導電体粉末の比表面積換算粒子径は、好ましくは0.5μm以下、さらに好ましくは0.05〜0.2μmの範囲にある。これにより、確実に薄層化を実現することができる。

【0031】

<バインダ>

内部電極ペーストのバインダは、セルロース樹脂、アクリル樹脂及びブチラール樹脂からなる群から選択される。セルロース樹脂、アクリル樹脂及びブチラール樹脂としては、電子部品の製造に用いられる誘電体ペーストや導電性ペーストに用いられる各種の樹脂が特に制限されることなく用いられる。

【0032】

内部電極ペーストのバインダとしては、電子部品製造の際に用いられる誘電体ペーストに含まれるバインダと非相溶性の樹脂が好ましく用いられる。誘電体ペーストに含まれるバインダとしては、アクリル樹脂やブチラール樹脂が汎用されている。したがって、誘電体ペーストのバインダがアクリル樹脂の場合、内部電極ペーストのバインダとしては、セルロース樹脂あるいはブチラール樹脂が好ましく用いられる。また、誘電体ペーストのバインダがブチラール樹脂の場合、内部電極ペーストのバインダとしては、セルロース樹脂あるいはアクリル樹脂が好ましく用いられる。

【0033】

さらに、内部電極ペーストのバインダとしては、上記に加え、本発明の目的を損なわない範囲で、ポリビニルアセタール、ポリビニルアルコール、ポリオレフィン、ポリウレタン、ポリスチレン等が配合されていてもよい。

【0034】

また、本実施形態における内部電極ペーストのバインダの含有量は、特に限定されないが、前記導電性粉末100重量%に対して好ましくは、2〜10重量%であり、より好ましくは4〜8重量%である。

【0035】

<溶剤>

本発明の実施形態の溶剤(A)は、ターピネオール、ジヒドロターピネオール、ターピニルアセテートおよびジヒドロターピニルアセテートからなる群からなる群から選択される少なくとも1種の溶剤である。溶剤(A)は、内部電極ペーストに含まれるバインダに対する溶解性が高いことが好ましく、これらの溶剤(A)はエチルセルロースといったバインダに対する溶解性が高い。このような観点から、本実施形態の溶剤(A)としては、好ましくはターピネオール、ジヒドロターピネオールおよびジヒドロターピニルアセテートからなる群から選択される少なくとも1種の溶剤である。

【0036】

本実施形態の溶剤(B)は、常圧における沸点が170℃以上320℃未満の脂肪族炭化水素の溶剤(B)である。溶剤(B)は、比較的沸点が高く、内部電極ペーストに含まれるバインダに対する溶解性が低いことが好ましく、これらの溶剤(B)はエチルセルロースといったバインダに対する溶解性が低い。このような観点から、本実施形態の溶剤(B)としては、好ましくは、デカン、ウンデカン、ドデカン、トリデカン、テトラデカン、ペンタデカン、ヘキサデカン、デプタデカンおよびオクタデカンからなる群から選択される少なくとも1種の溶剤であり、より好ましくはドデカン、トリデカンおよびテトラデカンからなる群から選択される少なくとも1種の溶剤である。

【0037】

本実施形態の溶剤(C)は、ミネラルスピリット、ナフサおよびケロシンからなる群から選択される少なくとも1種の溶剤である。溶剤(C)は、内部電極ペーストに含まれるバインダに対する溶解性が低いことが好ましく、これらの溶剤(C)はエチルセルロースといったバインダに対する溶解性が低い。このような観点から、本実施形態の溶剤(C)としては、好ましくはミネラルスピリット、ナフサからなる群から選択される少なくとも1種である。

【0038】

本実施形態では、前記溶剤(A)と、前記溶剤(B)と、前記溶剤(C)との重量比を溶剤(A):溶剤(B):溶剤(C)=x:y:zと表わしたとき、前記関係式におけるxは20≦x≦50であり、前記関係式におけるyは10≦y≦50であり、前記関係式におけるzは20≦z≦70である。x、y、zをこの範囲内にすることで、内部電極ペーストのペースト化および切断歩留まりが向上し、シートアタックが軽減する傾向となる。このような観点から、好ましくは、20≦x≦40、10≦y≦40、30≦z≦60であり、より好ましくは、25≦x≦35、15≦y≦30、40≦z≦50である。

【0039】

なお、溶剤としては、溶剤(A)、溶剤(B)および溶剤(C)以外にも用いてもよい。ただし、全溶剤に占める溶剤(A)、溶剤(B)および溶剤(C)の合計量が80〜100重量%であることが好ましく、より好ましくは90〜100重量%である。

【0040】

また、本実施形態における内部電極ペーストの全溶剤の含有量は、特に限定されないが、前記導電性粉末100重量%に対して好ましくは、50〜400重量%であり、より好ましくは80〜200重量%である。

【0041】

<粘着付与剤>

本実施形態の内部電極ペーストは任意成分として粘着付与剤を含む。本実施形態の内部電極ペーストの粘着付与剤は、ガムロジン、ロジン誘導体、テルペンフェノールおよび脂環族石油樹脂からなる群から選択される。これら粘着付与剤としては、従来より汎用の各種粘着付与剤が特に制限されることなく用いられる。これらの中でも、本発明においては、ガムロジン、ロジン誘導体が好ましく用いられる。上記粘着付与剤は、一種単独で、または二種以上を組み合わせて用いてもよい。

【0042】

本実施形態における内部電極ペーストの粘着付与剤の含有量は、前記導電性粉末100重量%に対して好ましくは、0重量%以上6重量%以下であり、より好ましくは2重量%以上4重量%以下である。

【0043】

<セラミック粉末>

内部電極ペーストには、好ましくは、さらに、誘電体ペーストに含まれるセラミック粉末と同じセラミック粉末である共材が含まれる。内部電極ペーストが共材を有していることで、内部電極パターン層に含まれる導電体粉末と、グリーンシートに含まれるセラミック粉体との、焼成時における収縮率の違いを緩和することができる。その結果、焼結体におけるクラックの発生を抑制することができる。

【0044】

このようなセラミック粉末は、その形状に特に制限はなく、また、各種の形状のものが混合したものであってもよい。また、セラミック粉末の比表面積換算粒子径は、好ましくは0.01〜0.5μm、さらに好ましくは0.01〜0.1μmの範囲にある。これにより、確実に薄層化を実現することができる。

【0045】

<その他の成分>

内部電極ペーストには、上記成分に加えて、前記以外のバインダ、粘着付与剤、溶剤、導電性粉末、セラミック粉末が含まれていてもよい。また、内部電極ペースト調整時に各成分を溶解ないしは分散するための分散媒を用いてもよい。内部電極ペーストに用いる分散媒として、グリーンシート中に含まれるバインダを膨潤または溶解させない分散媒が好ましい。グリーンシートに含まれるバインダがポリビニルブチラール樹脂である場合には、内部電極ペーストに用いる分散媒としては、たとえば、α−ターピニルアセテート、イソボニルアセテート、イソボニルプロピオネート、イソボニルブチレート、イソボニルイソブチレート、ジヒドロターピニルアセテート、ジヒドロターピニルメチルエーテル、ターピニルメチルエーテル、l−ジヒドロカルビルアセテートなどが挙げられる。

【0046】

積層セラミックコンデンサの製造方法

次に、本実施形態に係る積層セラミックコンデンサ1の製造方法の一例を説明する。

<誘電体ペーストの準備>

まず、焼成後に図1に示す誘電体層2を構成することになるグリーンシートを製造するために、誘電体ペーストを準備する。

【0047】

本実施形態では、誘電体ペーストは、セラミック粉末と有機ビヒクルとを混練して得られる有機溶剤系ペーストで構成される。

【0048】

セラミック粉末としては、複合酸化物や酸化物となる各種化合物、たとえば炭酸塩、硝酸塩、水酸化物、有機金属化合物などから適宜選択され、混合して用いることができる。

【0049】

セラミック粉末は、通常、平均粒子径が2.0μm以下、好ましくは0.1〜0.8μm程度の粉体として用いられる。なお、きわめて薄いグリーンシートを形成するためには、グリーンシート厚みよりも細かい粉体を使用することが望ましい。

【0050】

有機ビヒクルに用いられる有機バインダとしては、ブチラール樹脂、アクリル樹脂などが用いられる。有機バインダは、セラミック粉体100重量部に対して、好ましくは5重量部超10重量部未満、より好ましくは6〜9重量部含有される。有機バインダの含有量が少なすぎると、シート積層性(スタック性)が悪化する傾向にあり、多すぎると、脱バインダ工程において完全に除去されず、焼結体にクラックが多く発生する傾向にある。

【0051】

有機ビヒクルに用いられる有機溶剤は、特に限定されるものではなく、メチルエチルケトン、ブチルカルビトール、アセトン、トルエンなどが用いられる。

【0052】

誘電体ペースト中の各成分の含有量は、特に限定されるものではなく、たとえば、1〜50重量%の溶剤を含むように、誘電体ペーストを調製することができる。

【0053】

誘電体ペースト中には、必要に応じて、各種分散剤、可塑剤、誘電体、副成分化合物、

ガラスフリット、絶縁体などから選択される添加物が含有されていてもよい。誘電体ペースト中に、これらの添加物を添加する場合には、総含有量を、約10重量%以下にすることが望ましい。

【0054】

可塑剤としては、フタル酸ジオクチルやフタル酸ベンジルブチルなどのフタル酸エステル、アジピン酸、燐酸エステル、グリコール類などが例示される。可塑剤を配合する場合の塗料中における可塑剤の重量割合は、特に限定されないが、バインダ100重量部に対して、好ましくは40〜70重量部である。可塑剤が少なすぎると、グリーンシートの伸びおよび可撓性が悪化する傾向にあり、多すぎると、グリーンシート表面に可塑剤が滲み出し、取り扱いが困難である。

【0055】

誘電体ペーストは、上記各成分を、ボールミルなどで混練し、スラリー化することにより得ることができる。

【0056】

<グリーンシートの形成>

次に、この誘電体ペーストを用いて、ワイヤーバーコータやドクターブレード法などにより、図2(a)に示すように、支持体としてのキャリアシート20上に、好ましくは1μm以下程度の厚みで、グリーンシート22を形成する。

【0057】

キャリアシート20としては、たとえばPETフィルムなどが用いられ、剥離性を改善するために、グリーンシート22が形成される面には、離型処理(シリコーンなどのコーティング)がしてあるものが好ましい。キャリアシート20の厚みは、特に限定されないが、好ましくは5〜100μmである。

【0058】

グリーンシート22は、キャリアシート20に形成された後に乾燥される。グリーンシート22の乾燥温度は、好ましくは50〜100℃であり、乾燥時間は、好ましくは1〜20分である。

【0059】

乾燥後のグリーンシート22の厚みは、乾燥前の厚みから5〜25%収縮する。本実施形態では、乾燥後のグリーンシート22の厚みが、好ましくは0.4〜0.8μm、さらに好ましくは0.4〜1.0μmとなるように形成する。近年望まれている薄層化の要求に応えるためである。なお、グリーンシートの厚みが厚すぎると、内部電極パターン層の厚みによっては、1層あたりのバインダ樹脂含有量が多くなってしまい、焼成後にクラックなどの内部構造欠陥が発生する傾向にある。

【0060】

<内部電極ペーストの準備>

次に、焼成後に図1に示す内部電極層3を構成することになる内部電極印刷体を、上記のグリーンシートの表面に形成するために、内部電極ペーストを準備する。内部電極ペーストは、前記導電性粉末と、バインダと、溶剤(A)と、溶剤(B)と、溶剤(C)と、必要に応じて粘着付与剤やセラミック粉末などとを、ボールミルなどで混練し、スラリー化することにより得ることができる。

【0061】

<内部電極印刷体の形成>

次に、図2(b)に示すように、キャリアシート20上に形成されたグリーンシート22の表面に、内部電極ペーストを用いて、所定パターンの内部電極パターン層23を形成する。内部電極パターン層23の形成方法は、層を均一に形成できる方法であれば特に限定されないが、本実施形態では、上記の内部電極ペーストを用いたスクリーン印刷法が用いられる。

【0062】

次いで、該内部電極パターン層を乾燥し、内部電極印刷体を得る。乾燥条件は特に限定されないが、好ましくは40〜120℃、より好ましくは60〜100℃の熱風により、好ましくは100〜300秒間、より好ましくは120〜180秒間乾燥させる。

【0063】

本実施形態は、内部電極ペーストが所定の3種類の溶剤を含むことで、内部電極印刷体が所定の空隙を有する構造となる点に特徴を有する。以下では、図3を用いて具体的に説明する。

【0064】

図3(a−1)は、グリーンシート22上に内部電極パターン層23が形成された状態を示す概略断面図である。内部電極パターン層には、導電性粉末34、バインダ35とバインダを溶解している溶剤(A)36、溶剤(B)37a、溶剤(C)38が含まれている。

【0065】

図3(a−2)は、乾燥の初期段階を表わし、内部電極パターン層23から比較的沸点が低い溶剤(A)36および溶剤(C)が蒸発している様子を表わしている。

【0066】

図3(a−3)は、乾燥により、溶剤(A)および溶剤(C)が蒸発した後の内部電極パターン層およびグリーンシートの断面図を表わす。ただし、溶剤(B)は溶剤(A)および溶剤(C)に比べて沸点が高いため、溶剤(A)および溶剤(C)が蒸発した後でも、内部電極パターン層に残留する。また、乾燥前の内部電極パターン層においてバインダを溶解していた溶剤(A)が蒸発したことにより、内部電極パターン層の隙間がバインダ35で充填される。これにより、バインダ35が内部電極パターン層の骨格を形成する。

【0067】

さらなる乾燥により、内部電極パターン層から溶剤(B)が蒸発し、内部電極パターン層は内部電極印刷体43となる。図3(a−4)は、その内部電極印刷体とグリーンシートの概略断面図である。図3(a−3)に示したように、バインダ35は内部電極パターン層の骨格を形成するが、図3(a−3)の段階では、溶剤(B)が蒸発していないため、溶剤(B)を含めた形で、バインダ35は内部電極印刷体の骨格を形成する。このため、さらなる乾燥により、内部電極パターン層から溶剤(B)が蒸発すると、内部電極印刷体43には、空隙39が残る。

【0068】

本実施形態の内部電極ペーストの組成によれば、内部電極印刷体に所定の空隙を形成することができる。本発明の一実施形態に係る積層セラミックコンデンサは、内部電極印刷体とグリーンシートを交互に積層させて形成するが、このように、内部電極印刷体に所定の空隙が形成されていることで、内部電極印刷体は、積層面に対して鉛直方向の変形が可能となる。これにより、内部電極印刷体とグリーンシートの接着性を向上させることができ、積層ズレなども軽減させることができる。

【0069】

このような観点から、本発明の実施形態における内部電極印刷体の空隙率は、好ましくは、27%以上であり、より好ましくは30〜37.5%である。空隙率がこの範囲内に含まれることで、内部電極印刷体としての機能を確保しつつ内部電極印刷体の積層面に対して鉛直方向の変形を可能にすることができる。

【0070】

なお、図3(b−1)〜(b−4)は、図3(a−1)〜(a−4)と同様に、内部電極パターン層の乾燥工程を示した図であるが、図3(a−1)〜(a−4)とは、内部電極パターン層に溶剤(B)37aの代わりに溶剤(B)よりも低沸点の溶剤である溶剤(D)37bを有する点が異なる。

【0071】

このため、図3(b−2)に示すように、乾燥の初期段階で溶剤(A)36、溶剤(D)、溶剤(C)が蒸発してしまい、バインダが内部電極印刷体の骨格を形成する際には(図3(b−3))、ほんのわずかの溶剤しか残らない。このため、内部電極印刷体には、図3(a−4)に比べて、小さな空隙しか形成されない。したがって、図3(b−4)の内部電極印刷体の厚さHbは、図3(a−4)の内部電極印刷体の厚さHaよりも、薄くなる傾向となる。

【0072】

さらに、図3(c−1)〜(c−4)は、図3(a−1)〜(a−4)と同様に内部電極パターン層の乾燥工程を示した図であるが、図3(a−1)〜(a−4)とは、内部電極パターン層に溶剤(B)および溶剤(C)が含まれていない点が異なる。

【0073】

このため、図3(c−2)に示すように、乾燥の初期段階で溶剤(A)が蒸発してしまい、バインダが内部電極パターン層の骨格を形成する際には(図3(c−3))、溶剤が残らない。このため、図3(c−4)の内部電極印刷体には、空隙が形成されない。したがって、図3(c−4)の内部電極印刷体の厚さHcは、図3(c−4)の内部電極印刷体の厚さHaよりも、薄くなる傾向となる。

【0074】

以上説明したように、本発明の実施形態では、内部電極パターン層に、所定の溶剤(A)、溶剤(B)および溶剤(C)が含まれることで、乾燥工程における蒸発のタイミングに時差が生じ、内部電極印刷体に空隙を形成することができる(図3(a−1)〜(a−4))。しかし、内部電極パターン層に溶剤(B)が含まれず、溶剤(A)および溶剤(C)と比較的沸点の近い溶剤(D)が含有されていたり(図3(b−1)〜(b−4))、溶剤(A)のみしか含有されていない場合(図3(c−1)〜(c−4))には、乾燥工程の初期段階で溶剤の大部分が蒸発してしまうため、乾燥工程における蒸発のタイミングに時差が生じず、内部電極印刷体に所定の割合で空隙を形成することができない傾向となる。

【0075】

内部電極印刷体の厚さは、特に限定されないが、好ましくは1.0〜0.3μmである。内部電極印刷体の厚さをこの範囲内にすることで、内部電極印刷体に空隙を形成することによる内部電極印刷体とグリーンシートの接着性向上の効果をより発揮させることができる。

【0076】

<積層工程>

次に、本実施形態では、所定パターンの内部印刷体が表面に形成されたグリーンシートをキャリアシートから剥離して、積層する。そして、上記の工程を所望の積層数まで繰り返し、グリーンセラミック積層体を得る。その後、このグリーンセラミック積層体をプレス圧着する。加圧温度は、50〜100℃、加圧力は、3〜25MPaとすることが好ましい。加圧力が大きすぎると積層体が変形し、クラックなどの内部構造欠陥の要因となり、加圧力が小さすぎると、積層体の接着強度が小さくなり、良好な積層体を得ることが困難となる。

【0077】

<グリーンチップの作製、焼成など>

得られた積層体を所定サイズに切断し、グリーンチップを作製し、脱バインダ工程、焼成工程、必要に応じて行われるアニール工程を経て形成された、焼結体で構成されるコンデンサ素子本体10に、外部電極用ペーストを印刷または転写して焼成し、外部電極4,4を形成して、積層セラミックコンデンサ1が製造される。

【0078】

本実施形態で述べた方法により、内部電極ペーストを作製し、該内部電極ペーストを用いて内部電極印刷体を形成することにより、内部電極印刷体とグリーンシートの接着性を向上させることができ、積層ズレを低減させることができる。

【0079】

以上、本発明の実施形態について説明してきたが、本発明は、上述した実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々に改変することができる。

【0080】

たとえば、上述した実施形態では、本発明に係る電子部品として積層セラミックコンデンサを例示したが、本発明に係る電子部品としては、積層セラミックコンデンサに限定されず、多層セラミック基板などにも適用できることは勿論である。

【0081】

また、本発明に係る方法により形成されたグリーンシートと、内部電極印刷体とが複数積層されたユニットを所定数形成し、さらにこれらのユニットを積層することで、最終的な積層体を作製しても良い。

【0082】

さらに、上述した実施形態では、グリーンシート上に内部電極ペーストを塗布して、内部電極印刷体を形成する方法を例示したが、内部電極ペーストをグリーンシートではなく、支持体などに塗布して、所定の内部電極印刷体を得てもよい。この場合、グリーンシートと内部電極印刷体とを接着剤などによる接着により、内部電極印刷体とグリーンシートとを交互に複数積層することにより積層体を得ることができる。

【0083】

なお、内部電極パターン層を転写法により形成してもよい。

【実施例】

【0084】

以下、本発明を、以下の実施例に基づき説明するが、本発明は、これら実施例に限定されない。

【0085】

実施例および比較例

<誘電体ペーストの作製>

まず、グリーンシートを形成するための誘電体ペーストを作製した。BaTiO3 系セラミック粉末と、有機バインダとしてのポリビニルブチラール樹脂(PVB)(重合度:800)と、溶剤としてのプロピルアルコール、キシレン、メチルエチルケトン、2−ブトキシエチルアルコール、可塑剤としてのフタル酸ジオクチルを準備した。

次に、セラミック粉末100重量部に対して、6重量部のPVBと、150重量部の溶剤と、可塑剤をそれぞれ秤量し、直径2mmのジルコニアボールとともにボールミルで21時間混練し、スラリー化して誘電体ペーストを得た。なお、可塑剤は、ポリビニルブチラール100重量部に対して50重量部添加した。

【0086】

<内部電極ペーストの作製>

次いで、内部電極印刷体を形成するための内部電極ペーストを作製した。

まず、分散剤と、平均粒径0.1〜0.5μmのニッケル粉と、このニッケル粉100重量部に対して、表1〜5に記載の溶剤(A)と溶剤(B)と溶剤(C)とが表1〜5に記載された比率になるように配合された混合溶液(10)重量部とを、ペンティングナイフで十分に撹拌して、Niスラリーを得た。

【0087】

分散剤と、平均粒径0.01〜0.1μmのチタン酸バリウム粉と、このチタン酸バリウム粉100重量部に対し、表1〜5に記載の溶剤(A)と溶剤(B)と溶剤(C)とが表1〜5に記載された比率になるように配合された混合溶液(10)重量部と、をペンティングナイフで十分に撹拌して、共材BTスラリーを得た。

【0088】

表1〜4に記載の溶剤(A)と溶剤(B)と溶剤(C)とが表1〜4に記載された比率になるように配合された混合溶液にディゾルバーで撹拌させながら、バインダとして、エチルセルロース(平均分子量:10万〜20万)が10重量%となるようにゆっくりと溶解させ、エチルセルロースが10重量%溶解したエチルセルロース樹脂ラッカーを得た。次に、エチルセルロースがニッケル粉100重量部に対して2.0重量部になるようにエチルセルロース樹脂ラッカーをNiスラリーに添加してペンティングナイフで十分撹拌した。続けて、チタン酸バリウム粉がニッケル粉に対して10〜20重量部になるように共材BTスラリーを添加しペンティングナイフで十分に撹拌し、内部電極スラリーとした。

【0089】

前記内部電極スラリーを3本ロールミルを用いて混練した後、ニッケル粉に対して分散剤0.2〜0.5重量部、表3および表4については、表3と表4に記載の種類と分量の粘着付与剤、エチルセルロース2〜6重量部添加し、混練して、内部電極ペーストにおけるニッケル粉の濃度が45重量%となるように、さらに、表1〜4に記載の溶剤(A)と溶剤(B)と溶剤(C)とが表1〜5に記載された比率になるように配合された混合溶液を添加し、内部電極ペーストを得た。

【0090】

PETフィルム上に前記導電体ペーストを塗布して得られたグリーンシートに、スクリーン印刷機を用いて、前記内部電極ペーストを160mm×160mm/パターンで印刷した。印刷された内部電極ペーストを100℃の熱風乾燥により100秒乾燥させ、内部電極印刷体とし、リールに巻き取った。

【0091】

作製した内部電極印刷体を160mm×160mmでグリーンシートごとPETフィルムから剥離し、剥離熱圧着積層機を用いて、60℃、20〜100kg/cm2で200枚積層して積層体を得た。

【0092】

前記積層体を金型プレスを用いて100℃、100kg/cm2でプレスを行い、25等分のチップ状に切断し、グリーンチップを得た。得られた内部電極ペースト、内部電極印刷体またはグリーンチップに対して、以下の方法により、内部電極ペーストのペースト化、内部電極印刷体の空隙率、グリーンチップの切断歩留まり、グリーンシートに対するシートアタックを評価した。

【0093】

<内部電極ペーストのペースト化>

内部電極ペーストのペースト化の評価は目視により行った。すなわち内部電極ペーストにバインダが良好に溶解されていれば「○」とし、内部電極ペーストがゲル化していれば「△」とし、内部電極ペーストにバインダの未溶解部分がある場合には、「×」とした。

【0094】

<内部電極印刷体の空隙率>

本実施例では、内部電極印刷体の実山高さと、内部電極印刷体の理論山高さの差分を空隙分高さとし、“空隙分高さ/実山高さ=空隙率”として、内部電極印刷体の空隙率を算出した。

まず、内部電極印刷体の理論山高さは以下の方法により算出した。

内部電極パターン層を形成した際のグリーンシートへの内部電極ペースト付着量を、内部電極印刷体がパターン面積(グリーンシートに接着している内部電極印刷体の総面積)で割り、単位面積あたりの印刷された内部電極ペーストの重量を算出した。

次に、算出された単位面積あたりの印刷された内部電極ペーストの重量を内部電極ペーストの比重で割り、理論山高さを算出した。

内部電極印刷体の実山高さは、接触式表面段差計を用いて測定した。

【0095】

<グリーンチップの切断歩留まり>

前記グリーンチップを約0.45mm研磨し、チップ研磨断面をマイクロスコープ(キーエンス製)で観察し、チップL及びW方向のマージン部の長さを測定した。本実施例では、マージン部の長さが50μm以下であった場合は、切断歩留まりNGとしてカウントし、一積層体内の切断歩留まりの存在割合を算出した。本実施例では70%以上を好ましい範囲とした。

【0096】

<グリーンシートへのシートアタック>

グリーンシートへのシートアタックは、内部電極印刷体が積層されたグリーンシートのSEM写真によりシートアタック率を算出することにより評価した。以下にその方法を示す。

図4(a)に示すように、PETフィルム20の上にグリーンシート22を積層し、その上に内部電極パターン層を塗布し、乾燥することで、内部電極印刷体43を積層した。図4(b)は図4(a)のIVb−IVb線に沿う内部電極印刷体の平面図であり、図4(c)は図4(a)のIVc−IVc線に沿う内部電極印刷体の背面図である。

【0097】

また、本実施例におけるシートアタックの観察対象部分45は、図4(a)および図4(c)の二点鎖線の囲みで示すように、グリーンシート22の表面のうち、内部電極印刷体43と接していない面にあり、その中でも内部電極印刷体43が形成されている部分の直下の任意の部分である。

【0098】

次に、PETフィルム20に積層されたグリーンシート22および内部電極印刷体43を内部電極印刷体43の印刷面を下にして固定し(図5(a)、図5(b))、PETフィルム20を剥がし(図5(c))、シートアタックの観察対象部分45をHITACHI製FE−SEM(S−4800)を用いて、倍率5000倍でSEM観察した(図5(d))。

【0099】

得られたSEM写真において、樹脂溜まりによって、黒色に見える斑点のうち面積が1μm2以上の部分をシートアタック部分と判断し、“シートアタック部分面積/観察全面積=シートアタック率”としてシートアタック率を算出した。

本実施例では、シートアタック率が10%未満の場合はシートアタックなしと判断した。

【0100】

例えば、図6(a)は試料2のSEM写真であり、図6(a)の黒色の斑点のうち1μm2以上の部分を図6(b)において斜線で表わした。このSEM写真においては、図6(b)の斜線部分の合計面積がシートアタック部分面積であり、写真の視野面積が、観察全面積となる。

【0101】

【表1】

【表2】

【表3】

【表4】

【0102】

表1および表3より、溶剤(A)がターピネオール、ジヒドロターピネオール、ターピニルアセテートおよびジヒドロターピニルアセテートからなる群からなる群から選択される少なくとも1種の溶剤であり、溶剤(B)が常圧における沸点が170℃以上320℃未満の脂肪族炭化水素の溶剤であり、溶剤(C)がミネラルスピリット、ナフサおよびケロシンからなる群から選択される少なくとも1種の溶剤であり、x、yおよびzが、20≦x≦50、10≦y≦50および20≦z≦70を満たし、粘着付与剤の含有量が0重量%の場合(試料8〜11、14〜17、19〜21、24〜30)は、x、yおよびzが、20≦x≦50、10≦y≦50および20≦z≦70を満たさない場合(試料1〜7、12、13、18)または溶剤(B)が常圧における沸点が170℃未満の場合(試料22、23)に比べて、ペースト化が良好であり、内部電極印刷体の空隙率が高く、切断歩留まりが高く、かつ、シートアタック率が低くなることが確認できた。

【0103】

なお、図7(a)および図7(b)は、シートアタック率を算出するためのSEM写真であり、図7(a)は試料9、図7(b)は試料2に関する。なお、図6(a)および(b)は、図7(b)のSEM写真と同一である。

【0104】

図7(a)および図7(b)より、図7(a)にはシートアタックを示す黒い斑は確認できないが、図7(b)には、シートアタックを示す黒い斑が確認できた。

【0105】

また、試料9は、図3(a−1)〜(a−4)に相当すると考えられる。すなわち、試料9は所定の溶剤(A)、溶剤(B)および溶剤(C)が含まれたことで、乾燥工程における蒸発のタイミングに時差が生じ、内部電極印刷体に空隙を形成することができたと考えられる。

【0106】

一方、試料1は図3(c−1)〜(c−4)に相当すると考えられる。すなわち、試料1には溶剤(B)および溶剤(C)が含まれていないことから、乾燥工程における蒸発のタイミングに時差が生じず、内部電極印刷体に空隙を形成することができなかったと考えられる。

【0107】

表3より、ガムロジンの含有量がニッケル粉末100重量%に対して0重量%以上6重量%以下の場合(試料9、31〜33)は、ガムロジンの含有量がニッケル粉末100重量%に対して9重量%の場合(試料34)に比べて切断歩留まりが高く、シートアタック率が低くなることが確認できた。

【0108】

表4より、粘着付与剤をガムロジンに代えて、ロジン誘導体(試料35)、テルペンフェノール(試料36)若しくは脂環族石油樹脂(試料37)とした場合においても、切断歩留まりが高く、シートアタック率が低くなることが確認できた。

【符号の説明】

【0109】

1… 積層セラミックコンデンサ

10… コンデンサ素子本体

2… 誘電体層

3… 内部電極層

4… 外部電極

20… キャリアシート,PETフィルム

22… グリーンシート

23… 内部電極パターン層

34… 導電性粉末

35… バインダ

36… 溶剤(A)

37a… 溶剤(B)

37b… 溶剤(D)

38… 溶剤(C)

39… 空隙

43… 内部電極印刷体

45… 観察対象部分

56… 導電テープ

57… SEM台

【技術分野】

【0001】

本発明は、電子部品の内部電極を形成するために用いる内部電極ペーストに関する。また、本発明は該内部電極ペーストを用いた内部電極印刷体の製造方法に関する。さらに、本発明は該内部電極ペーストを用いた電子部品に関する。

【背景技術】

【0002】

積層セラミックコンデンサはグリーンシートに内部電極ペーストをパターン印刷して、グリーンシート上に内部電極印刷体を形成し、グリーンシートと内部電極印刷体からなる積層ユニットを数十枚から数百枚オフセットをかけながら積み重ねた後、プレス・切断工程を経ることで製造される。なお、前記グリーンシートは焼成後に誘電体層となり、前記内部電極印刷体は焼成後に内部電極層となる。

【0003】

近年、積層セラミックコンデンサの小型化・大容量化の要請から、構成する誘電体層・内部電極層の更なる薄層化が求められている。

【0004】

しかしながら、シートを薄層化するにつれ、グリーンシートと内部電極印刷体との密着性が低下し、積層時の接着不足からめくれや積層ズレが多発するといった問題が生じている。

【0005】

そこで、この問題を解消するために、特許文献1では可塑効果のある有機分が添加された内部電極ペーストが使用されている。

【0006】

しかしながら、内部電極ペースト中に可塑剤を含むことから、常温での内部電極印刷体の弾性率の低下が顕著となる。このため、内部電極印刷体の印刷工程における巻き取り時に、ベースフィルム裏面に内部電極印刷体が背面転写するという問題が報告されている。

【0007】

また、内部電極ペースト中に可塑剤を含むことから、脱脂工程における発生ガス量が増大することで、素子本体のクラック発生も問題となる。

【0008】

さらに、内部電極ペースト中に可塑剤を含むことから、内部電極印刷体が軟化し、内部電極印刷体の変形がより顕著となり、設計どおりの内部電極の形状が得られないという問題も生じる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−319572号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

このような実状に鑑みて、本発明の目的は、内部電極印刷体とグリーンシートとの接着性を向上させることのできる内部電極ペーストを得ることである。また、本発明は、該内部電極ペーストを用いた内部電極印刷体の製造方法に関し、さらに、本発明は、該内部電極ペーストを用いた電子部品の製造方法をも提供する。

【課題を解決するための手段】

【0011】

本発明者等は、内部電極ペーストに含まれる溶剤を所定の種類が所定の割合で配合された混合溶剤とすることで、内部電極印刷体とグリーンシートとの接着性を向上できることを見出し、本発明を完成させるに至った。

【0012】

すなわち、上記課題を解決する本発明は、

導電性粉末と、

バインダと、

ターピネオール、ジヒドロターピネオール、ターピニルアセテートおよびジヒドロターピニルアセテートからなる群からなる群から選択される少なくとも1種の溶剤(A)と、

常圧における沸点が170℃以上320℃未満の脂肪族炭化水素の溶剤(B)と、

ミネラルスピリット、ナフサおよびケロシンからなる群から選択される少なくとも1種の溶剤(C)と、

を含み、

前記溶剤(A)と、前記溶剤(B)と、前記溶剤(C)との重量比を溶剤(A):溶剤(B):溶剤(C)=x:y:zと表わしたとき、

前記関係式におけるxは20≦x≦50であり、

前記関係式におけるyは10≦y≦50であり、

前記関係式におけるzは20≦z≦70であり、

ガムロジン、ロジン誘導体、テルペンフェノールおよび脂環族石油樹脂からなる群から選択される少なくとも1種の粘着付与剤の含有量が前記導電性粉末100重量%に対して0重量%以上6重量%以下である内部電極ペーストである。

【0013】

本発明の内部電極ペーストによれば、内部電極印刷体とグリーンシートとの接着性を向上させることができる。

【0014】

本発明の内部電極ペーストは、好ましくは、前記溶剤(B)がデカン、ウンデカン、ドデカン、トリデカン、テトラデカン、ペンタデカン、ヘキサデカン、デプタデカンおよびオクタデカンからなる群から選択される少なくとも1種である。

【0015】

また、本発明は、

内部電極印刷体の製造方法であって、

前記内部電極ペーストを被印刷体の上に塗工し、乾燥する工程を含み、

前記内部電極印刷体の空隙率は27.0%以上である内部電極印刷体の製造方法である。

【0016】

さらに、本発明は、

セラミック粉末とバインダとを含むグリーンシートと、所定パターンの内部電極印刷体と、を交互に複数重ねて、積層体を得る工程を有する電子部品の製造方法であって、

前記内部電極印刷体は前記の方法により得ることを特徴とする電子部品の製造方法である。

【図面の簡単な説明】

【0017】

【図1】図1は本発明の一実施形態に係る積層セラミックコンデンサの断面図である。

【図2】図2(a)および(b)は図1に示す積層セラミックコンデンサの製造工程の一部を示す要部断面図である。

【図3】図3(a−1)〜(c−4)は図1に示す積層セラミックコンデンサの製造工程における内部電極ペーストを乾燥して内部電極印刷体を得る工程を示す模式図である。

【図4】図4(a)〜(c)は本発明の実施例におけるシートアタック率の測定方法を示す概略図である。

【図5】図5(a)〜(d)は、図4(a)〜(c)に示すシートアタック率の測定方法の続きを示す概略図である。

【図6】図6(a)および(b)は、図5(a)〜(d)に示すシートアタック率の測定方法の続きを示すSEM写真である。

【図7】図7(a)は、本発明の実施例に関するシートアタック観察用SEM写真であり、図7(b)は、本発明の比較例に関するシートアタック観察用SEM写真である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を参照し詳細に説明する。

【0019】

本発明の内部電極ペーストを用いて製造される電子部品は、特に限定されないが、積層セラミックコンデンサ、積層セラミックインダクタ、積層セラミックLC部品、多層セラミック基板等が例示される。

【0020】

本発明を、図面に示す実施形態に基づき説明する。 図1は本発明の一実施形態に係る積層セラミックコンデンサの断面図、図2(A)および(B)は図1に示す積層セラミックコンデンサの製造工程の一部を示す要部断面図である。

【0021】

本実施形態では、電子部品として、積層セラミックコンデンサを例示して説明する。

【0022】

積層セラミックコンデンサ

図1に示すように、本発明の一実施形態に係る積層セラミックコンデンサ1は、誘電体層2と内部電極層3とが交互に積層された構成のコンデンサ素子本体10を有する。このコンデンサ素子本体10の両側端部には、コンデンサ素子本体10の内部で交互に配置された内部電極層3と各々導通する一対の外部電極4,4が形成してある。内部電極層3は、各側端面がコンデンサ素子本体10の対向する2端部の表面に交互に露出するように積層してある。一対の外部電極4,4は、コンデンサ素子本体10の両端部に形成され、交互に配置された内部電極層3の露出端面に接続されて、コンデンサ回路を構成する。

【0023】

コンデンサ素子本体10の外形や寸法には特に制限はなく、用途に応じて適宜設定することができ、通常、外形はほぼ直方体形状とし、寸法は通常、縦(0.4〜5.6mm)×横(0.2〜5.0mm)×高さ(0.2〜1.9mm)程度とすることができる。

【0024】

誘電体層2は、後述する図2(A)および(B)に示すグリーンシート22が焼成されて形成され、その材質は、特に限定されず、たとえばチタン酸カルシウム、チタン酸ストロンチウムおよび/またはチタン酸バリウムなどの誘電体材料で構成される。

誘電体層2の厚みは、本実施形態では、好ましくは1μm以下に薄層化されている。

【0025】

内部電極層3は、後述する図2(B)に示す所定パターンの内部電極パターン層23を焼成して形成される。内部電極層3の厚みは、本実施形態では、好ましくは1μm以下に薄層化されている。

【0026】

外部電極4の材質は、通常、銅や銅合金、ニッケルやニッケル合金などが用いられるが、銀や銀とパラジウムの合金なども使用することができる。外部電極4の厚みも特に限定されないが、通常10〜50μm程度である。

【0027】

内部電極ペースト

内部電極層3は、内部電極ペーストから形成される。内部電極ペーストは、導電性粉末と、バインダと、溶剤(A)と、溶剤(B)と、溶剤(C)とを含む。

【0028】

<導電性粉末>

内部電極ペーストに含まれる導電体粉末(D)としては、特に限定されないが、Cu、Niおよびこれらの合金から選ばれる少なくとも1種で構成してあることが好ましく、より好ましくはNiまたはNi合金、さらにはこれらの混合物で構成される。

【0029】

NiまたはNi合金としては、Mn、Cr、CoおよびAlから選択される少なくとも1種の元素とNiとの合金が好ましく、合金中のNi含有量は95重量%以上であることが好ましい。なお、NiまたはNi合金中には、P、Fe、Mgなどの各種微量成分が0.1重量%程度以下含まれていてもよい。

【0030】

このような導電体粉末は、球状、リン片状等、その形状に特に制限はなく、また、これらの形状のものが混合したものであってもよい。また、導電体粉末の比表面積換算粒子径は、好ましくは0.5μm以下、さらに好ましくは0.05〜0.2μmの範囲にある。これにより、確実に薄層化を実現することができる。

【0031】

<バインダ>

内部電極ペーストのバインダは、セルロース樹脂、アクリル樹脂及びブチラール樹脂からなる群から選択される。セルロース樹脂、アクリル樹脂及びブチラール樹脂としては、電子部品の製造に用いられる誘電体ペーストや導電性ペーストに用いられる各種の樹脂が特に制限されることなく用いられる。

【0032】

内部電極ペーストのバインダとしては、電子部品製造の際に用いられる誘電体ペーストに含まれるバインダと非相溶性の樹脂が好ましく用いられる。誘電体ペーストに含まれるバインダとしては、アクリル樹脂やブチラール樹脂が汎用されている。したがって、誘電体ペーストのバインダがアクリル樹脂の場合、内部電極ペーストのバインダとしては、セルロース樹脂あるいはブチラール樹脂が好ましく用いられる。また、誘電体ペーストのバインダがブチラール樹脂の場合、内部電極ペーストのバインダとしては、セルロース樹脂あるいはアクリル樹脂が好ましく用いられる。

【0033】

さらに、内部電極ペーストのバインダとしては、上記に加え、本発明の目的を損なわない範囲で、ポリビニルアセタール、ポリビニルアルコール、ポリオレフィン、ポリウレタン、ポリスチレン等が配合されていてもよい。

【0034】

また、本実施形態における内部電極ペーストのバインダの含有量は、特に限定されないが、前記導電性粉末100重量%に対して好ましくは、2〜10重量%であり、より好ましくは4〜8重量%である。

【0035】

<溶剤>

本発明の実施形態の溶剤(A)は、ターピネオール、ジヒドロターピネオール、ターピニルアセテートおよびジヒドロターピニルアセテートからなる群からなる群から選択される少なくとも1種の溶剤である。溶剤(A)は、内部電極ペーストに含まれるバインダに対する溶解性が高いことが好ましく、これらの溶剤(A)はエチルセルロースといったバインダに対する溶解性が高い。このような観点から、本実施形態の溶剤(A)としては、好ましくはターピネオール、ジヒドロターピネオールおよびジヒドロターピニルアセテートからなる群から選択される少なくとも1種の溶剤である。

【0036】

本実施形態の溶剤(B)は、常圧における沸点が170℃以上320℃未満の脂肪族炭化水素の溶剤(B)である。溶剤(B)は、比較的沸点が高く、内部電極ペーストに含まれるバインダに対する溶解性が低いことが好ましく、これらの溶剤(B)はエチルセルロースといったバインダに対する溶解性が低い。このような観点から、本実施形態の溶剤(B)としては、好ましくは、デカン、ウンデカン、ドデカン、トリデカン、テトラデカン、ペンタデカン、ヘキサデカン、デプタデカンおよびオクタデカンからなる群から選択される少なくとも1種の溶剤であり、より好ましくはドデカン、トリデカンおよびテトラデカンからなる群から選択される少なくとも1種の溶剤である。

【0037】

本実施形態の溶剤(C)は、ミネラルスピリット、ナフサおよびケロシンからなる群から選択される少なくとも1種の溶剤である。溶剤(C)は、内部電極ペーストに含まれるバインダに対する溶解性が低いことが好ましく、これらの溶剤(C)はエチルセルロースといったバインダに対する溶解性が低い。このような観点から、本実施形態の溶剤(C)としては、好ましくはミネラルスピリット、ナフサからなる群から選択される少なくとも1種である。

【0038】

本実施形態では、前記溶剤(A)と、前記溶剤(B)と、前記溶剤(C)との重量比を溶剤(A):溶剤(B):溶剤(C)=x:y:zと表わしたとき、前記関係式におけるxは20≦x≦50であり、前記関係式におけるyは10≦y≦50であり、前記関係式におけるzは20≦z≦70である。x、y、zをこの範囲内にすることで、内部電極ペーストのペースト化および切断歩留まりが向上し、シートアタックが軽減する傾向となる。このような観点から、好ましくは、20≦x≦40、10≦y≦40、30≦z≦60であり、より好ましくは、25≦x≦35、15≦y≦30、40≦z≦50である。

【0039】

なお、溶剤としては、溶剤(A)、溶剤(B)および溶剤(C)以外にも用いてもよい。ただし、全溶剤に占める溶剤(A)、溶剤(B)および溶剤(C)の合計量が80〜100重量%であることが好ましく、より好ましくは90〜100重量%である。

【0040】

また、本実施形態における内部電極ペーストの全溶剤の含有量は、特に限定されないが、前記導電性粉末100重量%に対して好ましくは、50〜400重量%であり、より好ましくは80〜200重量%である。

【0041】

<粘着付与剤>

本実施形態の内部電極ペーストは任意成分として粘着付与剤を含む。本実施形態の内部電極ペーストの粘着付与剤は、ガムロジン、ロジン誘導体、テルペンフェノールおよび脂環族石油樹脂からなる群から選択される。これら粘着付与剤としては、従来より汎用の各種粘着付与剤が特に制限されることなく用いられる。これらの中でも、本発明においては、ガムロジン、ロジン誘導体が好ましく用いられる。上記粘着付与剤は、一種単独で、または二種以上を組み合わせて用いてもよい。

【0042】

本実施形態における内部電極ペーストの粘着付与剤の含有量は、前記導電性粉末100重量%に対して好ましくは、0重量%以上6重量%以下であり、より好ましくは2重量%以上4重量%以下である。

【0043】

<セラミック粉末>

内部電極ペーストには、好ましくは、さらに、誘電体ペーストに含まれるセラミック粉末と同じセラミック粉末である共材が含まれる。内部電極ペーストが共材を有していることで、内部電極パターン層に含まれる導電体粉末と、グリーンシートに含まれるセラミック粉体との、焼成時における収縮率の違いを緩和することができる。その結果、焼結体におけるクラックの発生を抑制することができる。

【0044】

このようなセラミック粉末は、その形状に特に制限はなく、また、各種の形状のものが混合したものであってもよい。また、セラミック粉末の比表面積換算粒子径は、好ましくは0.01〜0.5μm、さらに好ましくは0.01〜0.1μmの範囲にある。これにより、確実に薄層化を実現することができる。

【0045】

<その他の成分>

内部電極ペーストには、上記成分に加えて、前記以外のバインダ、粘着付与剤、溶剤、導電性粉末、セラミック粉末が含まれていてもよい。また、内部電極ペースト調整時に各成分を溶解ないしは分散するための分散媒を用いてもよい。内部電極ペーストに用いる分散媒として、グリーンシート中に含まれるバインダを膨潤または溶解させない分散媒が好ましい。グリーンシートに含まれるバインダがポリビニルブチラール樹脂である場合には、内部電極ペーストに用いる分散媒としては、たとえば、α−ターピニルアセテート、イソボニルアセテート、イソボニルプロピオネート、イソボニルブチレート、イソボニルイソブチレート、ジヒドロターピニルアセテート、ジヒドロターピニルメチルエーテル、ターピニルメチルエーテル、l−ジヒドロカルビルアセテートなどが挙げられる。

【0046】

積層セラミックコンデンサの製造方法

次に、本実施形態に係る積層セラミックコンデンサ1の製造方法の一例を説明する。

<誘電体ペーストの準備>

まず、焼成後に図1に示す誘電体層2を構成することになるグリーンシートを製造するために、誘電体ペーストを準備する。

【0047】

本実施形態では、誘電体ペーストは、セラミック粉末と有機ビヒクルとを混練して得られる有機溶剤系ペーストで構成される。

【0048】

セラミック粉末としては、複合酸化物や酸化物となる各種化合物、たとえば炭酸塩、硝酸塩、水酸化物、有機金属化合物などから適宜選択され、混合して用いることができる。

【0049】

セラミック粉末は、通常、平均粒子径が2.0μm以下、好ましくは0.1〜0.8μm程度の粉体として用いられる。なお、きわめて薄いグリーンシートを形成するためには、グリーンシート厚みよりも細かい粉体を使用することが望ましい。

【0050】

有機ビヒクルに用いられる有機バインダとしては、ブチラール樹脂、アクリル樹脂などが用いられる。有機バインダは、セラミック粉体100重量部に対して、好ましくは5重量部超10重量部未満、より好ましくは6〜9重量部含有される。有機バインダの含有量が少なすぎると、シート積層性(スタック性)が悪化する傾向にあり、多すぎると、脱バインダ工程において完全に除去されず、焼結体にクラックが多く発生する傾向にある。

【0051】

有機ビヒクルに用いられる有機溶剤は、特に限定されるものではなく、メチルエチルケトン、ブチルカルビトール、アセトン、トルエンなどが用いられる。

【0052】

誘電体ペースト中の各成分の含有量は、特に限定されるものではなく、たとえば、1〜50重量%の溶剤を含むように、誘電体ペーストを調製することができる。

【0053】

誘電体ペースト中には、必要に応じて、各種分散剤、可塑剤、誘電体、副成分化合物、

ガラスフリット、絶縁体などから選択される添加物が含有されていてもよい。誘電体ペースト中に、これらの添加物を添加する場合には、総含有量を、約10重量%以下にすることが望ましい。

【0054】

可塑剤としては、フタル酸ジオクチルやフタル酸ベンジルブチルなどのフタル酸エステル、アジピン酸、燐酸エステル、グリコール類などが例示される。可塑剤を配合する場合の塗料中における可塑剤の重量割合は、特に限定されないが、バインダ100重量部に対して、好ましくは40〜70重量部である。可塑剤が少なすぎると、グリーンシートの伸びおよび可撓性が悪化する傾向にあり、多すぎると、グリーンシート表面に可塑剤が滲み出し、取り扱いが困難である。

【0055】

誘電体ペーストは、上記各成分を、ボールミルなどで混練し、スラリー化することにより得ることができる。

【0056】

<グリーンシートの形成>

次に、この誘電体ペーストを用いて、ワイヤーバーコータやドクターブレード法などにより、図2(a)に示すように、支持体としてのキャリアシート20上に、好ましくは1μm以下程度の厚みで、グリーンシート22を形成する。

【0057】

キャリアシート20としては、たとえばPETフィルムなどが用いられ、剥離性を改善するために、グリーンシート22が形成される面には、離型処理(シリコーンなどのコーティング)がしてあるものが好ましい。キャリアシート20の厚みは、特に限定されないが、好ましくは5〜100μmである。

【0058】

グリーンシート22は、キャリアシート20に形成された後に乾燥される。グリーンシート22の乾燥温度は、好ましくは50〜100℃であり、乾燥時間は、好ましくは1〜20分である。

【0059】

乾燥後のグリーンシート22の厚みは、乾燥前の厚みから5〜25%収縮する。本実施形態では、乾燥後のグリーンシート22の厚みが、好ましくは0.4〜0.8μm、さらに好ましくは0.4〜1.0μmとなるように形成する。近年望まれている薄層化の要求に応えるためである。なお、グリーンシートの厚みが厚すぎると、内部電極パターン層の厚みによっては、1層あたりのバインダ樹脂含有量が多くなってしまい、焼成後にクラックなどの内部構造欠陥が発生する傾向にある。

【0060】

<内部電極ペーストの準備>

次に、焼成後に図1に示す内部電極層3を構成することになる内部電極印刷体を、上記のグリーンシートの表面に形成するために、内部電極ペーストを準備する。内部電極ペーストは、前記導電性粉末と、バインダと、溶剤(A)と、溶剤(B)と、溶剤(C)と、必要に応じて粘着付与剤やセラミック粉末などとを、ボールミルなどで混練し、スラリー化することにより得ることができる。

【0061】

<内部電極印刷体の形成>

次に、図2(b)に示すように、キャリアシート20上に形成されたグリーンシート22の表面に、内部電極ペーストを用いて、所定パターンの内部電極パターン層23を形成する。内部電極パターン層23の形成方法は、層を均一に形成できる方法であれば特に限定されないが、本実施形態では、上記の内部電極ペーストを用いたスクリーン印刷法が用いられる。

【0062】

次いで、該内部電極パターン層を乾燥し、内部電極印刷体を得る。乾燥条件は特に限定されないが、好ましくは40〜120℃、より好ましくは60〜100℃の熱風により、好ましくは100〜300秒間、より好ましくは120〜180秒間乾燥させる。

【0063】

本実施形態は、内部電極ペーストが所定の3種類の溶剤を含むことで、内部電極印刷体が所定の空隙を有する構造となる点に特徴を有する。以下では、図3を用いて具体的に説明する。

【0064】

図3(a−1)は、グリーンシート22上に内部電極パターン層23が形成された状態を示す概略断面図である。内部電極パターン層には、導電性粉末34、バインダ35とバインダを溶解している溶剤(A)36、溶剤(B)37a、溶剤(C)38が含まれている。

【0065】

図3(a−2)は、乾燥の初期段階を表わし、内部電極パターン層23から比較的沸点が低い溶剤(A)36および溶剤(C)が蒸発している様子を表わしている。

【0066】

図3(a−3)は、乾燥により、溶剤(A)および溶剤(C)が蒸発した後の内部電極パターン層およびグリーンシートの断面図を表わす。ただし、溶剤(B)は溶剤(A)および溶剤(C)に比べて沸点が高いため、溶剤(A)および溶剤(C)が蒸発した後でも、内部電極パターン層に残留する。また、乾燥前の内部電極パターン層においてバインダを溶解していた溶剤(A)が蒸発したことにより、内部電極パターン層の隙間がバインダ35で充填される。これにより、バインダ35が内部電極パターン層の骨格を形成する。

【0067】

さらなる乾燥により、内部電極パターン層から溶剤(B)が蒸発し、内部電極パターン層は内部電極印刷体43となる。図3(a−4)は、その内部電極印刷体とグリーンシートの概略断面図である。図3(a−3)に示したように、バインダ35は内部電極パターン層の骨格を形成するが、図3(a−3)の段階では、溶剤(B)が蒸発していないため、溶剤(B)を含めた形で、バインダ35は内部電極印刷体の骨格を形成する。このため、さらなる乾燥により、内部電極パターン層から溶剤(B)が蒸発すると、内部電極印刷体43には、空隙39が残る。

【0068】

本実施形態の内部電極ペーストの組成によれば、内部電極印刷体に所定の空隙を形成することができる。本発明の一実施形態に係る積層セラミックコンデンサは、内部電極印刷体とグリーンシートを交互に積層させて形成するが、このように、内部電極印刷体に所定の空隙が形成されていることで、内部電極印刷体は、積層面に対して鉛直方向の変形が可能となる。これにより、内部電極印刷体とグリーンシートの接着性を向上させることができ、積層ズレなども軽減させることができる。

【0069】

このような観点から、本発明の実施形態における内部電極印刷体の空隙率は、好ましくは、27%以上であり、より好ましくは30〜37.5%である。空隙率がこの範囲内に含まれることで、内部電極印刷体としての機能を確保しつつ内部電極印刷体の積層面に対して鉛直方向の変形を可能にすることができる。

【0070】

なお、図3(b−1)〜(b−4)は、図3(a−1)〜(a−4)と同様に、内部電極パターン層の乾燥工程を示した図であるが、図3(a−1)〜(a−4)とは、内部電極パターン層に溶剤(B)37aの代わりに溶剤(B)よりも低沸点の溶剤である溶剤(D)37bを有する点が異なる。

【0071】

このため、図3(b−2)に示すように、乾燥の初期段階で溶剤(A)36、溶剤(D)、溶剤(C)が蒸発してしまい、バインダが内部電極印刷体の骨格を形成する際には(図3(b−3))、ほんのわずかの溶剤しか残らない。このため、内部電極印刷体には、図3(a−4)に比べて、小さな空隙しか形成されない。したがって、図3(b−4)の内部電極印刷体の厚さHbは、図3(a−4)の内部電極印刷体の厚さHaよりも、薄くなる傾向となる。

【0072】

さらに、図3(c−1)〜(c−4)は、図3(a−1)〜(a−4)と同様に内部電極パターン層の乾燥工程を示した図であるが、図3(a−1)〜(a−4)とは、内部電極パターン層に溶剤(B)および溶剤(C)が含まれていない点が異なる。

【0073】

このため、図3(c−2)に示すように、乾燥の初期段階で溶剤(A)が蒸発してしまい、バインダが内部電極パターン層の骨格を形成する際には(図3(c−3))、溶剤が残らない。このため、図3(c−4)の内部電極印刷体には、空隙が形成されない。したがって、図3(c−4)の内部電極印刷体の厚さHcは、図3(c−4)の内部電極印刷体の厚さHaよりも、薄くなる傾向となる。

【0074】

以上説明したように、本発明の実施形態では、内部電極パターン層に、所定の溶剤(A)、溶剤(B)および溶剤(C)が含まれることで、乾燥工程における蒸発のタイミングに時差が生じ、内部電極印刷体に空隙を形成することができる(図3(a−1)〜(a−4))。しかし、内部電極パターン層に溶剤(B)が含まれず、溶剤(A)および溶剤(C)と比較的沸点の近い溶剤(D)が含有されていたり(図3(b−1)〜(b−4))、溶剤(A)のみしか含有されていない場合(図3(c−1)〜(c−4))には、乾燥工程の初期段階で溶剤の大部分が蒸発してしまうため、乾燥工程における蒸発のタイミングに時差が生じず、内部電極印刷体に所定の割合で空隙を形成することができない傾向となる。

【0075】

内部電極印刷体の厚さは、特に限定されないが、好ましくは1.0〜0.3μmである。内部電極印刷体の厚さをこの範囲内にすることで、内部電極印刷体に空隙を形成することによる内部電極印刷体とグリーンシートの接着性向上の効果をより発揮させることができる。

【0076】

<積層工程>

次に、本実施形態では、所定パターンの内部印刷体が表面に形成されたグリーンシートをキャリアシートから剥離して、積層する。そして、上記の工程を所望の積層数まで繰り返し、グリーンセラミック積層体を得る。その後、このグリーンセラミック積層体をプレス圧着する。加圧温度は、50〜100℃、加圧力は、3〜25MPaとすることが好ましい。加圧力が大きすぎると積層体が変形し、クラックなどの内部構造欠陥の要因となり、加圧力が小さすぎると、積層体の接着強度が小さくなり、良好な積層体を得ることが困難となる。

【0077】

<グリーンチップの作製、焼成など>

得られた積層体を所定サイズに切断し、グリーンチップを作製し、脱バインダ工程、焼成工程、必要に応じて行われるアニール工程を経て形成された、焼結体で構成されるコンデンサ素子本体10に、外部電極用ペーストを印刷または転写して焼成し、外部電極4,4を形成して、積層セラミックコンデンサ1が製造される。

【0078】

本実施形態で述べた方法により、内部電極ペーストを作製し、該内部電極ペーストを用いて内部電極印刷体を形成することにより、内部電極印刷体とグリーンシートの接着性を向上させることができ、積層ズレを低減させることができる。

【0079】

以上、本発明の実施形態について説明してきたが、本発明は、上述した実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々に改変することができる。

【0080】

たとえば、上述した実施形態では、本発明に係る電子部品として積層セラミックコンデンサを例示したが、本発明に係る電子部品としては、積層セラミックコンデンサに限定されず、多層セラミック基板などにも適用できることは勿論である。

【0081】

また、本発明に係る方法により形成されたグリーンシートと、内部電極印刷体とが複数積層されたユニットを所定数形成し、さらにこれらのユニットを積層することで、最終的な積層体を作製しても良い。

【0082】

さらに、上述した実施形態では、グリーンシート上に内部電極ペーストを塗布して、内部電極印刷体を形成する方法を例示したが、内部電極ペーストをグリーンシートではなく、支持体などに塗布して、所定の内部電極印刷体を得てもよい。この場合、グリーンシートと内部電極印刷体とを接着剤などによる接着により、内部電極印刷体とグリーンシートとを交互に複数積層することにより積層体を得ることができる。

【0083】

なお、内部電極パターン層を転写法により形成してもよい。

【実施例】

【0084】

以下、本発明を、以下の実施例に基づき説明するが、本発明は、これら実施例に限定されない。

【0085】

実施例および比較例

<誘電体ペーストの作製>

まず、グリーンシートを形成するための誘電体ペーストを作製した。BaTiO3 系セラミック粉末と、有機バインダとしてのポリビニルブチラール樹脂(PVB)(重合度:800)と、溶剤としてのプロピルアルコール、キシレン、メチルエチルケトン、2−ブトキシエチルアルコール、可塑剤としてのフタル酸ジオクチルを準備した。

次に、セラミック粉末100重量部に対して、6重量部のPVBと、150重量部の溶剤と、可塑剤をそれぞれ秤量し、直径2mmのジルコニアボールとともにボールミルで21時間混練し、スラリー化して誘電体ペーストを得た。なお、可塑剤は、ポリビニルブチラール100重量部に対して50重量部添加した。

【0086】

<内部電極ペーストの作製>

次いで、内部電極印刷体を形成するための内部電極ペーストを作製した。

まず、分散剤と、平均粒径0.1〜0.5μmのニッケル粉と、このニッケル粉100重量部に対して、表1〜5に記載の溶剤(A)と溶剤(B)と溶剤(C)とが表1〜5に記載された比率になるように配合された混合溶液(10)重量部とを、ペンティングナイフで十分に撹拌して、Niスラリーを得た。

【0087】

分散剤と、平均粒径0.01〜0.1μmのチタン酸バリウム粉と、このチタン酸バリウム粉100重量部に対し、表1〜5に記載の溶剤(A)と溶剤(B)と溶剤(C)とが表1〜5に記載された比率になるように配合された混合溶液(10)重量部と、をペンティングナイフで十分に撹拌して、共材BTスラリーを得た。

【0088】

表1〜4に記載の溶剤(A)と溶剤(B)と溶剤(C)とが表1〜4に記載された比率になるように配合された混合溶液にディゾルバーで撹拌させながら、バインダとして、エチルセルロース(平均分子量:10万〜20万)が10重量%となるようにゆっくりと溶解させ、エチルセルロースが10重量%溶解したエチルセルロース樹脂ラッカーを得た。次に、エチルセルロースがニッケル粉100重量部に対して2.0重量部になるようにエチルセルロース樹脂ラッカーをNiスラリーに添加してペンティングナイフで十分撹拌した。続けて、チタン酸バリウム粉がニッケル粉に対して10〜20重量部になるように共材BTスラリーを添加しペンティングナイフで十分に撹拌し、内部電極スラリーとした。

【0089】

前記内部電極スラリーを3本ロールミルを用いて混練した後、ニッケル粉に対して分散剤0.2〜0.5重量部、表3および表4については、表3と表4に記載の種類と分量の粘着付与剤、エチルセルロース2〜6重量部添加し、混練して、内部電極ペーストにおけるニッケル粉の濃度が45重量%となるように、さらに、表1〜4に記載の溶剤(A)と溶剤(B)と溶剤(C)とが表1〜5に記載された比率になるように配合された混合溶液を添加し、内部電極ペーストを得た。

【0090】

PETフィルム上に前記導電体ペーストを塗布して得られたグリーンシートに、スクリーン印刷機を用いて、前記内部電極ペーストを160mm×160mm/パターンで印刷した。印刷された内部電極ペーストを100℃の熱風乾燥により100秒乾燥させ、内部電極印刷体とし、リールに巻き取った。

【0091】

作製した内部電極印刷体を160mm×160mmでグリーンシートごとPETフィルムから剥離し、剥離熱圧着積層機を用いて、60℃、20〜100kg/cm2で200枚積層して積層体を得た。

【0092】

前記積層体を金型プレスを用いて100℃、100kg/cm2でプレスを行い、25等分のチップ状に切断し、グリーンチップを得た。得られた内部電極ペースト、内部電極印刷体またはグリーンチップに対して、以下の方法により、内部電極ペーストのペースト化、内部電極印刷体の空隙率、グリーンチップの切断歩留まり、グリーンシートに対するシートアタックを評価した。

【0093】

<内部電極ペーストのペースト化>

内部電極ペーストのペースト化の評価は目視により行った。すなわち内部電極ペーストにバインダが良好に溶解されていれば「○」とし、内部電極ペーストがゲル化していれば「△」とし、内部電極ペーストにバインダの未溶解部分がある場合には、「×」とした。

【0094】

<内部電極印刷体の空隙率>

本実施例では、内部電極印刷体の実山高さと、内部電極印刷体の理論山高さの差分を空隙分高さとし、“空隙分高さ/実山高さ=空隙率”として、内部電極印刷体の空隙率を算出した。

まず、内部電極印刷体の理論山高さは以下の方法により算出した。

内部電極パターン層を形成した際のグリーンシートへの内部電極ペースト付着量を、内部電極印刷体がパターン面積(グリーンシートに接着している内部電極印刷体の総面積)で割り、単位面積あたりの印刷された内部電極ペーストの重量を算出した。

次に、算出された単位面積あたりの印刷された内部電極ペーストの重量を内部電極ペーストの比重で割り、理論山高さを算出した。

内部電極印刷体の実山高さは、接触式表面段差計を用いて測定した。

【0095】

<グリーンチップの切断歩留まり>

前記グリーンチップを約0.45mm研磨し、チップ研磨断面をマイクロスコープ(キーエンス製)で観察し、チップL及びW方向のマージン部の長さを測定した。本実施例では、マージン部の長さが50μm以下であった場合は、切断歩留まりNGとしてカウントし、一積層体内の切断歩留まりの存在割合を算出した。本実施例では70%以上を好ましい範囲とした。

【0096】

<グリーンシートへのシートアタック>

グリーンシートへのシートアタックは、内部電極印刷体が積層されたグリーンシートのSEM写真によりシートアタック率を算出することにより評価した。以下にその方法を示す。

図4(a)に示すように、PETフィルム20の上にグリーンシート22を積層し、その上に内部電極パターン層を塗布し、乾燥することで、内部電極印刷体43を積層した。図4(b)は図4(a)のIVb−IVb線に沿う内部電極印刷体の平面図であり、図4(c)は図4(a)のIVc−IVc線に沿う内部電極印刷体の背面図である。

【0097】

また、本実施例におけるシートアタックの観察対象部分45は、図4(a)および図4(c)の二点鎖線の囲みで示すように、グリーンシート22の表面のうち、内部電極印刷体43と接していない面にあり、その中でも内部電極印刷体43が形成されている部分の直下の任意の部分である。

【0098】

次に、PETフィルム20に積層されたグリーンシート22および内部電極印刷体43を内部電極印刷体43の印刷面を下にして固定し(図5(a)、図5(b))、PETフィルム20を剥がし(図5(c))、シートアタックの観察対象部分45をHITACHI製FE−SEM(S−4800)を用いて、倍率5000倍でSEM観察した(図5(d))。

【0099】

得られたSEM写真において、樹脂溜まりによって、黒色に見える斑点のうち面積が1μm2以上の部分をシートアタック部分と判断し、“シートアタック部分面積/観察全面積=シートアタック率”としてシートアタック率を算出した。

本実施例では、シートアタック率が10%未満の場合はシートアタックなしと判断した。

【0100】

例えば、図6(a)は試料2のSEM写真であり、図6(a)の黒色の斑点のうち1μm2以上の部分を図6(b)において斜線で表わした。このSEM写真においては、図6(b)の斜線部分の合計面積がシートアタック部分面積であり、写真の視野面積が、観察全面積となる。

【0101】

【表1】

【表2】

【表3】

【表4】

【0102】

表1および表3より、溶剤(A)がターピネオール、ジヒドロターピネオール、ターピニルアセテートおよびジヒドロターピニルアセテートからなる群からなる群から選択される少なくとも1種の溶剤であり、溶剤(B)が常圧における沸点が170℃以上320℃未満の脂肪族炭化水素の溶剤であり、溶剤(C)がミネラルスピリット、ナフサおよびケロシンからなる群から選択される少なくとも1種の溶剤であり、x、yおよびzが、20≦x≦50、10≦y≦50および20≦z≦70を満たし、粘着付与剤の含有量が0重量%の場合(試料8〜11、14〜17、19〜21、24〜30)は、x、yおよびzが、20≦x≦50、10≦y≦50および20≦z≦70を満たさない場合(試料1〜7、12、13、18)または溶剤(B)が常圧における沸点が170℃未満の場合(試料22、23)に比べて、ペースト化が良好であり、内部電極印刷体の空隙率が高く、切断歩留まりが高く、かつ、シートアタック率が低くなることが確認できた。

【0103】

なお、図7(a)および図7(b)は、シートアタック率を算出するためのSEM写真であり、図7(a)は試料9、図7(b)は試料2に関する。なお、図6(a)および(b)は、図7(b)のSEM写真と同一である。

【0104】

図7(a)および図7(b)より、図7(a)にはシートアタックを示す黒い斑は確認できないが、図7(b)には、シートアタックを示す黒い斑が確認できた。

【0105】

また、試料9は、図3(a−1)〜(a−4)に相当すると考えられる。すなわち、試料9は所定の溶剤(A)、溶剤(B)および溶剤(C)が含まれたことで、乾燥工程における蒸発のタイミングに時差が生じ、内部電極印刷体に空隙を形成することができたと考えられる。

【0106】

一方、試料1は図3(c−1)〜(c−4)に相当すると考えられる。すなわち、試料1には溶剤(B)および溶剤(C)が含まれていないことから、乾燥工程における蒸発のタイミングに時差が生じず、内部電極印刷体に空隙を形成することができなかったと考えられる。

【0107】

表3より、ガムロジンの含有量がニッケル粉末100重量%に対して0重量%以上6重量%以下の場合(試料9、31〜33)は、ガムロジンの含有量がニッケル粉末100重量%に対して9重量%の場合(試料34)に比べて切断歩留まりが高く、シートアタック率が低くなることが確認できた。

【0108】

表4より、粘着付与剤をガムロジンに代えて、ロジン誘導体(試料35)、テルペンフェノール(試料36)若しくは脂環族石油樹脂(試料37)とした場合においても、切断歩留まりが高く、シートアタック率が低くなることが確認できた。

【符号の説明】

【0109】

1… 積層セラミックコンデンサ

10… コンデンサ素子本体

2… 誘電体層

3… 内部電極層

4… 外部電極

20… キャリアシート,PETフィルム

22… グリーンシート

23… 内部電極パターン層

34… 導電性粉末

35… バインダ

36… 溶剤(A)

37a… 溶剤(B)

37b… 溶剤(D)

38… 溶剤(C)

39… 空隙

43… 内部電極印刷体

45… 観察対象部分

56… 導電テープ

57… SEM台

【特許請求の範囲】

【請求項1】

導電性粉末と、

バインダと、

ターピネオール、ジヒドロターピネオール、ターピニルアセテートおよびジヒドロターピニルアセテートからなる群からなる群から選択される少なくとも1種の溶剤(A)と、

常圧における沸点が170℃以上320℃未満の脂肪族炭化水素の溶剤(B)と、

ミネラルスピリット、ナフサおよびケロシンからなる群から選択される少なくとも1種の溶剤(C)と、

を含み、

前記溶剤(A)と、前記溶剤(B)と、前記溶剤(C)と、の重量比を溶剤(A):溶剤(B):溶剤(C)=x:y:zと表わしたとき、

前記関係式におけるxは20≦x≦50であり、

前記関係式におけるyは10≦y≦50であり、

前記関係式におけるzは20≦z≦70であり、

ガムロジン、ロジン誘導体、テルペンフェノールおよび脂環族石油樹脂からなる群から選択される少なくとも1種の粘着付与剤の含有量が前記導電性粉末100重量%に対して0重量%以上6重量%以下である内部電極ペースト。

【請求項2】

前記溶剤(B)はデカン、ウンデカン、ドデカン、トリデカン、テトラデカン、ペンタデカン、ヘキサデカン、デプタデカンおよびオクタデカンからなる群から選択される少なくとも1種である請求項1に記載の内部電極ペースト。

【請求項3】

内部電極印刷体の製造方法であって、

請求項1または2に記載の内部電極ペーストを被印刷体の上に塗工し、乾燥する工程を含み、

前記内部電極印刷体の空隙率は27.0%以上である内部電極印刷体の製造方法。

【請求項4】

セラミック粉末とバインダとを含むグリーンシートと、所定パターンの内部電極印刷体と、を交互に複数重ねて、積層体を得る工程を有する電子部品の製造方法であって、

前記内部電極印刷体は請求項3に記載の方法により得ることを特徴とする電子部品の製造方法。

【請求項1】

導電性粉末と、

バインダと、

ターピネオール、ジヒドロターピネオール、ターピニルアセテートおよびジヒドロターピニルアセテートからなる群からなる群から選択される少なくとも1種の溶剤(A)と、

常圧における沸点が170℃以上320℃未満の脂肪族炭化水素の溶剤(B)と、

ミネラルスピリット、ナフサおよびケロシンからなる群から選択される少なくとも1種の溶剤(C)と、

を含み、

前記溶剤(A)と、前記溶剤(B)と、前記溶剤(C)と、の重量比を溶剤(A):溶剤(B):溶剤(C)=x:y:zと表わしたとき、

前記関係式におけるxは20≦x≦50であり、

前記関係式におけるyは10≦y≦50であり、

前記関係式におけるzは20≦z≦70であり、

ガムロジン、ロジン誘導体、テルペンフェノールおよび脂環族石油樹脂からなる群から選択される少なくとも1種の粘着付与剤の含有量が前記導電性粉末100重量%に対して0重量%以上6重量%以下である内部電極ペースト。

【請求項2】

前記溶剤(B)はデカン、ウンデカン、ドデカン、トリデカン、テトラデカン、ペンタデカン、ヘキサデカン、デプタデカンおよびオクタデカンからなる群から選択される少なくとも1種である請求項1に記載の内部電極ペースト。

【請求項3】

内部電極印刷体の製造方法であって、

請求項1または2に記載の内部電極ペーストを被印刷体の上に塗工し、乾燥する工程を含み、

前記内部電極印刷体の空隙率は27.0%以上である内部電極印刷体の製造方法。

【請求項4】

セラミック粉末とバインダとを含むグリーンシートと、所定パターンの内部電極印刷体と、を交互に複数重ねて、積層体を得る工程を有する電子部品の製造方法であって、

前記内部電極印刷体は請求項3に記載の方法により得ることを特徴とする電子部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−160376(P2012−160376A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−20028(P2011−20028)

【出願日】平成23年2月1日(2011.2.1)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年2月1日(2011.2.1)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]