内面検査装置とこれを備える内面加工検査装置

【課題】切削加工後の長尺シャフトなどの管状部材の内面を簡単に検査できる内面検査装置を提供する。

【解決手段】管状部材1の内面2を加工する内面検査装置であって、管状部材1を固定する固定装置10と、固定装置10により固定された管状部材1の内面2を加工する加工機20、30、40と、内面2に区画された管状部材の内部空間に位置した状態で、加工機に加工された内面2を検知する内面検査ヘッド15と、を備える。

【解決手段】管状部材1の内面2を加工する内面検査装置であって、管状部材1を固定する固定装置10と、固定装置10により固定された管状部材1の内面2を加工する加工機20、30、40と、内面2に区画された管状部材の内部空間に位置した状態で、加工機に加工された内面2を検知する内面検査ヘッド15と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、管状部材の内面を加工する検査する内面検査装置と、これを備える内面加工検査装置に関する。管状部材は、例えば、ジェットエンジンのタービンとファン又はコンプレッサを連結するロングシャフトのような長尺シャフトである。

【背景技術】

【0002】

ジェットエンジンのタービンとファン又はコンプレッサを連結するために、ロングシャフトと呼ばれる細長い中空軸(例えば全長約3m、主要部の外径10〜20cm)が用いられる。かかるロングシャフトは、軽量化のため薄肉であり、かつタービンと共に高速回転するため高い回転バランス精度が要求される。そのため、通常の内面加工装置(例えば中ぐり盤)の適用は困難であり、図7に例示するような加工工程が適用される。

【0003】

すなわち、(A)ロングシャフト51の外面を粗加工後、(B)コアバー52とロングシャフト51との隙間へ硫黄53を鋳込み、(C)硫黄の凝固後、コアバー52とほぼ同径のボーリングバー54を挿入し、(D)ボーリングバー54を引き抜きながら、先端部55の工具56で内面を加工する手段が用いられる。

かかる手段により、ボーリングバー54の先端部55を凝固した硫黄53で支持することができ、先端工具56の芯振れを防ぎ、硫黄53と共に内面を加工することにより、内径振れの少ないロングシャフトを加工することができる。

【0004】

本発明に関連する内壁倣い装置として、特許文献1が開示されている。また上述したロングシャフトの内面加工装置として、例えば特許文献2が既に開示されている。

【0005】

特許文献1の「管の内壁の倣い切削装置」は、鋼管等の管の内面の切削に切削刃を適用するに際し、鋼管の内径が真円でない場合でもその内径に沿って一定の厚みでの切削を可能とすると共に良質の面粗度に仕上げることを目的とする。

【0006】

そのため、この発明は、図8(A)(B)に示すように、管Aの一端を保持してその軸線回りに回転させる回転駆動装置69と、前記管の軸線方向に進退可能なボーリングバー61と、該ボーリングバーの先端に取り付けられて前記管の中に挿入可能な切削刃63を備えたボーリングヘッド62とを備えた管の内壁の倣い切削装置において、前記ボーリングヘッド62は、その先端側の周面から半径方向内方に設けたスプリングを内蔵した取付ブッシュ67aと該スプリングに支持された保持体66cと該保持体の外方端に固定されて出没自在且つ該ボーリングヘッドの外側へ向けて付勢された1個の可動シュー66と、該可動シューと相対向する位置で切削刃63の近傍に設けた該ボーリングヘッドの周面から突き出た1個の固定シュー64と、該固定シューの管の回転方向の後方側で前記可動シュー66との中間位置に設けた同一高さの1個の固定シュー65とを設けたものである。

【0007】

特許文献2の「ロングシャフト内面加工装置」は、硫黄滑り止めペンキを用いることなく硫黄のスリップによる空回りを防止することを目的とする。

【0008】

そのため、この発明は、図9に示すように、ロングシャフト71を軸心Z−Zを中心に回転駆動するシャフト回転装置72と、加工工具74をロングシャフト内の軸心に沿って移動させる工具移動装置76とを備える。加工工具74は、ロングシャフトの軸心に沿って延びる中空管89と、その内部を貫通する拡縮用ロッド82と、ローレット83を有するローレット支持部84と、ローレット支持部と中空管の先端部とを連結する平行リンク85と、ローレット支持部とロッドの先端部とを連結する拡縮リンク86とからなるものである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公平7−246号公報、「管の内壁の倣い切削装置」

【特許文献2】特開平10−202434号公報、「ロングシャフト内面加工装置」

【発明の概要】

【発明が解決しようとする課題】

【0010】

図1は、本発明が対象とするロングシャフトの模式図である。このロングシャフト1は、バランス調整済みであり、軸線に対して内面2(下穴)が真円かつ同心に加工されており、この下穴2に倣って正確に中ぐり加工を行う必要がある。

【0011】

この場合、以下の問題点(1)〜(3)があった。

【0012】

(1)切削加工後のロングシャフト内面2の状態(例えば、内面2の粗さ、または内面2の形状)を検査することが困難であった。ロングシャフト内面2を検査・計測する場合、ロングシャフト1は長いため、その端部から離れた中間部分において、ロングシャフト1を切断する必要があった。切断したロングシャフト1は製品とすることができないので、前記計測を量産前に行う必要がある。また、ロングシャフト内面2を計測するための専用治具を用意する必要があった。このように、ロングシャフト内面2の状態の検査が容易でなかった。また、ロングシャフト以外の管状部材についても、その内面の検査は容易でない。

【0013】

(2)図1のロングシャフト1は、下穴2が両端部で小径(この例で、96mmと79mm)であり中間部で拡径(この例で130mm)するため、特許文献1の装置は、加工ヘッドが大きく穴内部に挿入できないため適用できない。また、ボーリングバーの剛性で工具反力を受けるのでその長さに対する径の割合を小さくできない。さらに、刃物駆動機構とクーラント供給機構をボーリングバー内部に配置することから、その径を細径化できない。

【0014】

(3)一方、特許文献2の装置は、ロングシャフト1の内部に硫黄を鋳込む等の上述した多数の加工工程を必要とし、かつバランス調整済みシャフトの中ぐり加工を行う場合、下穴に倣って正確に中ぐり加工を行う必要があるが、従来技術では外径基準に内径を加工するため、正確な倣い加工ができない。

【0015】

本発明は、上述した問題点(1)〜(3)を解決するために創案されたものである。

即ち、本発明の第1の目的は、切削加工後の長尺シャフトなどの管状部材の内面を簡単に検査できる内面検査装置とこれを備える内面加工検査装置を提供することにある。

本発明の第2の目的は、例えば両端部の下穴が約100mm、中間部の下穴が約130mm、全長が約3mの細長い長尺シャフトを対象とし、長尺シャフト内に挿入する加工ヘッドの最大径を両端部の下穴よりも細くでき、かつ加工時の工具反力による加工精度の低下を防止し、加工不可範囲を最小にして、長尺シャフトの内面を、その下穴に倣って正確に内面加工することができ、切削加工後の長尺シャフトの内面を簡単に検査できるようにすることにある。

【課題を解決するための手段】

【0016】

本発明によれば、管状部材における加工された内面を検査する内面検査装置であって、

前記管状部材を固定する固定装置と、

前記管状部材の内部空間に位置した状態で、加工された前記内面を検査する内面検査ヘッドと、を備える、ことを特徴とする内面検査装置が提供される。

【0017】

内面検査ヘッドの構成としては、以下の(A)〜(D)のものを採用できる。

【0018】

(A)前記内面検査ヘッドは、

前記管状部材の半径方向に移動可能な半径方向移動部材と、

前記半径方向移動部材を前記半径方向に移動させる駆動装置と、

前記半径方向移動部材と前記内面との接触を検知してその旨の信号を出力する接触検知センサと、

前記半径方向移動部材が初期位置から前記内面に接触する接触位置まで前記半径方向に移動した距離を、前記信号に基づいて計測する距離計測部と、を有し、

前記管状部材の軸心回りに、前記内面検査ヘッドを前記管状部材に対して相対回転させる相対回転装置を備える。

【0019】

この構成では、接触検知センサと距離計測部の上記動作により前記初期位置から前記接触位置までの距離を内面位置として取得できる。

また、相対回転装置により、管状部材に対する内面検査ヘッドの回転位置を変化させることができるので、各回転位置毎に前記内面位置を取得できる。即ち、回転方向における前記内面位置の変化を内面形状として取得できる。

このようにして、管状部材の内面形状を容易に検査できる。

【0020】

(B)前記内面検査ヘッドは、前記内面に向けてレーザを照射することで、前記内面で反射した該レーザに基づいて前記内面までの距離を計測するレーザ距離計を有し、

前記管状部材の軸心回りに、前記内面検査ヘッドを前記管状部材に対して相対回転させる相対回転装置を備える。

【0021】

この構成では、レーザ距離計によりレーザ距離計から前記内面までの距離を内面位置として取得できる。

また、相対回転装置により、管状部材に対する内面検査ヘッドの回転位置を変化させることができるので、各回転位置毎に前記内面位置を取得できる。即ち、回転方向における前記内面位置の変化を内面形状として取得できる。

このようにして、管状部材の内面形状を容易に検査できる。

【0022】

(C)前記内面検査ヘッドは、前記内面を撮像する撮像装置を有する。

【0023】

この構成では撮像装置により前記内面の画像データを取得できる。この画像データに基づいて、内面の表面粗さを検査できる。

【0024】

(D)前記内面検査ヘッドは、

前記管状部材の半径方向に移動可能な半径方向移動部材と、

前記半径方向移動部材を前記半径方向に移動させる駆動装置と、

前記半径方向移動部材と前記内面との接触を検知してその旨の信号を出力する接触検知センサと、

前記半径方向移動部材が初期位置から前記内面に接触する接触位置まで前記半径方向に移動した距離を、前記信号に基づいて計測する距離計測部と、を有し、

前記半径方向移動部材、前記駆動装置、前記接触検知センサおよび前記距離計測部は、複数組設けられ、これら複数組の前記半径方向移動部材は、前記管状部材の軸を回る周方向における互いに異なる位置に設けられている。

【0025】

この構成では、周方向における複数の半径方向移動部材により、管状部材の内面位置を取得できるので、周方向における前記内面位置の変化を内面形状として取得できる。このようにして、管状部材の内面形状を容易に検査できる。

【0026】

(E)前記内面検査ヘッドは、前記内面に向けてレーザを照射することで、前記内面で反射した該レーザに基づいて前記内面までの距離を計測するレーザ距離計を有し、

前記レーザ距離計は、前記管状部材の軸を回る周方向に複数設けられている。

【0027】

この構成では、周方向における複数のレーザ距離計により、管状部材の内面位置を取得できるので、周方向における前記内面位置の変化を内面形状として取得できる。このようにして、管状部材の内面形状を容易に検査できる。

【0028】

また、本発明の別の実施形態によると、前記管状部材の内面を加工する加工機と、前記内面検査装置と、を備える内面加工検査装置であって、

前記管状部材は、長尺シャフトであり、

前記加工機は、

前記長尺シャフトの下穴に軸方向に挿入可能であり、半径方向に移動可能な内面加工用の刃物を有し、該刃物の回転中心を下穴の軸線に一致させる機能を有し、かつ軸方向に移動可能である加工ヘッドと、

前記長尺シャフトの一端から下穴を通して加工ヘッドに連結され、加工ヘッドを軸方向に移動させるヘッド支持装置と、

前記長尺シャフトの他端から下穴を通して加工ヘッドに連結され、前記刃物を軸線まわりに回転駆動する刃物回転装置とを備え、

前記加工ヘッドは、内面倣いヘッドと刃物ヘッドを有し、

前記内面倣いヘッドは、その軸線を下穴の軸線に一致させる機能を有するとともに前記ヘッド支持装置により軸方向に移動させられ、

前記刃物ヘッドは、前記内面倣いヘッドに取り付けられた状態で、内面倣いヘッドにその軸線まわりに回転可能に支持されるとともに前記刃物回転装置により回転駆動され、

前記内面検査ヘッドは、前記刃物ヘッドの代わりに前記内面倣いヘッドに取り付けられた状態で、前記内面を検査する、ことを特徴とする内面加工検査装置が提供される。

【0029】

本発明の好ましい実施形態によると、前記内面倣いヘッドは、前記長尺シャフトの下穴に軸方向に挿入可能な直径を有する円筒形のメイン本体と、該メイン本体の軸方向に間隔を隔てて位置する1対の内面チャックと、該内面チャック間のメイン本体内に軸方向の反対方向に移動可能に設けられた1対のピストンとを有し、

各内面チャックは、長尺シャフトの下穴に当接して軸方向に転動可能な回転ロータと、これを半径方向かつ放射状に拡縮可能に案内し、軸線に対し傾斜したテーパ面を有する3以上のガイド部材とを有し、

前記各ピストンは、その軸方向一端に3以上のガイド部材のテーパ面と同期して摺動するテーパ面を有し、

前記メイン本体は、ボーリングバーの中空穴から前記1対のピストン間に液体を供給して液圧を付与する液圧流路を有する。

【0030】

上述した本発明では、加工ヘッドに必要な駆動源を軸方向の両側に配置した2本のシャフトから供給することによって加工ヘッドを小型化し、かつ細径化することができる。

すなわち、長尺シャフトの下穴を通して加工ヘッドに連結されたヘッド支持装置と刃物回転装置により、内面加工用の刃物を有する加工ヘッドの軸方向移動と回転駆動を行うので、加工ヘッドは半径方向に移動可能な内面加工用の刃物を有し、該刃物の回転中心を下穴の軸線に一致させ、かつ軸方向に移動可能に刃物を支持する機能のみで足りるため加工ヘッドの最大径を、長尺シャフトの両端部の下穴よりも細くできる。

【0031】

また、加工ヘッドにチャックを設けラジアル方向の加工反力をワークに逃がし、回転方向の反力をシャフト(ボーリングバー)が受け持つことで長尺細径化が実現できる。

すなわち、加工ヘッドが、内面倣いヘッドを有する構成により、ヘッド支持装置から供給される液体の圧力により放射状に拡径してその軸線を下穴の軸線に一致させ、かつ軸方向に移動可能に支持することにより、加工ヘッドの小型化が更に容易となり、かつ加工時の工具反力を長尺シャフトの内面で受けるため、工具反力による加工精度の低下を防止することができる。

【0032】

さらに、刃物ヘッドと交換して内面検査ヘッドを内面倣いヘッドに取り付け、この状態で、内面検査ヘッドにより、前記下穴の内面を検査できるので、切削加工後の長尺シャフトの内面を簡単に検査できる。

すなわち、内面倣いヘッドに取り付けられた内面検査ヘッドは、長尺シャフトの内部において、内面倣いヘッドと共にヘッド支持装置により長尺シャフトの軸方向に移動されられることができるので、所望の軸方向位置または範囲で長尺シャフト内面を検査できる。従って、長尺シャフト内面を検査・計測するために、長尺シャフトを切断する必要がない。また、長尺シャフトを長尺シャフト固定装置に固定した状態で、長尺シャフト内面を検査できるので、ロングシャフト内面2を計測するための専用治具を用意する必要がない。このように、ロングシャフト内面2の状態を容易に検査できる。

【0033】

また、本発明によると、前記管状部材の内面を加工する加工機と、前記内面検査装置と、を備える内面加工検査装置であって、

前記管状部材は、長尺シャフトであり、

前記加工機は、

前記長尺シャフトの下穴に軸方向に挿入可能であり、半径方向に移動可能な内面加工用の刃物を有し、該刃物の回転中心を下穴の軸線に一致させる機能を有する加工ヘッドと、

前記長尺シャフトの一端から下穴を通して加工ヘッドに連結され、前記長尺シャフトの軸線方向に、前記加工ヘッドを、前記長尺シャフトに対して相対移動させる軸方向移動装置と、

前記長尺シャフトの他端から下穴を通して加工ヘッドに連結され、前記長尺シャフトの軸線まわりに、前記刃物を、前記長尺シャフトに対して相対回転させる相対回転装置と、を備え、

前記加工ヘッドは、内面倣いヘッドと刃物ヘッドを有し、

前記内面倣いヘッドは、その軸線を下穴の軸線に一致させる機能を有し、

前記刃物ヘッドは、前記内面倣いヘッドに取り付けられた状態で、内面倣いヘッドに支持されるとともに前記相対回転装置により前記長尺シャフトに対して相対回転させられ、

前記内面検査ヘッドは、前記刃物ヘッドの代わりに前記内面倣いヘッドに取り付けられた状態で、前記内面を検査する、ことを特徴とする内面加工検査装置が提供される。

【0034】

この別の実施形態でも、上述の好ましい実施形態と同様の効果が得られる。

【発明の効果】

【0035】

上記本発明の構成によれば、管状部材の内面を簡単に検査できる。管状部材が長尺シャフトである場合には、加工ヘッドを小型化しかつ細径化することができるとともに、切削加工後のロングシャフトの内面を容易に検査できる。

【図面の簡単な説明】

【0036】

【図1】本発明が対象とするロングシャフトの模式図である。

【図2】本発明による長尺シャフトの内面加工検査装置の全体構成図である。

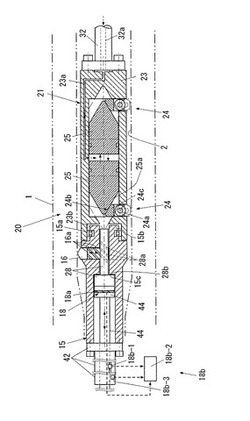

【図3】図2の加工ヘッドの拡大断面図である。

【図4】半径方向移動部材と軸方向移動部材の斜視図である。

【図5】図3の状態から刃物ヘッドを内面検査ヘッドに交換した場合を示す。

【図6】本発明による長尺シャフトの内面加工方法の説明図である。

【図7】ロングシャフトの従来の加工工程の説明図である。

【図8】特許文献1の「管の内壁の倣い切削装置」の構成図である。

【図9】特許文献2の「ロングシャフト内面加工装置」の構成図である。

【発明を実施するための形態】

【0037】

以下、本発明の好ましい実施形態を図面を参照して説明する。なお各図において、共通する部分には同一の符号を付し、重複した説明は省略する。

【0038】

本発明の内面加工検査装置は、図1に示したように軸方向に貫通し軸線に対して線対称の下穴2を有する細長い長尺シャフト1の内面をその下穴2に倣って内面加工する内面加工検査装置である。

また、本発明の内面加工検査装置は、後述する内面検査装置を有する。

【0039】

図2は、本発明の実施形態による内面加工検査装置の全体構成図である。この図に示すように、本発明の内面加工検査装置は、長尺シャフト固定装置10、加工ヘッド20、ヘッド支持装置30および刃物回転装置40を備える。

【0040】

長尺シャフト固定装置10は、水平に延びるメインフレーム11、メインフレーム11の上面に沿って移動可能に設けられ長尺シャフト1の両端部を同心に把持する1対のチャック装置12、13、及びメインフレーム11の上面に沿って間隔を隔てて配置され長尺シャフト1を支持する複数の支持金具14からなる。このように構成された長尺シャフト固定装置10により、長尺シャフト1を撓まないように固定できる。

【0041】

加工ヘッド20は、長尺シャフト1の下穴2の少なくとも一方から軸方向に挿入可能な寸法を有する。

また加工ヘッド20は、半径方向に移動可能な内面加工用の刃物29を有し、刃物29の回転中心を下穴2の軸線に一致させ、かつ軸方向に移動可能に刃物29を支持する機能を有する。加工ヘッド20の詳細な構造に関しては、後述する。

【0042】

ヘッド支持装置30は、中空円筒形の細長いボーリングバー32、バー移動装置34、および液圧供給装置36を備える。

【0043】

中空円筒形の細長いボーリングバー32は、一端(図で左端)が加工ヘッド20(後述する内面倣いヘッド)に連結され軸方向に水平に延びる。このボーリングバー32は、軸線に沿って貫通する中空穴32a(図3参照)を有する。

【0044】

バー移動装置34は、ボーリングバー32の後端部(図で右端部)を回転不能に把持する移動部材34aと、移動部材34aと螺合してこれを軸方向に移動させるスクリューネジ34bと、スクリューネジ34bを軸線を中心に回転駆動する回転駆動装置34c(例えば減速器付きモータ)とを有し、回転駆動装置34cによりスクリューネジ34bとボーリングバー32を介して加工ヘッド20を軸方向に移動させるようになっている。

なお、バー移動装置34において、移動部材34a、スクリューネジ34b及び回転駆動装置34cを有する構成に代えて、ボーリングバー32を軸方向に移動できるその他の構成を採用してもよい。例えば、ラックアンドピンオン機構、ベルト機構あるいはチェーン機構などを回転モータで駆動してボーリングバー32を軸方向に移動させる構成や、リニアモータによりボーリングバー32を直接、軸方向に移動させる構成を採用してもよい。

【0045】

上述した構成により、長尺シャフト1の一端から下穴2を通してボーリングバー32の一端(左端)を加工ヘッド20に連結し、ボーリングバー32の移動により加工ヘッド20を軸方向に移動させることができる。

【0046】

液圧供給装置36は、液圧ユニット36aとボーリングバー32の末端(図で右端)に連結された液圧ホース36bからなり、ボーリングバー32の中空穴32a(図3参照)を通して加工ヘッド20を作動させるための液体を供給して圧力を付与する(後述する)ようになっている。

【0047】

刃物回転装置40は、中空円筒形の細長い回転ロッド42、刃物駆動ロッド44、回転駆動装置46、および軸移動装置48を有する。

【0048】

回転ロッド42は、中空円筒形の細長い部材であり、一端(図で右端)が加工ヘッド20(後述する刃物ヘッド)に連結され軸方向に水平に延びる。

刃物駆動ロッド44は、回転ロッド42の中空穴を通して軸方向に延び、加工ヘッド20の後述する軸方向移動部材28(図3参照)に相対回転不可能に連結されている。

回転駆動装置46は、メインフレーム11の上面に沿って水平に移動可能に設けられた水平移動台46aと、水平移動台46a上に設置された回転駆動チャック46bとを有する。水平移動台46aは、図示しない水平レールとこれに案内されたガイドを有し、低抵抗で水平に移動するようになっている。また、回転駆動チャック46bは、回転ロッド42の軸端部(図で左端部)を把持するチャック装置とこれを軸線まわりに回転駆動する回転駆動機構からなる。

【0049】

上述した構成により、刃物回転装置40により、長尺シャフト1の他端(図で左端)から下穴2を通して加工ヘッド20に連結された回転ロッド42を軸線まわりに回転駆動するとともに、加工ヘッド20の移動に追従して水平移動台46aを軸方向に移動させることができる。

【0050】

軸移動装置48は、水平移動台46aの上に設置された直動アクチュエータまたはボールネジであり、回転駆動装置46と共に軸方向に移動し、刃物駆動ロッド44を回転ロッド42に対して相対的に軸方向移動させるようになっている。

また、軸移動装置48は、刃物駆動ロッド44を回転可能に支持するロッド支持部を有している。このため、刃物駆動ロッド44は、後述する軸方向移動部材28とともに回転できるようになっている。

【0051】

図3は、本発明に用いられる図2の加工ヘッド20の拡大断面図である。

内面倣いヘッド21は、その軸線を下穴の軸線に一致させる機能を有するとともにヘッド支持装置30により軸方向に移動させられる。

この例において、内面倣いヘッド21は、ボーリングバー32が結合された円筒形のメイン本体23と、メイン本体23の軸方向に間隔をおいた位置に設けられた1対の内面チャック24と、メイン本体23の軸方向に間隔をおいた位置に設けられた1対のピストン25を有する。

円筒形のメイン本体23は、長尺シャフト1の下穴2に軸方向に挿入可能な直径を有する。

【0052】

各内面チャック24は、軸方向に転動可能な回転ロータ24aと、メイン本体23内に半径方向に移動可能に設けられ回転ロータ24aを半径方向に進退移動させるガイド部材24cとの組を、周方向に3組以上有している。図3の構成例では、各内面チャック24において回転ロータ24aとガイド部材24cの組が120度間隔で3組配置されている。各ガイド部材24cは、軸線に対し傾斜したテーパ面24bを有している。

【0053】

1対のピストン25は、1対の内面チャック24間のメイン本体23内に軸方向の反対方向に移動可能に設けられている。

また各ピストン25は、その軸方向一端に各ガイド部材24cのテーパ面24bと同一の傾斜をもつテーパ面25aを有する。テーパ面25aは平面であってよい。

【0054】

また、メイン本体23は、ボーリングバー32に形成された中空穴32aから1対のピストン25の間に液体を供給して液圧を付与する液圧流路23aを有する。

【0055】

上述した構成により、内面倣いヘッド21に液圧供給装置36から供給される液体により1対の内面チャック24を放射状に拡径してその軸線を下穴2の軸線に一致させ、かつ回転ロータ24aにより内面倣いヘッド21を軸方向に移動可能に支持することができる。

【0056】

また、下穴2がテーパ穴である場合でも、1対のピストン25はそれぞれ独立に移動するので、1対の内面チャック24をそれぞれ独立に放射状に拡径してその軸線を下穴2の軸線に一致させることができる。

【0057】

刃物ヘッド22は、内面倣いヘッド21に取り付けられた状態で、内面倣いヘッド21にその軸線まわりに回転可能に支持されるとともに刃物回転装置40により回転駆動される。

【0058】

刃物ヘッド22は、円筒形のサブ本体26と、半径方向移動部材27、および軸方向移動部材28を有する。

円筒形のサブ本体26は、軸受26aを介して、内面倣いヘッド21により、その軸線まわりに回転可能に支持されている。軸受26aは、この例では、円筒形のサブ本体26の軸方向端部26bにおける半径方向を向く側面に組み込まれている。また、軸方向端部26bを、図3のように、メイン本体23に形成され軸方向に窪んだ窪み部23bに挿入することで、刃物ヘッド22が内面倣いヘッド21に取り付けられた状態となる。

半径方向移動部材27は、刃物29を半径方向先端に有し、軸線(即ち、刃物ヘッド22の回転中心)に対し傾斜した傾斜歯27aを有する。

軸方向移動部材28は、半径方向移動部材27の傾斜歯27aと歯合する傾斜歯28aを有する。傾斜歯28aは、傾斜歯27aと同じ方向に傾斜している。

図4は、半径方向移動部材27と軸方向移動部材28の斜視図である。このように、軸方向移動部材28は半円部28bを有しており、この半円部28bの平面側の面に傾斜歯28aが形成されている。また、半径方向移動部材27において、軸方向移動部材28の傾斜歯28aと対面する面に、上述した傾斜歯27aが形成されている。

【0059】

上述した構成により内面倣いヘッド21により、刃物ヘッド24を、その軸線まわりに回転可能に支持し、軸方向移動部材28の軸方向移動により、半径方向に刃物29を移動させることができる。なお、半径方向移動部材27は、半径方向移動時に、サブ本体26の内面により、半径方向に案内され、切削時に、サブ本体26の内面により回転方向に支持される。

【0060】

本発明の実施形態によると、上述した内面加工検査装置は、内面検査装置を備える。なお、この内面検査装置は、長尺シャフト1の内面2を検査するために、長尺シャフト1を固定する前記長尺シャフト固定装置10と、長尺シャフト1の内部空間に位置した状態で、加工された前記内面2を検査する内面検査ヘッド15とを有する。

内面検査ヘッド15は、刃物ヘッド22の代わりに内面倣いヘッド21に取り付けられた状態で、下穴の内面2の状態(内面2の形状すなわち半径、又は直径、真円度、または内面2の表面粗さ)を検査する。

図5は、本発明の実施形態による内面検査ヘッド15の構成例Aを示し、刃物ヘッド22と交換された内面検査ヘッド15が、内面倣いヘッド21に取り付けられた状態を示す。この交換は、例えば次のように行う。図3において、回転駆動装置46と共に回転ロッド42を図3の左側へ軸方向に移動させて、長尺シャフト1の内部から刃物ヘッド22を取り出す。取り出したら、回転ロッド42の先端から刃物ヘッド22を取り外し、代わりに、回転ロッド42の先端に内面検査ヘッド15を取り付ける。その後、回転駆動装置46と共に回転ロッド42を軸方向に移動させることで、内面検査ヘッド15を長尺シャフト1の内部に挿入して内面倣いヘッド21に取り付ける。

【0061】

また、内面検査ヘッド15は、内面倣いヘッド21に取り付けられた状態で、軸受15aを介して、内面倣いヘッド21により、その軸線まわりに回転可能に支持される。軸受15aは、この例では、内面検査ヘッド15の軸方向端部15bにおける半径方向を向く側面に組み込まれている。また、軸方向端部15bを、図5のように、メイン本体23に形成され軸方向に窪んだ窪み部23bに挿入することで、内面検査ヘッド15が内面倣いヘッド21に取り付けられた状態となる。内面倣いヘッド21が、ヘッド支持装置30により長尺シャフト1に対して軸方向に移動させられることで、内面倣いヘッド21が内面検査ヘッド15に軸方向に押されて内面検査ヘッド15と共に軸方向に移動させられる。

【0062】

内面検査ヘッド15は、図5に示すように、長尺シャフト1の半径方向に移動可能な半径方向移動部材16と、半径方向移動部材16を前記半径方向に移動させる駆動装置(この例では、上述の軸移動装置48と軸方向移動部材28とからなる)と、半径方向移動部材16と長尺シャフト1の内面2との接触を検知してその旨の信号を出力する接触検査センサ18aと、該信号に基づいて、半径方向移動部材16が初期位置から内面2に接触する接触位置まで前記半径方向に移動した距離を計測する距離計測部18bと、を有する。この場合、回転駆動装置46は、長尺シャフト1の軸心回りに、内面検査ヘッド15を長尺シャフトに対して相対回転させる相対回転装置として機能する。

【0063】

半径方向移動部材16は、半径方向移動部材27と同様に、軸線(即ち、内面検査ヘッド15の回転中心)に対し傾斜した傾斜歯16aを有する。

【0064】

軸移動装置48は、上述のように軸方向移動部材28を前記軸方向に移動させる。

軸方向移動部材28は、内面検査ヘッド15と刃物ヘッド22とで共通に使用されてよい。すなわち、この例では、内面検査ヘッド15の軸方向移動部材28は、刃物ヘッド22で使用されたものである。軸方向移動部材28は、刃物ヘッド22を内面検査ヘッド15に交換する時に、長尺シャフト1外部において、刃物駆動ロッド44の先端部と共に刃物ヘッド22から軸方向に引き抜いて取り外すことができる。次いで、刃物駆動ロッド44の先端部と共に軸方向移動部材28を内面検査ヘッド15内に軸方向に挿入することで、図5のように内面検査ヘッド15内に軸方向移動部材28を取り付けることができる。このように、軸方向移動部材28を、刃物ヘッド22から引き抜いて内面検査ヘッド15に挿入できる。傾斜歯28aは、傾斜歯16aと同じ方向に傾斜して、傾斜歯16aに歯合する。この構成により、軸方向移動部材28の軸方向移動により、半径方向移動部材16を、半径方向外方に移動させて内面2に接触させることができる。なお、内面検査ヘッド15で使用される軸方向移動部材28は、刃物ヘッド22で使用される軸方向移動部材28と別個のものであってもよいが、刃物ヘッド22の軸方向移動部材28と同様の構成を有する。

【0065】

接触検知センサ18aは、例えば、半径方向移動部材16と内面2との接触圧(即ち、接触)を検知できるように、刃物駆動ロッド44または軸方向移動部材28(図5の例では、刃物駆動ロッド44)に組み込まれた圧電素子である。すなわち、前記接触圧が、半径方向移動部材16と軸方向移動部材28とを介して刃物駆動ロッド44に作用するので、前記接触を接触検知センサ18aで検知できる。

【0066】

距離計測部18bは、例えば、図5に示すように、リニアスケール18b−1、換算部18b−2および近接センサ18b−3から構成されてよい。

リニアスケール18b−1は、軸方向移動部材28(即ち、刃物駆動ロッド44)の軸方向移動距離を計測する。また、リニアスケール18b−1は、接触検知センサ18aから前記接触を示す信号を受けた時点で、前記計測を終了する。

換算部18b−2は、リニアスケール18b−1が計測した軸方向移動部材28の軸方向移動距離を、半径移動部材16の半径方向移動距離に換算する。

近接センサ18b−3は、例えば公知の渦電流検出式リミットスイッチであり、半径方向移動部材16が半径方向内方に最も引っ込んだ前記初期位置を検知する。図5の例では、近接センサ18b−3は、前記初期位置に相当する軸方向移動部材28(即ち、刃物駆動ロッド44)の軸方向位置を検出する。これにより、リニアスケール18b−1は、前記初期位置に相当する軸方向移動部材28の軸方向位置から軸方向移動距離の計測を開始できるので、換算部18b−2は、前記初期位置を原点(ゼロ)として半径方向移動部材16の移動距離を算出できる。

このような構成により、接触検知センサ18aからの前記接触を示す信号に基づいて、前記初期位置から半径方向移動部材16が内面2に接触する接触位置まで、半径方向移動部材16が前記半径方向に移動した距離を計測できる。このとき、初期位置の中心からの半径方向位置を予め計測しておく必要がある。

【0067】

距離計測部18bによる距離計測を各回転位置において行う。すなわち、内面検査ヘッド15が回転駆動装置46により回転させられることで、各回転位置において距離計測部18bにより前記距離を計測する。各回転位置の前記距離に基づいて、回転方向における内面2の形状を取得することができる。また、接触位置を回転方向に連続的に計測する事で、真円度や表面粗さも計測することができる。

【0068】

なお、接触検知センサ18aからの検出信号を外部へ伝送する方法については、例えば、刃物駆動ロッド44の内部に軸方向の穴を設け、その穴に接触検知センサ18aと接続した信号ケーブルを通し、信号を伝送するという構成を採用してよい。

【0069】

距離計測部18bは、上述の構成の代わりに、他の構成を有していてもよい。例えば、軸移動装置48がボールネジで軸方向移動部材28を移動させる場合には、距離計測部18bは、前記リニアスケール18b−1を利用する代わりに、このボールネジの回転数をエンコーダで検出し、該検出値にピッチを掛けて軸方向移動部材28の移動距離を算出してよい。この場合、他の点は、図5を参照して説明した上記と同じである。

【0070】

上述した以外の内面検査ヘッド15の他の構成は、刃物29が設けられていない点を除いて、刃物ヘッド22と同じであってよい。

【0071】

内面検査ヘッド15は、図5に示す上述の構成例Aのものに限定されず、以下の構成例B〜Eのいずれかを用いるものであってもよい。この場合、各構成例において、以下で説明する内容以外の点は、上記構成例Aと同じであってよい。

【0072】

(構成例B)

内面検査ヘッド15は、内面2の形状を非接触に検査できるもの(例えば、レーザ距離計)であってもよい。内面検査ヘッド15がレーザ距離計を有する場合、レーザ距離計は、半径方向にレーザを照射するように内面検査ヘッド15に取り付けられる。これにより、各回転位置において内面2までの距離を取得できる。すなわち、内面検査ヘッド15が回転駆動装置46により回転させられることで、各回転位置において、レーザ距離計によりレーザ距離計18から内面2までの距離を取得できる。取得されたこれらの距離に基づいて、回転方向における内面2の形状を取得することができる。また、構成例Bは、非接触式のものであるので、上述の半径方向移動部材16を省略できる。また、好ましくは、刃物ヘッド22と同様に、内面検査ヘッド15の内部には、内面倣いヘッド21と反対側から軸方向移動部材28を挿入できる空間が形成されている。これにより、刃物ヘッド22と内面検査ヘッド15とを交換する時に、軸方向移動部材28を刃物駆動ロッド44から分離させる必要がなくなる。なお、長尺シャフト1内のレーザ距離計と長尺シャフト外部との間で信号を伝送する方法については、例えば、刃物駆動ロッド44と内面検査ヘッド15の内部に穴を設け、その穴にレーザ距離計と接続した信号ケーブルを通し、信号を伝送するという構成を採用してよい。

(構成例C)

また、内面検査ヘッド15は、内面2を撮像する撮像装置(例えば、CCDカメラなど)を有する。この場合には、撮像装置が、半径方向外方を向くように、内面検査ヘッド15の外周面に取り付けられる。好ましくは、内面検査ヘッド15が回転駆動装置46により回転させられることで、回転方向全周にわたって内面2の画像データを取得し、この画像データから内面2の表面粗さを検査できる。また、構成例Cは、非接触式のものであるので、上述の半径方向移動部材16を省略できる。また、好ましくは、刃物ヘッド22と同様に、内面検査ヘッド15の内部には、内面倣いヘッド21と反対側から軸方向移動部材28を挿入できる空間が形成されている。なお、長尺シャフト1内のCCDカメラと長尺シャフト外部との間で信号を伝送する方法については、構成例Bと同じであってよい。

この構成例Cにおいて、前記撮像装置は、長尺シャフト1の軸を回る周方向に複数設けられている。この場合には、内面検査ヘッド15を回転させることなく、全周または周方向の複数箇所にわたって内面2を検査できる。

(構成例D)

上記構成例Aにおいて、半径方向移動部材16、軸移動装置48と軸方向移動部材28とからなる駆動装置、接触検知センサ18aおよび距離計測部18bは、複数組設けられ、これら複数組の半径方向移動部材16は、長尺シャフト1の軸を回る周方向における互いに異なる位置に設けられている。この場合、上述の刃物駆動ヘッド44の代わりに、上記各組毎に、軸方向移動部材28に軸方向に連結された駆動ヘッドが設けられる。また、構成例Aと同じ方式で、前記各組において、前記駆動装置は、対応する前記駆動ヘッドを軸方向に移動させることで、軸方向移動部材28を介して対応する半径方向移動部材16を半径方向に移動させ、前記距離計測部18bは、前記接触検知センサ18aからの信号に基づいて前記初期位置から前記内面までの距離を取得する。この場合、各組の半径方向移動部材16および軸方向移動部材28は、内面検査ヘッド15の内面に支持され、各組の半径方向移動部材16および軸方向移動部材28の動作は、内面検査ヘッド15の内面に案内されてよい。

構成例Dの場合には、内面検査ヘッド15を回転させることなく、全周または周方向の複数箇所にわたって内面2を検査できる。

(構成例E)

上記構成例Bにおいて、前記レーザ距離計は、長尺シャフト1の軸を回る周方向に複数設けられている。この場合には、内面検査ヘッド15を回転させることなく、全周または周方向の複数箇所にわたって内面2を検査できる。

【0073】

図6は、本発明による長尺シャフトの内面加工方法の説明図である。

本発明の方法は、上述した装置を用い、軸方向に貫通し軸線に対して線対称の下穴2を有する細長い長尺シャフト1の内面をその下穴2に倣って内面加工する内面加工方法である。

図6において、(A)は図1の長尺シャフト1の左端側(反フランジ側)、(B)は右端側(フランジ側)の内面加工状態を示している。

【0074】

本発明の方法を実施するために、上述した円筒形のメイン本体21とその軸線まわりに回転可能に支持された円筒形のサブ本体22とからなる加工ヘッド20を用いる。

メイン本体21は、長尺シャフト1の下穴2に少なくとも一方から軸方向に挿入可能な直径(例えば直径95mm)を有する。

サブ本体22は、長尺シャフト1の最小径の下穴2aに軸方向に挿入可能な直径(例えば直径78mm)を有する。

【0075】

図6(A)において、図1の長尺シャフト1の左端側(反フランジ側)の最小径の下穴2aに、サブ本体22側を向けて加工ヘッド20を挿入する。

次に、ボーリングバー32の中空穴32aを通して1対のピストン25の間に液体を供給し1対のピストン25を互いに離れる方向に移動させることで、1対の内面チャック24を放射状に拡径する。この内面チャック24の拡径により、刃物ヘッド22の軸線(回転中心)を下穴2の軸線に一致させ、内面チャック24によって下穴2内で内面倣いヘッド21及び刃物ヘッド22を軸方向に移動可能に支持する。なお、この時まで、刃物29は、両方とも内面2に干渉しない半径方向内方位置にある。

刃物ヘッド22の軸線を下穴2の軸線と一致させたら、刃物駆動ロッド44を軸方向に駆動することで、軸方向移動部材28及び半径方向移動部材27を介して刃物29を半径方向外方に移動させていき、刃物29の位置合わせを行う。この位置合わせは、上述の位置合わせ用接触センサを用いて行ってよい。

位置合わせが完了したら、回転ロッド42によりサブ本体22を外部から軸線まわりに回転駆動して内面を下穴2に倣って内面加工する。

上述した加工方法により、長尺シャフト1の最小径の下穴2aの近傍まで、本発明の装置を用いて内面加工することができる。

【0076】

次に、図6(B)において、長尺シャフト1の軸方向を反転させて、図1の長尺シャフト1の右端側(フランジ側)の下穴に、サブ本体22側を向けて加工ヘッド20を挿入し、同様に内面加工する。

この加工方法により、長尺シャフト1のフランジ近傍まで、本発明の装置を用いて内面加工することができる。

【0077】

その後、長尺シャフト1の内面加工が終了したら、上述のように刃物ヘッド22の代わりに内面検査ヘッド15を内面倣いヘッド21に取り付けて、内面2を検査できる。この検査は、バー移動装置34により内面倣いヘッド21を内面検査ヘッド15と共に軸方向に移動させることで、所望の軸方向位置または範囲にわたって、内面2を検査することができる。このような内面2の検査は、内面検査ヘッド15が図5の構成例Aを有する場合だけでなく、上述の構成例B〜Eを有する場合でも行うことができる。

【0078】

なお、長尺シャフト1の軸方向を容易に反転できるように、加工ヘッド20の両端部は、ボーリングバー32、回転ロッド42および刃物駆動ロッド44とボルト等で容易に着脱できるようになっている。

【0079】

上述した本発明の構成によれば、加工ヘッド20に必要な駆動源を軸方向の両側に配置した2本のシャフト32、42から供給することによって加工ヘッド20を小型化し、かつ細径化することができる。

すなわち、長尺シャフト1の下穴2を通して加工ヘッド20に連結されたヘッド支持装置30と刃物回転装置40により、内面加工用の刃物29を有する加工ヘッド20の軸方向移動と回転駆動を行うので、加工ヘッド20は半径方向に移動可能な内面加工用の刃物29を有し、刃物29の回転中心を下穴の軸線に一致させ、かつ軸方向に移動可能に支持する機能のみで足りるため加工ヘッド20の最大径を、長尺シャフト1の両端部の少なくとも一方の下穴2よりも細くできる。

【0080】

加工ヘッド20にチャック24を設けラジアル方向の加工反力をワーク(長尺シャフト1)に逃がし、回転方向の加工反力をシャフト(ボーリングバー32)が受け持つことで長尺細径化が実現できる。

すなわち、加工ヘッド20が、内面倣いヘッド21を有する構成により、ヘッド支持装置30から供給される液体により付与される液圧により放射状に拡径してその軸線を下穴の軸線に一致させ、かつ軸方向に移動可能に支持することにより、加工ヘッド20の小型化が更に容易となり、かつ加工時の工具反力を長尺シャフト1の内面2で受けるため、工具反力による加工精度の低下を防止することができる。

【0081】

また、刃物ヘッド22と交換して内面検査ヘッド15を内面倣いヘッド21に取り付け、この状態で、内面検査ヘッド15により、下穴の内面2の状態を検査できるので、切削加工後の長尺シャフトの内面を簡単に検査できる。

すなわち、内面倣いヘッド21に取り付けられた内面検査ヘッド15は、下穴の内部において、内面倣いヘッド21と共にヘッド支持装置により長尺シャフトの軸方向に移動されられることができるので、所望の軸方向位置または範囲で長尺シャフト内面を検査できる。従って、長尺シャフト内面を検査・計測するために、長尺シャフトを切断する必要がない。また、長尺シャフトを長尺シャフト固定装置に固定した状態で、長尺シャフト内面を検査できるので、ロングシャフト内面2を計測するための専用治具を用意する必要がない。このように、ロングシャフト内面2の状態を容易に検査できる。

【0082】

さらに、加工ヘッド20に独立の内面チャック24を2セット備えることで、加工ヘッド20のワーク下穴に対して正確な同軸度を確保でき、またテーパ状の下穴でも同軸度を確保できる。

すなわち、内面倣いヘッド21が軸方向に間隔を隔てて位置する1対の内面チャック24を有し、1対のピストン25によりそれぞれ独立して作動するので、下穴2が円筒形またはテーパ状であっても、加工ヘッド20を下穴に対して常に同心に保持できる。

【0083】

さらに加工ヘッド20が、刃物ヘッド22を有する構成により、刃物回転装置40の軸移動装置48により移動される軸方向移動部材28の移動により刃物29を半径方向に移動させることにより、加工ヘッド20の小型化が更に容易となる。

従って、加工時の工具反力による加工精度の低下を防止して、長尺シャフトの内面を、その下穴に倣って正確に中ぐり加工することができる。

【0084】

また、本発明の方法によれば、加工ヘッド20がメイン本体21とサブ本体22からなり、サブ本体22は、長尺シャフト1の最小径の下穴2aに軸方向に挿入可能な直径を有するので、加工ヘッド20に対して長尺シャフト1の軸方向を反転させて、下穴に倣って内面加工することにより、加工不可範囲を最小にできる。

【0085】

なお、本発明は、上述した実施形態に限定されず、本発明の要旨を逸脱しない範囲で種々に変更することができることは勿論である。例えば、以下の述べる各内容(a)〜(f)のいずれかを採用してもよいし、以下の(a)〜(f)のうち、複数またはすべてを組み合わせて採用してもよい。

【0086】

(a)本発明の「管状部材」は、上述の実施形態では、長尺シャフト1であったが、本発明によると、これに限定されない。即ち、上述の実施形態では、内面加工検査装置は、長尺シャフト1の内面を加工し検査する装置であったが、本発明によると、内面加工検査装置は、長尺シャフト1以外の管状部材の内面を加工し検査する装置であってもよい。

【0087】

(b)本発明の「管状部材を固定する固定装置」は、上述の実施形態では、長尺シャフト固定装置10であったが、本発明によると、「管状部材を固定する固定装置」は、他の適切な装置(例えば公知の装置)であってもよい。

【0088】

(c)本発明の「固定装置により固定された管状部材の内面を加工する加工機」は、上述の実施形態では、加工ヘッド20、ヘッド支持装置40および刃物回転装置40により構成されたが、本発明によると、「固定装置により固定された管状部材の内面を加工する加工機」は、他の適切な装置(例えば公知の装置)であってもよい。

【0089】

(d)本発明の「長尺シャフト1の一端から下穴2を通して加工ヘッドに連結され、長尺シャフト1の軸線方向に、加工ヘッド20を、長尺シャフト2に対して相対移動させる軸方向移動装置」は、上述の実施形態では、「ヘッド支持装置30」であった。これについて、本発明によると、「ヘッド支持装置30」は、加工ヘッド20を支持するが加工ヘッド20を前記軸方向に移動させなくてもよい。この場合、本発明の「加工機」は、加工ヘッド20を支持するが加工ヘッド20を前記軸方向に移動させないヘッド支持装置30を有するだけでなく、長尺シャフト1を前記軸方向に駆動して移動させる長尺シャフト移動装置を前記軸方向移動装置として有する。この長尺シャフト移動装置は、例えば、前記チャック装置12、13が固定され、前記メインフレーム11上を軸方向に移動する移動ステージであってよい。また、バー移動装置34の代わりに、ボーリングバー32を支持しつつ前記軸方向に固定するバー固定装置が設けられる。他の点は上述の実施形態と同じであってよい。

【0090】

(e)本発明の「長尺シャフト1の他端から下穴2を通して加工ヘッドに連結され、長尺シャフト1の軸線まわりに、刃物29を、長尺シャフト1に対して相対回転させる相対回転装置」は、上述の実施形態では、「刃物回転装置40」であった。これについて、本発明によると、「刃物回転装置40」は、刃物29を回転させずに刃物29を回転方向に固定してよい。この場合、本発明の「加工機」は、刃物29を回転させずに刃物29を回転方向に固定する刃物回転装置40を有するだけでなく、長尺シャフト1をその軸線まわりに回転駆動する長尺シャフト回転装置を前記相対回転装置として有する。この長尺シャフト回転装置は、例えば、前記チャック装置12、13に設けられ長尺シャフトを把持している把持部12a、13a(図2を参照)を、前記軸線まわりに回転駆動することで、前記チャック装置12、13と共に長尺シャフトを回転させてよい。この場合、上述の回転駆動装置46の代わりに、刃物ヘッド22に連結されたロッド(即ち、上述の回転ロッド42)が回転しないように該ロッド42を回転方向に固定する加工ヘッド固定装置が設けられる。これにより、刃物ヘッド22(即ち、刃物ヘッド22の内面により回転方向に支持される半径方向移動部材27と刃物29)が回転しないように刃物ヘッド22が回転方向に固定される。また、好ましくは、回転ロータ24aの代わりに、前記軸方向だけでなく前記軸線回りの方向にも転動自在はフリーローラを用いる。これにより、長尺シャフト1が回転しても、内面倣いヘッド21は静止状態を保つことができる。他の点は上述の実施形態と同じであってよい。

なお、本発明の「長尺シャフト1の他端から下穴2を通して加工ヘッドに連結され、長尺シャフト1の軸線まわりに、刃物29を、長尺シャフト1に対して相対回転させる相対回転装置」は、本発明の「内面検査ヘッドを管状部材に対して相対回転させる相対回転装置」と同じであっても、これと別のものであってもよい。

【0091】

(f)本発明の「管状部材の内部空間に位置した状態で、加工機に加工された管状部材の内面を検査する内面検査ヘッド」は、上述の内容に限定されず、次の(A)〜(E)の構成であればよい。

【0092】

(A)内面検査ヘッドは、管状部材の半径方向に移動可能な半径方向移動部材と、前記半径方向移動部材を前記半径方向に移動させる駆動装置と、前記半径方向移動部材と前記内面との接触を検知してその旨の信号を出力する接触検知センサと、前記信号に基づいて、前記半径方向移動部材が初期位置から前記内面に接触する接触位置まで前記半径方向に移動した距離を計測する距離計測部と、を有し、相対回転装置により、前記管状部材の軸心回りに、前記内面検査ヘッドを前記管状部材に対して相対回転させる。この場合、半径方向移動部材、駆動装置、接触検知センサ、距離計測部、相対回転装置は、上述と同様のものであってもよく、他の適切なものであってもよい。

【0093】

(B)内面検査ヘッドは、管状部材の内面に向けてレーザを照射することで、前記内面で反射した該レーザに基づいて前記内面までの距離を計測するレーザ距離計を有し、相対回転装置により、前記管状部材の軸心回りに、前記内面検査ヘッドを前記管状部材に対して相対回転させる。この場合、相対回転装置は、上述と同様のものであってもよく、他の適切なものであってもよい。

【0094】

(C)内面検査ヘッドは、前記内面を撮像する撮像装置を有する。この場合、前記撮像装置は、長尺シャフト1の軸を回る周方向に複数設けられていてもよい。

【0095】

(D)前記接触検知センサは、管状部材の半径方向に移動可能な半径方向移動部材と、前記半径方向移動部材を前記半径方向に移動させる駆動装置と、前記半径方向移動部材と前記内面との接触を検知してその旨の信号を出力する接触検知センサと、前記信号に基づいて、前記半径方向移動部材が初期位置から前記内面に接触する接触位置まで前記半径方向に移動した距離を計測する距離計測部と、を有し、前記半径方向移動部材、前記駆動装置、前記接触検知センサおよび前記距離計測部は、複数組設けられ、これら複数組の前記半径方向移動部材は、前記管状部材の軸を回る周方向における互いに異なる位置に設けられている。この場合、半径方向移動部材、駆動装置、接触検知センサ、距離計測部、相対回転装置は、上述と同様のものであってもよく、他の適切なものであってもよい。

【0096】

(E)内面検査ヘッドは、管状部材の内面に向けてレーザを照射することで、前記内面で反射した該レーザに基づいて前記内面までの距離を計測するレーザ距離計を有し、前記レーザ距離計は、前記管状部材の軸を回る周方向に複数設けられている。

【符号の説明】

【0097】

1 長尺シャフト、2 下穴、2a 最小径の下穴、

10 長尺シャフト固定装置(固定装置)、11 メインフレーム、

12,13 チャック装置、12a,13a 把持部、

14 支持金具、15 内面検査ヘッド、

15b 内面検査ヘッドの軸方向端部、16 半径方向移動部材、

18a 接触検知センサ、18b 距離計測部、

20 加工ヘッド(加工機の一部)、21 内面倣いヘッド、22 刃物ヘッド、

23 メイン本体、23a 液圧流路、23b メイン本体の窪み部、

24 内面チャック、24a 回転ロータ、24b テーパ面、

24c ガイド部材、25 ピストン、25a テーパ面、

26 サブ本体、26b サブ本体の軸方向端部、27 半径方向移動部材、

27a 傾斜歯、28 軸方向移動部材、28a 傾斜歯、29 刃物、

30 ヘッド支持装置(加工機の一部である軸方向移動装置)、

32 ボーリングバー、34 バー移動装置、34a 移動部材、

34b スクリューネジ、34c 回転駆動装置、

36 液圧供給装置、36a 液圧ユニット、36b 液圧ホース、

40 刃物回転装置(加工機の一部)、42 回転ロッド、44 刃物駆動ロッド、

46 回転駆動装置(相対回転装置)、46a 水平移動台、

46b 回転駆動チャック、48 軸移動装置

【技術分野】

【0001】

本発明は、管状部材の内面を加工する検査する内面検査装置と、これを備える内面加工検査装置に関する。管状部材は、例えば、ジェットエンジンのタービンとファン又はコンプレッサを連結するロングシャフトのような長尺シャフトである。

【背景技術】

【0002】

ジェットエンジンのタービンとファン又はコンプレッサを連結するために、ロングシャフトと呼ばれる細長い中空軸(例えば全長約3m、主要部の外径10〜20cm)が用いられる。かかるロングシャフトは、軽量化のため薄肉であり、かつタービンと共に高速回転するため高い回転バランス精度が要求される。そのため、通常の内面加工装置(例えば中ぐり盤)の適用は困難であり、図7に例示するような加工工程が適用される。

【0003】

すなわち、(A)ロングシャフト51の外面を粗加工後、(B)コアバー52とロングシャフト51との隙間へ硫黄53を鋳込み、(C)硫黄の凝固後、コアバー52とほぼ同径のボーリングバー54を挿入し、(D)ボーリングバー54を引き抜きながら、先端部55の工具56で内面を加工する手段が用いられる。

かかる手段により、ボーリングバー54の先端部55を凝固した硫黄53で支持することができ、先端工具56の芯振れを防ぎ、硫黄53と共に内面を加工することにより、内径振れの少ないロングシャフトを加工することができる。

【0004】

本発明に関連する内壁倣い装置として、特許文献1が開示されている。また上述したロングシャフトの内面加工装置として、例えば特許文献2が既に開示されている。

【0005】

特許文献1の「管の内壁の倣い切削装置」は、鋼管等の管の内面の切削に切削刃を適用するに際し、鋼管の内径が真円でない場合でもその内径に沿って一定の厚みでの切削を可能とすると共に良質の面粗度に仕上げることを目的とする。

【0006】

そのため、この発明は、図8(A)(B)に示すように、管Aの一端を保持してその軸線回りに回転させる回転駆動装置69と、前記管の軸線方向に進退可能なボーリングバー61と、該ボーリングバーの先端に取り付けられて前記管の中に挿入可能な切削刃63を備えたボーリングヘッド62とを備えた管の内壁の倣い切削装置において、前記ボーリングヘッド62は、その先端側の周面から半径方向内方に設けたスプリングを内蔵した取付ブッシュ67aと該スプリングに支持された保持体66cと該保持体の外方端に固定されて出没自在且つ該ボーリングヘッドの外側へ向けて付勢された1個の可動シュー66と、該可動シューと相対向する位置で切削刃63の近傍に設けた該ボーリングヘッドの周面から突き出た1個の固定シュー64と、該固定シューの管の回転方向の後方側で前記可動シュー66との中間位置に設けた同一高さの1個の固定シュー65とを設けたものである。

【0007】

特許文献2の「ロングシャフト内面加工装置」は、硫黄滑り止めペンキを用いることなく硫黄のスリップによる空回りを防止することを目的とする。

【0008】

そのため、この発明は、図9に示すように、ロングシャフト71を軸心Z−Zを中心に回転駆動するシャフト回転装置72と、加工工具74をロングシャフト内の軸心に沿って移動させる工具移動装置76とを備える。加工工具74は、ロングシャフトの軸心に沿って延びる中空管89と、その内部を貫通する拡縮用ロッド82と、ローレット83を有するローレット支持部84と、ローレット支持部と中空管の先端部とを連結する平行リンク85と、ローレット支持部とロッドの先端部とを連結する拡縮リンク86とからなるものである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公平7−246号公報、「管の内壁の倣い切削装置」

【特許文献2】特開平10−202434号公報、「ロングシャフト内面加工装置」

【発明の概要】

【発明が解決しようとする課題】

【0010】

図1は、本発明が対象とするロングシャフトの模式図である。このロングシャフト1は、バランス調整済みであり、軸線に対して内面2(下穴)が真円かつ同心に加工されており、この下穴2に倣って正確に中ぐり加工を行う必要がある。

【0011】

この場合、以下の問題点(1)〜(3)があった。

【0012】

(1)切削加工後のロングシャフト内面2の状態(例えば、内面2の粗さ、または内面2の形状)を検査することが困難であった。ロングシャフト内面2を検査・計測する場合、ロングシャフト1は長いため、その端部から離れた中間部分において、ロングシャフト1を切断する必要があった。切断したロングシャフト1は製品とすることができないので、前記計測を量産前に行う必要がある。また、ロングシャフト内面2を計測するための専用治具を用意する必要があった。このように、ロングシャフト内面2の状態の検査が容易でなかった。また、ロングシャフト以外の管状部材についても、その内面の検査は容易でない。

【0013】

(2)図1のロングシャフト1は、下穴2が両端部で小径(この例で、96mmと79mm)であり中間部で拡径(この例で130mm)するため、特許文献1の装置は、加工ヘッドが大きく穴内部に挿入できないため適用できない。また、ボーリングバーの剛性で工具反力を受けるのでその長さに対する径の割合を小さくできない。さらに、刃物駆動機構とクーラント供給機構をボーリングバー内部に配置することから、その径を細径化できない。

【0014】

(3)一方、特許文献2の装置は、ロングシャフト1の内部に硫黄を鋳込む等の上述した多数の加工工程を必要とし、かつバランス調整済みシャフトの中ぐり加工を行う場合、下穴に倣って正確に中ぐり加工を行う必要があるが、従来技術では外径基準に内径を加工するため、正確な倣い加工ができない。

【0015】

本発明は、上述した問題点(1)〜(3)を解決するために創案されたものである。

即ち、本発明の第1の目的は、切削加工後の長尺シャフトなどの管状部材の内面を簡単に検査できる内面検査装置とこれを備える内面加工検査装置を提供することにある。

本発明の第2の目的は、例えば両端部の下穴が約100mm、中間部の下穴が約130mm、全長が約3mの細長い長尺シャフトを対象とし、長尺シャフト内に挿入する加工ヘッドの最大径を両端部の下穴よりも細くでき、かつ加工時の工具反力による加工精度の低下を防止し、加工不可範囲を最小にして、長尺シャフトの内面を、その下穴に倣って正確に内面加工することができ、切削加工後の長尺シャフトの内面を簡単に検査できるようにすることにある。

【課題を解決するための手段】

【0016】

本発明によれば、管状部材における加工された内面を検査する内面検査装置であって、

前記管状部材を固定する固定装置と、

前記管状部材の内部空間に位置した状態で、加工された前記内面を検査する内面検査ヘッドと、を備える、ことを特徴とする内面検査装置が提供される。

【0017】

内面検査ヘッドの構成としては、以下の(A)〜(D)のものを採用できる。

【0018】

(A)前記内面検査ヘッドは、

前記管状部材の半径方向に移動可能な半径方向移動部材と、

前記半径方向移動部材を前記半径方向に移動させる駆動装置と、

前記半径方向移動部材と前記内面との接触を検知してその旨の信号を出力する接触検知センサと、

前記半径方向移動部材が初期位置から前記内面に接触する接触位置まで前記半径方向に移動した距離を、前記信号に基づいて計測する距離計測部と、を有し、

前記管状部材の軸心回りに、前記内面検査ヘッドを前記管状部材に対して相対回転させる相対回転装置を備える。

【0019】

この構成では、接触検知センサと距離計測部の上記動作により前記初期位置から前記接触位置までの距離を内面位置として取得できる。

また、相対回転装置により、管状部材に対する内面検査ヘッドの回転位置を変化させることができるので、各回転位置毎に前記内面位置を取得できる。即ち、回転方向における前記内面位置の変化を内面形状として取得できる。

このようにして、管状部材の内面形状を容易に検査できる。

【0020】

(B)前記内面検査ヘッドは、前記内面に向けてレーザを照射することで、前記内面で反射した該レーザに基づいて前記内面までの距離を計測するレーザ距離計を有し、

前記管状部材の軸心回りに、前記内面検査ヘッドを前記管状部材に対して相対回転させる相対回転装置を備える。

【0021】

この構成では、レーザ距離計によりレーザ距離計から前記内面までの距離を内面位置として取得できる。

また、相対回転装置により、管状部材に対する内面検査ヘッドの回転位置を変化させることができるので、各回転位置毎に前記内面位置を取得できる。即ち、回転方向における前記内面位置の変化を内面形状として取得できる。

このようにして、管状部材の内面形状を容易に検査できる。

【0022】

(C)前記内面検査ヘッドは、前記内面を撮像する撮像装置を有する。

【0023】

この構成では撮像装置により前記内面の画像データを取得できる。この画像データに基づいて、内面の表面粗さを検査できる。

【0024】

(D)前記内面検査ヘッドは、

前記管状部材の半径方向に移動可能な半径方向移動部材と、

前記半径方向移動部材を前記半径方向に移動させる駆動装置と、

前記半径方向移動部材と前記内面との接触を検知してその旨の信号を出力する接触検知センサと、

前記半径方向移動部材が初期位置から前記内面に接触する接触位置まで前記半径方向に移動した距離を、前記信号に基づいて計測する距離計測部と、を有し、

前記半径方向移動部材、前記駆動装置、前記接触検知センサおよび前記距離計測部は、複数組設けられ、これら複数組の前記半径方向移動部材は、前記管状部材の軸を回る周方向における互いに異なる位置に設けられている。

【0025】

この構成では、周方向における複数の半径方向移動部材により、管状部材の内面位置を取得できるので、周方向における前記内面位置の変化を内面形状として取得できる。このようにして、管状部材の内面形状を容易に検査できる。

【0026】

(E)前記内面検査ヘッドは、前記内面に向けてレーザを照射することで、前記内面で反射した該レーザに基づいて前記内面までの距離を計測するレーザ距離計を有し、

前記レーザ距離計は、前記管状部材の軸を回る周方向に複数設けられている。

【0027】

この構成では、周方向における複数のレーザ距離計により、管状部材の内面位置を取得できるので、周方向における前記内面位置の変化を内面形状として取得できる。このようにして、管状部材の内面形状を容易に検査できる。

【0028】

また、本発明の別の実施形態によると、前記管状部材の内面を加工する加工機と、前記内面検査装置と、を備える内面加工検査装置であって、

前記管状部材は、長尺シャフトであり、

前記加工機は、

前記長尺シャフトの下穴に軸方向に挿入可能であり、半径方向に移動可能な内面加工用の刃物を有し、該刃物の回転中心を下穴の軸線に一致させる機能を有し、かつ軸方向に移動可能である加工ヘッドと、

前記長尺シャフトの一端から下穴を通して加工ヘッドに連結され、加工ヘッドを軸方向に移動させるヘッド支持装置と、

前記長尺シャフトの他端から下穴を通して加工ヘッドに連結され、前記刃物を軸線まわりに回転駆動する刃物回転装置とを備え、

前記加工ヘッドは、内面倣いヘッドと刃物ヘッドを有し、

前記内面倣いヘッドは、その軸線を下穴の軸線に一致させる機能を有するとともに前記ヘッド支持装置により軸方向に移動させられ、

前記刃物ヘッドは、前記内面倣いヘッドに取り付けられた状態で、内面倣いヘッドにその軸線まわりに回転可能に支持されるとともに前記刃物回転装置により回転駆動され、

前記内面検査ヘッドは、前記刃物ヘッドの代わりに前記内面倣いヘッドに取り付けられた状態で、前記内面を検査する、ことを特徴とする内面加工検査装置が提供される。

【0029】

本発明の好ましい実施形態によると、前記内面倣いヘッドは、前記長尺シャフトの下穴に軸方向に挿入可能な直径を有する円筒形のメイン本体と、該メイン本体の軸方向に間隔を隔てて位置する1対の内面チャックと、該内面チャック間のメイン本体内に軸方向の反対方向に移動可能に設けられた1対のピストンとを有し、

各内面チャックは、長尺シャフトの下穴に当接して軸方向に転動可能な回転ロータと、これを半径方向かつ放射状に拡縮可能に案内し、軸線に対し傾斜したテーパ面を有する3以上のガイド部材とを有し、

前記各ピストンは、その軸方向一端に3以上のガイド部材のテーパ面と同期して摺動するテーパ面を有し、

前記メイン本体は、ボーリングバーの中空穴から前記1対のピストン間に液体を供給して液圧を付与する液圧流路を有する。

【0030】

上述した本発明では、加工ヘッドに必要な駆動源を軸方向の両側に配置した2本のシャフトから供給することによって加工ヘッドを小型化し、かつ細径化することができる。

すなわち、長尺シャフトの下穴を通して加工ヘッドに連結されたヘッド支持装置と刃物回転装置により、内面加工用の刃物を有する加工ヘッドの軸方向移動と回転駆動を行うので、加工ヘッドは半径方向に移動可能な内面加工用の刃物を有し、該刃物の回転中心を下穴の軸線に一致させ、かつ軸方向に移動可能に刃物を支持する機能のみで足りるため加工ヘッドの最大径を、長尺シャフトの両端部の下穴よりも細くできる。

【0031】

また、加工ヘッドにチャックを設けラジアル方向の加工反力をワークに逃がし、回転方向の反力をシャフト(ボーリングバー)が受け持つことで長尺細径化が実現できる。

すなわち、加工ヘッドが、内面倣いヘッドを有する構成により、ヘッド支持装置から供給される液体の圧力により放射状に拡径してその軸線を下穴の軸線に一致させ、かつ軸方向に移動可能に支持することにより、加工ヘッドの小型化が更に容易となり、かつ加工時の工具反力を長尺シャフトの内面で受けるため、工具反力による加工精度の低下を防止することができる。

【0032】

さらに、刃物ヘッドと交換して内面検査ヘッドを内面倣いヘッドに取り付け、この状態で、内面検査ヘッドにより、前記下穴の内面を検査できるので、切削加工後の長尺シャフトの内面を簡単に検査できる。

すなわち、内面倣いヘッドに取り付けられた内面検査ヘッドは、長尺シャフトの内部において、内面倣いヘッドと共にヘッド支持装置により長尺シャフトの軸方向に移動されられることができるので、所望の軸方向位置または範囲で長尺シャフト内面を検査できる。従って、長尺シャフト内面を検査・計測するために、長尺シャフトを切断する必要がない。また、長尺シャフトを長尺シャフト固定装置に固定した状態で、長尺シャフト内面を検査できるので、ロングシャフト内面2を計測するための専用治具を用意する必要がない。このように、ロングシャフト内面2の状態を容易に検査できる。

【0033】

また、本発明によると、前記管状部材の内面を加工する加工機と、前記内面検査装置と、を備える内面加工検査装置であって、

前記管状部材は、長尺シャフトであり、

前記加工機は、

前記長尺シャフトの下穴に軸方向に挿入可能であり、半径方向に移動可能な内面加工用の刃物を有し、該刃物の回転中心を下穴の軸線に一致させる機能を有する加工ヘッドと、

前記長尺シャフトの一端から下穴を通して加工ヘッドに連結され、前記長尺シャフトの軸線方向に、前記加工ヘッドを、前記長尺シャフトに対して相対移動させる軸方向移動装置と、

前記長尺シャフトの他端から下穴を通して加工ヘッドに連結され、前記長尺シャフトの軸線まわりに、前記刃物を、前記長尺シャフトに対して相対回転させる相対回転装置と、を備え、

前記加工ヘッドは、内面倣いヘッドと刃物ヘッドを有し、

前記内面倣いヘッドは、その軸線を下穴の軸線に一致させる機能を有し、

前記刃物ヘッドは、前記内面倣いヘッドに取り付けられた状態で、内面倣いヘッドに支持されるとともに前記相対回転装置により前記長尺シャフトに対して相対回転させられ、

前記内面検査ヘッドは、前記刃物ヘッドの代わりに前記内面倣いヘッドに取り付けられた状態で、前記内面を検査する、ことを特徴とする内面加工検査装置が提供される。

【0034】

この別の実施形態でも、上述の好ましい実施形態と同様の効果が得られる。

【発明の効果】

【0035】

上記本発明の構成によれば、管状部材の内面を簡単に検査できる。管状部材が長尺シャフトである場合には、加工ヘッドを小型化しかつ細径化することができるとともに、切削加工後のロングシャフトの内面を容易に検査できる。

【図面の簡単な説明】

【0036】

【図1】本発明が対象とするロングシャフトの模式図である。

【図2】本発明による長尺シャフトの内面加工検査装置の全体構成図である。

【図3】図2の加工ヘッドの拡大断面図である。

【図4】半径方向移動部材と軸方向移動部材の斜視図である。

【図5】図3の状態から刃物ヘッドを内面検査ヘッドに交換した場合を示す。

【図6】本発明による長尺シャフトの内面加工方法の説明図である。

【図7】ロングシャフトの従来の加工工程の説明図である。

【図8】特許文献1の「管の内壁の倣い切削装置」の構成図である。

【図9】特許文献2の「ロングシャフト内面加工装置」の構成図である。

【発明を実施するための形態】

【0037】

以下、本発明の好ましい実施形態を図面を参照して説明する。なお各図において、共通する部分には同一の符号を付し、重複した説明は省略する。

【0038】

本発明の内面加工検査装置は、図1に示したように軸方向に貫通し軸線に対して線対称の下穴2を有する細長い長尺シャフト1の内面をその下穴2に倣って内面加工する内面加工検査装置である。

また、本発明の内面加工検査装置は、後述する内面検査装置を有する。

【0039】

図2は、本発明の実施形態による内面加工検査装置の全体構成図である。この図に示すように、本発明の内面加工検査装置は、長尺シャフト固定装置10、加工ヘッド20、ヘッド支持装置30および刃物回転装置40を備える。

【0040】

長尺シャフト固定装置10は、水平に延びるメインフレーム11、メインフレーム11の上面に沿って移動可能に設けられ長尺シャフト1の両端部を同心に把持する1対のチャック装置12、13、及びメインフレーム11の上面に沿って間隔を隔てて配置され長尺シャフト1を支持する複数の支持金具14からなる。このように構成された長尺シャフト固定装置10により、長尺シャフト1を撓まないように固定できる。

【0041】

加工ヘッド20は、長尺シャフト1の下穴2の少なくとも一方から軸方向に挿入可能な寸法を有する。

また加工ヘッド20は、半径方向に移動可能な内面加工用の刃物29を有し、刃物29の回転中心を下穴2の軸線に一致させ、かつ軸方向に移動可能に刃物29を支持する機能を有する。加工ヘッド20の詳細な構造に関しては、後述する。

【0042】

ヘッド支持装置30は、中空円筒形の細長いボーリングバー32、バー移動装置34、および液圧供給装置36を備える。

【0043】

中空円筒形の細長いボーリングバー32は、一端(図で左端)が加工ヘッド20(後述する内面倣いヘッド)に連結され軸方向に水平に延びる。このボーリングバー32は、軸線に沿って貫通する中空穴32a(図3参照)を有する。

【0044】

バー移動装置34は、ボーリングバー32の後端部(図で右端部)を回転不能に把持する移動部材34aと、移動部材34aと螺合してこれを軸方向に移動させるスクリューネジ34bと、スクリューネジ34bを軸線を中心に回転駆動する回転駆動装置34c(例えば減速器付きモータ)とを有し、回転駆動装置34cによりスクリューネジ34bとボーリングバー32を介して加工ヘッド20を軸方向に移動させるようになっている。

なお、バー移動装置34において、移動部材34a、スクリューネジ34b及び回転駆動装置34cを有する構成に代えて、ボーリングバー32を軸方向に移動できるその他の構成を採用してもよい。例えば、ラックアンドピンオン機構、ベルト機構あるいはチェーン機構などを回転モータで駆動してボーリングバー32を軸方向に移動させる構成や、リニアモータによりボーリングバー32を直接、軸方向に移動させる構成を採用してもよい。

【0045】

上述した構成により、長尺シャフト1の一端から下穴2を通してボーリングバー32の一端(左端)を加工ヘッド20に連結し、ボーリングバー32の移動により加工ヘッド20を軸方向に移動させることができる。

【0046】

液圧供給装置36は、液圧ユニット36aとボーリングバー32の末端(図で右端)に連結された液圧ホース36bからなり、ボーリングバー32の中空穴32a(図3参照)を通して加工ヘッド20を作動させるための液体を供給して圧力を付与する(後述する)ようになっている。

【0047】

刃物回転装置40は、中空円筒形の細長い回転ロッド42、刃物駆動ロッド44、回転駆動装置46、および軸移動装置48を有する。

【0048】

回転ロッド42は、中空円筒形の細長い部材であり、一端(図で右端)が加工ヘッド20(後述する刃物ヘッド)に連結され軸方向に水平に延びる。

刃物駆動ロッド44は、回転ロッド42の中空穴を通して軸方向に延び、加工ヘッド20の後述する軸方向移動部材28(図3参照)に相対回転不可能に連結されている。

回転駆動装置46は、メインフレーム11の上面に沿って水平に移動可能に設けられた水平移動台46aと、水平移動台46a上に設置された回転駆動チャック46bとを有する。水平移動台46aは、図示しない水平レールとこれに案内されたガイドを有し、低抵抗で水平に移動するようになっている。また、回転駆動チャック46bは、回転ロッド42の軸端部(図で左端部)を把持するチャック装置とこれを軸線まわりに回転駆動する回転駆動機構からなる。

【0049】

上述した構成により、刃物回転装置40により、長尺シャフト1の他端(図で左端)から下穴2を通して加工ヘッド20に連結された回転ロッド42を軸線まわりに回転駆動するとともに、加工ヘッド20の移動に追従して水平移動台46aを軸方向に移動させることができる。

【0050】

軸移動装置48は、水平移動台46aの上に設置された直動アクチュエータまたはボールネジであり、回転駆動装置46と共に軸方向に移動し、刃物駆動ロッド44を回転ロッド42に対して相対的に軸方向移動させるようになっている。

また、軸移動装置48は、刃物駆動ロッド44を回転可能に支持するロッド支持部を有している。このため、刃物駆動ロッド44は、後述する軸方向移動部材28とともに回転できるようになっている。

【0051】

図3は、本発明に用いられる図2の加工ヘッド20の拡大断面図である。

内面倣いヘッド21は、その軸線を下穴の軸線に一致させる機能を有するとともにヘッド支持装置30により軸方向に移動させられる。

この例において、内面倣いヘッド21は、ボーリングバー32が結合された円筒形のメイン本体23と、メイン本体23の軸方向に間隔をおいた位置に設けられた1対の内面チャック24と、メイン本体23の軸方向に間隔をおいた位置に設けられた1対のピストン25を有する。

円筒形のメイン本体23は、長尺シャフト1の下穴2に軸方向に挿入可能な直径を有する。

【0052】

各内面チャック24は、軸方向に転動可能な回転ロータ24aと、メイン本体23内に半径方向に移動可能に設けられ回転ロータ24aを半径方向に進退移動させるガイド部材24cとの組を、周方向に3組以上有している。図3の構成例では、各内面チャック24において回転ロータ24aとガイド部材24cの組が120度間隔で3組配置されている。各ガイド部材24cは、軸線に対し傾斜したテーパ面24bを有している。

【0053】

1対のピストン25は、1対の内面チャック24間のメイン本体23内に軸方向の反対方向に移動可能に設けられている。

また各ピストン25は、その軸方向一端に各ガイド部材24cのテーパ面24bと同一の傾斜をもつテーパ面25aを有する。テーパ面25aは平面であってよい。

【0054】

また、メイン本体23は、ボーリングバー32に形成された中空穴32aから1対のピストン25の間に液体を供給して液圧を付与する液圧流路23aを有する。

【0055】

上述した構成により、内面倣いヘッド21に液圧供給装置36から供給される液体により1対の内面チャック24を放射状に拡径してその軸線を下穴2の軸線に一致させ、かつ回転ロータ24aにより内面倣いヘッド21を軸方向に移動可能に支持することができる。

【0056】

また、下穴2がテーパ穴である場合でも、1対のピストン25はそれぞれ独立に移動するので、1対の内面チャック24をそれぞれ独立に放射状に拡径してその軸線を下穴2の軸線に一致させることができる。

【0057】

刃物ヘッド22は、内面倣いヘッド21に取り付けられた状態で、内面倣いヘッド21にその軸線まわりに回転可能に支持されるとともに刃物回転装置40により回転駆動される。

【0058】

刃物ヘッド22は、円筒形のサブ本体26と、半径方向移動部材27、および軸方向移動部材28を有する。

円筒形のサブ本体26は、軸受26aを介して、内面倣いヘッド21により、その軸線まわりに回転可能に支持されている。軸受26aは、この例では、円筒形のサブ本体26の軸方向端部26bにおける半径方向を向く側面に組み込まれている。また、軸方向端部26bを、図3のように、メイン本体23に形成され軸方向に窪んだ窪み部23bに挿入することで、刃物ヘッド22が内面倣いヘッド21に取り付けられた状態となる。

半径方向移動部材27は、刃物29を半径方向先端に有し、軸線(即ち、刃物ヘッド22の回転中心)に対し傾斜した傾斜歯27aを有する。

軸方向移動部材28は、半径方向移動部材27の傾斜歯27aと歯合する傾斜歯28aを有する。傾斜歯28aは、傾斜歯27aと同じ方向に傾斜している。

図4は、半径方向移動部材27と軸方向移動部材28の斜視図である。このように、軸方向移動部材28は半円部28bを有しており、この半円部28bの平面側の面に傾斜歯28aが形成されている。また、半径方向移動部材27において、軸方向移動部材28の傾斜歯28aと対面する面に、上述した傾斜歯27aが形成されている。

【0059】

上述した構成により内面倣いヘッド21により、刃物ヘッド24を、その軸線まわりに回転可能に支持し、軸方向移動部材28の軸方向移動により、半径方向に刃物29を移動させることができる。なお、半径方向移動部材27は、半径方向移動時に、サブ本体26の内面により、半径方向に案内され、切削時に、サブ本体26の内面により回転方向に支持される。

【0060】

本発明の実施形態によると、上述した内面加工検査装置は、内面検査装置を備える。なお、この内面検査装置は、長尺シャフト1の内面2を検査するために、長尺シャフト1を固定する前記長尺シャフト固定装置10と、長尺シャフト1の内部空間に位置した状態で、加工された前記内面2を検査する内面検査ヘッド15とを有する。

内面検査ヘッド15は、刃物ヘッド22の代わりに内面倣いヘッド21に取り付けられた状態で、下穴の内面2の状態(内面2の形状すなわち半径、又は直径、真円度、または内面2の表面粗さ)を検査する。

図5は、本発明の実施形態による内面検査ヘッド15の構成例Aを示し、刃物ヘッド22と交換された内面検査ヘッド15が、内面倣いヘッド21に取り付けられた状態を示す。この交換は、例えば次のように行う。図3において、回転駆動装置46と共に回転ロッド42を図3の左側へ軸方向に移動させて、長尺シャフト1の内部から刃物ヘッド22を取り出す。取り出したら、回転ロッド42の先端から刃物ヘッド22を取り外し、代わりに、回転ロッド42の先端に内面検査ヘッド15を取り付ける。その後、回転駆動装置46と共に回転ロッド42を軸方向に移動させることで、内面検査ヘッド15を長尺シャフト1の内部に挿入して内面倣いヘッド21に取り付ける。

【0061】

また、内面検査ヘッド15は、内面倣いヘッド21に取り付けられた状態で、軸受15aを介して、内面倣いヘッド21により、その軸線まわりに回転可能に支持される。軸受15aは、この例では、内面検査ヘッド15の軸方向端部15bにおける半径方向を向く側面に組み込まれている。また、軸方向端部15bを、図5のように、メイン本体23に形成され軸方向に窪んだ窪み部23bに挿入することで、内面検査ヘッド15が内面倣いヘッド21に取り付けられた状態となる。内面倣いヘッド21が、ヘッド支持装置30により長尺シャフト1に対して軸方向に移動させられることで、内面倣いヘッド21が内面検査ヘッド15に軸方向に押されて内面検査ヘッド15と共に軸方向に移動させられる。

【0062】

内面検査ヘッド15は、図5に示すように、長尺シャフト1の半径方向に移動可能な半径方向移動部材16と、半径方向移動部材16を前記半径方向に移動させる駆動装置(この例では、上述の軸移動装置48と軸方向移動部材28とからなる)と、半径方向移動部材16と長尺シャフト1の内面2との接触を検知してその旨の信号を出力する接触検査センサ18aと、該信号に基づいて、半径方向移動部材16が初期位置から内面2に接触する接触位置まで前記半径方向に移動した距離を計測する距離計測部18bと、を有する。この場合、回転駆動装置46は、長尺シャフト1の軸心回りに、内面検査ヘッド15を長尺シャフトに対して相対回転させる相対回転装置として機能する。

【0063】

半径方向移動部材16は、半径方向移動部材27と同様に、軸線(即ち、内面検査ヘッド15の回転中心)に対し傾斜した傾斜歯16aを有する。

【0064】

軸移動装置48は、上述のように軸方向移動部材28を前記軸方向に移動させる。

軸方向移動部材28は、内面検査ヘッド15と刃物ヘッド22とで共通に使用されてよい。すなわち、この例では、内面検査ヘッド15の軸方向移動部材28は、刃物ヘッド22で使用されたものである。軸方向移動部材28は、刃物ヘッド22を内面検査ヘッド15に交換する時に、長尺シャフト1外部において、刃物駆動ロッド44の先端部と共に刃物ヘッド22から軸方向に引き抜いて取り外すことができる。次いで、刃物駆動ロッド44の先端部と共に軸方向移動部材28を内面検査ヘッド15内に軸方向に挿入することで、図5のように内面検査ヘッド15内に軸方向移動部材28を取り付けることができる。このように、軸方向移動部材28を、刃物ヘッド22から引き抜いて内面検査ヘッド15に挿入できる。傾斜歯28aは、傾斜歯16aと同じ方向に傾斜して、傾斜歯16aに歯合する。この構成により、軸方向移動部材28の軸方向移動により、半径方向移動部材16を、半径方向外方に移動させて内面2に接触させることができる。なお、内面検査ヘッド15で使用される軸方向移動部材28は、刃物ヘッド22で使用される軸方向移動部材28と別個のものであってもよいが、刃物ヘッド22の軸方向移動部材28と同様の構成を有する。

【0065】

接触検知センサ18aは、例えば、半径方向移動部材16と内面2との接触圧(即ち、接触)を検知できるように、刃物駆動ロッド44または軸方向移動部材28(図5の例では、刃物駆動ロッド44)に組み込まれた圧電素子である。すなわち、前記接触圧が、半径方向移動部材16と軸方向移動部材28とを介して刃物駆動ロッド44に作用するので、前記接触を接触検知センサ18aで検知できる。

【0066】

距離計測部18bは、例えば、図5に示すように、リニアスケール18b−1、換算部18b−2および近接センサ18b−3から構成されてよい。

リニアスケール18b−1は、軸方向移動部材28(即ち、刃物駆動ロッド44)の軸方向移動距離を計測する。また、リニアスケール18b−1は、接触検知センサ18aから前記接触を示す信号を受けた時点で、前記計測を終了する。

換算部18b−2は、リニアスケール18b−1が計測した軸方向移動部材28の軸方向移動距離を、半径移動部材16の半径方向移動距離に換算する。

近接センサ18b−3は、例えば公知の渦電流検出式リミットスイッチであり、半径方向移動部材16が半径方向内方に最も引っ込んだ前記初期位置を検知する。図5の例では、近接センサ18b−3は、前記初期位置に相当する軸方向移動部材28(即ち、刃物駆動ロッド44)の軸方向位置を検出する。これにより、リニアスケール18b−1は、前記初期位置に相当する軸方向移動部材28の軸方向位置から軸方向移動距離の計測を開始できるので、換算部18b−2は、前記初期位置を原点(ゼロ)として半径方向移動部材16の移動距離を算出できる。

このような構成により、接触検知センサ18aからの前記接触を示す信号に基づいて、前記初期位置から半径方向移動部材16が内面2に接触する接触位置まで、半径方向移動部材16が前記半径方向に移動した距離を計測できる。このとき、初期位置の中心からの半径方向位置を予め計測しておく必要がある。

【0067】

距離計測部18bによる距離計測を各回転位置において行う。すなわち、内面検査ヘッド15が回転駆動装置46により回転させられることで、各回転位置において距離計測部18bにより前記距離を計測する。各回転位置の前記距離に基づいて、回転方向における内面2の形状を取得することができる。また、接触位置を回転方向に連続的に計測する事で、真円度や表面粗さも計測することができる。

【0068】

なお、接触検知センサ18aからの検出信号を外部へ伝送する方法については、例えば、刃物駆動ロッド44の内部に軸方向の穴を設け、その穴に接触検知センサ18aと接続した信号ケーブルを通し、信号を伝送するという構成を採用してよい。

【0069】

距離計測部18bは、上述の構成の代わりに、他の構成を有していてもよい。例えば、軸移動装置48がボールネジで軸方向移動部材28を移動させる場合には、距離計測部18bは、前記リニアスケール18b−1を利用する代わりに、このボールネジの回転数をエンコーダで検出し、該検出値にピッチを掛けて軸方向移動部材28の移動距離を算出してよい。この場合、他の点は、図5を参照して説明した上記と同じである。

【0070】

上述した以外の内面検査ヘッド15の他の構成は、刃物29が設けられていない点を除いて、刃物ヘッド22と同じであってよい。

【0071】

内面検査ヘッド15は、図5に示す上述の構成例Aのものに限定されず、以下の構成例B〜Eのいずれかを用いるものであってもよい。この場合、各構成例において、以下で説明する内容以外の点は、上記構成例Aと同じであってよい。

【0072】

(構成例B)

内面検査ヘッド15は、内面2の形状を非接触に検査できるもの(例えば、レーザ距離計)であってもよい。内面検査ヘッド15がレーザ距離計を有する場合、レーザ距離計は、半径方向にレーザを照射するように内面検査ヘッド15に取り付けられる。これにより、各回転位置において内面2までの距離を取得できる。すなわち、内面検査ヘッド15が回転駆動装置46により回転させられることで、各回転位置において、レーザ距離計によりレーザ距離計18から内面2までの距離を取得できる。取得されたこれらの距離に基づいて、回転方向における内面2の形状を取得することができる。また、構成例Bは、非接触式のものであるので、上述の半径方向移動部材16を省略できる。また、好ましくは、刃物ヘッド22と同様に、内面検査ヘッド15の内部には、内面倣いヘッド21と反対側から軸方向移動部材28を挿入できる空間が形成されている。これにより、刃物ヘッド22と内面検査ヘッド15とを交換する時に、軸方向移動部材28を刃物駆動ロッド44から分離させる必要がなくなる。なお、長尺シャフト1内のレーザ距離計と長尺シャフト外部との間で信号を伝送する方法については、例えば、刃物駆動ロッド44と内面検査ヘッド15の内部に穴を設け、その穴にレーザ距離計と接続した信号ケーブルを通し、信号を伝送するという構成を採用してよい。

(構成例C)

また、内面検査ヘッド15は、内面2を撮像する撮像装置(例えば、CCDカメラなど)を有する。この場合には、撮像装置が、半径方向外方を向くように、内面検査ヘッド15の外周面に取り付けられる。好ましくは、内面検査ヘッド15が回転駆動装置46により回転させられることで、回転方向全周にわたって内面2の画像データを取得し、この画像データから内面2の表面粗さを検査できる。また、構成例Cは、非接触式のものであるので、上述の半径方向移動部材16を省略できる。また、好ましくは、刃物ヘッド22と同様に、内面検査ヘッド15の内部には、内面倣いヘッド21と反対側から軸方向移動部材28を挿入できる空間が形成されている。なお、長尺シャフト1内のCCDカメラと長尺シャフト外部との間で信号を伝送する方法については、構成例Bと同じであってよい。

この構成例Cにおいて、前記撮像装置は、長尺シャフト1の軸を回る周方向に複数設けられている。この場合には、内面検査ヘッド15を回転させることなく、全周または周方向の複数箇所にわたって内面2を検査できる。

(構成例D)

上記構成例Aにおいて、半径方向移動部材16、軸移動装置48と軸方向移動部材28とからなる駆動装置、接触検知センサ18aおよび距離計測部18bは、複数組設けられ、これら複数組の半径方向移動部材16は、長尺シャフト1の軸を回る周方向における互いに異なる位置に設けられている。この場合、上述の刃物駆動ヘッド44の代わりに、上記各組毎に、軸方向移動部材28に軸方向に連結された駆動ヘッドが設けられる。また、構成例Aと同じ方式で、前記各組において、前記駆動装置は、対応する前記駆動ヘッドを軸方向に移動させることで、軸方向移動部材28を介して対応する半径方向移動部材16を半径方向に移動させ、前記距離計測部18bは、前記接触検知センサ18aからの信号に基づいて前記初期位置から前記内面までの距離を取得する。この場合、各組の半径方向移動部材16および軸方向移動部材28は、内面検査ヘッド15の内面に支持され、各組の半径方向移動部材16および軸方向移動部材28の動作は、内面検査ヘッド15の内面に案内されてよい。

構成例Dの場合には、内面検査ヘッド15を回転させることなく、全周または周方向の複数箇所にわたって内面2を検査できる。

(構成例E)

上記構成例Bにおいて、前記レーザ距離計は、長尺シャフト1の軸を回る周方向に複数設けられている。この場合には、内面検査ヘッド15を回転させることなく、全周または周方向の複数箇所にわたって内面2を検査できる。

【0073】

図6は、本発明による長尺シャフトの内面加工方法の説明図である。

本発明の方法は、上述した装置を用い、軸方向に貫通し軸線に対して線対称の下穴2を有する細長い長尺シャフト1の内面をその下穴2に倣って内面加工する内面加工方法である。

図6において、(A)は図1の長尺シャフト1の左端側(反フランジ側)、(B)は右端側(フランジ側)の内面加工状態を示している。

【0074】

本発明の方法を実施するために、上述した円筒形のメイン本体21とその軸線まわりに回転可能に支持された円筒形のサブ本体22とからなる加工ヘッド20を用いる。

メイン本体21は、長尺シャフト1の下穴2に少なくとも一方から軸方向に挿入可能な直径(例えば直径95mm)を有する。

サブ本体22は、長尺シャフト1の最小径の下穴2aに軸方向に挿入可能な直径(例えば直径78mm)を有する。

【0075】

図6(A)において、図1の長尺シャフト1の左端側(反フランジ側)の最小径の下穴2aに、サブ本体22側を向けて加工ヘッド20を挿入する。

次に、ボーリングバー32の中空穴32aを通して1対のピストン25の間に液体を供給し1対のピストン25を互いに離れる方向に移動させることで、1対の内面チャック24を放射状に拡径する。この内面チャック24の拡径により、刃物ヘッド22の軸線(回転中心)を下穴2の軸線に一致させ、内面チャック24によって下穴2内で内面倣いヘッド21及び刃物ヘッド22を軸方向に移動可能に支持する。なお、この時まで、刃物29は、両方とも内面2に干渉しない半径方向内方位置にある。

刃物ヘッド22の軸線を下穴2の軸線と一致させたら、刃物駆動ロッド44を軸方向に駆動することで、軸方向移動部材28及び半径方向移動部材27を介して刃物29を半径方向外方に移動させていき、刃物29の位置合わせを行う。この位置合わせは、上述の位置合わせ用接触センサを用いて行ってよい。

位置合わせが完了したら、回転ロッド42によりサブ本体22を外部から軸線まわりに回転駆動して内面を下穴2に倣って内面加工する。

上述した加工方法により、長尺シャフト1の最小径の下穴2aの近傍まで、本発明の装置を用いて内面加工することができる。

【0076】

次に、図6(B)において、長尺シャフト1の軸方向を反転させて、図1の長尺シャフト1の右端側(フランジ側)の下穴に、サブ本体22側を向けて加工ヘッド20を挿入し、同様に内面加工する。

この加工方法により、長尺シャフト1のフランジ近傍まで、本発明の装置を用いて内面加工することができる。

【0077】

その後、長尺シャフト1の内面加工が終了したら、上述のように刃物ヘッド22の代わりに内面検査ヘッド15を内面倣いヘッド21に取り付けて、内面2を検査できる。この検査は、バー移動装置34により内面倣いヘッド21を内面検査ヘッド15と共に軸方向に移動させることで、所望の軸方向位置または範囲にわたって、内面2を検査することができる。このような内面2の検査は、内面検査ヘッド15が図5の構成例Aを有する場合だけでなく、上述の構成例B〜Eを有する場合でも行うことができる。

【0078】

なお、長尺シャフト1の軸方向を容易に反転できるように、加工ヘッド20の両端部は、ボーリングバー32、回転ロッド42および刃物駆動ロッド44とボルト等で容易に着脱できるようになっている。

【0079】

上述した本発明の構成によれば、加工ヘッド20に必要な駆動源を軸方向の両側に配置した2本のシャフト32、42から供給することによって加工ヘッド20を小型化し、かつ細径化することができる。

すなわち、長尺シャフト1の下穴2を通して加工ヘッド20に連結されたヘッド支持装置30と刃物回転装置40により、内面加工用の刃物29を有する加工ヘッド20の軸方向移動と回転駆動を行うので、加工ヘッド20は半径方向に移動可能な内面加工用の刃物29を有し、刃物29の回転中心を下穴の軸線に一致させ、かつ軸方向に移動可能に支持する機能のみで足りるため加工ヘッド20の最大径を、長尺シャフト1の両端部の少なくとも一方の下穴2よりも細くできる。

【0080】

加工ヘッド20にチャック24を設けラジアル方向の加工反力をワーク(長尺シャフト1)に逃がし、回転方向の加工反力をシャフト(ボーリングバー32)が受け持つことで長尺細径化が実現できる。

すなわち、加工ヘッド20が、内面倣いヘッド21を有する構成により、ヘッド支持装置30から供給される液体により付与される液圧により放射状に拡径してその軸線を下穴の軸線に一致させ、かつ軸方向に移動可能に支持することにより、加工ヘッド20の小型化が更に容易となり、かつ加工時の工具反力を長尺シャフト1の内面2で受けるため、工具反力による加工精度の低下を防止することができる。

【0081】

また、刃物ヘッド22と交換して内面検査ヘッド15を内面倣いヘッド21に取り付け、この状態で、内面検査ヘッド15により、下穴の内面2の状態を検査できるので、切削加工後の長尺シャフトの内面を簡単に検査できる。

すなわち、内面倣いヘッド21に取り付けられた内面検査ヘッド15は、下穴の内部において、内面倣いヘッド21と共にヘッド支持装置により長尺シャフトの軸方向に移動されられることができるので、所望の軸方向位置または範囲で長尺シャフト内面を検査できる。従って、長尺シャフト内面を検査・計測するために、長尺シャフトを切断する必要がない。また、長尺シャフトを長尺シャフト固定装置に固定した状態で、長尺シャフト内面を検査できるので、ロングシャフト内面2を計測するための専用治具を用意する必要がない。このように、ロングシャフト内面2の状態を容易に検査できる。

【0082】

さらに、加工ヘッド20に独立の内面チャック24を2セット備えることで、加工ヘッド20のワーク下穴に対して正確な同軸度を確保でき、またテーパ状の下穴でも同軸度を確保できる。

すなわち、内面倣いヘッド21が軸方向に間隔を隔てて位置する1対の内面チャック24を有し、1対のピストン25によりそれぞれ独立して作動するので、下穴2が円筒形またはテーパ状であっても、加工ヘッド20を下穴に対して常に同心に保持できる。

【0083】

さらに加工ヘッド20が、刃物ヘッド22を有する構成により、刃物回転装置40の軸移動装置48により移動される軸方向移動部材28の移動により刃物29を半径方向に移動させることにより、加工ヘッド20の小型化が更に容易となる。

従って、加工時の工具反力による加工精度の低下を防止して、長尺シャフトの内面を、その下穴に倣って正確に中ぐり加工することができる。

【0084】

また、本発明の方法によれば、加工ヘッド20がメイン本体21とサブ本体22からなり、サブ本体22は、長尺シャフト1の最小径の下穴2aに軸方向に挿入可能な直径を有するので、加工ヘッド20に対して長尺シャフト1の軸方向を反転させて、下穴に倣って内面加工することにより、加工不可範囲を最小にできる。

【0085】

なお、本発明は、上述した実施形態に限定されず、本発明の要旨を逸脱しない範囲で種々に変更することができることは勿論である。例えば、以下の述べる各内容(a)〜(f)のいずれかを採用してもよいし、以下の(a)〜(f)のうち、複数またはすべてを組み合わせて採用してもよい。

【0086】

(a)本発明の「管状部材」は、上述の実施形態では、長尺シャフト1であったが、本発明によると、これに限定されない。即ち、上述の実施形態では、内面加工検査装置は、長尺シャフト1の内面を加工し検査する装置であったが、本発明によると、内面加工検査装置は、長尺シャフト1以外の管状部材の内面を加工し検査する装置であってもよい。

【0087】

(b)本発明の「管状部材を固定する固定装置」は、上述の実施形態では、長尺シャフト固定装置10であったが、本発明によると、「管状部材を固定する固定装置」は、他の適切な装置(例えば公知の装置)であってもよい。

【0088】

(c)本発明の「固定装置により固定された管状部材の内面を加工する加工機」は、上述の実施形態では、加工ヘッド20、ヘッド支持装置40および刃物回転装置40により構成されたが、本発明によると、「固定装置により固定された管状部材の内面を加工する加工機」は、他の適切な装置(例えば公知の装置)であってもよい。

【0089】

(d)本発明の「長尺シャフト1の一端から下穴2を通して加工ヘッドに連結され、長尺シャフト1の軸線方向に、加工ヘッド20を、長尺シャフト2に対して相対移動させる軸方向移動装置」は、上述の実施形態では、「ヘッド支持装置30」であった。これについて、本発明によると、「ヘッド支持装置30」は、加工ヘッド20を支持するが加工ヘッド20を前記軸方向に移動させなくてもよい。この場合、本発明の「加工機」は、加工ヘッド20を支持するが加工ヘッド20を前記軸方向に移動させないヘッド支持装置30を有するだけでなく、長尺シャフト1を前記軸方向に駆動して移動させる長尺シャフト移動装置を前記軸方向移動装置として有する。この長尺シャフト移動装置は、例えば、前記チャック装置12、13が固定され、前記メインフレーム11上を軸方向に移動する移動ステージであってよい。また、バー移動装置34の代わりに、ボーリングバー32を支持しつつ前記軸方向に固定するバー固定装置が設けられる。他の点は上述の実施形態と同じであってよい。

【0090】

(e)本発明の「長尺シャフト1の他端から下穴2を通して加工ヘッドに連結され、長尺シャフト1の軸線まわりに、刃物29を、長尺シャフト1に対して相対回転させる相対回転装置」は、上述の実施形態では、「刃物回転装置40」であった。これについて、本発明によると、「刃物回転装置40」は、刃物29を回転させずに刃物29を回転方向に固定してよい。この場合、本発明の「加工機」は、刃物29を回転させずに刃物29を回転方向に固定する刃物回転装置40を有するだけでなく、長尺シャフト1をその軸線まわりに回転駆動する長尺シャフト回転装置を前記相対回転装置として有する。この長尺シャフト回転装置は、例えば、前記チャック装置12、13に設けられ長尺シャフトを把持している把持部12a、13a(図2を参照)を、前記軸線まわりに回転駆動することで、前記チャック装置12、13と共に長尺シャフトを回転させてよい。この場合、上述の回転駆動装置46の代わりに、刃物ヘッド22に連結されたロッド(即ち、上述の回転ロッド42)が回転しないように該ロッド42を回転方向に固定する加工ヘッド固定装置が設けられる。これにより、刃物ヘッド22(即ち、刃物ヘッド22の内面により回転方向に支持される半径方向移動部材27と刃物29)が回転しないように刃物ヘッド22が回転方向に固定される。また、好ましくは、回転ロータ24aの代わりに、前記軸方向だけでなく前記軸線回りの方向にも転動自在はフリーローラを用いる。これにより、長尺シャフト1が回転しても、内面倣いヘッド21は静止状態を保つことができる。他の点は上述の実施形態と同じであってよい。

なお、本発明の「長尺シャフト1の他端から下穴2を通して加工ヘッドに連結され、長尺シャフト1の軸線まわりに、刃物29を、長尺シャフト1に対して相対回転させる相対回転装置」は、本発明の「内面検査ヘッドを管状部材に対して相対回転させる相対回転装置」と同じであっても、これと別のものであってもよい。

【0091】

(f)本発明の「管状部材の内部空間に位置した状態で、加工機に加工された管状部材の内面を検査する内面検査ヘッド」は、上述の内容に限定されず、次の(A)〜(E)の構成であればよい。

【0092】

(A)内面検査ヘッドは、管状部材の半径方向に移動可能な半径方向移動部材と、前記半径方向移動部材を前記半径方向に移動させる駆動装置と、前記半径方向移動部材と前記内面との接触を検知してその旨の信号を出力する接触検知センサと、前記信号に基づいて、前記半径方向移動部材が初期位置から前記内面に接触する接触位置まで前記半径方向に移動した距離を計測する距離計測部と、を有し、相対回転装置により、前記管状部材の軸心回りに、前記内面検査ヘッドを前記管状部材に対して相対回転させる。この場合、半径方向移動部材、駆動装置、接触検知センサ、距離計測部、相対回転装置は、上述と同様のものであってもよく、他の適切なものであってもよい。

【0093】

(B)内面検査ヘッドは、管状部材の内面に向けてレーザを照射することで、前記内面で反射した該レーザに基づいて前記内面までの距離を計測するレーザ距離計を有し、相対回転装置により、前記管状部材の軸心回りに、前記内面検査ヘッドを前記管状部材に対して相対回転させる。この場合、相対回転装置は、上述と同様のものであってもよく、他の適切なものであってもよい。

【0094】

(C)内面検査ヘッドは、前記内面を撮像する撮像装置を有する。この場合、前記撮像装置は、長尺シャフト1の軸を回る周方向に複数設けられていてもよい。

【0095】

(D)前記接触検知センサは、管状部材の半径方向に移動可能な半径方向移動部材と、前記半径方向移動部材を前記半径方向に移動させる駆動装置と、前記半径方向移動部材と前記内面との接触を検知してその旨の信号を出力する接触検知センサと、前記信号に基づいて、前記半径方向移動部材が初期位置から前記内面に接触する接触位置まで前記半径方向に移動した距離を計測する距離計測部と、を有し、前記半径方向移動部材、前記駆動装置、前記接触検知センサおよび前記距離計測部は、複数組設けられ、これら複数組の前記半径方向移動部材は、前記管状部材の軸を回る周方向における互いに異なる位置に設けられている。この場合、半径方向移動部材、駆動装置、接触検知センサ、距離計測部、相対回転装置は、上述と同様のものであってもよく、他の適切なものであってもよい。

【0096】

(E)内面検査ヘッドは、管状部材の内面に向けてレーザを照射することで、前記内面で反射した該レーザに基づいて前記内面までの距離を計測するレーザ距離計を有し、前記レーザ距離計は、前記管状部材の軸を回る周方向に複数設けられている。

【符号の説明】

【0097】

1 長尺シャフト、2 下穴、2a 最小径の下穴、

10 長尺シャフト固定装置(固定装置)、11 メインフレーム、

12,13 チャック装置、12a,13a 把持部、

14 支持金具、15 内面検査ヘッド、

15b 内面検査ヘッドの軸方向端部、16 半径方向移動部材、

18a 接触検知センサ、18b 距離計測部、

20 加工ヘッド(加工機の一部)、21 内面倣いヘッド、22 刃物ヘッド、

23 メイン本体、23a 液圧流路、23b メイン本体の窪み部、

24 内面チャック、24a 回転ロータ、24b テーパ面、

24c ガイド部材、25 ピストン、25a テーパ面、

26 サブ本体、26b サブ本体の軸方向端部、27 半径方向移動部材、

27a 傾斜歯、28 軸方向移動部材、28a 傾斜歯、29 刃物、

30 ヘッド支持装置(加工機の一部である軸方向移動装置)、

32 ボーリングバー、34 バー移動装置、34a 移動部材、

34b スクリューネジ、34c 回転駆動装置、

36 液圧供給装置、36a 液圧ユニット、36b 液圧ホース、

40 刃物回転装置(加工機の一部)、42 回転ロッド、44 刃物駆動ロッド、

46 回転駆動装置(相対回転装置)、46a 水平移動台、

46b 回転駆動チャック、48 軸移動装置

【特許請求の範囲】

【請求項1】

管状部材における加工された内面を検査する内面検査装置であって、

前記管状部材を固定する固定装置と、

前記管状部材の内部空間に位置した状態で、加工された前記内面を検査する内面検査ヘッドと、を備える、ことを特徴とする内面検査装置。

【請求項2】

前記内面検査ヘッドは、

前記管状部材の半径方向に移動可能な半径方向移動部材と、

前記半径方向移動部材を前記半径方向に移動させる駆動装置と、

前記半径方向移動部材と前記内面との接触を検知してその旨の信号を出力する接触検知センサと、

前記半径方向移動部材が初期位置から前記内面に接触する接触位置まで前記半径方向に移動した距離を、前記信号に基づいて計測する距離計測部と、を有し、

前記管状部材の軸心回りに、前記内面検査ヘッドを前記管状部材に対して相対回転させる相対回転装置を備える、ことを特徴とする請求項1に記載の内面検査装置。

【請求項3】

前記内面検査ヘッドは、前記内面に向けてレーザを照射することで、前記内面で反射した該レーザに基づいて前記内面までの距離を計測するレーザ距離計を有し、

前記管状部材の軸心回りに、前記内面検査ヘッドを前記管状部材に対して相対回転させる相対回転装置を備える、ことを特徴とする請求項1に記載の内面検査装置。

【請求項4】

前記内面検査ヘッドは、前記内面を撮像する撮像装置を有する、ことを特徴とする請求項1に記載の内面検査装置。

【請求項5】

前記内面検査ヘッドは、

前記管状部材の半径方向に移動可能な半径方向移動部材と、

前記半径方向移動部材を前記半径方向に移動させる駆動装置と、

前記半径方向移動部材と前記内面との接触を検知してその旨の信号を出力する接触検知センサと、

前記半径方向移動部材が初期位置から前記内面に接触する接触位置まで前記半径方向に移動した距離を、前記信号に基づいて計測する距離計測部と、を有し、

前記半径方向移動部材、前記駆動装置、前記接触検知センサおよび前記距離計測部は、複数組設けられ、これら複数組の前記半径方向移動部材は、前記管状部材の軸を回る周方向における互いに異なる位置に設けられている、ことを特徴とする請求項1に記載の内面検査装置。

【請求項6】

前記内面検査ヘッドは、前記内面に向けてレーザを照射することで、前記内面で反射した該レーザに基づいて前記内面までの距離を計測するレーザ距離計を有し、

前記レーザ距離計は、前記管状部材の軸を回る周方向に複数設けられている、ことを特徴とする請求項1に記載の内面検査装置。

【請求項7】

前記管状部材の内面を加工する加工機と、請求項1〜6のいずれか一項に記載の内面検査装置と、を備える内面加工検査装置であって、

前記管状部材は、長尺シャフトであり、

前記加工機は、

前記長尺シャフトの下穴に軸方向に挿入可能であり、半径方向に移動可能な内面加工用の刃物を有し、該刃物の回転中心を下穴の軸線に一致させる機能を有し、かつ軸方向に移動可能である加工ヘッドと、

前記長尺シャフトの一端から下穴を通して加工ヘッドに連結され、加工ヘッドを軸方向に移動させるヘッド支持装置と、

前記長尺シャフトの他端から下穴を通して加工ヘッドに連結され、前記刃物を軸線まわりに回転駆動する刃物回転装置とを備え、

前記加工ヘッドは、内面倣いヘッドと刃物ヘッドを有し、

前記内面倣いヘッドは、その軸線を下穴の軸線に一致させる機能を有するとともに前記ヘッド支持装置により軸方向に移動させられ、

前記刃物ヘッドは、前記内面倣いヘッドに取り付けられた状態で、内面倣いヘッドにその軸線まわりに回転可能に支持されるとともに前記刃物回転装置により回転駆動され、

前記内面検査ヘッドは、前記刃物ヘッドの代わりに前記内面倣いヘッドに取り付けられた状態で、前記内面を検査する、ことを特徴とする内面加工検査装置。

【請求項8】

前記管状部材の内面を加工する加工機と、請求項1〜6のいずれか一項に記載の内面検査装置と、を備える内面加工検査装置であって、

前記管状部材は、長尺シャフトであり、

前記加工機は、

前記長尺シャフトの下穴に軸方向に挿入可能であり、半径方向に移動可能な内面加工用の刃物を有し、該刃物の回転中心を下穴の軸線に一致させる機能を有する加工ヘッドと、

前記長尺シャフトの一端から下穴を通して加工ヘッドに連結され、前記長尺シャフトの軸線方向に、前記加工ヘッドを、前記長尺シャフトに対して相対移動させる軸方向移動装置と、

前記長尺シャフトの他端から下穴を通して加工ヘッドに連結され、前記長尺シャフトの軸線まわりに、前記刃物を、前記長尺シャフトに対して相対回転させる相対回転装置と、を備え、

前記加工ヘッドは、内面倣いヘッドと刃物ヘッドを有し、

前記内面倣いヘッドは、その軸線を下穴の軸線に一致させる機能を有し、

前記刃物ヘッドは、前記内面倣いヘッドに取り付けられた状態で、内面倣いヘッドに支持されるとともに前記相対回転装置により前記長尺シャフトに対して相対回転させられ、

前記内面検査ヘッドは、前記刃物ヘッドの代わりに前記内面倣いヘッドに取り付けられた状態で、前記内面を検査する、ことを特徴とする内面加工検査装置。

【請求項1】

管状部材における加工された内面を検査する内面検査装置であって、

前記管状部材を固定する固定装置と、

前記管状部材の内部空間に位置した状態で、加工された前記内面を検査する内面検査ヘッドと、を備える、ことを特徴とする内面検査装置。

【請求項2】

前記内面検査ヘッドは、

前記管状部材の半径方向に移動可能な半径方向移動部材と、

前記半径方向移動部材を前記半径方向に移動させる駆動装置と、

前記半径方向移動部材と前記内面との接触を検知してその旨の信号を出力する接触検知センサと、

前記半径方向移動部材が初期位置から前記内面に接触する接触位置まで前記半径方向に移動した距離を、前記信号に基づいて計測する距離計測部と、を有し、

前記管状部材の軸心回りに、前記内面検査ヘッドを前記管状部材に対して相対回転させる相対回転装置を備える、ことを特徴とする請求項1に記載の内面検査装置。

【請求項3】

前記内面検査ヘッドは、前記内面に向けてレーザを照射することで、前記内面で反射した該レーザに基づいて前記内面までの距離を計測するレーザ距離計を有し、

前記管状部材の軸心回りに、前記内面検査ヘッドを前記管状部材に対して相対回転させる相対回転装置を備える、ことを特徴とする請求項1に記載の内面検査装置。

【請求項4】

前記内面検査ヘッドは、前記内面を撮像する撮像装置を有する、ことを特徴とする請求項1に記載の内面検査装置。

【請求項5】

前記内面検査ヘッドは、

前記管状部材の半径方向に移動可能な半径方向移動部材と、

前記半径方向移動部材を前記半径方向に移動させる駆動装置と、

前記半径方向移動部材と前記内面との接触を検知してその旨の信号を出力する接触検知センサと、

前記半径方向移動部材が初期位置から前記内面に接触する接触位置まで前記半径方向に移動した距離を、前記信号に基づいて計測する距離計測部と、を有し、

前記半径方向移動部材、前記駆動装置、前記接触検知センサおよび前記距離計測部は、複数組設けられ、これら複数組の前記半径方向移動部材は、前記管状部材の軸を回る周方向における互いに異なる位置に設けられている、ことを特徴とする請求項1に記載の内面検査装置。

【請求項6】

前記内面検査ヘッドは、前記内面に向けてレーザを照射することで、前記内面で反射した該レーザに基づいて前記内面までの距離を計測するレーザ距離計を有し、

前記レーザ距離計は、前記管状部材の軸を回る周方向に複数設けられている、ことを特徴とする請求項1に記載の内面検査装置。

【請求項7】

前記管状部材の内面を加工する加工機と、請求項1〜6のいずれか一項に記載の内面検査装置と、を備える内面加工検査装置であって、

前記管状部材は、長尺シャフトであり、

前記加工機は、

前記長尺シャフトの下穴に軸方向に挿入可能であり、半径方向に移動可能な内面加工用の刃物を有し、該刃物の回転中心を下穴の軸線に一致させる機能を有し、かつ軸方向に移動可能である加工ヘッドと、

前記長尺シャフトの一端から下穴を通して加工ヘッドに連結され、加工ヘッドを軸方向に移動させるヘッド支持装置と、

前記長尺シャフトの他端から下穴を通して加工ヘッドに連結され、前記刃物を軸線まわりに回転駆動する刃物回転装置とを備え、

前記加工ヘッドは、内面倣いヘッドと刃物ヘッドを有し、

前記内面倣いヘッドは、その軸線を下穴の軸線に一致させる機能を有するとともに前記ヘッド支持装置により軸方向に移動させられ、

前記刃物ヘッドは、前記内面倣いヘッドに取り付けられた状態で、内面倣いヘッドにその軸線まわりに回転可能に支持されるとともに前記刃物回転装置により回転駆動され、

前記内面検査ヘッドは、前記刃物ヘッドの代わりに前記内面倣いヘッドに取り付けられた状態で、前記内面を検査する、ことを特徴とする内面加工検査装置。

【請求項8】

前記管状部材の内面を加工する加工機と、請求項1〜6のいずれか一項に記載の内面検査装置と、を備える内面加工検査装置であって、

前記管状部材は、長尺シャフトであり、

前記加工機は、

前記長尺シャフトの下穴に軸方向に挿入可能であり、半径方向に移動可能な内面加工用の刃物を有し、該刃物の回転中心を下穴の軸線に一致させる機能を有する加工ヘッドと、

前記長尺シャフトの一端から下穴を通して加工ヘッドに連結され、前記長尺シャフトの軸線方向に、前記加工ヘッドを、前記長尺シャフトに対して相対移動させる軸方向移動装置と、

前記長尺シャフトの他端から下穴を通して加工ヘッドに連結され、前記長尺シャフトの軸線まわりに、前記刃物を、前記長尺シャフトに対して相対回転させる相対回転装置と、を備え、

前記加工ヘッドは、内面倣いヘッドと刃物ヘッドを有し、

前記内面倣いヘッドは、その軸線を下穴の軸線に一致させる機能を有し、

前記刃物ヘッドは、前記内面倣いヘッドに取り付けられた状態で、内面倣いヘッドに支持されるとともに前記相対回転装置により前記長尺シャフトに対して相対回転させられ、

前記内面検査ヘッドは、前記刃物ヘッドの代わりに前記内面倣いヘッドに取り付けられた状態で、前記内面を検査する、ことを特徴とする内面加工検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−217144(P2010−217144A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−67585(P2009−67585)

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]