内面螺旋溝付管の製造方法及びその装置

【課題】簡単な構造の装置で製造でき、生産性の高い内面に螺旋状の溝を有する管の製造方法及びその装置を提供することを目的とする。

【解決手段】金属材料の中空材押出加工用の、ダイマンドレルとダイキャップとを組み合せたポートホールダイスであって、ダイマンドレルのオス首の押出方向前端部に、押出方向を回転中心にして回転自在のプラグを有し、プラグは、外形が押出方向に広がった概ね円錐台形状になっていて且つ外周面に螺旋状の突条を有し、ダイチャンバー内のポート孔直下に、メタルフローにねじれを生じさせるための、リング状のフローガイドを設けたことを特徴とする。

【解決手段】金属材料の中空材押出加工用の、ダイマンドレルとダイキャップとを組み合せたポートホールダイスであって、ダイマンドレルのオス首の押出方向前端部に、押出方向を回転中心にして回転自在のプラグを有し、プラグは、外形が押出方向に広がった概ね円錐台形状になっていて且つ外周面に螺旋状の突条を有し、ダイチャンバー内のポート孔直下に、メタルフローにねじれを生じさせるための、リング状のフローガイドを設けたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、内面に螺旋状の溝を有する管を押出成形により製造する方法及びその装置に関する。

【背景技術】

【0002】

熱交換器などに使用される伝熱管としては、その伝熱効率を高めるために管の内面に細かい螺旋状の溝を設けたものが採用されている。

螺旋状の溝を形成するための方法も各種提案されており、押出直後にダイスにて縮径させると共にマンドレルの先端に設けた溝付きプラグとダイスの間から押出して管の内面に溝を形成する方法(特許文献1参照)や、溝付マンドレルを外部から駆動して回転させ螺旋溝を形成する回転ホイール式押出機による方法(特許文献2参照)や、ポートホール形状をねじらせることでチャンバー内に旋回流を生成させてマンドレルのねじれ溝に沿って押出す方法(特許文献3参照)等が開示されている。

しかし、特許文献1に記載の押出直後にダイスを縮径させる構造では、押出成形を開始する時の頭出しで詰まって押出不可能になる恐れがあり、仮に押出成形が可能となっても縮径部の抵抗が大きくなり生産性が低下するものであった。

また、特許文献2記載のマンドレル先端のプラグを外部駆動手段により回転させる方法は、回転ホイール式押出では適用可能であるが、一般的な直接押出の場合にはプラグの駆動軸上に押出機のステムが存在するためプラグの駆動ができず、適用が困難であった。

特許文献3記載の材料を大きくねじらせてから押出す方法では、押出管の外周が大きく回転されて押し出させるため押出管の先端をチャックし押出方向に先導するプラーを回転可能な構造にする必要があるが、一般的に熱交換チューブは後加工工程の都合や生産性を確保するため連続的に押出成形された後にコイルに巻いた状態にする場合が多く、回転するプラーとコイル巻取り装置を両立させるためには極めて複雑な設備が必要であった。

【0003】

【特許文献1】特開平10−166085号公報

【特許文献2】特開平10−166034号公報

【特許文献3】特開平10−166036号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、上記の事情を背景になされたものであり、簡単な構造の装置で製造でき、生産性の高い内面に螺旋状の溝を有する管の製造方法及びその装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記した技術的課題を解決するため、本発明に係る内面螺旋溝付管の製造装置は、金属材料の中空材押出加工用の、ダイマンドレルとダイキャップとを組み合せたポートホールダイスであって、ダイマンドレルのオス首の押出方向前端部に、押出方向を回転中心にして回転自在のプラグを有し、プラグは、外形が押出方向に広がった概ね円錐台形状になっていて且つ外周面に螺旋状の突条を有し、ダイチャンバー内のポート孔直下に、メタルフローにねじれを生じさせるための、リング状のフローガイドを設けたことを特徴とする。

これにより、一般的な押出装置のマンドレルの先端に螺旋状の突条を有するプラグを設けるだけで、管の内面に螺旋溝を形成することができる。

また、金属材料をダイキャップとダイマンドレルの間から押し出して押出管を形成した後に、ダイマンドレルにより内径が成形されたその押出管をプラグに押し付けるので、プラグの外周部で金属材料がダイス等によって外面が拘束されずに内面に螺旋を形成することができる。

また、ダイチャンバー内にフローガイドを設け、メタルの流れをつくることでプラグの回転が促進され、大きなねじれ角度の螺旋溝を有する内面螺旋溝付管を成形することができる。

【0006】

例えば、フローガイドがチャンバー底部からの高さが異なる段差面を有し、段差面は、ポート孔の孔数に一致した数の高段差面と低段差面とを交互に有し、当該高段差面と低段差面との境界段差部がポート孔と重なるように配置すると、ポート孔で分流したメタルがポート孔直下にあるフローガイドの段差部にそれぞれ流れ、大きな流動差が生じて、ダイキャップとダイマンドレルの間から押出管がプラグの回転方向とは反対方向又は同じ方向に回転されて押出されるので、より大きなねじれ角度の螺旋溝を有する内面螺旋溝付管を製造することが可能となる。

【0007】

また、フローガイドのチャンバー底部からの高さをポート孔の孔数に合せて分割してあり、プラグの螺旋状の突条の、ねじれ方向又はねじれ方向と逆方向に順次段差面が高くなっていて、異なる高さの段差面の境界段差部がポート孔と重なるように配置すると、フローガイドの高さを変化させることでチャンバー内にメタルの流動差ができ、ダイキャップとダイマンドレルの間から押出管がプラグの回転方向とは反対方向又は同じ方向に回転されて押出されるので、プラグの螺旋状突条により発生する回転力と、プラグが押出方向に押し付けられることにより発生する回転抵抗とのバランスにおいて、最適な状態となることが可能となり、より大きなねじれ角度の螺旋溝を有する内面螺旋溝付管を製造することが可能となる。

【0008】

従って、本発明に係る内面螺旋溝付管の製造方法は、ダイマンドレルとダイキャップとを組み合せたポートホールダイスであって、ダイマンドレルのオス首の押出方向前端部に、押出方向を回転中心にして回転自在のプラグを有し、プラグは、外形が押出方向に広がった概ね円錐台形状になっていて且つ外周面に螺旋状の突条を有し、ダイチャンバー内のポート孔直下に、押出方向の段差部を形成してあるリング状のフローガイドを有した押出ダイスを用いて、金属材料を押し出し、フローガイドでメタルフローにねじれを生じさせつつ、ダイマンドレルとダイキャップとの間から押し出されてくる押出管の内周面がプラグ表面の突条に押圧され、プラグが回転することで内面に螺旋溝が形成されることを特徴とする。

【発明の効果】

【0009】

本発明によれば、外周に複数の螺旋状の突条を有するプラグを用いて管の内面に螺旋溝を形成する際に、複雑な型構造を必要とせずに、内面の螺旋溝角度が大きい内面螺旋溝付管を容易に安定して製造することが可能となる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施形態を、図面を用いて説明する。

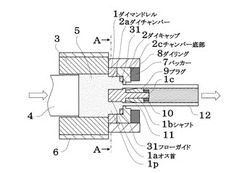

図1は、本発明の一実施形態を模式的に示した断面図である。

図1に示すように、ダイマンドレル1にはダイキャップ2が組み合わされ、断面孔を形成している。

ダイマンドレル1とダイキャップ2は前方のバッカー7と共にダイリング8に組み付けられて、押出型を構成している。

アルミニウム合金等の金属材料からなるビレット5を、コンテナヒーター6により加熱されたコンテナ3に挿入し、ステム4により押出型に押し付けることで、押出型の断面孔から押出管11が押出成形可能となっている。

図2は図1のA−A断面図、図3はダイマンドレル1とダイキャップ2を主とした図1の部分拡大断面図である。

図2に示すように、ダイマンドレル1には、押出方向に平行な4つのポート孔1Pが形成されている。

図3に示すように、ダイマンドレル1の中心に位置するオス首部1aは、押出管11の内面を成形するベアリング1dを有している。

ダイキャップ2は、押出管11の外面を成形するベアリング2bを有している。

ベアリング1dとベアリング2bは、押出方向において略同じ位置となっており、押出型の断面孔を形成している。

ダイキャップ2にはフローガイド31が組み合わされ、図示を省略したノックピンで固定されている。

フローガイド31は図8、図9に示すように、リング状になっていてポート孔1pの直下、チャンバー底部2cに設ける。

ダイマンドレル1のオス首部1aの先端には、シャフト1bが設けられ、このシャフト1bにプラグ9が回転自在に取り付けられている。

シャフト1bの先端にはネジ部1cが形成され、プラグ9の抜け止め用のナット10が取り付けられている。

図4はプラグ9単体を示し、図4(a)は正面図、図4(b)は右側面図である。

プラグ9は、外周に複数の螺旋状の突条9aを有している。

突条9aは、押出方向に対して所定のねじれ角αで右回転方向に旋回して形成されている。

隣あう2つの突条9aの間には、凹部9bが同様に右回転方向に旋回して形成されている。

ねじれ角αは、図4(a)に示すように正面(押出軸Zと垂直な方向)から見て、突条9aが押出軸Zとなす角度である。

なお、螺旋の回転方向は右回転に限定するものではなく、今回の評価では右回転のものを用いた趣旨である。

プラグ9は、押出方向前方に向かって拡径した概ね円錐台の形状に形成されている。

すなわち、プラグ9の後端の外接円9hから前端の外接円9gに向かって徐々に径が大きくなっており、図4(a)に示すような正面視では、押出方向に広がるテーパ部9dとなっている。

プラグ9のプラグ孔9cにシャフト1bを挿入して、プラグ9がダイマンドレル1に組み付けられる。

図3に示すように、プラグ9の最大の突条径である前端の外接円9gの直径9fは、ダイマンドレル1のベアリング1dの外径1hより大きく、かつ、ダイキャップ2のベアリング2bの内径2cより小さく設定されている。

プラグ9の最小の突条径である後端の外接円9hの直径9eは、ダイマンドレル1のベアリング1dの外径1hより小さく設定されている。

【0011】

図1に示すように、加熱されたアルミニウム合金のビレット5を、コンテナヒーター6により加熱されたコンテナ3に挿入し、ステム4により押出型に押し付けることで、アルミニウム合金がポート孔1p及びダイチャンバー2aを経由し、フローガイド31でメタルの流れが誘導され、ベアリング1dとベアリング2bの間から押出管11が押出成形される。

この押出管11は、図5に示すような断面となり、押出管11の外面11aの外径はベアリング2bの内径2cと略同一であり、押出管11の内面11bの内径はベアリング1dの外径1hと略同一である。

押出管11は、平滑な円柱パイプであり、ベアリング1dとベアリング2bの間から押し出された直後であるので、外面11a及び内面11bには凹凸が無い。

プラグ9の後端の外接円9hの直径9eが押出管11の内径11cより小さいため、押出型から押し出された直後の押出管11は、プラグ9の突条9aに接触しない。

その後、プラグ9の突条9aの外接円が押出方向前方に向かって拡大するに伴って、押出管11の内面11bは、徐々に突条9aに近づき、やがて突条9aに接触し、徐々に突条9aに押し付けられる。

その結果、押出管11の内径11cに、螺旋溝12cが形成される。

プラグ9は、押出管11の内径11cへの溝成形時の抵抗により、シャフト1bを中心に左回転する。

【0012】

プラグ9が左回転することで、押出管11の内径11cに形成される螺旋溝12cは、押出方向に対して所定のねじれ角βで右回転方向に旋回して形成され、スパイラルチューブである内面螺旋溝付管12が製造される。

内面螺旋溝付管12は、図6に示すような断面となり、外面12aは平滑で凹凸が無く、内面12bに螺旋溝12cが形成されている。ねじれ角βは、図7に示すように横断面図を押出軸Zとなす角である。

ねじれ角βは、ねじれ角αよりも小さくなる。

以上のように、本発明に係る内面螺旋溝付管12の製造方法によれば、一般的な押出装置のダイマンドレル1の先端に螺旋状の突条9aを有するプラグ9を設けるだけで、ダイマンドレル1とダイキャップ2との間から押し出された押出管11の内面11bに螺旋溝12cを形成することができる。

また、ダイチャンバー内2aにフローガイド31を設け、メタルの流れをつくることでプラグの回転が促進され、大きなねじれ角度の螺旋溝を有する内面螺旋溝付管を成形することができる。

次にメタルフローを誘導するフローガイド31の具体的実施例について説明する。

【実施例1】

【0013】

図8に示したフローガイド41の例はダイチャンバー2aの底部2cからの高さがHa、Hb、Hc、Hdと押出方向に見て右回りに順次高くなるように4分割した例である。

4分割にしたのは本実施例でポート孔の数が4つのものを用いたからである。

その仕様例を図16の表1に示す。

今回の評価ではフローガイド41は3種類を設定し、フォローガイドの名称を段の最高高さからFH6、FH9、FH12とした。

また、図8に示したように右回りに順次、段差面の高さを高くした右回りフローガイドとは逆に左回りに順次高くした左回りフローガイドも同様に製作した。

フローガイド41はダイチャンバー2a内に設置し、ポートホール1pの孔中心に段差面の中心を合せ、配置したものを配置A、ポートホール1pの孔に対し段差面と段差面との境界段差部を配置した、即ち、45°オフセットしたものを配置Bとした。

図10に右回りの4段付きフローガイドを配置Aに設置した図を示す。

図11に左回りの4段付きフローガイドを配置Aに設置した図を示す。

図12に右回りの4段付きフローガイドを配置Bに設置した図を示す。

図13に左回りの4段付きフローガイドを配置Bに設置した図を示す。

また、フローガイドの段差部の形成方法として、図9に示した均等4分割フローガイド31も比較評価した。

フローガイド31は段の高い部分31aが12mm、低い部分31bが1.5mmとした。

フローガイド31はダイチャンバー2a内に設置し、押出方向に見て、ポートホール1pの孔に対し右側が高い配置を右高、ポートホール1pの孔に対し左側が高い配置を左高とした。

図14に均等4分割フローガイドを右高に設置した図を示す。

図15に均等4分割フローガイドを左高に設置した図を示す。

製造条件は、ビレット温度400℃、ラム速度1mm/秒で押出成形した。

予備実験的に、図17の表に示すように、最大高さ9mmFH9のフローガイド、オフセット配置Bで右回りと左回り、配置Aで右回りと左回り、均等4分割で右高と左高、フローガイドの無い従来技術(FGレス)を比較し、このときのプラグ角度はα=14°で内面螺旋溝のねじれ角度βを評価した。

そのグラフを図18に示す。

4段フローガイドの配置B、均等4分割したものは、いずれもFGレスよりβの値が大きく、内面螺旋溝のねじれを促進する効果が認められた。

4段フローガイドで配置Aのものは、、プラグが回転しなかったために内面溝が螺旋状にならなかった。

従って、プラグが回転する場合には、フローガイドをダイチャンバー内に配置すると、フローガイドが無いものより、内面螺旋溝がプラグ角度に近づくことが明らかになった。

次に図19の表2に示すように、プラグ角度α=14°のプラグを用いて、フローガイドの高さ、押出管の内径の違い等を比較評価した。

グラフを図21に示す。

No.1,2,3は押出方向に対して右回りに高くした4段フローガイドを配置B(オフセット)にセットし、段差面の高さの影響を調査したものである。

FH6,FH9は従来のFGレスよりも内面螺旋溝ねじれ角度βの値が大きくなったが、FH12はプラグが回らなかったために、βの値が小さかった。

No.4,5,6は左回りに高くした4段フローガイドを配置Bにセットした場合の段差面の高さの影響を調査したものである。

段差が高い方が押出の前半から後半まで安定してβの値が高くなった。

配置Bは、ポートホール1pの孔で4つに分流したメタルがポート孔直下にあるフローガイド41の段差部にそれぞれ流れていくことになり、段差部分で流動差により形材出口部でメタルの流れ61がねじれるように出てくることで、ねじれ角度βを大きくすることができると推定される。

また、フローガイドの高さが高くなるにつれて、ねじれ角度が大きくなっているのは、フローガイドの高さが高くなることによりメタルへの摩擦力が大きくなり、メタルの流動差が大きくなっているからと推定される。

段差の右回りと左回りを比較すると、右回りは、図12に模式的に矢印でメタルの流れ方向を示すように、プラグの回転方向(プラグの山に向かう方向)にメタルの流れができるのに対して、左回りは、図13に示すようにプラグの回転方向とは逆方向(プラグの山に沿う方向)にメタルの流れができていると思われる。

フローガイドの段差方向は、左回りがねじれ角度が大きく、前半から後半にかけてねじれ角度が安定している。

これらより、フローガイドの段差部で生じる流動差により形材をねじらせることができることが明らかになった。

図20の表3にプラグ角度17.5°のねじれ角度βの測定結果を示す。

フローガイドを使用しない従来(FGレス)と比較すると、左回りに高くなる4段フローガイドは、ねじれ角度βが大きく、前半から後半にかけてのねじれ角度も安定している。

なお、No.24はプラグが回らなかった。

【実施例2】

【0014】

次に予備実験で用いた均等4分割フローガイド31により、詳細に比較評価した。

フローガイド31は段の高い部分31aが12mm、低い部分31bが1.5mmとした。

製造条件はビレット温度400℃、ラム速度1mm/秒で押出成形した。

図19の表2にプラグ角度14°、均等4分割フローガイドのねじれ角度結果をNo.14〜21に示す。グラフは、図23に示す。

均等4分割フローガイドを用いると、従来のフローガイドを用いない場合(FGレス)よりねじれ角度βが大きくなり、押出後半でも安定している。

メタルの流れを図14及び図15に示す。

右高はプラグの山に沿う方向であり、左高はプラグの山に向かう方向にメタルの流れができる。

図20の表3にプラグ角度17.5°均等4分割フローガイドのねじれ角度結果をNo25、26に示す。

グラフは図22に示す。

フローガイドを使用しない従来と比較すると、均等4分割フローガイドを用いることで、ねじれ角度βが大きく、前半から後半にかけてのねじれ角度も安定している。

【0015】

なお、上記した実施形態では、いずれも内面螺旋溝付管12の螺旋溝12cの数(すなわちプラグ9の突条9aの数)が16本の例を示したが、本発明の実施にあたっては、特に熱交換器用のチューブに適用するときは、もっと多くの螺旋溝(例えば外径φ6mmのチューブでは50本ほどの螺旋溝)とすることもできる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態を示した断面図である。

【図2】図1のA−A断面である。

【図3】図1の部分拡大断面図である。

【図4】プラグ9単体を示す図であり、図4(a)は正面図、図4(b)は右側面図である。

【図5】押出管11の断面図である。

【図6】内面螺旋溝付管12の断面図である。

【図7】内面螺旋溝付管12の横断面である。

【図8】4段付きフローガイドを示す図である。

【図9】均等4分割フローガイドを示す図である。

【図10】右回りの4段付きフローガイドを配置Aに設置した図である。

【図11】左回りの4段付きフローガイドを配置Aに設置した図である。

【図12】右回りの4段付きフローガイドを配置Bに設置した図である。

【図13】左回りの4段付きフローガイドを配置Bに設置した図である。

【図14】均等4分割フローガイドを右高に設置した図である。

【図15】均等4分割フローガイドを左高に設置した図である。

【図16】段付きフローガイドの段差仕様を示す。

【図17】予備実験に用いたフローガイドとねじれ角度βの測定結果を示す。

【図18】α=14°のときの予備実験のねじれ角度βのグラフを示す。

【図19】プラグ角度α=14°のとこの押出管の内面螺旋溝のねじり角(β)の測定結果を示す。

【図20】プラグ角度α=17.5°のとこの押出管の内面螺旋溝のねじり角(β)の測定結果を示す。

【図21】α=14°のときのβのねじれ角度のグラフを示す。

【図22】α=17.5°のときのβのねじれ角度のグラフを示す。

【図23】α=14°のときの均等分割フローガイド及び4段差フローガイドのβのねじれ角度のグラフを示す。

【符号の説明】

【0017】

1 ダイマンドレル

1a オス首

1b シャフト

1h マンドレルの外径

1p ポート孔

2 ダイキャップ

2a ダイチャンバー

2c チャンバー底部

3 コンテナ

4 ステム

5 ビレット(金属材料)

7 バッカー

8 ダイリング

9 プラグ

9a 突条

9b 凹部

9d テーパ部

9e プラグ9の後端の外接円

9f プラグ9の前端の外接円(最大外接円)

9g 外接円9fの直径

9h 外接円9eの直径

9k プラグの回転方向

11 押出管

11a 押出管11の外面

11b 押出管11の内面

12 内面螺旋溝付管

12a 内面螺旋溝付管12の外面

12b 内面螺旋溝付管12の内面

12c 螺旋溝

31、31a、31b 均等4分割フローガイド

41、41a、41b、41c、41d 4段付きフローガイド

61 メタルの流れ方向

【技術分野】

【0001】

この発明は、内面に螺旋状の溝を有する管を押出成形により製造する方法及びその装置に関する。

【背景技術】

【0002】

熱交換器などに使用される伝熱管としては、その伝熱効率を高めるために管の内面に細かい螺旋状の溝を設けたものが採用されている。

螺旋状の溝を形成するための方法も各種提案されており、押出直後にダイスにて縮径させると共にマンドレルの先端に設けた溝付きプラグとダイスの間から押出して管の内面に溝を形成する方法(特許文献1参照)や、溝付マンドレルを外部から駆動して回転させ螺旋溝を形成する回転ホイール式押出機による方法(特許文献2参照)や、ポートホール形状をねじらせることでチャンバー内に旋回流を生成させてマンドレルのねじれ溝に沿って押出す方法(特許文献3参照)等が開示されている。

しかし、特許文献1に記載の押出直後にダイスを縮径させる構造では、押出成形を開始する時の頭出しで詰まって押出不可能になる恐れがあり、仮に押出成形が可能となっても縮径部の抵抗が大きくなり生産性が低下するものであった。

また、特許文献2記載のマンドレル先端のプラグを外部駆動手段により回転させる方法は、回転ホイール式押出では適用可能であるが、一般的な直接押出の場合にはプラグの駆動軸上に押出機のステムが存在するためプラグの駆動ができず、適用が困難であった。

特許文献3記載の材料を大きくねじらせてから押出す方法では、押出管の外周が大きく回転されて押し出させるため押出管の先端をチャックし押出方向に先導するプラーを回転可能な構造にする必要があるが、一般的に熱交換チューブは後加工工程の都合や生産性を確保するため連続的に押出成形された後にコイルに巻いた状態にする場合が多く、回転するプラーとコイル巻取り装置を両立させるためには極めて複雑な設備が必要であった。

【0003】

【特許文献1】特開平10−166085号公報

【特許文献2】特開平10−166034号公報

【特許文献3】特開平10−166036号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、上記の事情を背景になされたものであり、簡単な構造の装置で製造でき、生産性の高い内面に螺旋状の溝を有する管の製造方法及びその装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記した技術的課題を解決するため、本発明に係る内面螺旋溝付管の製造装置は、金属材料の中空材押出加工用の、ダイマンドレルとダイキャップとを組み合せたポートホールダイスであって、ダイマンドレルのオス首の押出方向前端部に、押出方向を回転中心にして回転自在のプラグを有し、プラグは、外形が押出方向に広がった概ね円錐台形状になっていて且つ外周面に螺旋状の突条を有し、ダイチャンバー内のポート孔直下に、メタルフローにねじれを生じさせるための、リング状のフローガイドを設けたことを特徴とする。

これにより、一般的な押出装置のマンドレルの先端に螺旋状の突条を有するプラグを設けるだけで、管の内面に螺旋溝を形成することができる。

また、金属材料をダイキャップとダイマンドレルの間から押し出して押出管を形成した後に、ダイマンドレルにより内径が成形されたその押出管をプラグに押し付けるので、プラグの外周部で金属材料がダイス等によって外面が拘束されずに内面に螺旋を形成することができる。

また、ダイチャンバー内にフローガイドを設け、メタルの流れをつくることでプラグの回転が促進され、大きなねじれ角度の螺旋溝を有する内面螺旋溝付管を成形することができる。

【0006】

例えば、フローガイドがチャンバー底部からの高さが異なる段差面を有し、段差面は、ポート孔の孔数に一致した数の高段差面と低段差面とを交互に有し、当該高段差面と低段差面との境界段差部がポート孔と重なるように配置すると、ポート孔で分流したメタルがポート孔直下にあるフローガイドの段差部にそれぞれ流れ、大きな流動差が生じて、ダイキャップとダイマンドレルの間から押出管がプラグの回転方向とは反対方向又は同じ方向に回転されて押出されるので、より大きなねじれ角度の螺旋溝を有する内面螺旋溝付管を製造することが可能となる。

【0007】

また、フローガイドのチャンバー底部からの高さをポート孔の孔数に合せて分割してあり、プラグの螺旋状の突条の、ねじれ方向又はねじれ方向と逆方向に順次段差面が高くなっていて、異なる高さの段差面の境界段差部がポート孔と重なるように配置すると、フローガイドの高さを変化させることでチャンバー内にメタルの流動差ができ、ダイキャップとダイマンドレルの間から押出管がプラグの回転方向とは反対方向又は同じ方向に回転されて押出されるので、プラグの螺旋状突条により発生する回転力と、プラグが押出方向に押し付けられることにより発生する回転抵抗とのバランスにおいて、最適な状態となることが可能となり、より大きなねじれ角度の螺旋溝を有する内面螺旋溝付管を製造することが可能となる。

【0008】

従って、本発明に係る内面螺旋溝付管の製造方法は、ダイマンドレルとダイキャップとを組み合せたポートホールダイスであって、ダイマンドレルのオス首の押出方向前端部に、押出方向を回転中心にして回転自在のプラグを有し、プラグは、外形が押出方向に広がった概ね円錐台形状になっていて且つ外周面に螺旋状の突条を有し、ダイチャンバー内のポート孔直下に、押出方向の段差部を形成してあるリング状のフローガイドを有した押出ダイスを用いて、金属材料を押し出し、フローガイドでメタルフローにねじれを生じさせつつ、ダイマンドレルとダイキャップとの間から押し出されてくる押出管の内周面がプラグ表面の突条に押圧され、プラグが回転することで内面に螺旋溝が形成されることを特徴とする。

【発明の効果】

【0009】

本発明によれば、外周に複数の螺旋状の突条を有するプラグを用いて管の内面に螺旋溝を形成する際に、複雑な型構造を必要とせずに、内面の螺旋溝角度が大きい内面螺旋溝付管を容易に安定して製造することが可能となる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施形態を、図面を用いて説明する。

図1は、本発明の一実施形態を模式的に示した断面図である。

図1に示すように、ダイマンドレル1にはダイキャップ2が組み合わされ、断面孔を形成している。

ダイマンドレル1とダイキャップ2は前方のバッカー7と共にダイリング8に組み付けられて、押出型を構成している。

アルミニウム合金等の金属材料からなるビレット5を、コンテナヒーター6により加熱されたコンテナ3に挿入し、ステム4により押出型に押し付けることで、押出型の断面孔から押出管11が押出成形可能となっている。

図2は図1のA−A断面図、図3はダイマンドレル1とダイキャップ2を主とした図1の部分拡大断面図である。

図2に示すように、ダイマンドレル1には、押出方向に平行な4つのポート孔1Pが形成されている。

図3に示すように、ダイマンドレル1の中心に位置するオス首部1aは、押出管11の内面を成形するベアリング1dを有している。

ダイキャップ2は、押出管11の外面を成形するベアリング2bを有している。

ベアリング1dとベアリング2bは、押出方向において略同じ位置となっており、押出型の断面孔を形成している。

ダイキャップ2にはフローガイド31が組み合わされ、図示を省略したノックピンで固定されている。

フローガイド31は図8、図9に示すように、リング状になっていてポート孔1pの直下、チャンバー底部2cに設ける。

ダイマンドレル1のオス首部1aの先端には、シャフト1bが設けられ、このシャフト1bにプラグ9が回転自在に取り付けられている。

シャフト1bの先端にはネジ部1cが形成され、プラグ9の抜け止め用のナット10が取り付けられている。

図4はプラグ9単体を示し、図4(a)は正面図、図4(b)は右側面図である。

プラグ9は、外周に複数の螺旋状の突条9aを有している。

突条9aは、押出方向に対して所定のねじれ角αで右回転方向に旋回して形成されている。

隣あう2つの突条9aの間には、凹部9bが同様に右回転方向に旋回して形成されている。

ねじれ角αは、図4(a)に示すように正面(押出軸Zと垂直な方向)から見て、突条9aが押出軸Zとなす角度である。

なお、螺旋の回転方向は右回転に限定するものではなく、今回の評価では右回転のものを用いた趣旨である。

プラグ9は、押出方向前方に向かって拡径した概ね円錐台の形状に形成されている。

すなわち、プラグ9の後端の外接円9hから前端の外接円9gに向かって徐々に径が大きくなっており、図4(a)に示すような正面視では、押出方向に広がるテーパ部9dとなっている。

プラグ9のプラグ孔9cにシャフト1bを挿入して、プラグ9がダイマンドレル1に組み付けられる。

図3に示すように、プラグ9の最大の突条径である前端の外接円9gの直径9fは、ダイマンドレル1のベアリング1dの外径1hより大きく、かつ、ダイキャップ2のベアリング2bの内径2cより小さく設定されている。

プラグ9の最小の突条径である後端の外接円9hの直径9eは、ダイマンドレル1のベアリング1dの外径1hより小さく設定されている。

【0011】

図1に示すように、加熱されたアルミニウム合金のビレット5を、コンテナヒーター6により加熱されたコンテナ3に挿入し、ステム4により押出型に押し付けることで、アルミニウム合金がポート孔1p及びダイチャンバー2aを経由し、フローガイド31でメタルの流れが誘導され、ベアリング1dとベアリング2bの間から押出管11が押出成形される。

この押出管11は、図5に示すような断面となり、押出管11の外面11aの外径はベアリング2bの内径2cと略同一であり、押出管11の内面11bの内径はベアリング1dの外径1hと略同一である。

押出管11は、平滑な円柱パイプであり、ベアリング1dとベアリング2bの間から押し出された直後であるので、外面11a及び内面11bには凹凸が無い。

プラグ9の後端の外接円9hの直径9eが押出管11の内径11cより小さいため、押出型から押し出された直後の押出管11は、プラグ9の突条9aに接触しない。

その後、プラグ9の突条9aの外接円が押出方向前方に向かって拡大するに伴って、押出管11の内面11bは、徐々に突条9aに近づき、やがて突条9aに接触し、徐々に突条9aに押し付けられる。

その結果、押出管11の内径11cに、螺旋溝12cが形成される。

プラグ9は、押出管11の内径11cへの溝成形時の抵抗により、シャフト1bを中心に左回転する。

【0012】

プラグ9が左回転することで、押出管11の内径11cに形成される螺旋溝12cは、押出方向に対して所定のねじれ角βで右回転方向に旋回して形成され、スパイラルチューブである内面螺旋溝付管12が製造される。

内面螺旋溝付管12は、図6に示すような断面となり、外面12aは平滑で凹凸が無く、内面12bに螺旋溝12cが形成されている。ねじれ角βは、図7に示すように横断面図を押出軸Zとなす角である。

ねじれ角βは、ねじれ角αよりも小さくなる。

以上のように、本発明に係る内面螺旋溝付管12の製造方法によれば、一般的な押出装置のダイマンドレル1の先端に螺旋状の突条9aを有するプラグ9を設けるだけで、ダイマンドレル1とダイキャップ2との間から押し出された押出管11の内面11bに螺旋溝12cを形成することができる。

また、ダイチャンバー内2aにフローガイド31を設け、メタルの流れをつくることでプラグの回転が促進され、大きなねじれ角度の螺旋溝を有する内面螺旋溝付管を成形することができる。

次にメタルフローを誘導するフローガイド31の具体的実施例について説明する。

【実施例1】

【0013】

図8に示したフローガイド41の例はダイチャンバー2aの底部2cからの高さがHa、Hb、Hc、Hdと押出方向に見て右回りに順次高くなるように4分割した例である。

4分割にしたのは本実施例でポート孔の数が4つのものを用いたからである。

その仕様例を図16の表1に示す。

今回の評価ではフローガイド41は3種類を設定し、フォローガイドの名称を段の最高高さからFH6、FH9、FH12とした。

また、図8に示したように右回りに順次、段差面の高さを高くした右回りフローガイドとは逆に左回りに順次高くした左回りフローガイドも同様に製作した。

フローガイド41はダイチャンバー2a内に設置し、ポートホール1pの孔中心に段差面の中心を合せ、配置したものを配置A、ポートホール1pの孔に対し段差面と段差面との境界段差部を配置した、即ち、45°オフセットしたものを配置Bとした。

図10に右回りの4段付きフローガイドを配置Aに設置した図を示す。

図11に左回りの4段付きフローガイドを配置Aに設置した図を示す。

図12に右回りの4段付きフローガイドを配置Bに設置した図を示す。

図13に左回りの4段付きフローガイドを配置Bに設置した図を示す。

また、フローガイドの段差部の形成方法として、図9に示した均等4分割フローガイド31も比較評価した。

フローガイド31は段の高い部分31aが12mm、低い部分31bが1.5mmとした。

フローガイド31はダイチャンバー2a内に設置し、押出方向に見て、ポートホール1pの孔に対し右側が高い配置を右高、ポートホール1pの孔に対し左側が高い配置を左高とした。

図14に均等4分割フローガイドを右高に設置した図を示す。

図15に均等4分割フローガイドを左高に設置した図を示す。

製造条件は、ビレット温度400℃、ラム速度1mm/秒で押出成形した。

予備実験的に、図17の表に示すように、最大高さ9mmFH9のフローガイド、オフセット配置Bで右回りと左回り、配置Aで右回りと左回り、均等4分割で右高と左高、フローガイドの無い従来技術(FGレス)を比較し、このときのプラグ角度はα=14°で内面螺旋溝のねじれ角度βを評価した。

そのグラフを図18に示す。

4段フローガイドの配置B、均等4分割したものは、いずれもFGレスよりβの値が大きく、内面螺旋溝のねじれを促進する効果が認められた。

4段フローガイドで配置Aのものは、、プラグが回転しなかったために内面溝が螺旋状にならなかった。

従って、プラグが回転する場合には、フローガイドをダイチャンバー内に配置すると、フローガイドが無いものより、内面螺旋溝がプラグ角度に近づくことが明らかになった。

次に図19の表2に示すように、プラグ角度α=14°のプラグを用いて、フローガイドの高さ、押出管の内径の違い等を比較評価した。

グラフを図21に示す。

No.1,2,3は押出方向に対して右回りに高くした4段フローガイドを配置B(オフセット)にセットし、段差面の高さの影響を調査したものである。

FH6,FH9は従来のFGレスよりも内面螺旋溝ねじれ角度βの値が大きくなったが、FH12はプラグが回らなかったために、βの値が小さかった。

No.4,5,6は左回りに高くした4段フローガイドを配置Bにセットした場合の段差面の高さの影響を調査したものである。

段差が高い方が押出の前半から後半まで安定してβの値が高くなった。

配置Bは、ポートホール1pの孔で4つに分流したメタルがポート孔直下にあるフローガイド41の段差部にそれぞれ流れていくことになり、段差部分で流動差により形材出口部でメタルの流れ61がねじれるように出てくることで、ねじれ角度βを大きくすることができると推定される。

また、フローガイドの高さが高くなるにつれて、ねじれ角度が大きくなっているのは、フローガイドの高さが高くなることによりメタルへの摩擦力が大きくなり、メタルの流動差が大きくなっているからと推定される。

段差の右回りと左回りを比較すると、右回りは、図12に模式的に矢印でメタルの流れ方向を示すように、プラグの回転方向(プラグの山に向かう方向)にメタルの流れができるのに対して、左回りは、図13に示すようにプラグの回転方向とは逆方向(プラグの山に沿う方向)にメタルの流れができていると思われる。

フローガイドの段差方向は、左回りがねじれ角度が大きく、前半から後半にかけてねじれ角度が安定している。

これらより、フローガイドの段差部で生じる流動差により形材をねじらせることができることが明らかになった。

図20の表3にプラグ角度17.5°のねじれ角度βの測定結果を示す。

フローガイドを使用しない従来(FGレス)と比較すると、左回りに高くなる4段フローガイドは、ねじれ角度βが大きく、前半から後半にかけてのねじれ角度も安定している。

なお、No.24はプラグが回らなかった。

【実施例2】

【0014】

次に予備実験で用いた均等4分割フローガイド31により、詳細に比較評価した。

フローガイド31は段の高い部分31aが12mm、低い部分31bが1.5mmとした。

製造条件はビレット温度400℃、ラム速度1mm/秒で押出成形した。

図19の表2にプラグ角度14°、均等4分割フローガイドのねじれ角度結果をNo.14〜21に示す。グラフは、図23に示す。

均等4分割フローガイドを用いると、従来のフローガイドを用いない場合(FGレス)よりねじれ角度βが大きくなり、押出後半でも安定している。

メタルの流れを図14及び図15に示す。

右高はプラグの山に沿う方向であり、左高はプラグの山に向かう方向にメタルの流れができる。

図20の表3にプラグ角度17.5°均等4分割フローガイドのねじれ角度結果をNo25、26に示す。

グラフは図22に示す。

フローガイドを使用しない従来と比較すると、均等4分割フローガイドを用いることで、ねじれ角度βが大きく、前半から後半にかけてのねじれ角度も安定している。

【0015】

なお、上記した実施形態では、いずれも内面螺旋溝付管12の螺旋溝12cの数(すなわちプラグ9の突条9aの数)が16本の例を示したが、本発明の実施にあたっては、特に熱交換器用のチューブに適用するときは、もっと多くの螺旋溝(例えば外径φ6mmのチューブでは50本ほどの螺旋溝)とすることもできる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態を示した断面図である。

【図2】図1のA−A断面である。

【図3】図1の部分拡大断面図である。

【図4】プラグ9単体を示す図であり、図4(a)は正面図、図4(b)は右側面図である。

【図5】押出管11の断面図である。

【図6】内面螺旋溝付管12の断面図である。

【図7】内面螺旋溝付管12の横断面である。

【図8】4段付きフローガイドを示す図である。

【図9】均等4分割フローガイドを示す図である。

【図10】右回りの4段付きフローガイドを配置Aに設置した図である。

【図11】左回りの4段付きフローガイドを配置Aに設置した図である。

【図12】右回りの4段付きフローガイドを配置Bに設置した図である。

【図13】左回りの4段付きフローガイドを配置Bに設置した図である。

【図14】均等4分割フローガイドを右高に設置した図である。

【図15】均等4分割フローガイドを左高に設置した図である。

【図16】段付きフローガイドの段差仕様を示す。

【図17】予備実験に用いたフローガイドとねじれ角度βの測定結果を示す。

【図18】α=14°のときの予備実験のねじれ角度βのグラフを示す。

【図19】プラグ角度α=14°のとこの押出管の内面螺旋溝のねじり角(β)の測定結果を示す。

【図20】プラグ角度α=17.5°のとこの押出管の内面螺旋溝のねじり角(β)の測定結果を示す。

【図21】α=14°のときのβのねじれ角度のグラフを示す。

【図22】α=17.5°のときのβのねじれ角度のグラフを示す。

【図23】α=14°のときの均等分割フローガイド及び4段差フローガイドのβのねじれ角度のグラフを示す。

【符号の説明】

【0017】

1 ダイマンドレル

1a オス首

1b シャフト

1h マンドレルの外径

1p ポート孔

2 ダイキャップ

2a ダイチャンバー

2c チャンバー底部

3 コンテナ

4 ステム

5 ビレット(金属材料)

7 バッカー

8 ダイリング

9 プラグ

9a 突条

9b 凹部

9d テーパ部

9e プラグ9の後端の外接円

9f プラグ9の前端の外接円(最大外接円)

9g 外接円9fの直径

9h 外接円9eの直径

9k プラグの回転方向

11 押出管

11a 押出管11の外面

11b 押出管11の内面

12 内面螺旋溝付管

12a 内面螺旋溝付管12の外面

12b 内面螺旋溝付管12の内面

12c 螺旋溝

31、31a、31b 均等4分割フローガイド

41、41a、41b、41c、41d 4段付きフローガイド

61 メタルの流れ方向

【特許請求の範囲】

【請求項1】

金属材料の中空材押出加工用の、

ダイマンドレルとダイキャップとを組み合せたポートホールダイスであって、ダイマンドレルのオス首の押出方向前端部に、押出方向を回転中心にして回転自在のプラグを有し、

プラグは、外形が押出方向に広がった概ね円錐台形状になっていて且つ外周面に螺旋状の突条を有し、

ダイチャンバー内のポート孔直下に、メタルフローにねじれを生じさせるための、リング状のフローガイドを設けたことを特徴とする内面螺旋溝付管の製造装置。

【請求項2】

フローガイドがチャンバー底部からの高さが異なる段差面を有し、段差面は、ポート孔の孔数に一致した数の高段差面と低段差面とを交互に有し、当該高段差面と低段差面との境界段差部がポート孔と重なるように配置したことを特徴とする請求項1記載の内面螺旋溝付管の製造装置

【請求項3】

フローガイドのチャンバー底部からの高さをポート孔の孔数に合せて分割してあり、プラグの螺旋状の突条の、ねじれ方向又はねじれ方向と逆方向に順次段差面が高くなっていて、

異なる高さの段差面の境界段差部がポート孔と重なるように配置したことを特徴とする請求項1記載の内面螺旋溝付管の製造装置。

【請求項4】

ダイマンドレルとダイキャップとを組み合せたポートホールダイスであって、ダイマンドレルのオス首の押出方向前端部に、押出方向を回転中心にして回転自在のプラグを有し、

プラグは、外形が押出方向に広がった概ね円錐台形状になっていて且つ外周面に螺旋状の突条を有し、

ダイチャンバー内のポート孔直下に、押出方向の段差部を形成してあるリング状のフローガイドを有した押出ダイスを用いて、金属材料を押し出し、フローガイドでメタルフローにねじれを生じさせつつ、ダイマンドレルとダイキャップとの間から押し出されてくる押出管の内周面がプラグ表面の突条に押圧され、プラグが回転することで内面に螺旋溝が形成されることを特徴とする内面螺旋溝付管の製造方法。

【請求項5】

フローガイドがチャンバー底部からの高さが異なる段差面を有し、段差面は、ポート孔の孔数に一致した数の高段差面と低段差面とを交互に有し、当該高段差面と低段差面との境界段差部がポート孔と重なるように配置した押出ダイスを用いたことを特徴とする請求項4記載の内面螺旋溝付管の製造方法。

【請求項6】

フローガイドのチャンバー底部からの高さをポート孔の孔数に合せて分割してあり、プラグの螺旋状の突条の、ねじれ方向又はねじれ方向と逆方向に順次段差面が高くなっていて、

異なる高さの段差面の境界段差部がポート孔と重なるように配置した、押出ダイスを用いたことを特徴とする請求項4記載の内面螺旋溝付管の製造方法。

【請求項1】

金属材料の中空材押出加工用の、

ダイマンドレルとダイキャップとを組み合せたポートホールダイスであって、ダイマンドレルのオス首の押出方向前端部に、押出方向を回転中心にして回転自在のプラグを有し、

プラグは、外形が押出方向に広がった概ね円錐台形状になっていて且つ外周面に螺旋状の突条を有し、

ダイチャンバー内のポート孔直下に、メタルフローにねじれを生じさせるための、リング状のフローガイドを設けたことを特徴とする内面螺旋溝付管の製造装置。

【請求項2】

フローガイドがチャンバー底部からの高さが異なる段差面を有し、段差面は、ポート孔の孔数に一致した数の高段差面と低段差面とを交互に有し、当該高段差面と低段差面との境界段差部がポート孔と重なるように配置したことを特徴とする請求項1記載の内面螺旋溝付管の製造装置

【請求項3】

フローガイドのチャンバー底部からの高さをポート孔の孔数に合せて分割してあり、プラグの螺旋状の突条の、ねじれ方向又はねじれ方向と逆方向に順次段差面が高くなっていて、

異なる高さの段差面の境界段差部がポート孔と重なるように配置したことを特徴とする請求項1記載の内面螺旋溝付管の製造装置。

【請求項4】

ダイマンドレルとダイキャップとを組み合せたポートホールダイスであって、ダイマンドレルのオス首の押出方向前端部に、押出方向を回転中心にして回転自在のプラグを有し、

プラグは、外形が押出方向に広がった概ね円錐台形状になっていて且つ外周面に螺旋状の突条を有し、

ダイチャンバー内のポート孔直下に、押出方向の段差部を形成してあるリング状のフローガイドを有した押出ダイスを用いて、金属材料を押し出し、フローガイドでメタルフローにねじれを生じさせつつ、ダイマンドレルとダイキャップとの間から押し出されてくる押出管の内周面がプラグ表面の突条に押圧され、プラグが回転することで内面に螺旋溝が形成されることを特徴とする内面螺旋溝付管の製造方法。

【請求項5】

フローガイドがチャンバー底部からの高さが異なる段差面を有し、段差面は、ポート孔の孔数に一致した数の高段差面と低段差面とを交互に有し、当該高段差面と低段差面との境界段差部がポート孔と重なるように配置した押出ダイスを用いたことを特徴とする請求項4記載の内面螺旋溝付管の製造方法。

【請求項6】

フローガイドのチャンバー底部からの高さをポート孔の孔数に合せて分割してあり、プラグの螺旋状の突条の、ねじれ方向又はねじれ方向と逆方向に順次段差面が高くなっていて、

異なる高さの段差面の境界段差部がポート孔と重なるように配置した、押出ダイスを用いたことを特徴とする請求項4記載の内面螺旋溝付管の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2009−220153(P2009−220153A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−68104(P2008−68104)

【出願日】平成20年3月17日(2008.3.17)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 第58回塑性加工連合講演会講演論文集,発行:平成19年10月12日,発行所:社団法人 日本塑性加工学会 〒105−0012 東京都港区芝大門1−3−11 Y・S・Kビル4階

【出願人】(000100791)アイシン軽金属株式会社 (137)

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年3月17日(2008.3.17)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 第58回塑性加工連合講演会講演論文集,発行:平成19年10月12日,発行所:社団法人 日本塑性加工学会 〒105−0012 東京都港区芝大門1−3−11 Y・S・Kビル4階

【出願人】(000100791)アイシン軽金属株式会社 (137)

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

[ Back to top ]