円周溶接工法および円周溶接構造並びに密閉型圧縮機

【課題】融合不良部を円周溶接の内部に含まないようにし、疲労寿命の向上を得ることができる円周溶接工法を提供することにある。

【解決手段】第1管体10の端部に第2管体20が挿入され、円周方向に溶接開先に相当する円周方向隅部31が形成された状態において、円周方向隅部31から所定の距離だけ離れた第2管体20の外面21上の位置Aにおいて、溶接を開始し、円周方向Rに向かいながらで徐々に円周方向隅部31に近づく方向に溶接して予熱溶接ビード32を形成する工程と、予熱溶接ビード32が円周方向隅部31に到達した位置Bからは、円周方向Rに向かって溶接して円周溶接ビード33を形成する工程と、円周溶接ビード33が位置Bを通過して位置Cに到達したところで、溶接を終了し、溶接ラップ部34を形成する工程と、を有している。

【解決手段】第1管体10の端部に第2管体20が挿入され、円周方向に溶接開先に相当する円周方向隅部31が形成された状態において、円周方向隅部31から所定の距離だけ離れた第2管体20の外面21上の位置Aにおいて、溶接を開始し、円周方向Rに向かいながらで徐々に円周方向隅部31に近づく方向に溶接して予熱溶接ビード32を形成する工程と、予熱溶接ビード32が円周方向隅部31に到達した位置Bからは、円周方向Rに向かって溶接して円周溶接ビード33を形成する工程と、円周溶接ビード33が位置Bを通過して位置Cに到達したところで、溶接を終了し、溶接ラップ部34を形成する工程と、を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は円周溶接工法および円周溶接構造並びに密閉型圧縮機、特に、一対の円筒体を接合する円周溶接工法、および該円周溶接工法によって製造される円周溶接構造、並びに該円周溶接構造を有する密閉型圧縮機に関するものである。

【背景技術】

【0002】

従来、空調や給湯用に使う密閉型圧縮機は、ガス(冷媒)を吸い込んで圧縮する圧縮機構と、圧縮機構を駆動する電動モーター部とを収納する圧力容器を有している。また、圧縮機構に連通する吸入部には騒音低減マフラーが設けられている。このような圧力容器やマフラーは、高い内圧に耐え得るようにする為、単純形状としなければならず、円筒形状が多く使われている。

すなわち、円筒部と、かかる円筒部の両端(開口部)を閉塞する一対の蓋部(鏡部)とから形成され、蓋部には円筒部に挿入された円環状部分が形成されている。そして、円筒部に侵入している円環状部分の外周と円筒部の端面とが溶接接合され、円周溶接部が形成されることが多い。

【0003】

このような円周溶接部を形成する溶接工法としては、一般的に消耗電極方式の一種であるMAG溶接と呼ばれる溶接が主流である。

すなわち、円環状部分の外周と円筒部の端面とによって形成される隅部(開先に相当する)に、溶接トーチから繰り出される溶接ワイヤーを近づけ、溶接トーチと隅部との間に電流を流し、その際発生するアーク放電による高熱によって溶接ワイヤーを溶かすものである。したがって、溶接ワイヤーは電極であると共に、溶けて隅部に付着し溶接ビードを形成するものであるから、消耗電極と呼ばれている。

このとき、溶接ワイヤーはドロドロに溶けた溶融メタルとなり、その熱エネルギーでもって、隅部に溶け込んで円環状部分の外周と円筒部の端面とを融合し、アーク放電の位置が移動することによって冷却され、溶融メタルは凝固して溶接ビードが形成される。

【0004】

したがって、溶接ビードの周囲には溶接熱が伝わり加熱されることになる。

そうすると、溶接ワイヤーまたは隅部の一方または両方を周方向に移動しながら、溶接ビードを形成していくと、ある程度の長さの溶接ビードが形成された後は(溶接スタート部からある程度溶接が経過した安定部では)、溶接しようとする位置が予熱された状態になり、溶融メタルの溶け込みが良くなる。一方、スタート部あるいはスタート部に至近の位置では、予熱がされないため、溶かす熱量が十分でない場合は、融合不良部が発生しやすくなる。この融合不良部があると、そこが起点となって疲労破壊が進み、疲労寿命が短くなる。

【0005】

一方、近年、地球温暖化防止の為、家庭におけるエネルギー消費の1/3を占める給湯の省エネが求められており、エアコンの原理を応用し二酸化炭素(CO2)ガスを冷媒に用いた通称エコキュートと呼ばれる電気温水器の需要が急拡大している。

この商品は、通常のエアコンと比較した場合、使用している二酸化炭素(CO2)ガスの特性上、内部圧力が高圧化し(通常のエアコンでは4MPaであったものが、14MPaに上昇する)、また、商品特性により使用寿命の延長(通常のエアコンでは10年であったものが、15年に延長される)が求められている。

そして、圧縮機は運転と停止とを繰り返すため、内部の圧力が変化し、その繰り返し応力が円周溶接部にかかることによる円周溶接部の疲労破壊が懸念されるため、円周溶接部の疲労寿命の向上が求められていた。

【0006】

そこで、溶接品質の安定化をはかるため以下の発明が開示されている。

(i)閉じたループの接合領域(溶接ビードに相当する)にエネルギービームを照射する際、接合領域から外れた位置(例えば、閉じループの外側)から照射を開始し、接合領域から外れた位置(例えば、閉じループの内側)において照射を終了する発明が開示されている(例えば、特許文献1参照)。

(ii)レーザー溶接によるシーム接合であって、閉ループを構成するようにレーザー溶接による溶接軌跡を描画する際、スタート部および終了部を平面上の閉ループの内外とする発明が開示されている(例えば、特許文献2参照)。

(iii)環状に形成して溶接ビードから、離れた位置で溶接を終了することによって、溶接終了部に形成される溶融池が溶接ビードにかからないようにする発明が開示されている(例えば、特許文献3参照)。

(iv)溶接始端部に重ねて円周状に溶接ビードを形成すると共に、溶接の最終端部を、円周状の溶接ビードの外に置く発明が開示されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−282029号公報(第3−4頁、図1)

【特許文献2】特開平11−111246号公報(第4−5頁、図3)

【特許文献3】特開2003−42742号公報(第5−6頁、図3)

【特許文献4】特開2006−869号公報(第8−9頁、図5)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1〜4に開示された発明には以下のような問題があった。

(i)特許文献1に開示された発明(円周溶接工法)では、溶接スタート部に発生した融合不良部が、円周溶接部にも内在しており、その融合不良部を起点として疲労寿命の低下を起こしていた。

(ii)特許文献2に開示された発明(溶接工法)では、平面上でほぼ方形形状をビーム溶接する事を想定し、また溶接開始点をコーナー部としていることから、圧縮機の様な円筒状の円周溶接には適用できない。

(iii)特許文献3に開示された発明(溶接工法)でも、平面への溶接を想定しているので、円筒面への適用は困難である。

(iv)特許文献4に開示された発明(溶接工法)では、溶接スタート部に発生した融合不良部が円周溶接部に内在しているため、疲労寿命アップの効果がない。

【0009】

本発明は、上記のような問題を解決するためになされたもので、融合不良部を円周溶接の内部に含まないようにし、疲労寿命の向上を得ることができる円周溶接工法、 および該円周溶接工法によって製造される円周溶接構造、並びに該円周溶接構造を有する密閉型圧縮機を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る円周溶接工法は、第1管体の端部に第2管体が挿入され、前記第1管体の端面と前記第2管体の外面とによって円周方向の隅部が形成された状態において、前記第2管体の外面上の前記隅部から所定の距離だけ離れた位置から溶接を開始し、前記隅部に近づく方向に溶接して予熱溶接ビードを形成する工程と、前記予熱溶接ビードが前記隅部に到達した後、前記予熱溶接ビードに連続して前記隅部に沿って溶接して円周溶接ビードを形成する工程と、を有する。

また、本発明に係る円周溶接構造は、第1管体の端面と前記第1管体に挿入された第2管体の外面とによって形成された円周方向の隅部において、前記第1管体と該第2管体とが接合されているものであって、前記第2管体の外面上の前記隅部から所定の距離だけ離れた位置を始点とし、前記隅部に到達した予熱溶接ビードと、前記隅部において前記予熱溶接ビードに連続し、前記隅部に沿って形成された円周溶接ビードと、を有する。

【発明の効果】

【0011】

本発明に係る円周溶接工法は、溶接を開始する位置が円周溶接ビードから離れているため、予熱溶接ビードによって予熱された状態で、円周溶接ビードが形成されるため、また、溶接開始位置に融合不良部が生じても、かかる融合不良部が円周溶接ビードに含まれることがないため、疲労寿命の長命化を図ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態1に係る円周溶接構造を模式的に説明する側面図。

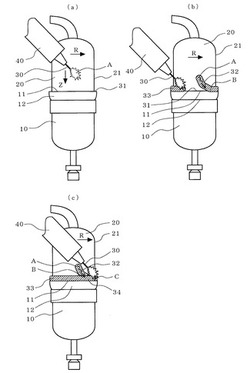

【図2】本発明の実施の形態2に係る円周溶接工法を模式的に説明する側面図。

【図3】図2に示す円周溶接工法と従来の円周溶接工法とを比較する縦断面図。

【図4】図2に示す円周溶接工法を実施するための円周溶接機を示す、(a)は正面図、(b)は側面図。

【図5】本発明の実施の形態3に係る密閉型圧縮機を模式的に説明する側面視の断面図。

【発明を実施するための形態】

【0013】

[実施の形態1:円周溶接構造]

図1は本発明の実施の形態1に係る円周溶接構造を模式的に説明する側面図である。

図1において、円周溶接構造50は、第1管体10と第2管体20とが、円周溶接ビード33によって接合されている。すなわち、溶接作業を開始する前に、第1管体10の端面11に近い範囲が拡径されて拡径部12が形成され、拡径部12に第2管体20が挿入されている。したがって、第1管体の端面11と第2管体20の外面21とによって、円周方向に溶接開先に相当する隅部(以下、「円周方向隅部」と称す、図2参照)31が形成されている。そして、円周溶接ビード33から離れた位置Aを始点とし、円周方向隅部31に到達する予熱溶接ビード32が形成された後、円周溶接ビード33が形成されている。かかる溶接方法(円周溶接工法)については実施の形態2において詳細に説明する。

なお、本発明は、第1管体10を拡径することなく、第2管体20を縮径してもよいし、第1管体10の内径を第2管体20の外径よりも大きくしてもよい。

【0014】

[実施の形態2:円周溶接工法]

図2〜図4は本発明の実施の形態2に係る円周溶接工法を模式的に説明するものであって、図2の(a)〜(c)は工程を示す側面図、図3の(a)は本円周溶接工法における円周溶接ビードを模式的に示す縦断面図、図3の(b)は従来の円周溶接工法における円周溶接ビードを模式的に示す縦断面図、図4の(a)は円周溶接機を示す正面図、図4の(b)は円周溶接機を示す側面図である。なお、実施の形態1と同じ部分にはこれと同じ符号を付し、一部の説明を省略する。

本発明の円周溶接工法は、円周方向隅部31から所定の距離だけ離れた第2管体20の外面21上の位置Aにおいて、溶接を開始する工程(図2の(a)参照)と、円周方向Rに向かって徐々に円周方向隅部31に近づく方向(図2の(a)に示す矢印Z)に溶接して予熱溶接ビード32を形成する工程と、予熱溶接ビード32が円周方向隅部31に到達した位置Bからは、円周方向Rに溶接して円周溶接ビード33を形成する工程(図2の(b)参照)と、円周溶接ビード33が位置Bを通過して位置Cに到達したところで、溶接を終了し、溶接ラップ部34を形成する工程(図2の(c)参照)と、を有している。

【0015】

すなわち、溶接開始部(位置A)は予熱されないことによる融合不良部を生じるおそれがあるものの、円周方向隅部31の位置Bは、円周溶接ビードの溶接進行方向(円周方向Rに同じ)の後方に予熱溶接ビード32が形成されているため、既に形成されている予熱溶接ビード32によって予熱される。また、位置B以降の円周溶接ビード33も同様に、既に形成されている後方の円周溶接ビード33によって予熱される。

よって、円周溶接ビード33に融合不良部が生じることが防止されるから、あるいは、予熱溶接ビード32に融合不良部が生じたとしても、かかる融合不良部が円周溶接ビード33の内部に含まれることはないから、疲労寿命の長命化を図ることができる。

なお、溶接ラップ部34の長さ(位置Bと位置Cとの距離)、すなわち、円周溶接ビード33の重なり範囲の大きさは、限定されるものではなく、適宜設定されるものである。また、位置Cにおいて公知のクレーター防止処置を実施した後、溶接作業を終了してもよい。

【0016】

図3の(a)は、本発明の円周溶接工法によって溶接され、位置Bの円周溶接ビード33を模式的に示す縦断面図であり、前記のように、予熱溶接ビード32による予熱によって十分な溶け込み(斜線にて示す)が生じている。

一方、図3の(b)は、従来の溶接工法によって溶接され、位置Bから溶接が開始された比較材について、位置Bにおける円周溶接ビード39を模式的に示す縦断面図である。このとき、溶接開始点である位置Bは予熱されていないため、周囲の母材と解け合っていない融合不良部が起こり易くなっている。

【0017】

さらに、副次的な効果として、比較材のように、位置Bから溶接を開始したのでは、スタート部である位置Bに溶接ビード形状が過剰(設計した以上)に盛り上がり、溶接終端に近い溶接ラップ部34が盛り上がってしまうことが良くあるが、実施の形態2に係る円周溶接工法では、位置Bが溶接開始位置ではないため溶接ビード形状が過剰に盛り上がることがなく、溶接ラップ部34が安定した円周溶接ビード33の上に形成されるため、形状も安定して美しくなる。

なお、溶接位置を円周方向Rに移動する要領は、溶接ワイヤー30と繰り出す溶接トーチ40を円周方向Rに移動してもよいし、溶接トーチ40を固定して、第1管体10に第2管体20が差し込まれたものを、円周方向Rとは反対方向に回転してもよい。

【0018】

(円周溶接機)

図4において、実施の形態2に係る円周溶接工法を実施するための円周溶接機100は、スタンド101の低い位置に設置された回転テーブル119と、スタンド101の高い位置に設置された昇降シリンダー117と、を有している。回転テーブル119には第1管体10を把持するためのチャック116が設置され、一方、昇降シリンダー117には昇降軸113が設置されている。

また、昇降軸113にはトーチ位置調整装置112が設置され、トーチ位置調整装置112に溶接トーチ40が取り付けられている。さらに、昇降軸113には突き当て板114が設置され、昇降軸113が下降した際、突き当て板114は、スタンド101の上端に設置されたショックアブソーバー115に当接するようになっている。

【0019】

したがって、溶接をする際には、まず作業者が第1管体10(第2管体20が挿入されている)をチャック116にセットし、起動ボタン(図示しない)を押す。すると、昇降シリンダー117により、下部に溶接トーチ40が取り付けられた昇降軸113が下降する。

昇降軸113に固定された突き当て板114は、下降すると、スタンド101(固定側)に設置されたショックアブソーバー115に当たり、下降の終端位置に到達する直前に下降速度が減速する様になっている。

【0020】

また、ショックアブソーバー115の横にはセンサー118が設置され、センサー118は、突き当て板114がショックアブソーバー115に突き当たったことを検出し、回転テーブル119の回転と、溶接トーチ40による溶接を開始する(正確には、溶接ワイヤー30と第1管体10との間に電圧を印可すると共に、溶接ワイヤー30を送り出す)ようになっている。

すると、溶接スタート部は図1に示されるように、円周溶接部上部の離れた位置Aから開始され、ショックアブソーバー115によって減速されながら、漸次、本来の円周溶接線(円周方向隅部31に同じ)へと近づいて行くことになる。

【0021】

回転テーブル119は、一周ちょっと(360°+α°)回転するようになっており、これにより円周溶接は終端で溶接ラップ部34を形成して終わる。これにより溶接始点(位置A)を円周溶接ビード33に含まないで、第1管体10と第2管体20との円周溶接が可能になる。

【0022】

また、副次的な効果として、消耗電極方式による円周溶接のスタート部では溶接ビード形状が盛り上がり、結果、1周溶接後のラップ部が盛り上がってしまう事が良くあるが、本発明による円周溶接では、1周溶接後のラップ部が安定した溶接部の上に盛る事になるので、形状も安定して美しくなる。

【0023】

[実施の形態3:密閉型圧縮機]

図5は本発明の実施の形態3に係る密閉型圧縮機を模式的に説明する側面視の断面図である。

図5において、密閉型圧縮機200は、ガス(冷媒)を吸い込んで圧縮する圧縮機構1と圧縮機構1を駆動する電動モーター部2とが圧力容器3に納められている。圧縮機構1に連通する吸入部には騒音低減マフラー(以下、「マフラ−」と称す)4が設けられている。圧力容器3やマフラー4は、高い内圧に耐え得るようにする為、単純形状としなければならず、円筒形状が多く使われている。

【0024】

すなわち、圧力容器3は、容器円筒部3cと、一対の容器蓋部(説明の便宜上、容器上蓋3aと、容器下蓋3bと称す)から構成されている。容器上蓋3aは鏡板部5aと鏡板部5aの縁に形成された円環部6aとを有し、容器下蓋3bは鏡板部5bと鏡板部5bの縁に形成された円環部6bとを有している。

そして、容器円筒部3cの上側の内周に容器上蓋3aの円環部6aが挿入され、容器円筒部3cの上端面と円環部6aの外周との間に、円周溶接ビード33aが形成されている。このとき、容器円筒部3cを第1管体10と円環部6aを第2管体20とみなし、実施の形態2に係る円周溶接工法によって円周溶接ビード33aが形成されている。

同様に、容器円筒部3cの下側の内周に容器下蓋3bの円環部6bが挿入され、容器円筒部3cの下端面と円環部6bの外周との間に、実施の形態2に係る円周溶接工法によって円周溶接ビード33bが形成されている。なお、円周溶接ビード33bを形成する際、容器下蓋3bが、鉛直方向の上側になるようにしている。

【0025】

また、マフラー4は、マフラー円筒部4cと、一対のマフラー蓋部(説明の便宜上、マフラー上蓋4aと、マフラー下蓋4bと称す)から構成されている。マフラー上蓋4aは鏡板部7aと鏡板部7aの縁に形成された円環部8aとを有し、マフラー下蓋4bは鏡板部7bと鏡板部7bの縁に形成された円環部8bとを有している。

そして、マフラー円筒部4cの上側の内周にマフラー上蓋4aの円環部8aが挿入され、マフラー円筒部4cの上端面と円環部8aの外周との間に、実施の形態2に係る円周溶接工法によって円周溶接ビード33cが形成されている。このとき、マフラー円筒部4cを第1管体10と円環部8aを第2管体20とみなし、実施の形態2に係る円周溶接工法によって円周溶接ビード33cが形成されている。なお、円環部8aが狭く、マフラー円筒部4cからの突出した範囲が狭いため、溶接開始点(位置Aに相当する位置)は、鏡板部7aに位置している。

同様に、マフラー円筒部4cの下側の内周にマフラー下蓋4bの円環部8bが挿入され、マフラー円筒部4cの下端面と円環部8bの外周との間に、実施の形態2に係る円周溶接工法によって円周溶接ビード33dが形成されている。なお、円周溶接ビード33dを形成する際、マフラー下蓋4bが、鉛直方向の上側になるようにしている。

【0026】

よって、実施の形態2において説明したように、円周溶接ビード33a、33b、33c、33dに融合不良部が生じることが防止されるから、疲労寿命の長命化を図ることができる。

特に、密閉型圧縮機200は、内部圧力が高圧(例えば、14MPa)になる通称エコキュートと呼ばれる電気温水器に搭載される場合であっても、商品特性により使用寿命の延長(例えば、15年に延長される)が可能になっている。

【符号の説明】

【0027】

1:圧縮機構、2:電動モーター部、3:圧力容器、3a:容器上蓋、3b:容器下蓋、3c:容器円筒部、4:騒音低減マフラー(マフラー)、4a:マフラー上蓋、4b:マフラー下蓋、4c:マフラー円筒部、5a:鏡板部、5b:鏡板部、6a:円環部、6b:円環部、7a:鏡板部、7b:鏡板部、8a:円環部、8b:円環部、10:第1管体、11:端面、12:拡径部、20:第2管体、21:外面、30:溶接ワイヤー、31:円周方向隅部、32:予熱溶接ビード、33:円周溶接ビード、33a:円周溶接ビード、33b:円周溶接ビード、33c:円周溶接ビード、33d:円周溶接ビード、34:溶接ラップ部、40:溶接トーチ、50:円周溶接構造、100:円周溶接機、101:スタンド、113:昇降軸、112:トーチ位置調整装置、114:突き当て板、115:ショックアブソーバー、116:チャック、117:昇降シリンダー、118:センサー、119:回転テーブル、200:密閉型圧縮機。

【技術分野】

【0001】

本発明は円周溶接工法および円周溶接構造並びに密閉型圧縮機、特に、一対の円筒体を接合する円周溶接工法、および該円周溶接工法によって製造される円周溶接構造、並びに該円周溶接構造を有する密閉型圧縮機に関するものである。

【背景技術】

【0002】

従来、空調や給湯用に使う密閉型圧縮機は、ガス(冷媒)を吸い込んで圧縮する圧縮機構と、圧縮機構を駆動する電動モーター部とを収納する圧力容器を有している。また、圧縮機構に連通する吸入部には騒音低減マフラーが設けられている。このような圧力容器やマフラーは、高い内圧に耐え得るようにする為、単純形状としなければならず、円筒形状が多く使われている。

すなわち、円筒部と、かかる円筒部の両端(開口部)を閉塞する一対の蓋部(鏡部)とから形成され、蓋部には円筒部に挿入された円環状部分が形成されている。そして、円筒部に侵入している円環状部分の外周と円筒部の端面とが溶接接合され、円周溶接部が形成されることが多い。

【0003】

このような円周溶接部を形成する溶接工法としては、一般的に消耗電極方式の一種であるMAG溶接と呼ばれる溶接が主流である。

すなわち、円環状部分の外周と円筒部の端面とによって形成される隅部(開先に相当する)に、溶接トーチから繰り出される溶接ワイヤーを近づけ、溶接トーチと隅部との間に電流を流し、その際発生するアーク放電による高熱によって溶接ワイヤーを溶かすものである。したがって、溶接ワイヤーは電極であると共に、溶けて隅部に付着し溶接ビードを形成するものであるから、消耗電極と呼ばれている。

このとき、溶接ワイヤーはドロドロに溶けた溶融メタルとなり、その熱エネルギーでもって、隅部に溶け込んで円環状部分の外周と円筒部の端面とを融合し、アーク放電の位置が移動することによって冷却され、溶融メタルは凝固して溶接ビードが形成される。

【0004】

したがって、溶接ビードの周囲には溶接熱が伝わり加熱されることになる。

そうすると、溶接ワイヤーまたは隅部の一方または両方を周方向に移動しながら、溶接ビードを形成していくと、ある程度の長さの溶接ビードが形成された後は(溶接スタート部からある程度溶接が経過した安定部では)、溶接しようとする位置が予熱された状態になり、溶融メタルの溶け込みが良くなる。一方、スタート部あるいはスタート部に至近の位置では、予熱がされないため、溶かす熱量が十分でない場合は、融合不良部が発生しやすくなる。この融合不良部があると、そこが起点となって疲労破壊が進み、疲労寿命が短くなる。

【0005】

一方、近年、地球温暖化防止の為、家庭におけるエネルギー消費の1/3を占める給湯の省エネが求められており、エアコンの原理を応用し二酸化炭素(CO2)ガスを冷媒に用いた通称エコキュートと呼ばれる電気温水器の需要が急拡大している。

この商品は、通常のエアコンと比較した場合、使用している二酸化炭素(CO2)ガスの特性上、内部圧力が高圧化し(通常のエアコンでは4MPaであったものが、14MPaに上昇する)、また、商品特性により使用寿命の延長(通常のエアコンでは10年であったものが、15年に延長される)が求められている。

そして、圧縮機は運転と停止とを繰り返すため、内部の圧力が変化し、その繰り返し応力が円周溶接部にかかることによる円周溶接部の疲労破壊が懸念されるため、円周溶接部の疲労寿命の向上が求められていた。

【0006】

そこで、溶接品質の安定化をはかるため以下の発明が開示されている。

(i)閉じたループの接合領域(溶接ビードに相当する)にエネルギービームを照射する際、接合領域から外れた位置(例えば、閉じループの外側)から照射を開始し、接合領域から外れた位置(例えば、閉じループの内側)において照射を終了する発明が開示されている(例えば、特許文献1参照)。

(ii)レーザー溶接によるシーム接合であって、閉ループを構成するようにレーザー溶接による溶接軌跡を描画する際、スタート部および終了部を平面上の閉ループの内外とする発明が開示されている(例えば、特許文献2参照)。

(iii)環状に形成して溶接ビードから、離れた位置で溶接を終了することによって、溶接終了部に形成される溶融池が溶接ビードにかからないようにする発明が開示されている(例えば、特許文献3参照)。

(iv)溶接始端部に重ねて円周状に溶接ビードを形成すると共に、溶接の最終端部を、円周状の溶接ビードの外に置く発明が開示されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−282029号公報(第3−4頁、図1)

【特許文献2】特開平11−111246号公報(第4−5頁、図3)

【特許文献3】特開2003−42742号公報(第5−6頁、図3)

【特許文献4】特開2006−869号公報(第8−9頁、図5)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1〜4に開示された発明には以下のような問題があった。

(i)特許文献1に開示された発明(円周溶接工法)では、溶接スタート部に発生した融合不良部が、円周溶接部にも内在しており、その融合不良部を起点として疲労寿命の低下を起こしていた。

(ii)特許文献2に開示された発明(溶接工法)では、平面上でほぼ方形形状をビーム溶接する事を想定し、また溶接開始点をコーナー部としていることから、圧縮機の様な円筒状の円周溶接には適用できない。

(iii)特許文献3に開示された発明(溶接工法)でも、平面への溶接を想定しているので、円筒面への適用は困難である。

(iv)特許文献4に開示された発明(溶接工法)では、溶接スタート部に発生した融合不良部が円周溶接部に内在しているため、疲労寿命アップの効果がない。

【0009】

本発明は、上記のような問題を解決するためになされたもので、融合不良部を円周溶接の内部に含まないようにし、疲労寿命の向上を得ることができる円周溶接工法、 および該円周溶接工法によって製造される円周溶接構造、並びに該円周溶接構造を有する密閉型圧縮機を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る円周溶接工法は、第1管体の端部に第2管体が挿入され、前記第1管体の端面と前記第2管体の外面とによって円周方向の隅部が形成された状態において、前記第2管体の外面上の前記隅部から所定の距離だけ離れた位置から溶接を開始し、前記隅部に近づく方向に溶接して予熱溶接ビードを形成する工程と、前記予熱溶接ビードが前記隅部に到達した後、前記予熱溶接ビードに連続して前記隅部に沿って溶接して円周溶接ビードを形成する工程と、を有する。

また、本発明に係る円周溶接構造は、第1管体の端面と前記第1管体に挿入された第2管体の外面とによって形成された円周方向の隅部において、前記第1管体と該第2管体とが接合されているものであって、前記第2管体の外面上の前記隅部から所定の距離だけ離れた位置を始点とし、前記隅部に到達した予熱溶接ビードと、前記隅部において前記予熱溶接ビードに連続し、前記隅部に沿って形成された円周溶接ビードと、を有する。

【発明の効果】

【0011】

本発明に係る円周溶接工法は、溶接を開始する位置が円周溶接ビードから離れているため、予熱溶接ビードによって予熱された状態で、円周溶接ビードが形成されるため、また、溶接開始位置に融合不良部が生じても、かかる融合不良部が円周溶接ビードに含まれることがないため、疲労寿命の長命化を図ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態1に係る円周溶接構造を模式的に説明する側面図。

【図2】本発明の実施の形態2に係る円周溶接工法を模式的に説明する側面図。

【図3】図2に示す円周溶接工法と従来の円周溶接工法とを比較する縦断面図。

【図4】図2に示す円周溶接工法を実施するための円周溶接機を示す、(a)は正面図、(b)は側面図。

【図5】本発明の実施の形態3に係る密閉型圧縮機を模式的に説明する側面視の断面図。

【発明を実施するための形態】

【0013】

[実施の形態1:円周溶接構造]

図1は本発明の実施の形態1に係る円周溶接構造を模式的に説明する側面図である。

図1において、円周溶接構造50は、第1管体10と第2管体20とが、円周溶接ビード33によって接合されている。すなわち、溶接作業を開始する前に、第1管体10の端面11に近い範囲が拡径されて拡径部12が形成され、拡径部12に第2管体20が挿入されている。したがって、第1管体の端面11と第2管体20の外面21とによって、円周方向に溶接開先に相当する隅部(以下、「円周方向隅部」と称す、図2参照)31が形成されている。そして、円周溶接ビード33から離れた位置Aを始点とし、円周方向隅部31に到達する予熱溶接ビード32が形成された後、円周溶接ビード33が形成されている。かかる溶接方法(円周溶接工法)については実施の形態2において詳細に説明する。

なお、本発明は、第1管体10を拡径することなく、第2管体20を縮径してもよいし、第1管体10の内径を第2管体20の外径よりも大きくしてもよい。

【0014】

[実施の形態2:円周溶接工法]

図2〜図4は本発明の実施の形態2に係る円周溶接工法を模式的に説明するものであって、図2の(a)〜(c)は工程を示す側面図、図3の(a)は本円周溶接工法における円周溶接ビードを模式的に示す縦断面図、図3の(b)は従来の円周溶接工法における円周溶接ビードを模式的に示す縦断面図、図4の(a)は円周溶接機を示す正面図、図4の(b)は円周溶接機を示す側面図である。なお、実施の形態1と同じ部分にはこれと同じ符号を付し、一部の説明を省略する。

本発明の円周溶接工法は、円周方向隅部31から所定の距離だけ離れた第2管体20の外面21上の位置Aにおいて、溶接を開始する工程(図2の(a)参照)と、円周方向Rに向かって徐々に円周方向隅部31に近づく方向(図2の(a)に示す矢印Z)に溶接して予熱溶接ビード32を形成する工程と、予熱溶接ビード32が円周方向隅部31に到達した位置Bからは、円周方向Rに溶接して円周溶接ビード33を形成する工程(図2の(b)参照)と、円周溶接ビード33が位置Bを通過して位置Cに到達したところで、溶接を終了し、溶接ラップ部34を形成する工程(図2の(c)参照)と、を有している。

【0015】

すなわち、溶接開始部(位置A)は予熱されないことによる融合不良部を生じるおそれがあるものの、円周方向隅部31の位置Bは、円周溶接ビードの溶接進行方向(円周方向Rに同じ)の後方に予熱溶接ビード32が形成されているため、既に形成されている予熱溶接ビード32によって予熱される。また、位置B以降の円周溶接ビード33も同様に、既に形成されている後方の円周溶接ビード33によって予熱される。

よって、円周溶接ビード33に融合不良部が生じることが防止されるから、あるいは、予熱溶接ビード32に融合不良部が生じたとしても、かかる融合不良部が円周溶接ビード33の内部に含まれることはないから、疲労寿命の長命化を図ることができる。

なお、溶接ラップ部34の長さ(位置Bと位置Cとの距離)、すなわち、円周溶接ビード33の重なり範囲の大きさは、限定されるものではなく、適宜設定されるものである。また、位置Cにおいて公知のクレーター防止処置を実施した後、溶接作業を終了してもよい。

【0016】

図3の(a)は、本発明の円周溶接工法によって溶接され、位置Bの円周溶接ビード33を模式的に示す縦断面図であり、前記のように、予熱溶接ビード32による予熱によって十分な溶け込み(斜線にて示す)が生じている。

一方、図3の(b)は、従来の溶接工法によって溶接され、位置Bから溶接が開始された比較材について、位置Bにおける円周溶接ビード39を模式的に示す縦断面図である。このとき、溶接開始点である位置Bは予熱されていないため、周囲の母材と解け合っていない融合不良部が起こり易くなっている。

【0017】

さらに、副次的な効果として、比較材のように、位置Bから溶接を開始したのでは、スタート部である位置Bに溶接ビード形状が過剰(設計した以上)に盛り上がり、溶接終端に近い溶接ラップ部34が盛り上がってしまうことが良くあるが、実施の形態2に係る円周溶接工法では、位置Bが溶接開始位置ではないため溶接ビード形状が過剰に盛り上がることがなく、溶接ラップ部34が安定した円周溶接ビード33の上に形成されるため、形状も安定して美しくなる。

なお、溶接位置を円周方向Rに移動する要領は、溶接ワイヤー30と繰り出す溶接トーチ40を円周方向Rに移動してもよいし、溶接トーチ40を固定して、第1管体10に第2管体20が差し込まれたものを、円周方向Rとは反対方向に回転してもよい。

【0018】

(円周溶接機)

図4において、実施の形態2に係る円周溶接工法を実施するための円周溶接機100は、スタンド101の低い位置に設置された回転テーブル119と、スタンド101の高い位置に設置された昇降シリンダー117と、を有している。回転テーブル119には第1管体10を把持するためのチャック116が設置され、一方、昇降シリンダー117には昇降軸113が設置されている。

また、昇降軸113にはトーチ位置調整装置112が設置され、トーチ位置調整装置112に溶接トーチ40が取り付けられている。さらに、昇降軸113には突き当て板114が設置され、昇降軸113が下降した際、突き当て板114は、スタンド101の上端に設置されたショックアブソーバー115に当接するようになっている。

【0019】

したがって、溶接をする際には、まず作業者が第1管体10(第2管体20が挿入されている)をチャック116にセットし、起動ボタン(図示しない)を押す。すると、昇降シリンダー117により、下部に溶接トーチ40が取り付けられた昇降軸113が下降する。

昇降軸113に固定された突き当て板114は、下降すると、スタンド101(固定側)に設置されたショックアブソーバー115に当たり、下降の終端位置に到達する直前に下降速度が減速する様になっている。

【0020】

また、ショックアブソーバー115の横にはセンサー118が設置され、センサー118は、突き当て板114がショックアブソーバー115に突き当たったことを検出し、回転テーブル119の回転と、溶接トーチ40による溶接を開始する(正確には、溶接ワイヤー30と第1管体10との間に電圧を印可すると共に、溶接ワイヤー30を送り出す)ようになっている。

すると、溶接スタート部は図1に示されるように、円周溶接部上部の離れた位置Aから開始され、ショックアブソーバー115によって減速されながら、漸次、本来の円周溶接線(円周方向隅部31に同じ)へと近づいて行くことになる。

【0021】

回転テーブル119は、一周ちょっと(360°+α°)回転するようになっており、これにより円周溶接は終端で溶接ラップ部34を形成して終わる。これにより溶接始点(位置A)を円周溶接ビード33に含まないで、第1管体10と第2管体20との円周溶接が可能になる。

【0022】

また、副次的な効果として、消耗電極方式による円周溶接のスタート部では溶接ビード形状が盛り上がり、結果、1周溶接後のラップ部が盛り上がってしまう事が良くあるが、本発明による円周溶接では、1周溶接後のラップ部が安定した溶接部の上に盛る事になるので、形状も安定して美しくなる。

【0023】

[実施の形態3:密閉型圧縮機]

図5は本発明の実施の形態3に係る密閉型圧縮機を模式的に説明する側面視の断面図である。

図5において、密閉型圧縮機200は、ガス(冷媒)を吸い込んで圧縮する圧縮機構1と圧縮機構1を駆動する電動モーター部2とが圧力容器3に納められている。圧縮機構1に連通する吸入部には騒音低減マフラー(以下、「マフラ−」と称す)4が設けられている。圧力容器3やマフラー4は、高い内圧に耐え得るようにする為、単純形状としなければならず、円筒形状が多く使われている。

【0024】

すなわち、圧力容器3は、容器円筒部3cと、一対の容器蓋部(説明の便宜上、容器上蓋3aと、容器下蓋3bと称す)から構成されている。容器上蓋3aは鏡板部5aと鏡板部5aの縁に形成された円環部6aとを有し、容器下蓋3bは鏡板部5bと鏡板部5bの縁に形成された円環部6bとを有している。

そして、容器円筒部3cの上側の内周に容器上蓋3aの円環部6aが挿入され、容器円筒部3cの上端面と円環部6aの外周との間に、円周溶接ビード33aが形成されている。このとき、容器円筒部3cを第1管体10と円環部6aを第2管体20とみなし、実施の形態2に係る円周溶接工法によって円周溶接ビード33aが形成されている。

同様に、容器円筒部3cの下側の内周に容器下蓋3bの円環部6bが挿入され、容器円筒部3cの下端面と円環部6bの外周との間に、実施の形態2に係る円周溶接工法によって円周溶接ビード33bが形成されている。なお、円周溶接ビード33bを形成する際、容器下蓋3bが、鉛直方向の上側になるようにしている。

【0025】

また、マフラー4は、マフラー円筒部4cと、一対のマフラー蓋部(説明の便宜上、マフラー上蓋4aと、マフラー下蓋4bと称す)から構成されている。マフラー上蓋4aは鏡板部7aと鏡板部7aの縁に形成された円環部8aとを有し、マフラー下蓋4bは鏡板部7bと鏡板部7bの縁に形成された円環部8bとを有している。

そして、マフラー円筒部4cの上側の内周にマフラー上蓋4aの円環部8aが挿入され、マフラー円筒部4cの上端面と円環部8aの外周との間に、実施の形態2に係る円周溶接工法によって円周溶接ビード33cが形成されている。このとき、マフラー円筒部4cを第1管体10と円環部8aを第2管体20とみなし、実施の形態2に係る円周溶接工法によって円周溶接ビード33cが形成されている。なお、円環部8aが狭く、マフラー円筒部4cからの突出した範囲が狭いため、溶接開始点(位置Aに相当する位置)は、鏡板部7aに位置している。

同様に、マフラー円筒部4cの下側の内周にマフラー下蓋4bの円環部8bが挿入され、マフラー円筒部4cの下端面と円環部8bの外周との間に、実施の形態2に係る円周溶接工法によって円周溶接ビード33dが形成されている。なお、円周溶接ビード33dを形成する際、マフラー下蓋4bが、鉛直方向の上側になるようにしている。

【0026】

よって、実施の形態2において説明したように、円周溶接ビード33a、33b、33c、33dに融合不良部が生じることが防止されるから、疲労寿命の長命化を図ることができる。

特に、密閉型圧縮機200は、内部圧力が高圧(例えば、14MPa)になる通称エコキュートと呼ばれる電気温水器に搭載される場合であっても、商品特性により使用寿命の延長(例えば、15年に延長される)が可能になっている。

【符号の説明】

【0027】

1:圧縮機構、2:電動モーター部、3:圧力容器、3a:容器上蓋、3b:容器下蓋、3c:容器円筒部、4:騒音低減マフラー(マフラー)、4a:マフラー上蓋、4b:マフラー下蓋、4c:マフラー円筒部、5a:鏡板部、5b:鏡板部、6a:円環部、6b:円環部、7a:鏡板部、7b:鏡板部、8a:円環部、8b:円環部、10:第1管体、11:端面、12:拡径部、20:第2管体、21:外面、30:溶接ワイヤー、31:円周方向隅部、32:予熱溶接ビード、33:円周溶接ビード、33a:円周溶接ビード、33b:円周溶接ビード、33c:円周溶接ビード、33d:円周溶接ビード、34:溶接ラップ部、40:溶接トーチ、50:円周溶接構造、100:円周溶接機、101:スタンド、113:昇降軸、112:トーチ位置調整装置、114:突き当て板、115:ショックアブソーバー、116:チャック、117:昇降シリンダー、118:センサー、119:回転テーブル、200:密閉型圧縮機。

【特許請求の範囲】

【請求項1】

第1管体の端部に第2管体が挿入され、前記第1管体の端面と前記第2管体の外面とによって円周方向の隅部が形成された状態において、

前記第2管体の外面上の前記隅部から所定の距離だけ離れた位置から溶接を開始し、前記隅部に近づく方向に溶接して予熱溶接ビードを形成する工程と、

前記予熱溶接ビードが前記隅部に到達した後、前記予熱溶接ビードに連続して前記隅部に沿って溶接して円周溶接ビードを形成する工程と、

を有する円周溶接工法。

【請求項2】

前記円周溶接ビードの始端に近い所定範囲と、前記円周溶接ビードの終端に近い範囲とが重なって、溶接ラップ部が形成されることを特徴とする請求項1記載の円周溶接工法。

【請求項3】

第1管体の端面と前記第1管体に挿入された第2管体の外面とによって形成された円周方向の隅部において、前記第1管体と該第2管体とが接合されている円周溶接構造であって、

前記第2管体の外面上の前記隅部から所定の距離だけ離れた位置を始点とし、前記隅部に到達した予熱溶接ビードと、

前記隅部において前記予熱溶接ビードに連続し、前記隅部に沿って形成された円周溶接ビードと、を有する円周溶接構造。

【請求項4】

ガスを吸い込んで圧縮する圧縮機構および該圧縮機構を駆動する電動モーター部を収納する圧力容器と、前記圧縮機構に連通する騒音低減マフラーと、を有する密閉型圧縮機であって、

前記圧力容器が、容器円筒部と該容器円筒部の両端を閉塞する容器蓋部とから構成され、前記容器円筒部の端面と前記容器円筒部に挿入された前記容器蓋部の外面とによって形成された円周方向の隅部を始点とし、前記隅部に到達した予熱溶接ビードと、前記隅部において前記予熱溶接ビードに連続し、前記隅部に沿って形成された円周溶接ビードと、を有し、

前記騒音低減マフラーが、マフラー円筒部と該マフラー円筒部の両端を閉塞するマフラー蓋部とから構成され、前記マフラー円筒部の端面と前記マフラー円筒部に挿入された前記マフラー蓋部の外面とによって形成された円周方向の隅部を始点とし、前記隅部に到達した予熱溶接ビードと、前記隅部において前記予熱溶接ビードに連続し、前記隅部に沿って形成された円周溶接ビードと、を有することを特徴とする密閉型圧縮機。

【請求項1】

第1管体の端部に第2管体が挿入され、前記第1管体の端面と前記第2管体の外面とによって円周方向の隅部が形成された状態において、

前記第2管体の外面上の前記隅部から所定の距離だけ離れた位置から溶接を開始し、前記隅部に近づく方向に溶接して予熱溶接ビードを形成する工程と、

前記予熱溶接ビードが前記隅部に到達した後、前記予熱溶接ビードに連続して前記隅部に沿って溶接して円周溶接ビードを形成する工程と、

を有する円周溶接工法。

【請求項2】

前記円周溶接ビードの始端に近い所定範囲と、前記円周溶接ビードの終端に近い範囲とが重なって、溶接ラップ部が形成されることを特徴とする請求項1記載の円周溶接工法。

【請求項3】

第1管体の端面と前記第1管体に挿入された第2管体の外面とによって形成された円周方向の隅部において、前記第1管体と該第2管体とが接合されている円周溶接構造であって、

前記第2管体の外面上の前記隅部から所定の距離だけ離れた位置を始点とし、前記隅部に到達した予熱溶接ビードと、

前記隅部において前記予熱溶接ビードに連続し、前記隅部に沿って形成された円周溶接ビードと、を有する円周溶接構造。

【請求項4】

ガスを吸い込んで圧縮する圧縮機構および該圧縮機構を駆動する電動モーター部を収納する圧力容器と、前記圧縮機構に連通する騒音低減マフラーと、を有する密閉型圧縮機であって、

前記圧力容器が、容器円筒部と該容器円筒部の両端を閉塞する容器蓋部とから構成され、前記容器円筒部の端面と前記容器円筒部に挿入された前記容器蓋部の外面とによって形成された円周方向の隅部を始点とし、前記隅部に到達した予熱溶接ビードと、前記隅部において前記予熱溶接ビードに連続し、前記隅部に沿って形成された円周溶接ビードと、を有し、

前記騒音低減マフラーが、マフラー円筒部と該マフラー円筒部の両端を閉塞するマフラー蓋部とから構成され、前記マフラー円筒部の端面と前記マフラー円筒部に挿入された前記マフラー蓋部の外面とによって形成された円周方向の隅部を始点とし、前記隅部に到達した予熱溶接ビードと、前記隅部において前記予熱溶接ビードに連続し、前記隅部に沿って形成された円周溶接ビードと、を有することを特徴とする密閉型圧縮機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−18040(P2013−18040A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−154353(P2011−154353)

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]