円周状自動溶接装置及び円周状自動溶接方法

【課題】車両甲板の溶接部材の溶接を簡易に行い、溶接品質を向上させると共に、溶接工数の低減を図る円周状自動溶接装置及び円周状自動溶接方法を提供する。

【解決手段】本実施例に係る円周状自動溶接装置10は、鋼板11に形成された円周状開口部12を閉塞する閉塞部材13を溶接する円周状自動溶接装置であって、鋼板11上を走行可能な走行手段14を備えた装置本体15と、該装置本体15に設けられ、円周状開口部12に対し、溶接位置の位置決めを行う位置決め手段16Aと、該位置決め手段16Aによって装置本体15の位置決めを行った後、装置本体15を固定する固定手段17と、装置本体15に設けられ、鋼板11と閉塞部材13との間を周溶接する溶接手段18とを有する。従来のように半自動溶接トーチを用いて手動で溶接施工する場合よりも溶接時間を短縮すると共に、良好な外観の溶接ビードが得られ、溶接品質を向上させる。

【解決手段】本実施例に係る円周状自動溶接装置10は、鋼板11に形成された円周状開口部12を閉塞する閉塞部材13を溶接する円周状自動溶接装置であって、鋼板11上を走行可能な走行手段14を備えた装置本体15と、該装置本体15に設けられ、円周状開口部12に対し、溶接位置の位置決めを行う位置決め手段16Aと、該位置決め手段16Aによって装置本体15の位置決めを行った後、装置本体15を固定する固定手段17と、装置本体15に設けられ、鋼板11と閉塞部材13との間を周溶接する溶接手段18とを有する。従来のように半自動溶接トーチを用いて手動で溶接施工する場合よりも溶接時間を短縮すると共に、良好な外観の溶接ビードが得られ、溶接品質を向上させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板に形成された例えばラッシングポッド金物を簡易に溶接し、施工コストを低減し、溶接品質を向上させる円周状自動溶接装置及び円周状自動溶接方法に関する。

【背景技術】

【0002】

現在、自動車等の車両積載甲板を有する自動車運搬船における自動車積載甲板上には、自動車運搬船の車両甲板に取り付ける車両を固縛するためのラッシングポッド金物が備えられ、自動車運搬船では、図17に示すように、運搬中の車両101を例えばフックの付いたベルト102の片方のフックを車両101の四隅の一端に掛着し、他端を車両甲板103のラッシングポッド金物104に掛着し、車両101を固定している(特許文献1)。

【0003】

ラッシングポッド金物104とは、車両を固縛するために両端にフックの付いたベルトがあり、片方のフックを車両の四隅の一端に掛着し、他端をラッシングポッド金物に掛着し、ベルトまたはチェーンに装備している滑車装置またはターンバックルにより、固縛しようとする船体の車両甲板のラッシングホールにある車両を固定するための金物である。

【0004】

図18は、ラッシングポッド金物の車両甲板への取り付けの様子を示す図である。図18の上段、中段図に示すように、ラッシングポッド金物104は、まず車両甲板103の裏側に取り付けられ、車両甲板103の裏面103a側に取り付けられたラッシングポッド金物104と車両甲板103の裏面103aとの間を溶接し、溶接部105を形成する。そして、図18の下段図に示すように、ラッシングポッド金物104を溶接した車両甲板103をひっくり返して車両甲板103の裏面103a側が下側になるようにして自動車運搬船に取り付けられる。そして、車両甲板103の表面103b側からラッシングポッド金物104と車両甲板103の表面103bとの間を溶接し、溶接部106を形成する。具体的には、図19に示すように、コンジットケーブル107の先端に設けた半自動溶接トーチ108を用いて車両甲板103の円周状開口部109を溶接し、溶接部106を形成する。そして、図17に示すように、例えばフックの付いたベルト102の片方のフックをラッシングポッド金物104に掛着し、車両101を固定している。

【0005】

ラッシングポッド金物104は、自動車運搬船で自動車を運搬中に固定するため一台の車に少なくとも4個は必要であり、自動車運搬船では車両甲板103全体で例えば16000個程度のラッシングポッド金物104が五目盤状に車両甲板に設けられている。

【0006】

また、自動車運搬船の車両甲板に被溶接材として用いられる固縛用のラッシングポッド金物の自動溶接を行う装置について提案されているが、車両甲板の表面からラッシングポッド金物を溶接する前提となる車両甲板の裏面側にラッシングポッド金物を溶接する装置に関するものであり、自動車運搬船の車両甲板の表面からラッシングポッド金物を自動溶接することについては検討されていない(特許文献2)。

【0007】

【特許文献1】実用新案登録第3068182号公報

【特許文献2】特公平1−50508号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、ラッシングポッド金物104で自動車を固定する際に行う溶接は、溶接自動化が一部で行われているが、多くは手溶接で施工しており、多くの工数を要している、という問題がある。

【0009】

また、船上へ持ち運びが楽で、短時間で設置を可能とする低コストな溶接機はないため、溶接の自動化が進んでいない状況にある、という問題がある。

【0010】

また、より施工コストの低減を図るために一人で2台以上の機械の操作を可能とし、小型で軽量かつ簡易に自動溶接ができ、溶接工数の低減を図る必要がある。

【0011】

本発明は、前記問題に鑑み、車両甲板の溶接部材の溶接を簡易に行い、溶接品質を向上させると共に、溶接工数の低減を図る円周状自動溶接装置及び円周状自動溶接方法を提供することを課題とする。

【課題を解決するための手段】

【0012】

上述した課題を解決するための本発明の第1の発明は、鋼板に形成された円周状開口部を閉塞する閉塞部材を溶接する円周状自動溶接装置であって、前記鋼板上を走行可能な走行手段を備えた装置本体と、該装置本体に設けられ、前記円周状開口部に対し、溶接位置の位置決めを行う位置決め手段と、該位置決め手段によって前記装置本体の位置決めを行った後、前記装置本体を固定する固定手段と、前記装置本体に設けられ、前記円周状開口部と前記閉塞部材との間を周溶接する溶接手段とを有することを特徴とする円周状自動溶接装置にある。

【0013】

第2の発明は、第1の発明において、前記位置決め手段が、昇降可能であると共に、降下時に前記円周状開口部と少なくとも位置決め部の一部が当接し、溶接位置の位置決めを行うことを特徴とする円周状自動溶接装置にある。

【0014】

第3の発明は、第2の発明において、溶接時に位置決め手段を上昇させつつ、周溶接を行うことを特徴とする円周状自動溶接装置にある。

【0015】

第4の発明は、第1乃至3の発明の何れか一つにおいて、前記装置本体内に昇降可能な筒体を設け、前記筒体に前記溶接手段が設けられていることを特徴とする円周状自動溶接装置にある。

【0016】

第5の発明は、第4の発明において、前記筒体を周回転させる回転手段を設け、溶接時に前記筒体の前記装置本体内の周方向への回転に伴って、前記溶接手段を回転させることを特徴とする円周状自動溶接装置にある。

【0017】

第6の発明は、第1乃至5の発明の何れか一つにおいて、前記溶接手段が前記装置本体内を周方向に一回転して周溶接を行った後、反転して前記溶接手段を原点回復する溶接回転手段を有することを特徴とする円周状自動溶接装置にある。

【0018】

第7の発明は、第2乃至6の発明の何れか一つにおいて、前記位置決め手段が、略馬蹄型であることを特徴とする円周状自動溶接装置にある。

【0019】

第8の発明は、第7の発明において、前記位置決め手段が、外周に少なくとも二つ以上の切り欠き部を有することを特徴とする円周状自動溶接装置にある。

【0020】

第9の発明は、第1乃至8の発明の何れか一つにおいて、前記溶接手段に溶接ワイヤ及びシールドガスを供給する溶接ワイヤ送給装置を有することを特徴とする円周状自動溶接装置にある。

【0021】

第10の発明は、第9の発明において、前記溶接ワイヤ送給装置が、少なくとも二つ以上の溶接ワイヤを備え、少なくとも二つ以上の前記装置本体を同時に走行させることを特徴とする円周状自動溶接装置にある。

【0022】

第11の発明は、第1乃至10の発明の何れか一つにおいて、前記閉塞部材が、車両固縛用のラッシングポッドであることを特徴とする円周状自動溶接装置にある。

【0023】

第12の発明は、第1乃至11の発明の何れか一つの円周状自動溶接装置を用いて、前記鋼板と前記閉塞部材との間を溶接することを特徴とする円周状自動溶接方法にある。

【発明の効果】

【0024】

本発明によれば、位置決め手段により鋼板に形成された円周状開口部に対し、溶接位置の位置決めを行い、固定手段によって装置本体を固定し、前記装置本体に設けられた溶接手段により円周状開口部と該円周状開口部を閉塞する閉塞部材との間を周溶接することで、溶接位置を容易に特定することができる。この結果、従来のように手で溶接施工する場合よりも溶接時間を短縮することができると共に、外観をきれいに溶接することができるため、溶接品質を向上させることができる。これにより、小型で軽量な装置を用いて簡易に自動溶接を行うことができ、溶接自動化における手動操作の高効率化及びコストの低減を図ることができる。

【発明を実施するための最良の形態】

【0025】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例によりこの発明が限定されるものではない。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例】

【0026】

本発明による実施例に係る円周状自動溶接装置について、図面を参照して説明する。

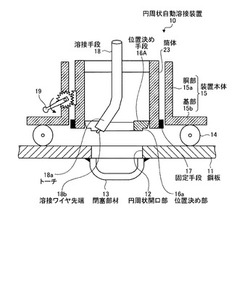

図1〜図3は、本発明の実施例に係る円周状自動溶接装置の概略図であり、図1は、筒体及び位置決めリングを車両甲板から離した状態の図であり、図2は、筒体及び位置決めリングを車両甲板に設置した状態の図であり、図3は、溶接ワイヤ送給装置を備えた装置全体の構成の概略図である。

【0027】

図1〜図3に示すように、本実施例に係る円周状自動溶接装置10は、鋼板11に形成された円周状開口部12を閉塞する閉塞部材13を溶接する円周状自動溶接装置であって、鋼板11上を走行可能な走行手段14を備えた装置本体15と、該装置本体15に設けられ、円周状開口部12に対し、溶接位置の位置決めを行う位置決め手段16Aと、該位置決め手段16Aによって装置本体15の位置決めを行った後、装置本体15を固定する固定手段17と、装置本体15に設けられ、鋼板11と閉塞部材13との間を周溶接する溶接手段18とを有するものである。

また、本実施例では、装置本体15は、胴部15aと基部15bとからなり、胴部15a内に位置決め手段16Aと溶接手段18とを設け、基部15bに走行手段14を設け、筒体23に固定手段17を設けるようにしている。

また、位置決め手段16Aを上昇させる場合には、本体昇降レバー19を下げ(図1参照)、位置決め手段16Aを降下して鋼板11に位置決めする場合には、本体昇降レバー19を上げるようにしている(図2参照)。

【0028】

位置決め手段16Aは、昇降可能であると共に、降下時に円周状開口部12と少なくとも位置決め部16aの一部が当接し、溶接位置の位置決めを行うようにしている。位置決め手段16Aの位置決め部16aが降下時に円周状開口部12の少なくとも一部と当接し、円周状開口部12に嵌め込むことで、装置本体15の位置決めを容易に行うことができる。これにより、溶接を行う際の溶接時間を短縮することができる。

【0029】

本実施例では、位置決め手段16Aを昇降可能な部材としているが本発明はこれに限定されるこのではなく、位置決めできるものであれば、いずれでも良く、例えばレーザー手段、画像認識手段などにより溶接位置を特定するようにしてもよい。

【0030】

また、本実施例に係る円周状自動溶接装置10においては、装置本体15に鋼板11と閉塞部材13との間を周溶接する溶接手段18が設けられている。これにより、溶接手段18が装置本体15の周方向に回転し、鋼板11と閉塞部材13との間を自動で周溶接を行うことができる。

【0031】

また、溶接を開始する時には、走行台車20に設置した溶接ワイヤ送給装置21から溶接ワイヤ・シールドガス供給ライン22を介して溶接ワイヤ及びシールドガスを溶接手段18に供給し、トーチ18aからシールドガスが噴出し溶接ワイヤ先端18bで溶接するようにしている。

【0032】

また、本実施例に係る円周状自動溶接装置10においては、装置本体15内に昇降可能な筒体23を設け、筒体23に溶接手段18を設けている。溶接手段18を筒体23に設けることで、筒体23の昇降に伴って、溶接手段18も昇降させることができる。また、本実施例では、筒体23に溶接手段18を設けるようにしているが、筒体23を設けず装置本体15に溶接手段18を設けるようにしてもよい。

【0033】

また、本実施例に係る円周状自動溶接装置10においては、筒体23をその中心を軸として周回転させる図示しない回転手段を設け、溶接時に筒体23の装置本体15内の中心を軸とした周方向への周回転に伴って、溶接手段18を回転させるようにしてもよい。筒体23の装置本体15内の中心を軸とした周方向への回転に伴って溶接手段18を回転させることで、溶接手段18も周回転させることができるため、鋼板11と閉塞部材13との間を自動で周溶接することができる。

【0034】

また、本実施例に係る円周状自動溶接装置10においては、筒体23の回転する軸の中心部分に溶接手段18を設けるようにしているが、本発明はこれに限定されるものではなく、筒体23の回転する軸の中心から離れた部分に溶接手段18を設け、溶接手段18を回転させるようにしてもよい。

【0035】

また、本実施例に係る円周状自動溶接装置10においては、筒体23と略面一にする固定手段17を設けている。そして、位置決め手段16Aにより位置決めが行われた後、装置本体15を固定するようにして、周溶接の際に軸ズレがなく、溶接を確実なものとしている。

【0036】

よって、本実施例に係る円周状自動溶接装置10によれば、位置決め手段16Aにより本体15の位置決めを容易に行い、固定手段17により本体15を固定した後、溶接手段18により、溶接手段18が装置本体15の周方向に回転し、鋼板11と閉塞部材13との間を自動で周溶接を行うことができるため、図19に示すような従来のように半自動溶接トーチ108を用いて手動で溶接を行う場合に比べて溶接時間を短縮することができる。

【0037】

次に、図1〜図3に示す本実施例に係る円周状自動溶接装置10を用いて閉塞部材13の溶接を行う工程を図4〜図9を用いて具体的に説明する。

【0038】

まず、図4は、移動時・移動完了時の状態を示す図である。

図4に示すように、走行手段14を備えた装置本体15を円周状開口部12の位置に移動させる。また、例えば装置の移動時のような溶接しない時には、筒体23、位置決め手段16A及び溶接手段18を鋼板11から例えば100mm程度上昇させた位置で保持するようにしている。これにより、装置の移動時においてケーブル等に溶接手段18が接触し、破損するのを抑えることができる。

【0039】

図5は、位置決め時・固定の状態を示す図である。

その後、図5に示すように、本体昇降レバー19を上げて、位置決め手段16A、溶接手段18及び筒体23を一体として鋼板11上に降下させ、位置決め手段16Aを円周状開口部12に嵌め込み、溶接位置を決める。そして、固定手段17の電源を入れて装置本体15を溶接位置に固定する。固定手段17としては、例えば、電磁石等が用いられる。

【0040】

次に、図6は、円周状自動溶接を行っている状態を示す図である。

図6に示すように、溶接を開始する前には位置決め手段16Aを上昇させておく。本実施例に係る円周状自動溶接装置10においては、位置決め手段16Aを鋼板11から例えば20mm程度上昇させる。これは、位置決め手段16Aを円周状開口部12に挿入した後、そのままの状態で溶接手段18又は筒体23を回転させて溶接を開始すると、円周状開口部12と位置決め手段16Aとが接触してしまうからである。そのため、溶接時に位置決め手段16Aを上方に引き上げ、溶接手段18を回転させ、鋼板11と閉塞部材13との間を自動で周溶接を行うことで、溶接手段18と位置決め手段16Aとの接触を防ぐことができるため、安定して溶接を行うことができる。

【0041】

また、位置決め手段16Aを昇降させる際、図7に示すような位置決め手段昇降装置30を装置本体15に取り付けて行うようにしてもよい。図7に示すように、位置決め手段昇降装置30のレバー31を押し下げると中心の軸を基点に位置決め手段16Aが上方に引きあげられる。

【0042】

また、本実施例に係る円周状自動溶接装置10においては、位置決め手段16Aを設置した後、溶接手段18の位置に応じて溶接手段18の先端部の位置を所定位置に移動するようにしてもよい。具体的には、装置本体15の進行方向を微調整する調整ねじと、装置本体15の垂直軸方向を調整する調整ねじとを装置本体15に設け、溶接手段18の先端部の位置を調整するようにする。

【0043】

そして、図6に示すように位置決め手段16Aを鋼板11から例えば20mm程度上昇させた後、溶接手段18を用いて周溶接を開始する。具体的には、溶接ワイヤ送給装置21から溶接ワイヤ・シールドガス供給ライン22を介して溶接ワイヤ及びシールドガスを溶接手段18に供給し、図示しない電源装置を入れて鋼板11と閉塞部材13との間の溶接を開始する。このとき、図示しない溶接回転手段により、溶接手段18を溶接方向に沿って一回転させる。これにより、溶接手段18は回転しながら円周状開口部12の溶接を自動で行うことができる。

尚、溶接時は周溶接して原点位置を行き過ぎて一部重なり部を形成するようにさせて、溶接を確実としている。

【0044】

そして、図8は、円周状自動溶接の終了後の状態を示す図である。

図8に示すように、溶接手段18が装置本体15内を周方向に一回転して周溶接を行い、溶接部24を形成し、周溶接が終了した後、溶接時の回転方向とは逆方向に回転して溶接手段18を元の位置に戻す。具体的には、溶接手段18が装置本体15内を周方向に一回転して周溶接を行った後、反転して溶接手段18を原点回復する図示しない溶接回転手段を設けている。溶接手段18が一回転して閉塞部材13の溶接を終了した後、溶接時の回転方向とは逆方向に回転して溶接手段18を原点回復することで、溶接手段18を回転しても溶接ワイヤ・シールドガス供給ライン22が捩れるのを防ぐことができるため、次に移動しても直ちに溶接を開始することができる。

【0045】

また、図9−1は、本実施例に係る円周状自動溶接装置10を用いて自動溶接されたラッシングポッドの図であり、図9−2は、従来の手動で溶接されたラッシングポッドの図である。図9−1、図9−2に示すように、本実施例に係る円周状自動溶接装置10を用いて自動溶接されたラッシングポッドの方が、手動で溶接されたラッシングポッドよりもビード外観がきれいに溶接されている。

【0046】

よって、本実施例に係る円周状自動溶接装置10を用いて閉塞部材13を自動溶接することで、手動で閉塞部材13を溶接する場合より閉塞部材13のビード外観をきれいに溶接することができる。

【0047】

そして、図10は、筒体、位置決め手段及び溶接手段の上昇後の状態を示す図である。

図10に示すように、溶接手段18が元の位置に戻った後、固定手段17の電源を切る。その後、本体昇降レバー19を下げて筒体23、位置決め手段16A及び溶接手段18を上昇させる。そして、図4に示すように、次の円周状開口部12の円周状開口部12の位置に装置本体15を移動させ、上述の操作を繰り返す。

【0048】

ここで、本実施例に係る円周状自動溶接装置10を用いて例えば直径150mmの一つのラッシングポッドを自動溶接する際に要する時間は、位置決め手段16Aによる溶接位置の位置決めに例えば30秒程度要し、溶接手段18による自動円周溶接に例えば65秒程度要し、全体で約95秒程度で溶接を終えることができる。一方、従来の手でラッシングポッドを溶接する際には、3〜4分程度、遅くとも、5分程度の時間を要する。よって、本実施例に係る円周状自動溶接装置10を用いれば、ラッシングポッドの溶接速度を早くすることができる。

【0049】

従って、本実施例に係る円周状自動溶接装置10を用いれば、ラッシングポッドのような鋼板11に形成された円周状開口部12を閉塞する閉塞部材13の溶接速度を早くすることができる。

【0050】

また、本実施例に係る円周状自動溶接装置10においては、走行手段14として例えばタイヤを装置本体15に四つ取り付けているので、円周状開口部12に車輪の一つがはまっても装置が倒れ難いため、装置の走行の安定性を向上させることができる。

【0051】

また、本実施例に係る円周状自動溶接装置10においては、溶接を行う際、溶接手段18が一回転しながら円周溶接を行う後、原点位置に自動復帰する自動運転モードとしているが、本発明は、これに限定されるものではなく、溶接手段18を手動で回転させ、円周溶接を行い、原点位置に復帰するように手動運転モードで操作するようにしてもよい。

【0052】

また、本実施例に係る円周状自動溶接装置10においては、位置決め手段16Aは、ステンレス鋼からなるのが好ましい。これは、溶接によりスパッタが付着しにくいためである。

【0053】

また、本実施例に係る円周状自動溶接装置10においては、位置決め手段16Aは、筒体23に三本、または四本用い、少なくとも三本以上のねじで取り付けられるのが好ましい。位置決め手段16Aを例えば四本で取り付けるようにすることで、位置決め手段16Aの位置決め部16aが破損した場合の取替えを容易に行うことができる。

【0054】

また、本実施例に係る円周状自動溶接装置10においては、位置決め手段16Aは、図11に示すように、溶接前の状態の溶接手段18の先端部側に対応する位置に一部開口した馬蹄型としている。位置決め手段16Aを馬蹄型とすることで、溶接手段18の先端が位置決め手段16Aと接触しないようにすることができる。また、円周状開口部12は例えばNC切断器等で加工しているため、切断誤差により真円とはならない場合がある。そのため、位置決め手段16Aの位置決め部16aのリング径を変えることにより、位置決め手段16Aの位置決め部16aと円周状開口部12とのクリアランスを調整することができる。

【0055】

また、本実施例に係る円周状自動溶接装置10においては、位置決め手段16Aは、図11に示すようなものに特に限定されるものではなく、例えば、図12に示すように、外周に少なくとも二つ以上の切り欠き部41を有するようにしてもよい。位置決め手段16Bに三つの切り欠き部41−1〜41−3を設けて、位置決め部16bを形成し、円周状開口部12の断面との接触面積を減らすことができる。これにより、円周状開口部12が真円でなくても装置の位置決めをすることができる。また、図13、図14に示すように鋼板11の裏面側と円周状開口部12との溶接部の飛び出し部42があっても設置することができる。

【0056】

従って、本実施例によれば、溶接時に装置本体15に設けられた位置決め手段16Aを降下させ、円周状開口部12に嵌め込むことで、溶接位置を容易に特定することができ、溶接時に溶接手段18を装置本体15内の周方向に回転させることで、閉塞部材13の周溶接を行うことができる。よって、図19に示すような従来のように半自動溶接トーチ108を用いて手動で溶接施工する場合よりも溶接時間を短縮することができると共に、外観をきれいに溶接し、溶接品質を向上させることができるため、小型で軽量な装置を用いて簡易に自動溶接を行うことができ、溶接自動化における手動操作の高効率化及びコストの低減を図ることができる。

【0057】

また、例えば自動車運搬船の車両甲板のように車両甲板全体で例えば16000個以上のラッシングポッドがあるような場合、図19に示すような従来のように半自動溶接トーチ108を用いて手動で溶接施工すると、溶接する数が増加するにつれて施工者に疲労が蓄積され継続的に溶接を行うことは困難であるが、本実施例に係る円周状自動溶接装置10を用いれば、従来よりも短時間できれいに多数のラッシングポッドを継続して自動溶接することができるため、自動車運搬船のラッシングポッド金物のような多数の溶接を手動操作で自動で行うことができる。

【0058】

また、本実施例においては、一つの溶接ワイヤ送給装置21に溶接ワイヤ・シールドガス供給ライン22を介して一つの円周状自動溶接装置10を接続するようにしているが、本発明はこれに限定されるものではなく、溶接ワイヤ送給装置21に複数の溶接ワイヤ・シールドガス供給ライン22を備え、複数の円周状自動溶接装置10を同時に走行させるようにしてもよい。

【0059】

図15は、走行台車20に三台の溶接ワイヤ送給装置21−1〜21−3を設置し、円周状自動溶接装置10−1〜10−3を同時に走行させる状態を示す図である。

図15に示すように、走行台車20に三台の溶接ワイヤ送給装置21−1〜21−3を設置し、走行台車20上の溶接ワイヤ送給装置21−1〜21−3は各々溶接ワイヤ・シールドガス供給ライン22−1〜22−3を介して三台の円周状自動溶接装置10−1〜10−3と連結している。そして、走行台車20の走行に併せて三台の円周状自動溶接装置10−1〜10−3を同時に走行させるようにする。これにより、三台の円周状自動溶接装置10−1〜10−3のうち、何れか一台が溶接している間に他の二台が移動又は溶接を行うようにすることができるため、三台の円周状自動溶接装置10−1〜10−3で各々円周状開口部12を効率良く溶接することができる。具体的には、図16に示すように、円周状自動溶接装置10−1を円周状開口部12−1に設置している間に円周状自動溶接装置10−2が円周状開口部12−2から次の円周状開口部12−5に移動して、円周状自動溶接装置10−3が円周状開口部12−3の溶接を行うようにする。よって、上述の操作を繰り返すことで一人又は二人の作業員で三台の円周状自動溶接装置10−1〜10−3の操作を同時に操作し、円周状開口部12−1〜12−9を溶接することができる。

【0060】

本実施例に係る円周状自動溶接装置10−1〜10−3の何れか一台を用いて例えば直径150mmの一つの円周状開口部12−1〜12−3を自動溶接する際に要する時間は、上述のように、位置決め手段16Aによる溶接位置の位置決めに例えば30秒程度要し、溶接手段18による自動円周溶接に例えば65秒程度要し、全体で約95秒程度で溶接を終えることができる。一方、図19に示すような従来のように半自動溶接トーチ108を用いて手動でラッシングポッドを溶接する際には、3〜4分程度、遅くとも、5分程度時間がかかる。

従って、三台の円周状自動溶接装置10−1〜10−3を同時に操作すれば、従来の1/3に溶接工数を低減することができる。

【0061】

よって、走行台車20に設置した三台の溶接ワイヤ送給装置21−1〜21−3に各々溶接ワイヤ・シールドガス供給ライン22−1〜22−3を介して三台の円周状自動溶接装置10−1〜10−3と連結し、走行台車20を移動させながら円周状自動溶接装置10−1〜10−3を同時に走行させて溶接の操作を行うことで、溶接工数を低減し、従来よりも更に溶接時間を短縮することができる。

【0062】

本実施例においては、閉塞部材13が、車両固縛用のラッシングポッドである場合について説明したが、本発明はこれに限定されるものではなく、他の鋼板に形成された円周状開口部を閉塞する閉塞部材を溶接するのに用いるようにしてもよい。

【産業上の利用可能性】

【0063】

以上のように、本発明に係る円周状自動溶接装置及び円周状自動溶接方法は、溶接位置を容易に特定し、溶接時に溶接トーチを回転させながら、自動円周溶接を行うことで、従来のように手動で溶接施工する場合よりも溶接時間を短縮することができると共に、外観をきれいに溶接することができるため、自動車運搬船のラッシングポット金物溶接のような鋼板に形成された複数の円周状開口部を閉塞する閉塞部材の溶接の自動化における手動操作の高効率化とコスト低減を図った円周状自動溶接装置及び円周状自動溶接方法に適している。

【図面の簡単な説明】

【0064】

【図1】本発明の実施例に係る円周状自動溶接装置の概略図であり、筒体及び位置決めリングを車両甲板から離した状態の図である。

【図2】本発明の実施例に係る円周状自動溶接装置の概略図であり、筒体及び位置決めリングを車両甲板に設置した状態の図である。

【図3】溶接ワイヤ送給装置を備えた装置全体の構成の概略図である。

【図4】移動時・移動完了時の状態を示す図である。

【図5】位置決め時・固定の状態を示す図である。

【図6】円周状自動溶接を行っている状態を示す図である。

【図7】位置決め手段を昇降させる装置の一例を示す図である。

【図8】円周状自動溶接の終了後の状態を示す図である。

【図9−1】本実施例に係る円周状自動溶接装置を用いて自動溶接されたラッシングポッドの図である。

【図9−2】従来の手で溶接されたラッシングポッドの図である。

【図10】筒体、位置決め手段及び溶接手段の上昇後の状態を示す図である。

【図11】位置決め手段の構成を示す図である。

【図12】位置決め手段の他の構成を示す図である。

【図13】円周状開口部に溶接部の飛び出し部が形成されている状態を示す図である。

【図14】円周状開口部に溶接部の飛び出し部が形成されている状態を示す図である。

【図15】走行台車に三台の溶接ワイヤ送給装置を設置し、円周状自動溶接装置を同時に走行させる状態を示す図である。

【図16】三台の装置で複数ラッシングポッドを溶接する状態を示す図である。

【図17】ラッシングポッド金物で車両を固定している状態を示す図である。

【図18】ラッシングポッド金物の車両甲板への取り付けの様子を示す図である。

【図19】半自動溶接トーチを用いて手動で溶接を行う様子を示す図である。

【符号の説明】

【0065】

10、10−1〜10−3 円周状自動溶接装置

11 鋼板

12、12−1〜12−9 円周状開口部

13、13−1〜13−9 閉塞部材

14 走行手段

15 装置本体

15a 胴部

15b 基部

16A、16B 位置決め手段

16a、16b 位置決め部

17 固定手段

18 溶接手段

18a トーチ

18b 溶接ワイヤ先端

19 本体昇降レバー

20 走行台車

21 溶接ワイヤ送給装置

22 溶接ワイヤ・シールドガス供給ライン

23 筒体

24 溶接部

30 位置決め手段昇降装置

31 レバー

41、41−1〜41−3 切り欠き部

42 飛び出し部

【技術分野】

【0001】

本発明は、鋼板に形成された例えばラッシングポッド金物を簡易に溶接し、施工コストを低減し、溶接品質を向上させる円周状自動溶接装置及び円周状自動溶接方法に関する。

【背景技術】

【0002】

現在、自動車等の車両積載甲板を有する自動車運搬船における自動車積載甲板上には、自動車運搬船の車両甲板に取り付ける車両を固縛するためのラッシングポッド金物が備えられ、自動車運搬船では、図17に示すように、運搬中の車両101を例えばフックの付いたベルト102の片方のフックを車両101の四隅の一端に掛着し、他端を車両甲板103のラッシングポッド金物104に掛着し、車両101を固定している(特許文献1)。

【0003】

ラッシングポッド金物104とは、車両を固縛するために両端にフックの付いたベルトがあり、片方のフックを車両の四隅の一端に掛着し、他端をラッシングポッド金物に掛着し、ベルトまたはチェーンに装備している滑車装置またはターンバックルにより、固縛しようとする船体の車両甲板のラッシングホールにある車両を固定するための金物である。

【0004】

図18は、ラッシングポッド金物の車両甲板への取り付けの様子を示す図である。図18の上段、中段図に示すように、ラッシングポッド金物104は、まず車両甲板103の裏側に取り付けられ、車両甲板103の裏面103a側に取り付けられたラッシングポッド金物104と車両甲板103の裏面103aとの間を溶接し、溶接部105を形成する。そして、図18の下段図に示すように、ラッシングポッド金物104を溶接した車両甲板103をひっくり返して車両甲板103の裏面103a側が下側になるようにして自動車運搬船に取り付けられる。そして、車両甲板103の表面103b側からラッシングポッド金物104と車両甲板103の表面103bとの間を溶接し、溶接部106を形成する。具体的には、図19に示すように、コンジットケーブル107の先端に設けた半自動溶接トーチ108を用いて車両甲板103の円周状開口部109を溶接し、溶接部106を形成する。そして、図17に示すように、例えばフックの付いたベルト102の片方のフックをラッシングポッド金物104に掛着し、車両101を固定している。

【0005】

ラッシングポッド金物104は、自動車運搬船で自動車を運搬中に固定するため一台の車に少なくとも4個は必要であり、自動車運搬船では車両甲板103全体で例えば16000個程度のラッシングポッド金物104が五目盤状に車両甲板に設けられている。

【0006】

また、自動車運搬船の車両甲板に被溶接材として用いられる固縛用のラッシングポッド金物の自動溶接を行う装置について提案されているが、車両甲板の表面からラッシングポッド金物を溶接する前提となる車両甲板の裏面側にラッシングポッド金物を溶接する装置に関するものであり、自動車運搬船の車両甲板の表面からラッシングポッド金物を自動溶接することについては検討されていない(特許文献2)。

【0007】

【特許文献1】実用新案登録第3068182号公報

【特許文献2】特公平1−50508号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、ラッシングポッド金物104で自動車を固定する際に行う溶接は、溶接自動化が一部で行われているが、多くは手溶接で施工しており、多くの工数を要している、という問題がある。

【0009】

また、船上へ持ち運びが楽で、短時間で設置を可能とする低コストな溶接機はないため、溶接の自動化が進んでいない状況にある、という問題がある。

【0010】

また、より施工コストの低減を図るために一人で2台以上の機械の操作を可能とし、小型で軽量かつ簡易に自動溶接ができ、溶接工数の低減を図る必要がある。

【0011】

本発明は、前記問題に鑑み、車両甲板の溶接部材の溶接を簡易に行い、溶接品質を向上させると共に、溶接工数の低減を図る円周状自動溶接装置及び円周状自動溶接方法を提供することを課題とする。

【課題を解決するための手段】

【0012】

上述した課題を解決するための本発明の第1の発明は、鋼板に形成された円周状開口部を閉塞する閉塞部材を溶接する円周状自動溶接装置であって、前記鋼板上を走行可能な走行手段を備えた装置本体と、該装置本体に設けられ、前記円周状開口部に対し、溶接位置の位置決めを行う位置決め手段と、該位置決め手段によって前記装置本体の位置決めを行った後、前記装置本体を固定する固定手段と、前記装置本体に設けられ、前記円周状開口部と前記閉塞部材との間を周溶接する溶接手段とを有することを特徴とする円周状自動溶接装置にある。

【0013】

第2の発明は、第1の発明において、前記位置決め手段が、昇降可能であると共に、降下時に前記円周状開口部と少なくとも位置決め部の一部が当接し、溶接位置の位置決めを行うことを特徴とする円周状自動溶接装置にある。

【0014】

第3の発明は、第2の発明において、溶接時に位置決め手段を上昇させつつ、周溶接を行うことを特徴とする円周状自動溶接装置にある。

【0015】

第4の発明は、第1乃至3の発明の何れか一つにおいて、前記装置本体内に昇降可能な筒体を設け、前記筒体に前記溶接手段が設けられていることを特徴とする円周状自動溶接装置にある。

【0016】

第5の発明は、第4の発明において、前記筒体を周回転させる回転手段を設け、溶接時に前記筒体の前記装置本体内の周方向への回転に伴って、前記溶接手段を回転させることを特徴とする円周状自動溶接装置にある。

【0017】

第6の発明は、第1乃至5の発明の何れか一つにおいて、前記溶接手段が前記装置本体内を周方向に一回転して周溶接を行った後、反転して前記溶接手段を原点回復する溶接回転手段を有することを特徴とする円周状自動溶接装置にある。

【0018】

第7の発明は、第2乃至6の発明の何れか一つにおいて、前記位置決め手段が、略馬蹄型であることを特徴とする円周状自動溶接装置にある。

【0019】

第8の発明は、第7の発明において、前記位置決め手段が、外周に少なくとも二つ以上の切り欠き部を有することを特徴とする円周状自動溶接装置にある。

【0020】

第9の発明は、第1乃至8の発明の何れか一つにおいて、前記溶接手段に溶接ワイヤ及びシールドガスを供給する溶接ワイヤ送給装置を有することを特徴とする円周状自動溶接装置にある。

【0021】

第10の発明は、第9の発明において、前記溶接ワイヤ送給装置が、少なくとも二つ以上の溶接ワイヤを備え、少なくとも二つ以上の前記装置本体を同時に走行させることを特徴とする円周状自動溶接装置にある。

【0022】

第11の発明は、第1乃至10の発明の何れか一つにおいて、前記閉塞部材が、車両固縛用のラッシングポッドであることを特徴とする円周状自動溶接装置にある。

【0023】

第12の発明は、第1乃至11の発明の何れか一つの円周状自動溶接装置を用いて、前記鋼板と前記閉塞部材との間を溶接することを特徴とする円周状自動溶接方法にある。

【発明の効果】

【0024】

本発明によれば、位置決め手段により鋼板に形成された円周状開口部に対し、溶接位置の位置決めを行い、固定手段によって装置本体を固定し、前記装置本体に設けられた溶接手段により円周状開口部と該円周状開口部を閉塞する閉塞部材との間を周溶接することで、溶接位置を容易に特定することができる。この結果、従来のように手で溶接施工する場合よりも溶接時間を短縮することができると共に、外観をきれいに溶接することができるため、溶接品質を向上させることができる。これにより、小型で軽量な装置を用いて簡易に自動溶接を行うことができ、溶接自動化における手動操作の高効率化及びコストの低減を図ることができる。

【発明を実施するための最良の形態】

【0025】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例によりこの発明が限定されるものではない。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例】

【0026】

本発明による実施例に係る円周状自動溶接装置について、図面を参照して説明する。

図1〜図3は、本発明の実施例に係る円周状自動溶接装置の概略図であり、図1は、筒体及び位置決めリングを車両甲板から離した状態の図であり、図2は、筒体及び位置決めリングを車両甲板に設置した状態の図であり、図3は、溶接ワイヤ送給装置を備えた装置全体の構成の概略図である。

【0027】

図1〜図3に示すように、本実施例に係る円周状自動溶接装置10は、鋼板11に形成された円周状開口部12を閉塞する閉塞部材13を溶接する円周状自動溶接装置であって、鋼板11上を走行可能な走行手段14を備えた装置本体15と、該装置本体15に設けられ、円周状開口部12に対し、溶接位置の位置決めを行う位置決め手段16Aと、該位置決め手段16Aによって装置本体15の位置決めを行った後、装置本体15を固定する固定手段17と、装置本体15に設けられ、鋼板11と閉塞部材13との間を周溶接する溶接手段18とを有するものである。

また、本実施例では、装置本体15は、胴部15aと基部15bとからなり、胴部15a内に位置決め手段16Aと溶接手段18とを設け、基部15bに走行手段14を設け、筒体23に固定手段17を設けるようにしている。

また、位置決め手段16Aを上昇させる場合には、本体昇降レバー19を下げ(図1参照)、位置決め手段16Aを降下して鋼板11に位置決めする場合には、本体昇降レバー19を上げるようにしている(図2参照)。

【0028】

位置決め手段16Aは、昇降可能であると共に、降下時に円周状開口部12と少なくとも位置決め部16aの一部が当接し、溶接位置の位置決めを行うようにしている。位置決め手段16Aの位置決め部16aが降下時に円周状開口部12の少なくとも一部と当接し、円周状開口部12に嵌め込むことで、装置本体15の位置決めを容易に行うことができる。これにより、溶接を行う際の溶接時間を短縮することができる。

【0029】

本実施例では、位置決め手段16Aを昇降可能な部材としているが本発明はこれに限定されるこのではなく、位置決めできるものであれば、いずれでも良く、例えばレーザー手段、画像認識手段などにより溶接位置を特定するようにしてもよい。

【0030】

また、本実施例に係る円周状自動溶接装置10においては、装置本体15に鋼板11と閉塞部材13との間を周溶接する溶接手段18が設けられている。これにより、溶接手段18が装置本体15の周方向に回転し、鋼板11と閉塞部材13との間を自動で周溶接を行うことができる。

【0031】

また、溶接を開始する時には、走行台車20に設置した溶接ワイヤ送給装置21から溶接ワイヤ・シールドガス供給ライン22を介して溶接ワイヤ及びシールドガスを溶接手段18に供給し、トーチ18aからシールドガスが噴出し溶接ワイヤ先端18bで溶接するようにしている。

【0032】

また、本実施例に係る円周状自動溶接装置10においては、装置本体15内に昇降可能な筒体23を設け、筒体23に溶接手段18を設けている。溶接手段18を筒体23に設けることで、筒体23の昇降に伴って、溶接手段18も昇降させることができる。また、本実施例では、筒体23に溶接手段18を設けるようにしているが、筒体23を設けず装置本体15に溶接手段18を設けるようにしてもよい。

【0033】

また、本実施例に係る円周状自動溶接装置10においては、筒体23をその中心を軸として周回転させる図示しない回転手段を設け、溶接時に筒体23の装置本体15内の中心を軸とした周方向への周回転に伴って、溶接手段18を回転させるようにしてもよい。筒体23の装置本体15内の中心を軸とした周方向への回転に伴って溶接手段18を回転させることで、溶接手段18も周回転させることができるため、鋼板11と閉塞部材13との間を自動で周溶接することができる。

【0034】

また、本実施例に係る円周状自動溶接装置10においては、筒体23の回転する軸の中心部分に溶接手段18を設けるようにしているが、本発明はこれに限定されるものではなく、筒体23の回転する軸の中心から離れた部分に溶接手段18を設け、溶接手段18を回転させるようにしてもよい。

【0035】

また、本実施例に係る円周状自動溶接装置10においては、筒体23と略面一にする固定手段17を設けている。そして、位置決め手段16Aにより位置決めが行われた後、装置本体15を固定するようにして、周溶接の際に軸ズレがなく、溶接を確実なものとしている。

【0036】

よって、本実施例に係る円周状自動溶接装置10によれば、位置決め手段16Aにより本体15の位置決めを容易に行い、固定手段17により本体15を固定した後、溶接手段18により、溶接手段18が装置本体15の周方向に回転し、鋼板11と閉塞部材13との間を自動で周溶接を行うことができるため、図19に示すような従来のように半自動溶接トーチ108を用いて手動で溶接を行う場合に比べて溶接時間を短縮することができる。

【0037】

次に、図1〜図3に示す本実施例に係る円周状自動溶接装置10を用いて閉塞部材13の溶接を行う工程を図4〜図9を用いて具体的に説明する。

【0038】

まず、図4は、移動時・移動完了時の状態を示す図である。

図4に示すように、走行手段14を備えた装置本体15を円周状開口部12の位置に移動させる。また、例えば装置の移動時のような溶接しない時には、筒体23、位置決め手段16A及び溶接手段18を鋼板11から例えば100mm程度上昇させた位置で保持するようにしている。これにより、装置の移動時においてケーブル等に溶接手段18が接触し、破損するのを抑えることができる。

【0039】

図5は、位置決め時・固定の状態を示す図である。

その後、図5に示すように、本体昇降レバー19を上げて、位置決め手段16A、溶接手段18及び筒体23を一体として鋼板11上に降下させ、位置決め手段16Aを円周状開口部12に嵌め込み、溶接位置を決める。そして、固定手段17の電源を入れて装置本体15を溶接位置に固定する。固定手段17としては、例えば、電磁石等が用いられる。

【0040】

次に、図6は、円周状自動溶接を行っている状態を示す図である。

図6に示すように、溶接を開始する前には位置決め手段16Aを上昇させておく。本実施例に係る円周状自動溶接装置10においては、位置決め手段16Aを鋼板11から例えば20mm程度上昇させる。これは、位置決め手段16Aを円周状開口部12に挿入した後、そのままの状態で溶接手段18又は筒体23を回転させて溶接を開始すると、円周状開口部12と位置決め手段16Aとが接触してしまうからである。そのため、溶接時に位置決め手段16Aを上方に引き上げ、溶接手段18を回転させ、鋼板11と閉塞部材13との間を自動で周溶接を行うことで、溶接手段18と位置決め手段16Aとの接触を防ぐことができるため、安定して溶接を行うことができる。

【0041】

また、位置決め手段16Aを昇降させる際、図7に示すような位置決め手段昇降装置30を装置本体15に取り付けて行うようにしてもよい。図7に示すように、位置決め手段昇降装置30のレバー31を押し下げると中心の軸を基点に位置決め手段16Aが上方に引きあげられる。

【0042】

また、本実施例に係る円周状自動溶接装置10においては、位置決め手段16Aを設置した後、溶接手段18の位置に応じて溶接手段18の先端部の位置を所定位置に移動するようにしてもよい。具体的には、装置本体15の進行方向を微調整する調整ねじと、装置本体15の垂直軸方向を調整する調整ねじとを装置本体15に設け、溶接手段18の先端部の位置を調整するようにする。

【0043】

そして、図6に示すように位置決め手段16Aを鋼板11から例えば20mm程度上昇させた後、溶接手段18を用いて周溶接を開始する。具体的には、溶接ワイヤ送給装置21から溶接ワイヤ・シールドガス供給ライン22を介して溶接ワイヤ及びシールドガスを溶接手段18に供給し、図示しない電源装置を入れて鋼板11と閉塞部材13との間の溶接を開始する。このとき、図示しない溶接回転手段により、溶接手段18を溶接方向に沿って一回転させる。これにより、溶接手段18は回転しながら円周状開口部12の溶接を自動で行うことができる。

尚、溶接時は周溶接して原点位置を行き過ぎて一部重なり部を形成するようにさせて、溶接を確実としている。

【0044】

そして、図8は、円周状自動溶接の終了後の状態を示す図である。

図8に示すように、溶接手段18が装置本体15内を周方向に一回転して周溶接を行い、溶接部24を形成し、周溶接が終了した後、溶接時の回転方向とは逆方向に回転して溶接手段18を元の位置に戻す。具体的には、溶接手段18が装置本体15内を周方向に一回転して周溶接を行った後、反転して溶接手段18を原点回復する図示しない溶接回転手段を設けている。溶接手段18が一回転して閉塞部材13の溶接を終了した後、溶接時の回転方向とは逆方向に回転して溶接手段18を原点回復することで、溶接手段18を回転しても溶接ワイヤ・シールドガス供給ライン22が捩れるのを防ぐことができるため、次に移動しても直ちに溶接を開始することができる。

【0045】

また、図9−1は、本実施例に係る円周状自動溶接装置10を用いて自動溶接されたラッシングポッドの図であり、図9−2は、従来の手動で溶接されたラッシングポッドの図である。図9−1、図9−2に示すように、本実施例に係る円周状自動溶接装置10を用いて自動溶接されたラッシングポッドの方が、手動で溶接されたラッシングポッドよりもビード外観がきれいに溶接されている。

【0046】

よって、本実施例に係る円周状自動溶接装置10を用いて閉塞部材13を自動溶接することで、手動で閉塞部材13を溶接する場合より閉塞部材13のビード外観をきれいに溶接することができる。

【0047】

そして、図10は、筒体、位置決め手段及び溶接手段の上昇後の状態を示す図である。

図10に示すように、溶接手段18が元の位置に戻った後、固定手段17の電源を切る。その後、本体昇降レバー19を下げて筒体23、位置決め手段16A及び溶接手段18を上昇させる。そして、図4に示すように、次の円周状開口部12の円周状開口部12の位置に装置本体15を移動させ、上述の操作を繰り返す。

【0048】

ここで、本実施例に係る円周状自動溶接装置10を用いて例えば直径150mmの一つのラッシングポッドを自動溶接する際に要する時間は、位置決め手段16Aによる溶接位置の位置決めに例えば30秒程度要し、溶接手段18による自動円周溶接に例えば65秒程度要し、全体で約95秒程度で溶接を終えることができる。一方、従来の手でラッシングポッドを溶接する際には、3〜4分程度、遅くとも、5分程度の時間を要する。よって、本実施例に係る円周状自動溶接装置10を用いれば、ラッシングポッドの溶接速度を早くすることができる。

【0049】

従って、本実施例に係る円周状自動溶接装置10を用いれば、ラッシングポッドのような鋼板11に形成された円周状開口部12を閉塞する閉塞部材13の溶接速度を早くすることができる。

【0050】

また、本実施例に係る円周状自動溶接装置10においては、走行手段14として例えばタイヤを装置本体15に四つ取り付けているので、円周状開口部12に車輪の一つがはまっても装置が倒れ難いため、装置の走行の安定性を向上させることができる。

【0051】

また、本実施例に係る円周状自動溶接装置10においては、溶接を行う際、溶接手段18が一回転しながら円周溶接を行う後、原点位置に自動復帰する自動運転モードとしているが、本発明は、これに限定されるものではなく、溶接手段18を手動で回転させ、円周溶接を行い、原点位置に復帰するように手動運転モードで操作するようにしてもよい。

【0052】

また、本実施例に係る円周状自動溶接装置10においては、位置決め手段16Aは、ステンレス鋼からなるのが好ましい。これは、溶接によりスパッタが付着しにくいためである。

【0053】

また、本実施例に係る円周状自動溶接装置10においては、位置決め手段16Aは、筒体23に三本、または四本用い、少なくとも三本以上のねじで取り付けられるのが好ましい。位置決め手段16Aを例えば四本で取り付けるようにすることで、位置決め手段16Aの位置決め部16aが破損した場合の取替えを容易に行うことができる。

【0054】

また、本実施例に係る円周状自動溶接装置10においては、位置決め手段16Aは、図11に示すように、溶接前の状態の溶接手段18の先端部側に対応する位置に一部開口した馬蹄型としている。位置決め手段16Aを馬蹄型とすることで、溶接手段18の先端が位置決め手段16Aと接触しないようにすることができる。また、円周状開口部12は例えばNC切断器等で加工しているため、切断誤差により真円とはならない場合がある。そのため、位置決め手段16Aの位置決め部16aのリング径を変えることにより、位置決め手段16Aの位置決め部16aと円周状開口部12とのクリアランスを調整することができる。

【0055】

また、本実施例に係る円周状自動溶接装置10においては、位置決め手段16Aは、図11に示すようなものに特に限定されるものではなく、例えば、図12に示すように、外周に少なくとも二つ以上の切り欠き部41を有するようにしてもよい。位置決め手段16Bに三つの切り欠き部41−1〜41−3を設けて、位置決め部16bを形成し、円周状開口部12の断面との接触面積を減らすことができる。これにより、円周状開口部12が真円でなくても装置の位置決めをすることができる。また、図13、図14に示すように鋼板11の裏面側と円周状開口部12との溶接部の飛び出し部42があっても設置することができる。

【0056】

従って、本実施例によれば、溶接時に装置本体15に設けられた位置決め手段16Aを降下させ、円周状開口部12に嵌め込むことで、溶接位置を容易に特定することができ、溶接時に溶接手段18を装置本体15内の周方向に回転させることで、閉塞部材13の周溶接を行うことができる。よって、図19に示すような従来のように半自動溶接トーチ108を用いて手動で溶接施工する場合よりも溶接時間を短縮することができると共に、外観をきれいに溶接し、溶接品質を向上させることができるため、小型で軽量な装置を用いて簡易に自動溶接を行うことができ、溶接自動化における手動操作の高効率化及びコストの低減を図ることができる。

【0057】

また、例えば自動車運搬船の車両甲板のように車両甲板全体で例えば16000個以上のラッシングポッドがあるような場合、図19に示すような従来のように半自動溶接トーチ108を用いて手動で溶接施工すると、溶接する数が増加するにつれて施工者に疲労が蓄積され継続的に溶接を行うことは困難であるが、本実施例に係る円周状自動溶接装置10を用いれば、従来よりも短時間できれいに多数のラッシングポッドを継続して自動溶接することができるため、自動車運搬船のラッシングポッド金物のような多数の溶接を手動操作で自動で行うことができる。

【0058】

また、本実施例においては、一つの溶接ワイヤ送給装置21に溶接ワイヤ・シールドガス供給ライン22を介して一つの円周状自動溶接装置10を接続するようにしているが、本発明はこれに限定されるものではなく、溶接ワイヤ送給装置21に複数の溶接ワイヤ・シールドガス供給ライン22を備え、複数の円周状自動溶接装置10を同時に走行させるようにしてもよい。

【0059】

図15は、走行台車20に三台の溶接ワイヤ送給装置21−1〜21−3を設置し、円周状自動溶接装置10−1〜10−3を同時に走行させる状態を示す図である。

図15に示すように、走行台車20に三台の溶接ワイヤ送給装置21−1〜21−3を設置し、走行台車20上の溶接ワイヤ送給装置21−1〜21−3は各々溶接ワイヤ・シールドガス供給ライン22−1〜22−3を介して三台の円周状自動溶接装置10−1〜10−3と連結している。そして、走行台車20の走行に併せて三台の円周状自動溶接装置10−1〜10−3を同時に走行させるようにする。これにより、三台の円周状自動溶接装置10−1〜10−3のうち、何れか一台が溶接している間に他の二台が移動又は溶接を行うようにすることができるため、三台の円周状自動溶接装置10−1〜10−3で各々円周状開口部12を効率良く溶接することができる。具体的には、図16に示すように、円周状自動溶接装置10−1を円周状開口部12−1に設置している間に円周状自動溶接装置10−2が円周状開口部12−2から次の円周状開口部12−5に移動して、円周状自動溶接装置10−3が円周状開口部12−3の溶接を行うようにする。よって、上述の操作を繰り返すことで一人又は二人の作業員で三台の円周状自動溶接装置10−1〜10−3の操作を同時に操作し、円周状開口部12−1〜12−9を溶接することができる。

【0060】

本実施例に係る円周状自動溶接装置10−1〜10−3の何れか一台を用いて例えば直径150mmの一つの円周状開口部12−1〜12−3を自動溶接する際に要する時間は、上述のように、位置決め手段16Aによる溶接位置の位置決めに例えば30秒程度要し、溶接手段18による自動円周溶接に例えば65秒程度要し、全体で約95秒程度で溶接を終えることができる。一方、図19に示すような従来のように半自動溶接トーチ108を用いて手動でラッシングポッドを溶接する際には、3〜4分程度、遅くとも、5分程度時間がかかる。

従って、三台の円周状自動溶接装置10−1〜10−3を同時に操作すれば、従来の1/3に溶接工数を低減することができる。

【0061】

よって、走行台車20に設置した三台の溶接ワイヤ送給装置21−1〜21−3に各々溶接ワイヤ・シールドガス供給ライン22−1〜22−3を介して三台の円周状自動溶接装置10−1〜10−3と連結し、走行台車20を移動させながら円周状自動溶接装置10−1〜10−3を同時に走行させて溶接の操作を行うことで、溶接工数を低減し、従来よりも更に溶接時間を短縮することができる。

【0062】

本実施例においては、閉塞部材13が、車両固縛用のラッシングポッドである場合について説明したが、本発明はこれに限定されるものではなく、他の鋼板に形成された円周状開口部を閉塞する閉塞部材を溶接するのに用いるようにしてもよい。

【産業上の利用可能性】

【0063】

以上のように、本発明に係る円周状自動溶接装置及び円周状自動溶接方法は、溶接位置を容易に特定し、溶接時に溶接トーチを回転させながら、自動円周溶接を行うことで、従来のように手動で溶接施工する場合よりも溶接時間を短縮することができると共に、外観をきれいに溶接することができるため、自動車運搬船のラッシングポット金物溶接のような鋼板に形成された複数の円周状開口部を閉塞する閉塞部材の溶接の自動化における手動操作の高効率化とコスト低減を図った円周状自動溶接装置及び円周状自動溶接方法に適している。

【図面の簡単な説明】

【0064】

【図1】本発明の実施例に係る円周状自動溶接装置の概略図であり、筒体及び位置決めリングを車両甲板から離した状態の図である。

【図2】本発明の実施例に係る円周状自動溶接装置の概略図であり、筒体及び位置決めリングを車両甲板に設置した状態の図である。

【図3】溶接ワイヤ送給装置を備えた装置全体の構成の概略図である。

【図4】移動時・移動完了時の状態を示す図である。

【図5】位置決め時・固定の状態を示す図である。

【図6】円周状自動溶接を行っている状態を示す図である。

【図7】位置決め手段を昇降させる装置の一例を示す図である。

【図8】円周状自動溶接の終了後の状態を示す図である。

【図9−1】本実施例に係る円周状自動溶接装置を用いて自動溶接されたラッシングポッドの図である。

【図9−2】従来の手で溶接されたラッシングポッドの図である。

【図10】筒体、位置決め手段及び溶接手段の上昇後の状態を示す図である。

【図11】位置決め手段の構成を示す図である。

【図12】位置決め手段の他の構成を示す図である。

【図13】円周状開口部に溶接部の飛び出し部が形成されている状態を示す図である。

【図14】円周状開口部に溶接部の飛び出し部が形成されている状態を示す図である。

【図15】走行台車に三台の溶接ワイヤ送給装置を設置し、円周状自動溶接装置を同時に走行させる状態を示す図である。

【図16】三台の装置で複数ラッシングポッドを溶接する状態を示す図である。

【図17】ラッシングポッド金物で車両を固定している状態を示す図である。

【図18】ラッシングポッド金物の車両甲板への取り付けの様子を示す図である。

【図19】半自動溶接トーチを用いて手動で溶接を行う様子を示す図である。

【符号の説明】

【0065】

10、10−1〜10−3 円周状自動溶接装置

11 鋼板

12、12−1〜12−9 円周状開口部

13、13−1〜13−9 閉塞部材

14 走行手段

15 装置本体

15a 胴部

15b 基部

16A、16B 位置決め手段

16a、16b 位置決め部

17 固定手段

18 溶接手段

18a トーチ

18b 溶接ワイヤ先端

19 本体昇降レバー

20 走行台車

21 溶接ワイヤ送給装置

22 溶接ワイヤ・シールドガス供給ライン

23 筒体

24 溶接部

30 位置決め手段昇降装置

31 レバー

41、41−1〜41−3 切り欠き部

42 飛び出し部

【特許請求の範囲】

【請求項1】

鋼板に形成された円周状開口部を閉塞する閉塞部材を溶接する円周状自動溶接装置であって、

前記鋼板上を走行可能な走行手段を備えた装置本体と、

該装置本体に設けられ、前記円周状開口部に対し、溶接位置の位置決めを行う位置決め手段と、

該位置決め手段によって前記装置本体の位置決めを行った後、前記装置本体を固定する固定手段と、

前記装置本体に設けられ、前記円周状開口部と前記閉塞部材との間を周溶接する溶接手段とを有することを特徴とする円周状自動溶接装置。

【請求項2】

請求項1において、

前記位置決め手段が、昇降可能であると共に、降下時に前記円周状開口部と少なくとも位置決め部の一部が当接し、溶接位置の位置決めを行うことを特徴とする円周状自動溶接装置。

【請求項3】

請求項2において、

溶接時に位置決め手段を上昇させつつ、周溶接を行うことを特徴とする円周状自動溶接装置。

【請求項4】

請求項1乃至3の何れか一つにおいて、

前記装置本体内に昇降可能な筒体を設け、

前記筒体に前記溶接手段が設けられていることを特徴とする円周状自動溶接装置。

【請求項5】

請求項4において、

前記筒体を周回転させる回転手段を設け、

溶接時に前記筒体の前記装置本体内の周方向への回転に伴って、前記溶接手段を回転させることを特徴とする円周状自動溶接装置。

【請求項6】

請求項1乃至5の何れか一つにおいて、

前記溶接手段が前記装置本体内を周方向に一回転して周溶接を行った後、反転して前記溶接手段を原点回復する溶接回転手段を有することを特徴とする円周状自動溶接装置。

【請求項7】

請求項2乃至6の何れか一つにおいて、

前記位置決め手段が、略馬蹄型であることを特徴とする円周状自動溶接装置。

【請求項8】

請求項7において、

前記位置決め手段が、外周に少なくとも二つ以上の切り欠き部を有することを特徴とする円周状自動溶接装置。

【請求項9】

請求項1乃至8の何れか一つにおいて、

前記溶接手段に溶接ワイヤ及びシールドガスを供給する溶接ワイヤ送給装置を有することを特徴とする円周状自動溶接装置。

【請求項10】

請求項9において、

前記溶接ワイヤ送給装置が、少なくとも二つ以上の溶接ワイヤを備え、少なくとも二つ以上の前記装置本体を同時に走行させることを特徴とする円周状自動溶接装置。

【請求項11】

請求項1乃至10の何れか一つにおいて、

前記閉塞部材が、車両固縛用のラッシングポッドであることを特徴とする円周状自動溶接装置。

【請求項12】

請求項1乃至11の何れか一つの円周状自動溶接装置を用いて、前記鋼板と前記閉塞部材との間を溶接することを特徴とする円周状自動溶接方法。

【請求項1】

鋼板に形成された円周状開口部を閉塞する閉塞部材を溶接する円周状自動溶接装置であって、

前記鋼板上を走行可能な走行手段を備えた装置本体と、

該装置本体に設けられ、前記円周状開口部に対し、溶接位置の位置決めを行う位置決め手段と、

該位置決め手段によって前記装置本体の位置決めを行った後、前記装置本体を固定する固定手段と、

前記装置本体に設けられ、前記円周状開口部と前記閉塞部材との間を周溶接する溶接手段とを有することを特徴とする円周状自動溶接装置。

【請求項2】

請求項1において、

前記位置決め手段が、昇降可能であると共に、降下時に前記円周状開口部と少なくとも位置決め部の一部が当接し、溶接位置の位置決めを行うことを特徴とする円周状自動溶接装置。

【請求項3】

請求項2において、

溶接時に位置決め手段を上昇させつつ、周溶接を行うことを特徴とする円周状自動溶接装置。

【請求項4】

請求項1乃至3の何れか一つにおいて、

前記装置本体内に昇降可能な筒体を設け、

前記筒体に前記溶接手段が設けられていることを特徴とする円周状自動溶接装置。

【請求項5】

請求項4において、

前記筒体を周回転させる回転手段を設け、

溶接時に前記筒体の前記装置本体内の周方向への回転に伴って、前記溶接手段を回転させることを特徴とする円周状自動溶接装置。

【請求項6】

請求項1乃至5の何れか一つにおいて、

前記溶接手段が前記装置本体内を周方向に一回転して周溶接を行った後、反転して前記溶接手段を原点回復する溶接回転手段を有することを特徴とする円周状自動溶接装置。

【請求項7】

請求項2乃至6の何れか一つにおいて、

前記位置決め手段が、略馬蹄型であることを特徴とする円周状自動溶接装置。

【請求項8】

請求項7において、

前記位置決め手段が、外周に少なくとも二つ以上の切り欠き部を有することを特徴とする円周状自動溶接装置。

【請求項9】

請求項1乃至8の何れか一つにおいて、

前記溶接手段に溶接ワイヤ及びシールドガスを供給する溶接ワイヤ送給装置を有することを特徴とする円周状自動溶接装置。

【請求項10】

請求項9において、

前記溶接ワイヤ送給装置が、少なくとも二つ以上の溶接ワイヤを備え、少なくとも二つ以上の前記装置本体を同時に走行させることを特徴とする円周状自動溶接装置。

【請求項11】

請求項1乃至10の何れか一つにおいて、

前記閉塞部材が、車両固縛用のラッシングポッドであることを特徴とする円周状自動溶接装置。

【請求項12】

請求項1乃至11の何れか一つの円周状自動溶接装置を用いて、前記鋼板と前記閉塞部材との間を溶接することを特徴とする円周状自動溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9−2】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図8】

【図9−1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9−2】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図8】

【図9−1】

【公開番号】特開2009−95880(P2009−95880A)

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願番号】特願2007−272593(P2007−272593)

【出願日】平成19年10月19日(2007.10.19)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願日】平成19年10月19日(2007.10.19)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]