円形断面鋳片の連続鋳造方法

【課題】センターポロシティやザク、引け巣の生成が抑制された内質が良好な鋳片を、円形大断面を有する鋳片であっても低い設備コストで安定して連続鋳造できる方法を提供する。

【解決手段】垂直型の連続鋳造機を用い、直径が300mm以上の横断面を有する鋳片を連続鋳造する方法であって、鋳造を完了した後、内部に未凝固部を有する鋳片を、鉛直方向に移動可能な圧下装置によって鋳片の下方から上方に向けて圧下する際に、圧下しない状態で引け巣が形成される鋳片トップ部以外の部分において、圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.8以上1.5以下とすることを特徴とする円形断面鋳片の連続鋳造方法。鋳片トップ部において、圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.8以上1.5以下とすることが好ましい。

【解決手段】垂直型の連続鋳造機を用い、直径が300mm以上の横断面を有する鋳片を連続鋳造する方法であって、鋳造を完了した後、内部に未凝固部を有する鋳片を、鉛直方向に移動可能な圧下装置によって鋳片の下方から上方に向けて圧下する際に、圧下しない状態で引け巣が形成される鋳片トップ部以外の部分において、圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.8以上1.5以下とすることを特徴とする円形断面鋳片の連続鋳造方法。鋳片トップ部において、圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.8以上1.5以下とすることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、円形の断面を有する鋳片の連続鋳造方法に関し、特に内質に優れた鋳片を製造可能な垂直式の連続鋳造方法に関する。

【背景技術】

【0002】

現在、鋼の製品は、連続鋳造により製造された鋳片を素材とし、この素材を分塊圧延し、熱間圧延等の加工により最終製品とするのが一般的である。

【0003】

しかし、最終製品が大断面となる場合、例えば最終製品がボイラータンクや大型の鍛鋼ロールの場合には、小ロットであり、素材も大断面とならざるを得ない。このため、このような場合には素材として、連続鋳造により製造された鋳片ではなく、造塊法によって鋳造した大型のインゴットを使用し、これに分塊圧延や熱間圧延を行ったものを最終製品としているのが現状である。ここで、鋳片やインゴットについて大断面とは、横断面の直径が600mm以上のものをいう。

【0004】

造塊法は、連続鋳造法に対してエネルギー消費量やコストの面で不利であるため、近年では、従来困難とされてきた大断面鋳片への連続鋳造の適用が試みられてきている。

【0005】

ところが、大断面鋳片を連続鋳造した場合、鋳片中心部に生成するセンターポロシティやザクが大きくなりやすく、鋳造された鋳片は内部品質が低いという問題が生じやすい。また、鋳型への給湯の停止後、凝固収縮に伴って鋳片のトップ部に引け巣やザクが発生するため、歩留りが低いという問題がある。

【0006】

特許文献1では、垂直型の連続鋳造方法でセンターポロシティ、中心偏析等の内部欠陥の少ない高合金鋼を含む特殊鋼を鋳造する方法として、鋳型を鋳片の幅方向、厚さ方向に拡げながら鋳造し、鋳片にテーパを付与する方法が提案されている。

【0007】

しかし、本発明者らの調査の結果、特許文献1で提案された方法では、鋳片にテーパを付与することで従来の押湯によるポロシティ抑制の役割を担うものの、設備費用が高価であるのに比べて内部欠陥の発生を抑制する効果は限定的であることがわかった。

【0008】

特許文献2では、中心偏析やポロシティのない内質の優れた鋳片の製造方法として、連続鋳造機内の凝固末期部に電磁攪拌装置を配置し、所定の電磁力で未凝固溶鋼を攪拌する方法が提案されている。

【0009】

特許文献2で提案された方法では、電磁攪拌によって鋳片の内質の改善は可能である。しかし、この方法を大断面鋳片に適用する場合、鋳片が厚いため、磁場の減衰が大きく、残溶鋼を充分に攪拌するには磁場強度を大きくする必要があることから、より高価な電磁攪拌装置が必要となり、設備コストが上昇する。

【0010】

特許文献3では、連続鋳造鋳片のトップ部の収縮による歩留りの低下を抑制する方法として、鋳片トップ部が鋳型を通過した後にその鋳片トップ部をバーナーまたはアークによって保温または加熱し、トップ部の収縮面を減少させる方法が提案されている。

【0011】

特許文献3で提案された方法は、特許文献1で提案された方法と同様に、鋳片トップ部の押し湯によるポロシティ抑制と同様の効果を目的とした方法であるが、鋳片が長い場合には鋳片の中央部までこの効果を得ることは困難であり、さらに、設備が高価であり、エネルギーの面からも不経済であるため、有効な手段とはいえない。

【0012】

センターポロシティやザクの生成を抑制し、鋳片の内質を改善するには、インライン圧下法、すなわち通常の連続鋳造機内に設置されたロール等の圧下装置により鋳片を圧下するのが有効である。しかし、この方法を大断面鋳片に適用する場合には以下の問題がある。

【0013】

まず、インライン圧下法で鋳片の内質を改善するには、鋳片の圧下を鋳片の凝固状態が最適であるときに行うことが重要である。そのため、最適凝固状態の鋳片を、固定された圧下装置まで引き抜く必要がある。また、大断面鋳片の場合には、圧下装置の固定位置を鋳片の最適凝固時期に合わせるために必要な連続鋳造機の機長を確保することが困難である。

【0014】

一方、鋳造速度を極めて低速とすれば、連続鋳造機の機長は短くても鋳片の最適凝固時期を圧下装置の設置位置に合わせることができる。しかし、この場合には、湯面皮張り、リップルマーク(湯じわ)、モールドパウダーの巻き込み等が発生し、表面品質および内部品質が著しく損なわれる。湯面皮張りは、鋳型内の湯面における熱供給不足によって発生し、リップルマークは、凝固シェルの収縮によって鋳型内で溶湯が鋳型と凝固シェルとの間でオーバーフローすることに起因して発生する。

【0015】

鋳造速度を極めて低速とした場合の問題は、特許文献3で提案された方法で解決する場合、設備が複雑となり、不経済である。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2002−361374号公報

【特許文献2】特開昭58−97470号公報

【特許文献3】特許第1963157号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は、上記の問題に鑑みてなされたものであり、鋳片の定常鋳造部におけるセンターポロシティやザクの生成、鋳片トップ部での引け巣やザクの生成が抑制された、内質が良好な鋳片を、円形大断面を有する鋳片であっても低い設備コストで安定して連続鋳造できる方法を提供することを目的とする。ここで、鋳片トップ部とは、連続鋳造機での引き抜きの最終部分をいう。

【課題を解決するための手段】

【0018】

本発明者らは、上記の問題について検討した結果、円形大断面を有する鋳片でも、鋳造を完了した後、鋳片を静止した状態で未凝固部の凝固を進行させ、凝固状態を鋳片の内質の改善に最適な状態した上で、移動可能な圧下装置によって圧下することにより、最適凝固状態で鋳片を圧下することが可能であることを知見した。この場合、最適凝固状態の鋳片を、固定された圧下装置まで引き抜く必要はなく、連続鋳造機の機長は鋳造長さ相当分で済むため、上述のように長い機長を有する連続鋳造機を使用する必要もない。また、鋳造速度を極めて低速とする必要もない。

【0019】

また、本発明者らは、種々の試験および検討を重ねた結果、固相率0.8の等温線で定義される固液界面を凝固界面としたとき、鋳片トップ部での鋳片の圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.4以上とすることで、鋳片トップ部(連続鋳造機での引き抜きの最終部分)での引け巣やザクの生成を抑制することが可能であることを知見した。また、鋳片トップ部を除く定常鋳造部でのr1/d1を0.8以上とすることで、定常鋳造部での鋳片の中心部におけるセンターポロシティやザクの生成を抑制することが可能であることを知見した。

【0020】

本発明は、この知見に基づいてなされたものであり、その要旨は、下記の(1)〜(4)に示す円形断面鋳片の連続鋳造方法にある。

【0021】

(1)垂直型の連続鋳造機を用い、直径が300mm以上の横断面を有する鋳片を連続鋳造する方法であって、鋳造を完了した後、内部に未凝固部を有する鋳片を、鉛直方向に移動可能な圧下装置によって鋳片の下方から上方に向けて圧下する際に、圧下しない状態で引け巣が形成される鋳片トップ部以外の部分において、圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.8以上1.5以下とすることを特徴とする円形断面鋳片の連続鋳造方法。

【0022】

(2)圧下しない状態で引け巣が形成される鋳片トップ部において、r1/d1を0.4以上1.5以下とすることを特徴とする、請求項1に記載の円形断面鋳片の連続鋳造方法。

【0023】

(3)垂直型の連続鋳造機を用い、直径が300mm以上の横断面を有する鋳片を連続鋳造する方法であって、鋳造を完了した後、内部に未凝固部を有する鋳片を、鉛直方向に移動可能な圧下装置によって鋳片の下方から上方に向けて圧下する際に、圧下しない状態で引け巣が形成される鋳片トップ部において、圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.8以上1.5以下とすることを特徴とする円形断面鋳片の連続鋳造方法。

【0024】

(4)圧下開始時の未凝固部の直径d1と鋳片の直径D1の比の値d1/D1を0.3以下とすることを特徴とする請求項1〜3のいずれかに記載の円形断面鋳片の連続鋳造方法。

【発明の効果】

【0025】

本発明の円形断面鋳片の連続鋳造方法によれば、円形大断面を有する鋳片でも、従来の垂直型連続鋳造機に鉛直方向に移動可能な圧下装置を追加するだけで、鋳片の内質の改善に最適な凝固状態のときに鋳片を圧下することが可能である。そのため、造塊法に比べて合理的な連続鋳造方法で、鋳片の中心部におけるセンターポロシティやザクの生成、鋳片トップ部での引け巣やザクの生成が抑制された、円形大断面を有する鋳片を、低い設備コストで製造することが可能である。

【図面の簡単な説明】

【0026】

【図1】鉛直方向に移動可能な圧下装置を備える垂直型の連続鋳造機の一例を示す構成図であり、同図(a)は鋳造開始直後、同図(b)は鋳造途中を示す図である。

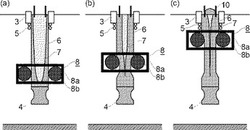

【図2】鋳片を圧下する際の連続鋳造機の構成図であり、同図(a)は圧下開始直前、同図(b)は圧下途中、同図(c)は圧下完了時を示す図である。

【図3】圧下量と内部欠陥量との関係を示す図であり、同図(a)は圧下量とトップ部の引け巣の面積率との関係、同図(b)は圧下量と定常鋳造部のセンターポロシティとの関係を示す図である。

【発明を実施するための形態】

【0027】

1.連続鋳造機の構成および鋳片の鋳造方法

1−1.鋳片の鋳造方法

図1は、鉛直方向に移動可能な圧下装置を備える垂直型の連続鋳造機の一例を示す構成図であり、同図(a)は鋳造開始直後、同図(b)は鋳造途中を示す図である。同図に示すように、溶鋼は、取鍋1から浸漬ノズル2を経て、鋳床に設置された無底の鋳型3内へ注入される。鋳造中の鋳型3には、図示しないオシレーション装置を用いて上下動が付与される。鋳型3への溶鋼の注入は、取鍋1と浸漬ノズル2の間にタンディッシュ設け、これを介して行ってもよい。

【0028】

鋳造時には、ダミーバー4によって底部が塞がれた鋳型3に溶鋼を注入し、鋳型3を上下動させながらダミーバー4を下降させ、鋳片をフットロール5でサポートしながら鋳型3の下方に引き抜いて、所定の長さまで鋳造し、鋳造を完了する。このとき、鋳造速度は溶鋼静圧によって鋳片にバルジングが生じない範囲とする。鋳型3から引き抜かれる際の鋳片は、表面に凝固シェル6が形成され内部に未凝固溶鋼7が存在する状態である。

【0029】

続いて、鋳片の圧下が完了したら、連続鋳造機から鋳片を取り除き、連続鋳造作業を完了する。鋳片の圧下については次に説明する。

【0030】

1−2.鋳片の圧下方法

1−2−1.圧下装置の構成

前記図1に示すように、連続鋳造機には、鉛直方向に移動可能な圧下装置8が設けられており、圧下装置8が移動可能な範囲内であれば鋳片に圧下を施すことができる。圧下装置8には、フレーム8aと、フレーム8a内に配置された一対の駆動式の圧下ロール8bが設けられている。

【0031】

圧下ロール8bの直径は、圧下の内部浸透率を十分な値とし、鋳片への噛みこみ角を安定した圧下が可能な値とするには450mm以上が好ましい。また、圧下量を充分確保するため1000mm以下が好ましい。

【0032】

圧下の内部浸透率とは、下記(1)式で表される値である。

η=(d1−d2)/(D1−D2)×100 …(1)

ここで、η:圧下の内部浸透率(%)、D1:圧下前の鋳片の直径(mm)、D2:圧下後の鋳片の直径(mm)、d1:圧下前の未凝固部の直径(mm)、d2:圧下後の未凝固部の厚さ(mm)である。

【0033】

圧下ロール8bの形状はクラウン形状またはカリバー形状であってもよいが、圧下力および成形性を確保することを考慮すると、フラットロールが好ましい。

【0034】

圧下ロール8bの回転の駆動力は、圧下装置8に設けられた図示しない電動モーターおよび減速機によって付与される。圧下ロール8bの圧下力は、圧下装置8に設けられた図示しない油圧式シリンダーによって付与される。圧下装置8のフレーム8aは、この圧下力に耐えうる剛性を有する。

【0035】

圧下装置8の鉛直方向への上下動は、電動モーターに接続された、図示しないジャッキによって行う。圧下装置8をワイヤーに吊して巻き上げる機構を用いて行ってもよい。

【0036】

上述のダミーバー4の上下動は、独立した駆動装置を用いて行うことができる。しかし、前記図1に示すように、圧下装置8を用いて行えば、新たな設備を設ける必要がなく、好ましい。

【0037】

鋳片のサポートは、圧下装置8の干渉を考慮すると、できる限り少ないことが好ましい。前記図1では、鋳片をサポートする部材として、鋳型直下にフットロール5のみを配置した場合を示す。

【0038】

1−2−2.圧下方法

図2は、鋳片を圧下する際の連続鋳造機の構成図であり、同図(a)は圧下開始直前、同図(b)は圧下途中、同図(c)は圧下完了時を示す図である。

【0039】

鋳片の鋳造が完了したら、同図(a)に示すように、断面が円形または多角形の中空管である溶鋼流出防止管9を、鋳片の上部に排出溶鋼の受容器として配置する。圧下装置8は、ダミーバー4を開放した後、圧下開始位置まで上昇させる。鋳片を静止した状態とし、未凝固溶鋼7の凝固が進行して所定の凝固状態となったら、圧下ロール8bを回転させるとともに、圧下装置8を上昇させて所定の圧下量で鋳片の圧下を開始する。圧下装置8の上昇速度の制御は、圧下ロール8bの回転の周速度に同調するように行う。圧下装置8が上昇し、鋳片の圧下が進行するとともに、鋳片内部の未凝固溶鋼7は鋳片の上方へ搾り上げられ、排出された溶鋼10は溶鋼流出防止管9に収容される。

【0040】

圧下開始時の鋳片の凝固状態は、圧下による内部割れ発生を抑制するため、固相率0.8の等温線で定義される固液界面を凝固界面としたとき、圧下開始時の未凝固部の直径d1と鋳片の直径D1の比の値d1/D1が0.3以下となる状態とすることが好ましい。

【0041】

鋳片の圧下量r1は、圧下開始時の未凝固部の直径d1との関係が、鋳片トップ部(連続鋳造機での引き抜きの最終部分)でのr1とd1の比の値r1/d1が0.4以上となるように設定することにより、鋳片トップ部での引け巣やザクは抑制することができる。また、鋳片を圧下しない場合に引け巣が形成される鋳片トップ部を除く定常鋳造部では、r1/d1を0.8以上とすることにより、定常鋳造部での鋳片の中心部におけるセンターポロシティやザクの生成を抑制することができる。

【0042】

このように、鋳片トップ部での引け巣やザクを抑制する場合と、鋳片トップ部を除く定常鋳造部でのセンターポロシティやザクの生成を抑制する場合とで、r1/d1の適正値が異なる理由は、以下のように推察される。すなわち、未凝固圧下の進行に伴って鋳片の下部から搾り上げられる等軸晶がある程度存在し、搾り上げの積算距離が長い鋳片トップ部では、搾り上げられてきた等軸晶によって空隙が充填されるため、圧下量が小さく、r1/d1の値が小さくても、センターポロシティおよびザクの生成を抑制できるためと推察される。

【0043】

鋳片の内質の改善には、鋳片の圧下量は大きいほど好ましいが、r1/d1を1.5よりも大きくするには非常に大きな圧下力が必要であり、設備コストが増大するため、r1/d1は1.5以下とする。

【0044】

鋳片の圧下は、必ずしも鋳片の下端から上端まで行う必要はなく、必要に応じて圧下の対象を鋳片トップ部の付近だけとしてもよい。

【0045】

2.スケールアップした場合についての検討

後述する実施例では、本発明の効果を確認するため、円形断面鋳片の直径D1が300mm、圧下開始時の未凝固部の直径d1が70mmであって、鋼種が後述する表1に示す13%Cr鋼である場合についての試験を行った。その結果、鋳片トップ部でのr1/d1を0.4以上とすることにより、鋳片トップ部での引け巣の発生を抑制することができ、鋳片トップ部を除く定常鋳造部でのr1/d1を0.8以上とすることにより、定常鋳造部での鋳片の中心部におけるセンターポロシティ生成を抑制し、内質が良好な鋳片を得ることができることを確認した。

【0046】

ここでは、3次元有限要素法によるシミュレーションにより、鋳片の直径が300mmよりも大きい場合(スケールアップした場合)における、本発明による内部欠陥の抑制効果について検討した。

【0047】

2−1.第1のシミュレーション

前記図1に示す垂直型の連続鋳造機を用いて鋳造した鋳片を、内部に未凝固部を有する状態で圧下した場合について変形解析を行った。変形解析は、鋳片の直径D1が300mm、600mmおよび800mmの場合について行い、圧下時の凝固界面の挙動を比較した。このとき、いずれの場合も圧下開始時の未凝固部の直径d1を、d1とD1の比の値d1/D1が70/300≒0.233となるようにd1を設定した。

【0048】

その結果、上述の(1)式で表される圧下の内部浸透率ηが圧下開始時の未凝固部の直径d1および凝固シェルの厚さ(D1−d1)/2に依存すること、および、d1/D1の値が一定であればηは鋳片の直径D1の大きさによらず一定であることがわかった。すなわち、鋳片の大径化は、d1/D1の値が一定であれば鋳片内部変形効率には影響を及ぼさないことが判明した。

【0049】

このことから、d1/D1を所定の値とすれば、D1>600mmである大断面の鋳片を含め、D1>300mmの場合も、D1=300mmの場合と同様に、本発明の連続鋳造方法によって内部欠陥の生成を抑制し、内質が良好な鋳片を得ることができることがわかった。

【0050】

2−2.第2のシミュレーション

第1のシミュレーションと同様のシミュレーションを、異なる鋼種の圧下を想定して行った。ここでは、材料の強度特性(降伏強度および加工硬化係数)のみを第1のシミュレーションと異なる種々の値に設定して行った。その結果、材料の強度特性によらず、ηは一定であることがわかった。すなわち、後述する表1に示す13%Cr鋼以外の鋼種であっても、後述する図3に示す圧下量と内部欠陥量の関係が成立すると考えられる。

【0051】

2−3.第3のシミュレーション

第1のシミュレーションと同様のシミュレーションを、以下の条件で行って圧下力を推定した。

【0052】

鋳片は、直径を800mm、長さを所定の長さ、鋼種を13%Cr鋼とした。鋳造速度は0.50m/minとし、圧下装置の備える圧下ロールは直径650mmとした。鋳片の圧下開始時の未凝固部の直径d1は190mm、圧下量r1は190mmとし、鋳片の表面温度は720℃とした。この場合、d1/D1=0.238であり、ほぼ70/300と同じ値であった。このシミュレーションの結果、推定された必要な圧下力は750tであった。

【0053】

このとき、r1/d1は1.0であるため、後述する図3に示す圧下量と内部欠陥量の関係から、この条件で定常鋳造部および鋳片トップ部に圧下を施すことにより、鋳片トップ部での引け巣の発生および定常鋳造部での鋳片の中心部におけるセンターポロシティおよびザクの生成をほぼ完全に抑制できると予測できる。

【実施例】

【0054】

本発明の円形断面鋳片の連続鋳造方法の効果を確認するため、以下に示す試験を実施して、その結果を評価した。

【0055】

1.試験条件

前記図1に示す垂直型の連続鋳造機を用いて直径D1が300mm、長さが1800mmの円形の断面を有する鋳片を鋳造した。この鋳片を鋳造完了後、静止した状態とし、凝固が進行して所定の凝固状態になったとき、圧下装置を上昇させて、鋳片を下端からその1300mm上方まで圧下した。圧下装置の上昇速度は0.8m/minとし、鋳片の圧下は未凝固部の直径d1が70mm(d1/D1=0.233)および110mm(d1/D1=0.367)となる時点で、種々の圧下量r1で行った。

【0056】

未凝固部の直径d1は、非定常1次元伝熱解析で算出した固相率0.8に相当する等温線で評価した。伝熱解析の精度が十分であることは、鋳片の表面温度、熱電対による内部温度の測定、トレーサの添加による未凝固部の直径の測定試験によってあらかじめ確認した。

【0057】

使用した圧下ロールは、直径450mmのフラットロールとし、圧下力は最大100tであった。鋳片の鋼種は、ザクおよびポロシティが発生しやすい、表1に示す成分の13%Cr鋼とした。

【0058】

【表1】

【0059】

未凝固部を含む部分の圧下により、鋳片内部の未凝固溶鋼が鋳片下方から上昇し、上部から排出されるが、溶鋼流出防止管により、排出された溶鋼はあふれることなく圧下を完了した(前記図2参照)。

【0060】

得られた鋳片は、軸中心を通る断面で切断し、切断面を研磨して、鋳片トップ部の引け巣および定常鋳造部でのセンターポロシティの空隙の状況を調査した。空隙の状況を把握するため、切断面の写真を撮影し、この写真に画像解析を適用して空隙面積を算出した。また、この空隙面積を用いて、引け巣およびセンターポロシティの面積率を算出した。

【0061】

鋳片トップ部の試験片は、鋳片の圧下完了部から鋳片の上流側へ300mmまでの範囲から採取した。定常鋳造部でのセンターポロシティの調査用の試験片は、鋳片の長手方向の中央から上流側へ300mmまでの範囲から採取した。

【0062】

鋳片の直径が大きいほど鋳片トップ部の引け巣の影響を受ける部分が大きい傾向にあるため、鋳片の直径が300mmよりも大きい場合には、鋳片の圧下完了部から鋳片の上流側へ300mmまでの範囲よりも広い範囲で試験片を採取することが好ましい。

【0063】

ここで、引け巣およびセンターポロシティの面積率とは、鋳片の圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1が0である試験片、すなわち圧下を施していない鋳片試験片(非圧下材)の引け巣またはセンターポロシティの面積を100%とした場合のそれぞれの面積の割合である。

【0064】

2.試験結果

図3は、圧下量と内部欠陥量との関係を示す図であり、同図(a)は圧下量とトップ部の引け巣の面積率との関係、同図(b)は圧下量と定常鋳造部のセンターポロシティとの関係を示す図である。同図では、横軸をr1/d1とし、縦軸を同図(a)では引け巣の面積率、同図(b)ではセンターポロシティの面積率とした。

【0065】

図3から、引け巣の面積率およびセンターポロシティの面積率は、圧下量が少ないときはほぼ変化がなく、圧下量が多くなるに従って減少し始め、ある程度の圧下量に達するとそれ以上減少しなくなるという結果を得た。圧下量が少ないときほぼ変化がないのは、圧下の効果がほとんどないためと考えられる。

【0066】

また、図3から、r1/d1が0.4以上となるように圧下量r1を設定して圧下した場合に、鋳片トップ部の引け巣が非圧下材の5%程度であったことがわかる。また、r1/d1が0.8以上となるように圧下量r1を設定して圧下した場合に、定常鋳造部のセンターポロシティが非圧下材の10〜30%であったことがわかる。

【0067】

2.製品製造試験

本発明例として、r1/d1が0.8である条件で未凝固部を有する状態で圧下を施し、定常鋳造部のセンターポロシティの面積率が30%程度の鋳片を作製した。また、比較例として、圧下を施さない鋳片を作製した。鋳片の直径は、いずれも300mmとした。各鋳片に、鍛伸比を2として鍛伸を施し、穿孔圧延により中空管を製造する試験を行った。

【0068】

比較例ではポロシティに起因する疵が中空管の内面に発生したのに対して、本発明例ではこのような内面疵は皆無であった。このように、本発明の方法によって製造した鋳片を素材として用いることによって、内面性状の良好な製品を製造することができた。

【産業上の利用可能性】

【0069】

本発明の円形断面鋳片の連続鋳造方法によれば、円形大断面を有する鋳片でも、従来の垂直型連続鋳造機に鉛直方向に移動可能な圧下装置を追加してインライン圧下法を適用するだけで、鋳片の内質の改善に最適な凝固状態のときに鋳片を圧下することが可能である。そのため、造塊法に比べて合理的な連続鋳造方法で、鋳片の中心部におけるセンターポロシティやザクの生成、鋳片トップ部での引け巣やザクの生成が抑制された、円形大断面を有する鋳片を、低い設備コストで製造することが可能である。

【符号の説明】

【0070】

1:取鍋、 2:浸漬ノズル、 3:鋳型、 4:ダミーバー、 5:フットロール、

6:凝固シェル、 7:未凝固溶鋼、 8:圧下装置、 8a:フレーム、

8b:圧下ロール、 9:溶鋼流出防止管、 10:排出された溶鋼

【技術分野】

【0001】

本発明は、円形の断面を有する鋳片の連続鋳造方法に関し、特に内質に優れた鋳片を製造可能な垂直式の連続鋳造方法に関する。

【背景技術】

【0002】

現在、鋼の製品は、連続鋳造により製造された鋳片を素材とし、この素材を分塊圧延し、熱間圧延等の加工により最終製品とするのが一般的である。

【0003】

しかし、最終製品が大断面となる場合、例えば最終製品がボイラータンクや大型の鍛鋼ロールの場合には、小ロットであり、素材も大断面とならざるを得ない。このため、このような場合には素材として、連続鋳造により製造された鋳片ではなく、造塊法によって鋳造した大型のインゴットを使用し、これに分塊圧延や熱間圧延を行ったものを最終製品としているのが現状である。ここで、鋳片やインゴットについて大断面とは、横断面の直径が600mm以上のものをいう。

【0004】

造塊法は、連続鋳造法に対してエネルギー消費量やコストの面で不利であるため、近年では、従来困難とされてきた大断面鋳片への連続鋳造の適用が試みられてきている。

【0005】

ところが、大断面鋳片を連続鋳造した場合、鋳片中心部に生成するセンターポロシティやザクが大きくなりやすく、鋳造された鋳片は内部品質が低いという問題が生じやすい。また、鋳型への給湯の停止後、凝固収縮に伴って鋳片のトップ部に引け巣やザクが発生するため、歩留りが低いという問題がある。

【0006】

特許文献1では、垂直型の連続鋳造方法でセンターポロシティ、中心偏析等の内部欠陥の少ない高合金鋼を含む特殊鋼を鋳造する方法として、鋳型を鋳片の幅方向、厚さ方向に拡げながら鋳造し、鋳片にテーパを付与する方法が提案されている。

【0007】

しかし、本発明者らの調査の結果、特許文献1で提案された方法では、鋳片にテーパを付与することで従来の押湯によるポロシティ抑制の役割を担うものの、設備費用が高価であるのに比べて内部欠陥の発生を抑制する効果は限定的であることがわかった。

【0008】

特許文献2では、中心偏析やポロシティのない内質の優れた鋳片の製造方法として、連続鋳造機内の凝固末期部に電磁攪拌装置を配置し、所定の電磁力で未凝固溶鋼を攪拌する方法が提案されている。

【0009】

特許文献2で提案された方法では、電磁攪拌によって鋳片の内質の改善は可能である。しかし、この方法を大断面鋳片に適用する場合、鋳片が厚いため、磁場の減衰が大きく、残溶鋼を充分に攪拌するには磁場強度を大きくする必要があることから、より高価な電磁攪拌装置が必要となり、設備コストが上昇する。

【0010】

特許文献3では、連続鋳造鋳片のトップ部の収縮による歩留りの低下を抑制する方法として、鋳片トップ部が鋳型を通過した後にその鋳片トップ部をバーナーまたはアークによって保温または加熱し、トップ部の収縮面を減少させる方法が提案されている。

【0011】

特許文献3で提案された方法は、特許文献1で提案された方法と同様に、鋳片トップ部の押し湯によるポロシティ抑制と同様の効果を目的とした方法であるが、鋳片が長い場合には鋳片の中央部までこの効果を得ることは困難であり、さらに、設備が高価であり、エネルギーの面からも不経済であるため、有効な手段とはいえない。

【0012】

センターポロシティやザクの生成を抑制し、鋳片の内質を改善するには、インライン圧下法、すなわち通常の連続鋳造機内に設置されたロール等の圧下装置により鋳片を圧下するのが有効である。しかし、この方法を大断面鋳片に適用する場合には以下の問題がある。

【0013】

まず、インライン圧下法で鋳片の内質を改善するには、鋳片の圧下を鋳片の凝固状態が最適であるときに行うことが重要である。そのため、最適凝固状態の鋳片を、固定された圧下装置まで引き抜く必要がある。また、大断面鋳片の場合には、圧下装置の固定位置を鋳片の最適凝固時期に合わせるために必要な連続鋳造機の機長を確保することが困難である。

【0014】

一方、鋳造速度を極めて低速とすれば、連続鋳造機の機長は短くても鋳片の最適凝固時期を圧下装置の設置位置に合わせることができる。しかし、この場合には、湯面皮張り、リップルマーク(湯じわ)、モールドパウダーの巻き込み等が発生し、表面品質および内部品質が著しく損なわれる。湯面皮張りは、鋳型内の湯面における熱供給不足によって発生し、リップルマークは、凝固シェルの収縮によって鋳型内で溶湯が鋳型と凝固シェルとの間でオーバーフローすることに起因して発生する。

【0015】

鋳造速度を極めて低速とした場合の問題は、特許文献3で提案された方法で解決する場合、設備が複雑となり、不経済である。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2002−361374号公報

【特許文献2】特開昭58−97470号公報

【特許文献3】特許第1963157号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は、上記の問題に鑑みてなされたものであり、鋳片の定常鋳造部におけるセンターポロシティやザクの生成、鋳片トップ部での引け巣やザクの生成が抑制された、内質が良好な鋳片を、円形大断面を有する鋳片であっても低い設備コストで安定して連続鋳造できる方法を提供することを目的とする。ここで、鋳片トップ部とは、連続鋳造機での引き抜きの最終部分をいう。

【課題を解決するための手段】

【0018】

本発明者らは、上記の問題について検討した結果、円形大断面を有する鋳片でも、鋳造を完了した後、鋳片を静止した状態で未凝固部の凝固を進行させ、凝固状態を鋳片の内質の改善に最適な状態した上で、移動可能な圧下装置によって圧下することにより、最適凝固状態で鋳片を圧下することが可能であることを知見した。この場合、最適凝固状態の鋳片を、固定された圧下装置まで引き抜く必要はなく、連続鋳造機の機長は鋳造長さ相当分で済むため、上述のように長い機長を有する連続鋳造機を使用する必要もない。また、鋳造速度を極めて低速とする必要もない。

【0019】

また、本発明者らは、種々の試験および検討を重ねた結果、固相率0.8の等温線で定義される固液界面を凝固界面としたとき、鋳片トップ部での鋳片の圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.4以上とすることで、鋳片トップ部(連続鋳造機での引き抜きの最終部分)での引け巣やザクの生成を抑制することが可能であることを知見した。また、鋳片トップ部を除く定常鋳造部でのr1/d1を0.8以上とすることで、定常鋳造部での鋳片の中心部におけるセンターポロシティやザクの生成を抑制することが可能であることを知見した。

【0020】

本発明は、この知見に基づいてなされたものであり、その要旨は、下記の(1)〜(4)に示す円形断面鋳片の連続鋳造方法にある。

【0021】

(1)垂直型の連続鋳造機を用い、直径が300mm以上の横断面を有する鋳片を連続鋳造する方法であって、鋳造を完了した後、内部に未凝固部を有する鋳片を、鉛直方向に移動可能な圧下装置によって鋳片の下方から上方に向けて圧下する際に、圧下しない状態で引け巣が形成される鋳片トップ部以外の部分において、圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.8以上1.5以下とすることを特徴とする円形断面鋳片の連続鋳造方法。

【0022】

(2)圧下しない状態で引け巣が形成される鋳片トップ部において、r1/d1を0.4以上1.5以下とすることを特徴とする、請求項1に記載の円形断面鋳片の連続鋳造方法。

【0023】

(3)垂直型の連続鋳造機を用い、直径が300mm以上の横断面を有する鋳片を連続鋳造する方法であって、鋳造を完了した後、内部に未凝固部を有する鋳片を、鉛直方向に移動可能な圧下装置によって鋳片の下方から上方に向けて圧下する際に、圧下しない状態で引け巣が形成される鋳片トップ部において、圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.8以上1.5以下とすることを特徴とする円形断面鋳片の連続鋳造方法。

【0024】

(4)圧下開始時の未凝固部の直径d1と鋳片の直径D1の比の値d1/D1を0.3以下とすることを特徴とする請求項1〜3のいずれかに記載の円形断面鋳片の連続鋳造方法。

【発明の効果】

【0025】

本発明の円形断面鋳片の連続鋳造方法によれば、円形大断面を有する鋳片でも、従来の垂直型連続鋳造機に鉛直方向に移動可能な圧下装置を追加するだけで、鋳片の内質の改善に最適な凝固状態のときに鋳片を圧下することが可能である。そのため、造塊法に比べて合理的な連続鋳造方法で、鋳片の中心部におけるセンターポロシティやザクの生成、鋳片トップ部での引け巣やザクの生成が抑制された、円形大断面を有する鋳片を、低い設備コストで製造することが可能である。

【図面の簡単な説明】

【0026】

【図1】鉛直方向に移動可能な圧下装置を備える垂直型の連続鋳造機の一例を示す構成図であり、同図(a)は鋳造開始直後、同図(b)は鋳造途中を示す図である。

【図2】鋳片を圧下する際の連続鋳造機の構成図であり、同図(a)は圧下開始直前、同図(b)は圧下途中、同図(c)は圧下完了時を示す図である。

【図3】圧下量と内部欠陥量との関係を示す図であり、同図(a)は圧下量とトップ部の引け巣の面積率との関係、同図(b)は圧下量と定常鋳造部のセンターポロシティとの関係を示す図である。

【発明を実施するための形態】

【0027】

1.連続鋳造機の構成および鋳片の鋳造方法

1−1.鋳片の鋳造方法

図1は、鉛直方向に移動可能な圧下装置を備える垂直型の連続鋳造機の一例を示す構成図であり、同図(a)は鋳造開始直後、同図(b)は鋳造途中を示す図である。同図に示すように、溶鋼は、取鍋1から浸漬ノズル2を経て、鋳床に設置された無底の鋳型3内へ注入される。鋳造中の鋳型3には、図示しないオシレーション装置を用いて上下動が付与される。鋳型3への溶鋼の注入は、取鍋1と浸漬ノズル2の間にタンディッシュ設け、これを介して行ってもよい。

【0028】

鋳造時には、ダミーバー4によって底部が塞がれた鋳型3に溶鋼を注入し、鋳型3を上下動させながらダミーバー4を下降させ、鋳片をフットロール5でサポートしながら鋳型3の下方に引き抜いて、所定の長さまで鋳造し、鋳造を完了する。このとき、鋳造速度は溶鋼静圧によって鋳片にバルジングが生じない範囲とする。鋳型3から引き抜かれる際の鋳片は、表面に凝固シェル6が形成され内部に未凝固溶鋼7が存在する状態である。

【0029】

続いて、鋳片の圧下が完了したら、連続鋳造機から鋳片を取り除き、連続鋳造作業を完了する。鋳片の圧下については次に説明する。

【0030】

1−2.鋳片の圧下方法

1−2−1.圧下装置の構成

前記図1に示すように、連続鋳造機には、鉛直方向に移動可能な圧下装置8が設けられており、圧下装置8が移動可能な範囲内であれば鋳片に圧下を施すことができる。圧下装置8には、フレーム8aと、フレーム8a内に配置された一対の駆動式の圧下ロール8bが設けられている。

【0031】

圧下ロール8bの直径は、圧下の内部浸透率を十分な値とし、鋳片への噛みこみ角を安定した圧下が可能な値とするには450mm以上が好ましい。また、圧下量を充分確保するため1000mm以下が好ましい。

【0032】

圧下の内部浸透率とは、下記(1)式で表される値である。

η=(d1−d2)/(D1−D2)×100 …(1)

ここで、η:圧下の内部浸透率(%)、D1:圧下前の鋳片の直径(mm)、D2:圧下後の鋳片の直径(mm)、d1:圧下前の未凝固部の直径(mm)、d2:圧下後の未凝固部の厚さ(mm)である。

【0033】

圧下ロール8bの形状はクラウン形状またはカリバー形状であってもよいが、圧下力および成形性を確保することを考慮すると、フラットロールが好ましい。

【0034】

圧下ロール8bの回転の駆動力は、圧下装置8に設けられた図示しない電動モーターおよび減速機によって付与される。圧下ロール8bの圧下力は、圧下装置8に設けられた図示しない油圧式シリンダーによって付与される。圧下装置8のフレーム8aは、この圧下力に耐えうる剛性を有する。

【0035】

圧下装置8の鉛直方向への上下動は、電動モーターに接続された、図示しないジャッキによって行う。圧下装置8をワイヤーに吊して巻き上げる機構を用いて行ってもよい。

【0036】

上述のダミーバー4の上下動は、独立した駆動装置を用いて行うことができる。しかし、前記図1に示すように、圧下装置8を用いて行えば、新たな設備を設ける必要がなく、好ましい。

【0037】

鋳片のサポートは、圧下装置8の干渉を考慮すると、できる限り少ないことが好ましい。前記図1では、鋳片をサポートする部材として、鋳型直下にフットロール5のみを配置した場合を示す。

【0038】

1−2−2.圧下方法

図2は、鋳片を圧下する際の連続鋳造機の構成図であり、同図(a)は圧下開始直前、同図(b)は圧下途中、同図(c)は圧下完了時を示す図である。

【0039】

鋳片の鋳造が完了したら、同図(a)に示すように、断面が円形または多角形の中空管である溶鋼流出防止管9を、鋳片の上部に排出溶鋼の受容器として配置する。圧下装置8は、ダミーバー4を開放した後、圧下開始位置まで上昇させる。鋳片を静止した状態とし、未凝固溶鋼7の凝固が進行して所定の凝固状態となったら、圧下ロール8bを回転させるとともに、圧下装置8を上昇させて所定の圧下量で鋳片の圧下を開始する。圧下装置8の上昇速度の制御は、圧下ロール8bの回転の周速度に同調するように行う。圧下装置8が上昇し、鋳片の圧下が進行するとともに、鋳片内部の未凝固溶鋼7は鋳片の上方へ搾り上げられ、排出された溶鋼10は溶鋼流出防止管9に収容される。

【0040】

圧下開始時の鋳片の凝固状態は、圧下による内部割れ発生を抑制するため、固相率0.8の等温線で定義される固液界面を凝固界面としたとき、圧下開始時の未凝固部の直径d1と鋳片の直径D1の比の値d1/D1が0.3以下となる状態とすることが好ましい。

【0041】

鋳片の圧下量r1は、圧下開始時の未凝固部の直径d1との関係が、鋳片トップ部(連続鋳造機での引き抜きの最終部分)でのr1とd1の比の値r1/d1が0.4以上となるように設定することにより、鋳片トップ部での引け巣やザクは抑制することができる。また、鋳片を圧下しない場合に引け巣が形成される鋳片トップ部を除く定常鋳造部では、r1/d1を0.8以上とすることにより、定常鋳造部での鋳片の中心部におけるセンターポロシティやザクの生成を抑制することができる。

【0042】

このように、鋳片トップ部での引け巣やザクを抑制する場合と、鋳片トップ部を除く定常鋳造部でのセンターポロシティやザクの生成を抑制する場合とで、r1/d1の適正値が異なる理由は、以下のように推察される。すなわち、未凝固圧下の進行に伴って鋳片の下部から搾り上げられる等軸晶がある程度存在し、搾り上げの積算距離が長い鋳片トップ部では、搾り上げられてきた等軸晶によって空隙が充填されるため、圧下量が小さく、r1/d1の値が小さくても、センターポロシティおよびザクの生成を抑制できるためと推察される。

【0043】

鋳片の内質の改善には、鋳片の圧下量は大きいほど好ましいが、r1/d1を1.5よりも大きくするには非常に大きな圧下力が必要であり、設備コストが増大するため、r1/d1は1.5以下とする。

【0044】

鋳片の圧下は、必ずしも鋳片の下端から上端まで行う必要はなく、必要に応じて圧下の対象を鋳片トップ部の付近だけとしてもよい。

【0045】

2.スケールアップした場合についての検討

後述する実施例では、本発明の効果を確認するため、円形断面鋳片の直径D1が300mm、圧下開始時の未凝固部の直径d1が70mmであって、鋼種が後述する表1に示す13%Cr鋼である場合についての試験を行った。その結果、鋳片トップ部でのr1/d1を0.4以上とすることにより、鋳片トップ部での引け巣の発生を抑制することができ、鋳片トップ部を除く定常鋳造部でのr1/d1を0.8以上とすることにより、定常鋳造部での鋳片の中心部におけるセンターポロシティ生成を抑制し、内質が良好な鋳片を得ることができることを確認した。

【0046】

ここでは、3次元有限要素法によるシミュレーションにより、鋳片の直径が300mmよりも大きい場合(スケールアップした場合)における、本発明による内部欠陥の抑制効果について検討した。

【0047】

2−1.第1のシミュレーション

前記図1に示す垂直型の連続鋳造機を用いて鋳造した鋳片を、内部に未凝固部を有する状態で圧下した場合について変形解析を行った。変形解析は、鋳片の直径D1が300mm、600mmおよび800mmの場合について行い、圧下時の凝固界面の挙動を比較した。このとき、いずれの場合も圧下開始時の未凝固部の直径d1を、d1とD1の比の値d1/D1が70/300≒0.233となるようにd1を設定した。

【0048】

その結果、上述の(1)式で表される圧下の内部浸透率ηが圧下開始時の未凝固部の直径d1および凝固シェルの厚さ(D1−d1)/2に依存すること、および、d1/D1の値が一定であればηは鋳片の直径D1の大きさによらず一定であることがわかった。すなわち、鋳片の大径化は、d1/D1の値が一定であれば鋳片内部変形効率には影響を及ぼさないことが判明した。

【0049】

このことから、d1/D1を所定の値とすれば、D1>600mmである大断面の鋳片を含め、D1>300mmの場合も、D1=300mmの場合と同様に、本発明の連続鋳造方法によって内部欠陥の生成を抑制し、内質が良好な鋳片を得ることができることがわかった。

【0050】

2−2.第2のシミュレーション

第1のシミュレーションと同様のシミュレーションを、異なる鋼種の圧下を想定して行った。ここでは、材料の強度特性(降伏強度および加工硬化係数)のみを第1のシミュレーションと異なる種々の値に設定して行った。その結果、材料の強度特性によらず、ηは一定であることがわかった。すなわち、後述する表1に示す13%Cr鋼以外の鋼種であっても、後述する図3に示す圧下量と内部欠陥量の関係が成立すると考えられる。

【0051】

2−3.第3のシミュレーション

第1のシミュレーションと同様のシミュレーションを、以下の条件で行って圧下力を推定した。

【0052】

鋳片は、直径を800mm、長さを所定の長さ、鋼種を13%Cr鋼とした。鋳造速度は0.50m/minとし、圧下装置の備える圧下ロールは直径650mmとした。鋳片の圧下開始時の未凝固部の直径d1は190mm、圧下量r1は190mmとし、鋳片の表面温度は720℃とした。この場合、d1/D1=0.238であり、ほぼ70/300と同じ値であった。このシミュレーションの結果、推定された必要な圧下力は750tであった。

【0053】

このとき、r1/d1は1.0であるため、後述する図3に示す圧下量と内部欠陥量の関係から、この条件で定常鋳造部および鋳片トップ部に圧下を施すことにより、鋳片トップ部での引け巣の発生および定常鋳造部での鋳片の中心部におけるセンターポロシティおよびザクの生成をほぼ完全に抑制できると予測できる。

【実施例】

【0054】

本発明の円形断面鋳片の連続鋳造方法の効果を確認するため、以下に示す試験を実施して、その結果を評価した。

【0055】

1.試験条件

前記図1に示す垂直型の連続鋳造機を用いて直径D1が300mm、長さが1800mmの円形の断面を有する鋳片を鋳造した。この鋳片を鋳造完了後、静止した状態とし、凝固が進行して所定の凝固状態になったとき、圧下装置を上昇させて、鋳片を下端からその1300mm上方まで圧下した。圧下装置の上昇速度は0.8m/minとし、鋳片の圧下は未凝固部の直径d1が70mm(d1/D1=0.233)および110mm(d1/D1=0.367)となる時点で、種々の圧下量r1で行った。

【0056】

未凝固部の直径d1は、非定常1次元伝熱解析で算出した固相率0.8に相当する等温線で評価した。伝熱解析の精度が十分であることは、鋳片の表面温度、熱電対による内部温度の測定、トレーサの添加による未凝固部の直径の測定試験によってあらかじめ確認した。

【0057】

使用した圧下ロールは、直径450mmのフラットロールとし、圧下力は最大100tであった。鋳片の鋼種は、ザクおよびポロシティが発生しやすい、表1に示す成分の13%Cr鋼とした。

【0058】

【表1】

【0059】

未凝固部を含む部分の圧下により、鋳片内部の未凝固溶鋼が鋳片下方から上昇し、上部から排出されるが、溶鋼流出防止管により、排出された溶鋼はあふれることなく圧下を完了した(前記図2参照)。

【0060】

得られた鋳片は、軸中心を通る断面で切断し、切断面を研磨して、鋳片トップ部の引け巣および定常鋳造部でのセンターポロシティの空隙の状況を調査した。空隙の状況を把握するため、切断面の写真を撮影し、この写真に画像解析を適用して空隙面積を算出した。また、この空隙面積を用いて、引け巣およびセンターポロシティの面積率を算出した。

【0061】

鋳片トップ部の試験片は、鋳片の圧下完了部から鋳片の上流側へ300mmまでの範囲から採取した。定常鋳造部でのセンターポロシティの調査用の試験片は、鋳片の長手方向の中央から上流側へ300mmまでの範囲から採取した。

【0062】

鋳片の直径が大きいほど鋳片トップ部の引け巣の影響を受ける部分が大きい傾向にあるため、鋳片の直径が300mmよりも大きい場合には、鋳片の圧下完了部から鋳片の上流側へ300mmまでの範囲よりも広い範囲で試験片を採取することが好ましい。

【0063】

ここで、引け巣およびセンターポロシティの面積率とは、鋳片の圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1が0である試験片、すなわち圧下を施していない鋳片試験片(非圧下材)の引け巣またはセンターポロシティの面積を100%とした場合のそれぞれの面積の割合である。

【0064】

2.試験結果

図3は、圧下量と内部欠陥量との関係を示す図であり、同図(a)は圧下量とトップ部の引け巣の面積率との関係、同図(b)は圧下量と定常鋳造部のセンターポロシティとの関係を示す図である。同図では、横軸をr1/d1とし、縦軸を同図(a)では引け巣の面積率、同図(b)ではセンターポロシティの面積率とした。

【0065】

図3から、引け巣の面積率およびセンターポロシティの面積率は、圧下量が少ないときはほぼ変化がなく、圧下量が多くなるに従って減少し始め、ある程度の圧下量に達するとそれ以上減少しなくなるという結果を得た。圧下量が少ないときほぼ変化がないのは、圧下の効果がほとんどないためと考えられる。

【0066】

また、図3から、r1/d1が0.4以上となるように圧下量r1を設定して圧下した場合に、鋳片トップ部の引け巣が非圧下材の5%程度であったことがわかる。また、r1/d1が0.8以上となるように圧下量r1を設定して圧下した場合に、定常鋳造部のセンターポロシティが非圧下材の10〜30%であったことがわかる。

【0067】

2.製品製造試験

本発明例として、r1/d1が0.8である条件で未凝固部を有する状態で圧下を施し、定常鋳造部のセンターポロシティの面積率が30%程度の鋳片を作製した。また、比較例として、圧下を施さない鋳片を作製した。鋳片の直径は、いずれも300mmとした。各鋳片に、鍛伸比を2として鍛伸を施し、穿孔圧延により中空管を製造する試験を行った。

【0068】

比較例ではポロシティに起因する疵が中空管の内面に発生したのに対して、本発明例ではこのような内面疵は皆無であった。このように、本発明の方法によって製造した鋳片を素材として用いることによって、内面性状の良好な製品を製造することができた。

【産業上の利用可能性】

【0069】

本発明の円形断面鋳片の連続鋳造方法によれば、円形大断面を有する鋳片でも、従来の垂直型連続鋳造機に鉛直方向に移動可能な圧下装置を追加してインライン圧下法を適用するだけで、鋳片の内質の改善に最適な凝固状態のときに鋳片を圧下することが可能である。そのため、造塊法に比べて合理的な連続鋳造方法で、鋳片の中心部におけるセンターポロシティやザクの生成、鋳片トップ部での引け巣やザクの生成が抑制された、円形大断面を有する鋳片を、低い設備コストで製造することが可能である。

【符号の説明】

【0070】

1:取鍋、 2:浸漬ノズル、 3:鋳型、 4:ダミーバー、 5:フットロール、

6:凝固シェル、 7:未凝固溶鋼、 8:圧下装置、 8a:フレーム、

8b:圧下ロール、 9:溶鋼流出防止管、 10:排出された溶鋼

【特許請求の範囲】

【請求項1】

垂直型の連続鋳造機を用い、直径が300mm以上の横断面を有する鋳片を連続鋳造する方法であって、

鋳造を完了した後、内部に未凝固部を有する鋳片を、鉛直方向に移動可能な圧下装置によって鋳片の下方から上方に向けて圧下する際に、

圧下しない状態で引け巣が形成される鋳片トップ部以外の部分において、圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.8以上1.5以下とすることを特徴とする円形断面鋳片の連続鋳造方法。

【請求項2】

圧下しない状態で引け巣が形成される鋳片トップ部において、r1/d1を0.4以上1.5以下とすることを特徴とする、請求項1に記載の円形断面鋳片の連続鋳造方法。

【請求項3】

垂直型の連続鋳造機を用い、直径が300mm以上の横断面を有する鋳片を連続鋳造する方法であって、

鋳造を完了した後、内部に未凝固部を有する鋳片を、鉛直方向に移動可能な圧下装置によって鋳片の下方から上方に向けて圧下する際に、

圧下しない状態で引け巣が形成される鋳片トップ部において、圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.8以上1.5以下とすることを特徴とする円形断面鋳片の連続鋳造方法。

【請求項4】

圧下開始時の未凝固部の直径d1と鋳片の直径D1の比の値d1/D1を0.3以下とすることを特徴とする請求項1〜3のいずれかに記載の円形断面鋳片の連続鋳造方法。

【請求項1】

垂直型の連続鋳造機を用い、直径が300mm以上の横断面を有する鋳片を連続鋳造する方法であって、

鋳造を完了した後、内部に未凝固部を有する鋳片を、鉛直方向に移動可能な圧下装置によって鋳片の下方から上方に向けて圧下する際に、

圧下しない状態で引け巣が形成される鋳片トップ部以外の部分において、圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.8以上1.5以下とすることを特徴とする円形断面鋳片の連続鋳造方法。

【請求項2】

圧下しない状態で引け巣が形成される鋳片トップ部において、r1/d1を0.4以上1.5以下とすることを特徴とする、請求項1に記載の円形断面鋳片の連続鋳造方法。

【請求項3】

垂直型の連続鋳造機を用い、直径が300mm以上の横断面を有する鋳片を連続鋳造する方法であって、

鋳造を完了した後、内部に未凝固部を有する鋳片を、鉛直方向に移動可能な圧下装置によって鋳片の下方から上方に向けて圧下する際に、

圧下しない状態で引け巣が形成される鋳片トップ部において、圧下量r1と圧下開始時の未凝固部の直径d1の比の値r1/d1を0.8以上1.5以下とすることを特徴とする円形断面鋳片の連続鋳造方法。

【請求項4】

圧下開始時の未凝固部の直径d1と鋳片の直径D1の比の値d1/D1を0.3以下とすることを特徴とする請求項1〜3のいずれかに記載の円形断面鋳片の連続鋳造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−111587(P2013−111587A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257066(P2011−257066)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]