円柱試料熱間加工における摩擦補正方法

【課題】熱間圧縮過程のシミュレーションにおいて、有限要素解析に基づいて任意高径比の円柱試料圧縮過程における、摩擦を受けた応力を材料固有応力へ補正する、円柱試料熱間加工における摩擦補正方法を提供する。

【解決手段】摩擦による応力の変化を調べやすくするために、想定したシミュレーション過程における材料の固有応力―ひずみ曲線は一定であり、応力の変化は摩擦を受けた応力と比較してから計算されている。円柱試料初期高径比が一定の場合に、圧縮過程における摩擦による応力変化を系統的にFEM解析した上で、応力変化と摩擦係数との関係式を構築する。円柱試料の高径比と摩擦係数の変化により応力の変化を系統的に解析した。摩擦係数、初期試料高径比と応力変化の関係式を構築し、任意高径比の円柱試料圧縮過程における摩擦係数を決定する。

【解決手段】摩擦による応力の変化を調べやすくするために、想定したシミュレーション過程における材料の固有応力―ひずみ曲線は一定であり、応力の変化は摩擦を受けた応力と比較してから計算されている。円柱試料初期高径比が一定の場合に、圧縮過程における摩擦による応力変化を系統的にFEM解析した上で、応力変化と摩擦係数との関係式を構築する。円柱試料の高径比と摩擦係数の変化により応力の変化を系統的に解析した。摩擦係数、初期試料高径比と応力変化の関係式を構築し、任意高径比の円柱試料圧縮過程における摩擦係数を決定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有限要素解析に基づく熱間鍛造加工の円柱試料の圧縮過程における摩擦補正方法に関するものである。

【背景技術】

【0002】

従来、摩擦の影響を受けない変形曲線への補正は、全て非特許文献1または2により計算されている。それらは、円柱試料とアンビルとの接触面における応力分布を平均化してから得られていた。但し、非特許文献1または2の式により計算する際には、円柱試料の高さが極めて低いことや、接触においてはCoulomb分布が存在していること、また、試料の側面が丸くならないことが仮定されている。しかし、実際には、低いひずみまで圧縮した場合にはCoulomb分布が存在しているが、高いひずみにおいては側面とアンビルとの接触により、応力の逆Coulomb分布が存在していることが分かったため(例えば、非特許文献3参照)、非特許文献1および2における補正方法は使用できない。圧縮過程における応力分布はひずみによって変化するため、単純的な物理のモデルを構築するのは困難だと考えられるが、新しい補正方法を提案しなければいけない状態となっている。

【0003】

また、被加工材表面状況(工具と試料表面との相対硬度差、被加工材粗度、潤滑材粘度など)のパラメータを用いることで、被加工材と工具間の摩擦係数を算出する方法も提案されている(例えば、特許文献1参照)。しかし、その方法は、摩擦係数の決定方法ではなく、円柱被加工材と工具間の応力変化と摩擦係数との定量関係を顧慮し、摩擦による応力変化と摩擦係数、ひずみの定量関係を算出する方法である。

【0004】

更に、被加工材が成型金型の板押さえ部のビード部を通過するのに要する引抜力の計算精度を向上させる見かけの摩擦係数の決定方法、および、この方法により決定された見かけの摩擦係数を適用する成形シミュレーション法の提案もある(例えば、特許文献2参照)。しかし、その方法は、円柱試料圧縮過程における加工材と工具間の摩擦による応力変化と摩擦係数、ひずみの定量関係を算出する方法である。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】G.E.Dieter、“Mechanical Metallurgy”、3rd ed.、McGraw Hill Book Co.、1986年、p.539

【非特許文献2】G.W.Rowe、“An introduction of the principlesof the metalworking”、Edward Arnold、1965年、p.243

【非特許文献3】Y.P.Li、Emi Onodera、Hiroaki Matsumoto、A.Chiba、“Correcting the Stress-StrainCurve in Hot Compression Process to High Strain Level”、Metallurgical and MaterialsTransaction、2009年、A 40、p.982-990

【特許文献】

【0006】

【特許文献1】特開2005−207774号公報

【特許文献2】特開2003−311338号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

高精度な鍛造シミュレーションを実現するためには、実際の加工プロセスを高精度に模擬したデータを用いてシミュレーションを実施することが不可欠である。そのために、試験環境に影響を受けない材料固有の応力−ひずみの関係を高精度に得ることが重要である。通常、鍛造シミュレーションのために必要となる材料データ(各ひずみ速度、および加工温度での真応力−真ひずみ曲線)は、円柱状試料を用いた圧縮試験によって得られる。その際、円柱試料とアンビルとの間で発生する摩擦により、変形応力の値は材料固有の変形応力よりも大きな値となる。以上のように、試験環境に影響を受けない材料固有の応力−ひずみの関係を高精度に得るためには、上述した摩擦の影響と加工発熱の影響とを高精度に補正する必要があり、そのための材料評価技術の確立は塑性加工学的にも重要な研究課題である。また、これらの外的因子を排除して得られる応力−ひずみ曲線から構築される“Processing map”はより高精度な熱間鍛造性についての情報を与える。

本発明は、試験環境に影響を受けない材料固有の応力−ひずみの関係が高精度に得られる、円柱試料熱間加工における摩擦補正方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明によれば、熱間圧縮過程のシミュレーションにおいて、円柱試料の初期高径比が1.5の場合に、式(1)により摩擦の影響を補正し、材料の固有応力―ひずみ曲線を得ることを、特徴とする円柱試料熱間加工における摩擦補正方法が得られる。

【数1】

(ここで、σ、σzは、それぞれ材料の固有真応力、摩擦を受けた応力であり、a、b、c、dは、材料の種類によらない定数であり、それぞれa=0.04188、b=-0.24187、c=0.04547、d=0.30542 であり、ε、mは、それぞれ真ひずみ、せん断摩擦係数である。)

【0009】

また、本発明によれば、熱間圧縮過程のシミュレーションにおいて、円柱試料の初期高径比が1.5ではない場合に、式(2)により摩擦の影響を補正し、材料の固有応力―ひずみ曲線を得ることを、特徴とする円柱試料熱間加工における摩擦補正方法が得られる。

【数2】

(ここで、σ、σzは、それぞれ材料の固有真応力、摩擦を受けた応力であり、a’、b’、c’、a”、b”、c”、d”は、材料の種類によらない定数であり、それぞれa’=-0.06623、b’=-0.60554、c’=0.23617、a”=0.1338、b”=0.80807、c”=-0.65227、d”=0.58196 であり、ε、mは、それぞれ真ひずみ、せん断摩擦係数であり、D0、H0は、それぞれ円柱試料の初期長径および高さである。)

【0010】

また、本発明によれば、真ひずみと公称ひずみとの関係式によって、公称ひずみによる材料の固有応力―ひずみ曲線を得ることを、特徴とする円柱試料熱間加工における摩擦補正方法が得られる。

【0011】

上記課題を解決するための本発明は、摩擦による応力の変化を調べやすくするために、想定したシミュレーション過程における材料の固有応力―ひずみ曲線は一定であり、応力の変化は摩擦を受けた応力と比較してから計算されている。

【発明の効果】

【0012】

本発明により、有限要素法によるシミュレーションを利用して、従来より高いひずみまで円柱試料圧縮過程における高精度摩擦補正を行うことできるようになるという効果が得られる。また、試験環境に影響を受けない材料固有の応力−ひずみの関係が高精度に得られる、円柱試料熱間加工における摩擦補正方法を提供することができる。

【図面の簡単な説明】

【0013】

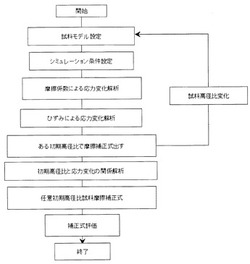

【図1】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法において用いられているシミュレーションシステムを示すブロック図である。

【図2】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法に関し、異なる摩擦係数μの圧縮過程における、高径比1.5の試料の摩擦を受けた真応力と材料固有応力との比がひずみによって変化する挙動を示すグラフである。

【図3】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法に関し、あるひずみ(図中の0.1〜0.85までの複数のシンボル)におけるせん断摩擦係数と、摩擦を受けた真応力と材料固有応力との比との関係を示すグラフである。

【図4】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法に関し、図3に示される直線の傾きとひずみとの関係を示すグラフである。

【図5】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法に関し、摩擦係数0.5、異なる高径比(図中の0.5〜2までの複数の曲線)の円柱試料圧縮過程における真応力―真ひずみ曲線を示すグラフである。

【図6】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法に関し、円柱試料高径比0.75、1、1.5、2のAl5056B合金の試料の、摩擦係数をそれぞれ0.19、0.30、0.26、0.2 にした場合の、ひずみ速度0.001s-1での摩擦制御過程で得られた変形曲線を示すグラフである。

【図7】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法に関し、図6に示すAl5056B合金の変形曲線を、摩擦補正式(2)により補正をした変形曲線を示すグラフである。

【発明を実施するための形態】

【0014】

以下、図面を参考して本発明の実施の形態を説明する。

本発明におけるシミュレーション結果は全て、DEFORM−3D有限要素解析ソフトウェアによって得られ、摩擦及び試料の高径比による応力変化に基づいて計算されている。摩擦による応力の変化を調べやすくするために、想定したシミュレーション過程における材料の固有応力―ひずみ曲線は一定であり、応力の変化は摩擦を受けた応力と比較してから計算されている。

【0015】

本発明は、円柱試料(高径比1.5)圧縮過程における摩擦による応力変化を系統的にFEM解析した上で、応力変化と摩擦係数との関係式を構築する。各FEM解析過程における摩擦係数は0、0.1、 0.2、 … 1 に変化させている。

【0016】

本発明は、DEFORM−3D FEM解析ソフトウェアを用いた。単純に摩擦係数および応力の変化を調べるため、FEM解析中の変形材料は発熱しない、ひずみ制御過程にしていた。また、摩擦による試料端面における応力がエリアにより異なるため、本発明における材料の応力は試料端面における応力の平均値である。

【0017】

本発明は、図1に示す計算方法の通りに、各高径比の円柱試料の摩擦を受けた応力の変化と摩擦係数との関係をそれぞれ求めることに基づいて、高径比と摩擦係数と応力の変化の関係を求める方法である。

【0018】

図3は、試料の初期高径比1.5の場合、図2に示されている摩擦を受けた応力と材料固有応力との比から、あるひずみにおける摩擦係数と、摩擦受けた応力と固有真応力との比とは直線関係を持つことを示している。これにより、材料の摩擦影響を受けない真応力と摩擦係数との関係は、式(3)によって表せる。

【0019】

【数3】

ここでσ、σzは、それぞれ材料の固有真応力、摩擦を受けた応力であり、mは、変形過程における平均摩擦係数であり、K|εは、あるひずみにおけるせん断摩擦係数と応力の傾き(図3に示す直線の傾き)である。

【0020】

また、図4に示すように、図3に示される直線の傾きK|εとひずみとの関係を多項式でfittingすることにより、試料の初期高径比1.5の場合に、摩擦補正式は式(1)に示すように得られる。この式(1)は、円柱試料の初期高径に1.5の場合には、全ての材料に応用できる式である。

【0021】

図5は、摩擦係数0.5、異なる高径比の円柱試料圧縮過程における真応力―真ひずみ曲線であり、試料の高径比によって摩擦の影響が示されている。他の摩擦係数の圧縮過程における円柱試料の高径比による応力変化が示されてないが、似ている傾向がある。

【0022】

図6は、実施例としてのAl5065B合金の円柱試料高径比が0.75、1、1.5、2 のとき、摩擦係数をそれぞれ0.19、0.30、0.26、0.2 にした場合の、ひずみ速度0.001s-1での変形曲線を示している。図7に示すように、摩擦補正式(2)により補正をした変形曲線は、一つの曲線に戻ることが示され、本発明の信頼性が高いと考えられる。

【0023】

本発明では、円柱試料の高径比と摩擦係数の変化により応力の変化を系統的に解析した。その際、各FEM解析過程における摩擦係数を 0、0.1、 0.2、 … 1 に変化させ、高径比を 0.5、 0.75、 1.25、 2 にした。その結果、本発明では、摩擦係数、初期試料高径比と応力変化の関係式を構築した。

【技術分野】

【0001】

本発明は、有限要素解析に基づく熱間鍛造加工の円柱試料の圧縮過程における摩擦補正方法に関するものである。

【背景技術】

【0002】

従来、摩擦の影響を受けない変形曲線への補正は、全て非特許文献1または2により計算されている。それらは、円柱試料とアンビルとの接触面における応力分布を平均化してから得られていた。但し、非特許文献1または2の式により計算する際には、円柱試料の高さが極めて低いことや、接触においてはCoulomb分布が存在していること、また、試料の側面が丸くならないことが仮定されている。しかし、実際には、低いひずみまで圧縮した場合にはCoulomb分布が存在しているが、高いひずみにおいては側面とアンビルとの接触により、応力の逆Coulomb分布が存在していることが分かったため(例えば、非特許文献3参照)、非特許文献1および2における補正方法は使用できない。圧縮過程における応力分布はひずみによって変化するため、単純的な物理のモデルを構築するのは困難だと考えられるが、新しい補正方法を提案しなければいけない状態となっている。

【0003】

また、被加工材表面状況(工具と試料表面との相対硬度差、被加工材粗度、潤滑材粘度など)のパラメータを用いることで、被加工材と工具間の摩擦係数を算出する方法も提案されている(例えば、特許文献1参照)。しかし、その方法は、摩擦係数の決定方法ではなく、円柱被加工材と工具間の応力変化と摩擦係数との定量関係を顧慮し、摩擦による応力変化と摩擦係数、ひずみの定量関係を算出する方法である。

【0004】

更に、被加工材が成型金型の板押さえ部のビード部を通過するのに要する引抜力の計算精度を向上させる見かけの摩擦係数の決定方法、および、この方法により決定された見かけの摩擦係数を適用する成形シミュレーション法の提案もある(例えば、特許文献2参照)。しかし、その方法は、円柱試料圧縮過程における加工材と工具間の摩擦による応力変化と摩擦係数、ひずみの定量関係を算出する方法である。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】G.E.Dieter、“Mechanical Metallurgy”、3rd ed.、McGraw Hill Book Co.、1986年、p.539

【非特許文献2】G.W.Rowe、“An introduction of the principlesof the metalworking”、Edward Arnold、1965年、p.243

【非特許文献3】Y.P.Li、Emi Onodera、Hiroaki Matsumoto、A.Chiba、“Correcting the Stress-StrainCurve in Hot Compression Process to High Strain Level”、Metallurgical and MaterialsTransaction、2009年、A 40、p.982-990

【特許文献】

【0006】

【特許文献1】特開2005−207774号公報

【特許文献2】特開2003−311338号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

高精度な鍛造シミュレーションを実現するためには、実際の加工プロセスを高精度に模擬したデータを用いてシミュレーションを実施することが不可欠である。そのために、試験環境に影響を受けない材料固有の応力−ひずみの関係を高精度に得ることが重要である。通常、鍛造シミュレーションのために必要となる材料データ(各ひずみ速度、および加工温度での真応力−真ひずみ曲線)は、円柱状試料を用いた圧縮試験によって得られる。その際、円柱試料とアンビルとの間で発生する摩擦により、変形応力の値は材料固有の変形応力よりも大きな値となる。以上のように、試験環境に影響を受けない材料固有の応力−ひずみの関係を高精度に得るためには、上述した摩擦の影響と加工発熱の影響とを高精度に補正する必要があり、そのための材料評価技術の確立は塑性加工学的にも重要な研究課題である。また、これらの外的因子を排除して得られる応力−ひずみ曲線から構築される“Processing map”はより高精度な熱間鍛造性についての情報を与える。

本発明は、試験環境に影響を受けない材料固有の応力−ひずみの関係が高精度に得られる、円柱試料熱間加工における摩擦補正方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明によれば、熱間圧縮過程のシミュレーションにおいて、円柱試料の初期高径比が1.5の場合に、式(1)により摩擦の影響を補正し、材料の固有応力―ひずみ曲線を得ることを、特徴とする円柱試料熱間加工における摩擦補正方法が得られる。

【数1】

(ここで、σ、σzは、それぞれ材料の固有真応力、摩擦を受けた応力であり、a、b、c、dは、材料の種類によらない定数であり、それぞれa=0.04188、b=-0.24187、c=0.04547、d=0.30542 であり、ε、mは、それぞれ真ひずみ、せん断摩擦係数である。)

【0009】

また、本発明によれば、熱間圧縮過程のシミュレーションにおいて、円柱試料の初期高径比が1.5ではない場合に、式(2)により摩擦の影響を補正し、材料の固有応力―ひずみ曲線を得ることを、特徴とする円柱試料熱間加工における摩擦補正方法が得られる。

【数2】

(ここで、σ、σzは、それぞれ材料の固有真応力、摩擦を受けた応力であり、a’、b’、c’、a”、b”、c”、d”は、材料の種類によらない定数であり、それぞれa’=-0.06623、b’=-0.60554、c’=0.23617、a”=0.1338、b”=0.80807、c”=-0.65227、d”=0.58196 であり、ε、mは、それぞれ真ひずみ、せん断摩擦係数であり、D0、H0は、それぞれ円柱試料の初期長径および高さである。)

【0010】

また、本発明によれば、真ひずみと公称ひずみとの関係式によって、公称ひずみによる材料の固有応力―ひずみ曲線を得ることを、特徴とする円柱試料熱間加工における摩擦補正方法が得られる。

【0011】

上記課題を解決するための本発明は、摩擦による応力の変化を調べやすくするために、想定したシミュレーション過程における材料の固有応力―ひずみ曲線は一定であり、応力の変化は摩擦を受けた応力と比較してから計算されている。

【発明の効果】

【0012】

本発明により、有限要素法によるシミュレーションを利用して、従来より高いひずみまで円柱試料圧縮過程における高精度摩擦補正を行うことできるようになるという効果が得られる。また、試験環境に影響を受けない材料固有の応力−ひずみの関係が高精度に得られる、円柱試料熱間加工における摩擦補正方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法において用いられているシミュレーションシステムを示すブロック図である。

【図2】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法に関し、異なる摩擦係数μの圧縮過程における、高径比1.5の試料の摩擦を受けた真応力と材料固有応力との比がひずみによって変化する挙動を示すグラフである。

【図3】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法に関し、あるひずみ(図中の0.1〜0.85までの複数のシンボル)におけるせん断摩擦係数と、摩擦を受けた真応力と材料固有応力との比との関係を示すグラフである。

【図4】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法に関し、図3に示される直線の傾きとひずみとの関係を示すグラフである。

【図5】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法に関し、摩擦係数0.5、異なる高径比(図中の0.5〜2までの複数の曲線)の円柱試料圧縮過程における真応力―真ひずみ曲線を示すグラフである。

【図6】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法に関し、円柱試料高径比0.75、1、1.5、2のAl5056B合金の試料の、摩擦係数をそれぞれ0.19、0.30、0.26、0.2 にした場合の、ひずみ速度0.001s-1での摩擦制御過程で得られた変形曲線を示すグラフである。

【図7】本発明の実施の形態の円柱試料熱間加工における摩擦補正方法に関し、図6に示すAl5056B合金の変形曲線を、摩擦補正式(2)により補正をした変形曲線を示すグラフである。

【発明を実施するための形態】

【0014】

以下、図面を参考して本発明の実施の形態を説明する。

本発明におけるシミュレーション結果は全て、DEFORM−3D有限要素解析ソフトウェアによって得られ、摩擦及び試料の高径比による応力変化に基づいて計算されている。摩擦による応力の変化を調べやすくするために、想定したシミュレーション過程における材料の固有応力―ひずみ曲線は一定であり、応力の変化は摩擦を受けた応力と比較してから計算されている。

【0015】

本発明は、円柱試料(高径比1.5)圧縮過程における摩擦による応力変化を系統的にFEM解析した上で、応力変化と摩擦係数との関係式を構築する。各FEM解析過程における摩擦係数は0、0.1、 0.2、 … 1 に変化させている。

【0016】

本発明は、DEFORM−3D FEM解析ソフトウェアを用いた。単純に摩擦係数および応力の変化を調べるため、FEM解析中の変形材料は発熱しない、ひずみ制御過程にしていた。また、摩擦による試料端面における応力がエリアにより異なるため、本発明における材料の応力は試料端面における応力の平均値である。

【0017】

本発明は、図1に示す計算方法の通りに、各高径比の円柱試料の摩擦を受けた応力の変化と摩擦係数との関係をそれぞれ求めることに基づいて、高径比と摩擦係数と応力の変化の関係を求める方法である。

【0018】

図3は、試料の初期高径比1.5の場合、図2に示されている摩擦を受けた応力と材料固有応力との比から、あるひずみにおける摩擦係数と、摩擦受けた応力と固有真応力との比とは直線関係を持つことを示している。これにより、材料の摩擦影響を受けない真応力と摩擦係数との関係は、式(3)によって表せる。

【0019】

【数3】

ここでσ、σzは、それぞれ材料の固有真応力、摩擦を受けた応力であり、mは、変形過程における平均摩擦係数であり、K|εは、あるひずみにおけるせん断摩擦係数と応力の傾き(図3に示す直線の傾き)である。

【0020】

また、図4に示すように、図3に示される直線の傾きK|εとひずみとの関係を多項式でfittingすることにより、試料の初期高径比1.5の場合に、摩擦補正式は式(1)に示すように得られる。この式(1)は、円柱試料の初期高径に1.5の場合には、全ての材料に応用できる式である。

【0021】

図5は、摩擦係数0.5、異なる高径比の円柱試料圧縮過程における真応力―真ひずみ曲線であり、試料の高径比によって摩擦の影響が示されている。他の摩擦係数の圧縮過程における円柱試料の高径比による応力変化が示されてないが、似ている傾向がある。

【0022】

図6は、実施例としてのAl5065B合金の円柱試料高径比が0.75、1、1.5、2 のとき、摩擦係数をそれぞれ0.19、0.30、0.26、0.2 にした場合の、ひずみ速度0.001s-1での変形曲線を示している。図7に示すように、摩擦補正式(2)により補正をした変形曲線は、一つの曲線に戻ることが示され、本発明の信頼性が高いと考えられる。

【0023】

本発明では、円柱試料の高径比と摩擦係数の変化により応力の変化を系統的に解析した。その際、各FEM解析過程における摩擦係数を 0、0.1、 0.2、 … 1 に変化させ、高径比を 0.5、 0.75、 1.25、 2 にした。その結果、本発明では、摩擦係数、初期試料高径比と応力変化の関係式を構築した。

【特許請求の範囲】

【請求項1】

熱間圧縮過程のシミュレーションにおいて、円柱試料の初期高径比が1.5の場合に、式(1)により摩擦の影響を補正し、材料の固有応力―ひずみ曲線を得ることを、特徴とする円柱試料熱間加工における摩擦補正方法。

【数1】

(ここで、σ、σzは、それぞれ材料の固有真応力、摩擦を受けた応力であり、a、b、c、dは、材料の種類によらない定数であり、それぞれa=0.04188、b=-0.24187、c=0.04547、d=0.30542 であり、ε、mは、それぞれ真ひずみ、せん断摩擦係数である。)

【請求項2】

熱間圧縮過程のシミュレーションにおいて、円柱試料の初期高径比が1.5ではない場合に、式(2)により摩擦の影響を補正し、材料の固有応力―ひずみ曲線を得ることを、特徴とする円柱試料熱間加工における摩擦補正方法。

【数2】

(ここで、σ、σzは、それぞれ材料の固有真応力、摩擦を受けた応力であり、a’、b’、c’、a”、b”、c”、d”は、材料の種類によらない定数であり、それぞれa’=-0.06623、b’=-0.60554、c’=0.23617、a”=0.1338、b”=0.80807、c”=-0.65227、d”=0.58196 であり、ε、mは、それぞれ真ひずみ、せん断摩擦係数であり、D0、H0は、それぞれ円柱試料の初期長径および高さである。)

【請求項3】

真ひずみと公称ひずみとの関係式によって、公称ひずみによる材料の固有応力―ひずみ曲線を得ることを、特徴とする請求項1または2記載の円柱試料熱間加工における摩擦補正方法。

【請求項1】

熱間圧縮過程のシミュレーションにおいて、円柱試料の初期高径比が1.5の場合に、式(1)により摩擦の影響を補正し、材料の固有応力―ひずみ曲線を得ることを、特徴とする円柱試料熱間加工における摩擦補正方法。

【数1】

(ここで、σ、σzは、それぞれ材料の固有真応力、摩擦を受けた応力であり、a、b、c、dは、材料の種類によらない定数であり、それぞれa=0.04188、b=-0.24187、c=0.04547、d=0.30542 であり、ε、mは、それぞれ真ひずみ、せん断摩擦係数である。)

【請求項2】

熱間圧縮過程のシミュレーションにおいて、円柱試料の初期高径比が1.5ではない場合に、式(2)により摩擦の影響を補正し、材料の固有応力―ひずみ曲線を得ることを、特徴とする円柱試料熱間加工における摩擦補正方法。

【数2】

(ここで、σ、σzは、それぞれ材料の固有真応力、摩擦を受けた応力であり、a’、b’、c’、a”、b”、c”、d”は、材料の種類によらない定数であり、それぞれa’=-0.06623、b’=-0.60554、c’=0.23617、a”=0.1338、b”=0.80807、c”=-0.65227、d”=0.58196 であり、ε、mは、それぞれ真ひずみ、せん断摩擦係数であり、D0、H0は、それぞれ円柱試料の初期長径および高さである。)

【請求項3】

真ひずみと公称ひずみとの関係式によって、公称ひずみによる材料の固有応力―ひずみ曲線を得ることを、特徴とする請求項1または2記載の円柱試料熱間加工における摩擦補正方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−115805(P2011−115805A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2009−273319(P2009−273319)

【出願日】平成21年12月1日(2009.12.1)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、文部科学省、都市エリア産学官連携促進事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成21年12月1日(2009.12.1)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、文部科学省、都市エリア産学官連携促進事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]