円盤状基板の製造方法、洗浄装置

【課題】より安定したスクラブ洗浄を実現し、パーティクルの少ない良好な円盤状基板を製造する。

【解決手段】洗浄液を供給しながら円盤状基板10の表面をスクラブ洗浄する洗浄装置であって、円盤状基板10の第1面に接触可能な円筒状の第1の多孔質ローラ110aと、円盤状基板10の第2面に接触可能な円筒状の第2の多孔質ローラ110bと、第1の多孔質ローラ110aと第2の多孔質ローラ110bとの軸間距離を変える方向であるx方向にこれらを移動する軸間方向移動機構とを備え、この軸間方向移動機構は、第1の多孔質ローラ110aと第2の多孔質ローラ110bとを予め定められた軸間位置で停止させ、円盤状基板10に接触させる。

【解決手段】洗浄液を供給しながら円盤状基板10の表面をスクラブ洗浄する洗浄装置であって、円盤状基板10の第1面に接触可能な円筒状の第1の多孔質ローラ110aと、円盤状基板10の第2面に接触可能な円筒状の第2の多孔質ローラ110bと、第1の多孔質ローラ110aと第2の多孔質ローラ110bとの軸間距離を変える方向であるx方向にこれらを移動する軸間方向移動機構とを備え、この軸間方向移動機構は、第1の多孔質ローラ110aと第2の多孔質ローラ110bとを予め定められた軸間位置で停止させ、円盤状基板10に接触させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば磁気記録媒体用ガラス基板などの円盤状基板の製造方法等に関する。

【背景技術】

【0002】

記録メディアとしての需要の高まりを受け、近年、円盤状基板であるディスク基板の製造が活発化している。このディスク基板の一つである磁気ディスク基板として、アルミ基板やガラス基板が広く用いられている。このアルミ基板は加工性も高く安価である点に特長があり、一方のガラス基板は強度、表面の平滑性、平坦性に優れている点に特長がある。特に最近ではディスク基板の小型化と高密度化の要求が著しく高くなり、基板の表面の粗さが小さく高密度化を図ることが可能なガラス基板の注目度が高まっている。

【0003】

このような磁気ディスク基板にて、例えば基板上に大きなパーティクルが存在すると、この部分がエラー欠陥となってしまう。特に、研磨工程を経た後の磁気ディスク基板は表面が活性化されており、パーティクルを吸い寄せ易くなる。そこで、磁気ディスク基板の製造方法では、高い平滑性を維持することに加え、基板表面に付着しているパーティクルの除去も重要な作業となっている。

【0004】

このパーティクルの除去に関する公報記載の従来技術として、上面にクロス(研磨布)を貼り付けたターンテーブルと、半導体ウェハを保持しつつターンテーブルに押し付けるトップリングとを備え、研磨砥液ノズルから研磨砥液を流すことで研磨を行い、研磨面に付着した微細なパーティクルを除去するものが開示されている(例えば、特許文献1参照。)。

【0005】

また、他の公報記載の従来技術として、一対の洗浄用スクラブパッドと、これら洗浄用スクラブパッドの間にディスクを回転駆動しながら支持する支持ローラと、洗浄液を供給するノズルとを有したものが存在する(例えば、特許文献2参照。)。この特許文献2の洗浄用スクラブパッドは、洗浄対象である2枚のディスク基板の直径方向全体を間に挟み込んでいる。そして、一対の洗浄用スクラブパッドの回転と合わせてディスク基板の直径方向全体の表裏面が一対のスクラブパッドに接触し、これによってディスク基板の表裏面が洗浄される。

【0006】

【特許文献1】特開平10−150008号公報

【特許文献2】特開2002−74653号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ここで、従来行われていたスクラブ洗浄は、例えば、ロールスポンジやブラシ、研磨布などを、例えばエアーシリンダによる押し付け圧を利用して、洗浄対象であるディスクに押し付けることで行われていた。即ち、ディスク表面に付着しているパーティクルは、比較的広い面積で強く押し当てられるスポンジやブラシ、研磨布などの物理的な力によって除去されていた。しかしながら、このように比較的広い面積に押し当てて洗浄を行うと、押し当て状態や押し当て箇所によって物理的な力が異なり、洗浄ムラが発生し易い。特に、比較的広い面積を同時に接触させた場合には、ディスクの接触場所によって接触状態が異なり、領域によって洗浄能力に差が出てしまい、均一な洗浄が難しかった。

【0008】

本発明は、以上のような技術的課題を解決するためになされたものであって、その目的とするところは、より安定したスクラブ洗浄を実現し、パーティクルの少ない良好な円盤状基板を製造することにある。

【課題を解決するための手段】

【0009】

かかる目的を達成するために、本発明は、回転駆動される円筒状の第1の多孔質ローラおよび第2の多孔質ローラを用いて円盤状基板の第1面と第2面とを各々スクラブ洗浄するスクラブ洗浄工程を有し、このスクラブ洗浄工程は、円盤状基板を挟んだ第1の多孔質ローラと第2の多孔質ローラとの軸間の位置を決定し、決定された軸間の位置が制御された状態でスクラブ洗浄を行うことを特徴としている。

【0010】

ここで、この「軸間の位置が制御された状態」では、第1の多孔質ローラと第2の多孔質ローラとを予め定められた軸間位置で停止させ、この第1の多孔質ローラと第2の多孔質ローラとを円盤状基板に接触させる。本構成を採用しない場合に比べ、面状ではなく、より線に近い状態で、第1の多孔質ローラと第2の多孔質ローラとを円盤状基板に接触させることが可能となる。

【0011】

また、この第1の多孔質ローラと第2の多孔質ローラとは、円盤状基板の半径方向に往復駆動されることを特徴とする。

そして、この往復駆動されることによって第1の多孔質ローラと第2の多孔質ローラとが円盤状基板に当接する範囲は、円盤状基板の外径と内径との差の1/2であることを特徴とすれば、特に円盤状基板を従動回転させる場合に円盤状基板の回転がよりスムーズに行われ、より良好な洗浄を実現できる。

更に、この第1の多孔質ローラおよび第2の多孔質ローラは、アスカーF硬度で80〜95であることを特徴とすれば、本構成を採用しない場合に比べ、より線に近い状態で接触させることができる点からも好ましい。

【0012】

一方、本発明を他のカテゴリから捉えると、本発明は、洗浄液を供給しながら円盤状基板の第1面と第2面とをスクラブ洗浄する洗浄装置であって、円盤状基板の第1面に接触可能な円筒状の第1の多孔質ローラと、この第1の多孔質ローラに対向して設けられ、円盤状基板の第2面に接触可能な円筒状の第2の多孔質ローラと、この第1の多孔質ローラと第2の多孔質ローラとの軸間距離を変える方向(軸間方向)に、第1の多孔質ローラと第2の多孔質ローラとを移動する軸間方向移動機構とを備え、この軸間方向移動機構は、第1の多孔質ローラと第2の多孔質ローラとを予め定められた軸間位置で停止させ、この第1の多孔質ローラと第2の多孔質ローラとを円盤状基板に接触させることを特徴とする。

【0013】

ここで、軸間方向移動機構により移動され予め定められた軸間位置で軸間方向に停止して円盤状基板に接触した第1の多孔質ローラと第2の多孔質ローラとを回転させる回転機構と、軸間方向移動機構により予め定められた軸間位置にて停止し回転機構により回転する第1の多孔質ローラと第2の多孔質ローラとを円盤状基板の半径方向に往復移動させる往復移動機構とを更に含むことを特徴とする。

【0014】

また、この往復移動機構は、第1の多孔質ローラと第2の多孔質ローラとの円盤状基板に当接する範囲が円盤状基板の外径と内径との差の1/2となるように第1の多孔質ローラと第2の多孔質ローラとを往復移動させ、この往復移動を複数回実施させることを特徴とすれば、円盤状基板の第1面および第2面の全体に対して良好な洗浄を実現できる点で好ましい。

更に、この軸間方向移動機構は、第1の多孔質ローラを移動させる第1のサーボモータと第2の多孔質ローラを移動させる第2のサーボモータとを備え、予め定められた軸間位置を制御することを特徴とする。

【発明の効果】

【0015】

以上のように構成された本発明によれば、これらの構成を採用しない場合に比べて、より安定した洗浄が可能となり、パーティクルの除去がより良好に実現できる。

【発明を実施するための最良の形態】

【0016】

以下、添付図面を参照して、本発明の実施の形態について詳細に説明する。

図1−1(a)〜(d)、図1−2(e)〜(h)は、本実施の形態が適用される円盤状基板(ディスク基板)の製造方法の各工程を示した図である。この製造方法の各工程では、まず図1−1(a)に示す1次ラップ工程にて、円盤状基板(ワーク)10の原材料を定盤21に載置し、円盤状基板10の平面11を削る。このとき、円盤状基板10を載置した定盤21の表面には、例えばダイヤモンドの砥粒が分散して散りばめられる。

【0017】

次に、図1−1(b)に示す内外周研削工程にて、円盤状基板10の中心に設けられた開孔(hole)の内周12を内周砥石22によって研削し、円盤状基板10の外周13を外周砥石23によって研削する。このとき、主として同心度を高める目的で、円盤状基板10の内周12の面(内周面)と外周13の面(外周面)を、内周砥石22と外周砥石23とで円盤状基板10の半径方向に挟み込んで同時加工している。この内周砥石22と外周砥石23の表面には、例えばダイヤモンドの砥粒が分散して散りばめられる。

【0018】

図1−1(c)に示す外周研磨工程では、図1−1(b)に示す内外周研削工程にて研削された円盤状基板10の外周13を、まずスラリー(研磨剤)を供給しながら外周研磨用ブラシである砥粒含有ブラシ50を用いてブラシ研磨を行い、その後、スラリーを供給しながら樹脂ブラシ60を用いてブラシ研磨を行う。

その後、図1−1(d)に示す2次ラップ工程にて、円盤状基板10を定盤21に載置し、円盤状基板10の平面11を更に研削する。

【0019】

次に、図1−2(e)に示す内周研磨工程にて、円盤状基板10の中心の開孔に内周研磨用ブラシ25を挿入し、円盤状基板10の内周12を研磨する。その後、図1−2(f)に示す1次/2次ポリッシュ工程にて、円盤状基板10を定盤27に載置し、円盤状基板10の平面11を磨く。このときの研磨には、1次ポリッシュ工程にて例えば不織布(研磨布)として硬質ポリッシャが用いられ、2次ポリッシュ工程にて軟質ポリッシャを用いた平面研磨が行われる。

【0020】

その後、図1−2(g)に示すスクラブ洗浄工程にて、円筒状の2つの多孔質ローラ110を用いて円盤状基板10の表面(平面11の両面)をスクラブ洗浄し、表面に付着しているパーティクルを除去する。

その後、図1−2(h)に示す最終洗浄・検査工程にて洗浄と検査が行われて、ディスク基板としての円盤状基板10が製造される。

【0021】

ここで、本実施の形態の特徴的な工程である図1−2(g)に示すスクラブ洗浄工程について詳述する。

図2は、スクラブ洗浄工程を実行するスクラブ洗浄システムの全体構成を示した図である。図2に示すスクラブ洗浄システムでは、洗浄作業が行われる洗浄エリア300にて、4つの工程が同時に実行されている。ここでは、ワークである円盤状基板10の取り付け/取り外しを行う取り付け/取り外し装置200と、3段階(3ステージ)のスクラブ洗浄を行うために離間して配置された3つのスクラブ洗浄装置100(100a、100b、100c)とが、洗浄エリア300にて互いに90度ずつの角度を持って離間配置されている。この3つのスクラブ洗浄装置100(100a、100b、100c)は、シャッタ(図示せず)で各室が分離され、各室で異なった洗浄液が噴霧(供給)されて洗浄が行われる。

【0022】

取り付け/取り外し領域にて、取り付け/取り外し装置200は、例えばコンベア(図示せず)を介して搬送されたスクラブ洗浄前の円盤状基板10を、所定のピックアップ装置(図示せず)によって取り上げ、洗浄エリア300の回転支持部320に取り付ける。例えば、回転支持部320が3つ存在する場合に、まず、2つの回転支持部320によって円盤状基板10を支えた後、3つ目の回転支持部320を円盤状基板10に接触させ、円盤状基板10を3点支持する。

【0023】

洗浄エリア300にて回転支持部320に支持された円盤状基板10は、洗浄エリア300内にて90度(図2では時計回りに)回転し、第1のスクラブ洗浄装置100(100a)にて、第1段階のスクラブ洗浄が実行される。この第1段階のスクラブ洗浄では、例えば界面活性剤を含む酸性洗浄液が噴霧されてスクラブ洗浄が実行される。この第1段階のスクラブ洗浄が行われた円盤状基板10は、その後、洗浄エリア300内にて90度(図2では時計回りに)回転し、第2のスクラブ洗浄装置100(100b)にて、第2段階のスクラブ洗浄が実行される。この第2段階のスクラブ洗浄では、例えば界面活性剤を含むアルカリ洗浄液が噴霧されてスクラブ洗浄が実行される。そして、この第2段階のスクラブ洗浄が行われた円盤状基板10は、その後、洗浄エリア300内にて90度(図2では時計回りに)回転し、第3のスクラブ洗浄装置100(100c)にて、第3段階のスクラブ洗浄が実行される。この第3段階のスクラブ洗浄では、例えばRO水あるいは超純水の洗浄液が噴霧されてスクラブ洗浄が実行される。

【0024】

第3のスクラブ洗浄装置100(100c)にて、第3段階のスクラブ洗浄が実行された後、洗浄エリア300内にて90度(図2では時計回りに)回転し、取り付け/取り外し領域に洗浄後の円盤状基板10が移動する。取り付け/取り外し領域に設けられている取り付け/取り外し装置200は、回転支持部320の一つ(例えば上方の回転支持部320)を待避させ、スクラブ洗浄後の円盤状基板10を所定のピックアップ装置(図示せず)によって取り上げ、洗浄エリア300から取り出す。取り出されたスクラブ洗浄後の円盤状基板10は、図示しない格納場所へ搬送される。

【0025】

次に、スクラブ洗浄装置100(100a〜100c)について説明する。

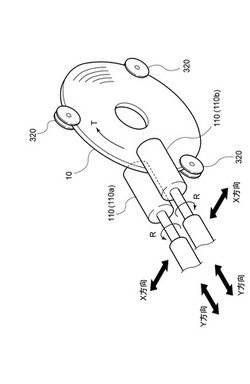

図3は、本実施の形態が適用されるスクラブ洗浄装置100を説明するための外観図である。このスクラブ洗浄装置100は、円盤状基板10の両面(第1面と第2面)からこの円盤状基板10を挟み込んで接触回転する一対の円筒状の多孔質ローラ110を備えている。また、各々の多孔質ローラ110を回転させるための機構として、2組の回転機構120を有している。この回転機構120は、多孔質ローラ110を回転する駆動源であるローラ駆動モータ121と、ローラ駆動モータ121の駆動力を多孔質ローラ110に伝達する駆動機構122とを備えている。この駆動機構122は、例えばプーリとベルトの機構が採用されている。ローラ駆動モータ121と駆動機構122とは、2つの多孔質ローラ110(第1の多孔質ローラおよび第2の多孔質ローラ)に対応して各々、配置されている。

【0026】

また、スクラブ洗浄装置100は、2つの多孔質ローラ110(第1の多孔質ローラおよび第2の多孔質ローラ)の軸間方向(後述するx方向)への移動を実現する機構としてx方向移動機構130を備えている。2組の回転機構120の各々に対応して2組のx方向移動機構130が設けられている。このx方向移動機構130は、軸間距離を制御するx方向移動サーボモータ131と、回転機構120を支えて移動させるx方向移動テーブル132とを備えている。x方向移動機構130は、2つの多孔質ローラ110(第1の多孔質ローラおよび第2の多孔質ローラ)の各々のx方向距離を変えるために、2つの多孔質ローラ110(第1の多孔質ローラおよび第2の多孔質ローラ)に対応させて各々、配置されており、2つの多孔質ローラ110(第1の多孔質ローラおよび第2の多孔質ローラ)の軸間距離の移動と軸間位置の維持を実現している。

【0027】

更に、スクラブ洗浄装置100は、多孔質ローラ110の軸方向(後述するy方向)にこの多孔質ローラ110を往復移動させるための機構としてy方向移動機構140を備えている。本実施の形態では、2組のx方向移動機構130の各々をy方向に往復移動させるために2組のy方向移動機構140が設けられている。各々のy方向移動機構140は、y方向移動の駆動源としてのy方向移動サーボモータ141と、x方向移動機構130を支えて移動させるy方向移動テーブル142とを備えている。

【0028】

また、スクラブ洗浄装置100は、円盤状基板10に洗浄液を噴霧するためのノズル151を有している。図2に示す3段階(3ステージ)のスクラブ洗浄にて、前述のように、各ノズル151からは成分の異なった洗浄液が噴霧される。しかしながら、前工程による研削/研磨に使用されるスラリーの組成内容に応じて、使用される洗浄液についても適宜選定され得るものである。

【0029】

図4は、スクラブ洗浄装置100の一対の多孔質ローラ110(円盤状基板10の第1面に接触可能な第1の多孔質ローラ110a、円盤状基板10の第2面に接触可能な第2の多孔質ローラ110b)によって、被洗浄物である円盤状基板10をスクラブ洗浄する状態を示した説明図である。円盤状基板10は、3つの回転支持部320によって回転可能に3点支持されている。一対の多孔質ローラ110は、図3に示す2組のx方向移動機構130によって、図4に示すx方向へ移動可能である。洗浄する際に、第1の多孔質ローラ110aおよび第2の多孔質ローラ110bの軸間の位置を近付ける方向に移動させ、予め定められた軸間の位置にて停止させる。このとき、第1の多孔質ローラ110aおよび第2の多孔質ローラ110bは、円盤状基板10に接触した状態で停止する。その後、第1の多孔質ローラ110aおよび第2の多孔質ローラ110bは、図3に示す2組の回転機構120によって、図4に示すR方向に回転する。このR方向の回転によって、接触している円盤状基板10が図のT方向に従動回転する。更に、第1の多孔質ローラ110aおよび第2の多孔質ローラ110bは、R方向に回転しながら、図3に示す2組のy方向移動機構140によって、図4に示すy方向(多孔質ローラ110の軸方向、円盤状基板10の半径方向)へ、両者が同時に往復移動する。

【0030】

一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)は、例えば、親水性高分子であるPVA(ポリビニルアルコール)を原料に用いたローラが用いられ、従前のスポンジローラに比べて硬質なものが採用される。硬質な程度としては、例えば、アスカーF硬度で平均85程度のものが好ましい。比較的硬質なローラを使用することで、多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)の円盤状基板10への接触を、従来の面接触状態から、より線接触に近い状態とすることができる。これによって、円盤状基板10に対する多孔質ローラ110の物理的接触状態を均一化することができ、その結果、接触箇所における洗浄状態をより良好とすることができる。

【0031】

次に、上述したスクラブ洗浄装置100を用いて実行されるスクラブ洗浄処理の流れについて説明する。

図5は、スクラブ洗浄工程を示すフローチャートである。図2〜図4を用いながら説明すると、まず、取り付け/取り外し装置200は、例えばコンベア(図示せず)を介して搬送されたスクラブ洗浄前の円盤状基板10を1枚、所定のピックアップ装置(図示せず)によって取り上げ、洗浄エリア300の回転支持部320に置く。そして、他の回転支持部320で円盤状基板10を押さえる(ステップ101)。そして、洗浄エリア300にて円盤状基板10を90度回転し、第1の洗浄位置(ステージ)へ円盤状基板10を移動する(ステップ102)。

【0032】

第1の洗浄位置に設けられた第1のスクラブ洗浄装置100aでは、一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)を、一対のx方向移動サーボモータ131を制御して図4のx方向にて両者を近付ける方向に移動させ、定位置まで移動する(ステップ103)。この定位置は、ワークである円盤状基板10の厚さを考慮し、一対の多孔質ローラ110とワークとの接触状態を確認することによって設定された軸間位置であり、x方向移動サーボモータ131による高度な制御によって位置決めが実現されている。その後、第1の洗浄液を噴霧しながら、ローラ駆動モータ121を駆動させて、一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)を図4のR方向に回転させる。それと同時に、一対のy方向移動サーボモータ141を制御して、一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)を同時に、図4に示すy方向(円盤状基板10の半径方向)に、所定回数、往復移動させる(ステップ104)。このとき、多孔質ローラ110のR方向の回転によって、円盤状基板10がT方向に従動回転する。

【0033】

ここで、このy方向(円盤状基板10の半径方向)に往復駆動されることによって一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)が円盤状基板10に当接する範囲は、円盤状基板10の一つの半径方向、即ち、円盤状基板10の外径と内径との差の1/2である。円盤状基板10の中心を超えて円盤状基板10の直径方向の2つの半径方向領域の部分も同時に多孔質ローラ110が当接すると、図4のT方向への従動回転が制約され、良好な洗浄効果が得られない。すなわち、ローラへの作用力方向が円盤状基板の中心に対して反対方向となることから、ローラの従動回転が不安定となり洗浄効果も安定しない。そこで、多孔質ローラ110の往復移動による当接範囲は、円盤状基板10の外径と内径との差の1/2の範囲内としている。円盤状基板10がT方向に回転することによって、往復移動によって半径領域だけに接触する多孔質ローラ110を用いても、円盤状基板10の全体が洗浄される。

【0034】

その後、円盤状基板10を洗浄エリア300内にて90度回転し、第2の洗浄位置へ円盤状基板10を移動する(ステップ105)。そして、第2の洗浄位置にある第2のスクラブ洗浄装置100bでは、一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)を、一対のx方向移動サーボモータ131を制御して図4のx方向にて両者を近付ける方向に移動させ、定位置まで移動する(ステップ106)。この定位置は、前述の第1のスクラブ洗浄装置100aと同様にして設定されている。その後、第2の洗浄液を噴霧しながら、ローラ駆動モータ121を駆動させて、一対の多孔質ローラ110を図4のR方向に回転させる。それと同時に、一対のy方向移動サーボモータ141を制御して、一対の多孔質ローラ110を同時に、図4に示すy方向(円盤状基板10の半径方向)に、所定回数、往復移動させる(ステップ107)。これによって、第2の洗浄位置での洗浄が終了する。

【0035】

この後、円盤状基板10を洗浄エリア300内にて更に90度回転し、第3の洗浄位置へ円盤状基板10を移動する(ステップ108)。そして、第3の洗浄位置にある第3のスクラブ洗浄装置100cにて、一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)を、一対のx方向移動サーボモータ131を制御して図4のx方向にて両者を近付ける方向に移動させ、定位置まで移動する(ステップ109)。この定位置は、前述の第1のスクラブ洗浄装置100a(および第2のスクラブ洗浄装置100b)と同様にして設定されている。その後、第3の洗浄液を噴霧しながら、ローラ駆動モータ121を駆動させて、一対の多孔質ローラ110を図4のR方向に回転させる。それと同時に、一対のy方向移動サーボモータ141を制御して、一対の多孔質ローラ110を同時に、図4に示すy方向(円盤状基板10の半径方向)に、所定回数、往復移動させる(ステップ110)。これによって、第3の洗浄位置での洗浄が終了する。その後、円盤状基板10を洗浄エリア300内にて90度回転し、洗浄後の円盤状基板10を取り付け/取り外し位置に移動する。そして、取り付け/取り外し装置200にて円盤状基板10を取り外して(ステップ111)、一連のスクラブ洗浄工程が終了する。

【0036】

尚、洗浄エリア300内にて、取り付け、第1のスクラブ洗浄〜第3のスクラブ洗浄、取り外しの各作業は、図2に示す90度毎の4つの作業領域にて、同時に行われる。即ち、図5に示すスクラブ洗浄工程が、処理をずらして連続的に行われている。これによって、作業時間を大幅に短縮することが可能となる。

【0037】

次に、本実施の形態を採用した一実施例を以下に示す。

・ディスクの種類 : 1.89インチ

円盤状基板10

外径 : 48mm

内径 : 12mm

厚さ : 0.55mm

・多孔質ローラ110

材質 : PVF(ポリビニルホルマール)

硬度 : アスカーF硬度で平均80〜95 (85−5〜85+10)

形状 : 外径24mm、内径8mm、長さ40mm

・各段階(ステージ)にて

x方向の送り量 : 20mm±3mm

y方向の送り量 : 約10mm

y方向の移動回数(往復) : 4回

多孔質ローラ110の回転数 : 300rpm

【0038】

尚、(外径−内径)÷2 =(48−12)÷2 = 18mm

であり、y方向の送り量約10mmによって、長さ40mmの一対の多孔質ローラ110と上記円盤状基板10とが当接する範囲は、この18mmとなる。

上記実施例による試験の結果、0.25μm以上の大きさのパーティクルについて、その個数が、洗浄前では平均10個/1面であったものを洗浄後は平均3個以下/1面とすることができた。また、円盤状基板10上にて、領域による洗浄状態の差がなく、円盤状基板10の全体にて良好な洗浄を実現できた。

【0039】

次に、本実施の形態における変形例について説明する。

図6は、スクラブ洗浄装置100の他の例を示した図である。図6に示すスクラブ洗浄装置100は、テープユニット170を有している点に特徴がある。例えば、図2に示す第1のスクラブ洗浄装置100(100a)等にてより精密な洗浄が要求される場合などに、テープユニット170を用いることが可能である。このテープユニット170は、一対のローラ110cの各々に対応して2つ設けられている。各々のテープユニット170は、各々の多孔質ローラ110に張架されるテープ171と、テープ171の供給部172と、テープ171の巻き取り部173とを備えている。そして、各々のテープユニット170のテープ171が円盤状基板10に接触してスクラブ洗浄に用いられる。ここで用いられるテープ171としては、例えば不織布や、プラスチック繊維に研磨部材が含浸されたものなどが用いられる。また、テープが張架されるローラ110cは、多孔質ローラ110の代わりに設けられ、材質として例えば、PVF(ポリビニルホルマール)、POM(ポリアセタール)、PBT(ポリブチレンテレフタレート)、PET(ポリエチレンテレフタレート)などが用いられる。

【0040】

この変形例でも同様に、一対のx方向移動サーボモータ131を制御し、図4のx方向にて一対のローラ110cを近付ける方向に移動させ、定位置まで移動し、テープ171を円盤状基板10に接触させて停止する。その後、洗浄液を噴霧しながら、ローラ110cをR方向に回転させ、図4のy方向に往復移動させる。ローラ110cを回転させると、このローラ110cに張架されているテープ171が図6の矢印方向に回転し、テープ171の新しい面が順次、円盤状基板10に接触する。これによって、円盤状基板10上のパーティクルの除去をより良好に行うことが可能となる。特にパーティクルの量が多い場合などにはより好ましいスクラブ洗浄を実現できる。

【0041】

以上、詳述したように、本実施の形態によれば、領域による洗浄能力の差が軽減でき、均一な洗浄が可能となった。従来のスクラブ洗浄では、例えば、柔らかなスポンジを両側から例えばエアーシリンダで押さえ込んで挟み込み、洗浄を行っていたが、かかる方法では、片側だけにディフェクトが残るなど、パーティクルを取りきることができなかった。しかしながら、本実施の形態によれば、本構成を採用しない場合に比べて、より線に近い状態で洗浄用の部材(多孔質ローラ110やテープ171)を円盤状基板10に接触させることが可能となる。これによって、円盤状基板10との接触状態を良好に保つことが可能となり、活性化された円盤状基板10の表面に付着したパーティクルを良好に取り除き、洗浄ムラを抑制することが可能となる。

【図面の簡単な説明】

【0042】

【図1−1】(a)〜(d)は、本実施の形態が適用される円盤状基板(ディスク基板)の製造工程を示した図である。

【図1−2】(e)〜(h)は、本実施の形態が適用される円盤状基板(ディスク基板)の製造工程を示した図である。

【図2】スクラブ洗浄工程を実行するスクラブ洗浄システムの全体構成を示した図である。

【図3】スクラブ洗浄装置を説明するための外観図である。

【図4】スクラブ洗浄装置の一対の多孔質ローラによって、被洗浄物である円盤状基板をスクラブ洗浄する状態を示した説明図である。

【図5】スクラブ洗浄工程を示すフローチャートである。

【図6】スクラブ洗浄装置の他の例を示した図である。

【符号の説明】

【0043】

10…円盤状基板、100…スクラブ洗浄装置、110…多孔質ローラ、110a…第1の多孔質ローラ、110b…第2の多孔質ローラ、120…回転機構、130…x方向移動機構、140…y方向移動機構、151…ノズル、200…取り付け/取り外し装置、300…洗浄エリア、320…回転支持部

【技術分野】

【0001】

本発明は、例えば磁気記録媒体用ガラス基板などの円盤状基板の製造方法等に関する。

【背景技術】

【0002】

記録メディアとしての需要の高まりを受け、近年、円盤状基板であるディスク基板の製造が活発化している。このディスク基板の一つである磁気ディスク基板として、アルミ基板やガラス基板が広く用いられている。このアルミ基板は加工性も高く安価である点に特長があり、一方のガラス基板は強度、表面の平滑性、平坦性に優れている点に特長がある。特に最近ではディスク基板の小型化と高密度化の要求が著しく高くなり、基板の表面の粗さが小さく高密度化を図ることが可能なガラス基板の注目度が高まっている。

【0003】

このような磁気ディスク基板にて、例えば基板上に大きなパーティクルが存在すると、この部分がエラー欠陥となってしまう。特に、研磨工程を経た後の磁気ディスク基板は表面が活性化されており、パーティクルを吸い寄せ易くなる。そこで、磁気ディスク基板の製造方法では、高い平滑性を維持することに加え、基板表面に付着しているパーティクルの除去も重要な作業となっている。

【0004】

このパーティクルの除去に関する公報記載の従来技術として、上面にクロス(研磨布)を貼り付けたターンテーブルと、半導体ウェハを保持しつつターンテーブルに押し付けるトップリングとを備え、研磨砥液ノズルから研磨砥液を流すことで研磨を行い、研磨面に付着した微細なパーティクルを除去するものが開示されている(例えば、特許文献1参照。)。

【0005】

また、他の公報記載の従来技術として、一対の洗浄用スクラブパッドと、これら洗浄用スクラブパッドの間にディスクを回転駆動しながら支持する支持ローラと、洗浄液を供給するノズルとを有したものが存在する(例えば、特許文献2参照。)。この特許文献2の洗浄用スクラブパッドは、洗浄対象である2枚のディスク基板の直径方向全体を間に挟み込んでいる。そして、一対の洗浄用スクラブパッドの回転と合わせてディスク基板の直径方向全体の表裏面が一対のスクラブパッドに接触し、これによってディスク基板の表裏面が洗浄される。

【0006】

【特許文献1】特開平10−150008号公報

【特許文献2】特開2002−74653号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ここで、従来行われていたスクラブ洗浄は、例えば、ロールスポンジやブラシ、研磨布などを、例えばエアーシリンダによる押し付け圧を利用して、洗浄対象であるディスクに押し付けることで行われていた。即ち、ディスク表面に付着しているパーティクルは、比較的広い面積で強く押し当てられるスポンジやブラシ、研磨布などの物理的な力によって除去されていた。しかしながら、このように比較的広い面積に押し当てて洗浄を行うと、押し当て状態や押し当て箇所によって物理的な力が異なり、洗浄ムラが発生し易い。特に、比較的広い面積を同時に接触させた場合には、ディスクの接触場所によって接触状態が異なり、領域によって洗浄能力に差が出てしまい、均一な洗浄が難しかった。

【0008】

本発明は、以上のような技術的課題を解決するためになされたものであって、その目的とするところは、より安定したスクラブ洗浄を実現し、パーティクルの少ない良好な円盤状基板を製造することにある。

【課題を解決するための手段】

【0009】

かかる目的を達成するために、本発明は、回転駆動される円筒状の第1の多孔質ローラおよび第2の多孔質ローラを用いて円盤状基板の第1面と第2面とを各々スクラブ洗浄するスクラブ洗浄工程を有し、このスクラブ洗浄工程は、円盤状基板を挟んだ第1の多孔質ローラと第2の多孔質ローラとの軸間の位置を決定し、決定された軸間の位置が制御された状態でスクラブ洗浄を行うことを特徴としている。

【0010】

ここで、この「軸間の位置が制御された状態」では、第1の多孔質ローラと第2の多孔質ローラとを予め定められた軸間位置で停止させ、この第1の多孔質ローラと第2の多孔質ローラとを円盤状基板に接触させる。本構成を採用しない場合に比べ、面状ではなく、より線に近い状態で、第1の多孔質ローラと第2の多孔質ローラとを円盤状基板に接触させることが可能となる。

【0011】

また、この第1の多孔質ローラと第2の多孔質ローラとは、円盤状基板の半径方向に往復駆動されることを特徴とする。

そして、この往復駆動されることによって第1の多孔質ローラと第2の多孔質ローラとが円盤状基板に当接する範囲は、円盤状基板の外径と内径との差の1/2であることを特徴とすれば、特に円盤状基板を従動回転させる場合に円盤状基板の回転がよりスムーズに行われ、より良好な洗浄を実現できる。

更に、この第1の多孔質ローラおよび第2の多孔質ローラは、アスカーF硬度で80〜95であることを特徴とすれば、本構成を採用しない場合に比べ、より線に近い状態で接触させることができる点からも好ましい。

【0012】

一方、本発明を他のカテゴリから捉えると、本発明は、洗浄液を供給しながら円盤状基板の第1面と第2面とをスクラブ洗浄する洗浄装置であって、円盤状基板の第1面に接触可能な円筒状の第1の多孔質ローラと、この第1の多孔質ローラに対向して設けられ、円盤状基板の第2面に接触可能な円筒状の第2の多孔質ローラと、この第1の多孔質ローラと第2の多孔質ローラとの軸間距離を変える方向(軸間方向)に、第1の多孔質ローラと第2の多孔質ローラとを移動する軸間方向移動機構とを備え、この軸間方向移動機構は、第1の多孔質ローラと第2の多孔質ローラとを予め定められた軸間位置で停止させ、この第1の多孔質ローラと第2の多孔質ローラとを円盤状基板に接触させることを特徴とする。

【0013】

ここで、軸間方向移動機構により移動され予め定められた軸間位置で軸間方向に停止して円盤状基板に接触した第1の多孔質ローラと第2の多孔質ローラとを回転させる回転機構と、軸間方向移動機構により予め定められた軸間位置にて停止し回転機構により回転する第1の多孔質ローラと第2の多孔質ローラとを円盤状基板の半径方向に往復移動させる往復移動機構とを更に含むことを特徴とする。

【0014】

また、この往復移動機構は、第1の多孔質ローラと第2の多孔質ローラとの円盤状基板に当接する範囲が円盤状基板の外径と内径との差の1/2となるように第1の多孔質ローラと第2の多孔質ローラとを往復移動させ、この往復移動を複数回実施させることを特徴とすれば、円盤状基板の第1面および第2面の全体に対して良好な洗浄を実現できる点で好ましい。

更に、この軸間方向移動機構は、第1の多孔質ローラを移動させる第1のサーボモータと第2の多孔質ローラを移動させる第2のサーボモータとを備え、予め定められた軸間位置を制御することを特徴とする。

【発明の効果】

【0015】

以上のように構成された本発明によれば、これらの構成を採用しない場合に比べて、より安定した洗浄が可能となり、パーティクルの除去がより良好に実現できる。

【発明を実施するための最良の形態】

【0016】

以下、添付図面を参照して、本発明の実施の形態について詳細に説明する。

図1−1(a)〜(d)、図1−2(e)〜(h)は、本実施の形態が適用される円盤状基板(ディスク基板)の製造方法の各工程を示した図である。この製造方法の各工程では、まず図1−1(a)に示す1次ラップ工程にて、円盤状基板(ワーク)10の原材料を定盤21に載置し、円盤状基板10の平面11を削る。このとき、円盤状基板10を載置した定盤21の表面には、例えばダイヤモンドの砥粒が分散して散りばめられる。

【0017】

次に、図1−1(b)に示す内外周研削工程にて、円盤状基板10の中心に設けられた開孔(hole)の内周12を内周砥石22によって研削し、円盤状基板10の外周13を外周砥石23によって研削する。このとき、主として同心度を高める目的で、円盤状基板10の内周12の面(内周面)と外周13の面(外周面)を、内周砥石22と外周砥石23とで円盤状基板10の半径方向に挟み込んで同時加工している。この内周砥石22と外周砥石23の表面には、例えばダイヤモンドの砥粒が分散して散りばめられる。

【0018】

図1−1(c)に示す外周研磨工程では、図1−1(b)に示す内外周研削工程にて研削された円盤状基板10の外周13を、まずスラリー(研磨剤)を供給しながら外周研磨用ブラシである砥粒含有ブラシ50を用いてブラシ研磨を行い、その後、スラリーを供給しながら樹脂ブラシ60を用いてブラシ研磨を行う。

その後、図1−1(d)に示す2次ラップ工程にて、円盤状基板10を定盤21に載置し、円盤状基板10の平面11を更に研削する。

【0019】

次に、図1−2(e)に示す内周研磨工程にて、円盤状基板10の中心の開孔に内周研磨用ブラシ25を挿入し、円盤状基板10の内周12を研磨する。その後、図1−2(f)に示す1次/2次ポリッシュ工程にて、円盤状基板10を定盤27に載置し、円盤状基板10の平面11を磨く。このときの研磨には、1次ポリッシュ工程にて例えば不織布(研磨布)として硬質ポリッシャが用いられ、2次ポリッシュ工程にて軟質ポリッシャを用いた平面研磨が行われる。

【0020】

その後、図1−2(g)に示すスクラブ洗浄工程にて、円筒状の2つの多孔質ローラ110を用いて円盤状基板10の表面(平面11の両面)をスクラブ洗浄し、表面に付着しているパーティクルを除去する。

その後、図1−2(h)に示す最終洗浄・検査工程にて洗浄と検査が行われて、ディスク基板としての円盤状基板10が製造される。

【0021】

ここで、本実施の形態の特徴的な工程である図1−2(g)に示すスクラブ洗浄工程について詳述する。

図2は、スクラブ洗浄工程を実行するスクラブ洗浄システムの全体構成を示した図である。図2に示すスクラブ洗浄システムでは、洗浄作業が行われる洗浄エリア300にて、4つの工程が同時に実行されている。ここでは、ワークである円盤状基板10の取り付け/取り外しを行う取り付け/取り外し装置200と、3段階(3ステージ)のスクラブ洗浄を行うために離間して配置された3つのスクラブ洗浄装置100(100a、100b、100c)とが、洗浄エリア300にて互いに90度ずつの角度を持って離間配置されている。この3つのスクラブ洗浄装置100(100a、100b、100c)は、シャッタ(図示せず)で各室が分離され、各室で異なった洗浄液が噴霧(供給)されて洗浄が行われる。

【0022】

取り付け/取り外し領域にて、取り付け/取り外し装置200は、例えばコンベア(図示せず)を介して搬送されたスクラブ洗浄前の円盤状基板10を、所定のピックアップ装置(図示せず)によって取り上げ、洗浄エリア300の回転支持部320に取り付ける。例えば、回転支持部320が3つ存在する場合に、まず、2つの回転支持部320によって円盤状基板10を支えた後、3つ目の回転支持部320を円盤状基板10に接触させ、円盤状基板10を3点支持する。

【0023】

洗浄エリア300にて回転支持部320に支持された円盤状基板10は、洗浄エリア300内にて90度(図2では時計回りに)回転し、第1のスクラブ洗浄装置100(100a)にて、第1段階のスクラブ洗浄が実行される。この第1段階のスクラブ洗浄では、例えば界面活性剤を含む酸性洗浄液が噴霧されてスクラブ洗浄が実行される。この第1段階のスクラブ洗浄が行われた円盤状基板10は、その後、洗浄エリア300内にて90度(図2では時計回りに)回転し、第2のスクラブ洗浄装置100(100b)にて、第2段階のスクラブ洗浄が実行される。この第2段階のスクラブ洗浄では、例えば界面活性剤を含むアルカリ洗浄液が噴霧されてスクラブ洗浄が実行される。そして、この第2段階のスクラブ洗浄が行われた円盤状基板10は、その後、洗浄エリア300内にて90度(図2では時計回りに)回転し、第3のスクラブ洗浄装置100(100c)にて、第3段階のスクラブ洗浄が実行される。この第3段階のスクラブ洗浄では、例えばRO水あるいは超純水の洗浄液が噴霧されてスクラブ洗浄が実行される。

【0024】

第3のスクラブ洗浄装置100(100c)にて、第3段階のスクラブ洗浄が実行された後、洗浄エリア300内にて90度(図2では時計回りに)回転し、取り付け/取り外し領域に洗浄後の円盤状基板10が移動する。取り付け/取り外し領域に設けられている取り付け/取り外し装置200は、回転支持部320の一つ(例えば上方の回転支持部320)を待避させ、スクラブ洗浄後の円盤状基板10を所定のピックアップ装置(図示せず)によって取り上げ、洗浄エリア300から取り出す。取り出されたスクラブ洗浄後の円盤状基板10は、図示しない格納場所へ搬送される。

【0025】

次に、スクラブ洗浄装置100(100a〜100c)について説明する。

図3は、本実施の形態が適用されるスクラブ洗浄装置100を説明するための外観図である。このスクラブ洗浄装置100は、円盤状基板10の両面(第1面と第2面)からこの円盤状基板10を挟み込んで接触回転する一対の円筒状の多孔質ローラ110を備えている。また、各々の多孔質ローラ110を回転させるための機構として、2組の回転機構120を有している。この回転機構120は、多孔質ローラ110を回転する駆動源であるローラ駆動モータ121と、ローラ駆動モータ121の駆動力を多孔質ローラ110に伝達する駆動機構122とを備えている。この駆動機構122は、例えばプーリとベルトの機構が採用されている。ローラ駆動モータ121と駆動機構122とは、2つの多孔質ローラ110(第1の多孔質ローラおよび第2の多孔質ローラ)に対応して各々、配置されている。

【0026】

また、スクラブ洗浄装置100は、2つの多孔質ローラ110(第1の多孔質ローラおよび第2の多孔質ローラ)の軸間方向(後述するx方向)への移動を実現する機構としてx方向移動機構130を備えている。2組の回転機構120の各々に対応して2組のx方向移動機構130が設けられている。このx方向移動機構130は、軸間距離を制御するx方向移動サーボモータ131と、回転機構120を支えて移動させるx方向移動テーブル132とを備えている。x方向移動機構130は、2つの多孔質ローラ110(第1の多孔質ローラおよび第2の多孔質ローラ)の各々のx方向距離を変えるために、2つの多孔質ローラ110(第1の多孔質ローラおよび第2の多孔質ローラ)に対応させて各々、配置されており、2つの多孔質ローラ110(第1の多孔質ローラおよび第2の多孔質ローラ)の軸間距離の移動と軸間位置の維持を実現している。

【0027】

更に、スクラブ洗浄装置100は、多孔質ローラ110の軸方向(後述するy方向)にこの多孔質ローラ110を往復移動させるための機構としてy方向移動機構140を備えている。本実施の形態では、2組のx方向移動機構130の各々をy方向に往復移動させるために2組のy方向移動機構140が設けられている。各々のy方向移動機構140は、y方向移動の駆動源としてのy方向移動サーボモータ141と、x方向移動機構130を支えて移動させるy方向移動テーブル142とを備えている。

【0028】

また、スクラブ洗浄装置100は、円盤状基板10に洗浄液を噴霧するためのノズル151を有している。図2に示す3段階(3ステージ)のスクラブ洗浄にて、前述のように、各ノズル151からは成分の異なった洗浄液が噴霧される。しかしながら、前工程による研削/研磨に使用されるスラリーの組成内容に応じて、使用される洗浄液についても適宜選定され得るものである。

【0029】

図4は、スクラブ洗浄装置100の一対の多孔質ローラ110(円盤状基板10の第1面に接触可能な第1の多孔質ローラ110a、円盤状基板10の第2面に接触可能な第2の多孔質ローラ110b)によって、被洗浄物である円盤状基板10をスクラブ洗浄する状態を示した説明図である。円盤状基板10は、3つの回転支持部320によって回転可能に3点支持されている。一対の多孔質ローラ110は、図3に示す2組のx方向移動機構130によって、図4に示すx方向へ移動可能である。洗浄する際に、第1の多孔質ローラ110aおよび第2の多孔質ローラ110bの軸間の位置を近付ける方向に移動させ、予め定められた軸間の位置にて停止させる。このとき、第1の多孔質ローラ110aおよび第2の多孔質ローラ110bは、円盤状基板10に接触した状態で停止する。その後、第1の多孔質ローラ110aおよび第2の多孔質ローラ110bは、図3に示す2組の回転機構120によって、図4に示すR方向に回転する。このR方向の回転によって、接触している円盤状基板10が図のT方向に従動回転する。更に、第1の多孔質ローラ110aおよび第2の多孔質ローラ110bは、R方向に回転しながら、図3に示す2組のy方向移動機構140によって、図4に示すy方向(多孔質ローラ110の軸方向、円盤状基板10の半径方向)へ、両者が同時に往復移動する。

【0030】

一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)は、例えば、親水性高分子であるPVA(ポリビニルアルコール)を原料に用いたローラが用いられ、従前のスポンジローラに比べて硬質なものが採用される。硬質な程度としては、例えば、アスカーF硬度で平均85程度のものが好ましい。比較的硬質なローラを使用することで、多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)の円盤状基板10への接触を、従来の面接触状態から、より線接触に近い状態とすることができる。これによって、円盤状基板10に対する多孔質ローラ110の物理的接触状態を均一化することができ、その結果、接触箇所における洗浄状態をより良好とすることができる。

【0031】

次に、上述したスクラブ洗浄装置100を用いて実行されるスクラブ洗浄処理の流れについて説明する。

図5は、スクラブ洗浄工程を示すフローチャートである。図2〜図4を用いながら説明すると、まず、取り付け/取り外し装置200は、例えばコンベア(図示せず)を介して搬送されたスクラブ洗浄前の円盤状基板10を1枚、所定のピックアップ装置(図示せず)によって取り上げ、洗浄エリア300の回転支持部320に置く。そして、他の回転支持部320で円盤状基板10を押さえる(ステップ101)。そして、洗浄エリア300にて円盤状基板10を90度回転し、第1の洗浄位置(ステージ)へ円盤状基板10を移動する(ステップ102)。

【0032】

第1の洗浄位置に設けられた第1のスクラブ洗浄装置100aでは、一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)を、一対のx方向移動サーボモータ131を制御して図4のx方向にて両者を近付ける方向に移動させ、定位置まで移動する(ステップ103)。この定位置は、ワークである円盤状基板10の厚さを考慮し、一対の多孔質ローラ110とワークとの接触状態を確認することによって設定された軸間位置であり、x方向移動サーボモータ131による高度な制御によって位置決めが実現されている。その後、第1の洗浄液を噴霧しながら、ローラ駆動モータ121を駆動させて、一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)を図4のR方向に回転させる。それと同時に、一対のy方向移動サーボモータ141を制御して、一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)を同時に、図4に示すy方向(円盤状基板10の半径方向)に、所定回数、往復移動させる(ステップ104)。このとき、多孔質ローラ110のR方向の回転によって、円盤状基板10がT方向に従動回転する。

【0033】

ここで、このy方向(円盤状基板10の半径方向)に往復駆動されることによって一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)が円盤状基板10に当接する範囲は、円盤状基板10の一つの半径方向、即ち、円盤状基板10の外径と内径との差の1/2である。円盤状基板10の中心を超えて円盤状基板10の直径方向の2つの半径方向領域の部分も同時に多孔質ローラ110が当接すると、図4のT方向への従動回転が制約され、良好な洗浄効果が得られない。すなわち、ローラへの作用力方向が円盤状基板の中心に対して反対方向となることから、ローラの従動回転が不安定となり洗浄効果も安定しない。そこで、多孔質ローラ110の往復移動による当接範囲は、円盤状基板10の外径と内径との差の1/2の範囲内としている。円盤状基板10がT方向に回転することによって、往復移動によって半径領域だけに接触する多孔質ローラ110を用いても、円盤状基板10の全体が洗浄される。

【0034】

その後、円盤状基板10を洗浄エリア300内にて90度回転し、第2の洗浄位置へ円盤状基板10を移動する(ステップ105)。そして、第2の洗浄位置にある第2のスクラブ洗浄装置100bでは、一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)を、一対のx方向移動サーボモータ131を制御して図4のx方向にて両者を近付ける方向に移動させ、定位置まで移動する(ステップ106)。この定位置は、前述の第1のスクラブ洗浄装置100aと同様にして設定されている。その後、第2の洗浄液を噴霧しながら、ローラ駆動モータ121を駆動させて、一対の多孔質ローラ110を図4のR方向に回転させる。それと同時に、一対のy方向移動サーボモータ141を制御して、一対の多孔質ローラ110を同時に、図4に示すy方向(円盤状基板10の半径方向)に、所定回数、往復移動させる(ステップ107)。これによって、第2の洗浄位置での洗浄が終了する。

【0035】

この後、円盤状基板10を洗浄エリア300内にて更に90度回転し、第3の洗浄位置へ円盤状基板10を移動する(ステップ108)。そして、第3の洗浄位置にある第3のスクラブ洗浄装置100cにて、一対の多孔質ローラ110(第1の多孔質ローラ110aおよび第2の多孔質ローラ110b)を、一対のx方向移動サーボモータ131を制御して図4のx方向にて両者を近付ける方向に移動させ、定位置まで移動する(ステップ109)。この定位置は、前述の第1のスクラブ洗浄装置100a(および第2のスクラブ洗浄装置100b)と同様にして設定されている。その後、第3の洗浄液を噴霧しながら、ローラ駆動モータ121を駆動させて、一対の多孔質ローラ110を図4のR方向に回転させる。それと同時に、一対のy方向移動サーボモータ141を制御して、一対の多孔質ローラ110を同時に、図4に示すy方向(円盤状基板10の半径方向)に、所定回数、往復移動させる(ステップ110)。これによって、第3の洗浄位置での洗浄が終了する。その後、円盤状基板10を洗浄エリア300内にて90度回転し、洗浄後の円盤状基板10を取り付け/取り外し位置に移動する。そして、取り付け/取り外し装置200にて円盤状基板10を取り外して(ステップ111)、一連のスクラブ洗浄工程が終了する。

【0036】

尚、洗浄エリア300内にて、取り付け、第1のスクラブ洗浄〜第3のスクラブ洗浄、取り外しの各作業は、図2に示す90度毎の4つの作業領域にて、同時に行われる。即ち、図5に示すスクラブ洗浄工程が、処理をずらして連続的に行われている。これによって、作業時間を大幅に短縮することが可能となる。

【0037】

次に、本実施の形態を採用した一実施例を以下に示す。

・ディスクの種類 : 1.89インチ

円盤状基板10

外径 : 48mm

内径 : 12mm

厚さ : 0.55mm

・多孔質ローラ110

材質 : PVF(ポリビニルホルマール)

硬度 : アスカーF硬度で平均80〜95 (85−5〜85+10)

形状 : 外径24mm、内径8mm、長さ40mm

・各段階(ステージ)にて

x方向の送り量 : 20mm±3mm

y方向の送り量 : 約10mm

y方向の移動回数(往復) : 4回

多孔質ローラ110の回転数 : 300rpm

【0038】

尚、(外径−内径)÷2 =(48−12)÷2 = 18mm

であり、y方向の送り量約10mmによって、長さ40mmの一対の多孔質ローラ110と上記円盤状基板10とが当接する範囲は、この18mmとなる。

上記実施例による試験の結果、0.25μm以上の大きさのパーティクルについて、その個数が、洗浄前では平均10個/1面であったものを洗浄後は平均3個以下/1面とすることができた。また、円盤状基板10上にて、領域による洗浄状態の差がなく、円盤状基板10の全体にて良好な洗浄を実現できた。

【0039】

次に、本実施の形態における変形例について説明する。

図6は、スクラブ洗浄装置100の他の例を示した図である。図6に示すスクラブ洗浄装置100は、テープユニット170を有している点に特徴がある。例えば、図2に示す第1のスクラブ洗浄装置100(100a)等にてより精密な洗浄が要求される場合などに、テープユニット170を用いることが可能である。このテープユニット170は、一対のローラ110cの各々に対応して2つ設けられている。各々のテープユニット170は、各々の多孔質ローラ110に張架されるテープ171と、テープ171の供給部172と、テープ171の巻き取り部173とを備えている。そして、各々のテープユニット170のテープ171が円盤状基板10に接触してスクラブ洗浄に用いられる。ここで用いられるテープ171としては、例えば不織布や、プラスチック繊維に研磨部材が含浸されたものなどが用いられる。また、テープが張架されるローラ110cは、多孔質ローラ110の代わりに設けられ、材質として例えば、PVF(ポリビニルホルマール)、POM(ポリアセタール)、PBT(ポリブチレンテレフタレート)、PET(ポリエチレンテレフタレート)などが用いられる。

【0040】

この変形例でも同様に、一対のx方向移動サーボモータ131を制御し、図4のx方向にて一対のローラ110cを近付ける方向に移動させ、定位置まで移動し、テープ171を円盤状基板10に接触させて停止する。その後、洗浄液を噴霧しながら、ローラ110cをR方向に回転させ、図4のy方向に往復移動させる。ローラ110cを回転させると、このローラ110cに張架されているテープ171が図6の矢印方向に回転し、テープ171の新しい面が順次、円盤状基板10に接触する。これによって、円盤状基板10上のパーティクルの除去をより良好に行うことが可能となる。特にパーティクルの量が多い場合などにはより好ましいスクラブ洗浄を実現できる。

【0041】

以上、詳述したように、本実施の形態によれば、領域による洗浄能力の差が軽減でき、均一な洗浄が可能となった。従来のスクラブ洗浄では、例えば、柔らかなスポンジを両側から例えばエアーシリンダで押さえ込んで挟み込み、洗浄を行っていたが、かかる方法では、片側だけにディフェクトが残るなど、パーティクルを取りきることができなかった。しかしながら、本実施の形態によれば、本構成を採用しない場合に比べて、より線に近い状態で洗浄用の部材(多孔質ローラ110やテープ171)を円盤状基板10に接触させることが可能となる。これによって、円盤状基板10との接触状態を良好に保つことが可能となり、活性化された円盤状基板10の表面に付着したパーティクルを良好に取り除き、洗浄ムラを抑制することが可能となる。

【図面の簡単な説明】

【0042】

【図1−1】(a)〜(d)は、本実施の形態が適用される円盤状基板(ディスク基板)の製造工程を示した図である。

【図1−2】(e)〜(h)は、本実施の形態が適用される円盤状基板(ディスク基板)の製造工程を示した図である。

【図2】スクラブ洗浄工程を実行するスクラブ洗浄システムの全体構成を示した図である。

【図3】スクラブ洗浄装置を説明するための外観図である。

【図4】スクラブ洗浄装置の一対の多孔質ローラによって、被洗浄物である円盤状基板をスクラブ洗浄する状態を示した説明図である。

【図5】スクラブ洗浄工程を示すフローチャートである。

【図6】スクラブ洗浄装置の他の例を示した図である。

【符号の説明】

【0043】

10…円盤状基板、100…スクラブ洗浄装置、110…多孔質ローラ、110a…第1の多孔質ローラ、110b…第2の多孔質ローラ、120…回転機構、130…x方向移動機構、140…y方向移動機構、151…ノズル、200…取り付け/取り外し装置、300…洗浄エリア、320…回転支持部

【特許請求の範囲】

【請求項1】

回転駆動される円筒状の第1の多孔質ローラおよび第2の多孔質ローラを用いて円盤状基板の第1面と第2面とを各々スクラブ洗浄するスクラブ洗浄工程を有し、

前記スクラブ洗浄工程は、前記円盤状基板を挟んだ前記第1の多孔質ローラと前記第2の多孔質ローラとの軸間の位置を決定し、決定された当該軸間の位置が制御された状態でスクラブ洗浄を行うことを特徴とする円盤状基板の製造方法。

【請求項2】

前記第1の多孔質ローラと前記第2の多孔質ローラとは、前記円盤状基板の半径方向に往復駆動されることを特徴とする請求項1に記載の円盤状基板の製造方法。

【請求項3】

往復駆動されることによって前記第1の多孔質ローラと前記第2の多孔質ローラとが前記円盤状基板に当接する範囲は、当該円盤状基板の外径と内径との差の1/2であることを特徴とする請求項2に記載の円盤状基板の製造方法。

【請求項4】

前記第1の多孔質ローラおよび前記第2の多孔質ローラは、アスカーF硬度で80〜95であることを特徴とする請求項1乃至3何れか1項記載の円盤状基板の製造方法。

【請求項5】

洗浄液を供給しながら円盤状基板の第1面と第2面とをスクラブ洗浄する洗浄装置であって、

前記円盤状基板の前記第1面に接触可能な円筒状の第1の多孔質ローラと、

前記第1の多孔質ローラに対向して設けられ、前記円盤状基板の前記第2面に接触可能な円筒状の第2の多孔質ローラと、

前記第1の多孔質ローラと前記第2の多孔質ローラとの軸間距離を変える方向(軸間方向)に、当該第1の多孔質ローラと当該第2の多孔質ローラとを移動する軸間方向移動機構とを備え、

前記軸間方向移動機構は、前記第1の多孔質ローラと前記第2の多孔質ローラとを予め定められた軸間位置で停止させ、当該第1の多孔質ローラと当該第2の多孔質ローラとを前記円盤状基板に接触させることを特徴とする洗浄装置。

【請求項6】

前記軸間方向移動機構により移動され前記予め定められた軸間位置で軸間方向に停止して前記円盤状基板に接触した前記第1の多孔質ローラと前記第2の多孔質ローラとを回転させる回転機構と、

前記軸間方向移動機構により前記予め定められた軸間位置にて停止し前記回転機構により回転する前記第1の多孔質ローラと前記第2の多孔質ローラとを前記円盤状基板の半径方向に往復移動させる往復移動機構と

を更に含む請求項5に記載の洗浄装置。

【請求項7】

前記往復移動機構は、前記第1の多孔質ローラと前記第2の多孔質ローラとの前記円盤状基板に当接する範囲が当該円盤状基板の外径と内径との差の1/2となるように当該第1の多孔質ローラと当該第2の多孔質ローラとを往復移動させ、当該往復移動を複数回実施させることを特徴とする請求項6に記載の洗浄装置。

【請求項8】

前記軸間方向移動機構は、前記第1の多孔質ローラを移動させる第1のサーボモータと前記第2の多孔質ローラを移動させる第2のサーボモータとを備え、前記予め定められた軸間位置を制御することを特徴とする請求項5に記載の洗浄装置。

【請求項1】

回転駆動される円筒状の第1の多孔質ローラおよび第2の多孔質ローラを用いて円盤状基板の第1面と第2面とを各々スクラブ洗浄するスクラブ洗浄工程を有し、

前記スクラブ洗浄工程は、前記円盤状基板を挟んだ前記第1の多孔質ローラと前記第2の多孔質ローラとの軸間の位置を決定し、決定された当該軸間の位置が制御された状態でスクラブ洗浄を行うことを特徴とする円盤状基板の製造方法。

【請求項2】

前記第1の多孔質ローラと前記第2の多孔質ローラとは、前記円盤状基板の半径方向に往復駆動されることを特徴とする請求項1に記載の円盤状基板の製造方法。

【請求項3】

往復駆動されることによって前記第1の多孔質ローラと前記第2の多孔質ローラとが前記円盤状基板に当接する範囲は、当該円盤状基板の外径と内径との差の1/2であることを特徴とする請求項2に記載の円盤状基板の製造方法。

【請求項4】

前記第1の多孔質ローラおよび前記第2の多孔質ローラは、アスカーF硬度で80〜95であることを特徴とする請求項1乃至3何れか1項記載の円盤状基板の製造方法。

【請求項5】

洗浄液を供給しながら円盤状基板の第1面と第2面とをスクラブ洗浄する洗浄装置であって、

前記円盤状基板の前記第1面に接触可能な円筒状の第1の多孔質ローラと、

前記第1の多孔質ローラに対向して設けられ、前記円盤状基板の前記第2面に接触可能な円筒状の第2の多孔質ローラと、

前記第1の多孔質ローラと前記第2の多孔質ローラとの軸間距離を変える方向(軸間方向)に、当該第1の多孔質ローラと当該第2の多孔質ローラとを移動する軸間方向移動機構とを備え、

前記軸間方向移動機構は、前記第1の多孔質ローラと前記第2の多孔質ローラとを予め定められた軸間位置で停止させ、当該第1の多孔質ローラと当該第2の多孔質ローラとを前記円盤状基板に接触させることを特徴とする洗浄装置。

【請求項6】

前記軸間方向移動機構により移動され前記予め定められた軸間位置で軸間方向に停止して前記円盤状基板に接触した前記第1の多孔質ローラと前記第2の多孔質ローラとを回転させる回転機構と、

前記軸間方向移動機構により前記予め定められた軸間位置にて停止し前記回転機構により回転する前記第1の多孔質ローラと前記第2の多孔質ローラとを前記円盤状基板の半径方向に往復移動させる往復移動機構と

を更に含む請求項5に記載の洗浄装置。

【請求項7】

前記往復移動機構は、前記第1の多孔質ローラと前記第2の多孔質ローラとの前記円盤状基板に当接する範囲が当該円盤状基板の外径と内径との差の1/2となるように当該第1の多孔質ローラと当該第2の多孔質ローラとを往復移動させ、当該往復移動を複数回実施させることを特徴とする請求項6に記載の洗浄装置。

【請求項8】

前記軸間方向移動機構は、前記第1の多孔質ローラを移動させる第1のサーボモータと前記第2の多孔質ローラを移動させる第2のサーボモータとを備え、前記予め定められた軸間位置を制御することを特徴とする請求項5に記載の洗浄装置。

【図1−1】

【図1−2】

【図2】

【図3】

【図4】

【図5】

【図6】

【図1−2】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−226349(P2008−226349A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−63387(P2007−63387)

【出願日】平成19年3月13日(2007.3.13)

【出願人】(000002004)昭和電工株式会社 (3,251)

【出願人】(000124362)シチズンセイミツ株式会社 (120)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月13日(2007.3.13)

【出願人】(000002004)昭和電工株式会社 (3,251)

【出願人】(000124362)シチズンセイミツ株式会社 (120)

【Fターム(参考)】

[ Back to top ]