円盤状基板の製造方法

【課題】安価な設備費用によって良好な除塵環境を実現し、この良好な除塵環境にて精度の高い円盤状基板を製造する。

【解決手段】研削装置110および研磨装置111による円盤状基板の研削および研磨の工程にて、天井120から床面に向けて気流を発生させ、この研削装置110および研磨装置111を設置した一面にて、床面には貫通穴131を設けた板で形成される穴あき床130を設け、この穴あき床130の下部に水を流し、研削装置110および研磨装置111から発せられる粉塵を天井120からの気流によって水に導く。

【解決手段】研削装置110および研磨装置111による円盤状基板の研削および研磨の工程にて、天井120から床面に向けて気流を発生させ、この研削装置110および研磨装置111を設置した一面にて、床面には貫通穴131を設けた板で形成される穴あき床130を設け、この穴あき床130の下部に水を流し、研削装置110および研磨装置111から発せられる粉塵を天井120からの気流によって水に導く。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば磁気記録媒体用ガラス基板などの円盤状基板の製造方法等に関する。

【背景技術】

【0002】

記録メディアとしての需要の高まりを受け、近年、円盤状基板であるディスク基板の製造が活発化している。このディスク基板の一つである磁気ディスク基板として、アルミ基板やガラス基板が広く用いられている。このアルミ基板は加工性も高く安価である点に特長があり、一方のガラス基板は強度、表面の平滑性、平坦性に優れている点に特長がある。特に最近ではディスク基板の小型化と高密度化の要求が著しく高くなり、基板の表面の粗さが小さく高密度化を図ることができるガラス基板への注目度が高まっている。

【0003】

このような磁気ディスク基板の製造では、研削工程や研磨工程にて研削/研磨条件を適正化して基板の平滑性/平坦性を高めることが重要であるが、近年では、このような研削/研磨条件の適正化に加え、製造工程における環境が重要視されている。公報記載の従来技術として、基板の最終研磨後に大気中のごみが基板の表面に付着することによる品質の問題から、クリーンルーム内にて水溶液で洗い流しながら最終仕上げ研磨を実施するものが存在する(例えば、特許文献1参照。)。

【0004】

また、他の公報記載の技術として、研磨工程で空気中に浮遊しているパーティクルが基板へ付着するのを防止することを目的として、研削工程を大気中で行い、研磨工程およびそれ以降の工程をクリーンルームで行うものが存在する(例えば、特許文献2参照。)。

【0005】

【特許文献1】特開平9−288820号公報

【特許文献2】特開2001−250226号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ここで、大気中に浮遊しているパーティクルが基板へ付着することを防止したい、という課題は従来から存在していた。そのために、従来の技術では、パーティクルの付着が問題となりそうな工程をクリーンルーム内で行うことにより対応していた。しかしながら、パーティクルの付着が問題となる全ての工程をクリーンルームで行おうとすると、クリーンルームの設備建設や設備の維持管理には膨大な費用がかかることから、イニシャルコストが増大してしまい、また製造原価も増大してしまう。特に、最先端技術である磁気ディスク基板の製造では、製品の代替速度も速く、設備に要するコストの製品に及ぼす影響が非常に大きくなる。

【0007】

また、磁気ディスク基板の製造では、製造工程毎に除去すべきパーティクルの内容が異なっている。例えば研削工程や初期の研磨工程では、比較的大まかな除去作業であっても製品に与える悪影響は殆どない。その一方で、全く対策を施さない場合には、例えば大気中に浮遊したパーティクルが磁気ディスク基板の表面に付着したり、例えば研磨液に混入することで、基板表面の平滑性が悪化してしまう。そこで、クリーンルームのような膨大な設備投資を行うことなく、簡易な設備で良好な除塵を行うことが強く望まれていた。

【0008】

本発明は、以上のような技術的課題を解決するためになされたものであって、その目的とするところは、安価な設備費用によって良好な除塵環境を実現し、この良好な除塵環境にて精度の高い円盤状基板を製造することにある。

【課題を解決するための手段】

【0009】

かかる目的を達成するために、本発明が適用される円盤状基板の製造方法は、研削装置および/または研磨装置による円盤状基板の研削および/または研磨の工程にて上方から下方に向けて気流を発生させ、貫通穴を設けた板または網状の部材で構成された上側床面と、この上側床面を上方の離れた位置に支持する下側床面とを備えた床の上側床面に研削装置および/または研磨装置を設置するとともに下側床面に水を配置し、この研削装置および/または研磨装置を設置した一面にて、貫通穴を設けた板または網状の部材で形成される上側床面と、この上側床面の下部にて水を配置する下側床面とを設け、研削装置および/または研磨装置から発せられる粉塵を気流によって水に導くことを特徴とする。

【0010】

ここでこの上側床面は、金属板に貫通穴が連続的に設けられたラス板であることを特徴とすれば、気流を下側床面に導く効果に加え、現場における作業性を良好に保つことができる点からも好ましい。

また、この下側床面に配置される水は、上側床面の下部にて流れを形成することを特徴とすれば、この流れによってパーティクルを含んだ水を除塵環境から廃棄できる点で優れている。

【0011】

更に、研削および/または研磨のための配管および/または配線は、研削装置および/または研磨装置の加工領域よりも下方にて装置筐体から突出することを特徴とすれば、本構成を採用しない場合に比べて、配管および/または配線に堆積した粉塵が落下することにより加工に与える影響を軽減することができる。

【0012】

また、この上側床面は、研削装置および/または研磨装置を扱う作業者の作業領域にも設けられ、研削装置および/または研磨装置に気流を当てるとともに作業領域に気流を発生させて粉塵を水に導くことを特徴とすれば、装置部分だけではなく作業領域を含めて良好な除塵環境を低コストで実現することができる点で好ましい。

【発明の効果】

【0013】

以上のように構成された本発明によれば、これらの構成を採用しない場合に比べて、より安価な設備費用によって、より良好な除塵環境を実現することが可能となる。

【発明を実施するための最良の形態】

【0014】

以下、添付図面を参照して、本発明の実施の形態について詳細に説明する。

図1−1(a)〜(d)、図1−2(e)〜(h)は、本実施の形態が適用される円盤状基板(ディスク基板)の製造工程を示した図である。

この製造工程では、まず図1−1(a)に示す1次ラップ工程にて、円盤状基板(ワーク)10の原材料を定盤21に載置し、円盤状基板10の平面11を削る。このとき、円盤状基板10を載置した定盤21の表面には、例えばダイヤモンドの砥粒が分散して散りばめられる。

【0015】

次に、図1−1(b)に示す内外周研削工程にて、円盤状基板10の中心に設けられた開孔(hole)の内周12を内周砥石22によって研削し、円盤状基板10の外周13を外周砥石23によって研削する。より具体的には、例えばアルカリ溶液からなるクーラント液を切削部分に供給しながら、内周砥石22と外周砥石23とで円盤状基板10の内周12の面(内周面)と外周13の面(外周面)を、円盤状基板10の半径方向に挟み込んで同時加工している。内周12と外周13とを同時に研削することで、内径と外径の同軸度(同心度)を確保し易くしている。

【0016】

その後、図1−1(c)に示す外周研磨工程では、スラリー(研磨液)を供給しながら外周研磨用ブラシ24を用いて円盤状基板10の外周13が研磨される。図示しないが、この外周研磨工程では、例えば、円盤状基板10を積層した2組の積層ワークを研磨作業領域の2箇所の取り付け部に取り付け、2つの外周研磨用ブラシ24を2組の積層ワークに接触させることで研磨作業が行われる。また、この研磨作業では、外周研磨用ブラシ24として、例えば、酸化アルミニウム(アルミナ)の砥粒が含有されたナイロン(登録商標)樹脂からなる砥粒含有ブラシと、砥粒が含有されていない通常のナイロン樹脂との2種類の外周研磨用ブラシ24を用いて、複数の研磨工程が実行される。

【0017】

そして、図1−1(d)に示す2次ラップ工程にて、円盤状基板10を定盤21に載置し、円盤状基板10の平面11を更に削る。

次に、図1−2(e)に示す内周研磨工程にて、円盤状基板10の中心の開孔にブラシ25を挿入し、円盤状基板10の内周12を研磨する。

その後、図1−2(f)に示す1次ポリッシュ工程にて、円盤状基板10を定盤27に載置し、円盤状基板10の平面11を磨く。このときの研磨には、例えば不織布(研磨布)として硬質ポリッシャが用いられる。

更に、図1−2(g)に示す2次ポリッシュ工程にて、軟質ポリッシャを用いた平面研磨が行われる。

その後、図1−2(h)に示す最終洗浄・検査工程にて洗浄と検査が行われて、円盤状基板(ディスク基板)10が製造される。

【0018】

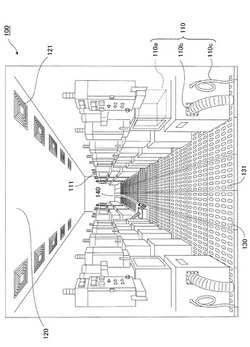

図2および図3は、本実施の形態が適用される除塵環境下での円盤状基板の製造方法を説明するための図である。図2は本実施の形態が適用される除塵環境100を示し、図3(a)、(b)は除塵環境100の穴あき床(上側床面)130と耐水床(下側床面)150とを示している。図2に示す除塵環境100には、例えば図1−1(b)に示す内外周研削工程に用いられる研削装置110や、図1−1(c)に示す外周研磨工程にて用いられる研磨装置111が配置されている。

【0019】

除塵環境100の上方には、粉塵対策が施された天井120が形成され、この天井120には、上方から下方に向けて気流を発生させる送風口121が複数、設けられている。送風のための空調ダクトや配線などが表面に極力、現れないように、天井120の内側にこれらが配置されている。天井120の板材は、平滑で隙間が少なく、粉塵の付着・発塵が少なくなるように、形状、材質が選定されている。平滑性や耐食性、低発塵性、低帯電性などに優れた例えばクリーンルームなどにも用いられる壁材などを採用することが好ましい。そして、天井120の各壁材の接続部には、薄いシール部材によって目張りがなされ、隙間が極力、減るように工夫されている。送風口121は、上方から研削装置110や研磨装置111に向けて気流を発生しており、複数の研削装置110や研磨装置111に対して満遍なく空気を送っている。また送風口121は、研磨装置を扱う作業者の作業領域(図2の中央部分)に対しても満遍なく空気を送っており、この領域の清浄化を図っている。

【0020】

研削装置110や研磨装置111が設置される穴あき床130は、例えば図3(a)に示すような構造を有しており、貫通穴131が連続的に設けられたラス板(メッシュ板)が用いられている。例えばステンレスの鋼板に規則的に貫通穴131が形成されたものや、例えばメタルラス(metal lath)の板としてバラ板に針金を張ったもの等を採用することができる。このラス板の代わりに、例えば太い針金材を編んで厚みのある板状としたもの等を採用することも可能である。更に、穴あき床130として、平板に隙間を空けて並べてラス状に配置することも可能である。金属板に貫通穴131が連続的に設けられたラス板を用いた場合には、針金材を編んだものを採用した場合に比べて床が安定することから、作業者による作業性を向上させることができる。

【0021】

また、図3(b)に示すように、穴あき床130は全体が底上げされており、この穴あき床130の下には、水を配置し水の流れを形成する耐水床150が形成されている。言い換えると、この耐水床150は、穴あき床130を上方の離れた位置にて支持している。図2に示すように穴あき床130の上の所定箇所には給水槽140が置かれ、この給水槽140から耐水床150に向けて水が常時、流されている。この給水槽140は、1箇所ではなく、複数箇所に配置することが有効である。給水槽140から流された水は、図3(b)に示すように、耐水床150に配置され、流れが形成されて下水として廃棄される。即ち、図2に示す天井120の送風口121から吹き出した空気によって運ばれた大気中のゴミ、研削装置110や研磨装置111からの粉塵は、穴あき床130の貫通穴131を通過して耐水床150の水に付着し、水とともに流される。これによって、大気中のゴミ、研削装置110や研磨装置111からの粉塵が室内から除かれ、室内の粉塵の量を大きく減らすことが可能となる。尚、用いられた水は、例えば所定のフィルタ等によって所定のパーティクルを取り除くことで、循環して再利用することもできる。

【0022】

また、図2には、研削装置110の加工領域110aと、例えば研磨液の供給や排水を行うための配管110b、および研削装置110を駆動するための配線110cが示されている。本実施の形態では、配管110bおよび配線110cは、研削装置110の加工領域110aよりも下方に設けられている。研削装置110の装置筐体から突出した箇所には粉塵が堆積し易く、堆積した粉塵が落下すると、その粉塵が円盤状基板10に付着してしまう。そこで、研削装置110の装置筐体から突出する配管110bおよび配線110cを研削装置110の加工領域110aよりも下方に設けることで、堆積した粉塵が落下して加工中のワークに接触する問題を軽減することができる。尚、図2には示していないが、研磨装置111も同様に、図示しない配管や配線を図示しない加工領域よりも下方に設けている。

【0023】

本実施の形態を採用した一実施例を以下に示す。

ディスクの種類 : 1.89インチ

外周13の径(外径) : 48mm

内周12の径(内径) : 12mm

厚さ : 0.55mm

【0024】

例えば、図1−1(b)に示す内外周研削工程では、

・内周砥石22 : 直径 約9mm

回転数 10,000〜12,000ppm

・外周砥石23 : 直径 約160mm

回転数 3,500〜4,000ppm

・円盤状基板10(ワーク)の回転数 : 約14rpm

を用いる。

【0025】

ここでは、冷却や装置の錆の防止、ドレス作用(ダイヤモンド砥石のパッド表面を削り落としてパッドの新鮮な面を出す作用)を促すためのクーラント液を供給しながら、内周砥石22と外周砥石23との各々の粗削り面を用いて、研削開始位置から向かい合う方向に例えば0.9mm移動させて粗削り研削を行う。その後、クーラント液を供給しながら、内周砥石22と外周砥石23との各々の仕上げ削り面を用いて、粗削りの停止位置から例えば0.1mm移動させて仕上げ削り研削を行う。この粗削り研削および仕上げ削り研削にて、各々の研削作業の終了時には、停止位置にて、その位置を保持した状態で、内周砥石22と外周砥石23、および円盤状基板10を一定時間(例えば12〜18秒程度)回転させて、所謂スパークアウトを行う。このスパークアウトによって、内周12や外周13の周面表面を滑らかに仕上げている。

【0026】

図1−1(c)に示す外周研磨工程では、

・積層ワーク

円盤状基板10の積層枚数 : 150枚

基板1枚ごとにスペーサを挿入

スペーサの直径 : 46mm、 厚さ : 0.2mm

・砥粒含有ブラシ

外径 : 150mm

樹脂 : ナイロン(登録商標)(例えばナイロン6)

線径 : 0.3mm

砥粒 : 直径30μm、#600番手の酸化アルミニウム(アルミナ)

含有率 : 20%

・樹脂ブラシ60

外径 : 150mm

材質 : 66ナイロン

線径 : 0.2mm

・スラリー(研磨液)

比重 : 1.2

・加工時間

砥粒含有ブラシを用いた研磨工程 : 23分(第1の所定時間)× 4回

樹脂ブラシを用いた研磨工程 : 12分(第2の所定時間)× 4回

にて、加工が行われる。

【0027】

ここでは、スラリーを供給しながら、2組の積層ワークの上下を入れ替えて2回、取り付け場所を入れ替えて2回、の計4回の研磨工程を、砥粒含有ブラシを用いた場合と樹脂ブラシを用いた場合とで、各々実施している。このとき、2組の積層ワークと2つの外周研磨用ブラシ24は、軸方向に往復動し、外周研磨用ブラシ24の異なった箇所によって積層ワークを研磨している。また、軸方向への反転を行うことで、積層ワークに積層されている円盤状基板10に対する外周研磨用ブラシ24の回転方向を変えることができる。また、取り付け部に対して積層ワークの位置を入れ替えることで、外周研磨用ブラシ24との接触位置による研磨結果のバラツキを解消でき、研磨状態をより均一化することができる。

【0028】

本実施の形態において、上述した内外周研削工程や外周研磨工程では、ガラスチップ、金属片、繊維片、ケイ素系塵埃などのパーティクルが発生する。研削、研磨に用いられたクーラント液やスラリー(研磨液)とともに流されるものもあるが、大気中に飛散して残留するパーティクルも非常に多い。研削/研磨される円盤状基板10はその表面が活性化されていることからパーティクルを引き寄せ易く、何ら対策を講じない場合には、大気中に飛散したパーティクルが円盤状基板10の表面に容易に付着する。また、使用前のクーラント液やスラリーにパーティクルが流れ込んだ場合には、研削や研磨に際して基板にダメージを与えてしまう。

【0029】

しかしながら、本実施の形態によれば、例えば図2に示す天井120の送風口121などから吹き出した空気によって運ばれた大気中のパーティクルは、穴あき床130の貫通穴131を通過して耐水床150の水に付着し、水とともに流される。これによって、大気中のパーティクルを簡易な構成によって減らすことができ、製造原価を低く抑えながら、より精度の高い円盤状基板10を製造することが可能となる。

【0030】

尚、本実施の形態では、図1−1(b)の内外周研削工程、図1−1(c)の外周研磨工程における除塵環境100を例に挙げて説明したが、他の工程においてもこの除塵環境100を採用することが可能である。ポリッシュ工程や最終洗浄工程などでは、除塵能力がより高いクリーンルームの利用が望まれるが、その前段階などにて、除塵能力が比較的低くても問題ない工程では、簡易な設備で実現可能である本実施形態の採用が好ましい。

【図面の簡単な説明】

【0031】

【図1−1】(a)〜(d)は、本実施の形態が適用される円盤状基板(ディスク基板)の製造工程を示した図である。

【図1−2】(e)〜(h)は、本実施の形態が適用される円盤状基板(ディスク基板)の製造工程を示した図である。

【図2】本実施の形態が適用される除塵環境を示した図である。

【図3】(a)、(b)は除塵環境の穴あき床と耐水床とを示した図である。

【符号の説明】

【0032】

10…円盤状基板、22…内周砥石、23…外周砥石、24…外周研磨用ブラシ、100…除塵環境、110…研削装置、110a…加工領域、110b…配管、110c…配線、111…研磨装置、120…天井、121…送風口、130…穴あき床、131…貫通穴、140…給水槽、150…耐水床

【技術分野】

【0001】

本発明は、例えば磁気記録媒体用ガラス基板などの円盤状基板の製造方法等に関する。

【背景技術】

【0002】

記録メディアとしての需要の高まりを受け、近年、円盤状基板であるディスク基板の製造が活発化している。このディスク基板の一つである磁気ディスク基板として、アルミ基板やガラス基板が広く用いられている。このアルミ基板は加工性も高く安価である点に特長があり、一方のガラス基板は強度、表面の平滑性、平坦性に優れている点に特長がある。特に最近ではディスク基板の小型化と高密度化の要求が著しく高くなり、基板の表面の粗さが小さく高密度化を図ることができるガラス基板への注目度が高まっている。

【0003】

このような磁気ディスク基板の製造では、研削工程や研磨工程にて研削/研磨条件を適正化して基板の平滑性/平坦性を高めることが重要であるが、近年では、このような研削/研磨条件の適正化に加え、製造工程における環境が重要視されている。公報記載の従来技術として、基板の最終研磨後に大気中のごみが基板の表面に付着することによる品質の問題から、クリーンルーム内にて水溶液で洗い流しながら最終仕上げ研磨を実施するものが存在する(例えば、特許文献1参照。)。

【0004】

また、他の公報記載の技術として、研磨工程で空気中に浮遊しているパーティクルが基板へ付着するのを防止することを目的として、研削工程を大気中で行い、研磨工程およびそれ以降の工程をクリーンルームで行うものが存在する(例えば、特許文献2参照。)。

【0005】

【特許文献1】特開平9−288820号公報

【特許文献2】特開2001−250226号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ここで、大気中に浮遊しているパーティクルが基板へ付着することを防止したい、という課題は従来から存在していた。そのために、従来の技術では、パーティクルの付着が問題となりそうな工程をクリーンルーム内で行うことにより対応していた。しかしながら、パーティクルの付着が問題となる全ての工程をクリーンルームで行おうとすると、クリーンルームの設備建設や設備の維持管理には膨大な費用がかかることから、イニシャルコストが増大してしまい、また製造原価も増大してしまう。特に、最先端技術である磁気ディスク基板の製造では、製品の代替速度も速く、設備に要するコストの製品に及ぼす影響が非常に大きくなる。

【0007】

また、磁気ディスク基板の製造では、製造工程毎に除去すべきパーティクルの内容が異なっている。例えば研削工程や初期の研磨工程では、比較的大まかな除去作業であっても製品に与える悪影響は殆どない。その一方で、全く対策を施さない場合には、例えば大気中に浮遊したパーティクルが磁気ディスク基板の表面に付着したり、例えば研磨液に混入することで、基板表面の平滑性が悪化してしまう。そこで、クリーンルームのような膨大な設備投資を行うことなく、簡易な設備で良好な除塵を行うことが強く望まれていた。

【0008】

本発明は、以上のような技術的課題を解決するためになされたものであって、その目的とするところは、安価な設備費用によって良好な除塵環境を実現し、この良好な除塵環境にて精度の高い円盤状基板を製造することにある。

【課題を解決するための手段】

【0009】

かかる目的を達成するために、本発明が適用される円盤状基板の製造方法は、研削装置および/または研磨装置による円盤状基板の研削および/または研磨の工程にて上方から下方に向けて気流を発生させ、貫通穴を設けた板または網状の部材で構成された上側床面と、この上側床面を上方の離れた位置に支持する下側床面とを備えた床の上側床面に研削装置および/または研磨装置を設置するとともに下側床面に水を配置し、この研削装置および/または研磨装置を設置した一面にて、貫通穴を設けた板または網状の部材で形成される上側床面と、この上側床面の下部にて水を配置する下側床面とを設け、研削装置および/または研磨装置から発せられる粉塵を気流によって水に導くことを特徴とする。

【0010】

ここでこの上側床面は、金属板に貫通穴が連続的に設けられたラス板であることを特徴とすれば、気流を下側床面に導く効果に加え、現場における作業性を良好に保つことができる点からも好ましい。

また、この下側床面に配置される水は、上側床面の下部にて流れを形成することを特徴とすれば、この流れによってパーティクルを含んだ水を除塵環境から廃棄できる点で優れている。

【0011】

更に、研削および/または研磨のための配管および/または配線は、研削装置および/または研磨装置の加工領域よりも下方にて装置筐体から突出することを特徴とすれば、本構成を採用しない場合に比べて、配管および/または配線に堆積した粉塵が落下することにより加工に与える影響を軽減することができる。

【0012】

また、この上側床面は、研削装置および/または研磨装置を扱う作業者の作業領域にも設けられ、研削装置および/または研磨装置に気流を当てるとともに作業領域に気流を発生させて粉塵を水に導くことを特徴とすれば、装置部分だけではなく作業領域を含めて良好な除塵環境を低コストで実現することができる点で好ましい。

【発明の効果】

【0013】

以上のように構成された本発明によれば、これらの構成を採用しない場合に比べて、より安価な設備費用によって、より良好な除塵環境を実現することが可能となる。

【発明を実施するための最良の形態】

【0014】

以下、添付図面を参照して、本発明の実施の形態について詳細に説明する。

図1−1(a)〜(d)、図1−2(e)〜(h)は、本実施の形態が適用される円盤状基板(ディスク基板)の製造工程を示した図である。

この製造工程では、まず図1−1(a)に示す1次ラップ工程にて、円盤状基板(ワーク)10の原材料を定盤21に載置し、円盤状基板10の平面11を削る。このとき、円盤状基板10を載置した定盤21の表面には、例えばダイヤモンドの砥粒が分散して散りばめられる。

【0015】

次に、図1−1(b)に示す内外周研削工程にて、円盤状基板10の中心に設けられた開孔(hole)の内周12を内周砥石22によって研削し、円盤状基板10の外周13を外周砥石23によって研削する。より具体的には、例えばアルカリ溶液からなるクーラント液を切削部分に供給しながら、内周砥石22と外周砥石23とで円盤状基板10の内周12の面(内周面)と外周13の面(外周面)を、円盤状基板10の半径方向に挟み込んで同時加工している。内周12と外周13とを同時に研削することで、内径と外径の同軸度(同心度)を確保し易くしている。

【0016】

その後、図1−1(c)に示す外周研磨工程では、スラリー(研磨液)を供給しながら外周研磨用ブラシ24を用いて円盤状基板10の外周13が研磨される。図示しないが、この外周研磨工程では、例えば、円盤状基板10を積層した2組の積層ワークを研磨作業領域の2箇所の取り付け部に取り付け、2つの外周研磨用ブラシ24を2組の積層ワークに接触させることで研磨作業が行われる。また、この研磨作業では、外周研磨用ブラシ24として、例えば、酸化アルミニウム(アルミナ)の砥粒が含有されたナイロン(登録商標)樹脂からなる砥粒含有ブラシと、砥粒が含有されていない通常のナイロン樹脂との2種類の外周研磨用ブラシ24を用いて、複数の研磨工程が実行される。

【0017】

そして、図1−1(d)に示す2次ラップ工程にて、円盤状基板10を定盤21に載置し、円盤状基板10の平面11を更に削る。

次に、図1−2(e)に示す内周研磨工程にて、円盤状基板10の中心の開孔にブラシ25を挿入し、円盤状基板10の内周12を研磨する。

その後、図1−2(f)に示す1次ポリッシュ工程にて、円盤状基板10を定盤27に載置し、円盤状基板10の平面11を磨く。このときの研磨には、例えば不織布(研磨布)として硬質ポリッシャが用いられる。

更に、図1−2(g)に示す2次ポリッシュ工程にて、軟質ポリッシャを用いた平面研磨が行われる。

その後、図1−2(h)に示す最終洗浄・検査工程にて洗浄と検査が行われて、円盤状基板(ディスク基板)10が製造される。

【0018】

図2および図3は、本実施の形態が適用される除塵環境下での円盤状基板の製造方法を説明するための図である。図2は本実施の形態が適用される除塵環境100を示し、図3(a)、(b)は除塵環境100の穴あき床(上側床面)130と耐水床(下側床面)150とを示している。図2に示す除塵環境100には、例えば図1−1(b)に示す内外周研削工程に用いられる研削装置110や、図1−1(c)に示す外周研磨工程にて用いられる研磨装置111が配置されている。

【0019】

除塵環境100の上方には、粉塵対策が施された天井120が形成され、この天井120には、上方から下方に向けて気流を発生させる送風口121が複数、設けられている。送風のための空調ダクトや配線などが表面に極力、現れないように、天井120の内側にこれらが配置されている。天井120の板材は、平滑で隙間が少なく、粉塵の付着・発塵が少なくなるように、形状、材質が選定されている。平滑性や耐食性、低発塵性、低帯電性などに優れた例えばクリーンルームなどにも用いられる壁材などを採用することが好ましい。そして、天井120の各壁材の接続部には、薄いシール部材によって目張りがなされ、隙間が極力、減るように工夫されている。送風口121は、上方から研削装置110や研磨装置111に向けて気流を発生しており、複数の研削装置110や研磨装置111に対して満遍なく空気を送っている。また送風口121は、研磨装置を扱う作業者の作業領域(図2の中央部分)に対しても満遍なく空気を送っており、この領域の清浄化を図っている。

【0020】

研削装置110や研磨装置111が設置される穴あき床130は、例えば図3(a)に示すような構造を有しており、貫通穴131が連続的に設けられたラス板(メッシュ板)が用いられている。例えばステンレスの鋼板に規則的に貫通穴131が形成されたものや、例えばメタルラス(metal lath)の板としてバラ板に針金を張ったもの等を採用することができる。このラス板の代わりに、例えば太い針金材を編んで厚みのある板状としたもの等を採用することも可能である。更に、穴あき床130として、平板に隙間を空けて並べてラス状に配置することも可能である。金属板に貫通穴131が連続的に設けられたラス板を用いた場合には、針金材を編んだものを採用した場合に比べて床が安定することから、作業者による作業性を向上させることができる。

【0021】

また、図3(b)に示すように、穴あき床130は全体が底上げされており、この穴あき床130の下には、水を配置し水の流れを形成する耐水床150が形成されている。言い換えると、この耐水床150は、穴あき床130を上方の離れた位置にて支持している。図2に示すように穴あき床130の上の所定箇所には給水槽140が置かれ、この給水槽140から耐水床150に向けて水が常時、流されている。この給水槽140は、1箇所ではなく、複数箇所に配置することが有効である。給水槽140から流された水は、図3(b)に示すように、耐水床150に配置され、流れが形成されて下水として廃棄される。即ち、図2に示す天井120の送風口121から吹き出した空気によって運ばれた大気中のゴミ、研削装置110や研磨装置111からの粉塵は、穴あき床130の貫通穴131を通過して耐水床150の水に付着し、水とともに流される。これによって、大気中のゴミ、研削装置110や研磨装置111からの粉塵が室内から除かれ、室内の粉塵の量を大きく減らすことが可能となる。尚、用いられた水は、例えば所定のフィルタ等によって所定のパーティクルを取り除くことで、循環して再利用することもできる。

【0022】

また、図2には、研削装置110の加工領域110aと、例えば研磨液の供給や排水を行うための配管110b、および研削装置110を駆動するための配線110cが示されている。本実施の形態では、配管110bおよび配線110cは、研削装置110の加工領域110aよりも下方に設けられている。研削装置110の装置筐体から突出した箇所には粉塵が堆積し易く、堆積した粉塵が落下すると、その粉塵が円盤状基板10に付着してしまう。そこで、研削装置110の装置筐体から突出する配管110bおよび配線110cを研削装置110の加工領域110aよりも下方に設けることで、堆積した粉塵が落下して加工中のワークに接触する問題を軽減することができる。尚、図2には示していないが、研磨装置111も同様に、図示しない配管や配線を図示しない加工領域よりも下方に設けている。

【0023】

本実施の形態を採用した一実施例を以下に示す。

ディスクの種類 : 1.89インチ

外周13の径(外径) : 48mm

内周12の径(内径) : 12mm

厚さ : 0.55mm

【0024】

例えば、図1−1(b)に示す内外周研削工程では、

・内周砥石22 : 直径 約9mm

回転数 10,000〜12,000ppm

・外周砥石23 : 直径 約160mm

回転数 3,500〜4,000ppm

・円盤状基板10(ワーク)の回転数 : 約14rpm

を用いる。

【0025】

ここでは、冷却や装置の錆の防止、ドレス作用(ダイヤモンド砥石のパッド表面を削り落としてパッドの新鮮な面を出す作用)を促すためのクーラント液を供給しながら、内周砥石22と外周砥石23との各々の粗削り面を用いて、研削開始位置から向かい合う方向に例えば0.9mm移動させて粗削り研削を行う。その後、クーラント液を供給しながら、内周砥石22と外周砥石23との各々の仕上げ削り面を用いて、粗削りの停止位置から例えば0.1mm移動させて仕上げ削り研削を行う。この粗削り研削および仕上げ削り研削にて、各々の研削作業の終了時には、停止位置にて、その位置を保持した状態で、内周砥石22と外周砥石23、および円盤状基板10を一定時間(例えば12〜18秒程度)回転させて、所謂スパークアウトを行う。このスパークアウトによって、内周12や外周13の周面表面を滑らかに仕上げている。

【0026】

図1−1(c)に示す外周研磨工程では、

・積層ワーク

円盤状基板10の積層枚数 : 150枚

基板1枚ごとにスペーサを挿入

スペーサの直径 : 46mm、 厚さ : 0.2mm

・砥粒含有ブラシ

外径 : 150mm

樹脂 : ナイロン(登録商標)(例えばナイロン6)

線径 : 0.3mm

砥粒 : 直径30μm、#600番手の酸化アルミニウム(アルミナ)

含有率 : 20%

・樹脂ブラシ60

外径 : 150mm

材質 : 66ナイロン

線径 : 0.2mm

・スラリー(研磨液)

比重 : 1.2

・加工時間

砥粒含有ブラシを用いた研磨工程 : 23分(第1の所定時間)× 4回

樹脂ブラシを用いた研磨工程 : 12分(第2の所定時間)× 4回

にて、加工が行われる。

【0027】

ここでは、スラリーを供給しながら、2組の積層ワークの上下を入れ替えて2回、取り付け場所を入れ替えて2回、の計4回の研磨工程を、砥粒含有ブラシを用いた場合と樹脂ブラシを用いた場合とで、各々実施している。このとき、2組の積層ワークと2つの外周研磨用ブラシ24は、軸方向に往復動し、外周研磨用ブラシ24の異なった箇所によって積層ワークを研磨している。また、軸方向への反転を行うことで、積層ワークに積層されている円盤状基板10に対する外周研磨用ブラシ24の回転方向を変えることができる。また、取り付け部に対して積層ワークの位置を入れ替えることで、外周研磨用ブラシ24との接触位置による研磨結果のバラツキを解消でき、研磨状態をより均一化することができる。

【0028】

本実施の形態において、上述した内外周研削工程や外周研磨工程では、ガラスチップ、金属片、繊維片、ケイ素系塵埃などのパーティクルが発生する。研削、研磨に用いられたクーラント液やスラリー(研磨液)とともに流されるものもあるが、大気中に飛散して残留するパーティクルも非常に多い。研削/研磨される円盤状基板10はその表面が活性化されていることからパーティクルを引き寄せ易く、何ら対策を講じない場合には、大気中に飛散したパーティクルが円盤状基板10の表面に容易に付着する。また、使用前のクーラント液やスラリーにパーティクルが流れ込んだ場合には、研削や研磨に際して基板にダメージを与えてしまう。

【0029】

しかしながら、本実施の形態によれば、例えば図2に示す天井120の送風口121などから吹き出した空気によって運ばれた大気中のパーティクルは、穴あき床130の貫通穴131を通過して耐水床150の水に付着し、水とともに流される。これによって、大気中のパーティクルを簡易な構成によって減らすことができ、製造原価を低く抑えながら、より精度の高い円盤状基板10を製造することが可能となる。

【0030】

尚、本実施の形態では、図1−1(b)の内外周研削工程、図1−1(c)の外周研磨工程における除塵環境100を例に挙げて説明したが、他の工程においてもこの除塵環境100を採用することが可能である。ポリッシュ工程や最終洗浄工程などでは、除塵能力がより高いクリーンルームの利用が望まれるが、その前段階などにて、除塵能力が比較的低くても問題ない工程では、簡易な設備で実現可能である本実施形態の採用が好ましい。

【図面の簡単な説明】

【0031】

【図1−1】(a)〜(d)は、本実施の形態が適用される円盤状基板(ディスク基板)の製造工程を示した図である。

【図1−2】(e)〜(h)は、本実施の形態が適用される円盤状基板(ディスク基板)の製造工程を示した図である。

【図2】本実施の形態が適用される除塵環境を示した図である。

【図3】(a)、(b)は除塵環境の穴あき床と耐水床とを示した図である。

【符号の説明】

【0032】

10…円盤状基板、22…内周砥石、23…外周砥石、24…外周研磨用ブラシ、100…除塵環境、110…研削装置、110a…加工領域、110b…配管、110c…配線、111…研磨装置、120…天井、121…送風口、130…穴あき床、131…貫通穴、140…給水槽、150…耐水床

【特許請求の範囲】

【請求項1】

研削装置および/または研磨装置による円盤状基板の研削および/または研磨の工程にて上方から下方に向けて気流を発生させ、

貫通穴を設けた板または網状の部材で構成された上側床面と、この上側床面を上方の離れた位置に支持する下側床面とを備えた床の当該上側床面に前記研削装置および/または前記研磨装置を設置するとともに当該下側床面に水を配置し、

前記研削装置および/または前記研磨装置から発せられる粉塵を前記気流によって前記水に導くことを特徴とする円盤状基板の製造方法。

【請求項2】

前記上側床面は、金属板に貫通穴が連続的に設けられたラス板であることを特徴とする請求項1に記載の円盤状基板の製造方法。

【請求項3】

前記下側床面に配置される前記水は、前記上側床面の下部にて流れを形成することを特徴とする請求項1または2に記載の円盤状基板の製造方法。

【請求項4】

研削および/または研磨のための配管および/または配線は、前記研削装置および/または研磨装置の加工領域よりも下方にて装置筐体から突出することを特徴とする請求項1乃至3何れか1項記載の円盤状基板の製造方法。

【請求項5】

前記上側床面は、前記研削装置および/または前記研磨装置を扱う作業者の作業領域にも設けられ、

前記研削装置および/または前記研磨装置に気流を当てるとともに前記作業領域に気流を発生させて粉塵を水に導くことを特徴とする請求項1乃至4何れか1項記載の円盤状基板の製造方法。

【請求項1】

研削装置および/または研磨装置による円盤状基板の研削および/または研磨の工程にて上方から下方に向けて気流を発生させ、

貫通穴を設けた板または網状の部材で構成された上側床面と、この上側床面を上方の離れた位置に支持する下側床面とを備えた床の当該上側床面に前記研削装置および/または前記研磨装置を設置するとともに当該下側床面に水を配置し、

前記研削装置および/または前記研磨装置から発せられる粉塵を前記気流によって前記水に導くことを特徴とする円盤状基板の製造方法。

【請求項2】

前記上側床面は、金属板に貫通穴が連続的に設けられたラス板であることを特徴とする請求項1に記載の円盤状基板の製造方法。

【請求項3】

前記下側床面に配置される前記水は、前記上側床面の下部にて流れを形成することを特徴とする請求項1または2に記載の円盤状基板の製造方法。

【請求項4】

研削および/または研磨のための配管および/または配線は、前記研削装置および/または研磨装置の加工領域よりも下方にて装置筐体から突出することを特徴とする請求項1乃至3何れか1項記載の円盤状基板の製造方法。

【請求項5】

前記上側床面は、前記研削装置および/または前記研磨装置を扱う作業者の作業領域にも設けられ、

前記研削装置および/または前記研磨装置に気流を当てるとともに前記作業領域に気流を発生させて粉塵を水に導くことを特徴とする請求項1乃至4何れか1項記載の円盤状基板の製造方法。

【図1−1】

【図1−2】

【図2】

【図3】

【図1−2】

【図2】

【図3】

【公開番号】特開2008−229830(P2008−229830A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−77434(P2007−77434)

【出願日】平成19年3月23日(2007.3.23)

【出願人】(000002004)昭和電工株式会社 (3,251)

【出願人】(000124362)シチズンセイミツ株式会社 (120)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月23日(2007.3.23)

【出願人】(000002004)昭和電工株式会社 (3,251)

【出願人】(000124362)シチズンセイミツ株式会社 (120)

【Fターム(参考)】

[ Back to top ]