円筒型一次電池

【課題】短絡時の電池の胴体部の表面温度を低く抑えた信頼性の高い円筒型一次電池を提供することを目的とする。

【解決手段】PTC素子9を具備した封口組立体11の樹脂封口体5の熱伝導度λ(W/m・K)と、PTC素子9のトリップ時の発熱量Q(W)とを、関係式(1)〜(3)を満たすように設定する。

(1)0.12≦λ≦0.27

(2)1.0≦Q≦1.5

(3)Q≦−3.33λ+1.9

【解決手段】PTC素子9を具備した封口組立体11の樹脂封口体5の熱伝導度λ(W/m・K)と、PTC素子9のトリップ時の発熱量Q(W)とを、関係式(1)〜(3)を満たすように設定する。

(1)0.12≦λ≦0.27

(2)1.0≦Q≦1.5

(3)Q≦−3.33λ+1.9

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、PTC素子を備えた円筒型一次電池に関する。

【背景技術】

【0002】

従来から、電池の安全性向上を目的として、短絡時の過電流による電池の発熱を防止するPTC素子を備えた円筒型一次電池について、種々の検討が行われている。

例えば、特許文献1では、負極集電体の表面を、ポリエチレンを主体とする、PTC機能を備えた電子伝導体で被覆することが提案されている。しかし、負極集電体表面に被覆された電子伝導体がアルカリ電解液によって分解されやすく、PTC機能が十分に発揮されない場合がある。

【0003】

また、特許文献2では、外装缶の開口端部がガスケットを介して封口板周縁部の鍔部をかしめる構造のリチウム二次電池において、封口板の鍔部と、ガスケットとの間にPTC素子を配することが提案されている。しかし、リチウム二次電池は、アルカリ電池とは、集電体や防爆機構等の封口部の構造が異なる。よって、アルカリ電池の構造に適したPTC素子の組み込み方を新たに検討する必要がある。

【0004】

さらに例えば特許文献3においては、PTC素子を備えた封口体をアルカリ電池やリチウム電池に用いることが提案されている。PTC素子は、過電流が流れた際にそれ自体が発熱して所定の温度に達すると、抵抗が急激に大きくなる(トリップ)機能を有する。電池が誤って短絡された場合に、PTC素子がトリップして過電流を遮断し、電池の異常発熱を抑えることができるとされている。

【特許文献1】特開2003−217596号公報

【特許文献2】特開平9−199106号公報

【特許文献3】再表特97/006538号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献3において提案されている構成では、以下のような問題がある。すなわち、ストロボの連続発光やデジタルスチールカメラの連続撮影などの通常の使用状態において、大きな電流をほぼ連続的に消費する場合、抵抗体であるPTC素子が徐々に発熱していき、意図せずPTC素子が作動してしまう場合がある。

【0006】

短絡時にはできるだけ低い温度でPTC素子を作動させることが望ましいが、電池設計上、PTC素子の発熱温度と作動温度とをバランスよくすることが困難である。そのため、短絡時の過電流による電池の発熱を十分に抑制できず、使用者が電池の胴体部を熱いと感じる場合が少なくなかった。

【0007】

また、短絡時の過電流でトリップした際のPTC素子自体の発熱は、電池の構造上、当該PTC素子を覆う樹脂封口体に対して熱ダメージを与える。その結果、樹脂封口体が熱変形を起こしたり高温で炭化したりして、電池の封口性が低下し、液漏れを起こす場合もあった。

【0008】

そこで、本発明は、上記のような従来の問題を解決するものであり、短絡時の電池の胴体部の表面温度を低く抑えた信頼性の高い円筒型一次電池を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明は、

内部に発電要素を含む有底円筒形の電池ケース;外部端子板、前記発電要素に電気的に接続された連絡板、前記外部端子板と前記連絡板との間に配置されたPTC素子、前記外部端子板に電気的に接続された負極集電子、および樹脂封口体を含み、前記電池ケースの開口部を塞ぐ封口組立体;を具備する円筒型一次電池であって、

前記樹脂封口体の熱伝導度をλ(W/m・K)、前記PTC素子のトリップ時の発熱量をQ(W)とした場合に、以下の関係式(1)〜(3)を満たすこと、を特徴とする円筒型一次電池を提供する。

(1)0.12≦λ≦0.27

(2)1.0≦Q≦1.5

(3)Q≦−3.33λ+1.9

【0010】

ここで、樹脂封口体の「熱伝導度λ」は以下のようにして測定することができる。すなわち、樹脂封口体を構成する樹脂を円盤状に成形して試験片を作製し、得られた試験片の一方からレーザー光を照射し、他方の面の温度応答を計測するレーザーフラッシュ法により、「熱伝導度λ」を測定することができる。例えば、NETZSCH社製LFA427を使用して、φ10mm、厚さ1mmの試験片を作製し、熱伝導率λを測定することができる。

【0011】

また、PTC素子のトリップ時の「発熱量Q」は以下のようにして測定することができる。すなわち、PTC素子が組み込まれていない円筒型一次電池(例えば単3形アルカリ電池)に、PTC素子と電流計とを幅5.0mm、厚さ0.1mmのニッケルリード線で直列に接続して回路を形成する。得られた回路を閉じてから3分後と5分後に、PTC素子の電圧と回路の電流を測定し、得られた電圧値と電流値との積により、PTC素子の電力が得られる。3分後と5分後の電力の平均値から、発熱量Qを算出することができる。

【0012】

また、本発明における発電要素とは、正極合剤、ゲル状負極およびアルカリ電解液のことをいう。したがって、上記連絡板は、正極合剤、ゲル状負極およびアルカリ電解液のうちのいずれかに電気的に接続されていればよい。

【0013】

以上のような構成によれば、PTC素子が、低い熱伝導度を有する樹脂封口体で覆われるように電池ケースに取り付けられている。よって、電池短絡時に、PTC素子の発熱を電池ケースに伝わりにくくすることができ、電池の胴体部の表面温度の上昇を防止することができる。

【発明の効果】

【0014】

本発明によれば、短絡時の電池の胴体部の表面温度を低く抑えた信頼性の高い円筒型一次電池を実現することができる。

【発明を実施するための最良の形態】

【0015】

本発明の一実施の形態を、図1および図2を参照しながら説明する。

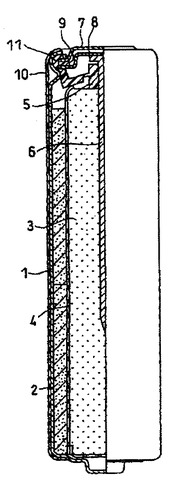

図1は、本発明の円筒型一次電池の一実施の形態(単3形アルカリ電池(LR6))の一部を断面にした正面図である。

【0016】

図1に示すように、外部端子を兼ねた有底円筒形の電池ケース1には、複数個の中空円筒状の正極合剤(ペレット)2が内接するように収納されている。正極合剤2の中空部には有底円筒形のセパレータ4を介してゲル状負極3が配置されている。正極合剤2、セパレータ4およびゲル状負極3には、アルカリ電解液が含まれている。

【0017】

前記電池ケース1は、例えば、ニッケルめっき鋼板を所定の寸法、形状にプレス成型して得られる。

また、セパレータ4には、例えば、ポリビニルアルコール繊維およびレーヨン繊維を主体として混抄した不織布が用いられる。

【0018】

前記正極合剤2には、例えば、二酸化マンガン粉末を含む正極活物質と、黒鉛粉末などの導電剤と、水酸化カリウム水溶液などのアルカリ電解液との混合物が用いられる。

また、ゲル状負極3には、例えば、亜鉛粉末または亜鉛合金粉末などの負極活物質と、ポリアクリル酸ナトリウムなどのゲル化剤と、水酸化カリウム水溶液などのアルカリ電解液との混合物が用いられる。

【0019】

なお、負極活物質には、耐食性に優れた亜鉛合金粉末を用いるのが好ましく、さらには、環境に配慮して水銀、カドミウム、もしくは鉛、またはそれら全てが無添加であるものがより好ましい。上記亜鉛合金としては、例えば、インジウム、アルミニウムおよびビスマスを含む亜鉛合金が挙げられる。

【0020】

電池ケース1の開口部は、正極合剤2、ゲル状負極3等の発電要素を収納した後、封口組立体11により塞がれている。封口組立体11は、外部端子板7、負極集電体6と電気的に接続された連絡板8、PTC素子9および樹脂封口体5で構成されている。電池ケース1の外表面は、外装ラベル10により被覆されている。

【0021】

図2は、図1に示す円筒型一次電池の封口部の要部を拡大した断面図である。図2に示すように、樹脂封口体5は、中央に負極集電体6を圧入する貫通孔を有し、その周囲に安全弁として働く環状薄肉部5bを有する。環状薄肉部5bの外周部においては、筒状の外周縁部5aが環状薄肉部5bに連続して形成されている。

【0022】

例えば、樹脂封口体5は、ポリプロピレン、ナイロンなどを所定の寸法、形状に射出成型して得られる。

【0023】

外部端子板7は周縁部に鍔部7aを有し、連絡板8は周縁部に鍔部8aを有する。外部端子板7には、例えば、ニッケルめっき鋼板が用いられる。また、連絡板8には、接触抵抗が小さい点で、錫めっき鋼板やニッケルめっき鋼板を用いるのが好ましい。

【0024】

外部端子板7の鍔部7aと、連絡板8の鍔部8aとの間にリング状のPTC素子9が配置されている。電池ケース1の開口部近傍に設けた段部1a上で、樹脂封口体5の外周縁部5aの上端を包み込むように、電池ケース1の開口端部が折り曲げられる。その折り曲げ部が内方へかしめられて、外部端子板7の鍔部7aと、開口部を有するディスク状(リング状)のPTC素子9と、連絡板8の鍔部8aとが、樹脂封口体5の外周縁部5aで覆われるように締め付けられている。

【0025】

PTC素子9には、例えば、タイコエレクトロニクスレイケム(株)製のポリスイッチの名で販売されている材料などが用いられる。PTC素子9は、所定の温度(例えば90〜110℃)に達すると抵抗が急激に大きくなる(トリップ)機能を有し、電池の短絡時には、過電流によってそれ自体も激しく発熱する。また、単位面積あたり同じ抵抗値を有するPTC素子9であっても、封口組立体11を構成する際、例えばプレス打ち抜きなどでリング状に加工されたときの外径や内径が違うと、発熱量も異なってくる。すなわちリングの面積が大きい程、発熱量も多くなる。

【0026】

ここで、本発明の最大の特徴は、前記樹脂封口体5の熱伝導度をλ(W/m・K)、前記PTC素子9のトリップ時の発熱量をQ(W)とした場合に、以下の関係式(1)〜(3)を満たすこと、にある。

(1)0.12≦λ≦0.27

(2)1.0≦Q≦1.5

(3)Q≦−3.33λ+1.9

【0027】

上記関係式(1)〜(3)を満たすことによって、円筒型一次電池(特に側面部)の表面温度の上昇をより確実に抑制することができる。

さらに、樹脂封口体5の熱伝導度λを0.19W/m・K以下とし、PTC素子9のトリップ時の発熱量Qを1.25W以下とすれば、より効果的に円筒型一次電池の表面温度を低く抑えることができ、好ましい。

【0028】

また、この樹脂封口体5は、ポリプロピレンで形成してもよい。このようにすると、PTC素子9の発熱に対する耐熱性が向上する。また、樹脂封口体5は、その熱伝導度λが0.23W/m・K以上の6,6ナイロンまたは6,12ナイロンで形成されていてもよく、この場合、耐アルカリ性を向上させることができる。

【0029】

以上、本発明の代表的な実施の形態について説明したが、本発明はこれらのみに限定されるものではない。例えば、PTC素子は種々の形状を採ることができ、連続したリング状に限定されず、例えば一部に隙間を有する不連続なリング状であってもよい。また、例えば不連続の島状部分が含まれていてもよい。

【実施例】

【0030】

以下に、実施例を用いて本発明をより詳細に説明するが、本発明は以下に示す実施例に限定されるものではない。なお、以下の実施例においては、図1および図2に示す構造を有する円筒型一次電池を作製した。

【0031】

《実施例1》

(1)正極合剤の作製

二酸化マンガンと黒鉛とを、90:10の重量比で混合した。そして、得られた混合物と、アルカリ電解液として水酸化カリウムの35重量%水溶液と、を100:3の重量比で混合し、充分に攪拌した後、フレーク状に圧縮成形してフレーク状の正極合剤を得た。ついで、フレーク状の正極合剤を粉砕して顆粒状とし、得られた粉末を篩によって分級し、10〜100メッシュの粉末を中空円筒状に加圧成形してペレット状の正極合剤2を得た。

【0032】

(2)ゲル状負極の作製

ゲル化剤としてポリアクリル酸ナトリウムと、アルカリ電解液として水酸化カリウムの35重量%水溶液と、負極活物質と、を1:33:66の重量比で混合し、ゲル状負極3を得た。なお、負極活物質には、0.025重量%のインジウムと、0.015重量%のビスマスと、0.004重量%のアルミニウムと、を含む亜鉛合金粉末を用いた。

【0033】

(3)封口組立体の作製

ポリプロピレン(日本ポリプロ(株)製のBC4ASW。以下、同様。)とタルク(日本タルク(株)製のP3。以下、同様。)との混合物(タルクを0.2重量%含む。)を十分に混練した後、射出成型にて、所定の寸法およびリング状の形状を有する樹脂封口体5とを作製した。また、上記のポリプロピレンとタルクとの混合物を円盤状に成形して、熱伝導度λを測定するためのφ10mm、厚さ1mmの試験片を作製し、NETZSCH社製LFA427を使用して熱伝導度λを測定した。その結果、樹脂封口体5の熱伝導度λは、0.12W/m・Kであった。

【0034】

また、PTC素子9は、厚さが0.3mmで、20℃での固有抵抗値が0.03Ωで、120℃の高温下での固有抵抗値が10000Ωの材料を、リング状(外径12.3mm、内径9.7mm)にプレスにて打ち抜くことによって得た。PTC素子9のトリップ時の発熱量Qは、1.00Wであった。

【0035】

外部端子板7および連絡板8は、厚さ0.3mmのニッケルめっき鋼鈑をプレスにて所定の寸法および形状を有するように加工することによって得た。

【0036】

次に、真鍮線条を釘型にプレス加工し、表面にスズめっきして得られる負極集電体6を、連絡板8に電気溶接した。その後、樹脂封口体5の中心の貫通孔に負極集電体6を密着させて(樹脂封口体5によって負極集電体6が固定されるように)挿入した。連絡板8の鍔部8a上に、PTC素子9を配置し、さらにPTC素子9を挟むように外部端子板7を設置して、封口組立体11を得た。

【0037】

(4)円筒形一次電池の組み立て

図1に示す構造の単3形アルカリ電池(LR6)を下記の手順により作製した。

上記で得られた正極合剤2を電池ケース1内に2個挿入し、加圧治具により正極合剤2を加圧して電池ケース1の内壁に密着させた。電池ケース1の内壁に密着させた正極合剤2の中央に有底円筒形のセパレータ4を配置した。セパレータ4内にアルカリ電解液として水酸化カリウムの36重量%水溶液を所定量注入した。所定時間経過した後、上記で得られたゲル状負極3をセパレータ4内に充填した。

【0038】

なお、セパレータ4には、ポリビニルアルコール繊維およびレーヨン繊維を主体として含む不織布を用いた。樹脂封口体5の外周縁部5aの上端を包み込むように、電池ケース1の開口端部を折り曲げ、その折り曲げ部を外部端子板7の鍔部7aにかしめ、電池ケース1の開口部を封口した。外装ラベル10で電池ケース1の外表面を被覆し、円筒型一次電池を作製した。

【0039】

《実施例2》

本実施例においては、PTC素子9を、外径12.3mm、内径8.7mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは1.26Wであった。前記PTC素子9以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0040】

《実施例3》

本実施例においては、PTC素子9を、外径12.3mm、内径7.8mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは1.50Wであった。前記PTC素子9以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0041】

《実施例4》

本実施例においては、ポリプロピレンに対してタルクを5重量%添加し、十分混練した後、射出成型にて所定の寸法および形状を有する樹脂封口体5と、熱伝導度測定のための試験片を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは0.19W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0042】

《実施例5》

本実施例においては、PTC素子9は、外径12.3mm、内径8.7mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは1.26Wであった。前記PTC素子9以外は、実施例4と同様の方法により円筒型一次電池を作製した。

【0043】

《実施例6》

本実施例においては、ポリプロピレンに対してタルクを10重量%添加し、十分混練した後、射出成型にて所定の寸法および形状を有する樹脂封口体5と、熱伝導度測定のための試験片を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは0.27W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0044】

《実施例7》

本実施例においては、ナイロン6,6((株)旭化成製のレオナ1300S。以下同様。)に対してタルクを0.5重量%添加し、十分混練した後、射出成型にて所定の寸法および形状を有する樹脂封口体5と、熱伝導度測定のための試験片を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは、0.25W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0045】

《実施例8》

本実施例においては、ナイロン6,6に対してタルクを1重量%添加し、十分混練した後、射出成型にて所定の寸法および形状を有する樹脂封口体5と、熱伝導度測定のための試験片を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは、0.27W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0046】

《実施例9》

本実施例においては、ナイロン6,12(米国デュポン社製のザイテル(商品名))に対してタルクを0.5重量%添加し、十分混練した後、射出成型にて所定の寸法および形状を有する樹脂封口体5と、熱伝導度測定のための試験片を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは、0.23W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0047】

《比較例1》

本比較例においては、PTC素子9を、外径12.3mm、内径9.9mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは、0.89Wであった。前記PTC素子9以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0048】

《比較例2》

本比較例においては、ポリプロピレンを用いて、射出成型にて所定の寸法および形状の樹脂封口体5と、熱伝導度測定のための試験片と、を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは0.11W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0049】

《比較例3》

本比較例においては、PTC素子9を、外径12.3mm、内径7.4mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは1.59Wであった。前記PTC素子9以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0050】

《比較例4》

本比較例においては、PTC素子9を、外径12.3mm、内径7.8mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは1.50Wであった。前記PTC素子9以外は、実施例4と同様の方法により円筒型一次電池を作製した。

【0051】

《比較例5》

本比較例においては、PTC素子9を、外径12.3mm、内径8.7mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは1.26Wであった。前記PTC素子9以外は、実施例9と同様の方法により円筒型一次電池を作製した。

【0052】

《比較例6》

本比較例においては、ナイロン6,6に対してタルクを5重量%添加し、十分混練した後、射出成型にて所定の寸法および形状を有する樹脂封口体5と、熱伝導度測定のための試験片を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは、0.29W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0053】

[評価試験]

(1)上述で得られた各電池について、各5個ずつを、厚さ0.1mmのニッケルリード線を介して、電池ケース1と外部端子板7とを接続させて電池を外部短絡させた。そして、このときの電池の胴体部の表面温度を熱電対にて測定し、最高温度を調べた。電池の胴体部の表面温度は70℃以下であることが好ましく、65℃以下であることがさらに好ましい。

【0054】

(2)さらに、電池を外部短絡させてから2時間後に、電池ケース1と封口組立体11の間から液漏れを起こしているか否かを目視にて調べた。

【0055】

(3)また、各電池4本ずつを、キャノン製ストロボ・スピードライター580EXを用い、10秒あたり1回の割合でストロボを発光させ続け、20回に至るまでに、PTC素子9が作動してストロボが発光できなくなるかどうかを確認した。

上記の評価結果を表1に示した。

【0056】

【表1】

【0057】

本発明の実施例1〜9では、樹脂封口体5の熱伝導度λとPTC素子9の発熱量Qとのバランスがよく、短絡時の電池の胴体部の表面温度が、全て70℃以下に抑えられた。また、ストロボ発光試験途中に意図せずPTC素子9が作動することもなく、電池の短絡時に液漏れに至るものもなかった。

【0058】

比較例2では、ストロボ発光試験中、途中の14回目でストロボが発光しなくなり、電池を短絡してから液漏れが発生した。すなわち、樹脂封口体5の熱伝導度λが0.12W/m・K未満では熱が伝わりにくく、PTC素子9自体の発熱で意図せずPTC素子9が作動したり、樹脂封口体5の外周縁部5aが蓄熱によるダメージを受けて変形や炭化を起こし、液漏れが発生したりする。また、比較例6では、短絡時の電池の胴体部の表面温度が93℃と極めて高かった。すなわち、樹脂封口体5の熱伝導度λが0.27W/m・Kを超える場合は、PTC素子9の発熱が、電池ケース1に伝わりやすく、電池の胴体部の表面温度を低く抑えることができない。

【0059】

比較例1では、ストロボ発光試験中、途中の17回目でストロボが発光できなくなった。すなわち、PTC素子9のトリップ時の発熱量Qが1.0W未満のものは、小さな発熱量で、意図せずPTC素子9が作動しやすい。また、比較例3では、電池を短絡してから液漏れが発生した。すなわち、PTC素子9のトリップ時の発熱量Qが1.5Wを超える場合は、樹脂封口体5の外周縁部5aが熱ダメージを受けて変形や炭化を起こし、液漏れが発生する。

【0060】

比較例3〜5では、樹脂封口体5の熱伝導度λに対して、PTC素子9の発熱量Qが多く、十分に短絡時の電池の胴体部の表面温度を抑えきれず、またその発熱によって樹脂封口体5の外周縁部5aが変形や炭化を起こして液漏れに至った。

【0061】

ここで、図3は、上述の本発明の実施例1〜9と比較例1〜6とを、横軸に樹脂封口体5の熱伝導度λ、縦軸にPTC素子9のトリップ時の発熱量Qとした座標上に示した説明図である。図3に示すように、本発明者らが実験した結果、発熱量が高いPTC素子9を用いる場合ほど熱伝導度が低い樹脂封口体5を用いることが好ましく、樹脂封口体5の熱伝導度λとPTC素子9のトリップ時の発熱量Qとは、負の相関関係を有する。すなわち、短絡時に電池の胴体部の表面温度を十分に低く抑え得る臨界線は、Q=−3.33λ+1.9で表される直線であることを見出した。すなわち、樹脂封口体5の熱伝導度λとPTC素子9のトリップ時の発熱量Qの範囲内で、Q≦−3.33λ+1.9を満たすのが好ましい。

【0062】

さらに、樹脂封口体5の熱伝導度λが0.12W/m・K≦λ≦0.19W/m・Kで、PTC素子9の発熱量Qが1.0W≦Q≦1.25Wである本発明の実施例1、2、4および5においては、短絡時の電池の胴体部の表面温度が65℃以下に抑えられた。

【0063】

なお、上述の実施例では、ポリプロピレン、ナイロン6,6およびナイロン6,12の樹脂封口体5を使用した場合について説明したが、ポリプロピレン以外のポリオレフィン系樹脂(例えば、ポリエチレン、ポリスチレン等)や、ナイロン6,6、およびナイロン6,12以外のポリアミド系樹脂からなる樹脂封口体5を用いた場合に本発明を適用することも勿論可能である。

【0064】

また、本発明の効果は、発電要素の相違による影響を受けることはなく、上述の実施例の亜鉛−二酸化マンガン系に限らず、亜鉛−ニッケル系、リチウム−二硫化鉄系、リチウム−マンガン系、リチウム−フッ化黒鉛系などの各種の円筒型一次電池に適応可能であり、同様の効果を得ることができる。

【産業上の利用可能性】

【0065】

本発明の円筒型一次電池は高い信頼性を有し、電子機器や携帯機器の電源等に安心して好適に用いられる。

【図面の簡単な説明】

【0066】

【図1】本発明の円筒型一次電池の一実施の形態(単3形アルカリ電池)の一部を断面にした正面図である。

【図2】図1に示す円筒型一次電池の封口部分の要部を拡大した縦断面図である。

【図3】本発明の実施例と比較例とを(樹脂封口体の熱伝導度λ−PTC素子のトリップ時の発熱量Q)の座標上に示した説明図(グラフ)である。

【符号の説明】

【0067】

1 電池ケース

2 正極合剤

3 ゲル状負極

4 セパレータ

5 樹脂封口体

5a 外周縁部

5b 環状薄肉部

6 負極集電体

7 外部端子板

8 連絡板

7a、8a 鍔部

9 PTC素子

10 外装ラベル

11 封口組立体

【技術分野】

【0001】

本発明は、PTC素子を備えた円筒型一次電池に関する。

【背景技術】

【0002】

従来から、電池の安全性向上を目的として、短絡時の過電流による電池の発熱を防止するPTC素子を備えた円筒型一次電池について、種々の検討が行われている。

例えば、特許文献1では、負極集電体の表面を、ポリエチレンを主体とする、PTC機能を備えた電子伝導体で被覆することが提案されている。しかし、負極集電体表面に被覆された電子伝導体がアルカリ電解液によって分解されやすく、PTC機能が十分に発揮されない場合がある。

【0003】

また、特許文献2では、外装缶の開口端部がガスケットを介して封口板周縁部の鍔部をかしめる構造のリチウム二次電池において、封口板の鍔部と、ガスケットとの間にPTC素子を配することが提案されている。しかし、リチウム二次電池は、アルカリ電池とは、集電体や防爆機構等の封口部の構造が異なる。よって、アルカリ電池の構造に適したPTC素子の組み込み方を新たに検討する必要がある。

【0004】

さらに例えば特許文献3においては、PTC素子を備えた封口体をアルカリ電池やリチウム電池に用いることが提案されている。PTC素子は、過電流が流れた際にそれ自体が発熱して所定の温度に達すると、抵抗が急激に大きくなる(トリップ)機能を有する。電池が誤って短絡された場合に、PTC素子がトリップして過電流を遮断し、電池の異常発熱を抑えることができるとされている。

【特許文献1】特開2003−217596号公報

【特許文献2】特開平9−199106号公報

【特許文献3】再表特97/006538号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献3において提案されている構成では、以下のような問題がある。すなわち、ストロボの連続発光やデジタルスチールカメラの連続撮影などの通常の使用状態において、大きな電流をほぼ連続的に消費する場合、抵抗体であるPTC素子が徐々に発熱していき、意図せずPTC素子が作動してしまう場合がある。

【0006】

短絡時にはできるだけ低い温度でPTC素子を作動させることが望ましいが、電池設計上、PTC素子の発熱温度と作動温度とをバランスよくすることが困難である。そのため、短絡時の過電流による電池の発熱を十分に抑制できず、使用者が電池の胴体部を熱いと感じる場合が少なくなかった。

【0007】

また、短絡時の過電流でトリップした際のPTC素子自体の発熱は、電池の構造上、当該PTC素子を覆う樹脂封口体に対して熱ダメージを与える。その結果、樹脂封口体が熱変形を起こしたり高温で炭化したりして、電池の封口性が低下し、液漏れを起こす場合もあった。

【0008】

そこで、本発明は、上記のような従来の問題を解決するものであり、短絡時の電池の胴体部の表面温度を低く抑えた信頼性の高い円筒型一次電池を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明は、

内部に発電要素を含む有底円筒形の電池ケース;外部端子板、前記発電要素に電気的に接続された連絡板、前記外部端子板と前記連絡板との間に配置されたPTC素子、前記外部端子板に電気的に接続された負極集電子、および樹脂封口体を含み、前記電池ケースの開口部を塞ぐ封口組立体;を具備する円筒型一次電池であって、

前記樹脂封口体の熱伝導度をλ(W/m・K)、前記PTC素子のトリップ時の発熱量をQ(W)とした場合に、以下の関係式(1)〜(3)を満たすこと、を特徴とする円筒型一次電池を提供する。

(1)0.12≦λ≦0.27

(2)1.0≦Q≦1.5

(3)Q≦−3.33λ+1.9

【0010】

ここで、樹脂封口体の「熱伝導度λ」は以下のようにして測定することができる。すなわち、樹脂封口体を構成する樹脂を円盤状に成形して試験片を作製し、得られた試験片の一方からレーザー光を照射し、他方の面の温度応答を計測するレーザーフラッシュ法により、「熱伝導度λ」を測定することができる。例えば、NETZSCH社製LFA427を使用して、φ10mm、厚さ1mmの試験片を作製し、熱伝導率λを測定することができる。

【0011】

また、PTC素子のトリップ時の「発熱量Q」は以下のようにして測定することができる。すなわち、PTC素子が組み込まれていない円筒型一次電池(例えば単3形アルカリ電池)に、PTC素子と電流計とを幅5.0mm、厚さ0.1mmのニッケルリード線で直列に接続して回路を形成する。得られた回路を閉じてから3分後と5分後に、PTC素子の電圧と回路の電流を測定し、得られた電圧値と電流値との積により、PTC素子の電力が得られる。3分後と5分後の電力の平均値から、発熱量Qを算出することができる。

【0012】

また、本発明における発電要素とは、正極合剤、ゲル状負極およびアルカリ電解液のことをいう。したがって、上記連絡板は、正極合剤、ゲル状負極およびアルカリ電解液のうちのいずれかに電気的に接続されていればよい。

【0013】

以上のような構成によれば、PTC素子が、低い熱伝導度を有する樹脂封口体で覆われるように電池ケースに取り付けられている。よって、電池短絡時に、PTC素子の発熱を電池ケースに伝わりにくくすることができ、電池の胴体部の表面温度の上昇を防止することができる。

【発明の効果】

【0014】

本発明によれば、短絡時の電池の胴体部の表面温度を低く抑えた信頼性の高い円筒型一次電池を実現することができる。

【発明を実施するための最良の形態】

【0015】

本発明の一実施の形態を、図1および図2を参照しながら説明する。

図1は、本発明の円筒型一次電池の一実施の形態(単3形アルカリ電池(LR6))の一部を断面にした正面図である。

【0016】

図1に示すように、外部端子を兼ねた有底円筒形の電池ケース1には、複数個の中空円筒状の正極合剤(ペレット)2が内接するように収納されている。正極合剤2の中空部には有底円筒形のセパレータ4を介してゲル状負極3が配置されている。正極合剤2、セパレータ4およびゲル状負極3には、アルカリ電解液が含まれている。

【0017】

前記電池ケース1は、例えば、ニッケルめっき鋼板を所定の寸法、形状にプレス成型して得られる。

また、セパレータ4には、例えば、ポリビニルアルコール繊維およびレーヨン繊維を主体として混抄した不織布が用いられる。

【0018】

前記正極合剤2には、例えば、二酸化マンガン粉末を含む正極活物質と、黒鉛粉末などの導電剤と、水酸化カリウム水溶液などのアルカリ電解液との混合物が用いられる。

また、ゲル状負極3には、例えば、亜鉛粉末または亜鉛合金粉末などの負極活物質と、ポリアクリル酸ナトリウムなどのゲル化剤と、水酸化カリウム水溶液などのアルカリ電解液との混合物が用いられる。

【0019】

なお、負極活物質には、耐食性に優れた亜鉛合金粉末を用いるのが好ましく、さらには、環境に配慮して水銀、カドミウム、もしくは鉛、またはそれら全てが無添加であるものがより好ましい。上記亜鉛合金としては、例えば、インジウム、アルミニウムおよびビスマスを含む亜鉛合金が挙げられる。

【0020】

電池ケース1の開口部は、正極合剤2、ゲル状負極3等の発電要素を収納した後、封口組立体11により塞がれている。封口組立体11は、外部端子板7、負極集電体6と電気的に接続された連絡板8、PTC素子9および樹脂封口体5で構成されている。電池ケース1の外表面は、外装ラベル10により被覆されている。

【0021】

図2は、図1に示す円筒型一次電池の封口部の要部を拡大した断面図である。図2に示すように、樹脂封口体5は、中央に負極集電体6を圧入する貫通孔を有し、その周囲に安全弁として働く環状薄肉部5bを有する。環状薄肉部5bの外周部においては、筒状の外周縁部5aが環状薄肉部5bに連続して形成されている。

【0022】

例えば、樹脂封口体5は、ポリプロピレン、ナイロンなどを所定の寸法、形状に射出成型して得られる。

【0023】

外部端子板7は周縁部に鍔部7aを有し、連絡板8は周縁部に鍔部8aを有する。外部端子板7には、例えば、ニッケルめっき鋼板が用いられる。また、連絡板8には、接触抵抗が小さい点で、錫めっき鋼板やニッケルめっき鋼板を用いるのが好ましい。

【0024】

外部端子板7の鍔部7aと、連絡板8の鍔部8aとの間にリング状のPTC素子9が配置されている。電池ケース1の開口部近傍に設けた段部1a上で、樹脂封口体5の外周縁部5aの上端を包み込むように、電池ケース1の開口端部が折り曲げられる。その折り曲げ部が内方へかしめられて、外部端子板7の鍔部7aと、開口部を有するディスク状(リング状)のPTC素子9と、連絡板8の鍔部8aとが、樹脂封口体5の外周縁部5aで覆われるように締め付けられている。

【0025】

PTC素子9には、例えば、タイコエレクトロニクスレイケム(株)製のポリスイッチの名で販売されている材料などが用いられる。PTC素子9は、所定の温度(例えば90〜110℃)に達すると抵抗が急激に大きくなる(トリップ)機能を有し、電池の短絡時には、過電流によってそれ自体も激しく発熱する。また、単位面積あたり同じ抵抗値を有するPTC素子9であっても、封口組立体11を構成する際、例えばプレス打ち抜きなどでリング状に加工されたときの外径や内径が違うと、発熱量も異なってくる。すなわちリングの面積が大きい程、発熱量も多くなる。

【0026】

ここで、本発明の最大の特徴は、前記樹脂封口体5の熱伝導度をλ(W/m・K)、前記PTC素子9のトリップ時の発熱量をQ(W)とした場合に、以下の関係式(1)〜(3)を満たすこと、にある。

(1)0.12≦λ≦0.27

(2)1.0≦Q≦1.5

(3)Q≦−3.33λ+1.9

【0027】

上記関係式(1)〜(3)を満たすことによって、円筒型一次電池(特に側面部)の表面温度の上昇をより確実に抑制することができる。

さらに、樹脂封口体5の熱伝導度λを0.19W/m・K以下とし、PTC素子9のトリップ時の発熱量Qを1.25W以下とすれば、より効果的に円筒型一次電池の表面温度を低く抑えることができ、好ましい。

【0028】

また、この樹脂封口体5は、ポリプロピレンで形成してもよい。このようにすると、PTC素子9の発熱に対する耐熱性が向上する。また、樹脂封口体5は、その熱伝導度λが0.23W/m・K以上の6,6ナイロンまたは6,12ナイロンで形成されていてもよく、この場合、耐アルカリ性を向上させることができる。

【0029】

以上、本発明の代表的な実施の形態について説明したが、本発明はこれらのみに限定されるものではない。例えば、PTC素子は種々の形状を採ることができ、連続したリング状に限定されず、例えば一部に隙間を有する不連続なリング状であってもよい。また、例えば不連続の島状部分が含まれていてもよい。

【実施例】

【0030】

以下に、実施例を用いて本発明をより詳細に説明するが、本発明は以下に示す実施例に限定されるものではない。なお、以下の実施例においては、図1および図2に示す構造を有する円筒型一次電池を作製した。

【0031】

《実施例1》

(1)正極合剤の作製

二酸化マンガンと黒鉛とを、90:10の重量比で混合した。そして、得られた混合物と、アルカリ電解液として水酸化カリウムの35重量%水溶液と、を100:3の重量比で混合し、充分に攪拌した後、フレーク状に圧縮成形してフレーク状の正極合剤を得た。ついで、フレーク状の正極合剤を粉砕して顆粒状とし、得られた粉末を篩によって分級し、10〜100メッシュの粉末を中空円筒状に加圧成形してペレット状の正極合剤2を得た。

【0032】

(2)ゲル状負極の作製

ゲル化剤としてポリアクリル酸ナトリウムと、アルカリ電解液として水酸化カリウムの35重量%水溶液と、負極活物質と、を1:33:66の重量比で混合し、ゲル状負極3を得た。なお、負極活物質には、0.025重量%のインジウムと、0.015重量%のビスマスと、0.004重量%のアルミニウムと、を含む亜鉛合金粉末を用いた。

【0033】

(3)封口組立体の作製

ポリプロピレン(日本ポリプロ(株)製のBC4ASW。以下、同様。)とタルク(日本タルク(株)製のP3。以下、同様。)との混合物(タルクを0.2重量%含む。)を十分に混練した後、射出成型にて、所定の寸法およびリング状の形状を有する樹脂封口体5とを作製した。また、上記のポリプロピレンとタルクとの混合物を円盤状に成形して、熱伝導度λを測定するためのφ10mm、厚さ1mmの試験片を作製し、NETZSCH社製LFA427を使用して熱伝導度λを測定した。その結果、樹脂封口体5の熱伝導度λは、0.12W/m・Kであった。

【0034】

また、PTC素子9は、厚さが0.3mmで、20℃での固有抵抗値が0.03Ωで、120℃の高温下での固有抵抗値が10000Ωの材料を、リング状(外径12.3mm、内径9.7mm)にプレスにて打ち抜くことによって得た。PTC素子9のトリップ時の発熱量Qは、1.00Wであった。

【0035】

外部端子板7および連絡板8は、厚さ0.3mmのニッケルめっき鋼鈑をプレスにて所定の寸法および形状を有するように加工することによって得た。

【0036】

次に、真鍮線条を釘型にプレス加工し、表面にスズめっきして得られる負極集電体6を、連絡板8に電気溶接した。その後、樹脂封口体5の中心の貫通孔に負極集電体6を密着させて(樹脂封口体5によって負極集電体6が固定されるように)挿入した。連絡板8の鍔部8a上に、PTC素子9を配置し、さらにPTC素子9を挟むように外部端子板7を設置して、封口組立体11を得た。

【0037】

(4)円筒形一次電池の組み立て

図1に示す構造の単3形アルカリ電池(LR6)を下記の手順により作製した。

上記で得られた正極合剤2を電池ケース1内に2個挿入し、加圧治具により正極合剤2を加圧して電池ケース1の内壁に密着させた。電池ケース1の内壁に密着させた正極合剤2の中央に有底円筒形のセパレータ4を配置した。セパレータ4内にアルカリ電解液として水酸化カリウムの36重量%水溶液を所定量注入した。所定時間経過した後、上記で得られたゲル状負極3をセパレータ4内に充填した。

【0038】

なお、セパレータ4には、ポリビニルアルコール繊維およびレーヨン繊維を主体として含む不織布を用いた。樹脂封口体5の外周縁部5aの上端を包み込むように、電池ケース1の開口端部を折り曲げ、その折り曲げ部を外部端子板7の鍔部7aにかしめ、電池ケース1の開口部を封口した。外装ラベル10で電池ケース1の外表面を被覆し、円筒型一次電池を作製した。

【0039】

《実施例2》

本実施例においては、PTC素子9を、外径12.3mm、内径8.7mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは1.26Wであった。前記PTC素子9以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0040】

《実施例3》

本実施例においては、PTC素子9を、外径12.3mm、内径7.8mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは1.50Wであった。前記PTC素子9以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0041】

《実施例4》

本実施例においては、ポリプロピレンに対してタルクを5重量%添加し、十分混練した後、射出成型にて所定の寸法および形状を有する樹脂封口体5と、熱伝導度測定のための試験片を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは0.19W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0042】

《実施例5》

本実施例においては、PTC素子9は、外径12.3mm、内径8.7mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは1.26Wであった。前記PTC素子9以外は、実施例4と同様の方法により円筒型一次電池を作製した。

【0043】

《実施例6》

本実施例においては、ポリプロピレンに対してタルクを10重量%添加し、十分混練した後、射出成型にて所定の寸法および形状を有する樹脂封口体5と、熱伝導度測定のための試験片を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは0.27W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0044】

《実施例7》

本実施例においては、ナイロン6,6((株)旭化成製のレオナ1300S。以下同様。)に対してタルクを0.5重量%添加し、十分混練した後、射出成型にて所定の寸法および形状を有する樹脂封口体5と、熱伝導度測定のための試験片を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは、0.25W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0045】

《実施例8》

本実施例においては、ナイロン6,6に対してタルクを1重量%添加し、十分混練した後、射出成型にて所定の寸法および形状を有する樹脂封口体5と、熱伝導度測定のための試験片を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは、0.27W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0046】

《実施例9》

本実施例においては、ナイロン6,12(米国デュポン社製のザイテル(商品名))に対してタルクを0.5重量%添加し、十分混練した後、射出成型にて所定の寸法および形状を有する樹脂封口体5と、熱伝導度測定のための試験片を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは、0.23W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0047】

《比較例1》

本比較例においては、PTC素子9を、外径12.3mm、内径9.9mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは、0.89Wであった。前記PTC素子9以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0048】

《比較例2》

本比較例においては、ポリプロピレンを用いて、射出成型にて所定の寸法および形状の樹脂封口体5と、熱伝導度測定のための試験片と、を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは0.11W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0049】

《比較例3》

本比較例においては、PTC素子9を、外径12.3mm、内径7.4mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは1.59Wであった。前記PTC素子9以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0050】

《比較例4》

本比較例においては、PTC素子9を、外径12.3mm、内径7.8mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは1.50Wであった。前記PTC素子9以外は、実施例4と同様の方法により円筒型一次電池を作製した。

【0051】

《比較例5》

本比較例においては、PTC素子9を、外径12.3mm、内径8.7mmのリング状にプレスにて打ち抜いて得た。PTC素子9のトリップ時の発熱量Qは1.26Wであった。前記PTC素子9以外は、実施例9と同様の方法により円筒型一次電池を作製した。

【0052】

《比較例6》

本比較例においては、ナイロン6,6に対してタルクを5重量%添加し、十分混練した後、射出成型にて所定の寸法および形状を有する樹脂封口体5と、熱伝導度測定のための試験片を作製した。この試験片の熱伝導度の測定結果から、樹脂封口体5の熱伝導度λは、0.29W/m・Kであった。前記樹脂封口体5以外は、実施例1と同様の方法により円筒型一次電池を作製した。

【0053】

[評価試験]

(1)上述で得られた各電池について、各5個ずつを、厚さ0.1mmのニッケルリード線を介して、電池ケース1と外部端子板7とを接続させて電池を外部短絡させた。そして、このときの電池の胴体部の表面温度を熱電対にて測定し、最高温度を調べた。電池の胴体部の表面温度は70℃以下であることが好ましく、65℃以下であることがさらに好ましい。

【0054】

(2)さらに、電池を外部短絡させてから2時間後に、電池ケース1と封口組立体11の間から液漏れを起こしているか否かを目視にて調べた。

【0055】

(3)また、各電池4本ずつを、キャノン製ストロボ・スピードライター580EXを用い、10秒あたり1回の割合でストロボを発光させ続け、20回に至るまでに、PTC素子9が作動してストロボが発光できなくなるかどうかを確認した。

上記の評価結果を表1に示した。

【0056】

【表1】

【0057】

本発明の実施例1〜9では、樹脂封口体5の熱伝導度λとPTC素子9の発熱量Qとのバランスがよく、短絡時の電池の胴体部の表面温度が、全て70℃以下に抑えられた。また、ストロボ発光試験途中に意図せずPTC素子9が作動することもなく、電池の短絡時に液漏れに至るものもなかった。

【0058】

比較例2では、ストロボ発光試験中、途中の14回目でストロボが発光しなくなり、電池を短絡してから液漏れが発生した。すなわち、樹脂封口体5の熱伝導度λが0.12W/m・K未満では熱が伝わりにくく、PTC素子9自体の発熱で意図せずPTC素子9が作動したり、樹脂封口体5の外周縁部5aが蓄熱によるダメージを受けて変形や炭化を起こし、液漏れが発生したりする。また、比較例6では、短絡時の電池の胴体部の表面温度が93℃と極めて高かった。すなわち、樹脂封口体5の熱伝導度λが0.27W/m・Kを超える場合は、PTC素子9の発熱が、電池ケース1に伝わりやすく、電池の胴体部の表面温度を低く抑えることができない。

【0059】

比較例1では、ストロボ発光試験中、途中の17回目でストロボが発光できなくなった。すなわち、PTC素子9のトリップ時の発熱量Qが1.0W未満のものは、小さな発熱量で、意図せずPTC素子9が作動しやすい。また、比較例3では、電池を短絡してから液漏れが発生した。すなわち、PTC素子9のトリップ時の発熱量Qが1.5Wを超える場合は、樹脂封口体5の外周縁部5aが熱ダメージを受けて変形や炭化を起こし、液漏れが発生する。

【0060】

比較例3〜5では、樹脂封口体5の熱伝導度λに対して、PTC素子9の発熱量Qが多く、十分に短絡時の電池の胴体部の表面温度を抑えきれず、またその発熱によって樹脂封口体5の外周縁部5aが変形や炭化を起こして液漏れに至った。

【0061】

ここで、図3は、上述の本発明の実施例1〜9と比較例1〜6とを、横軸に樹脂封口体5の熱伝導度λ、縦軸にPTC素子9のトリップ時の発熱量Qとした座標上に示した説明図である。図3に示すように、本発明者らが実験した結果、発熱量が高いPTC素子9を用いる場合ほど熱伝導度が低い樹脂封口体5を用いることが好ましく、樹脂封口体5の熱伝導度λとPTC素子9のトリップ時の発熱量Qとは、負の相関関係を有する。すなわち、短絡時に電池の胴体部の表面温度を十分に低く抑え得る臨界線は、Q=−3.33λ+1.9で表される直線であることを見出した。すなわち、樹脂封口体5の熱伝導度λとPTC素子9のトリップ時の発熱量Qの範囲内で、Q≦−3.33λ+1.9を満たすのが好ましい。

【0062】

さらに、樹脂封口体5の熱伝導度λが0.12W/m・K≦λ≦0.19W/m・Kで、PTC素子9の発熱量Qが1.0W≦Q≦1.25Wである本発明の実施例1、2、4および5においては、短絡時の電池の胴体部の表面温度が65℃以下に抑えられた。

【0063】

なお、上述の実施例では、ポリプロピレン、ナイロン6,6およびナイロン6,12の樹脂封口体5を使用した場合について説明したが、ポリプロピレン以外のポリオレフィン系樹脂(例えば、ポリエチレン、ポリスチレン等)や、ナイロン6,6、およびナイロン6,12以外のポリアミド系樹脂からなる樹脂封口体5を用いた場合に本発明を適用することも勿論可能である。

【0064】

また、本発明の効果は、発電要素の相違による影響を受けることはなく、上述の実施例の亜鉛−二酸化マンガン系に限らず、亜鉛−ニッケル系、リチウム−二硫化鉄系、リチウム−マンガン系、リチウム−フッ化黒鉛系などの各種の円筒型一次電池に適応可能であり、同様の効果を得ることができる。

【産業上の利用可能性】

【0065】

本発明の円筒型一次電池は高い信頼性を有し、電子機器や携帯機器の電源等に安心して好適に用いられる。

【図面の簡単な説明】

【0066】

【図1】本発明の円筒型一次電池の一実施の形態(単3形アルカリ電池)の一部を断面にした正面図である。

【図2】図1に示す円筒型一次電池の封口部分の要部を拡大した縦断面図である。

【図3】本発明の実施例と比較例とを(樹脂封口体の熱伝導度λ−PTC素子のトリップ時の発熱量Q)の座標上に示した説明図(グラフ)である。

【符号の説明】

【0067】

1 電池ケース

2 正極合剤

3 ゲル状負極

4 セパレータ

5 樹脂封口体

5a 外周縁部

5b 環状薄肉部

6 負極集電体

7 外部端子板

8 連絡板

7a、8a 鍔部

9 PTC素子

10 外装ラベル

11 封口組立体

【特許請求の範囲】

【請求項1】

内部に発電要素を含む有底円筒形の電池ケース;

外部端子板、前記発電要素に電気的に接続された連絡板、前記外部端子板と前記連絡板との間に配置されたPTC素子、前記外部端子板に電気的に接続された負極集電子、および樹脂封口体を含み、前記電池ケースの開口部を塞ぐ封口組立体;

を具備する円筒型一次電池であって、

前記樹脂封口体の熱伝導度をλ(W/m・K)、前記PTC素子のトリップ時の発熱量をQ(W)とした場合に、以下の関係式(1)〜(3)を満たすこと、を特徴とする円筒型一次電池。

(1)0.12≦λ≦0.27

(2)1.0≦Q≦1.5

(3)Q≦−3.33λ+1.9

【請求項2】

前記λが0.12≦λ≦0.19を満たし、前記Qが1.0≦Q≦1.25を満たすこと、を特徴とする請求項1記載の円筒型一次電池。

【請求項3】

前記樹脂封口体がポリプロピレンで構成されていること、を特徴とする請求項1または2記載の円筒型一次電池。

【請求項4】

前記樹脂封口体が6,6ナイロンまたは6,12ナイロンで構成されており、前記λが0.23≦λ≦0.27を満たすこと、を特徴とする請求項1記載の円筒型一次電池。

【請求項1】

内部に発電要素を含む有底円筒形の電池ケース;

外部端子板、前記発電要素に電気的に接続された連絡板、前記外部端子板と前記連絡板との間に配置されたPTC素子、前記外部端子板に電気的に接続された負極集電子、および樹脂封口体を含み、前記電池ケースの開口部を塞ぐ封口組立体;

を具備する円筒型一次電池であって、

前記樹脂封口体の熱伝導度をλ(W/m・K)、前記PTC素子のトリップ時の発熱量をQ(W)とした場合に、以下の関係式(1)〜(3)を満たすこと、を特徴とする円筒型一次電池。

(1)0.12≦λ≦0.27

(2)1.0≦Q≦1.5

(3)Q≦−3.33λ+1.9

【請求項2】

前記λが0.12≦λ≦0.19を満たし、前記Qが1.0≦Q≦1.25を満たすこと、を特徴とする請求項1記載の円筒型一次電池。

【請求項3】

前記樹脂封口体がポリプロピレンで構成されていること、を特徴とする請求項1または2記載の円筒型一次電池。

【請求項4】

前記樹脂封口体が6,6ナイロンまたは6,12ナイロンで構成されており、前記λが0.23≦λ≦0.27を満たすこと、を特徴とする請求項1記載の円筒型一次電池。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−84845(P2008−84845A)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願番号】特願2007−208500(P2007−208500)

【出願日】平成19年8月9日(2007.8.9)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願日】平成19年8月9日(2007.8.9)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]