円筒形スパッタリングターゲット及びその製造方法

【課題】大電力によるスパッタ時においても、ターゲット材の割れや剥離が発生せず、溶射法やHIP法によるものと異なり、あらゆる材質のターゲットに適用可能で、かつ、低コストの円筒形スパッタリングターゲット及びその製造方法を提供する。

【解決手段】円筒形基材の外側面に円筒形状のセラミックス焼結体からなる円筒形ターゲット材を複数接合してなる円筒形スパッタリングターゲットとするとともに、前記円筒形ターゲット材同士の接続部に所定量の間隙を有する円筒形スパッタリングターゲットとする。

【解決手段】円筒形基材の外側面に円筒形状のセラミックス焼結体からなる円筒形ターゲット材を複数接合してなる円筒形スパッタリングターゲットとするとともに、前記円筒形ターゲット材同士の接続部に所定量の間隙を有する円筒形スパッタリングターゲットとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はマグネトロン回転カソードスパッタリング装置に用いられる円筒形スパッタリングターゲット、及びその製造方法に関するものである。

【背景技術】

【0002】

平板型マグネトロンスパッタリング装置に比べて高い成膜速度と、格段に高いターゲット使用効率から、マグネトロン型回転カソードスパッタリング装置が、注目を集めている。

【0003】

マグネトロン型回転カソードスパッタリング装置は、円筒形スパッタリングターゲットの内側に磁場発生装置を有し、ターゲットの内側から冷却、且つターゲットを回転させながらスパッタを行う。このため、円筒形ターゲット材の全面がエロージョンとなり均一に削られるため、従来の平板型マグネトロンスパッタリング装置の使用効率(20〜30%)に比べて格段に高いターゲット使用効率(60%以上)が得られる。さらに、冷却効率が向上するため、従来の平板型マグネトロンスパッタリング装置に比べて単位面積当り大きなパワーを投入でき、高い成膜速度が得られる(例えば、特許文献1参照)。このような、回転カソードスパッタリング装置に用いられるターゲットは円筒形状を有している。このため、従来の平板型スパッタリングターゲットとは全く異なる製造技術が求められる。

【0004】

円筒形スパッタリングターゲットを作製する方法としては、例えば、円筒形基材の外周面に溶射法によって円筒形ターゲット材を形成する方法が知られている(例えば、特許文献2参照)。さらに、円筒形基材の外表面を荒らした後、外周に粉末を充填し熱間等方圧プレス(HIP)により円筒形ターゲット材を形成する方法が知られている(例えば、特許文献3参照)。溶射法による円筒形ターゲットは、円筒形基材と円筒形ターゲット材が一体で作製されているため、円筒形ターゲット材と円筒形基材を接合するボンディング工程が不要であるが、円筒形基材が再利用できずランニングコストを引き上げる問題が生じる。また、HIP法による円筒形ターゲットは、円筒形基材の外周に粉末を充填してHIPにより円筒形基材の外周に直接ターゲット材を形成する方法で、熱膨張率の差に起因する剥離の問題と多大なイニシャルコスト、及びランニングコストがかかり経済的ではないという問題を有する。

【0005】

さらに、今後、フラットパネルディスプレイ用途では、第7世代〜第8世代サイズのガラス基板に対応したターゲットが主流となっていくが、この場合、円筒形スパッタリングターゲットの長さは2.5〜3.0mとなり、円筒形ターゲット材、及び円筒形基材の長さ方向に対する熱膨張量が非常に大きくなる。このため、溶射法やHIP法にて作製された分割部のない一体型の円筒形スパッタリングターゲットでは熱膨張により円筒形ターゲット材が割れてしまう可能性があり、平板型ターゲットと同様に多分割の円筒形ターゲットの開発が望まれている。

【0006】

一方、平板型ターゲットで用いられているセラミックス材料は、高密度・高品質の焼結体が得られることから、焼結法によるターゲットの作製が一般的であるが、焼結法によって得られたセラミックス焼結体からターゲット材を作製する場合、セラミックス焼結体と基材のボンディング技術が必要不可欠である。平板型スパッタリングターゲットのボンディングは、平板型基材と貼り合わせる簡便な方法であったため、大型の平板型ターゲットを作製する場合においても複数枚のターゲット材を貼り合わせることで、容易に作製する事ができる。しかし、円筒形スパッタリングターゲットの場合、その形状から複雑なボンディング技術が必要となり、特に、多分割円筒形ターゲット材において、特殊な要素が多く、ボンディングが難しかった。

【0007】

多分割円筒形ターゲット材をボンディングする方法として、特許文献4では円筒形基材に備えられているストッパにより円筒形ターゲット材を固定する方法や特許文献5では円筒形ターゲット材と円筒形基材をカーボンフェルトにより固定する方法が知られている。これらの方法は、円筒形ターゲット材が、固定されているものの接合されていない。このため、スパッタリング時、円筒形ターゲット材の熱膨張により円筒形ターゲット材同士が衝突した場合においても、円筒形ターゲット材が自由に移動できるため、応力を吸収する事ができ、円筒形ターゲット材の割れを抑制する事が可能である。

【0008】

しかし、特許文献4に示されたストッパにより円筒形ターゲット材を固定する方法では、バッキング層が非熱伝導性であるため、冷却効率が悪く、高パワーを投入する事ができない。さらに、特許文献5に示されたカーボンフェルトにより固定する方法は、カーボンフェルトが断熱性に優れており、冷却効率が悪いことから高パワーを投入する事ができない。また、特許文献6には、この問題の改善を図ったカーボンシートによる固定方法が知られているが、この方法でも熱伝導の面において不十分である。なお、本発明で言う「接合」とは、円筒形ターゲット材と円筒形基材が完全に接着された状態であり、例えば、低融点半田材や硬化樹脂などにより接合する方法である。また、「固定」とは、円筒形ターゲット材と円筒形基材が通常の状態では動かないが、接着されていない状態であり、例えば、フェルトやシートなどにより固定する方法が例示できる。

【0009】

一方、低融点半田材による接合方法としては、特許文献7に円筒形基材の一方を金属製円盤、及び耐熱テープを用いて封止し、さらに溶融状態の低融点半田材を円筒形ターゲット材に入れ溶融状態となし、さらに円筒形ターゲット材に円筒形基材を挿入する挿入接合法が記載されている。この方法は、複数個の円筒形ターゲット材を耐熱テープによってつなぎ一本の円筒形ターゲットとした状態で円筒形基材に挿入・接合するため、円筒形ターゲット材が密着した状態で接合されている。このため、スパッタリング時の円筒形ターゲット材の熱膨張により、円筒形ターゲット材同士が衝突して、クラックが発生する可能性があった。

【0010】

また、接合時に使用した耐熱性テープが、円筒形ターゲット材裏面に残存している。このため、熱伝導が局所的に低くなり、ターゲットが割れる可能性があり、さらに、耐熱性テープは絶縁性であるため、異常放電の原因となる問題があった。この接合方法は低融点半田材にて接合した後、円筒形ターゲット材、及び円筒形基材の開口端の一方を封止している金属性円盤、低融点半田材等の接合後の処理作業が非常に煩雑であり、処理作業時の円筒形ターゲット材破損の可能性も考えられる上に、充填量以上の低融点半田材を必要とするため、経済的ではなかった。

【0011】

【特許文献1】特表昭58−500174号公報

【特許文献2】特開平05−86462号公報

【特許文献3】特開平05−230645号公報

【特許文献4】特開2006−104570号公報

【特許文献5】特開2002−155356号公報

【特許文献6】特開2006−138006号公報

【特許文献7】特開平08−60351号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は、複数個の円筒形状セラミックス焼結体からなる多分割円筒形ターゲットにおいて、スパッタリング中に割れやクラックが発生しないスパッタリングターゲット、及びその製造方法を提供する事にある。

【課題を解決するための手段】

【0013】

本発明者らは、上記課題を解決するために鋭意検討を行った結果、円筒形基材の外側面に円筒形状のセラミックス焼結体からなる円筒形ターゲット材を複数接合してなる円筒形スパッタリングターゲットにおいて、前記円筒形基材と円筒形ターゲット材が低融点半田材等の接合材を用いて接合されており、さらに前記円筒形ターゲット材同士が、間隔を有した状態で接合されることにより、スパッタリング中における、割れとクラックが防止できることを見出し、本発明を完成するに至った。

【0014】

即ち、本発明の円筒形スパッタリングターゲットは、円筒形状のセラミックス焼結体からなる円筒形ターゲット材を、中心軸方向に複数個配置するとともに、前記円筒形ターゲット材である円筒形状のセラミックス焼結体同士が、所定の間隔を有して、中心軸方向に連なっていることを特徴とする円筒形スパッタリングターゲットである。

【0015】

また、本発明における前記接合材は、インジウムを主成分とする低融点半田材、または導電性樹脂とすることが望ましい。円筒形基材は、Cu、Ti、Al、Mo、またはこれらの金属の少なくとも1種を含む合金、またはSUS製の円筒形基材であることが望ましい。また、円筒形状のセラミックス焼結体は、In、Sn、Zn、Al、Ta、Nb、Tiの少なくとも1種を主成分とする酸化物であることが望ましい。

【0016】

本発明の円筒形スパッタリングターゲットの製造方法の第1の態様は、円筒形ターゲット材の内側に、円筒形基材を、円筒形ターゲット材及び円筒形基材の中心軸が一致するようにして挿入し、次に、前記円筒形ターゲット材の内側面と前記円筒形基材の外側面によって形成されるクリアランスの一方の開口端を封止し、該封止端を下側にして保持し、溶融したIn半田等の流動性を有する接合材を前記クリアランスの上部より流し込むことにより、前記クリアランスに接合材を充填し、その後、充填した接合材を固化させることを特徴とする円筒形スパッタリングターゲットの製造方法である。

【0017】

なお、前記クリアランス内に、クリアランスの厚さよりも厚さの薄いスペーサーを設けること、及び/又は、くさびを差し込むことにより、円筒形ターゲット材と円筒形基材の中心軸を一致させた後、接合材を充填し、固化させることが好ましい。

【0018】

また、ここで用いられる前記スペーサー及びくさびの材質は、接合プロセス温度以上の融点を有する金属、または樹脂であることが望ましい。例えば、SUS、銅などの金属やテフロン(登録商標)等の耐熱性の樹脂が挙げられる。

【0019】

さらに、本発明の円筒形スパッタリングターゲットの製造方法の第2の態様は、複数の円筒形ターゲット材を1つの円筒形基材に接合材により接合して円筒形スパッタリングターゲットを製造する方法であって、前記複数の円筒形ターゲット材を封止材を介して軸方向に積み重ね、該円筒形ターゲット材同士の接続部より流動性を有する接合材が漏れない程度の気密性を保つように封止して得られる積層体と、該積層体の内側に、両者の中心軸が一致するようにして配置した前記円筒形基材により構成される組立体を作製し、前記積層体の内側面と前記円筒形基材の外側面によって形成されるクリアランスの一方の開口端を封止した後、該封止端を下側にして保持し、溶融したIn半田等の流動性を有する接合材を前記クリアランスの上部より流し込むことにより、前記クリアランスに接合材を充填し、その後、充填した接合材を固化させることを特徴とする円筒形スパッタリングターゲットの製造方法である。

【0020】

以下、本発明を詳細に説明する。

【0021】

本発明の円筒形スパッタリングターゲットは、複数個の円筒形ターゲット材と円筒形基材が接合材にて接合されており、円筒形ターゲット材が間隔を有して接合されていることで、スパッタリング時の熱膨張による円筒形ターゲット材同士の衝突による円筒形ターゲット材の割れを防止する事が可能となる。円筒形ターゲット材の間隔が狭い場合、スパッタ中のプラズマによるターゲット表面の温度上昇に伴う熱膨張により円筒形ターゲット材同士が衝突し割れてしまう。円筒形ターゲット材の間隔は、ターゲット材の長さと熱膨張率から適宜最適な値を設計できるが、0.1mm以上であることが好ましい。また、間隔が大きい場合は、接合材がスパッタされる恐れがあるため、ターゲット材間の間隔は使用するスパッタガスの平均自由行程とターゲットの使用効率を考慮して、ターゲット材間の接合材がスパッタされない値に決めることができる。

【0022】

本発明における接合材としては、低融点半田材、または導電性樹脂を用いることが好ましい。低融点半田材としては、インジウムを主成分(80wt%以上)とすることが好ましい。インジウム系半田は、平板型のターゲットでの実績も豊富であり、インジウムは展延性に富むため、スパッタ中に加熱されるターゲット材と冷却されている基材との熱膨張等の歪みを緩和する効果がある。具体的には、例えば、In、InSn合金などが挙げられる。また、導電性樹脂としては、Agやカーボンのフィラを含有した硬化樹脂などが使用できる。

【0023】

また、低融点半田材にて円筒形ターゲット材と円筒形基材を接合した場合、使用済みターゲットから低融点半田材の温度に加熱することで、容易にターゲット材と円筒形基材を剥離でき、円筒形基材の再利用とターゲット材のリサイクルが可能であり経済的に有利である。

【0024】

また、本発明に用いる円筒形ターゲット材は、例えば、In、Sn、Zn、Al、Nb、Tiの少なくとも一種を主成分とする酸化物とすることができる。ここで、特定の元素を主成分とする酸化物とは、その元素を酸化物換算で80wt%以上含む酸化物である。具体的には、例えば、ITO(Indium Tin Oxide)、AZO(Alluminium Zinc Oxide)、IZO(Indium Zinc Oxide)、SnO2、In2O3、Al2O3、TiO2、ZnO等である。

【0025】

また、本発明において、円筒形基材の材質に制限は無く、前記円筒形基材がCu、Ti、Al、Mo、またはそれらの金属の少なくとも1種を含む合金、またはSUS製の円筒形基材なども使用できる。

【0026】

次に、本発明の、円筒形スパッタリングターゲットの製造方法を示す。

【0027】

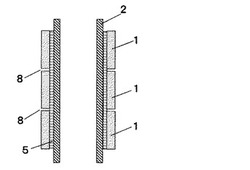

図1は、3つの円筒形ターゲット材を1本の円筒形基材に接合した本発明の円筒形スパッタリングターゲットの一例を、中心軸を含む平面で切断した模式的な断面図として示したものである。この図1において、1はそれぞれ3つの円筒形ターゲット材、2は円筒形基材、5はそれらを接合する接合層であり、前記3つの円筒形ターゲット材1同士の接続部には所定の幅の間隙8が設けられている。

【0028】

円筒形ターゲット材1および円筒形基材2は、それらの接合面を接合材で濡らす処理を施す方が好ましい。このようにすることで、接合材の濡れ性が向上し、接合材が充填しやすくなる。また、円筒形基材2には、円筒形ターゲット材1と円筒形基材2の中心軸を一致させるために、図2に示すように、前記円筒形ターゲット材の内側面と円筒形基材の外側面によって形成されるクリアランスの厚さよりも厚さの薄いスペーサー3を複数設けることが好ましい。なお、前記クリアランスの上部に複数のくさびを差し込むことによっても、円筒形ターゲット材1と円筒形基材2の中心軸を一致させることが可能である。また、これらの中心軸を一致させるために、スペーサーとくさびの両者を併用しても良い。この時、中心合わせの精度と作業性を両立させるためには、スペーサー3の厚さはクリアランスの厚さの約8割程度であることが好ましい。このようにすることにより、円筒形基材2の外側面と円筒形ターゲット材1の内側面との間に、厚さが0.1mm以上2.0mm以下のクリアランスを均一に形成することができ、これにより、円筒形スパッタリングターゲット使用時における熱膨張等による不均一な歪みを効果的に緩和して、クラックや割れの発生が防止される。

【0029】

図3に、円筒形ターゲット材を5個用いた場合について、図1と同様に中心軸を含む平面で切断した模式的な断面図として示すように、各円筒形ターゲット材1を、円筒形基材2を芯として、その軸方向に封止材4を介して積み重ね、円筒形ターゲット材同士の接続部より流動性を有する接合材が漏れない程度の気密性を保つように封止して積層体を作製する。次いで、この積層体を円筒形基材2の接合すべき所定の場所に、例えば、耐熱性Oリング6により固定する。なお、この耐熱性Oリングは、後述のように前記クリアランスの下方の開口端の封止をかねている。ここで、封止材4として用いられるものとしては、耐熱性Oリングや、平面形状が、例えば、円筒形ターゲット材の、中心軸に垂直な面での断面形状と略同一の環状の板材であって、金属シートからなるもの、あるいは、テフロン(登録商標)等の耐熱・耐反応性の樹脂シートからなるもの等を使用することができるが、接合材を固化させた後、ターゲット材1に挟まれた封止材4を取り除く事を考えた場合、摩擦抵抗の少ないテフロン(登録商標)シートが好ましい。さらに、円筒形ターゲット材1の内側面と円筒形基材2の外側面との間に形成されるクリアランスの下方の開口端を、封止材として、例えば、前記の耐熱性Oリング6で封止する。また、封止材4と接する円筒形ターゲット材1の側面は、十分な気密性を得るために旋盤等を用いて面精度を出しておくことが好ましく、さらに作業中の欠け防止のため端面は面取りを施すほうが好ましい。

【0030】

次に、接合材として低融点半田材を用いる場合、前記円筒形ターゲット材1の積層体及び円筒形基材2等からなるものの全体を、前記封止端を下にして、図3に示すように、例えば、支持台7を用いて、中心軸が垂直になるように立てた状態で保持する。その後、これらの全体を、使用する低融点半田材の融点以上の温度(例えばインジウムの場合156.6℃)に加熱し、前記クリアランスに、その上部より溶融させた低融点半田材を流し込み充填させる。この際、低融点半田材を密に充填するために円筒形ターゲット材に振動を与えることが好ましい。さらに、低融点半田材を流し込んだ後、固化させて接合層5を形成する。その後、クリアランスの下端を封止していた耐熱性Oリング6、封止材4及びマスキング等を取り除くことにより所望の円筒形スパッタリングターゲットが得られる。

【0031】

また、接合材が、導電性樹脂の場合、上記低融点半田材の場合と同様の方法により前記円筒形ターゲット材1と円筒形基材2のクリアランスに、導電性樹脂を流し込み、充填させる。さらに、導電性樹脂を固化させ、クリアランスを封止していたOリング6、封止材4、マスキング等を取り除くことにより所望の円筒形スパッタリングターゲットが得られる。

【0032】

ここで用いられる導電性樹脂は、例えば、エポキシ、アクリル、ポリエステル、ウレタン、フェノール等の樹脂に、フィラとして、Ag、C、Cu等を使用したもの等があげられる。

【0033】

また、前記接合材が、熱硬化性導電性樹脂の場合、前記クリアランスに熱硬化性導電性樹脂を充填した後、硬化温度に加熱し固化させる。

【0034】

このように、複数の円筒形ターゲット材を組み合わせることで所望サイズの円筒形スパッタリングターゲットを得ることが可能となる。

【発明の効果】

【0035】

以上のような本発明によれば、溶射法、及びHIP法と異なりあらゆる材質のターゲット材に適応可能で、低コストの円筒形スパッタリングターゲットが得られる。また、本発明の円筒形スパッタリングターゲットは、円筒形ターゲット材同士が間隔を有して配置されているため、スパッタ時、円筒形ターゲット材が熱膨張した場合においても、円筒形ターゲット材同士の衝突による割れを抑制する事が可能となる。またボンディング層がバッファとなり、膨張、収縮の繰返しに対しても剥離が発生しない。

【実施例】

【0036】

以下、本発明を実施例をもって詳細に説明するが、本発明はこれらに限定されるものではない。

【0037】

(実施例1)

円筒形ITOターゲット材(外径:150.0mmφ、内径:131.0mmφ、長さ:200mm)を5個用意し、各々の円筒形ITOターゲット材の接合面以外を耐熱性テープでマスキングし、接合面に超音波半田鏝にてIn半田を下塗した。一方、SUS製円筒形基材(外径:130.0mmφ、内径:120.0mmφ、長さ1300mm)を1個用意し、接合面以外の面を接合材が付着するのを防止するために耐熱性テープでマスキングし、接合面に超音波半田鏝にてIn半田を下塗した。さらに、6本の銅線3(0.40mmφ)を、図2に模式的な断面図として示すように、円筒形基材2の外側面上に、その中心軸と平行に、かつ、6本が周方向に等間隔に並ぶように固定した。こうして出来た円筒形基材を組立品A(図2)とする。

【0038】

さらに、図3に示すように、この組立品Aの円筒形基材2の下部に封止用の耐熱性Oリング6を設けた後、支持台7を用いて垂直に立てて保持した。前述のように処理した円筒形ITOターゲット材1と、ターゲット材同士の接続部の封止材4としての環状のテフロン(登録商標)シート(外径:150.0mmφ、内径:131.0mmφ、0.4mmt)を、交互に、前記組立品Aの外周部に嵌め込むことで、前記環状のシートを挟んで、5個の円筒形ITOターゲット材1を積み重ね、さらに、円筒形ターゲット材同士の接続部より流動性を有する接合材が漏れない程度の気密性を保つように封止して、組立品Bを作成した。なお、円筒形基材2の下部に設けた耐熱性Oリング6は、円筒形基材2の外側面と円筒形ターゲット材1の内側面との間に形成されるクリアランスの下方の開口端を封止するものである。この状態にて円筒形ITOターゲット材1と組立品Aの中心軸が一致するようにして支持台7に固定した。こうして出来た組立品Aと円筒形ITOターゲット材等からなるものの全体を組立品B(図3)と呼ぶ。

【0039】

次に、組立品Bの周りにリボンヒーターを巻いて180℃まで加熱後、これらに振動を与えながらクリアランスの上部より、溶融させたIn半田を流し込み、In半田がクリアランス上部まで到達したことを確認後、冷却した。さらに、In半田が完全に固化したことを確認後、耐熱性テープ、耐熱性Oリング、環状のテフロン(登録商標)シート等を取り除いて円筒形ITOスパッタリングターゲットを製造した。得られた円筒形スパッタリングターゲットは、ターゲット材同士の間隔:0.38〜0.39mm、ターゲット材と基材の偏芯は0.08mmであった。なお、偏芯とは、接合層の厚みを含めたターゲット材と基材の厚みを測定した際の最大厚みと最小厚みの差である。

【0040】

このようにして得られた円筒形ターゲットについて、48時間の連続放電試験を実施し、途中(3時間後と24時間後)で放電を止め、ターゲットの状態を確認したところ、48時間放電後においてもターゲットに割れやクラックは認められなかった。

【0041】

(実施例2)

円筒形ITOターゲット材のサイズを外径:150.0mmφ、内径:131.0mmφ、長さ:100mmtに変更して、それを10個用いたこと、ターゲット材同士の接続部の封止材4としての環状のテフロン(登録商標)シートの厚さを0.2mmとしたこと以外は実施例1と同様にして円筒形ITOスパッタリングターゲットを製造した。

【0042】

得られた円筒形ターゲットは、ターゲット材同士の間隔:0.19〜0.20mm、ターゲット材と基材の偏芯は0.07mmであった。このようにして得られた円筒形スパッタリングターゲットについて、実施例1と同様に連続放電試験を実施したが、48時間放電後においてもターゲットに割れやクラックは認められなかった。

【0043】

(実施例3)

円筒形ITOターゲット材の間に挿入する環状のテフロン(登録商標)シートの厚さを0.11mmとしたこと以外は実施例1と同様にして円筒形ITOスパッタリングターゲットを製造した。

【0044】

得られた円筒形ターゲットは、ターゲット材同士の間隔:0.10〜0.11mm、ターゲット材と基材の偏芯は0.07mmであった。このようにして得られた円筒形スパッタリングターゲットについて、実施例1と同様に連続放電試験を実施したが、48時間放電後においてもターゲットに割れやクラックは認められなかった。

【0045】

(実施例4)

円筒形ITOターゲット材の間に挿入する環状のテフロン(登録商標)シートの厚さを1.0mmとしたこと以外は実施例1と同様にして円筒形ITOスパッタリングターゲットを製造した。

【0046】

得られた円筒形ターゲットは、ターゲット材同士の間隔:0.96〜0.98mm、ターゲット材と基材の偏芯は0.08mmであった。このようにして得られた円筒形スパッタリングターゲットについて、実施例1と同様に連続放電試験を実施したが、48時間放電後においてもターゲットに割れやクラックは認められなかった。

【0047】

(実施例5)

円筒形IZOターゲット材(外径:150.0mmφ、内径:131.0mmφ、長さ:200mm)を5個使用したこと以外は実施例1と同様にして円筒形IZOスパッタリングターゲットを製造した。

【0048】

得られた円筒形ターゲットは、ターゲット材同士の間隔:0.38〜0.39mm、ターゲット材と基材の偏芯は0.06mmであった。このようにして得られた円筒形スパッタリングターゲットについて、実施例1と同様に連続放電試験を実施したが、48時間放電後においてもターゲットに割れやクラックは認められなかった。

【0049】

(実施例6)

円筒形AZOターゲット材(外径:150.0mmφ、内径:131.0mmφ、長さ:200mm)を5個使用したこと以外は実施例1と同様にして円筒形AZOスパッタリングターゲットを製造した。

【0050】

得られた円筒形ターゲットは、ターゲット材同士の間隔:0.38〜0.39mm、ターゲット材と基材の偏芯は0.07mmであった。このようにして得られた円筒形スパッタリングターゲットについて、実施例1と同様に連続放電試験を実施したが、48時間放電後においてもターゲットに割れやクラックは認められなかった。

【0051】

(比較例1)

実施例1と同様にして円筒形ITOターゲット材(外径:150.0mmφ、内径:131.0mmφ、長さ:200mm)を5個用意し、実施例1と同様にして組立品Aを作製した。

【0052】

図4に示すように、組立品Aを垂直に立て、5個の円筒形ITOターゲット材1を封止材を介在させずに積み重ねたものを、組立品Aの中心軸が一致するようにして支持台7に固定した。さらに、円筒形基材2の外側面と円筒形ターゲット材1の内側面との間に形成されるクリアランスの下方の開口端を耐熱性Oリング6にて封止した。こうして出来たSUS製円筒形基材、及び円筒形ITOターゲット材等からなるものの全体を組立品C(図4)と呼ぶ。

【0053】

次に、組立品Cを実施例1と同様の方法により、加熱後、溶融させたIn半田を流し込み円筒形ITOスパッタリングターゲットを製造した。得られた円筒形ターゲットは、円筒形ターゲット材1同士の接続部に0.01mmtのフィラーゲージが入らず、ターゲット材と基材の偏芯は0.08mmであった。

【0054】

このようにして得られた円筒形スパッタリングターゲットについて、実施例1と同様の連続放電試験を実施し、その途中の放電3時間後に放電を止め、ターゲットの状態を確認したところ、ターゲット材にクラックが発生していた。

【図面の簡単な説明】

【0055】

【図1】本発明の円筒形ターゲットの一例を、中心軸を含む面で切断した模式的な断面図として示す図である。

【図2】本発明の組立品Aの一例を、中心軸を含む面で切断した模式的な断面図として示す図である。

【図3】本発明の組立品Bの一例を、中心軸を含む面で切断した模式的な断面図として示す図である。

【図4】比較例として作製した組立品Cを、中心軸を含む面で切断した模式的な断面図として示す図である。

【符号の説明】

【0056】

1 円筒形ターゲット材

2 円筒形基材

3 スペーサー

4 封止材

5 接合層

6 耐熱性Oリング

7 支持台

8 間隙

【技術分野】

【0001】

本発明はマグネトロン回転カソードスパッタリング装置に用いられる円筒形スパッタリングターゲット、及びその製造方法に関するものである。

【背景技術】

【0002】

平板型マグネトロンスパッタリング装置に比べて高い成膜速度と、格段に高いターゲット使用効率から、マグネトロン型回転カソードスパッタリング装置が、注目を集めている。

【0003】

マグネトロン型回転カソードスパッタリング装置は、円筒形スパッタリングターゲットの内側に磁場発生装置を有し、ターゲットの内側から冷却、且つターゲットを回転させながらスパッタを行う。このため、円筒形ターゲット材の全面がエロージョンとなり均一に削られるため、従来の平板型マグネトロンスパッタリング装置の使用効率(20〜30%)に比べて格段に高いターゲット使用効率(60%以上)が得られる。さらに、冷却効率が向上するため、従来の平板型マグネトロンスパッタリング装置に比べて単位面積当り大きなパワーを投入でき、高い成膜速度が得られる(例えば、特許文献1参照)。このような、回転カソードスパッタリング装置に用いられるターゲットは円筒形状を有している。このため、従来の平板型スパッタリングターゲットとは全く異なる製造技術が求められる。

【0004】

円筒形スパッタリングターゲットを作製する方法としては、例えば、円筒形基材の外周面に溶射法によって円筒形ターゲット材を形成する方法が知られている(例えば、特許文献2参照)。さらに、円筒形基材の外表面を荒らした後、外周に粉末を充填し熱間等方圧プレス(HIP)により円筒形ターゲット材を形成する方法が知られている(例えば、特許文献3参照)。溶射法による円筒形ターゲットは、円筒形基材と円筒形ターゲット材が一体で作製されているため、円筒形ターゲット材と円筒形基材を接合するボンディング工程が不要であるが、円筒形基材が再利用できずランニングコストを引き上げる問題が生じる。また、HIP法による円筒形ターゲットは、円筒形基材の外周に粉末を充填してHIPにより円筒形基材の外周に直接ターゲット材を形成する方法で、熱膨張率の差に起因する剥離の問題と多大なイニシャルコスト、及びランニングコストがかかり経済的ではないという問題を有する。

【0005】

さらに、今後、フラットパネルディスプレイ用途では、第7世代〜第8世代サイズのガラス基板に対応したターゲットが主流となっていくが、この場合、円筒形スパッタリングターゲットの長さは2.5〜3.0mとなり、円筒形ターゲット材、及び円筒形基材の長さ方向に対する熱膨張量が非常に大きくなる。このため、溶射法やHIP法にて作製された分割部のない一体型の円筒形スパッタリングターゲットでは熱膨張により円筒形ターゲット材が割れてしまう可能性があり、平板型ターゲットと同様に多分割の円筒形ターゲットの開発が望まれている。

【0006】

一方、平板型ターゲットで用いられているセラミックス材料は、高密度・高品質の焼結体が得られることから、焼結法によるターゲットの作製が一般的であるが、焼結法によって得られたセラミックス焼結体からターゲット材を作製する場合、セラミックス焼結体と基材のボンディング技術が必要不可欠である。平板型スパッタリングターゲットのボンディングは、平板型基材と貼り合わせる簡便な方法であったため、大型の平板型ターゲットを作製する場合においても複数枚のターゲット材を貼り合わせることで、容易に作製する事ができる。しかし、円筒形スパッタリングターゲットの場合、その形状から複雑なボンディング技術が必要となり、特に、多分割円筒形ターゲット材において、特殊な要素が多く、ボンディングが難しかった。

【0007】

多分割円筒形ターゲット材をボンディングする方法として、特許文献4では円筒形基材に備えられているストッパにより円筒形ターゲット材を固定する方法や特許文献5では円筒形ターゲット材と円筒形基材をカーボンフェルトにより固定する方法が知られている。これらの方法は、円筒形ターゲット材が、固定されているものの接合されていない。このため、スパッタリング時、円筒形ターゲット材の熱膨張により円筒形ターゲット材同士が衝突した場合においても、円筒形ターゲット材が自由に移動できるため、応力を吸収する事ができ、円筒形ターゲット材の割れを抑制する事が可能である。

【0008】

しかし、特許文献4に示されたストッパにより円筒形ターゲット材を固定する方法では、バッキング層が非熱伝導性であるため、冷却効率が悪く、高パワーを投入する事ができない。さらに、特許文献5に示されたカーボンフェルトにより固定する方法は、カーボンフェルトが断熱性に優れており、冷却効率が悪いことから高パワーを投入する事ができない。また、特許文献6には、この問題の改善を図ったカーボンシートによる固定方法が知られているが、この方法でも熱伝導の面において不十分である。なお、本発明で言う「接合」とは、円筒形ターゲット材と円筒形基材が完全に接着された状態であり、例えば、低融点半田材や硬化樹脂などにより接合する方法である。また、「固定」とは、円筒形ターゲット材と円筒形基材が通常の状態では動かないが、接着されていない状態であり、例えば、フェルトやシートなどにより固定する方法が例示できる。

【0009】

一方、低融点半田材による接合方法としては、特許文献7に円筒形基材の一方を金属製円盤、及び耐熱テープを用いて封止し、さらに溶融状態の低融点半田材を円筒形ターゲット材に入れ溶融状態となし、さらに円筒形ターゲット材に円筒形基材を挿入する挿入接合法が記載されている。この方法は、複数個の円筒形ターゲット材を耐熱テープによってつなぎ一本の円筒形ターゲットとした状態で円筒形基材に挿入・接合するため、円筒形ターゲット材が密着した状態で接合されている。このため、スパッタリング時の円筒形ターゲット材の熱膨張により、円筒形ターゲット材同士が衝突して、クラックが発生する可能性があった。

【0010】

また、接合時に使用した耐熱性テープが、円筒形ターゲット材裏面に残存している。このため、熱伝導が局所的に低くなり、ターゲットが割れる可能性があり、さらに、耐熱性テープは絶縁性であるため、異常放電の原因となる問題があった。この接合方法は低融点半田材にて接合した後、円筒形ターゲット材、及び円筒形基材の開口端の一方を封止している金属性円盤、低融点半田材等の接合後の処理作業が非常に煩雑であり、処理作業時の円筒形ターゲット材破損の可能性も考えられる上に、充填量以上の低融点半田材を必要とするため、経済的ではなかった。

【0011】

【特許文献1】特表昭58−500174号公報

【特許文献2】特開平05−86462号公報

【特許文献3】特開平05−230645号公報

【特許文献4】特開2006−104570号公報

【特許文献5】特開2002−155356号公報

【特許文献6】特開2006−138006号公報

【特許文献7】特開平08−60351号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は、複数個の円筒形状セラミックス焼結体からなる多分割円筒形ターゲットにおいて、スパッタリング中に割れやクラックが発生しないスパッタリングターゲット、及びその製造方法を提供する事にある。

【課題を解決するための手段】

【0013】

本発明者らは、上記課題を解決するために鋭意検討を行った結果、円筒形基材の外側面に円筒形状のセラミックス焼結体からなる円筒形ターゲット材を複数接合してなる円筒形スパッタリングターゲットにおいて、前記円筒形基材と円筒形ターゲット材が低融点半田材等の接合材を用いて接合されており、さらに前記円筒形ターゲット材同士が、間隔を有した状態で接合されることにより、スパッタリング中における、割れとクラックが防止できることを見出し、本発明を完成するに至った。

【0014】

即ち、本発明の円筒形スパッタリングターゲットは、円筒形状のセラミックス焼結体からなる円筒形ターゲット材を、中心軸方向に複数個配置するとともに、前記円筒形ターゲット材である円筒形状のセラミックス焼結体同士が、所定の間隔を有して、中心軸方向に連なっていることを特徴とする円筒形スパッタリングターゲットである。

【0015】

また、本発明における前記接合材は、インジウムを主成分とする低融点半田材、または導電性樹脂とすることが望ましい。円筒形基材は、Cu、Ti、Al、Mo、またはこれらの金属の少なくとも1種を含む合金、またはSUS製の円筒形基材であることが望ましい。また、円筒形状のセラミックス焼結体は、In、Sn、Zn、Al、Ta、Nb、Tiの少なくとも1種を主成分とする酸化物であることが望ましい。

【0016】

本発明の円筒形スパッタリングターゲットの製造方法の第1の態様は、円筒形ターゲット材の内側に、円筒形基材を、円筒形ターゲット材及び円筒形基材の中心軸が一致するようにして挿入し、次に、前記円筒形ターゲット材の内側面と前記円筒形基材の外側面によって形成されるクリアランスの一方の開口端を封止し、該封止端を下側にして保持し、溶融したIn半田等の流動性を有する接合材を前記クリアランスの上部より流し込むことにより、前記クリアランスに接合材を充填し、その後、充填した接合材を固化させることを特徴とする円筒形スパッタリングターゲットの製造方法である。

【0017】

なお、前記クリアランス内に、クリアランスの厚さよりも厚さの薄いスペーサーを設けること、及び/又は、くさびを差し込むことにより、円筒形ターゲット材と円筒形基材の中心軸を一致させた後、接合材を充填し、固化させることが好ましい。

【0018】

また、ここで用いられる前記スペーサー及びくさびの材質は、接合プロセス温度以上の融点を有する金属、または樹脂であることが望ましい。例えば、SUS、銅などの金属やテフロン(登録商標)等の耐熱性の樹脂が挙げられる。

【0019】

さらに、本発明の円筒形スパッタリングターゲットの製造方法の第2の態様は、複数の円筒形ターゲット材を1つの円筒形基材に接合材により接合して円筒形スパッタリングターゲットを製造する方法であって、前記複数の円筒形ターゲット材を封止材を介して軸方向に積み重ね、該円筒形ターゲット材同士の接続部より流動性を有する接合材が漏れない程度の気密性を保つように封止して得られる積層体と、該積層体の内側に、両者の中心軸が一致するようにして配置した前記円筒形基材により構成される組立体を作製し、前記積層体の内側面と前記円筒形基材の外側面によって形成されるクリアランスの一方の開口端を封止した後、該封止端を下側にして保持し、溶融したIn半田等の流動性を有する接合材を前記クリアランスの上部より流し込むことにより、前記クリアランスに接合材を充填し、その後、充填した接合材を固化させることを特徴とする円筒形スパッタリングターゲットの製造方法である。

【0020】

以下、本発明を詳細に説明する。

【0021】

本発明の円筒形スパッタリングターゲットは、複数個の円筒形ターゲット材と円筒形基材が接合材にて接合されており、円筒形ターゲット材が間隔を有して接合されていることで、スパッタリング時の熱膨張による円筒形ターゲット材同士の衝突による円筒形ターゲット材の割れを防止する事が可能となる。円筒形ターゲット材の間隔が狭い場合、スパッタ中のプラズマによるターゲット表面の温度上昇に伴う熱膨張により円筒形ターゲット材同士が衝突し割れてしまう。円筒形ターゲット材の間隔は、ターゲット材の長さと熱膨張率から適宜最適な値を設計できるが、0.1mm以上であることが好ましい。また、間隔が大きい場合は、接合材がスパッタされる恐れがあるため、ターゲット材間の間隔は使用するスパッタガスの平均自由行程とターゲットの使用効率を考慮して、ターゲット材間の接合材がスパッタされない値に決めることができる。

【0022】

本発明における接合材としては、低融点半田材、または導電性樹脂を用いることが好ましい。低融点半田材としては、インジウムを主成分(80wt%以上)とすることが好ましい。インジウム系半田は、平板型のターゲットでの実績も豊富であり、インジウムは展延性に富むため、スパッタ中に加熱されるターゲット材と冷却されている基材との熱膨張等の歪みを緩和する効果がある。具体的には、例えば、In、InSn合金などが挙げられる。また、導電性樹脂としては、Agやカーボンのフィラを含有した硬化樹脂などが使用できる。

【0023】

また、低融点半田材にて円筒形ターゲット材と円筒形基材を接合した場合、使用済みターゲットから低融点半田材の温度に加熱することで、容易にターゲット材と円筒形基材を剥離でき、円筒形基材の再利用とターゲット材のリサイクルが可能であり経済的に有利である。

【0024】

また、本発明に用いる円筒形ターゲット材は、例えば、In、Sn、Zn、Al、Nb、Tiの少なくとも一種を主成分とする酸化物とすることができる。ここで、特定の元素を主成分とする酸化物とは、その元素を酸化物換算で80wt%以上含む酸化物である。具体的には、例えば、ITO(Indium Tin Oxide)、AZO(Alluminium Zinc Oxide)、IZO(Indium Zinc Oxide)、SnO2、In2O3、Al2O3、TiO2、ZnO等である。

【0025】

また、本発明において、円筒形基材の材質に制限は無く、前記円筒形基材がCu、Ti、Al、Mo、またはそれらの金属の少なくとも1種を含む合金、またはSUS製の円筒形基材なども使用できる。

【0026】

次に、本発明の、円筒形スパッタリングターゲットの製造方法を示す。

【0027】

図1は、3つの円筒形ターゲット材を1本の円筒形基材に接合した本発明の円筒形スパッタリングターゲットの一例を、中心軸を含む平面で切断した模式的な断面図として示したものである。この図1において、1はそれぞれ3つの円筒形ターゲット材、2は円筒形基材、5はそれらを接合する接合層であり、前記3つの円筒形ターゲット材1同士の接続部には所定の幅の間隙8が設けられている。

【0028】

円筒形ターゲット材1および円筒形基材2は、それらの接合面を接合材で濡らす処理を施す方が好ましい。このようにすることで、接合材の濡れ性が向上し、接合材が充填しやすくなる。また、円筒形基材2には、円筒形ターゲット材1と円筒形基材2の中心軸を一致させるために、図2に示すように、前記円筒形ターゲット材の内側面と円筒形基材の外側面によって形成されるクリアランスの厚さよりも厚さの薄いスペーサー3を複数設けることが好ましい。なお、前記クリアランスの上部に複数のくさびを差し込むことによっても、円筒形ターゲット材1と円筒形基材2の中心軸を一致させることが可能である。また、これらの中心軸を一致させるために、スペーサーとくさびの両者を併用しても良い。この時、中心合わせの精度と作業性を両立させるためには、スペーサー3の厚さはクリアランスの厚さの約8割程度であることが好ましい。このようにすることにより、円筒形基材2の外側面と円筒形ターゲット材1の内側面との間に、厚さが0.1mm以上2.0mm以下のクリアランスを均一に形成することができ、これにより、円筒形スパッタリングターゲット使用時における熱膨張等による不均一な歪みを効果的に緩和して、クラックや割れの発生が防止される。

【0029】

図3に、円筒形ターゲット材を5個用いた場合について、図1と同様に中心軸を含む平面で切断した模式的な断面図として示すように、各円筒形ターゲット材1を、円筒形基材2を芯として、その軸方向に封止材4を介して積み重ね、円筒形ターゲット材同士の接続部より流動性を有する接合材が漏れない程度の気密性を保つように封止して積層体を作製する。次いで、この積層体を円筒形基材2の接合すべき所定の場所に、例えば、耐熱性Oリング6により固定する。なお、この耐熱性Oリングは、後述のように前記クリアランスの下方の開口端の封止をかねている。ここで、封止材4として用いられるものとしては、耐熱性Oリングや、平面形状が、例えば、円筒形ターゲット材の、中心軸に垂直な面での断面形状と略同一の環状の板材であって、金属シートからなるもの、あるいは、テフロン(登録商標)等の耐熱・耐反応性の樹脂シートからなるもの等を使用することができるが、接合材を固化させた後、ターゲット材1に挟まれた封止材4を取り除く事を考えた場合、摩擦抵抗の少ないテフロン(登録商標)シートが好ましい。さらに、円筒形ターゲット材1の内側面と円筒形基材2の外側面との間に形成されるクリアランスの下方の開口端を、封止材として、例えば、前記の耐熱性Oリング6で封止する。また、封止材4と接する円筒形ターゲット材1の側面は、十分な気密性を得るために旋盤等を用いて面精度を出しておくことが好ましく、さらに作業中の欠け防止のため端面は面取りを施すほうが好ましい。

【0030】

次に、接合材として低融点半田材を用いる場合、前記円筒形ターゲット材1の積層体及び円筒形基材2等からなるものの全体を、前記封止端を下にして、図3に示すように、例えば、支持台7を用いて、中心軸が垂直になるように立てた状態で保持する。その後、これらの全体を、使用する低融点半田材の融点以上の温度(例えばインジウムの場合156.6℃)に加熱し、前記クリアランスに、その上部より溶融させた低融点半田材を流し込み充填させる。この際、低融点半田材を密に充填するために円筒形ターゲット材に振動を与えることが好ましい。さらに、低融点半田材を流し込んだ後、固化させて接合層5を形成する。その後、クリアランスの下端を封止していた耐熱性Oリング6、封止材4及びマスキング等を取り除くことにより所望の円筒形スパッタリングターゲットが得られる。

【0031】

また、接合材が、導電性樹脂の場合、上記低融点半田材の場合と同様の方法により前記円筒形ターゲット材1と円筒形基材2のクリアランスに、導電性樹脂を流し込み、充填させる。さらに、導電性樹脂を固化させ、クリアランスを封止していたOリング6、封止材4、マスキング等を取り除くことにより所望の円筒形スパッタリングターゲットが得られる。

【0032】

ここで用いられる導電性樹脂は、例えば、エポキシ、アクリル、ポリエステル、ウレタン、フェノール等の樹脂に、フィラとして、Ag、C、Cu等を使用したもの等があげられる。

【0033】

また、前記接合材が、熱硬化性導電性樹脂の場合、前記クリアランスに熱硬化性導電性樹脂を充填した後、硬化温度に加熱し固化させる。

【0034】

このように、複数の円筒形ターゲット材を組み合わせることで所望サイズの円筒形スパッタリングターゲットを得ることが可能となる。

【発明の効果】

【0035】

以上のような本発明によれば、溶射法、及びHIP法と異なりあらゆる材質のターゲット材に適応可能で、低コストの円筒形スパッタリングターゲットが得られる。また、本発明の円筒形スパッタリングターゲットは、円筒形ターゲット材同士が間隔を有して配置されているため、スパッタ時、円筒形ターゲット材が熱膨張した場合においても、円筒形ターゲット材同士の衝突による割れを抑制する事が可能となる。またボンディング層がバッファとなり、膨張、収縮の繰返しに対しても剥離が発生しない。

【実施例】

【0036】

以下、本発明を実施例をもって詳細に説明するが、本発明はこれらに限定されるものではない。

【0037】

(実施例1)

円筒形ITOターゲット材(外径:150.0mmφ、内径:131.0mmφ、長さ:200mm)を5個用意し、各々の円筒形ITOターゲット材の接合面以外を耐熱性テープでマスキングし、接合面に超音波半田鏝にてIn半田を下塗した。一方、SUS製円筒形基材(外径:130.0mmφ、内径:120.0mmφ、長さ1300mm)を1個用意し、接合面以外の面を接合材が付着するのを防止するために耐熱性テープでマスキングし、接合面に超音波半田鏝にてIn半田を下塗した。さらに、6本の銅線3(0.40mmφ)を、図2に模式的な断面図として示すように、円筒形基材2の外側面上に、その中心軸と平行に、かつ、6本が周方向に等間隔に並ぶように固定した。こうして出来た円筒形基材を組立品A(図2)とする。

【0038】

さらに、図3に示すように、この組立品Aの円筒形基材2の下部に封止用の耐熱性Oリング6を設けた後、支持台7を用いて垂直に立てて保持した。前述のように処理した円筒形ITOターゲット材1と、ターゲット材同士の接続部の封止材4としての環状のテフロン(登録商標)シート(外径:150.0mmφ、内径:131.0mmφ、0.4mmt)を、交互に、前記組立品Aの外周部に嵌め込むことで、前記環状のシートを挟んで、5個の円筒形ITOターゲット材1を積み重ね、さらに、円筒形ターゲット材同士の接続部より流動性を有する接合材が漏れない程度の気密性を保つように封止して、組立品Bを作成した。なお、円筒形基材2の下部に設けた耐熱性Oリング6は、円筒形基材2の外側面と円筒形ターゲット材1の内側面との間に形成されるクリアランスの下方の開口端を封止するものである。この状態にて円筒形ITOターゲット材1と組立品Aの中心軸が一致するようにして支持台7に固定した。こうして出来た組立品Aと円筒形ITOターゲット材等からなるものの全体を組立品B(図3)と呼ぶ。

【0039】

次に、組立品Bの周りにリボンヒーターを巻いて180℃まで加熱後、これらに振動を与えながらクリアランスの上部より、溶融させたIn半田を流し込み、In半田がクリアランス上部まで到達したことを確認後、冷却した。さらに、In半田が完全に固化したことを確認後、耐熱性テープ、耐熱性Oリング、環状のテフロン(登録商標)シート等を取り除いて円筒形ITOスパッタリングターゲットを製造した。得られた円筒形スパッタリングターゲットは、ターゲット材同士の間隔:0.38〜0.39mm、ターゲット材と基材の偏芯は0.08mmであった。なお、偏芯とは、接合層の厚みを含めたターゲット材と基材の厚みを測定した際の最大厚みと最小厚みの差である。

【0040】

このようにして得られた円筒形ターゲットについて、48時間の連続放電試験を実施し、途中(3時間後と24時間後)で放電を止め、ターゲットの状態を確認したところ、48時間放電後においてもターゲットに割れやクラックは認められなかった。

【0041】

(実施例2)

円筒形ITOターゲット材のサイズを外径:150.0mmφ、内径:131.0mmφ、長さ:100mmtに変更して、それを10個用いたこと、ターゲット材同士の接続部の封止材4としての環状のテフロン(登録商標)シートの厚さを0.2mmとしたこと以外は実施例1と同様にして円筒形ITOスパッタリングターゲットを製造した。

【0042】

得られた円筒形ターゲットは、ターゲット材同士の間隔:0.19〜0.20mm、ターゲット材と基材の偏芯は0.07mmであった。このようにして得られた円筒形スパッタリングターゲットについて、実施例1と同様に連続放電試験を実施したが、48時間放電後においてもターゲットに割れやクラックは認められなかった。

【0043】

(実施例3)

円筒形ITOターゲット材の間に挿入する環状のテフロン(登録商標)シートの厚さを0.11mmとしたこと以外は実施例1と同様にして円筒形ITOスパッタリングターゲットを製造した。

【0044】

得られた円筒形ターゲットは、ターゲット材同士の間隔:0.10〜0.11mm、ターゲット材と基材の偏芯は0.07mmであった。このようにして得られた円筒形スパッタリングターゲットについて、実施例1と同様に連続放電試験を実施したが、48時間放電後においてもターゲットに割れやクラックは認められなかった。

【0045】

(実施例4)

円筒形ITOターゲット材の間に挿入する環状のテフロン(登録商標)シートの厚さを1.0mmとしたこと以外は実施例1と同様にして円筒形ITOスパッタリングターゲットを製造した。

【0046】

得られた円筒形ターゲットは、ターゲット材同士の間隔:0.96〜0.98mm、ターゲット材と基材の偏芯は0.08mmであった。このようにして得られた円筒形スパッタリングターゲットについて、実施例1と同様に連続放電試験を実施したが、48時間放電後においてもターゲットに割れやクラックは認められなかった。

【0047】

(実施例5)

円筒形IZOターゲット材(外径:150.0mmφ、内径:131.0mmφ、長さ:200mm)を5個使用したこと以外は実施例1と同様にして円筒形IZOスパッタリングターゲットを製造した。

【0048】

得られた円筒形ターゲットは、ターゲット材同士の間隔:0.38〜0.39mm、ターゲット材と基材の偏芯は0.06mmであった。このようにして得られた円筒形スパッタリングターゲットについて、実施例1と同様に連続放電試験を実施したが、48時間放電後においてもターゲットに割れやクラックは認められなかった。

【0049】

(実施例6)

円筒形AZOターゲット材(外径:150.0mmφ、内径:131.0mmφ、長さ:200mm)を5個使用したこと以外は実施例1と同様にして円筒形AZOスパッタリングターゲットを製造した。

【0050】

得られた円筒形ターゲットは、ターゲット材同士の間隔:0.38〜0.39mm、ターゲット材と基材の偏芯は0.07mmであった。このようにして得られた円筒形スパッタリングターゲットについて、実施例1と同様に連続放電試験を実施したが、48時間放電後においてもターゲットに割れやクラックは認められなかった。

【0051】

(比較例1)

実施例1と同様にして円筒形ITOターゲット材(外径:150.0mmφ、内径:131.0mmφ、長さ:200mm)を5個用意し、実施例1と同様にして組立品Aを作製した。

【0052】

図4に示すように、組立品Aを垂直に立て、5個の円筒形ITOターゲット材1を封止材を介在させずに積み重ねたものを、組立品Aの中心軸が一致するようにして支持台7に固定した。さらに、円筒形基材2の外側面と円筒形ターゲット材1の内側面との間に形成されるクリアランスの下方の開口端を耐熱性Oリング6にて封止した。こうして出来たSUS製円筒形基材、及び円筒形ITOターゲット材等からなるものの全体を組立品C(図4)と呼ぶ。

【0053】

次に、組立品Cを実施例1と同様の方法により、加熱後、溶融させたIn半田を流し込み円筒形ITOスパッタリングターゲットを製造した。得られた円筒形ターゲットは、円筒形ターゲット材1同士の接続部に0.01mmtのフィラーゲージが入らず、ターゲット材と基材の偏芯は0.08mmであった。

【0054】

このようにして得られた円筒形スパッタリングターゲットについて、実施例1と同様の連続放電試験を実施し、その途中の放電3時間後に放電を止め、ターゲットの状態を確認したところ、ターゲット材にクラックが発生していた。

【図面の簡単な説明】

【0055】

【図1】本発明の円筒形ターゲットの一例を、中心軸を含む面で切断した模式的な断面図として示す図である。

【図2】本発明の組立品Aの一例を、中心軸を含む面で切断した模式的な断面図として示す図である。

【図3】本発明の組立品Bの一例を、中心軸を含む面で切断した模式的な断面図として示す図である。

【図4】比較例として作製した組立品Cを、中心軸を含む面で切断した模式的な断面図として示す図である。

【符号の説明】

【0056】

1 円筒形ターゲット材

2 円筒形基材

3 スペーサー

4 封止材

5 接合層

6 耐熱性Oリング

7 支持台

8 間隙

【特許請求の範囲】

【請求項1】

円筒形基材の外側面に円筒形状のセラミックス焼結体からなる円筒形ターゲット材を複数接合してなる円筒形スパッタリングターゲットにおいて、円筒形基材と円筒形ターゲット材が接合材を用いて接合されており、かつ、前記円筒形ターゲット材同士が間隔を有して接合されていることを特徴とする円筒形スパッタリングターゲット。

【請求項2】

前記円筒形ターゲット材同士の間隔が、0.1mm以上であることを特徴とする請求項1記載の円筒形スパッタリングターゲット

【請求項3】

円筒形ターゲット材と円筒形基材とを接合材により接合して円筒形スパッタリングターゲットを製造する方法において、前記円筒形ターゲット材の内側に、前記円筒形基材を両者の中心軸が一致するようにして挿入し、次に、前記円筒形ターゲット材の内側面と前記円筒形基材の外側面によって形成されるクリアランスの一方の開口端を封止し、該封止端を下側にして保持し、流動性を有する接合材を前記クリアランスの上部より流し込むことにより、前記クリアランスに接合材を充填し、その後、充填した接合材を固化させることを特徴とする円筒形スパッタリングターゲットの製造方法。

【請求項4】

前記クリアランス内に、複数のスペーサー、及び/または、くさびを差し込むことにより、円筒形ターゲット材と円筒形基材の中心軸を一致させることを特徴とする請求項3記載の円筒形スパッタリングターゲットの製造方法。

【請求項5】

複数の円筒形ターゲット材を1つの円筒形基材に接合材により接合して円筒形スパッタリングターゲットを製造する方法であって、前記複数の円筒形ターゲット材を封止材を介して軸方向に積み重ね、該円筒形ターゲット材同士の接続部より流動性を有する接合材が漏れない程度の気密性を保つように封止して得られる積層体と、該積層体の内側に、両者の中心軸が一致するようにして配置した前記円筒形基材により構成される組立体を作製し、前記積層体の内側面と前記円筒形基材の外側面によって形成されるクリアランスの一方の開口端を封止した後、該封止端を下側にして保持し、流動性を有する接合材を前記クリアランスの上部より流し込むことにより、前記クリアランスに接合材を充填し、その後、充填した接合材を固化させることを特徴とする円筒形スパッタリングターゲットの製造方法。

【請求項1】

円筒形基材の外側面に円筒形状のセラミックス焼結体からなる円筒形ターゲット材を複数接合してなる円筒形スパッタリングターゲットにおいて、円筒形基材と円筒形ターゲット材が接合材を用いて接合されており、かつ、前記円筒形ターゲット材同士が間隔を有して接合されていることを特徴とする円筒形スパッタリングターゲット。

【請求項2】

前記円筒形ターゲット材同士の間隔が、0.1mm以上であることを特徴とする請求項1記載の円筒形スパッタリングターゲット

【請求項3】

円筒形ターゲット材と円筒形基材とを接合材により接合して円筒形スパッタリングターゲットを製造する方法において、前記円筒形ターゲット材の内側に、前記円筒形基材を両者の中心軸が一致するようにして挿入し、次に、前記円筒形ターゲット材の内側面と前記円筒形基材の外側面によって形成されるクリアランスの一方の開口端を封止し、該封止端を下側にして保持し、流動性を有する接合材を前記クリアランスの上部より流し込むことにより、前記クリアランスに接合材を充填し、その後、充填した接合材を固化させることを特徴とする円筒形スパッタリングターゲットの製造方法。

【請求項4】

前記クリアランス内に、複数のスペーサー、及び/または、くさびを差し込むことにより、円筒形ターゲット材と円筒形基材の中心軸を一致させることを特徴とする請求項3記載の円筒形スパッタリングターゲットの製造方法。

【請求項5】

複数の円筒形ターゲット材を1つの円筒形基材に接合材により接合して円筒形スパッタリングターゲットを製造する方法であって、前記複数の円筒形ターゲット材を封止材を介して軸方向に積み重ね、該円筒形ターゲット材同士の接続部より流動性を有する接合材が漏れない程度の気密性を保つように封止して得られる積層体と、該積層体の内側に、両者の中心軸が一致するようにして配置した前記円筒形基材により構成される組立体を作製し、前記積層体の内側面と前記円筒形基材の外側面によって形成されるクリアランスの一方の開口端を封止した後、該封止端を下側にして保持し、流動性を有する接合材を前記クリアランスの上部より流し込むことにより、前記クリアランスに接合材を充填し、その後、充填した接合材を固化させることを特徴とする円筒形スパッタリングターゲットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−184640(P2008−184640A)

【公開日】平成20年8月14日(2008.8.14)

【国際特許分類】

【出願番号】特願2007−17903(P2007−17903)

【出願日】平成19年1月29日(2007.1.29)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成20年8月14日(2008.8.14)

【国際特許分類】

【出願日】平成19年1月29日(2007.1.29)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]