円筒形ターゲットの製造方法

【課題】円筒形基材および/またはターゲット材と半田材とを接合不良が少なく強固に接合させ、両者間の導電性および熱伝導性を高くし、かつ使用中のターゲット材の割れ、剥離を著しく低減できる円筒形ターゲットを提供する。

【解決手段】円筒形ターゲットの製造方法において、円筒形基材と円筒形ターゲット材を同軸上に配置し、それらを半田材の融点以上に加熱しながら、円筒形基材と円筒形ターゲット材との間の空間に溶融半田を注入し両者を接合する際に、あらかじめ半田材より比重が軽い粉体物質(強磁性材料、セラミックス材料等)を当該空間に入れ、次いで溶融半田を注入してその粉体物質を半田材の液面上に浮かせ、かつ粉体物質を振動させながら半田材を注入し、半田材を物理的に撹拌して円筒形ターゲットを製造する。

【解決手段】円筒形ターゲットの製造方法において、円筒形基材と円筒形ターゲット材を同軸上に配置し、それらを半田材の融点以上に加熱しながら、円筒形基材と円筒形ターゲット材との間の空間に溶融半田を注入し両者を接合する際に、あらかじめ半田材より比重が軽い粉体物質(強磁性材料、セラミックス材料等)を当該空間に入れ、次いで溶融半田を注入してその粉体物質を半田材の液面上に浮かせ、かつ粉体物質を振動させながら半田材を注入し、半田材を物理的に撹拌して円筒形ターゲットを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜形成に使用されるマグネトロン型スパッタ装置、特に回転カソードスパッタリング装置に適用される円筒形ターゲットの製造方法に関する。

【背景技術】

【0002】

液晶、有機EL等のフラットパネルディスプレィや太陽電池等の基板となるガラスやプラスチックなどに薄膜を形成する技術の一つとしてマグネトロン型スパッタリング装置を用いたマグネトロンスパッタリング法が知られている。

【0003】

このマグネトロン型スパッタリング装置に用いられるターゲットには、熱および電気伝導率が高い銅等の平板に薄膜の材料となる平板状のターゲット材を1個または複数に分割、配置して、半田材等を用いて張り付ける平板ターゲットと、円筒形基材の外周面に円筒状のターゲット材を配置または形成した円筒形ターゲットの2種類が広く使用されている。特に、円筒形ターゲットを用いるマグネトロン型回転カソードスパッタリング装置は、平板ターゲットを用いる装置に比べ成膜速度を早くでき、またターゲット材の使用効率も高いことで大量生産による設備償却費の低減や材料費削減が望めるため、フラットパネルディスプレィや太陽電池の製造用に広く使用されている。

【0004】

円筒形ターゲットの製造方法としては、例えば、円筒形基材の外周面にプラズマ溶射によってターゲット材を形成する方法、円筒形基材の外周に粉末を充填し熱間等方圧プレス(HIP)によりターゲット材を形成する方法、及び円筒形ターゲット材を円筒形基材に同軸状に嵌め込んだあと半田材等で接合する方法等が知られている。しかし、溶射法、HIP法は、装置及び運転コストが多大であるとともに、円筒形基材と円筒形ターゲット材が一体で作製されているため、円筒形基材の再利用が困難で経済的ではない。またこれらの方法は熱膨張率の差に起因する剥離や割れが発生しやすい。

【0005】

また、マグネトロン型回転カソードスパッタリング装置では、ターゲット材が陰極として機能し、円筒形基材を通して直流電源または高周波電源に結合される。さらにターゲット材の温度上昇を抑えるため、円筒形基材内部に水等の冷却媒体を流してターゲット材の冷却を行なう。このため、ターゲット材と円筒形基材の間には高電気伝導性および高熱伝導性が必要である。

【0006】

円筒形ターゲットの製法で円筒形基材上に嵌め込んだターゲット材を固定する方式には

1)半田材によるロウ付け接合(例えば、特許文献1参照)

2)同軸状バネによる固定(例えば、特許文献2参照)

3)カーボンフェルト/シートによる接合(例えば、特許文献3,4参照)

4)接着剤などによる接合(例えば、特許文献5参照)

5)導電性や熱伝導性が高い粉末による接合(例えば、特許文献6参照)

6)金属線や金属箔などによる接合(例えば、特許文献7参照)

等が知られているが、電気的および熱的抵抗を共に小さくできる半田材を用いるロウ付け接合方式が広く使用されている。

【0007】

半田材を用いる円筒形ターゲットの組立工程は、初めに円筒形基材を垂直に立て、その外側に円筒形ターゲット材を嵌め込み、ついで円筒形基材と円筒形ターゲット材の中心軸を一致させた後、円筒形基材とターゲット材を半田材溶融温度以上に加熱しながら円筒形基材とターゲット材の間にある空間の上部および/または下部から溶融した半田材を注入する。その後円筒形基材とターゲット材を半田材の融点以下に徐冷して半田材を固化させることにより、円筒形基材とターゲット材を半田材で接合した円筒形ターゲットが得られる。また、円筒形基材やターゲット材の種類によっては、予め円筒形基材の外面および/またはターゲット材の内面に、半田材との密着性を改善するため、半田材と同じ物質を薄く塗布することや半田材との密着性が良い材料をメッキするなどの下地処理が行なわれる。

【0008】

しかし、この組立工程において、半田材の注入時に気泡の巻き込み等がおこり、そのまま半田材が固化すると、円筒形基材および/またはターゲット材と半田材との接合が不良となり、その部分での電気的および/または熱的抵抗が増大し、円筒形ターゲットの性能が低下する。この様な円筒形ターゲット使用してマグネトロン型スパッタリング装置で成膜を行なうと、接合不良部分でターゲット材の冷却不足が生じ、その結果、局所的な熱膨張の差が生じてターゲット材に破損が生じることがある。またプラズマ電流量が低下する結果、基板上の成膜厚さが不足する等の不良が生じる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開1996−060351号公報

【特許文献2】西独国特許出願公開第102004031161号明細書

【特許文献3】特開2002−155356号公報

【特許文献4】特開2006−138006号公報

【特許文献5】西独国特許出願公開第280124号明細書

【特許文献6】米国特許第6409897号明細書

【特許文献7】英国特許出願公開第2053763号明細書

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の課題は、円筒形ターゲット製造時、円筒形基材および/またはターゲット材と半田材とを接合不良が少なく強固に接合させ、ターゲット材と円筒形基材との間の導電性および熱伝導性を高くし、あるいはターゲット材と円筒形基材との間の熱的および/または電気的接合を均一にすることで膜特性が良い成膜を可能とし、かつ使用中のターゲット材の割れ、剥離を著しく低減できる円筒形ターゲットおよびその製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決するために鋭意検討を行った結果、円筒形ターゲット材を円筒形基材に同軸状に嵌め込んだあと、半田材を介して接合する円筒形ターゲットの製造方法において、円筒形基材と円筒形ターゲット材との間に溶融した半田材を注入し接合する際、円筒形基材と円筒形ターゲット材の間に存在する溶融した半田材を物理的に撹拌することで、円筒形基材と円筒形ターゲット材の接合不良を抑制できることを見出し、本発明を完成するに至った。

【0012】

即ち本発明は、以下のとおりである。

(1)円筒形基材と円筒形ターゲット材とを半田材を介して接合する円筒形ターゲットの製造方法において、円筒形基材と円筒形基材外径より大きな内径を有する円筒形ターゲット材を同軸上に配置し、それらを半田材の融点以上に加熱しながら、円筒形基材と円筒形ターゲット材との間の空間に溶融した半田材を注入し両者を接合する際に、注入した溶融した半田材を物理的に撹拌することを特徴とする、円筒形ターゲットの製造方法。

(2)溶融した半田材を物理的に撹拌する手段として、あらかじめ半田材より比重が軽い粉体物質を当該空間に入れ、次いで溶融した半田材を注入してその粉体物質を半田材の液面上に浮かせ、かつ粉体物質を当該空間の外部に設置した振動源により振動させながら半田材を注入する、上述の(1)に記載の円筒形ターゲットの製造方法。

(3)粉体物質が強磁性材料、セラミックス材料、金属材料、有機材料、高分子材料またはそれらの複合材料である、上述の(2)に記載の円筒形ターゲットの製造方法。

(4)粉体物質を振動させる振動源が機械的振動源または磁気的振動源である、上述の(2)または(3)に記載の円筒形ターゲットの製造方法。

(5)振動源を、半田材の液面位置に合わせて円筒形基材上を移動させるまたは円筒形基材の端面に設置する、上述の(2)から(4)のいずれかに記載の円筒形ターゲットの製造方法。

以下に本発明を詳細に説明する。

【0013】

図1は、本発明によって製造される円筒形ターゲットの一例の断面図である。銅やチタン等で作られた円筒状基材16とこれと同心状に配置された円筒形ターゲット材12との間に生じる空間に半田材料を注入して接合層18を形成することにより、円筒形基材と円筒形ターゲット材とを一体化させた円筒形ターゲットを組み立てる。

【0014】

本発明では、円筒形基材と円筒形ターゲット材との間に注入した溶融した半田材を物理的に撹拌することにより、半田材の注入時に生じた気泡を消滅させ、円筒形基材および/またはターゲット材と半田材との接合不良を効果的に減らすことが出来る。このため、接合不良部が原因の円筒形ターゲットの性能低下も防止することが出来る。また、同時に半田材が酸化したスラグも取り除くことも可能である。

【0015】

溶融した半田材を物理的に撹拌する方法としては、棒状あるいは板状などの治具を用いて撹拌することも可能である。しかしながら、半田材を注入する空間の開口部は幅が約0.5〜2.0mmと狭く、かつ開口部から半田付けする位置までの距離が長いものでは数mあるため、このように狭くて長い空間に存在する半田材をより効果的に撹拌するには、溶融半田材の液面上に粉体物質を浮かせ、これに当該空間の外部から振動を加えて粉体物質を振動させる方法が好ましい。粉体物質の振動を利用して半田材を物理的に撹拌することにより、開口部が狭く外部からの治具が到達困難な場所においても、半田材と円筒形基材または/およびターゲット材の接合不良を減少させることができる。

【0016】

尚、本発明で言う半田材を物理的に撹拌するとは、半田材以外の物質を用いて溶融半田を撹拌することである。また半田材の撹拌は、円筒形基材と円筒形ターゲット材の間に溶融した半田材の注入を開始してから、半田材を冷却固化させるまでの間に行えばよい。撹拌の時期は特に限定はなく、半田材の注入中に行っても良く、また半田材の注入完了後に行ってもよいが、半田材の注入開始から冷却開始までの間、撹拌を続けることが好ましい。

【0017】

以下、本発明をより具体的に説明する。本発明の第1の実施形態では、円筒形基材と円筒形ターゲット材との間の空間に注入した溶融半田材の液面上に、半田材より比重の軽い粉体物質を浮かせ、当該空間の外部から振動源、例えば超音波振動源を用い溶融半田材の液面を振動させる。この振動により液面上に浮かんでいる粉体物質も振動し、この粉体物質が半田材液面を撹拌する。通常、半田材液面には半田材の酸化皮膜が形成されかつ表面張力も働いているため、半田材中に存在する気泡が半田材液面近傍に上昇しても半田材の系外に排出することが困難である。しかし本方法によれば、粉体物質が円筒形基材および/または円筒形ターゲット材に衝突しながら、半田材液面を撹拌することにより、気泡を効果的に半田材の系外に排出することが出来る。

【0018】

前記粉体物質は比重が半田材より軽い材料であることが必要で、粉体物質の比重が半田材より重いと粉体物質が半田材の溶融液面に浮かず、底部に沈殿し半田材を撹拌する機能を発揮できない。また前記粉体物質は半田材の溶融温度において固体であることが必要である。これらの条件を満たす粉体物質としてはダイアモンド、アルミナ、ジルコニア、酸化珪素、酸化セリウム、シリカ等が挙げられる。

【0019】

粉体物質は、円筒形基材と円筒形ターゲット材との間の空間に入れるため、その直径は当該空間の厚みよりも小さい必要がある。最大径としては、取り扱いの容易さからみて、当該空間の厚みの80%以下が好ましい。また、最小径としては、十分な撹拌効果を得るため、0.1mm以上であることが好ましい。粉体物質が小さく軽すぎると、振動による運動エネルギーが小さくなり、撹拌の効果を十分に得ることが出来ない。

【0020】

例えば超音波振動源を用いる場合は20kHz〜100kHzの超音波振動周波数を有する超音波発信機が好ましい。この周波数範囲以下では、超音波が粉体物質に与えるエネルギーが不足し撹拌能力が低下するといった問題があり、また、この周波数範囲を超える場合、装置が大がかりになるといった問題がある。

【0021】

振動源の取り付け位置としてはターゲット材または円筒形基材等の上部、下部やターゲット材の外側面、円筒形基材内面等が可能であるが、振動によるターゲット材の劣化を防ぐためには円筒形基材への取り付けが望ましい。

【0022】

本発明の第2の実施形態では、円筒形基材と円筒形ターゲット材との間の空間に注入した溶融半田材の液面上に磁性粉体物質を浮かせ、当該空間の外部から磁気振動源を用い磁性粉体物質を振動させる。第1の実施形態と同様に、この振動により磁性粉体物質が半田材液面を撹拌することにより、気泡を効果的に半田材の系外に排出することが出来る。このため、狭くて長い空間に存在する半田材をより効果的に撹拌することができ、結果として円筒形基材および/または円筒形ターゲット材と半田材との良好な結合が可能となる。

【0023】

本発明に使用する磁性粉体物質としては、特に制限はないが、Fe、Ni、Co等の強磁性金属またはそれらのホウ化物、窒化物、炭化物などがあげられる。またFe、Ni、Co、MnとMg、Al、Zn、Cu、Nb、Mo、Ga、In、Zr、Cd、Snの少なくとも一種との合金またはそれらのホウ化物、窒化物、炭化物などがあげられる。さらにFe3O4、NiO・Fe2O3、MnO・Fe2O3、CoO・Fe2O3、Ni・ZnO・Fe2O3、Mn・ZnO・Fe2O3、Co・ZnO・Fe2O3、BaO・6Fe2O3、SrO・6Fe2O3等のフェライト類、また、これら材料を無機材料やプラスチック類に分散させた磁気ビーズ類が挙げられる。磁性粉体物質の比重が半田材料より重いと、磁場が無い状態で磁性粉体物質が溶融した半田材の下部に沈殿してしまい半田材を撹拌する機能を発揮できない。

【0024】

磁性粉体物質を振動させる磁気振動源には、永久磁石を回転または振動させることで磁場を振動させる方式、空芯または磁芯を有するコイルに交流電流を流して磁場を振動させる方式等が可能である。磁気振動源の取り付け位置としては、円筒形ターゲット材の外部または円筒形基材の内部等が可能であるが、肉厚が薄く透磁性がある円筒形基材内部であって、溶融半田材の液面位置がより望ましい。

【0025】

本発明に使用する半田材としては、一般に半田材として使用されるものであれば使用可能である。好ましくは、低融点半田材であり、例えば、In、Sn、Bi、Znおよびそれらの合金等が挙げられる。より好ましくはIn系半田材である。In系半田材は平板状ターゲットでの実績が豊富であり、また、展延性に富むため、スパッタリング中に加熱されるターゲット材と冷却されている円筒形基材との熱膨張差による歪み等を緩和する効果がある。

【0026】

円筒形ターゲットに用いられる円筒形基材としては、磁界が透過する非磁性体の種々の材質が使用可能であり、例えば、チタン、銅、モリブデン、アルミニウム等の金属、それらの金属を含む合金やSUS等が挙げられる。スパッタリング時に、円筒形ターゲットの接合層が溶融せず十分な冷却効率を確保できる高熱伝導性を有し、スパッタリング時に印加する直流電圧を低く抑えられる高電気伝導性を有し、ターゲットを支えることが可能な強度等を備えているものであれば良く、ターゲット材との熱膨張率の差が小さければより望ましい。

【0027】

円筒形基材は、作製する円筒形ターゲットおよびターゲット材の大きさに応じ長さ0.3〜4m、肉厚2〜10mmで、ターゲット材の内径より1〜3mm小さい外径60〜200mmφの物が用いられる。円筒形基材の長さとしては特に制限はないが、本発明によれば1m以上の長さを有する円筒形基材を用いて構成した円筒形ターゲットであっても効果的に半田材を撹拌することができ、円筒形基材とターゲット材間の接合不良部分を低減することが可能である。

【0028】

本発明の円筒形ターゲットに用いられる円筒形ターゲット材としては、一般にスパッタリングで用いられる種々の材質が使用可能であり、例えば、In、Sn、Zn、Al、Nb、Ti等の金属、若しくはこれらの金属を含んでなる合金、又はこれらの金属等の一種以上の酸化物や窒化物等が挙げられる。酸化物では、例えば、ITO(Indium Tin Oxide)、AZO(Aluminium Zinc Oxide)、IZO(Indium Zinc Oxide)、SnO2、In2O3、Al2O3、TiO2、ZnO等が挙げられ、これらのような脆いセラミックス材料では、特に本発明の効果が得られる。

【発明の効果】

【0029】

本発明によれば、円筒形ターゲットの接合工程において円筒形基材とターゲット材間の接合不良部分を低減し、円筒形基材とターゲット材間の電気的ならびに熱的接触抵抗を均一かつ低抵抗化できる。これによりスパッタ時において円筒形ターゲット材の割れの発生が少なく、長時間に亘って均一かつ緻密な薄膜が形成でき、安定したスパッタ成膜ができる円筒形ターゲットの製造が可能となる

【図面の簡単な説明】

【0030】

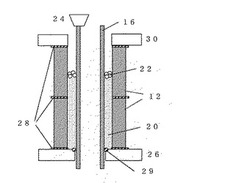

【図1】円筒形ターゲット断面図である。

【図2】本発明における円筒形ターゲット半田付け組み立て状態の一例を示す断面図である。

【図3】本発明における円筒形ターゲット半田付け組み立て状態の一例を示す断面図である。

【実施例】

【0031】

以下、本発明を、実施例をもって詳細に説明するが、本発明はこれらに限定されるものではない。

【0032】

(実施例1)

図2に半田材注入時の円筒形ターゲットの組み立て図を示す。初めにITO製円筒形ターゲット材12(外径:91mmφ、内径:77mmφ、長さ:175mm)を2個準備し、円筒形基材16と接合する内面以外を耐熱性テープで覆って半田材が付着するのを防止し、接合面に超音波半田鏝でインジウム半田を下塗した。同様に、SUS製円筒形基材16(外径:75mmφ、内径:70mmφ、長さ500mm)の外周で円筒形ターゲット材が接合される面以外の面を耐熱性テープで覆い、接合面に超音波半田鏝でインジウム半田を下塗した。

【0033】

次に、中心に円筒形基材の外径よりわずかに大きい径の孔を有する封止治具26上に、円筒形ターゲット材の内径と同じ大きさの孔を有するテフロン(登録商標)製シール材28を両者の孔の中心が一致する様に敷き、その上に円筒形ターゲット材の中心が封止治具の中心と一致する様に載せ、2個目の円筒形ターゲット材を同様にテフロン(登録商標)製シール材で挟んで載せた。次いで、円筒形基材の外部にシリコン製のO−リング29を嵌め、それを封止治具の孔に固定した。この円筒形基材と円筒形ターゲット材の間にできる空間に、粉体物質22として直径0.5mmφのジルコニアビーズを2.5cm3入れた後、中心に円筒形ターゲット材の内径よりわずかに大きい径の孔を有する封止治具30で円筒形ターゲットを固定した。次いで円筒形基材上端に超音波振動源24を取り付けた。

【0034】

次に、組み立てた円筒形ターゲット全体を180℃まで加熱した状態で、超音波振動源24から周波数28kHz、出力100Wの超音波を附加しジルコニアビーズに振動を起こさせながら、溶融したインジウム半田を上部より円筒形基材と円筒形ターゲット材との間の空間に注入した。その後円筒形ターゲットを室温まで冷却し、インジウム半田が完全に固化したことを確認後、治具、シール材や余分な半田を取り除いてITOの円筒形ターゲットを製造した。

【0035】

得られた円筒形ターゲットの接合状態を超音波探傷法により検査したところ、接合不良箇所は発見されなかった。

【0036】

(実施例2)

図3に半田材注入時の円筒形ターゲットの組み立て図を示す。実施例1の粉体物質を直径0.8mmφのフェライトビーズに代え、また超音波振動源の代わりに円筒形基材内部の半田材の液面位置に磁気振動源32を取り付け、50Hzで磁場振動を付加してフェライトビーズを振動させた以外は、実施例1と同様にして円筒形ターゲットを組み立てた。

【0037】

得られた円筒形ターゲットの接合状態を実施例1と同様に超音波探傷法により検査したところ、接合不良箇所は発見されなかった。

【0038】

(比較例1)

粉末物質を入れないで、超音波振動源を発振させない以外は、実施例1と同様に円筒形ターゲットを組み立てた。

【0039】

得られた円筒形ターゲットの接合状態を実施例1と同様に超音波探傷法により検査したところ、面積比(接合面積に対する接合不良箇所の合計面積の割合)で8%の接合不良箇所が存在した。

【符号の説明】

【0040】

12 円筒形ターゲット材

16 円筒形基材

18 接合層

20 溶融半田材

22 粉体物質

24 超音波振動源

26 封止治具

28 シール材

29 O−リング

30 封止治具

32 磁気振動源

【技術分野】

【0001】

本発明は、薄膜形成に使用されるマグネトロン型スパッタ装置、特に回転カソードスパッタリング装置に適用される円筒形ターゲットの製造方法に関する。

【背景技術】

【0002】

液晶、有機EL等のフラットパネルディスプレィや太陽電池等の基板となるガラスやプラスチックなどに薄膜を形成する技術の一つとしてマグネトロン型スパッタリング装置を用いたマグネトロンスパッタリング法が知られている。

【0003】

このマグネトロン型スパッタリング装置に用いられるターゲットには、熱および電気伝導率が高い銅等の平板に薄膜の材料となる平板状のターゲット材を1個または複数に分割、配置して、半田材等を用いて張り付ける平板ターゲットと、円筒形基材の外周面に円筒状のターゲット材を配置または形成した円筒形ターゲットの2種類が広く使用されている。特に、円筒形ターゲットを用いるマグネトロン型回転カソードスパッタリング装置は、平板ターゲットを用いる装置に比べ成膜速度を早くでき、またターゲット材の使用効率も高いことで大量生産による設備償却費の低減や材料費削減が望めるため、フラットパネルディスプレィや太陽電池の製造用に広く使用されている。

【0004】

円筒形ターゲットの製造方法としては、例えば、円筒形基材の外周面にプラズマ溶射によってターゲット材を形成する方法、円筒形基材の外周に粉末を充填し熱間等方圧プレス(HIP)によりターゲット材を形成する方法、及び円筒形ターゲット材を円筒形基材に同軸状に嵌め込んだあと半田材等で接合する方法等が知られている。しかし、溶射法、HIP法は、装置及び運転コストが多大であるとともに、円筒形基材と円筒形ターゲット材が一体で作製されているため、円筒形基材の再利用が困難で経済的ではない。またこれらの方法は熱膨張率の差に起因する剥離や割れが発生しやすい。

【0005】

また、マグネトロン型回転カソードスパッタリング装置では、ターゲット材が陰極として機能し、円筒形基材を通して直流電源または高周波電源に結合される。さらにターゲット材の温度上昇を抑えるため、円筒形基材内部に水等の冷却媒体を流してターゲット材の冷却を行なう。このため、ターゲット材と円筒形基材の間には高電気伝導性および高熱伝導性が必要である。

【0006】

円筒形ターゲットの製法で円筒形基材上に嵌め込んだターゲット材を固定する方式には

1)半田材によるロウ付け接合(例えば、特許文献1参照)

2)同軸状バネによる固定(例えば、特許文献2参照)

3)カーボンフェルト/シートによる接合(例えば、特許文献3,4参照)

4)接着剤などによる接合(例えば、特許文献5参照)

5)導電性や熱伝導性が高い粉末による接合(例えば、特許文献6参照)

6)金属線や金属箔などによる接合(例えば、特許文献7参照)

等が知られているが、電気的および熱的抵抗を共に小さくできる半田材を用いるロウ付け接合方式が広く使用されている。

【0007】

半田材を用いる円筒形ターゲットの組立工程は、初めに円筒形基材を垂直に立て、その外側に円筒形ターゲット材を嵌め込み、ついで円筒形基材と円筒形ターゲット材の中心軸を一致させた後、円筒形基材とターゲット材を半田材溶融温度以上に加熱しながら円筒形基材とターゲット材の間にある空間の上部および/または下部から溶融した半田材を注入する。その後円筒形基材とターゲット材を半田材の融点以下に徐冷して半田材を固化させることにより、円筒形基材とターゲット材を半田材で接合した円筒形ターゲットが得られる。また、円筒形基材やターゲット材の種類によっては、予め円筒形基材の外面および/またはターゲット材の内面に、半田材との密着性を改善するため、半田材と同じ物質を薄く塗布することや半田材との密着性が良い材料をメッキするなどの下地処理が行なわれる。

【0008】

しかし、この組立工程において、半田材の注入時に気泡の巻き込み等がおこり、そのまま半田材が固化すると、円筒形基材および/またはターゲット材と半田材との接合が不良となり、その部分での電気的および/または熱的抵抗が増大し、円筒形ターゲットの性能が低下する。この様な円筒形ターゲット使用してマグネトロン型スパッタリング装置で成膜を行なうと、接合不良部分でターゲット材の冷却不足が生じ、その結果、局所的な熱膨張の差が生じてターゲット材に破損が生じることがある。またプラズマ電流量が低下する結果、基板上の成膜厚さが不足する等の不良が生じる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開1996−060351号公報

【特許文献2】西独国特許出願公開第102004031161号明細書

【特許文献3】特開2002−155356号公報

【特許文献4】特開2006−138006号公報

【特許文献5】西独国特許出願公開第280124号明細書

【特許文献6】米国特許第6409897号明細書

【特許文献7】英国特許出願公開第2053763号明細書

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の課題は、円筒形ターゲット製造時、円筒形基材および/またはターゲット材と半田材とを接合不良が少なく強固に接合させ、ターゲット材と円筒形基材との間の導電性および熱伝導性を高くし、あるいはターゲット材と円筒形基材との間の熱的および/または電気的接合を均一にすることで膜特性が良い成膜を可能とし、かつ使用中のターゲット材の割れ、剥離を著しく低減できる円筒形ターゲットおよびその製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決するために鋭意検討を行った結果、円筒形ターゲット材を円筒形基材に同軸状に嵌め込んだあと、半田材を介して接合する円筒形ターゲットの製造方法において、円筒形基材と円筒形ターゲット材との間に溶融した半田材を注入し接合する際、円筒形基材と円筒形ターゲット材の間に存在する溶融した半田材を物理的に撹拌することで、円筒形基材と円筒形ターゲット材の接合不良を抑制できることを見出し、本発明を完成するに至った。

【0012】

即ち本発明は、以下のとおりである。

(1)円筒形基材と円筒形ターゲット材とを半田材を介して接合する円筒形ターゲットの製造方法において、円筒形基材と円筒形基材外径より大きな内径を有する円筒形ターゲット材を同軸上に配置し、それらを半田材の融点以上に加熱しながら、円筒形基材と円筒形ターゲット材との間の空間に溶融した半田材を注入し両者を接合する際に、注入した溶融した半田材を物理的に撹拌することを特徴とする、円筒形ターゲットの製造方法。

(2)溶融した半田材を物理的に撹拌する手段として、あらかじめ半田材より比重が軽い粉体物質を当該空間に入れ、次いで溶融した半田材を注入してその粉体物質を半田材の液面上に浮かせ、かつ粉体物質を当該空間の外部に設置した振動源により振動させながら半田材を注入する、上述の(1)に記載の円筒形ターゲットの製造方法。

(3)粉体物質が強磁性材料、セラミックス材料、金属材料、有機材料、高分子材料またはそれらの複合材料である、上述の(2)に記載の円筒形ターゲットの製造方法。

(4)粉体物質を振動させる振動源が機械的振動源または磁気的振動源である、上述の(2)または(3)に記載の円筒形ターゲットの製造方法。

(5)振動源を、半田材の液面位置に合わせて円筒形基材上を移動させるまたは円筒形基材の端面に設置する、上述の(2)から(4)のいずれかに記載の円筒形ターゲットの製造方法。

以下に本発明を詳細に説明する。

【0013】

図1は、本発明によって製造される円筒形ターゲットの一例の断面図である。銅やチタン等で作られた円筒状基材16とこれと同心状に配置された円筒形ターゲット材12との間に生じる空間に半田材料を注入して接合層18を形成することにより、円筒形基材と円筒形ターゲット材とを一体化させた円筒形ターゲットを組み立てる。

【0014】

本発明では、円筒形基材と円筒形ターゲット材との間に注入した溶融した半田材を物理的に撹拌することにより、半田材の注入時に生じた気泡を消滅させ、円筒形基材および/またはターゲット材と半田材との接合不良を効果的に減らすことが出来る。このため、接合不良部が原因の円筒形ターゲットの性能低下も防止することが出来る。また、同時に半田材が酸化したスラグも取り除くことも可能である。

【0015】

溶融した半田材を物理的に撹拌する方法としては、棒状あるいは板状などの治具を用いて撹拌することも可能である。しかしながら、半田材を注入する空間の開口部は幅が約0.5〜2.0mmと狭く、かつ開口部から半田付けする位置までの距離が長いものでは数mあるため、このように狭くて長い空間に存在する半田材をより効果的に撹拌するには、溶融半田材の液面上に粉体物質を浮かせ、これに当該空間の外部から振動を加えて粉体物質を振動させる方法が好ましい。粉体物質の振動を利用して半田材を物理的に撹拌することにより、開口部が狭く外部からの治具が到達困難な場所においても、半田材と円筒形基材または/およびターゲット材の接合不良を減少させることができる。

【0016】

尚、本発明で言う半田材を物理的に撹拌するとは、半田材以外の物質を用いて溶融半田を撹拌することである。また半田材の撹拌は、円筒形基材と円筒形ターゲット材の間に溶融した半田材の注入を開始してから、半田材を冷却固化させるまでの間に行えばよい。撹拌の時期は特に限定はなく、半田材の注入中に行っても良く、また半田材の注入完了後に行ってもよいが、半田材の注入開始から冷却開始までの間、撹拌を続けることが好ましい。

【0017】

以下、本発明をより具体的に説明する。本発明の第1の実施形態では、円筒形基材と円筒形ターゲット材との間の空間に注入した溶融半田材の液面上に、半田材より比重の軽い粉体物質を浮かせ、当該空間の外部から振動源、例えば超音波振動源を用い溶融半田材の液面を振動させる。この振動により液面上に浮かんでいる粉体物質も振動し、この粉体物質が半田材液面を撹拌する。通常、半田材液面には半田材の酸化皮膜が形成されかつ表面張力も働いているため、半田材中に存在する気泡が半田材液面近傍に上昇しても半田材の系外に排出することが困難である。しかし本方法によれば、粉体物質が円筒形基材および/または円筒形ターゲット材に衝突しながら、半田材液面を撹拌することにより、気泡を効果的に半田材の系外に排出することが出来る。

【0018】

前記粉体物質は比重が半田材より軽い材料であることが必要で、粉体物質の比重が半田材より重いと粉体物質が半田材の溶融液面に浮かず、底部に沈殿し半田材を撹拌する機能を発揮できない。また前記粉体物質は半田材の溶融温度において固体であることが必要である。これらの条件を満たす粉体物質としてはダイアモンド、アルミナ、ジルコニア、酸化珪素、酸化セリウム、シリカ等が挙げられる。

【0019】

粉体物質は、円筒形基材と円筒形ターゲット材との間の空間に入れるため、その直径は当該空間の厚みよりも小さい必要がある。最大径としては、取り扱いの容易さからみて、当該空間の厚みの80%以下が好ましい。また、最小径としては、十分な撹拌効果を得るため、0.1mm以上であることが好ましい。粉体物質が小さく軽すぎると、振動による運動エネルギーが小さくなり、撹拌の効果を十分に得ることが出来ない。

【0020】

例えば超音波振動源を用いる場合は20kHz〜100kHzの超音波振動周波数を有する超音波発信機が好ましい。この周波数範囲以下では、超音波が粉体物質に与えるエネルギーが不足し撹拌能力が低下するといった問題があり、また、この周波数範囲を超える場合、装置が大がかりになるといった問題がある。

【0021】

振動源の取り付け位置としてはターゲット材または円筒形基材等の上部、下部やターゲット材の外側面、円筒形基材内面等が可能であるが、振動によるターゲット材の劣化を防ぐためには円筒形基材への取り付けが望ましい。

【0022】

本発明の第2の実施形態では、円筒形基材と円筒形ターゲット材との間の空間に注入した溶融半田材の液面上に磁性粉体物質を浮かせ、当該空間の外部から磁気振動源を用い磁性粉体物質を振動させる。第1の実施形態と同様に、この振動により磁性粉体物質が半田材液面を撹拌することにより、気泡を効果的に半田材の系外に排出することが出来る。このため、狭くて長い空間に存在する半田材をより効果的に撹拌することができ、結果として円筒形基材および/または円筒形ターゲット材と半田材との良好な結合が可能となる。

【0023】

本発明に使用する磁性粉体物質としては、特に制限はないが、Fe、Ni、Co等の強磁性金属またはそれらのホウ化物、窒化物、炭化物などがあげられる。またFe、Ni、Co、MnとMg、Al、Zn、Cu、Nb、Mo、Ga、In、Zr、Cd、Snの少なくとも一種との合金またはそれらのホウ化物、窒化物、炭化物などがあげられる。さらにFe3O4、NiO・Fe2O3、MnO・Fe2O3、CoO・Fe2O3、Ni・ZnO・Fe2O3、Mn・ZnO・Fe2O3、Co・ZnO・Fe2O3、BaO・6Fe2O3、SrO・6Fe2O3等のフェライト類、また、これら材料を無機材料やプラスチック類に分散させた磁気ビーズ類が挙げられる。磁性粉体物質の比重が半田材料より重いと、磁場が無い状態で磁性粉体物質が溶融した半田材の下部に沈殿してしまい半田材を撹拌する機能を発揮できない。

【0024】

磁性粉体物質を振動させる磁気振動源には、永久磁石を回転または振動させることで磁場を振動させる方式、空芯または磁芯を有するコイルに交流電流を流して磁場を振動させる方式等が可能である。磁気振動源の取り付け位置としては、円筒形ターゲット材の外部または円筒形基材の内部等が可能であるが、肉厚が薄く透磁性がある円筒形基材内部であって、溶融半田材の液面位置がより望ましい。

【0025】

本発明に使用する半田材としては、一般に半田材として使用されるものであれば使用可能である。好ましくは、低融点半田材であり、例えば、In、Sn、Bi、Znおよびそれらの合金等が挙げられる。より好ましくはIn系半田材である。In系半田材は平板状ターゲットでの実績が豊富であり、また、展延性に富むため、スパッタリング中に加熱されるターゲット材と冷却されている円筒形基材との熱膨張差による歪み等を緩和する効果がある。

【0026】

円筒形ターゲットに用いられる円筒形基材としては、磁界が透過する非磁性体の種々の材質が使用可能であり、例えば、チタン、銅、モリブデン、アルミニウム等の金属、それらの金属を含む合金やSUS等が挙げられる。スパッタリング時に、円筒形ターゲットの接合層が溶融せず十分な冷却効率を確保できる高熱伝導性を有し、スパッタリング時に印加する直流電圧を低く抑えられる高電気伝導性を有し、ターゲットを支えることが可能な強度等を備えているものであれば良く、ターゲット材との熱膨張率の差が小さければより望ましい。

【0027】

円筒形基材は、作製する円筒形ターゲットおよびターゲット材の大きさに応じ長さ0.3〜4m、肉厚2〜10mmで、ターゲット材の内径より1〜3mm小さい外径60〜200mmφの物が用いられる。円筒形基材の長さとしては特に制限はないが、本発明によれば1m以上の長さを有する円筒形基材を用いて構成した円筒形ターゲットであっても効果的に半田材を撹拌することができ、円筒形基材とターゲット材間の接合不良部分を低減することが可能である。

【0028】

本発明の円筒形ターゲットに用いられる円筒形ターゲット材としては、一般にスパッタリングで用いられる種々の材質が使用可能であり、例えば、In、Sn、Zn、Al、Nb、Ti等の金属、若しくはこれらの金属を含んでなる合金、又はこれらの金属等の一種以上の酸化物や窒化物等が挙げられる。酸化物では、例えば、ITO(Indium Tin Oxide)、AZO(Aluminium Zinc Oxide)、IZO(Indium Zinc Oxide)、SnO2、In2O3、Al2O3、TiO2、ZnO等が挙げられ、これらのような脆いセラミックス材料では、特に本発明の効果が得られる。

【発明の効果】

【0029】

本発明によれば、円筒形ターゲットの接合工程において円筒形基材とターゲット材間の接合不良部分を低減し、円筒形基材とターゲット材間の電気的ならびに熱的接触抵抗を均一かつ低抵抗化できる。これによりスパッタ時において円筒形ターゲット材の割れの発生が少なく、長時間に亘って均一かつ緻密な薄膜が形成でき、安定したスパッタ成膜ができる円筒形ターゲットの製造が可能となる

【図面の簡単な説明】

【0030】

【図1】円筒形ターゲット断面図である。

【図2】本発明における円筒形ターゲット半田付け組み立て状態の一例を示す断面図である。

【図3】本発明における円筒形ターゲット半田付け組み立て状態の一例を示す断面図である。

【実施例】

【0031】

以下、本発明を、実施例をもって詳細に説明するが、本発明はこれらに限定されるものではない。

【0032】

(実施例1)

図2に半田材注入時の円筒形ターゲットの組み立て図を示す。初めにITO製円筒形ターゲット材12(外径:91mmφ、内径:77mmφ、長さ:175mm)を2個準備し、円筒形基材16と接合する内面以外を耐熱性テープで覆って半田材が付着するのを防止し、接合面に超音波半田鏝でインジウム半田を下塗した。同様に、SUS製円筒形基材16(外径:75mmφ、内径:70mmφ、長さ500mm)の外周で円筒形ターゲット材が接合される面以外の面を耐熱性テープで覆い、接合面に超音波半田鏝でインジウム半田を下塗した。

【0033】

次に、中心に円筒形基材の外径よりわずかに大きい径の孔を有する封止治具26上に、円筒形ターゲット材の内径と同じ大きさの孔を有するテフロン(登録商標)製シール材28を両者の孔の中心が一致する様に敷き、その上に円筒形ターゲット材の中心が封止治具の中心と一致する様に載せ、2個目の円筒形ターゲット材を同様にテフロン(登録商標)製シール材で挟んで載せた。次いで、円筒形基材の外部にシリコン製のO−リング29を嵌め、それを封止治具の孔に固定した。この円筒形基材と円筒形ターゲット材の間にできる空間に、粉体物質22として直径0.5mmφのジルコニアビーズを2.5cm3入れた後、中心に円筒形ターゲット材の内径よりわずかに大きい径の孔を有する封止治具30で円筒形ターゲットを固定した。次いで円筒形基材上端に超音波振動源24を取り付けた。

【0034】

次に、組み立てた円筒形ターゲット全体を180℃まで加熱した状態で、超音波振動源24から周波数28kHz、出力100Wの超音波を附加しジルコニアビーズに振動を起こさせながら、溶融したインジウム半田を上部より円筒形基材と円筒形ターゲット材との間の空間に注入した。その後円筒形ターゲットを室温まで冷却し、インジウム半田が完全に固化したことを確認後、治具、シール材や余分な半田を取り除いてITOの円筒形ターゲットを製造した。

【0035】

得られた円筒形ターゲットの接合状態を超音波探傷法により検査したところ、接合不良箇所は発見されなかった。

【0036】

(実施例2)

図3に半田材注入時の円筒形ターゲットの組み立て図を示す。実施例1の粉体物質を直径0.8mmφのフェライトビーズに代え、また超音波振動源の代わりに円筒形基材内部の半田材の液面位置に磁気振動源32を取り付け、50Hzで磁場振動を付加してフェライトビーズを振動させた以外は、実施例1と同様にして円筒形ターゲットを組み立てた。

【0037】

得られた円筒形ターゲットの接合状態を実施例1と同様に超音波探傷法により検査したところ、接合不良箇所は発見されなかった。

【0038】

(比較例1)

粉末物質を入れないで、超音波振動源を発振させない以外は、実施例1と同様に円筒形ターゲットを組み立てた。

【0039】

得られた円筒形ターゲットの接合状態を実施例1と同様に超音波探傷法により検査したところ、面積比(接合面積に対する接合不良箇所の合計面積の割合)で8%の接合不良箇所が存在した。

【符号の説明】

【0040】

12 円筒形ターゲット材

16 円筒形基材

18 接合層

20 溶融半田材

22 粉体物質

24 超音波振動源

26 封止治具

28 シール材

29 O−リング

30 封止治具

32 磁気振動源

【特許請求の範囲】

【請求項1】

円筒形基材と円筒形ターゲット材とを半田材を介して接合する円筒形ターゲットの製造方法において、円筒形基材と円筒形基材外径より大きな内径を有する円筒形ターゲット材を同軸上に配置し、それらを半田材の融点以上に加熱しながら、円筒形基材と円筒形ターゲット材との間の空間に溶融した半田材を注入し両者を接合する際に、注入した溶融した半田材を物理的に撹拌することを特徴とする、円筒形ターゲットの製造方法。

【請求項2】

溶融した半田材を物理的に撹拌する手段として、あらかじめ半田材より比重が軽い粉体物質を当該空間に入れ、次いで溶融した半田材を注入してその粉体物質を半田材の液面上に浮かせ、かつ粉体物質を当該空間の外部に設置した振動源により振動させながら半田材を注入する、請求項1に記載の円筒形ターゲットの製造方法。

【請求項3】

粉体物質が強磁性材料、セラミックス材料、金属材料、有機材料、高分子材料またはそれらの複合材料である、請求項2に記載の円筒形ターゲットの製造方法。

【請求項4】

粉体物質を振動させる振動源が機械的振動源または磁気的振動源である、請求項2または請求項3に記載の円筒形ターゲットの製造方法。

【請求項5】

振動源を、半田材の液面位置に合わせて円筒形基材上を移動させるまたは円筒形基材の端面に設置する、請求項2から請求項4のいずれかに記載の円筒形ターゲットの製造方法。

【請求項1】

円筒形基材と円筒形ターゲット材とを半田材を介して接合する円筒形ターゲットの製造方法において、円筒形基材と円筒形基材外径より大きな内径を有する円筒形ターゲット材を同軸上に配置し、それらを半田材の融点以上に加熱しながら、円筒形基材と円筒形ターゲット材との間の空間に溶融した半田材を注入し両者を接合する際に、注入した溶融した半田材を物理的に撹拌することを特徴とする、円筒形ターゲットの製造方法。

【請求項2】

溶融した半田材を物理的に撹拌する手段として、あらかじめ半田材より比重が軽い粉体物質を当該空間に入れ、次いで溶融した半田材を注入してその粉体物質を半田材の液面上に浮かせ、かつ粉体物質を当該空間の外部に設置した振動源により振動させながら半田材を注入する、請求項1に記載の円筒形ターゲットの製造方法。

【請求項3】

粉体物質が強磁性材料、セラミックス材料、金属材料、有機材料、高分子材料またはそれらの複合材料である、請求項2に記載の円筒形ターゲットの製造方法。

【請求項4】

粉体物質を振動させる振動源が機械的振動源または磁気的振動源である、請求項2または請求項3に記載の円筒形ターゲットの製造方法。

【請求項5】

振動源を、半田材の液面位置に合わせて円筒形基材上を移動させるまたは円筒形基材の端面に設置する、請求項2から請求項4のいずれかに記載の円筒形ターゲットの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−177156(P2012−177156A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−40517(P2011−40517)

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]