円筒状ワークの寸法測定装置及び円筒状ワークの寸法取得方法

【課題】一端に大径部を有し他端に小径部を有する円筒状ワークにおけるこれら大径部及び小径部の外径寸法を、コストを抑えながら迅速かつ正確に取得することが可能な円筒状ワークの寸法測定装置を提供する。

【解決手段】一端に大径部2を有し他端に小径部3を有する円筒状ワークWの寸法測定装置100において、円筒状ワークWの大径部2の外周面に当接するように一対が設けられ、それぞれ大径部2の外周面の接線l,lに沿って延びる位置決めバー51,51と、接線l,lの交点を通り円筒状ワークWの中心軸線Oと平行をなす軸線を基準軸Pとして、該基準軸Pから大径部2の外周面までの距離を測定する第一測定部と、P基準軸から小径部3の外周面までの距離を測定する第二測定部とを設ける。

【解決手段】一端に大径部2を有し他端に小径部3を有する円筒状ワークWの寸法測定装置100において、円筒状ワークWの大径部2の外周面に当接するように一対が設けられ、それぞれ大径部2の外周面の接線l,lに沿って延びる位置決めバー51,51と、接線l,lの交点を通り円筒状ワークWの中心軸線Oと平行をなす軸線を基準軸Pとして、該基準軸Pから大径部2の外周面までの距離を測定する第一測定部と、P基準軸から小径部3の外周面までの距離を測定する第二測定部とを設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば航空機のタービンエンジンにおけるタービンケース(リングケース)を製造する際に用いられる円筒状ワークの寸法測定装置、並びに該円筒状ワークの寸法取得方法に関するものである。

【背景技術】

【0002】

上述した航空機のタービンエンジンに用いられるタービンケースは、一端側の外径が大径とされ他端側の外径が小径とされた円筒状をなしている。

このタービンケースを製造する際には、溶融金属に鋳造加工を施した後、鍛造プレスによる鍛造加工を施し、次いで高温状態を維持した状態でリングローリングミルを用いた圧延加工を施すことにより、上記のように一端側と他端側とで外径寸法の異なる円筒状ワークを成形する。

【0003】

ここで、最終製品としてのタービンケースは鍛造、圧延成形により製造される製品として非常に大型であるため、一度の鍛造、圧延加工では所望の形状を得ることが難しい。そこで、鍛造、圧延加工により成形された円筒状ワークに対して大径部及び小径部の外径寸法の測定を施し、この測定結果に基づいて条件を調整した上で再度鍛造、圧延加工を施すことにより、所望の形状の円筒状ワークを得ることとしている。

【0004】

なお、上記円筒状ワークの測定は、作業者のノギスを用いた実測によって行われている。また、この他、例えば特許文献1には、撮像装置によるワークの撮像を介して該ワークの位置決めを行った後、撮像装置のレンズ中心とワークとの距離を計測し、この計測値に基づいてワークの直径を演算する手法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−155357号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、作業者がノギスを用いて円筒状ワークの寸法測定を行なう場合、高温状態で鍛造、圧延加工を施した円筒状ワークの輻射熱が大きいことから、作業者の危険性を回避すべく防熱対策を万全に施す必要があり、その分だけコストが上昇してしまう。

さらに、この輻射熱の下、大型のノギスを用いて大径部及び小径部のそれぞれを両側から挟みこむ作業を行う必要があるため、作業者に酷暑環境下での煩雑な作業を強いることになり、迅速かつ正確な測定を行なうことが困難であった。

【0007】

正確な寸法を得ることができなければ、再度の鍛造、圧延加工の条件を適切に設定することができず、所望の形状の最終製品を得ることができなくなってしまう。また、寸法測定に時間がかかり円筒状ワークが冷えてしまえば、加熱作業を再度施す必要があるため、生産性が低下してしまう。

【0008】

一方、特許文献1に記載のように撮像装置を用いる場合、精密機器を使用するため、コストの上昇は避けられず、経済性の観点から好ましくない。

【0009】

本発明はこのような課題に鑑みてなされたものであって、一端に大径部を有し他端に小径部を有する円筒状ワークにおけるこれら大径部及び小径部の外径寸法を、コストを抑えながら迅速かつ正確に取得することが可能な円筒状ワークの寸法測定装置、及び、円筒状ワークの寸法取得方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため、この発明は以下の手段を提供している。

即ち、本発明に係る円筒状ワークの寸法測定装置は、一端に大径部を有し他端に小径部を有する円筒状ワークの寸法測定装置であって、前記円筒状ワークの大径部の外周面に当接するように一対が設けられ、それぞれ前記大径部の外周面の接線に沿って延びる位置決め部と、前記接線の交点を通り前記円筒状ワークの中心軸線と平行をなす軸線を基準軸として、該基準軸から前記大径部の外周面までの距離を測定する第一測定部と、前記基準軸から前記小径部の外周面までの距離を測定する第二測定部と、を備えることを特徴とする。

【0011】

このような特徴の円筒状ワークの寸法測定装置においては、円筒状ワークを一対の位置決め部によって位置決め・固定した状態で、第一測定部により基準軸から大径部の外周面までの距離の測定が行われ、さらに第二測定部によって基準軸から小径部の外周面までの距離の測定が行われる。そして、これら測定した距離と位置決め部が沿う一対の接線との幾何学的関係を用いることにより、大径部及び小径部のそれぞれの半径寸法を取得することができる。

このように本発明によれば、基準軸から大径部及び小径部までの距離を測定しさえすればこれら大径部及び小径部それぞれの半径寸法を取得することができるため、円筒状ワークの測定作業を容易かつ迅速に行なうことができる。また、測定作業は第一測定部及び第二測定部により行なわれるため、作業者が円筒状ワークに近接する必要はなく、作業者の酷暑環境下での作業を回避することができ、輻射熱による危険性も回避することができる。

さらに、位置決め部が円筒状ワークに直接的に当接することで該円筒状ワークの位置決めを行なうため、例えば撮像装置等の精密機器を使用して位置決めする場合に比べて、コストを大幅に低減することができる。

【0012】

また、本発明に係る円筒状ワークの寸法測定装置においては、前記第一測定部が、前記一対の接線がなす角の二等分線上を進退可能とされた第一シリンダセンサを備え、前記第二測定部が、前記二等分線上を進退可能とされた第二シリンダセンサを備えていることが好ましい。

【0013】

これにより、基準軸から大径部及び小径部のそれぞれの外周面までの距離を容易かつ確実に測定することができる。また、第一測定部及び第二測定部として例えばレーザー距離測定器等の精密機器を用いる場合に比べて、コストの低減を図ることができる。

【0014】

さらに、本発明に係る円筒状ワークの寸法測定装置は、前記円筒状ワークの前記中心軸線方向の高さを測定する第三測定部を備えることが好ましい。

【0015】

ここで、上記のような両端に大径部又は小径部を有する円筒状ワークに加工を施して所望の形状の最終製品を得るためには、円筒状ワークの高さhの値、及び、円筒状ワークの一端の外周稜線と他端の外周稜線とを含む仮想テーパ面の傾斜角度の値と取得し、これら値を再度の鍛造、圧延加工に反映することが重要な要素となる。

この点、本発明によれば、第三測定部により円筒状ワークの高さを容易に測定することができるとともにこの高さの値と大径部及び小径部のそれぞれの半径の値との幾何学的関係により、容易に上記仮想テーパ面の傾斜角度を算出することができる。そして、上記高さ及び傾斜角度を次工程に反映することで、より寸法精度の高い最終製品を得ることができる。

【0016】

一方、本発明に係る円筒状ワークの寸法取得方法は、一端に大径部を有し他端に小径部を有する円筒状ワークの寸法取得方法であって、前記大径部の外周面における一対の接線の交点を通るとともに前記円筒状ワークの中心軸線と平行をなす軸線を基準軸とし、前記一対の接線がなす角2θの二等分線上における前記基準軸から前記大径部の外周面までの距離d1を測定し、前記二等分線に平行な前記基準軸から前記小径部の外周面までの距離d2を測定し、下記(1)式及び(2)式を用いて、前記大径部の半径r1及び前記小径部の半径r2を算出することを特徴とする。

【数1】

【数2】

【0017】

このような特徴の円筒状ワークの寸法取得方法においては、上記式を用いることで、基準点から大径部の外周面までの距離d1と小径部までの距離d2とから、容易に大径部の半径r1及び小径部の半径r2の値を算出することができる。したがって、基準点から外周面までの距離を当該外周面の外側から測定しさえすればよいため、円筒状ワークの測定作業を容易かつ迅速に行なうことができる。

【0018】

さらに、本発明に係る円筒状ワークの寸法取得方法は、前記円筒状ワークの前記中心軸線方向の高さhを測定し、下記(3)式を用いて、前記円筒状ワークの一端の外周稜線と他端の外周稜線とを含む仮想テーパ面の前記中心軸線に直交する平面を基準とした傾斜角φを算出することを特徴とする。

【数3】

【0019】

このような特徴の円筒状ワークの寸法取得方法においては、上記式を用いることで、円筒状ワークの高さh、大径部の半径r1及び小径部の半径r2から容易に上記仮想テーパ面の傾斜角φを得ることができる。そして、この傾斜角φを次工程に反映することで、より寸法精度の高い最終製品を得ることができる。

【発明の効果】

【0020】

本発明の円筒状ワークの寸法測定装置及び寸法取得方法によれば、円筒状ワークの大径部の接線の交点を通る基準軸からの大径部及び小径部それぞれに対する距離を測定し、これら距離と円筒状ワークの幾何学的関係を用いることにより、大径部及び小径部の外径寸法をコストを抑えながら迅速かつ正確に取得することができる。

【図面の簡単な説明】

【0021】

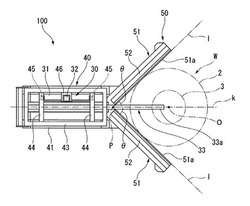

【図1】実施形態に係る寸法測定装置の平面図である。

【図2】実施形態に係る寸法測定装置の側面図である。

【図3】実施形態に係る寸法測定装置の背面図である。

【図4】寸法測定装置の測定対象となる円筒状ワークの斜視図である。

【図5】寸法測定装置の測定対象となる円筒状ワークの縦断面図である。

【図6】寸法測定装置に固定された円筒状ワークの平面視における幾何学的関係を説明する模式図である。

【図7】寸法測定装置に固定された円筒状ワークの側面視における幾何学的関係を説明する模式図である。

【発明を実施するための形態】

【0022】

次に本発明に係る実施形態の円筒状ワークの寸法測定装置及び寸法取得方法について図1から図7を参照して詳細に説明する。

図1〜図3に示す寸法測定装置100は、円筒状ワークWの各種寸法を取得するために使用される。この寸法測定装置100の測定対象となる円筒状ワークWは、例えば航空機のタービンエンジンに用いられるタービンケースの製造工程における中間体であって、図4及び図5に示すように、鉛直方向を向く中心軸線Oに沿って延在する略円筒形状をなしている。

【0023】

この円筒状ワークWの下端側(一端側)の外周面は上端側(他端側)の外周面に比べて大径に形成されており、この下端における大径のリング状部分が大径部2とされ、上端における小径のリング状部分が小径部3とされている。円筒状ワークWにおけるこれら大径部2と小径部3との間の外周面は、中心軸線O方向に湾曲しながら大径部2と小径部3とを滑らかに接続する外周曲面4とされている。なお、この円筒状ワークWの厚みは、図5に示すように、大径部2、小径部3及び外周曲面4にわたって略均一とされている。

【0024】

このような形状の円筒状ワークWは、溶融金属に鋳造加工を施すことで得たインゴットに鍛造プレスによる鍛造加工を施して円筒体を成形し、次いでこの円筒体に対して高温状態を維持しながらリングローリングミルによる圧延加工を施すことにより成形される。この一連の成形工程を施したのみでは所望の寸法形状の最終製品を得ることはできず、円筒状ワークWの各種寸法を取得した結果に基づき条件を設定した上で、当該円筒状ワークWに再度の成形工程を施すことが必要になる。

【0025】

この際、取得すべき寸法としては、図5に示すように、大径部2の半径r1、小径部3の半径r2、高さ(中心軸線O方向の寸法)h、円筒状ワークWの一端の外周稜線と他端の外周稜線とを含む仮想テーパ面Tにおける円筒状ワークWの下端面あるいは上端面(中心軸線Oに直交する平面)に対してなす傾斜角度φが挙げられる。本実施形態の寸法測定装置100は、これら各種寸法を取得するために使用される。

【0026】

次に寸法測定装置100の構成について説明する。この寸法測定装置100は、図1〜図3に示すように、装置本体40と、該装置本体40に設けられた第一測定部10、第二測定部20及び第三測定部30と、装置本体40の正面側(図1、図2における右側)に設けられたワーク固定部50とを備えた概略構成とされている。

【0027】

装置本体40は、床面Fに配置される外形略直方体状の枠体であって、平面視においては、図1に示すように、正面側から背面側(図1における左側)に延びる中心線kに沿った略矩形状をなしている。この装置本体40の下部には、図2及び図3に示すように、水平面と平行に配置された矩形板状をなすベース板41が配置されており、該ベース板41の上面四隅には上方に向かって延びる支柱42がそれぞれ固定されている。これら4つの支柱の上端には、矩形枠状をなす上部枠体43が一体に設けられている。

【0028】

また、図1に示すように、上部枠体43の内側には、中心線kに直交する方向にわたって配置された一対の桁部44,44が中心線k方向に離間して配置されており、桁部44,44におけるその延在方向一方側(図1における上側)の部分には、図2及び図3に示すように、上下方向に延びて下端がベース板41に固定されたガイドバー45,45の上端がそれぞれ固定されている。

さらに、図1に示すように、上部枠体43の中心線k方向の中央における該中心線kに直交する方向の一方側には、後述する第三測定部30の第三シリンダセンサ32を固定取り付けするための取付部46が設けられている。

【0029】

第一測定部10は、図2及び図3に示すように、装置本体40の最下部、即ち、ベース板41の下方に固定されており、ベース板41に取り付けられたセンサ支持部材12上に第一シリンダセンサ11が設けられることで構成されている。

【0030】

この第一シリンダセンサ11は、図1に示す中心線kに沿って延在するように配置されており、該中心線kに沿って進退可能とされたロッド11aを備えている。このロッド11aは装置本体40の前面よりもさらに正面側に突出可能とされており、ロッド11a先端が測定対象に当接した際におけるロッド11aのストロークの値から当該測定対象までの距離を検出する。

本実施形態においては、この第一シリンダセンサ11におけるロッド11aが、床面F上に設置された円筒状ワークWの大径部2外周面に当接可能とされている。

【0031】

第二測定部20は、図2及び図3に示すように、装置本体40内にて後述する第三測定部30における高さ測定バー33に一体に設けられており、高さ測定バー33の下部に取り付けられたセンサ支持部材22上に第二シリンダセンサ21が設けられることで構成されている。

【0032】

この第二シリンダセンサ21は、第一シリンダセンサ11と同様、中心線kに沿って配置されており、この中心線kに沿って水平方向に進退可能とされたロッド21aを備えている。このロッド21aは装置本体40の前面よりもさらに正面側に突出可能とされており、ロッド11a先端が測定対象に当接した際におけるロッド11aのストロークから当該測定対象までの距離を検出する。

本実施形態においては、この第二シリンダセンサ21におけるロッド21aが床面F上に設置された円筒状ワークWの小径部3外周面に当接可能とされている。

【0033】

なお、この第二測定部20は、第三測定部30の高さ測定バー33に一体に設けられていることにより、該高さ測定バー33の上下移動に伴って装置本体40内における上下位置が変位可能とされている。そして、高さ測定バー33の先端部33aが円筒状ワークWの上端に当接した際に、第二測定部20の上下方向位置が円筒状ワークWの小径部3と一致し、これによって第二シリンダセンサ21のロッド21aが小径部3外周面に当接可能とされる。

【0034】

第三測定部30は、図1〜図3に示すように、被ガイド部材31と、第三シリンダセンサ32と、高さ測定バー33とを備えている。

被ガイド部材31は、中心線kに平行に延びる部材であって、上下方向に貫通して形成された一対の貫通孔(図示省略)を備えている。これら貫通孔にはガイドバー45,45が挿通しており、これによって、被ガイド部材31は、ガイドバー45,45に案内されるようにして上下方向にスライド移動可能とされている。

【0035】

第三シリンダセンサ32は、上下方向に延びるように上記取付部46上に配置されており、その下端側に上下方向に進退可能とされたロッド32aを備えている。なお、取付部46には上下方向に貫通するロッド挿通孔(図示省略)が形成されており、このロッド貫通孔をロッド32aが挿通することで、第三シリンダセンサ32の下端側から装置本体40の内部に向かってロッド32aが突出可能とされている。この第三シリンダセンサ32のロッド32a先端は上記被ガイド部材31に連結されており、これによって、ロッド32aの進退に伴って被ガイド部材31がガイドバー45,45に沿って上下移動可能とされている。

【0036】

高さ測定バー33は、図1及び図2に示すように、中心線kに沿って水平方向に延びる角柱状の部材であって、被ガイド部材31の側方に一体に固定されている。この高さ測定バー33の先端部33aは装置本体40の前面よりもさらに正面側に突出しており、この先端部33aの下面が測定対象となる円筒状ワークWの上端に当接するようになっている。

このように高さ測定バー33が円筒状ワークWの上端に当接した際におけるロッド32aのストロークから、円筒状ワークWの高さhが測定される。

【0037】

ワーク固定部50は、上記のように装置本体40に取り付けられた第一測定部10、第二測定部20及び第三測定部30の測定対象となる円筒状ワークWを位置決め固定する役割を有しており、図1に示すように、装置本体40の前面側に取り付けられた一対の位置決めバー51,51を備えている。

【0038】

位置決めバー51,51は、それぞれ水平面に沿って延びるバー状をなしており、その基端部は装置本体40前面における下部に固定されている。さらに、これら位置決めバー51,51は、図1に示すように、平面視にて装置本体40の前面から正面側に向かうに従って互いに離間するように配置されており、即ち、位置決めバー51,51は平面視においてその延在方向が中心線kに対して所定の角度θをなして傾斜するように配置されている。なお、本実施形態においては、この角度θは45°に設定されており、一対の位置決めバー51,51は90°の角度をなして交差している。

【0039】

このように配置された一対の位置決めバー51,51においては、図1に示すように、互いに対向する当接面51a,51aが円筒状ワークWの大径部2外周面にそれぞれ当接する。この際、中心線kが円筒状ワークWの中心軸線Oを通過するとともに当接面51a,51aの延在方向が大径部2の外周面の接線l,lと一致し、さらに、中心線kが接線l,lのなす角2θの二等分線に一致する。したがって、中心線kに沿って進退可能とされた第一シリンダセンサ11及び第二シリンダセンサ21は、接線l,lの二等分線上を進退することになる。

【0040】

なお、これら一対の位置決めバー51,51の上面には、図1及び図2に示すように、上方に向かって装置本体40の高さまで延在する枠体52,52が設けられている。これにより、円筒状ワークWを一対の位置決めバー51,51の間に配置された際における作業者の安全を担保している。

また、図1に示すように、位置決めバー51,51の下部及び装置本体40の下部にはそれぞれ車輪60が設けられており、これにより、寸法測定装置100を任意に移動することができるようになっている。

【0041】

ここで、上記構成の寸法測定装置100においては、図1及び図2に示すように、一対の位置決めバー51,51の当接面51a,51aの延長線の交点、即ち、上記接線l,lの交点を通り、かつ、円筒状ワークWの中心軸線Oと平行な軸線が、基準軸Pとされている。そして、第一測定部10における第一シリンダセンサ11及び第二測定部20における第二シリンダセンサ21はそれぞれ基準軸Pからの大径部2及び小径部3までの距離を測定する。

【0042】

次に、寸法測定装置100による円筒状ワークWの測定方法について説明する。

まず、鍛造、圧延加工により成形した円筒状ワークWを床面F上に配置し、ワーク固定部50における一対の位置決めバー51,51により円筒状ワークWを挟み込むようにして、これら位置決めバー51,51を大径部2にそれぞれ当接させる。これによって、円筒状ワークWと寸法測定装置100との相対位置が位置決めされ、位置決めバー51,51の延在方向が大径部2の接線l,lに一致する。この際の円筒状ワークW、接線l,l及び基準軸Pの平面視における幾何学的関係は図6に示すようになる。

【0043】

そして、図7に示すように、第三シリンダセンサ32のロッド32aを突出させることで高さ測定バー33を下方に変位させ、この高さ測定バー33の先端部33a下面が円筒状ワークWの上端に当接することにより、該円筒状ワークWの高さhが検出される。

なお、このように高さ測定バー33が円筒状ワークW上端に当接した状態においては、円筒状ワークWの小径部3と第二シリンダセンサ21の上下方向位置が一致する。

【0044】

次いで、第一シリンダセンサ11のロッド11a及び第二シリンダセンサ21のロッド21aを突出させて、これらロッド11a及びロッド21aの先端を大径部2又は小径部3の外周面に当接させる。これにより、図6及び図7に示す基準軸Pから大径部2外周面までの距離d1(以下、第一検出距離d1と称する)及び基準軸Pから小径部3外周面までの距離d2(以下、第二検出距離d2と称する)が検出される。

【0045】

このようにして、寸法測定装置100においては、第一検出距離d1、第二検出距離d2及び高さhの3つの値を測定することができる。そして、これら値から、大径部2の半径r1、小径部3の半径r2及び仮想テーパ面Tの傾斜角度φの寸法をそれぞれ算出することにより取得する。以下、これら寸法の取得方法について説明する。

【0046】

まず、大径部2の半径r1の取得方法について説明する。

図6に示す幾何学的関係において、基準軸Pと中心軸線Oとの距離d1+r1、大径部2の半径r1に着目すると、下記(4)式が成立する。

【数4】

そして、この(4)式を整理すると、大径部の半径r1は、下記(5)式で表される。

【数5】

この(5)式により、第一検出距離d1から大径部2の半径r1を算出することができる。特に本実施形態のように、θが45°の場合には、半径r1は下記(6)式で表される。

【数6】

【0047】

次に、小径部3の半径r2の取得方法について説明する。

図6に示す幾何学的関係において、基準軸Pと中心軸線Oとの距離d2+r2、大径部2の半径r1に着目し、大径部2の半径r1がr2+(d2−d1)と表せることを考慮すると、下記(7)式が成立する。

【数7】

そして、この(7)式を整理すると、大径部の半径r1は、下記(8)式で表される。

【数8】

この(8)式により、第二検出距離d2から小径部3の半径r2を算出することができる。特に本実施形態のように、θが45°の場合には、半径r2は下記(9)式で表される。

【数9】

【0048】

続いて、仮想テーパ面Tの傾斜角度φの取得方法について説明する。

図7に示すように、仮想テーパ面Tを斜辺とした直角三角形において、残りの2辺のうちの一辺を高さhとすると、もう一辺の寸法は大径部2の半径r1と小径部3の半径r2との差分であるr1−r2として表すことができる。これにより、傾斜角度φは以下の(10)式で表すことができる。

【数10】

【0049】

このようにして、円筒状ワークWにおける大径部2の半径r1、小径部3の半径r2、高さh及び仮想テーパ面Tの傾斜角度φの各種寸法が取得され、これらの結果に基づいて条件を設定した上で、円筒状ワークWに対して再度の成形工程が施される。

【0050】

以上のように、本実施形態によれば、基準軸Pからの大径部2及び小径部3までの距離、即ち、第一検出距離d1及び第二検出距離d2を測定しさえすれば、幾何学的関係によりこれら大径部2及び小径部3それぞれの半径r1,r2を取得することができるため、円筒状ワークWの測定作業を容易かつ迅速に行なうことができる。

【0051】

また、これら第一検出距離d1及び第二検出距離d2の測定作業は第一測定部10及び第二測定部20により行なわれるため、作業者の酷暑環境下での作業を回避することができ、さらに輻射熱による危険性を回避することができる。

【0052】

さらに、ワーク固定部50が円筒状ワークWに当接することで該円筒状ワークWの位置決めを行なうため、例えば撮像装置等の精密機器を使用して位置決めする場合に比べて、コストを大幅に低減することができる。

【0053】

また、第一測定部10が第一シリンダセンサ11を備え、第二測定部20が第二シリンダセンサ22を備えていることより、これら第一シリンダセンサ11及び第二シリンダセンサ22の円筒状ワークWに当接した際のストロークから第一検出距離d1及び第二検出距離d2を容易に測定することができる。さらに、レーザー距離測定器等の精密機器を用いる場合に比べて、コストの低減を図ることができる。

【0054】

また、第三シリンダセンサ32を備えた第三測定部30により円筒状ワークWの高さhを容易に測定することができるとともに、この高さhの値と大径部2及び小径部3の半径の値r1,r2との幾何学的関係により、容易に上記仮想テーパ面Tの傾斜角度φを算出することができる。

【0055】

そして、上記のように取得した大径部2の半径r1、小径部3の半径r2、高さh及び仮想テーパ面Tの傾斜角度φの各種寸法に基づいて条件を設定した上で再度の鍛造、圧延加工を行うことにより、より寸法制度の高い所望の形状の円筒状ワークWを得ることができる。

【0056】

以上、本発明の実施形態について説明したが、本発明はこれに限定されることはなく、その発明の技術的思想を逸脱しない範囲で適宜変更可能である。

例えば、本実施形態においては、第一測定部10及び第二測定部20においてそれぞれ第一シリンダセンサ11、第二シリンダセンサ12を採用したが、これに限定されることなく、他の変位計を採用してもよい。

また、上記接線l,lのなす角度2θ、即ち、一対の位置決めバー51,51のなす角度2θは、90°に限定されることなく、任意の角度に設定することが可能である。

【0057】

さらに、実施形態においては、円筒状ワークWとして大径部2と小径部3とが外周曲面により接続されている例について説明したが、これに限定されることはなく、大径部2と小径部3とがテーパ状の外周面によって接続されているものであってもよいし、あるいは段状をなす外周面によって接続されているものであってもよい。即ち、本実施形態の寸法測定装置100は、いかなる形状の円筒状ワークWにも適用することが可能である。

【符号の説明】

【0058】

2 大径部

3 小径部

10 第一測定部

11 第一シリンダセンサ

20 第二測定部

21 第二シリンダセンサ

30 第三測定部

32 第三シリンダセンサ

33 高さ測定バー

40 装置本体

50 ワーク固定部

51 位置決めバー(位置決め部)

100 寸法測定装置

W 円筒状ワーク

O 中心軸線

r1 大径部の半径

r2 小径部の半径

h 高さ

k 中心線

P 基準軸

d1 第一検出距離

d2 第二検出距離

l 接線

θ 接線のなす角度

T 仮想テーパ面

φ 仮想テーパ面の傾斜角

【技術分野】

【0001】

本発明は、例えば航空機のタービンエンジンにおけるタービンケース(リングケース)を製造する際に用いられる円筒状ワークの寸法測定装置、並びに該円筒状ワークの寸法取得方法に関するものである。

【背景技術】

【0002】

上述した航空機のタービンエンジンに用いられるタービンケースは、一端側の外径が大径とされ他端側の外径が小径とされた円筒状をなしている。

このタービンケースを製造する際には、溶融金属に鋳造加工を施した後、鍛造プレスによる鍛造加工を施し、次いで高温状態を維持した状態でリングローリングミルを用いた圧延加工を施すことにより、上記のように一端側と他端側とで外径寸法の異なる円筒状ワークを成形する。

【0003】

ここで、最終製品としてのタービンケースは鍛造、圧延成形により製造される製品として非常に大型であるため、一度の鍛造、圧延加工では所望の形状を得ることが難しい。そこで、鍛造、圧延加工により成形された円筒状ワークに対して大径部及び小径部の外径寸法の測定を施し、この測定結果に基づいて条件を調整した上で再度鍛造、圧延加工を施すことにより、所望の形状の円筒状ワークを得ることとしている。

【0004】

なお、上記円筒状ワークの測定は、作業者のノギスを用いた実測によって行われている。また、この他、例えば特許文献1には、撮像装置によるワークの撮像を介して該ワークの位置決めを行った後、撮像装置のレンズ中心とワークとの距離を計測し、この計測値に基づいてワークの直径を演算する手法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−155357号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、作業者がノギスを用いて円筒状ワークの寸法測定を行なう場合、高温状態で鍛造、圧延加工を施した円筒状ワークの輻射熱が大きいことから、作業者の危険性を回避すべく防熱対策を万全に施す必要があり、その分だけコストが上昇してしまう。

さらに、この輻射熱の下、大型のノギスを用いて大径部及び小径部のそれぞれを両側から挟みこむ作業を行う必要があるため、作業者に酷暑環境下での煩雑な作業を強いることになり、迅速かつ正確な測定を行なうことが困難であった。

【0007】

正確な寸法を得ることができなければ、再度の鍛造、圧延加工の条件を適切に設定することができず、所望の形状の最終製品を得ることができなくなってしまう。また、寸法測定に時間がかかり円筒状ワークが冷えてしまえば、加熱作業を再度施す必要があるため、生産性が低下してしまう。

【0008】

一方、特許文献1に記載のように撮像装置を用いる場合、精密機器を使用するため、コストの上昇は避けられず、経済性の観点から好ましくない。

【0009】

本発明はこのような課題に鑑みてなされたものであって、一端に大径部を有し他端に小径部を有する円筒状ワークにおけるこれら大径部及び小径部の外径寸法を、コストを抑えながら迅速かつ正確に取得することが可能な円筒状ワークの寸法測定装置、及び、円筒状ワークの寸法取得方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため、この発明は以下の手段を提供している。

即ち、本発明に係る円筒状ワークの寸法測定装置は、一端に大径部を有し他端に小径部を有する円筒状ワークの寸法測定装置であって、前記円筒状ワークの大径部の外周面に当接するように一対が設けられ、それぞれ前記大径部の外周面の接線に沿って延びる位置決め部と、前記接線の交点を通り前記円筒状ワークの中心軸線と平行をなす軸線を基準軸として、該基準軸から前記大径部の外周面までの距離を測定する第一測定部と、前記基準軸から前記小径部の外周面までの距離を測定する第二測定部と、を備えることを特徴とする。

【0011】

このような特徴の円筒状ワークの寸法測定装置においては、円筒状ワークを一対の位置決め部によって位置決め・固定した状態で、第一測定部により基準軸から大径部の外周面までの距離の測定が行われ、さらに第二測定部によって基準軸から小径部の外周面までの距離の測定が行われる。そして、これら測定した距離と位置決め部が沿う一対の接線との幾何学的関係を用いることにより、大径部及び小径部のそれぞれの半径寸法を取得することができる。

このように本発明によれば、基準軸から大径部及び小径部までの距離を測定しさえすればこれら大径部及び小径部それぞれの半径寸法を取得することができるため、円筒状ワークの測定作業を容易かつ迅速に行なうことができる。また、測定作業は第一測定部及び第二測定部により行なわれるため、作業者が円筒状ワークに近接する必要はなく、作業者の酷暑環境下での作業を回避することができ、輻射熱による危険性も回避することができる。

さらに、位置決め部が円筒状ワークに直接的に当接することで該円筒状ワークの位置決めを行なうため、例えば撮像装置等の精密機器を使用して位置決めする場合に比べて、コストを大幅に低減することができる。

【0012】

また、本発明に係る円筒状ワークの寸法測定装置においては、前記第一測定部が、前記一対の接線がなす角の二等分線上を進退可能とされた第一シリンダセンサを備え、前記第二測定部が、前記二等分線上を進退可能とされた第二シリンダセンサを備えていることが好ましい。

【0013】

これにより、基準軸から大径部及び小径部のそれぞれの外周面までの距離を容易かつ確実に測定することができる。また、第一測定部及び第二測定部として例えばレーザー距離測定器等の精密機器を用いる場合に比べて、コストの低減を図ることができる。

【0014】

さらに、本発明に係る円筒状ワークの寸法測定装置は、前記円筒状ワークの前記中心軸線方向の高さを測定する第三測定部を備えることが好ましい。

【0015】

ここで、上記のような両端に大径部又は小径部を有する円筒状ワークに加工を施して所望の形状の最終製品を得るためには、円筒状ワークの高さhの値、及び、円筒状ワークの一端の外周稜線と他端の外周稜線とを含む仮想テーパ面の傾斜角度の値と取得し、これら値を再度の鍛造、圧延加工に反映することが重要な要素となる。

この点、本発明によれば、第三測定部により円筒状ワークの高さを容易に測定することができるとともにこの高さの値と大径部及び小径部のそれぞれの半径の値との幾何学的関係により、容易に上記仮想テーパ面の傾斜角度を算出することができる。そして、上記高さ及び傾斜角度を次工程に反映することで、より寸法精度の高い最終製品を得ることができる。

【0016】

一方、本発明に係る円筒状ワークの寸法取得方法は、一端に大径部を有し他端に小径部を有する円筒状ワークの寸法取得方法であって、前記大径部の外周面における一対の接線の交点を通るとともに前記円筒状ワークの中心軸線と平行をなす軸線を基準軸とし、前記一対の接線がなす角2θの二等分線上における前記基準軸から前記大径部の外周面までの距離d1を測定し、前記二等分線に平行な前記基準軸から前記小径部の外周面までの距離d2を測定し、下記(1)式及び(2)式を用いて、前記大径部の半径r1及び前記小径部の半径r2を算出することを特徴とする。

【数1】

【数2】

【0017】

このような特徴の円筒状ワークの寸法取得方法においては、上記式を用いることで、基準点から大径部の外周面までの距離d1と小径部までの距離d2とから、容易に大径部の半径r1及び小径部の半径r2の値を算出することができる。したがって、基準点から外周面までの距離を当該外周面の外側から測定しさえすればよいため、円筒状ワークの測定作業を容易かつ迅速に行なうことができる。

【0018】

さらに、本発明に係る円筒状ワークの寸法取得方法は、前記円筒状ワークの前記中心軸線方向の高さhを測定し、下記(3)式を用いて、前記円筒状ワークの一端の外周稜線と他端の外周稜線とを含む仮想テーパ面の前記中心軸線に直交する平面を基準とした傾斜角φを算出することを特徴とする。

【数3】

【0019】

このような特徴の円筒状ワークの寸法取得方法においては、上記式を用いることで、円筒状ワークの高さh、大径部の半径r1及び小径部の半径r2から容易に上記仮想テーパ面の傾斜角φを得ることができる。そして、この傾斜角φを次工程に反映することで、より寸法精度の高い最終製品を得ることができる。

【発明の効果】

【0020】

本発明の円筒状ワークの寸法測定装置及び寸法取得方法によれば、円筒状ワークの大径部の接線の交点を通る基準軸からの大径部及び小径部それぞれに対する距離を測定し、これら距離と円筒状ワークの幾何学的関係を用いることにより、大径部及び小径部の外径寸法をコストを抑えながら迅速かつ正確に取得することができる。

【図面の簡単な説明】

【0021】

【図1】実施形態に係る寸法測定装置の平面図である。

【図2】実施形態に係る寸法測定装置の側面図である。

【図3】実施形態に係る寸法測定装置の背面図である。

【図4】寸法測定装置の測定対象となる円筒状ワークの斜視図である。

【図5】寸法測定装置の測定対象となる円筒状ワークの縦断面図である。

【図6】寸法測定装置に固定された円筒状ワークの平面視における幾何学的関係を説明する模式図である。

【図7】寸法測定装置に固定された円筒状ワークの側面視における幾何学的関係を説明する模式図である。

【発明を実施するための形態】

【0022】

次に本発明に係る実施形態の円筒状ワークの寸法測定装置及び寸法取得方法について図1から図7を参照して詳細に説明する。

図1〜図3に示す寸法測定装置100は、円筒状ワークWの各種寸法を取得するために使用される。この寸法測定装置100の測定対象となる円筒状ワークWは、例えば航空機のタービンエンジンに用いられるタービンケースの製造工程における中間体であって、図4及び図5に示すように、鉛直方向を向く中心軸線Oに沿って延在する略円筒形状をなしている。

【0023】

この円筒状ワークWの下端側(一端側)の外周面は上端側(他端側)の外周面に比べて大径に形成されており、この下端における大径のリング状部分が大径部2とされ、上端における小径のリング状部分が小径部3とされている。円筒状ワークWにおけるこれら大径部2と小径部3との間の外周面は、中心軸線O方向に湾曲しながら大径部2と小径部3とを滑らかに接続する外周曲面4とされている。なお、この円筒状ワークWの厚みは、図5に示すように、大径部2、小径部3及び外周曲面4にわたって略均一とされている。

【0024】

このような形状の円筒状ワークWは、溶融金属に鋳造加工を施すことで得たインゴットに鍛造プレスによる鍛造加工を施して円筒体を成形し、次いでこの円筒体に対して高温状態を維持しながらリングローリングミルによる圧延加工を施すことにより成形される。この一連の成形工程を施したのみでは所望の寸法形状の最終製品を得ることはできず、円筒状ワークWの各種寸法を取得した結果に基づき条件を設定した上で、当該円筒状ワークWに再度の成形工程を施すことが必要になる。

【0025】

この際、取得すべき寸法としては、図5に示すように、大径部2の半径r1、小径部3の半径r2、高さ(中心軸線O方向の寸法)h、円筒状ワークWの一端の外周稜線と他端の外周稜線とを含む仮想テーパ面Tにおける円筒状ワークWの下端面あるいは上端面(中心軸線Oに直交する平面)に対してなす傾斜角度φが挙げられる。本実施形態の寸法測定装置100は、これら各種寸法を取得するために使用される。

【0026】

次に寸法測定装置100の構成について説明する。この寸法測定装置100は、図1〜図3に示すように、装置本体40と、該装置本体40に設けられた第一測定部10、第二測定部20及び第三測定部30と、装置本体40の正面側(図1、図2における右側)に設けられたワーク固定部50とを備えた概略構成とされている。

【0027】

装置本体40は、床面Fに配置される外形略直方体状の枠体であって、平面視においては、図1に示すように、正面側から背面側(図1における左側)に延びる中心線kに沿った略矩形状をなしている。この装置本体40の下部には、図2及び図3に示すように、水平面と平行に配置された矩形板状をなすベース板41が配置されており、該ベース板41の上面四隅には上方に向かって延びる支柱42がそれぞれ固定されている。これら4つの支柱の上端には、矩形枠状をなす上部枠体43が一体に設けられている。

【0028】

また、図1に示すように、上部枠体43の内側には、中心線kに直交する方向にわたって配置された一対の桁部44,44が中心線k方向に離間して配置されており、桁部44,44におけるその延在方向一方側(図1における上側)の部分には、図2及び図3に示すように、上下方向に延びて下端がベース板41に固定されたガイドバー45,45の上端がそれぞれ固定されている。

さらに、図1に示すように、上部枠体43の中心線k方向の中央における該中心線kに直交する方向の一方側には、後述する第三測定部30の第三シリンダセンサ32を固定取り付けするための取付部46が設けられている。

【0029】

第一測定部10は、図2及び図3に示すように、装置本体40の最下部、即ち、ベース板41の下方に固定されており、ベース板41に取り付けられたセンサ支持部材12上に第一シリンダセンサ11が設けられることで構成されている。

【0030】

この第一シリンダセンサ11は、図1に示す中心線kに沿って延在するように配置されており、該中心線kに沿って進退可能とされたロッド11aを備えている。このロッド11aは装置本体40の前面よりもさらに正面側に突出可能とされており、ロッド11a先端が測定対象に当接した際におけるロッド11aのストロークの値から当該測定対象までの距離を検出する。

本実施形態においては、この第一シリンダセンサ11におけるロッド11aが、床面F上に設置された円筒状ワークWの大径部2外周面に当接可能とされている。

【0031】

第二測定部20は、図2及び図3に示すように、装置本体40内にて後述する第三測定部30における高さ測定バー33に一体に設けられており、高さ測定バー33の下部に取り付けられたセンサ支持部材22上に第二シリンダセンサ21が設けられることで構成されている。

【0032】

この第二シリンダセンサ21は、第一シリンダセンサ11と同様、中心線kに沿って配置されており、この中心線kに沿って水平方向に進退可能とされたロッド21aを備えている。このロッド21aは装置本体40の前面よりもさらに正面側に突出可能とされており、ロッド11a先端が測定対象に当接した際におけるロッド11aのストロークから当該測定対象までの距離を検出する。

本実施形態においては、この第二シリンダセンサ21におけるロッド21aが床面F上に設置された円筒状ワークWの小径部3外周面に当接可能とされている。

【0033】

なお、この第二測定部20は、第三測定部30の高さ測定バー33に一体に設けられていることにより、該高さ測定バー33の上下移動に伴って装置本体40内における上下位置が変位可能とされている。そして、高さ測定バー33の先端部33aが円筒状ワークWの上端に当接した際に、第二測定部20の上下方向位置が円筒状ワークWの小径部3と一致し、これによって第二シリンダセンサ21のロッド21aが小径部3外周面に当接可能とされる。

【0034】

第三測定部30は、図1〜図3に示すように、被ガイド部材31と、第三シリンダセンサ32と、高さ測定バー33とを備えている。

被ガイド部材31は、中心線kに平行に延びる部材であって、上下方向に貫通して形成された一対の貫通孔(図示省略)を備えている。これら貫通孔にはガイドバー45,45が挿通しており、これによって、被ガイド部材31は、ガイドバー45,45に案内されるようにして上下方向にスライド移動可能とされている。

【0035】

第三シリンダセンサ32は、上下方向に延びるように上記取付部46上に配置されており、その下端側に上下方向に進退可能とされたロッド32aを備えている。なお、取付部46には上下方向に貫通するロッド挿通孔(図示省略)が形成されており、このロッド貫通孔をロッド32aが挿通することで、第三シリンダセンサ32の下端側から装置本体40の内部に向かってロッド32aが突出可能とされている。この第三シリンダセンサ32のロッド32a先端は上記被ガイド部材31に連結されており、これによって、ロッド32aの進退に伴って被ガイド部材31がガイドバー45,45に沿って上下移動可能とされている。

【0036】

高さ測定バー33は、図1及び図2に示すように、中心線kに沿って水平方向に延びる角柱状の部材であって、被ガイド部材31の側方に一体に固定されている。この高さ測定バー33の先端部33aは装置本体40の前面よりもさらに正面側に突出しており、この先端部33aの下面が測定対象となる円筒状ワークWの上端に当接するようになっている。

このように高さ測定バー33が円筒状ワークWの上端に当接した際におけるロッド32aのストロークから、円筒状ワークWの高さhが測定される。

【0037】

ワーク固定部50は、上記のように装置本体40に取り付けられた第一測定部10、第二測定部20及び第三測定部30の測定対象となる円筒状ワークWを位置決め固定する役割を有しており、図1に示すように、装置本体40の前面側に取り付けられた一対の位置決めバー51,51を備えている。

【0038】

位置決めバー51,51は、それぞれ水平面に沿って延びるバー状をなしており、その基端部は装置本体40前面における下部に固定されている。さらに、これら位置決めバー51,51は、図1に示すように、平面視にて装置本体40の前面から正面側に向かうに従って互いに離間するように配置されており、即ち、位置決めバー51,51は平面視においてその延在方向が中心線kに対して所定の角度θをなして傾斜するように配置されている。なお、本実施形態においては、この角度θは45°に設定されており、一対の位置決めバー51,51は90°の角度をなして交差している。

【0039】

このように配置された一対の位置決めバー51,51においては、図1に示すように、互いに対向する当接面51a,51aが円筒状ワークWの大径部2外周面にそれぞれ当接する。この際、中心線kが円筒状ワークWの中心軸線Oを通過するとともに当接面51a,51aの延在方向が大径部2の外周面の接線l,lと一致し、さらに、中心線kが接線l,lのなす角2θの二等分線に一致する。したがって、中心線kに沿って進退可能とされた第一シリンダセンサ11及び第二シリンダセンサ21は、接線l,lの二等分線上を進退することになる。

【0040】

なお、これら一対の位置決めバー51,51の上面には、図1及び図2に示すように、上方に向かって装置本体40の高さまで延在する枠体52,52が設けられている。これにより、円筒状ワークWを一対の位置決めバー51,51の間に配置された際における作業者の安全を担保している。

また、図1に示すように、位置決めバー51,51の下部及び装置本体40の下部にはそれぞれ車輪60が設けられており、これにより、寸法測定装置100を任意に移動することができるようになっている。

【0041】

ここで、上記構成の寸法測定装置100においては、図1及び図2に示すように、一対の位置決めバー51,51の当接面51a,51aの延長線の交点、即ち、上記接線l,lの交点を通り、かつ、円筒状ワークWの中心軸線Oと平行な軸線が、基準軸Pとされている。そして、第一測定部10における第一シリンダセンサ11及び第二測定部20における第二シリンダセンサ21はそれぞれ基準軸Pからの大径部2及び小径部3までの距離を測定する。

【0042】

次に、寸法測定装置100による円筒状ワークWの測定方法について説明する。

まず、鍛造、圧延加工により成形した円筒状ワークWを床面F上に配置し、ワーク固定部50における一対の位置決めバー51,51により円筒状ワークWを挟み込むようにして、これら位置決めバー51,51を大径部2にそれぞれ当接させる。これによって、円筒状ワークWと寸法測定装置100との相対位置が位置決めされ、位置決めバー51,51の延在方向が大径部2の接線l,lに一致する。この際の円筒状ワークW、接線l,l及び基準軸Pの平面視における幾何学的関係は図6に示すようになる。

【0043】

そして、図7に示すように、第三シリンダセンサ32のロッド32aを突出させることで高さ測定バー33を下方に変位させ、この高さ測定バー33の先端部33a下面が円筒状ワークWの上端に当接することにより、該円筒状ワークWの高さhが検出される。

なお、このように高さ測定バー33が円筒状ワークW上端に当接した状態においては、円筒状ワークWの小径部3と第二シリンダセンサ21の上下方向位置が一致する。

【0044】

次いで、第一シリンダセンサ11のロッド11a及び第二シリンダセンサ21のロッド21aを突出させて、これらロッド11a及びロッド21aの先端を大径部2又は小径部3の外周面に当接させる。これにより、図6及び図7に示す基準軸Pから大径部2外周面までの距離d1(以下、第一検出距離d1と称する)及び基準軸Pから小径部3外周面までの距離d2(以下、第二検出距離d2と称する)が検出される。

【0045】

このようにして、寸法測定装置100においては、第一検出距離d1、第二検出距離d2及び高さhの3つの値を測定することができる。そして、これら値から、大径部2の半径r1、小径部3の半径r2及び仮想テーパ面Tの傾斜角度φの寸法をそれぞれ算出することにより取得する。以下、これら寸法の取得方法について説明する。

【0046】

まず、大径部2の半径r1の取得方法について説明する。

図6に示す幾何学的関係において、基準軸Pと中心軸線Oとの距離d1+r1、大径部2の半径r1に着目すると、下記(4)式が成立する。

【数4】

そして、この(4)式を整理すると、大径部の半径r1は、下記(5)式で表される。

【数5】

この(5)式により、第一検出距離d1から大径部2の半径r1を算出することができる。特に本実施形態のように、θが45°の場合には、半径r1は下記(6)式で表される。

【数6】

【0047】

次に、小径部3の半径r2の取得方法について説明する。

図6に示す幾何学的関係において、基準軸Pと中心軸線Oとの距離d2+r2、大径部2の半径r1に着目し、大径部2の半径r1がr2+(d2−d1)と表せることを考慮すると、下記(7)式が成立する。

【数7】

そして、この(7)式を整理すると、大径部の半径r1は、下記(8)式で表される。

【数8】

この(8)式により、第二検出距離d2から小径部3の半径r2を算出することができる。特に本実施形態のように、θが45°の場合には、半径r2は下記(9)式で表される。

【数9】

【0048】

続いて、仮想テーパ面Tの傾斜角度φの取得方法について説明する。

図7に示すように、仮想テーパ面Tを斜辺とした直角三角形において、残りの2辺のうちの一辺を高さhとすると、もう一辺の寸法は大径部2の半径r1と小径部3の半径r2との差分であるr1−r2として表すことができる。これにより、傾斜角度φは以下の(10)式で表すことができる。

【数10】

【0049】

このようにして、円筒状ワークWにおける大径部2の半径r1、小径部3の半径r2、高さh及び仮想テーパ面Tの傾斜角度φの各種寸法が取得され、これらの結果に基づいて条件を設定した上で、円筒状ワークWに対して再度の成形工程が施される。

【0050】

以上のように、本実施形態によれば、基準軸Pからの大径部2及び小径部3までの距離、即ち、第一検出距離d1及び第二検出距離d2を測定しさえすれば、幾何学的関係によりこれら大径部2及び小径部3それぞれの半径r1,r2を取得することができるため、円筒状ワークWの測定作業を容易かつ迅速に行なうことができる。

【0051】

また、これら第一検出距離d1及び第二検出距離d2の測定作業は第一測定部10及び第二測定部20により行なわれるため、作業者の酷暑環境下での作業を回避することができ、さらに輻射熱による危険性を回避することができる。

【0052】

さらに、ワーク固定部50が円筒状ワークWに当接することで該円筒状ワークWの位置決めを行なうため、例えば撮像装置等の精密機器を使用して位置決めする場合に比べて、コストを大幅に低減することができる。

【0053】

また、第一測定部10が第一シリンダセンサ11を備え、第二測定部20が第二シリンダセンサ22を備えていることより、これら第一シリンダセンサ11及び第二シリンダセンサ22の円筒状ワークWに当接した際のストロークから第一検出距離d1及び第二検出距離d2を容易に測定することができる。さらに、レーザー距離測定器等の精密機器を用いる場合に比べて、コストの低減を図ることができる。

【0054】

また、第三シリンダセンサ32を備えた第三測定部30により円筒状ワークWの高さhを容易に測定することができるとともに、この高さhの値と大径部2及び小径部3の半径の値r1,r2との幾何学的関係により、容易に上記仮想テーパ面Tの傾斜角度φを算出することができる。

【0055】

そして、上記のように取得した大径部2の半径r1、小径部3の半径r2、高さh及び仮想テーパ面Tの傾斜角度φの各種寸法に基づいて条件を設定した上で再度の鍛造、圧延加工を行うことにより、より寸法制度の高い所望の形状の円筒状ワークWを得ることができる。

【0056】

以上、本発明の実施形態について説明したが、本発明はこれに限定されることはなく、その発明の技術的思想を逸脱しない範囲で適宜変更可能である。

例えば、本実施形態においては、第一測定部10及び第二測定部20においてそれぞれ第一シリンダセンサ11、第二シリンダセンサ12を採用したが、これに限定されることなく、他の変位計を採用してもよい。

また、上記接線l,lのなす角度2θ、即ち、一対の位置決めバー51,51のなす角度2θは、90°に限定されることなく、任意の角度に設定することが可能である。

【0057】

さらに、実施形態においては、円筒状ワークWとして大径部2と小径部3とが外周曲面により接続されている例について説明したが、これに限定されることはなく、大径部2と小径部3とがテーパ状の外周面によって接続されているものであってもよいし、あるいは段状をなす外周面によって接続されているものであってもよい。即ち、本実施形態の寸法測定装置100は、いかなる形状の円筒状ワークWにも適用することが可能である。

【符号の説明】

【0058】

2 大径部

3 小径部

10 第一測定部

11 第一シリンダセンサ

20 第二測定部

21 第二シリンダセンサ

30 第三測定部

32 第三シリンダセンサ

33 高さ測定バー

40 装置本体

50 ワーク固定部

51 位置決めバー(位置決め部)

100 寸法測定装置

W 円筒状ワーク

O 中心軸線

r1 大径部の半径

r2 小径部の半径

h 高さ

k 中心線

P 基準軸

d1 第一検出距離

d2 第二検出距離

l 接線

θ 接線のなす角度

T 仮想テーパ面

φ 仮想テーパ面の傾斜角

【特許請求の範囲】

【請求項1】

一端に大径部を有し他端に小径部を有する円筒状ワークの寸法測定装置であって、

前記円筒状ワークの大径部の外周面に当接するように一対が設けられ、それぞれ前記大径部の外周面の接線に沿って延びる位置決め部と、

前記接線の交点を通り前記円筒状ワークの中心軸線と平行をなす軸線を基準軸として、該基準軸から前記大径部の外周面までの距離を測定する第一測定部と、

前記基準軸から前記小径部の外周面までの距離を測定する第二測定部と、を備えることを特徴とする円筒状ワークの寸法測定装置。

【請求項2】

前記第一測定部が、前記一対の接線がなす角の二等分線上を進退可能とされた第一シリンダセンサを備え、

前記第二測定部が、前記二等分線上を進退可能とされた第二シリンダセンサを備えていることを特徴とする請求項1に記載の円筒状ワークの寸法測定装置。

【請求項3】

前記円筒状ワークの前記中心軸線方向の高さを測定する第三測定部を備えることを特徴とする請求項1に記載の円筒状ワークの寸法測定装置。

【請求項4】

一端に大径部を有し他端に小径部を有する円筒状ワークの寸法取得方法であって、

前記大径部の外周面における一対の接線の交点を通るとともに前記円筒状ワークの中心軸線と平行をなす軸線を基準軸とし、

前記一対の接線がなす角2θの二等分線上における前記基準軸から前記大径部の外周面までの距離d1を測定し、

前記二等分線に平行な前記基準軸から前記小径部の外周面までの距離d2を測定し、下記(1)式及び(2)式を用いて、前記大径部の半径r1及び前記小径部の半径r2を算出することを特徴とする円筒状ワークの寸法取得方法。

【数1】

【数2】

【請求項5】

前記円筒状ワークの前記中心軸線方向の高さhを測定し、

下記(3)式を用いて、前記円筒状ワークの一端の外周稜線と他端の外周稜線とを含む仮想テーパ面の前記中心軸線に直交する平面を基準とした傾斜角φを算出することを特徴とする円筒状ワークの寸法取得方法。

【数3】

【請求項1】

一端に大径部を有し他端に小径部を有する円筒状ワークの寸法測定装置であって、

前記円筒状ワークの大径部の外周面に当接するように一対が設けられ、それぞれ前記大径部の外周面の接線に沿って延びる位置決め部と、

前記接線の交点を通り前記円筒状ワークの中心軸線と平行をなす軸線を基準軸として、該基準軸から前記大径部の外周面までの距離を測定する第一測定部と、

前記基準軸から前記小径部の外周面までの距離を測定する第二測定部と、を備えることを特徴とする円筒状ワークの寸法測定装置。

【請求項2】

前記第一測定部が、前記一対の接線がなす角の二等分線上を進退可能とされた第一シリンダセンサを備え、

前記第二測定部が、前記二等分線上を進退可能とされた第二シリンダセンサを備えていることを特徴とする請求項1に記載の円筒状ワークの寸法測定装置。

【請求項3】

前記円筒状ワークの前記中心軸線方向の高さを測定する第三測定部を備えることを特徴とする請求項1に記載の円筒状ワークの寸法測定装置。

【請求項4】

一端に大径部を有し他端に小径部を有する円筒状ワークの寸法取得方法であって、

前記大径部の外周面における一対の接線の交点を通るとともに前記円筒状ワークの中心軸線と平行をなす軸線を基準軸とし、

前記一対の接線がなす角2θの二等分線上における前記基準軸から前記大径部の外周面までの距離d1を測定し、

前記二等分線に平行な前記基準軸から前記小径部の外周面までの距離d2を測定し、下記(1)式及び(2)式を用いて、前記大径部の半径r1及び前記小径部の半径r2を算出することを特徴とする円筒状ワークの寸法取得方法。

【数1】

【数2】

【請求項5】

前記円筒状ワークの前記中心軸線方向の高さhを測定し、

下記(3)式を用いて、前記円筒状ワークの一端の外周稜線と他端の外周稜線とを含む仮想テーパ面の前記中心軸線に直交する平面を基準とした傾斜角φを算出することを特徴とする円筒状ワークの寸法取得方法。

【数3】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−208965(P2011−208965A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−74321(P2010−74321)

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]