円筒状部材の溶接構造

【課題】円筒状部材同士を溶接する際の溶接継ぎ手強度の向上、又は溶接継ぎ手強度の低下なしに円筒状部材の板厚を低減し、部品の軽量化と材料費の節減を達成し得る円筒状部材の溶接構造の提供。

【解決手段】本発明円筒状部材の溶接構造は、比較的厚肉の円筒状部材11、11’同士を突合せ溶接するに際し、突合せ端面11a、11’aを先端に溶融金属の流出を阻止する長さの、互いに密着する密着部分12を設けるように内側に折り曲げてフランジ11b、11’bを形成した状態で突合せ溶接をして成るので、円筒状部材同士を溶接する際の溶接継ぎ手強度の向上を図り、又は溶接継ぎ手強度を低下させることなく、円筒状部材の板厚を低減し、部品の軽量化と材料費の節減を達成し得る。

【解決手段】本発明円筒状部材の溶接構造は、比較的厚肉の円筒状部材11、11’同士を突合せ溶接するに際し、突合せ端面11a、11’aを先端に溶融金属の流出を阻止する長さの、互いに密着する密着部分12を設けるように内側に折り曲げてフランジ11b、11’bを形成した状態で突合せ溶接をして成るので、円筒状部材同士を溶接する際の溶接継ぎ手強度の向上を図り、又は溶接継ぎ手強度を低下させることなく、円筒状部材の板厚を低減し、部品の軽量化と材料費の節減を達成し得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、円筒状部材、例えばトラックの車軸ケース等の突合せ溶接構造に関する。

【背景技術】

【0002】

前記トラックの車軸ケース等の円筒部分をもつ円筒状部材は、通常板厚が例えば4ミリメートル以上と比較的厚いものが使用されており、図9に示すようにこれら円筒状部材1、1’同士を突合せ溶接する場合は円筒の外周からのみ溶接が施されることから、図10のように溶接した円筒状部材2の内面に未溶接部3が残り、このため溶接部4の板厚は実質上円筒状部材1、1’の板厚以下となって継ぎ手効率は1以下とり、溶接強度の低下を来す。

【0003】

上記現象を防ぐため、図11に示すように円筒状部材1、1’間の溶接部の内側に、内面までの溶け込みを許し且つ溶け落ちを防止する裏当て金5を固定したり、図12に示すように一方の円筒状部材、例えば1’の一部又は全周を絞って他方の円筒状部材1の内面に密接する部分1’aを形成し、これによって裏当て金5と同様な作用を期待するものもある。

【0004】

上記裏当て金5又は密接する部分1’aを用いることによって、円筒状部材1、1’の外側から溶接する際裏当て金5又は密接する部分1’aまで溶着させることができ、これによって、円筒状部材1、1’の前記未溶着部3をなくし、継ぎ手効率を1とすることが可能となる。

【0005】

しかしながらこの場合、溶接部4の板厚は円筒状部材1、1’の板厚と同じになるが、裏当て金5又は密接する部分1’aと円筒部材1、1’との隙間が切欠きとして作用し、この隙間の底部に応力集中が発生して好ましくない。

【0006】

この応力集中を除去するためには、裏当て金5を使用したものであれば、溶接後に裏当て金5を除去すればよいが、裏当て金5を完全に除去しないと応力集中の除去が不完全となる。裏当て金5の完全な除去は困難な場合が多く、円筒状部材1、1’も削って裏当て金5を完全に除去できたとしても、このときは円筒状部材1、1’の板厚が減少して継ぎ手効率を低下させるおそれがある。

【0007】

前記溶接部4の板厚を保持する手段として、特開平05−15975号公報に裏当て金を使用して薄肉の被溶接材を突合せ溶接するに際し、被溶接材の突合せ先端部分を裏当て金方向に、実質上斜めに曲げて、突合せ溶接する薄肉被溶接材の突合せ溶接方法が示されている(図13乃至図15参照)。

【0008】

上記特開平公報の溶接方法では、溶接後に適正な裏側の余盛り形状を得るために、裏当て金6に図14に示すような溝6aが形成されているが、本願発明が適用される板厚が4ミリメートル以上の円筒状部材1、1’では、十分な余盛りを形成するための溶接入熱を確保することが難しく、また仮に前記溝6aを余盛りで満たすことができるとしても、溶接後に裏当て金6を円筒継ぎ手の内部から取り出すことは困難で、この溶接方法は直線上の突合せ溶接のみに適用せざるを得ない。

【特許文献1】特開平05−15975号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、円筒状部材同士を溶接する際の溶接継ぎ手強度の向上を図り、又は溶接継ぎ手強度を低下させることなく、円筒状部材の板厚を低減し、部品の軽量化と材料費の節減を達成し得る円筒状部材の溶接構造を得ることにある。

【課題を解決するための手段】

【0010】

前記課題を解決するための本発明円筒状部材の溶接構造は、比較的厚肉の円筒状部材同士を突合せ溶接するに際し、突合せ端面を先端に溶融金属の流出を阻止する長さの、互いに密着する密着部分を設けるように内側に折り曲げてフランジを形成した状態で突合せ溶接をして成ることを特徴とするものである。

【発明の効果】

【0011】

本発明の円筒状部材の溶接構造は、比較的厚肉の円筒状部材同士を突合せ溶接するに際し、突合せ端面を先端に溶融金属の流出を阻止する長さの、互いに密着する密着部分を設けるように内側に折り曲げてフランジを形成した状態で突合せ溶接をして成るので、円筒状部材同士を溶接する際の溶接継ぎ手強度の向上を図り、又は溶接継ぎ手強度を低下させることなく、円筒状部材の板厚を低減し、部品の軽量化と材料費の節減を達成し得る。

【発明を実施するための最良の形態】

【0012】

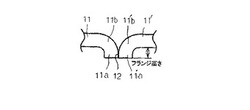

本発明の好ましい実施の形態を図1乃至図6により説明すると、本発明円筒状部材の溶接構造は、比較的厚肉の円筒状部材11、11’同士を突合せ溶接するに際し、突合せ端面11a、11’aを先端に溶融金属の流出を阻止する長さの、互いに密着する密着部分12を設けるように内側に折り曲げてフランジ11b、11’bを形成した状態で突合せ溶接をして成る。

【実施例1】

【0013】

図1以下に示す実施例について更に詳細に説明すると、図1乃至図3に示す例では、まず図1のように、円筒状部材11、11’の突合せ端面11a、11’aを、先端に溶融金属の流出を阻止する長さの、互いに密着する密着部分12を設けるように、内側にほぼ直角に折り曲げてフランジ11b、11’bを形成するが、該フランジ11b、11’bの高さを円筒状部材11、11’の板厚の1/2以上とする。

【0014】

この状態で図2のように突合せ溶接し、このとき溶込み深さは前記円筒状部材11、11’の板厚以上となるようにするが、この場合フランジ高さが前記円筒状部材11、11’の板厚の半分であれば溶け込み率は70パーセント以上でよく、フランジ高さが円筒状部材11、11’の板厚と同じであれば溶け込み率は50パーセント以上でよい。

【0015】

溶接後に必要に応じて図3のようにフランジ11b、11’bの大部分をグラインダや旋盤等で削除するが、これにより円筒状部材11、11’の板厚を確保しつつ、溶接部の肉厚の厚いしかも円筒状部材11、11’内に突出部の少ない円筒状部材が得られ、又前記裏当て金を使用したときのような円筒状部材11、11’と裏当て金との間隙に発生する応力集中を回避できる。

【0016】

図4乃至図6に示す例では、まず図4のように、円筒状部材11、11’の突合せ端面11a、11’aを、同形の段差部13、13’に成形し、その先端に溶融金属の流出を阻止する、互いに密着する密着部分14を設けるように、フランジ11b、11’bを形成するが、この場合段差高さを円筒状部材11、11’の板厚の1/2以上とする。

【0017】

この状態で図5のように突合せ溶接し、このとき溶込み深さは前記同様、円筒状部材11、11’の板厚以上となるようにするが、この場合段差高さが前記円筒状部材11、11’の板厚の半分であれば溶け込み率は70パーセント以上でよく、フランジ高さが円筒状部材11、11’の板厚と同じであれば溶け込み率は50パーセント以上でよい。

【0018】

ここで前記と同様、必要に応じて図5のように残った密着部分14をグラインダや旋盤等で削除するが(図6)、円筒状部材11、11’の板厚を確保しつつ、溶接部の肉厚の厚いしかも円筒状部材11、11’内に突出部の少ない円筒状部材が得られ、又前記裏当て金を使用したときのような円筒状部材11、11’と裏当て金との間隙に発生する応力集中を回避できる。

【0019】

前記グラインダや旋盤等による削除は、図7のごとく円筒状部材11、11’内周全体になされる場合のほか、図8のごとく内周の一部(下方)のみ行う場合とかあり、応力の発生予測に基いて選択する。

【産業上の利用可能性】

【0020】

本発明は種々の円筒部材に利用することが考えられる。

【図面の簡単な説明】

【0021】

【図1】本発明の円筒状部材の溶接構造に使用する一対の円筒状部材の一例を示す部分的断面図である。

【図2】図1の一対の円筒状部材の溶接後の状態を示す部分的断面図である。

【図3】図2の状態からフランジを削除した状態を示す部分的断面図である。

【図4】本発明の円筒状部材の溶接構造に使用する一対の円筒状部材の他の例を示す部分的断面図である。

【図5】図4の一対の円筒状部材の溶接後の状態を示す部分的断面図である。

【図6】図5の状態からフランジを削除した状態を示す部分的断面図である。

【図7】上記フランジの削除部位の一例を示す円筒状部材の断面図である。

【図8】上記フランジの削除部位の他の例を示す円筒状部材の断面図である。

【図9】円筒状部材同士の突合せ溶接を示す略示斜視図である。

【図10】図9における2点鎖線部分を矢印方向から見た状態を断面図で示した従来例である。

【図11】図10と同様に示した他の従来例である。

【図12】図10と同様に示した更に他の従来例である。

【図13】前記特開平公報に開示された従来例で、円筒状部材同士の突合せ状態の部分的断面図である。

【図14】図13のものに裏当て金を用いて溶接した状態の部分的断面図である。

【図15】図14のものから裏当て金を除去した状態を示す部分的断面図である。

【符号の説明】

【0022】

1、1’、11、11’、2 円筒状部材

11a、11’a 突合せ端面

11b、11’b フランジ

3 未溶接部

4 溶接部

5、6 裏当て金

12、14 密着部分

13 段差部。

【技術分野】

【0001】

本発明は、円筒状部材、例えばトラックの車軸ケース等の突合せ溶接構造に関する。

【背景技術】

【0002】

前記トラックの車軸ケース等の円筒部分をもつ円筒状部材は、通常板厚が例えば4ミリメートル以上と比較的厚いものが使用されており、図9に示すようにこれら円筒状部材1、1’同士を突合せ溶接する場合は円筒の外周からのみ溶接が施されることから、図10のように溶接した円筒状部材2の内面に未溶接部3が残り、このため溶接部4の板厚は実質上円筒状部材1、1’の板厚以下となって継ぎ手効率は1以下とり、溶接強度の低下を来す。

【0003】

上記現象を防ぐため、図11に示すように円筒状部材1、1’間の溶接部の内側に、内面までの溶け込みを許し且つ溶け落ちを防止する裏当て金5を固定したり、図12に示すように一方の円筒状部材、例えば1’の一部又は全周を絞って他方の円筒状部材1の内面に密接する部分1’aを形成し、これによって裏当て金5と同様な作用を期待するものもある。

【0004】

上記裏当て金5又は密接する部分1’aを用いることによって、円筒状部材1、1’の外側から溶接する際裏当て金5又は密接する部分1’aまで溶着させることができ、これによって、円筒状部材1、1’の前記未溶着部3をなくし、継ぎ手効率を1とすることが可能となる。

【0005】

しかしながらこの場合、溶接部4の板厚は円筒状部材1、1’の板厚と同じになるが、裏当て金5又は密接する部分1’aと円筒部材1、1’との隙間が切欠きとして作用し、この隙間の底部に応力集中が発生して好ましくない。

【0006】

この応力集中を除去するためには、裏当て金5を使用したものであれば、溶接後に裏当て金5を除去すればよいが、裏当て金5を完全に除去しないと応力集中の除去が不完全となる。裏当て金5の完全な除去は困難な場合が多く、円筒状部材1、1’も削って裏当て金5を完全に除去できたとしても、このときは円筒状部材1、1’の板厚が減少して継ぎ手効率を低下させるおそれがある。

【0007】

前記溶接部4の板厚を保持する手段として、特開平05−15975号公報に裏当て金を使用して薄肉の被溶接材を突合せ溶接するに際し、被溶接材の突合せ先端部分を裏当て金方向に、実質上斜めに曲げて、突合せ溶接する薄肉被溶接材の突合せ溶接方法が示されている(図13乃至図15参照)。

【0008】

上記特開平公報の溶接方法では、溶接後に適正な裏側の余盛り形状を得るために、裏当て金6に図14に示すような溝6aが形成されているが、本願発明が適用される板厚が4ミリメートル以上の円筒状部材1、1’では、十分な余盛りを形成するための溶接入熱を確保することが難しく、また仮に前記溝6aを余盛りで満たすことができるとしても、溶接後に裏当て金6を円筒継ぎ手の内部から取り出すことは困難で、この溶接方法は直線上の突合せ溶接のみに適用せざるを得ない。

【特許文献1】特開平05−15975号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、円筒状部材同士を溶接する際の溶接継ぎ手強度の向上を図り、又は溶接継ぎ手強度を低下させることなく、円筒状部材の板厚を低減し、部品の軽量化と材料費の節減を達成し得る円筒状部材の溶接構造を得ることにある。

【課題を解決するための手段】

【0010】

前記課題を解決するための本発明円筒状部材の溶接構造は、比較的厚肉の円筒状部材同士を突合せ溶接するに際し、突合せ端面を先端に溶融金属の流出を阻止する長さの、互いに密着する密着部分を設けるように内側に折り曲げてフランジを形成した状態で突合せ溶接をして成ることを特徴とするものである。

【発明の効果】

【0011】

本発明の円筒状部材の溶接構造は、比較的厚肉の円筒状部材同士を突合せ溶接するに際し、突合せ端面を先端に溶融金属の流出を阻止する長さの、互いに密着する密着部分を設けるように内側に折り曲げてフランジを形成した状態で突合せ溶接をして成るので、円筒状部材同士を溶接する際の溶接継ぎ手強度の向上を図り、又は溶接継ぎ手強度を低下させることなく、円筒状部材の板厚を低減し、部品の軽量化と材料費の節減を達成し得る。

【発明を実施するための最良の形態】

【0012】

本発明の好ましい実施の形態を図1乃至図6により説明すると、本発明円筒状部材の溶接構造は、比較的厚肉の円筒状部材11、11’同士を突合せ溶接するに際し、突合せ端面11a、11’aを先端に溶融金属の流出を阻止する長さの、互いに密着する密着部分12を設けるように内側に折り曲げてフランジ11b、11’bを形成した状態で突合せ溶接をして成る。

【実施例1】

【0013】

図1以下に示す実施例について更に詳細に説明すると、図1乃至図3に示す例では、まず図1のように、円筒状部材11、11’の突合せ端面11a、11’aを、先端に溶融金属の流出を阻止する長さの、互いに密着する密着部分12を設けるように、内側にほぼ直角に折り曲げてフランジ11b、11’bを形成するが、該フランジ11b、11’bの高さを円筒状部材11、11’の板厚の1/2以上とする。

【0014】

この状態で図2のように突合せ溶接し、このとき溶込み深さは前記円筒状部材11、11’の板厚以上となるようにするが、この場合フランジ高さが前記円筒状部材11、11’の板厚の半分であれば溶け込み率は70パーセント以上でよく、フランジ高さが円筒状部材11、11’の板厚と同じであれば溶け込み率は50パーセント以上でよい。

【0015】

溶接後に必要に応じて図3のようにフランジ11b、11’bの大部分をグラインダや旋盤等で削除するが、これにより円筒状部材11、11’の板厚を確保しつつ、溶接部の肉厚の厚いしかも円筒状部材11、11’内に突出部の少ない円筒状部材が得られ、又前記裏当て金を使用したときのような円筒状部材11、11’と裏当て金との間隙に発生する応力集中を回避できる。

【0016】

図4乃至図6に示す例では、まず図4のように、円筒状部材11、11’の突合せ端面11a、11’aを、同形の段差部13、13’に成形し、その先端に溶融金属の流出を阻止する、互いに密着する密着部分14を設けるように、フランジ11b、11’bを形成するが、この場合段差高さを円筒状部材11、11’の板厚の1/2以上とする。

【0017】

この状態で図5のように突合せ溶接し、このとき溶込み深さは前記同様、円筒状部材11、11’の板厚以上となるようにするが、この場合段差高さが前記円筒状部材11、11’の板厚の半分であれば溶け込み率は70パーセント以上でよく、フランジ高さが円筒状部材11、11’の板厚と同じであれば溶け込み率は50パーセント以上でよい。

【0018】

ここで前記と同様、必要に応じて図5のように残った密着部分14をグラインダや旋盤等で削除するが(図6)、円筒状部材11、11’の板厚を確保しつつ、溶接部の肉厚の厚いしかも円筒状部材11、11’内に突出部の少ない円筒状部材が得られ、又前記裏当て金を使用したときのような円筒状部材11、11’と裏当て金との間隙に発生する応力集中を回避できる。

【0019】

前記グラインダや旋盤等による削除は、図7のごとく円筒状部材11、11’内周全体になされる場合のほか、図8のごとく内周の一部(下方)のみ行う場合とかあり、応力の発生予測に基いて選択する。

【産業上の利用可能性】

【0020】

本発明は種々の円筒部材に利用することが考えられる。

【図面の簡単な説明】

【0021】

【図1】本発明の円筒状部材の溶接構造に使用する一対の円筒状部材の一例を示す部分的断面図である。

【図2】図1の一対の円筒状部材の溶接後の状態を示す部分的断面図である。

【図3】図2の状態からフランジを削除した状態を示す部分的断面図である。

【図4】本発明の円筒状部材の溶接構造に使用する一対の円筒状部材の他の例を示す部分的断面図である。

【図5】図4の一対の円筒状部材の溶接後の状態を示す部分的断面図である。

【図6】図5の状態からフランジを削除した状態を示す部分的断面図である。

【図7】上記フランジの削除部位の一例を示す円筒状部材の断面図である。

【図8】上記フランジの削除部位の他の例を示す円筒状部材の断面図である。

【図9】円筒状部材同士の突合せ溶接を示す略示斜視図である。

【図10】図9における2点鎖線部分を矢印方向から見た状態を断面図で示した従来例である。

【図11】図10と同様に示した他の従来例である。

【図12】図10と同様に示した更に他の従来例である。

【図13】前記特開平公報に開示された従来例で、円筒状部材同士の突合せ状態の部分的断面図である。

【図14】図13のものに裏当て金を用いて溶接した状態の部分的断面図である。

【図15】図14のものから裏当て金を除去した状態を示す部分的断面図である。

【符号の説明】

【0022】

1、1’、11、11’、2 円筒状部材

11a、11’a 突合せ端面

11b、11’b フランジ

3 未溶接部

4 溶接部

5、6 裏当て金

12、14 密着部分

13 段差部。

【特許請求の範囲】

【請求項1】

比較的厚肉の円筒状部材同士を突合せ溶接するに際し、突合せ端面を先端に溶融金属の流出を阻止する長さの、互いに密着する密着部分を設けるように内側に折り曲げてフランジを形成した状態で突合せ溶接をして成ることを特徴とする円筒状部材の溶接構造。

【請求項2】

前記フランジの高さ又は段差高さが、円筒状部材の板厚の1/2乃至等量としたことを特徴とする請求項1記載の円筒状部材の溶接構造。

【請求項3】

前記フランジの円筒状部材内への突出部分を前記溶接後削除したことを特徴とする請求項1又は請求項2記載の円筒状部材の溶接構造。

【請求項1】

比較的厚肉の円筒状部材同士を突合せ溶接するに際し、突合せ端面を先端に溶融金属の流出を阻止する長さの、互いに密着する密着部分を設けるように内側に折り曲げてフランジを形成した状態で突合せ溶接をして成ることを特徴とする円筒状部材の溶接構造。

【請求項2】

前記フランジの高さ又は段差高さが、円筒状部材の板厚の1/2乃至等量としたことを特徴とする請求項1記載の円筒状部材の溶接構造。

【請求項3】

前記フランジの円筒状部材内への突出部分を前記溶接後削除したことを特徴とする請求項1又は請求項2記載の円筒状部材の溶接構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2007−260722(P2007−260722A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−88935(P2006−88935)

【出願日】平成18年3月28日(2006.3.28)

【出願人】(390001579)プレス工業株式会社 (173)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月28日(2006.3.28)

【出願人】(390001579)プレス工業株式会社 (173)

【Fターム(参考)】

[ Back to top ]