円錐型混合処理装置並びにその運転操作方法

【課題】処理槽における回転翼の下端部と蓋体との間に位置する被処理物の流動を促すことにより、混合、破砕、乾燥、冷却、殺菌等の処理を効果的に行うことのできる、新規な円錐型混合処理装置並びにその運転操作方法を開発することを技術課題とした。

【解決手段】処理槽2の下方には、処理槽2底部に形成された排出口23の開閉動作を行う排出装置3が付設され、排出装置3には処理槽2における排出側を仕切る底部仕切板31が具えられ、底部仕切板31に開口部32を形成し、開口部32を閉鎖するための蓋体33が具えられ、蓋体33には、攪拌気体供給機構5が具えられていることを特徴として成り、攪拌気体供給機構5から処理槽2内に攪拌気体Aを供給することにより、回転翼27の下端部と蓋体33との間に位置する被処理物Wの流動を促すことができ、混合、破砕、乾燥、冷却、殺菌等の処理を効果的に行うことができる。

【解決手段】処理槽2の下方には、処理槽2底部に形成された排出口23の開閉動作を行う排出装置3が付設され、排出装置3には処理槽2における排出側を仕切る底部仕切板31が具えられ、底部仕切板31に開口部32を形成し、開口部32を閉鎖するための蓋体33が具えられ、蓋体33には、攪拌気体供給機構5が具えられていることを特徴として成り、攪拌気体供給機構5から処理槽2内に攪拌気体Aを供給することにより、回転翼27の下端部と蓋体33との間に位置する被処理物Wの流動を促すことができ、混合、破砕、乾燥、冷却、殺菌等の処理を効果的に行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は円錐型混合処理装置に関するものであって、特に回転翼の下方に位置する被処理物の混合、破砕、乾燥、冷却、殺菌等の処理を効果的に行うことのできる装置並びに方法に係るものである。

【背景技術】

【0002】

従来より各種食品、飼料、医薬品、化学品等を混合、破砕、乾燥、冷却、殺菌するための装置として円錐型混合処理装置1′が用いられている。このものは図6(a)に示すように、逆円錐状の処理槽2′内に回転翼27′を具え、この回転翼27′によって被処理物W全体に循環流を起こさせて、被処理物Wの混合、破砕、乾燥、冷却、殺菌の性能を高めるようにしたものである。

しかしながら従来は、前記処理槽2′の底部に形成された排出口23′の下方に、被処理物Wの保持及び排出を行うためのロータリーバルブRが付設された形態が採られていたため、ロータリーバルブR内に被処理物Wの循環が行われないデッドスペースが形成されてしまっていた。

【0003】

この結果、一旦ロータリーバルブR内に入り込んだ被処理物Wは、処理槽2′内を循環することなくこの部分に留まってしまい、混合、破砕、乾燥、冷却、殺菌がほとんどなされないばかりか、正常に処理されている被処理物Wと接触してその性状に悪影響を与えてしまうこととなる。

なお上述のようなロータリーバルブR以外の排出装置を用いた場合であっても、排出口23′の下端面と、排出装置における閉鎖状態の開閉体上面との間に隙間が生じてしまう場合にはこの隙間がデッドスペースとなってしまうため、同様の問題が発生することとなる。

【0004】

そこで本出願人はこのような問題を解決するために、図6(b)に示すような装置を開発し、既に特許出願に及んでいる(特許文献1参照)。

この装置は、処理槽102の下方に、排出口123の開閉動作を行う排出装置103を付設し、この排出装置103に底部仕切板131を具え、この底部仕切板131に開口部132を形成し、更にこの開口部132を閉鎖するための蓋体133を具えた構成が採られたものである。

そしてこの発明によれば、処理槽102に投入された被処理物Wの循環が行われないデッドスペースに関する影響がほとんど解消されたため、被処理物Wの混合、破砕、乾燥、冷却、殺菌等を効果的に行うことが可能となったが、時間的な効率の面では改善の余地があった。

そしてその後も本出願人は、この種の装置における被処理物Wの混合、破砕、乾燥、冷却、殺菌等の処理をよりいっそう効果的に行うための研究開発を継続してきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−280843公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はこのような背景から成されたものであって、処理槽における回転翼の下端部と蓋体との間に位置する被処理物の流動を促すことにより、混合、破砕、乾燥、冷却、殺菌等の処理を更に効果的に行うことのできる、新規な円錐型混合処理装置並びにその運転操作方法を開発することを技術課題としたものである。

【課題を解決するための手段】

【0007】

すなわち請求項1記載の円錐型混合処理装置は、逆円錐状の処理槽内に具えた回転翼によって、被処理物の混合、破砕、乾燥、冷却、殺菌のうちのいずれか一つまたは複数の処理を行う装置において、前記処理槽の下方には、処理槽底部に形成された排出口の開閉動作を行う排出装置が付設されるものであり、この排出装置には前記処理槽における排出側を仕切る底部仕切板が具えられるとともに、この底部仕切板に開口部を形成し、更にこの開口部を閉鎖するための蓋体が具えられ、前記蓋体には、攪拌気体供給機構が具えられていることを特徴として成るものである。

【0008】

また請求項2記載の円錐型混合処理装置は、前記要件に加え、前記蓋体は、通気室上部の開口部を通気体によって覆うようにして形成されたものであり、この通気室内に攪拌気体を供給するためのノズルが具えられていることを特徴として成るものである。

【0009】

更にまた請求項3記載の円錐型混合処理装置は、前記請求項2記載の要件に加え、前記通気体は、焼結金網によって構成されたものであることを特徴として成るものである。

【0010】

また請求項4記載の円錐型混合処理装置の運転操作方法は、前記請求項1、2または3記載の装置を用い、前記排出装置における底部仕切板及び蓋体を前記処理槽の底面として機能させ、前記攪拌気体供給装置から蓋体上に位置する被処理物に対して攪拌気体を供給することを特徴として成るものである。

【0011】

更にまた請求項5記載の円錐型混合処理装置の運転操作方法は、前記請求項4記載の要件に加え、前記攪拌気体は、通常は処理槽内に位置する被処理物の最小流動化風速以下の風速での供給が行われ、定期的に最小流動化風速以上の風速での供給が行われるようにすることを特徴として成るものである。

そしてこれら各請求項記載の発明の構成を手段として前記課題の解決が図られる。

【発明の効果】

【0012】

まず請求項1記載の発明によれば、攪拌気体供給機構から処理層内に攪拌気体を供給することにより、回転翼の下端部と蓋体との間に位置する被処理物の流動を促すことができ、混合、破砕、乾燥、冷却、殺菌等の処理を効果的に行うことができる。

また処理槽底部に設けられた排出装置の排出性を損なうことなく、混合、破砕、乾燥、冷却、殺菌等の処理効率を向上することができる。

【0013】

また請求項2記載の発明によれば、蓋体を攪拌気体供給機構の一部とすることにより、装置の構成を簡素化することができる。

【0014】

更にまた請求項3記載の発明によれば、通気体からの被処理物の落下を防止することができる。

【0015】

また請求項4記載の発明によれば、回転翼の下端部と蓋体との間に位置する被処理物の流動を促すことにより、混合、破砕、乾燥、冷却、殺菌等の処理を効果的に行うことができる。

また処理槽底部に設けられた排出装置の排出性を損なうことなく、混合、破砕、乾燥、冷却、殺菌等の処理効率を向上することができる。

【0016】

更にまた請求項5記載の発明によれば、通気体に対する被処理物の目詰まりを効果的に防止しながらも、回転翼の下端部と通気体との間に位置する被処理物の流動を促すことにより、混合、破砕、乾燥、冷却、殺菌等の操作を効果的に行うことができる。

【図面の簡単な説明】

【0017】

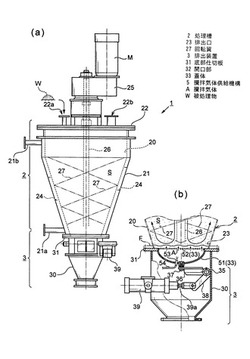

【図1】本発明の円錐型混合処理装置を示す側面図及び蓋体周辺を拡大して示す側面図である。

【図2】排出装置周辺を一部透視して示す斜視図である。

【図3】処理槽下部、底部仕切板及び蓋体を示す分解斜視図である。

【図4】攪拌気体供給機構及びこれにより被処理物の流動化が促進される様子を一部透視して示す側面図である。

【図5】攪拌気体の風速を示すグラフである。

【図6】発明の背景で述べた既存の装置における被処理物の流動状態を示す縦断側面図である。

【発明を実施するための形態】

【0018】

本発明の円錐型混合処理装置並びにその運転操作方法の最良の形態は以下の実施例に示すとおりであるが、この実施例に対して本発明の技術的思想の範囲内において適宜変更を加えることも可能である。

【実施例】

【0019】

以下本発明について図示の実施の形態に基づいて説明する。なおこの説明にあっては、まず本発明の円錐型混合処理装置1についての構造を説明した後、この装置の作動態様と合わせて本発明の円錐型混合処理装置の運転操作方法についての説明を行う。

図1(a)中、符号1で示すものが本発明の円錐型混合処理装置であって、このものは処理槽2内に投入された被処理物Wを混合、加熱することにより、被処理物Wから発生した凝縮性ガス(水蒸気等)を排気して、前記被処理物Wの乾燥等を行うための装置である。なおこの装置を用いて、混合、破砕、冷却、殺菌等の処理を行うこともできる。そして所定の処理が施された後の被処理物Wは、前記処理槽2に対してその下方に連通させて設けられた排出装置3の動作によって外部に排出されるものである。

【0020】

まず前記処理槽2について説明するとこのものは、逆円錐状の処理槽内板20の外側ほぼ全域に対して、適宜の間隔をあけてジャケット外体21が配されて成るものである。そして、これら処理槽内板20及びジャケット外体21の上部開口部を天板22によって塞ぐことにより、前記処理槽内板20の内部空間が乾燥処理のための処理空間Sとされる。

また前記処理槽内板20の下部開口部を排出口23とするものであり、この排出口23を囲繞するようにフランジFが具えられる。

【0021】

また前記処理槽内板20とジャケット外体21との間には適宜ジャマ板24を設けて両部材の連結を図るとともに、温水、蒸気、油等の加熱媒体または水、油等の冷却媒体の循環経路を形成するものである。また前記ジャケット外体21の下部に流入管21aを取り付け、一方、ジャケット外体21の上部に流出管21bを取り付けるとともに、これら流入管21a及び流出管21bに対して図示しない熱媒体循環機を接続する。因みに加熱媒体として凝縮性の蒸気を用いる場合には、前記流出管21bに蒸気を供給し、凝縮水を流入管21aから排出するようにする。

なお円錐型混合処理装置1が混合または破砕のみを目的とするものである場合には、このような加熱のための構成を省略してもよい。また処理槽2内を減圧させて乾燥を行う場合には、後述する排気口22bの後段側にコンデンサ、真空ポンプ等の補器類を設けるものとする。

【0022】

また前記天板22上にはモータM及び減速機25を具えるとともに、その出力軸を処理空間S内に配した回転軸26に連結するものであり、この回転軸26には螺旋状の回転翼27二本が位相を180°異ならせて取り付けられる。

前記回転軸26及び回転翼27は処理槽2の下端付近にまで延びているものであり、通常、回転軸26の下端部に軸受けは設けられないが、設けても構わない。

なお前記回転翼27については、一本のみとしたり、その軌道の一部を除去して軌道を不連続なものとした、いわゆるパドル型と称されるものを用いてもよい。

また前記天板22に対しては、適宜の開口部を設けることにより投入口22a及び排気口22bが形成される。

【0023】

次に前記排出装置3について説明すると、このものは図2に示すように上下面を開口した逆円錐台状のケーシング30の上面開口部に底部仕切板31を具えるとともに、この底部仕切板31に開口部32を形成し、更にこの開口部32を閉鎖するための蓋体33を具えて成るものである。

ここで前記開口部32は図2及び図3(a)に示すように、前記処理槽2における排出口23と略同径とする。なお図3(b)に示すように、開口部32を処理槽2における排出口23よりも小径としてもよく、更に排出口23に対して偏芯したものとしてもよい。

【0024】

また前記蓋体33は図1(b)、図3等に示すように、後述する攪拌気体供給機構5の構成要素の一つでもある部材であって、椀形の通気室51上部の開口部を通気体52によって覆うようにして形成されたものである。

なお前記通気体52は、多孔性のものであれば、金網、パンチング板等を用いることができるが、この実施例では一例として、微細な粒子でも通気室51側に落ち込むことがないように、網目がμmオーダーである焼結金網によって構成するようにした。

【0025】

続いて前記蓋体33を開口部32に対して接近離反させ、開口部32を蓋体33によって閉鎖するためのメカニズムについて説明する。この機構は図2に示すように、前記ケーシング30の前後面にそれぞれ軸受34を設けるとともに、これら軸受34の間にゲートアーム36を位置させた状態で軸35を挿通し、適宜キーを用いる等してゲートアーム36を軸35に固定して構成されるものである。

ここで前記ゲートアーム36はカラーに対して適宜補強板を用いて平板を固定したものであり、この平板に対して図示しない孔を形成するとともに、この孔にボルト37を挿通し、更にこのボルト37の先端部を前記蓋体33に形成した雌ねじ部にねじ込むものである。すなわちこのような構造を採ることにより、前記軸35の回転によって蓋体33が移動して開口部32に嵌まり込み、開口部32を塞ぐことを可能とするものである。

【0026】

次に前記軸35を回転させる機構について説明すると、まず軸35の前方側の軸受34から突出した部分に対してレバーアーム38を挿通するとともに適宜キーを用いる等して軸35に固定する。このレバーアーム38はカラーに対して適宜補強板を用いて平板を固定したものであり、この平板に対してエアシリンダ39のロッド39aを軸止めする。なおエアシリンダ39の本体部分は適宜のブラケットを用いてケーシング30に対して固定するものである。

【0027】

次に前述した攪拌気体供給機構5について説明すると、このものは前記通気体52を通じて処理槽2内に攪拌気体Aを供給するための機構であって、図4に示すように通気室51に具えられたノズル53に対して給気管54が接続され、この給気管54がバルブ55及びヘッダー56を介在させて攪拌気体供給源57に接続されて成る。なお攪拌気体供給源57としてはコンプレッサ等が適用される。

【0028】

本発明の円錐型混合処理装置1は一例として上述したような構造を有するものであって、図1、4に示すように処理槽2におけるフランジFに対して、排出装置3の底部仕切板31を面接触させた状態で両者を一体化して使用されるものであり、この状態で排出装置3における底部仕切板31及び蓋体33が、処理槽2の底面として機能することとなる。

以下、これら装置の作動態様と合わせて本発明の円錐型混合処理装置の運転操作方法について説明する。

【0029】

まずシリンダ39を収縮させ、蓋体33によって排出口23を塞いだ状態とし、更に攪拌気体供給源57を起動するとともに、バルブ55を適宜解放して所定の圧力の気体をノズル53から噴出させる。この気体は通気室51内全域に広がり、やがて通気体52の網目を通過して所定の風速となった攪拌気体Aとして処理槽2内に供給される。なおこの風速については後程詳しく説明する。

【0030】

次いでモータMを起動して回転翼27を回転させながら、被処理物Wを投入口22aから処理空間S内に投入する。

すると処理槽2内においては図4(a)に示すように、回転翼27が被処理物W全体に循環流を起こさせるものであり、被処理物Wは螺旋状の回転翼27に案内されながら処理槽内板20の内壁に沿って上昇し、その後回転軸26方向に落下することとなる。

このとき、回転翼27は処理槽2の下端付近(通気体52付近)にまで位置するため、処理空間S内の被処理物Wに対して略全域に、混合、破砕、乾燥、冷却、殺菌等の処理が効果的に行われる。

【0031】

またこの際、前記通気体52からは、処理槽2内に位置する被処理物Wの最小流動化風速以下の風速で攪拌気体Aの供給が行われるものであり、通気体52からの被処理物Wの落下及び通気板52の目詰まりが防止されることとなる。

【0032】

なお前記回転翼27は処理槽2の下端付近(通気体52付近)にまで位置するものの、回転翼27の最下部と蓋体33(通気板52)との間に位置する被処理物Wの一部は、どうしても循環しにくくなってしまう。

そこで本発明においては、前記攪拌気体Aを定期的に最小流動化風速以上の風速とするものであり、図4(b)に示すように通気体52上の被処理物Wは攪拌気体Aによって流動化させられ、やがて回転翼27によって循環させられている被処理物Wに取り込まれて上方に移動することとなる。

なお前記最小流動化風速とは、前記回転翼27によって被処理物W全体に循環流を起こしている状態で、通気体52上の被処理物Wを流動させることのできる臨界値である。

【0033】

そしてこの実施例では図5に示すように、通常は最小流動化風速以下の風速での供給を行い、定期的に最小流動化風速以上の風速での供給をパルス的に行うようにした。図5中、一点鎖線で示すのが最小流動化風速である。

この実施例では、パルス的に攪拌気体Aを送る手段として、開度の変更が可能な自動駆動機構を備えたバルブ55を用い、図示してはいないタイマーにより一定時間ごとにバルブ55の開度を大きな開度に開かせる作動手段により行なった。一例として、パルス時間は0.1秒から1秒とし、パルスとパルスの間の時間は20秒から300秒で行った。

なお、最小流動化風速以上の攪拌気体Aを連続的に流すと、比重差の大きな被処理物Wの場合には、流動性促進による混合性向上の効果よりも、比重差による分級の影響が現れ、混合効果が低下してしまう。

以上のように本願発明によれば、通気体52に対する被処理物Wの目詰まりを防止しながらも、回転翼27の下端部と通気体52との間に位置する被処理物Wの流動を促すことにより、混合、破砕、乾燥、冷却、殺菌等の操作が効果的に行われることとなる。

【0034】

その後所定時間が経過した後、回転翼27を回転させたまま、蓋体33を開口部32から離反させて開口部32を開放状態として被処理物Wの排出が行われる。

【符号の説明】

【0035】

1 円錐型混合処理装置

2 処理槽

20 処理槽内板

21 ジャケット外体

21a 流入管

21b 流出管

22 天板

22a 投入口

22b 排気口

23 排出口

24 ジャマ板

25 減速機

26 回転軸

27 回転翼

3 排出装置

30 ケーシング

31 底部仕切板

32 開口部

33 蓋体

34 軸受

35 軸

36 ゲートアーム

37 ボルト

38 レバーアーム

39 エアシリンダ

39a ロッド

5 攪拌気体供給機構

51 通気室

52 通気体

53 ノズル

54 給気管

55 バルブ

56 ヘッダー

57 攪拌気体供給源

102 処理槽

103 排出装置

123 排出口

131 底部仕切板

132 開口部

133 蓋体

A 攪拌気体

F フランジ

M モータ

R ロータリーバルブ

S 処理空間

V 弁体

W 被処理物

【技術分野】

【0001】

本発明は円錐型混合処理装置に関するものであって、特に回転翼の下方に位置する被処理物の混合、破砕、乾燥、冷却、殺菌等の処理を効果的に行うことのできる装置並びに方法に係るものである。

【背景技術】

【0002】

従来より各種食品、飼料、医薬品、化学品等を混合、破砕、乾燥、冷却、殺菌するための装置として円錐型混合処理装置1′が用いられている。このものは図6(a)に示すように、逆円錐状の処理槽2′内に回転翼27′を具え、この回転翼27′によって被処理物W全体に循環流を起こさせて、被処理物Wの混合、破砕、乾燥、冷却、殺菌の性能を高めるようにしたものである。

しかしながら従来は、前記処理槽2′の底部に形成された排出口23′の下方に、被処理物Wの保持及び排出を行うためのロータリーバルブRが付設された形態が採られていたため、ロータリーバルブR内に被処理物Wの循環が行われないデッドスペースが形成されてしまっていた。

【0003】

この結果、一旦ロータリーバルブR内に入り込んだ被処理物Wは、処理槽2′内を循環することなくこの部分に留まってしまい、混合、破砕、乾燥、冷却、殺菌がほとんどなされないばかりか、正常に処理されている被処理物Wと接触してその性状に悪影響を与えてしまうこととなる。

なお上述のようなロータリーバルブR以外の排出装置を用いた場合であっても、排出口23′の下端面と、排出装置における閉鎖状態の開閉体上面との間に隙間が生じてしまう場合にはこの隙間がデッドスペースとなってしまうため、同様の問題が発生することとなる。

【0004】

そこで本出願人はこのような問題を解決するために、図6(b)に示すような装置を開発し、既に特許出願に及んでいる(特許文献1参照)。

この装置は、処理槽102の下方に、排出口123の開閉動作を行う排出装置103を付設し、この排出装置103に底部仕切板131を具え、この底部仕切板131に開口部132を形成し、更にこの開口部132を閉鎖するための蓋体133を具えた構成が採られたものである。

そしてこの発明によれば、処理槽102に投入された被処理物Wの循環が行われないデッドスペースに関する影響がほとんど解消されたため、被処理物Wの混合、破砕、乾燥、冷却、殺菌等を効果的に行うことが可能となったが、時間的な効率の面では改善の余地があった。

そしてその後も本出願人は、この種の装置における被処理物Wの混合、破砕、乾燥、冷却、殺菌等の処理をよりいっそう効果的に行うための研究開発を継続してきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−280843公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はこのような背景から成されたものであって、処理槽における回転翼の下端部と蓋体との間に位置する被処理物の流動を促すことにより、混合、破砕、乾燥、冷却、殺菌等の処理を更に効果的に行うことのできる、新規な円錐型混合処理装置並びにその運転操作方法を開発することを技術課題としたものである。

【課題を解決するための手段】

【0007】

すなわち請求項1記載の円錐型混合処理装置は、逆円錐状の処理槽内に具えた回転翼によって、被処理物の混合、破砕、乾燥、冷却、殺菌のうちのいずれか一つまたは複数の処理を行う装置において、前記処理槽の下方には、処理槽底部に形成された排出口の開閉動作を行う排出装置が付設されるものであり、この排出装置には前記処理槽における排出側を仕切る底部仕切板が具えられるとともに、この底部仕切板に開口部を形成し、更にこの開口部を閉鎖するための蓋体が具えられ、前記蓋体には、攪拌気体供給機構が具えられていることを特徴として成るものである。

【0008】

また請求項2記載の円錐型混合処理装置は、前記要件に加え、前記蓋体は、通気室上部の開口部を通気体によって覆うようにして形成されたものであり、この通気室内に攪拌気体を供給するためのノズルが具えられていることを特徴として成るものである。

【0009】

更にまた請求項3記載の円錐型混合処理装置は、前記請求項2記載の要件に加え、前記通気体は、焼結金網によって構成されたものであることを特徴として成るものである。

【0010】

また請求項4記載の円錐型混合処理装置の運転操作方法は、前記請求項1、2または3記載の装置を用い、前記排出装置における底部仕切板及び蓋体を前記処理槽の底面として機能させ、前記攪拌気体供給装置から蓋体上に位置する被処理物に対して攪拌気体を供給することを特徴として成るものである。

【0011】

更にまた請求項5記載の円錐型混合処理装置の運転操作方法は、前記請求項4記載の要件に加え、前記攪拌気体は、通常は処理槽内に位置する被処理物の最小流動化風速以下の風速での供給が行われ、定期的に最小流動化風速以上の風速での供給が行われるようにすることを特徴として成るものである。

そしてこれら各請求項記載の発明の構成を手段として前記課題の解決が図られる。

【発明の効果】

【0012】

まず請求項1記載の発明によれば、攪拌気体供給機構から処理層内に攪拌気体を供給することにより、回転翼の下端部と蓋体との間に位置する被処理物の流動を促すことができ、混合、破砕、乾燥、冷却、殺菌等の処理を効果的に行うことができる。

また処理槽底部に設けられた排出装置の排出性を損なうことなく、混合、破砕、乾燥、冷却、殺菌等の処理効率を向上することができる。

【0013】

また請求項2記載の発明によれば、蓋体を攪拌気体供給機構の一部とすることにより、装置の構成を簡素化することができる。

【0014】

更にまた請求項3記載の発明によれば、通気体からの被処理物の落下を防止することができる。

【0015】

また請求項4記載の発明によれば、回転翼の下端部と蓋体との間に位置する被処理物の流動を促すことにより、混合、破砕、乾燥、冷却、殺菌等の処理を効果的に行うことができる。

また処理槽底部に設けられた排出装置の排出性を損なうことなく、混合、破砕、乾燥、冷却、殺菌等の処理効率を向上することができる。

【0016】

更にまた請求項5記載の発明によれば、通気体に対する被処理物の目詰まりを効果的に防止しながらも、回転翼の下端部と通気体との間に位置する被処理物の流動を促すことにより、混合、破砕、乾燥、冷却、殺菌等の操作を効果的に行うことができる。

【図面の簡単な説明】

【0017】

【図1】本発明の円錐型混合処理装置を示す側面図及び蓋体周辺を拡大して示す側面図である。

【図2】排出装置周辺を一部透視して示す斜視図である。

【図3】処理槽下部、底部仕切板及び蓋体を示す分解斜視図である。

【図4】攪拌気体供給機構及びこれにより被処理物の流動化が促進される様子を一部透視して示す側面図である。

【図5】攪拌気体の風速を示すグラフである。

【図6】発明の背景で述べた既存の装置における被処理物の流動状態を示す縦断側面図である。

【発明を実施するための形態】

【0018】

本発明の円錐型混合処理装置並びにその運転操作方法の最良の形態は以下の実施例に示すとおりであるが、この実施例に対して本発明の技術的思想の範囲内において適宜変更を加えることも可能である。

【実施例】

【0019】

以下本発明について図示の実施の形態に基づいて説明する。なおこの説明にあっては、まず本発明の円錐型混合処理装置1についての構造を説明した後、この装置の作動態様と合わせて本発明の円錐型混合処理装置の運転操作方法についての説明を行う。

図1(a)中、符号1で示すものが本発明の円錐型混合処理装置であって、このものは処理槽2内に投入された被処理物Wを混合、加熱することにより、被処理物Wから発生した凝縮性ガス(水蒸気等)を排気して、前記被処理物Wの乾燥等を行うための装置である。なおこの装置を用いて、混合、破砕、冷却、殺菌等の処理を行うこともできる。そして所定の処理が施された後の被処理物Wは、前記処理槽2に対してその下方に連通させて設けられた排出装置3の動作によって外部に排出されるものである。

【0020】

まず前記処理槽2について説明するとこのものは、逆円錐状の処理槽内板20の外側ほぼ全域に対して、適宜の間隔をあけてジャケット外体21が配されて成るものである。そして、これら処理槽内板20及びジャケット外体21の上部開口部を天板22によって塞ぐことにより、前記処理槽内板20の内部空間が乾燥処理のための処理空間Sとされる。

また前記処理槽内板20の下部開口部を排出口23とするものであり、この排出口23を囲繞するようにフランジFが具えられる。

【0021】

また前記処理槽内板20とジャケット外体21との間には適宜ジャマ板24を設けて両部材の連結を図るとともに、温水、蒸気、油等の加熱媒体または水、油等の冷却媒体の循環経路を形成するものである。また前記ジャケット外体21の下部に流入管21aを取り付け、一方、ジャケット外体21の上部に流出管21bを取り付けるとともに、これら流入管21a及び流出管21bに対して図示しない熱媒体循環機を接続する。因みに加熱媒体として凝縮性の蒸気を用いる場合には、前記流出管21bに蒸気を供給し、凝縮水を流入管21aから排出するようにする。

なお円錐型混合処理装置1が混合または破砕のみを目的とするものである場合には、このような加熱のための構成を省略してもよい。また処理槽2内を減圧させて乾燥を行う場合には、後述する排気口22bの後段側にコンデンサ、真空ポンプ等の補器類を設けるものとする。

【0022】

また前記天板22上にはモータM及び減速機25を具えるとともに、その出力軸を処理空間S内に配した回転軸26に連結するものであり、この回転軸26には螺旋状の回転翼27二本が位相を180°異ならせて取り付けられる。

前記回転軸26及び回転翼27は処理槽2の下端付近にまで延びているものであり、通常、回転軸26の下端部に軸受けは設けられないが、設けても構わない。

なお前記回転翼27については、一本のみとしたり、その軌道の一部を除去して軌道を不連続なものとした、いわゆるパドル型と称されるものを用いてもよい。

また前記天板22に対しては、適宜の開口部を設けることにより投入口22a及び排気口22bが形成される。

【0023】

次に前記排出装置3について説明すると、このものは図2に示すように上下面を開口した逆円錐台状のケーシング30の上面開口部に底部仕切板31を具えるとともに、この底部仕切板31に開口部32を形成し、更にこの開口部32を閉鎖するための蓋体33を具えて成るものである。

ここで前記開口部32は図2及び図3(a)に示すように、前記処理槽2における排出口23と略同径とする。なお図3(b)に示すように、開口部32を処理槽2における排出口23よりも小径としてもよく、更に排出口23に対して偏芯したものとしてもよい。

【0024】

また前記蓋体33は図1(b)、図3等に示すように、後述する攪拌気体供給機構5の構成要素の一つでもある部材であって、椀形の通気室51上部の開口部を通気体52によって覆うようにして形成されたものである。

なお前記通気体52は、多孔性のものであれば、金網、パンチング板等を用いることができるが、この実施例では一例として、微細な粒子でも通気室51側に落ち込むことがないように、網目がμmオーダーである焼結金網によって構成するようにした。

【0025】

続いて前記蓋体33を開口部32に対して接近離反させ、開口部32を蓋体33によって閉鎖するためのメカニズムについて説明する。この機構は図2に示すように、前記ケーシング30の前後面にそれぞれ軸受34を設けるとともに、これら軸受34の間にゲートアーム36を位置させた状態で軸35を挿通し、適宜キーを用いる等してゲートアーム36を軸35に固定して構成されるものである。

ここで前記ゲートアーム36はカラーに対して適宜補強板を用いて平板を固定したものであり、この平板に対して図示しない孔を形成するとともに、この孔にボルト37を挿通し、更にこのボルト37の先端部を前記蓋体33に形成した雌ねじ部にねじ込むものである。すなわちこのような構造を採ることにより、前記軸35の回転によって蓋体33が移動して開口部32に嵌まり込み、開口部32を塞ぐことを可能とするものである。

【0026】

次に前記軸35を回転させる機構について説明すると、まず軸35の前方側の軸受34から突出した部分に対してレバーアーム38を挿通するとともに適宜キーを用いる等して軸35に固定する。このレバーアーム38はカラーに対して適宜補強板を用いて平板を固定したものであり、この平板に対してエアシリンダ39のロッド39aを軸止めする。なおエアシリンダ39の本体部分は適宜のブラケットを用いてケーシング30に対して固定するものである。

【0027】

次に前述した攪拌気体供給機構5について説明すると、このものは前記通気体52を通じて処理槽2内に攪拌気体Aを供給するための機構であって、図4に示すように通気室51に具えられたノズル53に対して給気管54が接続され、この給気管54がバルブ55及びヘッダー56を介在させて攪拌気体供給源57に接続されて成る。なお攪拌気体供給源57としてはコンプレッサ等が適用される。

【0028】

本発明の円錐型混合処理装置1は一例として上述したような構造を有するものであって、図1、4に示すように処理槽2におけるフランジFに対して、排出装置3の底部仕切板31を面接触させた状態で両者を一体化して使用されるものであり、この状態で排出装置3における底部仕切板31及び蓋体33が、処理槽2の底面として機能することとなる。

以下、これら装置の作動態様と合わせて本発明の円錐型混合処理装置の運転操作方法について説明する。

【0029】

まずシリンダ39を収縮させ、蓋体33によって排出口23を塞いだ状態とし、更に攪拌気体供給源57を起動するとともに、バルブ55を適宜解放して所定の圧力の気体をノズル53から噴出させる。この気体は通気室51内全域に広がり、やがて通気体52の網目を通過して所定の風速となった攪拌気体Aとして処理槽2内に供給される。なおこの風速については後程詳しく説明する。

【0030】

次いでモータMを起動して回転翼27を回転させながら、被処理物Wを投入口22aから処理空間S内に投入する。

すると処理槽2内においては図4(a)に示すように、回転翼27が被処理物W全体に循環流を起こさせるものであり、被処理物Wは螺旋状の回転翼27に案内されながら処理槽内板20の内壁に沿って上昇し、その後回転軸26方向に落下することとなる。

このとき、回転翼27は処理槽2の下端付近(通気体52付近)にまで位置するため、処理空間S内の被処理物Wに対して略全域に、混合、破砕、乾燥、冷却、殺菌等の処理が効果的に行われる。

【0031】

またこの際、前記通気体52からは、処理槽2内に位置する被処理物Wの最小流動化風速以下の風速で攪拌気体Aの供給が行われるものであり、通気体52からの被処理物Wの落下及び通気板52の目詰まりが防止されることとなる。

【0032】

なお前記回転翼27は処理槽2の下端付近(通気体52付近)にまで位置するものの、回転翼27の最下部と蓋体33(通気板52)との間に位置する被処理物Wの一部は、どうしても循環しにくくなってしまう。

そこで本発明においては、前記攪拌気体Aを定期的に最小流動化風速以上の風速とするものであり、図4(b)に示すように通気体52上の被処理物Wは攪拌気体Aによって流動化させられ、やがて回転翼27によって循環させられている被処理物Wに取り込まれて上方に移動することとなる。

なお前記最小流動化風速とは、前記回転翼27によって被処理物W全体に循環流を起こしている状態で、通気体52上の被処理物Wを流動させることのできる臨界値である。

【0033】

そしてこの実施例では図5に示すように、通常は最小流動化風速以下の風速での供給を行い、定期的に最小流動化風速以上の風速での供給をパルス的に行うようにした。図5中、一点鎖線で示すのが最小流動化風速である。

この実施例では、パルス的に攪拌気体Aを送る手段として、開度の変更が可能な自動駆動機構を備えたバルブ55を用い、図示してはいないタイマーにより一定時間ごとにバルブ55の開度を大きな開度に開かせる作動手段により行なった。一例として、パルス時間は0.1秒から1秒とし、パルスとパルスの間の時間は20秒から300秒で行った。

なお、最小流動化風速以上の攪拌気体Aを連続的に流すと、比重差の大きな被処理物Wの場合には、流動性促進による混合性向上の効果よりも、比重差による分級の影響が現れ、混合効果が低下してしまう。

以上のように本願発明によれば、通気体52に対する被処理物Wの目詰まりを防止しながらも、回転翼27の下端部と通気体52との間に位置する被処理物Wの流動を促すことにより、混合、破砕、乾燥、冷却、殺菌等の操作が効果的に行われることとなる。

【0034】

その後所定時間が経過した後、回転翼27を回転させたまま、蓋体33を開口部32から離反させて開口部32を開放状態として被処理物Wの排出が行われる。

【符号の説明】

【0035】

1 円錐型混合処理装置

2 処理槽

20 処理槽内板

21 ジャケット外体

21a 流入管

21b 流出管

22 天板

22a 投入口

22b 排気口

23 排出口

24 ジャマ板

25 減速機

26 回転軸

27 回転翼

3 排出装置

30 ケーシング

31 底部仕切板

32 開口部

33 蓋体

34 軸受

35 軸

36 ゲートアーム

37 ボルト

38 レバーアーム

39 エアシリンダ

39a ロッド

5 攪拌気体供給機構

51 通気室

52 通気体

53 ノズル

54 給気管

55 バルブ

56 ヘッダー

57 攪拌気体供給源

102 処理槽

103 排出装置

123 排出口

131 底部仕切板

132 開口部

133 蓋体

A 攪拌気体

F フランジ

M モータ

R ロータリーバルブ

S 処理空間

V 弁体

W 被処理物

【特許請求の範囲】

【請求項1】

逆円錐状の処理槽内に具えた回転翼によって、被処理物の混合、破砕、乾燥、冷却、殺菌のうちのいずれか一つまたは複数の処理を行う装置において、前記処理槽の下方には、処理槽底部に形成された排出口の開閉動作を行う排出装置が付設されるものであり、この排出装置には前記処理槽における排出側を仕切る底部仕切板が具えられるとともに、この底部仕切板に開口部を形成し、更にこの開口部を閉鎖するための蓋体が具えられ、前記蓋体には、攪拌気体供給機構が具えられていることを特徴とする円錐型混合処理装置。

【請求項2】

前記蓋体は、通気室上部の開口部を通気体によって覆うようにして形成されたものであり、この通気室内に攪拌気体を供給するためのノズルが具えられていることを特徴とする請求項1記載の円錐型混合処理装置。

【請求項3】

前記通気体は、焼結金網によって構成されたものであることを特徴とする請求項2記載の円錐型混合処理装置。

【請求項4】

前記請求項1、2または3記載の装置を用い、前記排出装置における底部仕切板及び蓋体を前記処理槽の底面として機能させ、前記攪拌気体供給装置から蓋体上に位置する被処理物に対して攪拌気体を供給することを特徴とする円錐型混合処理装置の運転操作方法。

【請求項5】

前記攪拌気体は、通常は処理槽内に位置する被処理物の最小流動化風速以下の風速での供給が行われ、定期的に最小流動化風速以上の風速での供給が行われるようにすることを特徴とする請求項4記載の円錐型混合処理装置の運転操作方法。

【請求項1】

逆円錐状の処理槽内に具えた回転翼によって、被処理物の混合、破砕、乾燥、冷却、殺菌のうちのいずれか一つまたは複数の処理を行う装置において、前記処理槽の下方には、処理槽底部に形成された排出口の開閉動作を行う排出装置が付設されるものであり、この排出装置には前記処理槽における排出側を仕切る底部仕切板が具えられるとともに、この底部仕切板に開口部を形成し、更にこの開口部を閉鎖するための蓋体が具えられ、前記蓋体には、攪拌気体供給機構が具えられていることを特徴とする円錐型混合処理装置。

【請求項2】

前記蓋体は、通気室上部の開口部を通気体によって覆うようにして形成されたものであり、この通気室内に攪拌気体を供給するためのノズルが具えられていることを特徴とする請求項1記載の円錐型混合処理装置。

【請求項3】

前記通気体は、焼結金網によって構成されたものであることを特徴とする請求項2記載の円錐型混合処理装置。

【請求項4】

前記請求項1、2または3記載の装置を用い、前記排出装置における底部仕切板及び蓋体を前記処理槽の底面として機能させ、前記攪拌気体供給装置から蓋体上に位置する被処理物に対して攪拌気体を供給することを特徴とする円錐型混合処理装置の運転操作方法。

【請求項5】

前記攪拌気体は、通常は処理槽内に位置する被処理物の最小流動化風速以下の風速での供給が行われ、定期的に最小流動化風速以上の風速での供給が行われるようにすることを特徴とする請求項4記載の円錐型混合処理装置の運転操作方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−172808(P2010−172808A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−16973(P2009−16973)

【出願日】平成21年1月28日(2009.1.28)

【出願人】(000149310)株式会社大川原製作所 (64)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月28日(2009.1.28)

【出願人】(000149310)株式会社大川原製作所 (64)

【Fターム(参考)】

[ Back to top ]