再利用材料からの完全に再利用可能な発泡ポリマーの製造

【課題】発泡ポリマー材料及び熱成形発泡ポリマー製品の製造のために、消費前及び消費後の再利用ポリマーを100%まで使用することを可能にする。

【解決手段】固体形態発泡方法118は、多種多様な用途に適する発泡ポリマー材料上に、制御可能な深さ及び結晶化度をもつ一体型の未発泡表皮層を任意に形成することを可能とする。この方法は材料の根本的な化学的性質を変化させないため、製造プロセスからのすべてのスクラップ126が添加剤を使用することなく再利用され、新しいポリマー材料116及び製品124が形成される。

【解決手段】固体形態発泡方法118は、多種多様な用途に適する発泡ポリマー材料上に、制御可能な深さ及び結晶化度をもつ一体型の未発泡表皮層を任意に形成することを可能とする。この方法は材料の根本的な化学的性質を変化させないため、製造プロセスからのすべてのスクラップ126が添加剤を使用することなく再利用され、新しいポリマー材料116及び製品124が形成される。

【発明の詳細な説明】

【発明の開示】

【0001】

関連出願の相互参照

本発明は、「熱成形発泡熱可塑性パッケージ材」と題する、2003年5月17日付けで出願された米国特許仮出願番号第60/471,477号に基づく優先権を主張する。

【0002】

発明の背景

発明の分野

本発明は、0〜100%の再利用ポリマーからポリマーフォームをつくる方法に関する。ここでつくられるフォームは、その元来の化学的構造及び化学的性質を保持しており、そのため既存のリサイクルプロセスを使用して容易に再利用して、後に再発泡される固体ポリマーを回収することができる。更に具体的には、本発明は、未使用ポリマー、消費前及び消費後の再利用固体ポリマー、ならびに発泡ポリマー物品の製造過程で産出されるトリムおよびその他のスクラップ材料を含む、本発明の方法により発泡され、また場合により熱成形された再利用発泡ポリマーの任意の組合せを使用して、3〜99%の範囲の密度をもつ固体の発泡又は気泡ポリマーをつくることに関する。

【0003】

関連技術の説明

発泡ポリマー材料製の物品は現代の生活に偏在している。食品給配から、梱包、建設業に及ぶ産業において、現代社会は多量の発泡ポリマー製品を必要としている。しかしながら、このような製品の需要を満たすための従来の一般的な製造方法は、本質的に非効率的で、環境コストが高い。

【0004】

かなりの量の発泡ポリマー物品は、固体形態の微小気泡ポリマーフォームから加工される。典型的には、このようなフォームは、直径およそ10μmの泡により一立方センチあたり108セル以上の気泡密度を有する。従来の固体ポリマーと比較して、固体形態発泡ポリマーは、未発泡ポリマーの本質的な機械的特性を維持しながら、使用される材料中で3〜99%の削減可能性を提供する。これはひいては材料コスト及び輸送コストのかなりの節約につながる。更に、発泡ポリマーは一般的に良質な絶縁体であり、その結果、微小気泡ポリマーフォームの材料は、建築構造において断熱材としての使用に好都合であり、実際に、温冷両用の飲食料用容器などの物品の材料として好ましい。

【0005】

ごみ廃棄場における大量のプラスチックは広く認識された問題である。廃棄物の量、分解性及び危険性は、廃棄物の流れに関する一番の関心事である。廃棄物の量を減少させる努力はされているものの、プラスチック及びプラスチックフォームの形態の分解不能な廃棄物の蓄積に関する問題は存続する。消費前及び消費後の廃棄物の効果的で総合的な再利用は、これらの問題に対する解決策を提供する。

【0006】

しかし従来は、発泡ポリマー材料及び製品(熱成形の有無に関わらず)の廃棄物の再利用は非常に困難であった。従来技術によるポリマーの発泡及び成形の方法は、その構成要素に不可逆的変化をもたらし、産出された廃棄物の量は、得られる発泡ポリマー廃棄物の使用量をはるかに超えている。近年、製造廃棄物、ならびに、発泡ポリマーの消費前及び消費後の廃棄物の大部分は、単に廃棄されごみ廃棄場を占領している。

【0007】

従来技術の熱成形発泡ポリマー物品は、典型的には、発泡押出しと熱成形の二段階を包含する方法により製造される。発泡押出しは、以下により詳しく説明するように、溶融ポリマー混合物中への非反応性ガスの生成又は押し込みを伴い、その結果、溶融物中に泡を形成する。この混合物は冷却され、泡の周りで硬化し、泡は固体となったフォーム材中の小さい、ガス充填された気泡となる。熱成形は、これも以下で詳細に説明するように、固体のフォーム材を柔軟で成形しやすくなるまで加熱した後、物品の形のモールドに入れ、冷却するとフォームは硬質の形態になる。

【0008】

当技術分野において周知のように、許容可能な品質をもつ発泡製品の従来技術による生産について、押し出される溶融ポリマー混合物は、ある一定の最低粘度及び溶融硬度を有していなければならない。それらの純粋で変化されていない形態において、熱成形されたフォーム物品の製造に使用される主要なポリマーの粘度及び溶融硬度は、特にポリエチレンテレフタレート(PET)及びポリエチレン(PE)などのポリエステルの場合、このような目的に不充分である。したがって従来技術において、純粋なポリマー樹脂に種々の処理が施され、発泡押出しに使用される混合物に適切な粘性が与えられる。

【0009】

ポリマー粘度を向上するために広く使用される一つの処理は、単に粘性向上添加剤を樹脂混合物の溶解時に添加することである。PETの場合、このような添加剤としては、分子量が非常に高いポリエステル又は分枝ポリエステル、非晶質コポリエステル、Rotterらに対する米国特許第5,288,764号に教示される分枝剤、及びCarsonらに対する米国特許第5,310,799号に教示される高分子量ビニル芳香族改質剤が挙げられる。添加剤の正確な組成及び割合は、当業者には周知であるように、発泡すべきポリマーと考慮されている特定の発泡押出しプロセスの必要条件に応じて変動し、通常、試行錯誤によりケースごとに経験的に決定される。

【0010】

従来技術の発泡ポリマーの生産において広く使用されるポリマー樹脂の別の処理は架橋であり、これによりポリマー混合物中のポリマー分子が互いに部分的に架橋される。架橋はポリマーの融解粘度を高めるために使用され、ポリスチレン及びPETなどのような多くのポリマーについてフォーム押出しを可能にしたり、あるいは促進させたりする。ポリエチレンの場合、ポリマー樹脂の架橋は、車のボンネットの下やスチール屋根材の断熱材としての用途のため、ポリマーフォームの許容使用温度を高めるために使用される。架橋は通常、後にポリマー分子間の架橋を引き起こす、ポリマー材料中のフリーラジカルの形成を引き起こすことにより誘発される。

【0011】

最も一般的には、フリーラジカル反応によるポリマーの架橋は、次の三つの方法のうちの一つにより行われる:溶融押出しされたポリマーシート材料を電離性放射線に曝露する;過酸化物の分解点より低い温度で熱可塑性樹脂に過酸化物を溶融混和させ、その混合物を過酸化物の分解点より高い温度に加熱する;あるいは樹脂と有機官能性シランを溶融混和させる。ポリプロピレンホモポリマー及びコポリマーのようないくつかのポリマーにおいて、フリーラジカル反応による効率的な架橋には、更に以下のような架橋促進剤又は増感剤の添加が必要である:多官能性ビニルモノマー及びポリマー;ジビニルベンゼン;ポリオールのアクリレート及びメタクリレート;アリルアルコール誘導体;ポリブタジエン;ならびにα−オレフィンのコポリマー及び非共役ジエン。

【0012】

一般に、フリーラジカルの生成と反応による良好な架橋には、最初に形成されたフリーラジカルが架橋ポリマーの形成を引き起こし、ポリマー分子の切断を最小限度に引き起こすことが必要とされる。フリーラジカルの形成がポリマー分子中の実質的な鎖切断をもたらす用途については、代わりに多官能性アジドが使用され、ナイトレン挿入反応を通じて架橋が引き起こされる。

【0013】

更に、融点より低い温度まで加熱された際に、PETのような半晶質ポリマーの結晶化速度を増加させることが望ましい。これにより、半晶質ポリマーを経済的に使用して、その有用性が高い結晶化度を有する場合にのみポリマーがもつ特性に依存する製品を製造することが可能になる。例えば、あまり結晶化されていない発泡PET物品には適さない、高い使用温度又は操作温度における使用に適する、高度に結晶化されたPET製の発泡物品を製造することができる。しかしながら、従来技術では、その比較的遅い結晶化速度のため、標準的な発泡PETから始めてこのような結晶化された発泡PET製品を形成するのは経済的ではない。

【0014】

そのような半晶質ポリマーの結晶化速度を向上するため、従来技術では溶融混合物中に一群の添加物が使用される。PETの場合、ポリオレフィンが溶融混合物に添加され、使用温度の高い対象物をつくるために使用されるCPETとして知られる等級のPETが形成される。ポリオレフィンは核形成剤として機能して、形成されたCPETの発泡物品の結晶化を増進する。使用温度の高い対象物を生産するための現在の工業的手法は、固体シート(未発泡)CPETを形成し、次いで追加の熱を使用する成形の後に結晶化度のレベルを上げるものである。添加剤なしでは、高い使用温度に適する高度に結晶化された物品の経済的製造のため熱を施用することにより、PETの結晶化度レベルは非常にゆっくり上昇する。

【0015】

いずれの場合においても、前述より明らかなように、また当業者には周知のように、従来技術では、未使用ポリマー樹脂をフォームとして首尾よく押出す前に、一般的には、ポリマー中の架橋分子か、又は他の化合物の添加によりポリマーを融解することを包含する方法のいずれかにより、化学的又は分子的に大幅に改質しなければならない。更に、従来技術において、添加剤なしでは固体又は発泡PETを使用温度の高い対象物に経済的に変えることはできないこと、またポリエチレンフォームは架橋なしでは高温中で機能できないことが明らかである。

【0016】

従来技術のフォーム押出し法をより詳細に検討すると、押出しは溶融されたポリマーをガスにより発泡させることを伴う。ガスは、溶融ポリマー内に添加剤により化学的に生成させてもよく、又は吹込み成形により物理的に溶融物中に導入してもよい。一部の用途では、発泡のために化学的生成とガス吹込みの両方が使用される。

【0017】

化学的発泡について、上述の押出しのために処理された、ポリエチレン又はポリエチレンテレフタレート(PET)のようなポリマーのペレット化した樹脂を、p,p’−オキシビス(ベンゼンスルホニルヒドラジド)、アゾジカルバミド、炭酸カルシウム、炭酸マグネシウム若しくは重炭酸ナトリウムのようなアルカリ土類金属炭酸塩又は重炭酸塩、及び、アルカリ土類金属炭酸塩又は重炭酸塩とクエン酸などの一つ以上の有機酸との組合せなどの発泡剤とともに押出し機に送る。

【0018】

加えて、処理された樹脂混合物を、更に、任意のポリマースクラップと混合してもよく、その相対的な割合は、以下で詳細に説明されるように、有意に制限されなければならない。

【0019】

押出し機では、樹脂混合物をポリマーのガラス液化又は溶融温度(PETは約265℃、ポリスチレンは約240℃)より高い温度に加熱する。発泡を引き起こすために物理的な吹込みを使用する場合、得られる溶融混合物に、次いで二酸化炭素、又はペンタン若しくはHFC(フルオロカーボン)ガスなどの炭化水素ガスを吹き込み、フォームを生成する。押出し機を出ると、発泡シートは不規則な丸みを帯びた縁を有する。冷却され凝固されると、発泡材料は典型的には丸く巻かれるシートにトリムされる。次いで、更なる処理に先立ち、発泡ポリマーのロールを、数日間硬化させるため外部の貯蔵所に運ぶ。

【0020】

硬化プロセスは一般的には以下の理由により必要である。起泡性ガスが熱収縮するため、新しく冷却された発泡ポリマー中の堅い気泡は、大気圧よりかなり低い圧力(およそ0.5気圧)の起泡性ガスを含有する。気泡壁は、起泡性ガス中に使用される種々のガスよりも、大気ガスに対して透過性が高いので、硬化の間に大気ガスが浸透圧により発泡ポリマー中の気泡に入り込んで、実際に気泡中の圧力は大気圧より高い圧力(およそ1.5気圧)まで増加する。発泡ポリマー気泡中の追加の圧力により熱成形が促進され、実際には、熱成形段階の間にポリマー材料の二次膨張がもたらされる。

【0021】

しかしながら、硬化の間にはまた、閉じ込められた起泡性ガスが発泡ポリマーから大気中に漏出する。炭化水素ガスにより発泡させたポリマーにしばしば当てはまるように、残留起泡性ガスが仕上がり製品において望ましくない場合、従来技術では、閉じ込められたガスを漏出させることが望ましい。しかし、従来技術において硬化の間に放出されるガスは環境汚染の原因となる。炭化水素ガスの放出は低高度のスモッグの原因となり、一方、HFCフルオロカーボンガスの放出はオゾン破壊効果があることが知られている。

【0022】

発泡ポリマー製の物品を熱成形する段階では、発泡ポリマーシートをオーブンに送って、ポリマーをその軟化点付近まで加熱する。次いで、加熱されたポリマーシートを、真空、空気又は機械的圧力により鋳型に押し込む。当業者には周知のように、一般的には従来技術の未処理発泡ポリマーについて、開放鋳型を使用する場合、鋳型の開放側の発泡材料が、殆どの用途に対し許容されないほど多孔性で不ぞろいとなり、そのため一般的には閉鎖鋳型が使用される。ある程度再び硬くなるまで冷却したら、成形された発泡シートをトリムプレスに送り、そこで熱成形シートから所望の物品をパンチ及びダイ装置により切り取る。

【0023】

熱成形された発泡物品を生産する従来技術の方法において、両方の段階からスクラップポリマーが発生する。押出し段階において、スクラップは主に押出し機からの発泡シート形態の余分な発泡ポリマーからなり、機械の始動が原因となって発生し、サイズと色は変化し、また切断及びトリミングから出るスクラップは縁が丸みを帯びている。熱成形の段階において、スクラップは主にトリミング(熱成形プロセスに特有)と、それより程度は少ないが、廃棄された不完全な形成の製品を含む。発泡ポリマー製品を製造する従来技術の方法において、スクラップの量を減少させるため生産の効率性が採用されているが、一般的に単一のパスではポリマーの60〜75%のみが製品に加工され、残りはスクラップとして廃棄される。

【0024】

環境上の理由から、熱成形された成形物品の製造により発生するスクラップを再利用することが非常に望ましい。製造により発生するスクラップが通常の生産プロセスにおいて単に再発泡され、熱成形されるような製造方法により、発泡ポリマースクラップの再利用の必要性に対応することが理想的である。しかしながら、従来、ポリマー材料のこのような製造法は非常に制限されている。

【0025】

上述のように、従来技術において、製造プロセスで発生する発泡ポリマースクラップの一部は、溶融し押出すべき樹脂混合物中にスクラップを含めることにより再利用され、新しい発泡ポリマーが作られている。例えば、Harfmannに対する米国特許第6,130,261号は、スクラップ材料を薄片化し、ペレット化し、その後乾燥することによる、PETフォームスクラップを再利用するための処理を教示している。

【0026】

しかしながら、実際には、許容され得る品質の発泡ポリマー材料及び物品を生産しながらも樹脂混合物中に含まれてもよい、従来技術により発生したスクラップフォームの量には、比較的低い限界がある。これは、従来技術の仕上がり発泡ポリマー材料が、以下に更に詳細に説明されるいくつかの異なる理由により、程度の差はあるが、押出し機内で発泡のために溶融される最初の樹脂と、物理的にだけでなく化学的にも異なるためである。化学的に異なる従来技術の発泡ポリマー材料は、一般的には、押出し用の樹脂混合物中に大きな割合で包含するには適しておらず、その結果このような材料の閉ループ製造の実現可能性が制限されている。したがって、原則としてフォーム製造工場では、自然発生したスクラップを完全に使用できる場合、多くても押出し用樹脂混合物の20〜50重量%までに制限している。

【0027】

発泡ポリマー材料には、押出し用の溶融樹脂の粘度を向上するために使用される添加剤が含有される。更に、材料を製造するために使用される押出し法に依存して、金属陽イオン及び/又はクエン酸塩のような有機酸の共役塩基などの、残留発泡剤又は発泡反応生成物の形態の汚染物質も含有され得る。また更に、残留する架橋添加剤及び増感剤の形態の汚染物質も含有され得る。発泡剤及び/又は他の汚染物質が添加された材料の再融解及び押出しは、このような汚染物質がリサイクルごとに蓄積される原因となり、その結果再利用発泡ポリマーの組成を変化させる。

【0028】

おそらく、より有意なことには、当業者には周知のように、従来技術の起泡性熱可塑性ポリマーを繰り返し分解し、融解し、そして押出した場合、それらの化学構造は破壊され、押出しを繰り返す毎に、熱酸化及び機械的な分解によりポリマーの平均分子量は低減する。この再利用の変性効果は、ポリスチレンなどの他のものに比べ、PETなど一部のポリマーにおいては顕著でないが、原則として、溶解ポリマーフォームからの押出し物は、最初に形成されたフォームからの押出し物より融解粘度が有意に低い。ポリスチレンフォームの場合、ポリマーの分解による融解粘度の低下が非常に顕著であるため、再利用発泡ポリマーを高い割合で含む溶融混合物では、許容され得る押出し発泡は不可能である。他の多くのポリマーについて、従来技術の発泡ポリマーについて再利用発泡ポリマーが高い割合で溶融混合物中に使用されている場合、押出しの繰り返しが実際に可能であるときは、通常、融解された再利用フォームへの粘度向上剤の添加が必要とされる。

【0029】

例えば、Muschiattiらに対する米国特許第5,391,582号は、再利用PETフォームの粘度を向上るための、官能化された鎖延長剤及び架橋剤の使用を教示している。このような添加剤には:酸、エポキシ及び官能化エチレンコポリマー無水物;部分的に中和されたエチレンメタクリル酸及びアクリル酸コポリマー;ポリエステル熱可塑性エラストマー;低分子量のカルボン酸、酸無水物、ポリオール、及びエポキシなどがある。これら及び他の粘度向上成分は、再利用PETの重量に基づき、約20重量%まで組み込むことができる。再利用PETをこのような添加剤と溶融ブレンドするとき、残りの25%以上の樹脂混合物が分枝PET成分でつくられている場合は、ブレンドされた再利用物は押出しに適する樹脂混合物を75%までを含むことができる。このような添加剤は、樹脂混合物に申し分の無い押出しのために十分な粘度を与えるが、得られる押出しフォームはその先駆体よりも容易に再利用されるわけではない。

【0030】

従来技術による仕上がり発泡性熱可塑性材料と、それから形成されるポリマー樹脂とが化学的に異なるもう一つの一般的な理由は、多くの理由のうちいずれについても、発泡ポリマー物品が比較的非透過性で滑らかな表面又は表皮層を有することが望ましいということである。このような表皮層は、剛性を改良し、ガスバリアを提供し、磨耗に耐え、外観を向上させ、耐汚染性を高め、また他の所望の品質を与える役割を果たす。このような結果を達成するため、Schirmerらに対する米国特許第4,847,148号に教示されるように、物品を熱成形する前又はその時点で、発泡ポリマーシートの表面を滑らかで非透過性のポリマー薄膜、典型的にはサランとして知られる塩化ビニリデンコポリマー、に付着させていわゆる「バリアフォーム」を形成する。

【0031】

しかしながら、サランを含有するバリアフォームスクラップは、押出し機中でフォームポリマーの融解温度まで加熱されると、焼け焦げて押出し用に使用できなくなることがわかっている。再利用バリアフォームのスクラップの問題に対応するため、サラン以外の薄膜材料が使用されてきた。例えば、Gusavageらに対する米国特許第5,330,596号は、エチレンビニルアルコール、アクリロニトリルコポリマー、及び/又はナイロンコポリマーの、バリア薄膜への使用例を教示している。押出し機の樹脂溶融物中には、このようなバリアフォームから発生するスクラップが特定の割合まで含まれ得るが、このスクラップは未使用の起泡性ポリマー樹脂の組成とは異なり、幾分異なった押出し物が得られる。更に、上述のように、押し出されたフォームポリマーは、再利用可能なバリア層があったとしても、後の再融解及び押出し時に化学分解される。

【0032】

更に、これらの材料が以前に発泡されたか否かに関わらず、発泡ポリマーの製造においてポリマーの供給源として使用される、消費後の再利用材料の量を最大限にすることが非常に望ましい。しかしながら、一般に、再利用材料は、複数の製造工場が存在するのと同じように、多くの異なるプロセス及びプロセスパラメータを使用して、異なる物品(玩具、包装、事務機器など)用に製造されているため、再利用ポリマー内における化学変化量は、製造業者自体のスクラップよりも更に多く、上述の従来技術に関する問題をすべて示す。そのうえ、多くの製品では、消費者に使用されることにより更なる化学変化が引き起こされる。例えば、太陽又は高温に曝露されると分子が分解され、ポリマーは一時的に保存剤あるいは食品の影響を受ける場合がある。これらの変化により、従来技術の発泡プロセスを使用した消費後の再利用ポリマーの発泡は、消費前の再利用プラスチックの発泡よりも困難になる。

【0033】

ここで必要とされているのは、未発泡の先駆体に対して容易に化学的に同一にし得るポリマーフォームである。更に、必要とされているのは、ポリマーの化学分解を引き起こさないような発泡ポリマーの製造方法である。更に求められているのは、可能な限り低い処理温度を使用することにより処理中のポリマーの熱分解を制限するような発泡ポリマーの製造方法である。また更に必要とされているのは、ポリマーの化学的性質を変化させないような発泡ポリマー材料用のバリア表皮層である。また更に求められているのは、通常発泡されており、また発泡時にポリマー材料の融解粘度の低下をもたらさないようなポリマーの、比較的低い融解粘度によって制限されることのない方法である。更に必要とされているのは、環境上有害なガスを使用しないような発泡方法である。発泡ポリマーの材料及び物品の完全に閉ループの製造のために必要とされているのは、以前に発泡されたか否かに関わらず、プロセス中に発生した実質的にすべての製造スクラップ材料、ならびに多種多様な組成の消費前及び消費後の再利用プラスチックを発泡させるのに適したポリマーを発泡させる方法である。

【0034】

微小気泡の発泡ポリマーは、上述の吹込み発泡押出し法とは有意に異なる方法によって製造されることが知られている。このようなフォームは、Martini-Vvedenskyらに対する米国特許第4,473,665号に説明されているような二段階のバッチ操作により、固体の形態で生成することができる。このとき、固体のポリマーは、高圧下で、泡の核形成を十分に可能にするポリマー中のガス濃度に達するのに十分なだけの時間、まず二酸化炭素又は窒素などの非反応性ガスに曝露される。ガスに曝露された後、ポリマーは常圧に戻され、過飽和状態のサンプルを産出し、ガス飽和ポリマーのガラス転移温度より高い発泡温度まで加熱され、その結果ポリマー内で多数の泡の核形成が起こる。ポリマーは、所望の密度のフォームを得るのに十分なだけの間、発泡温度で保持され、次いで冷却されて泡の核形成及び成長を終了する。しかしながら、この方法は単一の発泡ポリマーシートのみの生産に適するバッチ操作であるため、この技術は、発泡ポリマー材料の拡縮可能な連続的又は半連続的な生産を必要とする、殆どの発泡ポリマー材料の製造に対する適用性を制限する。

【0035】

より最近の発見では、ガス含浸発泡ポリマー技術が「半連続的な」生産プロセスに適合されている。参照により全体として本明細書中に援用する、Kumarらに対する米国特許第5,684,055号において、ポリマーシートのロールが提供され、ポリマー層の間にガス流路形成手段が挟み込まれている。このロールは高圧下で、ポリマー内において所望のガス濃度に達するのに十分なだけの時間、非反応性ガスに曝露される。飽和ポリマーシートは次いで、ガス流路形成手段から分離され、ポリマーシートを加熱することにより泡の核形成及び成長が開始される。発泡後、泡の核形成及び成長は、発泡ポリマーシートを冷却することによって停止される。

【0036】

参照によりその両方を全体として本明細書中に援用する、Kumarらによる米国特許第5,223,545号及び第5,182,307号において、高圧CO2ガスによる飽和により、PETの結晶化度レベルが高まることが示されている。更に、発泡の後、実質的な量の結晶化性ガスがポリマー中に残ることも示されている。

【0037】

驚くべきことに、現時点で、ガス含浸により生成された発泡ポリマーは、それから形成されたポリマー樹脂に対して、融解粘度及び平均分子量が実質的に同一であるフォームに成形され得ることが発見された。もう一つの驚くべき発見は、高圧ガス含浸により、非飽和ポリマーの見かけ上のガラス液化温度より有意に低い温度で発泡され得るポリマーが得られるということである。更に、ガス含浸ポリマーの良好な発泡は、ポリマーの融解粘度に依存することなく、したがって再利用材料において見られるようなポリマーの融解粘度の変化の影響は受けない。ガス含浸発泡法は、発泡温度を調節することにより、再利用材料において典型的に見られるポリマーガラス転移温度の変化に容易に適応する。また更に、比較的非透過性の滑らかな表皮層が、ポリマー自体の結晶化された形態を含むガス含浸発泡ポリマー材料の表面に生じることも発見された。また、半晶質ポリマーは、高圧CO2ガスによる飽和によりその結晶化度が上昇し、ポリマー中に実質的なガスが残存したまま熱成形され、発泡剤として可塑化性ガスを使用することにより、核形成添加剤を使用することなく、成形後にその結晶化度レベルが上昇することも発見された。これらの発見に基づき、本発明の目的は、本発明の方法を用いて発泡させた構造であるか又は固体構造であるかに関わらず、消費前及び消費後の再利用プラスチックならびに製造スクラップを100%まで含む多種多様なポリマー材料を使用して、固体形態発泡による製造の閉ループ方法により、発泡ポリマー材料及び物品を製造することである。本発明のこの目的及び他の目的は、以下の本発明の好ましい態様の具体的な説明から、当業者には明らかとなる。

【0038】

発明の要旨

本発明は、発泡ポリマー材料及び熱成形発泡ポリマー物品の閉ループ製造のための固体形態方法を利用する。消費前及び消費後の再利用プラスチック又は製造スクラップを100%まで含むポリマーシートのロールが提供され、複数のポリマー層の間にガス流路形成手段が挟み込まれる。このロールは、高圧下で、ポリマー内において所望のガス濃度に達するのに十分なだけの時間、非反応性であるが可逆的に可塑化性であるガスに曝露される。更に、飽和時間が調整して、所望のレベルの結晶化度を達成することができる。次いで、飽和ポリマーシートは、ガス流路形成手段から分離され、減圧される。一部の態様において、泡の核形成及び成長は減圧とともに自然に進行するが、他の態様においては、泡の核形成及び成長は、ポリマーのガラス転移温度付近又はそれより高い温度にポリマーシートを加熱することにより開始、促進される。発泡後、泡の核形成及び成長は、必要に応じ、発泡ポリマーシートをガラス転移温度より低い温度まで冷却することにより、任意に停止することができる。ガス飽和及び発泡のパラメータを変化させることにより、制御可能な範囲で変化する厚さ及び結晶化度をもつ任意の表皮層が形成される。

【0039】

前述に従って発泡されたポリマーシートは、必要に応じてトリミングされ、典型的にはシートの形態の仕上がり発泡ポリマー材料が得られる。熱成形ポリマー物品について、シート材料は、好ましくは、まだその発泡温度に近いときに熱成形機に送られる。真空、空気又は機械的圧力によりシートを鋳型に押し込む前に、熱成形機において追加の熱を施用してもよい。成形後、追加の熱を施用して結晶化度レベルを上昇させて、仕上がり対象物について高い使用温度又は操作温度が可能となる。有意なことには、本発明の態様により、従来技術により生産された発泡ポリマーを結晶化させるのに必要とされるよりはるかに低い温度で、結晶化度を所望のレベルまで上昇させることが可能になる。再びある程度硬くなるまで冷却したら、成形された発泡シートはトリムプレスに送られ、熱成形されたシートからパンチ及びダイ装置により所望の物品が切り取られる。

【0040】

有利なことに、全製造プロセスから産出されるスクラップは薄片化され、場合により乾燥され、またペレット化されて、ポリマーペレットを形成し、このペレットは融解してポリマーシートのロールへと押出すことができ、次いでこのロールは、閉ループ製造方法において、再びガス流路形成手段が提供され、ガスにより含浸され、発泡、熱成形される。この方法において物品を製造するために使用されるポリマーは、固体形態発泡ポリマーのスクラップを100%まで含むことができ、スクラップは、発泡ポリマーの品質低下が最小限の状態で繰り返し再利用することができる。

本発明の他の目的、利点、特色及び特徴、ならびに、方法、構造のうち関連した諸要素の方法、操作及び機能や、部品と組織の配置の組合せは、添付する図面(図面はすべて本明細書の一部を形成する)を参照しながら以下の説明と特許請求の範囲を考慮することにより明らかとなる。

【図面の簡単な説明】

【0041】

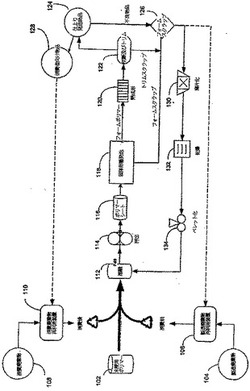

【図1】図1は、本発明にしたがって発泡ポリマー物品の閉ループ製造に関する工程経路図である。

【図2】図2は、本発明の態様における発泡ポリマーの固体形態製造に関する工程経路図である。

【図3】図3は、本発明により製造される、完全な表皮層を有する発泡された熱可塑性物質の断面図である。

【0042】

発明の具体的な説明

本発明は、ガス含浸法により発泡されたポリマーを含む熱成形物品の閉ループ製造のための一般的な方法である。本方法は、一般的には、ガラス状非晶質、非ガラス状エラストマー、又は半結晶質熱可塑性のポリマー若しくはコポリマーに適用できる。本明細書中において多くの記載はPETに関して例証されているが、他のポリマー又はポリマー混合物をPETの代わりに、又はPETに加えて使用してもよいことは認識されるべきである。Mitsuko Takadaらによる「高い融解温度及び結晶化度のためのポリプロピレンのCO2アシスト結晶化(CO2-Assisted Crystallization of Polypropylene for Increased Melting Temperature and Crystallinity)」, Proceedings of Polymer Processing Society meeting, Hertogenbosh, Netherland, 1999年3月31日に開示されているように、適するガス−ポリマー系としてはCO2及びポリプロピレンが挙げられる。他のガス及び圧力を使用してもよい(例えば、CO2をポリエチレン、ポリ塩化ビニル、アクリロニトリルブタジエンスチレン、ポリカーボネート、ポリエチレンテレフタレート、及びポリプロピレンに関して使用してもよい;また、N2ガスをポリスチレンに関して使用してもよい)。これらの教示は、任意又はすべてのそのようなポリマーの発泡物品の閉ループ製造を包含するものと意図されている。

【0043】

ここで図1を参照すると、熱成形物品の閉ループ製造の一般的な方法が示されている。未使用ポリマー102、製造廃棄物再利用装置106から得られる消費前の再利用ポリマーの形態の製造廃棄物104、及び消費廃棄物再利用装置110から得られる消費後の再利用ポリマーの形態の消費廃棄物108を含むポリマー源を融解し(112)、押出して(114)、ロールの形態のポリマーシート116がつくられる。本発明の教示にしたがえば、溶融混合物112は、そのような樹脂が本発明により原材料として必要とされる熱可塑性物質のロール又はシートに形成され得るものであるという条件で、未使用ポリマーと消費前及び消費後の再利用熱可塑性物質との任意の組合せを含んでもよい。図2を参照してより詳細に説明されるように、シートポリマー116を発泡(118)させて、一般的には発泡シートの形態である発泡ポリマー材料がつくられ、これは次いで、熱成形技術分野において周知の方法にしたがって、熱成形(120)され、またトリム(122)されて、熱成形発泡物品124が製造される。仕上がり物品の不良品をスクラップ126として排除した後、残りの物品は、消費者向け物品128として流通してもよく、これも同様に、融解(112)及び押出し(114)に適する消費後再利用ポリマー108として、消費廃棄物再利用装置110により再利用して、更なる発泡及び熱成形に適するシート116を形成することができる。

有利なことに、発泡プロセス118で産出されたスクラップポリマー、物品122からトリムされたスクラップポリマー、ならびに不良仕上がり物品124はいずれもスクラップとして再処理(126)される。スクラップは、薄片化130、場合により乾燥132、及びペレット化134により内部で再処理され、ポリマー樹脂が得られ、これは次いで、追加のポリマー樹脂102、104、108の有無に関わらず、再び融解され(112)押出されて(114)、更なる発泡及び熱成形のため、ポリマーシートロール116がつくられる。別の方法では、製造スクラップ126の一部又はすべてが製造廃棄物再利用装置106により再処理され、融解(112)及び押出し(114)に適する消費前再利用ポリマー104を形成し、更なる発泡及び熱成形に適するシート116を形成する。

【0044】

次に示されているのは、上述の図1で118と表示される発泡プロセスの本発明にしたがった態様である。ここで図2を参照すると、発泡プロセス202は、複数のポリマー層206の間にガス流路形成手段204を挟み込んで(図1の106を参照のこと)、ポリマーの挟み込みロール、積み重ねシート、又はフェスツーン208を形成することを含む。ガス流路形成手段204は、好ましくは、可撓性のあるガス透過性材料の層からなる。多孔性紙シートが好ましい材料であるが、他のガス透過性材料、例えば、粒子状材料、ガーゼ、メッシュ、及び、織布又は不織布なども本発明において首尾よく使用することができる。

【0045】

別の態様では、ガス流路形成手段は、ガス透過性材料の形態ではなく機械的に提供してもよい。そのような機械的ガス流路形成手段は、ポリマー材料において取り付けられたか又は一体化された、出っ張り若しくは隆起のような一段高い部分であってもよい。材料は、このようにそれ自体で挟み込んでもよく、この一段高い部分はガス透過の際に材料の複数の層を引き離すのに役立つ。

【0046】

いずれの場合においても、挟み込まれた材料208は、次に高圧下で、ポリマー内部で所望のガス濃度、典型的にはPET−CO2系について少なくとも0.5重量%、を達成するのに十分な時間、ポリマー中に溶解することができる非反応性ガスに曝露される(208)。ポリマー中の溶媒和ガスは材料の発泡剤として役立つ。このように、ガス含浸されたポリマーは発生期のフォームである。

【0047】

圧力への曝露210は、一般的には、室温(およそ21℃)で行う。ポリマー内部のガス拡散速度を速めるためにより高い温度を使用してもよいが、以下に更に説明するように、低温では時間をかけて高いレベルのガス飽和がもたらされる。圧力は、ブースターポンプによりタンク供給圧力より高い圧力に変化させることができる。例えば、CO2を使用する場合の好ましいタンク圧力範囲は、約0.345〜5.2MPaである。これは、適するブースターポンプにより8.27MPaより高い圧力に増加させることができる。17.2MPa又はそれより高い圧力(超臨界CO2)の圧力が使用できる。実際に選択される圧力は、以下に説明するように、所望の最終フォーム密度及び泡の平均サイズ、ならびに発泡が起こる温度に依存する。

【0048】

好ましいガスは、処理されるポリマーに依存し得る。例えば、PET、PVC及びポリカーボネートを発泡させる際には二酸化炭素が好ましく、ポリスチレンを発泡させる際には窒素が好ましい。一部の態様においては、酸素百分率を圧力下で逆浸透法により1%〜20%まで低減させた大気である「改質空気」を、純粋な大気と同様に別法として使用してもよい。

【0049】

ポリマーロールをガスに曝露する時間の長さは、固体ポリマーシートの厚さ、特定のポリマー・ガス系、飽和圧力、及びポリマーへの拡散速度により変動し、通常、実験的に決定される。しかし、0.25mm〜2mmのシート厚さについては3〜100時間の期間が典型的に費やされる。例えば、厚さ0.5mmのPETシートをCO2で飽和させるときは、約15〜30時間の飽和時間が好ましい。

【0050】

米国特許第5,684,055号においてKumarらにより教示された方法において、ポリマー・ガス透過性材料シートの飽和に続いて、シートは常圧に戻される。有意なことには、このシートを減圧すると、溶媒和されたガスがポリマー212から消散し始め、以下に詳しく説明するように、完全な表皮層の形成が促進される。しかし、現在の説明では、ポリマーが最大量の溶媒和ガスを含有する場合、ガス含浸ポリマーを減圧直後に発泡したときに発泡が最大になるということに留意しておけば十分である。発泡に関し、一部の態様において、ポリマーシートは、ガス飽和ポリマーのガラス転移温度より高い温度に維持された、熱水又はグリセリン浴などの加熱ステーション216に近接して取り付けられる。このような態様において、飽和ポリマーシートは徐々にロールを解かれ、ガス透過性の材料から分離され(214)(ガス流路形成手段として材料を使用する態様について)、張力下で加熱ステーション216を通過させることによって加熱される。これにより、ポリマーシートは連続的に発泡される。加熱ステーション216を通過した後、ポリマーを冷やして泡生成及び生長を停止させるために、ポリマーシートを冷却ステーション218(例えば、冷たい水浴、一組の冷却ローラー又は単に空気)に通過させて引き抜いてもよい。そのような態様において、加熱ステーション216の温度、ならびに、ポリマーシートを加熱ステーション216及び冷却ステーション218を通過させて引き抜く速度は、種々の泡サイズと密度をもつシートを提供するために変化させることができる。発泡後、ポリマーシートをトリム(220)し、トリムスクラップ224が得られ、また図1を参照して上述したように、後に熱成形されてもよい仕上がり発泡ポリマー材料222が得られる。

【0051】

驚くべきことに、使用されるガスは非反応性であり、ポリマーを化学的に変化させないが、ガスを用いたポリマーの飽和によりポリマーを可逆的に可塑化させる効果がもたらされ、そのガラス転移温度は一時的に効果的に低下され、ポリマーのみかけ上のガラス転移温度より低い温度で若干の発泡が可能となる。実際、ガス圧力への曝露が十分に低い温度又は十分に高い圧力で起こる場合は、ポリマー中の溶媒和されたガス圧力は十分であり、その結果、大気圧への減圧により、ガスの脱溶媒和が、室温でのポリマーの降伏強度にまさり、泡の生成及び形成が引き起こされ、それによりポリマーが発泡する。そのような場合、所望の発泡の程度に依存して、材料の加熱216とそれに伴う冷却218をまったく必要とすることなく、発泡ポリマー材料をつくることが可能である(以下の実施例1を参照のこと)。

いずれの場合においても、発泡が加熱により引き起こされているときであっても、本発明にしたがえば、ポリマーは、従来技術の発泡押出しに必要とされるようにその溶融温度より高い温度まで加熱されるのではなく、最高でもガラス転移温度付近の温度に供される。不飽和PETのガラス転移温度は約69℃〜約80℃であり、見かけ上公表されているガラス転移温度は約74℃であることは、当業者により銘記されるだろう。CO2飽和PETのガラス転移温度は約40℃〜60℃である。それと比較して、PETの融解温度は、従来技術の発泡PETが形成される温度に近い、約265℃である。本発明における発泡温度と従来技術における発泡温度の間の差異と同様の差異が、ポリスチレン、PVC、ポリカーボネート、ABSコポリマー及びPMMAのような他の熱可塑性ポリマーにも当てはまる。本発明の態様により、従来技術の発泡プロセスにおいて使用されたポリマーの融解温度よりもはるかに低い温度で発泡ポリマー材料がつくられるため、従来技術において繰り返し使用されまた再使用されたポリマーの熱酸化分解を最小化する、又は完全になくすことができ、その結果、発泡ポリマーの閉ループ製造が促進される。

【0052】

閉ループ製造を促進する別の側面は、本発明にしたがって発泡されたポリマー材料において、表皮層が生じ得るという事実である。ここで図3を参照すると、発泡ポリマー材料のシート302が示されている。シート302の中心にあるのは、未発泡ポリマーの密度の約10%〜約99.9%の密度を有する発泡ポリマー304である。実質的に互いに同一である表面306a及び306bは、未発泡ポリマーからなる固体表皮層である。表皮層306a及び306bのそれぞれの厚さは、全横断面厚さの約3%から約25%より小さく、以下に説明するように、一定の製造パラメータを制御することによって決定される。

【0053】

本発明に基づいて発泡されたポリマー材料上の表皮層の形成には二つの異なるプロセスが関与する。まず、PET、ポリプロピレン及びシンジオタクチックポリスチレンなどの半晶質ポリマーの材料を、不活性ガスの圧力下で保持すると、時間の経過とともに結晶化する傾向があり、この結晶化はポリマー材料の曝露表面から内側に向かって進む、ということが発見された。従って、圧力下で保持されたこのようなガス含浸ポリマー材料には、材料の表面から内部へと下降する、結晶化度の勾配が存在する。

【0054】

各々の半晶質ポリマーには、結晶化度の割合について閾値が付随し、これを超えると、実際に結晶性ガス含浸材料が発泡するとすれば、材料がガス含浸であったとしても、結晶化度が低い割合である同じポリマーよりもはるかに高い温度で発泡する材料が得られる。例えば、PETについて、割合の閾値は結晶化度約19%である。これらの半晶質ポリマー材料が不活性ガスの圧力下で保持され、その結晶化度が時間の経過とともに表面から内側に向けて増加すると、また、その材料の結晶化度勾配に沿った結晶化度割合がこの閾値より高くなると、材料の発泡しない部分の深さが増加する。本発明によって教示されるように減圧及び任意の加熱が行われると、材料内部の閾値以下の部分は発泡するが、材料表面の結晶化度の閾値以上の部分は発泡しないまま残り、それにより、内部の発泡ポリマーよりも結晶化度の高い未発泡ポリマーの表皮層が形成される。

【0055】

再び図3を参照すると、これまでの説明にしたがって発泡ポリマー上に半結晶化された表皮層を形成する際、表面306a及び306bは、ポリマー材料の閾値以上の結晶化された部分に相当し、発泡した内側部分304は、その結晶化度が閾値以下である部分に相当する。この半結晶化した表皮層は、一般的には、このようなポリマー中の高い結晶化度に関連した、改良された耐熱性、高温での形状安定性及び強度などの特質を有する。

【0056】

本発明にしたがって発泡されたポリマー材料上への表皮層の形成を可能にする第二のプロセスは、溶媒和ガスが減圧後にポリマーの表面から脱着するという事実の結果である。再び図2を参照すると、ガス含浸210後のポリマーを、泡の核形成及び形成216の前に溶媒和ガス212の一部を脱着させる場合、このポリマーが最終的に発泡されると(216)、脱着された溶媒和ガスの量に比例した厚さをもつ完全な表皮層を有するようになる。

【0057】

溶媒和ガスが材料の表面から脱着し、この脱着によりシートの表面付近のポリマー材料中の溶媒和ガス濃度の下降勾配が形成されるため、このような表皮層を形成することができる。溶媒和ガス濃度が材料表面で局所的に下がると、ポリマーシートの表面から一定の深さまではもはや発生期のフォームではなく、その後のプロセス中も未発泡材料のまま残り、その結果表皮層が形成される。再び図3を参照すると、このプロセスにより表皮層が形成される材料について、306a及び306bは減圧後、発泡に十分なだけの溶媒和ガスを含有しないところまで溶媒和ガスが脱着されたポリマーの部分に相当し、発泡部分304は発泡を起こすために十分なガスが溶媒和され続けているポリマー材料の内部に相当する。この表皮層の深さは、発泡の前に起こった脱着の量に依存し、したがって、温度、全体の圧力、ガス分圧、及び減圧された含浸ポリマーから発泡前にガスを脱着する時間に依存する。この第二のプロセスにより形成された表皮層中のポリマーは、その下のフォーム中のポリマーよりも明らかに高い結晶化度レベルを有する必要はない。このように生成される表皮層は、元のポリマーとまったく同じ材料の化学的性質を有する。

【0058】

表皮層形成のこれらの二つのプロセスに関連する変数を制御することにより、本発明にしたがって発泡されるポリマー中に形成される表皮層の深さ及び結晶化度の両方が制御され、その結果、表皮層により材料に付与される、耐熱性、ガス不透過性、汚れに対する耐性、向上された外観などの特性は最適化され、材料全体もフォームの好ましい特性を有する。有利なことに、いずれのプロセスにより生産された表皮層も発泡ポリマーと同じ化学組成であるため、従来技術のフォーム上の積層表皮層と異なり、本発明にしたがった表皮層をもつ発泡材料は、閉ループ製造において容易に再利用される。

【0059】

更に、発泡後及び熱成形中の可塑化性ガスの存在のため、熱成形の直後に発泡された対象物を加熱することにより、その結晶化度は十分に高いレベル(典型的には20%以上)まで容易に上昇し、対象物について高い使用温度又は操作温度が可能になる。従来技術の発泡対象物の結晶化度もまた加熱により上昇するが、本発明により製造された発泡対象物は、従来技術の発泡対象物の結晶化に必要とされるよりも有意に低い温度で結晶化される。例えば、非晶質再利用PETサンプルについて、通常のCPET結晶化温度は125〜135℃であるにもかかわらず、5MPa(ガス濃度レベル6.5重量%)のCO2ガスにより、わずか108〜115℃に加熱することにより適切な結晶化が起こることがわかっている。結晶化温度の低下の影響は対象物の熱成形の直後が最も顕著である。およそ3〜7日後(厚さ及び初期のガス濃度に依存する)、殆どのガスがプラスチックから離脱し、プラスチックは元のガラス転移温度及び未使用材料の可塑性に戻る。

【0060】

発泡対象物の有用性は、上述の説明にしたがって部分的に結晶化された場合に大きく向上される。このような対象物の使用温度又は操作温度は、200℃もの高温であり、そのため多くの食品の調整及びサービス、ならびにその他の高温用途によく適応する。これと比較して、非結晶性PET(広くAPETと呼ばれる)の最高使用温度は約70℃足らずである。

【0061】

実施例

最初の五つの実施例では、消費後プラスチック廃棄物含有量58%以下、厚さ0.457mmの100%再利用ポリエチレンテレフタレート(PET)シートサンプルを使用した。

【0062】

実施例1:サンプルを、二酸化炭素で6.2MPaに加圧された容器に入れ、15.5℃で24時間30分保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、−13.9℃で32分間脱着させた後、水槽内で20℃まで加温し、発泡を観察した。得られた発泡ポリマーの固体ポリマーに対する密度は70.0%と測定された。

【0063】

実施例2:サンプルは、加温及び発泡の前に、含浸されたガスを651分分脱着させた以外は、上述の実施例1とまったく同様に処理した。得られた発泡ポリマーの固体ポリマーに対する密度は79.9%と測定された。この試験で発泡したサンプルの表面は、実施例1で発泡したサンプルの表面に比べ、目に見えて滑らかで光沢があった。

【0064】

実施例3:サンプルを二酸化炭素により最初に3.45MPaに加圧された容器に入れ、二酸化炭素ガス圧力を27時間56分かけて5.52MPaに加圧しながら、−21℃〜−24℃で保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、21.1℃で120分間脱着させた後、加熱槽内で76.7℃まで加温し、発泡を観察した。室温まで冷却した時点で、得られた発泡ポリマーの固体ポリマーに対する密度は27.1%と測定された。

【0065】

実施例4:サンプルを、二酸化炭素で6.2MPaに加圧された容器に入れ、15.5℃で24時間30分保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、21.1℃で22分間脱着させた後、水槽内で96.1℃まで加温し、冷却した。得られた発泡ポリマーの固体ポリマーに対する密度は22.3%と測定された。

【0066】

実施例5:サンプルを、二酸化炭素で6.2MPaに加圧された容器に入れ、15.5℃で24時間30分保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、−13.9℃で354分間脱着させた後、水槽内で99.9℃まで加温し、冷却した。得られた発泡ポリマーの固体ポリマーに対する密度は19.5%と測定された。

【0067】

次の四つの実施例では、100%消費後スクラップポリプロピレンを使用した。

実施例6:サンプルを、二酸化炭素により最初に4.1MPaに加圧された容器に入れ、14.4℃で二酸化炭素により、25時間9分かけて最終圧力5.5MPaまで加圧した。次にこのサンプルを減圧し、含浸されたガスを大気圧下で5分間脱着させた後、油槽内で227℃まで加温、冷却した。得られた発泡ポリマーの固体ポリマーに対する密度は87%と測定された。

【0068】

実施例7:サンプルを、二酸化炭素により最初に4.1MPaに加圧された容器に入れ、14.4℃で二酸化炭素により、25時間9分かけて最終圧力5.5MPaまで加圧した。次にこのサンプルを減圧し、含浸されたガスを大気圧下で5分間脱着させた後、赤外線加熱により160℃まで加温した。得られた発泡ポリマーの固体ポリマーに対する密度は52%と測定された。

【0069】

実施例8:サンプルを、二酸化炭素により最初に5.5MPaに加圧された容器に入れ、−14.4℃から始めて徐々に−28℃まで温度を下げ、二酸化炭素により、26時間20分かけて最終圧力6.2MPaまで加圧した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、−12℃で約1時間脱着させた後、赤外線加熱により顕著な発泡が起こるまで加温した。得られた発泡ポリマーの固体ポリマーに対する密度は54%と測定された。

【0070】

実施例9:サンプルを、二酸化炭素により最初に5.5MPaに加圧された容器に入れ、−14.4℃から始めて徐々に−28℃まで温度を下げ、二酸化炭素により、26時間20分かけて最終圧力6.2MPaまで加圧した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、3℃で約1時間20分脱着させた後、149℃の油槽で約2分間加温した。得られた発泡ポリマーの固体ポリマーに対する密度は63%と測定された。

【0071】

次の三つの実施例では、非晶質再利用PETを使用した。

実施例10:サンプルを、二酸化炭素で6.2MPaに加圧された容器に入れ、15.5℃で24時間30分保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、−13.9℃で37分間脱着させた後、油槽内で121℃まで2分間加温し、冷却した。得られた発泡ポリマーの固体ポリマーに対する密度は15.6%と測定され、内部にベンドを持って発泡された。フォームは188℃で10分間応力を与えた場合に安定した形状になることがわかった。

【0072】

実施例11:サンプルを、二酸化炭素で6.2MPaに加圧された容器に入れ、15.5℃で24時間30分保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、−13.9℃で18分間脱着させた後、油槽内で76.7℃まで2分間加温し、冷却した。ポリマーは、内部にベンドを持って発泡され、固体ポリマーに対して33%の密度に達した。フォームは188℃で5分間応力を与えた場合に安定した形状にならないことがわかった。

【0073】

実施例12:サンプルを、二酸化炭素で6.2MPaに加圧された容器に入れ、15.5℃で24時間30分保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、−13.9℃で385分間脱着させた後、赤熱赤外線ヒーターにより10秒間加温し、冷却した。ポリマーは、内部にベンドを持って発泡され、固体ポリマーに対して12.0%の密度に達した。フォームは188℃で10分間応力を与えれ場合に安定した形状になることがわかった。

【0074】

結論、効果、及び見通し

結果として、本明細書中に説明した発明が、発泡ポリマー材料及び製品を製造する閉ループ方法を提供することがわかる。このような製造で使用される材料は、消費前及び消費後の再利用材料を100%まで含んでもよく、このような再利用材料は更に、本発明にしたがって製造された微小気泡フォームを含んでもよい。様々な用途に望ましい特質を提供する任意の表皮層が、本発明によって製造される材料上に形成される。本発明にしたがって製造される対象物の結晶化度は、成形後に対象物を加熱することにより経済的に上昇させることができ、その結果このような対象物の耐熱性は向上される。本方法は、材料の化学的性質を不可逆的に変化させないため、本発明にしたがって材料及び物品を製造することにより発生するスクラップはすべて、本方法により新しい材料及び物品を製造するために再利用することができる。

【0075】

これまでの具体的な説明は特定のものを多くを含むが、これらは本発明の範囲を限定するものと解釈すべきではなく、単にこの発明の現在の好ましい態様の一部の例示を提供するものと解釈すべきである。本発明の範囲内において種々の他の態様及び派生した態様が可能であり、それらのうち多くは上述の一般的な項において説明してある。

【0076】

本発明は一定の程度の特定性をもって説明されているが、本発明の精神及び範囲から逸脱することなく本発明の諸要素は当業者により変更されうることは理解すべきである。したがって、本発明は、本明細書中に示される特定の形態に限定されるとは意図されていないが、反対に、本発明の範囲内に合理的に含むことができる、そのような変更、修飾及び均等物を包含することは意図されている。本発明は、本明細書に添付される特許請求の範囲、及びその均等物のみにより限定される。

【0077】

[本発明の態様]

1

発泡ポリマー材料の製造のための閉ループ方法であって:

(a)ポリマー原材料の物品にガス流路形成手段を挟み込み;

(b)該挟み込み物品を、高圧下で、ポリマー内において所望のガス濃度を達成するのに十分な時間、該ポリマー中に可溶である不活性ガスに曝露し、それにより少なくとも部分的にガス飽和された曝露ポリマー物品を形成し;

(c)該曝露ポリマー物品を減圧し、該物品を該ガス流路形成手段から分離し;

(d)該ポリマー材料の融解温度よりも低い温度で該物品を発泡させ;そして、

(e)該発泡物品をトリムして、仕上がり発泡ポリマー材料及び固体形態法発泡ポリマースクラップを生成する、ことを含み、

このとき、該ポリマー原材料が、消費前再利用ポリマー、消費後再利用ポリマー及び固体形態法発泡ポリマースクラップからなる群のうちいずれか1種を5%〜100%含む、前記方法。

2

発泡ポリマー性対象物の製造のための閉ループ方法であって:

(a)ポリマー原材料の物品にガス流路形成手段を挟み込み;

(b)該挟み込み物品を、高圧下で、ポリマー内において所望のガス濃度を達成するのに十分な時間、該ポリマー中に可溶である不活性ガスに曝露し、それにより少なくとも部分的にガス飽和された曝露ポリマー物品を形成し;

(c)該曝露ポリマー物品を減圧し、該物品を該ガス流路形成手段から分離し;

(d)該ポリマー材料の融解温度よりも低い温度で該物品を発泡させ;そして、

(e)該発泡物品をトリムして、仕上がり発泡ポリマー性対象物及び固体形態法発泡ポリマースクラップを生成する、ことを含み、

このとき、該ポリマー原材料が、消費前再利用ポリマー、消費後再利用ポリマー及び固体形態法発泡ポリマースクラップからなる群のうちいずれか1種を5%〜100%含む、前記方法。

3

発泡半晶質ポリマー性対象物の製造のための閉ループ方法であって:

(a)ポリマー原材料の物品にガス流路形成手段を挟み込み;

(b)該挟み込み物品を、高圧下で、所望のガス濃度を達成し、かつその表面にて結晶化度のレベルを増加させるのに十分な時間、可塑化性ガスに曝露し、それにより少なくとも部分的にガス飽和された曝露ポリマー物品と、高い結晶化度を有する少なくとも一部とを形成し;

(c)該曝露ポリマー物品を減圧し、該物品を該ガス流路形成手段から分離し;

(d)該ポリマー材料の融解温度よりも低い温度で該物品を発泡させ;そして、

(e)該発泡物品をトリムして、仕上がり発泡ポリマー性対象物及び固体形態法発泡ポリマースクラップを生成する、ことを含み、

このとき、該ポリマー原材料が、消費前再利用ポリマー、消費後再利用ポリマー及び固体形態法発泡ポリマースクラップからなる群のうちいずれか1種を5%〜100%含む、前記方法。

4

曝露物品を発泡させる温度が、該曝露物品のガラス転移温度と同じか又はそれより高い温度である、1、2、又は3に記載の方法。

5

発泡が開始される温度が未飽和ポリマーのガラス転移温度よりも低くなるように、物品を高圧に曝露するときの温度が十分に低く、また、該物品を非反応性ガスに曝露するときの圧力が十分に高い、1、2、又は3に記載の方法。

6

ポリマーの発泡を促進して、それにより得られるフォームの密度を低減するため、物品を高圧に曝露するときの温度が十分に低く、また、発泡温度がガラス転移温度と同じか又はそれより高い温度である、1、2、又は3に記載の方法。

7

更に、実質的にすべての固体形態法発泡ポリマースクラップを再処理して、発泡材料の更なる閉ループ製造のためのポリマー原材料をつくることを含む、1、2、又は3に記載の方法。

8

更に、発泡物品上に未発泡ポリマーの表皮層の形成を誘発させることを含む、1、2、又は3に記載の方法。

9

更に、発泡対象物表面の結晶化度レベルを上昇させるため、未飽和ポリマーの融解温度よりも低い温度で該対象物に追加の熱を施用することを含む、2又は3に記載の方法。

10

更に、発泡対象物表面の結晶化度レベルを上昇させるため、該対象物がまだ少なくとも部分的にガス飽和されている間に該対象物に追加の熱を施用することを含む、2又は3に記載の方法。

11

更に、発泡対象物表面の結晶化度レベルを、該対象物の最高の操作温度又は使用温度を上げるのに十分なレベルまで上昇させるため、該対象物に追加の熱を施用することを含む、2又は3に記載の方法。

12

発泡ポリマー材料の製造のための閉ループ方法であって:

ポリマー原材料をその融解温度より低い温度で発泡させて、固体形態法発泡ポリマー材料を生成することを含み、このとき該ポリマー原材料が、消費前再利用ポリマー、消費後再利用ポリマー及び固体形態法発泡ポリマースクラップからなる群のうちいずれか1種を5%〜100%含む、前記方法。

【0078】

[本発明の他の態様]

1

固体の熱可塑性材料のシート又はロールから発泡熱成形物品を製造するための方法であって、前記方法は少なくとも次の各工程:

(a)該熱可塑性材料のシート又はロールを、可逆的に可塑化された熱可塑性材料をもたらすのに充分な選択圧力下及び選択時間の間、可塑化性ガスにより加圧する工程、ここで、該可塑化された熱可塑性材料は、該可塑化性ガスにより含浸されている;

(b)該可塑化された熱可塑性材料を減圧して、それにより該可塑化された熱可塑性材料から該可塑化性ガスの一部を脱着する工程;及び

(c)該可塑化された熱可塑性材料を、柔軟化及び発泡を生じるのに十分な温度へ加熱する工程、ここで発泡は多数の微小気泡を可塑化された熱可塑性材料中に発生させて発泡熱可塑性材料を製造し、そして該多数の微小気泡内のガス圧は大気圧より高い、

(d)該発泡熱可塑性材料を少なくとも10分間脱ガスする工程、及び

(e)該可塑化された熱可塑性材料を、該発泡熱形成物品へと形成する工程

を含む、前記方法。

2

熱可塑性材料が、本質的にポリエチレンテレフタレート(PET)からなる、1の方法。

3

可塑化性ガスが二酸化炭素(CO2)である、1又は2の方法。

4

該発泡熱熱形成物品の幅:深さの比が1:1より大きい1〜3のいずれかの方法。

5

熱形成の工程が該多数の微小気泡内のガス圧が大気圧未満に低下する前に起こる、1〜4のいずれかの方法。

6

該発泡熱形成製品が一体の表皮層及び発泡された内部を有する、請求項1〜5のいずれかの方法。

7

該発泡熱形成製品が垂直から35°未満の壁角度を有するカップである、請求項1〜6のいずれかの方法。

8

選択圧力が、約0.345MPa〜約17.2MPaであり、選択時間が、約3時間〜約100時間である、1の方法。

【発明の開示】

【0001】

関連出願の相互参照

本発明は、「熱成形発泡熱可塑性パッケージ材」と題する、2003年5月17日付けで出願された米国特許仮出願番号第60/471,477号に基づく優先権を主張する。

【0002】

発明の背景

発明の分野

本発明は、0〜100%の再利用ポリマーからポリマーフォームをつくる方法に関する。ここでつくられるフォームは、その元来の化学的構造及び化学的性質を保持しており、そのため既存のリサイクルプロセスを使用して容易に再利用して、後に再発泡される固体ポリマーを回収することができる。更に具体的には、本発明は、未使用ポリマー、消費前及び消費後の再利用固体ポリマー、ならびに発泡ポリマー物品の製造過程で産出されるトリムおよびその他のスクラップ材料を含む、本発明の方法により発泡され、また場合により熱成形された再利用発泡ポリマーの任意の組合せを使用して、3〜99%の範囲の密度をもつ固体の発泡又は気泡ポリマーをつくることに関する。

【0003】

関連技術の説明

発泡ポリマー材料製の物品は現代の生活に偏在している。食品給配から、梱包、建設業に及ぶ産業において、現代社会は多量の発泡ポリマー製品を必要としている。しかしながら、このような製品の需要を満たすための従来の一般的な製造方法は、本質的に非効率的で、環境コストが高い。

【0004】

かなりの量の発泡ポリマー物品は、固体形態の微小気泡ポリマーフォームから加工される。典型的には、このようなフォームは、直径およそ10μmの泡により一立方センチあたり108セル以上の気泡密度を有する。従来の固体ポリマーと比較して、固体形態発泡ポリマーは、未発泡ポリマーの本質的な機械的特性を維持しながら、使用される材料中で3〜99%の削減可能性を提供する。これはひいては材料コスト及び輸送コストのかなりの節約につながる。更に、発泡ポリマーは一般的に良質な絶縁体であり、その結果、微小気泡ポリマーフォームの材料は、建築構造において断熱材としての使用に好都合であり、実際に、温冷両用の飲食料用容器などの物品の材料として好ましい。

【0005】

ごみ廃棄場における大量のプラスチックは広く認識された問題である。廃棄物の量、分解性及び危険性は、廃棄物の流れに関する一番の関心事である。廃棄物の量を減少させる努力はされているものの、プラスチック及びプラスチックフォームの形態の分解不能な廃棄物の蓄積に関する問題は存続する。消費前及び消費後の廃棄物の効果的で総合的な再利用は、これらの問題に対する解決策を提供する。

【0006】

しかし従来は、発泡ポリマー材料及び製品(熱成形の有無に関わらず)の廃棄物の再利用は非常に困難であった。従来技術によるポリマーの発泡及び成形の方法は、その構成要素に不可逆的変化をもたらし、産出された廃棄物の量は、得られる発泡ポリマー廃棄物の使用量をはるかに超えている。近年、製造廃棄物、ならびに、発泡ポリマーの消費前及び消費後の廃棄物の大部分は、単に廃棄されごみ廃棄場を占領している。

【0007】

従来技術の熱成形発泡ポリマー物品は、典型的には、発泡押出しと熱成形の二段階を包含する方法により製造される。発泡押出しは、以下により詳しく説明するように、溶融ポリマー混合物中への非反応性ガスの生成又は押し込みを伴い、その結果、溶融物中に泡を形成する。この混合物は冷却され、泡の周りで硬化し、泡は固体となったフォーム材中の小さい、ガス充填された気泡となる。熱成形は、これも以下で詳細に説明するように、固体のフォーム材を柔軟で成形しやすくなるまで加熱した後、物品の形のモールドに入れ、冷却するとフォームは硬質の形態になる。

【0008】

当技術分野において周知のように、許容可能な品質をもつ発泡製品の従来技術による生産について、押し出される溶融ポリマー混合物は、ある一定の最低粘度及び溶融硬度を有していなければならない。それらの純粋で変化されていない形態において、熱成形されたフォーム物品の製造に使用される主要なポリマーの粘度及び溶融硬度は、特にポリエチレンテレフタレート(PET)及びポリエチレン(PE)などのポリエステルの場合、このような目的に不充分である。したがって従来技術において、純粋なポリマー樹脂に種々の処理が施され、発泡押出しに使用される混合物に適切な粘性が与えられる。

【0009】

ポリマー粘度を向上するために広く使用される一つの処理は、単に粘性向上添加剤を樹脂混合物の溶解時に添加することである。PETの場合、このような添加剤としては、分子量が非常に高いポリエステル又は分枝ポリエステル、非晶質コポリエステル、Rotterらに対する米国特許第5,288,764号に教示される分枝剤、及びCarsonらに対する米国特許第5,310,799号に教示される高分子量ビニル芳香族改質剤が挙げられる。添加剤の正確な組成及び割合は、当業者には周知であるように、発泡すべきポリマーと考慮されている特定の発泡押出しプロセスの必要条件に応じて変動し、通常、試行錯誤によりケースごとに経験的に決定される。

【0010】

従来技術の発泡ポリマーの生産において広く使用されるポリマー樹脂の別の処理は架橋であり、これによりポリマー混合物中のポリマー分子が互いに部分的に架橋される。架橋はポリマーの融解粘度を高めるために使用され、ポリスチレン及びPETなどのような多くのポリマーについてフォーム押出しを可能にしたり、あるいは促進させたりする。ポリエチレンの場合、ポリマー樹脂の架橋は、車のボンネットの下やスチール屋根材の断熱材としての用途のため、ポリマーフォームの許容使用温度を高めるために使用される。架橋は通常、後にポリマー分子間の架橋を引き起こす、ポリマー材料中のフリーラジカルの形成を引き起こすことにより誘発される。

【0011】

最も一般的には、フリーラジカル反応によるポリマーの架橋は、次の三つの方法のうちの一つにより行われる:溶融押出しされたポリマーシート材料を電離性放射線に曝露する;過酸化物の分解点より低い温度で熱可塑性樹脂に過酸化物を溶融混和させ、その混合物を過酸化物の分解点より高い温度に加熱する;あるいは樹脂と有機官能性シランを溶融混和させる。ポリプロピレンホモポリマー及びコポリマーのようないくつかのポリマーにおいて、フリーラジカル反応による効率的な架橋には、更に以下のような架橋促進剤又は増感剤の添加が必要である:多官能性ビニルモノマー及びポリマー;ジビニルベンゼン;ポリオールのアクリレート及びメタクリレート;アリルアルコール誘導体;ポリブタジエン;ならびにα−オレフィンのコポリマー及び非共役ジエン。

【0012】

一般に、フリーラジカルの生成と反応による良好な架橋には、最初に形成されたフリーラジカルが架橋ポリマーの形成を引き起こし、ポリマー分子の切断を最小限度に引き起こすことが必要とされる。フリーラジカルの形成がポリマー分子中の実質的な鎖切断をもたらす用途については、代わりに多官能性アジドが使用され、ナイトレン挿入反応を通じて架橋が引き起こされる。

【0013】

更に、融点より低い温度まで加熱された際に、PETのような半晶質ポリマーの結晶化速度を増加させることが望ましい。これにより、半晶質ポリマーを経済的に使用して、その有用性が高い結晶化度を有する場合にのみポリマーがもつ特性に依存する製品を製造することが可能になる。例えば、あまり結晶化されていない発泡PET物品には適さない、高い使用温度又は操作温度における使用に適する、高度に結晶化されたPET製の発泡物品を製造することができる。しかしながら、従来技術では、その比較的遅い結晶化速度のため、標準的な発泡PETから始めてこのような結晶化された発泡PET製品を形成するのは経済的ではない。

【0014】

そのような半晶質ポリマーの結晶化速度を向上するため、従来技術では溶融混合物中に一群の添加物が使用される。PETの場合、ポリオレフィンが溶融混合物に添加され、使用温度の高い対象物をつくるために使用されるCPETとして知られる等級のPETが形成される。ポリオレフィンは核形成剤として機能して、形成されたCPETの発泡物品の結晶化を増進する。使用温度の高い対象物を生産するための現在の工業的手法は、固体シート(未発泡)CPETを形成し、次いで追加の熱を使用する成形の後に結晶化度のレベルを上げるものである。添加剤なしでは、高い使用温度に適する高度に結晶化された物品の経済的製造のため熱を施用することにより、PETの結晶化度レベルは非常にゆっくり上昇する。

【0015】

いずれの場合においても、前述より明らかなように、また当業者には周知のように、従来技術では、未使用ポリマー樹脂をフォームとして首尾よく押出す前に、一般的には、ポリマー中の架橋分子か、又は他の化合物の添加によりポリマーを融解することを包含する方法のいずれかにより、化学的又は分子的に大幅に改質しなければならない。更に、従来技術において、添加剤なしでは固体又は発泡PETを使用温度の高い対象物に経済的に変えることはできないこと、またポリエチレンフォームは架橋なしでは高温中で機能できないことが明らかである。

【0016】

従来技術のフォーム押出し法をより詳細に検討すると、押出しは溶融されたポリマーをガスにより発泡させることを伴う。ガスは、溶融ポリマー内に添加剤により化学的に生成させてもよく、又は吹込み成形により物理的に溶融物中に導入してもよい。一部の用途では、発泡のために化学的生成とガス吹込みの両方が使用される。

【0017】

化学的発泡について、上述の押出しのために処理された、ポリエチレン又はポリエチレンテレフタレート(PET)のようなポリマーのペレット化した樹脂を、p,p’−オキシビス(ベンゼンスルホニルヒドラジド)、アゾジカルバミド、炭酸カルシウム、炭酸マグネシウム若しくは重炭酸ナトリウムのようなアルカリ土類金属炭酸塩又は重炭酸塩、及び、アルカリ土類金属炭酸塩又は重炭酸塩とクエン酸などの一つ以上の有機酸との組合せなどの発泡剤とともに押出し機に送る。

【0018】

加えて、処理された樹脂混合物を、更に、任意のポリマースクラップと混合してもよく、その相対的な割合は、以下で詳細に説明されるように、有意に制限されなければならない。

【0019】

押出し機では、樹脂混合物をポリマーのガラス液化又は溶融温度(PETは約265℃、ポリスチレンは約240℃)より高い温度に加熱する。発泡を引き起こすために物理的な吹込みを使用する場合、得られる溶融混合物に、次いで二酸化炭素、又はペンタン若しくはHFC(フルオロカーボン)ガスなどの炭化水素ガスを吹き込み、フォームを生成する。押出し機を出ると、発泡シートは不規則な丸みを帯びた縁を有する。冷却され凝固されると、発泡材料は典型的には丸く巻かれるシートにトリムされる。次いで、更なる処理に先立ち、発泡ポリマーのロールを、数日間硬化させるため外部の貯蔵所に運ぶ。

【0020】

硬化プロセスは一般的には以下の理由により必要である。起泡性ガスが熱収縮するため、新しく冷却された発泡ポリマー中の堅い気泡は、大気圧よりかなり低い圧力(およそ0.5気圧)の起泡性ガスを含有する。気泡壁は、起泡性ガス中に使用される種々のガスよりも、大気ガスに対して透過性が高いので、硬化の間に大気ガスが浸透圧により発泡ポリマー中の気泡に入り込んで、実際に気泡中の圧力は大気圧より高い圧力(およそ1.5気圧)まで増加する。発泡ポリマー気泡中の追加の圧力により熱成形が促進され、実際には、熱成形段階の間にポリマー材料の二次膨張がもたらされる。

【0021】

しかしながら、硬化の間にはまた、閉じ込められた起泡性ガスが発泡ポリマーから大気中に漏出する。炭化水素ガスにより発泡させたポリマーにしばしば当てはまるように、残留起泡性ガスが仕上がり製品において望ましくない場合、従来技術では、閉じ込められたガスを漏出させることが望ましい。しかし、従来技術において硬化の間に放出されるガスは環境汚染の原因となる。炭化水素ガスの放出は低高度のスモッグの原因となり、一方、HFCフルオロカーボンガスの放出はオゾン破壊効果があることが知られている。

【0022】

発泡ポリマー製の物品を熱成形する段階では、発泡ポリマーシートをオーブンに送って、ポリマーをその軟化点付近まで加熱する。次いで、加熱されたポリマーシートを、真空、空気又は機械的圧力により鋳型に押し込む。当業者には周知のように、一般的には従来技術の未処理発泡ポリマーについて、開放鋳型を使用する場合、鋳型の開放側の発泡材料が、殆どの用途に対し許容されないほど多孔性で不ぞろいとなり、そのため一般的には閉鎖鋳型が使用される。ある程度再び硬くなるまで冷却したら、成形された発泡シートをトリムプレスに送り、そこで熱成形シートから所望の物品をパンチ及びダイ装置により切り取る。

【0023】

熱成形された発泡物品を生産する従来技術の方法において、両方の段階からスクラップポリマーが発生する。押出し段階において、スクラップは主に押出し機からの発泡シート形態の余分な発泡ポリマーからなり、機械の始動が原因となって発生し、サイズと色は変化し、また切断及びトリミングから出るスクラップは縁が丸みを帯びている。熱成形の段階において、スクラップは主にトリミング(熱成形プロセスに特有)と、それより程度は少ないが、廃棄された不完全な形成の製品を含む。発泡ポリマー製品を製造する従来技術の方法において、スクラップの量を減少させるため生産の効率性が採用されているが、一般的に単一のパスではポリマーの60〜75%のみが製品に加工され、残りはスクラップとして廃棄される。

【0024】

環境上の理由から、熱成形された成形物品の製造により発生するスクラップを再利用することが非常に望ましい。製造により発生するスクラップが通常の生産プロセスにおいて単に再発泡され、熱成形されるような製造方法により、発泡ポリマースクラップの再利用の必要性に対応することが理想的である。しかしながら、従来、ポリマー材料のこのような製造法は非常に制限されている。

【0025】

上述のように、従来技術において、製造プロセスで発生する発泡ポリマースクラップの一部は、溶融し押出すべき樹脂混合物中にスクラップを含めることにより再利用され、新しい発泡ポリマーが作られている。例えば、Harfmannに対する米国特許第6,130,261号は、スクラップ材料を薄片化し、ペレット化し、その後乾燥することによる、PETフォームスクラップを再利用するための処理を教示している。

【0026】

しかしながら、実際には、許容され得る品質の発泡ポリマー材料及び物品を生産しながらも樹脂混合物中に含まれてもよい、従来技術により発生したスクラップフォームの量には、比較的低い限界がある。これは、従来技術の仕上がり発泡ポリマー材料が、以下に更に詳細に説明されるいくつかの異なる理由により、程度の差はあるが、押出し機内で発泡のために溶融される最初の樹脂と、物理的にだけでなく化学的にも異なるためである。化学的に異なる従来技術の発泡ポリマー材料は、一般的には、押出し用の樹脂混合物中に大きな割合で包含するには適しておらず、その結果このような材料の閉ループ製造の実現可能性が制限されている。したがって、原則としてフォーム製造工場では、自然発生したスクラップを完全に使用できる場合、多くても押出し用樹脂混合物の20〜50重量%までに制限している。

【0027】

発泡ポリマー材料には、押出し用の溶融樹脂の粘度を向上するために使用される添加剤が含有される。更に、材料を製造するために使用される押出し法に依存して、金属陽イオン及び/又はクエン酸塩のような有機酸の共役塩基などの、残留発泡剤又は発泡反応生成物の形態の汚染物質も含有され得る。また更に、残留する架橋添加剤及び増感剤の形態の汚染物質も含有され得る。発泡剤及び/又は他の汚染物質が添加された材料の再融解及び押出しは、このような汚染物質がリサイクルごとに蓄積される原因となり、その結果再利用発泡ポリマーの組成を変化させる。

【0028】

おそらく、より有意なことには、当業者には周知のように、従来技術の起泡性熱可塑性ポリマーを繰り返し分解し、融解し、そして押出した場合、それらの化学構造は破壊され、押出しを繰り返す毎に、熱酸化及び機械的な分解によりポリマーの平均分子量は低減する。この再利用の変性効果は、ポリスチレンなどの他のものに比べ、PETなど一部のポリマーにおいては顕著でないが、原則として、溶解ポリマーフォームからの押出し物は、最初に形成されたフォームからの押出し物より融解粘度が有意に低い。ポリスチレンフォームの場合、ポリマーの分解による融解粘度の低下が非常に顕著であるため、再利用発泡ポリマーを高い割合で含む溶融混合物では、許容され得る押出し発泡は不可能である。他の多くのポリマーについて、従来技術の発泡ポリマーについて再利用発泡ポリマーが高い割合で溶融混合物中に使用されている場合、押出しの繰り返しが実際に可能であるときは、通常、融解された再利用フォームへの粘度向上剤の添加が必要とされる。

【0029】

例えば、Muschiattiらに対する米国特許第5,391,582号は、再利用PETフォームの粘度を向上るための、官能化された鎖延長剤及び架橋剤の使用を教示している。このような添加剤には:酸、エポキシ及び官能化エチレンコポリマー無水物;部分的に中和されたエチレンメタクリル酸及びアクリル酸コポリマー;ポリエステル熱可塑性エラストマー;低分子量のカルボン酸、酸無水物、ポリオール、及びエポキシなどがある。これら及び他の粘度向上成分は、再利用PETの重量に基づき、約20重量%まで組み込むことができる。再利用PETをこのような添加剤と溶融ブレンドするとき、残りの25%以上の樹脂混合物が分枝PET成分でつくられている場合は、ブレンドされた再利用物は押出しに適する樹脂混合物を75%までを含むことができる。このような添加剤は、樹脂混合物に申し分の無い押出しのために十分な粘度を与えるが、得られる押出しフォームはその先駆体よりも容易に再利用されるわけではない。

【0030】

従来技術による仕上がり発泡性熱可塑性材料と、それから形成されるポリマー樹脂とが化学的に異なるもう一つの一般的な理由は、多くの理由のうちいずれについても、発泡ポリマー物品が比較的非透過性で滑らかな表面又は表皮層を有することが望ましいということである。このような表皮層は、剛性を改良し、ガスバリアを提供し、磨耗に耐え、外観を向上させ、耐汚染性を高め、また他の所望の品質を与える役割を果たす。このような結果を達成するため、Schirmerらに対する米国特許第4,847,148号に教示されるように、物品を熱成形する前又はその時点で、発泡ポリマーシートの表面を滑らかで非透過性のポリマー薄膜、典型的にはサランとして知られる塩化ビニリデンコポリマー、に付着させていわゆる「バリアフォーム」を形成する。

【0031】

しかしながら、サランを含有するバリアフォームスクラップは、押出し機中でフォームポリマーの融解温度まで加熱されると、焼け焦げて押出し用に使用できなくなることがわかっている。再利用バリアフォームのスクラップの問題に対応するため、サラン以外の薄膜材料が使用されてきた。例えば、Gusavageらに対する米国特許第5,330,596号は、エチレンビニルアルコール、アクリロニトリルコポリマー、及び/又はナイロンコポリマーの、バリア薄膜への使用例を教示している。押出し機の樹脂溶融物中には、このようなバリアフォームから発生するスクラップが特定の割合まで含まれ得るが、このスクラップは未使用の起泡性ポリマー樹脂の組成とは異なり、幾分異なった押出し物が得られる。更に、上述のように、押し出されたフォームポリマーは、再利用可能なバリア層があったとしても、後の再融解及び押出し時に化学分解される。

【0032】

更に、これらの材料が以前に発泡されたか否かに関わらず、発泡ポリマーの製造においてポリマーの供給源として使用される、消費後の再利用材料の量を最大限にすることが非常に望ましい。しかしながら、一般に、再利用材料は、複数の製造工場が存在するのと同じように、多くの異なるプロセス及びプロセスパラメータを使用して、異なる物品(玩具、包装、事務機器など)用に製造されているため、再利用ポリマー内における化学変化量は、製造業者自体のスクラップよりも更に多く、上述の従来技術に関する問題をすべて示す。そのうえ、多くの製品では、消費者に使用されることにより更なる化学変化が引き起こされる。例えば、太陽又は高温に曝露されると分子が分解され、ポリマーは一時的に保存剤あるいは食品の影響を受ける場合がある。これらの変化により、従来技術の発泡プロセスを使用した消費後の再利用ポリマーの発泡は、消費前の再利用プラスチックの発泡よりも困難になる。

【0033】

ここで必要とされているのは、未発泡の先駆体に対して容易に化学的に同一にし得るポリマーフォームである。更に、必要とされているのは、ポリマーの化学分解を引き起こさないような発泡ポリマーの製造方法である。更に求められているのは、可能な限り低い処理温度を使用することにより処理中のポリマーの熱分解を制限するような発泡ポリマーの製造方法である。また更に必要とされているのは、ポリマーの化学的性質を変化させないような発泡ポリマー材料用のバリア表皮層である。また更に求められているのは、通常発泡されており、また発泡時にポリマー材料の融解粘度の低下をもたらさないようなポリマーの、比較的低い融解粘度によって制限されることのない方法である。更に必要とされているのは、環境上有害なガスを使用しないような発泡方法である。発泡ポリマーの材料及び物品の完全に閉ループの製造のために必要とされているのは、以前に発泡されたか否かに関わらず、プロセス中に発生した実質的にすべての製造スクラップ材料、ならびに多種多様な組成の消費前及び消費後の再利用プラスチックを発泡させるのに適したポリマーを発泡させる方法である。

【0034】

微小気泡の発泡ポリマーは、上述の吹込み発泡押出し法とは有意に異なる方法によって製造されることが知られている。このようなフォームは、Martini-Vvedenskyらに対する米国特許第4,473,665号に説明されているような二段階のバッチ操作により、固体の形態で生成することができる。このとき、固体のポリマーは、高圧下で、泡の核形成を十分に可能にするポリマー中のガス濃度に達するのに十分なだけの時間、まず二酸化炭素又は窒素などの非反応性ガスに曝露される。ガスに曝露された後、ポリマーは常圧に戻され、過飽和状態のサンプルを産出し、ガス飽和ポリマーのガラス転移温度より高い発泡温度まで加熱され、その結果ポリマー内で多数の泡の核形成が起こる。ポリマーは、所望の密度のフォームを得るのに十分なだけの間、発泡温度で保持され、次いで冷却されて泡の核形成及び成長を終了する。しかしながら、この方法は単一の発泡ポリマーシートのみの生産に適するバッチ操作であるため、この技術は、発泡ポリマー材料の拡縮可能な連続的又は半連続的な生産を必要とする、殆どの発泡ポリマー材料の製造に対する適用性を制限する。

【0035】

より最近の発見では、ガス含浸発泡ポリマー技術が「半連続的な」生産プロセスに適合されている。参照により全体として本明細書中に援用する、Kumarらに対する米国特許第5,684,055号において、ポリマーシートのロールが提供され、ポリマー層の間にガス流路形成手段が挟み込まれている。このロールは高圧下で、ポリマー内において所望のガス濃度に達するのに十分なだけの時間、非反応性ガスに曝露される。飽和ポリマーシートは次いで、ガス流路形成手段から分離され、ポリマーシートを加熱することにより泡の核形成及び成長が開始される。発泡後、泡の核形成及び成長は、発泡ポリマーシートを冷却することによって停止される。

【0036】

参照によりその両方を全体として本明細書中に援用する、Kumarらによる米国特許第5,223,545号及び第5,182,307号において、高圧CO2ガスによる飽和により、PETの結晶化度レベルが高まることが示されている。更に、発泡の後、実質的な量の結晶化性ガスがポリマー中に残ることも示されている。

【0037】

驚くべきことに、現時点で、ガス含浸により生成された発泡ポリマーは、それから形成されたポリマー樹脂に対して、融解粘度及び平均分子量が実質的に同一であるフォームに成形され得ることが発見された。もう一つの驚くべき発見は、高圧ガス含浸により、非飽和ポリマーの見かけ上のガラス液化温度より有意に低い温度で発泡され得るポリマーが得られるということである。更に、ガス含浸ポリマーの良好な発泡は、ポリマーの融解粘度に依存することなく、したがって再利用材料において見られるようなポリマーの融解粘度の変化の影響は受けない。ガス含浸発泡法は、発泡温度を調節することにより、再利用材料において典型的に見られるポリマーガラス転移温度の変化に容易に適応する。また更に、比較的非透過性の滑らかな表皮層が、ポリマー自体の結晶化された形態を含むガス含浸発泡ポリマー材料の表面に生じることも発見された。また、半晶質ポリマーは、高圧CO2ガスによる飽和によりその結晶化度が上昇し、ポリマー中に実質的なガスが残存したまま熱成形され、発泡剤として可塑化性ガスを使用することにより、核形成添加剤を使用することなく、成形後にその結晶化度レベルが上昇することも発見された。これらの発見に基づき、本発明の目的は、本発明の方法を用いて発泡させた構造であるか又は固体構造であるかに関わらず、消費前及び消費後の再利用プラスチックならびに製造スクラップを100%まで含む多種多様なポリマー材料を使用して、固体形態発泡による製造の閉ループ方法により、発泡ポリマー材料及び物品を製造することである。本発明のこの目的及び他の目的は、以下の本発明の好ましい態様の具体的な説明から、当業者には明らかとなる。

【0038】

発明の要旨

本発明は、発泡ポリマー材料及び熱成形発泡ポリマー物品の閉ループ製造のための固体形態方法を利用する。消費前及び消費後の再利用プラスチック又は製造スクラップを100%まで含むポリマーシートのロールが提供され、複数のポリマー層の間にガス流路形成手段が挟み込まれる。このロールは、高圧下で、ポリマー内において所望のガス濃度に達するのに十分なだけの時間、非反応性であるが可逆的に可塑化性であるガスに曝露される。更に、飽和時間が調整して、所望のレベルの結晶化度を達成することができる。次いで、飽和ポリマーシートは、ガス流路形成手段から分離され、減圧される。一部の態様において、泡の核形成及び成長は減圧とともに自然に進行するが、他の態様においては、泡の核形成及び成長は、ポリマーのガラス転移温度付近又はそれより高い温度にポリマーシートを加熱することにより開始、促進される。発泡後、泡の核形成及び成長は、必要に応じ、発泡ポリマーシートをガラス転移温度より低い温度まで冷却することにより、任意に停止することができる。ガス飽和及び発泡のパラメータを変化させることにより、制御可能な範囲で変化する厚さ及び結晶化度をもつ任意の表皮層が形成される。

【0039】

前述に従って発泡されたポリマーシートは、必要に応じてトリミングされ、典型的にはシートの形態の仕上がり発泡ポリマー材料が得られる。熱成形ポリマー物品について、シート材料は、好ましくは、まだその発泡温度に近いときに熱成形機に送られる。真空、空気又は機械的圧力によりシートを鋳型に押し込む前に、熱成形機において追加の熱を施用してもよい。成形後、追加の熱を施用して結晶化度レベルを上昇させて、仕上がり対象物について高い使用温度又は操作温度が可能となる。有意なことには、本発明の態様により、従来技術により生産された発泡ポリマーを結晶化させるのに必要とされるよりはるかに低い温度で、結晶化度を所望のレベルまで上昇させることが可能になる。再びある程度硬くなるまで冷却したら、成形された発泡シートはトリムプレスに送られ、熱成形されたシートからパンチ及びダイ装置により所望の物品が切り取られる。

【0040】

有利なことに、全製造プロセスから産出されるスクラップは薄片化され、場合により乾燥され、またペレット化されて、ポリマーペレットを形成し、このペレットは融解してポリマーシートのロールへと押出すことができ、次いでこのロールは、閉ループ製造方法において、再びガス流路形成手段が提供され、ガスにより含浸され、発泡、熱成形される。この方法において物品を製造するために使用されるポリマーは、固体形態発泡ポリマーのスクラップを100%まで含むことができ、スクラップは、発泡ポリマーの品質低下が最小限の状態で繰り返し再利用することができる。

本発明の他の目的、利点、特色及び特徴、ならびに、方法、構造のうち関連した諸要素の方法、操作及び機能や、部品と組織の配置の組合せは、添付する図面(図面はすべて本明細書の一部を形成する)を参照しながら以下の説明と特許請求の範囲を考慮することにより明らかとなる。

【図面の簡単な説明】

【0041】

【図1】図1は、本発明にしたがって発泡ポリマー物品の閉ループ製造に関する工程経路図である。

【図2】図2は、本発明の態様における発泡ポリマーの固体形態製造に関する工程経路図である。

【図3】図3は、本発明により製造される、完全な表皮層を有する発泡された熱可塑性物質の断面図である。

【0042】

発明の具体的な説明

本発明は、ガス含浸法により発泡されたポリマーを含む熱成形物品の閉ループ製造のための一般的な方法である。本方法は、一般的には、ガラス状非晶質、非ガラス状エラストマー、又は半結晶質熱可塑性のポリマー若しくはコポリマーに適用できる。本明細書中において多くの記載はPETに関して例証されているが、他のポリマー又はポリマー混合物をPETの代わりに、又はPETに加えて使用してもよいことは認識されるべきである。Mitsuko Takadaらによる「高い融解温度及び結晶化度のためのポリプロピレンのCO2アシスト結晶化(CO2-Assisted Crystallization of Polypropylene for Increased Melting Temperature and Crystallinity)」, Proceedings of Polymer Processing Society meeting, Hertogenbosh, Netherland, 1999年3月31日に開示されているように、適するガス−ポリマー系としてはCO2及びポリプロピレンが挙げられる。他のガス及び圧力を使用してもよい(例えば、CO2をポリエチレン、ポリ塩化ビニル、アクリロニトリルブタジエンスチレン、ポリカーボネート、ポリエチレンテレフタレート、及びポリプロピレンに関して使用してもよい;また、N2ガスをポリスチレンに関して使用してもよい)。これらの教示は、任意又はすべてのそのようなポリマーの発泡物品の閉ループ製造を包含するものと意図されている。

【0043】

ここで図1を参照すると、熱成形物品の閉ループ製造の一般的な方法が示されている。未使用ポリマー102、製造廃棄物再利用装置106から得られる消費前の再利用ポリマーの形態の製造廃棄物104、及び消費廃棄物再利用装置110から得られる消費後の再利用ポリマーの形態の消費廃棄物108を含むポリマー源を融解し(112)、押出して(114)、ロールの形態のポリマーシート116がつくられる。本発明の教示にしたがえば、溶融混合物112は、そのような樹脂が本発明により原材料として必要とされる熱可塑性物質のロール又はシートに形成され得るものであるという条件で、未使用ポリマーと消費前及び消費後の再利用熱可塑性物質との任意の組合せを含んでもよい。図2を参照してより詳細に説明されるように、シートポリマー116を発泡(118)させて、一般的には発泡シートの形態である発泡ポリマー材料がつくられ、これは次いで、熱成形技術分野において周知の方法にしたがって、熱成形(120)され、またトリム(122)されて、熱成形発泡物品124が製造される。仕上がり物品の不良品をスクラップ126として排除した後、残りの物品は、消費者向け物品128として流通してもよく、これも同様に、融解(112)及び押出し(114)に適する消費後再利用ポリマー108として、消費廃棄物再利用装置110により再利用して、更なる発泡及び熱成形に適するシート116を形成することができる。

有利なことに、発泡プロセス118で産出されたスクラップポリマー、物品122からトリムされたスクラップポリマー、ならびに不良仕上がり物品124はいずれもスクラップとして再処理(126)される。スクラップは、薄片化130、場合により乾燥132、及びペレット化134により内部で再処理され、ポリマー樹脂が得られ、これは次いで、追加のポリマー樹脂102、104、108の有無に関わらず、再び融解され(112)押出されて(114)、更なる発泡及び熱成形のため、ポリマーシートロール116がつくられる。別の方法では、製造スクラップ126の一部又はすべてが製造廃棄物再利用装置106により再処理され、融解(112)及び押出し(114)に適する消費前再利用ポリマー104を形成し、更なる発泡及び熱成形に適するシート116を形成する。

【0044】

次に示されているのは、上述の図1で118と表示される発泡プロセスの本発明にしたがった態様である。ここで図2を参照すると、発泡プロセス202は、複数のポリマー層206の間にガス流路形成手段204を挟み込んで(図1の106を参照のこと)、ポリマーの挟み込みロール、積み重ねシート、又はフェスツーン208を形成することを含む。ガス流路形成手段204は、好ましくは、可撓性のあるガス透過性材料の層からなる。多孔性紙シートが好ましい材料であるが、他のガス透過性材料、例えば、粒子状材料、ガーゼ、メッシュ、及び、織布又は不織布なども本発明において首尾よく使用することができる。

【0045】

別の態様では、ガス流路形成手段は、ガス透過性材料の形態ではなく機械的に提供してもよい。そのような機械的ガス流路形成手段は、ポリマー材料において取り付けられたか又は一体化された、出っ張り若しくは隆起のような一段高い部分であってもよい。材料は、このようにそれ自体で挟み込んでもよく、この一段高い部分はガス透過の際に材料の複数の層を引き離すのに役立つ。

【0046】

いずれの場合においても、挟み込まれた材料208は、次に高圧下で、ポリマー内部で所望のガス濃度、典型的にはPET−CO2系について少なくとも0.5重量%、を達成するのに十分な時間、ポリマー中に溶解することができる非反応性ガスに曝露される(208)。ポリマー中の溶媒和ガスは材料の発泡剤として役立つ。このように、ガス含浸されたポリマーは発生期のフォームである。

【0047】

圧力への曝露210は、一般的には、室温(およそ21℃)で行う。ポリマー内部のガス拡散速度を速めるためにより高い温度を使用してもよいが、以下に更に説明するように、低温では時間をかけて高いレベルのガス飽和がもたらされる。圧力は、ブースターポンプによりタンク供給圧力より高い圧力に変化させることができる。例えば、CO2を使用する場合の好ましいタンク圧力範囲は、約0.345〜5.2MPaである。これは、適するブースターポンプにより8.27MPaより高い圧力に増加させることができる。17.2MPa又はそれより高い圧力(超臨界CO2)の圧力が使用できる。実際に選択される圧力は、以下に説明するように、所望の最終フォーム密度及び泡の平均サイズ、ならびに発泡が起こる温度に依存する。

【0048】

好ましいガスは、処理されるポリマーに依存し得る。例えば、PET、PVC及びポリカーボネートを発泡させる際には二酸化炭素が好ましく、ポリスチレンを発泡させる際には窒素が好ましい。一部の態様においては、酸素百分率を圧力下で逆浸透法により1%〜20%まで低減させた大気である「改質空気」を、純粋な大気と同様に別法として使用してもよい。

【0049】

ポリマーロールをガスに曝露する時間の長さは、固体ポリマーシートの厚さ、特定のポリマー・ガス系、飽和圧力、及びポリマーへの拡散速度により変動し、通常、実験的に決定される。しかし、0.25mm〜2mmのシート厚さについては3〜100時間の期間が典型的に費やされる。例えば、厚さ0.5mmのPETシートをCO2で飽和させるときは、約15〜30時間の飽和時間が好ましい。

【0050】

米国特許第5,684,055号においてKumarらにより教示された方法において、ポリマー・ガス透過性材料シートの飽和に続いて、シートは常圧に戻される。有意なことには、このシートを減圧すると、溶媒和されたガスがポリマー212から消散し始め、以下に詳しく説明するように、完全な表皮層の形成が促進される。しかし、現在の説明では、ポリマーが最大量の溶媒和ガスを含有する場合、ガス含浸ポリマーを減圧直後に発泡したときに発泡が最大になるということに留意しておけば十分である。発泡に関し、一部の態様において、ポリマーシートは、ガス飽和ポリマーのガラス転移温度より高い温度に維持された、熱水又はグリセリン浴などの加熱ステーション216に近接して取り付けられる。このような態様において、飽和ポリマーシートは徐々にロールを解かれ、ガス透過性の材料から分離され(214)(ガス流路形成手段として材料を使用する態様について)、張力下で加熱ステーション216を通過させることによって加熱される。これにより、ポリマーシートは連続的に発泡される。加熱ステーション216を通過した後、ポリマーを冷やして泡生成及び生長を停止させるために、ポリマーシートを冷却ステーション218(例えば、冷たい水浴、一組の冷却ローラー又は単に空気)に通過させて引き抜いてもよい。そのような態様において、加熱ステーション216の温度、ならびに、ポリマーシートを加熱ステーション216及び冷却ステーション218を通過させて引き抜く速度は、種々の泡サイズと密度をもつシートを提供するために変化させることができる。発泡後、ポリマーシートをトリム(220)し、トリムスクラップ224が得られ、また図1を参照して上述したように、後に熱成形されてもよい仕上がり発泡ポリマー材料222が得られる。

【0051】

驚くべきことに、使用されるガスは非反応性であり、ポリマーを化学的に変化させないが、ガスを用いたポリマーの飽和によりポリマーを可逆的に可塑化させる効果がもたらされ、そのガラス転移温度は一時的に効果的に低下され、ポリマーのみかけ上のガラス転移温度より低い温度で若干の発泡が可能となる。実際、ガス圧力への曝露が十分に低い温度又は十分に高い圧力で起こる場合は、ポリマー中の溶媒和されたガス圧力は十分であり、その結果、大気圧への減圧により、ガスの脱溶媒和が、室温でのポリマーの降伏強度にまさり、泡の生成及び形成が引き起こされ、それによりポリマーが発泡する。そのような場合、所望の発泡の程度に依存して、材料の加熱216とそれに伴う冷却218をまったく必要とすることなく、発泡ポリマー材料をつくることが可能である(以下の実施例1を参照のこと)。

いずれの場合においても、発泡が加熱により引き起こされているときであっても、本発明にしたがえば、ポリマーは、従来技術の発泡押出しに必要とされるようにその溶融温度より高い温度まで加熱されるのではなく、最高でもガラス転移温度付近の温度に供される。不飽和PETのガラス転移温度は約69℃〜約80℃であり、見かけ上公表されているガラス転移温度は約74℃であることは、当業者により銘記されるだろう。CO2飽和PETのガラス転移温度は約40℃〜60℃である。それと比較して、PETの融解温度は、従来技術の発泡PETが形成される温度に近い、約265℃である。本発明における発泡温度と従来技術における発泡温度の間の差異と同様の差異が、ポリスチレン、PVC、ポリカーボネート、ABSコポリマー及びPMMAのような他の熱可塑性ポリマーにも当てはまる。本発明の態様により、従来技術の発泡プロセスにおいて使用されたポリマーの融解温度よりもはるかに低い温度で発泡ポリマー材料がつくられるため、従来技術において繰り返し使用されまた再使用されたポリマーの熱酸化分解を最小化する、又は完全になくすことができ、その結果、発泡ポリマーの閉ループ製造が促進される。

【0052】

閉ループ製造を促進する別の側面は、本発明にしたがって発泡されたポリマー材料において、表皮層が生じ得るという事実である。ここで図3を参照すると、発泡ポリマー材料のシート302が示されている。シート302の中心にあるのは、未発泡ポリマーの密度の約10%〜約99.9%の密度を有する発泡ポリマー304である。実質的に互いに同一である表面306a及び306bは、未発泡ポリマーからなる固体表皮層である。表皮層306a及び306bのそれぞれの厚さは、全横断面厚さの約3%から約25%より小さく、以下に説明するように、一定の製造パラメータを制御することによって決定される。

【0053】

本発明に基づいて発泡されたポリマー材料上の表皮層の形成には二つの異なるプロセスが関与する。まず、PET、ポリプロピレン及びシンジオタクチックポリスチレンなどの半晶質ポリマーの材料を、不活性ガスの圧力下で保持すると、時間の経過とともに結晶化する傾向があり、この結晶化はポリマー材料の曝露表面から内側に向かって進む、ということが発見された。従って、圧力下で保持されたこのようなガス含浸ポリマー材料には、材料の表面から内部へと下降する、結晶化度の勾配が存在する。

【0054】

各々の半晶質ポリマーには、結晶化度の割合について閾値が付随し、これを超えると、実際に結晶性ガス含浸材料が発泡するとすれば、材料がガス含浸であったとしても、結晶化度が低い割合である同じポリマーよりもはるかに高い温度で発泡する材料が得られる。例えば、PETについて、割合の閾値は結晶化度約19%である。これらの半晶質ポリマー材料が不活性ガスの圧力下で保持され、その結晶化度が時間の経過とともに表面から内側に向けて増加すると、また、その材料の結晶化度勾配に沿った結晶化度割合がこの閾値より高くなると、材料の発泡しない部分の深さが増加する。本発明によって教示されるように減圧及び任意の加熱が行われると、材料内部の閾値以下の部分は発泡するが、材料表面の結晶化度の閾値以上の部分は発泡しないまま残り、それにより、内部の発泡ポリマーよりも結晶化度の高い未発泡ポリマーの表皮層が形成される。

【0055】

再び図3を参照すると、これまでの説明にしたがって発泡ポリマー上に半結晶化された表皮層を形成する際、表面306a及び306bは、ポリマー材料の閾値以上の結晶化された部分に相当し、発泡した内側部分304は、その結晶化度が閾値以下である部分に相当する。この半結晶化した表皮層は、一般的には、このようなポリマー中の高い結晶化度に関連した、改良された耐熱性、高温での形状安定性及び強度などの特質を有する。

【0056】

本発明にしたがって発泡されたポリマー材料上への表皮層の形成を可能にする第二のプロセスは、溶媒和ガスが減圧後にポリマーの表面から脱着するという事実の結果である。再び図2を参照すると、ガス含浸210後のポリマーを、泡の核形成及び形成216の前に溶媒和ガス212の一部を脱着させる場合、このポリマーが最終的に発泡されると(216)、脱着された溶媒和ガスの量に比例した厚さをもつ完全な表皮層を有するようになる。

【0057】

溶媒和ガスが材料の表面から脱着し、この脱着によりシートの表面付近のポリマー材料中の溶媒和ガス濃度の下降勾配が形成されるため、このような表皮層を形成することができる。溶媒和ガス濃度が材料表面で局所的に下がると、ポリマーシートの表面から一定の深さまではもはや発生期のフォームではなく、その後のプロセス中も未発泡材料のまま残り、その結果表皮層が形成される。再び図3を参照すると、このプロセスにより表皮層が形成される材料について、306a及び306bは減圧後、発泡に十分なだけの溶媒和ガスを含有しないところまで溶媒和ガスが脱着されたポリマーの部分に相当し、発泡部分304は発泡を起こすために十分なガスが溶媒和され続けているポリマー材料の内部に相当する。この表皮層の深さは、発泡の前に起こった脱着の量に依存し、したがって、温度、全体の圧力、ガス分圧、及び減圧された含浸ポリマーから発泡前にガスを脱着する時間に依存する。この第二のプロセスにより形成された表皮層中のポリマーは、その下のフォーム中のポリマーよりも明らかに高い結晶化度レベルを有する必要はない。このように生成される表皮層は、元のポリマーとまったく同じ材料の化学的性質を有する。

【0058】

表皮層形成のこれらの二つのプロセスに関連する変数を制御することにより、本発明にしたがって発泡されるポリマー中に形成される表皮層の深さ及び結晶化度の両方が制御され、その結果、表皮層により材料に付与される、耐熱性、ガス不透過性、汚れに対する耐性、向上された外観などの特性は最適化され、材料全体もフォームの好ましい特性を有する。有利なことに、いずれのプロセスにより生産された表皮層も発泡ポリマーと同じ化学組成であるため、従来技術のフォーム上の積層表皮層と異なり、本発明にしたがった表皮層をもつ発泡材料は、閉ループ製造において容易に再利用される。

【0059】

更に、発泡後及び熱成形中の可塑化性ガスの存在のため、熱成形の直後に発泡された対象物を加熱することにより、その結晶化度は十分に高いレベル(典型的には20%以上)まで容易に上昇し、対象物について高い使用温度又は操作温度が可能になる。従来技術の発泡対象物の結晶化度もまた加熱により上昇するが、本発明により製造された発泡対象物は、従来技術の発泡対象物の結晶化に必要とされるよりも有意に低い温度で結晶化される。例えば、非晶質再利用PETサンプルについて、通常のCPET結晶化温度は125〜135℃であるにもかかわらず、5MPa(ガス濃度レベル6.5重量%)のCO2ガスにより、わずか108〜115℃に加熱することにより適切な結晶化が起こることがわかっている。結晶化温度の低下の影響は対象物の熱成形の直後が最も顕著である。およそ3〜7日後(厚さ及び初期のガス濃度に依存する)、殆どのガスがプラスチックから離脱し、プラスチックは元のガラス転移温度及び未使用材料の可塑性に戻る。

【0060】

発泡対象物の有用性は、上述の説明にしたがって部分的に結晶化された場合に大きく向上される。このような対象物の使用温度又は操作温度は、200℃もの高温であり、そのため多くの食品の調整及びサービス、ならびにその他の高温用途によく適応する。これと比較して、非結晶性PET(広くAPETと呼ばれる)の最高使用温度は約70℃足らずである。

【0061】

実施例

最初の五つの実施例では、消費後プラスチック廃棄物含有量58%以下、厚さ0.457mmの100%再利用ポリエチレンテレフタレート(PET)シートサンプルを使用した。

【0062】

実施例1:サンプルを、二酸化炭素で6.2MPaに加圧された容器に入れ、15.5℃で24時間30分保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、−13.9℃で32分間脱着させた後、水槽内で20℃まで加温し、発泡を観察した。得られた発泡ポリマーの固体ポリマーに対する密度は70.0%と測定された。

【0063】

実施例2:サンプルは、加温及び発泡の前に、含浸されたガスを651分分脱着させた以外は、上述の実施例1とまったく同様に処理した。得られた発泡ポリマーの固体ポリマーに対する密度は79.9%と測定された。この試験で発泡したサンプルの表面は、実施例1で発泡したサンプルの表面に比べ、目に見えて滑らかで光沢があった。

【0064】

実施例3:サンプルを二酸化炭素により最初に3.45MPaに加圧された容器に入れ、二酸化炭素ガス圧力を27時間56分かけて5.52MPaに加圧しながら、−21℃〜−24℃で保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、21.1℃で120分間脱着させた後、加熱槽内で76.7℃まで加温し、発泡を観察した。室温まで冷却した時点で、得られた発泡ポリマーの固体ポリマーに対する密度は27.1%と測定された。

【0065】

実施例4:サンプルを、二酸化炭素で6.2MPaに加圧された容器に入れ、15.5℃で24時間30分保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、21.1℃で22分間脱着させた後、水槽内で96.1℃まで加温し、冷却した。得られた発泡ポリマーの固体ポリマーに対する密度は22.3%と測定された。

【0066】

実施例5:サンプルを、二酸化炭素で6.2MPaに加圧された容器に入れ、15.5℃で24時間30分保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、−13.9℃で354分間脱着させた後、水槽内で99.9℃まで加温し、冷却した。得られた発泡ポリマーの固体ポリマーに対する密度は19.5%と測定された。

【0067】

次の四つの実施例では、100%消費後スクラップポリプロピレンを使用した。

実施例6:サンプルを、二酸化炭素により最初に4.1MPaに加圧された容器に入れ、14.4℃で二酸化炭素により、25時間9分かけて最終圧力5.5MPaまで加圧した。次にこのサンプルを減圧し、含浸されたガスを大気圧下で5分間脱着させた後、油槽内で227℃まで加温、冷却した。得られた発泡ポリマーの固体ポリマーに対する密度は87%と測定された。

【0068】

実施例7:サンプルを、二酸化炭素により最初に4.1MPaに加圧された容器に入れ、14.4℃で二酸化炭素により、25時間9分かけて最終圧力5.5MPaまで加圧した。次にこのサンプルを減圧し、含浸されたガスを大気圧下で5分間脱着させた後、赤外線加熱により160℃まで加温した。得られた発泡ポリマーの固体ポリマーに対する密度は52%と測定された。

【0069】

実施例8:サンプルを、二酸化炭素により最初に5.5MPaに加圧された容器に入れ、−14.4℃から始めて徐々に−28℃まで温度を下げ、二酸化炭素により、26時間20分かけて最終圧力6.2MPaまで加圧した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、−12℃で約1時間脱着させた後、赤外線加熱により顕著な発泡が起こるまで加温した。得られた発泡ポリマーの固体ポリマーに対する密度は54%と測定された。

【0070】

実施例9:サンプルを、二酸化炭素により最初に5.5MPaに加圧された容器に入れ、−14.4℃から始めて徐々に−28℃まで温度を下げ、二酸化炭素により、26時間20分かけて最終圧力6.2MPaまで加圧した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、3℃で約1時間20分脱着させた後、149℃の油槽で約2分間加温した。得られた発泡ポリマーの固体ポリマーに対する密度は63%と測定された。

【0071】

次の三つの実施例では、非晶質再利用PETを使用した。

実施例10:サンプルを、二酸化炭素で6.2MPaに加圧された容器に入れ、15.5℃で24時間30分保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、−13.9℃で37分間脱着させた後、油槽内で121℃まで2分間加温し、冷却した。得られた発泡ポリマーの固体ポリマーに対する密度は15.6%と測定され、内部にベンドを持って発泡された。フォームは188℃で10分間応力を与えた場合に安定した形状になることがわかった。

【0072】

実施例11:サンプルを、二酸化炭素で6.2MPaに加圧された容器に入れ、15.5℃で24時間30分保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、−13.9℃で18分間脱着させた後、油槽内で76.7℃まで2分間加温し、冷却した。ポリマーは、内部にベンドを持って発泡され、固体ポリマーに対して33%の密度に達した。フォームは188℃で5分間応力を与えた場合に安定した形状にならないことがわかった。

【0073】

実施例12:サンプルを、二酸化炭素で6.2MPaに加圧された容器に入れ、15.5℃で24時間30分保持した。次にこのサンプルを減圧し、含浸されたガスを大気圧下、−13.9℃で385分間脱着させた後、赤熱赤外線ヒーターにより10秒間加温し、冷却した。ポリマーは、内部にベンドを持って発泡され、固体ポリマーに対して12.0%の密度に達した。フォームは188℃で10分間応力を与えれ場合に安定した形状になることがわかった。

【0074】

結論、効果、及び見通し

結果として、本明細書中に説明した発明が、発泡ポリマー材料及び製品を製造する閉ループ方法を提供することがわかる。このような製造で使用される材料は、消費前及び消費後の再利用材料を100%まで含んでもよく、このような再利用材料は更に、本発明にしたがって製造された微小気泡フォームを含んでもよい。様々な用途に望ましい特質を提供する任意の表皮層が、本発明によって製造される材料上に形成される。本発明にしたがって製造される対象物の結晶化度は、成形後に対象物を加熱することにより経済的に上昇させることができ、その結果このような対象物の耐熱性は向上される。本方法は、材料の化学的性質を不可逆的に変化させないため、本発明にしたがって材料及び物品を製造することにより発生するスクラップはすべて、本方法により新しい材料及び物品を製造するために再利用することができる。

【0075】

これまでの具体的な説明は特定のものを多くを含むが、これらは本発明の範囲を限定するものと解釈すべきではなく、単にこの発明の現在の好ましい態様の一部の例示を提供するものと解釈すべきである。本発明の範囲内において種々の他の態様及び派生した態様が可能であり、それらのうち多くは上述の一般的な項において説明してある。

【0076】

本発明は一定の程度の特定性をもって説明されているが、本発明の精神及び範囲から逸脱することなく本発明の諸要素は当業者により変更されうることは理解すべきである。したがって、本発明は、本明細書中に示される特定の形態に限定されるとは意図されていないが、反対に、本発明の範囲内に合理的に含むことができる、そのような変更、修飾及び均等物を包含することは意図されている。本発明は、本明細書に添付される特許請求の範囲、及びその均等物のみにより限定される。

【0077】

[本発明の態様]

1

発泡ポリマー材料の製造のための閉ループ方法であって:

(a)ポリマー原材料の物品にガス流路形成手段を挟み込み;

(b)該挟み込み物品を、高圧下で、ポリマー内において所望のガス濃度を達成するのに十分な時間、該ポリマー中に可溶である不活性ガスに曝露し、それにより少なくとも部分的にガス飽和された曝露ポリマー物品を形成し;

(c)該曝露ポリマー物品を減圧し、該物品を該ガス流路形成手段から分離し;

(d)該ポリマー材料の融解温度よりも低い温度で該物品を発泡させ;そして、

(e)該発泡物品をトリムして、仕上がり発泡ポリマー材料及び固体形態法発泡ポリマースクラップを生成する、ことを含み、

このとき、該ポリマー原材料が、消費前再利用ポリマー、消費後再利用ポリマー及び固体形態法発泡ポリマースクラップからなる群のうちいずれか1種を5%〜100%含む、前記方法。

2

発泡ポリマー性対象物の製造のための閉ループ方法であって:

(a)ポリマー原材料の物品にガス流路形成手段を挟み込み;

(b)該挟み込み物品を、高圧下で、ポリマー内において所望のガス濃度を達成するのに十分な時間、該ポリマー中に可溶である不活性ガスに曝露し、それにより少なくとも部分的にガス飽和された曝露ポリマー物品を形成し;

(c)該曝露ポリマー物品を減圧し、該物品を該ガス流路形成手段から分離し;

(d)該ポリマー材料の融解温度よりも低い温度で該物品を発泡させ;そして、

(e)該発泡物品をトリムして、仕上がり発泡ポリマー性対象物及び固体形態法発泡ポリマースクラップを生成する、ことを含み、

このとき、該ポリマー原材料が、消費前再利用ポリマー、消費後再利用ポリマー及び固体形態法発泡ポリマースクラップからなる群のうちいずれか1種を5%〜100%含む、前記方法。

3

発泡半晶質ポリマー性対象物の製造のための閉ループ方法であって:

(a)ポリマー原材料の物品にガス流路形成手段を挟み込み;

(b)該挟み込み物品を、高圧下で、所望のガス濃度を達成し、かつその表面にて結晶化度のレベルを増加させるのに十分な時間、可塑化性ガスに曝露し、それにより少なくとも部分的にガス飽和された曝露ポリマー物品と、高い結晶化度を有する少なくとも一部とを形成し;

(c)該曝露ポリマー物品を減圧し、該物品を該ガス流路形成手段から分離し;

(d)該ポリマー材料の融解温度よりも低い温度で該物品を発泡させ;そして、

(e)該発泡物品をトリムして、仕上がり発泡ポリマー性対象物及び固体形態法発泡ポリマースクラップを生成する、ことを含み、

このとき、該ポリマー原材料が、消費前再利用ポリマー、消費後再利用ポリマー及び固体形態法発泡ポリマースクラップからなる群のうちいずれか1種を5%〜100%含む、前記方法。

4

曝露物品を発泡させる温度が、該曝露物品のガラス転移温度と同じか又はそれより高い温度である、1、2、又は3に記載の方法。

5

発泡が開始される温度が未飽和ポリマーのガラス転移温度よりも低くなるように、物品を高圧に曝露するときの温度が十分に低く、また、該物品を非反応性ガスに曝露するときの圧力が十分に高い、1、2、又は3に記載の方法。

6

ポリマーの発泡を促進して、それにより得られるフォームの密度を低減するため、物品を高圧に曝露するときの温度が十分に低く、また、発泡温度がガラス転移温度と同じか又はそれより高い温度である、1、2、又は3に記載の方法。

7

更に、実質的にすべての固体形態法発泡ポリマースクラップを再処理して、発泡材料の更なる閉ループ製造のためのポリマー原材料をつくることを含む、1、2、又は3に記載の方法。

8

更に、発泡物品上に未発泡ポリマーの表皮層の形成を誘発させることを含む、1、2、又は3に記載の方法。

9

更に、発泡対象物表面の結晶化度レベルを上昇させるため、未飽和ポリマーの融解温度よりも低い温度で該対象物に追加の熱を施用することを含む、2又は3に記載の方法。

10

更に、発泡対象物表面の結晶化度レベルを上昇させるため、該対象物がまだ少なくとも部分的にガス飽和されている間に該対象物に追加の熱を施用することを含む、2又は3に記載の方法。

11

更に、発泡対象物表面の結晶化度レベルを、該対象物の最高の操作温度又は使用温度を上げるのに十分なレベルまで上昇させるため、該対象物に追加の熱を施用することを含む、2又は3に記載の方法。

12

発泡ポリマー材料の製造のための閉ループ方法であって:

ポリマー原材料をその融解温度より低い温度で発泡させて、固体形態法発泡ポリマー材料を生成することを含み、このとき該ポリマー原材料が、消費前再利用ポリマー、消費後再利用ポリマー及び固体形態法発泡ポリマースクラップからなる群のうちいずれか1種を5%〜100%含む、前記方法。

【0078】

[本発明の他の態様]

1

固体の熱可塑性材料のシート又はロールから発泡熱成形物品を製造するための方法であって、前記方法は少なくとも次の各工程:

(a)該熱可塑性材料のシート又はロールを、可逆的に可塑化された熱可塑性材料をもたらすのに充分な選択圧力下及び選択時間の間、可塑化性ガスにより加圧する工程、ここで、該可塑化された熱可塑性材料は、該可塑化性ガスにより含浸されている;

(b)該可塑化された熱可塑性材料を減圧して、それにより該可塑化された熱可塑性材料から該可塑化性ガスの一部を脱着する工程;及び

(c)該可塑化された熱可塑性材料を、柔軟化及び発泡を生じるのに十分な温度へ加熱する工程、ここで発泡は多数の微小気泡を可塑化された熱可塑性材料中に発生させて発泡熱可塑性材料を製造し、そして該多数の微小気泡内のガス圧は大気圧より高い、

(d)該発泡熱可塑性材料を少なくとも10分間脱ガスする工程、及び

(e)該可塑化された熱可塑性材料を、該発泡熱形成物品へと形成する工程

を含む、前記方法。

2

熱可塑性材料が、本質的にポリエチレンテレフタレート(PET)からなる、1の方法。

3

可塑化性ガスが二酸化炭素(CO2)である、1又は2の方法。

4

該発泡熱熱形成物品の幅:深さの比が1:1より大きい1〜3のいずれかの方法。

5

熱形成の工程が該多数の微小気泡内のガス圧が大気圧未満に低下する前に起こる、1〜4のいずれかの方法。

6

該発泡熱形成製品が一体の表皮層及び発泡された内部を有する、請求項1〜5のいずれかの方法。

7

該発泡熱形成製品が垂直から35°未満の壁角度を有するカップである、請求項1〜6のいずれかの方法。

8

選択圧力が、約0.345MPa〜約17.2MPaであり、選択時間が、約3時間〜約100時間である、1の方法。

【特許請求の範囲】

【請求項1】

熱可塑性材料のシート又はロールから熱成形物品を製造するための方法であって、ここで、該熱可塑性材料が、本質的に、予め発泡された熱可塑性材料と混合された未使用熱可塑性材料からなり、該未使用熱可塑性材料及び該予め発泡された熱可塑性材料は、同じ化学組成であり、そして、該予め発泡された熱可塑性材料は、該熱可塑性材料の重量基準で約5%〜約100%であり、前記方法は少なくとも次の各工程:

(a)該熱可塑性材料のシート又はロールを、可逆的に可塑化された熱可塑性材料をもたらすのに充分な選択圧力下及び選択時間の間、可塑化性ガスにより加圧する工程、ここで、該可塑化された熱可塑性材料は、該可塑化性ガスにより含浸されている;

(b)該可塑化された熱可塑性材料を減圧して、それにより該可塑化された熱可塑性材料から該可塑化性ガスの一部を脱着する工程;及び

(c)該可塑化された熱可塑性材料を、該成形物品へと形成する工程

を含み、ここで、該形成工程は、該含浸された可塑化性ガスの濃度が該可塑化された熱可塑性材料の重量基準で約0.5%より低くなる前に起こる、前記方法。

【請求項2】

熱可塑性材料が、本質的にポリエチレンテレフタレート(PET)からなる、請求項1記載の方法。

【請求項3】

可塑化性ガスが二酸化炭素(CO2)である、請求項1記載の方法。

【請求項4】

成形物品が、表皮層及び発泡された内部を有する、請求項1記載の方法。

【請求項5】

選択圧力が、約0.345MPa〜約17.2MPaであり、選択時間が、約3時間〜約100時間である、請求項1記載の方法。

【請求項6】

成形物品が未発泡であり、ガス含浸された熱可塑性材料を未発泡成形物品へと形成する工程が、可塑化された熱可塑性材料が可塑化性ガスの圧力下にある間に起こる、請求項1記載の方法。

【請求項7】

形成工程の後に、付加的に加熱して、それにより成形物品の結晶化度レベルを高める工程を更に含む、請求項1記載の方法。

【請求項1】

熱可塑性材料のシート又はロールから熱成形物品を製造するための方法であって、ここで、該熱可塑性材料が、本質的に、予め発泡された熱可塑性材料と混合された未使用熱可塑性材料からなり、該未使用熱可塑性材料及び該予め発泡された熱可塑性材料は、同じ化学組成であり、そして、該予め発泡された熱可塑性材料は、該熱可塑性材料の重量基準で約5%〜約100%であり、前記方法は少なくとも次の各工程:

(a)該熱可塑性材料のシート又はロールを、可逆的に可塑化された熱可塑性材料をもたらすのに充分な選択圧力下及び選択時間の間、可塑化性ガスにより加圧する工程、ここで、該可塑化された熱可塑性材料は、該可塑化性ガスにより含浸されている;

(b)該可塑化された熱可塑性材料を減圧して、それにより該可塑化された熱可塑性材料から該可塑化性ガスの一部を脱着する工程;及び

(c)該可塑化された熱可塑性材料を、該成形物品へと形成する工程

を含み、ここで、該形成工程は、該含浸された可塑化性ガスの濃度が該可塑化された熱可塑性材料の重量基準で約0.5%より低くなる前に起こる、前記方法。

【請求項2】

熱可塑性材料が、本質的にポリエチレンテレフタレート(PET)からなる、請求項1記載の方法。

【請求項3】

可塑化性ガスが二酸化炭素(CO2)である、請求項1記載の方法。

【請求項4】

成形物品が、表皮層及び発泡された内部を有する、請求項1記載の方法。

【請求項5】

選択圧力が、約0.345MPa〜約17.2MPaであり、選択時間が、約3時間〜約100時間である、請求項1記載の方法。

【請求項6】

成形物品が未発泡であり、ガス含浸された熱可塑性材料を未発泡成形物品へと形成する工程が、可塑化された熱可塑性材料が可塑化性ガスの圧力下にある間に起こる、請求項1記載の方法。

【請求項7】

形成工程の後に、付加的に加熱して、それにより成形物品の結晶化度レベルを高める工程を更に含む、請求項1記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−126278(P2011−126278A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【外国語出願】

【出願番号】特願2010−275011(P2010−275011)

【出願日】平成22年12月9日(2010.12.9)

【分割の表示】特願2006−533098(P2006−533098)の分割

【原出願日】平成16年5月14日(2004.5.14)

【出願人】(505426912)マイクログリーン・ポリマーズ・インコーポレーテッド (3)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2010−275011(P2010−275011)

【出願日】平成22年12月9日(2010.12.9)

【分割の表示】特願2006−533098(P2006−533098)の分割

【原出願日】平成16年5月14日(2004.5.14)

【出願人】(505426912)マイクログリーン・ポリマーズ・インコーポレーテッド (3)

【Fターム(参考)】

[ Back to top ]