再生キャリアの製造方法、再生キャリア、再生キャリアのキャリア芯材、電子写真現像剤、および電子写真現像剤の製造方法

【課題】電気的特性および磁気的特性が良好な再生キャリアの製造方法を提供する。

【解決手段】再生キャリアの製造方法は、回収された使用済みの現像剤からキャリア成分を分離する工程(A)と、得られたキャリア成分を粉砕する粉砕工程(C)と、粉砕工程により得られたキャリア成分の粉砕物と新規な原料とを混合して(D)造粒を行う造粒工程(E)と、造粒工程により造粒した粒状物を焼成して磁性相を形成する焼成工程(H)と、焼成工程の後に、得られたキャリア芯材の表面に樹脂を被覆する樹脂被覆工程(K)とを含む。

【解決手段】再生キャリアの製造方法は、回収された使用済みの現像剤からキャリア成分を分離する工程(A)と、得られたキャリア成分を粉砕する粉砕工程(C)と、粉砕工程により得られたキャリア成分の粉砕物と新規な原料とを混合して(D)造粒を行う造粒工程(E)と、造粒工程により造粒した粒状物を焼成して磁性相を形成する焼成工程(H)と、焼成工程の後に、得られたキャリア芯材の表面に樹脂を被覆する樹脂被覆工程(K)とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、電子写真現像剤用の再生キャリア(以下、単に「再生キャリア」ということもある)の製造方法、再生キャリア、再生キャリアのキャリア芯材、電子写真現像剤、および電子写真現像剤の製造方法に関するものであり、特に、複写機やMFP(Multifunctional Printer)等に用いられる電子写真現像剤に用いられる再生キャリアの製造方法、再生キャリア、再生キャリアのキャリア芯材、電子写真現像剤、および電子写真現像剤の製造方法に関するものである。

【背景技術】

【0002】

複写機やMFP等においては、電子写真における乾式の現像方式として、トナーのみを現像剤の成分とする一成分系現像剤と、トナーおよびキャリアを現像剤の成分とする二成分系現像剤とがある。いずれの現像方式においても、所定の電荷量に帯電させたトナーを感光体に供給する。そして、感光体上に形成された静電潜像をトナーによって可視化し、これを用紙に転写する。その後、トナーによる可視画像を用紙に定着させ、所望の画像を得る。

【0003】

ここで、二成分系現像剤における現像について、簡単に説明する。現像器内には、所定量のトナーおよび所定量のキャリアが収容されている。現像器には、S極とN極とが周方向に交互に複数設けられた回転可能なマグネットローラおよびトナーとキャリアとを現像器内で攪拌混合する攪拌ローラが備えられている。磁性粉から構成されるキャリアは、マグネットローラによって担持される。このマグネットローラの磁力により、キャリア粒子による直鎖状の磁気ブラシが形成される。キャリア粒子の表面には、攪拌による摩擦帯電により複数のトナー粒子が付着している。マグネットローラの回転により、この磁気ブラシを感光体に当てるようにして、感光体の表面にトナーを供給する。二成分系現像剤においては、このようにして現像を行なう。

【0004】

昨今において、上記したキャリアは、そのコア、すなわち、核となる部分を構成するキャリア芯材と、このキャリア芯材の表面を被覆するようにして設けられるコーティング樹脂とから構成されているのが主流である。二成分系現像剤の構成材料であるキャリアには、攪拌による摩擦帯電により効率的にトナーを帯電させるトナー帯電機能、感光体にトナーを適切に搬送して供給するトナー搬送能力、およびトナーを感光体に移動させた後のキャリア表面の残留電荷を速やかにリークさせる電荷移動速度等、種々の機能が求められる。

【0005】

現像時、すなわち、画像形成時において、トナーについては、用紙への定着により現像器内のトナーが順次消費されていくため、現像器に取り付けられたトナーホッパーから、消費された量に相当する新しいトナーが、現像器内に随時供給される。一方、キャリアについては、現像による消費がないため、現像器内において同じキャリアが繰り返し使用される。

【0006】

ここで、キャリアについては、使用される時間が長くなると、その性能が劣化してしまうことになる。具体的には、現像器内において使用する時間が長くなれば、キャリア同士、または、キャリアと現像器の壁面との間において、攪拌接触する機会が増大し、コーティング樹脂がキャリア芯材の表面から局部的に剥がれたり、熱によってトナー成分がキャリア表面に固着したりする。そうすると、剥がれた部分や固着した部分の影響で、キャリアとしての性能が劣化することになる。したがって、このようなキャリアを構成材料として備える現像剤には、画質の維持等の観点から、寿命が設けられている。寿命に達した現像剤は、現像器から回収され、新たな現像剤が投入される。寿命に達した現像剤については、一般的には、廃棄処理がなされている。

【0007】

近年では、現像剤を収容した現像器と感光体とが一体化された現像ユニットが用いられることもあるが、このような現像剤が寿命に達した場合には、現像ユニットそのものを新しい現像ユニットと交換することとしている。そして、使用済みの現像ユニットについては、現像ユニットごと回収され、分解や廃棄がなされているのが現状である。

【0008】

昨今においては、エコロジーの観点から、このような寿命に達した使用済みの現像剤の再利用が要求されている。このような再利用可能な再生キャリアに関する技術が、特開平7−72665号公報(特許文献1)に開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−72665号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1に開示されるキャリアの再生方法によると、回収した使用済みのMn−Zn系フェライトキャリアにおいて、付着トナー及びコート樹脂を除去可能な温度以上で且つ500℃未満の空気中で一次加熱処理を行い、その後、400〜600℃の還元雰囲気中で二次加熱処理を行うこととしている。

【0011】

しかし、このような再生方法において再生したキャリアについては、電気的特性や磁気的特性が新規なキャリアと比較して劣ったものとなり、再生キャリアの物性として不十分なものとなってしまうおそれがある。

【0012】

この発明の目的は、電気的特性および磁気的特性が良好な再生キャリアの製造方法を提供することである。

【0013】

この発明の他の目的は、電気的特性および磁気的特性が良好な再生キャリアを提供することである。

【0014】

この発明のさらに他の目的は、電気的特性および磁気的特性が良好な再生キャリアのキャリア芯材を提供することである。

【0015】

この発明のさらに他の目的は、特性が良好な電子写真現像剤を提供することである。

【0016】

この発明のさらに他の目的は、特性が良好な電子写真現像剤の製造方法を提供することである。

【課題を解決するための手段】

【0017】

本願発明者らは、再生キャリアを製造するにおいて、まず、回収した使用済みの現像剤のうち、現像剤を構成するキャリア芯材の再利用を考えた。そして、新規に樹脂がコーティングされる前の未使用のキャリア芯材と同等の機能を有するキャリア芯材を、使用済みのキャリア芯材を原料として用いて製造することを考えた。その後、得られた再生キャリア芯材に改めて新たに樹脂をコーティングして、再生キャリアを得ることとした。

【0018】

この発明に係る再生キャリアの製造方法は、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるキャリアを再生する再生キャリアの製造方法であって、現像剤からキャリア成分を分離する工程と、得られたキャリア成分を粉砕する粉砕工程と、粉砕工程により得られたキャリア成分の粉砕物と新規な原料とを混合して造粒を行う造粒工程と、造粒工程により造粒した粒状物を焼成して磁性相を形成する焼成工程と、焼成工程の後に、得られたキャリア芯材の表面に樹脂を被覆する樹脂被覆工程とを含む。

【0019】

このように構成することにより、電気的特性および磁気的特性が良好な再生キャリアを製造することができる。なお、粒状物とは、造粒の結果得られた粒状のものをいう。

【0020】

好ましくは、分離工程の後であって、造粒工程の前に、キャリア成分の表面から樹脂を除去する樹脂除去工程を含む。

【0021】

さらに好ましくは、造粒工程は、キャリア成分の粉砕物の含有量を80重量%以下として造粒を行う。こうすることにより、より特性が良好な電子写真現像剤を製造することができる。

【0022】

なお、粉砕工程は、キャリア成分の平均粒径を5μm以下とするようキャリア成分を粉砕する。

【0023】

上記した構成における樹脂除去工程は、使用済みの現像剤から、キャリア成分が分離され、1000℃〜1250℃の温度範囲内で熱処理が行われることが好ましい。こうすることにより、一度の熱処理工程で、分離されたキャリア成分の表面からコーティング樹脂を含む樹脂成分をほぼ完全に除去することができる。したがって、比較的単純な工程で、樹脂を効率的に除去することができる。

【0024】

この場合、熱処理においては、磁化の低下のおそれを防止する観点から、酸素濃度を10000ppm以下とした不活性ガスの雰囲気下で、キャリア成分の熱処理を行うことが好ましい。なお、工程上、不活性ガスの雰囲気下としても、若干量、具体的には、例えば、500ppm以下の酸素が不可避的に含有されるものであるが、ここでいう不活性ガスの雰囲気下とは、不活性ガスに、上記した10000ppmの濃度以下の酸素が、不可避的に、または意図して混入している状態をいう。

【0025】

また、熱処理工程において、不活性ガスとして、窒素(N2)ガスを用いるようにしてもよい。このようなガスは比較的入手がしやすく、取扱いが容易であり、さらに安価に製造することができる。

【0026】

なお、現像剤は、電子写真現像剤として所定の期間使用された使用済みのものであってもよい。

【0027】

この発明の他の局面において、再生キャリアは、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるよう再生された再生キャリアであって、現像剤からキャリア成分を分離し、得られたキャリア成分を粉砕し、得られたキャリア成分の粉砕物と新規な原料とを混合して造粒し、造粒した粒状物を焼成して磁性相を形成し、得られたキャリア芯材の表面に樹脂を被覆して製造される。

【0028】

このような再生キャリアについても、特性が良好である。

【0029】

この発明のさらに他の局面において、再生キャリアのキャリア芯材は、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるよう再生された再生キャリアのキャリア芯材であって、現像剤からキャリア成分を分離し、得られたキャリア成分を粉砕し、得られたキャリア成分の粉砕物と新規な原料とを混合して造粒し、造粒した粒状物を焼成して磁性相を形成して製造される。

【0030】

このような再生キャリアのキャリア芯材についても、安価に製造することができる。

【0031】

この発明のさらに他の局面において、電子写真現像剤は、上記した構成の再生キャリアと、トナーとを含む。

【0032】

このような電子写真現像剤は、その特性が良好である。

【0033】

この発明のさらに他の局面においては、電子写真現像剤の製造方法は、上記した構成の再生キャリアと、トナーとを所定の割合で混合する工程を含む。

【0034】

このような電子写真現像剤の製造方法についても、特性が良好な電子写真現像剤を製造することができる。

【発明の効果】

【0035】

この発明に係る再生キャリアの製造方法によると、電気的特性および磁気的特性が良好な再生キャリアを製造することができる、

また、この発明に係る再生キャリア、および再生キャリアのキャリア芯材によると、電気的特性および磁気的特性が良好である。

【0036】

また、この発明に係る電子写真現像剤によると、特性が良好である。

【0037】

また、この発明に係る電子写真現像剤の製造方法によると、特性が良好な電子写真現像剤を製造することができる。

【図面の簡単な説明】

【0038】

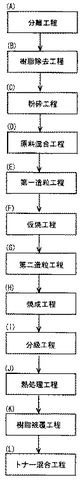

【図1】キャリア芯材を製造する製造方法において、代表的な工程を示すフローチャートである。

【図2】新規な原料のみを使用したキャリア芯材の製造工程による造粒粉の外観を示す電子顕微鏡写真である。

【図3】新規な原料のみを使用したキャリア芯材の外観を示す電子顕微鏡写真である。

【図4】この発明の一実施形態に係る再生キャリアの製造方法において、代表的な工程を示すフローチャートである。

【図5】再生キャリアのキャリア芯材の製造工程による粉砕物の外観を示す電子顕微鏡写真である。

【図6】実施例1に係る再生キャリアのキャリア芯材の製造工程による造粒粉の外観を示す電子顕微鏡写真である。

【図7】実施例1に係る再生キャリアのキャリア芯材の外観を示す電子顕微鏡写真である。

【図8】実施例4に係る再生キャリアのキャリア芯材の製造工程による造粒粉の外観を示す電子顕微鏡写真である。

【図9】実施例4に係る再生キャリアのキャリア芯材の外観を示す電子顕微鏡写真である。

【図10】比較例1に係る再生キャリアのキャリア芯材の製造工程による造粒粉の外観を示す電子顕微鏡写真である。

【図11】比較例1に係る再生キャリアのキャリア芯材の外観を示す電子顕微鏡写真である。

【図12】比較例4に係る再生キャリアのキャリア芯材の製造工程による造粒粉の外観を示す電子顕微鏡写真である。

【発明を実施するための形態】

【0039】

以下、この発明の実施の形態を、図面を参照して説明する。まず、未使用のキャリアのキャリア芯材、すなわち、再生品ではない新規なキャリアのキャリア芯材の製造工程の好ましい例について、図1を参照して説明する。図1は、キャリア芯材を製造する製造方法において、代表的な工程を示すフローチャートである。なお、以下においては、Mn系ソフトフェライトを用いた場合を例示しながら説明するが、本発明に係るキャリア芯材に用いるソフトフェライトとしては、マンガンフェライト、マグネシウムフェライト、マンガンマグネシウムフェライト等、多様な磁性体を用いることができる。具体的には、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とするものである。なお、コア組成として、上記したx=0の場合、マグネタイト(Fe3O4)を示す。

【0040】

(原料混合工程)

上述したように、本願発明に係るキャリアに用いるソフトフェライトは、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるものが好ましい。中でも、Mn、またはMnとMgとの混合組成が好適である。さらに、Mn、Mg、Feの原料としては、Mn3O4、MnO、Mn(OH)2、MnCO3、MgO、Mg(OH)2、MgCO3、Fe2O3、Fe3O4、Fe等が好適に使用できる。また、Si(ケイ素)供給源としては、Si,SiO2等、Al(アルミニウム)供給源としてはAl2O3やAl(OH)3等が好適に使用できる。

【0041】

使用する原料は、体積平均粒径D50が5μm以下になるように微細化されているものが好ましい。体積平均粒径D50が3μm以下、例えば、体積平均粒径D50が1.0〜3.0μmの範囲に微細化されたものを使用すれば一層好ましく、体積平均粒径D50が1μm以下、例えば、体積平均粒径D50が0.01〜1.0μmの範囲に微細化されたものを使用すればさらに一層好ましい。この段階での粒子径が微細化されていることで、コア粒子の内部での組成のばらつき、いわゆる組成の偏析を抑制することができるためである。したがって、原料は予め上記のように粒子が微細化されている粉体原料を用意するか、または乾式ボールミル等で粉砕することにより、上記の範囲に十分に微細化したものを使用するとよい。これらの各原料を、キャリアの目的組成となるようにそれぞれ秤量する。そして、秤量した各原料を混合する(図1(A))。なお、粒径の測定については、日機装株式会社製のマイクロトラック、Model9320−X100を用いている。

【0042】

(第一造粒工程)

上記工程で得られた混合粉へ、適量の水、バインダー0.5〜2重量%。分散剤0.5〜2重量%を加えることで、固形分濃度が50〜90重量%のスラリーを得ることができる。このスラリーをボールミル等で湿式粉砕する。そして、この湿式粉砕されたスラリーをスプレードライヤーに入れ、100〜300℃の熱風中に噴霧して乾燥させ、造粒粉を得る(図1(B))。このようにして得られた造粒粉を、図2に示す。図2は、新規な原料のみを使用したキャリア芯材の製造工程による造粒粉の外観を示す電子顕微鏡写真である。図2を参照すると、球形の造粒粉には、隙間や空隙、穴が全く見受けられない。ここで、用いるバインダーとしては、ポリビニルアルコール等が好ましく、用いる分散剤としては、ポリカルボン酸アンモニウム等が好ましい。

【0043】

(仮焼工程)

得られた造粒粉を、800〜1000℃に加熱した炉に入れ、大気中で1〜5時間焼成し、仮焼粉を得る(図1(C))。なお、必要に応じて、この仮焼工程については、後述する第二造粒工程と併せて、省略することとしてもよい。

【0044】

(第二造粒工程)

得られた仮焼粉を振動ミル等の粉砕機中に入れ、粒径1μm程度となるまで粉砕する。次に、この粉砕物へ適量の水、バインダー0.5〜2重量%、分散剤0.5〜2重量%を加えて固形分濃度が50〜90重量%のスラリーとする。このスラリーをボールミル等で湿式粉砕する。そして、この湿式粉砕されたスラリーをスプレードライヤーに入れ、100〜300℃の熱風中に噴霧して乾燥させ、再び造粒粉を得る(図1(D))。ここで、用いるバインダーとしては、ポリビニルアルコール等が好ましく、用いる分散剤としては、ポリカルボン酸アンモニウム等が好ましい。

【0045】

(焼成工程)

上記第二造粒工程で得られた造粒粉を焼成炉に入れ、窒素(N2)ガス雰囲気中で1000〜1350℃の温度で3〜30時間焼成し、焼成粉を得る(図1(E))。

【0046】

(分級工程)

得られた焼成粉をハンマーミル等で解粒し、さらに粒度分布を調整するために振動篩で分級を繰り返し行い、所定の粒径や流動度を有する焼成粉に分離する(図1(F))。これらの分離された所定の粒径を有する焼成粉を適量配合し、所定の体積平均粒径D50を有するキャリア芯材を得た。

【0047】

(熱処理工程)

得られたキャリア芯材に対し、電気抵抗値の調整を目的として、大気中または窒素ガス雰囲気中で400〜600℃、1〜3時間の熱処理を行う(図1(G))。なお、電気抵抗値の調整等が不要である場合には、この工程を省略することとしてもよい。

【0048】

以上までが、新規な原料のみを使用したキャリア芯材の製造方法である。このようにして得られた新規な原料のみを使用して製造されたキャリア芯材を、図3に示す。図3は、新規な原料のみを使用して製造されたキャリア芯材の外観を示す電子顕微鏡写真である。図3を参照すると、球形のキャリア芯材において、その表面は適当なしわ状となっている。

【0049】

(樹脂被覆工程)

次に、このようにして得られた新規な原料のみを使用して製造されたキャリア芯材について樹脂被覆を行って、新規な原料のみを使用して製造されたキャリアを製造する。樹脂被覆、すなわち、樹脂のコーティングに関しては、湿式法であれば浸漬法、スプレードライ法、乾式法であれば機械的衝撃力を加えてキャリア芯材の表面にコーティング樹脂の微粒子を固着させて被覆する方法等の公知の方法を用いることができる(図1(H))。

【0050】

樹脂被覆工程について詳述すると、以下の通りである。キャリア芯材に樹脂被覆を施してキャリアを製造する場合において、その樹脂被覆量は、キャリア芯材の総重量の0.5〜10.0重量%に調整するのがよい。被覆する樹脂としては種々のものが適用でき、例えば、アクリル系樹脂、スチレン系樹脂、スチレン−アクリル系樹脂、オレフィン樹脂(ポリエチレン、塩素化ポリエチレン、ポリプロピレン等)、ポリエステル系樹脂(ポリエチレンテレフタレート、ポリカーボネート等)、不飽和ポリエステル系樹脂、塩化ビニル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、エポキシ系樹脂、シリコーン系樹脂、フッ素系樹脂(ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニリデン等)、フェノール系樹脂、キシレン系樹脂、ジアリルフタレート系樹脂等が挙げられる。

【0051】

樹脂被覆を行うには、上記した所定の樹脂を溶剤に希釈して、キャリア芯材の表面に被覆するのが一般的である。溶剤としては、所定の樹脂が可溶なものであればよく、所定の樹脂が有機溶剤に可溶な樹脂の場合、溶剤としてはトルエン、キシレン、メチルエチルケトン、メチルイソブチルケトン、メタノール等を使用することができ、所定の樹脂が水溶性樹脂またはエマルジョンタイプの樹脂であれば、水を用いることができる。

【0052】

適当な溶剤で希釈した所定の樹脂をキャリア芯材の表面に被覆するには、浸漬法、スプレー法、刷毛塗り法等が適用できる。所定の樹脂が被覆されたものを乾燥させると樹脂が被覆されたキャリアを得ることができる。このような湿式法による樹脂被覆の他、キャリア芯材表面に所定の樹脂の粉末を付着させる乾式法によっても、樹脂が被覆されたキャリアを得ることができる。

【0053】

上記した湿式法、乾式法のいずれにしても、キャリア芯材の表面に被覆した所定の樹脂を焼き付けるのが好ましい。そこで、固定式または流動式の電気炉、ロータリー式電気炉、バーナー炉などを使用して、外部加熱方式または内部加熱方式で、キャリア芯材の表面に被覆された所定の樹脂を焼き付けることが好ましい。なお、マイクロウェーブによる焼付けも可能である。焼き付け温度は、所定の樹脂によって異なるが、融点以上またはガラス転移点以上の温度が必要である。所定の樹脂が、熱硬化性樹脂または縮合型樹脂である場合は、硬化が十分に進む温度にまで上げる必要がある。

【0054】

ここで、所定の樹脂としてシリコーン樹脂を選択し、キャリア芯材へ被覆を施す場合を例として、具体的に説明する。

【0055】

まず、シリコーン樹脂をトルエンで希釈するが、例えば、シリコーン樹脂の割合が、キャリア芯材の総重量の3重量%となるように配合し、この液とキャリア芯材とを攪拌機に入れて攪拌する。この場合、必要に応じて、硬化剤を添加する。攪拌混合を終えたら、樹脂溶液が被覆されたキャリア芯材へ、例えば、190℃×30分の加熱処理をして、溶媒を乾燥除去する。次に、加熱処理後の樹脂が被覆されたキャリアを、オーブンまたはトンネル炉を用いて、例えば、170〜280℃×3時間の加熱処理を行い、シリコーン樹脂の焼き付け処理を行う。これにより樹脂が被覆されたキャリアが得られる。

【0056】

(トナー混合工程)

次に、得られた新規な原料のみを使用して製造され、樹脂が被覆されたキャリア、すなわち、新規なキャリアを、所定のトナーと配合し、混合することで、未使用の二成分系の電子写真現像剤を製造する(図1(I))。このトナーは、公知のものが使用可能であるが、粒径7μm以下の小粒径のものを用いると、キャリアの特性が遺憾なく発揮され、より好ましい構成となる。

【0057】

以上までが、未使用の二成分系の電子写真現像剤の製造工程となる。このようにして得られた未使用の現像剤は、現像器に所定量投入され、複写機の所定の箇所に取り付けられ、一般的には寿命に達するまで使用される。

【0058】

次に、この発明の一実施形態に係る再生キャリアを製造する製造方法について説明する。図4は、この発明の一実施形態に係る再生キャリアの製造方法において、代表的な工程を示すフローチャートである。以下、図4に沿って、この発明の一実施形態に係る再生キャリアの製造方法について説明する。

【0059】

まず、複写機等に備えられた現像器から、寿命に達した使用済みの現像剤を回収する。使用済みの現像剤とは、所定の複写機等において使用され、寿命として設定された時間や枚数に達した現像剤のことをいう。

【0060】

(分離工程)

回収された使用済みの現像剤から、トナー成分を除去して、キャリア成分を分離する(図4(A))。トナー成分の除去としては、例えば、エアーブロー方式を採用し、現像剤からトナー成分を除去するようにしてキャリア成分を分離してもよいし、篩によってトナー成分をふるい落とし、キャリア成分を分離してもよい。また、トナー成分を溶解させる溶剤を用いることとしてもよい。この場合、全く完全にトナー成分とキャリア成分とを分離しなくともよく、微量のトナー成分が残存し、キャリア成分に付着等していても構わない。

【0061】

(樹脂除去工程)

次に、分離したキャリア成分の樹脂除去処理を行う(図4(B))。ここで、樹脂除去工程については、キャリア成分を加熱する熱処理を行う。熱処理工程は、分離されたキャリア成分を1000℃〜1250℃の温度範囲内で熱処理を行う工程である。具体的には、得られたキャリア成分を、1000℃〜1250℃に加熱した炉に投入し、3時間の熱処理を行う。

【0062】

ここで、熱処理の温度であるが、熱処理時における再生キャリアのキャリア芯材の焼結のおそれを防止するため、1250℃以下としたものである。また、1000℃以上とすることにより、ほぼ完全に樹脂を除去することができる。

【0063】

また、熱処理の時間について、ここでは3時間としたが、熱処理を行うキャリア成分の量等にもよるものであり、キャリア成分の表面の樹脂成分が熱処理により除去できる時間であればよく、例えば、キャリア成分の量等によっては、1時間程度であってもよい。

【0064】

熱処理に関しては、不活性ガスの雰囲気下で行うが、不活性ガスの雰囲気下における酸素濃度については、できるだけ低いほうが望ましく、具体的には、酸素濃度は、10000ppm以下であればよい。酸素濃度が高ければ、キャリア芯材としての磁化が低下してしまうおそれがあるためである。なお、この樹脂除去工程については、必要に応じて省略することもできる。

【0065】

(粉砕工程)

次に、このようにして樹脂が除去されたキャリア成分に対し、粉砕を行う(図4(C))。粉砕工程については、振動ミル等を用い、1〜12時間行う。粉砕については、できるだけ細かい微粒子とすることがよく、体積平均粒径D50として5μm以下とすることが好ましく、体積平均粒径D50として3μm以下とすることがさらに好ましく、体積平均粒径D50として1μm以下とすることがさらに一層好ましい。なお、参考までにこのようにして得られた粉砕物を、図5に示す。図5は、再生キャリアのキャリア芯材の製造工程における粉砕物の外観を示す電子顕微鏡写真である。

【0066】

(原料混合工程)

次に、このようにして得られた粉砕物と新規な原料とを所定の割合で混合する(図4(D))。ここでいう粉砕物とは、図4(C)で得られたものであり、後述する粉砕物E1に該当するものである。また、新規な原料とは、上記した図1(A)で得られた混合粉のことであり、後述する混合粉A1に該当するものである。これらを所定の割合となるようそれぞれ秤量し、混合する。所定の割合、すなわち、混合比率(重量%)としては、キャリア粉砕物:混合粉=30:70〜80:20程度が好ましく、後述する実機評価結果におけるキャリア付着および画像階調性の観点から、キャリア粉砕物:混合粉=30:70〜50:50程度がさらに好ましい。

【0067】

以下の工程については、上記した図1に示すような新規な原料のみを使用して製造されたキャリアのキャリア芯材の場合と同様であるため、その説明を省略する。すなわち、図4(D)の原料混合工程が、図1(A)の原料混合工程に該当し、図4(E)の第一造粒工程が、図1(B)の第一造粒工程に該当し、図4(F)の仮焼工程が、図1(C)の仮焼工程に該当し、図4(G)の第二造粒工程が、図1(D)の第二造粒工程に該当し、図4(H)の焼成工程が、図1(E)の焼成工程に該当し、図4(I)の分級工程が、図1(F)の分級工程に該当し、図4(J)の熱処理工程が、図1(G)の熱処理工程に該当し、図4(K)の樹脂被覆工程が、図1(H)の樹脂被覆工程に該当し、図4(L)のトナー混合工程が、図1(I)のトナー混合工程に該当する。

【0068】

このようにして、この発明の一実施形態に係る再生キャリアのキャリア芯材を得る。すなわち、この発明に係る再生キャリアのキャリア芯材は、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるよう再生された再生キャリアのキャリア芯材であって、現像剤からキャリア成分を分離し、分離されたキャリア成分の表面から樹脂を除去し、得られたキャリア成分を粉砕し、得られたキャリア成分の粉砕物と新規な原料とを混合して造粒し、造粒した粒状物を焼成して磁性相を形成して製造される。

【0069】

この発明の一実施形態に係る再生キャリアは、上述する方法によって得られたキャリア芯材の表面に新たに樹脂をコーティング、すなわち被覆したものであり、その粒径については、被覆前のキャリア芯材とほとんど変化は無い。再生キャリアの表面については、コーティングにより、樹脂で被覆されている。樹脂コーティングについては、未使用のキャリアのキャリア芯材に樹脂をコーティングする方法と同様の方法でコーティングされる。

【0070】

すなわち、この発明に係る再生キャリアは、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるよう再生された再生キャリアであって、現像剤からキャリア成分を分離し、得られたキャリア成分を粉砕し、得られたキャリア成分の粉砕物と新規な原料とを混合して造粒し、造粒した粒状物を焼成して磁性相を形成し、得られたキャリア芯材の表面に樹脂を被覆して製造される。

【0071】

このような再生キャリアは、電気的特性および磁気的特性が良好である。

【0072】

また、この発明に係る再生キャリアの製造方法は、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるキャリアを再生する再生キャリアの製造方法であって、現像剤からキャリア成分を分離する工程と、得られたキャリア成分を粉砕する粉砕工程と、粉砕工程により得られたキャリア成分の粉砕物と新規な原料とを混合して造粒を行う造粒工程と、造粒工程により造粒した粒状物を焼成して磁性相を形成する焼成工程と、焼成工程の後に、得られたキャリア芯材の表面に樹脂を被覆する樹脂被覆工程とを含む。

【0073】

このような再生キャリアの製造方法によれば、電気的特性および磁気的特性が良好な再生キャリアを製造することができる。

【0074】

再生キャリアを用いた現像剤は、再生キャリアと、新たなトナーとを所定の割合で適当な混合器で混合して製造される。すなわち、この発明に係る電子写真現像剤は、上記した構成の再生キャリアと、トナーとを含む。

【0075】

このような電子写真現像剤については、特性を良好にすることができる。

【0076】

また、この発明の一実施形態に係る電子写真現像剤の製造方法は、上記した構成の再生キャリアと、トナーとを所定の割合で混合する工程を含む。

【0077】

このような電子写真現像剤の製造方法についても、特性の良好な電子写真現像剤を製造することができる。

【実施例】

【0078】

(実施例1)

新規なキャリア芯材の原料として、粒径が1μm程度に微粉砕されたFe2O3とMn3O4とを準備し、Si原料としてSiO2を用意し、Al原料としてAl2O3を用意した。

【0079】

まず、モル比でFe2O3:Mn3O4=65:35となるように、秤量した原料を混合し、混合粉A1を得た。

【0080】

得られた混合粉A1に対し、Fe2O3100重量部に対して、焼成後でAl含有量が0.5重量部、Si含有量が0.5重量部となるように、Al2O3およびSiO2を配合し、混合粉A2を得た。得られた混合粉A2を、バインダーとしてのポリビニルアルコール0.5重量%、分散剤としてのポリカルボン酸アンモニウム系分散剤1.5重量%を含む水中へ投入して攪拌し、濃度70重量%のスラリーA3を得た。

【0081】

このスラリーA3を湿式ボールミルにて湿式粉砕し、この湿式粉砕操作を3回繰り返し行って湿式粉砕物A4とした。この湿式粉砕物A4をさらに攪拌した後、スプレードライヤーにて噴霧し、粒径10〜100μmの乾燥造粒粉A5を得た。

【0082】

ここで、網目75μmの篩網を用い、この乾燥造粒粉A5から粗粒を分離し、造粒粉A6を得た。そして、この粗粒を分離した造粒粉A6を大気中で900℃に加熱して3時間仮焼し、その後、窒素ガス雰囲気下で1200℃、5時間焼成してフェライト化させ、焼成粉A7とした。

【0083】

この焼成粉A7をハンマーミルで解粒し、次に、風力分級機を用いて、フェライト化した焼成粉A7から微粉を除去し、焼成粉A8を得た。

【0084】

この微粉が除去された焼成粉A8を、さらに振動篩にかけ、体積平均粒径D50が35.5μmとなるように粒径を調整して、新規なキャリア芯材A9を得た。

【0085】

ここで、シリコーン樹脂(東レダウコーニング社製SR2411)を、樹脂濃度2.0重量%となるように、溶剤としてのトルエンに希釈し、シリコーン樹脂溶液B1を調製した。

【0086】

そして、得られたキャリア芯材A9と、キャリア芯材A9に対して2.0重量%のシリコーン樹脂溶液B1にアルミナを添加した混合樹脂溶液B2とを、浸漬型コーティング装置へ投入し、加熱した後、240℃で2時間加熱攪拌し、実施例1に係るキャリアA10を得た。

【0087】

このキャリアA10を粒径5μm程度のトナーとを、ポットミルを用いて所定時間混合し、新規な現像剤C1を得た。

【0088】

次に、この新規な現像剤C1を複写機に備えられた現像器に所定量投入し、現像剤として使用した。所定期間使用し、寿命に達した現像剤C2を使用済み現像剤C2として回収し、回収後、トナー成分をエアーブローにより除去し、トナー成分とキャリア成分D1とに分離した。

【0089】

分離したキャリア成分D1を1kgに対し、電気炉(マッフル炉)で3時間、1100℃で、熱処理を行い、キャリア成分D2を得た。この場合の熱処理の雰囲気としては、不活性ガスとして窒素(N2)ガスを用い、酸素濃度を500ppmとした環境で行った。なお、酸素濃度については、ジルコニア式酸素計(第一熱研株式会社製、ECOAZ TB−II F−S)を用い、炉内の雰囲気における酸素濃度を測定した。

【0090】

熱処理後のキャリア成分D2に対して、振動ミル(中央化工機(株)製)にて10時間粉砕処理し、体積平均粒径D50として3μmのキャリア粉砕物E1を得た。

【0091】

ここで、キャリア粉砕物E1と新規な原料で作製した混合粉A1とを重量比でキャリア粉砕物E1:混合粉A1=50:50となるように秤量し、再生した混合粉F1を得た。

【0092】

再生した混合粉F1に、Fe2O3100重量部に対して、焼成後でAl含有量が0.5重量部、Si含有量が0.5重量部となるように組成調整を行い、混合粉F2を得た。混合粉F2を、バインダーとしてのポリビニルアルコール0.5重量%、分散剤としてのポリカルボン酸アンモニウム系分散剤1.5重量%を含む水中へ投入して攪拌し、濃度70重量%のスラリーF3を得た。

【0093】

このスラリーF3を湿式ボールミルにて湿式粉砕し、この湿式粉砕操作を3回繰り返し行って湿式粉砕物F4とした。この湿式粉砕物F4をさらに攪拌した後、スプレードライヤーにて噴霧し、粒径10〜100μmの乾燥造粒粉F5を得た。このようにして得られた造粒粉F5を、図6に示す。図6は、実施例1に係る再生キャリアのキャリア芯材の製造工程における造粒粉F5の外観を示す電子顕微鏡写真である。図6を参照すると、図2に示す造粒粉と同様の性状である。

【0094】

ここで、網目75μmの篩網を用い、この乾燥造粒粉F5から粗粒を分離し、造粒粉F6を得た。そして、この粗粒を分離した造粒粉F6を、大気中で900℃で加熱して仮焼し、その後、窒素ガス雰囲気下で1100℃、5時間焼成してフェライト化させ、再生焼成粉F7とした。

【0095】

このフェライト化した再生焼成粉F7をハンマーミルで解粒し、次に、風力分級機を用いて、フェライト化した再生焼成粉F7から微粉を除去し、焼成粉F8を得た。

【0096】

この微粉が除去された再生焼成粉F8を、さらに振動篩にかけ、体積平均粒径D50が35.3μmとなるように調整して、再生されたキャリア芯材F9を得た。得られた再生キャリアのキャリア芯材(以下、「樹脂被覆前再生キャリア芯材」ということもある)の磁気的特性および電気的特性を、表1に示す。なお、このようにして得られた実施例1に係るキャリア芯材の外観の電子顕微鏡写真を、図7に示す。図7を参照すると、図3に示すキャリア芯材と同様の性状である。

【0097】

ここで、シリコーン樹脂(東レダウコーニング社製SR2411)を、樹脂濃度2.0重量%となるように、溶剤としてのトルエンに希釈し、シリコーン樹脂溶液B1を調製した。

【0098】

そして、得られた樹脂被覆前再生キャリア芯材F9とキャリア芯材F9に対して2.0重量%のシリコーン樹脂溶液B1にアルミナを添加したコーティング樹脂溶液B2とを、浸漬型コーティング装置へ投入し、加熱した後、240℃で2時間加熱攪拌し、実施例1に係るキャリアG1を得た。

【0099】

このキャリアG1と粒径5μm程度のトナーとを、ポットミルを用いて所定時間混合し、実施例1に係る二成分系の電子写真現像剤H1を得た。この二成分系の電子写真現像剤H1を用い、デジタル反転現像方式を採用する40枚機を評価機として使用し、キャリア付着および画像階調性について評価した。

【0100】

(1)キャリア付着の評価:

上記した40枚機を評価機として、二成分系の電子写真現像剤H1に関するキャリア付着の評価を行った。具体的には、画像上のキャリア付着(白斑)のレベルを、次の3段階で評価した。

【0101】

◎:A3用紙10枚中に白斑が無いレベルである。

【0102】

○:A3用紙10枚中の各1枚に1〜10個の白斑が有るレベルである。

【0103】

×:A3用紙10枚中の各1枚に11個以上の白斑が有るレベルである。

【0104】

その結果、二成分系電子写真現像剤は、A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0105】

(2)画像階調性:

上記した40枚機を評価機として、二成分系電子写真現像剤H1に関する画像上の画像階調性のレベルを、次の3段階で評価した。

【0106】

◎:試験画像を非常によく再現している。

【0107】

○:試験画像をほぼ再現している。

【0108】

×:試験画像を全く再現していない。

【0109】

その結果、二成分系電子写真現像剤は、画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0110】

(実施例2)

窒素ガス雰囲気下で5時間焼成する温度を1050℃とした以外は、実施例1と同様の方法で、実施例2に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0111】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例2に係るキャリアを得た。そして、実施例2に係るキャリアを用いて、二成分系の電子写真現像剤H2を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0112】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0113】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0114】

(実施例3)

窒素ガス雰囲気下で5時間焼成する温度を1200℃とした以外は、実施例1と同様の方法で、実施例3に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を、表1に示す。

【0115】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例3に係るキャリアを得た。そして、実施例3に係るキャリアを用いて、二成分系の電子写真現像剤H3を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0116】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0117】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0118】

(実施例4)

キャリア粉砕物E1と新規な原料で作製した混合粉A1とを重量比でキャリア粉砕物E1:混合粉A1=30:70となるように秤量し、再生した混合粉F1を得た以外は、実施例1と同様の方法で、実施例4に係る再生キャリアのキャリア芯材を得た。得られた再生キャリア芯材の磁気的特性および電気的特性を、表1に示す。実施例4に係る再生キャリアのキャリア芯材の製造工程における造粒粉の外観の電子顕微鏡写真を、図8に示す。実施例4に係るキャリア芯材の外観の電子顕微鏡写真を、図9に示す。図8を参照すると、図2および図6に示す造粒粉と同様の性状である。また、図9を参照すると、図3および図7に示すキャリア芯材と同様の性状である。

【0119】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例4に係るキャリアを得た。そして、実施例4に係るキャリアを用いて、二成分系の電子写真現像剤H4を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0120】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0121】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0122】

(実施例5)

窒素ガス雰囲気下で5時間焼成する温度を1050℃とした以外は、実施例4と同様の方法で、実施例5に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0123】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例5に係るキャリアを得た。そして、実施例5に係るキャリアを用いて、二成分系の電子写真現像剤H5を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0124】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0125】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0126】

(実施例6)

窒素ガス雰囲気下で5時間焼成する温度を1200℃とした以外は、実施例4と同様の方法で、実施例6に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0127】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例6に係るキャリアを得た。そして、実施例6に係るキャリアを用いて、二成分系の電子写真現像剤H6を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0128】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に1〜10個の白斑が有るレベルであることが判明した。この評価結果を、表1に示す。

【0129】

(2)画像階調性:

画像上の画像階調性をほぼ再現していることが判明した。この評価結果を、表1に示す。

【0130】

(実施例7)

キャリア粉砕物E1と新規な原料で作製した混合粉A1とを重量比でキャリア粉砕物E1:混合粉A1=60:40となるように秤量し、再生した混合粉F3を得た以外は、実施例1と同様の方法で、実施例7に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0131】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例7に係るキャリアを得た。そして、実施例7に係るキャリアを用いて、二成分系の電子写真現像剤H7を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0132】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に1〜10個の白斑が有るレベルであることが判明した。この評価結果を、表1に示す。

【0133】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0134】

(実施例8)

キャリア粉砕物E1と新規な原料で作製した混合粉A1とを重量比でキャリア粉砕物E1:混合粉A1=70:30となるように秤量し、再生した混合粉F4を得た以外は、実施例1と同様の方法で、実施例8に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0135】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例8に係るキャリアを得た。そして、実施例8に係るキャリアを用いて、二成分系の電子写真現像剤H8を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0136】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に1〜10個の白斑が有るレベルであることが判明した。この評価結果を、表1に示す。

【0137】

(2)画像階調性:

画像上の画像階調性をほぼ再現していることが判明した。この評価結果を、表1に示す。

【0138】

(実施例9)

キャリア粉砕物E1と新規な原料で作製した混合粉A1とを重量比でキャリア粉砕物E1:混合粉A1=80:20となるように秤量し、再生した混合粉F5を得た以外は、実施例1と同様の方法で、実施例9に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0139】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例9に係るキャリアを得た。そして、実施例9に係るキャリアを用いて、二成分系の電子写真現像剤H9を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0140】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に1〜10個の白斑が有るレベルであることが判明した。この評価結果を、表1に示す。

【0141】

(2)画像階調性:

画像上の画像階調性をほぼ再現していることが判明した。この評価結果を、表1に示す。

【0142】

(実施例10)

コーティング樹脂溶液B2においてアルミナを無添加とした以外は、実施例1と同様の方法で、実施例10に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0143】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例10に係るキャリアを得た。そして、実施例10に係るキャリアを用いて、二成分系の電子写真現像剤H10を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0144】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0145】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0146】

(実施例11)

混合粉A2において、アルミナを無添加とし、コーティング樹脂溶液B2においてアルミナを無添加とした以外は、実施例1と同様の方法で、実施例11に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0147】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例11に係るキャリアを得た。そして、実施例11に係るキャリアを用いて、二成分系の電子写真現像剤H11を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0148】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0149】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0150】

(実施例12)

分離したキャリア成分D1に熱処理を施さず、振動ミルにて粉砕処理してキャリア粉砕物E2を得た以外は、実施例1と同様の方法で、実施例12に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0151】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例12に係るキャリアを得た。そして、実施例12に係るキャリアを用いて、二成分系の電子写真現像剤H12を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0152】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0153】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0154】

(実施例13)

分離したキャリア成分D1に熱処理を施さず、振動ミルにて粉砕処理してキャリア粉砕物E2を得、得られたキャリア粉砕物E2と新規な原料で作成した混合粉A1とを重量比でキャリア粉砕物E2:混合粉A1=30:70となるように秤量し、再生した混合粉F10を得た以外は、実施例1と同様の方法で、実施例13に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0155】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例13に係るキャリアを得た。そして、実施例13に係るキャリアを用いて、二成分系の電子写真現像剤H13を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0156】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0157】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0158】

(実施例14)

キャリア芯材の組成をMn−Mg−Fe系フェライトとし、混合粉A2において、アルミナを無添加とし、コーティング樹脂溶液B2においてアルミナを無添加とし、窒素ガス雰囲気下で1200℃、5時間焼成した以外は、実施例1と同様の方法で、実施例14に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0159】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例14に係るキャリアを得た。そして、実施例14に係るキャリアを用いて、二成分系の電子写真現像剤H14を製造し、デジタル反転現像方式を採用する35枚機を評価機として使用し、キャリア付着および画像階調性について評価した。キャリア付着および画像階調性の判定については、実施例1と同様の評価基準とした。

【0160】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0161】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0162】

(実施例15)

キャリア芯材の組成をマグネタイト(Fe3O4)とし、窒素ガス雰囲気下で1200℃、5時間焼成した以外は、実施例1と同様の方法で、実施例15に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0163】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例15に係るキャリアを得た。そして、実施例15に係るキャリアを用いて、二成分系の電子写真現像剤H15を製造し、デジタル反転現像方式を採用する60枚機を評価機として使用し、キャリア付着および画像階調性について評価した。キャリア付着および画像階調性の判定については、実施例1と同様の評価基準とした。

【0164】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0165】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0166】

(参考例1)

Mn−Fe系フェライトをキャリア芯材とし、樹脂をコーティングする前の未使用のキャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0167】

さらに、得られたキャリア芯材を用い、実施例1と同様の方法で、参考例1に係るキャリアを得た。そして、参考例1に係るキャリアを用いて、二成分系の電子写真現像剤K1を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0168】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0169】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0170】

(参考例2)

Mn−Mg−Fe系フェライトをキャリア芯材とし、樹脂をコーティングする前の未使用のキャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0171】

さらに、得られたキャリア芯材を用い、実施例1と同様の方法で、参考例2に係るキャリアを得た。そして、参考例2に係るキャリアを用いて、二成分系の電子写真現像剤K2を製造し、実施例14と同様にして、キャリア付着および画像階調性について評価した。

【0172】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0173】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0174】

(参考例3)

マグネタイト(Fe3O4)をキャリア芯材とし、樹脂をコーティングする前の未使用のキャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0175】

さらに、得られたキャリア芯材を用い、実施例1と同様の方法で、参考例3に係るキャリアを得た。そして、参考例3に係るキャリアを用いて、二成分系の電子写真現像剤K3を製造し、実施例15と同様にして、キャリア付着および画像階調性について評価した。

【0176】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0177】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0178】

(比較例1)

使用済み現像剤C2から分離したキャリア成分D1を、電気炉(マッフル炉)で熱処理を行わず、振動ミル(中央化工機(株)製)にて10時間粉砕処理し、体積平均粒径D50として3μmのキャリア粉砕物E2を得、そのキャリア粉砕物E2100%を用いて再生混合粉F2とした以外は、実施例1と同様の方法で、比較例1に係る再生キャリアのキャリア芯材を得た。比較例1に係る再生キャリアのキャリア芯材の製造工程における造粒粉の外観の電子顕微鏡写真を、図10に示す。比較例1に係るキャリア芯材の外観の電子顕微鏡写真を、図11に示す。図10を参照すると、図2、図6、および図8に示す造粒粉と異なり、表面に隙間や空隙が多く存在する性状である。また、図11を参照すると、しわ状の状態が大きく異なり、図3、図7、および図10に示すキャリア芯材とその性状が異なる。

【0179】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、比較例1に係るキャリアを得た。そして、比較例1に係るキャリアを用いて、二成分系の電子写真現像剤J1を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0180】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に11個以上の白斑が有るレベルであることが判明した。この評価結果を、表2に示す。

【0181】

(2)画像階調性:

画像上の画像階調性を全く再現していないことが判明した。この評価結果を、表2に示す。

【0182】

(比較例2)

窒素ガス雰囲気下で、5時間焼成する温度を1050℃とした以外は、比較例1と同様の方法で、比較例2に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表2に示す。

【0183】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、比較例2に係るキャリアを得た。そして、比較例2に係るキャリアを用いて、二成分系の電子写真現像剤J2を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0184】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に11個以上の白斑が有るレベルであることが判明した。この評価結果を、表2に示す。

【0185】

(2)画像階調性:

画像上の画像階調性を全く再現していないことが判明した。この評価結果を、表2に示す。

【0186】

(比較例3)

窒素ガス雰囲気下で、5時間焼成する温度を1200℃とした以外は、比較例1と同様の方法で、比較例3に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表2に示す。

【0187】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、比較例3に係るキャリアを得た。そして、比較例3に係るキャリアを用いて、二成分系の電子写真現像剤J3を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0188】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に11個以上の白斑が有るレベルであることが判明した。この評価結果を、表2に示す。

【0189】

(2)画像階調性:

画像上の画像階調性を全く再現していないことが判明した。この評価結果を、表2に示す。

【0190】

(比較例4)

キャリア粉砕物E1100%を用いて再生混合粉F3とした以外は、実施例1と同様の方法で、比較例4に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表2に示す。比較例4に係る再生キャリアのキャリア芯材の製造工程における造粒粉の外観の電子顕微鏡写真を、図12に示す。図12を参照すると、図2、図6、および図8に示す造粒粉と異なり、表面に隙間や空隙が多く存在する性状である。この性状は、どちらかというと図10に示す造粒粉に近い性状である。

【0191】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、比較例4に係るキャリアを得た。そして、比較例4に係るキャリアを用いて、二成分系の電子写真現像剤J4を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0192】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に11個以上の白斑が有るレベルであることが判明した。この評価結果を、表2に示す。

【0193】

(2)画像階調性:

画像上の画像階調性をほぼ再現していることが判明した。この評価結果を、表1に示す。

【0194】

(比較例5)

窒素ガス雰囲気下で、5時間焼成する温度を1050℃とした以外は、比較例4と同様の方法で、比較例5に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表2に示す。

【0195】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、比較例5に係るキャリアを得た。そして、比較例5に係るキャリアを用いて、二成分系の電子写真現像剤J5を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0196】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に11個以上の白斑が有るレベルであることが判明した。この評価結果を、表2に示す。

【0197】

(2)画像階調性:

画像上の画像階調性をほぼ再現していることが判明した。この評価結果を、表1に示す。

【0198】

(比較例6)

窒素ガス雰囲気下で、5時間焼成する温度を1200℃とした以外は、比較例4と同様の方法で、比較例6に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表2に示す。

【0199】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、比較例6に係るキャリアを得た。そして、比較例6に係るキャリアを用いて、二成分系の電子写真現像剤J6を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0200】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に11個以上の白斑が有るレベルであることが判明した。この評価結果を、表2に示す。

【0201】

(2)画像階調性:

画像上の画像階調性を全く再現していないことが判明した。この評価結果を、表2に示す。

【0202】

【表1】

【0203】

【表2】

【0204】

ここで、電気的特性を示す抵抗値の測定について説明する。まず、水平に置かれた絶縁板、例えば、テフロン(登録商標)でコートされたアクリル板の上に、電極として表面を電解研摩した板厚2mmの真鍮板2枚を、電極間距離2mmとなるように配置する。この時、2枚の電極板は、その法線方向が水平方向となるようにする。2枚の電極板の間の空隙に被測定粉体200±1mgを装入した後、それぞれの電極板の背後に断面積240mm2の磁石を配置して電極間に被測定粉体のブリッジを形成させる。この状態で、電極間に各電圧を小さいものから順に直流電圧で印加し、被測定粉体を流れる電流値を2端子法により測定し、電気抵抗値を算出する。なお、ここでは、日置電機株式会社製の超絶縁計SM−8215を用いている。そして、表中の各電圧を印加した場合の印加時の抵抗値(Ω)を測定した。印加電圧は、50Vとした。

【0205】

また、磁気的特性を示す磁化の測定については、VSM(東英工業株式会社製、VSM−P7)を用いて、磁化率を測定した。ここで、表1中、「σs」とは、飽和磁化であり、「σ1000」とは、外部磁場1000Oeである場合における磁化である。

【0206】

また、再生キャリア芯材の特性について、C(炭素)含有量の測定、Si(ケイ素)含有量の測定、およびAl(アルミニウム)含有量の測定を行った。炭素量の測定については、JIS G 1211「鉄および鋼中の炭素定量方法」に基づき、赤外線吸収法(積分法)にて行った。具体的には、約1gの試料と助燃剤として1gのタングステンをるつぼに秤量し、これを酸素気流中で高温に加熱し、炭素を十分に加熱して二酸化炭素とし、これを酸素と共に赤外吸収セルに送り、赤外線吸収量から炭素量を定量した。

【0207】

Si(ケイ素)含有量の測定については、JIS M 8214(1995):二酸化ケイ素重量法に準拠して行った。本願発明に記載したキャリア芯材のSiO2含有量は、この二酸化ケイ素重量法で定量分析し、得られたSiO2量である。また、本願発明で規定しているSi含有量は、上記分析で得られたSiO2量から下記式を用いて算出したものである。

【0208】

Si含有量(重量%)=SiO2量(重量%)×28.09(mol/g)÷60.09(mol/g)

このようにして、本願発明に係るSi含有量を測定している。

【0209】

Al(アルミニウム)含有量の測定については、JSI M 8220(1995):原子吸光法に準拠して行った。

【0210】

表1、2を参照して、まず、コア成分がMn−Fe系フェライトの場合において、磁気的特性について検討してみると、実施例1〜13については、σ1000の値で最低でも62.7Am2/kgであり、実使用状況において問題のないレベルである。一方、比較例1〜6を見てみると、σ1000の値で最高でも52.8Am2/kgである。このような低い磁化であると、実使用状況において、やや問題のあるレベルである。

【0211】

これについては、以下のように考えられる。すなわち、キャリア芯材を粉砕した粉砕物については、所定量の原料と混合することにより、その後の工程において、適正な造粒および適正な焼成を行うことができる。そして、このような造粒および焼成を経て製造された再生キャリア芯材は、新規な原料のみを使用して製造されたキャリア芯材と同等の物性を有し、実使用状況において問題なく使用できるものである。

【0212】

なお、粉砕物を100重量%の割合とした比較例1〜3について検討すると、粉砕物中に炭素(C)が多量に残存していると考えられる。そうすると、再生キャリアのキャリア芯材を製造する段階における焼成工程において、炭素が還元剤として作用し、還元過多の領域となって、磁化が大きく低下しているものと考えられる。さらに、コーティング樹脂に含まれるSiやAlは、熱処理を施した場合でも熱処理では除去されずに粉砕物中に残存し、組成調整以上の過剰な量となって焼成前の原料である造粒粉に残存し、このSiやAlが焼成時、キャリア芯材の内部に拡散し、焼成過多となり、磁化が低下しているものとも考えられる。同じく粉砕物を100重量%の割合とした比較例4〜6においては、樹脂除去となる熱処理を行っているため、炭素の還元作用の影響がほとんどなく、その結果、比較例1〜3のものよりは、若干ではあるが磁化の値が高くなっていることも、上記の考察を裏付けるものである。

【0213】

すなわち、実施例12および実施例13に示すように熱処理等の樹脂除去を行わない場合には、新規な原料と適当な比率で混合する際に、この残存する成分である炭素(C)の還元作用、SiやAlの焼成助剤の影響等を考慮して、混合比率を選択する必要がある。

【0214】

電気的特性について検討してみると、実施例1〜13の場合についても、最高の値で1.5E+07Ωである。このような抵抗値は、実使用状況において、問題のないレベルである。

【0215】

次に、コア成分がMn−Mg−Fe系フェライトの場合において、検討する。実施例14および参考例2を参照すると、磁気的特性については、σ1000の値で60.1Am2/kgであり、参考例2の値である59.8Am2/kgと比較して、実使用状況において問題のないレベルである。電気的特性についても、実使用状況において問題のないレベルである。

【0216】

次に、コア成分がマグネタイトの場合において、検討する。実施例15および参考例3を参照すると、磁気的特性については、σ1000の値で66.3Am2/kgであり、参考例3の値である68.0Am2/kgと比較して、実使用状況において問題のないレベルである。電気的特性についても、実使用状況において問題のないレベルである。

【0217】

以上より、このような再生キャリアおよび再生キャリアのキャリア芯材は、電気的特性および磁気的特性が良好である。

【0218】

なお、上記の実施の形態においては、熱処理工程における不活性ガスとして、窒素(N2)ガスを用いることとしたが、これに限らず、他の不活性ガス、例えば、Ar(アルゴン)ガスやHe(ヘリウム)ガスを用いることとしてもよい。

【0219】

また、上記の実施の形態においては、樹脂除去工程として、所定の条件とした熱処理により樹脂を除去することとしたが、これに限らず、樹脂を溶解可能な溶剤を用いて、樹脂を除去することにしてもよい。こうすることにより、有機物成分のみならず、SiやAlについても除去することができると考えられる。この場合、回収品を回収した後、トナー成分とキャリア成分とを分離する際に、トナー成分の溶解による分離と共に行うこととしてもよい。

【0220】

なお、上記の実施の形態においては、樹脂除去工程は、分離工程と、粉砕工程との間に設けることとしたが、これに限らず、分離工程の後であって造粒工程の前であればよく、例えば、粉砕工程の後に樹脂除去工程を設けることとしてもよい。

【0221】

また、この発明に係る再生キャリアの製造方法においては、所定の期間使用された使用済みの現像剤を用いることとしたが、これに限らず、寿命に達せず、一度でも現像剤として使用されたものを用いることもできる。また、新規なキャリアを製造する際に、キャリア芯材への樹脂被覆工程において発生した不良品、具体的には、樹脂被覆工程において樹脂のコートが厚すぎたり、薄すぎたり、表面に均一に被覆できなかったり、コートのムラが生じたコーティングキャリアについても、同様の方法を用いて再生することができる。さらに、製造された再生キャリアをさらに用いて再生キャリアを製造することもできる。すなわち、いわゆる再々生キャリアを製造することにしてもよい。

【0222】

以上、図面を参照してこの発明の実施の形態を説明したが、この発明は、図示した実施の形態のものに限定されない。図示した実施の形態に対して、この発明と同一の範囲内において、あるいは均等の範囲内において、種々の修正や変形を加えることが可能である。

【産業上の利用可能性】

【0223】

この発明に係る再生キャリアの製造方法、再生キャリア、再生キャリアのキャリア芯材、電子写真現像剤、および電子写真現像剤の製造方法は、エコロジーが要求される複写機等に適用される場合に、有効に利用される。

【技術分野】

【0001】

この発明は、電子写真現像剤用の再生キャリア(以下、単に「再生キャリア」ということもある)の製造方法、再生キャリア、再生キャリアのキャリア芯材、電子写真現像剤、および電子写真現像剤の製造方法に関するものであり、特に、複写機やMFP(Multifunctional Printer)等に用いられる電子写真現像剤に用いられる再生キャリアの製造方法、再生キャリア、再生キャリアのキャリア芯材、電子写真現像剤、および電子写真現像剤の製造方法に関するものである。

【背景技術】

【0002】

複写機やMFP等においては、電子写真における乾式の現像方式として、トナーのみを現像剤の成分とする一成分系現像剤と、トナーおよびキャリアを現像剤の成分とする二成分系現像剤とがある。いずれの現像方式においても、所定の電荷量に帯電させたトナーを感光体に供給する。そして、感光体上に形成された静電潜像をトナーによって可視化し、これを用紙に転写する。その後、トナーによる可視画像を用紙に定着させ、所望の画像を得る。

【0003】

ここで、二成分系現像剤における現像について、簡単に説明する。現像器内には、所定量のトナーおよび所定量のキャリアが収容されている。現像器には、S極とN極とが周方向に交互に複数設けられた回転可能なマグネットローラおよびトナーとキャリアとを現像器内で攪拌混合する攪拌ローラが備えられている。磁性粉から構成されるキャリアは、マグネットローラによって担持される。このマグネットローラの磁力により、キャリア粒子による直鎖状の磁気ブラシが形成される。キャリア粒子の表面には、攪拌による摩擦帯電により複数のトナー粒子が付着している。マグネットローラの回転により、この磁気ブラシを感光体に当てるようにして、感光体の表面にトナーを供給する。二成分系現像剤においては、このようにして現像を行なう。

【0004】

昨今において、上記したキャリアは、そのコア、すなわち、核となる部分を構成するキャリア芯材と、このキャリア芯材の表面を被覆するようにして設けられるコーティング樹脂とから構成されているのが主流である。二成分系現像剤の構成材料であるキャリアには、攪拌による摩擦帯電により効率的にトナーを帯電させるトナー帯電機能、感光体にトナーを適切に搬送して供給するトナー搬送能力、およびトナーを感光体に移動させた後のキャリア表面の残留電荷を速やかにリークさせる電荷移動速度等、種々の機能が求められる。

【0005】

現像時、すなわち、画像形成時において、トナーについては、用紙への定着により現像器内のトナーが順次消費されていくため、現像器に取り付けられたトナーホッパーから、消費された量に相当する新しいトナーが、現像器内に随時供給される。一方、キャリアについては、現像による消費がないため、現像器内において同じキャリアが繰り返し使用される。

【0006】

ここで、キャリアについては、使用される時間が長くなると、その性能が劣化してしまうことになる。具体的には、現像器内において使用する時間が長くなれば、キャリア同士、または、キャリアと現像器の壁面との間において、攪拌接触する機会が増大し、コーティング樹脂がキャリア芯材の表面から局部的に剥がれたり、熱によってトナー成分がキャリア表面に固着したりする。そうすると、剥がれた部分や固着した部分の影響で、キャリアとしての性能が劣化することになる。したがって、このようなキャリアを構成材料として備える現像剤には、画質の維持等の観点から、寿命が設けられている。寿命に達した現像剤は、現像器から回収され、新たな現像剤が投入される。寿命に達した現像剤については、一般的には、廃棄処理がなされている。

【0007】

近年では、現像剤を収容した現像器と感光体とが一体化された現像ユニットが用いられることもあるが、このような現像剤が寿命に達した場合には、現像ユニットそのものを新しい現像ユニットと交換することとしている。そして、使用済みの現像ユニットについては、現像ユニットごと回収され、分解や廃棄がなされているのが現状である。

【0008】

昨今においては、エコロジーの観点から、このような寿命に達した使用済みの現像剤の再利用が要求されている。このような再利用可能な再生キャリアに関する技術が、特開平7−72665号公報(特許文献1)に開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−72665号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1に開示されるキャリアの再生方法によると、回収した使用済みのMn−Zn系フェライトキャリアにおいて、付着トナー及びコート樹脂を除去可能な温度以上で且つ500℃未満の空気中で一次加熱処理を行い、その後、400〜600℃の還元雰囲気中で二次加熱処理を行うこととしている。

【0011】

しかし、このような再生方法において再生したキャリアについては、電気的特性や磁気的特性が新規なキャリアと比較して劣ったものとなり、再生キャリアの物性として不十分なものとなってしまうおそれがある。

【0012】

この発明の目的は、電気的特性および磁気的特性が良好な再生キャリアの製造方法を提供することである。

【0013】

この発明の他の目的は、電気的特性および磁気的特性が良好な再生キャリアを提供することである。

【0014】

この発明のさらに他の目的は、電気的特性および磁気的特性が良好な再生キャリアのキャリア芯材を提供することである。

【0015】

この発明のさらに他の目的は、特性が良好な電子写真現像剤を提供することである。

【0016】

この発明のさらに他の目的は、特性が良好な電子写真現像剤の製造方法を提供することである。

【課題を解決するための手段】

【0017】

本願発明者らは、再生キャリアを製造するにおいて、まず、回収した使用済みの現像剤のうち、現像剤を構成するキャリア芯材の再利用を考えた。そして、新規に樹脂がコーティングされる前の未使用のキャリア芯材と同等の機能を有するキャリア芯材を、使用済みのキャリア芯材を原料として用いて製造することを考えた。その後、得られた再生キャリア芯材に改めて新たに樹脂をコーティングして、再生キャリアを得ることとした。

【0018】

この発明に係る再生キャリアの製造方法は、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるキャリアを再生する再生キャリアの製造方法であって、現像剤からキャリア成分を分離する工程と、得られたキャリア成分を粉砕する粉砕工程と、粉砕工程により得られたキャリア成分の粉砕物と新規な原料とを混合して造粒を行う造粒工程と、造粒工程により造粒した粒状物を焼成して磁性相を形成する焼成工程と、焼成工程の後に、得られたキャリア芯材の表面に樹脂を被覆する樹脂被覆工程とを含む。

【0019】

このように構成することにより、電気的特性および磁気的特性が良好な再生キャリアを製造することができる。なお、粒状物とは、造粒の結果得られた粒状のものをいう。

【0020】

好ましくは、分離工程の後であって、造粒工程の前に、キャリア成分の表面から樹脂を除去する樹脂除去工程を含む。

【0021】

さらに好ましくは、造粒工程は、キャリア成分の粉砕物の含有量を80重量%以下として造粒を行う。こうすることにより、より特性が良好な電子写真現像剤を製造することができる。

【0022】

なお、粉砕工程は、キャリア成分の平均粒径を5μm以下とするようキャリア成分を粉砕する。

【0023】

上記した構成における樹脂除去工程は、使用済みの現像剤から、キャリア成分が分離され、1000℃〜1250℃の温度範囲内で熱処理が行われることが好ましい。こうすることにより、一度の熱処理工程で、分離されたキャリア成分の表面からコーティング樹脂を含む樹脂成分をほぼ完全に除去することができる。したがって、比較的単純な工程で、樹脂を効率的に除去することができる。

【0024】

この場合、熱処理においては、磁化の低下のおそれを防止する観点から、酸素濃度を10000ppm以下とした不活性ガスの雰囲気下で、キャリア成分の熱処理を行うことが好ましい。なお、工程上、不活性ガスの雰囲気下としても、若干量、具体的には、例えば、500ppm以下の酸素が不可避的に含有されるものであるが、ここでいう不活性ガスの雰囲気下とは、不活性ガスに、上記した10000ppmの濃度以下の酸素が、不可避的に、または意図して混入している状態をいう。

【0025】

また、熱処理工程において、不活性ガスとして、窒素(N2)ガスを用いるようにしてもよい。このようなガスは比較的入手がしやすく、取扱いが容易であり、さらに安価に製造することができる。

【0026】

なお、現像剤は、電子写真現像剤として所定の期間使用された使用済みのものであってもよい。

【0027】

この発明の他の局面において、再生キャリアは、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるよう再生された再生キャリアであって、現像剤からキャリア成分を分離し、得られたキャリア成分を粉砕し、得られたキャリア成分の粉砕物と新規な原料とを混合して造粒し、造粒した粒状物を焼成して磁性相を形成し、得られたキャリア芯材の表面に樹脂を被覆して製造される。

【0028】

このような再生キャリアについても、特性が良好である。

【0029】

この発明のさらに他の局面において、再生キャリアのキャリア芯材は、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるよう再生された再生キャリアのキャリア芯材であって、現像剤からキャリア成分を分離し、得られたキャリア成分を粉砕し、得られたキャリア成分の粉砕物と新規な原料とを混合して造粒し、造粒した粒状物を焼成して磁性相を形成して製造される。

【0030】

このような再生キャリアのキャリア芯材についても、安価に製造することができる。

【0031】

この発明のさらに他の局面において、電子写真現像剤は、上記した構成の再生キャリアと、トナーとを含む。

【0032】

このような電子写真現像剤は、その特性が良好である。

【0033】

この発明のさらに他の局面においては、電子写真現像剤の製造方法は、上記した構成の再生キャリアと、トナーとを所定の割合で混合する工程を含む。

【0034】

このような電子写真現像剤の製造方法についても、特性が良好な電子写真現像剤を製造することができる。

【発明の効果】

【0035】

この発明に係る再生キャリアの製造方法によると、電気的特性および磁気的特性が良好な再生キャリアを製造することができる、

また、この発明に係る再生キャリア、および再生キャリアのキャリア芯材によると、電気的特性および磁気的特性が良好である。

【0036】

また、この発明に係る電子写真現像剤によると、特性が良好である。

【0037】

また、この発明に係る電子写真現像剤の製造方法によると、特性が良好な電子写真現像剤を製造することができる。

【図面の簡単な説明】

【0038】

【図1】キャリア芯材を製造する製造方法において、代表的な工程を示すフローチャートである。

【図2】新規な原料のみを使用したキャリア芯材の製造工程による造粒粉の外観を示す電子顕微鏡写真である。

【図3】新規な原料のみを使用したキャリア芯材の外観を示す電子顕微鏡写真である。

【図4】この発明の一実施形態に係る再生キャリアの製造方法において、代表的な工程を示すフローチャートである。

【図5】再生キャリアのキャリア芯材の製造工程による粉砕物の外観を示す電子顕微鏡写真である。

【図6】実施例1に係る再生キャリアのキャリア芯材の製造工程による造粒粉の外観を示す電子顕微鏡写真である。

【図7】実施例1に係る再生キャリアのキャリア芯材の外観を示す電子顕微鏡写真である。

【図8】実施例4に係る再生キャリアのキャリア芯材の製造工程による造粒粉の外観を示す電子顕微鏡写真である。

【図9】実施例4に係る再生キャリアのキャリア芯材の外観を示す電子顕微鏡写真である。

【図10】比較例1に係る再生キャリアのキャリア芯材の製造工程による造粒粉の外観を示す電子顕微鏡写真である。

【図11】比較例1に係る再生キャリアのキャリア芯材の外観を示す電子顕微鏡写真である。

【図12】比較例4に係る再生キャリアのキャリア芯材の製造工程による造粒粉の外観を示す電子顕微鏡写真である。

【発明を実施するための形態】

【0039】

以下、この発明の実施の形態を、図面を参照して説明する。まず、未使用のキャリアのキャリア芯材、すなわち、再生品ではない新規なキャリアのキャリア芯材の製造工程の好ましい例について、図1を参照して説明する。図1は、キャリア芯材を製造する製造方法において、代表的な工程を示すフローチャートである。なお、以下においては、Mn系ソフトフェライトを用いた場合を例示しながら説明するが、本発明に係るキャリア芯材に用いるソフトフェライトとしては、マンガンフェライト、マグネシウムフェライト、マンガンマグネシウムフェライト等、多様な磁性体を用いることができる。具体的には、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とするものである。なお、コア組成として、上記したx=0の場合、マグネタイト(Fe3O4)を示す。

【0040】

(原料混合工程)

上述したように、本願発明に係るキャリアに用いるソフトフェライトは、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるものが好ましい。中でも、Mn、またはMnとMgとの混合組成が好適である。さらに、Mn、Mg、Feの原料としては、Mn3O4、MnO、Mn(OH)2、MnCO3、MgO、Mg(OH)2、MgCO3、Fe2O3、Fe3O4、Fe等が好適に使用できる。また、Si(ケイ素)供給源としては、Si,SiO2等、Al(アルミニウム)供給源としてはAl2O3やAl(OH)3等が好適に使用できる。

【0041】

使用する原料は、体積平均粒径D50が5μm以下になるように微細化されているものが好ましい。体積平均粒径D50が3μm以下、例えば、体積平均粒径D50が1.0〜3.0μmの範囲に微細化されたものを使用すれば一層好ましく、体積平均粒径D50が1μm以下、例えば、体積平均粒径D50が0.01〜1.0μmの範囲に微細化されたものを使用すればさらに一層好ましい。この段階での粒子径が微細化されていることで、コア粒子の内部での組成のばらつき、いわゆる組成の偏析を抑制することができるためである。したがって、原料は予め上記のように粒子が微細化されている粉体原料を用意するか、または乾式ボールミル等で粉砕することにより、上記の範囲に十分に微細化したものを使用するとよい。これらの各原料を、キャリアの目的組成となるようにそれぞれ秤量する。そして、秤量した各原料を混合する(図1(A))。なお、粒径の測定については、日機装株式会社製のマイクロトラック、Model9320−X100を用いている。

【0042】

(第一造粒工程)

上記工程で得られた混合粉へ、適量の水、バインダー0.5〜2重量%。分散剤0.5〜2重量%を加えることで、固形分濃度が50〜90重量%のスラリーを得ることができる。このスラリーをボールミル等で湿式粉砕する。そして、この湿式粉砕されたスラリーをスプレードライヤーに入れ、100〜300℃の熱風中に噴霧して乾燥させ、造粒粉を得る(図1(B))。このようにして得られた造粒粉を、図2に示す。図2は、新規な原料のみを使用したキャリア芯材の製造工程による造粒粉の外観を示す電子顕微鏡写真である。図2を参照すると、球形の造粒粉には、隙間や空隙、穴が全く見受けられない。ここで、用いるバインダーとしては、ポリビニルアルコール等が好ましく、用いる分散剤としては、ポリカルボン酸アンモニウム等が好ましい。

【0043】

(仮焼工程)

得られた造粒粉を、800〜1000℃に加熱した炉に入れ、大気中で1〜5時間焼成し、仮焼粉を得る(図1(C))。なお、必要に応じて、この仮焼工程については、後述する第二造粒工程と併せて、省略することとしてもよい。

【0044】

(第二造粒工程)

得られた仮焼粉を振動ミル等の粉砕機中に入れ、粒径1μm程度となるまで粉砕する。次に、この粉砕物へ適量の水、バインダー0.5〜2重量%、分散剤0.5〜2重量%を加えて固形分濃度が50〜90重量%のスラリーとする。このスラリーをボールミル等で湿式粉砕する。そして、この湿式粉砕されたスラリーをスプレードライヤーに入れ、100〜300℃の熱風中に噴霧して乾燥させ、再び造粒粉を得る(図1(D))。ここで、用いるバインダーとしては、ポリビニルアルコール等が好ましく、用いる分散剤としては、ポリカルボン酸アンモニウム等が好ましい。

【0045】

(焼成工程)

上記第二造粒工程で得られた造粒粉を焼成炉に入れ、窒素(N2)ガス雰囲気中で1000〜1350℃の温度で3〜30時間焼成し、焼成粉を得る(図1(E))。

【0046】

(分級工程)

得られた焼成粉をハンマーミル等で解粒し、さらに粒度分布を調整するために振動篩で分級を繰り返し行い、所定の粒径や流動度を有する焼成粉に分離する(図1(F))。これらの分離された所定の粒径を有する焼成粉を適量配合し、所定の体積平均粒径D50を有するキャリア芯材を得た。

【0047】

(熱処理工程)

得られたキャリア芯材に対し、電気抵抗値の調整を目的として、大気中または窒素ガス雰囲気中で400〜600℃、1〜3時間の熱処理を行う(図1(G))。なお、電気抵抗値の調整等が不要である場合には、この工程を省略することとしてもよい。

【0048】

以上までが、新規な原料のみを使用したキャリア芯材の製造方法である。このようにして得られた新規な原料のみを使用して製造されたキャリア芯材を、図3に示す。図3は、新規な原料のみを使用して製造されたキャリア芯材の外観を示す電子顕微鏡写真である。図3を参照すると、球形のキャリア芯材において、その表面は適当なしわ状となっている。

【0049】

(樹脂被覆工程)

次に、このようにして得られた新規な原料のみを使用して製造されたキャリア芯材について樹脂被覆を行って、新規な原料のみを使用して製造されたキャリアを製造する。樹脂被覆、すなわち、樹脂のコーティングに関しては、湿式法であれば浸漬法、スプレードライ法、乾式法であれば機械的衝撃力を加えてキャリア芯材の表面にコーティング樹脂の微粒子を固着させて被覆する方法等の公知の方法を用いることができる(図1(H))。

【0050】

樹脂被覆工程について詳述すると、以下の通りである。キャリア芯材に樹脂被覆を施してキャリアを製造する場合において、その樹脂被覆量は、キャリア芯材の総重量の0.5〜10.0重量%に調整するのがよい。被覆する樹脂としては種々のものが適用でき、例えば、アクリル系樹脂、スチレン系樹脂、スチレン−アクリル系樹脂、オレフィン樹脂(ポリエチレン、塩素化ポリエチレン、ポリプロピレン等)、ポリエステル系樹脂(ポリエチレンテレフタレート、ポリカーボネート等)、不飽和ポリエステル系樹脂、塩化ビニル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、エポキシ系樹脂、シリコーン系樹脂、フッ素系樹脂(ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニリデン等)、フェノール系樹脂、キシレン系樹脂、ジアリルフタレート系樹脂等が挙げられる。

【0051】

樹脂被覆を行うには、上記した所定の樹脂を溶剤に希釈して、キャリア芯材の表面に被覆するのが一般的である。溶剤としては、所定の樹脂が可溶なものであればよく、所定の樹脂が有機溶剤に可溶な樹脂の場合、溶剤としてはトルエン、キシレン、メチルエチルケトン、メチルイソブチルケトン、メタノール等を使用することができ、所定の樹脂が水溶性樹脂またはエマルジョンタイプの樹脂であれば、水を用いることができる。

【0052】

適当な溶剤で希釈した所定の樹脂をキャリア芯材の表面に被覆するには、浸漬法、スプレー法、刷毛塗り法等が適用できる。所定の樹脂が被覆されたものを乾燥させると樹脂が被覆されたキャリアを得ることができる。このような湿式法による樹脂被覆の他、キャリア芯材表面に所定の樹脂の粉末を付着させる乾式法によっても、樹脂が被覆されたキャリアを得ることができる。

【0053】

上記した湿式法、乾式法のいずれにしても、キャリア芯材の表面に被覆した所定の樹脂を焼き付けるのが好ましい。そこで、固定式または流動式の電気炉、ロータリー式電気炉、バーナー炉などを使用して、外部加熱方式または内部加熱方式で、キャリア芯材の表面に被覆された所定の樹脂を焼き付けることが好ましい。なお、マイクロウェーブによる焼付けも可能である。焼き付け温度は、所定の樹脂によって異なるが、融点以上またはガラス転移点以上の温度が必要である。所定の樹脂が、熱硬化性樹脂または縮合型樹脂である場合は、硬化が十分に進む温度にまで上げる必要がある。

【0054】

ここで、所定の樹脂としてシリコーン樹脂を選択し、キャリア芯材へ被覆を施す場合を例として、具体的に説明する。

【0055】

まず、シリコーン樹脂をトルエンで希釈するが、例えば、シリコーン樹脂の割合が、キャリア芯材の総重量の3重量%となるように配合し、この液とキャリア芯材とを攪拌機に入れて攪拌する。この場合、必要に応じて、硬化剤を添加する。攪拌混合を終えたら、樹脂溶液が被覆されたキャリア芯材へ、例えば、190℃×30分の加熱処理をして、溶媒を乾燥除去する。次に、加熱処理後の樹脂が被覆されたキャリアを、オーブンまたはトンネル炉を用いて、例えば、170〜280℃×3時間の加熱処理を行い、シリコーン樹脂の焼き付け処理を行う。これにより樹脂が被覆されたキャリアが得られる。

【0056】

(トナー混合工程)

次に、得られた新規な原料のみを使用して製造され、樹脂が被覆されたキャリア、すなわち、新規なキャリアを、所定のトナーと配合し、混合することで、未使用の二成分系の電子写真現像剤を製造する(図1(I))。このトナーは、公知のものが使用可能であるが、粒径7μm以下の小粒径のものを用いると、キャリアの特性が遺憾なく発揮され、より好ましい構成となる。

【0057】

以上までが、未使用の二成分系の電子写真現像剤の製造工程となる。このようにして得られた未使用の現像剤は、現像器に所定量投入され、複写機の所定の箇所に取り付けられ、一般的には寿命に達するまで使用される。

【0058】

次に、この発明の一実施形態に係る再生キャリアを製造する製造方法について説明する。図4は、この発明の一実施形態に係る再生キャリアの製造方法において、代表的な工程を示すフローチャートである。以下、図4に沿って、この発明の一実施形態に係る再生キャリアの製造方法について説明する。

【0059】

まず、複写機等に備えられた現像器から、寿命に達した使用済みの現像剤を回収する。使用済みの現像剤とは、所定の複写機等において使用され、寿命として設定された時間や枚数に達した現像剤のことをいう。

【0060】

(分離工程)

回収された使用済みの現像剤から、トナー成分を除去して、キャリア成分を分離する(図4(A))。トナー成分の除去としては、例えば、エアーブロー方式を採用し、現像剤からトナー成分を除去するようにしてキャリア成分を分離してもよいし、篩によってトナー成分をふるい落とし、キャリア成分を分離してもよい。また、トナー成分を溶解させる溶剤を用いることとしてもよい。この場合、全く完全にトナー成分とキャリア成分とを分離しなくともよく、微量のトナー成分が残存し、キャリア成分に付着等していても構わない。

【0061】

(樹脂除去工程)

次に、分離したキャリア成分の樹脂除去処理を行う(図4(B))。ここで、樹脂除去工程については、キャリア成分を加熱する熱処理を行う。熱処理工程は、分離されたキャリア成分を1000℃〜1250℃の温度範囲内で熱処理を行う工程である。具体的には、得られたキャリア成分を、1000℃〜1250℃に加熱した炉に投入し、3時間の熱処理を行う。

【0062】

ここで、熱処理の温度であるが、熱処理時における再生キャリアのキャリア芯材の焼結のおそれを防止するため、1250℃以下としたものである。また、1000℃以上とすることにより、ほぼ完全に樹脂を除去することができる。

【0063】

また、熱処理の時間について、ここでは3時間としたが、熱処理を行うキャリア成分の量等にもよるものであり、キャリア成分の表面の樹脂成分が熱処理により除去できる時間であればよく、例えば、キャリア成分の量等によっては、1時間程度であってもよい。

【0064】

熱処理に関しては、不活性ガスの雰囲気下で行うが、不活性ガスの雰囲気下における酸素濃度については、できるだけ低いほうが望ましく、具体的には、酸素濃度は、10000ppm以下であればよい。酸素濃度が高ければ、キャリア芯材としての磁化が低下してしまうおそれがあるためである。なお、この樹脂除去工程については、必要に応じて省略することもできる。

【0065】

(粉砕工程)

次に、このようにして樹脂が除去されたキャリア成分に対し、粉砕を行う(図4(C))。粉砕工程については、振動ミル等を用い、1〜12時間行う。粉砕については、できるだけ細かい微粒子とすることがよく、体積平均粒径D50として5μm以下とすることが好ましく、体積平均粒径D50として3μm以下とすることがさらに好ましく、体積平均粒径D50として1μm以下とすることがさらに一層好ましい。なお、参考までにこのようにして得られた粉砕物を、図5に示す。図5は、再生キャリアのキャリア芯材の製造工程における粉砕物の外観を示す電子顕微鏡写真である。

【0066】

(原料混合工程)

次に、このようにして得られた粉砕物と新規な原料とを所定の割合で混合する(図4(D))。ここでいう粉砕物とは、図4(C)で得られたものであり、後述する粉砕物E1に該当するものである。また、新規な原料とは、上記した図1(A)で得られた混合粉のことであり、後述する混合粉A1に該当するものである。これらを所定の割合となるようそれぞれ秤量し、混合する。所定の割合、すなわち、混合比率(重量%)としては、キャリア粉砕物:混合粉=30:70〜80:20程度が好ましく、後述する実機評価結果におけるキャリア付着および画像階調性の観点から、キャリア粉砕物:混合粉=30:70〜50:50程度がさらに好ましい。

【0067】

以下の工程については、上記した図1に示すような新規な原料のみを使用して製造されたキャリアのキャリア芯材の場合と同様であるため、その説明を省略する。すなわち、図4(D)の原料混合工程が、図1(A)の原料混合工程に該当し、図4(E)の第一造粒工程が、図1(B)の第一造粒工程に該当し、図4(F)の仮焼工程が、図1(C)の仮焼工程に該当し、図4(G)の第二造粒工程が、図1(D)の第二造粒工程に該当し、図4(H)の焼成工程が、図1(E)の焼成工程に該当し、図4(I)の分級工程が、図1(F)の分級工程に該当し、図4(J)の熱処理工程が、図1(G)の熱処理工程に該当し、図4(K)の樹脂被覆工程が、図1(H)の樹脂被覆工程に該当し、図4(L)のトナー混合工程が、図1(I)のトナー混合工程に該当する。

【0068】

このようにして、この発明の一実施形態に係る再生キャリアのキャリア芯材を得る。すなわち、この発明に係る再生キャリアのキャリア芯材は、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるよう再生された再生キャリアのキャリア芯材であって、現像剤からキャリア成分を分離し、分離されたキャリア成分の表面から樹脂を除去し、得られたキャリア成分を粉砕し、得られたキャリア成分の粉砕物と新規な原料とを混合して造粒し、造粒した粒状物を焼成して磁性相を形成して製造される。

【0069】

この発明の一実施形態に係る再生キャリアは、上述する方法によって得られたキャリア芯材の表面に新たに樹脂をコーティング、すなわち被覆したものであり、その粒径については、被覆前のキャリア芯材とほとんど変化は無い。再生キャリアの表面については、コーティングにより、樹脂で被覆されている。樹脂コーティングについては、未使用のキャリアのキャリア芯材に樹脂をコーティングする方法と同様の方法でコーティングされる。

【0070】

すなわち、この発明に係る再生キャリアは、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるよう再生された再生キャリアであって、現像剤からキャリア成分を分離し、得られたキャリア成分を粉砕し、得られたキャリア成分の粉砕物と新規な原料とを混合して造粒し、造粒した粒状物を焼成して磁性相を形成し、得られたキャリア芯材の表面に樹脂を被覆して製造される。

【0071】

このような再生キャリアは、電気的特性および磁気的特性が良好である。

【0072】

また、この発明に係る再生キャリアの製造方法は、一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるキャリアを再生する再生キャリアの製造方法であって、現像剤からキャリア成分を分離する工程と、得られたキャリア成分を粉砕する粉砕工程と、粉砕工程により得られたキャリア成分の粉砕物と新規な原料とを混合して造粒を行う造粒工程と、造粒工程により造粒した粒状物を焼成して磁性相を形成する焼成工程と、焼成工程の後に、得られたキャリア芯材の表面に樹脂を被覆する樹脂被覆工程とを含む。

【0073】

このような再生キャリアの製造方法によれば、電気的特性および磁気的特性が良好な再生キャリアを製造することができる。

【0074】

再生キャリアを用いた現像剤は、再生キャリアと、新たなトナーとを所定の割合で適当な混合器で混合して製造される。すなわち、この発明に係る電子写真現像剤は、上記した構成の再生キャリアと、トナーとを含む。

【0075】

このような電子写真現像剤については、特性を良好にすることができる。

【0076】

また、この発明の一実施形態に係る電子写真現像剤の製造方法は、上記した構成の再生キャリアと、トナーとを所定の割合で混合する工程を含む。

【0077】

このような電子写真現像剤の製造方法についても、特性の良好な電子写真現像剤を製造することができる。

【実施例】

【0078】

(実施例1)

新規なキャリア芯材の原料として、粒径が1μm程度に微粉砕されたFe2O3とMn3O4とを準備し、Si原料としてSiO2を用意し、Al原料としてAl2O3を用意した。

【0079】

まず、モル比でFe2O3:Mn3O4=65:35となるように、秤量した原料を混合し、混合粉A1を得た。

【0080】

得られた混合粉A1に対し、Fe2O3100重量部に対して、焼成後でAl含有量が0.5重量部、Si含有量が0.5重量部となるように、Al2O3およびSiO2を配合し、混合粉A2を得た。得られた混合粉A2を、バインダーとしてのポリビニルアルコール0.5重量%、分散剤としてのポリカルボン酸アンモニウム系分散剤1.5重量%を含む水中へ投入して攪拌し、濃度70重量%のスラリーA3を得た。

【0081】

このスラリーA3を湿式ボールミルにて湿式粉砕し、この湿式粉砕操作を3回繰り返し行って湿式粉砕物A4とした。この湿式粉砕物A4をさらに攪拌した後、スプレードライヤーにて噴霧し、粒径10〜100μmの乾燥造粒粉A5を得た。

【0082】

ここで、網目75μmの篩網を用い、この乾燥造粒粉A5から粗粒を分離し、造粒粉A6を得た。そして、この粗粒を分離した造粒粉A6を大気中で900℃に加熱して3時間仮焼し、その後、窒素ガス雰囲気下で1200℃、5時間焼成してフェライト化させ、焼成粉A7とした。

【0083】

この焼成粉A7をハンマーミルで解粒し、次に、風力分級機を用いて、フェライト化した焼成粉A7から微粉を除去し、焼成粉A8を得た。

【0084】

この微粉が除去された焼成粉A8を、さらに振動篩にかけ、体積平均粒径D50が35.5μmとなるように粒径を調整して、新規なキャリア芯材A9を得た。

【0085】

ここで、シリコーン樹脂(東レダウコーニング社製SR2411)を、樹脂濃度2.0重量%となるように、溶剤としてのトルエンに希釈し、シリコーン樹脂溶液B1を調製した。

【0086】

そして、得られたキャリア芯材A9と、キャリア芯材A9に対して2.0重量%のシリコーン樹脂溶液B1にアルミナを添加した混合樹脂溶液B2とを、浸漬型コーティング装置へ投入し、加熱した後、240℃で2時間加熱攪拌し、実施例1に係るキャリアA10を得た。

【0087】

このキャリアA10を粒径5μm程度のトナーとを、ポットミルを用いて所定時間混合し、新規な現像剤C1を得た。

【0088】

次に、この新規な現像剤C1を複写機に備えられた現像器に所定量投入し、現像剤として使用した。所定期間使用し、寿命に達した現像剤C2を使用済み現像剤C2として回収し、回収後、トナー成分をエアーブローにより除去し、トナー成分とキャリア成分D1とに分離した。

【0089】

分離したキャリア成分D1を1kgに対し、電気炉(マッフル炉)で3時間、1100℃で、熱処理を行い、キャリア成分D2を得た。この場合の熱処理の雰囲気としては、不活性ガスとして窒素(N2)ガスを用い、酸素濃度を500ppmとした環境で行った。なお、酸素濃度については、ジルコニア式酸素計(第一熱研株式会社製、ECOAZ TB−II F−S)を用い、炉内の雰囲気における酸素濃度を測定した。

【0090】

熱処理後のキャリア成分D2に対して、振動ミル(中央化工機(株)製)にて10時間粉砕処理し、体積平均粒径D50として3μmのキャリア粉砕物E1を得た。

【0091】

ここで、キャリア粉砕物E1と新規な原料で作製した混合粉A1とを重量比でキャリア粉砕物E1:混合粉A1=50:50となるように秤量し、再生した混合粉F1を得た。

【0092】

再生した混合粉F1に、Fe2O3100重量部に対して、焼成後でAl含有量が0.5重量部、Si含有量が0.5重量部となるように組成調整を行い、混合粉F2を得た。混合粉F2を、バインダーとしてのポリビニルアルコール0.5重量%、分散剤としてのポリカルボン酸アンモニウム系分散剤1.5重量%を含む水中へ投入して攪拌し、濃度70重量%のスラリーF3を得た。

【0093】

このスラリーF3を湿式ボールミルにて湿式粉砕し、この湿式粉砕操作を3回繰り返し行って湿式粉砕物F4とした。この湿式粉砕物F4をさらに攪拌した後、スプレードライヤーにて噴霧し、粒径10〜100μmの乾燥造粒粉F5を得た。このようにして得られた造粒粉F5を、図6に示す。図6は、実施例1に係る再生キャリアのキャリア芯材の製造工程における造粒粉F5の外観を示す電子顕微鏡写真である。図6を参照すると、図2に示す造粒粉と同様の性状である。

【0094】

ここで、網目75μmの篩網を用い、この乾燥造粒粉F5から粗粒を分離し、造粒粉F6を得た。そして、この粗粒を分離した造粒粉F6を、大気中で900℃で加熱して仮焼し、その後、窒素ガス雰囲気下で1100℃、5時間焼成してフェライト化させ、再生焼成粉F7とした。

【0095】

このフェライト化した再生焼成粉F7をハンマーミルで解粒し、次に、風力分級機を用いて、フェライト化した再生焼成粉F7から微粉を除去し、焼成粉F8を得た。

【0096】

この微粉が除去された再生焼成粉F8を、さらに振動篩にかけ、体積平均粒径D50が35.3μmとなるように調整して、再生されたキャリア芯材F9を得た。得られた再生キャリアのキャリア芯材(以下、「樹脂被覆前再生キャリア芯材」ということもある)の磁気的特性および電気的特性を、表1に示す。なお、このようにして得られた実施例1に係るキャリア芯材の外観の電子顕微鏡写真を、図7に示す。図7を参照すると、図3に示すキャリア芯材と同様の性状である。

【0097】

ここで、シリコーン樹脂(東レダウコーニング社製SR2411)を、樹脂濃度2.0重量%となるように、溶剤としてのトルエンに希釈し、シリコーン樹脂溶液B1を調製した。

【0098】

そして、得られた樹脂被覆前再生キャリア芯材F9とキャリア芯材F9に対して2.0重量%のシリコーン樹脂溶液B1にアルミナを添加したコーティング樹脂溶液B2とを、浸漬型コーティング装置へ投入し、加熱した後、240℃で2時間加熱攪拌し、実施例1に係るキャリアG1を得た。

【0099】

このキャリアG1と粒径5μm程度のトナーとを、ポットミルを用いて所定時間混合し、実施例1に係る二成分系の電子写真現像剤H1を得た。この二成分系の電子写真現像剤H1を用い、デジタル反転現像方式を採用する40枚機を評価機として使用し、キャリア付着および画像階調性について評価した。

【0100】

(1)キャリア付着の評価:

上記した40枚機を評価機として、二成分系の電子写真現像剤H1に関するキャリア付着の評価を行った。具体的には、画像上のキャリア付着(白斑)のレベルを、次の3段階で評価した。

【0101】

◎:A3用紙10枚中に白斑が無いレベルである。

【0102】

○:A3用紙10枚中の各1枚に1〜10個の白斑が有るレベルである。

【0103】

×:A3用紙10枚中の各1枚に11個以上の白斑が有るレベルである。

【0104】

その結果、二成分系電子写真現像剤は、A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0105】

(2)画像階調性:

上記した40枚機を評価機として、二成分系電子写真現像剤H1に関する画像上の画像階調性のレベルを、次の3段階で評価した。

【0106】

◎:試験画像を非常によく再現している。

【0107】

○:試験画像をほぼ再現している。

【0108】

×:試験画像を全く再現していない。

【0109】

その結果、二成分系電子写真現像剤は、画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0110】

(実施例2)

窒素ガス雰囲気下で5時間焼成する温度を1050℃とした以外は、実施例1と同様の方法で、実施例2に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0111】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例2に係るキャリアを得た。そして、実施例2に係るキャリアを用いて、二成分系の電子写真現像剤H2を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0112】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0113】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0114】

(実施例3)

窒素ガス雰囲気下で5時間焼成する温度を1200℃とした以外は、実施例1と同様の方法で、実施例3に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を、表1に示す。

【0115】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例3に係るキャリアを得た。そして、実施例3に係るキャリアを用いて、二成分系の電子写真現像剤H3を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0116】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0117】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0118】

(実施例4)

キャリア粉砕物E1と新規な原料で作製した混合粉A1とを重量比でキャリア粉砕物E1:混合粉A1=30:70となるように秤量し、再生した混合粉F1を得た以外は、実施例1と同様の方法で、実施例4に係る再生キャリアのキャリア芯材を得た。得られた再生キャリア芯材の磁気的特性および電気的特性を、表1に示す。実施例4に係る再生キャリアのキャリア芯材の製造工程における造粒粉の外観の電子顕微鏡写真を、図8に示す。実施例4に係るキャリア芯材の外観の電子顕微鏡写真を、図9に示す。図8を参照すると、図2および図6に示す造粒粉と同様の性状である。また、図9を参照すると、図3および図7に示すキャリア芯材と同様の性状である。

【0119】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例4に係るキャリアを得た。そして、実施例4に係るキャリアを用いて、二成分系の電子写真現像剤H4を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0120】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0121】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0122】

(実施例5)

窒素ガス雰囲気下で5時間焼成する温度を1050℃とした以外は、実施例4と同様の方法で、実施例5に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0123】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例5に係るキャリアを得た。そして、実施例5に係るキャリアを用いて、二成分系の電子写真現像剤H5を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0124】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0125】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0126】

(実施例6)

窒素ガス雰囲気下で5時間焼成する温度を1200℃とした以外は、実施例4と同様の方法で、実施例6に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0127】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例6に係るキャリアを得た。そして、実施例6に係るキャリアを用いて、二成分系の電子写真現像剤H6を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0128】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に1〜10個の白斑が有るレベルであることが判明した。この評価結果を、表1に示す。

【0129】

(2)画像階調性:

画像上の画像階調性をほぼ再現していることが判明した。この評価結果を、表1に示す。

【0130】

(実施例7)

キャリア粉砕物E1と新規な原料で作製した混合粉A1とを重量比でキャリア粉砕物E1:混合粉A1=60:40となるように秤量し、再生した混合粉F3を得た以外は、実施例1と同様の方法で、実施例7に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0131】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例7に係るキャリアを得た。そして、実施例7に係るキャリアを用いて、二成分系の電子写真現像剤H7を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0132】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に1〜10個の白斑が有るレベルであることが判明した。この評価結果を、表1に示す。

【0133】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0134】

(実施例8)

キャリア粉砕物E1と新規な原料で作製した混合粉A1とを重量比でキャリア粉砕物E1:混合粉A1=70:30となるように秤量し、再生した混合粉F4を得た以外は、実施例1と同様の方法で、実施例8に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0135】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例8に係るキャリアを得た。そして、実施例8に係るキャリアを用いて、二成分系の電子写真現像剤H8を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0136】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に1〜10個の白斑が有るレベルであることが判明した。この評価結果を、表1に示す。

【0137】

(2)画像階調性:

画像上の画像階調性をほぼ再現していることが判明した。この評価結果を、表1に示す。

【0138】

(実施例9)

キャリア粉砕物E1と新規な原料で作製した混合粉A1とを重量比でキャリア粉砕物E1:混合粉A1=80:20となるように秤量し、再生した混合粉F5を得た以外は、実施例1と同様の方法で、実施例9に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0139】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例9に係るキャリアを得た。そして、実施例9に係るキャリアを用いて、二成分系の電子写真現像剤H9を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0140】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に1〜10個の白斑が有るレベルであることが判明した。この評価結果を、表1に示す。

【0141】

(2)画像階調性:

画像上の画像階調性をほぼ再現していることが判明した。この評価結果を、表1に示す。

【0142】

(実施例10)

コーティング樹脂溶液B2においてアルミナを無添加とした以外は、実施例1と同様の方法で、実施例10に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0143】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例10に係るキャリアを得た。そして、実施例10に係るキャリアを用いて、二成分系の電子写真現像剤H10を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0144】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0145】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0146】

(実施例11)

混合粉A2において、アルミナを無添加とし、コーティング樹脂溶液B2においてアルミナを無添加とした以外は、実施例1と同様の方法で、実施例11に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0147】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例11に係るキャリアを得た。そして、実施例11に係るキャリアを用いて、二成分系の電子写真現像剤H11を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0148】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0149】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0150】

(実施例12)

分離したキャリア成分D1に熱処理を施さず、振動ミルにて粉砕処理してキャリア粉砕物E2を得た以外は、実施例1と同様の方法で、実施例12に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0151】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例12に係るキャリアを得た。そして、実施例12に係るキャリアを用いて、二成分系の電子写真現像剤H12を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0152】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0153】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0154】

(実施例13)

分離したキャリア成分D1に熱処理を施さず、振動ミルにて粉砕処理してキャリア粉砕物E2を得、得られたキャリア粉砕物E2と新規な原料で作成した混合粉A1とを重量比でキャリア粉砕物E2:混合粉A1=30:70となるように秤量し、再生した混合粉F10を得た以外は、実施例1と同様の方法で、実施例13に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0155】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例13に係るキャリアを得た。そして、実施例13に係るキャリアを用いて、二成分系の電子写真現像剤H13を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0156】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0157】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0158】

(実施例14)

キャリア芯材の組成をMn−Mg−Fe系フェライトとし、混合粉A2において、アルミナを無添加とし、コーティング樹脂溶液B2においてアルミナを無添加とし、窒素ガス雰囲気下で1200℃、5時間焼成した以外は、実施例1と同様の方法で、実施例14に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0159】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例14に係るキャリアを得た。そして、実施例14に係るキャリアを用いて、二成分系の電子写真現像剤H14を製造し、デジタル反転現像方式を採用する35枚機を評価機として使用し、キャリア付着および画像階調性について評価した。キャリア付着および画像階調性の判定については、実施例1と同様の評価基準とした。

【0160】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0161】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0162】

(実施例15)

キャリア芯材の組成をマグネタイト(Fe3O4)とし、窒素ガス雰囲気下で1200℃、5時間焼成した以外は、実施例1と同様の方法で、実施例15に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0163】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、実施例15に係るキャリアを得た。そして、実施例15に係るキャリアを用いて、二成分系の電子写真現像剤H15を製造し、デジタル反転現像方式を採用する60枚機を評価機として使用し、キャリア付着および画像階調性について評価した。キャリア付着および画像階調性の判定については、実施例1と同様の評価基準とした。

【0164】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0165】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0166】

(参考例1)

Mn−Fe系フェライトをキャリア芯材とし、樹脂をコーティングする前の未使用のキャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0167】

さらに、得られたキャリア芯材を用い、実施例1と同様の方法で、参考例1に係るキャリアを得た。そして、参考例1に係るキャリアを用いて、二成分系の電子写真現像剤K1を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0168】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0169】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0170】

(参考例2)

Mn−Mg−Fe系フェライトをキャリア芯材とし、樹脂をコーティングする前の未使用のキャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0171】

さらに、得られたキャリア芯材を用い、実施例1と同様の方法で、参考例2に係るキャリアを得た。そして、参考例2に係るキャリアを用いて、二成分系の電子写真現像剤K2を製造し、実施例14と同様にして、キャリア付着および画像階調性について評価した。

【0172】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0173】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0174】

(参考例3)

マグネタイト(Fe3O4)をキャリア芯材とし、樹脂をコーティングする前の未使用のキャリアのキャリア芯材の磁気的特性および電気的特性を表1に示す。

【0175】

さらに、得られたキャリア芯材を用い、実施例1と同様の方法で、参考例3に係るキャリアを得た。そして、参考例3に係るキャリアを用いて、二成分系の電子写真現像剤K3を製造し、実施例15と同様にして、キャリア付着および画像階調性について評価した。

【0176】

(1)キャリア付着の評価:

A3用紙10枚中に白斑が無いレベルであることが判明した。この評価結果を、表1に示す。

【0177】

(2)画像階調性:

画像上の画像階調性を非常によく再現していることが判明した。この評価結果を、表1に示す。

【0178】

(比較例1)

使用済み現像剤C2から分離したキャリア成分D1を、電気炉(マッフル炉)で熱処理を行わず、振動ミル(中央化工機(株)製)にて10時間粉砕処理し、体積平均粒径D50として3μmのキャリア粉砕物E2を得、そのキャリア粉砕物E2100%を用いて再生混合粉F2とした以外は、実施例1と同様の方法で、比較例1に係る再生キャリアのキャリア芯材を得た。比較例1に係る再生キャリアのキャリア芯材の製造工程における造粒粉の外観の電子顕微鏡写真を、図10に示す。比較例1に係るキャリア芯材の外観の電子顕微鏡写真を、図11に示す。図10を参照すると、図2、図6、および図8に示す造粒粉と異なり、表面に隙間や空隙が多く存在する性状である。また、図11を参照すると、しわ状の状態が大きく異なり、図3、図7、および図10に示すキャリア芯材とその性状が異なる。

【0179】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、比較例1に係るキャリアを得た。そして、比較例1に係るキャリアを用いて、二成分系の電子写真現像剤J1を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0180】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に11個以上の白斑が有るレベルであることが判明した。この評価結果を、表2に示す。

【0181】

(2)画像階調性:

画像上の画像階調性を全く再現していないことが判明した。この評価結果を、表2に示す。

【0182】

(比較例2)

窒素ガス雰囲気下で、5時間焼成する温度を1050℃とした以外は、比較例1と同様の方法で、比較例2に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表2に示す。

【0183】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、比較例2に係るキャリアを得た。そして、比較例2に係るキャリアを用いて、二成分系の電子写真現像剤J2を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0184】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に11個以上の白斑が有るレベルであることが判明した。この評価結果を、表2に示す。

【0185】

(2)画像階調性:

画像上の画像階調性を全く再現していないことが判明した。この評価結果を、表2に示す。

【0186】

(比較例3)

窒素ガス雰囲気下で、5時間焼成する温度を1200℃とした以外は、比較例1と同様の方法で、比較例3に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表2に示す。

【0187】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、比較例3に係るキャリアを得た。そして、比較例3に係るキャリアを用いて、二成分系の電子写真現像剤J3を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0188】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に11個以上の白斑が有るレベルであることが判明した。この評価結果を、表2に示す。

【0189】

(2)画像階調性:

画像上の画像階調性を全く再現していないことが判明した。この評価結果を、表2に示す。

【0190】

(比較例4)

キャリア粉砕物E1100%を用いて再生混合粉F3とした以外は、実施例1と同様の方法で、比較例4に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表2に示す。比較例4に係る再生キャリアのキャリア芯材の製造工程における造粒粉の外観の電子顕微鏡写真を、図12に示す。図12を参照すると、図2、図6、および図8に示す造粒粉と異なり、表面に隙間や空隙が多く存在する性状である。この性状は、どちらかというと図10に示す造粒粉に近い性状である。

【0191】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、比較例4に係るキャリアを得た。そして、比較例4に係るキャリアを用いて、二成分系の電子写真現像剤J4を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0192】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に11個以上の白斑が有るレベルであることが判明した。この評価結果を、表2に示す。

【0193】

(2)画像階調性:

画像上の画像階調性をほぼ再現していることが判明した。この評価結果を、表1に示す。

【0194】

(比較例5)

窒素ガス雰囲気下で、5時間焼成する温度を1050℃とした以外は、比較例4と同様の方法で、比較例5に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表2に示す。

【0195】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、比較例5に係るキャリアを得た。そして、比較例5に係るキャリアを用いて、二成分系の電子写真現像剤J5を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0196】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に11個以上の白斑が有るレベルであることが判明した。この評価結果を、表2に示す。

【0197】

(2)画像階調性:

画像上の画像階調性をほぼ再現していることが判明した。この評価結果を、表1に示す。

【0198】

(比較例6)

窒素ガス雰囲気下で、5時間焼成する温度を1200℃とした以外は、比較例4と同様の方法で、比較例6に係る再生キャリアのキャリア芯材を得た。得られた再生キャリアのキャリア芯材の磁気的特性および電気的特性を表2に示す。

【0199】

さらに、得られた樹脂被覆前再生キャリア芯材を用い、実施例1と同様の方法で、比較例6に係るキャリアを得た。そして、比較例6に係るキャリアを用いて、二成分系の電子写真現像剤J6を製造し、実施例1と同様にして、キャリア付着および画像階調性について評価した。

【0200】

(1)キャリア付着の評価:

A3用紙10枚中の各1枚に11個以上の白斑が有るレベルであることが判明した。この評価結果を、表2に示す。

【0201】

(2)画像階調性:

画像上の画像階調性を全く再現していないことが判明した。この評価結果を、表2に示す。

【0202】

【表1】

【0203】

【表2】

【0204】

ここで、電気的特性を示す抵抗値の測定について説明する。まず、水平に置かれた絶縁板、例えば、テフロン(登録商標)でコートされたアクリル板の上に、電極として表面を電解研摩した板厚2mmの真鍮板2枚を、電極間距離2mmとなるように配置する。この時、2枚の電極板は、その法線方向が水平方向となるようにする。2枚の電極板の間の空隙に被測定粉体200±1mgを装入した後、それぞれの電極板の背後に断面積240mm2の磁石を配置して電極間に被測定粉体のブリッジを形成させる。この状態で、電極間に各電圧を小さいものから順に直流電圧で印加し、被測定粉体を流れる電流値を2端子法により測定し、電気抵抗値を算出する。なお、ここでは、日置電機株式会社製の超絶縁計SM−8215を用いている。そして、表中の各電圧を印加した場合の印加時の抵抗値(Ω)を測定した。印加電圧は、50Vとした。

【0205】

また、磁気的特性を示す磁化の測定については、VSM(東英工業株式会社製、VSM−P7)を用いて、磁化率を測定した。ここで、表1中、「σs」とは、飽和磁化であり、「σ1000」とは、外部磁場1000Oeである場合における磁化である。

【0206】

また、再生キャリア芯材の特性について、C(炭素)含有量の測定、Si(ケイ素)含有量の測定、およびAl(アルミニウム)含有量の測定を行った。炭素量の測定については、JIS G 1211「鉄および鋼中の炭素定量方法」に基づき、赤外線吸収法(積分法)にて行った。具体的には、約1gの試料と助燃剤として1gのタングステンをるつぼに秤量し、これを酸素気流中で高温に加熱し、炭素を十分に加熱して二酸化炭素とし、これを酸素と共に赤外吸収セルに送り、赤外線吸収量から炭素量を定量した。

【0207】

Si(ケイ素)含有量の測定については、JIS M 8214(1995):二酸化ケイ素重量法に準拠して行った。本願発明に記載したキャリア芯材のSiO2含有量は、この二酸化ケイ素重量法で定量分析し、得られたSiO2量である。また、本願発明で規定しているSi含有量は、上記分析で得られたSiO2量から下記式を用いて算出したものである。

【0208】

Si含有量(重量%)=SiO2量(重量%)×28.09(mol/g)÷60.09(mol/g)

このようにして、本願発明に係るSi含有量を測定している。

【0209】

Al(アルミニウム)含有量の測定については、JSI M 8220(1995):原子吸光法に準拠して行った。

【0210】

表1、2を参照して、まず、コア成分がMn−Fe系フェライトの場合において、磁気的特性について検討してみると、実施例1〜13については、σ1000の値で最低でも62.7Am2/kgであり、実使用状況において問題のないレベルである。一方、比較例1〜6を見てみると、σ1000の値で最高でも52.8Am2/kgである。このような低い磁化であると、実使用状況において、やや問題のあるレベルである。

【0211】

これについては、以下のように考えられる。すなわち、キャリア芯材を粉砕した粉砕物については、所定量の原料と混合することにより、その後の工程において、適正な造粒および適正な焼成を行うことができる。そして、このような造粒および焼成を経て製造された再生キャリア芯材は、新規な原料のみを使用して製造されたキャリア芯材と同等の物性を有し、実使用状況において問題なく使用できるものである。

【0212】

なお、粉砕物を100重量%の割合とした比較例1〜3について検討すると、粉砕物中に炭素(C)が多量に残存していると考えられる。そうすると、再生キャリアのキャリア芯材を製造する段階における焼成工程において、炭素が還元剤として作用し、還元過多の領域となって、磁化が大きく低下しているものと考えられる。さらに、コーティング樹脂に含まれるSiやAlは、熱処理を施した場合でも熱処理では除去されずに粉砕物中に残存し、組成調整以上の過剰な量となって焼成前の原料である造粒粉に残存し、このSiやAlが焼成時、キャリア芯材の内部に拡散し、焼成過多となり、磁化が低下しているものとも考えられる。同じく粉砕物を100重量%の割合とした比較例4〜6においては、樹脂除去となる熱処理を行っているため、炭素の還元作用の影響がほとんどなく、その結果、比較例1〜3のものよりは、若干ではあるが磁化の値が高くなっていることも、上記の考察を裏付けるものである。

【0213】

すなわち、実施例12および実施例13に示すように熱処理等の樹脂除去を行わない場合には、新規な原料と適当な比率で混合する際に、この残存する成分である炭素(C)の還元作用、SiやAlの焼成助剤の影響等を考慮して、混合比率を選択する必要がある。

【0214】

電気的特性について検討してみると、実施例1〜13の場合についても、最高の値で1.5E+07Ωである。このような抵抗値は、実使用状況において、問題のないレベルである。

【0215】

次に、コア成分がMn−Mg−Fe系フェライトの場合において、検討する。実施例14および参考例2を参照すると、磁気的特性については、σ1000の値で60.1Am2/kgであり、参考例2の値である59.8Am2/kgと比較して、実使用状況において問題のないレベルである。電気的特性についても、実使用状況において問題のないレベルである。

【0216】

次に、コア成分がマグネタイトの場合において、検討する。実施例15および参考例3を参照すると、磁気的特性については、σ1000の値で66.3Am2/kgであり、参考例3の値である68.0Am2/kgと比較して、実使用状況において問題のないレベルである。電気的特性についても、実使用状況において問題のないレベルである。

【0217】

以上より、このような再生キャリアおよび再生キャリアのキャリア芯材は、電気的特性および磁気的特性が良好である。

【0218】

なお、上記の実施の形態においては、熱処理工程における不活性ガスとして、窒素(N2)ガスを用いることとしたが、これに限らず、他の不活性ガス、例えば、Ar(アルゴン)ガスやHe(ヘリウム)ガスを用いることとしてもよい。

【0219】

また、上記の実施の形態においては、樹脂除去工程として、所定の条件とした熱処理により樹脂を除去することとしたが、これに限らず、樹脂を溶解可能な溶剤を用いて、樹脂を除去することにしてもよい。こうすることにより、有機物成分のみならず、SiやAlについても除去することができると考えられる。この場合、回収品を回収した後、トナー成分とキャリア成分とを分離する際に、トナー成分の溶解による分離と共に行うこととしてもよい。

【0220】

なお、上記の実施の形態においては、樹脂除去工程は、分離工程と、粉砕工程との間に設けることとしたが、これに限らず、分離工程の後であって造粒工程の前であればよく、例えば、粉砕工程の後に樹脂除去工程を設けることとしてもよい。

【0221】

また、この発明に係る再生キャリアの製造方法においては、所定の期間使用された使用済みの現像剤を用いることとしたが、これに限らず、寿命に達せず、一度でも現像剤として使用されたものを用いることもできる。また、新規なキャリアを製造する際に、キャリア芯材への樹脂被覆工程において発生した不良品、具体的には、樹脂被覆工程において樹脂のコートが厚すぎたり、薄すぎたり、表面に均一に被覆できなかったり、コートのムラが生じたコーティングキャリアについても、同様の方法を用いて再生することができる。さらに、製造された再生キャリアをさらに用いて再生キャリアを製造することもできる。すなわち、いわゆる再々生キャリアを製造することにしてもよい。

【0222】

以上、図面を参照してこの発明の実施の形態を説明したが、この発明は、図示した実施の形態のものに限定されない。図示した実施の形態に対して、この発明と同一の範囲内において、あるいは均等の範囲内において、種々の修正や変形を加えることが可能である。

【産業上の利用可能性】

【0223】

この発明に係る再生キャリアの製造方法、再生キャリア、再生キャリアのキャリア芯材、電子写真現像剤、および電子写真現像剤の製造方法は、エコロジーが要求される複写機等に適用される場合に、有効に利用される。

【特許請求の範囲】

【請求項1】

一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるキャリアを再生する再生キャリアの製造方法であって、

前記現像剤からキャリア成分を分離する分離工程と、

前記分離工程の後に、得られたキャリア成分を粉砕する粉砕工程と、

前記粉砕工程により得られたキャリア成分の粉砕物と新規な原料とを混合して造粒を行う造粒工程と、

前記造粒工程により造粒した粒状物を焼成して磁性相を形成する焼成工程と、

前記焼成工程の後に、得られたキャリア芯材の表面に樹脂を被覆する樹脂被覆工程とを含む、再生キャリアの製造方法。

【請求項2】

前記分離工程の後であって、前記造粒工程の前に、前記キャリア成分の表面から樹脂を除去する樹脂除去工程を含む、請求項1に記載の再生キャリアの製造方法。

【請求項3】

前記造粒工程は、前記キャリア成分の粉砕物の含有量を80重量%以下として造粒を行う、請求項1または2に記載の再生キャリアの製造方法。

【請求項4】

前記粉砕工程は、前記キャリア成分の平均粒径を5μm以下とするよう前記キャリア成分を粉砕する、請求項1〜3のいずれかに記載の再生キャリアの製造方法。

【請求項5】

前記樹脂除去工程は、分離された前記キャリア成分を1000℃〜1250℃の温度範囲内で熱処理する工程を含む、請求項2〜4のいずれかに記載の再生キャリアの製造方法。

【請求項6】

前記現像剤は、電子写真現像剤として所定の期間使用された使用済みのものである、請求項1〜5のいずれかに記載の再生キャリアの製造方法。

【請求項7】

一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるよう再生された再生キャリアであって、

前記現像剤からキャリア成分を分離し、得られたキャリア成分を粉砕し、得られたキャリア成分の粉砕物と新規な原料とを混合して造粒し、造粒した粒状物を焼成して磁性相を形成し、得られたキャリア芯材の表面に樹脂を被覆して製造される、再生キャリア。

【請求項8】

一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるよう再生された再生キャリアのキャリア芯材であって、

前記現像剤からキャリア成分を分離し、得られたキャリア成分を粉砕し、得られたキャリア成分の粉砕物と新規な原料とを混合して造粒し、造粒した粒状物を焼成して磁性相を形成して製造される、再生キャリアのキャリア芯材。

【請求項9】

請求項7に記載の再生キャリアと、トナーとを含む、電子写真現像剤。

【請求項10】

請求項7に記載の再生キャリアと、トナーとを所定の割合で混合させる工程を含む、電子写真現像剤の製造方法。

【請求項1】

一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるキャリアを再生する再生キャリアの製造方法であって、

前記現像剤からキャリア成分を分離する分離工程と、

前記分離工程の後に、得られたキャリア成分を粉砕する粉砕工程と、

前記粉砕工程により得られたキャリア成分の粉砕物と新規な原料とを混合して造粒を行う造粒工程と、

前記造粒工程により造粒した粒状物を焼成して磁性相を形成する焼成工程と、

前記焼成工程の後に、得られたキャリア芯材の表面に樹脂を被覆する樹脂被覆工程とを含む、再生キャリアの製造方法。

【請求項2】

前記分離工程の後であって、前記造粒工程の前に、前記キャリア成分の表面から樹脂を除去する樹脂除去工程を含む、請求項1に記載の再生キャリアの製造方法。

【請求項3】

前記造粒工程は、前記キャリア成分の粉砕物の含有量を80重量%以下として造粒を行う、請求項1または2に記載の再生キャリアの製造方法。

【請求項4】

前記粉砕工程は、前記キャリア成分の平均粒径を5μm以下とするよう前記キャリア成分を粉砕する、請求項1〜3のいずれかに記載の再生キャリアの製造方法。

【請求項5】

前記樹脂除去工程は、分離された前記キャリア成分を1000℃〜1250℃の温度範囲内で熱処理する工程を含む、請求項2〜4のいずれかに記載の再生キャリアの製造方法。

【請求項6】

前記現像剤は、電子写真現像剤として所定の期間使用された使用済みのものである、請求項1〜5のいずれかに記載の再生キャリアの製造方法。

【請求項7】

一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるよう再生された再生キャリアであって、

前記現像剤からキャリア成分を分離し、得られたキャリア成分を粉砕し、得られたキャリア成分の粉砕物と新規な原料とを混合して造粒し、造粒した粒状物を焼成して磁性相を形成し、得られたキャリア芯材の表面に樹脂を被覆して製造される、再生キャリア。

【請求項8】

一般式:MxFe3−xO4(0≦x≦1、ただし、Mは、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群から選択される少なくとも一種の金属)で表されるコア組成をキャリア芯材の主成分とし、その表面に樹脂が被覆されたキャリア、およびトナーから構成される現像剤から、再び使用できるよう再生された再生キャリアのキャリア芯材であって、

前記現像剤からキャリア成分を分離し、得られたキャリア成分を粉砕し、得られたキャリア成分の粉砕物と新規な原料とを混合して造粒し、造粒した粒状物を焼成して磁性相を形成して製造される、再生キャリアのキャリア芯材。

【請求項9】

請求項7に記載の再生キャリアと、トナーとを含む、電子写真現像剤。

【請求項10】

請求項7に記載の再生キャリアと、トナーとを所定の割合で混合させる工程を含む、電子写真現像剤の製造方法。

【図1】

【図4】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図4】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−73528(P2012−73528A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−219899(P2010−219899)

【出願日】平成22年9月29日(2010.9.29)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月29日(2010.9.29)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

[ Back to top ]