再生ターゲットの製造方法

【課題】ボイドの少ない再生ターゲットを、一軸方向に加圧する焼結法により製造する。

【解決手段】一軸方向に貫通した内空部12Aを有する外周治具12の内空部12Aに使用済みターゲット1を配置するとともに、内空部12Aにターゲット用原料粉末2を充填して、使用済みターゲット1のエロージョン部1A側の面をターゲット用原料粉末2で覆わせる粉末充填工程と、前記粉末充填工程で内空部12Aに充填したターゲット用原料粉末2を使用済みターゲット1との間に挟み込むように、変形可能な緩衝材3を配置する緩衝材配置工程と、内空部12Aに充填したターゲット用原料粉末2と使用済みターゲット1とを、前記緩衝材配置工程で配置した緩衝材3を介して一軸方向に加圧して焼結させる焼結工程と、を有する。

【解決手段】一軸方向に貫通した内空部12Aを有する外周治具12の内空部12Aに使用済みターゲット1を配置するとともに、内空部12Aにターゲット用原料粉末2を充填して、使用済みターゲット1のエロージョン部1A側の面をターゲット用原料粉末2で覆わせる粉末充填工程と、前記粉末充填工程で内空部12Aに充填したターゲット用原料粉末2を使用済みターゲット1との間に挟み込むように、変形可能な緩衝材3を配置する緩衝材配置工程と、内空部12Aに充填したターゲット用原料粉末2と使用済みターゲット1とを、前記緩衝材配置工程で配置した緩衝材3を介して一軸方向に加圧して焼結させる焼結工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、再生ターゲットの製造方法および該製造方法により製造される再生ターゲットに関し、詳しくはターゲット用原料粉末を一軸方向に加圧する焼結法(以下、一軸加圧焼結法と記すことがある。)による再生ターゲットの製造方法および該製造方法により製造される再生ターゲットに関する。

【背景技術】

【0002】

ハードディスクや光ディスク等の記録媒体の製造にはスパッタリング法が広く用いられている。

【0003】

しかしながら、スパッタリング法による成膜工程において用いられるターゲットは、成膜方法の原理上、全重量に対して最大でも40〜60%程度しか使用されていない。

【0004】

このため、使用済みターゲットを再利用することが求められており、例えば、酸等で溶解した後に成分元素ごとに分離回収する湿式法が行われている。また、使用済みターゲットを、構成成分である金属の精錬工程へ再投入することも行われている。しかしながら、これらの回収方法はコストが高く、経済性に劣る。

【0005】

これに対し、特許文献1では、使用済みターゲットの侵食溝を新しいターゲット用原料粉末で充填した後、HIP法を用いて再生ターゲットを製造する技術が記載されている。

【0006】

また、特許文献2および3には、使用済みターゲットの侵食溝だけでなく、侵食溝以外の部位についても、使用済みターゲットを同一組成のターゲット用原料粉末で覆った後、HIP法を用いて再生ターゲットを製造する技術が記載されている。

【0007】

しかしながら、HIP法は、非常にコストのかかるHIP装置を用いる必要がある。

【0008】

これに対し、特許文献4には、HIP法を用いず、一軸方向に加圧するホットプレス法を用いて再生ターゲットを製造する技術が記載されている。具体的には、使用済みターゲットのエロージョン部側の面に新しいターゲット用原料粉末を載置してホットプレスを行う技術が記載されている。

【0009】

【特許文献1】特開2005−508444号公報

【特許文献2】特開2001−342562号公報

【特許文献3】特開2004−35919号公報

【特許文献4】特開昭63−93859号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献4に記載の技術のように、使用済みターゲットのエロージョン部側の面に新しいターゲット用原料粉末を載置してホットプレスを行った場合、得られる再生ターゲットにボイドが多く存在してしまうことを本発明者は見出した。

【0011】

本発明は、かかる問題点に鑑みてなされたものであって、ボイドの少ない再生ターゲットを、一軸方向に加圧する焼結法により製造する再生ターゲットの製造方法および該製造方法により製造される再生ターゲットを提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明者は、得られる再生ターゲット中のボイドは、エロージョン部側の面の侵食溝の位置に多く存在することを見出した。使用済みターゲットのエロージョン部側の面に載置される新しいターゲット用原料粉末の層の厚さはエロージョン部側の面の侵食溝の位置において他の位置よりも厚くなるので、ターゲット用原料粉末の層の厚さ方向に(一軸方向に)加圧するホットプレス法では、エロージョン部側の面の侵食溝の位置に載置されたターゲット用原料粉末には十分な圧力が加わらないことが原因ではないかと本発明者は考察した。そこで、一軸方向に加圧するホットプレス法であっても、新しいターゲット用原料粉末に等方的な圧力が加わるように工夫すれば、エロージョン部側の面の侵食溝の位置に載置されたターゲット用原料粉末に十分な圧力が加わり、得られる再生ターゲット中のボイドを減じることができるのではないかと考察し、本発明をするに至った。

【0013】

即ち、前記課題を解決した本発明に係る再生ターゲットの製造方法の第1の態様は、一軸方向に貫通した内空部を有する外周治具の該内空部に使用済みターゲットを配置するとともに、該内空部にターゲット用原料粉末を充填して、該使用済みターゲットのエロージョン部側の面を該ターゲット用原料粉末で覆わせる粉末充填工程と、前記粉末充填工程で前記内空部に充填した前記ターゲット用原料粉末を前記使用済みターゲットとの間に挟み込むように、変形可能な緩衝材を配置する緩衝材配置工程と、前記内空部に充填した前記ターゲット用原料粉末と前記使用済みターゲットとを、前記緩衝材配置工程で配置した前記緩衝材を介して一軸方向に加圧して焼結させる焼結工程と、を有することを特徴とする再生ターゲットの製造方法である。

【0014】

前記課題を解決した本発明に係る再生ターゲットの製造方法の第2の態様は、上下方向に貫通した内空部を有する外周治具の該内空部にエロージョン部側の面を上に向けて使用済みターゲットを配置するとともに、該内空部にターゲット用原料粉末を充填して、該使用済みターゲットのエロージョン部側の面を該ターゲット用原料粉末で覆わせる粉末充填工程と、前記粉末充填工程で前記内空部に充填した前記ターゲット用原料粉末の上側に、変形可能な緩衝材を配置する緩衝材配置工程と、前記内空部に充填した前記ターゲット用原料粉末と前記使用済みターゲットとを、前記緩衝材配置工程で配置した前記緩衝材を介して上側から一軸方向に加圧して焼結させる焼結工程と、を有することを特徴とする再生ターゲットの製造方法である。

【0015】

本発明は、使用済みターゲットのエロージョン部側の面を覆わせたターゲット用原料粉末と使用済みターゲットとを、変形可能な緩衝材を介して一軸方向に加圧してターゲット用原料粉末の焼結を行うので、一軸方向の加圧であっても原料粉末の全体に等方的な圧力が加わりやすくなり、使用済みターゲットのエロージョン部の侵食溝に充填された原料粉末や段付き部に充填された原料粉末にも圧力が伝達されやすくなる。これにより、一軸方向に加圧する焼結法を用いた場合であっても、得られる焼結体中のボイドを減少させることができる。なお、一軸方向に加圧する焼結法としては、例えば、ホットプレス焼結法、通電加熱焼結法、放電プラズマ焼結法をあげることができる。

【0016】

前記緩衝材配置工程で、前記ターゲット用原料粉末の全体を覆うように前記緩衝材を配置した場合、ターゲット用原料粉末に等方的な圧力がより加わりやすくなるので好ましい。

【0017】

前記緩衝材は複数枚重ねて配置してもよい。

【0018】

前記粉末充填工程で前記使用済みターゲットのエロージョン部側の面を覆った前記ターゲット用原料粉末の層の厚さが厚い部位ほど、配置する前記緩衝材の量が多くなるように、前記緩衝材配置工程で前記緩衝材を配置した場合、得られる再生ターゲット中のボイドをさらに減らすことができる。

【0019】

配置する前記緩衝材の量は、例えば、配置する緩衝材の枚数によって調整することができる。この場合、ターゲット用原料粉末の全体を覆う緩衝材と、該ターゲット用原料粉末の一部のみを覆う緩衝材とを、交互に重ね合わせてもよく、交互に重ね合わせることにより安定して重ね合わせることができる。

【0020】

前記緩衝材は、例えば、前記焼結工程における温度圧力に耐え得る無機繊維を有してなるブランケットであり、該無機繊維は、例えば、カーボン繊維、ガラス繊維およびアルミナ繊維のうちの少なくとも1種である。

【0021】

前記粉末充填工程の前に、前記使用済みターゲットのエロージョン部側の面の清浄化処理を行う清浄化工程を設けた場合、得られる再生ターゲット中に取り込まれる不純物量を少なくすることができる。

【0022】

前記粉末充填工程の前に、前記使用済みターゲットのエロージョン部側の面の凹凸の程度を減らすように切削加工を施す切削加工工程を設けた場合、得られる再生ターゲット中のボイドをさらに減らすことができる。

【0023】

前記ターゲット用原料粉末が使用済みターゲットと同一組成の粉末である場合、得られる再生ターゲットは厚さ方向による組成の変動がなくなり、より深い領域まで使用が可能となる。

【0024】

前記焼結工程を不活性雰囲気中で行う場合、得られる再生ターゲット中への不純物の混入を抑制することができる。

【0025】

前記課題を解決した本発明に係る再生ターゲットは、前記製造方法により製造することができる。

【発明の効果】

【0026】

本発明によれば、使用済みターゲットのエロージョン部側の面を覆わせたターゲット用原料粉末と使用済みターゲットとを、変形可能な緩衝材を介して一軸方向に加圧してターゲット用原料粉末の焼結を行うので、一軸方向に加圧する焼結法であってもボイドの少ない再生ターゲットを製造することができる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施形態に係る再生ターゲットの製造方法について詳細に説明する。なお、以下で説明する実施形態では、一軸方向に加圧する焼結法としてホットプレス焼結法を取り上げているが、本発明に適用できる一軸加圧焼結法はホットプレス焼結法に限定されず、例えば、通電加熱焼結法や放電プラズマ焼結法等も適用することができる。

【0028】

1.ホットプレス用の治具

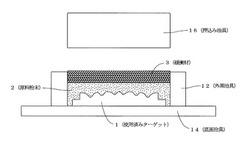

本実施形態で用いるホットプレス用の治具10は、図1に示すように、外周治具12と、底面治具14と、押込み治具16と、からなり、いずれも炭素製である。外周治具12の形状は円筒状であり、上下方向(一軸方向)に貫通した内空部12Aを有する。本発明を実施する際には、外周治具12を板状の底面治具14の上に載置し、内空部12Aにホットプレスの対象物(使用済みターゲットおよび原料粉末)を配置する。押込み治具16の形状は、外周治具12の内空部12Aに丁度嵌り込む円柱状の形状である。

【0029】

なお、ここで示したホットプレス用の治具10の材質・形状は一例であり、ここで示した材質・形状に限定されるわけではない。治具10の材質は、ホットプレス時の温度・圧力に耐えられる範囲で適宜選択することができる。治具10の形状についても、作製する再生ターゲットの形状に合わせて適宜変更することができる。

【0030】

2.使用済みターゲット

図2に示すように、本実施形態において用いる使用済みターゲット1は、すでにスパッタリングがなされて侵食されており、エロージョン部1Aを有する。エロージョン部1Aには、深い凹部である侵食溝1Bが存在する。また、スパッタリング用のターゲットは、一般的に、スパッタリング装置への取り付けのために、本体部よりも厚さの薄い段付き部を外周部に備えているが、本実施形態において用いる使用済みターゲット1も、図2に示すように段付き部1Cを外周部に備えている。

【0031】

本実施形態で用いる使用済みターゲット1の材質は特に限定されず、例えば、金属(単体、合金)の焼結体、金属と金属化合物(金属酸化物、金属窒化物等)の複合焼結体等のいずれでもよい。

【0032】

また、本実施形態で用いる使用済みターゲット1の形状や大きさも特に限定されず、1枚の使用済みターゲットの全体を用いてもよいし、分割した使用済みターゲットを複数片用いてもよい。

【0033】

以下、本実施形態では、1枚の使用済みターゲットの全体を用い、使用済みターゲットと同じ外径の再生ターゲットを製造する場合を取り上げて説明する。

【0034】

3.清浄化工程

使用済みターゲット1の表面には、汚れが付着しているだけでなく、スパッタリング時に堆積した再デポ膜が付着している。これらの成分が再生ターゲット中に取り込まれると、スパッタリング時にパーティクル等の不具合発生の原因となるので、粉末充填工程の前に、使用済みターゲット1の表面の汚れや再デポ膜は極力取り除いておくことが好ましい。

【0035】

そこで、本実施形態では、研削処理により再デポ膜を機械的に削り取り、その後超音波洗浄を行って、使用済みターゲット1の表面に付着した汚れおよび再デポ膜を取り除く清浄化工程を経た後、粉末充填工程に入る。

【0036】

4.粉末充填工程

図3は、粉末充填工程終了後の要部の状況を模式的に示す縦断面図である。

【0037】

粉末充填工程では、まず、板状の底面治具14の上に外周治具12を載置し、外周治具12の内空部12A内に1枚の使用済みターゲット1を載置する。

【0038】

そして、使用済みターゲット1と同一組成の原料粉末2を外周治具12の内空部12A内に充填する。充填の際には原料粉末2の層の表面に凹凸が生じないようにする。使用済みターゲット1と同一組成の原料粉末2を用いることにより、得られる再生ターゲットは厚さ方向による組成の変動がなくなり、より深い領域まで使用が可能となる。

【0039】

1枚の使用済みターゲット1の全体を用い、使用済みターゲット1と同じ外径の再生ターゲットを製造する場合、図3に示すように、外周治具12の内径の大きさは、使用済みターゲット1の外径よりも少し(例えば4〜6mm程度)大きくなるようにするのがよい。これにより、使用済みターゲット1の外周面1D(図2参照)と外周治具12の内面との間隔は適当な間隔(例えば2〜3mm程度)となる。外周治具12の内径の大きさを、使用済みターゲット1の外径よりも少し大きくなるようにする理由は、ホットプレスを行って得られた焼結体は、切削加工を行ってターゲットとして仕上げる必要があるので、この切削加工のための削りしろを設ける必要があるからである。また、使用済みターゲット1の外周面と外周治具12の内面との間隔を例えば2〜3mm程度に設けることがよい理由は、使用済みターゲット1の外周面と外周治具12の内面との間隔が小さすぎると、ホットプレス時に該間隔内の原料粉末2に十分な圧力が加わらないからであり、また、該間隔が大きすぎると削りしろが多くなりすぎて不経済であるからである。

【0040】

5.緩衝材配置工程

粉末充填工程で、外周治具12の内空部12A内への使用済みターゲット1の配置と、原料粉末2の充填を行った後、図4に示すように、充填した原料粉末2の全体を上側から覆うように緩衝材3を配置する。

【0041】

緩衝材3としては、ホットプレス時の温度圧力に耐え、かつ、ホットプレス時の圧力により変形可能であり、局部的に大きな圧力を受けてもその圧力を分散させる機能を有するものを用いることができる。緩衝材3としては、具体的には、例えばセラミックファイバー等の耐熱無機繊維(例えば、カーボン繊維、ガラス繊維、アルミナ繊維等)からなるブランケットを用いることができ、外周治具12の内空部12Aの大きさに合わせて裁断して用いる。

【0042】

そして、緩衝材3の全体の厚さが必要十分な厚さとなるように、内空部12Aの大きさに合わせて裁断した緩衝材3を必要に応じて複数枚重ねて配置する。なお、1枚で必要十分な厚さとなる場合は、複数枚重ねる必要はなく緩衝材3を1枚配置すればよい。

【0043】

なお、緩衝材3は必ずしも充填した原料粉末2の全体を上側から覆う必要はなく、例えば侵食溝1Bの上側のみに配置してもよい。ただし、充填した原料粉末2の全体を覆うように緩衝材3を配置することにより、原料粉末2の全体に等方的な圧力がより加わりやすくなり、使用済みターゲット1のエロージョン部1Aの侵食溝1Bに充填された原料粉末2や段付き部1Cに充填された原料粉末2にも圧力がより伝達されやすくなり、ホットプレスをすることによって得られる焼結体中のボイドをより減少させることができる。したがって、緩衝材3は充填した原料粉末2の全体を覆う方が好ましい。

【0044】

また、外周治具12の内空部12A内へ充填した原料粉末2と緩衝材3との間に、離型のためのシート材料(例えば、離型機能を有するカーボン繊維シート)を配置してもよい。ただし、離型のためのシート材料に剛性の大きなものを用いると、緩衝材3による圧力分散効果が減ぜられ、原料粉末2の全体に等方的な圧力が加わりにくくなることに注意する必要がある。

【0045】

6.ホットプレス工程(焼結工程)

緩衝材配置工程で配置した緩衝材3の上側から押込み治具16で加圧してホットプレスを行い、外周治具12の内空部12Aに充填されたターゲット用原料粉末2を焼結させて、使用済みターゲット1と原料粉末2とを一体化させる。

【0046】

ホットプレスの温度、圧力、時間は、使用済みターゲット1および原料粉末2の組成に応じて適宜定めればよいが、基本的には、ターゲット用原料粉末2のみで新しいターゲットを製造するときの条件と同じにすればよい。

【0047】

ホットプレスを行う際の雰囲気は、不純物の混入を抑制する点で、不活性雰囲気中で行うのがよい。

【0048】

得られた焼結体の外周面を例えば2〜3mm程度および表裏面を例えば1mm程度研削することにより、再生ターゲットを得ることができる。

【0049】

7.変形例1

以上説明した実施形態では、図4に示すように、配置した緩衝材3の厚さが内空部12Aの水平面の全面において同じ厚さであったが、図5に示すように、使用済みターゲット1のエロージョン部1A側の面を覆うターゲット用原料粉末2の層の厚さが厚い部位ほど、その上側に配置する緩衝材3の量が多くなるように緩衝材3を配置してもよい。このように緩衝材3を配置することにより、原料粉末2の全体に等方的な圧力がより加わりやすくなり、使用済みターゲット1のエロージョン部1Aの侵食溝1Bに充填された原料粉末2や段付き部1Cに充填された原料粉末2にも圧力がより伝達されやすくなる。これにより、ホットプレスをすることによって得られる焼結体中のボイドをさらに減少させることができる。

【0050】

8.変形例2

粉末充填工程の前に、使用済みターゲット1のエロージョン部1A側の面の凹凸の程度を小さくするように切削加工を施す切削加工工程を設けてもよい。この工程を経ることにより、使用済みターゲット1のエロージョン部1A側の面の凹凸の程度が小さくなり、ホットプレスの際に原料粉末2の全体に等方的な圧力がより加わりやすくなる。これにより、ホットプレスをすることによって得られる焼結体中のボイドをさらに減少させることができる。

【実施例】

【0051】

(実施例1)

使用済みターゲットとして、88(Co−20Cr)−12TiO2ターゲットを用い、ホットプレス法により再生ターゲットの製造を行った。

【0052】

まず、用いる使用済みターゲットに対して研削処理を行って再デポ膜を機械的に削り取るとともに、その後に超音波洗浄を行う清浄化処理を行った。

【0053】

次に、板状の底面治具14の上に外周治具12を載置し、外周治具12の内空部12A内に清浄化処理後の1枚の使用済みターゲットをエロージョン部側が上方を向くように載置した。

【0054】

そして、使用済みターゲットと同一の組成である88(Co−20Cr)−12TiO2ターゲット用原料粉末を外周治具12の内空部12A内に充填した。充填の際には原料粉末の層の表面に凹凸が生じないようにした。

【0055】

外周治具12は内径184mmのものを用いた。使用済みターゲットの外径は180mmであったので、使用済みターゲットの外周面と外周治具12の内面との間隔は2mm程度であった。

【0056】

外周治具12の内空部12A内に充填した原料粉末の上に、離型機能を有するカーボン繊維シート(厚さ0.2mm)を2枚重ねて配置し、さらにその上に緩衝材としてガラス繊維からなるブランケット(厚さ12.5mm)を5枚重ねて配置した。

【0057】

そして、押込み治具16で加圧してホットプレスを行い、外周治具12の内空部12Aに充填されたターゲット用原料粉末を焼結させて、使用済みターゲットと原料粉末とを一体化させた。加熱は電気ヒータによって行い、ホットプレス条件は、温度1100℃、圧力20.0MPa、時間360minとした。

【0058】

用いた使用済みターゲットの質量は1037.31g、ターゲット用原料粉末の質量は442.69g、ホットプレス後の焼結体の質量は1477.43gであった。

【0059】

図6に、ホットプレス後の焼結体の部位のうち、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真を示す。図6(A)は低倍率の写真であり、図6(B)はボイド部付近を拡大した高倍率の写真である。図6に示すように、(後述する比較例についての金属顕微鏡写真(図10)と比較して)ボイドは極めて少なくほとんど観察されなかった。

【0060】

(実施例2)

図5に示すように、使用済みターゲットのエロージョン部側の面を覆うターゲット用原料粉末の層の厚さが厚い部位(エロージュン部の侵食溝および段付き部)の上側に配置する緩衝材の枚数を7枚、それ以外の部位に配置する緩衝材の枚数を4枚とした。用いた使用済みターゲットの質量は1030.85g、ターゲット用原料粉末の質量は449.15gであった。これら以外は実施例1と同様にしてホットプレスを行った。

【0061】

ホットプレス後の焼結体の質量は1476.91gであった。

【0062】

図7に、ホットプレス後の焼結体の部位のうち、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真を示す。図7に示すように、ボイドは全く観察されなかった。

【0063】

(実施例3)

ターゲット用原料粉末を充填する前に使用済みターゲットのエロージュン部の切削加工を行って、エロージュン部の凹凸の程度を小さくした。図8(A)は切削加工前の使用済みターゲットの厚さ方向の断面図であり、図8(B)は切削加工後の使用済みターゲットの厚さ方向の断面図である。用いた使用済みターゲットの質量は切削加工前で1098.72g、切削加工後で1081.52g、ターゲット用原料粉末の質量は501.28gであった。これら以外は実施例1と同様にしてホットプレスを行った。

【0064】

ホットプレス後の焼結体の質量は1578.27gであった。

【0065】

図9に、ホットプレス後の焼結体の部位のうち、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真を示す。図9に示すように、ボイドは全く観察されなかった。

【0066】

(比較例1)

通常のホットプレスと同様に、緩衝材を用いずにホットプレスを行った。用いた使用済みターゲットの質量は1100.24g、ターゲット用原料粉末の質量は349.76gであった。これら以外は実施例1と同様にしてホットプレスを行った。

【0067】

ホットプレス後の焼結体の質量は1446.85gであった。

【0068】

図10に、ホットプレス後の焼結体の部位のうち、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真を示す。図10(A)は低倍率の写真であり、図10(B)はボイド部付近を拡大した高倍率の写真である。図10に示すように、ボイドが多数観察された。

【0069】

(考察)

通常のホットプレスと同様に、緩衝材を用いずにホットプレスを行った比較例1と比べて、緩衝材を配置してホットプレスを行った実施例1は、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体においてボイドが極めて少なくなっていた。

【0070】

使用済みターゲットのエロージョン部側の面を覆うターゲット用原料粉末の層の厚さが厚い部位(エロージュン部の侵食溝および段付き部)の上側に配置する緩衝材の枚数を増やした実施例2では、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体において、ボイドが全く観察されなかった。

【0071】

また、ターゲット用原料粉末を充填する前に使用済みターゲットのエロージュン部の切削加工を行ってエロージュン部の凹凸の程度を小さくし、さらに実施例1と同様に緩衝材を配置した実施例3では、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体において、ボイドが全く観察されなかった。

【0072】

したがって、再生ターゲット中のボイドを低減する上で、緩衝材を配置してホットプレスを行うことは極めて有効である。

【0073】

また、ターゲット用原料粉末の層の厚さが厚い部位(エロージュン部の侵食溝および段付き部)の上側に配置する緩衝材の量を増やすことは、再生ターゲット中のボイドをさらに低減する上で有効である。

【0074】

また、ターゲット用原料粉末を充填する前に使用済みターゲットのエロージュン部の切削加工を行ってエロージュン部の凹凸の程度を小さくすることは、再生ターゲット中のボイドをさらに低減する上で有効である。

【図面の簡単な説明】

【0075】

【図1】本実施形態で用いるホットプレス用の治具10を示す斜視図

【図2】本実施形態において用いる使用済みターゲット1を模式的に示す縦断面図

【図3】本実施形態において粉末充填工程終了後の要部の状況を模式的に示す縦断面図

【図4】本実施形態において緩衝材を配置した後の状況を模式的に示す縦断面図

【図5】本実施形態の変形例1において緩衝材を配置した後の状況を模式的に示す縦断面図

【図6】実施例1においてエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真((A)低倍率の写真、(B)ボイド部付近を拡大した高倍率の写真)

【図7】実施例2においてエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真

【図8】(A)切削加工前の使用済みターゲットの厚さ方向の断面図、(B)切削加工後の使用済みターゲットの厚さ方向の断面図

【図9】実施例3においてエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真

【図10】比較例1においてエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真((A)低倍率の写真、(B)ボイド部付近を拡大した高倍率の写真)

【符号の説明】

【0076】

1…使用済みターゲット

1A…エロージュン部

1B…侵食溝

1C…段付き部

1D…外周面

2…ターゲット用原料粉末

3…緩衝材

10…治具

12…外周治具

12A…内空部

14…底面治具

16…押込み治具

【技術分野】

【0001】

本発明は、再生ターゲットの製造方法および該製造方法により製造される再生ターゲットに関し、詳しくはターゲット用原料粉末を一軸方向に加圧する焼結法(以下、一軸加圧焼結法と記すことがある。)による再生ターゲットの製造方法および該製造方法により製造される再生ターゲットに関する。

【背景技術】

【0002】

ハードディスクや光ディスク等の記録媒体の製造にはスパッタリング法が広く用いられている。

【0003】

しかしながら、スパッタリング法による成膜工程において用いられるターゲットは、成膜方法の原理上、全重量に対して最大でも40〜60%程度しか使用されていない。

【0004】

このため、使用済みターゲットを再利用することが求められており、例えば、酸等で溶解した後に成分元素ごとに分離回収する湿式法が行われている。また、使用済みターゲットを、構成成分である金属の精錬工程へ再投入することも行われている。しかしながら、これらの回収方法はコストが高く、経済性に劣る。

【0005】

これに対し、特許文献1では、使用済みターゲットの侵食溝を新しいターゲット用原料粉末で充填した後、HIP法を用いて再生ターゲットを製造する技術が記載されている。

【0006】

また、特許文献2および3には、使用済みターゲットの侵食溝だけでなく、侵食溝以外の部位についても、使用済みターゲットを同一組成のターゲット用原料粉末で覆った後、HIP法を用いて再生ターゲットを製造する技術が記載されている。

【0007】

しかしながら、HIP法は、非常にコストのかかるHIP装置を用いる必要がある。

【0008】

これに対し、特許文献4には、HIP法を用いず、一軸方向に加圧するホットプレス法を用いて再生ターゲットを製造する技術が記載されている。具体的には、使用済みターゲットのエロージョン部側の面に新しいターゲット用原料粉末を載置してホットプレスを行う技術が記載されている。

【0009】

【特許文献1】特開2005−508444号公報

【特許文献2】特開2001−342562号公報

【特許文献3】特開2004−35919号公報

【特許文献4】特開昭63−93859号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献4に記載の技術のように、使用済みターゲットのエロージョン部側の面に新しいターゲット用原料粉末を載置してホットプレスを行った場合、得られる再生ターゲットにボイドが多く存在してしまうことを本発明者は見出した。

【0011】

本発明は、かかる問題点に鑑みてなされたものであって、ボイドの少ない再生ターゲットを、一軸方向に加圧する焼結法により製造する再生ターゲットの製造方法および該製造方法により製造される再生ターゲットを提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明者は、得られる再生ターゲット中のボイドは、エロージョン部側の面の侵食溝の位置に多く存在することを見出した。使用済みターゲットのエロージョン部側の面に載置される新しいターゲット用原料粉末の層の厚さはエロージョン部側の面の侵食溝の位置において他の位置よりも厚くなるので、ターゲット用原料粉末の層の厚さ方向に(一軸方向に)加圧するホットプレス法では、エロージョン部側の面の侵食溝の位置に載置されたターゲット用原料粉末には十分な圧力が加わらないことが原因ではないかと本発明者は考察した。そこで、一軸方向に加圧するホットプレス法であっても、新しいターゲット用原料粉末に等方的な圧力が加わるように工夫すれば、エロージョン部側の面の侵食溝の位置に載置されたターゲット用原料粉末に十分な圧力が加わり、得られる再生ターゲット中のボイドを減じることができるのではないかと考察し、本発明をするに至った。

【0013】

即ち、前記課題を解決した本発明に係る再生ターゲットの製造方法の第1の態様は、一軸方向に貫通した内空部を有する外周治具の該内空部に使用済みターゲットを配置するとともに、該内空部にターゲット用原料粉末を充填して、該使用済みターゲットのエロージョン部側の面を該ターゲット用原料粉末で覆わせる粉末充填工程と、前記粉末充填工程で前記内空部に充填した前記ターゲット用原料粉末を前記使用済みターゲットとの間に挟み込むように、変形可能な緩衝材を配置する緩衝材配置工程と、前記内空部に充填した前記ターゲット用原料粉末と前記使用済みターゲットとを、前記緩衝材配置工程で配置した前記緩衝材を介して一軸方向に加圧して焼結させる焼結工程と、を有することを特徴とする再生ターゲットの製造方法である。

【0014】

前記課題を解決した本発明に係る再生ターゲットの製造方法の第2の態様は、上下方向に貫通した内空部を有する外周治具の該内空部にエロージョン部側の面を上に向けて使用済みターゲットを配置するとともに、該内空部にターゲット用原料粉末を充填して、該使用済みターゲットのエロージョン部側の面を該ターゲット用原料粉末で覆わせる粉末充填工程と、前記粉末充填工程で前記内空部に充填した前記ターゲット用原料粉末の上側に、変形可能な緩衝材を配置する緩衝材配置工程と、前記内空部に充填した前記ターゲット用原料粉末と前記使用済みターゲットとを、前記緩衝材配置工程で配置した前記緩衝材を介して上側から一軸方向に加圧して焼結させる焼結工程と、を有することを特徴とする再生ターゲットの製造方法である。

【0015】

本発明は、使用済みターゲットのエロージョン部側の面を覆わせたターゲット用原料粉末と使用済みターゲットとを、変形可能な緩衝材を介して一軸方向に加圧してターゲット用原料粉末の焼結を行うので、一軸方向の加圧であっても原料粉末の全体に等方的な圧力が加わりやすくなり、使用済みターゲットのエロージョン部の侵食溝に充填された原料粉末や段付き部に充填された原料粉末にも圧力が伝達されやすくなる。これにより、一軸方向に加圧する焼結法を用いた場合であっても、得られる焼結体中のボイドを減少させることができる。なお、一軸方向に加圧する焼結法としては、例えば、ホットプレス焼結法、通電加熱焼結法、放電プラズマ焼結法をあげることができる。

【0016】

前記緩衝材配置工程で、前記ターゲット用原料粉末の全体を覆うように前記緩衝材を配置した場合、ターゲット用原料粉末に等方的な圧力がより加わりやすくなるので好ましい。

【0017】

前記緩衝材は複数枚重ねて配置してもよい。

【0018】

前記粉末充填工程で前記使用済みターゲットのエロージョン部側の面を覆った前記ターゲット用原料粉末の層の厚さが厚い部位ほど、配置する前記緩衝材の量が多くなるように、前記緩衝材配置工程で前記緩衝材を配置した場合、得られる再生ターゲット中のボイドをさらに減らすことができる。

【0019】

配置する前記緩衝材の量は、例えば、配置する緩衝材の枚数によって調整することができる。この場合、ターゲット用原料粉末の全体を覆う緩衝材と、該ターゲット用原料粉末の一部のみを覆う緩衝材とを、交互に重ね合わせてもよく、交互に重ね合わせることにより安定して重ね合わせることができる。

【0020】

前記緩衝材は、例えば、前記焼結工程における温度圧力に耐え得る無機繊維を有してなるブランケットであり、該無機繊維は、例えば、カーボン繊維、ガラス繊維およびアルミナ繊維のうちの少なくとも1種である。

【0021】

前記粉末充填工程の前に、前記使用済みターゲットのエロージョン部側の面の清浄化処理を行う清浄化工程を設けた場合、得られる再生ターゲット中に取り込まれる不純物量を少なくすることができる。

【0022】

前記粉末充填工程の前に、前記使用済みターゲットのエロージョン部側の面の凹凸の程度を減らすように切削加工を施す切削加工工程を設けた場合、得られる再生ターゲット中のボイドをさらに減らすことができる。

【0023】

前記ターゲット用原料粉末が使用済みターゲットと同一組成の粉末である場合、得られる再生ターゲットは厚さ方向による組成の変動がなくなり、より深い領域まで使用が可能となる。

【0024】

前記焼結工程を不活性雰囲気中で行う場合、得られる再生ターゲット中への不純物の混入を抑制することができる。

【0025】

前記課題を解決した本発明に係る再生ターゲットは、前記製造方法により製造することができる。

【発明の効果】

【0026】

本発明によれば、使用済みターゲットのエロージョン部側の面を覆わせたターゲット用原料粉末と使用済みターゲットとを、変形可能な緩衝材を介して一軸方向に加圧してターゲット用原料粉末の焼結を行うので、一軸方向に加圧する焼結法であってもボイドの少ない再生ターゲットを製造することができる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施形態に係る再生ターゲットの製造方法について詳細に説明する。なお、以下で説明する実施形態では、一軸方向に加圧する焼結法としてホットプレス焼結法を取り上げているが、本発明に適用できる一軸加圧焼結法はホットプレス焼結法に限定されず、例えば、通電加熱焼結法や放電プラズマ焼結法等も適用することができる。

【0028】

1.ホットプレス用の治具

本実施形態で用いるホットプレス用の治具10は、図1に示すように、外周治具12と、底面治具14と、押込み治具16と、からなり、いずれも炭素製である。外周治具12の形状は円筒状であり、上下方向(一軸方向)に貫通した内空部12Aを有する。本発明を実施する際には、外周治具12を板状の底面治具14の上に載置し、内空部12Aにホットプレスの対象物(使用済みターゲットおよび原料粉末)を配置する。押込み治具16の形状は、外周治具12の内空部12Aに丁度嵌り込む円柱状の形状である。

【0029】

なお、ここで示したホットプレス用の治具10の材質・形状は一例であり、ここで示した材質・形状に限定されるわけではない。治具10の材質は、ホットプレス時の温度・圧力に耐えられる範囲で適宜選択することができる。治具10の形状についても、作製する再生ターゲットの形状に合わせて適宜変更することができる。

【0030】

2.使用済みターゲット

図2に示すように、本実施形態において用いる使用済みターゲット1は、すでにスパッタリングがなされて侵食されており、エロージョン部1Aを有する。エロージョン部1Aには、深い凹部である侵食溝1Bが存在する。また、スパッタリング用のターゲットは、一般的に、スパッタリング装置への取り付けのために、本体部よりも厚さの薄い段付き部を外周部に備えているが、本実施形態において用いる使用済みターゲット1も、図2に示すように段付き部1Cを外周部に備えている。

【0031】

本実施形態で用いる使用済みターゲット1の材質は特に限定されず、例えば、金属(単体、合金)の焼結体、金属と金属化合物(金属酸化物、金属窒化物等)の複合焼結体等のいずれでもよい。

【0032】

また、本実施形態で用いる使用済みターゲット1の形状や大きさも特に限定されず、1枚の使用済みターゲットの全体を用いてもよいし、分割した使用済みターゲットを複数片用いてもよい。

【0033】

以下、本実施形態では、1枚の使用済みターゲットの全体を用い、使用済みターゲットと同じ外径の再生ターゲットを製造する場合を取り上げて説明する。

【0034】

3.清浄化工程

使用済みターゲット1の表面には、汚れが付着しているだけでなく、スパッタリング時に堆積した再デポ膜が付着している。これらの成分が再生ターゲット中に取り込まれると、スパッタリング時にパーティクル等の不具合発生の原因となるので、粉末充填工程の前に、使用済みターゲット1の表面の汚れや再デポ膜は極力取り除いておくことが好ましい。

【0035】

そこで、本実施形態では、研削処理により再デポ膜を機械的に削り取り、その後超音波洗浄を行って、使用済みターゲット1の表面に付着した汚れおよび再デポ膜を取り除く清浄化工程を経た後、粉末充填工程に入る。

【0036】

4.粉末充填工程

図3は、粉末充填工程終了後の要部の状況を模式的に示す縦断面図である。

【0037】

粉末充填工程では、まず、板状の底面治具14の上に外周治具12を載置し、外周治具12の内空部12A内に1枚の使用済みターゲット1を載置する。

【0038】

そして、使用済みターゲット1と同一組成の原料粉末2を外周治具12の内空部12A内に充填する。充填の際には原料粉末2の層の表面に凹凸が生じないようにする。使用済みターゲット1と同一組成の原料粉末2を用いることにより、得られる再生ターゲットは厚さ方向による組成の変動がなくなり、より深い領域まで使用が可能となる。

【0039】

1枚の使用済みターゲット1の全体を用い、使用済みターゲット1と同じ外径の再生ターゲットを製造する場合、図3に示すように、外周治具12の内径の大きさは、使用済みターゲット1の外径よりも少し(例えば4〜6mm程度)大きくなるようにするのがよい。これにより、使用済みターゲット1の外周面1D(図2参照)と外周治具12の内面との間隔は適当な間隔(例えば2〜3mm程度)となる。外周治具12の内径の大きさを、使用済みターゲット1の外径よりも少し大きくなるようにする理由は、ホットプレスを行って得られた焼結体は、切削加工を行ってターゲットとして仕上げる必要があるので、この切削加工のための削りしろを設ける必要があるからである。また、使用済みターゲット1の外周面と外周治具12の内面との間隔を例えば2〜3mm程度に設けることがよい理由は、使用済みターゲット1の外周面と外周治具12の内面との間隔が小さすぎると、ホットプレス時に該間隔内の原料粉末2に十分な圧力が加わらないからであり、また、該間隔が大きすぎると削りしろが多くなりすぎて不経済であるからである。

【0040】

5.緩衝材配置工程

粉末充填工程で、外周治具12の内空部12A内への使用済みターゲット1の配置と、原料粉末2の充填を行った後、図4に示すように、充填した原料粉末2の全体を上側から覆うように緩衝材3を配置する。

【0041】

緩衝材3としては、ホットプレス時の温度圧力に耐え、かつ、ホットプレス時の圧力により変形可能であり、局部的に大きな圧力を受けてもその圧力を分散させる機能を有するものを用いることができる。緩衝材3としては、具体的には、例えばセラミックファイバー等の耐熱無機繊維(例えば、カーボン繊維、ガラス繊維、アルミナ繊維等)からなるブランケットを用いることができ、外周治具12の内空部12Aの大きさに合わせて裁断して用いる。

【0042】

そして、緩衝材3の全体の厚さが必要十分な厚さとなるように、内空部12Aの大きさに合わせて裁断した緩衝材3を必要に応じて複数枚重ねて配置する。なお、1枚で必要十分な厚さとなる場合は、複数枚重ねる必要はなく緩衝材3を1枚配置すればよい。

【0043】

なお、緩衝材3は必ずしも充填した原料粉末2の全体を上側から覆う必要はなく、例えば侵食溝1Bの上側のみに配置してもよい。ただし、充填した原料粉末2の全体を覆うように緩衝材3を配置することにより、原料粉末2の全体に等方的な圧力がより加わりやすくなり、使用済みターゲット1のエロージョン部1Aの侵食溝1Bに充填された原料粉末2や段付き部1Cに充填された原料粉末2にも圧力がより伝達されやすくなり、ホットプレスをすることによって得られる焼結体中のボイドをより減少させることができる。したがって、緩衝材3は充填した原料粉末2の全体を覆う方が好ましい。

【0044】

また、外周治具12の内空部12A内へ充填した原料粉末2と緩衝材3との間に、離型のためのシート材料(例えば、離型機能を有するカーボン繊維シート)を配置してもよい。ただし、離型のためのシート材料に剛性の大きなものを用いると、緩衝材3による圧力分散効果が減ぜられ、原料粉末2の全体に等方的な圧力が加わりにくくなることに注意する必要がある。

【0045】

6.ホットプレス工程(焼結工程)

緩衝材配置工程で配置した緩衝材3の上側から押込み治具16で加圧してホットプレスを行い、外周治具12の内空部12Aに充填されたターゲット用原料粉末2を焼結させて、使用済みターゲット1と原料粉末2とを一体化させる。

【0046】

ホットプレスの温度、圧力、時間は、使用済みターゲット1および原料粉末2の組成に応じて適宜定めればよいが、基本的には、ターゲット用原料粉末2のみで新しいターゲットを製造するときの条件と同じにすればよい。

【0047】

ホットプレスを行う際の雰囲気は、不純物の混入を抑制する点で、不活性雰囲気中で行うのがよい。

【0048】

得られた焼結体の外周面を例えば2〜3mm程度および表裏面を例えば1mm程度研削することにより、再生ターゲットを得ることができる。

【0049】

7.変形例1

以上説明した実施形態では、図4に示すように、配置した緩衝材3の厚さが内空部12Aの水平面の全面において同じ厚さであったが、図5に示すように、使用済みターゲット1のエロージョン部1A側の面を覆うターゲット用原料粉末2の層の厚さが厚い部位ほど、その上側に配置する緩衝材3の量が多くなるように緩衝材3を配置してもよい。このように緩衝材3を配置することにより、原料粉末2の全体に等方的な圧力がより加わりやすくなり、使用済みターゲット1のエロージョン部1Aの侵食溝1Bに充填された原料粉末2や段付き部1Cに充填された原料粉末2にも圧力がより伝達されやすくなる。これにより、ホットプレスをすることによって得られる焼結体中のボイドをさらに減少させることができる。

【0050】

8.変形例2

粉末充填工程の前に、使用済みターゲット1のエロージョン部1A側の面の凹凸の程度を小さくするように切削加工を施す切削加工工程を設けてもよい。この工程を経ることにより、使用済みターゲット1のエロージョン部1A側の面の凹凸の程度が小さくなり、ホットプレスの際に原料粉末2の全体に等方的な圧力がより加わりやすくなる。これにより、ホットプレスをすることによって得られる焼結体中のボイドをさらに減少させることができる。

【実施例】

【0051】

(実施例1)

使用済みターゲットとして、88(Co−20Cr)−12TiO2ターゲットを用い、ホットプレス法により再生ターゲットの製造を行った。

【0052】

まず、用いる使用済みターゲットに対して研削処理を行って再デポ膜を機械的に削り取るとともに、その後に超音波洗浄を行う清浄化処理を行った。

【0053】

次に、板状の底面治具14の上に外周治具12を載置し、外周治具12の内空部12A内に清浄化処理後の1枚の使用済みターゲットをエロージョン部側が上方を向くように載置した。

【0054】

そして、使用済みターゲットと同一の組成である88(Co−20Cr)−12TiO2ターゲット用原料粉末を外周治具12の内空部12A内に充填した。充填の際には原料粉末の層の表面に凹凸が生じないようにした。

【0055】

外周治具12は内径184mmのものを用いた。使用済みターゲットの外径は180mmであったので、使用済みターゲットの外周面と外周治具12の内面との間隔は2mm程度であった。

【0056】

外周治具12の内空部12A内に充填した原料粉末の上に、離型機能を有するカーボン繊維シート(厚さ0.2mm)を2枚重ねて配置し、さらにその上に緩衝材としてガラス繊維からなるブランケット(厚さ12.5mm)を5枚重ねて配置した。

【0057】

そして、押込み治具16で加圧してホットプレスを行い、外周治具12の内空部12Aに充填されたターゲット用原料粉末を焼結させて、使用済みターゲットと原料粉末とを一体化させた。加熱は電気ヒータによって行い、ホットプレス条件は、温度1100℃、圧力20.0MPa、時間360minとした。

【0058】

用いた使用済みターゲットの質量は1037.31g、ターゲット用原料粉末の質量は442.69g、ホットプレス後の焼結体の質量は1477.43gであった。

【0059】

図6に、ホットプレス後の焼結体の部位のうち、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真を示す。図6(A)は低倍率の写真であり、図6(B)はボイド部付近を拡大した高倍率の写真である。図6に示すように、(後述する比較例についての金属顕微鏡写真(図10)と比較して)ボイドは極めて少なくほとんど観察されなかった。

【0060】

(実施例2)

図5に示すように、使用済みターゲットのエロージョン部側の面を覆うターゲット用原料粉末の層の厚さが厚い部位(エロージュン部の侵食溝および段付き部)の上側に配置する緩衝材の枚数を7枚、それ以外の部位に配置する緩衝材の枚数を4枚とした。用いた使用済みターゲットの質量は1030.85g、ターゲット用原料粉末の質量は449.15gであった。これら以外は実施例1と同様にしてホットプレスを行った。

【0061】

ホットプレス後の焼結体の質量は1476.91gであった。

【0062】

図7に、ホットプレス後の焼結体の部位のうち、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真を示す。図7に示すように、ボイドは全く観察されなかった。

【0063】

(実施例3)

ターゲット用原料粉末を充填する前に使用済みターゲットのエロージュン部の切削加工を行って、エロージュン部の凹凸の程度を小さくした。図8(A)は切削加工前の使用済みターゲットの厚さ方向の断面図であり、図8(B)は切削加工後の使用済みターゲットの厚さ方向の断面図である。用いた使用済みターゲットの質量は切削加工前で1098.72g、切削加工後で1081.52g、ターゲット用原料粉末の質量は501.28gであった。これら以外は実施例1と同様にしてホットプレスを行った。

【0064】

ホットプレス後の焼結体の質量は1578.27gであった。

【0065】

図9に、ホットプレス後の焼結体の部位のうち、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真を示す。図9に示すように、ボイドは全く観察されなかった。

【0066】

(比較例1)

通常のホットプレスと同様に、緩衝材を用いずにホットプレスを行った。用いた使用済みターゲットの質量は1100.24g、ターゲット用原料粉末の質量は349.76gであった。これら以外は実施例1と同様にしてホットプレスを行った。

【0067】

ホットプレス後の焼結体の質量は1446.85gであった。

【0068】

図10に、ホットプレス後の焼結体の部位のうち、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真を示す。図10(A)は低倍率の写真であり、図10(B)はボイド部付近を拡大した高倍率の写真である。図10に示すように、ボイドが多数観察された。

【0069】

(考察)

通常のホットプレスと同様に、緩衝材を用いずにホットプレスを行った比較例1と比べて、緩衝材を配置してホットプレスを行った実施例1は、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体においてボイドが極めて少なくなっていた。

【0070】

使用済みターゲットのエロージョン部側の面を覆うターゲット用原料粉末の層の厚さが厚い部位(エロージュン部の侵食溝および段付き部)の上側に配置する緩衝材の枚数を増やした実施例2では、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体において、ボイドが全く観察されなかった。

【0071】

また、ターゲット用原料粉末を充填する前に使用済みターゲットのエロージュン部の切削加工を行ってエロージュン部の凹凸の程度を小さくし、さらに実施例1と同様に緩衝材を配置した実施例3では、使用済みターゲットのエロージュン部の侵食溝に充填された原料粉末の焼結体において、ボイドが全く観察されなかった。

【0072】

したがって、再生ターゲット中のボイドを低減する上で、緩衝材を配置してホットプレスを行うことは極めて有効である。

【0073】

また、ターゲット用原料粉末の層の厚さが厚い部位(エロージュン部の侵食溝および段付き部)の上側に配置する緩衝材の量を増やすことは、再生ターゲット中のボイドをさらに低減する上で有効である。

【0074】

また、ターゲット用原料粉末を充填する前に使用済みターゲットのエロージュン部の切削加工を行ってエロージュン部の凹凸の程度を小さくすることは、再生ターゲット中のボイドをさらに低減する上で有効である。

【図面の簡単な説明】

【0075】

【図1】本実施形態で用いるホットプレス用の治具10を示す斜視図

【図2】本実施形態において用いる使用済みターゲット1を模式的に示す縦断面図

【図3】本実施形態において粉末充填工程終了後の要部の状況を模式的に示す縦断面図

【図4】本実施形態において緩衝材を配置した後の状況を模式的に示す縦断面図

【図5】本実施形態の変形例1において緩衝材を配置した後の状況を模式的に示す縦断面図

【図6】実施例1においてエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真((A)低倍率の写真、(B)ボイド部付近を拡大した高倍率の写真)

【図7】実施例2においてエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真

【図8】(A)切削加工前の使用済みターゲットの厚さ方向の断面図、(B)切削加工後の使用済みターゲットの厚さ方向の断面図

【図9】実施例3においてエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真

【図10】比較例1においてエロージュン部の侵食溝に充填された原料粉末の焼結体についての金属顕微鏡写真((A)低倍率の写真、(B)ボイド部付近を拡大した高倍率の写真)

【符号の説明】

【0076】

1…使用済みターゲット

1A…エロージュン部

1B…侵食溝

1C…段付き部

1D…外周面

2…ターゲット用原料粉末

3…緩衝材

10…治具

12…外周治具

12A…内空部

14…底面治具

16…押込み治具

【特許請求の範囲】

【請求項1】

一軸方向に貫通した内空部を有する外周治具の該内空部に使用済みターゲットを配置するとともに、該内空部にターゲット用原料粉末を充填して、該使用済みターゲットのエロージョン部側の面を該ターゲット用原料粉末で覆わせる粉末充填工程と、

前記粉末充填工程で前記内空部に充填した前記ターゲット用原料粉末を前記使用済みターゲットとの間に挟み込むように、変形可能な緩衝材を配置する緩衝材配置工程と、

前記内空部に充填した前記ターゲット用原料粉末と前記使用済みターゲットとを、前記緩衝材配置工程で配置した前記緩衝材を介して一軸方向に加圧して焼結させる焼結工程と、

を有することを特徴とする再生ターゲットの製造方法。

【請求項2】

上下方向に貫通した内空部を有する外周治具の該内空部にエロージョン部側の面を上に向けて使用済みターゲットを配置するとともに、該内空部にターゲット用原料粉末を充填して、該使用済みターゲットのエロージョン部側の面を該ターゲット用原料粉末で覆わせる粉末充填工程と、

前記粉末充填工程で前記内空部に充填した前記ターゲット用原料粉末の上側に、変形可能な緩衝材を配置する緩衝材配置工程と、

前記内空部に充填した前記ターゲット用原料粉末と前記使用済みターゲットとを、前記緩衝材配置工程で配置した前記緩衝材を介して上側から一軸方向に加圧して焼結させる焼結工程と、

を有することを特徴とする再生ターゲットの製造方法。

【請求項3】

請求項1または2において、

前記緩衝材配置工程で、前記ターゲット用原料粉末の全体を覆うように前記緩衝材を配置することを特徴とする再生ターゲットの製造方法。

【請求項4】

請求項1〜3のいずれかにおいて、

前記緩衝材配置工程で、前記緩衝材を複数枚重ねて配置することを特徴とする再生ターゲットの製造方法。

【請求項5】

請求項1〜4のいずれかにおいて、

前記粉末充填工程で前記使用済みターゲットのエロージョン部側の面を覆った前記ターゲット用原料粉末の層の厚さが厚い部位ほど、配置する前記緩衝材の量が多くなるように、前記緩衝材配置工程で前記緩衝材を配置することを特徴とする再生ターゲットの製造方法。

【請求項6】

請求項5において、

配置する前記緩衝材の量を、配置する緩衝材の枚数によって調整することを特徴とする再生ターゲットの製造方法。

【請求項7】

請求項6において、

前記ターゲット用原料粉末の全体を覆う緩衝材と、該ターゲット用原料粉末の一部のみを覆う緩衝材とを、交互に重ね合わせることを特徴とする再生ターゲットの製造方法。

【請求項8】

請求項1〜7のいずれかにおいて、

前記緩衝材は、前記焼結工程における温度圧力に耐え得る無機繊維を有してなるブランケットであることを特徴とする再生ターゲットの製造方法。

【請求項9】

請求項8において、

前記無機繊維は、カーボン繊維、ガラス繊維およびアルミナ繊維のうちの少なくとも1種であることを特徴とする再生ターゲットの製造方法。

【請求項10】

請求項1〜9のいずれかにおいて、

前記粉末充填工程の前に、前記使用済みターゲットのエロージョン部側の面の清浄化処理を行う清浄化工程を設けることを特徴とする再生ターゲットの製造方法。

【請求項11】

請求項1〜10のいずれかにおいて、

前記粉末充填工程の前に、前記使用済みターゲットのエロージョン部側の面の凹凸の程度を減らすように切削加工を施す切削加工工程を設けることを特徴とする再生ターゲットの製造方法。

【請求項12】

請求項1〜11のいずれかにおいて、

前記ターゲット用原料粉末は、前記使用済みターゲットと同一組成の粉末であることを特徴とする再生ターゲットの製造方法。

【請求項13】

請求項1〜12のいずれかにおいて、

前記焼結工程を不活性雰囲気中で行うことを特徴とする再生ターゲットの製造方法。

【請求項14】

請求項1〜13のいずれかに記載の製造方法により製造される再生ターゲット。

【請求項1】

一軸方向に貫通した内空部を有する外周治具の該内空部に使用済みターゲットを配置するとともに、該内空部にターゲット用原料粉末を充填して、該使用済みターゲットのエロージョン部側の面を該ターゲット用原料粉末で覆わせる粉末充填工程と、

前記粉末充填工程で前記内空部に充填した前記ターゲット用原料粉末を前記使用済みターゲットとの間に挟み込むように、変形可能な緩衝材を配置する緩衝材配置工程と、

前記内空部に充填した前記ターゲット用原料粉末と前記使用済みターゲットとを、前記緩衝材配置工程で配置した前記緩衝材を介して一軸方向に加圧して焼結させる焼結工程と、

を有することを特徴とする再生ターゲットの製造方法。

【請求項2】

上下方向に貫通した内空部を有する外周治具の該内空部にエロージョン部側の面を上に向けて使用済みターゲットを配置するとともに、該内空部にターゲット用原料粉末を充填して、該使用済みターゲットのエロージョン部側の面を該ターゲット用原料粉末で覆わせる粉末充填工程と、

前記粉末充填工程で前記内空部に充填した前記ターゲット用原料粉末の上側に、変形可能な緩衝材を配置する緩衝材配置工程と、

前記内空部に充填した前記ターゲット用原料粉末と前記使用済みターゲットとを、前記緩衝材配置工程で配置した前記緩衝材を介して上側から一軸方向に加圧して焼結させる焼結工程と、

を有することを特徴とする再生ターゲットの製造方法。

【請求項3】

請求項1または2において、

前記緩衝材配置工程で、前記ターゲット用原料粉末の全体を覆うように前記緩衝材を配置することを特徴とする再生ターゲットの製造方法。

【請求項4】

請求項1〜3のいずれかにおいて、

前記緩衝材配置工程で、前記緩衝材を複数枚重ねて配置することを特徴とする再生ターゲットの製造方法。

【請求項5】

請求項1〜4のいずれかにおいて、

前記粉末充填工程で前記使用済みターゲットのエロージョン部側の面を覆った前記ターゲット用原料粉末の層の厚さが厚い部位ほど、配置する前記緩衝材の量が多くなるように、前記緩衝材配置工程で前記緩衝材を配置することを特徴とする再生ターゲットの製造方法。

【請求項6】

請求項5において、

配置する前記緩衝材の量を、配置する緩衝材の枚数によって調整することを特徴とする再生ターゲットの製造方法。

【請求項7】

請求項6において、

前記ターゲット用原料粉末の全体を覆う緩衝材と、該ターゲット用原料粉末の一部のみを覆う緩衝材とを、交互に重ね合わせることを特徴とする再生ターゲットの製造方法。

【請求項8】

請求項1〜7のいずれかにおいて、

前記緩衝材は、前記焼結工程における温度圧力に耐え得る無機繊維を有してなるブランケットであることを特徴とする再生ターゲットの製造方法。

【請求項9】

請求項8において、

前記無機繊維は、カーボン繊維、ガラス繊維およびアルミナ繊維のうちの少なくとも1種であることを特徴とする再生ターゲットの製造方法。

【請求項10】

請求項1〜9のいずれかにおいて、

前記粉末充填工程の前に、前記使用済みターゲットのエロージョン部側の面の清浄化処理を行う清浄化工程を設けることを特徴とする再生ターゲットの製造方法。

【請求項11】

請求項1〜10のいずれかにおいて、

前記粉末充填工程の前に、前記使用済みターゲットのエロージョン部側の面の凹凸の程度を減らすように切削加工を施す切削加工工程を設けることを特徴とする再生ターゲットの製造方法。

【請求項12】

請求項1〜11のいずれかにおいて、

前記ターゲット用原料粉末は、前記使用済みターゲットと同一組成の粉末であることを特徴とする再生ターゲットの製造方法。

【請求項13】

請求項1〜12のいずれかにおいて、

前記焼結工程を不活性雰囲気中で行うことを特徴とする再生ターゲットの製造方法。

【請求項14】

請求項1〜13のいずれかに記載の製造方法により製造される再生ターゲット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図8】

【図6】

【図7】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図8】

【図6】

【図7】

【図9】

【図10】

【公開番号】特開2010−150632(P2010−150632A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−332330(P2008−332330)

【出願日】平成20年12月26日(2008.12.26)

【特許番号】特許第4348396号(P4348396)

【特許公報発行日】平成21年10月21日(2009.10.21)

【出願人】(000217228)TANAKAホールディングス株式会社 (146)

【復代理人】

【識別番号】100144299

【弁理士】

【氏名又は名称】藤田 崇

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月26日(2008.12.26)

【特許番号】特許第4348396号(P4348396)

【特許公報発行日】平成21年10月21日(2009.10.21)

【出願人】(000217228)TANAKAホールディングス株式会社 (146)

【復代理人】

【識別番号】100144299

【弁理士】

【氏名又は名称】藤田 崇

【Fターム(参考)】

[ Back to top ]