再生弾性ローラの製造方法

【課題】弾性ローラ表面に付着した外添剤を効果的に除去し良好な画像形成に資する再生弾性ローラの製造方法を提供する。

【解決手段】外添剤が表面に付着している弾性ローラと該ローラに対向配置された押圧部材とのニップ部に該ローラと該押圧部材との間で摩擦されることによって該外添剤の正規帯電極性とは逆極性の正規帯電極性に帯電される多孔性樹脂粒子を供給し該ニップ部において該ローラ表面に対して該樹脂粒子を摩擦させることにより該樹脂粒子を該外添剤と逆極性の正規帯電極性に帯電させるとともに該樹脂粒子の孔部に該外添剤を取り込ませる工程と、該ローラに対向配置させてなる除去部材の表面と該ローラの表面との間に該ローラの表面電位に対する該除去部材の表面電位が該外添剤の正規帯電極性と逆極性となる電位差を付与し外添剤を取り込ませた該樹脂粒子を該ローラの表面から該除去部材の表面に移行させる工程とを含む再生弾性ローラの製造方法。

【解決手段】外添剤が表面に付着している弾性ローラと該ローラに対向配置された押圧部材とのニップ部に該ローラと該押圧部材との間で摩擦されることによって該外添剤の正規帯電極性とは逆極性の正規帯電極性に帯電される多孔性樹脂粒子を供給し該ニップ部において該ローラ表面に対して該樹脂粒子を摩擦させることにより該樹脂粒子を該外添剤と逆極性の正規帯電極性に帯電させるとともに該樹脂粒子の孔部に該外添剤を取り込ませる工程と、該ローラに対向配置させてなる除去部材の表面と該ローラの表面との間に該ローラの表面電位に対する該除去部材の表面電位が該外添剤の正規帯電極性と逆極性となる電位差を付与し外添剤を取り込ませた該樹脂粒子を該ローラの表面から該除去部材の表面に移行させる工程とを含む再生弾性ローラの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、再生弾性ローラの製造方法に関する。

【背景技術】

【0002】

電子写真画像形成装置には、現像ローラ、帯電ローラ、転写ローラ、定着ローラ、クリーニングローラ等の弾性ローラが用いられている。このような弾性ローラの表面には、使用に伴い、トナーや外添剤等が付着し、徐々に堆積していく。電子写真画像形成装置内において、これら弾性ローラの表面は、通常、種々のクリーニング手段によってクリーニングされている。しかし、長期の使用により、これらのクリーニング手段によっては除去できなかった上記トナーや外添剤等が、弾性ローラの表面に付着し、堆積していくことがある。

【0003】

ところで、近年、環境負荷の低減の観点から、このように使用によって表面に外添剤等が堆積した弾性ローラを、再利用できるようにする技術開発の必要性が高まっている。

【0004】

特許文献1には、現像剤等の固着により表面にフィルミングが生じた弾性ローラについて、当該弾性ローラの表面を押圧してフィルミングに亀裂を生じさせ、次いで、粘着ローラを用いてフィルミングを除去する工程を有する再生弾性ローラの製造方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4144899号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1が開示している方法によれば、弾性ローラ表面のフィルミングを有効に除去することができる。しかしながら、外添剤が多量に付着した弾性ローラについては、より効率的に外添剤を除去し得る方法の開発が必要であるとの認識を本発明者らは得た。

【0007】

そこで、本発明の目的は、弾性ローラ表面に付着した外添剤を効率的に除去し、良好な画像形成に資する再生弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係る再生弾性ローラの製造方法は、弾性ローラの表面に付着しているトナー由来の外添剤を除去する工程を有する再生弾性ローラの製造方法であって、該工程は、

(1)外添剤が表面に付着している弾性ローラと、該弾性ローラに対向配置された押圧部材とのニップ部に、該弾性ローラと該押圧部材との間で摩擦されることによって該外添剤の正規帯電極性とは逆極性の正規帯電極性に帯電される多孔性樹脂粒子を供給し、該ニップ部において、該弾性ローラ表面に対して該多孔性樹脂粒子を摩擦させることにより、該多孔性樹脂粒子を該外添剤と逆極性の正規帯電極性に帯電させるとともに、該多孔性樹脂粒子の孔部に該外添剤を取り込ませる工程と、

(2)該弾性ローラに対向配置させてなる除去部材の表面と、該弾性ローラの表面との間に、該弾性ローラの表面電位に対する該除去部材の表面電位が、該外添剤の正規帯電極性と逆極性となるような電位差を付与し、外添剤を取り込ませた該多孔性樹脂粒子を該弾性ローラの表面から該除去部材の表面に移行させる工程と、を含むことを特徴とする。

【発明の効果】

【0009】

本発明によれば、高品位な電子写真画像の形成に資する再生弾性ローラをより効率的に製造することができる。

【図面の簡単な説明】

【0010】

【図1】本発明より得られる再生弾性ローラの一例を示す、(a)長手方向に平行、(b)長手方向に垂直な概略断面図である。

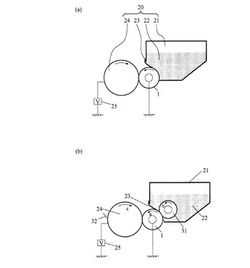

【図2】本発明に用いることができる外添剤除去装置の2つの例を示す概略構成図である。

【図3】本発明より得られる再生弾性ローラの電流値測定器の一例を示す概略構成図である。

【図4】本発明より得られる再生弾性ローラを用いる電子写真画像形成装置の一例を示す概略構成図である。

【図5】本発明より得られる再生弾性ローラを用いる電子写真プロセスカートリッジの一例を示す概略構成図である。

【発明を実施するための形態】

【0011】

まず、本発明者らは、表面に外添剤が付着した弾性ローラと押圧部材とのニップ部に多孔性樹脂粒子を供給し、弾性ローラを回転させて、そのニップ部において、この多孔性樹脂粒子を弾性ローラ表面に押圧、摩擦することで外添剤が除去できることを見出した。

【0012】

本発明者らは、その理由を以下のように推察している。

即ち、本発明者らは、弾性ローラと押圧部材とのニップ部に供給された多孔性樹脂粒子が、ニップ部において押圧、摩擦されることで変形し、弾性ローラ表面に付着した外添剤をその孔部に効果的に取り込んだと考えている。

【0013】

しかしながら、多孔性樹脂粒子を用いて弾性ローラの再生を繰り返すうち、清掃性能の低下が起こることがあった。これは、外添剤を取り込んだことで多孔性樹脂粒子の孔部が埋まり、多孔性樹脂粒子の外添剤除去性能が低下したものだと考えられる。そこで、本発明者らは更なる検討を行い、以下の知見を得た。

【0014】

以下の説明においては、トナー由来の外添剤が負帯電性の場合を例に説明する。外添剤が正帯電性の場合は、以下の説明において正と負とが逆となる。なお、外添剤、多孔性樹脂粒子や外添剤を取り込んだ多孔性樹脂粒子の帯電極性は、弾性ローラ表面に対する相対的な帯電極性を意味する。

【0015】

なお、外添剤とは、帯電性や流動性などの各種特性をトナーに付与することを目的として添加される、様々な無機、有機の添加剤を意味する。外添剤としては、例えばシリカ、酸化チタン、酸化錫、酸化亜鉛、チタン酸ストロンチウム、酸化アルミニウム、フッ化ビニリデンおよびステアリン酸亜鉛が挙げられる。これらの中でもトナーへの帯電性および流動性付与の効果が大きいことから、外添剤は、シリカまたは酸化チタンであることが好ましい。これらの外添剤は併用することができる。

【0016】

また、外添剤の帯電極性は表面処理方法によって選択することができ、例えば、ヘキサメチルジシラザンやγ‐メルカプトプロピルトリメトキシシランでシリカや酸化チタンの表面を処理することで、負帯電性の外添剤を得ることができる。さらに、例えば、アミノ変性シリコーンオイルでシリカや酸化チタンの表面を処理することで、正帯電性の外添剤を得ることができる。

【0017】

本発明では、外添剤が表面に付着している弾性ローラと、この弾性ローラと対向配置された押圧部材とのニップ部において、弾性ローラに対する外添剤の正規帯電極性(負)と逆極性(正)に帯電する多孔性樹脂粒子を用いる。そして、さらに、弾性ローラ表面に多孔性樹脂粒子の正規帯電極性(正)と同極性(正)の電位差を付与する手段(除去部材)を用いる。これによって、清掃性能の低下を防ぐことができ、安定した清掃性能が得ることができる。以下に詳しく説明する。

【0018】

まず、弾性ローラが回転する際、ニップ部で摩擦された多孔性樹脂粒子は、ニップ部通過後、弾性ローラ表面に静電的に付着し、弾性ローラと連動して動く。なお、この際、多孔性樹脂粒子は、弾性ローラと押圧部材のニップ部での押圧、摩擦により、外添剤と逆の正規帯電極性(正)を持つとともに、外添剤を取り込むことによって、次第に帯電性が変化し、終にはその正規帯電極性が外添剤の正規帯電極性と同極性(負)に変化する。このため、弾性ローラ表面に静電的に付着している多孔性樹脂粒子は、通常の多孔性樹脂粒子の正規帯電極性(正)に帯電する粒子と、外添剤を十分取り込むことで通常とは逆の正規帯電極性(負)に帯電する粒子とが混在した状態となると考えられる。この状態の弾性ローラ表面に対して、通常の多孔性樹脂粒子の正規帯電極性と同極性(正)の電位差を付与する除去部材を対向配置することで、通常とは逆の正規帯電極性(負)に帯電した多孔性樹脂粒子が電界によって除去される。

【0019】

即ち、外添剤を取り込むことで清掃性能が低下した多孔性樹脂粒子を除去することができるため、安定した外添剤除去性能を得ることができる。

【0020】

さらに、本発明者らは、弾性ローラが導電性であることで外添剤除去処理がより効果的となることを見出した。導電性の弾性ローラの場合、帯電した多孔性樹脂粒子が弾性ローラ表面から取り除かれる際に、弾性ローラ表面に電荷が残留することを容易に防ぐことができる。そして、この残留電荷(以下カウンターチャージという)の存在により、弾性ローラに対する電位差が不安定になることを容易に防ぐことができる。即ち、弾性ローラが導電性であることにより、このカウンターチャージが特に抑制され、除去部材との電位差が一定に容易に保たれるため、外添剤を取り込んだ多孔性樹脂粒子の除去作用が一層増すと考えられる。本発明において導電性とは、50V印加時の体積抵抗率が1×1010Ω・cm以下であることを示す。

【0021】

さらに、本発明者らは、本発明の製造方法により再生弾性ローラを製造することで、外添剤を除去して良好な画像形成ができ、資源の有効活用を促進することができることを見出した。

【0022】

さらに、本発明者らは、本発明より得られる再生弾性ローラを電子写真プロセスカートリッジに搭載することで、外添剤を除去して良好な画像形成ができ、資源の有効活用を促進することができることを見出した。

【0023】

さらに、本発明者らは、本発明より得られる再生弾性ローラを電子写真画像形成装置に搭載することで、外添剤を除去して良好な画像形成ができ、資源の有効活用を促進することができることを見出した。

【0024】

以下、本発明を実施するための形態について、図面を参照して詳細に説明するが、本発明はこれによって限定されるものではない。

【0025】

<再生弾性ローラ>

本発明に係る再生弾性ローラは、電子写真方式を利用した画像形成装置に使用する電子写真装置用弾性ローラとして使用することができ、具体的には、現像ローラ、帯電ローラ、転写ローラ、定着ローラ、クリーニングローラ等に使用することができる。

【0026】

本発明に係る再生弾性ローラの一例を、図1の模式図に示す。なお、再生弾性ローラ10は、画像形成等によって表面に外添剤が付着した弾性ローラの外添剤を除去したものであるため、弾性ローラ自体、即ち表面に外添剤が付着していない状態の弾性ローラは再生弾性ローラと同様の構成であることができる。以下、再生弾性ローラを例に、弾性ローラ自体の構成を説明する。

【0027】

図中の(a)は再生弾性ローラの長手方向に平行な断面を表したものであり、(b)は長手方向に垂直な断面を表したものである。図1において、再生弾性ローラ10は、円柱状の導電性軸芯体11の周囲に弾性層12、その周囲に表面層13が形成されている。表面層13は2層以上形成しても良い。なお、本発明より得られる再生弾性ローラは、導電性軸芯体11と、弾性層12とからなることもできる。

【0028】

以下、図1の再生弾性ローラ10について詳細に説明する。

【0029】

[導電性軸芯体]

導電性軸芯体11の材料は、導電性であれば特に限定されず、炭素鋼、合金鋼及び鋳鉄、導電性樹脂の中から、適宜選択して用いることが出来る。

【0030】

[弾性層]

弾性層12は、再生弾性ローラを使用する装置において、再生弾性ローラに要望される弾性を再生弾性ローラ10に付与するために設けられる。具体的な構成としては、中実体、発泡体のいずれであってもよい。また、弾性層12は、単層であっても、複数の層からなっていてもよい。例えば、現像ローラや帯電ローラにおいては、感光ドラム、及びトナーと常に圧接しているので、これらの部材間において相互に与えるダメージを低減するため、低硬度、低圧縮歪みの特性を持つ弾性層12が設けられる。

【0031】

弾性層12の材質としては、例えば、天然ゴム、イソプレンゴム、スチレンゴム、ブチルゴム、ブタジエンゴム、フッ素ゴム、ウレタンゴム、シリコーンゴム等を挙げることができる。これらは1種又は2種以上組み合わせて使用することができる。

【0032】

上記弾性層12には、再生弾性ローラ10に要望される機能に応じて導電剤、非導電性充填剤や、その他成型に必要な各種添加剤成分として、架橋剤、触媒、分散促進剤等が含有されていてもよい。

【0033】

弾性層12に含有される導電剤としては、各種導電性金属又は合金、導電性金属酸化物、これらで被覆された絶縁性物質の微粉末等の電子導電剤や、イオン導電剤を用いることができる。これら導電剤は粉末状や繊維状の形態で、単独または2種類以上を組み合わせて使用することができる。これらのうち、電子導電剤であるカーボンブラックは導電性の制御が容易であり、また経済的であることから好ましい。

【0034】

このような導電剤を含有させることで、弾性層12に、例えば、1×104〜1×1010Ω・cmの体積抵抗率を付与することができる。弾性層12の体積抵抗率がこの範囲の現像ローラは、トナーに対して均一な帯電制御性を容易に有することができる。現像ローラの弾性層12における体積抵抗率としてより好ましくは1×104〜1×109Ω・cmである。

【0035】

弾性層12に含有されていてもよい非導電性充填剤としては、例えば、以下のものを例示することができる。珪藻土、石英粉末、乾式シリカ、湿式シリカ、酸化チタン、酸化亜鉛、アルミノケイ酸、炭酸カルシウム、珪酸ジルコニウム、珪酸アルミニウム、タルク、アルミナ、酸化鉄等。

【0036】

上記弾性層12は、再生弾性ローラ10に要望される弾性を付与し、その硬度としては、例えば、アスカーC硬度が10度以上80度以下であることが好ましい。弾性層12のアスカーC硬度が10度以上であれば、弾性層12を構成するゴム材料からのオイル成分の滲出を容易に抑制することができ、感光ドラムの汚染を容易に抑制できる。また、弾性層12のアスカーC硬度が80度以下であれば、トナーの劣化を容易に抑制することができ、出力画像の画質の低下を容易に抑制することができる。

【0037】

ここでアスカーC硬度は、基準規格アスカーC型SRIS(日本ゴム協会規格)0101に従って別途作製した試験片を用いて、アスカーゴム硬度計(高分子計器(株)製)により測定した測定値によって規定することができる。

【0038】

弾性層12の厚さとしては、例えば、現像ローラの場合、0.5mm以上50mm以下を挙げることができ、より好ましくは1mm以上10mm以下である。

【0039】

上記弾性層12の成形方法としては、例えば、押出成形、プレス成形、射出成形、液状射出成形、注型成形等各種成形法により、適切な温度および時間で加熱硬化させて軸芯体上に成形する方法を挙げることができる。軸芯体を設置した円筒形金型内に未硬化の弾性層材料を注入し、加熱硬化する方法によって、軸芯体周囲に弾性層12を精度よく成形することができる。

【0040】

[表面層]

上記再生弾性ローラ10は、要望される機能性を容易に付与するために、弾性層12上に1種又は2種以上の表面層としての樹脂層が設けられたものであってもよい。また、要望される機能性を容易に付与するために、弾性層下、即ち弾性層12と導電性軸芯体11との間に樹脂層が設けられていても良い。また、樹脂層は再生弾性ローラ10表面を保護し、耐磨耗性を付与し、トナーの付着を抑制する表面層等であってもよい。このような樹脂層である表面層13のバインダー樹脂として、例えば、ウレタン樹脂、アクリル系ウレタン樹脂等の含窒素樹脂が好ましい。これら樹脂の表面層13を有する現像ローラは、トナーを容易に安定して帯電することができ、低タック性としてトナー等の付着を容易に抑制し、またトナー等の剥離を容易にすることができる。

【0041】

ここで使用するウレタン樹脂はイソシアネート化合物とポリオールとから得ることができる。

弾性層12上に、バインダー樹脂としてウレタン樹脂を含む表面層13を設ける場合、弾性層12に紫外線を照射した後に、未硬化の表面層形成用樹脂材料を含む塗工液の塗膜を弾性層上に設けることが好ましい。紫外線の照射により、ウレタン樹脂を構成するイソシアネートと化学結合を形成する水酸基を弾性層12に発生させて、ウレタン樹脂を含む表面層13と弾性層12との間に強固な結合を形成することができる。

【0042】

ウレタン樹脂として、少なくとも末端に水酸基を有するポリウレタンプレポリマーとブロックイソシアネートとを、NCO当量([NCO]/[OH]の値)が1.1〜1.5の比率で混合、反応させた樹脂を主成分とすることが好ましい。NCO当量が1.1以上であれば、弾性層12との密着性を容易に有することができ、繰り返し再生処理に対し表面層13が受ける損傷を容易に抑制することができる。また、NCO当量が1.5以下であれば、表面層13の過度の高硬度化を容易に抑制できる。これにより押圧部材とのニップでの多孔性樹脂粒子へのダメージが抑制され、多孔性樹脂粒子の外添剤取り込み効果がより安定する。

【0043】

上記表面層13は、再生弾性ローラ10の電気抵抗を調整するため、導電剤を含有するものであってもよい。含有する導電剤としては、具体的には、上記弾性層12に用いる導電剤と同様のものが挙げられる。

【0044】

表面層13の厚さの目安としては、1μm以上500μm以下、特には、1μm以上50μm以下が好ましい。表面層13の成形方法としては、例えば、未硬化の表面層形成用樹脂材料を含有する塗工液を作製しディッピング法、ロール塗工法、リングコート法、又はスプレー法等の塗工法により成形する方法を挙げることができる。

【0045】

再生弾性ローラ10の表面粗さはとくに限定はされないが、トナーの搬送力を確保して、十分な画像濃度によりゴーストや濃淡ムラを抑制し高品質の画像を得る目的で、適宜調整して用いることができる。

【0046】

表面粗さを制御する手段としては、表面層13に所望の粒径の粒子(表面粗さ制御粒子)を含有させることが有効である。また、表面層13形成前後に、ローラ表面に適宜研磨処理を施すことにより所望の表面粗さに形成することも可能である。その場合、弾性層12を複数層形成する場合には、複数層を形成後に研磨処理を施せば良い。また、弾性層12と表面層13を形成する場合には、弾性層12を形成後に研磨処理を施した後に表面層13を形成しても、表面層13を形成後に研磨処理を施しても良い。

【0047】

表面層13に含有させる表面粗さ制御粒子としては、例えば、個数平均粒径0.1μm以上30.0μm以下の金属粒子及び樹脂粒子を用いることができる。表面粗さ制御粒子の個数平均粒径は、走査型電子顕微鏡による撮像から、無作為に200個選んで測定した最大直径の相加平均値から求めることができる。中でも、柔軟性に富み、比較的比重が小さくて塗料の安定性が得やすい樹脂粒子がより好ましい。この樹脂粒子としては、例えばポリウレタン粒子やアクリル粒子を挙げることができる。表面層13を複数層形成する場合には、複数層全てに表面粗さ制御粒子を含有させても良いし、複数層のうちの少なくとも一層に表面粗さ制御粒子を含有させても良い。

【0048】

<外添剤除去装置>

図2は、本発明の再生弾性ローラの製造方法に用いることのできる、外添剤除去装置の2つの例を示す概略構成図である。図2(a)に示す外添剤除去装置20は、容器21、多孔性樹脂粒子22、押圧部材23、除去部材24を有する。また、より好ましい形態である図2(b)に示す外添剤除去装置は、容器21、多孔性樹脂粒子22、押圧部材23、除去部材24、スポンジローラ31及びクリーニングブレード32を有する。さらに、除去部材24には、電源(V)25を具備することができる。本発明の製造方法にこれらの装置を用いることによって、表面に外添剤が付着した帯電ローラ1の外添剤を外添剤を取り込んだ多孔性樹脂粒子として除去することができる。

【0049】

本発明の再生弾性ローラの製造方法は、弾性ローラ1の表面に付着した外添剤を除去する工程を有し、この外添剤を除去する工程は、以下の工程(1)、工程(2)を含み、工程(1)および工程(2)からなることもできる。以下に工程(1)及び(2)について詳述する。以下では、外添剤の正規帯電極性が負の場合を例に説明する。

【0050】

[工程(1)]

工程(1)では、まず、弾性ローラ1と、弾性ローラ1に対向配置された押圧部材23とのニップ部に、弾性ローラと押圧部材との間で摩擦されることによって外添剤と逆の正規帯電極性(正)に帯電する多孔性樹脂粒子22を供給する。そして、ニップ部において、トナー由来の外添剤が付着した弾性ローラ表面に、多孔性樹脂粒子22を摩擦することにより、外添剤と逆の正規帯電極性(正)にこの多孔性樹脂粒子を帯電させるとともに、弾性ローラ1に付着した外添剤を多孔性樹脂粒子の孔部に取り込ませる。

これにより、外添剤を取り込む前の多孔性樹脂粒子の帯電極性(正)と逆の摩擦帯電極性(負)を有する、即ち帯電極性が外添剤と同極性(負)へ変化した、外添剤を取り込んだ多孔性樹脂粒子が得られる。なお、外添剤、多孔性樹脂粒子や外添剤を取り込んだ多孔性樹脂粒子の正規帯電極性は、後述のQ/M測定方法によって特定することができる。この方法によって測定した電荷量が正(+)であれば、弾性ローラに対して正帯電性となり、負(−)であれば、弾性ローラに対して負帯電性となる。

【0051】

図2(a)に示す装置では、容器21に多孔性樹脂粒子22が充填されており、多孔性樹脂粒子22を弾性ローラ1と押圧部材23のニップ部に供給できるよう一部が開口している。この開口部には、弾性ローラ1を脱着する際に、多孔性樹脂粒子22の漏れを防ぐためのシール部材(不図示)が設けられていても良い。

【0052】

また、安定した清掃性能を得るために、容器21には、多孔性樹脂粒子22を弾性ローラ1表面へ供給し、且つ、弾性ローラ1表面に残留した多孔性樹脂粒子22を容器21内に回収する部材が具備されることが好ましい。この部材としては、例えば、図2(b)に示されるような軸芯体を有する発泡ウレタン製のスポンジローラ31を挙げることができ、このローラ31を弾性ローラ1へ当接し回転させることで、多孔性樹脂粒子22の弾性ローラ1表面への供給と回収を行うことができる。

【0053】

本発明に用いる多孔性樹脂粒子は、後述する工程(2)において、外添剤を取り込んだ多孔性樹脂粒子を除去する観点から、弾性ローラ1と押圧部材23のニップ部での摩擦によって、外添剤と逆の正規帯電極性に帯電する材質を選択することが求められる。

【0054】

多孔性樹脂粒子としては、上記のような性質を有し、かつ多孔性であれば各種の素材、物性の樹脂粒子を使用可能である。一般的に、窒素原子を含む分子は正に帯電しやすいため負帯電性の外添剤の除去に用いることができ、ハロゲン原子を含む分子は負に帯電しやすいため正帯電性の外添剤の除去に用いることができる。このことから、負帯電性の外添剤の除去に用いることができる多孔性樹脂粒子としては、例えば多孔性アクリル樹脂粒子や多孔性ポリアミド樹脂粒子を挙げることができる。また、正帯電性の外添剤の除去に用いることができる多孔性樹脂粒子としては、例えば多孔性ポリ塩化ビニリデン樹脂粒子を挙げることができる。

【0055】

多孔性アクリル樹脂粒子の製造方法例としては、(メタ)アクリル酸、(メタ)アクリル酸塩、(メタ)アクリル酸エステルなどの重合性アクリルモノマーと、架橋剤とを、水と有機溶剤の混合液体中で懸濁重合することにより多孔性アクリル樹脂粒子を得る方法が挙げられる。

【0056】

また、多孔性ポリアミド樹脂粒子の製造方法例としては、ポリアミド樹脂とその良溶媒、貧溶媒、及び水の混合液体を作製後、静置析出させることにより多孔性ポリアミド樹脂粒子を得る方法が挙げられる。多孔性ポリアミド樹脂粒子の合成方法は、例えば特開2002−080629号公報に開示されている。

【0057】

また、多孔性ポリ塩化ビニリデン樹脂粒子の製造方法例としては、重合性単量体を水と有機溶剤の混合液体中で懸濁重合することにより多孔性ポリ塩化ビニリデンを得る方法が挙げられる。多孔性ポリ塩化ビニリデン樹脂粒子の合成については、例えば特開2004−091517号公報に開示されている。

【0058】

また、多孔性樹脂粒子は、個数平均粒径が5μm以上100μm以下、且つ、比表面積が5m2/g以上100m2/g以下、且つ、細孔径が外添剤の平均一次粒径の1倍以上100倍以下であることが好ましい。ここで、多孔性樹脂粒子の個数平均粒径は、走査型電子顕微鏡による撮像から、無作為に200個選んで測定した最大直径の相加平均値から求めることができる。比表面積の測定は、JIS Z8830の比表面積の測定方法に準じて算出することができる。また、多孔性樹脂粒子の細孔径は、水銀圧入法により特定することができ、外添剤の一次粒径は透過型電子顕微鏡による撮像から、上記と同様にして特定することができる。

【0059】

個数平均粒径が5μm以上であると、多孔性樹脂粒子の付着性が大きくなることによる、多孔性樹脂粒子自体の弾性ローラ1への固着を容易に防ぐことができる。個数平均粒径が100μm以下であれば、静電的付着作用が弱まるのを容易に防ぎ、弾性ローラ表面への多孔性樹脂粒子の保持や、後述する工程(2)における帯電極性の変化による電位差を利用した多孔性樹脂粒子の除去が容易となる。

【0060】

また、比表面積が5m2/g以上であれば、孔部に外添剤を取り込むことによる十分な清掃効果を容易に得ることができる。100m2/g以下であれば、多孔性樹脂粒子が割れることによる清掃性能の低下や弾性ローラ表面の汚染を容易に防ぐことができる。

また、多孔性樹脂粒子の細孔径が外添剤の粒径の1倍以上100倍以下であれば、外添剤を孔部に効果的に取り込むことができる。

【0061】

押圧部材23は、弾性ローラ1を弾性的に押圧部材に当接させられるように配置されている。押圧部材23としては、押圧ブレードや押圧ローラが好適に用いられる。

【0062】

押圧部材23の材質としては、回転する弾性ローラ1との当接に対し弾性ローラ1表面を損傷することなく、耐久性を有する強度を備えていることが好ましい。また、後述する工程(2)における多孔性樹脂粒子の選択的な除去の観点から、外添剤及び多孔性樹脂粒子を所望の極性に帯電するのに適した摩擦帯電系列のものを選定することが好ましい。

【0063】

押圧ブレードとしては、ポリイソプレン、ブタジエン−スチレン共重合体、ポリブタジエン、イソブチレン−イソプレン共重合体、ブタジエン−アクリロニトリル共重合体、エチレン−プロピレン共重合体、クロロスルホン化ポリエチレン、アクリル酸エステル共重合体、ポリウレタン、有機ポリシロキサン、パーフルオロプロペン、フッ化ビニリデン共重合体等のゴム弾性部材や、Ni、SUS(ステンレス鋼)、Al、リン青銅等の金属弾性部材等の単層、又はこれらを支持部材とし、この支持部材に、ポリウレタン、ポリアミド、ポリイミド、ポリアミドイミド、ポリエーテルイミド、ポリエーテルエーテルケトン、ポリフェニレンサルファイド、液晶ポリマー等の樹脂を積層した複合層からなる構成が好ましい。この中でも、摩擦帯電列系列が外添剤と多孔性樹脂粒子の中間となるよう、例えばポリウレタンのような材料からなるものが好適に用いられる。

【0064】

また、押圧ローラとしては、上記再生弾性ローラ10として例示したものと同様の構成を挙げることができる。また、押圧ローラは、帯電付与性や耐久性等を考慮して、駆動手段を用いて回転させて用いても良い。

【0065】

押圧部材23を押圧させて弾性ローラ1を負荷する圧力としては、引抜き圧で10N/m以上500N/m以下が好ましく、20N/m以上300N/m以下であることがより好ましい。弾性ローラ1に負荷する引抜き圧が10N/m以上であれば、弾性ローラ1表面の外添剤を効率よく多孔性樹脂粒子の孔部に取り込むことができ、500N/m以下であれば、押圧の際の弾性ローラ1の損傷を容易に抑制することができる。ここで、引抜き圧は、以下の方法によって測定できる。厚さ30μmの2枚のSUS板の間に、厚さ30μmの引き抜き用SUS板を挟み、押圧部材23と弾性ローラ1との当接部に挿入する。次に、引き抜き用SUS板を引張って、0.5cm/secの速さで引き抜くときの力を測定し、SUS板の幅1m当たりの力に換算した線圧相当値とする。引き抜くときの力は、デジタルフォースゲージ(商品名:DS2、株式会社イマダ製)による測定値とする。

【0066】

[工程(2)]

工程(2)では、外添剤を取り込むことで正規帯電極性が変化した多孔性樹脂粒子(外添剤を取り込んだ多孔性樹脂粒子)を、電界の付与により弾性ローラ表面から除去する。具体的には、弾性ローラ1表面と、弾性ローラ1に対向させて設置した除去部材表面との間に、弾性ローラ1の表面電位に対する除去部材の表面電位が外添剤の正規帯電極性と逆極性となるような電位差を付与する。この電界によって、外添剤を取り込んだ多孔性樹脂粒子を弾性ローラ表面から除去部材の表面に移行させ、弾性ローラ表面から除去する。

【0067】

上述したように、工程(1)の弾性ローラ1と押圧部材23のニップ部における押圧、摩擦によって外添剤を取り込んだ多孔性樹脂粒子は、孔部が外添剤で埋まるため、清掃能力が低下することがある。しかし、外添剤を取り込んだ多孔性樹脂粒子を工程(2)において除去することで安定した清掃性能を得ることが出来る。

【0068】

図2(b)に示す外添剤除去装置では、弾性ローラ1及びスポンジローラ31は紙面反時計周り(a、b方向)に回転しており、除去部材24は紙面時計回り(c方向)に回転している。また、除去部材24は、弾性ローラ1と押圧部材23とのニップ部の下流に弾性ローラ1と対向するように配置されている。さらに、除去部材24には、電源(V)25が具備され、弾性ローラ1と除去部材との間の電位差を任意に調整することができる。

また、除去部材24との電位差の制御を容易とするために弾性ローラ1の軸芯体には不図示の電源を設置しても良い。除去部材24は、除去部材24表面に所望の電荷を付与できる材質から適宜用いることができ、特に制限はないが、安定した電位差付与のためには導電性であることがより好ましい。

【0069】

また、除去部材24表面への外添剤を取り込んだ多孔性樹脂粒子の堆積を防ぐために、除去部材24の形状は、円筒や無端ベルトが好ましい。さらに、除去部材には、図2(b)に示すような外添剤を取り込んだ多孔性樹脂粒子を装置外へ取り除くためのクリーニングブレード32等のクリーニング機構を設けることが好ましい。これにより、多孔性樹脂粒子の除去部材表面への堆積を容易に防ぐことができる。

【0070】

また、除去部材24と弾性ローラ1との間の電位差及び互いの位置関係は、外添剤を取り込んだ多孔性樹脂粒子の帯電性や、必要とされる清掃能力を加味し、適宜調整することができる。

【0071】

次に、外添剤除去装置の動作の一例について説明する。

まず、押圧部材23と所望の圧で当接するように、外添剤の付着した弾性ローラ1を、押圧部材23と対向させて配置する。次に、弾性ローラ1に対し所望の電位差を付与する除去部材24を、弾性ローラ1の回転方向において押圧部材23の下流となる所望の位置に弾性ローラ1と対向して配置する。除去部材24は、多孔性樹脂粒子や外添剤の帯電性、必要とする清掃性能を考慮して、例えば弾性ローラ1に当接させた状態で配置する。

【0072】

その後、弾性ローラ1を例えば駆動手段によって回転させ処理を開始する。弾性ローラ1の回転速度は、外添剤の除去効率や多孔性樹脂粒子の帯電性を考慮して、例えば、5min-1(rpm)から800min-1(rpm)の範囲で設定する。

また、除去部材24を回転させる場合には、弾性ローラ1に対して周速差を生じるように設定しても良い。周速差を調整することで、帯電極性の変化した外添剤を取り込んだ多孔性樹脂粒子の除去効率を変化させることができる。

【0073】

本発明では、工程(1)の後に工程(2)を行っても良く、工程(1)と工程(2)とを同時に、並行して行っても良い。工程(1)と(2)とを同時に行うことで、効率よく外添剤を除去することができる。

【0074】

<電流値測定装置>

弾性ローラに付着した外添剤が除去されたことは、例えば、画像形成によって外添剤が付着する前後の弾性ローラ、及び再生弾性ローラ10のそれぞれに以下の方法で電圧をかけ、各弾性ローラの電流値を測定し、それらの測定値を比較することで確認できる。各弾性ローラの電流値は、例えば図3に示す電流値測定器40を用いて測定できる。

具体的には、再生弾性ローラ10の両端の軸芯体露出部に各500gの加重を加え、直径φ40mmのSUS製円筒状電極41に、この再生弾性ローラ10の外周面を当接させる。この状態で円筒状電極を回転させ、連れ回りにより、再生弾性ローラ10を回転させる。回転が安定したところで、直流電源42より軸芯体に電圧を印加し、円筒状電極との間に50Vの電圧をかける。なお、この時の環境は20℃、50%RH(相対湿度)とする。その時の電流値を電流計(A)43にて再生弾性ローラ1周分計測し、その平均値を求めて、再生弾性ローラ10の電流値とする。なお体積抵抗率ρは、測定された電流値I、内部抵抗R、印加電圧V、SUS製円筒状電極41と再生弾性ローラ10とのニップ面積S、再生弾性ローラ10の弾性層および表面層の合計層厚tより以下の式で求められる。

ρ=(V/I−R)×S/t

<電子写真用画像形成装置及び電子写真用プロセスカートリッジ>

本発明より得られる再生弾性ローラを用いる電子写真用画像形成装置及び電子写真用プロセスカートリッジは、静電潜像が形成される感光体と、感光体を帯電する帯電部材と、感光体上の静電潜像を現像する現像部材とを具備する。また、この装置及びプロセスカートリッジは、帯電部材及び現像部材の少なくとも一方として、本発明より得られる再生弾性ローラを用いることができる。また、電子写真用プロセスカートリッジは、電子写真用画像形成装置の本体に脱着可能である。

【0075】

以下に、本発明より得られる再生弾性ローラ10を現像ローラとして搭載する電子写真用画像形成装置の一例を、図4を用いて説明する。図4に示す電子写真用画像形成装置100には、イエロートナー、マゼンダトナー、シアントナー、ブラックトナーの各色トナー毎に設けられる画像形成ユニットI、II、III、IVが設けられる。各画像形成ユニットには、それぞれ矢印方向(紙面反時計回り)に回転する静電潜像担持体としての感光体101が設けられる。各感光体の周囲には、感光体101を一様に帯電するための帯電装置107、一様に帯電処理した感光体にレーザ光106を照射して静電潜像を形成する露光手段、静電潜像を形成した感光体にトナーを供給し静電潜像を現像する現像装置105が設けられる。

【0076】

一方、給紙ローラ119により供給される紙等の記録材118を搬送する転写搬送ベルト116が駆動ローラ112、従動ローラ117、テンションローラ115に懸架されて設けられる。転写搬送ベルト116には吸着ローラ120を介して吸着バイアス電源121の電荷が印加され、記録材118を表面に静電気的に付着させて搬送するようになっている。

【0077】

各画像形成ユニットの感光体上のトナー像を、転写搬送ベルト116によって搬送される記録材118に転写するための電荷を印加する転写バイアス電源114が設けられる。転写バイアスは転写搬送ベルト116の裏面に配置される転写ローラ113を介して印加される。各画像形成ユニットにおいて形成される各色のトナー像は、画像形成ユニットに同期して可動される転写搬送ベルト116によって搬送される記録材118上に、順次重畳して転写されるようになっている。

【0078】

更に、カラー電子写真用画像形成装置には、記録材上に重畳転写したトナー像を加熱などにより定着する定着装置111、画像形成された記録材118を装置外に排出する搬送装置(不図示)が設けられる。

【0079】

一方、各画像形成ユニットには各感光体上に転写されずに残存する転写残トナーを除去し表面をクリーニングするクリーニングブレードを有するクリーニング装置108が設けられる。更に、その他感光体から掻き取られたトナーを収納する不図示の廃トナー容器が設けられる。クリーニングされた感光体は画像形成可能状態とされて待機するようになっている。

【0080】

上記各画像形成ユニットに設けられる現像装置105には、一成分トナーとして非磁性トナーを収容したトナー容器103と、トナー容器の開口を閉塞するように設置され、トナー容器から露出した部分で感光体と対向するように現像ローラである本発明より得られる再生弾性ローラ10が設けられる。

トナー容器内には、現像ローラにトナーを供給すると同時に、現像後現像ローラ上に使用されずに残留するトナーを掻き取るためのトナー供給ローラ102と、現像ローラ上のトナーを薄層状に形成すると共に、摩擦帯電するトナー規制ブレード104(例えばSUS304製)とが設けられている。これらはそれぞれ現像ローラに当接配置されている。

トナー規制ブレード104にはトナー規制ブレードバイアス電源109が接続され、現像ローラには現像ローラバイアス電源110が接続され、画像形成時において、トナー規制ブレード104と現像ローラにはそれぞれ電圧が印加される。

【0081】

次に、本発明より得られる再生弾性ローラ10を現像ローラとして搭載する電子写真用プロセスカートリッジの一例を、図5を用いて説明する。図5に示す電子写真用画像形成装置用プロセスカートリッジ150は、現像装置105と、感光体101、クリーニング装置108を有し、これらが一体化されて電子写真用画像形成装置本体に着脱自在に設けられる。現像装置105としては電子写真用画像形成装置で説明したものと同様のものを挙げることができる。

本発明より得られる再生弾性ローラを用いる電子写真用プロセスカートリッジは、上記構成の他、感光体上のトナー像を記録材に転写する転写部材などを上記の部材と共に一体的に設けたものであってもよい。

【実施例】

【0082】

以下、本発明を実施例及び比較例に基づき詳細に説明する。

下記の実施例は、本発明の最良な実施形態の一例であり、本発明はこれら実施例により限定されるものではない。

【0083】

<外添剤除去に用いた粒子>

実施例及び比較例において、外添剤除去に以下の粒子を使用した。

【0084】

[多孔性樹脂粒子1]

多孔性樹脂粒子1には、多孔性架橋ポリメタクリル酸メチル(PMMA)樹脂粒子である積水化成品工業(株)製のテクポリマーMBP−8(商品名)を用いた。多孔性樹脂粒子1の物性を表3に示す。

【0085】

なお、表3記載の多孔性樹脂粒子の単位質量当たりの電荷量Q/Mは以下のように測定した。まず、上記多孔性樹脂粒子を充填させた後述の外添剤除去装置に、外添剤が表面に付着していない後述の弾性ローラを装着して500rpmで回転させ、多孔性樹脂粒子を摩擦帯電させた。そして、押圧ブレード通過後のこの弾性ローラ上に存在する多孔性樹脂粒子を、金属円筒管と円筒フィルターにより吸引捕集し、その際金属円筒管を通じてコンデンサーに蓄えられた多孔性樹脂粒子の電荷量Q、吸引された多孔性樹脂粒子の質量Mを測定した。これらの値から、単位質量当たりの電荷量Q/M(μC/g)を算出した。この、Q/M測定方法を以下吸引法と呼ぶ。

【0086】

[多孔性樹脂粒子2]

多孔性樹脂粒子2には、以下の合成方法によって得た多孔性ポリアミド樹脂粒子を用いた。なお、以降、部とは質量部を意味する。

メタノール78.9部と水10.5部を混合し、この混合液を、濃度1.0質量%のポリアミド6 UBEナイロンP1010(商品名、宇部興産社製)のm−クレゾール溶液10.5部に、マグネチックスターラーで撹拌しながら添加した。1分攪拌後、溶液は均一になった。温度は室温(23℃)で行った。撹拌を止め、静置して30分後に、ポリマーが析出してきた。さらに24時間静置して、析出終了させた。その後遠心分離でポリマーを単離した。次に熱風乾燥、真空乾燥及び分級を行い、多孔性樹脂粒子2を得た。得られた多孔性樹脂粒子2の物性を表3に示す。

【0087】

[多孔性樹脂粒子3]

多孔性樹脂粒子3には、以下の合成方法によって得た多孔性ポリ塩化ビニリデン(PVDC)樹脂粒子を用いた。

【0088】

まず、表1に示す材料からなる油相、及び表2に示す材料からなる水相をそれぞれ作製した。

【0089】

【表1】

【0090】

【表2】

【0091】

続いて、上記油相と水相を混合したのち、TK式ホモミキサー(特殊機化工業製)を用いて、8000rpmで5分間ミキシングを行い、80℃で6時間反応し、多孔性樹脂粒子の重合液(中空粒子重合液)を得た。上記中空粒子重合液を予備脱水し、その後、40℃に保った静置乾燥機で乾燥し、多孔性樹脂粒子3を得た。得られた多孔性樹脂粒子3の物性を表3に示す。

【0092】

[無孔性樹脂粒子1]

無孔性樹脂粒子1として、無孔性の架橋ポリメタクリル酸メチル樹脂粒子である、積水化成品工業(株)製のテクポリマーMBX−8(商品名)を用いた。無孔性樹脂粒子1の物性を表3に示す。

【0093】

[多孔性無機粒子1]

多孔性無機粒子1として、多孔性シリカ粒子である、AGCエスアイテック(株)製のサンスフィアH−53(商品名)を用いた。多孔性無機粒子1の物性を表3に示す。

【0094】

【表3】

【0095】

<外添剤の作製>

[疎水性シリカ1]

シリカ(商品名:AEROSIL 200CF、日本アエロジル製)をヘキサメチルジシラザン10部で処理して疎水性シリカ1を得た。一次粒径は12nm、疎水化度は67であった。なお、一次粒径は透過型電子顕微鏡(商品名:H−7500、日立製作所製)により測定した。

【0096】

また、処理された無機微粉体(疎水性シリカ)の疎水化度は、以下のメタノール滴定試験により特定した。まず、水50mlの入った容器に、無機微粉体0.2gを添加し、容器内の溶液をマグネチックスターラーで常時撹拌しながら、メタノールをビュレットから無機微粉体の全量が湿潤されるまで滴定した。滴定の終点は無機微粉体の全量が液体中に懸濁されることによって観察され、疎水化度は、終点に達した際のメタノール及び水の液状混合物中のメタノールの百分率として表わされる。

また、得られた疎水性シリカ1の単位質量当たりの電荷量Q/Mの測定は、上述の多孔性樹脂粒子の単位質量当たりの電荷量Q/Mの測定法にならった。疎水性シリカ1のQ/Mは−72μC/gであった。

【0097】

[疎水性シリカ2]

シリカ(商品名:AEROSIL 200CF、日本アエロジル製)をアミノ変性シリコーンオイル20部で処理して疎水性シリカ2を得た。一次粒子径は12nm、疎水化度は97であった。また、Q/Mは67μC/gであった。

【0098】

[疎水性酸化チタン1]

酸化チタン(商品名:P25、日本アエロジル製)をトルエン中で、γ−メルカプトプロピルトリメトキシシラン20部で処理した後濾過、乾燥して疎水性酸化チタン1を得た。一次粒径は25nm、疎水化度は60であった。また、Q/Mは−47μC/gであった。

【0099】

<弾性ローラの作製>

以下の手順により、円柱状の導電性軸芯体11の周囲に、被覆層として、弾性層12と表面層13としての樹脂層を1層ずつ設けた弾性ローラを作製した。

【0100】

導電性軸芯体11として、直径6mm、長さ279mmのSUS304製の芯金を用いた。

弾性層12の材料として、以下の要領で液状シリコーンゴムを準備した。まず、次の表4に示す材料を混合し液状シリコーンゴムのベース材料とした。

【0101】

【表4】

【0102】

このベース材料に、硬化触媒として白金化合物(東レダウコーニング社製、Pt濃度1質量%)を微量配合したものと、オルガノハイドロジェンポリシロキサン(東レダウコーニング社製、重量平均分子量500)3.0部を配合したものを質量比1:1で混合し、液状シリコーンゴムとした。

【0103】

内径12mmの円筒型金型内の中心部に導電性軸芯体11を配置し、円筒型金型内に注入口からこの液状シリコーンゴムを注入し、温度120℃で5分間加熱硬化させ、室温(23℃)まで冷却後、導電性軸芯体11と一体となった弾性層を脱型した。さらに温度200℃で4時間加熱して硬化反応を完了させ、厚さ3mmのシリコーンゴムを主成分とする弾性層12を導電性軸芯体11の外周面上に設けた。

【0104】

その後、以下の条件で、弾性層12表面のエキシマ処理を行った。

弾性層12表面を、導電性軸芯体11を回転軸として30rpmで回転させながら、波長172nmの紫外線を照射可能な細管エキシマランプ(ハリソン東芝ライティング製)により、積算光量が120mJ/cm2となるように照射して処理を行った。照射時の弾性層12表面とエキシマランプの距離は2mmとした。

【0105】

次に、樹脂層を以下の要領で被覆した。

樹脂層の材料としては、次の表5に示すものを用いた。

【0106】

【表5】

【0107】

これらの材料をメチルエチルケトン溶媒中で段階的に混合して、窒素雰囲気下80℃にて6時間反応させ、重量平均分子量Mw=10000、水酸基価20.0(mg・KOH/g)、分子量分散度Mw/Mn=2.9、Mz/Mw=2.5の2官能のポリウレタンプレポリマーを得た。

このポリウレタンプレポリマー100.0質量部にイソシアネート(商品名:コロネート2521、日本ポリウレタン工業株式会社製)35.0質量部を加えて、NCO当量を1.4となるようにした。なお、NCO当量は、イソシアネート化合物中のイソシアネート基のモル数とポリオール成分中の水酸基のモル数との比([NCO]/[OH])を示すものである。

【0108】

さらに、カーボンブラック(商品名:#1000、pH3.0、三菱化学社製)を20.0部添加した。この原料混合液に有機溶剤を加え、12μm前後の膜厚が得られるように固形分20質量%〜30質量%の範囲で適宜調整した。さらに、ウレタン樹脂粒子(商品名:C400透明、直径14μm、根上工業株式会社製)を35.0部加え、均一分散、混合したものを樹脂層の原料液とした。

【0109】

この樹脂層の原料液中に、上記の弾性層12を形成した導電性軸芯体11を浸漬した後、引上げて自然乾燥させた。次いで、温度140℃にて60分間の加熱処理を行い、樹脂層の原料液を硬化させて、平均12.0μmの膜厚の樹脂層を得て表面層13とした。さらに、被覆層の両端部を導電性軸芯体11に垂直に切取って除去し、被覆層の長さを235mmに調整した。

【0110】

このようにして、外径が約12mm、被覆層の長さ235mm、JIS B 0601:1994表面粗さの規格における中心線平均粗さRaが1.7μmの弾性ローラを作製した。

また、温度23℃、湿度55%RHの環境に24時間放置したときの弾性ローラの電流値を図3に示す装置で測定し、初期電流値とした。このときの初期電流値は、450μAであった。

【0111】

<マゼンタ着色粒子の作製>

[ポリエステル樹脂1の作製]

減圧装置、水分離装置、窒素ガス導入装置、温度測定装置、撹拌装置を備えたオートクレープ中に、以下の表6に示すポリエステルモノマーを仕込み、窒素雰囲気下、常圧(101.3kPa)下、220℃で20時間反応を行い、更に1.33〜2.67kPa(10〜20mmHg)まで減圧し、1時間反応させた。

【0112】

【表6】

【0113】

その後、反応物を170℃に降温し、無水トリメリット酸を0.10部添加して、170℃で1.0時間反応させ、ポリエステル樹脂1を得た。

【0114】

[低分子量ポリスチレン−アクリル樹脂1の作製]

【0115】

【表7】

【0116】

上記表7に示す材料を仕込み、窒素雰囲気下、常圧(101.3kPa)下で140℃で3.5時間反応を行い、その後180℃で2.0時間保持させることで脱溶剤を行い、低分子量ポリスチレン−アクリル樹脂を得た。Mw=4000、Mw/Mn=2.53、Tg(ガラス転移温度)=52℃であった。

【0117】

[分散媒]

反応容器中のイオン交換水1000部に、リン酸ナトリウム14部ならびに10質量%塩酸を4.5部投入し、N2パージしながら65℃で60分保温した。TK式ホモミキサー(特殊機化工業製)を用いて、12000rpmにて撹拌しながら、イオン交換水10部に7.8部の塩化カルシウムを溶解した塩化カルシウム水溶液を一括投入し、分散安定剤を含む水系媒体を調製した。

【0118】

[重合性単量体組成物]

以下の表8に示す材料をアトライター分散機(三井三池化工機株式会社)に投入し、さらに直径1.7mmのジルコニア粒子を添加し、220rpmで5時間分散させて、中間組成物を得た。

【0119】

【表8】

【0120】

次いで、上記中間組成物に、以下の表9に示す材料を加えた。

【0121】

【表9】

【0122】

別容器中で上記材料を66℃に保温し、TK式ホモミキサー(特殊機化工業製)を用いて、500rpmにて均一に溶解、分散した。これに、重合開始剤t−ヘキシルパーオキシピバレート(日本油脂社製、商品名「パーヘキシルPV」、分子量:202、10時間半減期温度:53.2℃)3.0部を溶解し、重合性単量体組成物を調製した。

反応容器中の上記水系媒体中に上記重合性単量体組成物を投入し、65℃、N2パージ下において、TK式ホモミキサーにて10000rpmで5分間撹拌し、pH5.8で造粒した。その後、パドル撹拌翼で撹拌しつつ65℃で6時間、さらに90℃に昇温し、6時間反応させた。

【0123】

重合反応終了後、反応容器を冷却し、10質量%塩酸を加えpHを2とした状態で2時間撹拌しながら分散安定剤を溶解させた。そのエマルションを加圧濾過しさらに2000部以上のイオン交換水で洗浄した。得られたケーキを再び、1000部のイオン交換水に戻し、10質量%塩酸を加えpH=1以下とした状態で2時間撹拌しながら、再洗浄した。上記と同様にそのエマルションを加圧濾過しさらに2000部以上のイオン交換水で洗浄し、十分通気をした後、減圧乾燥し、その後風力分級し、マゼンタ着色粒子を得た。

【0124】

<トナーの作製>

[トナー1]

得られたマゼンタ着色粒子100部に、外添剤として疎水性シリカ1を3.0部加え、ヘンシェルミキサー(三井三池社製)で混合し、外添剤を有するトナー1(平均粒径6μm、平均円形度0.97、比表面積2m2/g)を得た。

【0125】

[トナー2]

得られたマゼンタ着色粒子100部に、外添剤として疎水性シリカ2を3.0部加え、ヘンシェルミキサー(三井三池社製)で混合し、外添剤を有するトナー2(平均粒径6μm、平均円形度0.97、比表面積2m2/g)を得た。

【0126】

[トナー3]

得られたマゼンタ着色粒子100部に、外添剤として疎水性酸化チタン1を3.0部加え、ヘンシェルミキサー(三井三池社製)で混合し、外添剤を有するトナー3(平均粒径6μm、平均円形度0.97、比表面積2m2/g)を得た。

【0127】

[トナー4]

得られたマゼンタ着色粒子100部に、外添剤として疎水性シリカ1を2.0部と疎水性酸化チタン1を1.0部加え、ヘンシェルミキサー(三井三池社製)で混合し、外添剤を有するトナー4(平均粒径6μm、平均円形度0.97、比表面積2m2/g)を得た。

【0128】

また、平均円形度は、フロー式粒子像測定装置で計測されるトナーの個数基準の円相当径−円形度スキャッタグラムにおいて計測されたものであり、本発明ではFPIA−2100型(東亜医用電子社製)を用いて測定を行い、下式を用いて算出した。

円形度=粒子像と同じ投影面積を持つ円周長/粒子投影像の周囲長

平均円形度=各粒子の円形度の合計/全粒子数

ここで、粒子投影面積とは二値化されたトナー粒子像の面積である。

【0129】

〔実施例1〕

実施例1においては、図2(b)に示した装置を使用して再生弾性ローラを製造した。

【0130】

<容器>

容器には、上述の多孔性樹脂粒子1を50g充填した。また、スポンジローラには軸芯体とポリウレタンフォームからなるローラを用いた。

スポンジローラの製造方法を以下に示す。

ポリエーテルポリオール、ポリイソシアネート及び水を使用し、整泡剤SRX274C(商品名)1質量部、及び触媒としてTOYOCAT−ET(商品名)0.1質量部とTOYOCAT−L33(商品名)0.5質量部を25℃で混合攪拌した。次に、スポンジローラ用成形型(材質SUS304製)にて50℃で20分、発泡成形することにより、芯金(径6mm、材質SUS304製)の周りに、厚さ5mmのポリウレタンフォーム層を一体的に形成させスポンジローラを製造した。

【0131】

<押圧部材>

支持部材としてバネ弾性を有するリン青銅板(厚さ0.12mm、長手方向の長さ200mm、幅22mm)の端部にポリウレタン樹脂(厚さ0.2mm、長手方向の長さ200mm、幅2mm)を接着し、押圧ブレードを作製した。作製した押圧ブレードを、弾性ローラを装着したときの、弾性ローラとの引き抜き圧が75N/mとなるよう容器へ装着した。

【0132】

<除去部材>

除去部材として、直径φ24mm、長手方向の長さ300mmのSUS304製円筒状除去電極を用いた。この円筒状除去電極に、弾性ローラの軸芯体と円筒状除去電極との間に電位差を付与するための、直流電源を設けた。また、円筒状除去電極には、熱硬化性ポリウレタン製のクリーニングブレード(厚さ1.6mmで、長手方向の長さ300mm、幅10mm)を引抜き圧10N/mとなるように当接させた。

【0133】

<外添剤の付着した弾性ローラの作製>

上記弾性ローラを現像ローラとして、電子写真画像形成装置(商品名:Color Laser Jet CP3525x、Hewlett−Packard社製)用の電子写真プロセスカートリッジに組み込んだ。また、電子写真プロセスカートリッジに予め充填されているトナーを抜き取り、替わりにトナー1を250g充填した。これを温度23℃、湿度55%RHの環境に24時間放置した。その後、この電子写真プロセスカートリッジを、電子写真画像形成装置の本体に装填し、同環境において印字率が1%の画像を、20000枚出力した。

【0134】

次に、この電子写真プロセスカートリッジから弾性ローラを取り外して、弾性ローラの表面に空気を吹き付けて、弾性ローラ表面のトナーを吹き飛ばした。その後、走査型電子顕微鏡を用いて20000倍の倍率で弾性ローラ表面を観察したところ、弾性ローラ表面には、トナー1由来の外添剤である疎水性シリカ1が多く付着しているのが確認された。また、弾性ローラ表面にトナーは殆ど確認されなかった。

【0135】

以上の方法により、疎水性シリカ1の付着した弾性ローラ(使用後弾性ローラ)を得た。

この弾性ローラの電流値を温度23℃、湿度55%RHの環境下で測定し、使用後電流値とした。この使用後弾性ローラの電流値は23μAであった。

ここで、初期電流値に対する使用後電流値の割合を使用後電流値率として求めた。このときの使用後電流値率は5%であった。

同様にして、使用後電流値率が10%未満となる使用後弾性ローラを計50本作製した。

【0136】

<弾性ローラに付着した外添剤除去処理>

次に、上述した各部材を配置させた、図2(b)に示す外添剤除去装置を用いて、弾性ローラ表面に付着した外添剤を除去させた。使用後弾性ローラを上記除去装置に装着し、その回転速度を矢印a方向に500rpmとした。このとき、スポンジローラ31を矢印b方向に400rpmで回転させた。また、円筒状除去電極を弾性ローラに対して引抜き圧100N/mとなるように当接させ、矢印c方向に250rpmで回転させた。また、円筒状除去電極に+200Vの電圧を印加し、弾性ローラ、より具体的には弾性ローラの軸芯体を接地して、弾性ローラと円筒状除去電極との間の電位差を+200Vとした。以上の処理時間を5分とした。

【0137】

次に、この外添剤除去装置から弾性ローラを取り外して、弾性ローラの表面に空気を吹き付けて、弾性ローラ表面の多孔性樹脂粒子1を吹き飛ばした。

この弾性ローラの電流値を温度23℃、湿度55%RHの環境下で測定し、除去後電流値とした。この外添剤除去後の弾性ローラ(再生弾性ローラ)の電流値は424μAであった。

ここで、初期電流値に対する除去後電流値の割合を1本目の電流値回復率として求めた。このときの電流値回復率は94%であった。

外添剤は一般に弾性ローラに比べ高抵抗であり、外添剤の付着に伴い弾性ローラは高抵抗化する。従って、電流値回復率は外添剤除去の度合いの指標として用いることが出来る。

【0138】

この電流値回復率を以下の基準で評価した。

「A」:電流値回復率が90%以上。

「B」:電流値回復率が80%以上かつ90%より小さい。

「C」:電流値回復率が60%以上かつ80%より小さい。

「D」:電流値回復率が40%以上かつ60%より小さい。

「E」:電流値回復率が40%より小さい。

【0139】

次に、残りの49本の使用後弾性ローラに対して連続して外添剤除去処理を行い、計50本の評価を行った。1本目、20本目、50本目における電流値回復率の結果を表10に記載する。なお、表10に記載の初期電流値は、外添剤付着前の50本の弾性ローラの平均値である。

【0140】

<画像評価>

外添剤の除去が不十分な場合には、再利用の最中、弾性ローラ表面へのさらなる外添剤の堆積により、画像に微小な濃度ムラ(以下、ガサツキと言う)が生じる。そのため、50本目の再生弾性ローラを使用し、再使用後のガサツキ発生を評価した。

連続して外添剤除去処理を施した再生弾性ローラのうち、50本目を、新品の電子写真プロセスカートリッジの現像ローラと差換えた後、電子写真画像形成装置の本体に装填した。そして温度23℃、湿度55%RHの環境において、印字率が1%の画像を、6000枚出力した。その後、同環境においてハーフトーン画像を印字した。ガサツキは以下の基準で評価した。

「A」:ガサツキについて、目視でまったく確認されない、

「B」:わずかにガサツキが確認される、

「C」:はっきりガサツキが確認される。

その結果を表10に併せて記載する。

【0141】

〔比較例1〕

トナー1をトナー2に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0142】

〔比較例2〕

多孔性樹脂粒子1を無孔性樹脂粒子1に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0143】

〔比較例3〕

多孔性樹脂粒子1を多孔性無機粒子1に、トナー1をトナー2に、円筒状除去電極への印加電圧を−200Vに変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0144】

〔実施例2〕

多孔性樹脂粒子1を多孔性樹脂粒子2に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0145】

〔実施例3〕

多孔性樹脂粒子1を多孔性樹脂粒子3に、トナー1をトナー2に、円筒状除去電極への印加電圧を−200Vに変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0146】

〔実施例4〕

トナー1をトナー3に変更した以外は、実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0147】

〔実施例5〕

トナー1をトナー4に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0148】

〔実施例6〕

弾性ローラの作製において、弾性層中7.0部のカーボンブラックを0部に、樹脂層中20.0部のカーボンブラックを0部に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0149】

〔実施例7〕

弾性ローラの作製において、弾性層中7.0部のカーボンブラックを15.0部に、樹脂層中20.0部のカーボンブラックを30.0部に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果は表10に示す。

【0150】

〔実施例8〕

弾性ローラの作製において、弾性層中7.0部のカーボンブラックを30.0部に、樹脂層中20.0部のカーボンブラックを35.0部に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0151】

【表10】

【0152】

〔実施例9〕

電子写真画像形成装置(商品名:Color Laser Jet CP3525x、Hewlett−Packard社製)のマゼンタ用の専用電子写真プロセスカートリッジに搭載されている帯電ローラを用いて評価を行った。印加電圧200Vでこの帯電ローラの初期電流値を測定したところ、3200μAであった。

この電子写真プロセスカートリッジ中に予め充填されているトナーを抜き取り、替わりにトナー1を250g充填した。これを温度23℃、湿度55%RHの環境に24時間放置した。その後、この電子写真プロセスカートリッジを、電子写真画像形成装置の本体に装填し、同環境において印字率が1%の画像を、20000枚出力し外添剤を付着させた。

次に、この電子写真プロセスカートリッジから弾性ローラを取り外して、帯電ローラの表面に空気を吹き付けた後、電流値を測定した。この時の使用後電流値率は2%であった。

同様にして外添剤を付着させた帯電ローラを計50本用意した。これらの帯電ローラの初期電流値は3000〜3500μAであった。また、使用後電流値率は全て5%未満であった。

【0153】

この後、実施例1と同様にして外添剤除去処理を行った。一本目、20本目、50本目の電流値回復率の評価結果を表11に示す。なお、表11に記載の初期電流値は、外添剤付着前の50本の帯電ローラの平均値である。

また、表面に外添剤が堆積した帯電ローラを用いて画像形成を行うと、ドラムの帯電量が不足する。この状態でハーフトーン画像の形成を行った際には、ドラム上の電位が不均一となり、画像にスジが形成される。そこで、再度、実施例1と同様に50本目の再生帯電ローラを新品の電子写真プロセスカートリッジに差換え、温度23℃、湿度55%RHの環境において、印字率が1%の画像を6000枚出力した。その後、同環境においてハーフトーン画像を印字したときのスジを、以下の基準で評価した。

「A」:スジについて、目視でまったく確認されない、

「B」:わずかにスジが確認される、

「C」:はっきりスジが確認される。

その結果を表11に併せて示す。

【0154】

〔比較例4〕

トナー1をトナー2に変更した以外は、実施例9と同様にして外添剤除去処理を行った。評価結果を表11に示す。

【0155】

【表11】

【0156】

表11より、本発明の製造方法によって、帯電ローラに付着した外添剤を十分に除去可能で、安定した清掃性能を有する再生弾性ローラが得られたことがわかった。

【符号の説明】

【0157】

1・・・表面に外添剤が付着した弾性ローラ

10・・再生弾性ローラ

11‥‥導電性軸芯体

12‥‥弾性層

13‥‥表面層

20‥‥外添剤除去装置

21‥‥容器

22‥‥多孔性樹脂粒子

23‥‥押圧部材

24‥‥除去部材

25‥‥電源

31‥‥スポンジローラ

32‥‥クリーニングブレード

40‥‥電流値測定器

41‥‥円筒状電極

42‥‥直流電源

43‥‥電流計

100‥‥電子写真用画像形成装置

101‥‥感光体

102‥‥トナー供給ローラ

103‥‥トナー容器

104‥‥トナー規制ブレード

105‥‥現像装置

106‥‥レーザ光

107‥‥帯電装置

108‥‥クリーニング装置

109‥‥トナー規制ブレードバイアス電源

110‥‥現像ローラバイアス電源

111‥‥定着装置

112‥‥駆動ローラ

113‥‥転写ローラ

114‥‥転写バイアス電源

115‥‥テンションローラ

116‥‥転写搬送ベルト

117‥‥従動ローラ

118‥‥記録材

119‥‥給紙ローラ

120‥‥吸着ローラ

121‥‥吸着バイアス電源

150‥‥電子写真用プロセスカートリッジ

【技術分野】

【0001】

本発明は、再生弾性ローラの製造方法に関する。

【背景技術】

【0002】

電子写真画像形成装置には、現像ローラ、帯電ローラ、転写ローラ、定着ローラ、クリーニングローラ等の弾性ローラが用いられている。このような弾性ローラの表面には、使用に伴い、トナーや外添剤等が付着し、徐々に堆積していく。電子写真画像形成装置内において、これら弾性ローラの表面は、通常、種々のクリーニング手段によってクリーニングされている。しかし、長期の使用により、これらのクリーニング手段によっては除去できなかった上記トナーや外添剤等が、弾性ローラの表面に付着し、堆積していくことがある。

【0003】

ところで、近年、環境負荷の低減の観点から、このように使用によって表面に外添剤等が堆積した弾性ローラを、再利用できるようにする技術開発の必要性が高まっている。

【0004】

特許文献1には、現像剤等の固着により表面にフィルミングが生じた弾性ローラについて、当該弾性ローラの表面を押圧してフィルミングに亀裂を生じさせ、次いで、粘着ローラを用いてフィルミングを除去する工程を有する再生弾性ローラの製造方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4144899号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1が開示している方法によれば、弾性ローラ表面のフィルミングを有効に除去することができる。しかしながら、外添剤が多量に付着した弾性ローラについては、より効率的に外添剤を除去し得る方法の開発が必要であるとの認識を本発明者らは得た。

【0007】

そこで、本発明の目的は、弾性ローラ表面に付着した外添剤を効率的に除去し、良好な画像形成に資する再生弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係る再生弾性ローラの製造方法は、弾性ローラの表面に付着しているトナー由来の外添剤を除去する工程を有する再生弾性ローラの製造方法であって、該工程は、

(1)外添剤が表面に付着している弾性ローラと、該弾性ローラに対向配置された押圧部材とのニップ部に、該弾性ローラと該押圧部材との間で摩擦されることによって該外添剤の正規帯電極性とは逆極性の正規帯電極性に帯電される多孔性樹脂粒子を供給し、該ニップ部において、該弾性ローラ表面に対して該多孔性樹脂粒子を摩擦させることにより、該多孔性樹脂粒子を該外添剤と逆極性の正規帯電極性に帯電させるとともに、該多孔性樹脂粒子の孔部に該外添剤を取り込ませる工程と、

(2)該弾性ローラに対向配置させてなる除去部材の表面と、該弾性ローラの表面との間に、該弾性ローラの表面電位に対する該除去部材の表面電位が、該外添剤の正規帯電極性と逆極性となるような電位差を付与し、外添剤を取り込ませた該多孔性樹脂粒子を該弾性ローラの表面から該除去部材の表面に移行させる工程と、を含むことを特徴とする。

【発明の効果】

【0009】

本発明によれば、高品位な電子写真画像の形成に資する再生弾性ローラをより効率的に製造することができる。

【図面の簡単な説明】

【0010】

【図1】本発明より得られる再生弾性ローラの一例を示す、(a)長手方向に平行、(b)長手方向に垂直な概略断面図である。

【図2】本発明に用いることができる外添剤除去装置の2つの例を示す概略構成図である。

【図3】本発明より得られる再生弾性ローラの電流値測定器の一例を示す概略構成図である。

【図4】本発明より得られる再生弾性ローラを用いる電子写真画像形成装置の一例を示す概略構成図である。

【図5】本発明より得られる再生弾性ローラを用いる電子写真プロセスカートリッジの一例を示す概略構成図である。

【発明を実施するための形態】

【0011】

まず、本発明者らは、表面に外添剤が付着した弾性ローラと押圧部材とのニップ部に多孔性樹脂粒子を供給し、弾性ローラを回転させて、そのニップ部において、この多孔性樹脂粒子を弾性ローラ表面に押圧、摩擦することで外添剤が除去できることを見出した。

【0012】

本発明者らは、その理由を以下のように推察している。

即ち、本発明者らは、弾性ローラと押圧部材とのニップ部に供給された多孔性樹脂粒子が、ニップ部において押圧、摩擦されることで変形し、弾性ローラ表面に付着した外添剤をその孔部に効果的に取り込んだと考えている。

【0013】

しかしながら、多孔性樹脂粒子を用いて弾性ローラの再生を繰り返すうち、清掃性能の低下が起こることがあった。これは、外添剤を取り込んだことで多孔性樹脂粒子の孔部が埋まり、多孔性樹脂粒子の外添剤除去性能が低下したものだと考えられる。そこで、本発明者らは更なる検討を行い、以下の知見を得た。

【0014】

以下の説明においては、トナー由来の外添剤が負帯電性の場合を例に説明する。外添剤が正帯電性の場合は、以下の説明において正と負とが逆となる。なお、外添剤、多孔性樹脂粒子や外添剤を取り込んだ多孔性樹脂粒子の帯電極性は、弾性ローラ表面に対する相対的な帯電極性を意味する。

【0015】

なお、外添剤とは、帯電性や流動性などの各種特性をトナーに付与することを目的として添加される、様々な無機、有機の添加剤を意味する。外添剤としては、例えばシリカ、酸化チタン、酸化錫、酸化亜鉛、チタン酸ストロンチウム、酸化アルミニウム、フッ化ビニリデンおよびステアリン酸亜鉛が挙げられる。これらの中でもトナーへの帯電性および流動性付与の効果が大きいことから、外添剤は、シリカまたは酸化チタンであることが好ましい。これらの外添剤は併用することができる。

【0016】

また、外添剤の帯電極性は表面処理方法によって選択することができ、例えば、ヘキサメチルジシラザンやγ‐メルカプトプロピルトリメトキシシランでシリカや酸化チタンの表面を処理することで、負帯電性の外添剤を得ることができる。さらに、例えば、アミノ変性シリコーンオイルでシリカや酸化チタンの表面を処理することで、正帯電性の外添剤を得ることができる。

【0017】

本発明では、外添剤が表面に付着している弾性ローラと、この弾性ローラと対向配置された押圧部材とのニップ部において、弾性ローラに対する外添剤の正規帯電極性(負)と逆極性(正)に帯電する多孔性樹脂粒子を用いる。そして、さらに、弾性ローラ表面に多孔性樹脂粒子の正規帯電極性(正)と同極性(正)の電位差を付与する手段(除去部材)を用いる。これによって、清掃性能の低下を防ぐことができ、安定した清掃性能が得ることができる。以下に詳しく説明する。

【0018】

まず、弾性ローラが回転する際、ニップ部で摩擦された多孔性樹脂粒子は、ニップ部通過後、弾性ローラ表面に静電的に付着し、弾性ローラと連動して動く。なお、この際、多孔性樹脂粒子は、弾性ローラと押圧部材のニップ部での押圧、摩擦により、外添剤と逆の正規帯電極性(正)を持つとともに、外添剤を取り込むことによって、次第に帯電性が変化し、終にはその正規帯電極性が外添剤の正規帯電極性と同極性(負)に変化する。このため、弾性ローラ表面に静電的に付着している多孔性樹脂粒子は、通常の多孔性樹脂粒子の正規帯電極性(正)に帯電する粒子と、外添剤を十分取り込むことで通常とは逆の正規帯電極性(負)に帯電する粒子とが混在した状態となると考えられる。この状態の弾性ローラ表面に対して、通常の多孔性樹脂粒子の正規帯電極性と同極性(正)の電位差を付与する除去部材を対向配置することで、通常とは逆の正規帯電極性(負)に帯電した多孔性樹脂粒子が電界によって除去される。

【0019】

即ち、外添剤を取り込むことで清掃性能が低下した多孔性樹脂粒子を除去することができるため、安定した外添剤除去性能を得ることができる。

【0020】

さらに、本発明者らは、弾性ローラが導電性であることで外添剤除去処理がより効果的となることを見出した。導電性の弾性ローラの場合、帯電した多孔性樹脂粒子が弾性ローラ表面から取り除かれる際に、弾性ローラ表面に電荷が残留することを容易に防ぐことができる。そして、この残留電荷(以下カウンターチャージという)の存在により、弾性ローラに対する電位差が不安定になることを容易に防ぐことができる。即ち、弾性ローラが導電性であることにより、このカウンターチャージが特に抑制され、除去部材との電位差が一定に容易に保たれるため、外添剤を取り込んだ多孔性樹脂粒子の除去作用が一層増すと考えられる。本発明において導電性とは、50V印加時の体積抵抗率が1×1010Ω・cm以下であることを示す。

【0021】

さらに、本発明者らは、本発明の製造方法により再生弾性ローラを製造することで、外添剤を除去して良好な画像形成ができ、資源の有効活用を促進することができることを見出した。

【0022】

さらに、本発明者らは、本発明より得られる再生弾性ローラを電子写真プロセスカートリッジに搭載することで、外添剤を除去して良好な画像形成ができ、資源の有効活用を促進することができることを見出した。

【0023】

さらに、本発明者らは、本発明より得られる再生弾性ローラを電子写真画像形成装置に搭載することで、外添剤を除去して良好な画像形成ができ、資源の有効活用を促進することができることを見出した。

【0024】

以下、本発明を実施するための形態について、図面を参照して詳細に説明するが、本発明はこれによって限定されるものではない。

【0025】

<再生弾性ローラ>

本発明に係る再生弾性ローラは、電子写真方式を利用した画像形成装置に使用する電子写真装置用弾性ローラとして使用することができ、具体的には、現像ローラ、帯電ローラ、転写ローラ、定着ローラ、クリーニングローラ等に使用することができる。

【0026】

本発明に係る再生弾性ローラの一例を、図1の模式図に示す。なお、再生弾性ローラ10は、画像形成等によって表面に外添剤が付着した弾性ローラの外添剤を除去したものであるため、弾性ローラ自体、即ち表面に外添剤が付着していない状態の弾性ローラは再生弾性ローラと同様の構成であることができる。以下、再生弾性ローラを例に、弾性ローラ自体の構成を説明する。

【0027】

図中の(a)は再生弾性ローラの長手方向に平行な断面を表したものであり、(b)は長手方向に垂直な断面を表したものである。図1において、再生弾性ローラ10は、円柱状の導電性軸芯体11の周囲に弾性層12、その周囲に表面層13が形成されている。表面層13は2層以上形成しても良い。なお、本発明より得られる再生弾性ローラは、導電性軸芯体11と、弾性層12とからなることもできる。

【0028】

以下、図1の再生弾性ローラ10について詳細に説明する。

【0029】

[導電性軸芯体]

導電性軸芯体11の材料は、導電性であれば特に限定されず、炭素鋼、合金鋼及び鋳鉄、導電性樹脂の中から、適宜選択して用いることが出来る。

【0030】

[弾性層]

弾性層12は、再生弾性ローラを使用する装置において、再生弾性ローラに要望される弾性を再生弾性ローラ10に付与するために設けられる。具体的な構成としては、中実体、発泡体のいずれであってもよい。また、弾性層12は、単層であっても、複数の層からなっていてもよい。例えば、現像ローラや帯電ローラにおいては、感光ドラム、及びトナーと常に圧接しているので、これらの部材間において相互に与えるダメージを低減するため、低硬度、低圧縮歪みの特性を持つ弾性層12が設けられる。

【0031】

弾性層12の材質としては、例えば、天然ゴム、イソプレンゴム、スチレンゴム、ブチルゴム、ブタジエンゴム、フッ素ゴム、ウレタンゴム、シリコーンゴム等を挙げることができる。これらは1種又は2種以上組み合わせて使用することができる。

【0032】

上記弾性層12には、再生弾性ローラ10に要望される機能に応じて導電剤、非導電性充填剤や、その他成型に必要な各種添加剤成分として、架橋剤、触媒、分散促進剤等が含有されていてもよい。

【0033】

弾性層12に含有される導電剤としては、各種導電性金属又は合金、導電性金属酸化物、これらで被覆された絶縁性物質の微粉末等の電子導電剤や、イオン導電剤を用いることができる。これら導電剤は粉末状や繊維状の形態で、単独または2種類以上を組み合わせて使用することができる。これらのうち、電子導電剤であるカーボンブラックは導電性の制御が容易であり、また経済的であることから好ましい。

【0034】

このような導電剤を含有させることで、弾性層12に、例えば、1×104〜1×1010Ω・cmの体積抵抗率を付与することができる。弾性層12の体積抵抗率がこの範囲の現像ローラは、トナーに対して均一な帯電制御性を容易に有することができる。現像ローラの弾性層12における体積抵抗率としてより好ましくは1×104〜1×109Ω・cmである。

【0035】

弾性層12に含有されていてもよい非導電性充填剤としては、例えば、以下のものを例示することができる。珪藻土、石英粉末、乾式シリカ、湿式シリカ、酸化チタン、酸化亜鉛、アルミノケイ酸、炭酸カルシウム、珪酸ジルコニウム、珪酸アルミニウム、タルク、アルミナ、酸化鉄等。

【0036】

上記弾性層12は、再生弾性ローラ10に要望される弾性を付与し、その硬度としては、例えば、アスカーC硬度が10度以上80度以下であることが好ましい。弾性層12のアスカーC硬度が10度以上であれば、弾性層12を構成するゴム材料からのオイル成分の滲出を容易に抑制することができ、感光ドラムの汚染を容易に抑制できる。また、弾性層12のアスカーC硬度が80度以下であれば、トナーの劣化を容易に抑制することができ、出力画像の画質の低下を容易に抑制することができる。

【0037】

ここでアスカーC硬度は、基準規格アスカーC型SRIS(日本ゴム協会規格)0101に従って別途作製した試験片を用いて、アスカーゴム硬度計(高分子計器(株)製)により測定した測定値によって規定することができる。

【0038】

弾性層12の厚さとしては、例えば、現像ローラの場合、0.5mm以上50mm以下を挙げることができ、より好ましくは1mm以上10mm以下である。

【0039】

上記弾性層12の成形方法としては、例えば、押出成形、プレス成形、射出成形、液状射出成形、注型成形等各種成形法により、適切な温度および時間で加熱硬化させて軸芯体上に成形する方法を挙げることができる。軸芯体を設置した円筒形金型内に未硬化の弾性層材料を注入し、加熱硬化する方法によって、軸芯体周囲に弾性層12を精度よく成形することができる。

【0040】

[表面層]

上記再生弾性ローラ10は、要望される機能性を容易に付与するために、弾性層12上に1種又は2種以上の表面層としての樹脂層が設けられたものであってもよい。また、要望される機能性を容易に付与するために、弾性層下、即ち弾性層12と導電性軸芯体11との間に樹脂層が設けられていても良い。また、樹脂層は再生弾性ローラ10表面を保護し、耐磨耗性を付与し、トナーの付着を抑制する表面層等であってもよい。このような樹脂層である表面層13のバインダー樹脂として、例えば、ウレタン樹脂、アクリル系ウレタン樹脂等の含窒素樹脂が好ましい。これら樹脂の表面層13を有する現像ローラは、トナーを容易に安定して帯電することができ、低タック性としてトナー等の付着を容易に抑制し、またトナー等の剥離を容易にすることができる。

【0041】

ここで使用するウレタン樹脂はイソシアネート化合物とポリオールとから得ることができる。

弾性層12上に、バインダー樹脂としてウレタン樹脂を含む表面層13を設ける場合、弾性層12に紫外線を照射した後に、未硬化の表面層形成用樹脂材料を含む塗工液の塗膜を弾性層上に設けることが好ましい。紫外線の照射により、ウレタン樹脂を構成するイソシアネートと化学結合を形成する水酸基を弾性層12に発生させて、ウレタン樹脂を含む表面層13と弾性層12との間に強固な結合を形成することができる。

【0042】

ウレタン樹脂として、少なくとも末端に水酸基を有するポリウレタンプレポリマーとブロックイソシアネートとを、NCO当量([NCO]/[OH]の値)が1.1〜1.5の比率で混合、反応させた樹脂を主成分とすることが好ましい。NCO当量が1.1以上であれば、弾性層12との密着性を容易に有することができ、繰り返し再生処理に対し表面層13が受ける損傷を容易に抑制することができる。また、NCO当量が1.5以下であれば、表面層13の過度の高硬度化を容易に抑制できる。これにより押圧部材とのニップでの多孔性樹脂粒子へのダメージが抑制され、多孔性樹脂粒子の外添剤取り込み効果がより安定する。

【0043】

上記表面層13は、再生弾性ローラ10の電気抵抗を調整するため、導電剤を含有するものであってもよい。含有する導電剤としては、具体的には、上記弾性層12に用いる導電剤と同様のものが挙げられる。

【0044】

表面層13の厚さの目安としては、1μm以上500μm以下、特には、1μm以上50μm以下が好ましい。表面層13の成形方法としては、例えば、未硬化の表面層形成用樹脂材料を含有する塗工液を作製しディッピング法、ロール塗工法、リングコート法、又はスプレー法等の塗工法により成形する方法を挙げることができる。

【0045】

再生弾性ローラ10の表面粗さはとくに限定はされないが、トナーの搬送力を確保して、十分な画像濃度によりゴーストや濃淡ムラを抑制し高品質の画像を得る目的で、適宜調整して用いることができる。

【0046】

表面粗さを制御する手段としては、表面層13に所望の粒径の粒子(表面粗さ制御粒子)を含有させることが有効である。また、表面層13形成前後に、ローラ表面に適宜研磨処理を施すことにより所望の表面粗さに形成することも可能である。その場合、弾性層12を複数層形成する場合には、複数層を形成後に研磨処理を施せば良い。また、弾性層12と表面層13を形成する場合には、弾性層12を形成後に研磨処理を施した後に表面層13を形成しても、表面層13を形成後に研磨処理を施しても良い。

【0047】

表面層13に含有させる表面粗さ制御粒子としては、例えば、個数平均粒径0.1μm以上30.0μm以下の金属粒子及び樹脂粒子を用いることができる。表面粗さ制御粒子の個数平均粒径は、走査型電子顕微鏡による撮像から、無作為に200個選んで測定した最大直径の相加平均値から求めることができる。中でも、柔軟性に富み、比較的比重が小さくて塗料の安定性が得やすい樹脂粒子がより好ましい。この樹脂粒子としては、例えばポリウレタン粒子やアクリル粒子を挙げることができる。表面層13を複数層形成する場合には、複数層全てに表面粗さ制御粒子を含有させても良いし、複数層のうちの少なくとも一層に表面粗さ制御粒子を含有させても良い。

【0048】

<外添剤除去装置>

図2は、本発明の再生弾性ローラの製造方法に用いることのできる、外添剤除去装置の2つの例を示す概略構成図である。図2(a)に示す外添剤除去装置20は、容器21、多孔性樹脂粒子22、押圧部材23、除去部材24を有する。また、より好ましい形態である図2(b)に示す外添剤除去装置は、容器21、多孔性樹脂粒子22、押圧部材23、除去部材24、スポンジローラ31及びクリーニングブレード32を有する。さらに、除去部材24には、電源(V)25を具備することができる。本発明の製造方法にこれらの装置を用いることによって、表面に外添剤が付着した帯電ローラ1の外添剤を外添剤を取り込んだ多孔性樹脂粒子として除去することができる。

【0049】

本発明の再生弾性ローラの製造方法は、弾性ローラ1の表面に付着した外添剤を除去する工程を有し、この外添剤を除去する工程は、以下の工程(1)、工程(2)を含み、工程(1)および工程(2)からなることもできる。以下に工程(1)及び(2)について詳述する。以下では、外添剤の正規帯電極性が負の場合を例に説明する。

【0050】

[工程(1)]

工程(1)では、まず、弾性ローラ1と、弾性ローラ1に対向配置された押圧部材23とのニップ部に、弾性ローラと押圧部材との間で摩擦されることによって外添剤と逆の正規帯電極性(正)に帯電する多孔性樹脂粒子22を供給する。そして、ニップ部において、トナー由来の外添剤が付着した弾性ローラ表面に、多孔性樹脂粒子22を摩擦することにより、外添剤と逆の正規帯電極性(正)にこの多孔性樹脂粒子を帯電させるとともに、弾性ローラ1に付着した外添剤を多孔性樹脂粒子の孔部に取り込ませる。

これにより、外添剤を取り込む前の多孔性樹脂粒子の帯電極性(正)と逆の摩擦帯電極性(負)を有する、即ち帯電極性が外添剤と同極性(負)へ変化した、外添剤を取り込んだ多孔性樹脂粒子が得られる。なお、外添剤、多孔性樹脂粒子や外添剤を取り込んだ多孔性樹脂粒子の正規帯電極性は、後述のQ/M測定方法によって特定することができる。この方法によって測定した電荷量が正(+)であれば、弾性ローラに対して正帯電性となり、負(−)であれば、弾性ローラに対して負帯電性となる。

【0051】

図2(a)に示す装置では、容器21に多孔性樹脂粒子22が充填されており、多孔性樹脂粒子22を弾性ローラ1と押圧部材23のニップ部に供給できるよう一部が開口している。この開口部には、弾性ローラ1を脱着する際に、多孔性樹脂粒子22の漏れを防ぐためのシール部材(不図示)が設けられていても良い。

【0052】

また、安定した清掃性能を得るために、容器21には、多孔性樹脂粒子22を弾性ローラ1表面へ供給し、且つ、弾性ローラ1表面に残留した多孔性樹脂粒子22を容器21内に回収する部材が具備されることが好ましい。この部材としては、例えば、図2(b)に示されるような軸芯体を有する発泡ウレタン製のスポンジローラ31を挙げることができ、このローラ31を弾性ローラ1へ当接し回転させることで、多孔性樹脂粒子22の弾性ローラ1表面への供給と回収を行うことができる。

【0053】

本発明に用いる多孔性樹脂粒子は、後述する工程(2)において、外添剤を取り込んだ多孔性樹脂粒子を除去する観点から、弾性ローラ1と押圧部材23のニップ部での摩擦によって、外添剤と逆の正規帯電極性に帯電する材質を選択することが求められる。

【0054】

多孔性樹脂粒子としては、上記のような性質を有し、かつ多孔性であれば各種の素材、物性の樹脂粒子を使用可能である。一般的に、窒素原子を含む分子は正に帯電しやすいため負帯電性の外添剤の除去に用いることができ、ハロゲン原子を含む分子は負に帯電しやすいため正帯電性の外添剤の除去に用いることができる。このことから、負帯電性の外添剤の除去に用いることができる多孔性樹脂粒子としては、例えば多孔性アクリル樹脂粒子や多孔性ポリアミド樹脂粒子を挙げることができる。また、正帯電性の外添剤の除去に用いることができる多孔性樹脂粒子としては、例えば多孔性ポリ塩化ビニリデン樹脂粒子を挙げることができる。

【0055】

多孔性アクリル樹脂粒子の製造方法例としては、(メタ)アクリル酸、(メタ)アクリル酸塩、(メタ)アクリル酸エステルなどの重合性アクリルモノマーと、架橋剤とを、水と有機溶剤の混合液体中で懸濁重合することにより多孔性アクリル樹脂粒子を得る方法が挙げられる。

【0056】

また、多孔性ポリアミド樹脂粒子の製造方法例としては、ポリアミド樹脂とその良溶媒、貧溶媒、及び水の混合液体を作製後、静置析出させることにより多孔性ポリアミド樹脂粒子を得る方法が挙げられる。多孔性ポリアミド樹脂粒子の合成方法は、例えば特開2002−080629号公報に開示されている。

【0057】

また、多孔性ポリ塩化ビニリデン樹脂粒子の製造方法例としては、重合性単量体を水と有機溶剤の混合液体中で懸濁重合することにより多孔性ポリ塩化ビニリデンを得る方法が挙げられる。多孔性ポリ塩化ビニリデン樹脂粒子の合成については、例えば特開2004−091517号公報に開示されている。

【0058】

また、多孔性樹脂粒子は、個数平均粒径が5μm以上100μm以下、且つ、比表面積が5m2/g以上100m2/g以下、且つ、細孔径が外添剤の平均一次粒径の1倍以上100倍以下であることが好ましい。ここで、多孔性樹脂粒子の個数平均粒径は、走査型電子顕微鏡による撮像から、無作為に200個選んで測定した最大直径の相加平均値から求めることができる。比表面積の測定は、JIS Z8830の比表面積の測定方法に準じて算出することができる。また、多孔性樹脂粒子の細孔径は、水銀圧入法により特定することができ、外添剤の一次粒径は透過型電子顕微鏡による撮像から、上記と同様にして特定することができる。

【0059】

個数平均粒径が5μm以上であると、多孔性樹脂粒子の付着性が大きくなることによる、多孔性樹脂粒子自体の弾性ローラ1への固着を容易に防ぐことができる。個数平均粒径が100μm以下であれば、静電的付着作用が弱まるのを容易に防ぎ、弾性ローラ表面への多孔性樹脂粒子の保持や、後述する工程(2)における帯電極性の変化による電位差を利用した多孔性樹脂粒子の除去が容易となる。

【0060】

また、比表面積が5m2/g以上であれば、孔部に外添剤を取り込むことによる十分な清掃効果を容易に得ることができる。100m2/g以下であれば、多孔性樹脂粒子が割れることによる清掃性能の低下や弾性ローラ表面の汚染を容易に防ぐことができる。

また、多孔性樹脂粒子の細孔径が外添剤の粒径の1倍以上100倍以下であれば、外添剤を孔部に効果的に取り込むことができる。

【0061】

押圧部材23は、弾性ローラ1を弾性的に押圧部材に当接させられるように配置されている。押圧部材23としては、押圧ブレードや押圧ローラが好適に用いられる。

【0062】

押圧部材23の材質としては、回転する弾性ローラ1との当接に対し弾性ローラ1表面を損傷することなく、耐久性を有する強度を備えていることが好ましい。また、後述する工程(2)における多孔性樹脂粒子の選択的な除去の観点から、外添剤及び多孔性樹脂粒子を所望の極性に帯電するのに適した摩擦帯電系列のものを選定することが好ましい。

【0063】

押圧ブレードとしては、ポリイソプレン、ブタジエン−スチレン共重合体、ポリブタジエン、イソブチレン−イソプレン共重合体、ブタジエン−アクリロニトリル共重合体、エチレン−プロピレン共重合体、クロロスルホン化ポリエチレン、アクリル酸エステル共重合体、ポリウレタン、有機ポリシロキサン、パーフルオロプロペン、フッ化ビニリデン共重合体等のゴム弾性部材や、Ni、SUS(ステンレス鋼)、Al、リン青銅等の金属弾性部材等の単層、又はこれらを支持部材とし、この支持部材に、ポリウレタン、ポリアミド、ポリイミド、ポリアミドイミド、ポリエーテルイミド、ポリエーテルエーテルケトン、ポリフェニレンサルファイド、液晶ポリマー等の樹脂を積層した複合層からなる構成が好ましい。この中でも、摩擦帯電列系列が外添剤と多孔性樹脂粒子の中間となるよう、例えばポリウレタンのような材料からなるものが好適に用いられる。

【0064】

また、押圧ローラとしては、上記再生弾性ローラ10として例示したものと同様の構成を挙げることができる。また、押圧ローラは、帯電付与性や耐久性等を考慮して、駆動手段を用いて回転させて用いても良い。

【0065】

押圧部材23を押圧させて弾性ローラ1を負荷する圧力としては、引抜き圧で10N/m以上500N/m以下が好ましく、20N/m以上300N/m以下であることがより好ましい。弾性ローラ1に負荷する引抜き圧が10N/m以上であれば、弾性ローラ1表面の外添剤を効率よく多孔性樹脂粒子の孔部に取り込むことができ、500N/m以下であれば、押圧の際の弾性ローラ1の損傷を容易に抑制することができる。ここで、引抜き圧は、以下の方法によって測定できる。厚さ30μmの2枚のSUS板の間に、厚さ30μmの引き抜き用SUS板を挟み、押圧部材23と弾性ローラ1との当接部に挿入する。次に、引き抜き用SUS板を引張って、0.5cm/secの速さで引き抜くときの力を測定し、SUS板の幅1m当たりの力に換算した線圧相当値とする。引き抜くときの力は、デジタルフォースゲージ(商品名:DS2、株式会社イマダ製)による測定値とする。

【0066】

[工程(2)]

工程(2)では、外添剤を取り込むことで正規帯電極性が変化した多孔性樹脂粒子(外添剤を取り込んだ多孔性樹脂粒子)を、電界の付与により弾性ローラ表面から除去する。具体的には、弾性ローラ1表面と、弾性ローラ1に対向させて設置した除去部材表面との間に、弾性ローラ1の表面電位に対する除去部材の表面電位が外添剤の正規帯電極性と逆極性となるような電位差を付与する。この電界によって、外添剤を取り込んだ多孔性樹脂粒子を弾性ローラ表面から除去部材の表面に移行させ、弾性ローラ表面から除去する。

【0067】

上述したように、工程(1)の弾性ローラ1と押圧部材23のニップ部における押圧、摩擦によって外添剤を取り込んだ多孔性樹脂粒子は、孔部が外添剤で埋まるため、清掃能力が低下することがある。しかし、外添剤を取り込んだ多孔性樹脂粒子を工程(2)において除去することで安定した清掃性能を得ることが出来る。

【0068】

図2(b)に示す外添剤除去装置では、弾性ローラ1及びスポンジローラ31は紙面反時計周り(a、b方向)に回転しており、除去部材24は紙面時計回り(c方向)に回転している。また、除去部材24は、弾性ローラ1と押圧部材23とのニップ部の下流に弾性ローラ1と対向するように配置されている。さらに、除去部材24には、電源(V)25が具備され、弾性ローラ1と除去部材との間の電位差を任意に調整することができる。

また、除去部材24との電位差の制御を容易とするために弾性ローラ1の軸芯体には不図示の電源を設置しても良い。除去部材24は、除去部材24表面に所望の電荷を付与できる材質から適宜用いることができ、特に制限はないが、安定した電位差付与のためには導電性であることがより好ましい。

【0069】

また、除去部材24表面への外添剤を取り込んだ多孔性樹脂粒子の堆積を防ぐために、除去部材24の形状は、円筒や無端ベルトが好ましい。さらに、除去部材には、図2(b)に示すような外添剤を取り込んだ多孔性樹脂粒子を装置外へ取り除くためのクリーニングブレード32等のクリーニング機構を設けることが好ましい。これにより、多孔性樹脂粒子の除去部材表面への堆積を容易に防ぐことができる。

【0070】

また、除去部材24と弾性ローラ1との間の電位差及び互いの位置関係は、外添剤を取り込んだ多孔性樹脂粒子の帯電性や、必要とされる清掃能力を加味し、適宜調整することができる。

【0071】

次に、外添剤除去装置の動作の一例について説明する。

まず、押圧部材23と所望の圧で当接するように、外添剤の付着した弾性ローラ1を、押圧部材23と対向させて配置する。次に、弾性ローラ1に対し所望の電位差を付与する除去部材24を、弾性ローラ1の回転方向において押圧部材23の下流となる所望の位置に弾性ローラ1と対向して配置する。除去部材24は、多孔性樹脂粒子や外添剤の帯電性、必要とする清掃性能を考慮して、例えば弾性ローラ1に当接させた状態で配置する。

【0072】

その後、弾性ローラ1を例えば駆動手段によって回転させ処理を開始する。弾性ローラ1の回転速度は、外添剤の除去効率や多孔性樹脂粒子の帯電性を考慮して、例えば、5min-1(rpm)から800min-1(rpm)の範囲で設定する。

また、除去部材24を回転させる場合には、弾性ローラ1に対して周速差を生じるように設定しても良い。周速差を調整することで、帯電極性の変化した外添剤を取り込んだ多孔性樹脂粒子の除去効率を変化させることができる。

【0073】

本発明では、工程(1)の後に工程(2)を行っても良く、工程(1)と工程(2)とを同時に、並行して行っても良い。工程(1)と(2)とを同時に行うことで、効率よく外添剤を除去することができる。

【0074】

<電流値測定装置>

弾性ローラに付着した外添剤が除去されたことは、例えば、画像形成によって外添剤が付着する前後の弾性ローラ、及び再生弾性ローラ10のそれぞれに以下の方法で電圧をかけ、各弾性ローラの電流値を測定し、それらの測定値を比較することで確認できる。各弾性ローラの電流値は、例えば図3に示す電流値測定器40を用いて測定できる。

具体的には、再生弾性ローラ10の両端の軸芯体露出部に各500gの加重を加え、直径φ40mmのSUS製円筒状電極41に、この再生弾性ローラ10の外周面を当接させる。この状態で円筒状電極を回転させ、連れ回りにより、再生弾性ローラ10を回転させる。回転が安定したところで、直流電源42より軸芯体に電圧を印加し、円筒状電極との間に50Vの電圧をかける。なお、この時の環境は20℃、50%RH(相対湿度)とする。その時の電流値を電流計(A)43にて再生弾性ローラ1周分計測し、その平均値を求めて、再生弾性ローラ10の電流値とする。なお体積抵抗率ρは、測定された電流値I、内部抵抗R、印加電圧V、SUS製円筒状電極41と再生弾性ローラ10とのニップ面積S、再生弾性ローラ10の弾性層および表面層の合計層厚tより以下の式で求められる。

ρ=(V/I−R)×S/t

<電子写真用画像形成装置及び電子写真用プロセスカートリッジ>

本発明より得られる再生弾性ローラを用いる電子写真用画像形成装置及び電子写真用プロセスカートリッジは、静電潜像が形成される感光体と、感光体を帯電する帯電部材と、感光体上の静電潜像を現像する現像部材とを具備する。また、この装置及びプロセスカートリッジは、帯電部材及び現像部材の少なくとも一方として、本発明より得られる再生弾性ローラを用いることができる。また、電子写真用プロセスカートリッジは、電子写真用画像形成装置の本体に脱着可能である。

【0075】

以下に、本発明より得られる再生弾性ローラ10を現像ローラとして搭載する電子写真用画像形成装置の一例を、図4を用いて説明する。図4に示す電子写真用画像形成装置100には、イエロートナー、マゼンダトナー、シアントナー、ブラックトナーの各色トナー毎に設けられる画像形成ユニットI、II、III、IVが設けられる。各画像形成ユニットには、それぞれ矢印方向(紙面反時計回り)に回転する静電潜像担持体としての感光体101が設けられる。各感光体の周囲には、感光体101を一様に帯電するための帯電装置107、一様に帯電処理した感光体にレーザ光106を照射して静電潜像を形成する露光手段、静電潜像を形成した感光体にトナーを供給し静電潜像を現像する現像装置105が設けられる。

【0076】

一方、給紙ローラ119により供給される紙等の記録材118を搬送する転写搬送ベルト116が駆動ローラ112、従動ローラ117、テンションローラ115に懸架されて設けられる。転写搬送ベルト116には吸着ローラ120を介して吸着バイアス電源121の電荷が印加され、記録材118を表面に静電気的に付着させて搬送するようになっている。

【0077】

各画像形成ユニットの感光体上のトナー像を、転写搬送ベルト116によって搬送される記録材118に転写するための電荷を印加する転写バイアス電源114が設けられる。転写バイアスは転写搬送ベルト116の裏面に配置される転写ローラ113を介して印加される。各画像形成ユニットにおいて形成される各色のトナー像は、画像形成ユニットに同期して可動される転写搬送ベルト116によって搬送される記録材118上に、順次重畳して転写されるようになっている。

【0078】

更に、カラー電子写真用画像形成装置には、記録材上に重畳転写したトナー像を加熱などにより定着する定着装置111、画像形成された記録材118を装置外に排出する搬送装置(不図示)が設けられる。

【0079】

一方、各画像形成ユニットには各感光体上に転写されずに残存する転写残トナーを除去し表面をクリーニングするクリーニングブレードを有するクリーニング装置108が設けられる。更に、その他感光体から掻き取られたトナーを収納する不図示の廃トナー容器が設けられる。クリーニングされた感光体は画像形成可能状態とされて待機するようになっている。

【0080】

上記各画像形成ユニットに設けられる現像装置105には、一成分トナーとして非磁性トナーを収容したトナー容器103と、トナー容器の開口を閉塞するように設置され、トナー容器から露出した部分で感光体と対向するように現像ローラである本発明より得られる再生弾性ローラ10が設けられる。

トナー容器内には、現像ローラにトナーを供給すると同時に、現像後現像ローラ上に使用されずに残留するトナーを掻き取るためのトナー供給ローラ102と、現像ローラ上のトナーを薄層状に形成すると共に、摩擦帯電するトナー規制ブレード104(例えばSUS304製)とが設けられている。これらはそれぞれ現像ローラに当接配置されている。

トナー規制ブレード104にはトナー規制ブレードバイアス電源109が接続され、現像ローラには現像ローラバイアス電源110が接続され、画像形成時において、トナー規制ブレード104と現像ローラにはそれぞれ電圧が印加される。

【0081】

次に、本発明より得られる再生弾性ローラ10を現像ローラとして搭載する電子写真用プロセスカートリッジの一例を、図5を用いて説明する。図5に示す電子写真用画像形成装置用プロセスカートリッジ150は、現像装置105と、感光体101、クリーニング装置108を有し、これらが一体化されて電子写真用画像形成装置本体に着脱自在に設けられる。現像装置105としては電子写真用画像形成装置で説明したものと同様のものを挙げることができる。

本発明より得られる再生弾性ローラを用いる電子写真用プロセスカートリッジは、上記構成の他、感光体上のトナー像を記録材に転写する転写部材などを上記の部材と共に一体的に設けたものであってもよい。

【実施例】

【0082】

以下、本発明を実施例及び比較例に基づき詳細に説明する。

下記の実施例は、本発明の最良な実施形態の一例であり、本発明はこれら実施例により限定されるものではない。

【0083】

<外添剤除去に用いた粒子>

実施例及び比較例において、外添剤除去に以下の粒子を使用した。

【0084】

[多孔性樹脂粒子1]

多孔性樹脂粒子1には、多孔性架橋ポリメタクリル酸メチル(PMMA)樹脂粒子である積水化成品工業(株)製のテクポリマーMBP−8(商品名)を用いた。多孔性樹脂粒子1の物性を表3に示す。

【0085】

なお、表3記載の多孔性樹脂粒子の単位質量当たりの電荷量Q/Mは以下のように測定した。まず、上記多孔性樹脂粒子を充填させた後述の外添剤除去装置に、外添剤が表面に付着していない後述の弾性ローラを装着して500rpmで回転させ、多孔性樹脂粒子を摩擦帯電させた。そして、押圧ブレード通過後のこの弾性ローラ上に存在する多孔性樹脂粒子を、金属円筒管と円筒フィルターにより吸引捕集し、その際金属円筒管を通じてコンデンサーに蓄えられた多孔性樹脂粒子の電荷量Q、吸引された多孔性樹脂粒子の質量Mを測定した。これらの値から、単位質量当たりの電荷量Q/M(μC/g)を算出した。この、Q/M測定方法を以下吸引法と呼ぶ。

【0086】

[多孔性樹脂粒子2]

多孔性樹脂粒子2には、以下の合成方法によって得た多孔性ポリアミド樹脂粒子を用いた。なお、以降、部とは質量部を意味する。

メタノール78.9部と水10.5部を混合し、この混合液を、濃度1.0質量%のポリアミド6 UBEナイロンP1010(商品名、宇部興産社製)のm−クレゾール溶液10.5部に、マグネチックスターラーで撹拌しながら添加した。1分攪拌後、溶液は均一になった。温度は室温(23℃)で行った。撹拌を止め、静置して30分後に、ポリマーが析出してきた。さらに24時間静置して、析出終了させた。その後遠心分離でポリマーを単離した。次に熱風乾燥、真空乾燥及び分級を行い、多孔性樹脂粒子2を得た。得られた多孔性樹脂粒子2の物性を表3に示す。

【0087】

[多孔性樹脂粒子3]

多孔性樹脂粒子3には、以下の合成方法によって得た多孔性ポリ塩化ビニリデン(PVDC)樹脂粒子を用いた。

【0088】

まず、表1に示す材料からなる油相、及び表2に示す材料からなる水相をそれぞれ作製した。

【0089】

【表1】

【0090】

【表2】

【0091】

続いて、上記油相と水相を混合したのち、TK式ホモミキサー(特殊機化工業製)を用いて、8000rpmで5分間ミキシングを行い、80℃で6時間反応し、多孔性樹脂粒子の重合液(中空粒子重合液)を得た。上記中空粒子重合液を予備脱水し、その後、40℃に保った静置乾燥機で乾燥し、多孔性樹脂粒子3を得た。得られた多孔性樹脂粒子3の物性を表3に示す。

【0092】

[無孔性樹脂粒子1]

無孔性樹脂粒子1として、無孔性の架橋ポリメタクリル酸メチル樹脂粒子である、積水化成品工業(株)製のテクポリマーMBX−8(商品名)を用いた。無孔性樹脂粒子1の物性を表3に示す。

【0093】

[多孔性無機粒子1]

多孔性無機粒子1として、多孔性シリカ粒子である、AGCエスアイテック(株)製のサンスフィアH−53(商品名)を用いた。多孔性無機粒子1の物性を表3に示す。

【0094】

【表3】

【0095】

<外添剤の作製>

[疎水性シリカ1]

シリカ(商品名:AEROSIL 200CF、日本アエロジル製)をヘキサメチルジシラザン10部で処理して疎水性シリカ1を得た。一次粒径は12nm、疎水化度は67であった。なお、一次粒径は透過型電子顕微鏡(商品名:H−7500、日立製作所製)により測定した。

【0096】

また、処理された無機微粉体(疎水性シリカ)の疎水化度は、以下のメタノール滴定試験により特定した。まず、水50mlの入った容器に、無機微粉体0.2gを添加し、容器内の溶液をマグネチックスターラーで常時撹拌しながら、メタノールをビュレットから無機微粉体の全量が湿潤されるまで滴定した。滴定の終点は無機微粉体の全量が液体中に懸濁されることによって観察され、疎水化度は、終点に達した際のメタノール及び水の液状混合物中のメタノールの百分率として表わされる。

また、得られた疎水性シリカ1の単位質量当たりの電荷量Q/Mの測定は、上述の多孔性樹脂粒子の単位質量当たりの電荷量Q/Mの測定法にならった。疎水性シリカ1のQ/Mは−72μC/gであった。

【0097】

[疎水性シリカ2]

シリカ(商品名:AEROSIL 200CF、日本アエロジル製)をアミノ変性シリコーンオイル20部で処理して疎水性シリカ2を得た。一次粒子径は12nm、疎水化度は97であった。また、Q/Mは67μC/gであった。

【0098】

[疎水性酸化チタン1]

酸化チタン(商品名:P25、日本アエロジル製)をトルエン中で、γ−メルカプトプロピルトリメトキシシラン20部で処理した後濾過、乾燥して疎水性酸化チタン1を得た。一次粒径は25nm、疎水化度は60であった。また、Q/Mは−47μC/gであった。

【0099】

<弾性ローラの作製>

以下の手順により、円柱状の導電性軸芯体11の周囲に、被覆層として、弾性層12と表面層13としての樹脂層を1層ずつ設けた弾性ローラを作製した。

【0100】

導電性軸芯体11として、直径6mm、長さ279mmのSUS304製の芯金を用いた。

弾性層12の材料として、以下の要領で液状シリコーンゴムを準備した。まず、次の表4に示す材料を混合し液状シリコーンゴムのベース材料とした。

【0101】

【表4】

【0102】

このベース材料に、硬化触媒として白金化合物(東レダウコーニング社製、Pt濃度1質量%)を微量配合したものと、オルガノハイドロジェンポリシロキサン(東レダウコーニング社製、重量平均分子量500)3.0部を配合したものを質量比1:1で混合し、液状シリコーンゴムとした。

【0103】

内径12mmの円筒型金型内の中心部に導電性軸芯体11を配置し、円筒型金型内に注入口からこの液状シリコーンゴムを注入し、温度120℃で5分間加熱硬化させ、室温(23℃)まで冷却後、導電性軸芯体11と一体となった弾性層を脱型した。さらに温度200℃で4時間加熱して硬化反応を完了させ、厚さ3mmのシリコーンゴムを主成分とする弾性層12を導電性軸芯体11の外周面上に設けた。

【0104】

その後、以下の条件で、弾性層12表面のエキシマ処理を行った。

弾性層12表面を、導電性軸芯体11を回転軸として30rpmで回転させながら、波長172nmの紫外線を照射可能な細管エキシマランプ(ハリソン東芝ライティング製)により、積算光量が120mJ/cm2となるように照射して処理を行った。照射時の弾性層12表面とエキシマランプの距離は2mmとした。

【0105】

次に、樹脂層を以下の要領で被覆した。

樹脂層の材料としては、次の表5に示すものを用いた。

【0106】

【表5】

【0107】

これらの材料をメチルエチルケトン溶媒中で段階的に混合して、窒素雰囲気下80℃にて6時間反応させ、重量平均分子量Mw=10000、水酸基価20.0(mg・KOH/g)、分子量分散度Mw/Mn=2.9、Mz/Mw=2.5の2官能のポリウレタンプレポリマーを得た。

このポリウレタンプレポリマー100.0質量部にイソシアネート(商品名:コロネート2521、日本ポリウレタン工業株式会社製)35.0質量部を加えて、NCO当量を1.4となるようにした。なお、NCO当量は、イソシアネート化合物中のイソシアネート基のモル数とポリオール成分中の水酸基のモル数との比([NCO]/[OH])を示すものである。

【0108】

さらに、カーボンブラック(商品名:#1000、pH3.0、三菱化学社製)を20.0部添加した。この原料混合液に有機溶剤を加え、12μm前後の膜厚が得られるように固形分20質量%〜30質量%の範囲で適宜調整した。さらに、ウレタン樹脂粒子(商品名:C400透明、直径14μm、根上工業株式会社製)を35.0部加え、均一分散、混合したものを樹脂層の原料液とした。

【0109】

この樹脂層の原料液中に、上記の弾性層12を形成した導電性軸芯体11を浸漬した後、引上げて自然乾燥させた。次いで、温度140℃にて60分間の加熱処理を行い、樹脂層の原料液を硬化させて、平均12.0μmの膜厚の樹脂層を得て表面層13とした。さらに、被覆層の両端部を導電性軸芯体11に垂直に切取って除去し、被覆層の長さを235mmに調整した。

【0110】

このようにして、外径が約12mm、被覆層の長さ235mm、JIS B 0601:1994表面粗さの規格における中心線平均粗さRaが1.7μmの弾性ローラを作製した。

また、温度23℃、湿度55%RHの環境に24時間放置したときの弾性ローラの電流値を図3に示す装置で測定し、初期電流値とした。このときの初期電流値は、450μAであった。

【0111】

<マゼンタ着色粒子の作製>

[ポリエステル樹脂1の作製]

減圧装置、水分離装置、窒素ガス導入装置、温度測定装置、撹拌装置を備えたオートクレープ中に、以下の表6に示すポリエステルモノマーを仕込み、窒素雰囲気下、常圧(101.3kPa)下、220℃で20時間反応を行い、更に1.33〜2.67kPa(10〜20mmHg)まで減圧し、1時間反応させた。

【0112】

【表6】

【0113】

その後、反応物を170℃に降温し、無水トリメリット酸を0.10部添加して、170℃で1.0時間反応させ、ポリエステル樹脂1を得た。

【0114】

[低分子量ポリスチレン−アクリル樹脂1の作製]

【0115】

【表7】

【0116】

上記表7に示す材料を仕込み、窒素雰囲気下、常圧(101.3kPa)下で140℃で3.5時間反応を行い、その後180℃で2.0時間保持させることで脱溶剤を行い、低分子量ポリスチレン−アクリル樹脂を得た。Mw=4000、Mw/Mn=2.53、Tg(ガラス転移温度)=52℃であった。

【0117】

[分散媒]

反応容器中のイオン交換水1000部に、リン酸ナトリウム14部ならびに10質量%塩酸を4.5部投入し、N2パージしながら65℃で60分保温した。TK式ホモミキサー(特殊機化工業製)を用いて、12000rpmにて撹拌しながら、イオン交換水10部に7.8部の塩化カルシウムを溶解した塩化カルシウム水溶液を一括投入し、分散安定剤を含む水系媒体を調製した。

【0118】

[重合性単量体組成物]

以下の表8に示す材料をアトライター分散機(三井三池化工機株式会社)に投入し、さらに直径1.7mmのジルコニア粒子を添加し、220rpmで5時間分散させて、中間組成物を得た。

【0119】

【表8】

【0120】

次いで、上記中間組成物に、以下の表9に示す材料を加えた。

【0121】

【表9】

【0122】

別容器中で上記材料を66℃に保温し、TK式ホモミキサー(特殊機化工業製)を用いて、500rpmにて均一に溶解、分散した。これに、重合開始剤t−ヘキシルパーオキシピバレート(日本油脂社製、商品名「パーヘキシルPV」、分子量:202、10時間半減期温度:53.2℃)3.0部を溶解し、重合性単量体組成物を調製した。

反応容器中の上記水系媒体中に上記重合性単量体組成物を投入し、65℃、N2パージ下において、TK式ホモミキサーにて10000rpmで5分間撹拌し、pH5.8で造粒した。その後、パドル撹拌翼で撹拌しつつ65℃で6時間、さらに90℃に昇温し、6時間反応させた。

【0123】

重合反応終了後、反応容器を冷却し、10質量%塩酸を加えpHを2とした状態で2時間撹拌しながら分散安定剤を溶解させた。そのエマルションを加圧濾過しさらに2000部以上のイオン交換水で洗浄した。得られたケーキを再び、1000部のイオン交換水に戻し、10質量%塩酸を加えpH=1以下とした状態で2時間撹拌しながら、再洗浄した。上記と同様にそのエマルションを加圧濾過しさらに2000部以上のイオン交換水で洗浄し、十分通気をした後、減圧乾燥し、その後風力分級し、マゼンタ着色粒子を得た。

【0124】

<トナーの作製>

[トナー1]

得られたマゼンタ着色粒子100部に、外添剤として疎水性シリカ1を3.0部加え、ヘンシェルミキサー(三井三池社製)で混合し、外添剤を有するトナー1(平均粒径6μm、平均円形度0.97、比表面積2m2/g)を得た。

【0125】

[トナー2]

得られたマゼンタ着色粒子100部に、外添剤として疎水性シリカ2を3.0部加え、ヘンシェルミキサー(三井三池社製)で混合し、外添剤を有するトナー2(平均粒径6μm、平均円形度0.97、比表面積2m2/g)を得た。

【0126】

[トナー3]

得られたマゼンタ着色粒子100部に、外添剤として疎水性酸化チタン1を3.0部加え、ヘンシェルミキサー(三井三池社製)で混合し、外添剤を有するトナー3(平均粒径6μm、平均円形度0.97、比表面積2m2/g)を得た。

【0127】

[トナー4]

得られたマゼンタ着色粒子100部に、外添剤として疎水性シリカ1を2.0部と疎水性酸化チタン1を1.0部加え、ヘンシェルミキサー(三井三池社製)で混合し、外添剤を有するトナー4(平均粒径6μm、平均円形度0.97、比表面積2m2/g)を得た。

【0128】

また、平均円形度は、フロー式粒子像測定装置で計測されるトナーの個数基準の円相当径−円形度スキャッタグラムにおいて計測されたものであり、本発明ではFPIA−2100型(東亜医用電子社製)を用いて測定を行い、下式を用いて算出した。

円形度=粒子像と同じ投影面積を持つ円周長/粒子投影像の周囲長

平均円形度=各粒子の円形度の合計/全粒子数

ここで、粒子投影面積とは二値化されたトナー粒子像の面積である。

【0129】

〔実施例1〕

実施例1においては、図2(b)に示した装置を使用して再生弾性ローラを製造した。

【0130】

<容器>

容器には、上述の多孔性樹脂粒子1を50g充填した。また、スポンジローラには軸芯体とポリウレタンフォームからなるローラを用いた。

スポンジローラの製造方法を以下に示す。

ポリエーテルポリオール、ポリイソシアネート及び水を使用し、整泡剤SRX274C(商品名)1質量部、及び触媒としてTOYOCAT−ET(商品名)0.1質量部とTOYOCAT−L33(商品名)0.5質量部を25℃で混合攪拌した。次に、スポンジローラ用成形型(材質SUS304製)にて50℃で20分、発泡成形することにより、芯金(径6mm、材質SUS304製)の周りに、厚さ5mmのポリウレタンフォーム層を一体的に形成させスポンジローラを製造した。

【0131】

<押圧部材>

支持部材としてバネ弾性を有するリン青銅板(厚さ0.12mm、長手方向の長さ200mm、幅22mm)の端部にポリウレタン樹脂(厚さ0.2mm、長手方向の長さ200mm、幅2mm)を接着し、押圧ブレードを作製した。作製した押圧ブレードを、弾性ローラを装着したときの、弾性ローラとの引き抜き圧が75N/mとなるよう容器へ装着した。

【0132】

<除去部材>

除去部材として、直径φ24mm、長手方向の長さ300mmのSUS304製円筒状除去電極を用いた。この円筒状除去電極に、弾性ローラの軸芯体と円筒状除去電極との間に電位差を付与するための、直流電源を設けた。また、円筒状除去電極には、熱硬化性ポリウレタン製のクリーニングブレード(厚さ1.6mmで、長手方向の長さ300mm、幅10mm)を引抜き圧10N/mとなるように当接させた。

【0133】

<外添剤の付着した弾性ローラの作製>

上記弾性ローラを現像ローラとして、電子写真画像形成装置(商品名:Color Laser Jet CP3525x、Hewlett−Packard社製)用の電子写真プロセスカートリッジに組み込んだ。また、電子写真プロセスカートリッジに予め充填されているトナーを抜き取り、替わりにトナー1を250g充填した。これを温度23℃、湿度55%RHの環境に24時間放置した。その後、この電子写真プロセスカートリッジを、電子写真画像形成装置の本体に装填し、同環境において印字率が1%の画像を、20000枚出力した。

【0134】

次に、この電子写真プロセスカートリッジから弾性ローラを取り外して、弾性ローラの表面に空気を吹き付けて、弾性ローラ表面のトナーを吹き飛ばした。その後、走査型電子顕微鏡を用いて20000倍の倍率で弾性ローラ表面を観察したところ、弾性ローラ表面には、トナー1由来の外添剤である疎水性シリカ1が多く付着しているのが確認された。また、弾性ローラ表面にトナーは殆ど確認されなかった。

【0135】

以上の方法により、疎水性シリカ1の付着した弾性ローラ(使用後弾性ローラ)を得た。

この弾性ローラの電流値を温度23℃、湿度55%RHの環境下で測定し、使用後電流値とした。この使用後弾性ローラの電流値は23μAであった。

ここで、初期電流値に対する使用後電流値の割合を使用後電流値率として求めた。このときの使用後電流値率は5%であった。

同様にして、使用後電流値率が10%未満となる使用後弾性ローラを計50本作製した。

【0136】

<弾性ローラに付着した外添剤除去処理>

次に、上述した各部材を配置させた、図2(b)に示す外添剤除去装置を用いて、弾性ローラ表面に付着した外添剤を除去させた。使用後弾性ローラを上記除去装置に装着し、その回転速度を矢印a方向に500rpmとした。このとき、スポンジローラ31を矢印b方向に400rpmで回転させた。また、円筒状除去電極を弾性ローラに対して引抜き圧100N/mとなるように当接させ、矢印c方向に250rpmで回転させた。また、円筒状除去電極に+200Vの電圧を印加し、弾性ローラ、より具体的には弾性ローラの軸芯体を接地して、弾性ローラと円筒状除去電極との間の電位差を+200Vとした。以上の処理時間を5分とした。

【0137】

次に、この外添剤除去装置から弾性ローラを取り外して、弾性ローラの表面に空気を吹き付けて、弾性ローラ表面の多孔性樹脂粒子1を吹き飛ばした。

この弾性ローラの電流値を温度23℃、湿度55%RHの環境下で測定し、除去後電流値とした。この外添剤除去後の弾性ローラ(再生弾性ローラ)の電流値は424μAであった。

ここで、初期電流値に対する除去後電流値の割合を1本目の電流値回復率として求めた。このときの電流値回復率は94%であった。

外添剤は一般に弾性ローラに比べ高抵抗であり、外添剤の付着に伴い弾性ローラは高抵抗化する。従って、電流値回復率は外添剤除去の度合いの指標として用いることが出来る。

【0138】

この電流値回復率を以下の基準で評価した。

「A」:電流値回復率が90%以上。

「B」:電流値回復率が80%以上かつ90%より小さい。

「C」:電流値回復率が60%以上かつ80%より小さい。

「D」:電流値回復率が40%以上かつ60%より小さい。

「E」:電流値回復率が40%より小さい。

【0139】

次に、残りの49本の使用後弾性ローラに対して連続して外添剤除去処理を行い、計50本の評価を行った。1本目、20本目、50本目における電流値回復率の結果を表10に記載する。なお、表10に記載の初期電流値は、外添剤付着前の50本の弾性ローラの平均値である。

【0140】

<画像評価>

外添剤の除去が不十分な場合には、再利用の最中、弾性ローラ表面へのさらなる外添剤の堆積により、画像に微小な濃度ムラ(以下、ガサツキと言う)が生じる。そのため、50本目の再生弾性ローラを使用し、再使用後のガサツキ発生を評価した。

連続して外添剤除去処理を施した再生弾性ローラのうち、50本目を、新品の電子写真プロセスカートリッジの現像ローラと差換えた後、電子写真画像形成装置の本体に装填した。そして温度23℃、湿度55%RHの環境において、印字率が1%の画像を、6000枚出力した。その後、同環境においてハーフトーン画像を印字した。ガサツキは以下の基準で評価した。

「A」:ガサツキについて、目視でまったく確認されない、

「B」:わずかにガサツキが確認される、

「C」:はっきりガサツキが確認される。

その結果を表10に併せて記載する。

【0141】

〔比較例1〕

トナー1をトナー2に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0142】

〔比較例2〕

多孔性樹脂粒子1を無孔性樹脂粒子1に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0143】

〔比較例3〕

多孔性樹脂粒子1を多孔性無機粒子1に、トナー1をトナー2に、円筒状除去電極への印加電圧を−200Vに変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0144】

〔実施例2〕

多孔性樹脂粒子1を多孔性樹脂粒子2に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0145】

〔実施例3〕

多孔性樹脂粒子1を多孔性樹脂粒子3に、トナー1をトナー2に、円筒状除去電極への印加電圧を−200Vに変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0146】

〔実施例4〕

トナー1をトナー3に変更した以外は、実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0147】

〔実施例5〕

トナー1をトナー4に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0148】

〔実施例6〕

弾性ローラの作製において、弾性層中7.0部のカーボンブラックを0部に、樹脂層中20.0部のカーボンブラックを0部に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0149】

〔実施例7〕

弾性ローラの作製において、弾性層中7.0部のカーボンブラックを15.0部に、樹脂層中20.0部のカーボンブラックを30.0部に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果は表10に示す。

【0150】

〔実施例8〕

弾性ローラの作製において、弾性層中7.0部のカーボンブラックを30.0部に、樹脂層中20.0部のカーボンブラックを35.0部に変更した以外は実施例1と同様にして外添剤除去処理を行った。評価結果を表10に示す。

【0151】

【表10】

【0152】

〔実施例9〕

電子写真画像形成装置(商品名:Color Laser Jet CP3525x、Hewlett−Packard社製)のマゼンタ用の専用電子写真プロセスカートリッジに搭載されている帯電ローラを用いて評価を行った。印加電圧200Vでこの帯電ローラの初期電流値を測定したところ、3200μAであった。

この電子写真プロセスカートリッジ中に予め充填されているトナーを抜き取り、替わりにトナー1を250g充填した。これを温度23℃、湿度55%RHの環境に24時間放置した。その後、この電子写真プロセスカートリッジを、電子写真画像形成装置の本体に装填し、同環境において印字率が1%の画像を、20000枚出力し外添剤を付着させた。

次に、この電子写真プロセスカートリッジから弾性ローラを取り外して、帯電ローラの表面に空気を吹き付けた後、電流値を測定した。この時の使用後電流値率は2%であった。

同様にして外添剤を付着させた帯電ローラを計50本用意した。これらの帯電ローラの初期電流値は3000〜3500μAであった。また、使用後電流値率は全て5%未満であった。

【0153】

この後、実施例1と同様にして外添剤除去処理を行った。一本目、20本目、50本目の電流値回復率の評価結果を表11に示す。なお、表11に記載の初期電流値は、外添剤付着前の50本の帯電ローラの平均値である。

また、表面に外添剤が堆積した帯電ローラを用いて画像形成を行うと、ドラムの帯電量が不足する。この状態でハーフトーン画像の形成を行った際には、ドラム上の電位が不均一となり、画像にスジが形成される。そこで、再度、実施例1と同様に50本目の再生帯電ローラを新品の電子写真プロセスカートリッジに差換え、温度23℃、湿度55%RHの環境において、印字率が1%の画像を6000枚出力した。その後、同環境においてハーフトーン画像を印字したときのスジを、以下の基準で評価した。

「A」:スジについて、目視でまったく確認されない、

「B」:わずかにスジが確認される、

「C」:はっきりスジが確認される。

その結果を表11に併せて示す。

【0154】

〔比較例4〕

トナー1をトナー2に変更した以外は、実施例9と同様にして外添剤除去処理を行った。評価結果を表11に示す。

【0155】

【表11】

【0156】

表11より、本発明の製造方法によって、帯電ローラに付着した外添剤を十分に除去可能で、安定した清掃性能を有する再生弾性ローラが得られたことがわかった。

【符号の説明】

【0157】

1・・・表面に外添剤が付着した弾性ローラ

10・・再生弾性ローラ

11‥‥導電性軸芯体

12‥‥弾性層

13‥‥表面層

20‥‥外添剤除去装置

21‥‥容器

22‥‥多孔性樹脂粒子

23‥‥押圧部材

24‥‥除去部材

25‥‥電源

31‥‥スポンジローラ

32‥‥クリーニングブレード

40‥‥電流値測定器

41‥‥円筒状電極

42‥‥直流電源

43‥‥電流計

100‥‥電子写真用画像形成装置

101‥‥感光体

102‥‥トナー供給ローラ

103‥‥トナー容器

104‥‥トナー規制ブレード

105‥‥現像装置

106‥‥レーザ光

107‥‥帯電装置

108‥‥クリーニング装置

109‥‥トナー規制ブレードバイアス電源

110‥‥現像ローラバイアス電源

111‥‥定着装置

112‥‥駆動ローラ

113‥‥転写ローラ

114‥‥転写バイアス電源

115‥‥テンションローラ

116‥‥転写搬送ベルト

117‥‥従動ローラ

118‥‥記録材

119‥‥給紙ローラ

120‥‥吸着ローラ

121‥‥吸着バイアス電源

150‥‥電子写真用プロセスカートリッジ

【特許請求の範囲】

【請求項1】

弾性ローラの表面に付着しているトナー由来の外添剤を除去する工程を有する再生弾性ローラの製造方法であって、

該工程は、

(1)外添剤が表面に付着している弾性ローラと、該弾性ローラに対向配置された押圧部材とのニップ部に、該弾性ローラと該押圧部材との間で摩擦されることによって該外添剤の正規帯電極性とは逆極性の正規帯電極性に帯電される多孔性樹脂粒子を供給し、該ニップ部において、該弾性ローラ表面に対して該多孔性樹脂粒子を摩擦させることにより、該多孔性樹脂粒子を該外添剤と逆極性の正規帯電極性に帯電させるとともに、該多孔性樹脂粒子の孔部に該外添剤を取り込ませる工程と、

(2)該弾性ローラに対向配置させてなる除去部材の表面と、該弾性ローラの表面との間に、該弾性ローラの表面電位に対する該除去部材の表面電位が、該外添剤の正規帯電極性と逆極性となるような電位差を付与し、外添剤を取り込ませた該多孔性樹脂粒子を該弾性ローラの表面から該除去部材の表面に移行させる工程と、

を含むことを特徴とする再生弾性ローラの製造方法。

【請求項2】

前記外添剤がシリカまたは酸化チタンである請求項1に記載の再生弾性ローラの製造方法。

【請求項3】

前記弾性ローラが導電性である請求項1または2に記載の再生弾性ローラの製造方法。

【請求項1】

弾性ローラの表面に付着しているトナー由来の外添剤を除去する工程を有する再生弾性ローラの製造方法であって、

該工程は、

(1)外添剤が表面に付着している弾性ローラと、該弾性ローラに対向配置された押圧部材とのニップ部に、該弾性ローラと該押圧部材との間で摩擦されることによって該外添剤の正規帯電極性とは逆極性の正規帯電極性に帯電される多孔性樹脂粒子を供給し、該ニップ部において、該弾性ローラ表面に対して該多孔性樹脂粒子を摩擦させることにより、該多孔性樹脂粒子を該外添剤と逆極性の正規帯電極性に帯電させるとともに、該多孔性樹脂粒子の孔部に該外添剤を取り込ませる工程と、

(2)該弾性ローラに対向配置させてなる除去部材の表面と、該弾性ローラの表面との間に、該弾性ローラの表面電位に対する該除去部材の表面電位が、該外添剤の正規帯電極性と逆極性となるような電位差を付与し、外添剤を取り込ませた該多孔性樹脂粒子を該弾性ローラの表面から該除去部材の表面に移行させる工程と、

を含むことを特徴とする再生弾性ローラの製造方法。

【請求項2】

前記外添剤がシリカまたは酸化チタンである請求項1に記載の再生弾性ローラの製造方法。

【請求項3】

前記弾性ローラが導電性である請求項1または2に記載の再生弾性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−41203(P2013−41203A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−179485(P2011−179485)

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]