再生時の脱混合を伴う吸収溶液を用いるガス脱酸方法

【課題】酸性化合物が除去された吸収溶液の一部を排出するように吸収溶液を2つの画分に分離する段階を利用した吸収液の再生方法の提供。

【解決手段】吸収溶液が第1の再生ゾーンZ1および第2の再生ゾーンZ2において少なくとも2つの段階で再生されたもので、第1の再生ゾーンZ1における第1の再生段階の最後に、部分的に再生された吸収溶液の少なくとも一部が分離ドラムB1において2つの画分、酸性化合物に富む画分と酸性化合物が除去された画分とに分離され、酸性化合物に富む画分10は第2の再生ゾーンZ2における第2の再生段階に送られ、酸性化合物が除去された画分と第2の再生段階からの再生された吸収溶液6とは再循環されて吸収カラムC1に送られる。

【解決手段】吸収溶液が第1の再生ゾーンZ1および第2の再生ゾーンZ2において少なくとも2つの段階で再生されたもので、第1の再生ゾーンZ1における第1の再生段階の最後に、部分的に再生された吸収溶液の少なくとも一部が分離ドラムB1において2つの画分、酸性化合物に富む画分と酸性化合物が除去された画分とに分離され、酸性化合物に富む画分10は第2の再生ゾーンZ2における第2の再生段階に送られ、酸性化合物が除去された画分と第2の再生段階からの再生された吸収溶液6とは再循環されて吸収カラムC1に送られる。

【発明の詳細な説明】

【技術分野】

【0001】

発明の分野

本発明は、吸収溶液(absorbent solution)を用いてガス状流出物gaseous effluent)を脱酸する(deacidizing)分野に関する。

【0002】

本発明による方法により、ガス状流出物中に含まれる二酸化炭素(CO2)や硫化水素(H2S)などの酸性化合物を取り除くことが可能となる。この方法は、天然ガス、合成ガスまたは燃焼プロセスからの排ガス(fumes)を処理するために適用することができる。

【背景技術】

【0003】

酸性化合物を含んだ(laden with acid compounds)吸収溶液の再生は、とりわけエネルギー消費に関して、コストがかかる。これは、とりわけ吸収溶液を使用して燃焼排ガス中に存在するCO2を捕獲する場合に、主な欠点となる。実際には、吸収溶液を再生するために必要となる熱を化石燃料の燃焼によって得る場合に、追加のCO2が生成される恐れがあり、そのため吸収によるCO2の捕獲が興味深くないものになってしまうであろう。

【0004】

発明の背景

文献FR−2,898,284は、酸性化合物を含んだ前記吸収溶液を加熱した場合に分割する性質を有する脱混合(demixing)吸収溶液を使用することを目的としている。この溶液は、2つの相:酸性化合物に富む画分(fraction)と酸性化合物に乏しい画分とに分かれる。したがって、文献FR−2,898,284は、吸収溶液の再生に必要となるエネルギーを最小限に抑えるために、酸性化合物が富化された画分のみを蒸留によって再生することを目的としている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、酸性化合物が除去された(depleted)吸収溶液の一部を排出するように吸収溶液を2つの画分に分離する段階を再生時に行うことによって、文献FR−2,898,284に記載されている脱混合溶液の性質を利用することを目的としている。

【0006】

発明の概要

概括的に見ると、本発明は、酸性化合物が除去されたガス状流出物と、酸性化合物を含んだ吸収溶液が得られるように、ガス状流出物を接触ゾーンにおいて吸収溶液と接触させる、硫化水素(H2S)および二酸化炭素(CO2)からなる群の少なくとも1種の酸性化合物を含むガス状流出物を脱酸する方法を記載する。前記吸収溶液は、ある量の酸性化合物を吸収し加熱された場合に2つの分離可能な液相を形成するその性質のため選択され、以下の段階:

a)部分的に再生された吸収溶液が生成されるように、第1の再生ゾーンに酸性化合物を含んだ吸収溶液の少なくとも一部を蒸留する段階と、

b)第1の再生ゾーンから部分的に再生された吸収溶液の少なくとも一部を抜き出し、抜き出した溶液を酸性化合物が富化された画分と酸性化合物が除去された画分とに分ける段階と、

c)再生された吸収溶液が得られるように、第2の再生ゾーンに、段階b)で得られた前記酸性化合物が富化された画分を蒸留する段階と、

d)少なくとも前記酸性化合物が除去された画分および前記再生された吸収溶液を接触ゾーンに再循環する(recycling)段階と

を行うことによって、酸性化合物を含んだ吸収溶液が再生される。

【0007】

本発明によれば、段階c)の間に、第2の再生ゾーン内を流通する(circulating)吸収溶液の少なくとも一部を抜き出す少なくとも1つの補足的な(complementary)段階を行うことができ、抜き出した吸収溶液を酸性化合物が富化された液体と酸性化合物が除去された液体とに分離することができ、酸性化合物が除去された液体は接触ゾーンに再循環させることができ、酸性化合物が富化された液体は第2の接触ゾーンに再度供給することができる。

【0008】

第1および第2の再生ゾーンは、再生カラム(a regeneration column)に配置することができる。この場合、前記再生カラム内に配置されている装置において段階b)を行うことができる。

【0009】

あるいは、第1の再生ゾーンは第1のカラムに配置することができ、第2の再生ゾーンは第2のカラムに配置することができる。

【0010】

段階a)を行う前に、酸性化合物を含んだ吸収溶液を加熱することができ、次いで酸性化合物が除去された流れを吸収溶液から分離することができ、この流れを接触ゾーンに供給することによって再循環させることができる。

【0011】

酸性化合物を含んだ吸収溶液は、50℃〜150℃の範囲の温度まで加熱することができる。

【0012】

第1の再生ゾーンにおいて、および第2の再生ゾーンにおいて、酸性化合物をガスの形で放出することによって酸性化合物が除去された再生吸収溶液が生成されるように、吸収溶液を蒸留することができる。

【0013】

接触ゾーンは、気体と液体とを接触させるための手段が備わったカラムからなることができ、段階d)において、酸性化合物が除去された画分と再生吸収溶液とをそのカラムの頂部で導入することができる。

【0014】

前記酸性化合物が富化された画分の圧力は、第2の再生ゾーンが第1の再生ゾーンよりも高い圧力で作動するようにポンピングすることによって増大させることができる。

【0015】

第2の再生ゾーンは、第1の再生ゾーンよりも高い温度で作動することができる。

【0016】

段階b)において、以下の分離技法、デカンテーション、遠心分離、ろ過のうちの1つを使用することができる。

【0017】

吸収溶液は、水相中に反応性化合物を含むことができ、ここでこの反応性化合物は、アミン、アルカノールアミン、ポリアミン、アミノ酸、アミノ酸アルカリ塩、アミド、尿素、アルカリ金属リン酸塩、炭酸塩およびホウ酸塩からなる群から選択される。

【0018】

ガス状流出物は、天然ガス、合成ガス、燃焼排ガス、製油所ガス(refinery gas)、クラウス法テールガス(Claus tail gas)、バイオマス発酵ガスからなる群から選択することができる。

【0019】

再生中に吸収溶液の一部を抜き出すことにより、再生しようとする吸収溶液の流量を低減させ、したがって再生に必要となるエネルギーを減少させることが可能となる。

【0020】

図面の簡単な説明

本発明の他の特徴および利点は、添付図面を参照しながら以下の説明を読むと明らかであろう。

【図面の簡単な説明】

【0021】

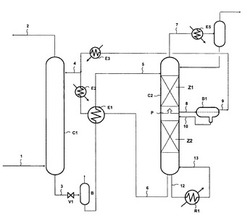

【図1】本発明による方法の一実施形態を示す。

【図2】図1の方法の変形形態を模式的に示す。

【図3】本発明による再生ゾーンの特定の実施形態を示す。

【図4】本発明による再生ゾーンの特定の実施形態を示す。

【図5】本発明による再生ゾーンの特定の実施形態を示す。

【図6】図1の方法の変形形態を模式的に示す。

【発明を実施するための形態】

【0022】

詳細な説明

図1において、ライン1内を流通する脱酸しようとするガス状流出物を吸収カラムC1内で、ライン4を通って流れ込む吸収溶液と接触させる。カラムC1には、気体/液体接触内部構造物(gas/liquid contacting internal)、たとえば、蒸留トレイ、ランダムまたは積層(stacked)充填体(packings)が装備されている。本発明による脱酸方法は、様々なガス状流出物に適用することができる。たとえば、この方法により、燃焼排ガスを脱炭酸することが可能となり、天然ガスまたはClausテールガスを脱酸することが可能となる。またこの方法により、合成ガスに、石炭または天然ガス燃焼複合プラントにおける転換ガス(conversion gas)に、またバイオマス発酵により得られるガスに含まれる酸性化合物を取り除くことも可能となる。

【0023】

カラムC1において、吸収溶液の反応性化合物が、この溶液に可溶である塩を形成するように、収集しようとする酸性化合物と反応する。酸性化合物が除去されたガスが、C1からライン2を通って排出される。水に溶解した塩の形の、酸性化合物が富化された吸収溶液は、C1からライン3を通って排出される。しかし、酸性化合物が富化されたこの吸収溶液は、ある割合の未反応の反応性化合物を含み、それはかなりのものになり得る。

【0024】

吸収溶液は、1種または複数種の反応性化合物を含む、もしくは酸性化合物との物理化学的親和性(physico−chemical affinity)を有する水溶液である。H2SやCO2などの酸性化合物と可逆的に反応する化合物を含む吸収溶液が、好ましくは選択される。本発明によれば、所定量の酸性化合物を吸収した場合に、そして温度が臨界温度(critical temperature)を上回った場合に、水相中で2つの分離可能な液相を形成する性質を有する反応性化合物が選択される。言い換えると、反応性化合物は、その温度が臨界脱混合温度(critical demixing temperature)、すなわち、温度しきい値(temperature threshold)を超えた場合に、酸性化合物を含んだ吸収溶液が2つの液相を形成するように選択される。本発明による方法において使用する吸収溶液の組成については、後ほど詳述する。

【0025】

図1を参照すると、吸収された酸性化合物および(天然ガスの脱酸に本発明による方法を使用する場合)ことによると共に吸収された炭化水素の一部を気化させるように、ライン3内を流通する吸収溶液を膨張装置V1を通して膨張させることができる。V1における膨張によって生成される蒸気画分を吸収溶液から分離し、ドラムBの頂部で排出する。吸収溶液の組成によっては、この蒸気画分をその過程から上流へ再循環させることができ、燃料ガスとして使用する、またはライン7内を流通する流れと混合することができる。あるいは、とりわけ本発明による方法を燃焼排ガスの脱炭酸に適用する場合には、吸収溶液3を膨張および分離に付さなくてもよい。この場合には、ライン3を直接交換器E1に接続する。

【0026】

次いで、吸収溶液を熱交換器E1に送る。吸収溶液は、ライン5を通ってより高い温度で交換器から離れる。熱交換器E1において、酸性化合物を含んだ溶液が2つの分離可能な液相を形成する臨界温度よりも高い温度に達するまで酸性化合物を含んだ吸収溶液を加熱する。たとえば、50℃〜150℃、好ましくは70℃〜120℃の範囲の温度まで酸性化合物を含んだ吸収溶液を加熱する。

【0027】

ライン5を通してカラムC2にE1からの吸収溶液を再生のために送る。カラムC2には、リボイラR1と気体/液体接触内部構造物とが備わっている。C2において、吸収溶液の反応混合物を酸性化合物から分離する。酸性化合物をガス状で放出し、C2からライン7を通して排出する。酸性化合物に富む蒸気流7を冷却によって部分的に凝縮させ、凝縮物を還流としてC2の頂部に送る。リボイラR1によって加熱するために、ライン12を通してカラムC2の底部で吸収溶液の一部を抜き出し、ライン13を通してカラムC2の底部へ再度供給する。再生された吸収溶液は、ライン6を通してカラムC2の底部で収集する。吸収溶液の性質に応じて、E1における加熱によって、またはC2における再生中に臨界脱混合温度に達する。

【0028】

本発明によれば、C2において行われる再生中に、2相の形の吸収溶液の少なくとも一部を抜き出し、前記一部を2つの画分:酸性化合物が除去された画分と、酸性化合物が富化された画分とに分離する。この分離は、所定量の酸性化合物を吸収した場合に、且つ温度が臨界温度を上回った場合に2つの分離可能な液相を形成する性質を有する吸収溶液特有の特性のおかげで可能となる。実際には、C2において行われる再生段階中に、R1によって行われるカラムの再沸騰(reboiling)からの蒸気によって吸収溶液が徐々に加熱される。したがって、吸収溶液の温度は、吸収溶液がC2の底部に向かって進むにつれて上昇する。さらに、吸収溶液は、再生効果によりC2内で進むにつれて酸性化合物が枯渇する。言い換えると、C1中の吸収溶液の反応性化合物の酸性化合物との反応によって形成される塩は、ガス状の酸性化合物を放出し、また再生された反応性化合物を生成しながらC2で分解する。吸収溶液の温度が臨界温度を上回り、再生された反応性化合物の割合が十分であると、2つの分離可能な液相が現れる。

【0029】

図1を参照すると、カラムC2は、リボイラR1によって生成される蒸気を、ライン5を通って流れ込む吸収溶液と接触させるための2つの接触ゾーンZ1およびZ2を含む。Z1およびZ2には、蒸留トレイ、ランダムまたは積層充填体が備わっている。ゾーンZ1およびZ2は、収集トレイ(collection tray)Pによって分離されている。ライン5を通してC2に供給される吸収溶液は、ゾーンZ1に沿って収集トレイPに流れる。トレイPによって収集された液体の一部またはすべては、ライン8を通して分離装置B1、たとえば分離ドラムに供給する。カラムC2における温度上昇の、また酸性化合物の枯渇の効果を考慮すると、トレイPによって収集される吸収溶液は、相分離に好都合な条件下にある。好ましくは、脱混合による分離の段階は、吸収溶液が、第1の接触ゾーンZ1に入る前に含まれている酸性化合物の少なくとも10mol%、好ましくは少なくとも20mol%を放出したときに行う。言い換えると、ライン8を通して抜き出される吸収溶液の酸性化合物含有量は、ライン5を通ってZ1に流れ込む吸収溶液の組成よりも少なくとも10mol%低く、好ましくは少なくとも20mol%低い。

【0030】

収集トレイPには、ゾーンZ2からゾーンZ1へガスを通過させる煙突(chimneys)が装備されている。ライン8を通して抜き出すことなく収集トレイPによって収集される液体の一部をゾーンZ2に直接分配する(distribute)ことができるように、収集トレイPに下降管(downcomers)を任意選択で装備することができる。

【0031】

装置B1において、デカンテーション、遠心分離またはろ過によって吸収溶液を分離することができる。B1において、酸性化合物が富化された、すなわち酸性化合物と反応した活性化合物が富化された第1の液体画分と、酸性化合物が除去された、すなわち未反応の活性合物が富化された第2の液体画分とに吸収溶液を分離する。

【0032】

酸性化合物が除去された第2の液体画分は、B1からライン9を通して排出され、熱交換器E3によって冷却され、ライン4を通して吸収カラムC1に供給される。

【0033】

酸性化合物が富化された第1の液体画分は、B1からライン10を通して排出され、その再生を継続するためにゾーンZ2の頂部でC2に供給される。再生された吸収溶液は、ライン6を通してC2の底部で排出される。

【0034】

抜取りライン8の位置は、とりわけ、再沸騰R1の、またC2の頂部に導入される還流の影響下で、C2中の吸収溶液が受ける温度の漸進的変化(evolution)に従って選択される。

【0035】

カラムC2の底部で収集される吸収溶液を冷却することによって放出される熱は、再生しようとする様々な流れを加熱するために回収することができる。たとえば、図1を参照すると、ライン6内を流通する吸収溶液により、熱交換器E1において、ライン3内を流通する酸性化合物を含んだ吸収溶液を加熱することが可能となる。次いで、交換器E2によってカラムC1の作動温度までこの溶液を冷却し、その後ライン4を通してC1に供給する。

【0036】

吸収溶液の反応性化合物の性質は、処理しようとする(1種または複数種の)酸性化合物との可逆化学反応を可能にするために、処理しようとする(1種または複数種の)酸性化合物の性質に応じて選択することができる。反応性化合物の化学構造もまた、使用条件下にある吸収溶液の安定性をさらに増大させるように選択することができる。

【0037】

反応性化合物は、非限定的な例としてであるが、(第一級、第二級、第三級、環式または非環式、芳香族または非芳香族、飽和または不飽和)アミン、アルカノールアミン、ポリアミン、アミノ酸、アミノ酸アルカリ塩、アミド、尿素、アルカリ金属のリン酸塩、炭酸塩またはホウ酸塩でよい。

【0038】

たとえば、以下の反応性化合物、一般にTMHDAと称されるN,N,N’,N’−テトラメチルヘキサン−1,6−ジアミンを使用することができる。

【0039】

これら反応性化合物は、可変的な濃度であってよく、たとえば、水溶液中で10wt%〜90wt%、好ましくは15wt%〜60wt%、より好ましくは20wt%〜50wt%の範囲に及ぶことができる。

【0040】

吸収溶液は、10wt%〜90wt%の水を含むことができる。

【0041】

一実施形態において、吸収溶液の反応性化合物は、活性化剤(activator)として作用するように少なくとも1つの第一級または第二級アミン官能基を含む別のアミンと混合することができる。吸収溶液は、最大20wt%、好ましくは15w%未満、より好ましくは10wt%未満の濃度で活性化剤を含むことができる。

【0042】

このタイプの調合物は、産業上の排ガス(industrial fumes)中のCO2の捕獲、または所望の仕様を上回るCO2含有する天然ガスの処理の場合に特に興味深い。実際、このタイプの用途では、機器の寸法を縮小するためにCO2捕獲反応速度(kinetics)を増大させたい。

【0043】

活性化剤として使用することができる化合物の非網羅的リストを以下に示す。

【0044】

− モノエタノールアミン、

− アミノエチルエタノールアミン、

− ジグリコールアミン、

− ピペラジン、

− N−(2−ヒドロキシエチル)ピペラジン、

− N−(2−アミノキシエチル)ピペラジン、

− N−メチルピペラジン、

− N−エチルピペラジン、

− N−プロピルピペラジン、

− 1,6−ヘキサンジアミン、

− 1,1,9,9−テトラメチルジプロピレントリアミン、

− モルホリン、

− ピペリジン、

− 3−(メチルアミノ)プロピルアミン、

− N−メチルベンジルアミン。

【0045】

一実施形態において、吸収溶液、特に、N,N,N’,N’−テトラメチルヘキサン−1,6−ジアミンに基づく吸収溶液は、他の有機化合物を含むこともできる。したがって、本発明による吸収溶液は、酸性化合物に対して反応性を示さず(一般に「物理溶媒(physical solvent)」と称される)、ガス状流出物の少なくとも1種または複数種の酸性化合物の溶解度を増大させることを可能にする有機化合物を含むことができる。たとえば、吸収溶液は、アルコール、グリコールエーテル、ラクタム、N−アルキル化ピロリドン、N−アルキル化ピペリドン、シクロテトラメチレンスルホン、N−アルキルホルムアミド、N−アルキルアセトアミド、エーテル−ケトンまたはリン酸アルキル、ならびにこれらの誘導体などの物理溶媒を5wt%〜50wt%含むことができる。非限定的な例としてではあるが、この物理溶媒は、メタノール、テトラエチレングリコールジメチルエーテル、スルホランまたはN−ホルミルモルホリンでよい。

【0046】

一実施形態において、吸収溶液、特に、N,N,N’,N’−テトラメチルヘキサン−1,6−ジアミンに基づく吸収溶液は、有機または無機酸を含むこともできる。使用することができる酸性化合物の非網羅的リストを以下に示す。

【0047】

− ギ酸

− シュウ酸

− 酢酸

− プロパン酸

− ブタン酸

− アミノ酸(グリシン、タウリン等)

− リン酸

− 亜リン酸

− ピロリン酸

− 硫酸

− 亜硫酸

− 亜硝酸

− 塩酸

図1に図示する方法は、この方法のエネルギー利得を向上させるために、図6に示すように熱集積化(thermal integration)を行うことによって最適化することができる。図1の参照番号と同一である図6の参照番号は、同じ要素を示す。図6において、流れ9が、Bからの含有吸収溶液との熱交換によりE3で冷却される。したがって、E3は、カラムC2に供給する前に、CO2を含む溶液の予熱を行う。

【0048】

図1に図示するプロセスは、図2に示すように、カラムC2の上流で吸収溶液分離段階を行うことによって補足することができる。図1の参照番号と同一である図2の参照番号は、同じ要素を示す。

【0049】

C1の底部で得られる酸性化合物を含んだ吸収溶液をE1で加熱し、次いで交換器E4で加熱する。この吸収溶液は、より高い温度でライン14を通ってE4から離れる。交換器E1およびE4において、酸性化合物を含んだ溶液が2つの分離可能な相を形成する臨界温度を超えるまで酸性化合物を含んだ吸収溶液を加熱する。たとえば、50℃〜150℃、好ましくは70℃〜120℃の範囲に及ぶ温度まで酸性化合物を含んだ吸収溶液を加熱する。したがって、ライン14内を流通する流体は、2つの分離可能な液相:酸性化合物に富む相と、酸性化合物に乏しい相とからなる。さらに、温度上昇の影響下で、酸性化合物の一部がガスの形で放出される。ライン14内を流通するこれら3つの相の流体は、分離ドラムBS1において分離される。たとえば、2つの液相は、デカンテーション、遠心分離またはろ過によってBS1内で分離される。BS1の頂部においてガス画分は、ライン15を通して取り出され、場合によっては流れ7と混合される。酸性化合物が富化された、すなわち、酸性化合物と反応した活性化合物が富化された第1の液体画分は、ライン5を通して再生カラムC2に送られる。酸性化合物が除去された、すなわち、未反応の活性化合物が富化された第2の液体画分は、BS1からライン16を通して排出され、たとえばライン9内を流通する吸収溶液の部分と混合されて、カラムC1に供給される。

【0050】

本発明によれば、再生中に複数回の吸収溶液抜き出しを行うことができる。

【0051】

図3は、図1、2および6を参照して説明したプロセスにおいて使用するカラムC2の一実施形態を示し、吸収溶液抜き出しを3回行う。

【0052】

図3を参照すると、カラムC2が、吸収溶液が1つのゾーンから次のゾーンに順次通過するように配置されている4つの明確に区別された接触ゾーンZ1、Z2、Z3およびZ4を備える。各ゾーンは、収集トレイP1、P2およびP3の1つによって先のゾーンと分離されている。これらの収集トレイには、上流に位置する接触ゾーンから下流に位置する接触ゾーンにガスを上昇通過させるように煙突が装備されている。収集された液体の一部を下流に位置する接触ゾーンに直接分配することができるように、収集トレイに下降管を任意選択で装備することができる。

【0053】

ライン5を通してC2に供給された吸収溶液は、ゾーンZ1中を流通し、その後トレイP1によって収集される。ライン81は、P1によって収集された液体の少なくとも一部を抜き出し、分離装置B11に供給する。ライン9により、酸性化合物が除去された溶液画分をB11から排出することが可能となる。ライン101は、酸性化合物を含んだ吸収溶液画分をドラムB11から接触ゾーンZ2の頂部においてC2に送る。

【0054】

ライン101を通してC2に供給された吸収溶液は、ゾーンZ2中を流通し、その後トレイP2によって収集される。ライン82は、P2によって収集された液体の少なくとも一部を抜き出し、分離装置12に供給する。ライン91により、酸性化合物が除去された溶液画分をB12から排出することが可能となる。ライン102は、酸性化合物を含んだ吸収溶液画分をドラムB12から接触ゾーンZ3の頂部においてC2に送る。

【0055】

ライン102を通してC2に供給された吸収溶液は、ゾーンZ3中を流通し、その後トレイP3によって収集される。ライン83は、P3によって収集された液体の少なくとも一部を抜き出し、分離装置B13に供給する。ライン92により、酸性化合物が除去された溶液画分をB13から排出することが可能となる。ライン103は、酸性化合物を含んだ吸収溶液画分をドラムB13から接触ゾーンZ4の頂部においてC2に送る。

【0056】

接触ゾーンZ4の底部で得られる再生された溶液は、ライン6を通して吸収カラムC1に送られる。

【0057】

ライン91および92を通して排出される酸性化合物が除去された吸収溶液の画分を、カラムC1に送るために、ライン9を通って到達する画分と共に収集する。

【0058】

図3の図面に従って行われる再生により、ライン9、91および92を通して3つの吸収溶液画分を排出することが可能となる。

【0059】

あるカラムから次のカラムへの吸収溶液の移動に際する吸収溶液抜き出しにより再生を行うために、数個の再生カラムを使用することも可能である。図4において、図1、2および6に関連して説明したプロセスにおいて使用するカラムC2が、吸収溶液抜き出しを2回行うために、3つのカラムC21、C22およびC23に置き換えられている。前記カラムC21、C22およびC23には、気体/液体接触手段が装置されている。図1および2の参照番号と同一である図4の参照番号は、同じ要素を示す。本発明の範囲から逸脱することなく、カラムC2を2つのカラムに、図4に示すように3つのカラムに、またはそれ以上のカラムに置き換えることができる。

【0060】

ライン5を通って流れ込む吸収溶液をカラムC21に供給する。C21で放出されるガス画分は、ライン7を通して排出される。カラムC21の底部で得られる、部分的に再生された吸収溶液は、ライン121を通して送られて、リボイラR11によって加熱される。R11からの吸収溶液の一部は、ライン131を通してカラムC21に送り返される。残りの吸収溶液部分は、ライン81を通して分離ドラムB11に供給される。ライン9により、酸性化合物が除去された溶液画分をB11から排出することが可能となる。ライン101は、酸性化合物を含んだ吸収溶液画分をカラムC22に送る。

【0061】

C22で放出されるガス画分は、ライン71を通して排出される。R12からの吸収溶液の一部は、ライン132を通してカラムC22に送り返される。残りの吸収溶液部分は、ライン82を通して分離ドラムB12に供給される。ライン91により、酸性化合物が除去された溶液画分をB12から排出することが可能となる。ライン102は、酸性化合物を含んだ吸収溶液画分をカラムC23に送る。

【0062】

C23で放出されるガス画分は、ライン72を通して排出される。カラムC22の底部で得られる、部分的に再生された吸収溶液は、ライン122を通して送られて、リボイラR12によって加熱され、その後ライン133を通してカラムC23に供給される。

【0063】

再生された吸収溶液が得られ、ライン6を通してC23の底部で排出され、その後吸収カラムC1に送られる。

【0064】

図4の図面に従って行われる再生により、ライン9および91を通して2つの吸収溶液画分を排出することが可能となる。ライン91を通して排出される酸性化合物が除去された吸収溶液画分を、カラムC1に送るために、ライン9内を流通する画分と共に収集する。

【0065】

図4に関連して説明したプロセスにおいて、カラムの1つ1つが、任意選択で異なる圧力で作動することができる。図4を参照すると、圧力がC22においてよりもC23において高く、またC21においてよりもC22において高い場合、カラムに供給される液体の圧力は、ポンプP11およびP12によって上昇する。吸収溶液が再生されるにつれて、カラム間の脱混合のおかげで、吸収溶液のアミンが枯渇し、したがってより高い温度、したがってより高い圧力で再生が可能となる。本発明による方法のこの特定の構成は、流れ7、71および72をこの方法の後の段階で圧縮しようとする場合、たとえば、これらの流れを後で液化する場合に有利である。言い換えると、カラムC21は圧力P1で稼働する。ドラムB11における分離の後、酸性化合物を含んだ画分をポンプP11により圧力P2まで圧縮し、その後圧力P2の酸性化合物を含んだ画分をカラムC22に供給する。カラムC22は圧力P2で稼働する。したがって、C21の頂部で放出されるガス7は、C22の頂部で放出されるガス71の圧力P2よりも低い圧力P1にある。同様に、カラムC23がある場合、カラムC23は、P12によるポンピングによりP2よりも高い圧力P3で稼働することができる。さらに、カラムC22は、カラムC21よりも高い温度で稼働することができる。同様に、カラムC23は、カラムC22よりも高い温度で稼働することができる。

【0066】

図5は、図1、2および3に関連して説明したプロセスにおいて使用するカラムC2の別の実施形態を模式的に図示しており、カラムC2内に配置された手段によって分離段階が行われる。図5に関連して、吸収溶液がデカンテーションされる下降管が装備されているトレイP上にエマルジョンの吸収溶液L1を収集する。次いでこれら2つの画分L2およびL3は、カラムのより低い点で再注入するために(ライン10)、または吸収ゾーンに送り返すために(ライン9)、それぞれライン9および10を通して抜き出すことができる。

【0067】

以下の作動例によって、本発明による方法およびその利点を示す。

【0068】

例1、2および3において、吸収カラムの底部において吸収溶液1キログラム当たり2.5モルのCO2を収集した35wt%TMHDA水溶液を用いて、排ガスの燃焼後脱炭酸を行う。TMHDA水溶液の臨界温度を上回る平均温度90℃の再生カラムにこの吸収溶液を送る。吸収溶液流量は1000kg/hである。

【0069】

例1:従来の形態、すなわち、図1に従う方法であるが、ただし再生カラムC2が単一の接触ゾーンを備え抜き出しライン8を備えていない方法において、吸収カラムC1内を流通する吸収溶液の流れ全体が、再生カラムC2内においても流通する。再生カラムC2の底部から頂部へ、吸収溶液のCO2が次第に枯渇し、C2の底部でゼロCO2濃度(zero CO2 concentration)に達する。このように再生された吸収溶液をカラムC1の頂部に送り返す。

【0070】

例2:CO2に乏しい相が全吸収溶液流れの20質量%を示す場合にその相を抜き出す図1に従う方法の一実施形態において、全CO2濃度がゾーンZ1の底部において吸収溶液1キログラム当たり1.2モルCO2に達した場合に抜き出しを行う。B1における液−液分離の後、CO2を含まない200kg/hの流れを、ライン9を通して吸収カラムC1の頂部に送り、CO2濃度が吸収溶液1キログラム当たり1.5モルである800kg/hの流れを、ライン10を通してゾーンZ2に送る。

【0071】

例3:CO2に乏しい相が全流れの10wt%を示す場合にその相を抜き出す図3に従う方法の一実施形態において、抜き出し操作を3回行う。

【0072】

全CO2濃度が、ゾーンZ1の底部において吸収溶液1キログラム当たり2.1モルCO2に達した場合に、ライン81を通して第1の抜き出しを行う。B11における液−液分離の後、CO2を含まない100kg/hの流れを、ライン9を通して吸収カラムC1の頂部に送り、CO2濃度が吸収溶液1キログラム当たり2.3モルである900kg/hの流れを、ライン101を通してゾーンZ2に送る。

【0073】

全CO2濃度が、ゾーンZ2の底部において吸収溶液1キログラム当たり1.5モルCO2に達した場合に、ライン82を通して第2の抜き出しを行う。B12における液−液分離の後、CO2を含まない吸収溶液の流れ90kg/hを、ライン91を通して吸収カラムC1の頂部に送ることができ、CO2濃度が吸収溶液1キログラム当たり1.63モルである810kg/hの流れを、ライン102を通してゾーンZ3に送る。

【0074】

全CO2濃度が、ゾーンZ3の底部において吸収溶液1キログラム当たり0.8モルCO2に達した場合に、ライン83を通して第3の抜き出しを行う。B13における液−液分離の後、CO2を含まない吸収溶液の流れ81kg/hを、ライン92を通して吸収カラムC1の頂部に送ることができ、CO2濃度が吸収溶液1キログラム当たり0.89モルである729kg/hの流れを、ライン103を通してゾーンZ4に送る。

【0075】

例1〜3は、再生の間に吸収溶液の脱混合および分離を用いる方法の重要性を強調している。実際には、液−液分離を1回または複数回行うことにより、再生器C2内の吸収溶液の流れを低減させることが可能となり、CO2がより豊富な吸収溶液が再生され、これにより再生が容易となる。

【0076】

例4:

処理しようとするガスについて、以下の表に記載する。

【0077】

【表1】

【0078】

この方法では、50wt%のTMHDAを有する吸収溶液を使用し、流れ1中に含まれるCO2の95%を捕獲する。

【0079】

従来技術から公知である構成(1)において、再生カラムが単一の再生部を備え、吸収溶液の抜き出しを行わず、相分離を考慮に入れない。言い換えると、構成(1)は、図1に従う方法であるが、再生カラムC2が単一の接触ゾーンを備え抜き出しライン8を備えていない方法に対応する。

【0080】

これに比べて、構成(2)は、図1に従う方法に対応する。カラムC2が2つの再生部Z1およびZ2を備え、吸収溶液をトレイPから抜き出し、B1において分離し、流れ9をE3において冷却した後、C1に送り返し、再生が継続されるように流れ10をC2に送り返す。

【0081】

構成(3)は、図6に従う方法に対応する。構成(2)と比較すると、カラムC2向けの予熱として作用する、含有吸収溶液による熱交換によって、E3において流れ9が冷却される。この熱集積化により、この方法のエネルギー利得を増大させることが可能となる。

【0082】

以下の表は、構成(1)、(2)および(3)の各々において消費される再生エネルギーを示す。

【0083】

【表2】

【0084】

例4は、吸収溶液再生熱について高いエネルギー利得を可能にする本発明による方法によってもたらされる利点を明確に示している。

【0085】

例5:

例5において、処理しようとするガス、性能および構成(1)は、例4と同一のままである。

【0086】

図4に従う方法に対応する構成(4)は、異なる圧力で作動する2つのカラムを備える(構成(4)において、図4のカラムC23を実施していない)。C21は、構成(1)における再生カラムと同様に、50wt%の吸収溶液で、2.5バール(0.25MPa)および125℃で作動する。相分離の後、吸収溶液は33wt%のTMHDAを含有するだけであり、これによりC22においてより高い温度で再生を継続することが可能となる。C22は、33wt%の吸収溶液で8バール(0.8MPa)および160℃で作動する。

【0087】

以下の表は、吸収溶液の脱混合なしで単一の再生カラムにおける構成(1)と比較した構成(4)の結果を示す。

【0088】

【表3】

【0089】

例5は、2つの再生カラムを有する構成(4)のエネルギー利点を示している(15%利得)。この構成の第2の利点は、この構成により、より高い圧力(2.5バール(0.25MPa)の代わりに8バール(0.8MPa))でCO2流れの50wt%を得ることが可能となることである。たとえば輸送用の、CO2流れ圧縮の観点からすると、下流の圧縮部における利得は極めて注目に値する。

【技術分野】

【0001】

発明の分野

本発明は、吸収溶液(absorbent solution)を用いてガス状流出物gaseous effluent)を脱酸する(deacidizing)分野に関する。

【0002】

本発明による方法により、ガス状流出物中に含まれる二酸化炭素(CO2)や硫化水素(H2S)などの酸性化合物を取り除くことが可能となる。この方法は、天然ガス、合成ガスまたは燃焼プロセスからの排ガス(fumes)を処理するために適用することができる。

【背景技術】

【0003】

酸性化合物を含んだ(laden with acid compounds)吸収溶液の再生は、とりわけエネルギー消費に関して、コストがかかる。これは、とりわけ吸収溶液を使用して燃焼排ガス中に存在するCO2を捕獲する場合に、主な欠点となる。実際には、吸収溶液を再生するために必要となる熱を化石燃料の燃焼によって得る場合に、追加のCO2が生成される恐れがあり、そのため吸収によるCO2の捕獲が興味深くないものになってしまうであろう。

【0004】

発明の背景

文献FR−2,898,284は、酸性化合物を含んだ前記吸収溶液を加熱した場合に分割する性質を有する脱混合(demixing)吸収溶液を使用することを目的としている。この溶液は、2つの相:酸性化合物に富む画分(fraction)と酸性化合物に乏しい画分とに分かれる。したがって、文献FR−2,898,284は、吸収溶液の再生に必要となるエネルギーを最小限に抑えるために、酸性化合物が富化された画分のみを蒸留によって再生することを目的としている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、酸性化合物が除去された(depleted)吸収溶液の一部を排出するように吸収溶液を2つの画分に分離する段階を再生時に行うことによって、文献FR−2,898,284に記載されている脱混合溶液の性質を利用することを目的としている。

【0006】

発明の概要

概括的に見ると、本発明は、酸性化合物が除去されたガス状流出物と、酸性化合物を含んだ吸収溶液が得られるように、ガス状流出物を接触ゾーンにおいて吸収溶液と接触させる、硫化水素(H2S)および二酸化炭素(CO2)からなる群の少なくとも1種の酸性化合物を含むガス状流出物を脱酸する方法を記載する。前記吸収溶液は、ある量の酸性化合物を吸収し加熱された場合に2つの分離可能な液相を形成するその性質のため選択され、以下の段階:

a)部分的に再生された吸収溶液が生成されるように、第1の再生ゾーンに酸性化合物を含んだ吸収溶液の少なくとも一部を蒸留する段階と、

b)第1の再生ゾーンから部分的に再生された吸収溶液の少なくとも一部を抜き出し、抜き出した溶液を酸性化合物が富化された画分と酸性化合物が除去された画分とに分ける段階と、

c)再生された吸収溶液が得られるように、第2の再生ゾーンに、段階b)で得られた前記酸性化合物が富化された画分を蒸留する段階と、

d)少なくとも前記酸性化合物が除去された画分および前記再生された吸収溶液を接触ゾーンに再循環する(recycling)段階と

を行うことによって、酸性化合物を含んだ吸収溶液が再生される。

【0007】

本発明によれば、段階c)の間に、第2の再生ゾーン内を流通する(circulating)吸収溶液の少なくとも一部を抜き出す少なくとも1つの補足的な(complementary)段階を行うことができ、抜き出した吸収溶液を酸性化合物が富化された液体と酸性化合物が除去された液体とに分離することができ、酸性化合物が除去された液体は接触ゾーンに再循環させることができ、酸性化合物が富化された液体は第2の接触ゾーンに再度供給することができる。

【0008】

第1および第2の再生ゾーンは、再生カラム(a regeneration column)に配置することができる。この場合、前記再生カラム内に配置されている装置において段階b)を行うことができる。

【0009】

あるいは、第1の再生ゾーンは第1のカラムに配置することができ、第2の再生ゾーンは第2のカラムに配置することができる。

【0010】

段階a)を行う前に、酸性化合物を含んだ吸収溶液を加熱することができ、次いで酸性化合物が除去された流れを吸収溶液から分離することができ、この流れを接触ゾーンに供給することによって再循環させることができる。

【0011】

酸性化合物を含んだ吸収溶液は、50℃〜150℃の範囲の温度まで加熱することができる。

【0012】

第1の再生ゾーンにおいて、および第2の再生ゾーンにおいて、酸性化合物をガスの形で放出することによって酸性化合物が除去された再生吸収溶液が生成されるように、吸収溶液を蒸留することができる。

【0013】

接触ゾーンは、気体と液体とを接触させるための手段が備わったカラムからなることができ、段階d)において、酸性化合物が除去された画分と再生吸収溶液とをそのカラムの頂部で導入することができる。

【0014】

前記酸性化合物が富化された画分の圧力は、第2の再生ゾーンが第1の再生ゾーンよりも高い圧力で作動するようにポンピングすることによって増大させることができる。

【0015】

第2の再生ゾーンは、第1の再生ゾーンよりも高い温度で作動することができる。

【0016】

段階b)において、以下の分離技法、デカンテーション、遠心分離、ろ過のうちの1つを使用することができる。

【0017】

吸収溶液は、水相中に反応性化合物を含むことができ、ここでこの反応性化合物は、アミン、アルカノールアミン、ポリアミン、アミノ酸、アミノ酸アルカリ塩、アミド、尿素、アルカリ金属リン酸塩、炭酸塩およびホウ酸塩からなる群から選択される。

【0018】

ガス状流出物は、天然ガス、合成ガス、燃焼排ガス、製油所ガス(refinery gas)、クラウス法テールガス(Claus tail gas)、バイオマス発酵ガスからなる群から選択することができる。

【0019】

再生中に吸収溶液の一部を抜き出すことにより、再生しようとする吸収溶液の流量を低減させ、したがって再生に必要となるエネルギーを減少させることが可能となる。

【0020】

図面の簡単な説明

本発明の他の特徴および利点は、添付図面を参照しながら以下の説明を読むと明らかであろう。

【図面の簡単な説明】

【0021】

【図1】本発明による方法の一実施形態を示す。

【図2】図1の方法の変形形態を模式的に示す。

【図3】本発明による再生ゾーンの特定の実施形態を示す。

【図4】本発明による再生ゾーンの特定の実施形態を示す。

【図5】本発明による再生ゾーンの特定の実施形態を示す。

【図6】図1の方法の変形形態を模式的に示す。

【発明を実施するための形態】

【0022】

詳細な説明

図1において、ライン1内を流通する脱酸しようとするガス状流出物を吸収カラムC1内で、ライン4を通って流れ込む吸収溶液と接触させる。カラムC1には、気体/液体接触内部構造物(gas/liquid contacting internal)、たとえば、蒸留トレイ、ランダムまたは積層(stacked)充填体(packings)が装備されている。本発明による脱酸方法は、様々なガス状流出物に適用することができる。たとえば、この方法により、燃焼排ガスを脱炭酸することが可能となり、天然ガスまたはClausテールガスを脱酸することが可能となる。またこの方法により、合成ガスに、石炭または天然ガス燃焼複合プラントにおける転換ガス(conversion gas)に、またバイオマス発酵により得られるガスに含まれる酸性化合物を取り除くことも可能となる。

【0023】

カラムC1において、吸収溶液の反応性化合物が、この溶液に可溶である塩を形成するように、収集しようとする酸性化合物と反応する。酸性化合物が除去されたガスが、C1からライン2を通って排出される。水に溶解した塩の形の、酸性化合物が富化された吸収溶液は、C1からライン3を通って排出される。しかし、酸性化合物が富化されたこの吸収溶液は、ある割合の未反応の反応性化合物を含み、それはかなりのものになり得る。

【0024】

吸収溶液は、1種または複数種の反応性化合物を含む、もしくは酸性化合物との物理化学的親和性(physico−chemical affinity)を有する水溶液である。H2SやCO2などの酸性化合物と可逆的に反応する化合物を含む吸収溶液が、好ましくは選択される。本発明によれば、所定量の酸性化合物を吸収した場合に、そして温度が臨界温度(critical temperature)を上回った場合に、水相中で2つの分離可能な液相を形成する性質を有する反応性化合物が選択される。言い換えると、反応性化合物は、その温度が臨界脱混合温度(critical demixing temperature)、すなわち、温度しきい値(temperature threshold)を超えた場合に、酸性化合物を含んだ吸収溶液が2つの液相を形成するように選択される。本発明による方法において使用する吸収溶液の組成については、後ほど詳述する。

【0025】

図1を参照すると、吸収された酸性化合物および(天然ガスの脱酸に本発明による方法を使用する場合)ことによると共に吸収された炭化水素の一部を気化させるように、ライン3内を流通する吸収溶液を膨張装置V1を通して膨張させることができる。V1における膨張によって生成される蒸気画分を吸収溶液から分離し、ドラムBの頂部で排出する。吸収溶液の組成によっては、この蒸気画分をその過程から上流へ再循環させることができ、燃料ガスとして使用する、またはライン7内を流通する流れと混合することができる。あるいは、とりわけ本発明による方法を燃焼排ガスの脱炭酸に適用する場合には、吸収溶液3を膨張および分離に付さなくてもよい。この場合には、ライン3を直接交換器E1に接続する。

【0026】

次いで、吸収溶液を熱交換器E1に送る。吸収溶液は、ライン5を通ってより高い温度で交換器から離れる。熱交換器E1において、酸性化合物を含んだ溶液が2つの分離可能な液相を形成する臨界温度よりも高い温度に達するまで酸性化合物を含んだ吸収溶液を加熱する。たとえば、50℃〜150℃、好ましくは70℃〜120℃の範囲の温度まで酸性化合物を含んだ吸収溶液を加熱する。

【0027】

ライン5を通してカラムC2にE1からの吸収溶液を再生のために送る。カラムC2には、リボイラR1と気体/液体接触内部構造物とが備わっている。C2において、吸収溶液の反応混合物を酸性化合物から分離する。酸性化合物をガス状で放出し、C2からライン7を通して排出する。酸性化合物に富む蒸気流7を冷却によって部分的に凝縮させ、凝縮物を還流としてC2の頂部に送る。リボイラR1によって加熱するために、ライン12を通してカラムC2の底部で吸収溶液の一部を抜き出し、ライン13を通してカラムC2の底部へ再度供給する。再生された吸収溶液は、ライン6を通してカラムC2の底部で収集する。吸収溶液の性質に応じて、E1における加熱によって、またはC2における再生中に臨界脱混合温度に達する。

【0028】

本発明によれば、C2において行われる再生中に、2相の形の吸収溶液の少なくとも一部を抜き出し、前記一部を2つの画分:酸性化合物が除去された画分と、酸性化合物が富化された画分とに分離する。この分離は、所定量の酸性化合物を吸収した場合に、且つ温度が臨界温度を上回った場合に2つの分離可能な液相を形成する性質を有する吸収溶液特有の特性のおかげで可能となる。実際には、C2において行われる再生段階中に、R1によって行われるカラムの再沸騰(reboiling)からの蒸気によって吸収溶液が徐々に加熱される。したがって、吸収溶液の温度は、吸収溶液がC2の底部に向かって進むにつれて上昇する。さらに、吸収溶液は、再生効果によりC2内で進むにつれて酸性化合物が枯渇する。言い換えると、C1中の吸収溶液の反応性化合物の酸性化合物との反応によって形成される塩は、ガス状の酸性化合物を放出し、また再生された反応性化合物を生成しながらC2で分解する。吸収溶液の温度が臨界温度を上回り、再生された反応性化合物の割合が十分であると、2つの分離可能な液相が現れる。

【0029】

図1を参照すると、カラムC2は、リボイラR1によって生成される蒸気を、ライン5を通って流れ込む吸収溶液と接触させるための2つの接触ゾーンZ1およびZ2を含む。Z1およびZ2には、蒸留トレイ、ランダムまたは積層充填体が備わっている。ゾーンZ1およびZ2は、収集トレイ(collection tray)Pによって分離されている。ライン5を通してC2に供給される吸収溶液は、ゾーンZ1に沿って収集トレイPに流れる。トレイPによって収集された液体の一部またはすべては、ライン8を通して分離装置B1、たとえば分離ドラムに供給する。カラムC2における温度上昇の、また酸性化合物の枯渇の効果を考慮すると、トレイPによって収集される吸収溶液は、相分離に好都合な条件下にある。好ましくは、脱混合による分離の段階は、吸収溶液が、第1の接触ゾーンZ1に入る前に含まれている酸性化合物の少なくとも10mol%、好ましくは少なくとも20mol%を放出したときに行う。言い換えると、ライン8を通して抜き出される吸収溶液の酸性化合物含有量は、ライン5を通ってZ1に流れ込む吸収溶液の組成よりも少なくとも10mol%低く、好ましくは少なくとも20mol%低い。

【0030】

収集トレイPには、ゾーンZ2からゾーンZ1へガスを通過させる煙突(chimneys)が装備されている。ライン8を通して抜き出すことなく収集トレイPによって収集される液体の一部をゾーンZ2に直接分配する(distribute)ことができるように、収集トレイPに下降管(downcomers)を任意選択で装備することができる。

【0031】

装置B1において、デカンテーション、遠心分離またはろ過によって吸収溶液を分離することができる。B1において、酸性化合物が富化された、すなわち酸性化合物と反応した活性化合物が富化された第1の液体画分と、酸性化合物が除去された、すなわち未反応の活性合物が富化された第2の液体画分とに吸収溶液を分離する。

【0032】

酸性化合物が除去された第2の液体画分は、B1からライン9を通して排出され、熱交換器E3によって冷却され、ライン4を通して吸収カラムC1に供給される。

【0033】

酸性化合物が富化された第1の液体画分は、B1からライン10を通して排出され、その再生を継続するためにゾーンZ2の頂部でC2に供給される。再生された吸収溶液は、ライン6を通してC2の底部で排出される。

【0034】

抜取りライン8の位置は、とりわけ、再沸騰R1の、またC2の頂部に導入される還流の影響下で、C2中の吸収溶液が受ける温度の漸進的変化(evolution)に従って選択される。

【0035】

カラムC2の底部で収集される吸収溶液を冷却することによって放出される熱は、再生しようとする様々な流れを加熱するために回収することができる。たとえば、図1を参照すると、ライン6内を流通する吸収溶液により、熱交換器E1において、ライン3内を流通する酸性化合物を含んだ吸収溶液を加熱することが可能となる。次いで、交換器E2によってカラムC1の作動温度までこの溶液を冷却し、その後ライン4を通してC1に供給する。

【0036】

吸収溶液の反応性化合物の性質は、処理しようとする(1種または複数種の)酸性化合物との可逆化学反応を可能にするために、処理しようとする(1種または複数種の)酸性化合物の性質に応じて選択することができる。反応性化合物の化学構造もまた、使用条件下にある吸収溶液の安定性をさらに増大させるように選択することができる。

【0037】

反応性化合物は、非限定的な例としてであるが、(第一級、第二級、第三級、環式または非環式、芳香族または非芳香族、飽和または不飽和)アミン、アルカノールアミン、ポリアミン、アミノ酸、アミノ酸アルカリ塩、アミド、尿素、アルカリ金属のリン酸塩、炭酸塩またはホウ酸塩でよい。

【0038】

たとえば、以下の反応性化合物、一般にTMHDAと称されるN,N,N’,N’−テトラメチルヘキサン−1,6−ジアミンを使用することができる。

【0039】

これら反応性化合物は、可変的な濃度であってよく、たとえば、水溶液中で10wt%〜90wt%、好ましくは15wt%〜60wt%、より好ましくは20wt%〜50wt%の範囲に及ぶことができる。

【0040】

吸収溶液は、10wt%〜90wt%の水を含むことができる。

【0041】

一実施形態において、吸収溶液の反応性化合物は、活性化剤(activator)として作用するように少なくとも1つの第一級または第二級アミン官能基を含む別のアミンと混合することができる。吸収溶液は、最大20wt%、好ましくは15w%未満、より好ましくは10wt%未満の濃度で活性化剤を含むことができる。

【0042】

このタイプの調合物は、産業上の排ガス(industrial fumes)中のCO2の捕獲、または所望の仕様を上回るCO2含有する天然ガスの処理の場合に特に興味深い。実際、このタイプの用途では、機器の寸法を縮小するためにCO2捕獲反応速度(kinetics)を増大させたい。

【0043】

活性化剤として使用することができる化合物の非網羅的リストを以下に示す。

【0044】

− モノエタノールアミン、

− アミノエチルエタノールアミン、

− ジグリコールアミン、

− ピペラジン、

− N−(2−ヒドロキシエチル)ピペラジン、

− N−(2−アミノキシエチル)ピペラジン、

− N−メチルピペラジン、

− N−エチルピペラジン、

− N−プロピルピペラジン、

− 1,6−ヘキサンジアミン、

− 1,1,9,9−テトラメチルジプロピレントリアミン、

− モルホリン、

− ピペリジン、

− 3−(メチルアミノ)プロピルアミン、

− N−メチルベンジルアミン。

【0045】

一実施形態において、吸収溶液、特に、N,N,N’,N’−テトラメチルヘキサン−1,6−ジアミンに基づく吸収溶液は、他の有機化合物を含むこともできる。したがって、本発明による吸収溶液は、酸性化合物に対して反応性を示さず(一般に「物理溶媒(physical solvent)」と称される)、ガス状流出物の少なくとも1種または複数種の酸性化合物の溶解度を増大させることを可能にする有機化合物を含むことができる。たとえば、吸収溶液は、アルコール、グリコールエーテル、ラクタム、N−アルキル化ピロリドン、N−アルキル化ピペリドン、シクロテトラメチレンスルホン、N−アルキルホルムアミド、N−アルキルアセトアミド、エーテル−ケトンまたはリン酸アルキル、ならびにこれらの誘導体などの物理溶媒を5wt%〜50wt%含むことができる。非限定的な例としてではあるが、この物理溶媒は、メタノール、テトラエチレングリコールジメチルエーテル、スルホランまたはN−ホルミルモルホリンでよい。

【0046】

一実施形態において、吸収溶液、特に、N,N,N’,N’−テトラメチルヘキサン−1,6−ジアミンに基づく吸収溶液は、有機または無機酸を含むこともできる。使用することができる酸性化合物の非網羅的リストを以下に示す。

【0047】

− ギ酸

− シュウ酸

− 酢酸

− プロパン酸

− ブタン酸

− アミノ酸(グリシン、タウリン等)

− リン酸

− 亜リン酸

− ピロリン酸

− 硫酸

− 亜硫酸

− 亜硝酸

− 塩酸

図1に図示する方法は、この方法のエネルギー利得を向上させるために、図6に示すように熱集積化(thermal integration)を行うことによって最適化することができる。図1の参照番号と同一である図6の参照番号は、同じ要素を示す。図6において、流れ9が、Bからの含有吸収溶液との熱交換によりE3で冷却される。したがって、E3は、カラムC2に供給する前に、CO2を含む溶液の予熱を行う。

【0048】

図1に図示するプロセスは、図2に示すように、カラムC2の上流で吸収溶液分離段階を行うことによって補足することができる。図1の参照番号と同一である図2の参照番号は、同じ要素を示す。

【0049】

C1の底部で得られる酸性化合物を含んだ吸収溶液をE1で加熱し、次いで交換器E4で加熱する。この吸収溶液は、より高い温度でライン14を通ってE4から離れる。交換器E1およびE4において、酸性化合物を含んだ溶液が2つの分離可能な相を形成する臨界温度を超えるまで酸性化合物を含んだ吸収溶液を加熱する。たとえば、50℃〜150℃、好ましくは70℃〜120℃の範囲に及ぶ温度まで酸性化合物を含んだ吸収溶液を加熱する。したがって、ライン14内を流通する流体は、2つの分離可能な液相:酸性化合物に富む相と、酸性化合物に乏しい相とからなる。さらに、温度上昇の影響下で、酸性化合物の一部がガスの形で放出される。ライン14内を流通するこれら3つの相の流体は、分離ドラムBS1において分離される。たとえば、2つの液相は、デカンテーション、遠心分離またはろ過によってBS1内で分離される。BS1の頂部においてガス画分は、ライン15を通して取り出され、場合によっては流れ7と混合される。酸性化合物が富化された、すなわち、酸性化合物と反応した活性化合物が富化された第1の液体画分は、ライン5を通して再生カラムC2に送られる。酸性化合物が除去された、すなわち、未反応の活性化合物が富化された第2の液体画分は、BS1からライン16を通して排出され、たとえばライン9内を流通する吸収溶液の部分と混合されて、カラムC1に供給される。

【0050】

本発明によれば、再生中に複数回の吸収溶液抜き出しを行うことができる。

【0051】

図3は、図1、2および6を参照して説明したプロセスにおいて使用するカラムC2の一実施形態を示し、吸収溶液抜き出しを3回行う。

【0052】

図3を参照すると、カラムC2が、吸収溶液が1つのゾーンから次のゾーンに順次通過するように配置されている4つの明確に区別された接触ゾーンZ1、Z2、Z3およびZ4を備える。各ゾーンは、収集トレイP1、P2およびP3の1つによって先のゾーンと分離されている。これらの収集トレイには、上流に位置する接触ゾーンから下流に位置する接触ゾーンにガスを上昇通過させるように煙突が装備されている。収集された液体の一部を下流に位置する接触ゾーンに直接分配することができるように、収集トレイに下降管を任意選択で装備することができる。

【0053】

ライン5を通してC2に供給された吸収溶液は、ゾーンZ1中を流通し、その後トレイP1によって収集される。ライン81は、P1によって収集された液体の少なくとも一部を抜き出し、分離装置B11に供給する。ライン9により、酸性化合物が除去された溶液画分をB11から排出することが可能となる。ライン101は、酸性化合物を含んだ吸収溶液画分をドラムB11から接触ゾーンZ2の頂部においてC2に送る。

【0054】

ライン101を通してC2に供給された吸収溶液は、ゾーンZ2中を流通し、その後トレイP2によって収集される。ライン82は、P2によって収集された液体の少なくとも一部を抜き出し、分離装置12に供給する。ライン91により、酸性化合物が除去された溶液画分をB12から排出することが可能となる。ライン102は、酸性化合物を含んだ吸収溶液画分をドラムB12から接触ゾーンZ3の頂部においてC2に送る。

【0055】

ライン102を通してC2に供給された吸収溶液は、ゾーンZ3中を流通し、その後トレイP3によって収集される。ライン83は、P3によって収集された液体の少なくとも一部を抜き出し、分離装置B13に供給する。ライン92により、酸性化合物が除去された溶液画分をB13から排出することが可能となる。ライン103は、酸性化合物を含んだ吸収溶液画分をドラムB13から接触ゾーンZ4の頂部においてC2に送る。

【0056】

接触ゾーンZ4の底部で得られる再生された溶液は、ライン6を通して吸収カラムC1に送られる。

【0057】

ライン91および92を通して排出される酸性化合物が除去された吸収溶液の画分を、カラムC1に送るために、ライン9を通って到達する画分と共に収集する。

【0058】

図3の図面に従って行われる再生により、ライン9、91および92を通して3つの吸収溶液画分を排出することが可能となる。

【0059】

あるカラムから次のカラムへの吸収溶液の移動に際する吸収溶液抜き出しにより再生を行うために、数個の再生カラムを使用することも可能である。図4において、図1、2および6に関連して説明したプロセスにおいて使用するカラムC2が、吸収溶液抜き出しを2回行うために、3つのカラムC21、C22およびC23に置き換えられている。前記カラムC21、C22およびC23には、気体/液体接触手段が装置されている。図1および2の参照番号と同一である図4の参照番号は、同じ要素を示す。本発明の範囲から逸脱することなく、カラムC2を2つのカラムに、図4に示すように3つのカラムに、またはそれ以上のカラムに置き換えることができる。

【0060】

ライン5を通って流れ込む吸収溶液をカラムC21に供給する。C21で放出されるガス画分は、ライン7を通して排出される。カラムC21の底部で得られる、部分的に再生された吸収溶液は、ライン121を通して送られて、リボイラR11によって加熱される。R11からの吸収溶液の一部は、ライン131を通してカラムC21に送り返される。残りの吸収溶液部分は、ライン81を通して分離ドラムB11に供給される。ライン9により、酸性化合物が除去された溶液画分をB11から排出することが可能となる。ライン101は、酸性化合物を含んだ吸収溶液画分をカラムC22に送る。

【0061】

C22で放出されるガス画分は、ライン71を通して排出される。R12からの吸収溶液の一部は、ライン132を通してカラムC22に送り返される。残りの吸収溶液部分は、ライン82を通して分離ドラムB12に供給される。ライン91により、酸性化合物が除去された溶液画分をB12から排出することが可能となる。ライン102は、酸性化合物を含んだ吸収溶液画分をカラムC23に送る。

【0062】

C23で放出されるガス画分は、ライン72を通して排出される。カラムC22の底部で得られる、部分的に再生された吸収溶液は、ライン122を通して送られて、リボイラR12によって加熱され、その後ライン133を通してカラムC23に供給される。

【0063】

再生された吸収溶液が得られ、ライン6を通してC23の底部で排出され、その後吸収カラムC1に送られる。

【0064】

図4の図面に従って行われる再生により、ライン9および91を通して2つの吸収溶液画分を排出することが可能となる。ライン91を通して排出される酸性化合物が除去された吸収溶液画分を、カラムC1に送るために、ライン9内を流通する画分と共に収集する。

【0065】

図4に関連して説明したプロセスにおいて、カラムの1つ1つが、任意選択で異なる圧力で作動することができる。図4を参照すると、圧力がC22においてよりもC23において高く、またC21においてよりもC22において高い場合、カラムに供給される液体の圧力は、ポンプP11およびP12によって上昇する。吸収溶液が再生されるにつれて、カラム間の脱混合のおかげで、吸収溶液のアミンが枯渇し、したがってより高い温度、したがってより高い圧力で再生が可能となる。本発明による方法のこの特定の構成は、流れ7、71および72をこの方法の後の段階で圧縮しようとする場合、たとえば、これらの流れを後で液化する場合に有利である。言い換えると、カラムC21は圧力P1で稼働する。ドラムB11における分離の後、酸性化合物を含んだ画分をポンプP11により圧力P2まで圧縮し、その後圧力P2の酸性化合物を含んだ画分をカラムC22に供給する。カラムC22は圧力P2で稼働する。したがって、C21の頂部で放出されるガス7は、C22の頂部で放出されるガス71の圧力P2よりも低い圧力P1にある。同様に、カラムC23がある場合、カラムC23は、P12によるポンピングによりP2よりも高い圧力P3で稼働することができる。さらに、カラムC22は、カラムC21よりも高い温度で稼働することができる。同様に、カラムC23は、カラムC22よりも高い温度で稼働することができる。

【0066】

図5は、図1、2および3に関連して説明したプロセスにおいて使用するカラムC2の別の実施形態を模式的に図示しており、カラムC2内に配置された手段によって分離段階が行われる。図5に関連して、吸収溶液がデカンテーションされる下降管が装備されているトレイP上にエマルジョンの吸収溶液L1を収集する。次いでこれら2つの画分L2およびL3は、カラムのより低い点で再注入するために(ライン10)、または吸収ゾーンに送り返すために(ライン9)、それぞれライン9および10を通して抜き出すことができる。

【0067】

以下の作動例によって、本発明による方法およびその利点を示す。

【0068】

例1、2および3において、吸収カラムの底部において吸収溶液1キログラム当たり2.5モルのCO2を収集した35wt%TMHDA水溶液を用いて、排ガスの燃焼後脱炭酸を行う。TMHDA水溶液の臨界温度を上回る平均温度90℃の再生カラムにこの吸収溶液を送る。吸収溶液流量は1000kg/hである。

【0069】

例1:従来の形態、すなわち、図1に従う方法であるが、ただし再生カラムC2が単一の接触ゾーンを備え抜き出しライン8を備えていない方法において、吸収カラムC1内を流通する吸収溶液の流れ全体が、再生カラムC2内においても流通する。再生カラムC2の底部から頂部へ、吸収溶液のCO2が次第に枯渇し、C2の底部でゼロCO2濃度(zero CO2 concentration)に達する。このように再生された吸収溶液をカラムC1の頂部に送り返す。

【0070】

例2:CO2に乏しい相が全吸収溶液流れの20質量%を示す場合にその相を抜き出す図1に従う方法の一実施形態において、全CO2濃度がゾーンZ1の底部において吸収溶液1キログラム当たり1.2モルCO2に達した場合に抜き出しを行う。B1における液−液分離の後、CO2を含まない200kg/hの流れを、ライン9を通して吸収カラムC1の頂部に送り、CO2濃度が吸収溶液1キログラム当たり1.5モルである800kg/hの流れを、ライン10を通してゾーンZ2に送る。

【0071】

例3:CO2に乏しい相が全流れの10wt%を示す場合にその相を抜き出す図3に従う方法の一実施形態において、抜き出し操作を3回行う。

【0072】

全CO2濃度が、ゾーンZ1の底部において吸収溶液1キログラム当たり2.1モルCO2に達した場合に、ライン81を通して第1の抜き出しを行う。B11における液−液分離の後、CO2を含まない100kg/hの流れを、ライン9を通して吸収カラムC1の頂部に送り、CO2濃度が吸収溶液1キログラム当たり2.3モルである900kg/hの流れを、ライン101を通してゾーンZ2に送る。

【0073】

全CO2濃度が、ゾーンZ2の底部において吸収溶液1キログラム当たり1.5モルCO2に達した場合に、ライン82を通して第2の抜き出しを行う。B12における液−液分離の後、CO2を含まない吸収溶液の流れ90kg/hを、ライン91を通して吸収カラムC1の頂部に送ることができ、CO2濃度が吸収溶液1キログラム当たり1.63モルである810kg/hの流れを、ライン102を通してゾーンZ3に送る。

【0074】

全CO2濃度が、ゾーンZ3の底部において吸収溶液1キログラム当たり0.8モルCO2に達した場合に、ライン83を通して第3の抜き出しを行う。B13における液−液分離の後、CO2を含まない吸収溶液の流れ81kg/hを、ライン92を通して吸収カラムC1の頂部に送ることができ、CO2濃度が吸収溶液1キログラム当たり0.89モルである729kg/hの流れを、ライン103を通してゾーンZ4に送る。

【0075】

例1〜3は、再生の間に吸収溶液の脱混合および分離を用いる方法の重要性を強調している。実際には、液−液分離を1回または複数回行うことにより、再生器C2内の吸収溶液の流れを低減させることが可能となり、CO2がより豊富な吸収溶液が再生され、これにより再生が容易となる。

【0076】

例4:

処理しようとするガスについて、以下の表に記載する。

【0077】

【表1】

【0078】

この方法では、50wt%のTMHDAを有する吸収溶液を使用し、流れ1中に含まれるCO2の95%を捕獲する。

【0079】

従来技術から公知である構成(1)において、再生カラムが単一の再生部を備え、吸収溶液の抜き出しを行わず、相分離を考慮に入れない。言い換えると、構成(1)は、図1に従う方法であるが、再生カラムC2が単一の接触ゾーンを備え抜き出しライン8を備えていない方法に対応する。

【0080】

これに比べて、構成(2)は、図1に従う方法に対応する。カラムC2が2つの再生部Z1およびZ2を備え、吸収溶液をトレイPから抜き出し、B1において分離し、流れ9をE3において冷却した後、C1に送り返し、再生が継続されるように流れ10をC2に送り返す。

【0081】

構成(3)は、図6に従う方法に対応する。構成(2)と比較すると、カラムC2向けの予熱として作用する、含有吸収溶液による熱交換によって、E3において流れ9が冷却される。この熱集積化により、この方法のエネルギー利得を増大させることが可能となる。

【0082】

以下の表は、構成(1)、(2)および(3)の各々において消費される再生エネルギーを示す。

【0083】

【表2】

【0084】

例4は、吸収溶液再生熱について高いエネルギー利得を可能にする本発明による方法によってもたらされる利点を明確に示している。

【0085】

例5:

例5において、処理しようとするガス、性能および構成(1)は、例4と同一のままである。

【0086】

図4に従う方法に対応する構成(4)は、異なる圧力で作動する2つのカラムを備える(構成(4)において、図4のカラムC23を実施していない)。C21は、構成(1)における再生カラムと同様に、50wt%の吸収溶液で、2.5バール(0.25MPa)および125℃で作動する。相分離の後、吸収溶液は33wt%のTMHDAを含有するだけであり、これによりC22においてより高い温度で再生を継続することが可能となる。C22は、33wt%の吸収溶液で8バール(0.8MPa)および160℃で作動する。

【0087】

以下の表は、吸収溶液の脱混合なしで単一の再生カラムにおける構成(1)と比較した構成(4)の結果を示す。

【0088】

【表3】

【0089】

例5は、2つの再生カラムを有する構成(4)のエネルギー利点を示している(15%利得)。この構成の第2の利点は、この構成により、より高い圧力(2.5バール(0.25MPa)の代わりに8バール(0.8MPa))でCO2流れの50wt%を得ることが可能となることである。たとえば輸送用の、CO2流れ圧縮の観点からすると、下流の圧縮部における利得は極めて注目に値する。

【特許請求の範囲】

【請求項1】

酸性化合物が除去されたガス状流出物と、酸性化合物を含んだ吸収溶液が得られるように、ガス状流出物を接触ゾーン(C1)において吸収溶液と接触させる、硫化水素および二酸化炭素からなる群の少なくとも1種の酸性化合物を含むガス状流出物を脱酸する方法であって、前記吸収溶液は、ある量の酸性化合物を吸収し且つ加熱された場合に2つの分離可能な液相を形成するその性質のため選択され、以下の段階:

a)部分的に再生された吸収溶液が生成されるように、第1の再生ゾーン(Z1)において前記酸性化合物を含んだ吸収溶液の少なくとも一部を蒸留する段階と、

b)第1の再生ゾーン(Z1)から前記部分的に再生された吸収溶液の少なくとも一部を抜き出し、前記抜き出した溶液を酸性化合物が富化された画分と酸性化合物が除去された画分とに分離する(B1)段階と、

c)再生された吸収溶液が得られるように、第2の再生ゾーン(Z2)において、段階b)で得られた前記酸性化合物が富化された画分を蒸留する段階と、

d)少なくとも前記酸性化合物が除去された画分および前記再生された吸収溶液を接触ゾーン(C1)に再循環する段階と

を行うことによって、酸性化合物を含んだ前記吸収溶液が再生される方法。

【請求項2】

段階c)において、前記第2の再生ゾーン内を流通する前記吸収溶液の少なくとも一部を抜き出す少なくとも1つの補足的な段階を行い、前記抜き出した吸収溶液を酸性化合物が富化された液体と酸性化合物が除去された液体とに分離し、前記酸性化合物が除去された液体は前記接触ゾーンに再循環させ、前記酸性化合物が富化された液体は前記第2の接触ゾーンに再度供給される、請求項1に記載の方法。

【請求項3】

前記第1および第2の再生ゾーン(Z1;Z2)が、再生カラム(C2)に配置されている、請求項1または2に記載の方法。

【請求項4】

段階b)が、前記再生カラム(C2)内に配置されている装置において行われる、請求項3に記載の方法。

【請求項5】

前記第1の再生ゾーンが第1のカラムに配置され、前記第2の再生ゾーンが第2のカラムに配置される、請求項1または2に記載の方法。

【請求項6】

段階a)を行う前に、前記酸性化合物を含んだ吸収溶液を加熱し、酸性化合物が除去された流れを吸収溶液から分離し、前記流れを前記接触ゾーンに供給することによって再循環させる、請求項1に記載の方法。

【請求項7】

前記酸性化合物を含んだ吸収溶液が、50℃〜150℃の範囲の温度まで加熱される、請求項6に記載の方法。

【請求項8】

第1の再生ゾーン(Z1)において、および第2の再生ゾーン(Z2)において、酸性化合物をガスの形で放出することによって酸性化合物が除去された再生された吸収溶液が生成されるように、前記吸収溶液を蒸留する、請求項1〜7のいずれか一項に記載の方法。

【請求項9】

段階c)の前に、前記酸性化合物が富化された画分の圧力をポンピングすることによって増大させる、請求項1〜8のいずれか一項に記載の方法。

【請求項10】

前記第2の再生ゾーンが、前記第1の再生ゾーンよりも高い温度で作動する、請求項1〜9のいずれか一項に記載の方法。

【請求項11】

接触ゾーン(C1)が、気体と液体とを接触させるための手段が備わったカラムからなり、段階d)において、前記酸性化合物が除去された画分と前記再生された吸収溶液とが、前記カラムの頂部で導入される、請求項1〜10のいずれか一項に記載の方法。

【請求項12】

段階b)において、以下の分離技法:デカンテーション、遠心分離、ろ過のうちの1つが使用される、請求項1〜11のいずれか一項に記載の方法。

【請求項13】

前記吸収溶液が、水相中に反応性化合物を含み、前記反応性化合物は、アミン、アルカノールアミン、ポリアミン、アミノ酸、アミノ酸アルカリ塩、アミド、尿素、アルカリ金属リン酸塩、炭酸塩およびホウ酸塩からなる群から選択される、請求項1〜12のいずれか一項に記載の方法。

【請求項14】

前記ガス状流出物が、天然ガス、合成ガス、燃焼排ガス、製油所ガス、クラウス法テールガス、バイオマス発酵ガスからなる群から選択される、請求項1〜13のいずれか一項に記載の方法。

【請求項1】

酸性化合物が除去されたガス状流出物と、酸性化合物を含んだ吸収溶液が得られるように、ガス状流出物を接触ゾーン(C1)において吸収溶液と接触させる、硫化水素および二酸化炭素からなる群の少なくとも1種の酸性化合物を含むガス状流出物を脱酸する方法であって、前記吸収溶液は、ある量の酸性化合物を吸収し且つ加熱された場合に2つの分離可能な液相を形成するその性質のため選択され、以下の段階:

a)部分的に再生された吸収溶液が生成されるように、第1の再生ゾーン(Z1)において前記酸性化合物を含んだ吸収溶液の少なくとも一部を蒸留する段階と、

b)第1の再生ゾーン(Z1)から前記部分的に再生された吸収溶液の少なくとも一部を抜き出し、前記抜き出した溶液を酸性化合物が富化された画分と酸性化合物が除去された画分とに分離する(B1)段階と、

c)再生された吸収溶液が得られるように、第2の再生ゾーン(Z2)において、段階b)で得られた前記酸性化合物が富化された画分を蒸留する段階と、

d)少なくとも前記酸性化合物が除去された画分および前記再生された吸収溶液を接触ゾーン(C1)に再循環する段階と

を行うことによって、酸性化合物を含んだ前記吸収溶液が再生される方法。

【請求項2】

段階c)において、前記第2の再生ゾーン内を流通する前記吸収溶液の少なくとも一部を抜き出す少なくとも1つの補足的な段階を行い、前記抜き出した吸収溶液を酸性化合物が富化された液体と酸性化合物が除去された液体とに分離し、前記酸性化合物が除去された液体は前記接触ゾーンに再循環させ、前記酸性化合物が富化された液体は前記第2の接触ゾーンに再度供給される、請求項1に記載の方法。

【請求項3】

前記第1および第2の再生ゾーン(Z1;Z2)が、再生カラム(C2)に配置されている、請求項1または2に記載の方法。

【請求項4】

段階b)が、前記再生カラム(C2)内に配置されている装置において行われる、請求項3に記載の方法。

【請求項5】

前記第1の再生ゾーンが第1のカラムに配置され、前記第2の再生ゾーンが第2のカラムに配置される、請求項1または2に記載の方法。

【請求項6】

段階a)を行う前に、前記酸性化合物を含んだ吸収溶液を加熱し、酸性化合物が除去された流れを吸収溶液から分離し、前記流れを前記接触ゾーンに供給することによって再循環させる、請求項1に記載の方法。

【請求項7】

前記酸性化合物を含んだ吸収溶液が、50℃〜150℃の範囲の温度まで加熱される、請求項6に記載の方法。

【請求項8】

第1の再生ゾーン(Z1)において、および第2の再生ゾーン(Z2)において、酸性化合物をガスの形で放出することによって酸性化合物が除去された再生された吸収溶液が生成されるように、前記吸収溶液を蒸留する、請求項1〜7のいずれか一項に記載の方法。

【請求項9】

段階c)の前に、前記酸性化合物が富化された画分の圧力をポンピングすることによって増大させる、請求項1〜8のいずれか一項に記載の方法。

【請求項10】

前記第2の再生ゾーンが、前記第1の再生ゾーンよりも高い温度で作動する、請求項1〜9のいずれか一項に記載の方法。

【請求項11】

接触ゾーン(C1)が、気体と液体とを接触させるための手段が備わったカラムからなり、段階d)において、前記酸性化合物が除去された画分と前記再生された吸収溶液とが、前記カラムの頂部で導入される、請求項1〜10のいずれか一項に記載の方法。

【請求項12】

段階b)において、以下の分離技法:デカンテーション、遠心分離、ろ過のうちの1つが使用される、請求項1〜11のいずれか一項に記載の方法。

【請求項13】

前記吸収溶液が、水相中に反応性化合物を含み、前記反応性化合物は、アミン、アルカノールアミン、ポリアミン、アミノ酸、アミノ酸アルカリ塩、アミド、尿素、アルカリ金属リン酸塩、炭酸塩およびホウ酸塩からなる群から選択される、請求項1〜12のいずれか一項に記載の方法。

【請求項14】

前記ガス状流出物が、天然ガス、合成ガス、燃焼排ガス、製油所ガス、クラウス法テールガス、バイオマス発酵ガスからなる群から選択される、請求項1〜13のいずれか一項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−188336(P2010−188336A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【外国語出願】

【出願番号】特願2009−265211(P2009−265211)

【出願日】平成21年11月20日(2009.11.20)

【出願人】(591007826)イエフペ (261)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−265211(P2009−265211)

【出願日】平成21年11月20日(2009.11.20)

【出願人】(591007826)イエフペ (261)

【Fターム(参考)】

[ Back to top ]