再生材の製造方法

【課題】レジンの廃棄物を再生利用することができる再生材を製造する方法を提供する。

【解決手段】不飽和ポリエステルを主成分とした熱硬化樹脂を用いてモールド成形するときに発生したレジン廃棄物から再生材を製造するものであって、レジン廃棄物を粉砕する工程と、調合剤を混入する工程と、さらに細かく粉砕する工程とよりなる。

【解決手段】不飽和ポリエステルを主成分とした熱硬化樹脂を用いてモールド成形するときに発生したレジン廃棄物から再生材を製造するものであって、レジン廃棄物を粉砕する工程と、調合剤を混入する工程と、さらに細かく粉砕する工程とよりなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、モールド成形するとき発生したレジン(熱硬化性樹脂)から再生材を製造する方法に関するものである。

【背景技術】

【0002】

従来より家電機器にはモールドモータが用いられていることがある。このモールドモータは、固定子の回りにレジンをモールド成形することによりフレームを成形している(例えば、特許文献1参照)。

【特許文献1】特開2006−174594公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記のようなモールドモータを成形するときには、成形機に取り付けられたモールド金型を用いて成形される。この金型のキャビティー部内に巻線した固定子鉄心をセットした後に金型を閉じる。次に、成型機内のレジンを押し出して金型に形成されているランナー部を経由しキャビティー部内にレジンを充填させて固定子を形成している。そして、このレジンで覆われた固定子及びランナー廃棄物を金型より取り外し、次の作業に移る。

【0004】

このとき金型より取り出されたレジンからなるランナー廃棄物は、従来破棄をしていた。このランナー廃棄物の破棄は、処理費用が高く、また処理する際に焼却を行うため二酸化炭素が排出され地球温暖化が加速され、その上、焼却灰を処分するのに埋め立てる必要があった。

【0005】

そこで、本発明は上記問題点に鑑み、レジンの廃棄物を再生利用することができる再生材を製造する方法を提供する。

【課題を解決するための手段】

【0006】

本発明は、不飽和ポリエステルを主成分とした熱硬化樹脂をモールド金型に充填してモールド成形するときに発生するレジン廃棄物から再生材を製造する方法であって、前記レジン廃棄物を粉砕する第1工程と、前記粉砕したレジン廃棄物に調合剤を混入する第2工程と、前記レジン廃棄物をさらに細粉砕する第3工程と、を有する再生材の製造方法である。

【発明の効果】

【0007】

本発明によれば、再生材によってボタン等の製品を造ることができリサイクルを行うことができる。

【発明を実施するための最良の形態】

【0008】

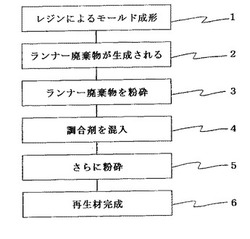

以下、本発明の一実施形態の再生材の製造方法について図1及び図2に基づいて説明する。

【0009】

図1は、本実施形態の再生材の製造工程を示す工程図である。本実施形態は、モールドモータを成形するときに出る廃棄物から再生材を製造する方法について説明する。

【0010】

(1)第1工程

第1工程においては、モールドモータを成形する。この成形する場合には、図2に示すように成形機に取り付けられているモールド金型10内部に成型機よりレジンを押し出し、このレジンをモールド金型10のキャビティー部16に充填してモールド成形する。

【0011】

レジンとしては、不飽和ポリエステルを主成分とした熱硬化樹脂が用いられる。

【0012】

モールド金型10は、可動型12と固定型14とより構成され、可動型12には、モールドモータの固定子をモールド成形するためのほぼ円筒形のキャビティー部16が設けられている。図2においては、4個のモールドモータを成形できるように4個のキャビティー部16が設けられている。また、固定型14には各キャビティー部16にそれぞれレジンを充填するためのランナー部18が設けられている。このランナー部18は、固定型14に溝が刻まれることにより形成されている。そして、モールドモータの固定子をモールド成形する場合には各キャビティー部16に巻線された固定子鉄心をそれぞれセットし、可動型12を密着させて、成型機内のレジンを押し出し、ランナー部18を経由してレジンを各キャビティー部16内に注入する。これによってモールド成形が行われる。

【0013】

(2)第2工程

第2工程においては、上記のようにしてモールド成形されたモールドモータの固定子をキャビティー部16から取り出す。この場合にランナー部18にもレジンが存在し、これが廃棄物となる。以下この廃棄物を「ランナー廃棄物」という。このランナー廃棄物を固定型14から取り出す。

【0014】

(3)第3工程

第3工程においては、取り出されたランナー廃棄物を所定量溜めた後、荒粉砕を行う。この荒粉砕としては例えば10mm〜20mmのサイズまで粉砕する。その後、さらに、1〜5mmまで粉砕する。

【0015】

(4)第4工程

第4工程においては、粉砕されたランナー廃棄物に、3種類の調合剤を調合する。

【0016】

第1の調合剤は、分散剤である。分散剤は、水晶粉(珪酸塩粉、主成分はSIO2>=99.2%、Fe2O3=<0.03%、Al2O3=<0.30%)、滑石粉(SIO2>60%、MgO>30%)、硅石粉(CaSiO3)等を3〜5%添加する。これらの分散剤を添加することで、汎用粉砕設備でランナー廃棄物を平均粒度30〜50μmまで粉砕できる。

【0017】

第2の調合剤は、PETプラスチック類の抗静電剤を0.2〜1.5%添加する。これは、静電気の発生を防止することで、粒子の再結合を防ぐ。

【0018】

第3の調合剤は、2種類の改良剤である。2種類の改良剤としては、シランカップリング剤、アルミネートカップリング剤であって、0.1〜0.5%添加する。これは、粒子の表面を活性化し、製品の強度を高めるためである。

【0019】

(5)第5工程

第5工程では、上記各物質が調合されたランナー廃棄物をさらに1〜100μmまで粉砕する。なお、平均粒度は30〜50μmである。

【0020】

(6)第6工程

上記のようにして形成した粉状のランナー廃棄物の再生材から衣服のボタン等や塗料の原料を製造する。

【0021】

(7)効果

以上のような再生材の製造方法によって、従来破棄されていたランナー廃棄物からボタンを製造することができる。そのため、ランナー廃棄物を有効活用でき、処理費用が不要となり、ボタン等の材料のコストを削減することができる。その上、ランナー廃棄物を燃焼することが不要となり大気中に放出する二酸化炭素の削減や埋め立てが不要となる。

【0022】

本発明は上記各実施形態に限らず、その主旨を逸脱しない限り種々に変更することができる。

【0023】

例えば、上記実施形態ではボタンを製造していたが、小物容器やその他の物を製造してもよい。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態の再生材の製造工程の図である。

【図2】モールド金型の図であり、(a)は固定型の平面図であり、(b)は(a)におけるA−A線断面図である。

【符号の説明】

【0025】

10 モールド金型

12 可動型

14 固定型

16 キャビティ

18 ランナー

【技術分野】

【0001】

本発明は、モールド成形するとき発生したレジン(熱硬化性樹脂)から再生材を製造する方法に関するものである。

【背景技術】

【0002】

従来より家電機器にはモールドモータが用いられていることがある。このモールドモータは、固定子の回りにレジンをモールド成形することによりフレームを成形している(例えば、特許文献1参照)。

【特許文献1】特開2006−174594公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記のようなモールドモータを成形するときには、成形機に取り付けられたモールド金型を用いて成形される。この金型のキャビティー部内に巻線した固定子鉄心をセットした後に金型を閉じる。次に、成型機内のレジンを押し出して金型に形成されているランナー部を経由しキャビティー部内にレジンを充填させて固定子を形成している。そして、このレジンで覆われた固定子及びランナー廃棄物を金型より取り外し、次の作業に移る。

【0004】

このとき金型より取り出されたレジンからなるランナー廃棄物は、従来破棄をしていた。このランナー廃棄物の破棄は、処理費用が高く、また処理する際に焼却を行うため二酸化炭素が排出され地球温暖化が加速され、その上、焼却灰を処分するのに埋め立てる必要があった。

【0005】

そこで、本発明は上記問題点に鑑み、レジンの廃棄物を再生利用することができる再生材を製造する方法を提供する。

【課題を解決するための手段】

【0006】

本発明は、不飽和ポリエステルを主成分とした熱硬化樹脂をモールド金型に充填してモールド成形するときに発生するレジン廃棄物から再生材を製造する方法であって、前記レジン廃棄物を粉砕する第1工程と、前記粉砕したレジン廃棄物に調合剤を混入する第2工程と、前記レジン廃棄物をさらに細粉砕する第3工程と、を有する再生材の製造方法である。

【発明の効果】

【0007】

本発明によれば、再生材によってボタン等の製品を造ることができリサイクルを行うことができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の一実施形態の再生材の製造方法について図1及び図2に基づいて説明する。

【0009】

図1は、本実施形態の再生材の製造工程を示す工程図である。本実施形態は、モールドモータを成形するときに出る廃棄物から再生材を製造する方法について説明する。

【0010】

(1)第1工程

第1工程においては、モールドモータを成形する。この成形する場合には、図2に示すように成形機に取り付けられているモールド金型10内部に成型機よりレジンを押し出し、このレジンをモールド金型10のキャビティー部16に充填してモールド成形する。

【0011】

レジンとしては、不飽和ポリエステルを主成分とした熱硬化樹脂が用いられる。

【0012】

モールド金型10は、可動型12と固定型14とより構成され、可動型12には、モールドモータの固定子をモールド成形するためのほぼ円筒形のキャビティー部16が設けられている。図2においては、4個のモールドモータを成形できるように4個のキャビティー部16が設けられている。また、固定型14には各キャビティー部16にそれぞれレジンを充填するためのランナー部18が設けられている。このランナー部18は、固定型14に溝が刻まれることにより形成されている。そして、モールドモータの固定子をモールド成形する場合には各キャビティー部16に巻線された固定子鉄心をそれぞれセットし、可動型12を密着させて、成型機内のレジンを押し出し、ランナー部18を経由してレジンを各キャビティー部16内に注入する。これによってモールド成形が行われる。

【0013】

(2)第2工程

第2工程においては、上記のようにしてモールド成形されたモールドモータの固定子をキャビティー部16から取り出す。この場合にランナー部18にもレジンが存在し、これが廃棄物となる。以下この廃棄物を「ランナー廃棄物」という。このランナー廃棄物を固定型14から取り出す。

【0014】

(3)第3工程

第3工程においては、取り出されたランナー廃棄物を所定量溜めた後、荒粉砕を行う。この荒粉砕としては例えば10mm〜20mmのサイズまで粉砕する。その後、さらに、1〜5mmまで粉砕する。

【0015】

(4)第4工程

第4工程においては、粉砕されたランナー廃棄物に、3種類の調合剤を調合する。

【0016】

第1の調合剤は、分散剤である。分散剤は、水晶粉(珪酸塩粉、主成分はSIO2>=99.2%、Fe2O3=<0.03%、Al2O3=<0.30%)、滑石粉(SIO2>60%、MgO>30%)、硅石粉(CaSiO3)等を3〜5%添加する。これらの分散剤を添加することで、汎用粉砕設備でランナー廃棄物を平均粒度30〜50μmまで粉砕できる。

【0017】

第2の調合剤は、PETプラスチック類の抗静電剤を0.2〜1.5%添加する。これは、静電気の発生を防止することで、粒子の再結合を防ぐ。

【0018】

第3の調合剤は、2種類の改良剤である。2種類の改良剤としては、シランカップリング剤、アルミネートカップリング剤であって、0.1〜0.5%添加する。これは、粒子の表面を活性化し、製品の強度を高めるためである。

【0019】

(5)第5工程

第5工程では、上記各物質が調合されたランナー廃棄物をさらに1〜100μmまで粉砕する。なお、平均粒度は30〜50μmである。

【0020】

(6)第6工程

上記のようにして形成した粉状のランナー廃棄物の再生材から衣服のボタン等や塗料の原料を製造する。

【0021】

(7)効果

以上のような再生材の製造方法によって、従来破棄されていたランナー廃棄物からボタンを製造することができる。そのため、ランナー廃棄物を有効活用でき、処理費用が不要となり、ボタン等の材料のコストを削減することができる。その上、ランナー廃棄物を燃焼することが不要となり大気中に放出する二酸化炭素の削減や埋め立てが不要となる。

【0022】

本発明は上記各実施形態に限らず、その主旨を逸脱しない限り種々に変更することができる。

【0023】

例えば、上記実施形態ではボタンを製造していたが、小物容器やその他の物を製造してもよい。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態の再生材の製造工程の図である。

【図2】モールド金型の図であり、(a)は固定型の平面図であり、(b)は(a)におけるA−A線断面図である。

【符号の説明】

【0025】

10 モールド金型

12 可動型

14 固定型

16 キャビティ

18 ランナー

【特許請求の範囲】

【請求項1】

不飽和ポリエステルを主成分とした熱硬化樹脂をモールド金型に充填してモールド成形するときに発生するレジン廃棄物から再生材を製造する方法であって、

前記レジン廃棄物を粉砕する第1工程と、

前記粉砕したレジン廃棄物に調合剤を混入する第2工程と、

前記レジン廃棄物をさらに細粉砕する第3工程と、

を有する再生材の製造方法。

【請求項2】

前記調合剤が、分散剤、抗静電剤、改良材である、

請求項1記載の再生材の製造方法。

【請求項3】

前記レジン廃棄物が、前記モールド金型に設けたランナー部より発生したランナー廃棄物である、

請求項1記載の再生材の製造方法。

【請求項4】

前記モールド成形が、モールドモータのフレームをモールド成形するものである、

請求項1記載の再生材の製造方法。

【請求項1】

不飽和ポリエステルを主成分とした熱硬化樹脂をモールド金型に充填してモールド成形するときに発生するレジン廃棄物から再生材を製造する方法であって、

前記レジン廃棄物を粉砕する第1工程と、

前記粉砕したレジン廃棄物に調合剤を混入する第2工程と、

前記レジン廃棄物をさらに細粉砕する第3工程と、

を有する再生材の製造方法。

【請求項2】

前記調合剤が、分散剤、抗静電剤、改良材である、

請求項1記載の再生材の製造方法。

【請求項3】

前記レジン廃棄物が、前記モールド金型に設けたランナー部より発生したランナー廃棄物である、

請求項1記載の再生材の製造方法。

【請求項4】

前記モールド成形が、モールドモータのフレームをモールド成形するものである、

請求項1記載の再生材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−137312(P2008−137312A)

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願番号】特願2006−326887(P2006−326887)

【出願日】平成18年12月4日(2006.12.4)

【出願人】(398061810)日本電産シバウラ株式会社 (197)

【Fターム(参考)】

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願日】平成18年12月4日(2006.12.4)

【出願人】(398061810)日本電産シバウラ株式会社 (197)

【Fターム(参考)】

[ Back to top ]