再生水製造装置の洗浄方法

【課題】

下水や産業排水等の汚水を膜分離活性汚泥法を用いて処理された膜ろ過水を、逆浸透膜を用いて逆浸透膜処理を行い、得られた水を再生水として利用する再生水製造方法において、膜ろ過水中に残留する有機成分や無機成分を栄養分として増殖した微生物によって発生する逆浸透膜モジュールにおけるバイオファウリングを抑制する。

【解決手段】

被処理水を活性汚泥処理する生物処理槽1、生物処理槽内に浸漬設置した平膜エレメントから構成される分離膜モジュール2、及び、活性汚泥処理水を分離膜モジュールによって膜ろ過して得られた膜ろ過水を逆浸透処理する逆浸透膜モジュール13を備えてなる再生水の製造装置において、分離膜モジュール2の膜ろ過水流路に、膜ろ過水の流向とは逆方向に薬液を送液して、分離膜モジュールの膜ろ過水流路を殺菌する殺菌処理を1時間に1度から1週間に1度の頻度で実施することにより、再生水製造装置を洗浄する。

下水や産業排水等の汚水を膜分離活性汚泥法を用いて処理された膜ろ過水を、逆浸透膜を用いて逆浸透膜処理を行い、得られた水を再生水として利用する再生水製造方法において、膜ろ過水中に残留する有機成分や無機成分を栄養分として増殖した微生物によって発生する逆浸透膜モジュールにおけるバイオファウリングを抑制する。

【解決手段】

被処理水を活性汚泥処理する生物処理槽1、生物処理槽内に浸漬設置した平膜エレメントから構成される分離膜モジュール2、及び、活性汚泥処理水を分離膜モジュールによって膜ろ過して得られた膜ろ過水を逆浸透処理する逆浸透膜モジュール13を備えてなる再生水の製造装置において、分離膜モジュール2の膜ろ過水流路に、膜ろ過水の流向とは逆方向に薬液を送液して、分離膜モジュールの膜ろ過水流路を殺菌する殺菌処理を1時間に1度から1週間に1度の頻度で実施することにより、再生水製造装置を洗浄する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、下水や産業排水等の汚水を、活性汚泥処理をし、膜ろ過処理をした後、さらに逆浸透膜により逆浸透処理をする再生水製造装置を殺菌洗浄する方法に関する。

【背景技術】

【0002】

古くから、下水や産業排水等の汚水は活性汚泥法を中心とした微生物による生物処理が行われている。さらに近年では、従来の活性汚泥法における固液分離の手段として用いられてきた最終沈殿池の代わりに、処理槽内に分離膜モジュールを浸漬して活性汚泥処理水を固液分離する膜分離活性汚泥法が開発され普及しつつある。さらに、近年の水需要の増加に伴って、膜分離活性汚泥法を用いて処理された膜ろ過水を、逆浸透膜等を用いて膜分離処理を行い、得られた水を再生水として産業用水や灌漑用水、飲料水として利用する提案もなされている(例えば、特許文献1)。当該方法を用いることにより、きわめて高い水質の再生水を得ることができるとされているため、水不足の地域等で利用が検討されている。

【0003】

しかしながら、この膜分離活性汚泥法と逆浸透膜を用いた膜分離処理法を組み合わせた処理法において、逆浸透膜への供給水である、膜分離活性汚泥法によって処理された膜ろ過水に含まれる有機成分や無機成分が逆浸透膜を詰まらせる、いわゆるファウリングが問題となる。特に、膜ろ過水中に含まれる有機成分や無機成分を栄養分として増殖した微生物やその分泌物によって、逆浸透膜面上にバイオフィルムが形成されファウリングを引き起こす、いわゆるバイオファウリングが実際のプラントの運転において最も厄介な問題の一つとされている。さらに、下水や産業排水等を膜分離活性汚泥法を用いて処理した膜ろ過水には、河川水、湖沼水、地下水、かん水、海水を逆浸透膜の原水としたときの逆浸透膜への供給水よりも有機物濃度やリン・窒素といった栄養塩濃度が高濃度に残留していることが一般的に多く、バイオファウリングが一段と発生しやすい。逆浸透膜へのバイオファウリングを抑制する方法として、一般的には殺菌剤を常時、あるいは間欠的に逆浸透膜への供給水に添加する方法が用いられている。また、特許文献2のように、逆浸透膜への供給水のpHを一時的に4以下にまで下げることによって殺菌を行う方法もある。

【0004】

ところで、膜分離活性汚泥法においては、活性汚泥を膜ろ過することによって、膜表面や膜細孔内にファウリング物質が蓄積して膜ろ過性能が低下するために、特許文献3、特許文献4のように、中空糸膜モジュール等においては、低濃度の薬液を含む水で逆流洗浄を行って、逆流洗浄水を分離膜の膜ろ過水側から被処理水側(活性汚泥側)に透過させることにより、分離膜を透過する逆洗水のせん断力と薬液による分解の効果とによって膜表面や膜細孔内のファウリング物質を剥離、分解、除去して膜ろ過性能を回復させる洗浄方法がある。この逆流洗浄は、膜ろ過とは逆方向に洗浄液を圧入させても膜形状が破損しない中空糸膜を用いると問題なく適用することができ、一般的に数十分から数時間に一回の頻度で行なわれる。このとき、副次的な効果として逆流洗浄水に含まれる薬液によって、分離膜モジュールの膜ろ過水流路を殺菌処理できる。また、逆流洗浄では除去されきれずに蓄積したファウリング物質は、高濃度の薬液による薬液洗浄を定期的に行うことで、分解、除去される。

【0005】

一方、平膜モジュールにおいては、平膜モジュール下方から曝気することによって生ずる気液混相流によるせん断力によって膜表面のファウリング物質を容易に剥離、除去できることから、中空糸膜モジュールのように逆流洗浄のような操作を頻繁に実施する必要性が少ない。また、平膜エレメントは一般的に分離膜を支持板に接着固定したものであって、特許文献5の記載の通り逆圧がかけられると接着部が剥がれたり破れたりして破損するおそれがあることから、逆圧をかける逆流洗浄は採用困難である。

【0006】

そこで、平膜モジュールの場合、膜ろ過時の膜間差圧が上昇した時あるいは定期的に、分離膜モジュールの膜ろ過水流路に高濃度の薬液を低い圧力で送液して、膜表面や膜細孔のファウリング物質を分解、除去する薬液洗浄を行うことが多かった(例えば、特許文献6)。この高濃度薬液による洗浄は、一般的に膜ろ過時の膜間差圧を目安にして、数ヶ月に一回の頻度で行なわれる。

【0007】

この場合、薬液洗浄と薬液洗浄との間隔が長く、その間は平膜モジュールの膜ろ過水流路が殺菌されないために、平膜モジュールの膜ろ過水流路内で微生物が増殖しやすい傾向にあるが、膜分離活性汚泥法の膜ろ過処理水を環境中に放流する場合は、放流水中の細菌数が規制対象となっていることから、仮に分離膜モジュールの膜ろ過水流路で微生物が増殖した場合でも、放流前に処理水を殺菌処理すれば基準をクリアできるので、これまで問題にならなかった。

【0008】

しかし、膜分離活性汚泥法の後段に逆浸透膜を付加した再生水の製造装置の場合、分離膜モジュールの膜ろ過水流路で増殖した微生物やその代謝物が膜ろ過水中に混入して逆浸透膜モジュールまで流下すると、逆浸透膜モジュールにおいてバイオファウリングを発生させる問題がある。この問題は、微生物やその代謝物が混入した膜ろ過水を、逆浸透膜モジュールの前で殺菌処理しても解消することができない。なぜならば、殺菌された微生物の死骸や微生物の代謝物が膜ろ過水から除去されるわけではないために、これらが逆浸透膜モジュールに到達することは防ぎ得ず、微生物の死骸や微生物の代謝物が逆浸透膜に付着してバイオフィルムが形成されてバイオファウリングを発生されるからである。特に、膜分離活性汚泥法で用いられる分離膜モジュールの膜ろ過水流路は、分離膜モジュールと逆浸透膜モジュールを連通する配管の容積および内表面積よりもはるかに大きく、分離膜モジュールの膜ろ過水流路では膜ろ過水が流動する流速が小さいので、局所的に膜ろ過水が滞留しやすく、微生物が増殖しやすい傾向にあることから、分離膜モジュールの膜ろ過水流路における微生物の増殖が、後段の逆浸透膜モジュールのバイオファウリングの観点から問題視されてきている。

【0009】

【特許文献1】特開平4−305287号公報(特許請求の範囲)

【特許文献2】特開2000−237555号公報(特許請求の範囲)

【特許文献3】特開平6−182338号公報(特許請求の範囲)

【特許文献4】特開平11−033372号公報(特許請求の範囲)

【特許文献5】特開平9−052026号公報(特許請求の範囲、[0008]〜[0011]段落)

【特許文献6】特開平8−099025号公報([0005]〜[0010]段落)

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、下水や産業排水等の汚水を膜分離活性汚泥法を用いて処理された膜ろ過水を、逆浸透膜を用いて逆浸透処理を行い、得られた水を再生水として利用する再生水の製造装置において、膜ろ過水中に残留する有機成分や無機成分を栄養分として増殖した微生物によって発生する逆浸透膜モジュールにおけるバイオファウリングを抑制する手段を提供することにある。また、逆浸透膜モジュールに悪影響を及ぼすことなく、膜ろ過水を殺菌洗浄する方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するための本発明は、次の(1)〜(7)を特徴とするものである。

(1)被処理水を活性汚泥処理する生物処理槽、該生物処理槽内に浸漬設置した平膜エレメントから構成される分離膜モジュール、及び、前記活性汚泥処理水を前記分離膜モジュールによって膜ろ過して得られた膜ろ過水を逆浸透処理する逆浸透膜モジュールを備えてなる再生水の製造装置において、前記分離膜モジュールの膜ろ過水流路に、膜ろ過水の流向とは逆方向に薬液を送液して、前記分離膜モジュールの膜ろ過水流路を殺菌する殺菌処理を1時間に1度の頻度から1週間に1度の頻度で実施することを特徴とする再生水製造装置の洗浄方法。

【0012】

(2)前記殺菌処理において用いられる薬液が、塩素水、次亜塩素酸ナトリウム水溶液、及び二酸化塩素水のうちのいずれか1種以上であることを特徴とする前記(1)に記載の再生水製造装置の洗浄方法。

(3)前記殺菌処理において用いられる薬液の濃度が1〜100mg/Lの範囲にあることを特徴とする前記(2)に記載の再生水製造装置の洗浄方法。

(4)前記殺菌処理の後に、前記活性汚泥処理水の膜ろ過を開始して、前記分離膜モジュールの膜ろ過水流路に残留する薬液混合ろ過液を、前記分離膜モジュールの膜ろ過水流路から下流側の配管へと流下させ、前記分離膜モジュールと前記逆浸透膜モジュールとを接続する配管内を殺菌する配管殺菌処理を行うことを特徴とする前記(1)〜(3)のいずれかに記載の再生水製造装置の洗浄方法。

【0013】

(5)前記配管殺菌処理する際、及び、流下する膜ろ過水中の薬液濃度が低減されるまで、前記配管内を通過した薬液混合ろ過液を含む配管内流下液を、前記逆浸透膜モジュールに到る前に、前記再生水製造装置外に排出すること、及び/又は、中和処理することを特徴とする前記(4)に記載の再生水製造装置の洗浄方法。

(6)前記逆浸透膜モジュールに供給される前の膜ろ過水に、殺菌剤を間歇間欠的に添加することを特徴とする前記(1)〜(5)のいずれかに記載の再生水製造装置の洗浄方法。

(7)間欠的に添加する殺菌剤として酸を用い、かつ、前記逆浸透膜モジュールに供給される前の膜ろ過水の、酸添加直後のpHを4以下にすることを特徴とする前記(6)に記載の再生水製造装置の洗浄方法。

【発明の効果】

【0014】

本発明によれば、下水や産業排水等の汚水を膜分離活性汚泥法を用いて処理された膜ろ過水を、逆浸透膜を用いて逆浸透処理を行い、得られた水を再生水として利用する再生水製造装置において、膜ろ過水中に残留する有機成分や無機成分を栄養分として増殖した微生物によって発生する逆浸透膜モジュールにおけるバイオファウリングを、逆浸透膜モジュールに悪影響を及ぼすことなく抑制することが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の望ましい実施の形態を図面を用いて説明する。ただし本発明の範囲が、これらに限られるものではない。

【0016】

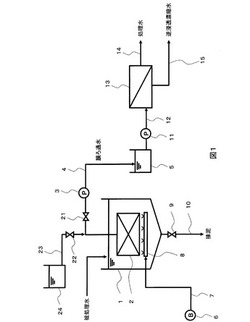

図1〜図4は、それぞれ、本発明の好ましい一実施態様を示す模式図である。

【0017】

図示した本発明における再生水の製造装置は、流入した被処理水を活性汚泥処理する生物処理槽1と、生物処理槽内に浸漬設置された分離膜モジュール2、分離膜モジュール2を介して活性汚泥から膜ろ過水を取り出すためのろ過ポンプ3、膜ろ過水を通液させるための膜ろ過水配管4、膜ろ過水を貯留する膜ろ過水槽5、活性汚泥に空気を送り込むエアブロワ6、エアブロワ6からの吐出空気を導出する曝気配管7、生物処理槽1内の分離膜モジュール2下部に浸漬設置され、生物処理に必要な量の空気と分離膜モジュールを洗浄する空気を散気する散気管8、余剰汚泥を生物処理槽外に排出するためのドレン弁9とドレン配管10、分離膜モジュールを洗浄するための薬液貯槽24、薬液貯槽24から膜ろ過水配管4を介して分離膜モジュール2の膜ろ過水側に薬液を送液するための薬液配管23、膜ろ過水、殺菌処理における薬液の流路を切り替えるための膜ろ過水弁21、薬液弁22、膜ろ過水槽5に貯留された膜ろ過水を逆浸透膜モジュール13に送水するための高圧ポンプ11、逆浸透膜供給水配管12、逆浸透処理水を導出する処理水配管14、逆浸透処理で発生する逆浸透膜濃縮水を排出するための濃縮水配管15、から構成される。

【0018】

ここで、生物処理槽1は、流入した被処理水が混合した活性汚泥を貯留でき、分離膜モジュール2を活性汚泥中に浸漬設置できればどのようなものでも構わないが、コンクリート槽、繊維強化プラスチック槽等が耐久性や経済性の面から好ましい。また、生物処理槽1の内部を複数に分割して、分割された槽の内の一部を分離膜モジュール2を浸漬する膜分離槽として利用しても構わないし、分割された槽の内の一部を脱窒槽として利用しても構わないし、分割された槽の用途は特に限定されるものではない。このとき、生物処理槽1の内部を複数に分割する場合は、活性汚泥を分割された各槽の間で循環できるようにしても構わない。

【0019】

分離膜モジュール2は、分離膜の取扱い性や物理的耐久性を向上させるために、支持板の両面にろ過水流路材を挟んで分離膜を接着した平膜エレメントを、複数枚重ねて一体化した構造である。また、分離膜モジュールの膜ろ過水流路とは、分離膜によって生物処理槽内の活性汚泥が膜ろ過された膜ろ過水が保持される分離膜モジュール内の空間のことを表す。具体的には、支持板と分離膜に挟まれた空間、平膜エレメントと集水管を接続する配管内部、集水管内部、複数の分離膜モジュールがある場合は、それらを接続する配管内部等が挙げられるが、これらに限られるものではない。

【0020】

ここで、分離膜の膜構造としては、多孔質膜や、多孔質膜に機能層を複合化した複合膜等が挙げられるが、特に限定されるものではない。これらの分離膜の具体例としては、ポリアクリロニトリル多孔質膜、ポリイミド多孔質膜、ポリエーテルスルホン多孔質膜、ポリフェニレンスルフィドスルホン多孔質膜、ポリテトラフルオロエチレン多孔質膜、ポリフッ化ビニリデン多孔質膜、ポリプロピレン多孔質膜、ポリエチレン多孔質膜等の多孔質膜が挙げられるが、ポリフッ化ビニリデン多孔質膜やポリテトラフルオロエチレン多孔質膜が耐薬品性が高いため、特に好ましい。さらに、これら多孔質膜に機能層として架橋型シリコーン、ポリブタジエン、ポリアクリロニトリルブタジエン、エチレンプロピレンラバー、ネオプレンゴム等のゴム状高分子を複合化した複合膜を挙げることができる。

【0021】

ろ過ポンプ3は、生物処理槽1に貯留された活性汚泥を、分離膜モジュール2を介して膜ろ過し、得られた膜ろ過水を膜ろ過水槽5に移送することができれば特に制限されるものではない。

【0022】

膜ろ過水槽5は、膜ろ過水を貯留することができれば特に制限されるものではなく、コンクリート槽、繊維強化プラスチック槽等が好ましく用いられる。また、ろ過ポンプ3を設置しない場合、生物処理槽1の活性汚泥液面よりも膜ろ過水槽5の膜ろ過水液面を低くなるように膜ろ過水槽5を設置して、水頭圧力差を膜ろ過の駆動力とした分離膜モジュール2による膜ろ過を行うようにしても構わない。

【0023】

薬液貯槽24は、貯留する薬液に対して耐久性があれば特に制限されるものではなく、硬質塩化ビニル製またはポリエチレン製のものがしばしば用いられる。薬液貯槽24から分離膜モジュール2の膜ろ過水側への薬液の送液は、生物処理槽1の液面よりも薬液貯槽24の薬液液面が高くなるように薬液貯槽24を設置して、水頭圧力差を利用して行うようにしても構わないし、薬液貯槽24に送液ポンプを設置して行うようにしても構わないし、薬液貯槽24に並列して設置された水槽に貯留された膜ろ過水、あるいは水道水等の清水が分離膜モジュール2へ送液される途中で薬液貯槽24に貯留された薬液を添加しても構わない。

【0024】

高圧ポンプ11は、ろ過水を加圧することができれば特に制限されるものではなく、渦巻ポンプ、ディフューザーポンプ、渦巻斜流ポンプ、斜流ポンプ、ピストンポンプ、プランジャポンプ、ダイアフラムポンプ、歯車ポンプ、スクリューポンプ、ベーンポンプ、カスケードポンプ、ジェットポンプ等を用いることができるが、逆浸透処理するために必要な圧力にまで容易に加圧できることから、渦巻ポンプ、ディフューザーポンプ、ピストンポンプ、プランジャポンプ、カスケードポンプ、ジェットポンプ等が好ましく用いられる。

【0025】

逆浸透膜モジュール13は、繊維強化プラスチック製や金属製の圧力容器内に逆浸透膜エレメントを1本あるいは複数本収納したものであり、逆浸透膜エレメントとしては、膜ろ過水中の溶質や懸濁物質を、再生水として利用可能な濃度にまで低減することができる性能を有していればどのようなものでも構わない。しかしながら、溶存有機物が膜面に付着するケミカルファウリング(化学的汚れ)や、溶存有機物とリン・窒素等の無機塩を栄養源にして増殖した微生物や分泌物が膜面に付着するバイオファウリング(生物的汚れ)が起こりにくい低ファウリング逆浸透膜エレメントである場合、逆浸透処理が長期間に亘って安定に継続できるために好ましい。低ファウリング逆浸透膜エレメントの例としては、東レ株式会社製TML20、日東電工株式会社製LF10(膜表面の荷電を中性とし、親水性基を導入し、荷電物質の吸着や鉄コロイド等の重金属の影響を受けにくくした膜)、Hydranautics社製LFC1、LFC3、Dow社製BW30−365FR等が挙げられる。また、ろ過水中の溶質や懸濁物質の濃度が低い場合や、要求される逆浸透処理水の水質レベルに応じて、逆浸透膜モジュールの替わりにナノろ過膜モジュールを使用しても構わない。ここで、逆浸透膜モジュールあるいはナノろ過膜モジュールとは、例えば、膜分離技術振興協会が定義しているAMST規格に準ずるものである。

【0026】

上述の構成からなる再生水の製造装置において、再生水の製造は以下のように行うことができる。

【0027】

すなわち、生物処理槽1内で生物処理された被処理水は、生物処理槽1内に浸漬設置された分離膜モジュール2と、膜ろ過ポンプ3によって膜ろ過され、得られた膜ろ過水は膜ろ過水配管4を介して膜ろ過水槽5に貯留される。膜ろ過水槽5に貯留された膜ろ過水は、高圧ポンプ11によって、逆浸透膜供給水配管12を介して逆浸透膜モジュール13に加圧、供給される。逆浸透処理によって得られた逆浸透処理水は、処理水配管14を介して導出され、逆浸透処理で発生する逆浸透膜濃縮水は、濃縮水排出配管15を介して排出される。

【0028】

上述の手順からなる再生水の製造方法において、逆浸透膜モジュールで発生するバイオファウリングを抑制する殺菌洗浄は、以下の処理工程によって行うことができる。

【0029】

最初に、前記再生水の製造方法における分離膜モジュール2による膜ろ過を、膜ろ過ポンプ3を停止して膜ろ過水弁21を閉じることによって停止させて、膜ろ過水の流れを止める。ここで膜ろ過ポンプ3を設置していない場合は、膜ろ過水弁21を閉じることのみによって膜ろ過を停止させる。なお、分離膜モジュール2を複数系列設置してある場合は、複数の系列の中から任意の1つあるいは複数の系列を選択して停止させて構わない。

【0030】

次いで、薬液弁22を開き、薬液貯槽24に貯留した薬液を、薬液配管23、薬液弁22、膜ろ過水配管4を介して、分離膜モジュール2へ送液する。このとき、薬液の送液圧力は、平膜エレメントの破損を防止するために、一般的に5〜20kPa程度の範囲にする必要があり、10〜15kPa程度の範囲にすると平膜エレメントへの送液圧力を抑制して破損を予防したうえで送液時間を短縮できるので好ましい。また、送液する薬液量は、一般的に分離膜モジュール2の膜面積1m2あたり1〜5L程度である。このとき、送液された薬液の大部分は膜ろ過水流路に保持され、一部が分離膜を透過して生物処理槽1中の活性汚泥側に滲みだす。薬液の送液が完了したら薬液弁22を閉めて、分離膜モジュール2の膜ろ過水流路で薬液を保持する(殺菌処理)。この薬液保持時間は、使用する薬液の種類、濃度からCT値をかんがみて適宜決めればよい。薬液保持時間は殺菌効果の面から長いほど好ましいが、装置の維持管理面から、5〜120分の範囲にすると好ましい。分離膜モジュール2の稼動効率の面から、5〜30分の範囲にするとさらに好ましい。

【0031】

ここで、使用する薬液は、分離膜モジュール2の膜ろ過水流路や、膜ろ過水配管4の管壁上で増殖した微生物を殺菌したり、前記微生物の増殖を抑制したりできる効果を持つものであればどのようのものでも構わない。一般的に、次亜塩素酸ナトリウム、塩素、二酸化塩素、クロラミン、ホルムアルデヒド、過酢酸、亜硫酸水素ナトリウム、アルコール類、フェノール類、過酸化水素、オゾン、有機酸、無機酸等が用いられる。これらの中でも、使用した薬液が希釈、中和、生物による酸化・資化等の処理の後に処理水、放流水、あるいは余剰汚泥として環境中に排出されることを考慮した環境保全の観点から、加えて取扱いの容易性、薬品コストの観点から、次亜塩素酸ナトリウム、塩素、二酸化塩素、クロラミン、過酸化水素が好ましい。また、これら薬液は、混合使用による薬効阻害が生じないのであれば複数の種類を混合して用いることもできる。

【0032】

ここで、分離膜モジュール2に送液される薬液の濃度は、膜ろ過水流路の殺菌が行える濃度であれば特に制限はされない。しかしながら、分離膜モジュール2に送液された薬液の内の一部が分離膜を透過して生物処理槽1中の活性汚泥側に滲みだすことは防ぎ得ないために、薬液の濃度が高すぎる場合、活性汚泥中の微生物に悪影響を及ぼしたり、活性汚泥の水質を悪化させたり、殺菌のための薬液コストが高くなったりするので高過ぎない濃度とすることが好ましい。また、分離膜表面でのファウリング物質の溶解、除去は目的としないので、薬液の濃度は過剰に高い濃度にする必要はない。

【0033】

使用する薬液が次亜塩素酸ナトリウムの場合、殺菌効果を発現するために有効塩素濃度が0.1mg/L以上であることが好ましいが、あまり濃度が高すぎると上述のように生物処理槽に滲み出した次亜塩素酸ナトリウムによって活性汚泥中の微生物をも殺菌してしまうため、1,000mg/L以下であることが好ましい。1〜100mg/Lの範囲であると殺菌効果と薬品コストの面からさらに好ましいが、膜ろ過水流路の塩素消費量を考慮して、適宜決めればよい。同様の理由から、塩素の場合は有効塩素濃度として1〜100mg/L、クロラミンの場合は1〜100mg/L、二酸化塩素の場合は1〜100mg/Lの範囲であることが好ましい。過酸化水素水は、一般的に過酸化水素として1〜3%の範囲で用いられるが、膜ろ過水流路の殺菌が行える濃度であれば特に制限はされない。また、酸化鉄や酸化マンガン等を触媒としたフェントン酸化試薬として過酸化水素を用いることもできる。

【0034】

また、殺菌処理を行う頻度は、殺菌効果の面と膜ろ過の稼動効率の面から、1時間に1回の頻度から1週間に1回の頻度の範囲とする。十分な殺菌効果を得るためには、1時間に1回の頻度から3日に1回の頻度であることが好ましい。本発明の目的のためには、分離膜モジュールの膜ろ過水流路内やその下流側の配管内での微生物の繁殖を常時極力低い水準に抑えることが有効であるので、殺菌処理を頻繁に行う方が望ましい。しかし、殺菌処理を行う間隔が短過ぎると膜ろ過の稼働効率が悪化するという弊害が生じる。そこで、本発明では上記した頻度でもって殺菌処理を行う。

【0035】

前記殺菌処理の終了後、膜ろ過水弁21を開き、膜ろ過ポンプ3を起動して膜ろ過を再開する。また、膜ろ過ポンプ3を設置していない場合は、膜ろ過弁21を開くことのみによって膜ろ過を再開する。なお、必要に応じて膜ろ過水配管4に呼び水をしても構わない。膜ろ過を再開したとき、活性汚泥処理水が分離膜モジュールによって膜ろ過されて得られる膜ろ過水と共に、殺菌処理で分離膜モジュール2の膜ろ過水流路内に保持されて残留していた薬液を含む薬液混合ろ過液が押し流されるので、分離膜モジュール2の膜ろ過水流路内から膜ろ過水配管4を介して薬液成分は徐々に取り出される。分離膜モジュール2の膜ろ過水流路内に残留する薬液成分が、その膜ろ過水流路内から排出され尽くすまでは、膜ろ過水中に薬液が残留、混合した状態となる。このとき、殺菌処理で使用していた薬液が酸化作用を有している場合は後段の逆浸透膜が化学劣化され易く、また、還元性を有している場合やpHを大きく変化させる場合では後段の逆浸透膜の処理条件の変化を生じ易いので、逆浸透膜モジュールの前で、薬液混合ろ過液の除去、中和等が必要となる。

【0036】

ここで、薬液混合ろ過液中の薬液を中和する手段としては、図2に示す中和用の薬液を貯留した中和薬液槽31から中和薬液ポンプ32を用いて中和薬液配管33を介して、混合ろ過液に中和薬液を送液することが挙げられる(中和処理)。中和薬液として使用される薬液は、混合ろ過液に含まれる薬液の種類によって適宜決めればよいが、pHを調整する塩酸、硫酸等の酸剤、苛性ソーダ等のアルカリ剤や、酸化剤を還元する亜硫酸水素ナトリウムや亜硫酸ナトリウム等の還元剤等が挙げられる。このとき、中和薬液の送液量は、混合ろ過液が通液される配管内の任意の箇所に設置された水質計による測定結果に基づいたフィードバック制御によって決定しても構わないし、殺菌処理に使用した薬液量に基づく計算値によって決定しても構わない。なお、水質計としては、殺菌処理に使用した薬液によって適宜選択すれば構わないが、pH計、残留塩素計、ORP計、電気伝導度計等が挙げられる。

【0037】

また、薬液混合ろ過液そのものを再生水の製造装置の系外に排出し、逆浸透膜モジュールに到達させない手段としては、図3に示す膜ろ過水切替弁34を閉めて、混合ろ過液弁35を開き、混合ろ過液配管36を介して混合ろ過液を系外に排出することが挙げられる(排水処理)。

【0038】

ここに挙げた中和処理手段、排水処理手段は、分離膜モジュール2と逆浸透膜モジュール13とを連通する配管類(膜ろ過水配管4、膜ろ過水槽5、および逆浸透膜供給水配管12)の内、逆浸透膜モジュール13に近い位置に配置することが好ましい。薬液混合ろ過液が配管類の中を流下することによって、その途中の配管を殺菌処理すること(配管殺菌処理)ができるからである。

【0039】

上記した中和処理や排水処理は、薬液混合ろ過液の配管内流下により配管殺菌処理する際、及び、流下する膜ろ過水中の薬液濃度が低減されるまでの間、行えばよい。例えば、流下する膜ろ過液中の薬液濃度が高い時は排水し、薬液濃度がある程度低減した後は中和処理して後段に供給し、さらに薬液濃度が低減した後には中和処理なしで後段に供給する方法が挙げられる。

【0040】

次いで、逆浸透膜処理においては、逆浸透膜モジュール内での微生物増殖や、微生物およびその代謝物の逆浸透膜面上への付着によるバイオファウリングを防ぐ手段を、さらに講じることが好ましい。その手段としては、逆浸透膜供給水への殺菌剤の添加が容易で、かつ効果が高いので好ましい。

【0041】

ここで殺菌剤としては、逆浸透膜表面上での微生物増殖あるいは微生物およびその代謝物の膜面への付着を防ぐ効果があるもので、逆浸透膜を化学劣化させ難いものを用いることができる。有機酸や無機酸、クロラミン、亜硫酸水素ナトリウム等が高い殺菌効果を有していることから好ましい。有機酸や無機酸は、pHを低下させることで殺菌することができる。これらの酸の内、安価でかつ少量でpHを低下させることができる硫酸が特に好ましい。また殺菌剤は、複数の種類を混合して用いることもできる。硫酸と亜硫酸水素ナトリウムとを混合して用いることも、好ましい実施態様である。

【0042】

殺菌剤の添加量は、殺菌剤の種類とその殺菌剤が有する殺菌効果、および逆浸透膜の殺菌剤に対する耐久性に応じて適宜決定すればよい。殺菌剤として有機酸や無機酸を用いる場合は、ろ過水のpHが4以下となる添加量であることが好ましく、高い殺菌効果を発現するために、pHが3以下となる添加量であることがさらに好ましいが、あまりpHが低すぎても逆浸透膜が劣化するため、pHが2以上となる添加量であることが好ましい。クロラミンを用いる場合は、殺菌効果を発現するためにクロラミン濃度が0.1mg/L以上となる添加量であることが好ましいが、あまり濃度が高すぎても逆浸透膜が劣化するため、10mg/L以下となる添加量であることが好ましく、1mg/L以下だとさらに好ましい。硫酸と亜硫酸水素ナトリウムとを混合して用いる場合は、上記の殺菌剤として有機酸や無機酸を用いる場合のpH条件に加え、さらに殺菌効果を発現するために、亜硫酸水素ナトリウムが10mg/L以上となる添加量であることが好ましいが、あまり添加量が多すぎても逆浸透膜が劣化するため、1000mg/L以下となる添加量であることが好ましい。

【0043】

殺菌剤の添加方法としては、ろ過水に常時添加する方法、間欠的に添加する方法のいずれも用いることができるが、有機酸や無機酸、亜硫酸ナトリウム等を用いる場合には間欠的に添加する方法が逆浸透膜を劣化させにくくするために好ましく、クロラミンを用いる場合には、高い殺菌効果を発現する常時添加する方法が好ましい。間欠的に殺菌剤を添加する場合は、1日あたり1〜3時間の頻度から1週間あたり1時間の頻度の範囲の中で、いずれの頻度で行っても構わない。

【0044】

再生水の製造装置において、前述したように、膜分離活性汚泥法における分離膜モジュール2の膜ろ過水流路を前記した頻度で薬液により殺菌処理し(殺菌処理)、次いで、その下流の配管類も殺菌処理し(配管殺菌処理)、さらにそのうえ、逆浸透膜モジュールの殺菌を行うと、分離膜モジュールから逆浸透膜モジュールまでの系内を漏れなく殺菌処理することができるために、逆浸透膜モジュールにおけるバイオファウリングを効果的に抑制できるので好ましい。

【実施例】

【0045】

ポリエステル不織布にポリフッ化ビニリデン膜がコーティングされた複合平膜(細孔径0.1μm、厚さ200μm、初期純水透過性能4×10−8m3/m2/s/Pa)をABS樹脂製支持板の両面に貼り付けた平膜エレメント(有効膜部分:縦250mm、幅200mm、有効膜面積0.1m2)10枚を塩化ビニル樹脂製容器に収納した分離膜モジュール2を、図4に示す膜分離活性汚泥法実験装置の生物処理槽1(有効容積250L)に浸漬した。被処理水として、グルコース0.1g/L、ペプトン0.1g/L、リン酸水素二カリウム7.8mg/L、リン酸一カリウム3.9mg/Lからなる人工下水(生物学的酸素要求量(BOD)160mg/L、全窒素濃度13.6mg/L、全リン濃度2.3mg/L)を550L/日の割合で生物処理槽1に供給した。分離膜モジュール2により、水頭圧力差を利用して活性汚泥を550L/日の割合で膜ろ過し、膜ろ過水槽5に供給した。分離膜モジュール2の下部からは、被処理水の生物処理のため、および平膜エレメントの膜表面に微生物が付着するのを防ぐために、200L/分の割合で空気を供給した。膜ろ過水槽5から70mL/分の割合で膜ろ過水を取り出し、高圧ポンプ11を用いて1.0MPaの圧力に加圧し、有効膜面積9.42cm2の逆浸透膜モジュール13に供給して、定圧運転にて逆浸透膜処理を行い再生水の製造を行った。

【0046】

(実施例1)

3日に1回の頻度で、分離膜モジュール2の膜ろ過、逆浸透膜モジュール13の逆浸透処理を停止し、薬液槽24に貯留した薬液(濃度100mg/Lの次亜塩素酸ナトリウム水溶液)を、薬液配管23、薬液弁22、膜ろ過水配管4を介して分離膜モジュール2の膜ろ過水流路に送液して、薬液を30分間保持する殺菌処理を実施した。次いで、膜ろ過を再開して、薬液混合ろ過液を膜ろ過水配管4、混合ろ過液弁35、混合ろ過液配管36を介して実験装置の系外に排出し、30分経過後に、膜ろ過水を膜ろ過水槽5に供給して、逆浸透膜処理を再開した。

【0047】

さらに、1日に1回24分間の頻度で、殺菌剤貯槽37に貯留した硫酸を、殺菌剤ポンプ38を用いて殺菌剤配管39を介して逆浸透膜供給配管に送液して、その配管内の水のpHを3.5に調整した。なお、硫酸が添加されていないときの逆浸透膜供給水はpH7.0であった。

逆浸透処理して得られた逆浸透処理水の量は、25℃において、実験開始時には0.80g/分であったものが、30日経過後でも0.75g/分と、高い処理能力を維持することができた。

【0048】

(実施例2)

硫酸を添加したときの逆浸透膜供給水のpHを2.5に調整したこと以外は、実施例1とまったく同様の条件で再生水の製造を行ったところ、逆浸透処理して得られた逆浸透処理水の量は、25℃において、実験開始時には0.80g/分であったものが、30日経過後に0.77g/分と、高い処理能力を維持することができた。

【0049】

(実施例3)

殺菌処理の頻度を1週間に1回の頻度にしたこと以外は、実施例1とまったく同様の条件で再生水の製造を行ったところ、逆浸透処理して得られた逆浸透処理水の量は、25℃において、実験開始時には0.80g/分であったものが、30日経過後に0.67g/分になった。

【0050】

実験期間中の1週間のSDI値の推移を図5に示す。殺菌処理後6〜7日程度経過するとSDI値が3.5と高くなっていたが、7日後に殺菌処理を行うことによって、SDI値が3程度と低い水準に抑えることができた。ここで、SDI値とは、日本工業規格(JIS)規格番号JISK3802膜用語の記載に準じて測定されるものであり、逆浸透膜への供給水の水質を示す指標である。

【0051】

(実施例4)

殺菌処理における薬液、次亜塩素酸ナトリウム水溶液の濃度を5mg/Lにしたこと以外は、実施例1とまったく同様の条件で再生水の製造を行ったところ、逆浸透処理して得られた逆浸透処理水の量は、25℃において、実験開始時には0.80g/分であったものが、30日経過後に0.67g/分になった。

【0052】

(比較例1)

殺菌処理を行わなかったこと以外は、実施例1とまったく同様の条件で再生水の製造を行ったところ、逆浸透処理して得られた逆浸透処理水の量は、25℃において、実験開始時には0.80g/分であったものが、30日経過後に0.58g/分と、処理能力が大きく低下した。

【産業上の利用可能性】

【0053】

本発明の殺菌洗浄方法は、膜分離活性汚泥法と逆浸透膜を組み合わせた再生水の製造装置に適用される。さらに詳しくは、下水、産業排水等の汚水を膜分離活性汚泥法で処理した後に、逆浸透膜で処理することによって産業用水、飲料水、あるいはこれらの水源を製造することに使用される再生水製造装置において、逆浸透膜モジュールにおけるバイオファウリングを抑制するために適用されるが、本発明法はこれらに限られるものではない。

【図面の簡単な説明】

【0054】

【図1】本発明法を実施するために好ましい再生水製造装置の一実施態様を示す装置工程模式図である。

【図2】本発明法を実施するために好ましい再生水製造装置の別の一実施態様を示す装置工程模式図である。

【図3】本発明法を実施するために好ましい再生水製造装置のさらに別の一実施態様を示す装置工程模式図である。

【図4】実施例で用いた再生水製造装置の実施態様を示す装置工程模式図である。

【図5】実施例3における膜ろ過水の水質(SDI値)の推移を示す図である。

【符号の説明】

【0055】

1:生物処理槽

2:分離膜モジュール

3:ろ過ポンプ

4:膜ろ過水配管

5:膜ろ過水槽

6:エアブロワ

7:曝気配管

8:散気管

9:ドレン弁

10:ドレン配管

11:高圧ポンプ

12:逆浸透膜供給水配管

13:逆浸透膜モジュール

14:処理水配管

15:濃縮水配管

21:膜ろ過水弁

22:薬液弁

23:薬液配管

24:薬液貯槽

31:中和薬液槽

32:中和薬液ポンプ

33:中和薬液配管

34:膜ろ過水切替弁

35:混合ろ過液弁

36:混合ろ過液配管

37:殺菌剤貯槽

38:殺菌剤ポンプ

39:殺菌剤配管

【技術分野】

【0001】

本発明は、下水や産業排水等の汚水を、活性汚泥処理をし、膜ろ過処理をした後、さらに逆浸透膜により逆浸透処理をする再生水製造装置を殺菌洗浄する方法に関する。

【背景技術】

【0002】

古くから、下水や産業排水等の汚水は活性汚泥法を中心とした微生物による生物処理が行われている。さらに近年では、従来の活性汚泥法における固液分離の手段として用いられてきた最終沈殿池の代わりに、処理槽内に分離膜モジュールを浸漬して活性汚泥処理水を固液分離する膜分離活性汚泥法が開発され普及しつつある。さらに、近年の水需要の増加に伴って、膜分離活性汚泥法を用いて処理された膜ろ過水を、逆浸透膜等を用いて膜分離処理を行い、得られた水を再生水として産業用水や灌漑用水、飲料水として利用する提案もなされている(例えば、特許文献1)。当該方法を用いることにより、きわめて高い水質の再生水を得ることができるとされているため、水不足の地域等で利用が検討されている。

【0003】

しかしながら、この膜分離活性汚泥法と逆浸透膜を用いた膜分離処理法を組み合わせた処理法において、逆浸透膜への供給水である、膜分離活性汚泥法によって処理された膜ろ過水に含まれる有機成分や無機成分が逆浸透膜を詰まらせる、いわゆるファウリングが問題となる。特に、膜ろ過水中に含まれる有機成分や無機成分を栄養分として増殖した微生物やその分泌物によって、逆浸透膜面上にバイオフィルムが形成されファウリングを引き起こす、いわゆるバイオファウリングが実際のプラントの運転において最も厄介な問題の一つとされている。さらに、下水や産業排水等を膜分離活性汚泥法を用いて処理した膜ろ過水には、河川水、湖沼水、地下水、かん水、海水を逆浸透膜の原水としたときの逆浸透膜への供給水よりも有機物濃度やリン・窒素といった栄養塩濃度が高濃度に残留していることが一般的に多く、バイオファウリングが一段と発生しやすい。逆浸透膜へのバイオファウリングを抑制する方法として、一般的には殺菌剤を常時、あるいは間欠的に逆浸透膜への供給水に添加する方法が用いられている。また、特許文献2のように、逆浸透膜への供給水のpHを一時的に4以下にまで下げることによって殺菌を行う方法もある。

【0004】

ところで、膜分離活性汚泥法においては、活性汚泥を膜ろ過することによって、膜表面や膜細孔内にファウリング物質が蓄積して膜ろ過性能が低下するために、特許文献3、特許文献4のように、中空糸膜モジュール等においては、低濃度の薬液を含む水で逆流洗浄を行って、逆流洗浄水を分離膜の膜ろ過水側から被処理水側(活性汚泥側)に透過させることにより、分離膜を透過する逆洗水のせん断力と薬液による分解の効果とによって膜表面や膜細孔内のファウリング物質を剥離、分解、除去して膜ろ過性能を回復させる洗浄方法がある。この逆流洗浄は、膜ろ過とは逆方向に洗浄液を圧入させても膜形状が破損しない中空糸膜を用いると問題なく適用することができ、一般的に数十分から数時間に一回の頻度で行なわれる。このとき、副次的な効果として逆流洗浄水に含まれる薬液によって、分離膜モジュールの膜ろ過水流路を殺菌処理できる。また、逆流洗浄では除去されきれずに蓄積したファウリング物質は、高濃度の薬液による薬液洗浄を定期的に行うことで、分解、除去される。

【0005】

一方、平膜モジュールにおいては、平膜モジュール下方から曝気することによって生ずる気液混相流によるせん断力によって膜表面のファウリング物質を容易に剥離、除去できることから、中空糸膜モジュールのように逆流洗浄のような操作を頻繁に実施する必要性が少ない。また、平膜エレメントは一般的に分離膜を支持板に接着固定したものであって、特許文献5の記載の通り逆圧がかけられると接着部が剥がれたり破れたりして破損するおそれがあることから、逆圧をかける逆流洗浄は採用困難である。

【0006】

そこで、平膜モジュールの場合、膜ろ過時の膜間差圧が上昇した時あるいは定期的に、分離膜モジュールの膜ろ過水流路に高濃度の薬液を低い圧力で送液して、膜表面や膜細孔のファウリング物質を分解、除去する薬液洗浄を行うことが多かった(例えば、特許文献6)。この高濃度薬液による洗浄は、一般的に膜ろ過時の膜間差圧を目安にして、数ヶ月に一回の頻度で行なわれる。

【0007】

この場合、薬液洗浄と薬液洗浄との間隔が長く、その間は平膜モジュールの膜ろ過水流路が殺菌されないために、平膜モジュールの膜ろ過水流路内で微生物が増殖しやすい傾向にあるが、膜分離活性汚泥法の膜ろ過処理水を環境中に放流する場合は、放流水中の細菌数が規制対象となっていることから、仮に分離膜モジュールの膜ろ過水流路で微生物が増殖した場合でも、放流前に処理水を殺菌処理すれば基準をクリアできるので、これまで問題にならなかった。

【0008】

しかし、膜分離活性汚泥法の後段に逆浸透膜を付加した再生水の製造装置の場合、分離膜モジュールの膜ろ過水流路で増殖した微生物やその代謝物が膜ろ過水中に混入して逆浸透膜モジュールまで流下すると、逆浸透膜モジュールにおいてバイオファウリングを発生させる問題がある。この問題は、微生物やその代謝物が混入した膜ろ過水を、逆浸透膜モジュールの前で殺菌処理しても解消することができない。なぜならば、殺菌された微生物の死骸や微生物の代謝物が膜ろ過水から除去されるわけではないために、これらが逆浸透膜モジュールに到達することは防ぎ得ず、微生物の死骸や微生物の代謝物が逆浸透膜に付着してバイオフィルムが形成されてバイオファウリングを発生されるからである。特に、膜分離活性汚泥法で用いられる分離膜モジュールの膜ろ過水流路は、分離膜モジュールと逆浸透膜モジュールを連通する配管の容積および内表面積よりもはるかに大きく、分離膜モジュールの膜ろ過水流路では膜ろ過水が流動する流速が小さいので、局所的に膜ろ過水が滞留しやすく、微生物が増殖しやすい傾向にあることから、分離膜モジュールの膜ろ過水流路における微生物の増殖が、後段の逆浸透膜モジュールのバイオファウリングの観点から問題視されてきている。

【0009】

【特許文献1】特開平4−305287号公報(特許請求の範囲)

【特許文献2】特開2000−237555号公報(特許請求の範囲)

【特許文献3】特開平6−182338号公報(特許請求の範囲)

【特許文献4】特開平11−033372号公報(特許請求の範囲)

【特許文献5】特開平9−052026号公報(特許請求の範囲、[0008]〜[0011]段落)

【特許文献6】特開平8−099025号公報([0005]〜[0010]段落)

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、下水や産業排水等の汚水を膜分離活性汚泥法を用いて処理された膜ろ過水を、逆浸透膜を用いて逆浸透処理を行い、得られた水を再生水として利用する再生水の製造装置において、膜ろ過水中に残留する有機成分や無機成分を栄養分として増殖した微生物によって発生する逆浸透膜モジュールにおけるバイオファウリングを抑制する手段を提供することにある。また、逆浸透膜モジュールに悪影響を及ぼすことなく、膜ろ過水を殺菌洗浄する方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するための本発明は、次の(1)〜(7)を特徴とするものである。

(1)被処理水を活性汚泥処理する生物処理槽、該生物処理槽内に浸漬設置した平膜エレメントから構成される分離膜モジュール、及び、前記活性汚泥処理水を前記分離膜モジュールによって膜ろ過して得られた膜ろ過水を逆浸透処理する逆浸透膜モジュールを備えてなる再生水の製造装置において、前記分離膜モジュールの膜ろ過水流路に、膜ろ過水の流向とは逆方向に薬液を送液して、前記分離膜モジュールの膜ろ過水流路を殺菌する殺菌処理を1時間に1度の頻度から1週間に1度の頻度で実施することを特徴とする再生水製造装置の洗浄方法。

【0012】

(2)前記殺菌処理において用いられる薬液が、塩素水、次亜塩素酸ナトリウム水溶液、及び二酸化塩素水のうちのいずれか1種以上であることを特徴とする前記(1)に記載の再生水製造装置の洗浄方法。

(3)前記殺菌処理において用いられる薬液の濃度が1〜100mg/Lの範囲にあることを特徴とする前記(2)に記載の再生水製造装置の洗浄方法。

(4)前記殺菌処理の後に、前記活性汚泥処理水の膜ろ過を開始して、前記分離膜モジュールの膜ろ過水流路に残留する薬液混合ろ過液を、前記分離膜モジュールの膜ろ過水流路から下流側の配管へと流下させ、前記分離膜モジュールと前記逆浸透膜モジュールとを接続する配管内を殺菌する配管殺菌処理を行うことを特徴とする前記(1)〜(3)のいずれかに記載の再生水製造装置の洗浄方法。

【0013】

(5)前記配管殺菌処理する際、及び、流下する膜ろ過水中の薬液濃度が低減されるまで、前記配管内を通過した薬液混合ろ過液を含む配管内流下液を、前記逆浸透膜モジュールに到る前に、前記再生水製造装置外に排出すること、及び/又は、中和処理することを特徴とする前記(4)に記載の再生水製造装置の洗浄方法。

(6)前記逆浸透膜モジュールに供給される前の膜ろ過水に、殺菌剤を間歇間欠的に添加することを特徴とする前記(1)〜(5)のいずれかに記載の再生水製造装置の洗浄方法。

(7)間欠的に添加する殺菌剤として酸を用い、かつ、前記逆浸透膜モジュールに供給される前の膜ろ過水の、酸添加直後のpHを4以下にすることを特徴とする前記(6)に記載の再生水製造装置の洗浄方法。

【発明の効果】

【0014】

本発明によれば、下水や産業排水等の汚水を膜分離活性汚泥法を用いて処理された膜ろ過水を、逆浸透膜を用いて逆浸透処理を行い、得られた水を再生水として利用する再生水製造装置において、膜ろ過水中に残留する有機成分や無機成分を栄養分として増殖した微生物によって発生する逆浸透膜モジュールにおけるバイオファウリングを、逆浸透膜モジュールに悪影響を及ぼすことなく抑制することが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の望ましい実施の形態を図面を用いて説明する。ただし本発明の範囲が、これらに限られるものではない。

【0016】

図1〜図4は、それぞれ、本発明の好ましい一実施態様を示す模式図である。

【0017】

図示した本発明における再生水の製造装置は、流入した被処理水を活性汚泥処理する生物処理槽1と、生物処理槽内に浸漬設置された分離膜モジュール2、分離膜モジュール2を介して活性汚泥から膜ろ過水を取り出すためのろ過ポンプ3、膜ろ過水を通液させるための膜ろ過水配管4、膜ろ過水を貯留する膜ろ過水槽5、活性汚泥に空気を送り込むエアブロワ6、エアブロワ6からの吐出空気を導出する曝気配管7、生物処理槽1内の分離膜モジュール2下部に浸漬設置され、生物処理に必要な量の空気と分離膜モジュールを洗浄する空気を散気する散気管8、余剰汚泥を生物処理槽外に排出するためのドレン弁9とドレン配管10、分離膜モジュールを洗浄するための薬液貯槽24、薬液貯槽24から膜ろ過水配管4を介して分離膜モジュール2の膜ろ過水側に薬液を送液するための薬液配管23、膜ろ過水、殺菌処理における薬液の流路を切り替えるための膜ろ過水弁21、薬液弁22、膜ろ過水槽5に貯留された膜ろ過水を逆浸透膜モジュール13に送水するための高圧ポンプ11、逆浸透膜供給水配管12、逆浸透処理水を導出する処理水配管14、逆浸透処理で発生する逆浸透膜濃縮水を排出するための濃縮水配管15、から構成される。

【0018】

ここで、生物処理槽1は、流入した被処理水が混合した活性汚泥を貯留でき、分離膜モジュール2を活性汚泥中に浸漬設置できればどのようなものでも構わないが、コンクリート槽、繊維強化プラスチック槽等が耐久性や経済性の面から好ましい。また、生物処理槽1の内部を複数に分割して、分割された槽の内の一部を分離膜モジュール2を浸漬する膜分離槽として利用しても構わないし、分割された槽の内の一部を脱窒槽として利用しても構わないし、分割された槽の用途は特に限定されるものではない。このとき、生物処理槽1の内部を複数に分割する場合は、活性汚泥を分割された各槽の間で循環できるようにしても構わない。

【0019】

分離膜モジュール2は、分離膜の取扱い性や物理的耐久性を向上させるために、支持板の両面にろ過水流路材を挟んで分離膜を接着した平膜エレメントを、複数枚重ねて一体化した構造である。また、分離膜モジュールの膜ろ過水流路とは、分離膜によって生物処理槽内の活性汚泥が膜ろ過された膜ろ過水が保持される分離膜モジュール内の空間のことを表す。具体的には、支持板と分離膜に挟まれた空間、平膜エレメントと集水管を接続する配管内部、集水管内部、複数の分離膜モジュールがある場合は、それらを接続する配管内部等が挙げられるが、これらに限られるものではない。

【0020】

ここで、分離膜の膜構造としては、多孔質膜や、多孔質膜に機能層を複合化した複合膜等が挙げられるが、特に限定されるものではない。これらの分離膜の具体例としては、ポリアクリロニトリル多孔質膜、ポリイミド多孔質膜、ポリエーテルスルホン多孔質膜、ポリフェニレンスルフィドスルホン多孔質膜、ポリテトラフルオロエチレン多孔質膜、ポリフッ化ビニリデン多孔質膜、ポリプロピレン多孔質膜、ポリエチレン多孔質膜等の多孔質膜が挙げられるが、ポリフッ化ビニリデン多孔質膜やポリテトラフルオロエチレン多孔質膜が耐薬品性が高いため、特に好ましい。さらに、これら多孔質膜に機能層として架橋型シリコーン、ポリブタジエン、ポリアクリロニトリルブタジエン、エチレンプロピレンラバー、ネオプレンゴム等のゴム状高分子を複合化した複合膜を挙げることができる。

【0021】

ろ過ポンプ3は、生物処理槽1に貯留された活性汚泥を、分離膜モジュール2を介して膜ろ過し、得られた膜ろ過水を膜ろ過水槽5に移送することができれば特に制限されるものではない。

【0022】

膜ろ過水槽5は、膜ろ過水を貯留することができれば特に制限されるものではなく、コンクリート槽、繊維強化プラスチック槽等が好ましく用いられる。また、ろ過ポンプ3を設置しない場合、生物処理槽1の活性汚泥液面よりも膜ろ過水槽5の膜ろ過水液面を低くなるように膜ろ過水槽5を設置して、水頭圧力差を膜ろ過の駆動力とした分離膜モジュール2による膜ろ過を行うようにしても構わない。

【0023】

薬液貯槽24は、貯留する薬液に対して耐久性があれば特に制限されるものではなく、硬質塩化ビニル製またはポリエチレン製のものがしばしば用いられる。薬液貯槽24から分離膜モジュール2の膜ろ過水側への薬液の送液は、生物処理槽1の液面よりも薬液貯槽24の薬液液面が高くなるように薬液貯槽24を設置して、水頭圧力差を利用して行うようにしても構わないし、薬液貯槽24に送液ポンプを設置して行うようにしても構わないし、薬液貯槽24に並列して設置された水槽に貯留された膜ろ過水、あるいは水道水等の清水が分離膜モジュール2へ送液される途中で薬液貯槽24に貯留された薬液を添加しても構わない。

【0024】

高圧ポンプ11は、ろ過水を加圧することができれば特に制限されるものではなく、渦巻ポンプ、ディフューザーポンプ、渦巻斜流ポンプ、斜流ポンプ、ピストンポンプ、プランジャポンプ、ダイアフラムポンプ、歯車ポンプ、スクリューポンプ、ベーンポンプ、カスケードポンプ、ジェットポンプ等を用いることができるが、逆浸透処理するために必要な圧力にまで容易に加圧できることから、渦巻ポンプ、ディフューザーポンプ、ピストンポンプ、プランジャポンプ、カスケードポンプ、ジェットポンプ等が好ましく用いられる。

【0025】

逆浸透膜モジュール13は、繊維強化プラスチック製や金属製の圧力容器内に逆浸透膜エレメントを1本あるいは複数本収納したものであり、逆浸透膜エレメントとしては、膜ろ過水中の溶質や懸濁物質を、再生水として利用可能な濃度にまで低減することができる性能を有していればどのようなものでも構わない。しかしながら、溶存有機物が膜面に付着するケミカルファウリング(化学的汚れ)や、溶存有機物とリン・窒素等の無機塩を栄養源にして増殖した微生物や分泌物が膜面に付着するバイオファウリング(生物的汚れ)が起こりにくい低ファウリング逆浸透膜エレメントである場合、逆浸透処理が長期間に亘って安定に継続できるために好ましい。低ファウリング逆浸透膜エレメントの例としては、東レ株式会社製TML20、日東電工株式会社製LF10(膜表面の荷電を中性とし、親水性基を導入し、荷電物質の吸着や鉄コロイド等の重金属の影響を受けにくくした膜)、Hydranautics社製LFC1、LFC3、Dow社製BW30−365FR等が挙げられる。また、ろ過水中の溶質や懸濁物質の濃度が低い場合や、要求される逆浸透処理水の水質レベルに応じて、逆浸透膜モジュールの替わりにナノろ過膜モジュールを使用しても構わない。ここで、逆浸透膜モジュールあるいはナノろ過膜モジュールとは、例えば、膜分離技術振興協会が定義しているAMST規格に準ずるものである。

【0026】

上述の構成からなる再生水の製造装置において、再生水の製造は以下のように行うことができる。

【0027】

すなわち、生物処理槽1内で生物処理された被処理水は、生物処理槽1内に浸漬設置された分離膜モジュール2と、膜ろ過ポンプ3によって膜ろ過され、得られた膜ろ過水は膜ろ過水配管4を介して膜ろ過水槽5に貯留される。膜ろ過水槽5に貯留された膜ろ過水は、高圧ポンプ11によって、逆浸透膜供給水配管12を介して逆浸透膜モジュール13に加圧、供給される。逆浸透処理によって得られた逆浸透処理水は、処理水配管14を介して導出され、逆浸透処理で発生する逆浸透膜濃縮水は、濃縮水排出配管15を介して排出される。

【0028】

上述の手順からなる再生水の製造方法において、逆浸透膜モジュールで発生するバイオファウリングを抑制する殺菌洗浄は、以下の処理工程によって行うことができる。

【0029】

最初に、前記再生水の製造方法における分離膜モジュール2による膜ろ過を、膜ろ過ポンプ3を停止して膜ろ過水弁21を閉じることによって停止させて、膜ろ過水の流れを止める。ここで膜ろ過ポンプ3を設置していない場合は、膜ろ過水弁21を閉じることのみによって膜ろ過を停止させる。なお、分離膜モジュール2を複数系列設置してある場合は、複数の系列の中から任意の1つあるいは複数の系列を選択して停止させて構わない。

【0030】

次いで、薬液弁22を開き、薬液貯槽24に貯留した薬液を、薬液配管23、薬液弁22、膜ろ過水配管4を介して、分離膜モジュール2へ送液する。このとき、薬液の送液圧力は、平膜エレメントの破損を防止するために、一般的に5〜20kPa程度の範囲にする必要があり、10〜15kPa程度の範囲にすると平膜エレメントへの送液圧力を抑制して破損を予防したうえで送液時間を短縮できるので好ましい。また、送液する薬液量は、一般的に分離膜モジュール2の膜面積1m2あたり1〜5L程度である。このとき、送液された薬液の大部分は膜ろ過水流路に保持され、一部が分離膜を透過して生物処理槽1中の活性汚泥側に滲みだす。薬液の送液が完了したら薬液弁22を閉めて、分離膜モジュール2の膜ろ過水流路で薬液を保持する(殺菌処理)。この薬液保持時間は、使用する薬液の種類、濃度からCT値をかんがみて適宜決めればよい。薬液保持時間は殺菌効果の面から長いほど好ましいが、装置の維持管理面から、5〜120分の範囲にすると好ましい。分離膜モジュール2の稼動効率の面から、5〜30分の範囲にするとさらに好ましい。

【0031】

ここで、使用する薬液は、分離膜モジュール2の膜ろ過水流路や、膜ろ過水配管4の管壁上で増殖した微生物を殺菌したり、前記微生物の増殖を抑制したりできる効果を持つものであればどのようのものでも構わない。一般的に、次亜塩素酸ナトリウム、塩素、二酸化塩素、クロラミン、ホルムアルデヒド、過酢酸、亜硫酸水素ナトリウム、アルコール類、フェノール類、過酸化水素、オゾン、有機酸、無機酸等が用いられる。これらの中でも、使用した薬液が希釈、中和、生物による酸化・資化等の処理の後に処理水、放流水、あるいは余剰汚泥として環境中に排出されることを考慮した環境保全の観点から、加えて取扱いの容易性、薬品コストの観点から、次亜塩素酸ナトリウム、塩素、二酸化塩素、クロラミン、過酸化水素が好ましい。また、これら薬液は、混合使用による薬効阻害が生じないのであれば複数の種類を混合して用いることもできる。

【0032】

ここで、分離膜モジュール2に送液される薬液の濃度は、膜ろ過水流路の殺菌が行える濃度であれば特に制限はされない。しかしながら、分離膜モジュール2に送液された薬液の内の一部が分離膜を透過して生物処理槽1中の活性汚泥側に滲みだすことは防ぎ得ないために、薬液の濃度が高すぎる場合、活性汚泥中の微生物に悪影響を及ぼしたり、活性汚泥の水質を悪化させたり、殺菌のための薬液コストが高くなったりするので高過ぎない濃度とすることが好ましい。また、分離膜表面でのファウリング物質の溶解、除去は目的としないので、薬液の濃度は過剰に高い濃度にする必要はない。

【0033】

使用する薬液が次亜塩素酸ナトリウムの場合、殺菌効果を発現するために有効塩素濃度が0.1mg/L以上であることが好ましいが、あまり濃度が高すぎると上述のように生物処理槽に滲み出した次亜塩素酸ナトリウムによって活性汚泥中の微生物をも殺菌してしまうため、1,000mg/L以下であることが好ましい。1〜100mg/Lの範囲であると殺菌効果と薬品コストの面からさらに好ましいが、膜ろ過水流路の塩素消費量を考慮して、適宜決めればよい。同様の理由から、塩素の場合は有効塩素濃度として1〜100mg/L、クロラミンの場合は1〜100mg/L、二酸化塩素の場合は1〜100mg/Lの範囲であることが好ましい。過酸化水素水は、一般的に過酸化水素として1〜3%の範囲で用いられるが、膜ろ過水流路の殺菌が行える濃度であれば特に制限はされない。また、酸化鉄や酸化マンガン等を触媒としたフェントン酸化試薬として過酸化水素を用いることもできる。

【0034】

また、殺菌処理を行う頻度は、殺菌効果の面と膜ろ過の稼動効率の面から、1時間に1回の頻度から1週間に1回の頻度の範囲とする。十分な殺菌効果を得るためには、1時間に1回の頻度から3日に1回の頻度であることが好ましい。本発明の目的のためには、分離膜モジュールの膜ろ過水流路内やその下流側の配管内での微生物の繁殖を常時極力低い水準に抑えることが有効であるので、殺菌処理を頻繁に行う方が望ましい。しかし、殺菌処理を行う間隔が短過ぎると膜ろ過の稼働効率が悪化するという弊害が生じる。そこで、本発明では上記した頻度でもって殺菌処理を行う。

【0035】

前記殺菌処理の終了後、膜ろ過水弁21を開き、膜ろ過ポンプ3を起動して膜ろ過を再開する。また、膜ろ過ポンプ3を設置していない場合は、膜ろ過弁21を開くことのみによって膜ろ過を再開する。なお、必要に応じて膜ろ過水配管4に呼び水をしても構わない。膜ろ過を再開したとき、活性汚泥処理水が分離膜モジュールによって膜ろ過されて得られる膜ろ過水と共に、殺菌処理で分離膜モジュール2の膜ろ過水流路内に保持されて残留していた薬液を含む薬液混合ろ過液が押し流されるので、分離膜モジュール2の膜ろ過水流路内から膜ろ過水配管4を介して薬液成分は徐々に取り出される。分離膜モジュール2の膜ろ過水流路内に残留する薬液成分が、その膜ろ過水流路内から排出され尽くすまでは、膜ろ過水中に薬液が残留、混合した状態となる。このとき、殺菌処理で使用していた薬液が酸化作用を有している場合は後段の逆浸透膜が化学劣化され易く、また、還元性を有している場合やpHを大きく変化させる場合では後段の逆浸透膜の処理条件の変化を生じ易いので、逆浸透膜モジュールの前で、薬液混合ろ過液の除去、中和等が必要となる。

【0036】

ここで、薬液混合ろ過液中の薬液を中和する手段としては、図2に示す中和用の薬液を貯留した中和薬液槽31から中和薬液ポンプ32を用いて中和薬液配管33を介して、混合ろ過液に中和薬液を送液することが挙げられる(中和処理)。中和薬液として使用される薬液は、混合ろ過液に含まれる薬液の種類によって適宜決めればよいが、pHを調整する塩酸、硫酸等の酸剤、苛性ソーダ等のアルカリ剤や、酸化剤を還元する亜硫酸水素ナトリウムや亜硫酸ナトリウム等の還元剤等が挙げられる。このとき、中和薬液の送液量は、混合ろ過液が通液される配管内の任意の箇所に設置された水質計による測定結果に基づいたフィードバック制御によって決定しても構わないし、殺菌処理に使用した薬液量に基づく計算値によって決定しても構わない。なお、水質計としては、殺菌処理に使用した薬液によって適宜選択すれば構わないが、pH計、残留塩素計、ORP計、電気伝導度計等が挙げられる。

【0037】

また、薬液混合ろ過液そのものを再生水の製造装置の系外に排出し、逆浸透膜モジュールに到達させない手段としては、図3に示す膜ろ過水切替弁34を閉めて、混合ろ過液弁35を開き、混合ろ過液配管36を介して混合ろ過液を系外に排出することが挙げられる(排水処理)。

【0038】

ここに挙げた中和処理手段、排水処理手段は、分離膜モジュール2と逆浸透膜モジュール13とを連通する配管類(膜ろ過水配管4、膜ろ過水槽5、および逆浸透膜供給水配管12)の内、逆浸透膜モジュール13に近い位置に配置することが好ましい。薬液混合ろ過液が配管類の中を流下することによって、その途中の配管を殺菌処理すること(配管殺菌処理)ができるからである。

【0039】

上記した中和処理や排水処理は、薬液混合ろ過液の配管内流下により配管殺菌処理する際、及び、流下する膜ろ過水中の薬液濃度が低減されるまでの間、行えばよい。例えば、流下する膜ろ過液中の薬液濃度が高い時は排水し、薬液濃度がある程度低減した後は中和処理して後段に供給し、さらに薬液濃度が低減した後には中和処理なしで後段に供給する方法が挙げられる。

【0040】

次いで、逆浸透膜処理においては、逆浸透膜モジュール内での微生物増殖や、微生物およびその代謝物の逆浸透膜面上への付着によるバイオファウリングを防ぐ手段を、さらに講じることが好ましい。その手段としては、逆浸透膜供給水への殺菌剤の添加が容易で、かつ効果が高いので好ましい。

【0041】

ここで殺菌剤としては、逆浸透膜表面上での微生物増殖あるいは微生物およびその代謝物の膜面への付着を防ぐ効果があるもので、逆浸透膜を化学劣化させ難いものを用いることができる。有機酸や無機酸、クロラミン、亜硫酸水素ナトリウム等が高い殺菌効果を有していることから好ましい。有機酸や無機酸は、pHを低下させることで殺菌することができる。これらの酸の内、安価でかつ少量でpHを低下させることができる硫酸が特に好ましい。また殺菌剤は、複数の種類を混合して用いることもできる。硫酸と亜硫酸水素ナトリウムとを混合して用いることも、好ましい実施態様である。

【0042】

殺菌剤の添加量は、殺菌剤の種類とその殺菌剤が有する殺菌効果、および逆浸透膜の殺菌剤に対する耐久性に応じて適宜決定すればよい。殺菌剤として有機酸や無機酸を用いる場合は、ろ過水のpHが4以下となる添加量であることが好ましく、高い殺菌効果を発現するために、pHが3以下となる添加量であることがさらに好ましいが、あまりpHが低すぎても逆浸透膜が劣化するため、pHが2以上となる添加量であることが好ましい。クロラミンを用いる場合は、殺菌効果を発現するためにクロラミン濃度が0.1mg/L以上となる添加量であることが好ましいが、あまり濃度が高すぎても逆浸透膜が劣化するため、10mg/L以下となる添加量であることが好ましく、1mg/L以下だとさらに好ましい。硫酸と亜硫酸水素ナトリウムとを混合して用いる場合は、上記の殺菌剤として有機酸や無機酸を用いる場合のpH条件に加え、さらに殺菌効果を発現するために、亜硫酸水素ナトリウムが10mg/L以上となる添加量であることが好ましいが、あまり添加量が多すぎても逆浸透膜が劣化するため、1000mg/L以下となる添加量であることが好ましい。

【0043】

殺菌剤の添加方法としては、ろ過水に常時添加する方法、間欠的に添加する方法のいずれも用いることができるが、有機酸や無機酸、亜硫酸ナトリウム等を用いる場合には間欠的に添加する方法が逆浸透膜を劣化させにくくするために好ましく、クロラミンを用いる場合には、高い殺菌効果を発現する常時添加する方法が好ましい。間欠的に殺菌剤を添加する場合は、1日あたり1〜3時間の頻度から1週間あたり1時間の頻度の範囲の中で、いずれの頻度で行っても構わない。

【0044】

再生水の製造装置において、前述したように、膜分離活性汚泥法における分離膜モジュール2の膜ろ過水流路を前記した頻度で薬液により殺菌処理し(殺菌処理)、次いで、その下流の配管類も殺菌処理し(配管殺菌処理)、さらにそのうえ、逆浸透膜モジュールの殺菌を行うと、分離膜モジュールから逆浸透膜モジュールまでの系内を漏れなく殺菌処理することができるために、逆浸透膜モジュールにおけるバイオファウリングを効果的に抑制できるので好ましい。

【実施例】

【0045】

ポリエステル不織布にポリフッ化ビニリデン膜がコーティングされた複合平膜(細孔径0.1μm、厚さ200μm、初期純水透過性能4×10−8m3/m2/s/Pa)をABS樹脂製支持板の両面に貼り付けた平膜エレメント(有効膜部分:縦250mm、幅200mm、有効膜面積0.1m2)10枚を塩化ビニル樹脂製容器に収納した分離膜モジュール2を、図4に示す膜分離活性汚泥法実験装置の生物処理槽1(有効容積250L)に浸漬した。被処理水として、グルコース0.1g/L、ペプトン0.1g/L、リン酸水素二カリウム7.8mg/L、リン酸一カリウム3.9mg/Lからなる人工下水(生物学的酸素要求量(BOD)160mg/L、全窒素濃度13.6mg/L、全リン濃度2.3mg/L)を550L/日の割合で生物処理槽1に供給した。分離膜モジュール2により、水頭圧力差を利用して活性汚泥を550L/日の割合で膜ろ過し、膜ろ過水槽5に供給した。分離膜モジュール2の下部からは、被処理水の生物処理のため、および平膜エレメントの膜表面に微生物が付着するのを防ぐために、200L/分の割合で空気を供給した。膜ろ過水槽5から70mL/分の割合で膜ろ過水を取り出し、高圧ポンプ11を用いて1.0MPaの圧力に加圧し、有効膜面積9.42cm2の逆浸透膜モジュール13に供給して、定圧運転にて逆浸透膜処理を行い再生水の製造を行った。

【0046】

(実施例1)

3日に1回の頻度で、分離膜モジュール2の膜ろ過、逆浸透膜モジュール13の逆浸透処理を停止し、薬液槽24に貯留した薬液(濃度100mg/Lの次亜塩素酸ナトリウム水溶液)を、薬液配管23、薬液弁22、膜ろ過水配管4を介して分離膜モジュール2の膜ろ過水流路に送液して、薬液を30分間保持する殺菌処理を実施した。次いで、膜ろ過を再開して、薬液混合ろ過液を膜ろ過水配管4、混合ろ過液弁35、混合ろ過液配管36を介して実験装置の系外に排出し、30分経過後に、膜ろ過水を膜ろ過水槽5に供給して、逆浸透膜処理を再開した。

【0047】

さらに、1日に1回24分間の頻度で、殺菌剤貯槽37に貯留した硫酸を、殺菌剤ポンプ38を用いて殺菌剤配管39を介して逆浸透膜供給配管に送液して、その配管内の水のpHを3.5に調整した。なお、硫酸が添加されていないときの逆浸透膜供給水はpH7.0であった。

逆浸透処理して得られた逆浸透処理水の量は、25℃において、実験開始時には0.80g/分であったものが、30日経過後でも0.75g/分と、高い処理能力を維持することができた。

【0048】

(実施例2)

硫酸を添加したときの逆浸透膜供給水のpHを2.5に調整したこと以外は、実施例1とまったく同様の条件で再生水の製造を行ったところ、逆浸透処理して得られた逆浸透処理水の量は、25℃において、実験開始時には0.80g/分であったものが、30日経過後に0.77g/分と、高い処理能力を維持することができた。

【0049】

(実施例3)

殺菌処理の頻度を1週間に1回の頻度にしたこと以外は、実施例1とまったく同様の条件で再生水の製造を行ったところ、逆浸透処理して得られた逆浸透処理水の量は、25℃において、実験開始時には0.80g/分であったものが、30日経過後に0.67g/分になった。

【0050】

実験期間中の1週間のSDI値の推移を図5に示す。殺菌処理後6〜7日程度経過するとSDI値が3.5と高くなっていたが、7日後に殺菌処理を行うことによって、SDI値が3程度と低い水準に抑えることができた。ここで、SDI値とは、日本工業規格(JIS)規格番号JISK3802膜用語の記載に準じて測定されるものであり、逆浸透膜への供給水の水質を示す指標である。

【0051】

(実施例4)

殺菌処理における薬液、次亜塩素酸ナトリウム水溶液の濃度を5mg/Lにしたこと以外は、実施例1とまったく同様の条件で再生水の製造を行ったところ、逆浸透処理して得られた逆浸透処理水の量は、25℃において、実験開始時には0.80g/分であったものが、30日経過後に0.67g/分になった。

【0052】

(比較例1)

殺菌処理を行わなかったこと以外は、実施例1とまったく同様の条件で再生水の製造を行ったところ、逆浸透処理して得られた逆浸透処理水の量は、25℃において、実験開始時には0.80g/分であったものが、30日経過後に0.58g/分と、処理能力が大きく低下した。

【産業上の利用可能性】

【0053】

本発明の殺菌洗浄方法は、膜分離活性汚泥法と逆浸透膜を組み合わせた再生水の製造装置に適用される。さらに詳しくは、下水、産業排水等の汚水を膜分離活性汚泥法で処理した後に、逆浸透膜で処理することによって産業用水、飲料水、あるいはこれらの水源を製造することに使用される再生水製造装置において、逆浸透膜モジュールにおけるバイオファウリングを抑制するために適用されるが、本発明法はこれらに限られるものではない。

【図面の簡単な説明】

【0054】

【図1】本発明法を実施するために好ましい再生水製造装置の一実施態様を示す装置工程模式図である。

【図2】本発明法を実施するために好ましい再生水製造装置の別の一実施態様を示す装置工程模式図である。

【図3】本発明法を実施するために好ましい再生水製造装置のさらに別の一実施態様を示す装置工程模式図である。

【図4】実施例で用いた再生水製造装置の実施態様を示す装置工程模式図である。

【図5】実施例3における膜ろ過水の水質(SDI値)の推移を示す図である。

【符号の説明】

【0055】

1:生物処理槽

2:分離膜モジュール

3:ろ過ポンプ

4:膜ろ過水配管

5:膜ろ過水槽

6:エアブロワ

7:曝気配管

8:散気管

9:ドレン弁

10:ドレン配管

11:高圧ポンプ

12:逆浸透膜供給水配管

13:逆浸透膜モジュール

14:処理水配管

15:濃縮水配管

21:膜ろ過水弁

22:薬液弁

23:薬液配管

24:薬液貯槽

31:中和薬液槽

32:中和薬液ポンプ

33:中和薬液配管

34:膜ろ過水切替弁

35:混合ろ過液弁

36:混合ろ過液配管

37:殺菌剤貯槽

38:殺菌剤ポンプ

39:殺菌剤配管

【特許請求の範囲】

【請求項1】

被処理水を活性汚泥処理する生物処理槽、該生物処理槽内に浸漬設置した平膜エレメントから構成される分離膜モジュール、及び、前記活性汚泥処理水を前記分離膜モジュールによって膜ろ過して得られた膜ろ過水を逆浸透処理する逆浸透膜モジュールを備えてなる再生水の製造装置において、前記分離膜モジュールの膜ろ過水流路に、膜ろ過水の流向とは逆方向に薬液を送液して、前記分離膜モジュールの膜ろ過水流路を殺菌する殺菌処理を1時間に1度の頻度から1週間に1度の頻度で実施することを特徴とする再生水製造装置の洗浄方法。

【請求項2】

前記殺菌処理において用いられる薬液が、塩素水、次亜塩素酸ナトリウム水溶液、及び二酸化塩素水のうちのいずれか1種以上であることを特徴とする請求項1に記載の再生水製造装置の洗浄方法。

【請求項3】

前記殺菌処理において用いられる薬液の濃度が1〜100mg/Lの範囲にあることを特徴とする請求項2に記載の再生水製造装置の洗浄方法。

【請求項4】

前記殺菌処理の後に、前記活性汚泥処理水の膜ろ過を開始して、前記分離膜モジュールの膜ろ過水流路に残留する薬液混合ろ過液を、前記分離膜モジュールの膜ろ過水流路から下流側の配管へと流下させ、前記分離膜モジュールと前記逆浸透膜モジュールとを接続する配管内を殺菌する配管殺菌処理を行うことを特徴とする請求項1〜3のいずれかに記載の再生水製造装置の洗浄方法。

【請求項5】

前記配管殺菌処理する際、及び、流下する膜ろ過水中の薬液濃度が低減されるまで、前記配管内を通過した薬液混合ろ過液を含む配管内流下液を、前記逆浸透膜モジュールに到る前に、前記再生水製造装置外に排出すること、及び/又は、中和処理することを特徴とする請求項4に記載の再生水製造装置の洗浄方法。

【請求項6】

前記逆浸透膜モジュールに供給される前の膜ろ過水に、殺菌剤を間欠的に添加することを特徴とする請求項1〜5のいずれかに記載の再生水製造装置の洗浄方法。

【請求項7】

間欠的に添加する殺菌剤として酸を用い、かつ、前記逆浸透膜モジュールに供給される前の膜ろ過水の、酸添加直後のpHを4以下にすることを特徴とする請求項6に記載の再生水製造装置の洗浄方法。

【請求項1】

被処理水を活性汚泥処理する生物処理槽、該生物処理槽内に浸漬設置した平膜エレメントから構成される分離膜モジュール、及び、前記活性汚泥処理水を前記分離膜モジュールによって膜ろ過して得られた膜ろ過水を逆浸透処理する逆浸透膜モジュールを備えてなる再生水の製造装置において、前記分離膜モジュールの膜ろ過水流路に、膜ろ過水の流向とは逆方向に薬液を送液して、前記分離膜モジュールの膜ろ過水流路を殺菌する殺菌処理を1時間に1度の頻度から1週間に1度の頻度で実施することを特徴とする再生水製造装置の洗浄方法。

【請求項2】

前記殺菌処理において用いられる薬液が、塩素水、次亜塩素酸ナトリウム水溶液、及び二酸化塩素水のうちのいずれか1種以上であることを特徴とする請求項1に記載の再生水製造装置の洗浄方法。

【請求項3】

前記殺菌処理において用いられる薬液の濃度が1〜100mg/Lの範囲にあることを特徴とする請求項2に記載の再生水製造装置の洗浄方法。

【請求項4】

前記殺菌処理の後に、前記活性汚泥処理水の膜ろ過を開始して、前記分離膜モジュールの膜ろ過水流路に残留する薬液混合ろ過液を、前記分離膜モジュールの膜ろ過水流路から下流側の配管へと流下させ、前記分離膜モジュールと前記逆浸透膜モジュールとを接続する配管内を殺菌する配管殺菌処理を行うことを特徴とする請求項1〜3のいずれかに記載の再生水製造装置の洗浄方法。

【請求項5】

前記配管殺菌処理する際、及び、流下する膜ろ過水中の薬液濃度が低減されるまで、前記配管内を通過した薬液混合ろ過液を含む配管内流下液を、前記逆浸透膜モジュールに到る前に、前記再生水製造装置外に排出すること、及び/又は、中和処理することを特徴とする請求項4に記載の再生水製造装置の洗浄方法。

【請求項6】

前記逆浸透膜モジュールに供給される前の膜ろ過水に、殺菌剤を間欠的に添加することを特徴とする請求項1〜5のいずれかに記載の再生水製造装置の洗浄方法。

【請求項7】

間欠的に添加する殺菌剤として酸を用い、かつ、前記逆浸透膜モジュールに供給される前の膜ろ過水の、酸添加直後のpHを4以下にすることを特徴とする請求項6に記載の再生水製造装置の洗浄方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−260532(P2007−260532A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−87395(P2006−87395)

【出願日】平成18年3月28日(2006.3.28)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月28日(2006.3.28)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]