再生炭素繊維の製造装置及び再生炭素繊維の製造方法

【課題】炭素繊維強化プラスチック(CFRP)を原料として、取扱い性に優れた再生炭素繊維を効率的且つ安価に製造する製造装置及び製造方法を提供することを課題とする。

【解決手段】再生炭素繊維の製造装置は、箱状の本体部105、CFRP40を収納する炭化乾留室102、バーナー104を備えた燃焼室103、及び本体部105と炭化乾留室102との間の空間に形成されている加熱室115を備えている炭化乾留炉101と、乾留後CFRP25を連続的に加熱して固定炭素の一部を除去する連続式炉26とを備えている。本発明の再生炭素繊維の製造装置は、炭化乾留炉101が蒸気発生器105を備えており、100℃以上700℃以下の水蒸気を炭化乾留室102に供給することを特徴とする。

【解決手段】再生炭素繊維の製造装置は、箱状の本体部105、CFRP40を収納する炭化乾留室102、バーナー104を備えた燃焼室103、及び本体部105と炭化乾留室102との間の空間に形成されている加熱室115を備えている炭化乾留炉101と、乾留後CFRP25を連続的に加熱して固定炭素の一部を除去する連続式炉26とを備えている。本発明の再生炭素繊維の製造装置は、炭化乾留炉101が蒸気発生器105を備えており、100℃以上700℃以下の水蒸気を炭化乾留室102に供給することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、再生炭素繊維の製造装置及び再生炭素繊維の製造方法に関するものである。特に、炭素繊維強化プラスチックを高温で加熱し、マトリックス成分を除去することを特徴とする、再生炭素繊維の製造装置及び再生炭素繊維の製造方法に関する。また本発明に係る再生炭素繊維の製造装置及び製造方法により製造された再生炭素繊維は、不織布等の原料として再利用可能である。

【背景技術】

【0002】

高強度及び高弾性率等の優れた力学的特性を備える材料として炭素繊維が知られている。この炭素繊維をフィラー成分として使用し、エポキシ樹脂やポリエステル樹脂等をマトリックス成分とした炭素繊維強化プラスチック(Carbon Fiber Reinforced Plastic、以下CFRPとも言う)が製造されている。炭素繊維は、比重が鉄の1/4と軽量であり、且つ鉄の約10倍の高い強度を有しており、耐摩耗性、耐熱性、電気伝導性、耐引張力に優れた素材であるために、航空・宇宙産業等を始めとする各種産業分野において広く用いられている。

【0003】

炭素繊維強化プラスチックは、主に、炭素繊維にマトリックス成分の樹脂を浸透させたプリプレグを生成し、このプリプレグをオートクレーブ内で加圧しながら焼成することにより製造されている。この炭素繊維強化プラスチックの製造工程では、製品以外に多くの端材が発生している。例えば航空機の機体等といった、大きなサイズの製品を製造する場合、上記端材が大量に発生する。このため、端材の処分が問題となることがあった。前述のように、炭素繊維強化プラスチックは、異なる性状のフィラー成分及びマトリックス成分が混在したものであり、これらをそれぞれ分離して再利用(リサイクル)若しくは再使用(リユース)することは技術的な困難性が高かった。またコストやエネルギー効率の点から有効ではなかった。その結果、現状では、多くの場合、製造時に発生した端材、及び未使用のプリプレグの大部分が、埋立てや焼却等によって処分されていた。さらに、製品としての機能を終えた後に回収された炭素繊維強化プラスチックも同様に、埋立て等によって処分されていた。

【0004】

本願発明の発明者等によって、炭素繊維強化プラスチックからマトリックス成分のみを熱分解によって加熱除去し、力学的特性を低下させることなしに、炭素繊維を選択的に回収する炭素繊維の再生処理装置及び再生処理方法(特許文献1及び特許文献2参照)に関する技術が既に開発されている。これによると、連続式炉は、耐火性素材によって細長トンネル形状の再生処理空間が構築されている。この連続式炉の中には、メッシュ状のベルトコンベアが配設されている。係るベルトコンベアを利用して炭素繊維強化プラスチックを再生処理空間に連続的に供給するとともに、再生処理空間内の加熱領域で炭素繊維強化プラスチックを加熱することにより、熱可塑性のエポキシ樹脂等のマトリックス成分のみを熱分解によってガス化し、炭素繊維(再生炭素繊維)を長繊維状の状態で回収することが可能となる。その結果、大量の炭素繊維強化プラスチックを効率的に熱分解することができ、再生炭素繊維を生成することができる。

【0005】

又、特許文献3には、炭素繊維強化プラスチックを800℃以上の過熱水蒸気によって処理することにより、プラスチックの68〜80%を除去した状態で炭素繊維を回収する技術が開示されている。特許文献3には、過熱水蒸気を製造するヒータ部と、製造された水蒸気を導入する導入部と、炭素繊維強化プラスチックを保持する保持部を備えた回収装置が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開第2008−285601号公報

【特許文献2】特許第4949123号公報

【特許文献3】特開第2011−122032号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1及び特許文献2に記載の炭素繊維の再生処理装置及び再生処理方法は、下記に掲げる課題があった。すなわち、回収された炭素繊維強化プラスチックの端材等は、製品の使用部位等によって種々の形状をしている。このため、形状の差異により熱分解の際の熱の伝達に違いが生じ、加熱条件にバラツキが生じることがあった。その結果、従来の連続炉を有する再生処理装置を用いて炭素繊維強化プラスチックから再生炭素繊維を生成する揚合、上記熱的特性の違いにより、一部が再生処理空間で過熱状態となって燃焼したり、或いは熱が十分に伝達されずマトリックス成分の一部が残る等の不具合を生じ、得られた再生炭素繊維の性状及び品質に偏りが生じることがあった。

【0008】

一方、特許文献3に開示される炭素繊維の回収方法においては、マトリックス成分の20〜32%が残存するため、回収された炭素繊維は繊維束の形態を保っている一方で、柔軟性に欠ける可能性がある。このため、回収された炭素繊維を不織布等に再利用する場合には、更なる加工が必要となる可能性が高い。

【0009】

本発明は、上記実情に鑑み、炭素繊維強化プラスチックを安定した加熱条件で加工することにより、再生炭素繊維を効率的に、且つ低いコストで製造する技術を提供することを目的としている。即ち本発明は、不織布等の加工に適した再生炭素繊維と、この再生炭素繊維の製造装置及び製造方法の提供を課題とするものである。

【課題を解決するための手段】

【0010】

上記の課題を解決するための本発明の再生炭素繊維の製造装置は、炭素繊維及びマトリックス成分を含有する炭素繊維強化プラスチックを原料として再生炭素繊維を製造する装置である。本発明の再生炭素繊維の製造装置は、炭化乾留炉と、連続式炉とを有している。炭化乾留炉は、箱状の本体部と、本体部の内側に配置されており炭素繊維強化プラスチックを収納する炭化乾留室と、炭化乾留室の下部に配置されておりバーナーを備えている燃焼室と、前記本体部と前記炭化乾留室との間の空間に形成されている加熱室とを備えている。炭化乾留炉は、炭素繊維強化プラスチックを乾留して、マトリックス成分の一部を固定炭素に転換し、固定炭素を前記炭素繊維の表面に付着させる。連続式炉は、固定炭素が付着した炭素繊維を搬送するメッシュ搬送部と、細長トンネル形状の加熱処理空間とを備えており、固定炭素が付着した炭素繊維を連続的に加熱して固定炭素の一部を除去する。本発明の再生炭素繊維の製造装置は、炭化乾留炉が蒸気発生器を備えており、100℃以上700℃以下の水蒸気を前記炭化乾留室に供給することを特徴とする。

【0011】

固定炭素とは、マトリックス成分が、加熱によりその一部が炭化し、粉体等の態様で残存した炭素分である。この固定炭素が炭素繊維の繊維表面に付着することにより、それぞれの再生炭素繊維同士の絡まり(凝集)の程度が高くなり、束のような塊になりやすい。そのため、風等によっても容易に飛散する可能性が抑えられ、取扱い性が良好となる。なお、固定炭素の残存炭素率が高くなると、再生炭素繊維同士を密着させる一種のバインダとして機能し、塊の程度がより大きくなることもある。

【0012】

乾留とは、例えば、400℃以上の加熱温度に設定されたバッチ式の炭化乾留炉の炭化乾留室内に炭素繊維強化プラスチックを投入して封止し、バーナーが燃焼している燃焼室から輻射熱を供給することで、炭素繊維強化プラスチックを無酸素状態で加熱(所謂「蒸し焼き」)するものである。炭素繊維強化プラスチックに含まれる低沸点の物質及び水分等は、加熱により、ガス化及び炭化する。これにより、引き続き行われる連続式炉による固定炭素の加熱除去時間を短縮化することが可能となる。さらに、予め乾留工程により、炭素繊維強化プラスチックの炭化分を一定にすることができ、加熱条件を安定させ、製造装置全体のエネルギー効率を良好なものとすることができる。

【0013】

蒸気発生器から100℃以上700℃以下の水蒸気を炭化乾留室に供給することによって、炭化乾留室内の対流を促進し、炭化乾留室内で乾留により発生したマトリックス成分のガス(以下、乾留ガスとも言う)をバーナーに効率よく供給することが可能となる。この結果、乾留ガスを安定して燃焼させることができるので、燃料費を抑制することが可能となる。またマトリックス成分が転換した固定酸素が炭化乾留室内の床や壁に堆積することや、乾留ガスによるガス燃焼用配管内でのタールの発生を、未然に防止することができる。ここで、700℃を越えた温度に水蒸気を加熱して供給することは、炭化乾留室や配管に負荷がかかるために好ましくない。更に、800℃以上の高温の水蒸気を供給することは、特定の種類の炭素繊維が分解や劣化を引き起こす可能性があるために、好ましくない。

【0014】

本発明の再生炭素繊維の製造装置は、蒸気発生器が、500℃以上700℃以下の過熱水蒸気を炭化乾留室に供給することが好ましい。過熱水蒸気は、炭化乾留室内を更に均一に直接加熱することが可能となる。この結果、乾留ガスをより迅速に発生させて効率よく乾留を進めることが可能となる。

【0015】

本発明の再生炭素繊維の製造装置は、二台の炭化乾留炉を備えており、一方の炭化乾留炉の蒸気発生器から他方の炭化乾留炉の炭化乾留室に過熱水蒸気を供給する分岐配管を設け、且つ他方の炭化乾留炉の蒸気発生器から一方の炭化乾留炉の炭化乾留室に過熱水蒸気を供給する分岐配管を設けることができる。いずれか一方の前記炭化乾留炉で発生させた過熱水蒸気を、他の前記炭化乾留炉の炭化乾留室を加熱する熱源として供給することにより、燃料コストを低減し、より安価に再生炭素繊維を製造することが可能となる。

【0016】

さらに本発明の再生炭素繊維の製造装置は、炭化乾留炉の燃焼室と、連続式炉の再生処理空間とが耐熱通路で接続されており、炭化乾留炉からの排熱を連続式炉の熱源として供給することができる。炭化乾留炉の排熱を連続式炉で利用することによって、加熱に必要となる燃料費を一層削減し、より安価に再生炭素繊維を製造することが可能となる。

【0017】

本発明の再生炭素繊維の製造方法は、乾留工程と加熱除去工程とを備えていることを特徴とする。乾留工程は、炭化乾留炉によって、100℃以上700℃以下の水蒸気を供給しながら炭素繊維強化プラスチックを乾留し、マトリックス成分の一部を固定炭素に転換して炭素繊維の表面に付着させる。加熱除去工程は、連続式炉の再生処理空間において、搬送された炭素繊維を加熱し、付着している固定炭素の一部を除去する。

【0018】

ここで、連続式炉とは、例えば、煉瓦のような耐火性素材を用いて、内部に細長トンネル形状の再生処理空間が構築されたものであり、再生処理空間の加熱領域で固定炭素が表面に付着した炭素繊維を加熱し、再生炭素繊維を製造することが可能なものである。このとき、再生処理空間への固定炭素が表面に付着した炭素繊維の搬送は、複数のローラを並設した所謂「ローラハースキルン」等の搬送部や、或いはメッシュベルトを回転駆動させるメッシュ搬送部等を採用することが可能である。

【0019】

本発明の再生炭素繊維の製造方法は、乾留工程において、乾留ガスを自燃状態とすることが可能である。

【発明の効果】

【0020】

本発明の再生炭素繊維の製造装置は、炭素繊維強化プラスチックのマトリックス成分の一部を固定炭素に転換して炭素繊維の表面に付着させることのできる乾留炭化炉を備えている。この乾留炭化炉は、蒸気発生器で発生させた100℃以上700℃以下の水蒸気を炭化乾留室に供給することによって、炭化乾留室内の対流を促進し、炭化乾留室内で乾留により発生した乾留ガスを燃焼装置に効率よく追い出すことが可能となる。この結果、乾留ガスを安定して燃焼させることができ、またマトリックス成分が転換した固定炭素が、炭化乾留室内の床や壁に堆積することや、乾留ガスによる燃焼配管内でのタールの発生を防止することができる。即ち、炭化乾留室に100℃以上700℃以下の水蒸気を供給することで、加熱条件を安定させ、製造装置全体のエネルギー効率を良好なものとすることができる。

【0021】

本発明の再生炭素繊維の製造装置は、炭化乾留室に500℃以上700℃以下の過熱水蒸気を供給することによって、炭化乾留室内を更に均一に直接加熱することが可能となる。供給される過熱水蒸気が500℃以上700℃以下の高温であるため、炭化乾留室内の温度低下が発生せず、乾留ガスをより迅速に発生させることが可能となる。この結果、乾留ガスを燃焼室の燃料として速やかに利用できるので、一層効率よく乾留を進めることが可能となる。

【0022】

本発明の再生炭素繊維の製造装置は、二台の炭化乾留炉を備えており、一方の炭化乾留炉の蒸気発生器から他方の炭化乾留炉の炭化乾留室に過熱水蒸気を供給する分岐配管を設け、且つ他方の炭化乾留炉の蒸気発生器から一方の炭化乾留炉の炭化乾留室に過熱水蒸気を供給する分岐配管を設けることができる。いずれか一方の前記炭化乾留炉で発生させた過熱水蒸気を、他の前記炭化乾留炉の炭化乾留室を加熱する熱源として供給することにより、燃料コストを低減することができる。さらに、炭化乾留炉の排熱を連続式炉の過熱領域に提供することで、一層の燃料コストの低減を実現することができる。

【0023】

本発明の再生炭素繊維の製造方法は、マトリックス成分の一部が付着した炭素繊維を連続式炉に導入して、再生炭素繊維を製造することができる。これにより、マトリックス成分の一部を固定炭素として残存させることで、再生炭素繊維の取り扱い易さを良好にすることができる。

【図面の簡単な説明】

【0024】

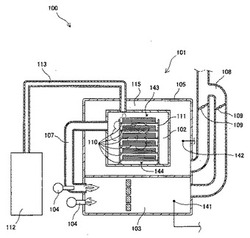

【図1】本発明の実施例1の、再生炭素繊維の製造装置の一部である炭化乾留炉101の概略構成を示す正面図である。

【図2】本発明の実施例2の、再生炭素繊維の製造装置の一部である炭化乾留炉201の概略構成を示す正面図である。

【図3】本発明に係る大型の炭化乾留炉101において、100℃の水蒸気を供給した場合の炉内温度の経時変化を示す図である。

【図4】本発明に係る炭化乾留炉101において、100℃の水蒸気を供給した場合の炉内温度の経時変化を示す図である。

【図5】本発明に係る炭化乾留炉201において、500℃の水蒸気を供給した場合の炉内温度の経時変化を示す図である。

【図6】本発明に係る再生炭素繊維の製造装置100の中の連続式炉26の概略構成を示す説明図である。

【図7】本発明に係る再生炭素繊維8の製造方法の一例を示すフローチャートである。

【図8】本発明に係る再生炭素繊維8の強度試験の結果を示す図である。

【図9】二つの炭化乾留炉を交互に運転した場合の炭化乾留室の温度分布を模式的に示す図である。

【図10】本発明の実施例3の、二つの炭化乾留炉を耐熱通路で接続した状態を示す概略構成図である。

【図11】本発明の実施例4の、二台の炭化乾留炉の燃焼室を連続式炉に耐熱通路で接続した状態を示す概略構成図である。

【図12】本発明の実施例5の、一台の炭化乾留炉の燃焼室を連続式炉に耐熱通路で接続した状態を示す概略構成図である。

【発明を実施するための形態】

【0025】

以下、本発明に係る再生炭素繊維の製造装置100,200及び製造方法1(以下、単に「製造装置100」「製造装置200」及び「製造方法1」と称す)について、図面を参照しつつ好適な実施形態を説明する。

【0026】

本実施形態の製造装置100,200及び製造方法1について、好適な実施形態を列記する。再生炭素繊維8の原料となる炭素繊維強化プラスチック40は、炭素繊維強化プラスチックを用いた製品を製造する製造工揚から出された端材等(焼成前のプリプレグを含む)を回収したものであり、主にシート状のものを想定している。回収された端材等には、紙やその他の來雑物が含まれているため、これらを手作業で取り除くといった、予備的な除去作業を行ったものが使用される。以下においては、炭素繊維強化プラスチック40を、CFRP40と称することもある。

【0027】

図1に、再生炭素繊維の製造装置100の一部である炭化乾留炉101の概略構成を示す。また図2に、再生炭素繊維の製造装置200の一部である炭化乾留炉201の概略構成を示す。製造装置100,200の炭化乾留炉101,201に共通する構成について説明する。炭化乾留炉101,201は、正面側に、図示されない封止扉が取り付けられた開口部を有する箱状の本体部105,205と、本体部の内側に配置されている炭化乾留室102と、炭化乾留室102の下部に配置されている燃焼室103,203と、を備えている。本体部105,205と、炭化乾留室102との間の空間には、加熱室115,215が形成されている。本体部105,205と炭化乾留室102の外壁とは、いずれも耐熱性の金属で形成されている。炭化乾留室102には、本体部105,205の開口部と整合する位置に開口部が設けられており、本体部105,205の封止扉を閉じることによって、炭化乾留室102と加熱室115,215とを同時に封止することが可能である。

【0028】

装置100,200には、炭化乾留室102の内部とバーナー104とを連通させるガス燃焼用配管107が設けられている。乾留によって発生する乾留ガスは、ガス燃焼用配管107を通過してバーナー104に供給されて燃焼する。乾留ガスの燃焼熱は、炭化乾留室102の昇温と温度維持に用いられる。このほかに、装置100,200は、加熱室115と燃焼室103とにそれぞれ連通する熱風放出ダクト108を備えている。熱風放出ダクト108には、加熱室102と燃焼室103との間のそれぞれの通路にダンパー109が設けられており、過剰な熱を適宜外部に放出して温度調節を行う。これにより、炭化乾留室102の温度は、約400℃から約650℃の範囲で維持される。

【0029】

CFRP40は、耐熱トレイ110上に並べられる。耐熱トレイ110は互いに間隔をあけた状態で耐熱棚111上に積み重ねられて、炭化乾留室102に収納される。封止扉を閉鎖すると、炭化乾留室102は密閉状態となり、無酸素状態で炭化乾留を行うことができる。炭化乾留によって、CFRP40のマトリックス成分は、加熱により一部が炭化水素等のガスに分解する。またこのとき、マトリックス成分の一部は、炭化して粉体等の態様となり、炭素繊維の表面に残存する。

【0030】

次に、図6を参照しつつ、連続式炉26について、説明する。耐火性素材である耐火煉瓦を用いて、内部に細長トンネル形状の再生処理空間2が構築された連続式炉本体26は、メッシュベルト4と、メッシュ搬送部6と、加熱除去部7と、冷却部9と、を備えている。メッシュベルト4は、炉本体3を貫通するように配されている。メッシュ搬送部6は、メッシュベルト4を支持するとともに、軸周りに回転可能な複数の回転ローラ5を有している。加熱除去部7は、再生処理空間2を三つの領域に分割し、その中央の領域の加熱領域HZに設置されている。冷却部9は、加熱領域HZの搬送下流側の冷却領域CZに設けられており、製造された再生炭素繊維8を室温近傍まで徐冷する。メッシュベルト4に載置された固定炭素が付着した炭素繊維は、搬送方向(図6における矢印A方向)に沿って搬送され、搬送上流側の連続式炉26に開口した導入口16から再生処理空間2に導入され、さらに搬送下流側に開口した排出口17から再生処理空間2の外に排出される。

【0031】

ここで、導入口16及び排出口17の間の再生処理空間2は、前述したように三つの領域が設定されている。さらに、具体的に説明すると、固定炭素が付着した炭素繊維を室温近傍の温度から所定の加熱温度(例えば、550℃)に到達するように予め設定された温度勾配に沿って徐々に加熱するための予備加熱領域PZと、予備加熱領域PZの搬送下流側に設定され、予備加熱領域PZで到達した加熱温度をそのまま保持し、固定炭素が表面に付着した炭素繊維を加熱し、固定炭素の一部を熱分解させて再生炭素繊維8を生成するための加熱領域HZと、加熱領域HZの搬送下流側に設定され、再生処理後の再生炭素繊維8を室温近傍まで冷却するための冷却領域CZの三つの領域に分かれている。尚、加熱において温度勾配が不要であれば、予備加熱領域HZ(予備加熱部11)をなくすことが可能である。

【0032】

網状部材から構成されたメッシュベルト4を有するメッシュ搬送部6は、既に示したメッシュベルト4及び複数の回転ローラ5等の構成に加え、回転ローラ5を回転させるための回転力を発生させる回転駆動用モータ及び当該回転力を回転ローラ5に伝達するための回転伝達機構等の周知の構成を含むものであり、その詳細についてはここでは説明を省略する。また、加熱除去部7及び予備加熱部11は、円環状のメッシュベルト4の上側に位置する上ベルト18及び下側に位置する下ベルト19の間に介設され、上ベルト18のベルト内面20に相対するように発熱体21がそれぞれ配置されたものである。これにより、発熱体21に電流を供給し抵抗熱を発生させることによって、上ベルト18のベルト面18aに載置されており、予備加熱領域PZ及び加熱領域HZに搬送された、固定炭素が表面に付着した炭素繊維に対して下方から熱を加えることができる。なお、発熱体21に電流を供給するための電流供給部、供給する電流値を調整し発生する抵抗熱を制御する電流調整機構、及び予備加熱領域PZ及び加熱領域HZのそれぞれの複数箇所に設置され、当該位置における温度を計測する温度計測センサ、酸素濃度センサ、及び一酸化炭素濃度センサ等の構成を備えているが、ここでは図示を省略している。

【0033】

一方、冷却領域CZに設けられた冷却部9は、加熱領域HZによって表面に付着した固定炭素の一部が熱分解された再生炭素繊維8を徐冷し、排出口17から排出された段階で作業者が回収可能な程度の温度まで下げるためのものである。本実施形態の場合、排出口17付近から搬送上流側に向けて冷却領域CZ内に強制的に冷たいエアー(外気)を送気するエアー送気部22が設けられている。さらに、連続式炉3の冷却領域CZには、再生処理空間2と連通するように上方に開口した複数の連通口23が開設され、該連通口23と吸気ダクト24が接続されている。これにより、強制的に送気されたエアーは、冷却領域CZで高温の再生炭素繊維8と接することで熱交換によって温められ、一部のエアー(例えば、約60%程度)は、連通口23及び吸気ダクト24を通じて連続式炉3の外部に放出され、残りのエアー(例えば、約40%程度)は搬送上流側の加熱領域HZに流れることになる。

【0034】

次に、図7のフローチャートを参照しつつ、製造方法1の好ましい実施形態について説明する。乾留工程S1で、CFRP40はトレイ110上に収容された状態で、炭化乾留炉101,201の炭化乾留室102の耐熱棚111に搭載される。高温の無酸素状態に維持されることで、CFRP40に含まれる低沸点の物質及びマトリックス成分の一部を乾留する。本実施形態の乾留工程の条件の一例を挙げると、炭化乾留炉101,201による炭化温度を550℃にセットし、これを8時間継続する。炭化乾留炉101,201は、運転開始時には、燃料が供給されたバーナー104の燃焼によって昇温される。炭化乾留室102が充分に高温となると、CFRP40の低沸点の物質が揮発し、さらにメタンやベンゼン等の炭化水素ガスが発生する。そしてこれらのガスは乾留ガスとしてバーナー104に導入されて燃焼し、炭化乾留炉101,201の温度の維持に貢献する。一方、マトリックス成分の一部は固定炭素に転換されて、炭素繊維の表面に付着する。好ましい実施形態では、乾留工程S1によって得られる炭素繊維の残存炭素率が、マトリックス成分の当初重量に対して約10%〜約12%に調整される、残存炭素率が調整されることで、引き続き行う固定炭素の加熱除去の加熱条件を安定させることが可能となる。

【0035】

製造方法1の乾留工程S1では、蒸気発生器で100℃以上700℃以下の水蒸気を発生させて、炭化乾留室に供給する。水蒸気の供給によって、炭化乾留室内の対流を促進し、炭化乾留室内で乾留により発生した乾留ガスを燃焼装置に効率よく追い出すことが可能となる。100℃の水蒸気及び500℃の水蒸気を添加した場合の効果については、実施例で詳細に述べる。

【0036】

乾留工程S1を終了した炭素繊維強化プラスチックは、表面に固定炭素が付着した炭素繊維25の形態を備えている。以下に於いては、乾留工程による処理が完了した炭素繊維強化プラスチックを、乾留後CFRP25とも言う。乾留後CFRP25は、乾留工程での炭化水素ガス等の発生により乾留前に比べて体積が小さくなっているものの、依然として乾留前の形状を維持している。一方で、固定炭素が炭素繊維の繊維表面に付着していることにより、それぞれの炭素繊維同士は、凝集して乾留前よりも硬くなっている。

【0037】

次に、乾留後CFRP25を連続式炉26に導入するために、所定のサイズに乾留後CFRP25をカットする工程を行う(裁断工程S2)。

【0038】

次に、充填空間31に、カットされた乾留後CFRP25を、導入口16の近傍のメッシュベルト4に載置する。メッシュ搬送部6を稼働させることで、メッシュベルト4の上ベルト18に載置された乾留後CFRP25が、水平方向に移動する(搬送工程S3)。メッシュベルト4の移動速度、すなわち、乾留後CFRP25の搬送速度は、例えば12.2m/h(≒0.20m/min)に設定される。なお、本実施形態において使用される連続式炉26は、炉本体3の導入口16から排出口17までの炉内距離が26.5mに設定され、一方、上流端4aから下流端4bまでの全体長さが35.0mになるように設定されている。そのため、導入口16から導入され、排出口17から排出されるまで、乾留後CFRP25は、130分間を掛けて再生処理空間2を搬送されることになる。このとき、搬送速度を低く設定しすぎると、乾留後CFRP25の再生処理空間2における滞留時聞が長くなり、作業効率が著しく低下する。

【0039】

加熱領域HZに到達した乾留後CFRP25は、炭素繊維に付着した固定炭素の一部を酸素雰囲気下の再生処理空間2で加熱除去するために加熱される(加熱除去工程S4)。ここで、加熱領域HZの加熱温度は、本実施形態では550℃に設定されているが、約600℃程度の高温に設定することも可能である。このとき、乾留後CFRP25の炭素繊維自体は、800から850℃以上の加熱温度でなければ酸素雰囲気下でガス化することがない。その結果、マトリックス成分に由来する固定炭素の一部のみが酸化反応によって加熱除去され、再生炭素繊維8が生成される。このとき、加熱領域HZにおける加熱温度、加熱領域HZの距離(長さ)、及び搬送速度を調整することにより、マトリックス成分の炭化物が完全に除去されない間に冷却領域CZに到達するように設定されている。その結果、再生炭素繊維8の繊維表面には、マトリックス成分の炭化物即ち固定炭素が付着している。

【0040】

そして、冷却領域CZに到達した再生炭素繊維8は、加熱除去部7の発熱体21による熱を受けることがないため、メッシュベルト4に沿って搬送される間に徐々に熱を放出し、徐冷される(冷却工程S5)。このとき、搬送下流側から、外気がエアー送気部22によって送気されるため、該外気と接した再生炭素繊維8は、さらに温度低下の勾配が急激となり、冷却領域CZが短く設定されている場合であっても十分な冷却効果を得ることができる。なお、再生炭素繊維8には固定炭素が付着しているため、完全にマトリックス成分を除去したものと比べ、エアー送気部22による外気によって容易に飛散することがない。冷却領域CZに送気された外気は、未だ高温の再生炭素繊維8と接し、熱交換によって温められる。その結果、吸気ダクト24からその一部が吸引されて、連続式炉26の外部に放出される。一方、残りの一部は加熱領域HZに到達する。このとき、外気は酸素を含むものであり、マトリックス成分由来の炭化物をガス化するための酸化反応のために費消される。

【0041】

その後、再生処理空間2の終端に到達し、十分に冷却された再生炭素繊維8が排出口17から排出される(ステップS6)。

【0042】

以上説明したように、本実施形態の製造方法1によれば、原料のCFRP40を炭化乾留炉101,201で乾留し、さらに乾留後CFRP25を搬送上流側のメッシュベルトに載置して所定の搬送速度で搬送し、再生処理空聞2でマトリックス成分の炭化物を一部残して加熱分解することにより、乾留後CFRP25からマトリックス成分のみを選択的に除去し、かつ風等によって容易に飛散することのない再生炭素繊維8の再生が可能である。

【0043】

本実施形態の再生炭素繊維の製造装置及び製造方法において、処理対象となるCFRP40は、例えば、フィラー成分としてポリアクリロニトリル系炭素繊維(PAN系炭素繊維)を用い、マトリックス成分としてエポキシ樹脂等を用いたものを想定することができるが、これに限定されない。この場合、CFRP40に占めるマトリックス成分の重量比は、一般に約60重量%程度である。ここで、フィラー成分の炭素繊維の加熱分解温度(例えば、850℃前後)に対し、マトリックス成分のエポキシ樹脂等はそれよりも低い加熱温度(例えば、400℃〜600℃前後)で熱分解し、ガス化する性質を備えている。同様に、マトリックス成分に由来する固定炭素も、ほぼ同一の温度でガス化する。

【0044】

尚、マトリックス成分として使用される樹脂は、エポキシ樹脂に限定されるものではなく、例えば、熱可塑性樹脂としてポリプロピレン樹脂、ポリエチレン樹脂、ポリメチルメタクリレート樹脂、飽和ポリエステル樹脂、及びポリカーボネート樹脂等を例示することができる。また、熱硬化性樹脂として、エポキシ樹脂以外に、不飽和ポリエステル樹脂、フェノール樹脂、ビニルエステル樹脂等を例示することができる。

【0045】

マトリックス成分として熱硬化性樹脂を含むCFRP40は、直接加熱すると樹脂の熱硬化反応によって再生対象の炭素繊維に強固に固着する可能性がある。そこで、徐々に加熱してゆるやかに昇温させることで、ガス化或いは燃焼反応を生じさせることができ、本実施形態の製造方法及び製造装置を適用することができる。

【0046】

炭化乾留炉の炭化乾留室で気化したマトリックス成分は、乾留ガスとしてバーナー104に供給されて燃焼する。多くの種類の樹脂は、燃焼時の発熱量が大きいため、炭化乾留炉201は、炉内の温度が500℃に到達した直後から乾留工程の終了まで、乾留ガスは自燃状態となり、炉内の温度を維持するために灯油等の他の燃料が不要となる。この結果、使用するエネルギーを著しく減少させることが可能となった。

【実施例1】

【0047】

本実施例では、乾留工程(ステップS1)において100℃の水蒸気を炭化乾留炉の炭化乾留室に供給し、加熱除去工程S4において固定炭素を約3%残存させる製造方法によって製造された再生炭素繊維8について詳細に説明する。本実施例に係る製造装置100の炭化乾留炉101の構成を図1に示す。連続式炉26の構成と、連続式炉26に関連するステップS2からステップS6までの製造工程は実施形態に説明した通りであり、重複説明を割愛する。

【0048】

炭化乾留炉101は、箱状の本体部105と、本体部105の内側に配置されている炭化乾留室102(炭化ボックス102)と、炭化乾留室102の下部に配置されている燃焼室103と、を備えている。本体部105と炭化乾留室102との間の空間には、加熱室115が形成されている。本実施例では、燃焼室内に温度計測センサ141が配置されている。また、加熱室115内の側壁に、温度計測センサ142が配置されている。更に、炭化乾留室102の上部に温度計測センサ143が配置されており、炭化乾留室102の下部に温度計測センサ144が配置されている。

【0049】

炭化乾留炉101はまた、外部ボイラー112と、外部ボイラー112と炭化乾留室102とを連通させる水蒸気配管113とを備えている。乾留工程ステップS1が開始されて、炭化乾留室102の温度が100℃を越えた時点で、外部ボイラー112から、水蒸気配管113を経由して100℃の水蒸気が供給される。水蒸気の供給は、乾留が終わり、冷却が開始されるまで継続される。

【0050】

図4に、100℃の水蒸気が供給されている乾留工程の間の、炭化乾留炉101内部の温度変化を示す。ここで、燃焼室の温度計測センサ141の温度変化を符号Aの実線で示し、加熱室の温度計測センサ142の温度変化を符号Bの破線で示し、炭化乾留室の上部の温度計測センサ143の温度変化を符号Cの2点鎖線で示し、炭化乾留室の下部の温度計測センサ144の温度変化を符号Dの1点鎖線で示す。図4に示す様に燃焼室の目標温度を800℃に設定することで、炭化乾留室の温度は、約3時間後に550℃に到達し、最高約630℃となった。乾留工程S1の間、炭化乾留室の温度は最高607℃であった。また炭化乾留室の耐熱棚下部の温度は、最高420℃であった。本実施例ではガス燃焼用配管107から流出する乾留ガスの流量に基づいて乾留工程の終了を判定したが、乾留の所要時間は6時間30分であった。

【0051】

二個の炭化乾留室を有しているより容量の大きな炭化乾留炉を用い、蒸気発生器によって100℃の水蒸気を供給して再生炭素繊維8を製造した場合の、炭化乾留炉の温度分布と時間との関係を図3に示す。ここで、燃焼室の温度を符号Aの実線で示し、加熱室の温度変化を符号Bの破線で示す。より大きな炭化乾留炉では、2個の炭化乾留室のそれぞれの上部の温度変化を測定しており、符号Cの2点鎖線と符号Dの1点鎖線で示している。図3に示す様に燃焼室の目標温度を900℃に設定したが、炭化乾留室の温度は500℃には到達せず、約400℃〜450℃に維持された。乾留工程S1の間、炭化乾留室の上部の温度は最高380℃であった。しかしながら、大型の炭化乾留炉であっても、100℃の水蒸気を供給することで、乾留工程は効率よく進めることができた。

【0052】

本実施例の再生炭素繊維8の引張り強度を検証した。引張り試験は、JIS R7606に準拠した単純引っ張り試験の方法で行っている。その結果を図8に示す。図8(a)は、比較例としてのバージン炭素繊維の試験結果であり、図8(b)は本実施例によって製造された再生炭素繊維8の試験結果である。本実施例によって製造された再生炭素繊維8は、未使用のバージン炭素繊維と比較して、むしろ強度のばらつきが少なく、バージン炭素繊維に対して平均80%の強度を有しており、再利用が可能であることが明らかとなった。

【実施例2】

【0053】

本実施例における再生炭素繊維8の製造装置200と製造方法は、乾留工程S1において500℃の水蒸気(過熱水蒸気)を炭化乾留炉の炭化乾留室に供給することを特徴とする。本実施例に係る製造装置200の炭化乾留炉201の構成を図2に示す。実施例1と同一の構成を有する装置及び工程については、同一符号を付与して重複説明を割愛する。

【0054】

炭化乾留炉201は、箱状の本体部205と、本体部205の内側に配置されている炭化乾留室102と、炭化乾留室102の下部に配置されている燃焼室203と、を備えている。本体部205と炭化乾留室102との間の空間には、加熱室215が形成されている。炭化乾留炉201はまた、外部ボイラー212と、加熱室215内に配置されている過熱水蒸気発生装置213と、外部ボイラー212から過熱水蒸気発生装置213を経由して炭化乾留室102の内部に至るまで配管されている水蒸気配管214とを備えている。本実施例における過熱水蒸気発生装置213は熱交換器である。乾留工程S1が開始されると、外部ボイラー212で予熱された水蒸気が過熱水蒸気発生装置213に供給されて、加熱室215で更に過熱される。加熱室215の温度が500℃を越えた時点で、過熱水蒸気発生装置213から、水蒸気配管214を経由して、炭化乾留室102に500℃の過熱水蒸気が供給される。過熱水蒸気の供給は、乾留が終わり、冷却が開始されるまで継続される。

【0055】

図5に、500℃の過熱水蒸気が供給されている乾留工程の間の、炭化乾留炉201内部の温度変化を示す。ここで、燃焼室203の温度計測センサ141の温度変化を符号Aの実線で示し、加熱室215の温度計測センサ142の温度変化を符号Bの破線で示し、炭化乾留室102の上部の温度計測センサ142の温度変化を符号Cの2点鎖線で示し、炭化乾留室102の下部の温度計測センサ143の温度変化を符号Dの1点鎖線で示す。図5に示すように燃焼室203の目標温度を800℃に設定することで、炭化乾留室102の温度は、約2.5時間後に500℃に到達し、最高約630℃となった。乾留工程S1の間、炭化乾留室102の耐熱棚上部の温度は最高566℃であった。また炭化乾留室102の耐熱棚下部の温度は、最高563℃であった。これは、実施例1よりも一層迅速且つ均一に炭化乾留室102内の温度を昇温させることを意味している。この結果、乾留工程S1の所要時間は約3時間40分となった。100℃の水蒸気を利用する場合の実施例1の乾留工程の所要時間は6時間30分であったので、過熱水蒸気を使用することによる工程の迅速化という効果は明らかである。

【0056】

このような工程の迅速化の効果が得られる主な理由は、過熱水蒸気の供給によって炭化乾留室102内の温度が均一且つ迅速に上昇し、乾留開始から短時間の間に乾留ガスが発生することにある。乾留ガスは、ガス燃焼用配管107を経由してバーナー104に供給されて、燃料として使用される。本実施例において、炭化乾留炉201は、炉内の温度が500℃に到達した直後から乾留工程の終了まで、乾留ガス以外の燃料が不要となる自燃状態となり、工程の所要時間を減少させることが可能となった。

【実施例3】

【0057】

図10に示される様に、本実施例においては、2台の炭化乾留炉201a,201bが用いられる。実施例2と同一の構成を有するものについては、同一符号を付して重複説明を割愛する。炭化乾留炉201aの蒸気発生器は、過熱水蒸気発生装置224aを経由して炭化乾留室102aに至る水蒸気配管226aを備えている。この水蒸気配管226aは、炭化乾留室102aの手前で分岐している分岐配管227aを備えている。分岐配管227aは、他方の炭化乾留炉201bの炭化乾留室102bまで配管されており、端部が炭化乾留室102bの内部で開口している。また他方の炭化乾留炉201bの蒸気発生器は、過熱水蒸気発生装置224bを経由して炭化乾留室102bに至る水蒸気配管226bを備えている。この水蒸気配管226bは、炭化乾留室102bの手前で分岐している分岐配管227bを備えている。分岐配管227bは、一方の炭化乾留炉201aの炭化乾留室102aまで配管されており、端部が炭化乾留室102aの内部で開口している。炭化乾留炉201a,201bのその他の構成は、実施例2の炭化乾留炉201と同一である。本実施例の炭化乾留炉201aと201bとは、乾留工程S1の開始時期を、時間的にずらしている。そして一方の炭化乾留炉の乾留が終了して冷却段階に入ったときに、過熱水蒸気発生装置によって充分に高温となっている過熱水蒸気を、他の炭化乾留炉の炭化乾留室に供給し、乾留工程S1の開始時の熱源として供給する。図9に、二つの炭化乾留炉201a,201bを交互に運転した場合の、炭化乾留室102a,102bの温度分布と時間との関係を模式的に示す。図中、符号Aで示される温度分布は炭化乾留室102aの温度分布であり、符号Bで示される温度分布は炭化乾留室102bの温度分布である。一方の炭化乾留炉の過熱水蒸気を他方の乾留工程の開始時の炭化乾留室の熱源とすることによって、バーナー104で使用する燃料を削減し、より安価に再生炭素繊維8を製造することが可能となる。

【実施例4】

【0058】

図11に、本実施例の製造装置230の構成を模式的に示す。本実施例の再生炭素繊維の製造装置230は、二台の炭化乾留炉201a,201bが互いに過熱水蒸気を他方の炭化乾留室に供給できる構成を備えていることに加えて、ダンパー231を備えた耐熱通路232によって、二台の炭化乾留炉201a,201bと、連続式炉233の加熱領域HZとが連通している。乾留炉201a,201bの排熱を連続式炉233の加熱領域HZに供給して加熱領域HZを加熱することによって、発熱体21に供給する電流を削減し、より燃料費を節約して安価に再生炭素繊維8を製造することが可能となる。

【実施例5】

【0059】

図12に、本実施例の製造装置240の構成を模式的に示す。本実施例の再生炭素繊維の製造装置240は、一台の炭化乾留炉241が、ダンパー242を備えた耐熱通路243によって、連続式炉233の加熱領域HZとが連通している。その他の構成は実施例4と同一である。

【0060】

以上、本発明について好適な実施形態を挙げて説明したが、本発明はこれらの実施形態に限定されるものではなく、以下に示すように、本発明の要旨を逸脱しない範囲において、種々の改良及び設計の変更が可能である.

【0061】

本実施形態の製造方法1において、再生処理空間2に乾留後CFRP25を搬送するものとして、メッシュベルト4を有するメッシュ搬送部6を使用するものを示したがこれに限定されるものではなく、他のローラーハースキルン等を用いるものであっても構わない。しかしながら、本実施形態のように、乾留後CFRP25の下方に発熱体21を配し、加熱する場合、メッシュベルト4を用いることにより、熱の伝搬を良好にすることができ効率的な加熱を行うことができる。

【0062】

また実施例3では、2台の炭化乾留炉201a,201b互いに過熱水蒸気を供給する場合について説明したが、炭化乾留炉を3台以上用いて、1台の炭化乾留炉が他の2台に過熱水蒸気を供給するように、配管することも可能である。

【符号の説明】

【0063】

1 製造方法(再生炭素繊維の製造方法)

2 再生処理空間

3 連続式炉の本体部

7 加熱除去部

8 再生炭素繊維

9 冷却部

16 導入口

17 排出口

25 固定炭素が表面に付着した炭素繊維(乾留後CFRP)

26 連続式炉

40 CFRP(炭素繊維強化プラスチック)

CZ 冷却領域

HZ 加熱領域

100,200 再生炭素繊維の製造装置

101,201 炭化乾留炉

102 炭化乾留室(炭化ボックス)

103,203 燃焼室

104 バーナー

105,205 本体部

107 ガス燃焼用配管

110 耐熱トレイ

111 耐熱棚

115,215 加熱室

141,142,143,144 温度計測センサ

【技術分野】

【0001】

本発明は、再生炭素繊維の製造装置及び再生炭素繊維の製造方法に関するものである。特に、炭素繊維強化プラスチックを高温で加熱し、マトリックス成分を除去することを特徴とする、再生炭素繊維の製造装置及び再生炭素繊維の製造方法に関する。また本発明に係る再生炭素繊維の製造装置及び製造方法により製造された再生炭素繊維は、不織布等の原料として再利用可能である。

【背景技術】

【0002】

高強度及び高弾性率等の優れた力学的特性を備える材料として炭素繊維が知られている。この炭素繊維をフィラー成分として使用し、エポキシ樹脂やポリエステル樹脂等をマトリックス成分とした炭素繊維強化プラスチック(Carbon Fiber Reinforced Plastic、以下CFRPとも言う)が製造されている。炭素繊維は、比重が鉄の1/4と軽量であり、且つ鉄の約10倍の高い強度を有しており、耐摩耗性、耐熱性、電気伝導性、耐引張力に優れた素材であるために、航空・宇宙産業等を始めとする各種産業分野において広く用いられている。

【0003】

炭素繊維強化プラスチックは、主に、炭素繊維にマトリックス成分の樹脂を浸透させたプリプレグを生成し、このプリプレグをオートクレーブ内で加圧しながら焼成することにより製造されている。この炭素繊維強化プラスチックの製造工程では、製品以外に多くの端材が発生している。例えば航空機の機体等といった、大きなサイズの製品を製造する場合、上記端材が大量に発生する。このため、端材の処分が問題となることがあった。前述のように、炭素繊維強化プラスチックは、異なる性状のフィラー成分及びマトリックス成分が混在したものであり、これらをそれぞれ分離して再利用(リサイクル)若しくは再使用(リユース)することは技術的な困難性が高かった。またコストやエネルギー効率の点から有効ではなかった。その結果、現状では、多くの場合、製造時に発生した端材、及び未使用のプリプレグの大部分が、埋立てや焼却等によって処分されていた。さらに、製品としての機能を終えた後に回収された炭素繊維強化プラスチックも同様に、埋立て等によって処分されていた。

【0004】

本願発明の発明者等によって、炭素繊維強化プラスチックからマトリックス成分のみを熱分解によって加熱除去し、力学的特性を低下させることなしに、炭素繊維を選択的に回収する炭素繊維の再生処理装置及び再生処理方法(特許文献1及び特許文献2参照)に関する技術が既に開発されている。これによると、連続式炉は、耐火性素材によって細長トンネル形状の再生処理空間が構築されている。この連続式炉の中には、メッシュ状のベルトコンベアが配設されている。係るベルトコンベアを利用して炭素繊維強化プラスチックを再生処理空間に連続的に供給するとともに、再生処理空間内の加熱領域で炭素繊維強化プラスチックを加熱することにより、熱可塑性のエポキシ樹脂等のマトリックス成分のみを熱分解によってガス化し、炭素繊維(再生炭素繊維)を長繊維状の状態で回収することが可能となる。その結果、大量の炭素繊維強化プラスチックを効率的に熱分解することができ、再生炭素繊維を生成することができる。

【0005】

又、特許文献3には、炭素繊維強化プラスチックを800℃以上の過熱水蒸気によって処理することにより、プラスチックの68〜80%を除去した状態で炭素繊維を回収する技術が開示されている。特許文献3には、過熱水蒸気を製造するヒータ部と、製造された水蒸気を導入する導入部と、炭素繊維強化プラスチックを保持する保持部を備えた回収装置が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開第2008−285601号公報

【特許文献2】特許第4949123号公報

【特許文献3】特開第2011−122032号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1及び特許文献2に記載の炭素繊維の再生処理装置及び再生処理方法は、下記に掲げる課題があった。すなわち、回収された炭素繊維強化プラスチックの端材等は、製品の使用部位等によって種々の形状をしている。このため、形状の差異により熱分解の際の熱の伝達に違いが生じ、加熱条件にバラツキが生じることがあった。その結果、従来の連続炉を有する再生処理装置を用いて炭素繊維強化プラスチックから再生炭素繊維を生成する揚合、上記熱的特性の違いにより、一部が再生処理空間で過熱状態となって燃焼したり、或いは熱が十分に伝達されずマトリックス成分の一部が残る等の不具合を生じ、得られた再生炭素繊維の性状及び品質に偏りが生じることがあった。

【0008】

一方、特許文献3に開示される炭素繊維の回収方法においては、マトリックス成分の20〜32%が残存するため、回収された炭素繊維は繊維束の形態を保っている一方で、柔軟性に欠ける可能性がある。このため、回収された炭素繊維を不織布等に再利用する場合には、更なる加工が必要となる可能性が高い。

【0009】

本発明は、上記実情に鑑み、炭素繊維強化プラスチックを安定した加熱条件で加工することにより、再生炭素繊維を効率的に、且つ低いコストで製造する技術を提供することを目的としている。即ち本発明は、不織布等の加工に適した再生炭素繊維と、この再生炭素繊維の製造装置及び製造方法の提供を課題とするものである。

【課題を解決するための手段】

【0010】

上記の課題を解決するための本発明の再生炭素繊維の製造装置は、炭素繊維及びマトリックス成分を含有する炭素繊維強化プラスチックを原料として再生炭素繊維を製造する装置である。本発明の再生炭素繊維の製造装置は、炭化乾留炉と、連続式炉とを有している。炭化乾留炉は、箱状の本体部と、本体部の内側に配置されており炭素繊維強化プラスチックを収納する炭化乾留室と、炭化乾留室の下部に配置されておりバーナーを備えている燃焼室と、前記本体部と前記炭化乾留室との間の空間に形成されている加熱室とを備えている。炭化乾留炉は、炭素繊維強化プラスチックを乾留して、マトリックス成分の一部を固定炭素に転換し、固定炭素を前記炭素繊維の表面に付着させる。連続式炉は、固定炭素が付着した炭素繊維を搬送するメッシュ搬送部と、細長トンネル形状の加熱処理空間とを備えており、固定炭素が付着した炭素繊維を連続的に加熱して固定炭素の一部を除去する。本発明の再生炭素繊維の製造装置は、炭化乾留炉が蒸気発生器を備えており、100℃以上700℃以下の水蒸気を前記炭化乾留室に供給することを特徴とする。

【0011】

固定炭素とは、マトリックス成分が、加熱によりその一部が炭化し、粉体等の態様で残存した炭素分である。この固定炭素が炭素繊維の繊維表面に付着することにより、それぞれの再生炭素繊維同士の絡まり(凝集)の程度が高くなり、束のような塊になりやすい。そのため、風等によっても容易に飛散する可能性が抑えられ、取扱い性が良好となる。なお、固定炭素の残存炭素率が高くなると、再生炭素繊維同士を密着させる一種のバインダとして機能し、塊の程度がより大きくなることもある。

【0012】

乾留とは、例えば、400℃以上の加熱温度に設定されたバッチ式の炭化乾留炉の炭化乾留室内に炭素繊維強化プラスチックを投入して封止し、バーナーが燃焼している燃焼室から輻射熱を供給することで、炭素繊維強化プラスチックを無酸素状態で加熱(所謂「蒸し焼き」)するものである。炭素繊維強化プラスチックに含まれる低沸点の物質及び水分等は、加熱により、ガス化及び炭化する。これにより、引き続き行われる連続式炉による固定炭素の加熱除去時間を短縮化することが可能となる。さらに、予め乾留工程により、炭素繊維強化プラスチックの炭化分を一定にすることができ、加熱条件を安定させ、製造装置全体のエネルギー効率を良好なものとすることができる。

【0013】

蒸気発生器から100℃以上700℃以下の水蒸気を炭化乾留室に供給することによって、炭化乾留室内の対流を促進し、炭化乾留室内で乾留により発生したマトリックス成分のガス(以下、乾留ガスとも言う)をバーナーに効率よく供給することが可能となる。この結果、乾留ガスを安定して燃焼させることができるので、燃料費を抑制することが可能となる。またマトリックス成分が転換した固定酸素が炭化乾留室内の床や壁に堆積することや、乾留ガスによるガス燃焼用配管内でのタールの発生を、未然に防止することができる。ここで、700℃を越えた温度に水蒸気を加熱して供給することは、炭化乾留室や配管に負荷がかかるために好ましくない。更に、800℃以上の高温の水蒸気を供給することは、特定の種類の炭素繊維が分解や劣化を引き起こす可能性があるために、好ましくない。

【0014】

本発明の再生炭素繊維の製造装置は、蒸気発生器が、500℃以上700℃以下の過熱水蒸気を炭化乾留室に供給することが好ましい。過熱水蒸気は、炭化乾留室内を更に均一に直接加熱することが可能となる。この結果、乾留ガスをより迅速に発生させて効率よく乾留を進めることが可能となる。

【0015】

本発明の再生炭素繊維の製造装置は、二台の炭化乾留炉を備えており、一方の炭化乾留炉の蒸気発生器から他方の炭化乾留炉の炭化乾留室に過熱水蒸気を供給する分岐配管を設け、且つ他方の炭化乾留炉の蒸気発生器から一方の炭化乾留炉の炭化乾留室に過熱水蒸気を供給する分岐配管を設けることができる。いずれか一方の前記炭化乾留炉で発生させた過熱水蒸気を、他の前記炭化乾留炉の炭化乾留室を加熱する熱源として供給することにより、燃料コストを低減し、より安価に再生炭素繊維を製造することが可能となる。

【0016】

さらに本発明の再生炭素繊維の製造装置は、炭化乾留炉の燃焼室と、連続式炉の再生処理空間とが耐熱通路で接続されており、炭化乾留炉からの排熱を連続式炉の熱源として供給することができる。炭化乾留炉の排熱を連続式炉で利用することによって、加熱に必要となる燃料費を一層削減し、より安価に再生炭素繊維を製造することが可能となる。

【0017】

本発明の再生炭素繊維の製造方法は、乾留工程と加熱除去工程とを備えていることを特徴とする。乾留工程は、炭化乾留炉によって、100℃以上700℃以下の水蒸気を供給しながら炭素繊維強化プラスチックを乾留し、マトリックス成分の一部を固定炭素に転換して炭素繊維の表面に付着させる。加熱除去工程は、連続式炉の再生処理空間において、搬送された炭素繊維を加熱し、付着している固定炭素の一部を除去する。

【0018】

ここで、連続式炉とは、例えば、煉瓦のような耐火性素材を用いて、内部に細長トンネル形状の再生処理空間が構築されたものであり、再生処理空間の加熱領域で固定炭素が表面に付着した炭素繊維を加熱し、再生炭素繊維を製造することが可能なものである。このとき、再生処理空間への固定炭素が表面に付着した炭素繊維の搬送は、複数のローラを並設した所謂「ローラハースキルン」等の搬送部や、或いはメッシュベルトを回転駆動させるメッシュ搬送部等を採用することが可能である。

【0019】

本発明の再生炭素繊維の製造方法は、乾留工程において、乾留ガスを自燃状態とすることが可能である。

【発明の効果】

【0020】

本発明の再生炭素繊維の製造装置は、炭素繊維強化プラスチックのマトリックス成分の一部を固定炭素に転換して炭素繊維の表面に付着させることのできる乾留炭化炉を備えている。この乾留炭化炉は、蒸気発生器で発生させた100℃以上700℃以下の水蒸気を炭化乾留室に供給することによって、炭化乾留室内の対流を促進し、炭化乾留室内で乾留により発生した乾留ガスを燃焼装置に効率よく追い出すことが可能となる。この結果、乾留ガスを安定して燃焼させることができ、またマトリックス成分が転換した固定炭素が、炭化乾留室内の床や壁に堆積することや、乾留ガスによる燃焼配管内でのタールの発生を防止することができる。即ち、炭化乾留室に100℃以上700℃以下の水蒸気を供給することで、加熱条件を安定させ、製造装置全体のエネルギー効率を良好なものとすることができる。

【0021】

本発明の再生炭素繊維の製造装置は、炭化乾留室に500℃以上700℃以下の過熱水蒸気を供給することによって、炭化乾留室内を更に均一に直接加熱することが可能となる。供給される過熱水蒸気が500℃以上700℃以下の高温であるため、炭化乾留室内の温度低下が発生せず、乾留ガスをより迅速に発生させることが可能となる。この結果、乾留ガスを燃焼室の燃料として速やかに利用できるので、一層効率よく乾留を進めることが可能となる。

【0022】

本発明の再生炭素繊維の製造装置は、二台の炭化乾留炉を備えており、一方の炭化乾留炉の蒸気発生器から他方の炭化乾留炉の炭化乾留室に過熱水蒸気を供給する分岐配管を設け、且つ他方の炭化乾留炉の蒸気発生器から一方の炭化乾留炉の炭化乾留室に過熱水蒸気を供給する分岐配管を設けることができる。いずれか一方の前記炭化乾留炉で発生させた過熱水蒸気を、他の前記炭化乾留炉の炭化乾留室を加熱する熱源として供給することにより、燃料コストを低減することができる。さらに、炭化乾留炉の排熱を連続式炉の過熱領域に提供することで、一層の燃料コストの低減を実現することができる。

【0023】

本発明の再生炭素繊維の製造方法は、マトリックス成分の一部が付着した炭素繊維を連続式炉に導入して、再生炭素繊維を製造することができる。これにより、マトリックス成分の一部を固定炭素として残存させることで、再生炭素繊維の取り扱い易さを良好にすることができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施例1の、再生炭素繊維の製造装置の一部である炭化乾留炉101の概略構成を示す正面図である。

【図2】本発明の実施例2の、再生炭素繊維の製造装置の一部である炭化乾留炉201の概略構成を示す正面図である。

【図3】本発明に係る大型の炭化乾留炉101において、100℃の水蒸気を供給した場合の炉内温度の経時変化を示す図である。

【図4】本発明に係る炭化乾留炉101において、100℃の水蒸気を供給した場合の炉内温度の経時変化を示す図である。

【図5】本発明に係る炭化乾留炉201において、500℃の水蒸気を供給した場合の炉内温度の経時変化を示す図である。

【図6】本発明に係る再生炭素繊維の製造装置100の中の連続式炉26の概略構成を示す説明図である。

【図7】本発明に係る再生炭素繊維8の製造方法の一例を示すフローチャートである。

【図8】本発明に係る再生炭素繊維8の強度試験の結果を示す図である。

【図9】二つの炭化乾留炉を交互に運転した場合の炭化乾留室の温度分布を模式的に示す図である。

【図10】本発明の実施例3の、二つの炭化乾留炉を耐熱通路で接続した状態を示す概略構成図である。

【図11】本発明の実施例4の、二台の炭化乾留炉の燃焼室を連続式炉に耐熱通路で接続した状態を示す概略構成図である。

【図12】本発明の実施例5の、一台の炭化乾留炉の燃焼室を連続式炉に耐熱通路で接続した状態を示す概略構成図である。

【発明を実施するための形態】

【0025】

以下、本発明に係る再生炭素繊維の製造装置100,200及び製造方法1(以下、単に「製造装置100」「製造装置200」及び「製造方法1」と称す)について、図面を参照しつつ好適な実施形態を説明する。

【0026】

本実施形態の製造装置100,200及び製造方法1について、好適な実施形態を列記する。再生炭素繊維8の原料となる炭素繊維強化プラスチック40は、炭素繊維強化プラスチックを用いた製品を製造する製造工揚から出された端材等(焼成前のプリプレグを含む)を回収したものであり、主にシート状のものを想定している。回収された端材等には、紙やその他の來雑物が含まれているため、これらを手作業で取り除くといった、予備的な除去作業を行ったものが使用される。以下においては、炭素繊維強化プラスチック40を、CFRP40と称することもある。

【0027】

図1に、再生炭素繊維の製造装置100の一部である炭化乾留炉101の概略構成を示す。また図2に、再生炭素繊維の製造装置200の一部である炭化乾留炉201の概略構成を示す。製造装置100,200の炭化乾留炉101,201に共通する構成について説明する。炭化乾留炉101,201は、正面側に、図示されない封止扉が取り付けられた開口部を有する箱状の本体部105,205と、本体部の内側に配置されている炭化乾留室102と、炭化乾留室102の下部に配置されている燃焼室103,203と、を備えている。本体部105,205と、炭化乾留室102との間の空間には、加熱室115,215が形成されている。本体部105,205と炭化乾留室102の外壁とは、いずれも耐熱性の金属で形成されている。炭化乾留室102には、本体部105,205の開口部と整合する位置に開口部が設けられており、本体部105,205の封止扉を閉じることによって、炭化乾留室102と加熱室115,215とを同時に封止することが可能である。

【0028】

装置100,200には、炭化乾留室102の内部とバーナー104とを連通させるガス燃焼用配管107が設けられている。乾留によって発生する乾留ガスは、ガス燃焼用配管107を通過してバーナー104に供給されて燃焼する。乾留ガスの燃焼熱は、炭化乾留室102の昇温と温度維持に用いられる。このほかに、装置100,200は、加熱室115と燃焼室103とにそれぞれ連通する熱風放出ダクト108を備えている。熱風放出ダクト108には、加熱室102と燃焼室103との間のそれぞれの通路にダンパー109が設けられており、過剰な熱を適宜外部に放出して温度調節を行う。これにより、炭化乾留室102の温度は、約400℃から約650℃の範囲で維持される。

【0029】

CFRP40は、耐熱トレイ110上に並べられる。耐熱トレイ110は互いに間隔をあけた状態で耐熱棚111上に積み重ねられて、炭化乾留室102に収納される。封止扉を閉鎖すると、炭化乾留室102は密閉状態となり、無酸素状態で炭化乾留を行うことができる。炭化乾留によって、CFRP40のマトリックス成分は、加熱により一部が炭化水素等のガスに分解する。またこのとき、マトリックス成分の一部は、炭化して粉体等の態様となり、炭素繊維の表面に残存する。

【0030】

次に、図6を参照しつつ、連続式炉26について、説明する。耐火性素材である耐火煉瓦を用いて、内部に細長トンネル形状の再生処理空間2が構築された連続式炉本体26は、メッシュベルト4と、メッシュ搬送部6と、加熱除去部7と、冷却部9と、を備えている。メッシュベルト4は、炉本体3を貫通するように配されている。メッシュ搬送部6は、メッシュベルト4を支持するとともに、軸周りに回転可能な複数の回転ローラ5を有している。加熱除去部7は、再生処理空間2を三つの領域に分割し、その中央の領域の加熱領域HZに設置されている。冷却部9は、加熱領域HZの搬送下流側の冷却領域CZに設けられており、製造された再生炭素繊維8を室温近傍まで徐冷する。メッシュベルト4に載置された固定炭素が付着した炭素繊維は、搬送方向(図6における矢印A方向)に沿って搬送され、搬送上流側の連続式炉26に開口した導入口16から再生処理空間2に導入され、さらに搬送下流側に開口した排出口17から再生処理空間2の外に排出される。

【0031】

ここで、導入口16及び排出口17の間の再生処理空間2は、前述したように三つの領域が設定されている。さらに、具体的に説明すると、固定炭素が付着した炭素繊維を室温近傍の温度から所定の加熱温度(例えば、550℃)に到達するように予め設定された温度勾配に沿って徐々に加熱するための予備加熱領域PZと、予備加熱領域PZの搬送下流側に設定され、予備加熱領域PZで到達した加熱温度をそのまま保持し、固定炭素が表面に付着した炭素繊維を加熱し、固定炭素の一部を熱分解させて再生炭素繊維8を生成するための加熱領域HZと、加熱領域HZの搬送下流側に設定され、再生処理後の再生炭素繊維8を室温近傍まで冷却するための冷却領域CZの三つの領域に分かれている。尚、加熱において温度勾配が不要であれば、予備加熱領域HZ(予備加熱部11)をなくすことが可能である。

【0032】

網状部材から構成されたメッシュベルト4を有するメッシュ搬送部6は、既に示したメッシュベルト4及び複数の回転ローラ5等の構成に加え、回転ローラ5を回転させるための回転力を発生させる回転駆動用モータ及び当該回転力を回転ローラ5に伝達するための回転伝達機構等の周知の構成を含むものであり、その詳細についてはここでは説明を省略する。また、加熱除去部7及び予備加熱部11は、円環状のメッシュベルト4の上側に位置する上ベルト18及び下側に位置する下ベルト19の間に介設され、上ベルト18のベルト内面20に相対するように発熱体21がそれぞれ配置されたものである。これにより、発熱体21に電流を供給し抵抗熱を発生させることによって、上ベルト18のベルト面18aに載置されており、予備加熱領域PZ及び加熱領域HZに搬送された、固定炭素が表面に付着した炭素繊維に対して下方から熱を加えることができる。なお、発熱体21に電流を供給するための電流供給部、供給する電流値を調整し発生する抵抗熱を制御する電流調整機構、及び予備加熱領域PZ及び加熱領域HZのそれぞれの複数箇所に設置され、当該位置における温度を計測する温度計測センサ、酸素濃度センサ、及び一酸化炭素濃度センサ等の構成を備えているが、ここでは図示を省略している。

【0033】

一方、冷却領域CZに設けられた冷却部9は、加熱領域HZによって表面に付着した固定炭素の一部が熱分解された再生炭素繊維8を徐冷し、排出口17から排出された段階で作業者が回収可能な程度の温度まで下げるためのものである。本実施形態の場合、排出口17付近から搬送上流側に向けて冷却領域CZ内に強制的に冷たいエアー(外気)を送気するエアー送気部22が設けられている。さらに、連続式炉3の冷却領域CZには、再生処理空間2と連通するように上方に開口した複数の連通口23が開設され、該連通口23と吸気ダクト24が接続されている。これにより、強制的に送気されたエアーは、冷却領域CZで高温の再生炭素繊維8と接することで熱交換によって温められ、一部のエアー(例えば、約60%程度)は、連通口23及び吸気ダクト24を通じて連続式炉3の外部に放出され、残りのエアー(例えば、約40%程度)は搬送上流側の加熱領域HZに流れることになる。

【0034】

次に、図7のフローチャートを参照しつつ、製造方法1の好ましい実施形態について説明する。乾留工程S1で、CFRP40はトレイ110上に収容された状態で、炭化乾留炉101,201の炭化乾留室102の耐熱棚111に搭載される。高温の無酸素状態に維持されることで、CFRP40に含まれる低沸点の物質及びマトリックス成分の一部を乾留する。本実施形態の乾留工程の条件の一例を挙げると、炭化乾留炉101,201による炭化温度を550℃にセットし、これを8時間継続する。炭化乾留炉101,201は、運転開始時には、燃料が供給されたバーナー104の燃焼によって昇温される。炭化乾留室102が充分に高温となると、CFRP40の低沸点の物質が揮発し、さらにメタンやベンゼン等の炭化水素ガスが発生する。そしてこれらのガスは乾留ガスとしてバーナー104に導入されて燃焼し、炭化乾留炉101,201の温度の維持に貢献する。一方、マトリックス成分の一部は固定炭素に転換されて、炭素繊維の表面に付着する。好ましい実施形態では、乾留工程S1によって得られる炭素繊維の残存炭素率が、マトリックス成分の当初重量に対して約10%〜約12%に調整される、残存炭素率が調整されることで、引き続き行う固定炭素の加熱除去の加熱条件を安定させることが可能となる。

【0035】

製造方法1の乾留工程S1では、蒸気発生器で100℃以上700℃以下の水蒸気を発生させて、炭化乾留室に供給する。水蒸気の供給によって、炭化乾留室内の対流を促進し、炭化乾留室内で乾留により発生した乾留ガスを燃焼装置に効率よく追い出すことが可能となる。100℃の水蒸気及び500℃の水蒸気を添加した場合の効果については、実施例で詳細に述べる。

【0036】

乾留工程S1を終了した炭素繊維強化プラスチックは、表面に固定炭素が付着した炭素繊維25の形態を備えている。以下に於いては、乾留工程による処理が完了した炭素繊維強化プラスチックを、乾留後CFRP25とも言う。乾留後CFRP25は、乾留工程での炭化水素ガス等の発生により乾留前に比べて体積が小さくなっているものの、依然として乾留前の形状を維持している。一方で、固定炭素が炭素繊維の繊維表面に付着していることにより、それぞれの炭素繊維同士は、凝集して乾留前よりも硬くなっている。

【0037】

次に、乾留後CFRP25を連続式炉26に導入するために、所定のサイズに乾留後CFRP25をカットする工程を行う(裁断工程S2)。

【0038】

次に、充填空間31に、カットされた乾留後CFRP25を、導入口16の近傍のメッシュベルト4に載置する。メッシュ搬送部6を稼働させることで、メッシュベルト4の上ベルト18に載置された乾留後CFRP25が、水平方向に移動する(搬送工程S3)。メッシュベルト4の移動速度、すなわち、乾留後CFRP25の搬送速度は、例えば12.2m/h(≒0.20m/min)に設定される。なお、本実施形態において使用される連続式炉26は、炉本体3の導入口16から排出口17までの炉内距離が26.5mに設定され、一方、上流端4aから下流端4bまでの全体長さが35.0mになるように設定されている。そのため、導入口16から導入され、排出口17から排出されるまで、乾留後CFRP25は、130分間を掛けて再生処理空間2を搬送されることになる。このとき、搬送速度を低く設定しすぎると、乾留後CFRP25の再生処理空間2における滞留時聞が長くなり、作業効率が著しく低下する。

【0039】

加熱領域HZに到達した乾留後CFRP25は、炭素繊維に付着した固定炭素の一部を酸素雰囲気下の再生処理空間2で加熱除去するために加熱される(加熱除去工程S4)。ここで、加熱領域HZの加熱温度は、本実施形態では550℃に設定されているが、約600℃程度の高温に設定することも可能である。このとき、乾留後CFRP25の炭素繊維自体は、800から850℃以上の加熱温度でなければ酸素雰囲気下でガス化することがない。その結果、マトリックス成分に由来する固定炭素の一部のみが酸化反応によって加熱除去され、再生炭素繊維8が生成される。このとき、加熱領域HZにおける加熱温度、加熱領域HZの距離(長さ)、及び搬送速度を調整することにより、マトリックス成分の炭化物が完全に除去されない間に冷却領域CZに到達するように設定されている。その結果、再生炭素繊維8の繊維表面には、マトリックス成分の炭化物即ち固定炭素が付着している。

【0040】

そして、冷却領域CZに到達した再生炭素繊維8は、加熱除去部7の発熱体21による熱を受けることがないため、メッシュベルト4に沿って搬送される間に徐々に熱を放出し、徐冷される(冷却工程S5)。このとき、搬送下流側から、外気がエアー送気部22によって送気されるため、該外気と接した再生炭素繊維8は、さらに温度低下の勾配が急激となり、冷却領域CZが短く設定されている場合であっても十分な冷却効果を得ることができる。なお、再生炭素繊維8には固定炭素が付着しているため、完全にマトリックス成分を除去したものと比べ、エアー送気部22による外気によって容易に飛散することがない。冷却領域CZに送気された外気は、未だ高温の再生炭素繊維8と接し、熱交換によって温められる。その結果、吸気ダクト24からその一部が吸引されて、連続式炉26の外部に放出される。一方、残りの一部は加熱領域HZに到達する。このとき、外気は酸素を含むものであり、マトリックス成分由来の炭化物をガス化するための酸化反応のために費消される。

【0041】

その後、再生処理空間2の終端に到達し、十分に冷却された再生炭素繊維8が排出口17から排出される(ステップS6)。

【0042】

以上説明したように、本実施形態の製造方法1によれば、原料のCFRP40を炭化乾留炉101,201で乾留し、さらに乾留後CFRP25を搬送上流側のメッシュベルトに載置して所定の搬送速度で搬送し、再生処理空聞2でマトリックス成分の炭化物を一部残して加熱分解することにより、乾留後CFRP25からマトリックス成分のみを選択的に除去し、かつ風等によって容易に飛散することのない再生炭素繊維8の再生が可能である。

【0043】

本実施形態の再生炭素繊維の製造装置及び製造方法において、処理対象となるCFRP40は、例えば、フィラー成分としてポリアクリロニトリル系炭素繊維(PAN系炭素繊維)を用い、マトリックス成分としてエポキシ樹脂等を用いたものを想定することができるが、これに限定されない。この場合、CFRP40に占めるマトリックス成分の重量比は、一般に約60重量%程度である。ここで、フィラー成分の炭素繊維の加熱分解温度(例えば、850℃前後)に対し、マトリックス成分のエポキシ樹脂等はそれよりも低い加熱温度(例えば、400℃〜600℃前後)で熱分解し、ガス化する性質を備えている。同様に、マトリックス成分に由来する固定炭素も、ほぼ同一の温度でガス化する。

【0044】

尚、マトリックス成分として使用される樹脂は、エポキシ樹脂に限定されるものではなく、例えば、熱可塑性樹脂としてポリプロピレン樹脂、ポリエチレン樹脂、ポリメチルメタクリレート樹脂、飽和ポリエステル樹脂、及びポリカーボネート樹脂等を例示することができる。また、熱硬化性樹脂として、エポキシ樹脂以外に、不飽和ポリエステル樹脂、フェノール樹脂、ビニルエステル樹脂等を例示することができる。

【0045】

マトリックス成分として熱硬化性樹脂を含むCFRP40は、直接加熱すると樹脂の熱硬化反応によって再生対象の炭素繊維に強固に固着する可能性がある。そこで、徐々に加熱してゆるやかに昇温させることで、ガス化或いは燃焼反応を生じさせることができ、本実施形態の製造方法及び製造装置を適用することができる。

【0046】

炭化乾留炉の炭化乾留室で気化したマトリックス成分は、乾留ガスとしてバーナー104に供給されて燃焼する。多くの種類の樹脂は、燃焼時の発熱量が大きいため、炭化乾留炉201は、炉内の温度が500℃に到達した直後から乾留工程の終了まで、乾留ガスは自燃状態となり、炉内の温度を維持するために灯油等の他の燃料が不要となる。この結果、使用するエネルギーを著しく減少させることが可能となった。

【実施例1】

【0047】

本実施例では、乾留工程(ステップS1)において100℃の水蒸気を炭化乾留炉の炭化乾留室に供給し、加熱除去工程S4において固定炭素を約3%残存させる製造方法によって製造された再生炭素繊維8について詳細に説明する。本実施例に係る製造装置100の炭化乾留炉101の構成を図1に示す。連続式炉26の構成と、連続式炉26に関連するステップS2からステップS6までの製造工程は実施形態に説明した通りであり、重複説明を割愛する。

【0048】

炭化乾留炉101は、箱状の本体部105と、本体部105の内側に配置されている炭化乾留室102(炭化ボックス102)と、炭化乾留室102の下部に配置されている燃焼室103と、を備えている。本体部105と炭化乾留室102との間の空間には、加熱室115が形成されている。本実施例では、燃焼室内に温度計測センサ141が配置されている。また、加熱室115内の側壁に、温度計測センサ142が配置されている。更に、炭化乾留室102の上部に温度計測センサ143が配置されており、炭化乾留室102の下部に温度計測センサ144が配置されている。

【0049】

炭化乾留炉101はまた、外部ボイラー112と、外部ボイラー112と炭化乾留室102とを連通させる水蒸気配管113とを備えている。乾留工程ステップS1が開始されて、炭化乾留室102の温度が100℃を越えた時点で、外部ボイラー112から、水蒸気配管113を経由して100℃の水蒸気が供給される。水蒸気の供給は、乾留が終わり、冷却が開始されるまで継続される。

【0050】

図4に、100℃の水蒸気が供給されている乾留工程の間の、炭化乾留炉101内部の温度変化を示す。ここで、燃焼室の温度計測センサ141の温度変化を符号Aの実線で示し、加熱室の温度計測センサ142の温度変化を符号Bの破線で示し、炭化乾留室の上部の温度計測センサ143の温度変化を符号Cの2点鎖線で示し、炭化乾留室の下部の温度計測センサ144の温度変化を符号Dの1点鎖線で示す。図4に示す様に燃焼室の目標温度を800℃に設定することで、炭化乾留室の温度は、約3時間後に550℃に到達し、最高約630℃となった。乾留工程S1の間、炭化乾留室の温度は最高607℃であった。また炭化乾留室の耐熱棚下部の温度は、最高420℃であった。本実施例ではガス燃焼用配管107から流出する乾留ガスの流量に基づいて乾留工程の終了を判定したが、乾留の所要時間は6時間30分であった。

【0051】

二個の炭化乾留室を有しているより容量の大きな炭化乾留炉を用い、蒸気発生器によって100℃の水蒸気を供給して再生炭素繊維8を製造した場合の、炭化乾留炉の温度分布と時間との関係を図3に示す。ここで、燃焼室の温度を符号Aの実線で示し、加熱室の温度変化を符号Bの破線で示す。より大きな炭化乾留炉では、2個の炭化乾留室のそれぞれの上部の温度変化を測定しており、符号Cの2点鎖線と符号Dの1点鎖線で示している。図3に示す様に燃焼室の目標温度を900℃に設定したが、炭化乾留室の温度は500℃には到達せず、約400℃〜450℃に維持された。乾留工程S1の間、炭化乾留室の上部の温度は最高380℃であった。しかしながら、大型の炭化乾留炉であっても、100℃の水蒸気を供給することで、乾留工程は効率よく進めることができた。

【0052】

本実施例の再生炭素繊維8の引張り強度を検証した。引張り試験は、JIS R7606に準拠した単純引っ張り試験の方法で行っている。その結果を図8に示す。図8(a)は、比較例としてのバージン炭素繊維の試験結果であり、図8(b)は本実施例によって製造された再生炭素繊維8の試験結果である。本実施例によって製造された再生炭素繊維8は、未使用のバージン炭素繊維と比較して、むしろ強度のばらつきが少なく、バージン炭素繊維に対して平均80%の強度を有しており、再利用が可能であることが明らかとなった。

【実施例2】

【0053】

本実施例における再生炭素繊維8の製造装置200と製造方法は、乾留工程S1において500℃の水蒸気(過熱水蒸気)を炭化乾留炉の炭化乾留室に供給することを特徴とする。本実施例に係る製造装置200の炭化乾留炉201の構成を図2に示す。実施例1と同一の構成を有する装置及び工程については、同一符号を付与して重複説明を割愛する。

【0054】

炭化乾留炉201は、箱状の本体部205と、本体部205の内側に配置されている炭化乾留室102と、炭化乾留室102の下部に配置されている燃焼室203と、を備えている。本体部205と炭化乾留室102との間の空間には、加熱室215が形成されている。炭化乾留炉201はまた、外部ボイラー212と、加熱室215内に配置されている過熱水蒸気発生装置213と、外部ボイラー212から過熱水蒸気発生装置213を経由して炭化乾留室102の内部に至るまで配管されている水蒸気配管214とを備えている。本実施例における過熱水蒸気発生装置213は熱交換器である。乾留工程S1が開始されると、外部ボイラー212で予熱された水蒸気が過熱水蒸気発生装置213に供給されて、加熱室215で更に過熱される。加熱室215の温度が500℃を越えた時点で、過熱水蒸気発生装置213から、水蒸気配管214を経由して、炭化乾留室102に500℃の過熱水蒸気が供給される。過熱水蒸気の供給は、乾留が終わり、冷却が開始されるまで継続される。

【0055】

図5に、500℃の過熱水蒸気が供給されている乾留工程の間の、炭化乾留炉201内部の温度変化を示す。ここで、燃焼室203の温度計測センサ141の温度変化を符号Aの実線で示し、加熱室215の温度計測センサ142の温度変化を符号Bの破線で示し、炭化乾留室102の上部の温度計測センサ142の温度変化を符号Cの2点鎖線で示し、炭化乾留室102の下部の温度計測センサ143の温度変化を符号Dの1点鎖線で示す。図5に示すように燃焼室203の目標温度を800℃に設定することで、炭化乾留室102の温度は、約2.5時間後に500℃に到達し、最高約630℃となった。乾留工程S1の間、炭化乾留室102の耐熱棚上部の温度は最高566℃であった。また炭化乾留室102の耐熱棚下部の温度は、最高563℃であった。これは、実施例1よりも一層迅速且つ均一に炭化乾留室102内の温度を昇温させることを意味している。この結果、乾留工程S1の所要時間は約3時間40分となった。100℃の水蒸気を利用する場合の実施例1の乾留工程の所要時間は6時間30分であったので、過熱水蒸気を使用することによる工程の迅速化という効果は明らかである。

【0056】

このような工程の迅速化の効果が得られる主な理由は、過熱水蒸気の供給によって炭化乾留室102内の温度が均一且つ迅速に上昇し、乾留開始から短時間の間に乾留ガスが発生することにある。乾留ガスは、ガス燃焼用配管107を経由してバーナー104に供給されて、燃料として使用される。本実施例において、炭化乾留炉201は、炉内の温度が500℃に到達した直後から乾留工程の終了まで、乾留ガス以外の燃料が不要となる自燃状態となり、工程の所要時間を減少させることが可能となった。

【実施例3】

【0057】

図10に示される様に、本実施例においては、2台の炭化乾留炉201a,201bが用いられる。実施例2と同一の構成を有するものについては、同一符号を付して重複説明を割愛する。炭化乾留炉201aの蒸気発生器は、過熱水蒸気発生装置224aを経由して炭化乾留室102aに至る水蒸気配管226aを備えている。この水蒸気配管226aは、炭化乾留室102aの手前で分岐している分岐配管227aを備えている。分岐配管227aは、他方の炭化乾留炉201bの炭化乾留室102bまで配管されており、端部が炭化乾留室102bの内部で開口している。また他方の炭化乾留炉201bの蒸気発生器は、過熱水蒸気発生装置224bを経由して炭化乾留室102bに至る水蒸気配管226bを備えている。この水蒸気配管226bは、炭化乾留室102bの手前で分岐している分岐配管227bを備えている。分岐配管227bは、一方の炭化乾留炉201aの炭化乾留室102aまで配管されており、端部が炭化乾留室102aの内部で開口している。炭化乾留炉201a,201bのその他の構成は、実施例2の炭化乾留炉201と同一である。本実施例の炭化乾留炉201aと201bとは、乾留工程S1の開始時期を、時間的にずらしている。そして一方の炭化乾留炉の乾留が終了して冷却段階に入ったときに、過熱水蒸気発生装置によって充分に高温となっている過熱水蒸気を、他の炭化乾留炉の炭化乾留室に供給し、乾留工程S1の開始時の熱源として供給する。図9に、二つの炭化乾留炉201a,201bを交互に運転した場合の、炭化乾留室102a,102bの温度分布と時間との関係を模式的に示す。図中、符号Aで示される温度分布は炭化乾留室102aの温度分布であり、符号Bで示される温度分布は炭化乾留室102bの温度分布である。一方の炭化乾留炉の過熱水蒸気を他方の乾留工程の開始時の炭化乾留室の熱源とすることによって、バーナー104で使用する燃料を削減し、より安価に再生炭素繊維8を製造することが可能となる。

【実施例4】

【0058】

図11に、本実施例の製造装置230の構成を模式的に示す。本実施例の再生炭素繊維の製造装置230は、二台の炭化乾留炉201a,201bが互いに過熱水蒸気を他方の炭化乾留室に供給できる構成を備えていることに加えて、ダンパー231を備えた耐熱通路232によって、二台の炭化乾留炉201a,201bと、連続式炉233の加熱領域HZとが連通している。乾留炉201a,201bの排熱を連続式炉233の加熱領域HZに供給して加熱領域HZを加熱することによって、発熱体21に供給する電流を削減し、より燃料費を節約して安価に再生炭素繊維8を製造することが可能となる。

【実施例5】

【0059】

図12に、本実施例の製造装置240の構成を模式的に示す。本実施例の再生炭素繊維の製造装置240は、一台の炭化乾留炉241が、ダンパー242を備えた耐熱通路243によって、連続式炉233の加熱領域HZとが連通している。その他の構成は実施例4と同一である。

【0060】

以上、本発明について好適な実施形態を挙げて説明したが、本発明はこれらの実施形態に限定されるものではなく、以下に示すように、本発明の要旨を逸脱しない範囲において、種々の改良及び設計の変更が可能である.

【0061】

本実施形態の製造方法1において、再生処理空間2に乾留後CFRP25を搬送するものとして、メッシュベルト4を有するメッシュ搬送部6を使用するものを示したがこれに限定されるものではなく、他のローラーハースキルン等を用いるものであっても構わない。しかしながら、本実施形態のように、乾留後CFRP25の下方に発熱体21を配し、加熱する場合、メッシュベルト4を用いることにより、熱の伝搬を良好にすることができ効率的な加熱を行うことができる。

【0062】

また実施例3では、2台の炭化乾留炉201a,201b互いに過熱水蒸気を供給する場合について説明したが、炭化乾留炉を3台以上用いて、1台の炭化乾留炉が他の2台に過熱水蒸気を供給するように、配管することも可能である。

【符号の説明】

【0063】

1 製造方法(再生炭素繊維の製造方法)

2 再生処理空間

3 連続式炉の本体部

7 加熱除去部

8 再生炭素繊維

9 冷却部

16 導入口

17 排出口

25 固定炭素が表面に付着した炭素繊維(乾留後CFRP)

26 連続式炉

40 CFRP(炭素繊維強化プラスチック)

CZ 冷却領域

HZ 加熱領域

100,200 再生炭素繊維の製造装置

101,201 炭化乾留炉

102 炭化乾留室(炭化ボックス)

103,203 燃焼室

104 バーナー

105,205 本体部

107 ガス燃焼用配管

110 耐熱トレイ

111 耐熱棚

115,215 加熱室

141,142,143,144 温度計測センサ

【特許請求の範囲】

【請求項1】

炭素繊維及びマトリックス成分を含有する炭素繊維強化プラスチックを原料として再生炭素繊維を製造する装置であって、

箱状の本体部と、前記本体部の内側に配置されており前記炭素繊維強化プラスチックを収納する炭化乾留室と、前記炭化乾留室の下部に配置されておりバーナーを備えている燃焼室と、前記本体部と前記炭化乾留室との間の空間に形成されている加熱室と、を備えており、前記炭素繊維強化プラスチックを乾留して前記マトリックス成分の一部を固定炭素に転換し、前記固定炭素を前記炭素繊維の表面に付着させる炭化乾留炉と、

前記固定炭素が付着した炭素繊維を搬送するメッシュ搬送部と、細長トンネル形状の加熱処理空間とを備えており、前記固定炭素が付着した炭素繊維を連続的に加熱して固定炭素の一部を除去する連続式炉と、

を備えており、

前記炭化乾留炉が蒸気発生器を備えており、100℃以上700℃以下の水蒸気を前記炭化乾留室に供給することを特徴とする再生炭素繊維の製造装置。

【請求項2】

前記蒸気発生器が、500℃以上700℃以下の過熱水蒸気を前記炭化乾留室に供給することを特徴とする請求項1記載の再生炭素繊維の製造装置。

【請求項3】

複数の前記炭化乾留炉を備えており、

一方の炭化乾留炉の蒸気発生器から、他方の炭化乾留炉の炭化乾留室に過熱水蒸気を供給する分岐配管が設けられており、

且つ他方の炭化乾留炉の前記蒸気発生器から、一方の炭化乾留炉の炭化乾留室に過熱水蒸気を供給する分岐配管が設けられており、

一方の前記炭化乾留炉で発生させた過熱水蒸気を、他方の前記炭化乾留炉の炭化乾留室を加熱する熱源として供給することを特徴とする請求項2に記載の再生炭素繊維の製造装置。

【請求項4】

炭化乾留炉の燃焼室と連続式炉の再生処理空間とが耐熱通路で接続されており、

前記炭化乾留炉からの排熱を前記連続式炉の熱源として供給することを特徴とする請求項1から3のいずれかに記載の再生炭素繊維の製造装置。

【請求項5】

炭素繊維及びマトリックス成分を含有する炭素繊維強化プラスチックを用いて再生炭素繊維を製造する方法であって、

炭化乾留炉によって、100℃以上700℃以下の水蒸気を供給しつつ前記炭素繊維強化プラスチックを乾留し、前記マトリックス成分の一部を固定炭素に転換して前記炭素繊維の表面に付着させる乾留工程と、

耐火性素材によって内部に細長トンネル形状の再生処理空間が構築されている連続式炉によって、前記固定炭素が付着した炭素繊維を加熱し、前記固定炭素の一部を除去して再生炭素繊維を得る加熱除去工程と、

を具備することを特徴とする再生炭素繊維の製造方法。

【請求項6】

前記乾留工程において、乾留ガスを自燃状態とすることを特徴とする請求項5記載の再生炭素繊維の製造方法。

【請求項1】

炭素繊維及びマトリックス成分を含有する炭素繊維強化プラスチックを原料として再生炭素繊維を製造する装置であって、

箱状の本体部と、前記本体部の内側に配置されており前記炭素繊維強化プラスチックを収納する炭化乾留室と、前記炭化乾留室の下部に配置されておりバーナーを備えている燃焼室と、前記本体部と前記炭化乾留室との間の空間に形成されている加熱室と、を備えており、前記炭素繊維強化プラスチックを乾留して前記マトリックス成分の一部を固定炭素に転換し、前記固定炭素を前記炭素繊維の表面に付着させる炭化乾留炉と、

前記固定炭素が付着した炭素繊維を搬送するメッシュ搬送部と、細長トンネル形状の加熱処理空間とを備えており、前記固定炭素が付着した炭素繊維を連続的に加熱して固定炭素の一部を除去する連続式炉と、

を備えており、

前記炭化乾留炉が蒸気発生器を備えており、100℃以上700℃以下の水蒸気を前記炭化乾留室に供給することを特徴とする再生炭素繊維の製造装置。

【請求項2】

前記蒸気発生器が、500℃以上700℃以下の過熱水蒸気を前記炭化乾留室に供給することを特徴とする請求項1記載の再生炭素繊維の製造装置。

【請求項3】

複数の前記炭化乾留炉を備えており、

一方の炭化乾留炉の蒸気発生器から、他方の炭化乾留炉の炭化乾留室に過熱水蒸気を供給する分岐配管が設けられており、

且つ他方の炭化乾留炉の前記蒸気発生器から、一方の炭化乾留炉の炭化乾留室に過熱水蒸気を供給する分岐配管が設けられており、

一方の前記炭化乾留炉で発生させた過熱水蒸気を、他方の前記炭化乾留炉の炭化乾留室を加熱する熱源として供給することを特徴とする請求項2に記載の再生炭素繊維の製造装置。

【請求項4】

炭化乾留炉の燃焼室と連続式炉の再生処理空間とが耐熱通路で接続されており、

前記炭化乾留炉からの排熱を前記連続式炉の熱源として供給することを特徴とする請求項1から3のいずれかに記載の再生炭素繊維の製造装置。

【請求項5】

炭素繊維及びマトリックス成分を含有する炭素繊維強化プラスチックを用いて再生炭素繊維を製造する方法であって、

炭化乾留炉によって、100℃以上700℃以下の水蒸気を供給しつつ前記炭素繊維強化プラスチックを乾留し、前記マトリックス成分の一部を固定炭素に転換して前記炭素繊維の表面に付着させる乾留工程と、

耐火性素材によって内部に細長トンネル形状の再生処理空間が構築されている連続式炉によって、前記固定炭素が付着した炭素繊維を加熱し、前記固定炭素の一部を除去して再生炭素繊維を得る加熱除去工程と、

を具備することを特徴とする再生炭素繊維の製造方法。

【請求項6】

前記乾留工程において、乾留ガスを自燃状態とすることを特徴とする請求項5記載の再生炭素繊維の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−64219(P2013−64219A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−202067(P2012−202067)

【出願日】平成24年8月28日(2012.8.28)

【出願人】(511211036)カーボンファイバーリサイクル工業株式会社 (1)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年8月28日(2012.8.28)

【出願人】(511211036)カーボンファイバーリサイクル工業株式会社 (1)

【Fターム(参考)】

[ Back to top ]