再生粒子の製造方法

【課題】特に製紙用の填料または塗工用顔料として必要な特性を備えた再生粒子を、安定して製造する。

【解決手段】製紙ラッジの脱水物を含酸素状態で燃焼する燃焼工程を含み、その再生粒子を水中に懸濁して、スラリーを得るとともに、前記スラリーを収容する容器50の底部に微細気泡を発生させる散気器60を複数設けて微細気泡を上方に吹き上げるように構成し、前記燃焼工程で発生した燃焼排ガスを、輸送管路53を通して前記反応容器50内の前記散気器60に導いて、各散気器群60から微細気泡を発生させつつ、撹拌羽根51Bにより、スラリーを撹拌してスラリーのpHの低下を図る。

【解決手段】製紙ラッジの脱水物を含酸素状態で燃焼する燃焼工程を含み、その再生粒子を水中に懸濁して、スラリーを得るとともに、前記スラリーを収容する容器50の底部に微細気泡を発生させる散気器60を複数設けて微細気泡を上方に吹き上げるように構成し、前記燃焼工程で発生した燃焼排ガスを、輸送管路53を通して前記反応容器50内の前記散気器60に導いて、各散気器群60から微細気泡を発生させつつ、撹拌羽根51Bにより、スラリーを撹拌してスラリーのpHの低下を図る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱墨フロスを主原料として再生粒子を得る再生粒子の製造方法に関するものである。

【背景技術】

【0002】

紙パルプ工場の各種工程から排出される製紙スラッジは、無機充填剤及び無機顔料粒子をかなりの割合で含み、これらの製紙スラッジは、回収され、流動床炉やストーカー炉などの焼却炉で製紙スラッジ中の有機物を燃焼して製紙スラッジの減容化を図るとともに、エネルギーとして回収されている。

【0003】

しかしながら、製紙スラッジには、多量の無機物が含有されているため、燃焼しても多量の焼却灰(無機物)が残り、減容化にも限度がある。そこで、この焼却灰をセメント原料の助剤として活用することや、土壌改良材として活用すること等の努力もなされている。しかし、これらセメント原料の助剤や、土壌改良材のとしての焼却灰の使用量はわずかなものであり、結局、大部分の焼却灰は埋立て処分されているのが実情である。

【0004】

そこで、焼却によって熱エネルギーとして回収するだけでなく、製紙スラッジ中の無機物を製紙用填料、顔料、プラスチック用充填剤等として再利用することは、製紙業界において古紙利用率の向上とともに環境問題に関わる重要な改善課題である。

【0005】

しかしながら、製紙スラッジの焼却灰には燃焼されずに残った有機物がカーボンとして含まれるため白色度が低く、あるいは、無機物の焼結が進み、粒子径が不揃いで大きくなっており、そのままの状態では製紙用の填料や塗工用顔料、プラスチック用の充填剤等として使用するのに適さない。

そこで、特許文献1は焼却灰を再燃焼し、白色度を向上させてから使用する方法を開示している。

【0006】

しかしながら、特許文献1の焼却灰を再燃焼する方法の場合、未燃焼カーボンを完全に燃焼させるため再燃焼温度を500℃〜900℃に設定する必要があり、焼却灰の白色度は50%程度にまでしか向上せず、製紙用の填料や塗工用顔料として使用するに適するものとはならないことが知見された。また、再燃焼温度を900℃超に設定すると、焼却灰(無機物)が焼結、溶融し、極めて硬くなることが知見された。また、再焼却灰を填料として使用すると、この再焼却灰は非常に硬い性質をもつため、抄紙ワイヤーの摩耗進行が早く、抄紙ワイヤーの寿命が非常に短くなるため、実操業には使用できるものではなかった。また、この再焼却灰を塗工用顔料として使用すると、再焼却灰が非常に硬い性質であるため、摩耗による塗工設備の毀損が生じると共に、カレンダー処理を行ってもその塗工層表面の平滑性が劣るという問題が生じる。

【0007】

この点、再焼却灰を粉砕し、その粒子径を小さくして、摩耗の低減、平滑性の向上を図ることも考えられるが、内添填料として使用する場合には、抄紙時における歩留りが低いものになり、焼却灰自体がきわめて硬いため、粉砕のためのエネルギーコストが極めて高いものとなる。

【0008】

特許文献2では、製紙スラッジを、酸素含有ガスを注入した反応器内に供給し、250℃〜300℃、3000psig程度の加温加圧下で0.25時間〜5時間酸化して、製紙スラッジ中の無機物を製紙用の顔料として再生化する方法が提案されている。

【0009】

しかし、この方法は、製紙スラッジを液相のままで湿式空気酸化処理によるものであるため、有機物除去が十分でなく、また、得られた顔料の白色度が低く、粒子径も不揃いで、製紙用の填料や顔料として使用するには不適であり、しかも反応操作が複雑でコストが高いという問題がある。

【0010】

一方、特許文献3には、製紙スラッジをいぶし焼きしてPS炭とした後、さらにこれを内熱キルン炉で焼却して製紙用原料となる白土を生成させる方法が提案されている。しかし、この方法は製紙スラッジをいぶし焼きするため、製紙スラッジからエネルギーを有効に取り出すことができないばかりか、逆に投入エネルギーが必要になるという大きなデメリットがある。また、いぶし焼きにより、揮発分が除去され有機物が燃焼(酸化)し難い所謂「残カーボン」とよばれる状態となり、後工程での燃焼が困難になるとともに、残カーボンのために長い燃焼時間を掛けなければ高い白色度を得がたく、さらに、生成した白土も粒子径が不揃いで大きくなっており、また、内熱キルンで使用される重油バーナーからのカーボンやイオウ酸化物による汚染が生じ、製紙用顔料としては使用できないという問題がある。

【0011】

特許文献4のように、排水処理汚泥をロータリーキルン炉内で連続して乾燥・炭化・燃焼する方法が知られている。この方法において使用される排水処理汚泥は、種々の発生源を有する汚泥で構成されているため、発生源や発生量の変動により、得られる造粒・成形物質においても変動が生じる問題を有し、当該特許文献においては、燃焼に先立って、造粒・成形するのは、燃焼を均一に行うためであると考えられるものの、実施の形態に記載されている固形分濃度40%〜60%(換言すれば水分率60%〜40%)の状態でロータリーキルン炉内で連続して乾燥・炭化・燃焼する場合、汚泥の乾燥状態、炭化状態のいかんに係らず、キルン炉の回転によって汚泥粒子は強制的に処理が進行してしまう。従って、乾燥が不十分であると粒子内部に未燃分が多く残留しその結果燃焼が不完全となって白色度の低下を生じ、逆に過乾燥になると燃焼は完全となるが過燃焼を招き、得られた再生粒子の硬度が高くなり、この再生粒子を使用すると抄紙機でのワイヤー摩耗や紙を断裁する場合のカッター刃摩耗が生じやすくなるという問題を引き起こす。

【0012】

先行する特許文献1〜4に記載の製紙スラッジを原料とする場合における最も大きな問題点は、原料とする製紙スラッジが、抄紙工程でワイヤーを通過して流出したもの、パルプ化工程での洗浄過程で発生した固形分を含む排水から回収したもの、排水処理工程において、沈殿あるいは浮上などを利用した固形分分離装置によりその固形分を分離、回収したもの、古紙処理工程での混入異物除去したもの等の各種スラッジが混在している点である。

【0013】

これらの製紙スラッジのうち、例えば、抄紙工程でワイヤーを通過して流出したものは、紙力剤等が混入しており、また、抄紙工程における抄造物の変さらによって品質に変動が生じる。また、排水処理工程から回収した製紙スラッジには凝集剤が混入する他、工場全体の抄造物、生産量の変動、あるいは生産設備の工程内洗浄などにより大きな変動が生じる。

【0014】

パルプ化工程での洗浄過程から生じる製紙スラッジにおいては、チップ水分やパルプ製造条件で変動が生じる他、さまざまな填料、顔料とすることができない物質が混入し、品質変動が生じる。従って、全ての製紙スラッジを無選別に用いようとすると、製紙用の填料や塗工用顔料としての品質が大きく低下し、しかも品質の変動が極めて大きく、不安定なものとなる。

【0015】

すなわち、従来公知の方法で得られる再生粒子は、製紙用の填料や塗工用顔料、プラスチック用等の充填剤として使用するには品質が適さず、品質安定性に欠けるものであった。

【特許文献1】特開平11−310732号公報

【特許文献2】特公昭56−27638号公報

【特許文献3】特開昭54−14367号公報

【特許文献4】登録3812900号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明が解決しようとする課題は、特に製紙用の填料または塗工用顔料として必要な特性を備えた再生粒子を、安定して製造することにある。

そして主たる課題は、得られる再生粒子スラリーのpHを低いものとし、再生粒子を塗料とする際の不安定化(たとえば凝集)を防止し、塗工紙面のpHが高いことに伴う刷版の傷みなどを解消することにある。

【課題を解決するための手段】

【0017】

本発明者らは、優れた再生粒子を得るために、特願2006−313496において、紙パルプを製造する古紙処理設備の脱墨工程においてパルプ繊維から分離された脱墨フロスを主原料として、前記主原料を脱水、乾燥、燃焼及び粉砕工程を経て、再生粒子を得る再生粒子の製造方法であって、前記乾燥と燃焼工程が、前記脱水後の原料の乾燥と燃焼を一連で行う先の第1燃焼炉と第1燃焼炉にて燃焼された脱墨フロスを再度燃焼する、後の第2燃焼炉を有する、少なくとも2段階の燃焼工程を有し、その後に粉砕し、再生粒子を得る操作を有する再生粒子の製造方法を提案した。

【0018】

さらに、その具体的な提案内容は、第1燃焼炉(内熱キルン炉)内の酸素濃度が0.2%〜20%となるように、500℃〜650℃の熱風を吹き込み、第2燃焼炉では、内熱キルン炉からの燃焼物を、550℃〜750℃の温度で燃焼するものである。

【0019】

しかしながら、古紙パルプを製造する脱墨工程においてパルプ繊維から分離された脱墨フロスは、本発明が得ようとする再生粒子の原料となる微細な無機微粒子を含有すると共に、古紙パルプとして利用が困難な微細繊維や塗工紙に多用される有機高分子であるラテックス、印刷により付与されたインキ成分を多く含み、燃焼処理においては脱墨フロスそのものが自ら燃焼反応(酸化)を生じ燃焼するため、先の出願で提案した熱風による加熱処理以上の発熱が生じ、原料の過剰燃焼を引き起こす問題がみられることを知見した。

【0020】

過剰な燃焼は、次記の問題を招いている。(1)高温燃焼により原料が黄変化し白色度の低下を招く。(2)原料の溶融によりゲーレナイト等の硬質物質(参考:特願2007−22377)を生じやすくなり、抄紙設備でのワイヤー摩耗度が上昇する。(3)原料の溶融による凝集体を形成するため、後の微粉砕工程において粉砕エネルギーの増加、処理効率が低下する。(4)原料の表面が高温に晒され、原料内部よりも先に溶融されるため、原料内部まで燃焼反応(酸化反応)が進まず、有機物(カーボン)が残留する(結果として白色度の低下を招く)。

【0021】

本発明者らは、前記問題を解決する手段として、過剰な燃焼をコントロールする方策に着目し、鋭意検討を行った結果、第1次燃焼炉において、燃焼温度を原料である脱墨フロスが自燃せず、脱墨フロス中に含有される有機成分がガス化し発生する燃焼ガス(可燃焼ガス)を放出するに必要なだけの第1次燃焼炉の炉内温度に留め、有機成分ガスの燃焼反応(酸化反応)のみを促進させることが、前記問題を解決できることを見出した。

【0022】

さらに、第1次燃焼炉内において、燃焼ガス(可燃焼ガス)を燃焼させるために必要な酸素濃度0.2%〜20%を確保するとともに、脱墨フロスの過剰燃焼を防止するため、熱風供給に加え、原料となる脱墨フロスの含有水分を高める方策が有効であることを見出している。本発明者らの知見によると、第1次燃焼炉内の酸素濃度0.2%〜20%を確保することは、燃焼が促進される炉内環境となるため、脱墨フロスの過剰燃焼が発生しやすくなる。

【0023】

しかるに、原料となる脱墨フロスの脱水後の水分を、40%以上、望ましは90%未満、より好適には40%〜70%、最適には45%〜70%の高含水状態で第1次燃焼炉内に供給することが、脱墨フロスの過剰燃焼を防止するために適していることを知見した。その理由は、第1次燃焼炉内に高含水状態で供給することで、第1次燃焼炉内において水の蒸発により、炉内温度が低下し、脱墨フロスの自燃を抑え、発生する燃焼ガス(可燃焼ガス)のみの燃焼を促進し、過剰な燃焼温度の上昇を抑制することができるものと考えられる。

【0024】

他方、より好適には、第2次燃焼炉内の内壁に、その一端側から他端側に向けて、螺旋状リフター及び/または軸心と平行な平行リフターを配設することで、原料の均一な燃焼と、品質の均一化を図ることができる。

【0025】

先に述べた発明者等の知見によると、第1次燃焼炉では、低い燃焼温度で原料脱墨フロスを燃焼反応に晒し、均質な第1次燃焼炉出口原料を得たのち、残留する白色度を低下させる原因となる炭素分をできる限り燃焼させる必要があるため、原料を緩慢に燃焼させる必要があり、可能な限り均一な燃焼を連続的に実施するには、第2次燃焼炉内での原料搬送速度を適宜コントロールする方策が最も好適と考えられ、その手段として、リフター設備を用い、原料の搬送速度を調整可能にすることができることも見出した。しかるに、公知のリフターは鉄素材で一般に製造されているため、鉄分がコンタミとして原料中に含有され、鉄の酸化により白色度を低下させる問題を招く。そこで、本発明者らは、ステンレス製のリフターを第2次燃焼炉に設けることで、前記鉄の酸化問題を生じることなく、白色度の低下がないなど、高品質の再生粒子を製造できる技術を見出した。

【0026】

なお、第2次炉の構造としては、外熱または内熱キルンどちらも適宜採用することができる。外熱キルンはバーナーの直火が原料に直接晒されないため、過焼を防止でき、均一な焼成品質(高い白色度が得られる)一方、内熱キルンは、内部に貼り付けた耐火物が断熱性を持つと同時に遠赤外線を放出し、少ない熱量で加温できるメリットがある。第2燃焼炉の構造については、これら諸条件を鑑みて適宜選択できるが、いずれに方式についてもリフターを設けることが最適である。

【0027】

他方、特開2002−356629に記載されているように、脱墨僕スラッジを原料とする焼却物を顔料とする場合、これを水に分散させてスラリーと、長く放置しておくと、固化してしまうことに対応して、二酸化炭素ガス(炭酸ガス)を吹き込んでpHを6〜11に調整することが知られている。

しかし、具体的な二酸化炭素ガスの注入(反応)装置は独自に開発されたものであるとのみ記載され、まったく不明である。

【0028】

pHが高いまま塗料用スラリーとして再生粒子を水に分散させると、前記出願人が指摘するように固化の問題を生じることは、本発明者も知見している。

しかし、前記教示に従って、スラリー槽中に二酸化炭素ガスを注入しても、あるいは注入口を多数にしても、pHの低下は低くかつ長時間要することが知見された。これでは処理効率が悪いばかりでなく、目的のpH低下効果を得られない。また、系外から二酸化炭素ガスを持ち込むことは経済的ではない。

【0029】

したがって、本発明は、先にも触れたように、前述のように、得られる再生粒子スラリーのpHを確実に低いものとし、再生粒子を塗料とする際の不安定化(たとえば凝集)を防止し、塗工紙面のpHが高いことに伴う刷版の傷みなどを解消することにある。また、使用ガスを系内から得ることにより処理コストの低減を図るものである。

【0030】

ここに提案する本発明は、次のとおりである。

【0031】

〔請求項1記載の発明〕

製紙工場からの製紙スラッジについて、脱水、燃焼および粉砕工程をこの順に経て再生粒子を製造する方法であって、

前記燃焼工程からの燃焼灰そのまま、並びに粉砕工程を経て得られる粉砕後の燃焼灰の少なくとも一方からなる固体粒子を水中に懸濁して、スラリーを得るとともに、

前記スラリーを収容する容器の底部に微細気泡を発生させる散気器を設けて微細気泡を吹き出すように構成し、

二酸化炭素を含有するガスを、輸送管路を通して前記反応容器内の前記散気器に導いて、前記反応容器内に収容した前記スラリー中に、前記各散気器群から微細気泡を発生させつつ、

前記散気器群上に設けた撹拌羽根により、前記スラリーを撹拌し、前記スラリーのpHの低下を図ることを特徴とする再生粒子の製造方法。

【0032】

(作用効果)

製紙工場からの製紙スラッジには、主に顔料として汎用されている炭酸カルシウム成分が含まれている。これを燃焼するとCaOが生成する。このCaO成分を含む再生粒子を水に分散させると次記の反応が生じ、2OH-が強アルカリを示す。

CaO+H2O→Ca2++2OH-+CO2……(1)

このスラリーに二酸化炭素を反応させると、次記の反応が生じ、pHの低下を示す。

Ca2++2OH-+CO2→CaCO3+H2O……(2)

本発明では、二酸化炭素含有ガス、すなわち二酸化炭素ガスそのもの、あるいは燃焼工程で発生した排ガスを使用する。燃焼工程で発生した排ガス中には二酸化炭素を多く含有する。したがって、燃焼工程で発生した排ガスを二酸化炭素に代えて使用することができる。しかるに、燃焼排ガスであるが故に、二酸化炭素濃度は約5〜10%程度であり、その濃度はきわめて低い。大量の燃焼排ガスを吹き込んでも、反応性はさほど高まれず、pHの低下効果は低いことが知見された。

しかるに、本発明に従って、スラリーを収容する容器の底部に微細気泡を発生させる散気器を1つ又は複数設けて微細気泡を上方に吹き出すように構成し、たとえば前記燃焼工程で発生した排ガスおよびこの排ガスから分離した二酸化炭素ガスの少なくとも一方を、すなわち燃焼排ガスを輸送管路を通して前記反応容器内の前記散気器に導いて、前記反応容器内に収容した前記スラリー中に、前記各散気器群から微細気泡を発生させると、微細気泡であるが故に、高い反応効率を示すものとなる。

しかし、これでもなお、目的の反応時間の短縮は達成できない。そこで、前記散気器群上に設けた撹拌羽根により、前記スラリーを撹拌すると、意外にも、高い反応効率をもって短時間の処理が可能になったものである。

【0033】

〔請求項2記載の発明〕

前記製紙スラッジは、古紙パルプを製造する古紙処理工程において、古紙に付着したインクを取り除く脱墨工程で、パルプ繊維から分離される残渣である脱墨フロスであり、

前記燃焼工程が、第1燃焼工程と、第1燃焼炉にて燃焼された再度燃焼する、後の第2燃焼工程とを有する、少なくとも2段階の燃焼工程を有し、前記第1燃焼工程において、300℃以上〜500℃未満で燃焼処理を行う請求項1記載の再生粒子の製造方法。

(作用効果)

これに関する作用効果は後に説明する。

【0034】

〔請求項3記載の発明〕

前記第1燃焼工程での第1燃焼炉が、本体が横置きで中心軸周りに回転する内熱キルン炉であり、前記脱水後の原料の水分率が40%以上である請求項1又は2記載の再生粒子の製造方法。

(作用効果)

これに関する作用効果は後に説明する。

【0035】

〔請求項4記載の発明〕

第2燃焼工程での第2燃焼炉が、本体が横置きで中心軸周りに回転する外熱キルン炉であり、前記キルン炉内壁に、その一端側から他端側に向けて、螺旋状リフター及び軸心と平行な平行リフターの少なくとも一方を配設する請求項1〜3のいずれか1項に記載の再生粒子の製造方法。

(作用効果)

これに関する作用効果は後に説明する。

【0036】

〔請求項5記載の発明〕

前記内熱キルン炉内の酸素濃度が0.2%〜20%となるように、300℃以上で500℃未満の熱風を吹き込む請求項1〜4いずれか1項記載の再生粒子の製造方法。

(作用効果)

これに関する作用効果は後に説明する。

【0037】

〔請求項6記載の発明〕

前記散気器が、筒状部内に、環状外周部と、環状外周部から内方に向かって突出する突出部を、周方向に間隔を置いて複数有する第1のガイド材と、環状外周部から内方に向かって突出する突出部を、周方向に間隔を置いて複数有する第2のガイド材とが高さ方向に交互に配置され、かつ、平面視で前記第1のガイド材の突出部と前記第2のガイド材の突出部とが食い違うように配置され、

前記筒状部の下方から前記二酸化炭素含有ガスを上方に向けて導かれる構成である請求項1〜5いずれか1項記載の再生粒子の製造方法。

(作用効果)

後述する分散傘などの散気器よりも遙かに高い反応効率が得られる。

【0038】

〔請求項7記載の発明〕

前記二酸化炭素含有ガスの導入部分が、前記散気器の筒状部の中心部に位置し、かつ、前記散気器の筒状部が前記排ガスの導入部分以外の部分は実質的に開放状態にある請求項1〜6いずれか1項記載の再生粒子の製造方法。

【0039】

〔請求項8記載の発明〕

前記二酸化炭素含有ガスの二酸化炭素濃度が5〜10%である請求項1〜7のいずれか1項に記載の再生粒子の製造方法。

【0040】

〔請求項9記載の発明〕

前記スラリー中の燃焼灰の濃度が15〜30重量%である請求項1〜8のいずれか1項に記載の再生粒子の製造方法。

(作用効果)◇

本発明の一例に従って、二酸化炭素含有ガスとして焼成工程の排ガスを利用する場合、スラリーの濃度を15〜30とすることは極めて重要である。すなわち、排ガスを用いる場合、二酸化炭素量が変動するため、スラリー濃度が高過ぎると、二酸化炭素の量の不足若しくは二酸化炭素の接触不足により、水酸化カルシウム(酸化カルシウム由来)や珪酸カルシウム等のpH上昇要因物質の炭酸化が不十分になるおそれがあるからである。

【発明の効果】

【0041】

本発明に従えば、特に製紙用の填料または塗工用顔料として必要な特性を備えた再生粒子を、安定して製造することができる。そして、得られる再生粒子スラリーのpHを低いものとし、再生粒子を塗料とする際の不安定化(たとえば凝集)を防止し、塗工紙面のpHが高いことに伴う刷版の傷みなどを解消することができる。

また、焼成工程で不可避的にかつ安定的に発生する排ガスを有効利用する場合には、安定的な生産が可能であり、また製造コストを低く抑えつつ、スラリーのpH増を抑制できるとともに、二酸化炭素の大気排出を抑制できるようになる。

なお、スラリーのpHは炭酸化の指標となるものであり、pHが11以下であれば炭酸化が十分になされたことになり、上述のpH上昇要因物質の割合が5質量%以下であることに相当するものである。

【発明を実施するための最良の形態】

【0042】

以下では、本発明の位置付け、本発明の工程全体に関する実施の形態、次いで炭酸化手段例の順で、説明する。

【0043】

<本発明の位置付け>

たとえば、製紙用スラッジを燃焼する場合、(1)特開2003−119695号公報記載の発明では、乾燥物を炉内の酸素濃度が0.1体積%以下となる実質的に酸素が存在しない貧酸素状態で、具体的には間接加熱炉(外熱燃焼炉)によって乾燥及び炭化処理する。次に炭化物に含まれる有機物由来の炭素を酸化させて脱炭素する、具体的には間接加熱炉によって白化処理する方法が提案されている。また、同発明は、後者の白化処理については内熱ロータリーキルン炉を使用することも教示している。

【0044】

他方、本出願人は、(2)特開2002−275785号として、炭化後に再燃焼のためにロータリーキルン炉を使用することも教示している。

さらに、本出願人は、(3)特許3808852号として、「原料スラッジとして脱墨スラッジを用い、これを乾燥させる乾燥工程と、前記乾燥させた脱墨スラッジをサイクロン型燃焼炉の炉上部から炉内に供給し、旋回下降させつつ燃焼させ未燃分を含む一次燃焼物を得る一次燃焼工程と、前記サイクロン型燃焼炉に連通し、その下端からの未燃分を含む一次燃焼物を受けて、機械的な攪拌により酸素との接触を促進させながら、前記一次燃焼工程の燃焼熱を利用して所定の白色度となるまで燃焼させる二次燃焼工程とを含む、ことを特徴とする脱墨スラッジからの白色顔料または白色填料の製造方法。」を提案した。

また、(4)特開2004−176208号においては、「塗工紙製造工程の排水処理汚泥」から填料を製造するに際し、成形汚泥を「一つのロータリーキルン炉内で乾燥、炭化、燃焼」を行うことを提案している。

【0045】

上記(1)(2)及び(4)は、古紙パルプを製造する古紙処理設備の脱墨工程においてパルプ繊維から分離された脱墨フロスを主原料とするものではなく、前述の製紙スラッジを主原料とするものである。そして、得られる再生粒子は、再生粒子「凝集体」とは異なるものと考えられる。

【0046】

一方、(3)の方法によれば、本発明の実施の形態によって得られるものと同様な再生粒子を得ることができる。しかし、同方法ではサイクロン式流動燃焼炉を使用し、乾燥物を燃焼し、次いで二次燃焼を行っている。

【0047】

しかし、サイクロン式流動燃焼炉自体の形式に由来するものと考えられるが、サイクロン式は数十〜数百ミクロンの原料と空気を旋回流として供給口から供給し、空気の旋回作用により空気と効果的に混合されながら燃焼させるため、原料に含有される微粒子が、排ガスとともに系外に排出され製品歩留りが低下する問題、主原料である脱墨フロスの燃焼時間(加熱時間)が短時間であることにより未燃焼分が生じやすい問題、最終的に得られる燃焼物の品質(特に形状)が一定でなく、燃焼物の白色度もバラツキが生じる場合があることが知見された。

【0048】

そこで、本発明者は、過剰燃焼させないで、品質の安定した再生粒子を得る手段について検討を重ね、燃焼工程が、第1燃焼工程と、第1燃焼炉にて燃焼された脱墨フロスを再度燃焼する、後の第2燃焼工程とを有する、少なくとも2段階の燃焼工程を有し、前記第1燃焼工程において、300℃以上〜500℃未満で燃焼処理を行うことで、品質の安定した再生粒子を製造できることを見出し、本発明を解決できたものである。

【0049】

更に好適な態様としては、脱水後の原料の乾燥と燃焼が一連で行われ、内熱による第1次燃焼炉における燃焼時間(滞留時間)が30分を超え90分以下、より好適には40分〜80分の、最適には50分〜70分第1燃焼炉を用い、好ましくは本体が横置きで中心軸周りに回転する内熱(直接加熱)キルン炉により、前記脱水後の原料の乾燥及び燃焼を行い、次に、第1燃焼炉から得られる燃焼物を再度燃焼する燃焼時間(滞留時間)が、60分以上の、より好適には60分〜240分、特には90分〜150分、最適には120分〜150分の、外熱による第2燃焼炉を用い、好ましくは本体が横置きで中心軸周りに回転する外熱(間接加熱)キルン炉、特に燃焼温度を容易に調整可能な外熱電気炉により、燃焼する方法を採用するものである。

【0050】

また、後に図面と共に説明する実施の形態では、第1燃焼炉として内熱キルン炉、第2燃焼炉として外熱キルン炉を選択し詳説するが、これらのキルン炉としは公知の燃焼炉を使用できる。また、キルン炉に限定されることなく、流動床炉、ストーカー炉、サイクロン炉、半乾留・負圧燃焼式炉等、公知の装置を用いることもできる。

【0051】

本発明において好適な態様は、先の第1燃焼炉を内熱で行い、後の第2燃焼炉を外熱で行うものである。さらに、この外熱第2燃焼炉としては重油等を熱源にした間接加熱方式の燃焼炉等の公知の燃焼方法が採用こともできる。

【0052】

第1燃焼炉として好適に用いることができる内熱キルン炉によれば、乾燥及び燃焼を一つの炉で行うことができ、供給口から排出口に至るまで、緩やかに安定的に乾燥及び燃焼が進行し、かつ燃焼物の微粉化が抑制される。また、第2燃焼炉として好適に用いることができる外熱キルン炉により燃焼すると、その端部から燃焼物を所定の滞留時間をもって、他端部の排出口から排出でき、さらに外熱により燃焼物に均一な熱が加わるので、燃焼が均一なものとなり、燃焼のバラツキを生じさせないものとなる。さらに、キルン炉内壁の回転による摩擦によって燃焼物が緩やかに攪拌されるため、微粉化を生じにくい。その結果、最終的な燃焼物の品質及び形状が安定したものとなるのである。

【0053】

従来の第1燃焼炉においては、原料中の微細繊維や塗工紙に多用される有機高分子であるラテックス、印刷により付与されたインキ成分等を効率よく燃焼させるために、水分率を40%未満に脱水乾燥させ、高温で燃焼させる方法が先に述べた公知文献にも記載されているものの、本発明者等の知見では、第1燃焼炉においては300℃以上〜500℃未満の従来に比して低温で加温操作することにより、原料中から、原料に含有される有機物が燃焼ガス化し、燃焼ガスを燃焼(酸化)させることが、得られる再生粒子の品質安定化、白色度向上に対する寄与が大きいことを見出している。

【0054】

上記のとおり、乾燥、燃焼の工程を、好適には内熱キルン炉と外熱キルン炉にて、少なくとも2段階の燃焼炉により行うことで、均一で安定的な再生粒子が得られる。

【0055】

好適な燃焼炉として用いられる内熱または外熱キルン炉は、内部耐火物を円周状でなく、六角形や八角形とすることで燃焼物を滑らすことなく持ち上げて攪拌することができるが、現実には、キルン炉として円筒形であり、燃焼物攪拌用のリフターを設けることが、原料の均一な燃焼と、品質の均一化を図ることができる点で最適である。これは、第1燃焼炉において、本発明が低温でじっくり原料全体を燃焼することを意図することとも関係すると考えられる。

【0056】

ここで、本発明者らが好適な再生粒子を得るに当り、最も注力した燃焼炉の選択について説明する。

従来から慣用的に用いられてきた燃焼炉は、ストーカー炉(固定床)、流動床炉、サイクロン炉、キルン炉の4種に大別でき、本発明者らは、それぞれの焼却炉で再生粒子の製造の検討を重ねたところ、次記の事項が明らかとなった。

【0057】

・ストーカー炉(固定床)については、脱墨フロスの燃焼度合い調整が困難であり、燃焼物が不均一である上に、灰分の多い脱墨フロスの燃焼では火格子間のクリアランスから落塵を生じるため適さない。火格子を通し燃焼物の下に空気を吹上げ燃焼させるため、炭酸カルシウムなどが飛灰となり排ガスとともに排ガス設備へ送られるため、歩留の低下が問題となる。

【0058】

・流動床炉については、炉内の流動媒体に珪砂のような粒子状の流動媒体を使用するため、珪砂が再生填料へ混入し品質の低下を招く問題を有する。均一な攪拌ができない。硅砂を流動層混合して燃焼させた後、硅砂と燃焼物を分離し、硅砂は燃焼炉へ戻し燃焼物のみを取り出すが、燃焼物も硅砂と同程度の粒径が生じるため分離できない。硅砂と浮遊した状態で燃焼させているため、燃焼の度合い調整が困難であり、品質のばらつきが発生する。燃焼炉のストーカ(階段状)を、所定幅で、燃焼物が通過しながら燃焼するため灰の攪拌が不十分で幅方向で燃焼にバラツキが発生する。また、硬度の高い珪砂との摩擦、衝突により燃焼物が微粉化され飛灰となって系外へ排出され歩留りが低下する。

【0059】

・サイクロン炉については、炉内を一瞬で通過するため燃焼物中の固定炭素を十分に燃焼できず白色度の低下に繋がる、さらに、風送により細かい粒子はサイクロンで分離されず排ガスと一緒に排ガス処理工程に回るため歩留が低下する。

【0060】

前記諸問題について鋭意検討を重ねた結果、燃焼炉としてはキルン炉にて燃焼させることが最も好適な燃焼手段として選択され、さらに以下の理由から、本発明において最適な実施の形態である、先の第1燃焼炉を内熱キルン、後の第2燃焼炉を外熱キルンとすることは次記の理由から好適であることを見出している。

【0061】

外熱キルン炉は、キルン炉の外側に加熱設備を設けた構成となるため、キルン炉の構造が複雑になるとともに、燃焼物を間接的に乾燥、燃焼させるゆえに多量の熱源が必要になるため、本発明に係る、脱水後の水分率が高い原料の乾燥、燃焼処理に外熱キルン炉を先の第1燃焼炉として使用した場合には、乾燥・燃焼効率が低くなり、生産性が悪く、温度の制御が困難になるとともに多大なエネルギーコストを必要とし、費用対効果が極めて低くなる。

【0062】

また、内熱キルン炉を2次燃焼炉に使用した場合には、残カーボンを燃焼するにおいて、炉内温度の調整に多量の希釈空気が必要であり、また、多量の空気を投入しないと燃焼熱を内熱キルン炉内に均一に伝えることが困難であり、さらに炉内温度の変動を抑えることが困難であるため、燃焼物の過燃焼や燃焼ムラが生じやすい問題を呈する。

【0063】

さらに、通常加熱に使用される重油バーナーからの重油燃焼残カーボンやイオウ酸化物等による汚染が発生し、製品段階で白色度の低下やバラツキが生じ、得られる燃焼物の品質の均一化が困難な問題が生じる。

【0064】

次に、本発明の工程全体に関する実施の形態の一例を、図面を参照しながら説明する。

【0065】

<工程全体に関する実施の形態>

本形態の再生粒子の製造設備フローは、脱水工程、乾燥・燃焼工程、粉砕工程を有するが、さらに、脱墨フロスの凝集工程または造粒工程や、各工程間に分級工程等を設けてもよい。

【0066】

図1に、再生粒子の製造設備フローの一部構成例(乾燥・燃焼工程、及び燃焼工程を含む設備例)を示した。本設備には、各種センサーが備わっており、被燃焼物や設備の状態、処理速度のコントロール等を行っている。

【0067】

図示しない、古紙パルプを製造する脱墨工程においてパルプ繊維から分離された脱墨フロスは、種々の操作を経て、同じく図示しない公知の脱水設備により脱水される。脱水後の原料は、40%以上、望ましは90%未満、特には45%〜70%、より好適には50%超〜60%の高含水状態とすることが望ましい。

【0068】

かかる脱水後の原料10は、望ましくは、粉砕機(または解砕機)により40mm以下の粒子径に粉砕しておく。かかる原料10が貯槽12から切り出されて、本体が横置きで中心軸周りに回転する内熱キルン炉である、第1燃焼炉14の一方側から装入機15により装入される。第1燃焼炉14の一方側には、排ガスチャンバー16が、他方側には排出チャンバー18が設けられている。排出チャンバー18を貫通して、熱風が第1燃焼炉14の他方側から吹き込まれ、前記一方側から装入され、第1燃焼炉14の回転に伴って前記他方側に順次移送される原料の乾燥及び燃焼を行うようになっている。

【0069】

ここで、第1燃焼炉14内に吹き込む熱風は、酸素濃度が0.2%〜20%となるようにするのが望ましい。炉内温度としては、300℃〜500℃未満、より望ましくは400℃〜500℃未満、特に400℃〜450℃が望ましい。熱風は、バーナー20Aを備える熱風発生炉20から吹き込まれる。

【0070】

排ガスチャンバー16からは、乾燥・燃焼に供した排ガスが再燃焼室22に送り込まれる。排ガス中に含まれる燃焼物の微粉末は、排ガスチャンバー16の下部から排出され、再利用される。排ガスは、再燃焼室22でバーナーにより再燃焼が行われ、予冷器24により予冷された後、熱交換器26を通し、誘引ファン28により煙突30から排出される。ここで、熱交換器26は外気を昇温した後に、熱風発生炉20に送られ、第1燃焼炉14から吹き込まれる熱風の用に供せられ、排ガスチャンバー16からの排ガスの熱を回収するようにしてある。排ガスの処理は、排ガス中に含まれる有害物質の除去に有効である。

【0071】

第1燃焼炉14において乾燥及び燃焼処理を経た燃焼物は、本体が横置きで中心軸周りに回転する外熱キルン炉である、第2燃焼炉32に装入される。この装入される燃焼物の粒径としては、40mm以下が好適である。第2燃焼炉32での熱源としては、第2燃焼炉32内の温度コントロールが容易で長手方向の温度制御が容易な電気による調整が好適であり、したがって、電気ヒーターにより間接的に第1燃焼炉14から得られる燃焼物を再び燃焼させる外熱式の第2燃焼炉32であることが望ましい。

【0072】

第2燃焼炉32においては、酸素濃度を調整する空気あるいは酸素の供給機構(図示せず)にて酸素濃度が5%〜20%、望ましくは10%〜20%、特に望ましくは10%〜15%となるように燃焼するのが望ましい。温度としては、550℃〜780℃、望ましくは600℃〜750℃が望ましい。また、第2燃焼炉内での滞留時間は60分以上、より好適には60分〜240分、特には90分〜150分、最適には120分〜150分が、残カーボンを完全に燃焼させるに望ましい。

【0073】

燃焼が終了した再生粒子は、冷却機34により冷却された後、振動篩機などの粒径選別機36により選別され、湿式粉砕機等を用いた粉砕工程で目的の粒子径に調整された燃焼物が燃焼品サイロ38に一時貯留され、顔料や填料の用途先に仕向けられる。

【0074】

なお、脱墨フロスを原料として用いた場合を例示したが、脱墨フロスを主原料に、抄紙工程における製紙スラッジ等の他製紙スラッジを適宜混入させたものを原料とした燃焼物であってもよい。

【0075】

以上、概要を説明したが、その詳細及び応用例などを以下に説明する。

【0076】

〔原料〕

古紙パルプ製造工程では、安定した品質の古紙パルプを連続的に生産する目的から、使用する古紙の選定、選別を行い、一定品質の古紙を使用する。

【0077】

そのため、古紙パルプ製造工程に持ち込まれる無機物の種類やその比率、量が基本的に一定になる。しかも、再生粒子の製造方法において未燃物の変動要因となるビニールやフィルムなどのプラスチック類が古紙中に含まれていた場合においても、これらの異物は脱墨フロスを得る脱墨工程に至る前段階で除去することができる。従って、脱墨フロスは、工場排水工程や製紙原料調成工程等、他の工程で発生する製紙スラッジと比べ、極めて安定した品質の再生粒子を製造するための原料となる。

【0078】

本発明で云う脱墨フロスとは、古紙パルプを製造する古紙処理工程において、主に、古紙に付着したインクを取り除く脱墨工程で、パルプ繊維から分離されるものをいう。

【0079】

〔脱水工程〕

脱墨フロスの更なる脱水は、公知の脱水手段を適宜に使用できる。本形態における一例では、脱墨フロスは、脱水手段たる例えばスクリーンによって、脱墨フロスから水を分離して脱水する。スクリーンにおいて、水分を90%〜97%に脱水した脱墨フロスは、例えばスクリュープレスに送り、さらに所定の水分に脱水することが好適である。

【0080】

脱水後の原料の水分率が70%を超えると、第1燃焼炉における乾燥・燃焼処理温度の低下を招き、加熱のためのエネルギーロスが多大になるとともに、原料の燃焼ムラが生じやすくなり均一な燃焼を進めがたくなる。さらに、排出される排ガス中の水分が多くなり、ダイオキシン対策における再燃焼処理効率の低下と、排ガス処理設備の負荷が大きくなる問題を有する。また、脱水後の原料の水分率が40%未満と低いと、脱墨フロスの過剰燃焼の原因となる。また、脱水処理エネルギーの削減にも寄与する。

【0081】

以上の説明で明らかにしたように、脱墨フロスの脱水を多段工程で行い急激な脱水を避けると、無機物の流出が抑制でき脱墨フロスのフロックが硬くなりすぎるおそれがない。脱水処理においては、脱墨フロスを凝集させる凝集剤等の脱水効率を向上させる助剤を添加しても良いが、凝集剤には、鉄分を含まないものを使用することが好ましい。鉄分が含有されると、鉄分の酸化により再生粒子の白色度を下げる問題を引き起こす。

【0082】

脱墨フロスの脱水工程は、本発明における再生粒子の製造工程に隣接することが生産効率の面で好ましいが、予め古紙パルプ製造工程に隣接して設備を設け、脱水を行った物を搬送することも可能であり、トラックやベルトコンベア等の搬送手段によって定量供給機まで搬送し、この定量供給機から乾燥・燃焼工程に供給する。

【0083】

かかる脱水後の原料10は、第1燃焼炉に供給する操作において、望ましくは、粉砕機(または解砕機)により平均粒子径40mm以下の粒子径に揃えることが好ましく、より好ましくは平均粒子径が3mm〜30mm、さらに好ましくは平均粒子径が5mm〜20mmの範囲に成るように調整することが好ましく、好適には粒子径が50mm以下の割合が、70重量%以上に成るように粉砕しておくことがより好ましい。脱墨フロス中に含まれる炭酸カルシウムの熱変化を来たさない燃焼処理を図るため、原料の粒子径は均一であることが好ましいところ、平均粒子径が3mm未満では過燃焼になりやすく、40mmを超える平均粒子径では、原料芯部まで均一に燃焼を図ることが困難な問題を有するためである。

【0084】

前記平均粒子径と粒子径の割合は、攪拌式の分散機で充分分散させた試料溶液を用いて測定した。各燃焼行程における粒子径は、JIS Z 8801−2:2000に基づき、金属製の板ふるいにて測定した。

【0085】

〔第1燃焼工程〕(乾燥、燃焼工程)

かかる原料10が貯槽12から切り出されて、第1燃焼炉に供給される。第1燃焼炉は本体が横置きで中心軸周りに回転する内熱キルン炉方式からなり、内熱キルン炉14の一方側から装入機15により装入される。内熱キルン炉加熱手段は、熱風発生炉にて生成された熱風を内熱キルン炉の排出口側から、脱水物の流れと向流するように送り込まれる。内熱キルン炉14の一方側には、排ガスチャンバー16が、他方側には排出チャンバー18が設けられている。排出チャンバー18を貫通して、熱風が内熱キルン炉14の他方側から吹き込まれ、前記一方側から装入され、内熱キルン炉14の回転に伴って前記他方側に順次移送される原料の乾燥及び燃焼を行うようになっている。

【0086】

すなわち、本乾燥・燃焼工程は、脱水物を、本体が横置きで中心軸周りに回転する、内熱キルン炉によって乾燥・燃焼することにより、供給口から排出口に至るまで、緩やかに乾燥と有機分の燃焼が行え、燃焼物の微粉化が抑制され、凝集体の形成、硬い・柔らかい等さまざまな性質を有する脱水物の燃焼度合いの制御と粒揃えを安定的に行うことができる。また、乾燥を別工程に分割し吹き上げ式の乾燥機を入れることもできる。

【0087】

ここで、内熱キルン炉14内に吹き込む熱風は、酸素濃度が0.2%〜20%が好ましく、より好ましくは1%〜17%、最も好ましくは7%〜15%となるようにするのが望ましい。

【0088】

酸素濃度は、原料の燃焼(酸化)により消費されるため、燃焼の状況により酸素濃度に変動を生じる。酸素濃度が過度に低いと、十分な燃焼を図ることが困難である。燃焼炉内の酸素は、原料の燃焼等によって消費され酸素濃度が低下するが、燃焼させるための熱風発生装置等により、空気などの酸素含有ガスを送風し、あるいは排気することで、酸素濃度を維持、調節可能であり、さらに酸素含有ガスを送風し、あるいは排気することで、燃焼炉内の温度を細かく調節可能になり、原料をムラなく万遍に燃焼することができる。

【0089】

第1燃焼炉の炉内温度としては、300℃〜500℃未満、特に400℃〜500℃未満、特に好ましくは、400℃〜450℃が望ましい。第1燃焼炉においては、容易に燃焼可能な有機物を緩やかに燃焼させ、燃焼しがたい残カーボンの生成を抑える目的から燃焼温度300℃〜500℃未満の温度範囲で燃焼することが好ましい。過度に温度が低いと、有機物の燃焼が不十分であり、過度に温度が高いと過燃焼が生じ、炭酸カルシウムの分解による酸化カルシウムが生成し易くなる。さらに、熱風の温度が500℃以上の場合は、硬い・柔らかい等さまざまな性質を有する燃焼物の粒揃えが進行するよりも早く乾燥・燃焼が局部的に進むため、粒子表面と内部の未燃率の差を少なく均一にすることが困難になる。

【0090】

熱風は、バーナー20Aを備える熱風発生炉20から吹き込まれる。

排ガスチャンバー16からは、乾燥・燃焼に供した排ガスが再燃焼室22に送り込まれる。微粉末は、排ガスチャンバー16の下部から排出され、再び原料に配合され再利用される。

【0091】

排ガスは、再燃焼室22でバーナーにより再燃焼が行われ、予冷器24により予冷された後、熱交換器26を通し、誘引ファン28により煙突30から排出される。ここで、熱交換器26は外気を昇温した後に、熱風発生炉20に送られ、内熱キルン炉14から吹き込まれる熱風の用に供せられ、排ガスチャンバー16からの排ガスの熱を回収するようにしてある。

【0092】

第1燃焼炉は、脱墨フロス中に含有される燃焼容易な有機物を緩慢に燃焼させ、残カーボンの生成を抑制するため、好適には前記条件で30分〜90分の滞留時間で燃焼させることが好ましい。より好ましくは、40分〜80分が有機物の燃焼と生産効率の面で好ましい。最も好ましくは、50分〜70分の範囲が恒常的な品質を確保するために好ましい。燃焼時間が30分未満では、十分な燃焼が行われず残カーボンの割合が多くなる。燃焼時間が90分を超えると、原料の過燃焼による炭酸カルシウムの熱分解が生じ、得られる再生粒子が極めて硬くなる。

【0093】

特に、次工程の第2燃焼工程内に供給する燃焼物の未燃率を、2質量%〜20質量%に乾燥・燃焼することが好ましく、より好ましくは未燃率を、5〜17質量%、特に好ましくは未燃率を、7質量%〜12質量%にすることが望ましい。

【0094】

未燃率を、2質量%〜20質量%にすることで、第2燃焼工程での燃焼を短時間に効率よく行うことができるとともに、外熱炉における安定した加熱により、硬度が低く白色度が80%以上、少なくとも70%以上の高白色度の燃焼物を得ることができる。未燃物が2質量%未満では、先の第1次燃焼炉におけるエネルギーコストが高いものとなるとともに、燃焼物の硬度が比較的高くなっている場合があり、第2燃焼炉出口における白色度の低下等の品質低下を来たす場合がある。

【0095】

〔第2燃焼工程〕

内熱キルン炉14において乾燥及び燃焼処理を経た燃焼物は、移送流路を通して、本体が横置きで中心軸周りに回転する外熱ジャケット31を有する第2燃焼炉にあたる外熱キルン炉32に装入される。

【0096】

この燃焼炉では、燃焼物を、外熱で加温しながらキルン炉内壁に設けたリフターにより、原料の燃焼炉内での搬送を制御し、緩慢に燃焼させることで、さらに均一に未燃分を燃焼する。

【0097】

第2燃焼炉における燃焼においては、第1燃焼炉で燃焼しきれなかった残留有機物、例えば残カーボンを燃焼させるため、第1燃焼炉において供給される原料の粒子径よりも小さい粒子径に調整された燃焼物を用いることが好ましい。乾燥・燃焼工程後の燃焼物の粒揃えは、平均粒子径が10mm以下となるように調整するのが好ましく、さらに好適には平均粒子径1mm〜8mmとなるように調整するのがより好ましく、平均粒子径を1mm〜5mmとなるように調整するのが特に好ましい。

【0098】

第2燃焼炉入り口での平均粒子径が1mm未満では、過燃焼の危惧があり、平均粒子径が10mmを超える粒子径では、残カーボンの燃焼が困難であり、芯部まで燃焼が進まず得られる再生粒子の白色度が低下する問題を引き起こす。第2燃焼炉での安定生産を確保するためには、平均粒子径が1mm〜8mmの燃焼物が70%以上に成るように粒子径を調整することが好ましい。従って、得られる再生粒子の品質を均一にするという観点における実用化可能性に、有益である。さらに、本形態のように、分級を乾燥後とすると、小径な粒子の燃焼物を確実に除去することができ、また、処理効率も向上する。

【0099】

外熱キルン炉32での外熱源としては、外熱キルン炉32内の温度コントロールが容易で長手方向の温度制御が容易な電気加熱方式の電気炉が好適であり、したがって、電気ヒーターによる外熱キルン炉32であることが望ましい。

【0100】

外熱に電気を使用することにより、温度の調整を細かくかつ内部の温度を均一にコントロール可能になり、凝集体の形成、硬い・柔らかい等さまざまな性質を有する脱水物の燃焼度合いの制御と粒揃えを安定的に行うことができる。

【0101】

さらに電気炉は、電気ヒーターを炉の流れ方向に複数設けることで、任意に温度勾配を設けることが可能であると共に、燃焼物の温度を一定時間、一定温度保持することが可能であり、第1燃焼炉を経た燃焼物中の残留有機分、特に残カーボンを第2燃焼炉で炭酸カルシウムの分解を来たすことなく未燃分を限りなくゼロに近づけることができ、例えば重質炭酸カルシウムと比べ、比較的低いワイヤー摩耗度で、高白色度の再生粒子を得ることができる。

【0102】

外熱キルン炉32においては、酸素濃度が5%〜20%、より好ましくは10%〜20%、最も好ましくは、10%〜15%となるようにするのが望ましい。酸素濃度は、第2焼成炉に適宜の手段により酸素または空気投入量のコントロールによって行うことができる(具体的な形態の図示は省略してある。

【0103】

外熱キルン炉内の酸素濃度が、5%未満では、燃焼困難な残カーボンの燃焼が進まない問題を生じる。

【0104】

温度としては、550℃〜780℃、より好ましくは600℃〜750℃である。

【0105】

第2燃焼炉は先に述べたように、第1燃焼炉で燃焼しきれなかった残留有機物、特に残カーボンを燃焼させる必要があるため、第1燃焼炉よりも高温で燃焼させることが好ましく、燃焼温度が550℃未満では、十分に残留有機物の燃焼を図ることが困難であり、燃焼温度が750℃を超える場合は、燃焼物中の炭酸カルシウムの酸化が進行し、粒子が硬くなる問題が生じる。

【0106】

また、滞留時間は60分以上の、より好適には60分〜240分、特には90分〜150分、最適には120分〜150分が望ましい。特に残カーボンの燃焼は炭酸カルシウムの分解をできる限り生じさせない高温で、緩慢に燃焼させる必要があり、滞留時間が60分未満では、残カーボンの燃焼には短時間で不十分であり、240分を超えると、炭酸カルシウムが分解する問題が生じる。

【0107】

さらに、燃焼物の安定生産を行うにおいて滞留時間を60分以上、過燃焼の防止、生産性の確保のため240分以下で燃焼させることが好適である。

【0108】

この外熱キルン炉32から排出される燃焼物の粒子径としては、10mm以下、より望ましくは平均粒子径が1mm〜8mm以下、最も好ましくは平均粒子径が1mm〜4mmに調整することが好適である。

【0109】

燃焼が終了した再生粒子は好適には凝集体であり、冷却機34により冷却された後、振動篩機などの粒径選別機36により目的の粒子径のものが燃焼品サイロ38に一時貯留され、顔料や填料の用途先に仕向けられる。

【0110】

なお、脱墨フロスを原料として用いた場合を例示したが、脱墨フロスを主原料に、抄紙工程における製紙スラッジ等の他製紙スラッジを適宜混入させたものの燃焼品であってもよい。

【0111】

〔粉砕工程〕

本発明に基づく再生粒子の製造方法においては、必要に応じ、さらに公知の分散・粉砕工程を設け、適宜必要な粒子径に微細粒化することで塗工用の顔料、内添用の填料として使用できる。

【0112】

一例では、燃焼後、得られた粒子は、ジェットミルや高速回転式ミル等の乾式粉砕機、あるいは、アトライター、サンドグラインダー、ボールミル等の湿式粉砕機を用いて粉砕する。填料、顔料用途等への最適な粒子径については、本形態の再生粒子は、平均粒子径0.1μm〜10μmであるのが好ましい。

【0113】

粉砕工程後における再生粒子の粒子径は、粒径分布測定装置(レーザー方式のマイクロトラック粒径分析計:日機装製)により体積平均粒子径を測定した。

【0114】

〔付帯工程〕

本製造設備において、より品質の安定化を求めるためには、再生粒子の粒子径を、各工程で均一に揃えるための分級を行うことが好ましく、粗大や微小粒子を前工程にフィードバックすることでより品質の安定化を図ることができる。

【0115】

また、乾燥工程の前段階において、脱水処理を行った脱墨フロスを造粒することが好ましく、さらには、造粒物の粒子径を均一に揃えるための分級を行うことがより好ましく、粗大や微小の造粒粒子を前工程にフィードバックすることでより品質の安定化を図ることができる。造粒においては、公知の造粒設備を使用でき、回転式、攪拌式、押し出し式等の設備が好適である。

【0116】

本製造方法の原料としては、再生粒子の原料と成り得るもの以外は予め除去しておくことが好ましく、例えば古紙パルプ製造工程の脱墨工程に至る前段階のパルパーやスクリーン、クリーナー等で砂、プラスチック異物、金属等を除去することが、除去効率の面で好ましい。特に鉄分の混入は、鉄分が酸化により微粒子の白色度低下の起因物質になるため、鉄分の混入を避け、選択的に取り除くことが推奨され、各工程を鉄以外の素材で設計またはライニングし、摩滅等により鉄分が系内に混入することを防止するとともに、さらに、乾燥・分級設備内等に磁石等の高磁性体を設置し選択的に鉄分を除去することが好ましい。

【0117】

さらに、本発明に基づく再生粒子の製造方法による再生粒子は、X線マイクロアナライザーによる微細粒子の元素分析において、カルシウム、シリカ及びアルミニウムの比率が酸化物換算で30〜82:9〜35:9〜35の質量割合で含むことが好ましく、より好ましくは、40〜82:9〜30:9〜30の質量割合、さらに好ましくは、60〜82:9〜20:9〜20の割合である。

【0118】

カルシウム、シリカ及びアルミニウムを酸化物換算で30〜82:9〜35:9〜35の質量割合で含ませることで、比重が軽く、過度の水溶液吸収が抑えられるため、脱水工程のおける脱水性が良好であり、乾燥・燃焼工程における未燃物の割合や、燃焼工程における焼結による過度の硬さを生じる恐れを低減できる。

【0119】

本発明の割合に調整するための方法としては、脱墨フロスにおける原料構成を調整することが本筋ではあるが、乾燥・燃焼工程、燃焼工程において、出所が明確な塗工フロスや調成工程フロスをスプレー等で工程内に含有させる手段や、焼却炉スクラバー石灰を含有させる手段にて調整することも可能である。

【0120】

例えば、脱墨フロスを主原料に、再生粒子中のカルシウムの調整には、中性抄紙系の排水スラッジや、塗工紙製造工程の排水スラッジを用い、シリカの調整には、不透明度向上剤としてホワイトカーボンが多量添加されている新聞用紙製造系の排水スラッジを、アルミニウムの調整には酸性抄紙系等の硫酸バンドの使用がある抄紙系の排水スラッジや、クレーの使用の多い上質紙抄造工程における排水スラッジを用いることができる。

【0121】

また、本製造方法で得られる再生粒子は、示差熱熱重量同時測定装置による示差熱分析において、700℃近傍で生じる炭酸カルシウムの分解(酸化カルシウムへの変化)における減量(率)が50%以上と成るように、本発明に基づいて脱墨フロスを燃焼制御することで、より正確にカルシウム成分の酸化の進行を抑制し、粒子が硬くなることを防止することができるので好ましい。

【0122】

〔第2燃焼炉のリフターについて〕

先に採用理由と共に述べたように、第2次燃焼炉内の内壁に、その一端側から他端側に向けて、螺旋状リフター及び/または軸心と平行な平行リフターを配設することで、原料の均一な燃焼と、品質の均一化を図ることができる。

【0123】

そして、特に、被燃焼物の装入側から排出側に向けて、螺旋状リフターと、軸心と平行な平行リフターとの順で配設するのが望ましい。

【0124】

この構成によると、装入側から投入された内容物が、まず螺旋状リフターにて他端側に向けて適正量ずつ送り込まれながら持ち上げられて落下する間に、原料に起因する有機成分がガス化し発生する燃焼ガス(可燃焼ガス)と効率的に接触し、さらに引き続いて平行リフターにて持ち上げられて落下する動作を繰り返すことで燃焼ガス(可燃焼ガス)と効率的に接触するため、熱交換効率よく内容物を燃焼させることができる。特に、螺旋状リフターにて平行リフターに送り込まれる内容物の量がコントロールされることで、平行リフター部分における内容物の持ち上げ・落下が適正に行われ、内容物の燃焼を均一かつ効率的に行うことができる。また、耐火物の損傷の恐れがないことから、焼成物の純度の低下がなく、その生産能力も向上できる。

【0125】

また、螺旋状リフターと平行リフターを、例えば耐熱性を有するステンレス鋼板などの金属製とすると、比較的温度が低いので高価な耐熱材料を用いなくても十分に耐久性と強度を確保できるとともに、耐火物製のリフターなどに比して伝熱効率が高いので、一層熱効率を向上することができる。

【0126】

上記の実施の形態例を図2によって説明すると、被燃焼物は、図2では、第2燃焼炉32の左側から装入され、回転駆動手段(図示せず)にて回転駆動可能に構成され、他端側から排出される。

【0127】

第2燃焼炉32は、円筒状の外筐32Aの内面に耐火キャスタブルや耐火レンガから成る耐火壁32Bを内張りして構成されている。第2燃焼炉32の耐火壁32Bの内面には、投入側において、第2燃焼炉32の軸心に対して45°〜70°の傾斜角で傾斜した複数条(図示例では8条)の螺旋状リフター4が等間隔に突設され、さらにこの螺旋条リフター4の配設領域の他端側に、第2燃焼炉32の軸心と平行な適当長さの平行リフター5Aが周方向に等間隔置きに複数(図示例では8つ)かつ軸心方向に複数列(図示例では8列)千鳥状に配列して突設されている。

【0128】

また、平行リフター5Aは、図示の右側に排出部に向かって連続的に形成されている(図示せず)。この場合、装入側では低温であるので、ステンレス鋼板などの耐熱性と耐腐食性のある金属板にて形成するのが望ましく、排出部側では高温となるので、排出側の平行リフター5Aは耐火物製とすることができる。

【0129】

本実施形態では、螺旋状リフター4はその長手方向に適当間隔おきに配設した取付ブラケット6に固定されて配設されている。また、各平行リフター5Aは、それぞれの取付ブラケット5Bに固定されて配設されている。

【0130】

なお、必要ならば、螺旋状リフターまたは平行リフターの一方のみを設けることでもよい。

<炭酸化手段例>

【0131】

次に、本発明の炭酸化手段例について説明する。

本発明においては、二酸化炭素含有ガス、好適には前記燃焼工程で発生した排ガスおよびこの排ガスから分離した二酸化炭素ガスの少なくとも一方、好ましくは、燃焼工程で発生した排ガスをそのまま使用する。なお、排ガスから分離した二酸化炭素ガスを使用する場合、排ガスをPSA型分離装置等の二酸化炭素分離装置等によって分離して二酸化炭素ガスとして使用すればよい。二酸化炭素濃度が5〜10%の燃焼排ガスが使用される。

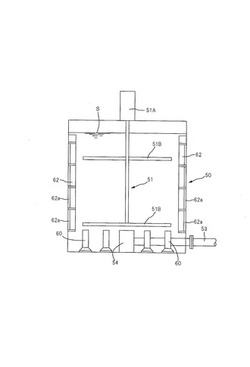

図3及び図4の符合50は、前記燃焼工程からの燃焼灰そのまま、並びに粉砕工程を経て得られる粉砕後の燃焼灰の少なくとも一方からなる固体粒子(再生粒子)を水中に懸濁したスラリーの収納容器である。スラリーSは、予め別の手段によって得てもよいし、次述する攪拌機51の撹拌羽根51Bによって水への分散を図り、スラリーSとしてもよい。前記スラリー中の燃焼灰(再生粒子)の濃度が15〜30重量%として分散するのが、二酸化炭素との反応効率、不要な凝集物の発生抑制、生じる炭酸カルシウムのスケール化を防ぐ理由から望ましい。

【0132】

収納容器50中には、攪拌機51が設けられ、モータ51Aにより、適宜形状の撹拌羽根51Bが回転せられる。さらに、収納容器50の内面には、邪魔板部材52が適宜数(複数)が突出し、スラリーの撹拌流れに対する衝突部材として設けられ、微細気泡との接触効率を高めている。図3に明示されているように、邪魔板部材52と収納容器50の内面との間には、間隙52aを設けて、炭酸カルシウム成分のスケールの沈着、固着を防止するのが望ましい。

撹拌機51による撹拌や邪魔板部材52が適宜数(複数)設けられることで、後述する散気器により生じる微細気泡の収納容器50中での滞留時間を延ばし、効率的な炭酸化反応を生じさせることが可能となる。

【0133】

さて、収容容器50の底部に微細気泡を発生させる散気器60,60…が複数設けられ、微細気泡を上方に吹き上げるように構成してある。

前記の燃焼排ガスは、輸送管路53を通して、反応容器50内の散気器60,60…に導いて、反応容器50内に収容した前記スラリーS中に、各散気器群60,60…から微細気泡を発生させるようにしてある。その際に、散気器群60,60…上に設けた撹拌羽根51Bにより、スラリーSを撹拌し、スラリーSのpHの低下を図る。

図示の形態では、輸送管路53に中央部に設置のヘッダ54を接続し、そのヘッダ54と散気器群60,60…とを枝管55を接続しているが、直接的に輸送管路53と散気器群60,60…とを接続してもよい。

【0134】

散気器群60,60…の配置は適宜でよいが、収容容器50内にスラリーSに対して均一に分散できるように、たとえば図示のように同心円上に配置することができる。

【0135】

図示した散気器60の詳細例を図5〜図7に示した。これを説明すると、筒状部61内に、第1のガイド材62と第2のガイド材63とが交互に積み重ねた状態で配置されている。さらに詳しくは、環状外周部62aと、環状外周部62aから内方に向かって突出する突出部62bを、周方向に間隔を置いて複数有する第1のガイド材62と、環状外周部63aから内方に向かって突出する突出部63bを、周方向に間隔を置いて複数有する第2のガイド材63とが高さ方向に交互に配置され、かつ、平面視で第1のガイド材62の突出部62bと第2のガイド材63の突出部63bとが食い違うように配置されている。図7は、第1のガイド材62と第2のガイド材63とが積み重ねた状態での平面図である。

【0136】

また、筒状部61の下方から燃焼排ガスが上方に向けて導かれる構成されている。この燃焼排ガスの導入部分64は、下方がほぼ円錐状とされており、散気器60の筒状部61の中心部に位置し、かつ、散気器の筒状部61が、排ガスの導入部分64以外の部分は実質的に開放状態(筒状部61と離間状態にある。ただし、支持部材65とは繋がっている。)にある。

第1のガイド材62と第2のガイド材63とが積み重ねた状態では、上昇流の過程で、第1のガイド材62の突出部62bと第2のガイド材63の突出部63bとが食い違う関係により、液の衝突が繰り返され、液の衝突が繰り返し過程での気泡の接触とが加算されることにより微細気泡が効率的に生じるものと思われる。

さらに、図5には、液の流れも図示した。これとみると判るように、一部に循環流も生じることが反応効率を高める要因でもある。

【0137】

他方、炭酸化手段を、図8の例によって得ることもできる。すなわち、二酸化炭素ガスを、分散傘70によって分散させながら、微細気泡を得る散気器の構成である。しかしながら、図8の手段は、分散傘70によって二酸化炭素ガスを分散可能であるものの、その気泡は比較的大きく且つスラリー中での滞留時間が短く、反応が進まないまま二酸化炭素を放出する場合が多く、更なる欠点として、分散傘70の近傍で反応が生じ、発生した炭酸カルシウムが凝集物として分散傘70の下部に堆積する問題を有し、連続操業を阻害する要因となる。

【0138】

また、炭酸化手段を、図9の例によって得ることもできる。すなわち、二酸化炭素ガスを、表面に多数のスリット80aを有する分散板80によって分散させながら、気泡を得る散気器の構成である。然しながら、先の図8においても同様に、生じた気泡は、スラリー中での滞留時間が短く、二酸化炭素ガスがスラリー中に吹き出る近傍で反応が生じ、発生した炭酸カルシウムが凝集物としてスリットの詰まりや堆積物として連続操業を阻害する要因となる。

本発明者らは、図8、図9における問題点を解決する手段として先に記述した、散気器60が好適に用いられると共に、より好適には、複数の散気器上に設けた撹拌羽根により、前記スラリーを撹拌することが好適であることを知見している。

【0139】

しかし、いずれの場合も反応効率は、散気器60よりかなり低い。特に、図8の例の場合には、発生する気泡は、散気器60の場合より著しく大きく、反応効率が低い。図9の例では、スリット80aの形状や大きさを選択することにより、かなり小さい微細気泡を得ることができるものの、スリット80a部分に固形分(主に炭酸カルシウム)が固着し、目詰まりを生じ、長時間の連続運転ができない知見が得られている。この点では、散気器60を使用するのが最適である。

なお、散気器60としては、OHR流体工学研究所から「OHR式エアレーター」として市販のものをそのまま使用できる。

【実施例】

【0140】

本発明の実施例及び比較例を示す。

【0141】

各種要因を変化させて、得られた再生粒子の品質を調べたところ、表1及び表2に示す結果が得られた。結果によれば、本発明の方法が比較例に対し優れていることが判る。

【0142】

品質の評価は次記のように行った。

(未燃率):電気マッフル炉を予め600℃に昇温後、ルツボに試料を入れ約3時間で完全燃焼させ、燃焼前後の重量変化から未燃分を算出した。

(ワイヤー摩耗度):プラスチックワイヤー摩耗度(日本フィルコン製 3時間)、スラリー濃度2重量%で測定した。

(生産性評価):原料の脱水効率、生産性、粉砕に必要な電力を4段階評価し、最も効率の良かった条件を◎、良かったものを〇、水効率、生産性、粉砕のいずれかに問題を見出したものを△、実操業困難なものを×とした。

(品質安定性):所定の方法で得られた微粒子の、白色度、粒子径、一定時間間隔における生産量の各項目について、変動程度を測定し、変動が少ない順にランク付けを行い、上位9位までを◎、10位から20位を〇、21位から25位を△、それ以下を×とした。

(見た目):目視で再生粒子の色を比較判断し、白色と灰色に区分した。

【0143】

【表1】

【0144】

【表2】

【0145】

【表3】

【0146】

【表4】

【0147】

<反応効率の実施例>

図1及び図2によって脱墨フロスを原料として得た、実施例1〜29、及び比較例1〜7の再生粒子を、水に19重量%の再生粒子濃度で分散し、そのスラリー中に二酸化炭素濃度が8%である燃焼排ガスを、表6に示す下記A〜Fの炭酸化手段で吹込を行った。

表5においては、図1及び図2によって脱墨フロスを原料として得た実施例1〜3及び比較例1〜3を対象に、表6に示す下記A〜Fの炭酸化手段を変更した場合の反応効率を示す。

A:「OHR式エアレーター」+その複数配置+撹拌羽根+邪魔板

B:「OHR式エアレーター」+その中央1つ配置+撹拌羽根+邪魔板

C:「OHR式エアレーター」+その複数配置+撹拌羽根+邪魔板なし

D:「OHR式エアレーター」+その複数配置+(撹拌羽根+邪魔板)なし

E:図8の例

F:図9の例

【0148】

上記各例での反応効率を表2、表4、表5に、反応手段を表6に示す。

【表5】

【表6】

【0149】

他の工場で発生した脱墨スラッジ(脱墨フロスではなく、脱墨工程での白水を含めた排水からのスラッジ)について実施例31と同様に行った。結果は、十分な白色度が得られない問題があり、再生粒子としての特性は明らかに劣るが、pHの低下効果としては、実施例31とほぼ同じであった。この結果から、本発明の散気器の有効性が製紙スラッジに適用できることが明らかになった。

【産業上の利用可能性】

【0150】

本発明は、脱墨フロスなどを主原料として燃焼し、再生粒子を製造する方法として、適用可能である。

【図面の簡単な説明】

【0151】

【図1】本発明に係る製造設備の概要図である。

【図2】本発明に係る第2燃焼炉の概要図で、(a)は縦断面図、(b)は内面の展開図である。

【図3】本発明に係る反応装置の概要縦断面図である。

【図4】その平面図である。

【図5】散気器の概要縦断面図である。

【図6】図5のA−A線、B−B線、C−C線矢視図である。

【図7】第1ガイド部材と第2ガイド部材の平面図である。

【図8】他の散気装置の概要図である。

【図9】別の散気装置の概要図である。

【符号の説明】

【0152】

10…原料、14…内熱キルン炉(第1燃焼炉)、32…外熱キルン炉(第2燃焼炉)、50…収納容器、51…攪拌機、53…輸送管路、60…散気器。

【技術分野】

【0001】

本発明は、脱墨フロスを主原料として再生粒子を得る再生粒子の製造方法に関するものである。

【背景技術】

【0002】

紙パルプ工場の各種工程から排出される製紙スラッジは、無機充填剤及び無機顔料粒子をかなりの割合で含み、これらの製紙スラッジは、回収され、流動床炉やストーカー炉などの焼却炉で製紙スラッジ中の有機物を燃焼して製紙スラッジの減容化を図るとともに、エネルギーとして回収されている。

【0003】

しかしながら、製紙スラッジには、多量の無機物が含有されているため、燃焼しても多量の焼却灰(無機物)が残り、減容化にも限度がある。そこで、この焼却灰をセメント原料の助剤として活用することや、土壌改良材として活用すること等の努力もなされている。しかし、これらセメント原料の助剤や、土壌改良材のとしての焼却灰の使用量はわずかなものであり、結局、大部分の焼却灰は埋立て処分されているのが実情である。

【0004】

そこで、焼却によって熱エネルギーとして回収するだけでなく、製紙スラッジ中の無機物を製紙用填料、顔料、プラスチック用充填剤等として再利用することは、製紙業界において古紙利用率の向上とともに環境問題に関わる重要な改善課題である。

【0005】

しかしながら、製紙スラッジの焼却灰には燃焼されずに残った有機物がカーボンとして含まれるため白色度が低く、あるいは、無機物の焼結が進み、粒子径が不揃いで大きくなっており、そのままの状態では製紙用の填料や塗工用顔料、プラスチック用の充填剤等として使用するのに適さない。

そこで、特許文献1は焼却灰を再燃焼し、白色度を向上させてから使用する方法を開示している。

【0006】

しかしながら、特許文献1の焼却灰を再燃焼する方法の場合、未燃焼カーボンを完全に燃焼させるため再燃焼温度を500℃〜900℃に設定する必要があり、焼却灰の白色度は50%程度にまでしか向上せず、製紙用の填料や塗工用顔料として使用するに適するものとはならないことが知見された。また、再燃焼温度を900℃超に設定すると、焼却灰(無機物)が焼結、溶融し、極めて硬くなることが知見された。また、再焼却灰を填料として使用すると、この再焼却灰は非常に硬い性質をもつため、抄紙ワイヤーの摩耗進行が早く、抄紙ワイヤーの寿命が非常に短くなるため、実操業には使用できるものではなかった。また、この再焼却灰を塗工用顔料として使用すると、再焼却灰が非常に硬い性質であるため、摩耗による塗工設備の毀損が生じると共に、カレンダー処理を行ってもその塗工層表面の平滑性が劣るという問題が生じる。

【0007】

この点、再焼却灰を粉砕し、その粒子径を小さくして、摩耗の低減、平滑性の向上を図ることも考えられるが、内添填料として使用する場合には、抄紙時における歩留りが低いものになり、焼却灰自体がきわめて硬いため、粉砕のためのエネルギーコストが極めて高いものとなる。

【0008】

特許文献2では、製紙スラッジを、酸素含有ガスを注入した反応器内に供給し、250℃〜300℃、3000psig程度の加温加圧下で0.25時間〜5時間酸化して、製紙スラッジ中の無機物を製紙用の顔料として再生化する方法が提案されている。

【0009】

しかし、この方法は、製紙スラッジを液相のままで湿式空気酸化処理によるものであるため、有機物除去が十分でなく、また、得られた顔料の白色度が低く、粒子径も不揃いで、製紙用の填料や顔料として使用するには不適であり、しかも反応操作が複雑でコストが高いという問題がある。

【0010】

一方、特許文献3には、製紙スラッジをいぶし焼きしてPS炭とした後、さらにこれを内熱キルン炉で焼却して製紙用原料となる白土を生成させる方法が提案されている。しかし、この方法は製紙スラッジをいぶし焼きするため、製紙スラッジからエネルギーを有効に取り出すことができないばかりか、逆に投入エネルギーが必要になるという大きなデメリットがある。また、いぶし焼きにより、揮発分が除去され有機物が燃焼(酸化)し難い所謂「残カーボン」とよばれる状態となり、後工程での燃焼が困難になるとともに、残カーボンのために長い燃焼時間を掛けなければ高い白色度を得がたく、さらに、生成した白土も粒子径が不揃いで大きくなっており、また、内熱キルンで使用される重油バーナーからのカーボンやイオウ酸化物による汚染が生じ、製紙用顔料としては使用できないという問題がある。

【0011】

特許文献4のように、排水処理汚泥をロータリーキルン炉内で連続して乾燥・炭化・燃焼する方法が知られている。この方法において使用される排水処理汚泥は、種々の発生源を有する汚泥で構成されているため、発生源や発生量の変動により、得られる造粒・成形物質においても変動が生じる問題を有し、当該特許文献においては、燃焼に先立って、造粒・成形するのは、燃焼を均一に行うためであると考えられるものの、実施の形態に記載されている固形分濃度40%〜60%(換言すれば水分率60%〜40%)の状態でロータリーキルン炉内で連続して乾燥・炭化・燃焼する場合、汚泥の乾燥状態、炭化状態のいかんに係らず、キルン炉の回転によって汚泥粒子は強制的に処理が進行してしまう。従って、乾燥が不十分であると粒子内部に未燃分が多く残留しその結果燃焼が不完全となって白色度の低下を生じ、逆に過乾燥になると燃焼は完全となるが過燃焼を招き、得られた再生粒子の硬度が高くなり、この再生粒子を使用すると抄紙機でのワイヤー摩耗や紙を断裁する場合のカッター刃摩耗が生じやすくなるという問題を引き起こす。

【0012】

先行する特許文献1〜4に記載の製紙スラッジを原料とする場合における最も大きな問題点は、原料とする製紙スラッジが、抄紙工程でワイヤーを通過して流出したもの、パルプ化工程での洗浄過程で発生した固形分を含む排水から回収したもの、排水処理工程において、沈殿あるいは浮上などを利用した固形分分離装置によりその固形分を分離、回収したもの、古紙処理工程での混入異物除去したもの等の各種スラッジが混在している点である。

【0013】

これらの製紙スラッジのうち、例えば、抄紙工程でワイヤーを通過して流出したものは、紙力剤等が混入しており、また、抄紙工程における抄造物の変さらによって品質に変動が生じる。また、排水処理工程から回収した製紙スラッジには凝集剤が混入する他、工場全体の抄造物、生産量の変動、あるいは生産設備の工程内洗浄などにより大きな変動が生じる。

【0014】

パルプ化工程での洗浄過程から生じる製紙スラッジにおいては、チップ水分やパルプ製造条件で変動が生じる他、さまざまな填料、顔料とすることができない物質が混入し、品質変動が生じる。従って、全ての製紙スラッジを無選別に用いようとすると、製紙用の填料や塗工用顔料としての品質が大きく低下し、しかも品質の変動が極めて大きく、不安定なものとなる。

【0015】

すなわち、従来公知の方法で得られる再生粒子は、製紙用の填料や塗工用顔料、プラスチック用等の充填剤として使用するには品質が適さず、品質安定性に欠けるものであった。

【特許文献1】特開平11−310732号公報

【特許文献2】特公昭56−27638号公報

【特許文献3】特開昭54−14367号公報

【特許文献4】登録3812900号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明が解決しようとする課題は、特に製紙用の填料または塗工用顔料として必要な特性を備えた再生粒子を、安定して製造することにある。

そして主たる課題は、得られる再生粒子スラリーのpHを低いものとし、再生粒子を塗料とする際の不安定化(たとえば凝集)を防止し、塗工紙面のpHが高いことに伴う刷版の傷みなどを解消することにある。

【課題を解決するための手段】

【0017】

本発明者らは、優れた再生粒子を得るために、特願2006−313496において、紙パルプを製造する古紙処理設備の脱墨工程においてパルプ繊維から分離された脱墨フロスを主原料として、前記主原料を脱水、乾燥、燃焼及び粉砕工程を経て、再生粒子を得る再生粒子の製造方法であって、前記乾燥と燃焼工程が、前記脱水後の原料の乾燥と燃焼を一連で行う先の第1燃焼炉と第1燃焼炉にて燃焼された脱墨フロスを再度燃焼する、後の第2燃焼炉を有する、少なくとも2段階の燃焼工程を有し、その後に粉砕し、再生粒子を得る操作を有する再生粒子の製造方法を提案した。

【0018】

さらに、その具体的な提案内容は、第1燃焼炉(内熱キルン炉)内の酸素濃度が0.2%〜20%となるように、500℃〜650℃の熱風を吹き込み、第2燃焼炉では、内熱キルン炉からの燃焼物を、550℃〜750℃の温度で燃焼するものである。

【0019】

しかしながら、古紙パルプを製造する脱墨工程においてパルプ繊維から分離された脱墨フロスは、本発明が得ようとする再生粒子の原料となる微細な無機微粒子を含有すると共に、古紙パルプとして利用が困難な微細繊維や塗工紙に多用される有機高分子であるラテックス、印刷により付与されたインキ成分を多く含み、燃焼処理においては脱墨フロスそのものが自ら燃焼反応(酸化)を生じ燃焼するため、先の出願で提案した熱風による加熱処理以上の発熱が生じ、原料の過剰燃焼を引き起こす問題がみられることを知見した。

【0020】

過剰な燃焼は、次記の問題を招いている。(1)高温燃焼により原料が黄変化し白色度の低下を招く。(2)原料の溶融によりゲーレナイト等の硬質物質(参考:特願2007−22377)を生じやすくなり、抄紙設備でのワイヤー摩耗度が上昇する。(3)原料の溶融による凝集体を形成するため、後の微粉砕工程において粉砕エネルギーの増加、処理効率が低下する。(4)原料の表面が高温に晒され、原料内部よりも先に溶融されるため、原料内部まで燃焼反応(酸化反応)が進まず、有機物(カーボン)が残留する(結果として白色度の低下を招く)。

【0021】

本発明者らは、前記問題を解決する手段として、過剰な燃焼をコントロールする方策に着目し、鋭意検討を行った結果、第1次燃焼炉において、燃焼温度を原料である脱墨フロスが自燃せず、脱墨フロス中に含有される有機成分がガス化し発生する燃焼ガス(可燃焼ガス)を放出するに必要なだけの第1次燃焼炉の炉内温度に留め、有機成分ガスの燃焼反応(酸化反応)のみを促進させることが、前記問題を解決できることを見出した。

【0022】

さらに、第1次燃焼炉内において、燃焼ガス(可燃焼ガス)を燃焼させるために必要な酸素濃度0.2%〜20%を確保するとともに、脱墨フロスの過剰燃焼を防止するため、熱風供給に加え、原料となる脱墨フロスの含有水分を高める方策が有効であることを見出している。本発明者らの知見によると、第1次燃焼炉内の酸素濃度0.2%〜20%を確保することは、燃焼が促進される炉内環境となるため、脱墨フロスの過剰燃焼が発生しやすくなる。

【0023】

しかるに、原料となる脱墨フロスの脱水後の水分を、40%以上、望ましは90%未満、より好適には40%〜70%、最適には45%〜70%の高含水状態で第1次燃焼炉内に供給することが、脱墨フロスの過剰燃焼を防止するために適していることを知見した。その理由は、第1次燃焼炉内に高含水状態で供給することで、第1次燃焼炉内において水の蒸発により、炉内温度が低下し、脱墨フロスの自燃を抑え、発生する燃焼ガス(可燃焼ガス)のみの燃焼を促進し、過剰な燃焼温度の上昇を抑制することができるものと考えられる。

【0024】

他方、より好適には、第2次燃焼炉内の内壁に、その一端側から他端側に向けて、螺旋状リフター及び/または軸心と平行な平行リフターを配設することで、原料の均一な燃焼と、品質の均一化を図ることができる。

【0025】

先に述べた発明者等の知見によると、第1次燃焼炉では、低い燃焼温度で原料脱墨フロスを燃焼反応に晒し、均質な第1次燃焼炉出口原料を得たのち、残留する白色度を低下させる原因となる炭素分をできる限り燃焼させる必要があるため、原料を緩慢に燃焼させる必要があり、可能な限り均一な燃焼を連続的に実施するには、第2次燃焼炉内での原料搬送速度を適宜コントロールする方策が最も好適と考えられ、その手段として、リフター設備を用い、原料の搬送速度を調整可能にすることができることも見出した。しかるに、公知のリフターは鉄素材で一般に製造されているため、鉄分がコンタミとして原料中に含有され、鉄の酸化により白色度を低下させる問題を招く。そこで、本発明者らは、ステンレス製のリフターを第2次燃焼炉に設けることで、前記鉄の酸化問題を生じることなく、白色度の低下がないなど、高品質の再生粒子を製造できる技術を見出した。

【0026】

なお、第2次炉の構造としては、外熱または内熱キルンどちらも適宜採用することができる。外熱キルンはバーナーの直火が原料に直接晒されないため、過焼を防止でき、均一な焼成品質(高い白色度が得られる)一方、内熱キルンは、内部に貼り付けた耐火物が断熱性を持つと同時に遠赤外線を放出し、少ない熱量で加温できるメリットがある。第2燃焼炉の構造については、これら諸条件を鑑みて適宜選択できるが、いずれに方式についてもリフターを設けることが最適である。

【0027】

他方、特開2002−356629に記載されているように、脱墨僕スラッジを原料とする焼却物を顔料とする場合、これを水に分散させてスラリーと、長く放置しておくと、固化してしまうことに対応して、二酸化炭素ガス(炭酸ガス)を吹き込んでpHを6〜11に調整することが知られている。

しかし、具体的な二酸化炭素ガスの注入(反応)装置は独自に開発されたものであるとのみ記載され、まったく不明である。

【0028】

pHが高いまま塗料用スラリーとして再生粒子を水に分散させると、前記出願人が指摘するように固化の問題を生じることは、本発明者も知見している。

しかし、前記教示に従って、スラリー槽中に二酸化炭素ガスを注入しても、あるいは注入口を多数にしても、pHの低下は低くかつ長時間要することが知見された。これでは処理効率が悪いばかりでなく、目的のpH低下効果を得られない。また、系外から二酸化炭素ガスを持ち込むことは経済的ではない。

【0029】

したがって、本発明は、先にも触れたように、前述のように、得られる再生粒子スラリーのpHを確実に低いものとし、再生粒子を塗料とする際の不安定化(たとえば凝集)を防止し、塗工紙面のpHが高いことに伴う刷版の傷みなどを解消することにある。また、使用ガスを系内から得ることにより処理コストの低減を図るものである。

【0030】

ここに提案する本発明は、次のとおりである。

【0031】

〔請求項1記載の発明〕

製紙工場からの製紙スラッジについて、脱水、燃焼および粉砕工程をこの順に経て再生粒子を製造する方法であって、

前記燃焼工程からの燃焼灰そのまま、並びに粉砕工程を経て得られる粉砕後の燃焼灰の少なくとも一方からなる固体粒子を水中に懸濁して、スラリーを得るとともに、

前記スラリーを収容する容器の底部に微細気泡を発生させる散気器を設けて微細気泡を吹き出すように構成し、

二酸化炭素を含有するガスを、輸送管路を通して前記反応容器内の前記散気器に導いて、前記反応容器内に収容した前記スラリー中に、前記各散気器群から微細気泡を発生させつつ、

前記散気器群上に設けた撹拌羽根により、前記スラリーを撹拌し、前記スラリーのpHの低下を図ることを特徴とする再生粒子の製造方法。

【0032】

(作用効果)

製紙工場からの製紙スラッジには、主に顔料として汎用されている炭酸カルシウム成分が含まれている。これを燃焼するとCaOが生成する。このCaO成分を含む再生粒子を水に分散させると次記の反応が生じ、2OH-が強アルカリを示す。

CaO+H2O→Ca2++2OH-+CO2……(1)

このスラリーに二酸化炭素を反応させると、次記の反応が生じ、pHの低下を示す。

Ca2++2OH-+CO2→CaCO3+H2O……(2)

本発明では、二酸化炭素含有ガス、すなわち二酸化炭素ガスそのもの、あるいは燃焼工程で発生した排ガスを使用する。燃焼工程で発生した排ガス中には二酸化炭素を多く含有する。したがって、燃焼工程で発生した排ガスを二酸化炭素に代えて使用することができる。しかるに、燃焼排ガスであるが故に、二酸化炭素濃度は約5〜10%程度であり、その濃度はきわめて低い。大量の燃焼排ガスを吹き込んでも、反応性はさほど高まれず、pHの低下効果は低いことが知見された。

しかるに、本発明に従って、スラリーを収容する容器の底部に微細気泡を発生させる散気器を1つ又は複数設けて微細気泡を上方に吹き出すように構成し、たとえば前記燃焼工程で発生した排ガスおよびこの排ガスから分離した二酸化炭素ガスの少なくとも一方を、すなわち燃焼排ガスを輸送管路を通して前記反応容器内の前記散気器に導いて、前記反応容器内に収容した前記スラリー中に、前記各散気器群から微細気泡を発生させると、微細気泡であるが故に、高い反応効率を示すものとなる。

しかし、これでもなお、目的の反応時間の短縮は達成できない。そこで、前記散気器群上に設けた撹拌羽根により、前記スラリーを撹拌すると、意外にも、高い反応効率をもって短時間の処理が可能になったものである。

【0033】

〔請求項2記載の発明〕

前記製紙スラッジは、古紙パルプを製造する古紙処理工程において、古紙に付着したインクを取り除く脱墨工程で、パルプ繊維から分離される残渣である脱墨フロスであり、

前記燃焼工程が、第1燃焼工程と、第1燃焼炉にて燃焼された再度燃焼する、後の第2燃焼工程とを有する、少なくとも2段階の燃焼工程を有し、前記第1燃焼工程において、300℃以上〜500℃未満で燃焼処理を行う請求項1記載の再生粒子の製造方法。

(作用効果)

これに関する作用効果は後に説明する。

【0034】

〔請求項3記載の発明〕

前記第1燃焼工程での第1燃焼炉が、本体が横置きで中心軸周りに回転する内熱キルン炉であり、前記脱水後の原料の水分率が40%以上である請求項1又は2記載の再生粒子の製造方法。

(作用効果)

これに関する作用効果は後に説明する。

【0035】

〔請求項4記載の発明〕

第2燃焼工程での第2燃焼炉が、本体が横置きで中心軸周りに回転する外熱キルン炉であり、前記キルン炉内壁に、その一端側から他端側に向けて、螺旋状リフター及び軸心と平行な平行リフターの少なくとも一方を配設する請求項1〜3のいずれか1項に記載の再生粒子の製造方法。

(作用効果)

これに関する作用効果は後に説明する。

【0036】

〔請求項5記載の発明〕

前記内熱キルン炉内の酸素濃度が0.2%〜20%となるように、300℃以上で500℃未満の熱風を吹き込む請求項1〜4いずれか1項記載の再生粒子の製造方法。

(作用効果)

これに関する作用効果は後に説明する。

【0037】

〔請求項6記載の発明〕

前記散気器が、筒状部内に、環状外周部と、環状外周部から内方に向かって突出する突出部を、周方向に間隔を置いて複数有する第1のガイド材と、環状外周部から内方に向かって突出する突出部を、周方向に間隔を置いて複数有する第2のガイド材とが高さ方向に交互に配置され、かつ、平面視で前記第1のガイド材の突出部と前記第2のガイド材の突出部とが食い違うように配置され、

前記筒状部の下方から前記二酸化炭素含有ガスを上方に向けて導かれる構成である請求項1〜5いずれか1項記載の再生粒子の製造方法。

(作用効果)

後述する分散傘などの散気器よりも遙かに高い反応効率が得られる。

【0038】

〔請求項7記載の発明〕

前記二酸化炭素含有ガスの導入部分が、前記散気器の筒状部の中心部に位置し、かつ、前記散気器の筒状部が前記排ガスの導入部分以外の部分は実質的に開放状態にある請求項1〜6いずれか1項記載の再生粒子の製造方法。

【0039】

〔請求項8記載の発明〕

前記二酸化炭素含有ガスの二酸化炭素濃度が5〜10%である請求項1〜7のいずれか1項に記載の再生粒子の製造方法。

【0040】

〔請求項9記載の発明〕

前記スラリー中の燃焼灰の濃度が15〜30重量%である請求項1〜8のいずれか1項に記載の再生粒子の製造方法。

(作用効果)◇

本発明の一例に従って、二酸化炭素含有ガスとして焼成工程の排ガスを利用する場合、スラリーの濃度を15〜30とすることは極めて重要である。すなわち、排ガスを用いる場合、二酸化炭素量が変動するため、スラリー濃度が高過ぎると、二酸化炭素の量の不足若しくは二酸化炭素の接触不足により、水酸化カルシウム(酸化カルシウム由来)や珪酸カルシウム等のpH上昇要因物質の炭酸化が不十分になるおそれがあるからである。

【発明の効果】

【0041】

本発明に従えば、特に製紙用の填料または塗工用顔料として必要な特性を備えた再生粒子を、安定して製造することができる。そして、得られる再生粒子スラリーのpHを低いものとし、再生粒子を塗料とする際の不安定化(たとえば凝集)を防止し、塗工紙面のpHが高いことに伴う刷版の傷みなどを解消することができる。

また、焼成工程で不可避的にかつ安定的に発生する排ガスを有効利用する場合には、安定的な生産が可能であり、また製造コストを低く抑えつつ、スラリーのpH増を抑制できるとともに、二酸化炭素の大気排出を抑制できるようになる。

なお、スラリーのpHは炭酸化の指標となるものであり、pHが11以下であれば炭酸化が十分になされたことになり、上述のpH上昇要因物質の割合が5質量%以下であることに相当するものである。

【発明を実施するための最良の形態】

【0042】

以下では、本発明の位置付け、本発明の工程全体に関する実施の形態、次いで炭酸化手段例の順で、説明する。

【0043】

<本発明の位置付け>

たとえば、製紙用スラッジを燃焼する場合、(1)特開2003−119695号公報記載の発明では、乾燥物を炉内の酸素濃度が0.1体積%以下となる実質的に酸素が存在しない貧酸素状態で、具体的には間接加熱炉(外熱燃焼炉)によって乾燥及び炭化処理する。次に炭化物に含まれる有機物由来の炭素を酸化させて脱炭素する、具体的には間接加熱炉によって白化処理する方法が提案されている。また、同発明は、後者の白化処理については内熱ロータリーキルン炉を使用することも教示している。

【0044】

他方、本出願人は、(2)特開2002−275785号として、炭化後に再燃焼のためにロータリーキルン炉を使用することも教示している。

さらに、本出願人は、(3)特許3808852号として、「原料スラッジとして脱墨スラッジを用い、これを乾燥させる乾燥工程と、前記乾燥させた脱墨スラッジをサイクロン型燃焼炉の炉上部から炉内に供給し、旋回下降させつつ燃焼させ未燃分を含む一次燃焼物を得る一次燃焼工程と、前記サイクロン型燃焼炉に連通し、その下端からの未燃分を含む一次燃焼物を受けて、機械的な攪拌により酸素との接触を促進させながら、前記一次燃焼工程の燃焼熱を利用して所定の白色度となるまで燃焼させる二次燃焼工程とを含む、ことを特徴とする脱墨スラッジからの白色顔料または白色填料の製造方法。」を提案した。

また、(4)特開2004−176208号においては、「塗工紙製造工程の排水処理汚泥」から填料を製造するに際し、成形汚泥を「一つのロータリーキルン炉内で乾燥、炭化、燃焼」を行うことを提案している。

【0045】

上記(1)(2)及び(4)は、古紙パルプを製造する古紙処理設備の脱墨工程においてパルプ繊維から分離された脱墨フロスを主原料とするものではなく、前述の製紙スラッジを主原料とするものである。そして、得られる再生粒子は、再生粒子「凝集体」とは異なるものと考えられる。

【0046】

一方、(3)の方法によれば、本発明の実施の形態によって得られるものと同様な再生粒子を得ることができる。しかし、同方法ではサイクロン式流動燃焼炉を使用し、乾燥物を燃焼し、次いで二次燃焼を行っている。

【0047】

しかし、サイクロン式流動燃焼炉自体の形式に由来するものと考えられるが、サイクロン式は数十〜数百ミクロンの原料と空気を旋回流として供給口から供給し、空気の旋回作用により空気と効果的に混合されながら燃焼させるため、原料に含有される微粒子が、排ガスとともに系外に排出され製品歩留りが低下する問題、主原料である脱墨フロスの燃焼時間(加熱時間)が短時間であることにより未燃焼分が生じやすい問題、最終的に得られる燃焼物の品質(特に形状)が一定でなく、燃焼物の白色度もバラツキが生じる場合があることが知見された。

【0048】

そこで、本発明者は、過剰燃焼させないで、品質の安定した再生粒子を得る手段について検討を重ね、燃焼工程が、第1燃焼工程と、第1燃焼炉にて燃焼された脱墨フロスを再度燃焼する、後の第2燃焼工程とを有する、少なくとも2段階の燃焼工程を有し、前記第1燃焼工程において、300℃以上〜500℃未満で燃焼処理を行うことで、品質の安定した再生粒子を製造できることを見出し、本発明を解決できたものである。

【0049】

更に好適な態様としては、脱水後の原料の乾燥と燃焼が一連で行われ、内熱による第1次燃焼炉における燃焼時間(滞留時間)が30分を超え90分以下、より好適には40分〜80分の、最適には50分〜70分第1燃焼炉を用い、好ましくは本体が横置きで中心軸周りに回転する内熱(直接加熱)キルン炉により、前記脱水後の原料の乾燥及び燃焼を行い、次に、第1燃焼炉から得られる燃焼物を再度燃焼する燃焼時間(滞留時間)が、60分以上の、より好適には60分〜240分、特には90分〜150分、最適には120分〜150分の、外熱による第2燃焼炉を用い、好ましくは本体が横置きで中心軸周りに回転する外熱(間接加熱)キルン炉、特に燃焼温度を容易に調整可能な外熱電気炉により、燃焼する方法を採用するものである。

【0050】

また、後に図面と共に説明する実施の形態では、第1燃焼炉として内熱キルン炉、第2燃焼炉として外熱キルン炉を選択し詳説するが、これらのキルン炉としは公知の燃焼炉を使用できる。また、キルン炉に限定されることなく、流動床炉、ストーカー炉、サイクロン炉、半乾留・負圧燃焼式炉等、公知の装置を用いることもできる。

【0051】

本発明において好適な態様は、先の第1燃焼炉を内熱で行い、後の第2燃焼炉を外熱で行うものである。さらに、この外熱第2燃焼炉としては重油等を熱源にした間接加熱方式の燃焼炉等の公知の燃焼方法が採用こともできる。

【0052】

第1燃焼炉として好適に用いることができる内熱キルン炉によれば、乾燥及び燃焼を一つの炉で行うことができ、供給口から排出口に至るまで、緩やかに安定的に乾燥及び燃焼が進行し、かつ燃焼物の微粉化が抑制される。また、第2燃焼炉として好適に用いることができる外熱キルン炉により燃焼すると、その端部から燃焼物を所定の滞留時間をもって、他端部の排出口から排出でき、さらに外熱により燃焼物に均一な熱が加わるので、燃焼が均一なものとなり、燃焼のバラツキを生じさせないものとなる。さらに、キルン炉内壁の回転による摩擦によって燃焼物が緩やかに攪拌されるため、微粉化を生じにくい。その結果、最終的な燃焼物の品質及び形状が安定したものとなるのである。

【0053】

従来の第1燃焼炉においては、原料中の微細繊維や塗工紙に多用される有機高分子であるラテックス、印刷により付与されたインキ成分等を効率よく燃焼させるために、水分率を40%未満に脱水乾燥させ、高温で燃焼させる方法が先に述べた公知文献にも記載されているものの、本発明者等の知見では、第1燃焼炉においては300℃以上〜500℃未満の従来に比して低温で加温操作することにより、原料中から、原料に含有される有機物が燃焼ガス化し、燃焼ガスを燃焼(酸化)させることが、得られる再生粒子の品質安定化、白色度向上に対する寄与が大きいことを見出している。

【0054】

上記のとおり、乾燥、燃焼の工程を、好適には内熱キルン炉と外熱キルン炉にて、少なくとも2段階の燃焼炉により行うことで、均一で安定的な再生粒子が得られる。

【0055】

好適な燃焼炉として用いられる内熱または外熱キルン炉は、内部耐火物を円周状でなく、六角形や八角形とすることで燃焼物を滑らすことなく持ち上げて攪拌することができるが、現実には、キルン炉として円筒形であり、燃焼物攪拌用のリフターを設けることが、原料の均一な燃焼と、品質の均一化を図ることができる点で最適である。これは、第1燃焼炉において、本発明が低温でじっくり原料全体を燃焼することを意図することとも関係すると考えられる。

【0056】

ここで、本発明者らが好適な再生粒子を得るに当り、最も注力した燃焼炉の選択について説明する。

従来から慣用的に用いられてきた燃焼炉は、ストーカー炉(固定床)、流動床炉、サイクロン炉、キルン炉の4種に大別でき、本発明者らは、それぞれの焼却炉で再生粒子の製造の検討を重ねたところ、次記の事項が明らかとなった。

【0057】

・ストーカー炉(固定床)については、脱墨フロスの燃焼度合い調整が困難であり、燃焼物が不均一である上に、灰分の多い脱墨フロスの燃焼では火格子間のクリアランスから落塵を生じるため適さない。火格子を通し燃焼物の下に空気を吹上げ燃焼させるため、炭酸カルシウムなどが飛灰となり排ガスとともに排ガス設備へ送られるため、歩留の低下が問題となる。

【0058】

・流動床炉については、炉内の流動媒体に珪砂のような粒子状の流動媒体を使用するため、珪砂が再生填料へ混入し品質の低下を招く問題を有する。均一な攪拌ができない。硅砂を流動層混合して燃焼させた後、硅砂と燃焼物を分離し、硅砂は燃焼炉へ戻し燃焼物のみを取り出すが、燃焼物も硅砂と同程度の粒径が生じるため分離できない。硅砂と浮遊した状態で燃焼させているため、燃焼の度合い調整が困難であり、品質のばらつきが発生する。燃焼炉のストーカ(階段状)を、所定幅で、燃焼物が通過しながら燃焼するため灰の攪拌が不十分で幅方向で燃焼にバラツキが発生する。また、硬度の高い珪砂との摩擦、衝突により燃焼物が微粉化され飛灰となって系外へ排出され歩留りが低下する。

【0059】

・サイクロン炉については、炉内を一瞬で通過するため燃焼物中の固定炭素を十分に燃焼できず白色度の低下に繋がる、さらに、風送により細かい粒子はサイクロンで分離されず排ガスと一緒に排ガス処理工程に回るため歩留が低下する。

【0060】

前記諸問題について鋭意検討を重ねた結果、燃焼炉としてはキルン炉にて燃焼させることが最も好適な燃焼手段として選択され、さらに以下の理由から、本発明において最適な実施の形態である、先の第1燃焼炉を内熱キルン、後の第2燃焼炉を外熱キルンとすることは次記の理由から好適であることを見出している。

【0061】

外熱キルン炉は、キルン炉の外側に加熱設備を設けた構成となるため、キルン炉の構造が複雑になるとともに、燃焼物を間接的に乾燥、燃焼させるゆえに多量の熱源が必要になるため、本発明に係る、脱水後の水分率が高い原料の乾燥、燃焼処理に外熱キルン炉を先の第1燃焼炉として使用した場合には、乾燥・燃焼効率が低くなり、生産性が悪く、温度の制御が困難になるとともに多大なエネルギーコストを必要とし、費用対効果が極めて低くなる。

【0062】

また、内熱キルン炉を2次燃焼炉に使用した場合には、残カーボンを燃焼するにおいて、炉内温度の調整に多量の希釈空気が必要であり、また、多量の空気を投入しないと燃焼熱を内熱キルン炉内に均一に伝えることが困難であり、さらに炉内温度の変動を抑えることが困難であるため、燃焼物の過燃焼や燃焼ムラが生じやすい問題を呈する。

【0063】

さらに、通常加熱に使用される重油バーナーからの重油燃焼残カーボンやイオウ酸化物等による汚染が発生し、製品段階で白色度の低下やバラツキが生じ、得られる燃焼物の品質の均一化が困難な問題が生じる。

【0064】

次に、本発明の工程全体に関する実施の形態の一例を、図面を参照しながら説明する。

【0065】

<工程全体に関する実施の形態>

本形態の再生粒子の製造設備フローは、脱水工程、乾燥・燃焼工程、粉砕工程を有するが、さらに、脱墨フロスの凝集工程または造粒工程や、各工程間に分級工程等を設けてもよい。

【0066】

図1に、再生粒子の製造設備フローの一部構成例(乾燥・燃焼工程、及び燃焼工程を含む設備例)を示した。本設備には、各種センサーが備わっており、被燃焼物や設備の状態、処理速度のコントロール等を行っている。

【0067】

図示しない、古紙パルプを製造する脱墨工程においてパルプ繊維から分離された脱墨フロスは、種々の操作を経て、同じく図示しない公知の脱水設備により脱水される。脱水後の原料は、40%以上、望ましは90%未満、特には45%〜70%、より好適には50%超〜60%の高含水状態とすることが望ましい。

【0068】

かかる脱水後の原料10は、望ましくは、粉砕機(または解砕機)により40mm以下の粒子径に粉砕しておく。かかる原料10が貯槽12から切り出されて、本体が横置きで中心軸周りに回転する内熱キルン炉である、第1燃焼炉14の一方側から装入機15により装入される。第1燃焼炉14の一方側には、排ガスチャンバー16が、他方側には排出チャンバー18が設けられている。排出チャンバー18を貫通して、熱風が第1燃焼炉14の他方側から吹き込まれ、前記一方側から装入され、第1燃焼炉14の回転に伴って前記他方側に順次移送される原料の乾燥及び燃焼を行うようになっている。

【0069】

ここで、第1燃焼炉14内に吹き込む熱風は、酸素濃度が0.2%〜20%となるようにするのが望ましい。炉内温度としては、300℃〜500℃未満、より望ましくは400℃〜500℃未満、特に400℃〜450℃が望ましい。熱風は、バーナー20Aを備える熱風発生炉20から吹き込まれる。

【0070】

排ガスチャンバー16からは、乾燥・燃焼に供した排ガスが再燃焼室22に送り込まれる。排ガス中に含まれる燃焼物の微粉末は、排ガスチャンバー16の下部から排出され、再利用される。排ガスは、再燃焼室22でバーナーにより再燃焼が行われ、予冷器24により予冷された後、熱交換器26を通し、誘引ファン28により煙突30から排出される。ここで、熱交換器26は外気を昇温した後に、熱風発生炉20に送られ、第1燃焼炉14から吹き込まれる熱風の用に供せられ、排ガスチャンバー16からの排ガスの熱を回収するようにしてある。排ガスの処理は、排ガス中に含まれる有害物質の除去に有効である。

【0071】

第1燃焼炉14において乾燥及び燃焼処理を経た燃焼物は、本体が横置きで中心軸周りに回転する外熱キルン炉である、第2燃焼炉32に装入される。この装入される燃焼物の粒径としては、40mm以下が好適である。第2燃焼炉32での熱源としては、第2燃焼炉32内の温度コントロールが容易で長手方向の温度制御が容易な電気による調整が好適であり、したがって、電気ヒーターにより間接的に第1燃焼炉14から得られる燃焼物を再び燃焼させる外熱式の第2燃焼炉32であることが望ましい。

【0072】

第2燃焼炉32においては、酸素濃度を調整する空気あるいは酸素の供給機構(図示せず)にて酸素濃度が5%〜20%、望ましくは10%〜20%、特に望ましくは10%〜15%となるように燃焼するのが望ましい。温度としては、550℃〜780℃、望ましくは600℃〜750℃が望ましい。また、第2燃焼炉内での滞留時間は60分以上、より好適には60分〜240分、特には90分〜150分、最適には120分〜150分が、残カーボンを完全に燃焼させるに望ましい。

【0073】

燃焼が終了した再生粒子は、冷却機34により冷却された後、振動篩機などの粒径選別機36により選別され、湿式粉砕機等を用いた粉砕工程で目的の粒子径に調整された燃焼物が燃焼品サイロ38に一時貯留され、顔料や填料の用途先に仕向けられる。

【0074】

なお、脱墨フロスを原料として用いた場合を例示したが、脱墨フロスを主原料に、抄紙工程における製紙スラッジ等の他製紙スラッジを適宜混入させたものを原料とした燃焼物であってもよい。

【0075】

以上、概要を説明したが、その詳細及び応用例などを以下に説明する。

【0076】

〔原料〕

古紙パルプ製造工程では、安定した品質の古紙パルプを連続的に生産する目的から、使用する古紙の選定、選別を行い、一定品質の古紙を使用する。

【0077】

そのため、古紙パルプ製造工程に持ち込まれる無機物の種類やその比率、量が基本的に一定になる。しかも、再生粒子の製造方法において未燃物の変動要因となるビニールやフィルムなどのプラスチック類が古紙中に含まれていた場合においても、これらの異物は脱墨フロスを得る脱墨工程に至る前段階で除去することができる。従って、脱墨フロスは、工場排水工程や製紙原料調成工程等、他の工程で発生する製紙スラッジと比べ、極めて安定した品質の再生粒子を製造するための原料となる。

【0078】

本発明で云う脱墨フロスとは、古紙パルプを製造する古紙処理工程において、主に、古紙に付着したインクを取り除く脱墨工程で、パルプ繊維から分離されるものをいう。

【0079】

〔脱水工程〕

脱墨フロスの更なる脱水は、公知の脱水手段を適宜に使用できる。本形態における一例では、脱墨フロスは、脱水手段たる例えばスクリーンによって、脱墨フロスから水を分離して脱水する。スクリーンにおいて、水分を90%〜97%に脱水した脱墨フロスは、例えばスクリュープレスに送り、さらに所定の水分に脱水することが好適である。

【0080】

脱水後の原料の水分率が70%を超えると、第1燃焼炉における乾燥・燃焼処理温度の低下を招き、加熱のためのエネルギーロスが多大になるとともに、原料の燃焼ムラが生じやすくなり均一な燃焼を進めがたくなる。さらに、排出される排ガス中の水分が多くなり、ダイオキシン対策における再燃焼処理効率の低下と、排ガス処理設備の負荷が大きくなる問題を有する。また、脱水後の原料の水分率が40%未満と低いと、脱墨フロスの過剰燃焼の原因となる。また、脱水処理エネルギーの削減にも寄与する。

【0081】

以上の説明で明らかにしたように、脱墨フロスの脱水を多段工程で行い急激な脱水を避けると、無機物の流出が抑制でき脱墨フロスのフロックが硬くなりすぎるおそれがない。脱水処理においては、脱墨フロスを凝集させる凝集剤等の脱水効率を向上させる助剤を添加しても良いが、凝集剤には、鉄分を含まないものを使用することが好ましい。鉄分が含有されると、鉄分の酸化により再生粒子の白色度を下げる問題を引き起こす。

【0082】

脱墨フロスの脱水工程は、本発明における再生粒子の製造工程に隣接することが生産効率の面で好ましいが、予め古紙パルプ製造工程に隣接して設備を設け、脱水を行った物を搬送することも可能であり、トラックやベルトコンベア等の搬送手段によって定量供給機まで搬送し、この定量供給機から乾燥・燃焼工程に供給する。

【0083】

かかる脱水後の原料10は、第1燃焼炉に供給する操作において、望ましくは、粉砕機(または解砕機)により平均粒子径40mm以下の粒子径に揃えることが好ましく、より好ましくは平均粒子径が3mm〜30mm、さらに好ましくは平均粒子径が5mm〜20mmの範囲に成るように調整することが好ましく、好適には粒子径が50mm以下の割合が、70重量%以上に成るように粉砕しておくことがより好ましい。脱墨フロス中に含まれる炭酸カルシウムの熱変化を来たさない燃焼処理を図るため、原料の粒子径は均一であることが好ましいところ、平均粒子径が3mm未満では過燃焼になりやすく、40mmを超える平均粒子径では、原料芯部まで均一に燃焼を図ることが困難な問題を有するためである。

【0084】

前記平均粒子径と粒子径の割合は、攪拌式の分散機で充分分散させた試料溶液を用いて測定した。各燃焼行程における粒子径は、JIS Z 8801−2:2000に基づき、金属製の板ふるいにて測定した。

【0085】

〔第1燃焼工程〕(乾燥、燃焼工程)

かかる原料10が貯槽12から切り出されて、第1燃焼炉に供給される。第1燃焼炉は本体が横置きで中心軸周りに回転する内熱キルン炉方式からなり、内熱キルン炉14の一方側から装入機15により装入される。内熱キルン炉加熱手段は、熱風発生炉にて生成された熱風を内熱キルン炉の排出口側から、脱水物の流れと向流するように送り込まれる。内熱キルン炉14の一方側には、排ガスチャンバー16が、他方側には排出チャンバー18が設けられている。排出チャンバー18を貫通して、熱風が内熱キルン炉14の他方側から吹き込まれ、前記一方側から装入され、内熱キルン炉14の回転に伴って前記他方側に順次移送される原料の乾燥及び燃焼を行うようになっている。

【0086】

すなわち、本乾燥・燃焼工程は、脱水物を、本体が横置きで中心軸周りに回転する、内熱キルン炉によって乾燥・燃焼することにより、供給口から排出口に至るまで、緩やかに乾燥と有機分の燃焼が行え、燃焼物の微粉化が抑制され、凝集体の形成、硬い・柔らかい等さまざまな性質を有する脱水物の燃焼度合いの制御と粒揃えを安定的に行うことができる。また、乾燥を別工程に分割し吹き上げ式の乾燥機を入れることもできる。

【0087】

ここで、内熱キルン炉14内に吹き込む熱風は、酸素濃度が0.2%〜20%が好ましく、より好ましくは1%〜17%、最も好ましくは7%〜15%となるようにするのが望ましい。

【0088】

酸素濃度は、原料の燃焼(酸化)により消費されるため、燃焼の状況により酸素濃度に変動を生じる。酸素濃度が過度に低いと、十分な燃焼を図ることが困難である。燃焼炉内の酸素は、原料の燃焼等によって消費され酸素濃度が低下するが、燃焼させるための熱風発生装置等により、空気などの酸素含有ガスを送風し、あるいは排気することで、酸素濃度を維持、調節可能であり、さらに酸素含有ガスを送風し、あるいは排気することで、燃焼炉内の温度を細かく調節可能になり、原料をムラなく万遍に燃焼することができる。

【0089】

第1燃焼炉の炉内温度としては、300℃〜500℃未満、特に400℃〜500℃未満、特に好ましくは、400℃〜450℃が望ましい。第1燃焼炉においては、容易に燃焼可能な有機物を緩やかに燃焼させ、燃焼しがたい残カーボンの生成を抑える目的から燃焼温度300℃〜500℃未満の温度範囲で燃焼することが好ましい。過度に温度が低いと、有機物の燃焼が不十分であり、過度に温度が高いと過燃焼が生じ、炭酸カルシウムの分解による酸化カルシウムが生成し易くなる。さらに、熱風の温度が500℃以上の場合は、硬い・柔らかい等さまざまな性質を有する燃焼物の粒揃えが進行するよりも早く乾燥・燃焼が局部的に進むため、粒子表面と内部の未燃率の差を少なく均一にすることが困難になる。

【0090】

熱風は、バーナー20Aを備える熱風発生炉20から吹き込まれる。

排ガスチャンバー16からは、乾燥・燃焼に供した排ガスが再燃焼室22に送り込まれる。微粉末は、排ガスチャンバー16の下部から排出され、再び原料に配合され再利用される。

【0091】

排ガスは、再燃焼室22でバーナーにより再燃焼が行われ、予冷器24により予冷された後、熱交換器26を通し、誘引ファン28により煙突30から排出される。ここで、熱交換器26は外気を昇温した後に、熱風発生炉20に送られ、内熱キルン炉14から吹き込まれる熱風の用に供せられ、排ガスチャンバー16からの排ガスの熱を回収するようにしてある。

【0092】

第1燃焼炉は、脱墨フロス中に含有される燃焼容易な有機物を緩慢に燃焼させ、残カーボンの生成を抑制するため、好適には前記条件で30分〜90分の滞留時間で燃焼させることが好ましい。より好ましくは、40分〜80分が有機物の燃焼と生産効率の面で好ましい。最も好ましくは、50分〜70分の範囲が恒常的な品質を確保するために好ましい。燃焼時間が30分未満では、十分な燃焼が行われず残カーボンの割合が多くなる。燃焼時間が90分を超えると、原料の過燃焼による炭酸カルシウムの熱分解が生じ、得られる再生粒子が極めて硬くなる。

【0093】

特に、次工程の第2燃焼工程内に供給する燃焼物の未燃率を、2質量%〜20質量%に乾燥・燃焼することが好ましく、より好ましくは未燃率を、5〜17質量%、特に好ましくは未燃率を、7質量%〜12質量%にすることが望ましい。

【0094】

未燃率を、2質量%〜20質量%にすることで、第2燃焼工程での燃焼を短時間に効率よく行うことができるとともに、外熱炉における安定した加熱により、硬度が低く白色度が80%以上、少なくとも70%以上の高白色度の燃焼物を得ることができる。未燃物が2質量%未満では、先の第1次燃焼炉におけるエネルギーコストが高いものとなるとともに、燃焼物の硬度が比較的高くなっている場合があり、第2燃焼炉出口における白色度の低下等の品質低下を来たす場合がある。

【0095】

〔第2燃焼工程〕

内熱キルン炉14において乾燥及び燃焼処理を経た燃焼物は、移送流路を通して、本体が横置きで中心軸周りに回転する外熱ジャケット31を有する第2燃焼炉にあたる外熱キルン炉32に装入される。

【0096】

この燃焼炉では、燃焼物を、外熱で加温しながらキルン炉内壁に設けたリフターにより、原料の燃焼炉内での搬送を制御し、緩慢に燃焼させることで、さらに均一に未燃分を燃焼する。

【0097】

第2燃焼炉における燃焼においては、第1燃焼炉で燃焼しきれなかった残留有機物、例えば残カーボンを燃焼させるため、第1燃焼炉において供給される原料の粒子径よりも小さい粒子径に調整された燃焼物を用いることが好ましい。乾燥・燃焼工程後の燃焼物の粒揃えは、平均粒子径が10mm以下となるように調整するのが好ましく、さらに好適には平均粒子径1mm〜8mmとなるように調整するのがより好ましく、平均粒子径を1mm〜5mmとなるように調整するのが特に好ましい。

【0098】

第2燃焼炉入り口での平均粒子径が1mm未満では、過燃焼の危惧があり、平均粒子径が10mmを超える粒子径では、残カーボンの燃焼が困難であり、芯部まで燃焼が進まず得られる再生粒子の白色度が低下する問題を引き起こす。第2燃焼炉での安定生産を確保するためには、平均粒子径が1mm〜8mmの燃焼物が70%以上に成るように粒子径を調整することが好ましい。従って、得られる再生粒子の品質を均一にするという観点における実用化可能性に、有益である。さらに、本形態のように、分級を乾燥後とすると、小径な粒子の燃焼物を確実に除去することができ、また、処理効率も向上する。

【0099】

外熱キルン炉32での外熱源としては、外熱キルン炉32内の温度コントロールが容易で長手方向の温度制御が容易な電気加熱方式の電気炉が好適であり、したがって、電気ヒーターによる外熱キルン炉32であることが望ましい。

【0100】

外熱に電気を使用することにより、温度の調整を細かくかつ内部の温度を均一にコントロール可能になり、凝集体の形成、硬い・柔らかい等さまざまな性質を有する脱水物の燃焼度合いの制御と粒揃えを安定的に行うことができる。

【0101】

さらに電気炉は、電気ヒーターを炉の流れ方向に複数設けることで、任意に温度勾配を設けることが可能であると共に、燃焼物の温度を一定時間、一定温度保持することが可能であり、第1燃焼炉を経た燃焼物中の残留有機分、特に残カーボンを第2燃焼炉で炭酸カルシウムの分解を来たすことなく未燃分を限りなくゼロに近づけることができ、例えば重質炭酸カルシウムと比べ、比較的低いワイヤー摩耗度で、高白色度の再生粒子を得ることができる。

【0102】

外熱キルン炉32においては、酸素濃度が5%〜20%、より好ましくは10%〜20%、最も好ましくは、10%〜15%となるようにするのが望ましい。酸素濃度は、第2焼成炉に適宜の手段により酸素または空気投入量のコントロールによって行うことができる(具体的な形態の図示は省略してある。

【0103】

外熱キルン炉内の酸素濃度が、5%未満では、燃焼困難な残カーボンの燃焼が進まない問題を生じる。

【0104】

温度としては、550℃〜780℃、より好ましくは600℃〜750℃である。

【0105】

第2燃焼炉は先に述べたように、第1燃焼炉で燃焼しきれなかった残留有機物、特に残カーボンを燃焼させる必要があるため、第1燃焼炉よりも高温で燃焼させることが好ましく、燃焼温度が550℃未満では、十分に残留有機物の燃焼を図ることが困難であり、燃焼温度が750℃を超える場合は、燃焼物中の炭酸カルシウムの酸化が進行し、粒子が硬くなる問題が生じる。

【0106】

また、滞留時間は60分以上の、より好適には60分〜240分、特には90分〜150分、最適には120分〜150分が望ましい。特に残カーボンの燃焼は炭酸カルシウムの分解をできる限り生じさせない高温で、緩慢に燃焼させる必要があり、滞留時間が60分未満では、残カーボンの燃焼には短時間で不十分であり、240分を超えると、炭酸カルシウムが分解する問題が生じる。

【0107】

さらに、燃焼物の安定生産を行うにおいて滞留時間を60分以上、過燃焼の防止、生産性の確保のため240分以下で燃焼させることが好適である。

【0108】

この外熱キルン炉32から排出される燃焼物の粒子径としては、10mm以下、より望ましくは平均粒子径が1mm〜8mm以下、最も好ましくは平均粒子径が1mm〜4mmに調整することが好適である。

【0109】

燃焼が終了した再生粒子は好適には凝集体であり、冷却機34により冷却された後、振動篩機などの粒径選別機36により目的の粒子径のものが燃焼品サイロ38に一時貯留され、顔料や填料の用途先に仕向けられる。

【0110】

なお、脱墨フロスを原料として用いた場合を例示したが、脱墨フロスを主原料に、抄紙工程における製紙スラッジ等の他製紙スラッジを適宜混入させたものの燃焼品であってもよい。

【0111】

〔粉砕工程〕

本発明に基づく再生粒子の製造方法においては、必要に応じ、さらに公知の分散・粉砕工程を設け、適宜必要な粒子径に微細粒化することで塗工用の顔料、内添用の填料として使用できる。

【0112】

一例では、燃焼後、得られた粒子は、ジェットミルや高速回転式ミル等の乾式粉砕機、あるいは、アトライター、サンドグラインダー、ボールミル等の湿式粉砕機を用いて粉砕する。填料、顔料用途等への最適な粒子径については、本形態の再生粒子は、平均粒子径0.1μm〜10μmであるのが好ましい。

【0113】

粉砕工程後における再生粒子の粒子径は、粒径分布測定装置(レーザー方式のマイクロトラック粒径分析計:日機装製)により体積平均粒子径を測定した。

【0114】

〔付帯工程〕

本製造設備において、より品質の安定化を求めるためには、再生粒子の粒子径を、各工程で均一に揃えるための分級を行うことが好ましく、粗大や微小粒子を前工程にフィードバックすることでより品質の安定化を図ることができる。

【0115】

また、乾燥工程の前段階において、脱水処理を行った脱墨フロスを造粒することが好ましく、さらには、造粒物の粒子径を均一に揃えるための分級を行うことがより好ましく、粗大や微小の造粒粒子を前工程にフィードバックすることでより品質の安定化を図ることができる。造粒においては、公知の造粒設備を使用でき、回転式、攪拌式、押し出し式等の設備が好適である。

【0116】

本製造方法の原料としては、再生粒子の原料と成り得るもの以外は予め除去しておくことが好ましく、例えば古紙パルプ製造工程の脱墨工程に至る前段階のパルパーやスクリーン、クリーナー等で砂、プラスチック異物、金属等を除去することが、除去効率の面で好ましい。特に鉄分の混入は、鉄分が酸化により微粒子の白色度低下の起因物質になるため、鉄分の混入を避け、選択的に取り除くことが推奨され、各工程を鉄以外の素材で設計またはライニングし、摩滅等により鉄分が系内に混入することを防止するとともに、さらに、乾燥・分級設備内等に磁石等の高磁性体を設置し選択的に鉄分を除去することが好ましい。

【0117】

さらに、本発明に基づく再生粒子の製造方法による再生粒子は、X線マイクロアナライザーによる微細粒子の元素分析において、カルシウム、シリカ及びアルミニウムの比率が酸化物換算で30〜82:9〜35:9〜35の質量割合で含むことが好ましく、より好ましくは、40〜82:9〜30:9〜30の質量割合、さらに好ましくは、60〜82:9〜20:9〜20の割合である。

【0118】

カルシウム、シリカ及びアルミニウムを酸化物換算で30〜82:9〜35:9〜35の質量割合で含ませることで、比重が軽く、過度の水溶液吸収が抑えられるため、脱水工程のおける脱水性が良好であり、乾燥・燃焼工程における未燃物の割合や、燃焼工程における焼結による過度の硬さを生じる恐れを低減できる。

【0119】

本発明の割合に調整するための方法としては、脱墨フロスにおける原料構成を調整することが本筋ではあるが、乾燥・燃焼工程、燃焼工程において、出所が明確な塗工フロスや調成工程フロスをスプレー等で工程内に含有させる手段や、焼却炉スクラバー石灰を含有させる手段にて調整することも可能である。

【0120】

例えば、脱墨フロスを主原料に、再生粒子中のカルシウムの調整には、中性抄紙系の排水スラッジや、塗工紙製造工程の排水スラッジを用い、シリカの調整には、不透明度向上剤としてホワイトカーボンが多量添加されている新聞用紙製造系の排水スラッジを、アルミニウムの調整には酸性抄紙系等の硫酸バンドの使用がある抄紙系の排水スラッジや、クレーの使用の多い上質紙抄造工程における排水スラッジを用いることができる。

【0121】

また、本製造方法で得られる再生粒子は、示差熱熱重量同時測定装置による示差熱分析において、700℃近傍で生じる炭酸カルシウムの分解(酸化カルシウムへの変化)における減量(率)が50%以上と成るように、本発明に基づいて脱墨フロスを燃焼制御することで、より正確にカルシウム成分の酸化の進行を抑制し、粒子が硬くなることを防止することができるので好ましい。

【0122】

〔第2燃焼炉のリフターについて〕

先に採用理由と共に述べたように、第2次燃焼炉内の内壁に、その一端側から他端側に向けて、螺旋状リフター及び/または軸心と平行な平行リフターを配設することで、原料の均一な燃焼と、品質の均一化を図ることができる。

【0123】

そして、特に、被燃焼物の装入側から排出側に向けて、螺旋状リフターと、軸心と平行な平行リフターとの順で配設するのが望ましい。

【0124】

この構成によると、装入側から投入された内容物が、まず螺旋状リフターにて他端側に向けて適正量ずつ送り込まれながら持ち上げられて落下する間に、原料に起因する有機成分がガス化し発生する燃焼ガス(可燃焼ガス)と効率的に接触し、さらに引き続いて平行リフターにて持ち上げられて落下する動作を繰り返すことで燃焼ガス(可燃焼ガス)と効率的に接触するため、熱交換効率よく内容物を燃焼させることができる。特に、螺旋状リフターにて平行リフターに送り込まれる内容物の量がコントロールされることで、平行リフター部分における内容物の持ち上げ・落下が適正に行われ、内容物の燃焼を均一かつ効率的に行うことができる。また、耐火物の損傷の恐れがないことから、焼成物の純度の低下がなく、その生産能力も向上できる。

【0125】

また、螺旋状リフターと平行リフターを、例えば耐熱性を有するステンレス鋼板などの金属製とすると、比較的温度が低いので高価な耐熱材料を用いなくても十分に耐久性と強度を確保できるとともに、耐火物製のリフターなどに比して伝熱効率が高いので、一層熱効率を向上することができる。

【0126】

上記の実施の形態例を図2によって説明すると、被燃焼物は、図2では、第2燃焼炉32の左側から装入され、回転駆動手段(図示せず)にて回転駆動可能に構成され、他端側から排出される。

【0127】

第2燃焼炉32は、円筒状の外筐32Aの内面に耐火キャスタブルや耐火レンガから成る耐火壁32Bを内張りして構成されている。第2燃焼炉32の耐火壁32Bの内面には、投入側において、第2燃焼炉32の軸心に対して45°〜70°の傾斜角で傾斜した複数条(図示例では8条)の螺旋状リフター4が等間隔に突設され、さらにこの螺旋条リフター4の配設領域の他端側に、第2燃焼炉32の軸心と平行な適当長さの平行リフター5Aが周方向に等間隔置きに複数(図示例では8つ)かつ軸心方向に複数列(図示例では8列)千鳥状に配列して突設されている。

【0128】

また、平行リフター5Aは、図示の右側に排出部に向かって連続的に形成されている(図示せず)。この場合、装入側では低温であるので、ステンレス鋼板などの耐熱性と耐腐食性のある金属板にて形成するのが望ましく、排出部側では高温となるので、排出側の平行リフター5Aは耐火物製とすることができる。

【0129】

本実施形態では、螺旋状リフター4はその長手方向に適当間隔おきに配設した取付ブラケット6に固定されて配設されている。また、各平行リフター5Aは、それぞれの取付ブラケット5Bに固定されて配設されている。

【0130】

なお、必要ならば、螺旋状リフターまたは平行リフターの一方のみを設けることでもよい。

<炭酸化手段例>

【0131】

次に、本発明の炭酸化手段例について説明する。

本発明においては、二酸化炭素含有ガス、好適には前記燃焼工程で発生した排ガスおよびこの排ガスから分離した二酸化炭素ガスの少なくとも一方、好ましくは、燃焼工程で発生した排ガスをそのまま使用する。なお、排ガスから分離した二酸化炭素ガスを使用する場合、排ガスをPSA型分離装置等の二酸化炭素分離装置等によって分離して二酸化炭素ガスとして使用すればよい。二酸化炭素濃度が5〜10%の燃焼排ガスが使用される。

図3及び図4の符合50は、前記燃焼工程からの燃焼灰そのまま、並びに粉砕工程を経て得られる粉砕後の燃焼灰の少なくとも一方からなる固体粒子(再生粒子)を水中に懸濁したスラリーの収納容器である。スラリーSは、予め別の手段によって得てもよいし、次述する攪拌機51の撹拌羽根51Bによって水への分散を図り、スラリーSとしてもよい。前記スラリー中の燃焼灰(再生粒子)の濃度が15〜30重量%として分散するのが、二酸化炭素との反応効率、不要な凝集物の発生抑制、生じる炭酸カルシウムのスケール化を防ぐ理由から望ましい。

【0132】

収納容器50中には、攪拌機51が設けられ、モータ51Aにより、適宜形状の撹拌羽根51Bが回転せられる。さらに、収納容器50の内面には、邪魔板部材52が適宜数(複数)が突出し、スラリーの撹拌流れに対する衝突部材として設けられ、微細気泡との接触効率を高めている。図3に明示されているように、邪魔板部材52と収納容器50の内面との間には、間隙52aを設けて、炭酸カルシウム成分のスケールの沈着、固着を防止するのが望ましい。

撹拌機51による撹拌や邪魔板部材52が適宜数(複数)設けられることで、後述する散気器により生じる微細気泡の収納容器50中での滞留時間を延ばし、効率的な炭酸化反応を生じさせることが可能となる。

【0133】

さて、収容容器50の底部に微細気泡を発生させる散気器60,60…が複数設けられ、微細気泡を上方に吹き上げるように構成してある。

前記の燃焼排ガスは、輸送管路53を通して、反応容器50内の散気器60,60…に導いて、反応容器50内に収容した前記スラリーS中に、各散気器群60,60…から微細気泡を発生させるようにしてある。その際に、散気器群60,60…上に設けた撹拌羽根51Bにより、スラリーSを撹拌し、スラリーSのpHの低下を図る。

図示の形態では、輸送管路53に中央部に設置のヘッダ54を接続し、そのヘッダ54と散気器群60,60…とを枝管55を接続しているが、直接的に輸送管路53と散気器群60,60…とを接続してもよい。

【0134】

散気器群60,60…の配置は適宜でよいが、収容容器50内にスラリーSに対して均一に分散できるように、たとえば図示のように同心円上に配置することができる。

【0135】

図示した散気器60の詳細例を図5〜図7に示した。これを説明すると、筒状部61内に、第1のガイド材62と第2のガイド材63とが交互に積み重ねた状態で配置されている。さらに詳しくは、環状外周部62aと、環状外周部62aから内方に向かって突出する突出部62bを、周方向に間隔を置いて複数有する第1のガイド材62と、環状外周部63aから内方に向かって突出する突出部63bを、周方向に間隔を置いて複数有する第2のガイド材63とが高さ方向に交互に配置され、かつ、平面視で第1のガイド材62の突出部62bと第2のガイド材63の突出部63bとが食い違うように配置されている。図7は、第1のガイド材62と第2のガイド材63とが積み重ねた状態での平面図である。

【0136】

また、筒状部61の下方から燃焼排ガスが上方に向けて導かれる構成されている。この燃焼排ガスの導入部分64は、下方がほぼ円錐状とされており、散気器60の筒状部61の中心部に位置し、かつ、散気器の筒状部61が、排ガスの導入部分64以外の部分は実質的に開放状態(筒状部61と離間状態にある。ただし、支持部材65とは繋がっている。)にある。

第1のガイド材62と第2のガイド材63とが積み重ねた状態では、上昇流の過程で、第1のガイド材62の突出部62bと第2のガイド材63の突出部63bとが食い違う関係により、液の衝突が繰り返され、液の衝突が繰り返し過程での気泡の接触とが加算されることにより微細気泡が効率的に生じるものと思われる。

さらに、図5には、液の流れも図示した。これとみると判るように、一部に循環流も生じることが反応効率を高める要因でもある。

【0137】

他方、炭酸化手段を、図8の例によって得ることもできる。すなわち、二酸化炭素ガスを、分散傘70によって分散させながら、微細気泡を得る散気器の構成である。しかしながら、図8の手段は、分散傘70によって二酸化炭素ガスを分散可能であるものの、その気泡は比較的大きく且つスラリー中での滞留時間が短く、反応が進まないまま二酸化炭素を放出する場合が多く、更なる欠点として、分散傘70の近傍で反応が生じ、発生した炭酸カルシウムが凝集物として分散傘70の下部に堆積する問題を有し、連続操業を阻害する要因となる。

【0138】

また、炭酸化手段を、図9の例によって得ることもできる。すなわち、二酸化炭素ガスを、表面に多数のスリット80aを有する分散板80によって分散させながら、気泡を得る散気器の構成である。然しながら、先の図8においても同様に、生じた気泡は、スラリー中での滞留時間が短く、二酸化炭素ガスがスラリー中に吹き出る近傍で反応が生じ、発生した炭酸カルシウムが凝集物としてスリットの詰まりや堆積物として連続操業を阻害する要因となる。

本発明者らは、図8、図9における問題点を解決する手段として先に記述した、散気器60が好適に用いられると共に、より好適には、複数の散気器上に設けた撹拌羽根により、前記スラリーを撹拌することが好適であることを知見している。

【0139】

しかし、いずれの場合も反応効率は、散気器60よりかなり低い。特に、図8の例の場合には、発生する気泡は、散気器60の場合より著しく大きく、反応効率が低い。図9の例では、スリット80aの形状や大きさを選択することにより、かなり小さい微細気泡を得ることができるものの、スリット80a部分に固形分(主に炭酸カルシウム)が固着し、目詰まりを生じ、長時間の連続運転ができない知見が得られている。この点では、散気器60を使用するのが最適である。

なお、散気器60としては、OHR流体工学研究所から「OHR式エアレーター」として市販のものをそのまま使用できる。

【実施例】

【0140】

本発明の実施例及び比較例を示す。

【0141】

各種要因を変化させて、得られた再生粒子の品質を調べたところ、表1及び表2に示す結果が得られた。結果によれば、本発明の方法が比較例に対し優れていることが判る。

【0142】

品質の評価は次記のように行った。

(未燃率):電気マッフル炉を予め600℃に昇温後、ルツボに試料を入れ約3時間で完全燃焼させ、燃焼前後の重量変化から未燃分を算出した。

(ワイヤー摩耗度):プラスチックワイヤー摩耗度(日本フィルコン製 3時間)、スラリー濃度2重量%で測定した。

(生産性評価):原料の脱水効率、生産性、粉砕に必要な電力を4段階評価し、最も効率の良かった条件を◎、良かったものを〇、水効率、生産性、粉砕のいずれかに問題を見出したものを△、実操業困難なものを×とした。

(品質安定性):所定の方法で得られた微粒子の、白色度、粒子径、一定時間間隔における生産量の各項目について、変動程度を測定し、変動が少ない順にランク付けを行い、上位9位までを◎、10位から20位を〇、21位から25位を△、それ以下を×とした。

(見た目):目視で再生粒子の色を比較判断し、白色と灰色に区分した。

【0143】

【表1】

【0144】

【表2】

【0145】

【表3】

【0146】

【表4】

【0147】

<反応効率の実施例>

図1及び図2によって脱墨フロスを原料として得た、実施例1〜29、及び比較例1〜7の再生粒子を、水に19重量%の再生粒子濃度で分散し、そのスラリー中に二酸化炭素濃度が8%である燃焼排ガスを、表6に示す下記A〜Fの炭酸化手段で吹込を行った。

表5においては、図1及び図2によって脱墨フロスを原料として得た実施例1〜3及び比較例1〜3を対象に、表6に示す下記A〜Fの炭酸化手段を変更した場合の反応効率を示す。

A:「OHR式エアレーター」+その複数配置+撹拌羽根+邪魔板

B:「OHR式エアレーター」+その中央1つ配置+撹拌羽根+邪魔板

C:「OHR式エアレーター」+その複数配置+撹拌羽根+邪魔板なし

D:「OHR式エアレーター」+その複数配置+(撹拌羽根+邪魔板)なし

E:図8の例

F:図9の例

【0148】

上記各例での反応効率を表2、表4、表5に、反応手段を表6に示す。

【表5】

【表6】

【0149】

他の工場で発生した脱墨スラッジ(脱墨フロスではなく、脱墨工程での白水を含めた排水からのスラッジ)について実施例31と同様に行った。結果は、十分な白色度が得られない問題があり、再生粒子としての特性は明らかに劣るが、pHの低下効果としては、実施例31とほぼ同じであった。この結果から、本発明の散気器の有効性が製紙スラッジに適用できることが明らかになった。

【産業上の利用可能性】

【0150】

本発明は、脱墨フロスなどを主原料として燃焼し、再生粒子を製造する方法として、適用可能である。

【図面の簡単な説明】

【0151】

【図1】本発明に係る製造設備の概要図である。

【図2】本発明に係る第2燃焼炉の概要図で、(a)は縦断面図、(b)は内面の展開図である。

【図3】本発明に係る反応装置の概要縦断面図である。

【図4】その平面図である。

【図5】散気器の概要縦断面図である。

【図6】図5のA−A線、B−B線、C−C線矢視図である。

【図7】第1ガイド部材と第2ガイド部材の平面図である。

【図8】他の散気装置の概要図である。

【図9】別の散気装置の概要図である。

【符号の説明】

【0152】

10…原料、14…内熱キルン炉(第1燃焼炉)、32…外熱キルン炉(第2燃焼炉)、50…収納容器、51…攪拌機、53…輸送管路、60…散気器。

【特許請求の範囲】

【請求項1】

製紙工場からの製紙ラッジについて、脱水、燃焼および粉砕工程をこの順に経て再生粒子を製造する方法であって、

前記燃焼工程からの燃焼灰そのまま、並びに粉砕工程を経て得られる粉砕後の燃焼灰の少なくとも一方からなる固体粒子を水中に懸濁して、スラリーを得るとともに、

前記スラリーを収容する容器の底部に微細気泡を発生させる散気器を設けて微細気泡を吹き出すように構成し、

二酸化炭素含有ガスを、輸送管路を通して前記反応容器内の前記散気器に導いて、前記反応容器内に収容した前記スラリー中に、前記各散気器群から微細気泡を発生させつつ、

前記散気器群上に設けた撹拌羽根により、前記スラリーを撹拌し、前記スラリーのpHの低下を図ることを特徴とする再生粒子の製造方法。

【請求項2】

前記製紙ラッジは、古紙パルプを製造する古紙処理工程において、古紙に付着したインクを取り除く脱墨工程で、パルプ繊維から分離される残渣である脱墨フロスであり、

前記燃焼工程が、第1燃焼工程と、第1燃焼炉にて燃焼された再度燃焼する、後の第2燃焼工程とを有する、少なくとも2段階の燃焼工程を有し、前記第1燃焼工程において、300℃以上〜500℃未満で燃焼処理を行う請求項1記載の再生粒子の製造方法。

【請求項3】

前記第1燃焼工程での第1燃焼炉が、本体が横置きで中心軸周りに回転する内熱キルン炉であり、前記脱水後の原料の水分率が40%以上である請求項1又は2記載の再生粒子の製造方法。

【請求項4】

第2燃焼工程での第2燃焼炉が、本体が横置きで中心軸周りに回転する外熱キルン炉であり、前記キルン炉内壁に、その一端側から他端側に向けて、螺旋状リフター及び軸心と平行な平行リフターの少なくとも一方を配設する請求項1〜3のいずれか1項に記載の再生粒子の製造方法。

【請求項5】

前記内熱キルン炉内の酸素濃度が0.2%〜20%となるように、300℃以上で500℃未満の熱風を吹き込む請求項1から4いずれか1項に記載の再生粒子の製造方法。

【請求項6】

前記散気器が、筒状部内に、環状外周部と、環状外周部から内方に向かって突出する突出部を、周方向に間隔を置いて複数有する第1のガイド材と、環状外周部から内方に向かって突出する突出部を、周方向に間隔を置いて複数有する第2のガイド材とが高さ方向に交互に配置され、かつ、平面視で前記第1のガイド材の突出部と前記第2のガイド材の突出部とが食い違うように配置され、

前記筒状部の下方から前記二酸化炭素含有ガスを上方に向けて導かれる構成である請求項1〜5いずれか1項に記載の再生粒子の製造方法。

【請求項7】

前記二酸化炭素含有ガスの導入部分が、前記散気器の筒状部の中心部に位置し、かつ、前記散気器の筒状部が前記二酸化炭素含有ガスの導入部分以外の部分は実質的に開放状態にある請求項1〜6いずれか1項に記載の再生粒子の製造方法。

【請求項8】

前記二酸化炭素含有ガスの二酸化炭素濃度が5〜10%である請求項1〜7のいずれか1項に記載の再生粒子の製造方法。

【請求項9】

前記スラリー中の燃焼灰の濃度が15〜30重量%である請求項1〜8のいずれか1項に記載の再生粒子の製造方法。

【請求項1】

製紙工場からの製紙ラッジについて、脱水、燃焼および粉砕工程をこの順に経て再生粒子を製造する方法であって、

前記燃焼工程からの燃焼灰そのまま、並びに粉砕工程を経て得られる粉砕後の燃焼灰の少なくとも一方からなる固体粒子を水中に懸濁して、スラリーを得るとともに、

前記スラリーを収容する容器の底部に微細気泡を発生させる散気器を設けて微細気泡を吹き出すように構成し、

二酸化炭素含有ガスを、輸送管路を通して前記反応容器内の前記散気器に導いて、前記反応容器内に収容した前記スラリー中に、前記各散気器群から微細気泡を発生させつつ、

前記散気器群上に設けた撹拌羽根により、前記スラリーを撹拌し、前記スラリーのpHの低下を図ることを特徴とする再生粒子の製造方法。

【請求項2】

前記製紙ラッジは、古紙パルプを製造する古紙処理工程において、古紙に付着したインクを取り除く脱墨工程で、パルプ繊維から分離される残渣である脱墨フロスであり、

前記燃焼工程が、第1燃焼工程と、第1燃焼炉にて燃焼された再度燃焼する、後の第2燃焼工程とを有する、少なくとも2段階の燃焼工程を有し、前記第1燃焼工程において、300℃以上〜500℃未満で燃焼処理を行う請求項1記載の再生粒子の製造方法。

【請求項3】

前記第1燃焼工程での第1燃焼炉が、本体が横置きで中心軸周りに回転する内熱キルン炉であり、前記脱水後の原料の水分率が40%以上である請求項1又は2記載の再生粒子の製造方法。

【請求項4】

第2燃焼工程での第2燃焼炉が、本体が横置きで中心軸周りに回転する外熱キルン炉であり、前記キルン炉内壁に、その一端側から他端側に向けて、螺旋状リフター及び軸心と平行な平行リフターの少なくとも一方を配設する請求項1〜3のいずれか1項に記載の再生粒子の製造方法。

【請求項5】

前記内熱キルン炉内の酸素濃度が0.2%〜20%となるように、300℃以上で500℃未満の熱風を吹き込む請求項1から4いずれか1項に記載の再生粒子の製造方法。

【請求項6】

前記散気器が、筒状部内に、環状外周部と、環状外周部から内方に向かって突出する突出部を、周方向に間隔を置いて複数有する第1のガイド材と、環状外周部から内方に向かって突出する突出部を、周方向に間隔を置いて複数有する第2のガイド材とが高さ方向に交互に配置され、かつ、平面視で前記第1のガイド材の突出部と前記第2のガイド材の突出部とが食い違うように配置され、

前記筒状部の下方から前記二酸化炭素含有ガスを上方に向けて導かれる構成である請求項1〜5いずれか1項に記載の再生粒子の製造方法。

【請求項7】

前記二酸化炭素含有ガスの導入部分が、前記散気器の筒状部の中心部に位置し、かつ、前記散気器の筒状部が前記二酸化炭素含有ガスの導入部分以外の部分は実質的に開放状態にある請求項1〜6いずれか1項に記載の再生粒子の製造方法。

【請求項8】

前記二酸化炭素含有ガスの二酸化炭素濃度が5〜10%である請求項1〜7のいずれか1項に記載の再生粒子の製造方法。

【請求項9】

前記スラリー中の燃焼灰の濃度が15〜30重量%である請求項1〜8のいずれか1項に記載の再生粒子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−292666(P2009−292666A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2008−145995(P2008−145995)

【出願日】平成20年6月3日(2008.6.3)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成20年6月3日(2008.6.3)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

[ Back to top ]