再生繊維製造装置及び繊維製造方法

【課題】繊維からの樹脂粉や短繊維の分離を効率よく行うことが可能な再生繊維製造装置及び再生繊維製造方法を提供する。

【解決手段】樹脂粉と繊維との混合粉末を液体中で攪拌する湿式攪拌器Jと、樹脂粉と前記繊維との見掛密度の差及び/又は粒子形状の差に基づいて繊維と樹脂粉とを液体中において分離する湿式分離器Lと、分離された繊維を含む液体をスクリーンQ1で濾過する湿式濾過器Qと、を備える。

【解決手段】樹脂粉と繊維との混合粉末を液体中で攪拌する湿式攪拌器Jと、樹脂粉と前記繊維との見掛密度の差及び/又は粒子形状の差に基づいて繊維と樹脂粉とを液体中において分離する湿式分離器Lと、分離された繊維を含む液体をスクリーンQ1で濾過する湿式濾過器Qと、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は再生繊維製造装置及び繊維製造方法に関する。

【背景技術】

【0002】

近年のリサイクル機運の高まりと共に、塩ビ等の樹脂層と裏打ち紙(パルプ繊維層)とを張り合わせた樹脂壁紙や、塩ビ等の樹脂層とナイロンやポリエステル製の繊維層とを張り合わせた、又は、樹脂層間に繊維層を挟み込んだ、又は、繊維層に樹脂を含浸させた、タイルカーペット、防音シート、防水シート、工事用安全ネット等の樹脂及び繊維を含む複合材料を効率よくリサイクルすることが求められている。このような複合材料をリサイクルするためには複合材料を粉体化して、樹脂粉と繊維とを含む混合粉末を得た後、この混合粉末を樹脂粉と繊維とに精密に分離することが必要である。

【0003】

このような複合材料を効率よく粉体化する方法として、特許文献1に記載されたような装置を使用することが考えられる。このような装置により、複合材料の樹脂が樹脂粉となり、複合材料の繊維も樹脂から引き離されてバラバラとなり、繊維及び樹脂粉の混合粉末が得られる。しかしながら、良質の繊維の採取にはいたっておらず、繊維に大量の樹脂粉が残留する場合が多い。

【特許文献1】特開2006−346942号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上述のようにして得られた繊維と樹脂粉との混合粉末中の繊維を再利用するには、繊維から樹脂粉を高精度に除去する必要がある。また、繊維の中でも比較的繊維長の短い短繊維は再利用しにくいため、短繊維を選択的に除去し、得られる繊維中の長繊維の割合を高めたいという要望もある。しかしながら、繊維から樹脂粉や短繊維を効率よく除去する方法は知られていない。

【0005】

本発明は上記課題に鑑みてなされたものであり、繊維からの樹脂粉や短繊維の分離を効率よく行うことが可能な再生繊維製造装置及び再生繊維製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明にかかる再生繊維製造装置は、樹脂粉と繊維との混合粉末を液体中で攪拌する湿式攪拌器と、樹脂粉と繊維との見掛密度の差及び/又は粒子形状の差に基づいて液体中において繊維と樹脂粉とを分離する湿式分離器と、湿式分離器で分離された繊維を含む液体をスクリーンで濾過する湿式濾過器と、を備える。

【0007】

本発明にかかる再生繊維製造方法は、樹脂粉と繊維との混合粉末を液体中で攪拌する湿式攪拌工程と、樹脂粉と繊維との見掛密度の差及び/又は粒子形状の差に基づいて液体中において繊維と樹脂粉とを分離する分離工程と、湿式分離器で分離された繊維を含む液体をスクリーンで濾過する濾過工程と、を備える。

【0008】

本発明では、湿式攪拌器により樹脂粉と繊維との混合粉末を液中で攪拌している。樹脂粉と繊維との混合粉末においては、絡まりあう繊維中に樹脂粉が取り込まれたり、繊維に樹脂粉が強固に付着していたりする場合が多いが、液体中においては気相中に比べて繊維の絡まりあいがほぐれやすく、また、液体中においては気相に比べて樹脂粉の繊維に対する付着力も低下させることがでる。これにより、絡まりあう繊維に取り込まれた樹脂粉を絡まる繊維の間から脱出させることが容易になると共に、繊維に強固に付着した樹脂粉を繊維から引き剥がすことも容易となる。続いて、このように絡み合いがほぐされ、また付着が抑制された樹脂粉と繊維とは、これらの見掛密度差や粒子径状の差に基づいて湿式分離器により容易に分離される。さらに、分離された繊維をスクリーンで濾過することにより、分離器において不可避的に繊維と同伴してしまう微小な樹脂粉がスクリーンを通過すると共に、短繊維もスクリーンを通過し、長繊維をスクリーン上に選択的に捕集することができる。

【0009】

ここで、分離器は液体サイクロン又は静置分離器であることが好ましい。これにより、繊維と樹脂粉とを好適に分離できる。

【0010】

また、分離器で分離された繊維を液体中で攪拌する二次湿式攪拌器を更に備え、二次湿式攪拌器により攪拌された繊維を湿式濾過器で濾過することが好ましい。

【0011】

樹脂粉は塩ビ樹脂粉であり、繊維はパルプであることが好ましい。これにより、塩ビ壁紙のリサイクルに資することとなる。

【0012】

また、樹脂粉と繊維との混合粉末は繊維及び樹脂を含む複合材料を粉体化してなるものである事がこのましい。これにより、繊維及び樹脂を含む複合材料のリサイクルに資することとなる。

【0013】

また、スクリーンの目開きは0.4〜2.2mmであることが好ましく、0.5〜1.0mmであることがより好ましい。

【発明の効果】

【0014】

本発明によれば、繊維からの樹脂粉や短繊維の分離を効率よく行うことが可能となり、複合樹脂廃材中の繊維の再資源化に大きく資することとなる。また、良質の繊維が採取可能となり、紙力が強い再生紙を得る事も可能となる。

【発明を実施するための最良の形態】

【0015】

以下、添付図を参照して本発明の実施形態を説明する。なお、同一の要素には同一の符号を付し、重複する説明を省略する。

【0016】

(第1実施形態)

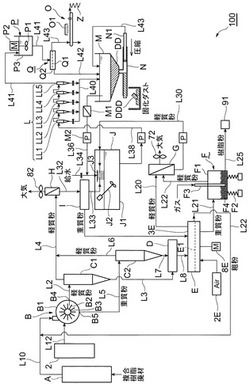

図1に示すように、本実施形態に係る複合樹脂廃材の再生繊維製造装置100は、細片化装置A,粉体化装置B,軽質粉捕集サイクロンC1,重質粉捕集サイクロンC2,重質粉解繊装置D,粗風力分級装置E,精密風力分級装置F,バグフィルタG,バグフィルタH,軽質粉解繊装置I,湿式攪拌器J,直列サイクロンL,2次湿式攪拌器Pと、湿式濾過器Qと、分離用沈殿タンクM、プレス機N、繊維脱水装置Oを主として備える。

【0017】

(細片化装置A)

細片化装置Aは、繊維及び樹脂を含む複合樹脂材料を細片化するものである。対象となる複合樹脂材料は特に限定されないが、例えば、塩ビ等の樹脂層と裏打ち紙(パルプ繊維層)とを張り合わせた樹脂壁紙や、塩ビ等の樹脂層とナイロン、ポリエステル、ポリオレフィン(PP等)等の繊維層とを張り合わせた、又は、樹脂層間に繊維層を挟み込んだ、又は、繊維層に樹脂を含浸させたシート状の複合樹脂材料、例えば、タイルカーペット(例えば、塩ビやオレフィン等の樹脂と、ナイロンやPP等の繊維との複合材料等)、ダストコントロールマット(NBRゴム樹脂(基材)、ゴムラテックス樹脂(接着剤)、及びナイロン繊維を含む複合材料)、自動車用フロアマット(SBRゴムやオレフィン樹脂(基材)、ラテックス樹脂(接着剤)、及びPP繊維等を含む複合材料等)等の床材や、防災メッシュシート(ポリエステル織布及びこれに含浸した塩ビペースト樹脂を含む複合材料)、防音シート・防水シート(2層の塩ビシート材間にポリエステルやナイロン織布を挟んだ複合材料)等の工事/建築用のシートが挙げられる。

【0018】

細片化装置Aは、複合樹脂材料を例えば、最大長さ100mm以下、好ましくは10mm以下に細片化できるものであれば公知のものを利用できる。細片化後の複合樹脂材料の形状は特に限定されず、粒状でもよく、チップ上、シート状でもよい。また、対象物は含水していてもよい。

【0019】

このような細片化装置Aとして、例えば、破砕(crush)機、切断(cut)機が挙げられる。なかでも、刃により複合樹脂材料を切断する。このような切断機としては、回転軸と、回転軸に設けられると共にその尖端が回転軸の回転方向に向けられた鉤爪と、を備え、回転する鉤爪の尖端によりシートを引っ掛けてシートの一部を引きちぎるシート細片化装置や、回転丸刃や超音波振動刃を複合樹脂材料シートに押し当てるスリッターや、刃物型を複合樹脂材料シートに押し当てる平板型、ロール型等のプレスカッター、刃同士でギロチン剪断作用等を与える裁断機等が挙げられる。これらは、いずれも刃により複合樹脂材料を切断するものである。

【0020】

(粉体化装置B)

細片化装置Aにより細片化された複合樹脂廃材は、ラインL10を介して粉体化装置Bに供給される。この粉体化装置Bは、水平方向に配置された筒状容器B1内で、打撃部材B2が複数設けられた回転軸B3を高速で回転させるものである。具体的には、例えば、特開2006−346942号公報に記載の粉体化装置を使用することができる。

【0021】

回転軸B3の回転速度は、打撃部材50の先端の周速、すなわち、打撃部材50の最大回転半径における線速が50m/s以上、より好ましくは100m/s以上、更に好ましくは120m/s以上となる速度であることが好ましい。なお、200m/s以上の超高速回転では、さらに威力を発揮する。

【0022】

細片化装置AからのラインL10は筒状容器B1に接続されている。筒状容器B1には、コンプレッサ2からの空気等のガスが、ラインL12を介して供給可能される。筒状容器B1の外周面には重質粉を抜出す出口B5が設けられており、出口B5の先には、ラインL5を介してサイクロンC2が接続されている。筒状容器B1の横端面には、外周面よりも半径方向内側から軽質粉を抜出す出口B4が設けられている。出口B4にはラインL2を介して、後述するサイクロンC1が接続されている。

【0023】

このような粉体化装置Bにおいて、回転軸B3を回転させ、細片化装置Aからの対象物を筒状容器B1内に投入する。そうすると、対象物は高速回転する打撃部材B2によって筒状容器B1内を回転され、遠心力によって筒状容器B1の内面上を回転運動する。このとき、対象物は打撃部材B2との衝突や筒状容器B1の内壁との衝突や摩擦、あるいは、対象物同士での衝突や摩擦等により迅速に粉体化される。

【0024】

これにより、対象物を迅速に微粉化、たとえば、樹脂粉の粒径を500μm以下、好ましくは300μm以下にすることが容易となる。この場合、繊維はかならずしも粉体化されるわけではなく、繊維長が2mm程度以上の長繊維が多量に残存する。また、繊維長が0.5mm程度未満の短繊維も発生する。なお、長繊維は、樹脂と直接固着していない繊維が粉体化装置において解きほぐされて得られるものと考えられ、短繊維は、樹脂に直接固着していた繊維が、樹脂の粉体化に伴って切断されることにより得られるものと考えられる。このようにして、異なる材質を複合した複合材料を粉体化した場合には、各材質ごと、例えば、樹脂粉と繊維とに物理的に引き離すことができる。

【0025】

さらに、筒状容器B1の内部では、高速回転により粉体化がなされた粉体に対して強い遠心力が働き、繊維等を多く含む軽質粉と、樹脂粉等を多く含む重質粉とが、半径方向に分離する。すなわち、軽質粉が半径方向の中心付近に、重質粉が半径方向の外側に分離される。したがって、出口B4からは半径方向内側に偏析した軽質粉が排出される一方、出口B5からは半径方向外側に偏析した重質粉が排出される。すなわち、この粉体化装置1は、遠心分離装置としても機能させることができる。なお、粉体化装置は上記実施形態に限定されず、さまざまな変形態様が可能である。

【0026】

(サイクロンC1,C2)

サイクロンC1は、軽質粉が排出されるラインL2に接続されている。サイクロンC1は、軽質粉にわずかに混入した重質粉を捕集し、ラインL3を介して重質粉解繊装置Dに供給する。一方、重質粉が分離された軽質粉は、気流に乗ってラインL4を介してバフフィルタHに捕集される。バグフィルタを通過したガスは、ファン82により大気に排出される。

【0027】

サイクロンC2は、重質粉が排出されるラインL5に接続されている。サイクロンC2は、重質粉にわずかに混入した軽質粉を捕集し、ラインL6を介してラインL4に送る。一方、軽質粉が除去された重質粉はラインL7を介して解繊装置Dに供給される。

【0028】

(解繊装置D)

解繊装置Dは、重質粉中に混在する繊維同士が絡んだ繊維塊をほぐす装置である。解繊装置としては、特に限定されず、公知のものが使用可能である。例えば、フラットカード型解繊装置、ローラーカード型解繊装置、反毛機等の乾式の解繊装置を使用することができる。重質分は樹脂粉を多く含むが、繊維同士が絡み合って内部に樹脂粉を含むものがラインL3及びラインL7を介して解繊装置Dに供給される。そこで、後段での樹脂粉からの繊維の分離を容易にすべく、事前に絡んだ繊維をほぐすのである。繊維塊がほぐされて取り込まれた樹脂粉が脱出させられた重質粉はラインL8を介して粗風力分級装置Eに供給される。

【0029】

(粗風力分級装置E)

粗風力分級装置Eは、粒度、形状、重量等の違いを利用して重質粉中の樹脂粉と、繊維とを分離するものである。粗風力分級装置Eとしては、例えば、風力分級と、振動篩とを組み合わせたものを利用できる。すなわち、粗風力分級装置Eは、振動器8Eにより振動される容器3E内に、篩1Eを有する。また、容器3E内には、篩1Eの下から上に向かってコンプレッサ2Eからのエア等のガスが供給されるようになっている。既に、解繊装置Dにおいて繊維の絡みがほぐされているので、篩1E上に供給された重質粉中の繊維は、直ちに上向きガス流れに同伴されて容器3Eの上部に開口が設けられたラインL20を介してバグフィルタGに供給される。一方、樹脂粉は、大部分が篩1Eの目を通り抜けて、容器3Eの底部に開口が設けられたラインL21を解して精密風力分級装置Fに供給される。さらに、篩1Eの目を通り抜けることができない粗粉は、ラインL22を介して、ラインL10に合流し、再び粉体化装置Bにて粉体化される。

【0030】

(精密風力分級装置F)

精密風力分級装置Fは、さらに、精密に重質粉から繊維を除去する装置である。ここでは、例えば、以下のような精密風力分級装置Fを使用することができる。すなわち、精密風力分級装置Fは、分離容器F1、容器加振器F2、ガス吹込管F3、媒体粒子層F4を備える。

【0031】

ラインL21から、樹脂粉及びわずかに残る繊維を含む粉体が容器F1内に供給される。これと共に、容器加振器F2により容器F1への加振を行う。まず、容器F1内で媒体粒子が振動により流動する。これにより、被分離粉体が媒体粒子との衝突等により解砕される。具体的には、樹脂粉同士の付着、繊維同士の付着や絡み合い、樹脂粉と繊維との付着や絡み合いが解きほぐされる事となる。さらに、ガス吹込管F3からのガスが媒体粒子層F4の中に吹き込まれることにより、軽質粉、すなわち、終端速度Utが比較的小さい繊維はこのガスに搬送され、ガスと共に媒体粒子層F4から上部に排出される。すなわち、解砕によって飛び出しやすくなった繊維がこのガスに同伴されて媒体粒子層F4から上方に排出される。

【0032】

そして、媒体粒子層F65から軽質粉である繊維と共に排出されたガスはラインL22を介してバグフィルタGに搬送される。一方、終端速度Utが比較的大きく吹き飛ばされ難い軽質粉である樹脂粉は、ガスによって吹き飛ばされること無く、媒体粒子層F4の底部に蓄積され、その後ラインL25等を介してホッパ91に移送される。

【0033】

(バグフィルタG,H)

バグフィルタGは、粗風力分級装置EからラインL20を介して排出される軽質粉(主として繊維)と、精密風力分級装置FからラインL22を介して排出される軽質粉(主として繊維)とを回収するフィルタである。バグフィルタGで回収された軽質粉は、ラインL30を介して湿式攪拌器Jに供給される。

【0034】

バグフィルタHは、サイクロンC1により捕集された軽質粉(主として繊維)及びサイクロンC2により捕集された軽質粉(主として繊維)を回収するフィルタである。バグフィルタHには、ブロア82が接続されており、ガスはバグフィルタを通過して大気に放出される。バグフィルタHで回収された軽質粉は、ラインL32を介して解繊装置Iに供給される。

【0035】

(解繊装置I)

解繊装置Iは、軽質粉中の繊維を解きほぐすものである。この解繊装置Iとしては、解繊装置Dで例示したものと同様のものを使用できる。解繊装置Iで繊維が解きほぐされた軽質粉はラインL33を介して湿式攪拌器Jに供給される。繊維が解きほぐされることにより、絡み合う繊維中に取り込まれた樹脂粉等の除去が一層容易となる。重質粉が分離された場合には、粗風力分級装置Eに供給すればよい。

【0036】

(湿式攪拌器J)

湿式攪拌器Jは、軽質粉と液体とを混合することにより、繊維同士の絡み合いをほぐして軽質粉中の絡み合う繊維に取り込まれている微小な樹脂粉を繊維から除去しやすくするものである。液体としては、必要があれば有機溶剤を採用してもよいが、水を使用することが後処理等の面からは好適である。

【0037】

湿式攪拌器Jの形態は液体と軽質粉とを混合させることができれば特に限定されないが、例えば、ウォータースクラバーといわれる液体のシャワーを軽質粉と接触させる装置と、液体と粉体との混合物を攪拌する攪拌槽とを組み合わせたもの好適に利用できる。具体的には、湿式攪拌器Jは、液体を貯留する容器J1を備え、容器J1内には攪拌器J2が設けられている。また、容器J1の液面よりも上にはシャワーノズルJ3が設けられている。ノズルJ3には、ラインL34及びラインL36を介して水等の液体が供給される。そして、ラインL33の先端及びラインL30の先端は、シャワーノズルJ3から供給される液体のシャワーを浴びる位置に設けられる。したがって、軽質粉は液体シャワーに打たれ、その後、容器J1内で液体と共に攪拌されることとなる。なお、ウォータースクラバー又は攪拌層のいずれか一方のみを有していても実施は可能である。

【0038】

バグフィルタH、Gに捕集された軽質粉は殆どが繊維であるが、繊維の絡まりの中に樹脂粉が取り込まれていたりすると乾式での精密分離は困難であり、また、粒径の小さい樹脂粉、例えば、200μm以下程度の樹脂粉は繊維との付着力(静電気力、ファンデアワールス力等)が大きく、乾式ではこれを精密に分離することは困難である。ところが、本実施形態では、湿式攪拌器Jにおいて、軽質粉が液体と混合される。液体中では、気相中に比べて繊維の絡まりあいがほぐれやすく、また、液体中においては気相中に比べて樹脂粉の繊維に対する付着力も低下させることがでる。これにより、絡まりあう繊維に取り込まれた樹脂粉を絡まる繊維の間から脱出させることが容易になると共に、繊維に強固に付着した樹脂粉を繊維から引き剥がすことも容易となる。そして、このような処理を受けた繊維及び樹脂粉を含む液体は、ラインL38及びポンプJ6を介して直列サイクロンLに供給される。

【0039】

(直列サイクロン(湿式分離器)L)

直列サイクロンLは、サイクロンLL1〜LL5の各流体入口と上側(軽質粉側)出口とが直列に接続されたものである。各サイクロンLL1〜LL5の下側(重質粉側)出口は、バルブ及びラインL40を介して分離用沈殿タンクMに接続されている。

【0040】

各サイクロンLL1〜LL5においては、繊維及び微粒子を含む液体が導入される。繊維は形状のアスペクト比が大きくまた見掛密度が低く、遠心力や重力に比して流体からの力を大きく受けるので液体の流れに同伴されて上側出口から液体と共に排出される一方、樹脂粉は形状のアスペクト比が繊維に比して小さくまた見掛密度も繊維に比して大きい場合が多く、遠心力により器壁に押し付けられることにより液体の流れから離脱して下側出口から排出される。樹脂粉を含む排液体は、ラインL40を介して分離用沈殿タンクMに供給される。繊維を含む液体はラインL41を介して2次湿式攪拌器Pに供給される。なお、サイクロンLLの数は特に限定されず、1つでも実施は可能である。

【0041】

(二次湿式攪拌器P)

二次湿式攪拌器Pは、攪拌器P1、攪拌モータP2、攪拌器P1が収容される容器P3を主として備え、直列サイクロンLLで分離された繊維を含む液体を再び攪拌するものである。攪拌により、繊維がより一層ほぐされることにより、湿式濾過器Qでの分離がより好適に行われる。攪拌された繊維を含む液体は、ラインL41を介して、湿式濾過器Qに供給される。

【0042】

(湿式濾過器Q)

湿式濾過器Qは、容器Q2及び容器Q2内に設けられたスクリーンQ1を主として有する。スクリーンQ1は、目開きが0.4〜2.2mmのものが好ましいが、0.5〜1.0mmのもの、すなわち、概ね40〜20メッシュがより一層好ましい。メッシュとは、2.54cmあたりの糸の本数である。0.4mmは短繊維の最低繊維長、2.2mmは、長繊維の最低繊維長に対応する。

【0043】

このような湿式濾過器Qに対して、2次湿式攪拌器Pにより攪拌された繊維を含む液体が供給される。ここで、液体中の繊維には、例えば長さ2mm程度以上の長繊維と、例えば長さ0.5mm程度未満の短繊維とが含まれる。また、液中には、粒径500μm以下程度の微細な樹脂粉も若干含まれる。そして、湿式濾過器Qによる濾過により、スクリーンQ1上には、長繊維が選択的に捕集され、微細な樹脂粉および短繊維はスクリーンQ1の開口を通過し、ラインL42を介して分離用沈殿タンクMに流入する。

【0044】

(繊維脱水装置O)

湿式濾過器Qで捕集された長繊維は、ラインL43を介して公知の繊維脱水装置Oに供給され、真空吸引やプレス等による脱水及び、ヒータO1や温風の送風等による乾燥操作が行われ、樹脂粉及び短繊維が精密に除去された乾燥繊維集合体Zが得られる。

【0045】

(分離用沈殿タンクM)

また、繊維脱水装置Oからの排液は、ラインL42を介して分離用沈殿タンクMに供給される。分離用沈殿タンクMでは、樹脂粉及び短繊維を含むスラリーを沈殿させ、樹脂粉及び短繊維を主成分とするダストDDをタンクの底部から排出してプレス機Nに供給する。また、上澄み液は、ラインL36、微粒子除去フィルタM1、ポンプM2を介して湿式攪拌器JのラインL34に循環供給される。なお、液体には各種溶剤や界面活性剤を含有させてもよい。

【0046】

(プレス機N)

プレス機Nは、樹脂粉及び短繊維を含むダストをピストンN1により圧縮して液体を搾り出した後、固化ダストDDDとして排出する。排液は、ラインL43を介して分離用沈殿タンクMに回収される。

【0047】

(作用効果)

本発明によれば、例えば、紙等の繊維と塩ビ等の樹脂とを含む壁紙等の複合樹脂廃材は、細片化装置Aで細片化された後、粉体化装置Bにおいて例えば樹脂は粒径300μm程度以下の粉に粉体化され、繊維はほぐされ、樹脂粉と繊維とが生成する。そして、主として軽量な繊維が軽質粉としてラインL2から排出され、サイクロンC1により重質粉が分離された軽質粉はバグフィルタHに回収される。一方、主として重量の重い樹脂粉が重質粉としてラインL5から排出され、サイクロンC2を通過して解繊装置Dに供給される。ここで、サイクロンC1で回収された重質粉は解繊装置Dに供給され、サイクロンC2で回収された軽質粉はバグフィルタHに供給される。

【0048】

ところで、粉体化装置Bにおいて樹脂が粉体化されても、樹脂粉が絡み合う繊維内に樹脂粉が残ってしまったり、繊維に微小な樹脂粉が付着していたりすることがある。そして、このような樹脂粉の付着力は粒子径が小さくなると特に大きくなり、繊維からの樹脂の精密分離は容易で無い。

【0049】

本実施形態では、湿式攪拌器Jにより、粉体化された粉体、特に、繊維の多い軽質粉を液体と混合している。液体中においては気相中に比べて繊維の絡まりあいがほぐれやすく、また、液体中においては気相に比べて樹脂粉の繊維に対する付着力も低下させることがでる。これにより、絡まりあう繊維に取り込まれた樹脂粉を絡まる繊維の間から脱出させることが容易になると共に、繊維に強固に付着した樹脂粉を繊維から引き剥がすことも容易となる。そして、直列サイクロンL(湿式分離器)によって液体中において繊維と樹脂粉とを分離しているので、樹脂粉と繊維とを効率よく精密に分離できるのである。

【0050】

さらに、湿式濾過器Qにより、液中にて繊維を濾過しているので、微小な樹脂粉を一層精密に分離除去できる上に、再利用しにくい短繊維も分離除去することができる。したがって、得られた繊維は、純度が高くしかも繊維長が十分に長いものを主成分とするものであって、例えばフリース素材等の不織布の原料として使用できるほか、繊維がパルプである場合には、再生紙にすることも容易である。例えば、得られたパルプのみで再生紙を漉いてもよいし、バージンパルプと混合して漉いてもよく、PET等のポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、ナイロン繊維等の熱接着繊維と混合あるいは張り合わせてもよい。再生紙における再生パルプの配合量は、再生紙として必要な紙の強度や厚み等に応じて適宜調節できる。また、湿式濾過器QのスクリーンQ1を抄紙網として用いる(この工程は、例えば、溜漉きといわれることがある)ことにより、湿式濾過器を抄紙機として用いることも可能である。

【0051】

本発明は上記実施形態に限定されずさまざまな変形態様が可能である。例えば、サイクロンC1やサイクロンC2に替えてバグフィルタ等の他の集塵装置を採用してもよい。

【0052】

また、精密風力分級装置Fとして、本実施形態以外の分離装置を用いても本発明の実施は可能である。例えば、粗風力分級装置Eのような分離器をもう一段、粗風力分級装置Eの後に直列に接続してもよい。また、場合によっては、精密風力分級装置Fが無くても実施は可能である。さらに、粗風力分級装置Eの形態も、サイクロン等の他の風力分級装置を用いてもよいし、風力を用いない振動ふるい等の分級装置でもよい。また、静電気を使用する分級装置でもよい。

【0053】

また、湿式分離器Lとして、直列サイクロンLを用いているが、液中において樹脂粉と繊維との見掛密度の差及び/又は粒子形状の差に基づいて繊維と樹脂粉とを分離するものであればこれに限られず、例えば、容器内において当該液体を静置し、繊維を浮上させる一方樹脂粉を沈降させるいわゆる静置分離器でもよい。

【0054】

(実施例)

塩ビ樹脂シートの表面に裏打ち紙を積層した塩ビ壁紙を数センチに細片化したものを、図1〜図3に示される粉体化装置に投入し粉体化した。打撃部材の周速度を150m/sとすることにより、繊維及び500μm以下の樹脂粉の混合物を得た。樹脂粉のピーク粒径は106−150μmであった。バグフィルタHに回収されたサンプルは繊維を主成分として含むものであり塩ビ樹脂含有率は23重量%であった。一方、粗風力分級装置E、精密風力分級装置F等を介してバグフィルタGに回収されたサンプルも繊維を主成分として含むものでありの樹脂含有率は13重量%であった。続いて、これらを湿式攪拌器J、及び、3直列のサイクロンLを介して分離したところ、1番目のサイクロンの出口における樹脂含有率は16重量%、2番目のサイクロンの出口における樹脂含有率は11%、3番目のサイクロンの出口における樹脂含有率は5重量%となった。

【0055】

3番目のサイクロンの出口から回収された繊維を顕微鏡で測定したところ、長繊維及び短繊維の混合物であり、長繊維の繊維長は2.1〜2.2mm程度(繊維径は20〜50μm)、短繊維の繊維長は0.4〜0.6mm程度(繊維径は20〜50μm)であった。

【0056】

さらに、この繊維を、濾過器Qにおいて、20メッシュ(目開き1mm)、40メッシュ(目開き0.5mm)、80メッシュ(目開き0.25mm)のスクリーンでそれぞれろ過し、スクリーン上で紙を漉いた。各スクリーン上には長繊維が選択的に捕集され、樹脂粉や短繊維はスクリーンを通過した。特に、20メッシュ及び40メッシュのスクリーンでは、長繊維の純度を著しく高くすることができ、紙中の塩ビ樹脂粉の含有率はそれぞれ、1.4wt%、1.5wt%であった。一方、80メッシュでも、塩ビ含有率は9wt%となった。また、短繊維の含有率も初期値である50〜30wt%から、20〜2wt%程度にまで低下した。

【図面の簡単な説明】

【0057】

【図1】図1は、第1実施形態に係る複合樹脂廃材の再生繊維製造装置のフロー図である。

【符号の説明】

【0058】

50…打撃部材、20…回転軸、10…筒状容器、A…細片化装置、B…粉体化装置、D,I…解繊装置、E…粗風力分級装置、F…精密風力分級装置、J…湿式攪拌器、L…直列サイクロン(湿式分離器)、LL1〜LL5…サイクロン、P…2次湿式攪拌器、Q…湿式濾過器、100…再生繊維製造装置。

【技術分野】

【0001】

本発明は再生繊維製造装置及び繊維製造方法に関する。

【背景技術】

【0002】

近年のリサイクル機運の高まりと共に、塩ビ等の樹脂層と裏打ち紙(パルプ繊維層)とを張り合わせた樹脂壁紙や、塩ビ等の樹脂層とナイロンやポリエステル製の繊維層とを張り合わせた、又は、樹脂層間に繊維層を挟み込んだ、又は、繊維層に樹脂を含浸させた、タイルカーペット、防音シート、防水シート、工事用安全ネット等の樹脂及び繊維を含む複合材料を効率よくリサイクルすることが求められている。このような複合材料をリサイクルするためには複合材料を粉体化して、樹脂粉と繊維とを含む混合粉末を得た後、この混合粉末を樹脂粉と繊維とに精密に分離することが必要である。

【0003】

このような複合材料を効率よく粉体化する方法として、特許文献1に記載されたような装置を使用することが考えられる。このような装置により、複合材料の樹脂が樹脂粉となり、複合材料の繊維も樹脂から引き離されてバラバラとなり、繊維及び樹脂粉の混合粉末が得られる。しかしながら、良質の繊維の採取にはいたっておらず、繊維に大量の樹脂粉が残留する場合が多い。

【特許文献1】特開2006−346942号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上述のようにして得られた繊維と樹脂粉との混合粉末中の繊維を再利用するには、繊維から樹脂粉を高精度に除去する必要がある。また、繊維の中でも比較的繊維長の短い短繊維は再利用しにくいため、短繊維を選択的に除去し、得られる繊維中の長繊維の割合を高めたいという要望もある。しかしながら、繊維から樹脂粉や短繊維を効率よく除去する方法は知られていない。

【0005】

本発明は上記課題に鑑みてなされたものであり、繊維からの樹脂粉や短繊維の分離を効率よく行うことが可能な再生繊維製造装置及び再生繊維製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明にかかる再生繊維製造装置は、樹脂粉と繊維との混合粉末を液体中で攪拌する湿式攪拌器と、樹脂粉と繊維との見掛密度の差及び/又は粒子形状の差に基づいて液体中において繊維と樹脂粉とを分離する湿式分離器と、湿式分離器で分離された繊維を含む液体をスクリーンで濾過する湿式濾過器と、を備える。

【0007】

本発明にかかる再生繊維製造方法は、樹脂粉と繊維との混合粉末を液体中で攪拌する湿式攪拌工程と、樹脂粉と繊維との見掛密度の差及び/又は粒子形状の差に基づいて液体中において繊維と樹脂粉とを分離する分離工程と、湿式分離器で分離された繊維を含む液体をスクリーンで濾過する濾過工程と、を備える。

【0008】

本発明では、湿式攪拌器により樹脂粉と繊維との混合粉末を液中で攪拌している。樹脂粉と繊維との混合粉末においては、絡まりあう繊維中に樹脂粉が取り込まれたり、繊維に樹脂粉が強固に付着していたりする場合が多いが、液体中においては気相中に比べて繊維の絡まりあいがほぐれやすく、また、液体中においては気相に比べて樹脂粉の繊維に対する付着力も低下させることがでる。これにより、絡まりあう繊維に取り込まれた樹脂粉を絡まる繊維の間から脱出させることが容易になると共に、繊維に強固に付着した樹脂粉を繊維から引き剥がすことも容易となる。続いて、このように絡み合いがほぐされ、また付着が抑制された樹脂粉と繊維とは、これらの見掛密度差や粒子径状の差に基づいて湿式分離器により容易に分離される。さらに、分離された繊維をスクリーンで濾過することにより、分離器において不可避的に繊維と同伴してしまう微小な樹脂粉がスクリーンを通過すると共に、短繊維もスクリーンを通過し、長繊維をスクリーン上に選択的に捕集することができる。

【0009】

ここで、分離器は液体サイクロン又は静置分離器であることが好ましい。これにより、繊維と樹脂粉とを好適に分離できる。

【0010】

また、分離器で分離された繊維を液体中で攪拌する二次湿式攪拌器を更に備え、二次湿式攪拌器により攪拌された繊維を湿式濾過器で濾過することが好ましい。

【0011】

樹脂粉は塩ビ樹脂粉であり、繊維はパルプであることが好ましい。これにより、塩ビ壁紙のリサイクルに資することとなる。

【0012】

また、樹脂粉と繊維との混合粉末は繊維及び樹脂を含む複合材料を粉体化してなるものである事がこのましい。これにより、繊維及び樹脂を含む複合材料のリサイクルに資することとなる。

【0013】

また、スクリーンの目開きは0.4〜2.2mmであることが好ましく、0.5〜1.0mmであることがより好ましい。

【発明の効果】

【0014】

本発明によれば、繊維からの樹脂粉や短繊維の分離を効率よく行うことが可能となり、複合樹脂廃材中の繊維の再資源化に大きく資することとなる。また、良質の繊維が採取可能となり、紙力が強い再生紙を得る事も可能となる。

【発明を実施するための最良の形態】

【0015】

以下、添付図を参照して本発明の実施形態を説明する。なお、同一の要素には同一の符号を付し、重複する説明を省略する。

【0016】

(第1実施形態)

図1に示すように、本実施形態に係る複合樹脂廃材の再生繊維製造装置100は、細片化装置A,粉体化装置B,軽質粉捕集サイクロンC1,重質粉捕集サイクロンC2,重質粉解繊装置D,粗風力分級装置E,精密風力分級装置F,バグフィルタG,バグフィルタH,軽質粉解繊装置I,湿式攪拌器J,直列サイクロンL,2次湿式攪拌器Pと、湿式濾過器Qと、分離用沈殿タンクM、プレス機N、繊維脱水装置Oを主として備える。

【0017】

(細片化装置A)

細片化装置Aは、繊維及び樹脂を含む複合樹脂材料を細片化するものである。対象となる複合樹脂材料は特に限定されないが、例えば、塩ビ等の樹脂層と裏打ち紙(パルプ繊維層)とを張り合わせた樹脂壁紙や、塩ビ等の樹脂層とナイロン、ポリエステル、ポリオレフィン(PP等)等の繊維層とを張り合わせた、又は、樹脂層間に繊維層を挟み込んだ、又は、繊維層に樹脂を含浸させたシート状の複合樹脂材料、例えば、タイルカーペット(例えば、塩ビやオレフィン等の樹脂と、ナイロンやPP等の繊維との複合材料等)、ダストコントロールマット(NBRゴム樹脂(基材)、ゴムラテックス樹脂(接着剤)、及びナイロン繊維を含む複合材料)、自動車用フロアマット(SBRゴムやオレフィン樹脂(基材)、ラテックス樹脂(接着剤)、及びPP繊維等を含む複合材料等)等の床材や、防災メッシュシート(ポリエステル織布及びこれに含浸した塩ビペースト樹脂を含む複合材料)、防音シート・防水シート(2層の塩ビシート材間にポリエステルやナイロン織布を挟んだ複合材料)等の工事/建築用のシートが挙げられる。

【0018】

細片化装置Aは、複合樹脂材料を例えば、最大長さ100mm以下、好ましくは10mm以下に細片化できるものであれば公知のものを利用できる。細片化後の複合樹脂材料の形状は特に限定されず、粒状でもよく、チップ上、シート状でもよい。また、対象物は含水していてもよい。

【0019】

このような細片化装置Aとして、例えば、破砕(crush)機、切断(cut)機が挙げられる。なかでも、刃により複合樹脂材料を切断する。このような切断機としては、回転軸と、回転軸に設けられると共にその尖端が回転軸の回転方向に向けられた鉤爪と、を備え、回転する鉤爪の尖端によりシートを引っ掛けてシートの一部を引きちぎるシート細片化装置や、回転丸刃や超音波振動刃を複合樹脂材料シートに押し当てるスリッターや、刃物型を複合樹脂材料シートに押し当てる平板型、ロール型等のプレスカッター、刃同士でギロチン剪断作用等を与える裁断機等が挙げられる。これらは、いずれも刃により複合樹脂材料を切断するものである。

【0020】

(粉体化装置B)

細片化装置Aにより細片化された複合樹脂廃材は、ラインL10を介して粉体化装置Bに供給される。この粉体化装置Bは、水平方向に配置された筒状容器B1内で、打撃部材B2が複数設けられた回転軸B3を高速で回転させるものである。具体的には、例えば、特開2006−346942号公報に記載の粉体化装置を使用することができる。

【0021】

回転軸B3の回転速度は、打撃部材50の先端の周速、すなわち、打撃部材50の最大回転半径における線速が50m/s以上、より好ましくは100m/s以上、更に好ましくは120m/s以上となる速度であることが好ましい。なお、200m/s以上の超高速回転では、さらに威力を発揮する。

【0022】

細片化装置AからのラインL10は筒状容器B1に接続されている。筒状容器B1には、コンプレッサ2からの空気等のガスが、ラインL12を介して供給可能される。筒状容器B1の外周面には重質粉を抜出す出口B5が設けられており、出口B5の先には、ラインL5を介してサイクロンC2が接続されている。筒状容器B1の横端面には、外周面よりも半径方向内側から軽質粉を抜出す出口B4が設けられている。出口B4にはラインL2を介して、後述するサイクロンC1が接続されている。

【0023】

このような粉体化装置Bにおいて、回転軸B3を回転させ、細片化装置Aからの対象物を筒状容器B1内に投入する。そうすると、対象物は高速回転する打撃部材B2によって筒状容器B1内を回転され、遠心力によって筒状容器B1の内面上を回転運動する。このとき、対象物は打撃部材B2との衝突や筒状容器B1の内壁との衝突や摩擦、あるいは、対象物同士での衝突や摩擦等により迅速に粉体化される。

【0024】

これにより、対象物を迅速に微粉化、たとえば、樹脂粉の粒径を500μm以下、好ましくは300μm以下にすることが容易となる。この場合、繊維はかならずしも粉体化されるわけではなく、繊維長が2mm程度以上の長繊維が多量に残存する。また、繊維長が0.5mm程度未満の短繊維も発生する。なお、長繊維は、樹脂と直接固着していない繊維が粉体化装置において解きほぐされて得られるものと考えられ、短繊維は、樹脂に直接固着していた繊維が、樹脂の粉体化に伴って切断されることにより得られるものと考えられる。このようにして、異なる材質を複合した複合材料を粉体化した場合には、各材質ごと、例えば、樹脂粉と繊維とに物理的に引き離すことができる。

【0025】

さらに、筒状容器B1の内部では、高速回転により粉体化がなされた粉体に対して強い遠心力が働き、繊維等を多く含む軽質粉と、樹脂粉等を多く含む重質粉とが、半径方向に分離する。すなわち、軽質粉が半径方向の中心付近に、重質粉が半径方向の外側に分離される。したがって、出口B4からは半径方向内側に偏析した軽質粉が排出される一方、出口B5からは半径方向外側に偏析した重質粉が排出される。すなわち、この粉体化装置1は、遠心分離装置としても機能させることができる。なお、粉体化装置は上記実施形態に限定されず、さまざまな変形態様が可能である。

【0026】

(サイクロンC1,C2)

サイクロンC1は、軽質粉が排出されるラインL2に接続されている。サイクロンC1は、軽質粉にわずかに混入した重質粉を捕集し、ラインL3を介して重質粉解繊装置Dに供給する。一方、重質粉が分離された軽質粉は、気流に乗ってラインL4を介してバフフィルタHに捕集される。バグフィルタを通過したガスは、ファン82により大気に排出される。

【0027】

サイクロンC2は、重質粉が排出されるラインL5に接続されている。サイクロンC2は、重質粉にわずかに混入した軽質粉を捕集し、ラインL6を介してラインL4に送る。一方、軽質粉が除去された重質粉はラインL7を介して解繊装置Dに供給される。

【0028】

(解繊装置D)

解繊装置Dは、重質粉中に混在する繊維同士が絡んだ繊維塊をほぐす装置である。解繊装置としては、特に限定されず、公知のものが使用可能である。例えば、フラットカード型解繊装置、ローラーカード型解繊装置、反毛機等の乾式の解繊装置を使用することができる。重質分は樹脂粉を多く含むが、繊維同士が絡み合って内部に樹脂粉を含むものがラインL3及びラインL7を介して解繊装置Dに供給される。そこで、後段での樹脂粉からの繊維の分離を容易にすべく、事前に絡んだ繊維をほぐすのである。繊維塊がほぐされて取り込まれた樹脂粉が脱出させられた重質粉はラインL8を介して粗風力分級装置Eに供給される。

【0029】

(粗風力分級装置E)

粗風力分級装置Eは、粒度、形状、重量等の違いを利用して重質粉中の樹脂粉と、繊維とを分離するものである。粗風力分級装置Eとしては、例えば、風力分級と、振動篩とを組み合わせたものを利用できる。すなわち、粗風力分級装置Eは、振動器8Eにより振動される容器3E内に、篩1Eを有する。また、容器3E内には、篩1Eの下から上に向かってコンプレッサ2Eからのエア等のガスが供給されるようになっている。既に、解繊装置Dにおいて繊維の絡みがほぐされているので、篩1E上に供給された重質粉中の繊維は、直ちに上向きガス流れに同伴されて容器3Eの上部に開口が設けられたラインL20を介してバグフィルタGに供給される。一方、樹脂粉は、大部分が篩1Eの目を通り抜けて、容器3Eの底部に開口が設けられたラインL21を解して精密風力分級装置Fに供給される。さらに、篩1Eの目を通り抜けることができない粗粉は、ラインL22を介して、ラインL10に合流し、再び粉体化装置Bにて粉体化される。

【0030】

(精密風力分級装置F)

精密風力分級装置Fは、さらに、精密に重質粉から繊維を除去する装置である。ここでは、例えば、以下のような精密風力分級装置Fを使用することができる。すなわち、精密風力分級装置Fは、分離容器F1、容器加振器F2、ガス吹込管F3、媒体粒子層F4を備える。

【0031】

ラインL21から、樹脂粉及びわずかに残る繊維を含む粉体が容器F1内に供給される。これと共に、容器加振器F2により容器F1への加振を行う。まず、容器F1内で媒体粒子が振動により流動する。これにより、被分離粉体が媒体粒子との衝突等により解砕される。具体的には、樹脂粉同士の付着、繊維同士の付着や絡み合い、樹脂粉と繊維との付着や絡み合いが解きほぐされる事となる。さらに、ガス吹込管F3からのガスが媒体粒子層F4の中に吹き込まれることにより、軽質粉、すなわち、終端速度Utが比較的小さい繊維はこのガスに搬送され、ガスと共に媒体粒子層F4から上部に排出される。すなわち、解砕によって飛び出しやすくなった繊維がこのガスに同伴されて媒体粒子層F4から上方に排出される。

【0032】

そして、媒体粒子層F65から軽質粉である繊維と共に排出されたガスはラインL22を介してバグフィルタGに搬送される。一方、終端速度Utが比較的大きく吹き飛ばされ難い軽質粉である樹脂粉は、ガスによって吹き飛ばされること無く、媒体粒子層F4の底部に蓄積され、その後ラインL25等を介してホッパ91に移送される。

【0033】

(バグフィルタG,H)

バグフィルタGは、粗風力分級装置EからラインL20を介して排出される軽質粉(主として繊維)と、精密風力分級装置FからラインL22を介して排出される軽質粉(主として繊維)とを回収するフィルタである。バグフィルタGで回収された軽質粉は、ラインL30を介して湿式攪拌器Jに供給される。

【0034】

バグフィルタHは、サイクロンC1により捕集された軽質粉(主として繊維)及びサイクロンC2により捕集された軽質粉(主として繊維)を回収するフィルタである。バグフィルタHには、ブロア82が接続されており、ガスはバグフィルタを通過して大気に放出される。バグフィルタHで回収された軽質粉は、ラインL32を介して解繊装置Iに供給される。

【0035】

(解繊装置I)

解繊装置Iは、軽質粉中の繊維を解きほぐすものである。この解繊装置Iとしては、解繊装置Dで例示したものと同様のものを使用できる。解繊装置Iで繊維が解きほぐされた軽質粉はラインL33を介して湿式攪拌器Jに供給される。繊維が解きほぐされることにより、絡み合う繊維中に取り込まれた樹脂粉等の除去が一層容易となる。重質粉が分離された場合には、粗風力分級装置Eに供給すればよい。

【0036】

(湿式攪拌器J)

湿式攪拌器Jは、軽質粉と液体とを混合することにより、繊維同士の絡み合いをほぐして軽質粉中の絡み合う繊維に取り込まれている微小な樹脂粉を繊維から除去しやすくするものである。液体としては、必要があれば有機溶剤を採用してもよいが、水を使用することが後処理等の面からは好適である。

【0037】

湿式攪拌器Jの形態は液体と軽質粉とを混合させることができれば特に限定されないが、例えば、ウォータースクラバーといわれる液体のシャワーを軽質粉と接触させる装置と、液体と粉体との混合物を攪拌する攪拌槽とを組み合わせたもの好適に利用できる。具体的には、湿式攪拌器Jは、液体を貯留する容器J1を備え、容器J1内には攪拌器J2が設けられている。また、容器J1の液面よりも上にはシャワーノズルJ3が設けられている。ノズルJ3には、ラインL34及びラインL36を介して水等の液体が供給される。そして、ラインL33の先端及びラインL30の先端は、シャワーノズルJ3から供給される液体のシャワーを浴びる位置に設けられる。したがって、軽質粉は液体シャワーに打たれ、その後、容器J1内で液体と共に攪拌されることとなる。なお、ウォータースクラバー又は攪拌層のいずれか一方のみを有していても実施は可能である。

【0038】

バグフィルタH、Gに捕集された軽質粉は殆どが繊維であるが、繊維の絡まりの中に樹脂粉が取り込まれていたりすると乾式での精密分離は困難であり、また、粒径の小さい樹脂粉、例えば、200μm以下程度の樹脂粉は繊維との付着力(静電気力、ファンデアワールス力等)が大きく、乾式ではこれを精密に分離することは困難である。ところが、本実施形態では、湿式攪拌器Jにおいて、軽質粉が液体と混合される。液体中では、気相中に比べて繊維の絡まりあいがほぐれやすく、また、液体中においては気相中に比べて樹脂粉の繊維に対する付着力も低下させることがでる。これにより、絡まりあう繊維に取り込まれた樹脂粉を絡まる繊維の間から脱出させることが容易になると共に、繊維に強固に付着した樹脂粉を繊維から引き剥がすことも容易となる。そして、このような処理を受けた繊維及び樹脂粉を含む液体は、ラインL38及びポンプJ6を介して直列サイクロンLに供給される。

【0039】

(直列サイクロン(湿式分離器)L)

直列サイクロンLは、サイクロンLL1〜LL5の各流体入口と上側(軽質粉側)出口とが直列に接続されたものである。各サイクロンLL1〜LL5の下側(重質粉側)出口は、バルブ及びラインL40を介して分離用沈殿タンクMに接続されている。

【0040】

各サイクロンLL1〜LL5においては、繊維及び微粒子を含む液体が導入される。繊維は形状のアスペクト比が大きくまた見掛密度が低く、遠心力や重力に比して流体からの力を大きく受けるので液体の流れに同伴されて上側出口から液体と共に排出される一方、樹脂粉は形状のアスペクト比が繊維に比して小さくまた見掛密度も繊維に比して大きい場合が多く、遠心力により器壁に押し付けられることにより液体の流れから離脱して下側出口から排出される。樹脂粉を含む排液体は、ラインL40を介して分離用沈殿タンクMに供給される。繊維を含む液体はラインL41を介して2次湿式攪拌器Pに供給される。なお、サイクロンLLの数は特に限定されず、1つでも実施は可能である。

【0041】

(二次湿式攪拌器P)

二次湿式攪拌器Pは、攪拌器P1、攪拌モータP2、攪拌器P1が収容される容器P3を主として備え、直列サイクロンLLで分離された繊維を含む液体を再び攪拌するものである。攪拌により、繊維がより一層ほぐされることにより、湿式濾過器Qでの分離がより好適に行われる。攪拌された繊維を含む液体は、ラインL41を介して、湿式濾過器Qに供給される。

【0042】

(湿式濾過器Q)

湿式濾過器Qは、容器Q2及び容器Q2内に設けられたスクリーンQ1を主として有する。スクリーンQ1は、目開きが0.4〜2.2mmのものが好ましいが、0.5〜1.0mmのもの、すなわち、概ね40〜20メッシュがより一層好ましい。メッシュとは、2.54cmあたりの糸の本数である。0.4mmは短繊維の最低繊維長、2.2mmは、長繊維の最低繊維長に対応する。

【0043】

このような湿式濾過器Qに対して、2次湿式攪拌器Pにより攪拌された繊維を含む液体が供給される。ここで、液体中の繊維には、例えば長さ2mm程度以上の長繊維と、例えば長さ0.5mm程度未満の短繊維とが含まれる。また、液中には、粒径500μm以下程度の微細な樹脂粉も若干含まれる。そして、湿式濾過器Qによる濾過により、スクリーンQ1上には、長繊維が選択的に捕集され、微細な樹脂粉および短繊維はスクリーンQ1の開口を通過し、ラインL42を介して分離用沈殿タンクMに流入する。

【0044】

(繊維脱水装置O)

湿式濾過器Qで捕集された長繊維は、ラインL43を介して公知の繊維脱水装置Oに供給され、真空吸引やプレス等による脱水及び、ヒータO1や温風の送風等による乾燥操作が行われ、樹脂粉及び短繊維が精密に除去された乾燥繊維集合体Zが得られる。

【0045】

(分離用沈殿タンクM)

また、繊維脱水装置Oからの排液は、ラインL42を介して分離用沈殿タンクMに供給される。分離用沈殿タンクMでは、樹脂粉及び短繊維を含むスラリーを沈殿させ、樹脂粉及び短繊維を主成分とするダストDDをタンクの底部から排出してプレス機Nに供給する。また、上澄み液は、ラインL36、微粒子除去フィルタM1、ポンプM2を介して湿式攪拌器JのラインL34に循環供給される。なお、液体には各種溶剤や界面活性剤を含有させてもよい。

【0046】

(プレス機N)

プレス機Nは、樹脂粉及び短繊維を含むダストをピストンN1により圧縮して液体を搾り出した後、固化ダストDDDとして排出する。排液は、ラインL43を介して分離用沈殿タンクMに回収される。

【0047】

(作用効果)

本発明によれば、例えば、紙等の繊維と塩ビ等の樹脂とを含む壁紙等の複合樹脂廃材は、細片化装置Aで細片化された後、粉体化装置Bにおいて例えば樹脂は粒径300μm程度以下の粉に粉体化され、繊維はほぐされ、樹脂粉と繊維とが生成する。そして、主として軽量な繊維が軽質粉としてラインL2から排出され、サイクロンC1により重質粉が分離された軽質粉はバグフィルタHに回収される。一方、主として重量の重い樹脂粉が重質粉としてラインL5から排出され、サイクロンC2を通過して解繊装置Dに供給される。ここで、サイクロンC1で回収された重質粉は解繊装置Dに供給され、サイクロンC2で回収された軽質粉はバグフィルタHに供給される。

【0048】

ところで、粉体化装置Bにおいて樹脂が粉体化されても、樹脂粉が絡み合う繊維内に樹脂粉が残ってしまったり、繊維に微小な樹脂粉が付着していたりすることがある。そして、このような樹脂粉の付着力は粒子径が小さくなると特に大きくなり、繊維からの樹脂の精密分離は容易で無い。

【0049】

本実施形態では、湿式攪拌器Jにより、粉体化された粉体、特に、繊維の多い軽質粉を液体と混合している。液体中においては気相中に比べて繊維の絡まりあいがほぐれやすく、また、液体中においては気相に比べて樹脂粉の繊維に対する付着力も低下させることがでる。これにより、絡まりあう繊維に取り込まれた樹脂粉を絡まる繊維の間から脱出させることが容易になると共に、繊維に強固に付着した樹脂粉を繊維から引き剥がすことも容易となる。そして、直列サイクロンL(湿式分離器)によって液体中において繊維と樹脂粉とを分離しているので、樹脂粉と繊維とを効率よく精密に分離できるのである。

【0050】

さらに、湿式濾過器Qにより、液中にて繊維を濾過しているので、微小な樹脂粉を一層精密に分離除去できる上に、再利用しにくい短繊維も分離除去することができる。したがって、得られた繊維は、純度が高くしかも繊維長が十分に長いものを主成分とするものであって、例えばフリース素材等の不織布の原料として使用できるほか、繊維がパルプである場合には、再生紙にすることも容易である。例えば、得られたパルプのみで再生紙を漉いてもよいし、バージンパルプと混合して漉いてもよく、PET等のポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、ナイロン繊維等の熱接着繊維と混合あるいは張り合わせてもよい。再生紙における再生パルプの配合量は、再生紙として必要な紙の強度や厚み等に応じて適宜調節できる。また、湿式濾過器QのスクリーンQ1を抄紙網として用いる(この工程は、例えば、溜漉きといわれることがある)ことにより、湿式濾過器を抄紙機として用いることも可能である。

【0051】

本発明は上記実施形態に限定されずさまざまな変形態様が可能である。例えば、サイクロンC1やサイクロンC2に替えてバグフィルタ等の他の集塵装置を採用してもよい。

【0052】

また、精密風力分級装置Fとして、本実施形態以外の分離装置を用いても本発明の実施は可能である。例えば、粗風力分級装置Eのような分離器をもう一段、粗風力分級装置Eの後に直列に接続してもよい。また、場合によっては、精密風力分級装置Fが無くても実施は可能である。さらに、粗風力分級装置Eの形態も、サイクロン等の他の風力分級装置を用いてもよいし、風力を用いない振動ふるい等の分級装置でもよい。また、静電気を使用する分級装置でもよい。

【0053】

また、湿式分離器Lとして、直列サイクロンLを用いているが、液中において樹脂粉と繊維との見掛密度の差及び/又は粒子形状の差に基づいて繊維と樹脂粉とを分離するものであればこれに限られず、例えば、容器内において当該液体を静置し、繊維を浮上させる一方樹脂粉を沈降させるいわゆる静置分離器でもよい。

【0054】

(実施例)

塩ビ樹脂シートの表面に裏打ち紙を積層した塩ビ壁紙を数センチに細片化したものを、図1〜図3に示される粉体化装置に投入し粉体化した。打撃部材の周速度を150m/sとすることにより、繊維及び500μm以下の樹脂粉の混合物を得た。樹脂粉のピーク粒径は106−150μmであった。バグフィルタHに回収されたサンプルは繊維を主成分として含むものであり塩ビ樹脂含有率は23重量%であった。一方、粗風力分級装置E、精密風力分級装置F等を介してバグフィルタGに回収されたサンプルも繊維を主成分として含むものでありの樹脂含有率は13重量%であった。続いて、これらを湿式攪拌器J、及び、3直列のサイクロンLを介して分離したところ、1番目のサイクロンの出口における樹脂含有率は16重量%、2番目のサイクロンの出口における樹脂含有率は11%、3番目のサイクロンの出口における樹脂含有率は5重量%となった。

【0055】

3番目のサイクロンの出口から回収された繊維を顕微鏡で測定したところ、長繊維及び短繊維の混合物であり、長繊維の繊維長は2.1〜2.2mm程度(繊維径は20〜50μm)、短繊維の繊維長は0.4〜0.6mm程度(繊維径は20〜50μm)であった。

【0056】

さらに、この繊維を、濾過器Qにおいて、20メッシュ(目開き1mm)、40メッシュ(目開き0.5mm)、80メッシュ(目開き0.25mm)のスクリーンでそれぞれろ過し、スクリーン上で紙を漉いた。各スクリーン上には長繊維が選択的に捕集され、樹脂粉や短繊維はスクリーンを通過した。特に、20メッシュ及び40メッシュのスクリーンでは、長繊維の純度を著しく高くすることができ、紙中の塩ビ樹脂粉の含有率はそれぞれ、1.4wt%、1.5wt%であった。一方、80メッシュでも、塩ビ含有率は9wt%となった。また、短繊維の含有率も初期値である50〜30wt%から、20〜2wt%程度にまで低下した。

【図面の簡単な説明】

【0057】

【図1】図1は、第1実施形態に係る複合樹脂廃材の再生繊維製造装置のフロー図である。

【符号の説明】

【0058】

50…打撃部材、20…回転軸、10…筒状容器、A…細片化装置、B…粉体化装置、D,I…解繊装置、E…粗風力分級装置、F…精密風力分級装置、J…湿式攪拌器、L…直列サイクロン(湿式分離器)、LL1〜LL5…サイクロン、P…2次湿式攪拌器、Q…湿式濾過器、100…再生繊維製造装置。

【特許請求の範囲】

【請求項1】

樹脂粉と繊維との混合粉末を液体中で攪拌する湿式攪拌器と、

前記樹脂粉と前記繊維との見掛密度の差及び/又は粒子形状の差に基づいて液体中で前記繊維と前記樹脂粉とを分離する湿式分離器と、

前記湿式分離器で分離された繊維を含む液体をスクリーンで濾過する湿式濾過器と、

を備える、再生繊維製造装置。

【請求項2】

前記湿式分離器は液体サイクロン又は静置分離器である請求項1に記載の再生繊維製造装置。

【請求項3】

前記湿式分離器で分離された繊維を液体中で攪拌する二次湿式攪拌器を更に備え、前記二次湿式攪拌器により攪拌された繊維を前記湿式濾過器で濾過する請求項1又は2に記載の再生繊維製造装置。

【請求項4】

前記樹脂粉は塩ビ樹脂粉であり、前記繊維はパルプである請求項1〜3のいずれかに記載の再生繊維製造装置。

【請求項5】

前記樹脂粉と繊維との混合粉末は繊維及び樹脂を含む複合材料を粉体化してなるものである請求項1〜4のいずれか記載の再生繊維製造装置。

【請求項6】

前記スクリーンの目開きは0.4〜2.2mmである請求項1〜5のいずれか記載の再生繊維製造装置。

【請求項7】

樹脂粉と繊維との混合粉末を液体中で攪拌する湿式攪拌工程と、

前記樹脂粉と前記繊維との見掛密度の差及び/又は粒子形状の差に基づいて液体中において前記繊維と前記樹脂粉とを分離する分離工程と、

前記前記湿式分離器で分離された繊維を含む液体をスクリーンで濾過する湿式濾過工程と、

を備える、再生繊維製造方法。

【請求項1】

樹脂粉と繊維との混合粉末を液体中で攪拌する湿式攪拌器と、

前記樹脂粉と前記繊維との見掛密度の差及び/又は粒子形状の差に基づいて液体中で前記繊維と前記樹脂粉とを分離する湿式分離器と、

前記湿式分離器で分離された繊維を含む液体をスクリーンで濾過する湿式濾過器と、

を備える、再生繊維製造装置。

【請求項2】

前記湿式分離器は液体サイクロン又は静置分離器である請求項1に記載の再生繊維製造装置。

【請求項3】

前記湿式分離器で分離された繊維を液体中で攪拌する二次湿式攪拌器を更に備え、前記二次湿式攪拌器により攪拌された繊維を前記湿式濾過器で濾過する請求項1又は2に記載の再生繊維製造装置。

【請求項4】

前記樹脂粉は塩ビ樹脂粉であり、前記繊維はパルプである請求項1〜3のいずれかに記載の再生繊維製造装置。

【請求項5】

前記樹脂粉と繊維との混合粉末は繊維及び樹脂を含む複合材料を粉体化してなるものである請求項1〜4のいずれか記載の再生繊維製造装置。

【請求項6】

前記スクリーンの目開きは0.4〜2.2mmである請求項1〜5のいずれか記載の再生繊維製造装置。

【請求項7】

樹脂粉と繊維との混合粉末を液体中で攪拌する湿式攪拌工程と、

前記樹脂粉と前記繊維との見掛密度の差及び/又は粒子形状の差に基づいて液体中において前記繊維と前記樹脂粉とを分離する分離工程と、

前記前記湿式分離器で分離された繊維を含む液体をスクリーンで濾過する湿式濾過工程と、

を備える、再生繊維製造方法。

【図1】

【公開番号】特開2009−1940(P2009−1940A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−165339(P2007−165339)

【出願日】平成19年6月22日(2007.6.22)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 研究集会名 平成19年度 繊維学会年次大会 主催者名 平成19年度繊維学会年次大会実行委員会 開催日 平成19年6月20日 ホームページのアドレス http://www.iri−tokyo.jp/ http://www.iri−tokyo.jp/research/present/19/pro.html http://www.iri−tokyo.jp/research/present/19/sumi.html ttp://www.iri−tokyo.jp/research/present/19/sumi/su05.pdf 掲載日 平成19年6月12日 発行者名 地方独立行政法人東京都立産業技術研究センター 刊行物名 平成19年度 研究発表会要旨集 発行日 平成19年5月30日

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【出願人】(502278976)アールインバーサテック株式会社 (5)

【出願人】(591275469)三喜産業株式会社 (6)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月22日(2007.6.22)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 研究集会名 平成19年度 繊維学会年次大会 主催者名 平成19年度繊維学会年次大会実行委員会 開催日 平成19年6月20日 ホームページのアドレス http://www.iri−tokyo.jp/ http://www.iri−tokyo.jp/research/present/19/pro.html http://www.iri−tokyo.jp/research/present/19/sumi.html ttp://www.iri−tokyo.jp/research/present/19/sumi/su05.pdf 掲載日 平成19年6月12日 発行者名 地方独立行政法人東京都立産業技術研究センター 刊行物名 平成19年度 研究発表会要旨集 発行日 平成19年5月30日

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【出願人】(502278976)アールインバーサテック株式会社 (5)

【出願人】(591275469)三喜産業株式会社 (6)

【Fターム(参考)】

[ Back to top ]