再生ABS樹脂組成物の製造方法

【課題】使用済み家電製品等から選別回収されたABS樹脂を再生するにあたり、スチレン系を維持して、未使用のABS樹脂相当まで伸び特性を向上させ、スチレン系樹脂として繰り返し使用できるようにすることを目的とする。

【解決手段】本発明は、選別回収されたABS樹脂を再生させる再生ABS樹脂組成物の製造方法に関し、選別回収されたABS樹脂50重量%〜90重量%と残部がスチレン系エラストマーとからなる混合樹脂100重量部に対し、炭酸カルシウムおよび水酸化カルシウムの少なくともいずれか一方を合計で1〜5重量部溶融混練する第1混練工程と、上記混合樹脂100重量部に対し、塩化アンモニウム0.8〜5重量部およびラジカル捕捉剤1〜5重量部を溶融混練する第2混練工程とを含むことを特徴とする。

【解決手段】本発明は、選別回収されたABS樹脂を再生させる再生ABS樹脂組成物の製造方法に関し、選別回収されたABS樹脂50重量%〜90重量%と残部がスチレン系エラストマーとからなる混合樹脂100重量部に対し、炭酸カルシウムおよび水酸化カルシウムの少なくともいずれか一方を合計で1〜5重量部溶融混練する第1混練工程と、上記混合樹脂100重量部に対し、塩化アンモニウム0.8〜5重量部およびラジカル捕捉剤1〜5重量部を溶融混練する第2混練工程とを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、選別回収されたABS樹脂を再生するための製造方法に関するものである。

【背景技術】

【0002】

従来、各種の工業製品、例えば、冷蔵庫、洗濯機、テレビおよびエアコン等の家電機器ならびにコンピュータおよび複写機等のOA機器は、役目を終えると、廃棄物として扱われ、焼却や埋め立てにより処分されていた。

【0003】

しかし、焼却および埋め立てによる環境汚染および埋め立て処分場の不足が社会的問題となった。そこで、わが国では、特定家庭用機器再商品化法(いわゆる「家電リサイクル法」)が2001年4月から施行され、冷蔵庫、洗濯機、テレビおよびエアコンの4品目の家電機器については、廃棄物のリサイクル(再商品化)が義務づけられた。

【0004】

廃棄物のリサイクルには、(1)廃棄物を燃焼させて熱エネルギーを回収するサーマルリサイクル、(2)廃棄物を燃焼または熱分解させて無機充填剤、オイル成分およびプラスチック原料等の有価物を回収するケミカルリサイクル、および(3)廃棄物をそのまま粉砕および再融解して各種成形品に加工するマテリアルリサイクルがある。これらのリサイクルのうち、環境汚染の防止や資源の有効活用の観点から、マテリアルリサイクルが最も望ましいリサイクルであると考えられる。

【0005】

工業製品の筐体および部品には、ポリエチレンおよびポリプロピレンといったポリオレフィン系樹脂ならびにポリスチレンおよびABS樹脂といったポリスチレン系樹脂が一般的に用いられている。そして、リサイクルにあたっては、廃棄物となった工業製品に含まれる樹脂は、廃棄物を手作業で解体することによって回収されるが、手作業による解体では回収できない分に関しては、プラスチック残渣(シュレッダーダスト)として回収されている。当該プラスチック残渣は、異種樹脂の混合物からなり、物性やゴミなどの異物の問題によりそのまま使用することはできない。

【0006】

これらの残渣のうち、水に浮くポリオレフィン系樹脂は、比重差による選別(分別)回収が進められており、他の樹脂に比べて分別して回収しやすい。一方、ポリスチレン系樹脂の選別回収については、ポリスチレンとABS樹脂との比重がほぼ同じため、比重選別による選別は難しいとされている。その他の選別方法として、たとえば、静電力を利用した選別による分離方法も研究されており、ポリスチレンとABS樹脂の選別が行なわれている。

【0007】

このように選別回収されたスチレン系樹脂は、使用期間中に樹脂の劣化が起こっている。また、100%の純度で選別回収することができないため、例えば、選別回収されたABS樹脂中には、スチレン系樹脂ではあるがABS樹脂に非相溶であるポリスチレン樹脂が少量混合した状態で回収されている。このため、選別回収されたABS樹脂は、新規のABS樹脂に比べ、圧空成形および真空成形等の加工法に供する際に必要とされる延伸性あるいは筐体に再使用する際に必要とされる耐衝撃性等の伸び特性の低下が著しい。

【0008】

伸び特性を改善する方法として、成形用熱可塑性樹脂を構成する単量体と同一または類似の単量体をグラフト重合させることによって、該樹脂との相溶性を付与したオレフィン系ゴムおよび/またはアクリル系ゴムを改質剤として添加する方法が行なわれている(例えば、特許文献1参照)。また、互いに非相溶である2種以上の熱可塑性樹脂に官能基を有する重合性化合物の残基が、0.1〜30重量%導入されている変性ポリアセタールを添加することが行なわれている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−105332号公報

【特許文献2】特開平9−48902号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記2つの伸び特性を改善する方法にあっては、伸び特性は改善するが、スチレン系樹脂と異なる系のオレフィン系ゴムおよび/またはアクリル系ゴムあるいは変性ポリアセタール樹脂を添加するので、スチレン系であるABS樹脂に上記方法を適用する度に、異なる系の樹脂が配合されることとなり、スチレン系樹脂でなくなるという問題がある。また、これに付随して、再生されたABS樹脂の選別回収が困難になるといった問題点もある。

【0011】

この発明は、使用済み家電製品等から選別回収されたABS樹脂を再生するにあたり、スチレン系を維持して、未使用のABS樹脂相当まで伸び特性を向上させ、スチレン系樹脂として繰り返し使用できるようにすることを目的とする。

【課題を解決するための手段】

【0012】

この発明に係る再生ABS樹脂組成物の製造方法は、選別回収されたABS樹脂の再生において、選別回収されたABS樹脂の50重量%〜90重量%と残部がスチレン系エラストマーのとからなる混合樹脂100重量部に対し、炭酸カルシウムおよび水酸化カルシウムの少なくともいずれか一方を合計で1〜5重量部溶融混練する第1混練工程と、上記混合樹脂100重量部に対し、塩化アンモニウム0.8〜5重量部およびラジカル捕捉剤1〜5重量部を溶融混練する第2混練工程とを備えることを特徴とする。

【発明の効果】

【0013】

この発明によれば、圧空成形および真空成形等の加工法に供する際に必要とされる延伸性あるいは筐体に再使用する際に必要とされる耐衝撃性等の伸び特性に優れた再生ABS樹脂を得ることができる。また、選別回収されたスチレン系樹脂であるABS樹脂にスチレン系エラストマーを添加しているため、再使用を繰り返しても、再生ABS樹脂は、スチレン系を維持しており、選別が困難にならないといった従来方法では得られない顕著な効果を奏するものである。

【0014】

使用済み家電製品等から選別回収されたスチレン系樹脂であるABS樹脂をスチレン系を維持した上で、伸び特性を向上させるため、選別回収されたABS樹脂をスチレン系樹脂として繰り返し再使用することができる。

【図面の簡単な説明】

【0015】

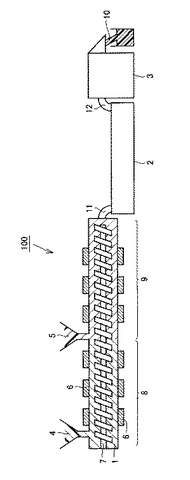

【図1】本発明の実施の形態に係る再生ABS樹脂組成物の製造方法に用いられる製造装置の一例の模式的な構造を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明についてさらに詳細に説明する。なお、以下の実施の形態の説明では、図面を用いて説明しているが、本願の図面において同一の参照符号を付したものは、同一部分または相当部分を示している。

【0017】

図1は本発明の実施の形態に係る再生ABS樹脂組成物の製造方法に用いられる製造装置の一例の模式的な構造を示す図である。図1において製造装置100は、押出機1、押出機1の下流に設けられる水槽2および水槽2より下流に設けられるペレタイザー3を備える。押出機1は、第1投入口4と、第2投入口5と、樹脂を加熱溶融させるためのヒータ6および樹脂に添加剤等を混練するためのスクリュー7を具備している。本発明においては、通常、第1投入口4から選別回収されたABS樹脂、スチレン系エラストマーおよび炭酸カルシウムまたは水酸化カルシウムを投入し、第2投入口5から塩化アンモニウムおよびラジカル捕捉剤を投入する。スクリュー7では、選別回収されたABS樹脂に炭酸カルシウムまたは水酸化カルシウム、塩化アンモニウムおよびラジカル捕捉剤を混練する。

【0018】

使用する樹脂等の形状は特に限定されないが、例えば、フレーク状の選別回収されたABS樹脂、ペレット状のスチレン系エラストマーおよび紛体状の炭酸カルシウムまたは水酸化カルシウムをドライブレンド等で予め混合し、第1投入口4から押出機1に供給する。第1供給口4から第2供給口5までの第1混練部8で、ヒータ6の加熱により溶融された選別回収されたABS樹脂およびスチレン系エラストマーと炭酸カルシウムまたは水酸化カルシウムがスクリュー7により混練される。次いで、紛体状の塩化アンモニウムおよび紛体状のラジカル捕捉剤をドライブレンド等で混合し、第2投入口5から押出機1に供給する。第2供給口5から押出機1の吐出口までの第2混練部9で炭酸カルシウムまたは水酸化カルシウムが混練された選別回収されたABS樹脂に、さらに、塩化アンモニウムおよびラジカル捕捉剤がスクリュー7で混練され、再生ABS樹脂組成物が作製される。

【0019】

押出機1から吐出口11をとおして吐出された溶融状態にある再生ABS樹脂組成物は、水槽2において水槽に溜められた水により冷却、固化される。次いで、固化された再生ABS樹脂組成物が、ペレタイザー3において、ペレット10に加工される。

【0020】

<第1混練工程>

本発明の製造方法は、選別回収されたABS樹脂50重量%〜90重量%と残部がスチレン系エラストマーとからなる混合樹脂100重量部に対し、炭酸カルシウムおよび水酸化カルシウムの少なくともいずれか一方を1〜5重量部溶融混練する第1混練工程を含む。この第1混練工程は、上記製造装置では第1混練部8において行なわれる。

【0021】

第1混練部8において、選別回収されたABS樹脂およびスチレン系エラストマーが炭酸カルシウムまたは水酸化カルシウムと接触することにより、炭酸カルシウムまたは水酸化カルシウムのスチレン系樹脂に対する解重合触媒としての機能が発現する。その結果、選別回収されたABS樹脂およびスチレン系エラストマーが解重合を起こし、選別回収されたABS樹脂およびスチレン系エラストマーの解重合した分子鎖の末端にそれぞれラジカルが発生する。

【0022】

次いで、解重合の進行またはラジカル同士の再結合による解重合の停止が起こる。再結合による解重合の停止が起こる際、分子鎖の末端にラジカルを有する選別回収されたABS樹脂同士またはスチレン系エラストマー同士が再結合する以外に、分子鎖の末端にラジカルを有する選別回収されたABS樹脂とスチレン系エラストマーとが再結合する。この再結合により上記ABS樹脂とスチレン系エラストマーがブロック重合されたような分子鎖が形成され、上記ABS樹脂とスチレン系エラストマーに対する相溶化剤として機能する。このため、選別回収されたABS樹脂とスチレン系エラストマーの界面における親和性が向上し、スチレン系エラストマーの有する高い伸び特性が使用済みABS樹脂に付与される。

【0023】

第1混練工程は、選別回収されたABS樹脂およびスチレン系エラストマーの合計量や、押出機のスクリューの大きさ等によって、その混練時間を適宜変更すればよい。

【0024】

本発明の製造方法は、第1混練工程の後に上記混合樹脂100重量部に対し、塩化アンモニウム0.8〜5重量部およびラジカル捕捉剤1〜5重量部を溶融混練する第2混練工程を含む。この第2混練工程は、後述のように第2混練部9において行なわれる。

【0025】

第2混練部9において、炭酸カルシウムまたは水酸化カルシウムは、添加される塩化アンモニウムと反応し、塩化カルシウムとなり、スチレン系樹脂に対する解重合剤としての触媒機能を失う。また、ラジカル捕捉剤は、解重合によって生成されたラジカルを捕捉する。以上のことから、再生ABS樹脂中の解重合剤およびラジカルは消失し、再加工時に加えられる熱で解重合しなくなる。

【0026】

本発明の製造方法は、上記図1に示す製造装置の構成に限られず、第1混練工程と第2混練工程とをそれぞれ別の混練機を用いて行なっても、樹脂の溶融や添加物の溶融混練の重量比が上記範囲であれば、再生ABS樹脂組成物を製造することができる。

【0027】

本発明において選別回収されたABS樹脂(以下において、使用済みABS樹脂ということがある)は、原料樹脂に各種添加剤等が添加されたものをいい、具体的には、使用済みのテレビ、冷蔵庫(および/または冷凍庫)、洗濯機(および/または乾燥機)、エアコンなどの家庭用電気機器(以下、これらの機器を家電製品という)や、使用済みのOA機器などから回収される混合プラスチックに含まれるものであって、選別回収されたABS樹脂とは、手解体により回収することができないプラスチック残渣から選別回収したABS樹脂をいう。また、未使用の状態であっても、各種添加剤等が原料であるABS樹脂に添加されて加工される際にだされるスクラップ等、そのまま再利用できないものを再生する場合も本発明の範囲に含まれる。なお、手解体および選別回収の方法は、従来公知の方法を適宜採用することができる。

【0028】

例えば、上記選別方法として、手解体を行ない、その際に手解体できない部分を粉砕し、粉砕物から金属(粉状)を除去し、続いてゴム(粉状)を除去する。これら金属およびゴムを除去した樹脂を水を用いた比重選別により、水に浮かぶポリプロピレンの粉砕物(フレーク)を選別回収し、また、水に沈んだABS樹脂とポリスチレンの混合物を乾燥後、これらの粉砕物(フレーク)同士を攪拌、摩擦させて、ABS樹脂がプラスに帯電し、ポリスチレンがマイナスに帯電するという特性を利用した静電選別によりABS樹脂とポリスチレンの選別を適用することができる。このように選別回収されたABS樹脂においては、未だポリスチレンが含まれており、ABS樹脂が約99重量%とポリスチレンが約1重量%の組成である。

【0029】

本発明の再生ABS樹脂組成物の製造に用いられる上記使用済みABS樹脂としては、特に限定はなく、例えば、市販されている汎用、高剛性、高衝撃等のABS樹脂などが挙げられる。これらABS樹脂中に帯電防止剤、着色剤、顔料、酸化防止剤、難燃剤、可塑剤およびガラス繊維等の種々の樹脂用添加剤が含有されていても良い。また、耐候性あるいは耐薬品性の向上を図るためにゴム種を変更したAES樹脂、AAS樹脂、ACS樹脂であっても構わない。

【0030】

本発明で用いるスチレン系エラストマーは、芳香族ビニル系単量体を重合して得られる重合体ブロックを構成単位として含む重合体であれば特に制限なく、従来公知の重合体を使用することが可能であり、スチレン−エチレンブチレン共重合体−スチレン(SEBS)、スチレン−エチレンプロピレン共重合体−スチレン(SEPS)、スチレン−ブタジエン−スチレン(SBS)、スチレン−イソプレン−スチレン(SIS)、スチレン−イソブチレン−スチレン(SIBS)を挙げることができる。

【0031】

上記選別回収されたABS樹脂は、後述のスチレン系エラストマーとの混合樹脂全量において、50重量%〜90重量%である。また、本発明で用いるスチレン系エラストマーの添加量は、(100重量%−選別回収されたABS樹脂の重量%)、すなわち選別回収されたABS樹脂とスチレン系エラストマーとの混合樹脂の合計の10〜50重量%である。スチレン系エラストマーの添加量が10重量%よりも少ないと、再生ABS樹脂組成物の伸び性が、未使用のABS樹脂(ABS樹脂単独)の伸び性まで向上されない。また、50重量%より多いと、再生ABS樹脂組成物の伸び性は、未使用のABS樹脂の伸び性以上に向上されるが、スチレン系エラストマー自体の弾性率が低いので、再生ABS樹脂組成物の弾性率が低くなり、使用し難くなる。また、再生ABS樹脂組成物中に占める選別回収されたABS樹脂の比率が小さくなり、マテリアルリサイクルの観点から好ましくない。

【0032】

本発明の第1混練工程で用いる炭酸カルシウムおよび/または水酸化カルシウムの添加量は、選別回収されたABS樹脂とスチレン系エラストマーの総量100重量部に対して合計で1〜5重量部である。炭酸カルシウムまたは水酸化カルシウムによる選別回収されたABS樹脂およびスチレン系エラストマーの解重合は、炭酸カルシウムまたは水酸化カルシウムと選別回収されたABS樹脂およびスチレン系エラストマーとの接触反応である。このため、炭酸カルシウムまたは水酸化カルシウム、または炭酸カルシウムと水酸化カルシウムとの合計量が1重量部より少ないと、選別回収されたABS樹脂およびスチレン系エラストマーの解重合によって生じるラジカルの数が少ないため、選別回収されたABS樹脂とスチレン系エラストマーの再結合が生じ難い。また、選別回収されたABS樹脂中には、熱安定性を確保するため、酸化防止剤や金属不活性剤等のラジカル捕捉剤が添加されている。使用中に消費されなかったラジカル捕捉剤は、炭酸カルシウムおよび水酸化カルシウムによる解重合で選別回収されたABS樹脂およびスチレン系エラストマーに生成されたラジカルを捕捉するため、選別回収されたABS樹脂とスチレン系エラストマーの再結合が生じ難い。その結果、再生ABS樹脂の伸び性が向上しない。炭酸カルシウムまたは水酸化カルシウム自体は、伸び性が極めて低いため、その添加量が合計で5重量部より多いと、再生ABS樹脂の伸び性は向上しない。

【0033】

本発明で用いる炭酸カルシウムおよび水酸化カルシウムの粒径は、0.1mm〜1mmであることが好ましい。炭酸カルシウムおよび水酸化カルシウムの粒径が小さいほど選別回収されたABS樹脂およびスチレン系エラストマーとの接触面積が増加するためである。炭酸カルシウムおよび水酸化カルシウムの粒径が1mmよりも大きいと、上記接触面積が小さく、選別回収されたABS樹脂およびスチレン系エラストマーの解重合によって生じるラジカルの数が少ないため、選別回収されたABS樹脂とスチレン系エラストマーの再結合が生じ難く、再生ABS樹脂の伸び性が向上しない。炭酸カルシウムおよび水酸化カルシウムの粒径が0.1mmよりも小さいと、ハンドリングが困難になる。また、粒径を0.1mmより小さくしても、溶融状態にある選別回収されたABS樹脂およびスチレン系エラストマー中で0.1mm〜1mmの大きさで凝集してしまうからである。本発明における粒径は光散乱法により測定した値をいう。

【0034】

<第2混練工程>

本発明で用いる塩化アンモニウムの添加量は、選別回収されたABS樹脂とスチレン系エラストマーの総量100重量部に対して0.8〜5重量部であり、炭酸カルシウムおよび水酸化カルシウムに対して等モル量以上であることが好ましい。塩化アンモニウムは、炭酸カルシウムおよび水酸化カルシウムとそれぞれ次式(1)、式(2)のような反応を起こし、スチレン系樹脂に解重合を起こさせない成分に変換するための成分である。したがって、1重量部よりも少ないと、炭酸カルシウムおよび水酸化カルシウムに対して等モル量に満たないため、再生ABS樹脂中に炭酸カルシウムおよび水酸化カルシウムが残存し、圧空成形、真空成形あるいは射出成形等による再加工時に加えられる熱により、再生ABS樹脂が再び解重合を起こすことになる。5重量部より多いと、再生ABS樹脂中に炭酸カルシウムおよび水酸化カルシウムが残存しないが、塩化カルシウム自体は、伸び性が極めて低いため、再生ABS樹脂の伸び性は向上しない。

CaCO3+2NH4Cl→CaCl2+2NH3+H2O+CO2…(1)

Ca(OH)2+2NH4Cl→CaCl2+2NH3+2H2O…(2)

本発明で用いるラジカル捕捉剤は、解重合によって生成されたラジカルを捕捉し、さらに、使用中および再生中に消費された酸化防止剤や金属不活性剤等のラジカル捕捉剤を補填するために添加される。ラジカル捕捉剤としては、酸化防止剤では、2,6−ジ−t−ブチル−p−クレゾール、テトラキス[メチレン−3−(3’,5’−ジ−t−ブチル−4’−ヒドロキシフェニル)プロピオネート]メタン、ステアリルβ−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリエチレングリコールビス[3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート]などのフェノール系、トリス(2,4−ジ−t−ブチルフェニル)ホスファイト、テトラキス(2,4−ジ−t−ブチルフェニル)[1,1−ビフェニル]−4,4’−ジイルビスホスフォナイト、ビス[2,4−ビス(1,1−ジメチルエチル)−6−メチルフェニル]エチルエステル亜リン酸、ビス(2,4−ジ−t−ブチルフェニル)ペンタエリスリトールジホスファイト、トリアリルホスファイト、トリ(モノノニルフェニル)ホスファイトなどのリン系、ジラウリル−3,3’−チオジプロピオネート、ジオクタデシル−3,3’−チオジプロピオネートなどのイオウ系など、従来公知のものを用いることができる。これらの中でも、耐熱安定性が優れる点で、フェノール系は2,6−ジ−t−ブチル−p−クレゾール、テトラキス[メチレン−3−(3’,5’−ジ−t−ブチル−4’−ヒドロキシフェニル)プロピオネート]メタンが好ましく、リン系としてはトリス(2,4−ジ−t−ブチルフェニル)ホスファイトが好ましく、イオウ系としてはジオクタデシル−3,3’−チオジプロピオネートが好ましい。また、金属不活性剤では、2’,3−ビス[3−[3,5−ジ−t−ブチル−4−ヒドロキシフェニル]プロピオニル]プロピオノヒドラジド、3−(N−サリチロイル)アミノ−1,2,4−トリアゾール、デカメチレンジカルボン酸ジサリチロイルヒドラジド、N−フォーミイルサリチロイルヒドラジン、ベンゾトリアゾール、メチルベンゾトリアゾール、メチルベンゾトリアゾールカリウム塩、N,N−ジベンザール(オキザリルヒドラジド)、N,N−ビス(3,5−ジ−t−ブチル−4−ハイドロキシハイドロシンナメート)など、従来公知ものを用いることができる。これらの中でも、耐熱安定性が特に優れる点から、デカメチレンジカルボン酸ジサリチロイルヒドラジドが好ましい。

【0035】

本発明で用いるラジカル捕捉剤の添加量は、選別回収されたABS樹脂とスチレン系エラストマーとの総量100重量部に対して1〜5重量部である。炭酸カルシウムまたは水酸化カルシウムにより選別回収されたABS樹脂およびスチレン系エラストマー中に生成されたラジカルは、その大半がそれらのラジカル同士の再結合により消失するため、炭酸カルシウムまたは水酸化カルシウムに対して等モル量添加する必要はなく、再生中に生成されたラジカルを消失させるのに消費されなかったラジカル捕捉剤は、再使用中に熱安定性を維持するために機能する。ラジカル捕捉剤の添加量が1重量部より少ないと、再生ABS樹脂の熱安定性が低く、使用し難くなる。また、ラジカル捕捉剤の添加量が5重量部よりも多くなると、ラジカル捕捉剤自体は、伸び性が極めて低いため、再生ABS樹脂の伸び性は向上しない。

【0036】

上記第2混練工程において、塩化アンモニウムとラジカル捕捉剤とを別々に添加しても本発明の効果は得られる。すなわち、第2混練工程には、塩化アンモニウムを添加し混練する工程とラジカル捕捉剤を添加し混練する工程が含まれ、これらの工程の順は問わない。ただし、塩化アンモニウムとラジカル捕捉剤とを別々に添加する場合には、図1の第2投入口5と吐出口11の間に、第3投入口(図示していない)を設ける態様とする。なお、塩化アンモニウムとラジカル捕捉剤とは合計添加量が上記範囲となればよいが、上記反応式および第2混練工程でのこれらの添加剤の添加効果から、塩化アンモニウムとラジカル捕捉剤とを第2投入口から交互に添加する場合は、本発明の効果は得られなくなる。

【0037】

本発明の再生ABS樹脂組成物の製造における混練温度は、230〜260℃であることが好ましい。230℃より低いと、炭酸カルシウムおよび水酸化カルシウムが、選別回収されたABS樹脂とスチレン系エラストマーの解重合を起こさせる触媒機能を発現しない場合がある。260℃より高いと、選別回収されたABS樹脂を構成する耐熱性の低いゴム成分が熱分解し、伸び性が向上し難くなる傾向がある。

【0038】

本発明の再生ABS樹脂組成物の製造方法により製造される再生ABS樹脂組成物は、スチレン系を維持した上で、伸び特性を向上させたものであり、この再生ABS樹脂はさらに、スチレン系樹脂として繰り返し再使用することができる。なお、スチレン系を維持する、または、スチレン系樹脂とは、本発明においては、ポリスチレンの繰り返し単位が樹脂中に50重量%以上含まれていることをいう。また、伸び特性は、対応するABS樹脂の未使用のものに比較して、再生ABS樹脂組成物の伸び特性を向上させたものとすることができる。

【実施例】

【0039】

次に、本発明を実施例および比較例により詳しく説明するが、本発明はこれらに限定されるものではない。

【0040】

本発明の実施例および比較例における物性評価は、射出成形機を用いて、JIS−K7139に準拠した多目的試験片A形を作製し、曲げ試験、引張試験を行ない、曲げ弾性率、引張破断伸びを求めた。

【0041】

曲げ試験は、JIS−K7171に準ずる方法で行なった。試験は、万能試験機を用いて、試験速度2mm/minで行ない、曲げ弾性率を求めた。

【0042】

引張試験は、JIS−K7161に準ずる方法で行なった。試験は、万能試験機を用いて、試験速度50mm/minで行ない、引張破断伸び率を求めた。

【0043】

また、本実施例、比較例、および参考例において用いた選別回収した使用済みABS樹脂は、組成がABS樹脂とポリスチレン樹脂との合計を100重量%としたときに、ABS樹脂98重量%〜99重量%、ポリスチレン1重量%〜2重量%からなる樹脂組成物である。

【0044】

実施例および比較例で用いた炭酸カルシウムの粒径は0.4mm〜0.7mmであり、水酸化カルシウムの粒径は0.4mm〜0.6mmであった。

【0045】

(実施例1)

図1に示す構成を備えた製造装置を用いて再生ABS樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂90重量%とスチレン系エラストマー(旭化成製、タフプレン125)10重量%の総量を100重量部とし、これに炭酸カルシウム(和光純薬工業製)1重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から、予めドライブレンドした塩化アンモニウム(和光純薬工業製)0.8重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)1重量部を添加し、230℃に維持したまま第2混練部9で溶融混練して再生ABS樹脂組成物を作製した。再生ABS樹脂組成物を吐出口11をとおして混練押出後、押出された溶融状態にある再生ABS樹脂組成物は、水槽2において冷却、固化した。次いで、固化された再生ABS樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。

【0046】

次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、ペレット状の再生ABS樹脂組成物を多目的試験片A形に成形した。万能試験機を用いて、再生ABS樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0047】

(実施例2)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて再生ABS樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂90重量%とスチレン系エラストマー(旭化成製、タフプレン125)10重量%の総量を100重量部とし、これに水酸化カルシウム(和光純薬工業製)1重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)0.8重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)1重量部を添加し、230℃に維持したまま第2混練部9で溶融混練して再生ABS樹脂組成物を作製した。再生ABS樹脂組成物を吐出口11をとおして混練押出後、押出された溶融状態にある再生ABS樹脂組成物は、水槽2において冷却、固化した。次いで、固化された再生ABS樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、ペレット状の再生ABS樹脂組成物を多目的試験片A形に成形した。万能試験機を用いて、再生ABS樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0048】

(実施例3)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて再生ABS樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂50重量%とスチレン系エラストマー(旭化成製、タフプレン125)50重量%の総量を100重量部とし、これに炭酸カルシウム(和光純薬工業製)5重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)5重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)5重量部を添加し、230℃に維持したまま第2混練部9で溶融混練して再生ABS樹脂組成物を作製した。再生ABS樹脂組成物を吐出口11をとおして混練押出後、押出された溶融状態にある再生ABS樹脂組成物は、水槽2において冷却、固化した。次いで、固化された再生ABS樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、ペレット状の再生ABS樹脂組成物を多目的試験片A形に成形した。万能試験機を用いて、再生ABS樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0049】

(実施例4)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて再生ABS樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂50重量%とスチレン系エラストマー(旭化成製、タフプレン125)50重量%の総量を100重量部とし、これに水酸化カルシウム(和光純薬工業製)5重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)5重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)5重量部を添加し、230℃に維持したまま第2混練部9で溶融混練して再生ABS樹脂組成物を作製した。再生ABS樹脂組成物を吐出口11をとおして混練押出後、押出された溶融状態にある再生ABS樹脂組成物は、水槽2において冷却、固化した。次いで、固化された再生ABS樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、ペレット状の再生ABS樹脂組成物を多目的試験片A形に成形した。万能試験機を用いて、再生ABS樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0050】

(実施例5)

表1に示すように、第1混練工程で添加する炭酸カルシウムと水酸化カルシウムとの重量部を、それぞれ使用済み家電製品より選別回収した使用済みABS樹脂90重量%とスチレン系エラストマー10重量%の総量100重量部に対して、0.5重量部とした以外は、実施例1と同様にして再生ABS樹脂組成物を製造した。固化された再生ABS樹脂組成物を実施例1と同様の方法によりペレット状とし、多目的試験片A形に成形した。万能試験機を用いて、再生ABS樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0051】

(実施例6)

表1に示すように、第1混練工程で添加する炭酸カルシウムと水酸化カルシウムとの重量部を、それぞれ使用済み家電製品より選別回収した使用済みABS樹脂50重量%とスチレン系エラストマー50重量%の総量100重量部に対して、2.5重量部とした以外は、実施例3と同様にして再生ABS樹脂組成物を製造した。固化された再生ABS樹脂組成物を実施例3と同様の方法によりペレット状とし、多目的試験片A形に成形した。万能試験機を用いて、再生ABS樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0052】

(参考例1)

未使用のABS樹脂(UMGABS製、3001)を射出成形機により、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、未使用のABS樹脂の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0053】

(参考例2)

使用済み家電製品より選別回収した使用済みABS樹脂を射出成形機により、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、使用済み家電製品より選別回収した使用済みABS樹脂の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0054】

(比較例1)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂90重量%とスチレン系エラストマー(旭化成製、タフプレン125)10重量%をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8および第2混練部9において230℃で溶融混練した。吐出口11をとおして混練押出後、押出された溶融状態にある樹脂組成物は、水槽2において冷却、固化した。次いで、固化された樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0055】

(比較例2)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂50重量%とスチレン系エラストマー(旭化成製、タフプレン125)50重量%をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8および第2混練部9において230℃で溶融混練した。吐出口11をとおして混練押出後、押出された溶融状態にある樹脂組成物は、水槽2において冷却、固化した。次いで、固化された樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0056】

(比較例3)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂95重量%とスチレン系エラストマー(旭化成製、タフプレン125)5重量%の総量を100重量部とし、これに対して炭酸カルシウム(和光純薬工業製)0.5重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)0.4重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)0.5重量部を添加して、230℃に維持したまま第2混練部9で溶融混練して樹脂組成物を製造した。吐出口11をとおして混練押出後、押出された溶融状態にある樹脂組成物は、水槽2において冷却、固化した。次いで、固化された樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0057】

(比較例4)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂95重量%とスチレン系エラストマー(旭化成製、タフプレン125)5重量%の総量を100重量部とし、これに対して水酸化カルシウム(和光純薬工業製)0.5重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)0.4重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)0.5重量部を添加して、230℃に維持したまま第2混練部9で溶融混練して樹脂組成物を製造した。吐出口11をとおして混練押出後、押出された溶融状態にある樹脂組成物は、水槽2において冷却、固化した。次いで、固化された樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0058】

(比較例5)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂40重量%とスチレン系エラストマー(旭化成製、タフプレン125)60重量%の総量を100重量部とし、これに対して炭酸カルシウム(和光純薬工業製)10重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)10重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)10重量部を添加して、230℃に維持したまま第2混練部9で溶融混練して樹脂組成物を製造した。吐出口11をとおして混練押出後、押出された溶融状態にある樹脂組成物は、水槽2において冷却、固化した。次いで、固化された樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0059】

(比較例6)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂40重量%とスチレン系エラストマー(旭化成製、タフプレン125)60重量%の総量を100重量部とし、これに水酸化カルシウム(和光純薬工業製)10重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)10重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)10重量部を添加して、230℃に維持したまま第2混練部9で溶融混練して樹脂組成物を製造した。吐出口11をとおして混練押出後、押出された溶融状態にある樹脂組成物は、水槽2において冷却、固化した。次いで、固化された樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0060】

(比較例7)

表1に示すように、第1混練工程で添加する炭酸カルシウムを、使用済み家電製品より選別回収した使用済みABS樹脂90重量%とスチレン系エラストマー10重量%の総量100重量部に対して、0.5重量部とした以外は、実施例1と同様にして樹脂組成物を製造した。固化された樹脂組成物を実施例1と同様の方法によりペレット状とし、多目的試験片A形に成形した。万能試験機を用いて、樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0061】

(比較例8)

表1に示すように、第1混練工程で添加する水酸化カルシウムを、使用済み家電製品より選別回収した使用済みABS樹脂50重量%とスチレン系エラストマー10重量%の総量100重量部に対して、6重量部とした以外は、実施例4と同様にして樹脂組成物を製造した。固化された樹脂組成物を実施例4と同様の方法によりペレット状とし、多目的試験片A形に成形した。万能試験機を用いて、樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0062】

(比較例9)

表1に示すように、第1混練工程で添加する炭酸カルシウムを、使用済み家電製品より選別回収した使用済みABS樹脂90重量%とスチレン系エラストマー10重量%の総量100重量部に対して、6重量部とした以外は、実施例1と同様にして樹脂組成物を製造した。固化された樹脂組成物を実施例1と同様の方法によりペレット状とし、多目的試験片A形に成形した。万能試験機を用いて、樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0063】

(比較例10)

表1に示すように、第1混練工程で添加する炭酸カルシウムと水酸化カルシウムとの重量部を、それぞれ使用済み家電製品より選別回収した使用済みABS樹脂50重量%とスチレン系エラストマー50重量%の総量100重量部に対して、3重量部とした以外は、実施例6と同様にして樹脂組成物を製造した。固化された樹脂組成物を実施例6と同様の方法によりペレット状とし、多目的試験片A形に成形した。万能試験機を用いて、樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0064】

(比較例11)

炭酸カルシウム0.5重量部のかわりに、水酸化カルシウム0.5重量部を用いた以外は比較例7と同様にして樹脂組成物を製造し、ペレット状とした後、多目的試験片A形に成形した。万能試験機を用いて、樹脂組成物の上記試験片の曲げ試験および引張試験を行なったところ、比較例7と同様、曲げ弾性率2.1GPa、引張破断伸び20%という結果であった。

【0065】

(比較例12)

水酸化カルシウム6重量部のかわりに、炭酸カルシウム6重量部を用いた以外は比較例8と同様にして樹脂組成物を製造し、ペレット状とした後、多目的試験片A形に成形した。万能試験機を用いて、樹脂組成物の上記試験片の曲げ試験および引張試験を行なったところ、比較例8と同様、曲げ弾性率2.3GPa、引張破断伸び28%という結果であった。

【0066】

【表1】

【0067】

表1の結果および上記比較例11および12の結果からわかるように、比較例1〜12で得られた樹脂組成物は、未使用のABS樹脂と同等の物性を得ることはできないが、実施例1〜6で得られた本発明の再生ABS樹脂組成物の製造方法による再生ABS樹脂組成物は、使用済みABS樹脂(参考例1に該当)に比べ、引張破断伸びが向上し、未使用のABS樹脂(参考例2に該当)と同程度以上となった。

【0068】

以上のように本発明の実施の形態および実施例について説明を行なったが、上述の各実施の形態および実施例の構成を適宜組み合わせることも当初から予定している。

【0069】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0070】

100 製造装置、1 押出機、2 水槽、3 ペレタイザー、4 第1投入口、5 第2投入口、6 ヒータ、7 スクリュー、8 第1混練部、9 第2混練部、10 再生ABS樹脂組成物のペレット、11 吐出口、12 連結部。

【技術分野】

【0001】

この発明は、選別回収されたABS樹脂を再生するための製造方法に関するものである。

【背景技術】

【0002】

従来、各種の工業製品、例えば、冷蔵庫、洗濯機、テレビおよびエアコン等の家電機器ならびにコンピュータおよび複写機等のOA機器は、役目を終えると、廃棄物として扱われ、焼却や埋め立てにより処分されていた。

【0003】

しかし、焼却および埋め立てによる環境汚染および埋め立て処分場の不足が社会的問題となった。そこで、わが国では、特定家庭用機器再商品化法(いわゆる「家電リサイクル法」)が2001年4月から施行され、冷蔵庫、洗濯機、テレビおよびエアコンの4品目の家電機器については、廃棄物のリサイクル(再商品化)が義務づけられた。

【0004】

廃棄物のリサイクルには、(1)廃棄物を燃焼させて熱エネルギーを回収するサーマルリサイクル、(2)廃棄物を燃焼または熱分解させて無機充填剤、オイル成分およびプラスチック原料等の有価物を回収するケミカルリサイクル、および(3)廃棄物をそのまま粉砕および再融解して各種成形品に加工するマテリアルリサイクルがある。これらのリサイクルのうち、環境汚染の防止や資源の有効活用の観点から、マテリアルリサイクルが最も望ましいリサイクルであると考えられる。

【0005】

工業製品の筐体および部品には、ポリエチレンおよびポリプロピレンといったポリオレフィン系樹脂ならびにポリスチレンおよびABS樹脂といったポリスチレン系樹脂が一般的に用いられている。そして、リサイクルにあたっては、廃棄物となった工業製品に含まれる樹脂は、廃棄物を手作業で解体することによって回収されるが、手作業による解体では回収できない分に関しては、プラスチック残渣(シュレッダーダスト)として回収されている。当該プラスチック残渣は、異種樹脂の混合物からなり、物性やゴミなどの異物の問題によりそのまま使用することはできない。

【0006】

これらの残渣のうち、水に浮くポリオレフィン系樹脂は、比重差による選別(分別)回収が進められており、他の樹脂に比べて分別して回収しやすい。一方、ポリスチレン系樹脂の選別回収については、ポリスチレンとABS樹脂との比重がほぼ同じため、比重選別による選別は難しいとされている。その他の選別方法として、たとえば、静電力を利用した選別による分離方法も研究されており、ポリスチレンとABS樹脂の選別が行なわれている。

【0007】

このように選別回収されたスチレン系樹脂は、使用期間中に樹脂の劣化が起こっている。また、100%の純度で選別回収することができないため、例えば、選別回収されたABS樹脂中には、スチレン系樹脂ではあるがABS樹脂に非相溶であるポリスチレン樹脂が少量混合した状態で回収されている。このため、選別回収されたABS樹脂は、新規のABS樹脂に比べ、圧空成形および真空成形等の加工法に供する際に必要とされる延伸性あるいは筐体に再使用する際に必要とされる耐衝撃性等の伸び特性の低下が著しい。

【0008】

伸び特性を改善する方法として、成形用熱可塑性樹脂を構成する単量体と同一または類似の単量体をグラフト重合させることによって、該樹脂との相溶性を付与したオレフィン系ゴムおよび/またはアクリル系ゴムを改質剤として添加する方法が行なわれている(例えば、特許文献1参照)。また、互いに非相溶である2種以上の熱可塑性樹脂に官能基を有する重合性化合物の残基が、0.1〜30重量%導入されている変性ポリアセタールを添加することが行なわれている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−105332号公報

【特許文献2】特開平9−48902号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記2つの伸び特性を改善する方法にあっては、伸び特性は改善するが、スチレン系樹脂と異なる系のオレフィン系ゴムおよび/またはアクリル系ゴムあるいは変性ポリアセタール樹脂を添加するので、スチレン系であるABS樹脂に上記方法を適用する度に、異なる系の樹脂が配合されることとなり、スチレン系樹脂でなくなるという問題がある。また、これに付随して、再生されたABS樹脂の選別回収が困難になるといった問題点もある。

【0011】

この発明は、使用済み家電製品等から選別回収されたABS樹脂を再生するにあたり、スチレン系を維持して、未使用のABS樹脂相当まで伸び特性を向上させ、スチレン系樹脂として繰り返し使用できるようにすることを目的とする。

【課題を解決するための手段】

【0012】

この発明に係る再生ABS樹脂組成物の製造方法は、選別回収されたABS樹脂の再生において、選別回収されたABS樹脂の50重量%〜90重量%と残部がスチレン系エラストマーのとからなる混合樹脂100重量部に対し、炭酸カルシウムおよび水酸化カルシウムの少なくともいずれか一方を合計で1〜5重量部溶融混練する第1混練工程と、上記混合樹脂100重量部に対し、塩化アンモニウム0.8〜5重量部およびラジカル捕捉剤1〜5重量部を溶融混練する第2混練工程とを備えることを特徴とする。

【発明の効果】

【0013】

この発明によれば、圧空成形および真空成形等の加工法に供する際に必要とされる延伸性あるいは筐体に再使用する際に必要とされる耐衝撃性等の伸び特性に優れた再生ABS樹脂を得ることができる。また、選別回収されたスチレン系樹脂であるABS樹脂にスチレン系エラストマーを添加しているため、再使用を繰り返しても、再生ABS樹脂は、スチレン系を維持しており、選別が困難にならないといった従来方法では得られない顕著な効果を奏するものである。

【0014】

使用済み家電製品等から選別回収されたスチレン系樹脂であるABS樹脂をスチレン系を維持した上で、伸び特性を向上させるため、選別回収されたABS樹脂をスチレン系樹脂として繰り返し再使用することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の形態に係る再生ABS樹脂組成物の製造方法に用いられる製造装置の一例の模式的な構造を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明についてさらに詳細に説明する。なお、以下の実施の形態の説明では、図面を用いて説明しているが、本願の図面において同一の参照符号を付したものは、同一部分または相当部分を示している。

【0017】

図1は本発明の実施の形態に係る再生ABS樹脂組成物の製造方法に用いられる製造装置の一例の模式的な構造を示す図である。図1において製造装置100は、押出機1、押出機1の下流に設けられる水槽2および水槽2より下流に設けられるペレタイザー3を備える。押出機1は、第1投入口4と、第2投入口5と、樹脂を加熱溶融させるためのヒータ6および樹脂に添加剤等を混練するためのスクリュー7を具備している。本発明においては、通常、第1投入口4から選別回収されたABS樹脂、スチレン系エラストマーおよび炭酸カルシウムまたは水酸化カルシウムを投入し、第2投入口5から塩化アンモニウムおよびラジカル捕捉剤を投入する。スクリュー7では、選別回収されたABS樹脂に炭酸カルシウムまたは水酸化カルシウム、塩化アンモニウムおよびラジカル捕捉剤を混練する。

【0018】

使用する樹脂等の形状は特に限定されないが、例えば、フレーク状の選別回収されたABS樹脂、ペレット状のスチレン系エラストマーおよび紛体状の炭酸カルシウムまたは水酸化カルシウムをドライブレンド等で予め混合し、第1投入口4から押出機1に供給する。第1供給口4から第2供給口5までの第1混練部8で、ヒータ6の加熱により溶融された選別回収されたABS樹脂およびスチレン系エラストマーと炭酸カルシウムまたは水酸化カルシウムがスクリュー7により混練される。次いで、紛体状の塩化アンモニウムおよび紛体状のラジカル捕捉剤をドライブレンド等で混合し、第2投入口5から押出機1に供給する。第2供給口5から押出機1の吐出口までの第2混練部9で炭酸カルシウムまたは水酸化カルシウムが混練された選別回収されたABS樹脂に、さらに、塩化アンモニウムおよびラジカル捕捉剤がスクリュー7で混練され、再生ABS樹脂組成物が作製される。

【0019】

押出機1から吐出口11をとおして吐出された溶融状態にある再生ABS樹脂組成物は、水槽2において水槽に溜められた水により冷却、固化される。次いで、固化された再生ABS樹脂組成物が、ペレタイザー3において、ペレット10に加工される。

【0020】

<第1混練工程>

本発明の製造方法は、選別回収されたABS樹脂50重量%〜90重量%と残部がスチレン系エラストマーとからなる混合樹脂100重量部に対し、炭酸カルシウムおよび水酸化カルシウムの少なくともいずれか一方を1〜5重量部溶融混練する第1混練工程を含む。この第1混練工程は、上記製造装置では第1混練部8において行なわれる。

【0021】

第1混練部8において、選別回収されたABS樹脂およびスチレン系エラストマーが炭酸カルシウムまたは水酸化カルシウムと接触することにより、炭酸カルシウムまたは水酸化カルシウムのスチレン系樹脂に対する解重合触媒としての機能が発現する。その結果、選別回収されたABS樹脂およびスチレン系エラストマーが解重合を起こし、選別回収されたABS樹脂およびスチレン系エラストマーの解重合した分子鎖の末端にそれぞれラジカルが発生する。

【0022】

次いで、解重合の進行またはラジカル同士の再結合による解重合の停止が起こる。再結合による解重合の停止が起こる際、分子鎖の末端にラジカルを有する選別回収されたABS樹脂同士またはスチレン系エラストマー同士が再結合する以外に、分子鎖の末端にラジカルを有する選別回収されたABS樹脂とスチレン系エラストマーとが再結合する。この再結合により上記ABS樹脂とスチレン系エラストマーがブロック重合されたような分子鎖が形成され、上記ABS樹脂とスチレン系エラストマーに対する相溶化剤として機能する。このため、選別回収されたABS樹脂とスチレン系エラストマーの界面における親和性が向上し、スチレン系エラストマーの有する高い伸び特性が使用済みABS樹脂に付与される。

【0023】

第1混練工程は、選別回収されたABS樹脂およびスチレン系エラストマーの合計量や、押出機のスクリューの大きさ等によって、その混練時間を適宜変更すればよい。

【0024】

本発明の製造方法は、第1混練工程の後に上記混合樹脂100重量部に対し、塩化アンモニウム0.8〜5重量部およびラジカル捕捉剤1〜5重量部を溶融混練する第2混練工程を含む。この第2混練工程は、後述のように第2混練部9において行なわれる。

【0025】

第2混練部9において、炭酸カルシウムまたは水酸化カルシウムは、添加される塩化アンモニウムと反応し、塩化カルシウムとなり、スチレン系樹脂に対する解重合剤としての触媒機能を失う。また、ラジカル捕捉剤は、解重合によって生成されたラジカルを捕捉する。以上のことから、再生ABS樹脂中の解重合剤およびラジカルは消失し、再加工時に加えられる熱で解重合しなくなる。

【0026】

本発明の製造方法は、上記図1に示す製造装置の構成に限られず、第1混練工程と第2混練工程とをそれぞれ別の混練機を用いて行なっても、樹脂の溶融や添加物の溶融混練の重量比が上記範囲であれば、再生ABS樹脂組成物を製造することができる。

【0027】

本発明において選別回収されたABS樹脂(以下において、使用済みABS樹脂ということがある)は、原料樹脂に各種添加剤等が添加されたものをいい、具体的には、使用済みのテレビ、冷蔵庫(および/または冷凍庫)、洗濯機(および/または乾燥機)、エアコンなどの家庭用電気機器(以下、これらの機器を家電製品という)や、使用済みのOA機器などから回収される混合プラスチックに含まれるものであって、選別回収されたABS樹脂とは、手解体により回収することができないプラスチック残渣から選別回収したABS樹脂をいう。また、未使用の状態であっても、各種添加剤等が原料であるABS樹脂に添加されて加工される際にだされるスクラップ等、そのまま再利用できないものを再生する場合も本発明の範囲に含まれる。なお、手解体および選別回収の方法は、従来公知の方法を適宜採用することができる。

【0028】

例えば、上記選別方法として、手解体を行ない、その際に手解体できない部分を粉砕し、粉砕物から金属(粉状)を除去し、続いてゴム(粉状)を除去する。これら金属およびゴムを除去した樹脂を水を用いた比重選別により、水に浮かぶポリプロピレンの粉砕物(フレーク)を選別回収し、また、水に沈んだABS樹脂とポリスチレンの混合物を乾燥後、これらの粉砕物(フレーク)同士を攪拌、摩擦させて、ABS樹脂がプラスに帯電し、ポリスチレンがマイナスに帯電するという特性を利用した静電選別によりABS樹脂とポリスチレンの選別を適用することができる。このように選別回収されたABS樹脂においては、未だポリスチレンが含まれており、ABS樹脂が約99重量%とポリスチレンが約1重量%の組成である。

【0029】

本発明の再生ABS樹脂組成物の製造に用いられる上記使用済みABS樹脂としては、特に限定はなく、例えば、市販されている汎用、高剛性、高衝撃等のABS樹脂などが挙げられる。これらABS樹脂中に帯電防止剤、着色剤、顔料、酸化防止剤、難燃剤、可塑剤およびガラス繊維等の種々の樹脂用添加剤が含有されていても良い。また、耐候性あるいは耐薬品性の向上を図るためにゴム種を変更したAES樹脂、AAS樹脂、ACS樹脂であっても構わない。

【0030】

本発明で用いるスチレン系エラストマーは、芳香族ビニル系単量体を重合して得られる重合体ブロックを構成単位として含む重合体であれば特に制限なく、従来公知の重合体を使用することが可能であり、スチレン−エチレンブチレン共重合体−スチレン(SEBS)、スチレン−エチレンプロピレン共重合体−スチレン(SEPS)、スチレン−ブタジエン−スチレン(SBS)、スチレン−イソプレン−スチレン(SIS)、スチレン−イソブチレン−スチレン(SIBS)を挙げることができる。

【0031】

上記選別回収されたABS樹脂は、後述のスチレン系エラストマーとの混合樹脂全量において、50重量%〜90重量%である。また、本発明で用いるスチレン系エラストマーの添加量は、(100重量%−選別回収されたABS樹脂の重量%)、すなわち選別回収されたABS樹脂とスチレン系エラストマーとの混合樹脂の合計の10〜50重量%である。スチレン系エラストマーの添加量が10重量%よりも少ないと、再生ABS樹脂組成物の伸び性が、未使用のABS樹脂(ABS樹脂単独)の伸び性まで向上されない。また、50重量%より多いと、再生ABS樹脂組成物の伸び性は、未使用のABS樹脂の伸び性以上に向上されるが、スチレン系エラストマー自体の弾性率が低いので、再生ABS樹脂組成物の弾性率が低くなり、使用し難くなる。また、再生ABS樹脂組成物中に占める選別回収されたABS樹脂の比率が小さくなり、マテリアルリサイクルの観点から好ましくない。

【0032】

本発明の第1混練工程で用いる炭酸カルシウムおよび/または水酸化カルシウムの添加量は、選別回収されたABS樹脂とスチレン系エラストマーの総量100重量部に対して合計で1〜5重量部である。炭酸カルシウムまたは水酸化カルシウムによる選別回収されたABS樹脂およびスチレン系エラストマーの解重合は、炭酸カルシウムまたは水酸化カルシウムと選別回収されたABS樹脂およびスチレン系エラストマーとの接触反応である。このため、炭酸カルシウムまたは水酸化カルシウム、または炭酸カルシウムと水酸化カルシウムとの合計量が1重量部より少ないと、選別回収されたABS樹脂およびスチレン系エラストマーの解重合によって生じるラジカルの数が少ないため、選別回収されたABS樹脂とスチレン系エラストマーの再結合が生じ難い。また、選別回収されたABS樹脂中には、熱安定性を確保するため、酸化防止剤や金属不活性剤等のラジカル捕捉剤が添加されている。使用中に消費されなかったラジカル捕捉剤は、炭酸カルシウムおよび水酸化カルシウムによる解重合で選別回収されたABS樹脂およびスチレン系エラストマーに生成されたラジカルを捕捉するため、選別回収されたABS樹脂とスチレン系エラストマーの再結合が生じ難い。その結果、再生ABS樹脂の伸び性が向上しない。炭酸カルシウムまたは水酸化カルシウム自体は、伸び性が極めて低いため、その添加量が合計で5重量部より多いと、再生ABS樹脂の伸び性は向上しない。

【0033】

本発明で用いる炭酸カルシウムおよび水酸化カルシウムの粒径は、0.1mm〜1mmであることが好ましい。炭酸カルシウムおよび水酸化カルシウムの粒径が小さいほど選別回収されたABS樹脂およびスチレン系エラストマーとの接触面積が増加するためである。炭酸カルシウムおよび水酸化カルシウムの粒径が1mmよりも大きいと、上記接触面積が小さく、選別回収されたABS樹脂およびスチレン系エラストマーの解重合によって生じるラジカルの数が少ないため、選別回収されたABS樹脂とスチレン系エラストマーの再結合が生じ難く、再生ABS樹脂の伸び性が向上しない。炭酸カルシウムおよび水酸化カルシウムの粒径が0.1mmよりも小さいと、ハンドリングが困難になる。また、粒径を0.1mmより小さくしても、溶融状態にある選別回収されたABS樹脂およびスチレン系エラストマー中で0.1mm〜1mmの大きさで凝集してしまうからである。本発明における粒径は光散乱法により測定した値をいう。

【0034】

<第2混練工程>

本発明で用いる塩化アンモニウムの添加量は、選別回収されたABS樹脂とスチレン系エラストマーの総量100重量部に対して0.8〜5重量部であり、炭酸カルシウムおよび水酸化カルシウムに対して等モル量以上であることが好ましい。塩化アンモニウムは、炭酸カルシウムおよび水酸化カルシウムとそれぞれ次式(1)、式(2)のような反応を起こし、スチレン系樹脂に解重合を起こさせない成分に変換するための成分である。したがって、1重量部よりも少ないと、炭酸カルシウムおよび水酸化カルシウムに対して等モル量に満たないため、再生ABS樹脂中に炭酸カルシウムおよび水酸化カルシウムが残存し、圧空成形、真空成形あるいは射出成形等による再加工時に加えられる熱により、再生ABS樹脂が再び解重合を起こすことになる。5重量部より多いと、再生ABS樹脂中に炭酸カルシウムおよび水酸化カルシウムが残存しないが、塩化カルシウム自体は、伸び性が極めて低いため、再生ABS樹脂の伸び性は向上しない。

CaCO3+2NH4Cl→CaCl2+2NH3+H2O+CO2…(1)

Ca(OH)2+2NH4Cl→CaCl2+2NH3+2H2O…(2)

本発明で用いるラジカル捕捉剤は、解重合によって生成されたラジカルを捕捉し、さらに、使用中および再生中に消費された酸化防止剤や金属不活性剤等のラジカル捕捉剤を補填するために添加される。ラジカル捕捉剤としては、酸化防止剤では、2,6−ジ−t−ブチル−p−クレゾール、テトラキス[メチレン−3−(3’,5’−ジ−t−ブチル−4’−ヒドロキシフェニル)プロピオネート]メタン、ステアリルβ−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリエチレングリコールビス[3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート]などのフェノール系、トリス(2,4−ジ−t−ブチルフェニル)ホスファイト、テトラキス(2,4−ジ−t−ブチルフェニル)[1,1−ビフェニル]−4,4’−ジイルビスホスフォナイト、ビス[2,4−ビス(1,1−ジメチルエチル)−6−メチルフェニル]エチルエステル亜リン酸、ビス(2,4−ジ−t−ブチルフェニル)ペンタエリスリトールジホスファイト、トリアリルホスファイト、トリ(モノノニルフェニル)ホスファイトなどのリン系、ジラウリル−3,3’−チオジプロピオネート、ジオクタデシル−3,3’−チオジプロピオネートなどのイオウ系など、従来公知のものを用いることができる。これらの中でも、耐熱安定性が優れる点で、フェノール系は2,6−ジ−t−ブチル−p−クレゾール、テトラキス[メチレン−3−(3’,5’−ジ−t−ブチル−4’−ヒドロキシフェニル)プロピオネート]メタンが好ましく、リン系としてはトリス(2,4−ジ−t−ブチルフェニル)ホスファイトが好ましく、イオウ系としてはジオクタデシル−3,3’−チオジプロピオネートが好ましい。また、金属不活性剤では、2’,3−ビス[3−[3,5−ジ−t−ブチル−4−ヒドロキシフェニル]プロピオニル]プロピオノヒドラジド、3−(N−サリチロイル)アミノ−1,2,4−トリアゾール、デカメチレンジカルボン酸ジサリチロイルヒドラジド、N−フォーミイルサリチロイルヒドラジン、ベンゾトリアゾール、メチルベンゾトリアゾール、メチルベンゾトリアゾールカリウム塩、N,N−ジベンザール(オキザリルヒドラジド)、N,N−ビス(3,5−ジ−t−ブチル−4−ハイドロキシハイドロシンナメート)など、従来公知ものを用いることができる。これらの中でも、耐熱安定性が特に優れる点から、デカメチレンジカルボン酸ジサリチロイルヒドラジドが好ましい。

【0035】

本発明で用いるラジカル捕捉剤の添加量は、選別回収されたABS樹脂とスチレン系エラストマーとの総量100重量部に対して1〜5重量部である。炭酸カルシウムまたは水酸化カルシウムにより選別回収されたABS樹脂およびスチレン系エラストマー中に生成されたラジカルは、その大半がそれらのラジカル同士の再結合により消失するため、炭酸カルシウムまたは水酸化カルシウムに対して等モル量添加する必要はなく、再生中に生成されたラジカルを消失させるのに消費されなかったラジカル捕捉剤は、再使用中に熱安定性を維持するために機能する。ラジカル捕捉剤の添加量が1重量部より少ないと、再生ABS樹脂の熱安定性が低く、使用し難くなる。また、ラジカル捕捉剤の添加量が5重量部よりも多くなると、ラジカル捕捉剤自体は、伸び性が極めて低いため、再生ABS樹脂の伸び性は向上しない。

【0036】

上記第2混練工程において、塩化アンモニウムとラジカル捕捉剤とを別々に添加しても本発明の効果は得られる。すなわち、第2混練工程には、塩化アンモニウムを添加し混練する工程とラジカル捕捉剤を添加し混練する工程が含まれ、これらの工程の順は問わない。ただし、塩化アンモニウムとラジカル捕捉剤とを別々に添加する場合には、図1の第2投入口5と吐出口11の間に、第3投入口(図示していない)を設ける態様とする。なお、塩化アンモニウムとラジカル捕捉剤とは合計添加量が上記範囲となればよいが、上記反応式および第2混練工程でのこれらの添加剤の添加効果から、塩化アンモニウムとラジカル捕捉剤とを第2投入口から交互に添加する場合は、本発明の効果は得られなくなる。

【0037】

本発明の再生ABS樹脂組成物の製造における混練温度は、230〜260℃であることが好ましい。230℃より低いと、炭酸カルシウムおよび水酸化カルシウムが、選別回収されたABS樹脂とスチレン系エラストマーの解重合を起こさせる触媒機能を発現しない場合がある。260℃より高いと、選別回収されたABS樹脂を構成する耐熱性の低いゴム成分が熱分解し、伸び性が向上し難くなる傾向がある。

【0038】

本発明の再生ABS樹脂組成物の製造方法により製造される再生ABS樹脂組成物は、スチレン系を維持した上で、伸び特性を向上させたものであり、この再生ABS樹脂はさらに、スチレン系樹脂として繰り返し再使用することができる。なお、スチレン系を維持する、または、スチレン系樹脂とは、本発明においては、ポリスチレンの繰り返し単位が樹脂中に50重量%以上含まれていることをいう。また、伸び特性は、対応するABS樹脂の未使用のものに比較して、再生ABS樹脂組成物の伸び特性を向上させたものとすることができる。

【実施例】

【0039】

次に、本発明を実施例および比較例により詳しく説明するが、本発明はこれらに限定されるものではない。

【0040】

本発明の実施例および比較例における物性評価は、射出成形機を用いて、JIS−K7139に準拠した多目的試験片A形を作製し、曲げ試験、引張試験を行ない、曲げ弾性率、引張破断伸びを求めた。

【0041】

曲げ試験は、JIS−K7171に準ずる方法で行なった。試験は、万能試験機を用いて、試験速度2mm/minで行ない、曲げ弾性率を求めた。

【0042】

引張試験は、JIS−K7161に準ずる方法で行なった。試験は、万能試験機を用いて、試験速度50mm/minで行ない、引張破断伸び率を求めた。

【0043】

また、本実施例、比較例、および参考例において用いた選別回収した使用済みABS樹脂は、組成がABS樹脂とポリスチレン樹脂との合計を100重量%としたときに、ABS樹脂98重量%〜99重量%、ポリスチレン1重量%〜2重量%からなる樹脂組成物である。

【0044】

実施例および比較例で用いた炭酸カルシウムの粒径は0.4mm〜0.7mmであり、水酸化カルシウムの粒径は0.4mm〜0.6mmであった。

【0045】

(実施例1)

図1に示す構成を備えた製造装置を用いて再生ABS樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂90重量%とスチレン系エラストマー(旭化成製、タフプレン125)10重量%の総量を100重量部とし、これに炭酸カルシウム(和光純薬工業製)1重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から、予めドライブレンドした塩化アンモニウム(和光純薬工業製)0.8重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)1重量部を添加し、230℃に維持したまま第2混練部9で溶融混練して再生ABS樹脂組成物を作製した。再生ABS樹脂組成物を吐出口11をとおして混練押出後、押出された溶融状態にある再生ABS樹脂組成物は、水槽2において冷却、固化した。次いで、固化された再生ABS樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。

【0046】

次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、ペレット状の再生ABS樹脂組成物を多目的試験片A形に成形した。万能試験機を用いて、再生ABS樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0047】

(実施例2)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて再生ABS樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂90重量%とスチレン系エラストマー(旭化成製、タフプレン125)10重量%の総量を100重量部とし、これに水酸化カルシウム(和光純薬工業製)1重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)0.8重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)1重量部を添加し、230℃に維持したまま第2混練部9で溶融混練して再生ABS樹脂組成物を作製した。再生ABS樹脂組成物を吐出口11をとおして混練押出後、押出された溶融状態にある再生ABS樹脂組成物は、水槽2において冷却、固化した。次いで、固化された再生ABS樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、ペレット状の再生ABS樹脂組成物を多目的試験片A形に成形した。万能試験機を用いて、再生ABS樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0048】

(実施例3)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて再生ABS樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂50重量%とスチレン系エラストマー(旭化成製、タフプレン125)50重量%の総量を100重量部とし、これに炭酸カルシウム(和光純薬工業製)5重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)5重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)5重量部を添加し、230℃に維持したまま第2混練部9で溶融混練して再生ABS樹脂組成物を作製した。再生ABS樹脂組成物を吐出口11をとおして混練押出後、押出された溶融状態にある再生ABS樹脂組成物は、水槽2において冷却、固化した。次いで、固化された再生ABS樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、ペレット状の再生ABS樹脂組成物を多目的試験片A形に成形した。万能試験機を用いて、再生ABS樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0049】

(実施例4)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて再生ABS樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂50重量%とスチレン系エラストマー(旭化成製、タフプレン125)50重量%の総量を100重量部とし、これに水酸化カルシウム(和光純薬工業製)5重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)5重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)5重量部を添加し、230℃に維持したまま第2混練部9で溶融混練して再生ABS樹脂組成物を作製した。再生ABS樹脂組成物を吐出口11をとおして混練押出後、押出された溶融状態にある再生ABS樹脂組成物は、水槽2において冷却、固化した。次いで、固化された再生ABS樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、ペレット状の再生ABS樹脂組成物を多目的試験片A形に成形した。万能試験機を用いて、再生ABS樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0050】

(実施例5)

表1に示すように、第1混練工程で添加する炭酸カルシウムと水酸化カルシウムとの重量部を、それぞれ使用済み家電製品より選別回収した使用済みABS樹脂90重量%とスチレン系エラストマー10重量%の総量100重量部に対して、0.5重量部とした以外は、実施例1と同様にして再生ABS樹脂組成物を製造した。固化された再生ABS樹脂組成物を実施例1と同様の方法によりペレット状とし、多目的試験片A形に成形した。万能試験機を用いて、再生ABS樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0051】

(実施例6)

表1に示すように、第1混練工程で添加する炭酸カルシウムと水酸化カルシウムとの重量部を、それぞれ使用済み家電製品より選別回収した使用済みABS樹脂50重量%とスチレン系エラストマー50重量%の総量100重量部に対して、2.5重量部とした以外は、実施例3と同様にして再生ABS樹脂組成物を製造した。固化された再生ABS樹脂組成物を実施例3と同様の方法によりペレット状とし、多目的試験片A形に成形した。万能試験機を用いて、再生ABS樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0052】

(参考例1)

未使用のABS樹脂(UMGABS製、3001)を射出成形機により、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、未使用のABS樹脂の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0053】

(参考例2)

使用済み家電製品より選別回収した使用済みABS樹脂を射出成形機により、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、使用済み家電製品より選別回収した使用済みABS樹脂の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0054】

(比較例1)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂90重量%とスチレン系エラストマー(旭化成製、タフプレン125)10重量%をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8および第2混練部9において230℃で溶融混練した。吐出口11をとおして混練押出後、押出された溶融状態にある樹脂組成物は、水槽2において冷却、固化した。次いで、固化された樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0055】

(比較例2)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂50重量%とスチレン系エラストマー(旭化成製、タフプレン125)50重量%をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8および第2混練部9において230℃で溶融混練した。吐出口11をとおして混練押出後、押出された溶融状態にある樹脂組成物は、水槽2において冷却、固化した。次いで、固化された樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0056】

(比較例3)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂95重量%とスチレン系エラストマー(旭化成製、タフプレン125)5重量%の総量を100重量部とし、これに対して炭酸カルシウム(和光純薬工業製)0.5重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)0.4重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)0.5重量部を添加して、230℃に維持したまま第2混練部9で溶融混練して樹脂組成物を製造した。吐出口11をとおして混練押出後、押出された溶融状態にある樹脂組成物は、水槽2において冷却、固化した。次いで、固化された樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0057】

(比較例4)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂95重量%とスチレン系エラストマー(旭化成製、タフプレン125)5重量%の総量を100重量部とし、これに対して水酸化カルシウム(和光純薬工業製)0.5重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)0.4重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)0.5重量部を添加して、230℃に維持したまま第2混練部9で溶融混練して樹脂組成物を製造した。吐出口11をとおして混練押出後、押出された溶融状態にある樹脂組成物は、水槽2において冷却、固化した。次いで、固化された樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0058】

(比較例5)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂40重量%とスチレン系エラストマー(旭化成製、タフプレン125)60重量%の総量を100重量部とし、これに対して炭酸カルシウム(和光純薬工業製)10重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)10重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)10重量部を添加して、230℃に維持したまま第2混練部9で溶融混練して樹脂組成物を製造した。吐出口11をとおして混練押出後、押出された溶融状態にある樹脂組成物は、水槽2において冷却、固化した。次いで、固化された樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0059】

(比較例6)

実施例1と同様に、図1に示す構成を備えた製造装置を用いて樹脂組成物の製造を行なった。使用済み家電製品より選別回収した使用済みABS樹脂40重量%とスチレン系エラストマー(旭化成製、タフプレン125)60重量%の総量を100重量部とし、これに水酸化カルシウム(和光純薬工業製)10重量部をドライブレンドした。押出機1として、2軸混練押出機を用いて、ドライブレンド物を第1投入口4から投入し、該ドライブレンド物をヒータ6で230℃に加熱し、第1混練部8において230℃で溶融混練した。混練途中で、2軸混練押出機のサイドフィーダ(第2投入口5)から塩化アンモニウム(和光純薬工業製)10重量部およびラジカル捕捉剤として2,6−ジ−t−ブチル−p−クレゾール(東京化成工業製)10重量部を添加して、230℃に維持したまま第2混練部9で溶融混練して樹脂組成物を製造した。吐出口11をとおして混練押出後、押出された溶融状態にある樹脂組成物は、水槽2において冷却、固化した。次いで、固化された樹脂組成物をペレタイザー3に供給して、3〜5mmのペレット状に加工した。次いで、射出成形機を用いて、バレル温度230℃、金型温度40℃の条件で、多目的試験片A形に成形した。万能試験機を用いて、試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0060】

(比較例7)

表1に示すように、第1混練工程で添加する炭酸カルシウムを、使用済み家電製品より選別回収した使用済みABS樹脂90重量%とスチレン系エラストマー10重量%の総量100重量部に対して、0.5重量部とした以外は、実施例1と同様にして樹脂組成物を製造した。固化された樹脂組成物を実施例1と同様の方法によりペレット状とし、多目的試験片A形に成形した。万能試験機を用いて、樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0061】

(比較例8)

表1に示すように、第1混練工程で添加する水酸化カルシウムを、使用済み家電製品より選別回収した使用済みABS樹脂50重量%とスチレン系エラストマー10重量%の総量100重量部に対して、6重量部とした以外は、実施例4と同様にして樹脂組成物を製造した。固化された樹脂組成物を実施例4と同様の方法によりペレット状とし、多目的試験片A形に成形した。万能試験機を用いて、樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0062】

(比較例9)

表1に示すように、第1混練工程で添加する炭酸カルシウムを、使用済み家電製品より選別回収した使用済みABS樹脂90重量%とスチレン系エラストマー10重量%の総量100重量部に対して、6重量部とした以外は、実施例1と同様にして樹脂組成物を製造した。固化された樹脂組成物を実施例1と同様の方法によりペレット状とし、多目的試験片A形に成形した。万能試験機を用いて、樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0063】

(比較例10)

表1に示すように、第1混練工程で添加する炭酸カルシウムと水酸化カルシウムとの重量部を、それぞれ使用済み家電製品より選別回収した使用済みABS樹脂50重量%とスチレン系エラストマー50重量%の総量100重量部に対して、3重量部とした以外は、実施例6と同様にして樹脂組成物を製造した。固化された樹脂組成物を実施例6と同様の方法によりペレット状とし、多目的試験片A形に成形した。万能試験機を用いて、樹脂組成物の試験片の曲げ試験および引張試験を行なった。その結果を表1に示す。

【0064】

(比較例11)

炭酸カルシウム0.5重量部のかわりに、水酸化カルシウム0.5重量部を用いた以外は比較例7と同様にして樹脂組成物を製造し、ペレット状とした後、多目的試験片A形に成形した。万能試験機を用いて、樹脂組成物の上記試験片の曲げ試験および引張試験を行なったところ、比較例7と同様、曲げ弾性率2.1GPa、引張破断伸び20%という結果であった。

【0065】

(比較例12)

水酸化カルシウム6重量部のかわりに、炭酸カルシウム6重量部を用いた以外は比較例8と同様にして樹脂組成物を製造し、ペレット状とした後、多目的試験片A形に成形した。万能試験機を用いて、樹脂組成物の上記試験片の曲げ試験および引張試験を行なったところ、比較例8と同様、曲げ弾性率2.3GPa、引張破断伸び28%という結果であった。

【0066】

【表1】

【0067】

表1の結果および上記比較例11および12の結果からわかるように、比較例1〜12で得られた樹脂組成物は、未使用のABS樹脂と同等の物性を得ることはできないが、実施例1〜6で得られた本発明の再生ABS樹脂組成物の製造方法による再生ABS樹脂組成物は、使用済みABS樹脂(参考例1に該当)に比べ、引張破断伸びが向上し、未使用のABS樹脂(参考例2に該当)と同程度以上となった。

【0068】

以上のように本発明の実施の形態および実施例について説明を行なったが、上述の各実施の形態および実施例の構成を適宜組み合わせることも当初から予定している。

【0069】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0070】

100 製造装置、1 押出機、2 水槽、3 ペレタイザー、4 第1投入口、5 第2投入口、6 ヒータ、7 スクリュー、8 第1混練部、9 第2混練部、10 再生ABS樹脂組成物のペレット、11 吐出口、12 連結部。

【特許請求の範囲】

【請求項1】

選別回収されたABS樹脂を再生させる再生ABS樹脂組成物の製造方法において、

選別回収されたABS樹脂50重量%〜90重量%と残部がスチレン系エラストマーとからなる混合樹脂100重量部に対し、炭酸カルシウムおよび水酸化カルシウムの少なくともいずれか一方を合計で1〜5重量部溶融混練する第1混練工程と、

前記混合樹脂100重量部に対し、塩化アンモニウム0.8〜5重量部およびラジカル捕捉剤1〜5重量部を溶融混練する第2混練工程とを含むことを特徴とする再生ABS樹脂組成物の製造方法。

【請求項2】

前記第1混練工程および前記第2混練工程における混練温度は230℃〜260℃である、請求項1に記載の再生ABS樹脂組成物の製造方法。

【請求項3】

前記第1混練工程において溶融混練する炭酸カルシウムまたは水酸化カルシウムの粒径が0.1mm〜1mmである、請求項1または2に記載の再生ABS樹脂組成物の製造方法。

【請求項1】

選別回収されたABS樹脂を再生させる再生ABS樹脂組成物の製造方法において、

選別回収されたABS樹脂50重量%〜90重量%と残部がスチレン系エラストマーとからなる混合樹脂100重量部に対し、炭酸カルシウムおよび水酸化カルシウムの少なくともいずれか一方を合計で1〜5重量部溶融混練する第1混練工程と、

前記混合樹脂100重量部に対し、塩化アンモニウム0.8〜5重量部およびラジカル捕捉剤1〜5重量部を溶融混練する第2混練工程とを含むことを特徴とする再生ABS樹脂組成物の製造方法。

【請求項2】

前記第1混練工程および前記第2混練工程における混練温度は230℃〜260℃である、請求項1に記載の再生ABS樹脂組成物の製造方法。

【請求項3】

前記第1混練工程において溶融混練する炭酸カルシウムまたは水酸化カルシウムの粒径が0.1mm〜1mmである、請求項1または2に記載の再生ABS樹脂組成物の製造方法。

【図1】

【公開番号】特開2011−126995(P2011−126995A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−286667(P2009−286667)

【出願日】平成21年12月17日(2009.12.17)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月17日(2009.12.17)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]