再資源化材料、合わせガラス用再生中間膜及び合わせガラス

【課題】合わせガラス構成部材に対する接着力が適正な範囲に制御された合わせガラス用再生中間膜を得ることができる再資源化材料、並びに合わせガラス構成部材に対する接着力が高い合わせガラス用再生中間膜を提供する。

【解決手段】本発明に係る再資源化材料は、金属の含有量が0〜500ppmである合わせガラス用中間膜であって、含水率が1〜10重量%である状態を経た合わせガラス用中間膜を再資源化することにより得られる。本発明に係る合わせガラス用再生中間膜2は、上記再資源化材料を溶融させて、該再資源化材料を成形することにより得られる。

【解決手段】本発明に係る再資源化材料は、金属の含有量が0〜500ppmである合わせガラス用中間膜であって、含水率が1〜10重量%である状態を経た合わせガラス用中間膜を再資源化することにより得られる。本発明に係る合わせガラス用再生中間膜2は、上記再資源化材料を溶融させて、該再資源化材料を成形することにより得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合わせガラス用中間膜を原料として得られ、合わせガラス用再生中間膜を得るために用いられる再資源化材料に関する。さらに、本発明は、上記再資源化材料を用いた合わせガラス用再生中間膜、並びに該合わせガラス用再生中間膜を備えた合わせガラスに関する。

【背景技術】

【0002】

合わせガラスは、外部衝撃を受けて破損してもガラスの破片の飛散量が少なく、安全性に優れている。このため、上記合わせガラスは、自動車、鉄道車両、航空機、船舶及び建築物等に広く使用されている。上記合わせガラスは、一対のガラス板の間に中間膜を挟み込むことにより、製造されている。

【0003】

合わせガラス用中間膜の一例として、下記の特許文献1には、アセタール化度が60〜85モル%であるポリビニルアセタール樹脂100重量部と、アルカリ金属塩及びアルカリ土類金属塩の内の少なくとも1種の金属塩0.001〜1.0重量部と、30重量部以上の可塑剤とを含む中間膜が開示されている。アルカリ金属塩及びアルカリ土類金属塩は、中間膜中に金属イオンを含有させて、中間膜の接着力を調整するために用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−070200号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

合わせガラス用中間膜には、ガラス板との接着力を調整する目的にて、金属が含有されている。該金属は、通常、金属イオン、水和金属イオン、有機性液体が溶媒和した金属イオン、金属の無機塩、金属の有機酸エステル又は金属錯体の状態で、合わせガラス用中間膜に含有されている。合わせガラス用中間膜の接着力が適切ではない場合には、得られる合わせガラスの耐貫通性が低くなる。また、合わせガラス用中間膜の接着力が適切ではない場合には、合わせガラス用中間膜とガラス板とが剥離が生じることがある。

【0006】

また、合わせガラスに用いられるガラス板の種類は多くあり、ガラス板の表面状態はそれぞれ異なる。従って、用いるガラス板の種類ごとに、合わせガラス用中間膜の接着力を調整する必要がある。このため、金属の含有量が異なる様々な中間膜が製造されている。合わせガラス用中間膜中には、通常、金属が、0〜500ppmの範囲にて、様々な含有量で含まれている。

【0007】

近年、合わせガラス用中間膜の製造において、環境負荷を低減し、かつ資源を有効活用することが求められている。このような要望に応えるために、従来は廃棄されていた合わせガラス用中間膜を再利用することが好ましい。

【0008】

例えば、再利用することが好ましい合わせガラス用中間膜としては、中間膜の製造工程で発生する中間膜の両端の不要部分(耳)、合わせガラスの製造工程で発生する中間膜の周囲の不要部分(トリム)、合わせガラスの製造工程にて発生した合わせガラスの不良品からガラス板を分離し、除去して得られる合わせガラス用中間膜、並びに使用済の車両及び老朽化した建築物を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる合わせガラス用中間膜等が挙げられる。

【0009】

しかしながら、上述の通り、合わせガラス用中間膜に含まれている金属の含有量が一定ではないために、再利用することが好ましい合わせガラス用中間膜を原料として、該原料を単に再成形しただけでは、得られる合わせガラス用再生中間膜に含まれる金属の含有量が、成り行き次第で不明になる。従って、従来、合わせガラス用再生中間膜の接着力を制御することは不可能であるか、又は極めて困難である。

【0010】

本発明の目的は、合わせガラス構成部材との接着力が適正な範囲に制御された合わせガラス用再生中間膜を得ることができる再資源化材料、並びに該再資源化材料を用いた合わせガラス用再生中間膜及び合わせガラスを提供することである。

【0011】

本発明の限定的な目的は、金属の含有量が異なる2種以上の合わせガラス用中間膜を用いた再資源化材料であって、合わせガラス構成部材との接着力が適正な範囲に制御された合わせガラス用再生中間膜を得ることができる再資源化材料、並びに該再資源化材料を用いた合わせガラス用再生中間膜及び合わせガラスを提供することである。

【0012】

本発明のさらに限定的な目的は、環境負荷を低減でき、資源を節約できる再資源化材料、並びに該再資源化材料を用いた合わせガラス用再生中間膜及び合わせガラスを提供することである。

【課題を解決するための手段】

【0013】

本発明の第1の広い局面によれば、合わせガラス用中間膜を原料として得られ、合わせガラス用再生中間膜を得るために用いられ、金属の含有量が0〜500ppmである合わせガラス用中間膜であって、含水率が1〜10重量%である状態を経た合わせガラス用中間膜を再資源化することにより得られる、再資源化材料が提供される。

【0014】

さらに、本発明の第2の広い局面によれば、合わせガラス用中間膜を原料として得られ、合わせガラス用再生中間膜を得るために用いられ、金属の含有量が0〜500ppmであり、かつ含水率が1〜10重量%である合わせガラス用中間膜の含水率が低下し、含水率が0.2〜0.9重量%である状態になった合わせガラス用中間膜を再資源化することにより得られる、再資源化材料が提供される。このように、含水率が1〜10重量%である状態を経ていれば、含水率が0.2〜0.9重量%である状態になった合わせガラス用中間膜を用いてもよい。

【0015】

上記第1,第2の広い局面ではいずれも、金属の含有量が0〜500ppmであり、かつ含水率が1〜10重量%である合わせガラス用中間膜が用いられている。本発明に係る再資源化材料は、金属の含有量が0〜500ppmであり、かつ含水率が1〜10重量%である合わせガラス用中間膜を用いることを特徴とする。

【0016】

本発明に係る再資源化材料における金属の含有量は0〜500ppmであることが好ましい。本発明に係る再資源化材料は、ポリビニルアセタール樹脂を含むことが好ましい。本発明に係る再資源化材料は、トリエチレングリコールジ−2−エチルヘキサノエートを含むことが好ましい。

【0017】

本発明に係る再資源化材料のある特定の局面では、上記合わせガラス用中間膜が、合わせガラス用中間膜の製造工程で発生する中間膜の両端の不要部分、合わせガラスの製造工程で発生する中間膜の周囲の不要部分、合わせガラスの製造工程にて発生した合わせガラスの不良品からガラス板を分離し、除去して得られる中間膜、使用済の車両を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜、又は老朽化した建築物を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜である。

【0018】

本発明に係る再資源化材料の他の特定の局面では、該再資源化材料は、小片状、ストライプ状又はストランド状である。

【0019】

本発明に係る再資源化材料のさらに他の特定の局面では、上記合わせガラス用中間膜の一部又は全部が、裁断された合わせガラス用中間膜である。

【0020】

本発明に係る再資源化材料の別の特定の局面では、上記合わせガラス用中間膜は、金属の含有量が異なる2種以上の合わせガラス用中間膜である。

【0021】

本発明に係る再資源化材料では、上記合わせガラス用中間膜は、含水率が1〜10重量%である状態を100時間以上継続されていることが好ましい。

【0022】

本発明に係る合わせガラス用再生中間膜は、上記再資源化材料を溶融させて、該再資源化材料を成形することにより得られる。

【0023】

本発明に係る合わせガラス用再生中間膜のある特定の局面では、該合わせガラス用再生中間膜は、上記再資源化材料を溶融させる前又は溶融させた後に、該再資源化材料に200ppm以下の添加量で金属をさらに添加して、該再資源化材料を成形することにより得られる。この場合に、添加される上記金属は、Mg及びKの内の少なくとも1種であることが好ましい。

【0024】

本発明に係る合わせガラス用再生中間膜の他の特定の局面では、該合わせガラス用再生中間膜は、上記再資源化材料と、該再資源化材料ではない新しい中間膜原料とを溶融させて、該再資源化材料と該中間膜原料とを成形することにより得られる。

【0025】

本発明に係る合わせガラスは、第1の合わせガラス構成部材と、第2の合わせガラス構成部材と、該第1,第2の合わせガラス構成部材の間に挟み込まれた中間膜とを備え、該中間膜が、上述した再資源化材料を溶融させて、該再資源化材料を成形することにより得られる合わせガラス用再生中間膜を含む。

【発明の効果】

【0026】

本発明に係る再資源化材料は、合わせガラス用中間膜を原料として得られ、金属の含有量が0〜500ppmである合わせガラス用中間膜であって、含水率が1〜10重量%である状態を経た合わせガラス用中間膜を用いて、該合わせガラス用中間膜を再資源化することにより得られるので、再資源化材料を用いて得られる合わせガラス用再生中間膜と合わせガラス構成部材との接着力が適正な範囲に制御される。

【0027】

金属の含有量が0〜500ppmであり、かつ含水率が1〜10重量%である合わせガラス用中間膜を原料として用いて、該合わせガラス用中間膜の含水率が低下し、含水率が0.2〜0.9重量%である状態になった合わせガラス用中間膜を再資源化することにより得られる再資源化材料の場合でも、該再資源化材料を用いて得られる合わせガラス用再生中間膜と合わせガラス構成部材との接着力が適正な範囲に制御される。

【図面の簡単な説明】

【0028】

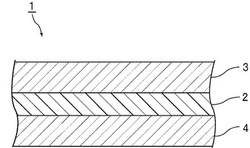

【図1】図1は、本発明の一実施形態に係る合わせガラス用再生中間膜を用いた合わせガラスの一例を示す部分切欠断面図である。

【図2】図2は、本発明の一実施形態に係る合わせガラス用再生中間膜を用いた合わせガラスの他の例を示す部分切欠断面図である。

【発明を実施するための形態】

【0029】

以下、本発明の詳細を説明する。

【0030】

本明細書において、合わせガラス用中間膜を、単に中間膜と呼ぶことがある。すなわち、以下に記載する中間膜は、合わせガラス用中間膜を意味する。また、得られる合わせガラス用再生中間膜を、単に再生中間膜と呼ぶことがある。すなわち、以下に記載する再生中間膜は、合わせガラス用再生中間膜を意味する。

【0031】

(再資源化材料)

本発明に係る再資源化材料は、合わせガラス用再生中間膜を得るために用いられる。本発明に係る再資源化材料は、合わせガラス用中間膜を原料として得られる。この合わせガラス用中間膜は、再資源化材料用原料である。

【0032】

本発明に係る再資源化材料は、金属の含有量が0〜500ppmである合わせガラス用中間膜であって、含水率が1〜10重量%である状態を経た合わせガラス用中間膜を再資源化することにより得られる。本発明に係る再資源化材料は、金属の含有量が0〜500ppmである合わせガラス用中間膜であって、含水率が1〜5重量%である状態を経た合わせガラス用中間膜を再資源化することにより得られることが好ましい。

【0033】

また、本発明に係る再資源化材料は、金属の含有量が0〜500ppmであり、かつ含水率が1〜10重量%である合わせガラス用中間膜の含水率が低下し、含水率が0.2〜0.9重量%である状態になった合わせガラス用中間膜を再資源化することにより得られる。本発明に係る再資源化材料は、金属の含有量が0〜500ppmであり、かつ含水率が1〜5重量%である合わせガラス用中間膜の含水率が低下し、含水率が0.2〜0.9重量%である状態になった合わせガラス用中間膜を再資源化することにより得られることが好ましい。

【0034】

上記合わせガラス用中間膜は金属を含んでいなくてもよい。上記合わせガラス用中間膜は金属を含まないか、金属を500ppm以下で含む。

【0035】

本発明に係る再資源化材料を得るために、含水率が1〜10重量%である中間膜を含水率が1〜10重量%の状態のままで、再資源化してもよく、含水率が1〜10重量%である中間膜の含水率が低下し、含水率が0.2〜0.9重量%となった後に、中間膜を再資源化してもよい。また、含水率が1〜10重量%である中間膜を該中間膜の含水率を0.2〜0.9重量%である状態にする工程を経た後に、中間膜を再資源化してもよい。なお、含水率が1〜10重量%である状態を経た合わせガラス用中間膜には、含水率が1〜10重量%である合わせガラス用中間膜も含まれる。

【0036】

本発明に係る再資源化材料を得るための合わせガラス用中間膜としては、合わせガラス用中間膜の製造工程で発生する合わせガラス用中間膜の両端の不要部分(耳)、合わせガラスの製造工程で発生する合わせガラス用中間膜の周囲の不要部分(トリム)、合わせガラスの製造工程にて発生した合わせガラスの不良品からガラス板を分離し、除去して得られる中間膜、並びに、使用済の車両を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜、又は老朽化した建築物を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜等が挙げられる。本発明では、これらの中間膜が再資源化材料用原料として好適に用いられる。これらを廃棄せずに、再資源化することにより、環境負荷を低減でき、資源を節約できる。

【0037】

上記合わせガラス用中間膜は、合わせガラス用中間膜の製造工程で発生する中間膜の両端の不要部分、合わせガラスの製造工程で発生する中間膜の周囲の不要部分、合わせガラスの製造工程にて発生した合わせガラスの不良品からガラス板を分離し、除去して得られる中間膜、使用済の車両を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜、又は老朽化した建築物を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜であることが好ましい。

【0038】

上記再資源化材料用原料(中間膜)の一部又は全部が、裁断された合わせガラス用中間膜であることが好ましい。

【0039】

上記再資源化材料用原料(中間膜)に含まれている金属の含有量は一定ではないために、再資源化材料用原料を単に再成形しただけでは、得られる再生中間膜に含まれる金属の含有量が、成り行き次第で不明になる。従って、中間膜を単に再成形するだけでは、得られる再生中間膜の接着力を制御することは不可能であるか、又は極めて困難である。本発明では、含水率が1〜10重量%である状態を経た中間膜を用いて再資源化材料を得ることによって、該再資源化材料を成形することで得られる再生中間膜の接着力を制御することが可能となる。

【0040】

上記再資源化材料用原料(中間膜)を、含水率が1〜10重量%である状態を経て再資源化し、再資源化材料を得ることによって、再資源化材料に含まれる金属の状態が変化する。この結果、再資源化材料用原料に含まれていた金属によって発現していた接着力を調整する効果が失われる。このように、接着力を調整する効果が失われた再資源化材料を、押出機等を用いて溶融させ、必要に応じて金属を添加することで、ガラスとの接着力が適正な範囲に制御された再生中間膜を得ることができる。この際、添加する金属の量が多い程、再生中間膜とガラスとの接着力を低く制御できる。また、金属を添加しない場合には、再生中間膜とガラスとの接着力を高く制御できる。

【0041】

再資源化材料用原料(中間膜)の含水率を、1〜10重量%にする方法としては、恒温恒湿などの一定の温度及び湿度条件下にて、再資源化材料用原料を一定時間保管する方法が挙げられる。含水率を1〜10重量%にするための温度及び湿度条件は、温度5℃〜80℃及び相対湿度40%〜100%で選択することが好ましい。含水率を1〜10重量%にするための保管期間は、例えば数秒〜数ヶ月間であり、60秒〜5ヶ月であることが好ましい。具体的には、例えば、再資源化材料用原料を、30℃及び相対湿度95%の条件下にて、60秒〜5ヶ月間、保管する方法が挙げられる。

【0042】

また、再資源化材料用原料(中間膜)の含水率を、1〜10重量%にする別の方法としては、再資源化材料用原料を水中に一定時間浸漬する方法が挙げられる。例えば、23℃の水に、数分〜数日間、再資源化材料用原料を浸漬する方法が挙げられる。この際、水の温度を30℃以上の高温にすることで、再資源化材料用原料の含水率が1〜10重量%に達する速度を速めることができる。また、浸漬する水の温度が高い程、再資源化材料用原料に含まれる金属が有する接着力を調整する効果が失活しやすいために、再成形により得られる再生中間膜の接着力をより一層安定して制御できる。浸漬する水の温度の好ましい温度は30℃以上、より好ましい温度は40℃以上、さらにより好ましい温度は45℃以上である。浸漬する水の温度が100℃を超える場合には、再資源化材料用原料が軟化し、形状を保つことができなくなることがある。

【0043】

また、再資源化材料用原料(中間膜)の含水率を、1〜10重量%にする別の方法としては、80〜150℃程度の水蒸気を、中間膜に噴霧する方法が挙げられる。

【0044】

再資源化材料用原料の含水率が1重量%未満であると、再資源化材料用原料に含まれる金属が有する接着力を調整する効果が十分に失活しないために、再成形により得られる再生中間膜の接着力を安定して制御できないことがある。再資源化材料用原料の含水率が10重量%を超えると、再成形により得られる再生中間膜の透明性が低下することがある。

【0045】

再資源化材料用原料(中間膜)は、含水率が1〜10重量%である状態が1時間以上継続されていることが好ましい。再資源化材料用原料(中間膜)は、含水率が1〜5重量%である状態が1時間以上継続されていることがより好ましい。再資源化材料の製造方法では、再資源化材料用原料(中間膜)を、含水率が1〜10重量%である状態に1時間以上継続させる工程を備えることが好ましい。再資源化材料用原料の含水率が1〜10重量%である状態が1時間以上継続されている場合には、再資源化材料用原料に含まれる金属が有する接着力を調整する効果が失活しやすいために、再成形により得られる再生中間膜の接着力をより一層安定して制御できる。再資源化材料用原料の含水率が1〜10重量%である状態は、10時間以上継続されていることがより好ましく、100時間以上継続されていることがより好ましい。

【0046】

本発明に係る合わせガラス用再生中間膜は、上述した再資源化材料を溶融させて、該再資源化材料を成形することにより得られる。

【0047】

再資源化材料を溶融させる前又は溶融させた後に、該再資源化材料に200ppm以下の添加量で金属をさらに添加して、再資源化材料を成形することが好ましい。但し、再資源化材料に金属を添加せずに、該再資源化材料を成形してもよい。

【0048】

含水率が1〜10重量%である状態を経た、再資源化材料を溶融させ、必要に応じて金属を添加する方法としては、例えば、押出機を用いて、溶融した状態の再資源化材料用原料に金属を添加する方法が挙げられる。溶融した状態の再資源化材料用原料に金属を添加するために、例えば、金属イオンを含む溶液が用いられる。該金属イオンを含む溶液としては、金属の無機塩又は金属の有機カルボン酸エステルを水に溶解させた水溶液等が挙げられる。該水溶液には、錯化剤、酸、又は、エチレングリコール等の水と混和する有機性液体が含まれていてもよい。該金属は、Li、Na、K、Rb、Cs、Mg、Ca、Sr及びBaからなる群から選択された少なくとも1種を含むことが好ましい。該金属は、金属イオン、水和金属イオン、有機性液体が溶媒和した金属イオン、金属の無機塩、金属の有機酸エステル、又は金属錯体の状態で再資源化材料用原料に添加することが好ましい。ガラスと合わせガラス用再生中間膜との接着力を制御することが容易となるために、上記金属は、金属イオンの状態で存在している好ましい。再資源化材料に添加する金属は、K及びMgの内の少なくとも1種を含むことが好ましい。

【0049】

上記再資源化材料用原料(中間膜)として、金属の含有量が異なる2種以上の合わせガラス用中間膜を用いてもよい。

【0050】

再び添加する金属がMgである場合には、Mgの添加量が多いほど、再生中間膜の接着力が低くなる傾向がある。再生中間膜に接着されるガラスの種類等を考慮して、再び添加する金属の添加量は0〜200ppmの範囲で適宜調整されることが好ましい。なお、上記添加量は、複数種の金属を添加する場合には、複数種の金属の合計の添加量を意味する。再び添加する金属の添加量が200ppmを超える場合には、ガラスと再生中間膜とが剥離することがある。優れた耐貫通性を有する合わせガラスが得られることから、上記再資源化材料に添加する金属の添加量は好ましくは35ppm以上である。

【0051】

上記金属を添加するために、例えば、金属イオンを含む溶液が好適に用いられる。該金属イオンを含む溶液としては、金属の無機塩又は金属の有機カルボン酸エステルを水に溶解させた水溶液等が挙げられる。上記金属を添加する方法としては、例えば、押出機等により溶融し、再生中間膜を成形する際に、上記金属を添加する方法等が挙げられる。上記金属の分散性を高くして、再生中間膜の接着力をより一層安定に制御する観点からは、上記金属は、溶融状態の再資源化材料に添加されることが好ましい。

【0052】

再資源化材料用原料の含水率が1〜10重量%である場合には、含水率が1〜10重量%である状態を経た後に、含水率が0.2〜0.9重量%である状態にまで含水率を低下させることが好ましい。含水率が0.2〜0.9重量%である状態にまで含水率を低下させることによって、再生中間膜を成形する際に、中間膜内部からの発泡を抑えることができる。含水率が0.9重量%未満である状態にまで、含水率を低下させることが好ましい。

【0053】

含水率が0.2〜0.9重量%である状態にまで含水率を低下させる別の方法としては、押出機を用いて、再資源化材料用原料を高温で溶融させながらせん断力を加える方法が挙げられる。このように、含水率が0.2〜0.9重量%未満である状態にまで含水率を低下させるために、押出機を用いて、再資源化材料用原料を高温で溶融させながらせん断力を加える工程を、再資源化材料用原料を再成形して合わせガラス用中間膜を得る工程の前に行ってもよい。また、含水率を2重量%未満の状態にまで含水率を低下させるために、押出機を用いて、再資源化材料用原料を高温で溶融させながらせん断力を加える工程を行って、再資源化材料用原料の形状を、例えば、ストランド状又は小片状に変化させてもよい。

【0054】

また、含水率が1〜10重量%である再資源化材料用原料の含水率が0.2〜0.9重量%である状態まで含水率を低下させる別の方法としては、例えば、含水率が1〜10重量%である再資源化材料用原料を、恒温恒室条件下にて、一定時間保管する方法が挙げられる。含水率が0.2〜0.9重量%未満である状態にまで含水率を低下させるための恒温恒湿条件は、温度5℃〜50℃及び相対湿度15%〜60%であることが好ましい。含水率を2重量%未満にまで低下させるための保管期間は、例えば数時間〜数ヶ月であり、1時間〜12ヶ月であることが好ましい。具体的には、例えば、23℃及び相対湿度28%の条件下にて、1時間〜3日間、中間膜を保管することによって、0.2〜0.9重量%の範囲内に含水率を低下させることが可能である。

【0055】

なお、含水率を0.2重量%未満に低下させるためには、過酷な条件又は相当な日数が必要である。従って、含水率を0.2重量%未満にすることは現実的ではない。

【0056】

本明細書において、再資源化材料用原料(中間膜)の含水率は、以下のようにして測定された値を意味する。

【0057】

再資源化材料用原料(中間膜)を、どの辺も3cmを超えず、かつ、厚みが1mm以下となるように裁断する。裁断された再資源化材料用原料を約10g秤量する。また、シリカゲルを内部に備える蓋付きデシケータを用意する。秤量した再資源化材料用原料をデシケータ内に置いて、デシケータの蓋を閉める。次に、デシケータを23℃の恒温室内に置く。これによって、再資源化材料用原料を乾燥処理する。再資源化材料用原料の重量が変化しなくなるまで乾燥処理する。その後、デシケータの蓋を開け、再資源化材料用原料を取り出して、再資源化材料用原料の重量を測定する。乾燥処理前の再資源化材料用原料の重量と、乾燥処理後の再資源化材料用原料の重量とから、下記式により再資源化材料用原料の含水率を求める。

【0058】

再資源化材料用原料の含水率(重量%)={(乾燥処理前の再資源化材料用原料の重量(g))−(乾燥処理後の再資源化材料用原料の重量(g))×100}/(乾燥処理前の再資源化材料用原料の重量(g))

なお、再資源化材料用原料の含水率がサンプリング箇所によって異なる場合には、再資源化材料用原料を、どの辺も3cmを超えず、かつ、厚みが1mm以下となるように裁断した後、各々の裁断品の含水率を上記方法により測定し、平均値を算出する。再資源化材料用原料の体積が大きく、裁断品の数が多くなり過ぎる場合には、再資源化材料用原料の中心部から一点、表層部から一点、中心部と表層部との中央部分から一点、合計三点をサンプリングし平均値を算出する。

【0059】

再資源化材料を押出機等により溶融し、製膜する際に、再資源化材料ではない新しい中間膜原料を添加してもよい。上記再資源化材料と、該再資源化材料ではない新しい中間膜原料とを溶融させて、該再資源化材料と該中間膜原料とを成形することにより、本発明に係る合わせガラス用再生中間膜を得てもよい。再資源化材料と再資源化材料ではない新しい中間膜原料との合計100重量%中、再資源化材料は、1重量%〜100重量%の範囲で用いることが好ましい。再資源化材料のみを用いてもよい。環境負荷を低減し、資源を節約する観点からは、再資源化材料の割合を増すことが好ましい。

【0060】

上記再資源化材料ではない新しい中間膜原料を混合して用いる場合には、再資源化材料と同種類の樹脂を使用することが好ましい。再資源化材料と再資源化材料ではない新しい中間膜原料との樹脂の種類が異なる場合、得られる合わせガラス用再成形中間膜の透明性が低下することがある。

【0061】

上記再資源化材料ではない新しい中間膜原料として、ポリビニルアセタール樹脂及び可塑剤等を用いることが好ましい。

【0062】

再資源化材料原料及び再資源化材料は、ポリビニルアセタール樹脂と可塑剤とを含むことが好ましく、金属を含むことが好ましい。また、再資源化材料原料及び再資源化材料は、紫外線吸収剤、酸化防止剤、光安定剤、顔料、染料、接着力調整剤及び赤外線吸収剤等の少量の他の成分を含むことがある。

【0063】

本発明に係る再資源化材料の金属の含有量は0〜500ppmであることが好ましい。本発明に係る再資源化材料は、金属を含んでいなくてもよい。本発明に係る再資源化材料は、金属を含まないか、又は金属を500ppm以下で含むことが好ましい。本発明に係る再資源化材料用原料は、シート状であってもよく、小片状であってもよく、ストライプ状であってもよくストランド状であってもよい。本発明に係る再資源化材料は、小片状、ストライプ状又はストランド状であることが好ましい。例えば、再生に用いる成形装置などにあわせて、該再資源化材料は最適な形状に適宜され得る。

【0064】

上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜は、特に限定されないが、熱可塑性樹脂と可塑剤とを含むことが好ましい。以下、上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜に含まれている成分の詳細を説明する。

【0065】

(熱可塑性樹脂)

上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜はそれぞれ、熱可塑性樹脂を含むことが好ましい。上記熱可塑性樹脂は特に限定されない。上記熱可塑性樹脂として、従来公知の熱可塑性樹脂を用いることができる。上記熱可塑性樹脂は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0066】

上記熱可塑性樹脂としては、ポリビニルアセタール樹脂、エチレン−酢酸ビニル共重合体樹脂、エチレン−アクリル共重合体樹脂、ポリウレタン樹脂及びポリビニルアルコール樹脂等が挙げられる。

【0067】

上記熱可塑性樹脂は、ポリビニルアセタール樹脂であることが好ましい。上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜はそれぞれ、ポリビニルアセタール樹脂を含むことが好ましい。ポリビニルアセタール樹脂と可塑剤との併用により、合わせガラス構成部材に対する再生中間膜の接着力をより一層高くすることができる。

【0068】

上記ポリビニルアセタール樹脂は、例えば、ポリビニルアルコールをアセタール化することにより製造できる。上記ポリビニルアルコールは、例えば、ポリ酢酸ビニルをけん化することにより得られる。

【0069】

上記アルデヒドは特に限定されない。上記アルデヒドとして、一般には、炭素数が1〜10のアルデヒドが好適に用いられる。上記炭素数が1〜10のアルデヒドとしては、例えば、n−ブチルアルデヒド、イソブチルアルデヒド、n−バレルアルデヒド、2−エチルブチルアルデヒド、n−ヘキシルアルデヒド、n−オクチルアルデヒド、n−ノニルアルデヒド、n−デシルアルデヒド、ホルムアルデヒド、アセトアルデヒド及びベンズアルデヒド等が挙げられる。なかでも、n−ブチルアルデヒド、n−ヘキシルアルデヒド又はn−バレルアルデヒドが好ましく、n−ブチルアルデヒドがより好ましい。上記アルデヒドは、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0070】

上記ポリビニルアセタール樹脂は特に限定されない。上記ポリビニルアセタール樹脂は、ポリビニルブチラール樹脂であることが好ましい。ポリビニルブチラール樹脂の使用により、再生中間膜と合わせガラス構成部材との接着力をより一層高くすることができる。

【0071】

(可塑剤)

上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜は、可塑剤を含むことが好ましい。上記ポリビニルアセタール樹脂と上記可塑剤との併用により、成形性を高めることができる。上記可塑剤は特に限定されない。上記可塑剤として、従来公知の可塑剤を用いることができる。上記可塑剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0072】

上記可塑剤としては、例えば、一塩基性有機酸エステル及び多塩基性有機酸エステルなどの有機エステル可塑剤、並びに有機リン酸可塑剤及び有機亜リン酸可塑剤などのリン酸可塑剤等が挙げられる。なかでも、有機エステル可塑剤が好ましい。上記可塑剤は液状可塑剤であることが好ましい。

【0073】

上記一塩基性有機酸エステルとしては、特に限定されず、例えば、グリコールと一塩基性有機酸との反応によって得られたグリコールエステル、並びにトリエチレングリコール又はトリプロピレングリコールと一塩基性有機酸とのエステル等が挙げられる。上記グリコールとしては、トリエチレングリコール、テトラエチレングリコール及びトリプロピレングリコール等が挙げられる。上記一塩基性有機酸としては、酪酸、イソ酪酸、カプロン酸、2−エチル酪酸、ヘプチル酸、n−オクチル酸、2−エチルヘキシル酸、n−ノニル酸及びデシル酸等が挙げられる。

【0074】

上記多塩基性有機酸エステルとしては、特に限定されず、例えば、多塩基性有機酸と、炭素数4〜8の直鎖又は分岐構造を有するアルコールとのエステル化合物が挙げられる。上記多塩基性有機酸としては、アジピン酸、セバシン酸及びアゼライン酸等が挙げられる。

【0075】

上記有機エステル可塑剤としては、特に限定されず、トリエチレングリコールジ−2−エチルブチレート、トリエチレングリコールジ−2−エチルヘキサノエート、トリエチレングリコールジカプリレート、トリエチレングリコールジ−n−オクタノエート、トリエチレングリコールジ−n−ヘプタノエート、テトラエチレングリコールジ−n−ヘプタノエート、ジブチルセバケート、ジオクチルアゼレート、ジブチルカルビトールアジペート、エチレングリコールジ−2−エチルブチレート、1,3−プロピレングリコールジ−2−エチルブチレート、1,4−ブチレングリコールジ−2−エチルブチレート、ジエチレングリコールジ−2−エチルブチレート、ジエチレングリコールジ−2−エチルヘキサノエート、ジプロピレングリコールジ−2−エチルブチレート、トリエチレングリコールジ−2−エチルペンタノエート、テトラエチレングリコールジ−2−エチルブチレート、ジエチレングリコールジカプリレート、トリエチレングリコールジ−n−ヘプタノエート、テトラエチレングリコールジ−n−ヘプタノエート、アジピン酸ジヘキシル、アジピン酸ジオクチル、アジピン酸ヘキシルシクロヘキシル、アジピン酸ヘプチルとアジピン酸ノニルとの混合物、アジピン酸ジイソノニル、アジピン酸ヘプチルノニル、セバシン酸ジブチル、油変性セバシン酸アルキド、及びリン酸エステルとアジピン酸エステルとの混合物等が挙げられる。上述のアジピン酸エステル以外の他のアジピン酸エステルを用いてもよい。

【0076】

上記有機リン酸可塑剤としては、特に限定されず、例えば、トリブトキシエチルホスフェート、イソデシルフェニルホスフェート及びトリイソプロピルホスフェート等が挙げられる。

【0077】

上記可塑剤、上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜はそれぞれ、下記式(1)で表されるジエステル可塑剤を含むこと好ましい。

【0078】

【化1】

【0079】

上記式(1)中、R1及びR2はそれぞれ、炭素数5〜10の有機基を表し、R3は、エチレン基、イソプロピレン基又はn−プロピレン基を表し、pは3〜10の整数を表す。

【0080】

上記可塑剤、上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜はそれぞれ、トリエチレングリコールジ−2−エチルヘキサノエート(3GO)及びトリエチレングリコールジ−2−エチルブチレート(3GH)の内の少なくとも1種を含むことが好ましく、トリエチレングリコールジ−2−エチルヘキサノエートを含むことがより好ましい。

【0081】

上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜における上記可塑剤の含有量は特に限定されない。上記熱可塑性樹脂100重量部に対して、上記可塑剤の含有量は好ましくは25重量部以上、より好ましくは30重量部以上、好ましくは60重量部以下、より好ましくは50重量部以下である。上記可塑剤の含有量が上記下限以上であると、合わせガラスの耐貫通性をより一層高めることができる。上記可塑剤の含有量が上記上限以下であると、再生中間膜の透明性をより一層高めることができる。

【0082】

(他の成分)

上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜はそれぞれ、必要に応じて、紫外線吸収剤、酸化防止剤、光安定剤、顔料、染料、接着力調整剤及び赤外線吸収剤等の添加剤を含有していてもよい。再生中間膜は、これらの成分を含んでいてもよい。

【0083】

(合わせガラス)

本発明に係る合わせガラス用再生中間膜は、合わせガラスを得るために用いられる。

【0084】

図1に、本発明の一実施形態に係る合わせガラス用再生中間膜を用いた合わせガラスの一例を断面図で示す。

【0085】

図1に示す合わせガラス1は、再生中間膜2と、第1の合わせガラス構成部材3と、第2の合わせガラス構成部材4とを備える。再生中間膜2は、合わせガラス用再生中間膜である。再生中間膜2は、合わせガラスを得るために用いられる。再生中間膜2は、第1,第2の合わせガラス構成部材3,4の間に挟み込まれている。従って、合わせガラス1は、第1の合わせガラス構成部材3と、再生中間膜2と、第2の合わせガラス構成部材4とがこの順で積層されて構成されている。

【0086】

図2に、本発明の一実施形態に係る合わせガラス用再生中間膜を用いた合わせガラスの他の例を断面図で示す。

【0087】

図2に示す合わせガラス11は、多層中間膜12と、第1,第2の合わせガラス構成部材3,4とを備える。多層中間膜12は、合わせガラスを得るために用いられる。多層中間膜12は、合わせガラス用多層中間膜である。多層中間膜12は、第1,第2の合わせガラス構成部材3,4の間に挟み込まれている。

【0088】

多層中間膜12は、中間膜13と、中間膜13の一方の面に積層された第1の再生中間膜2と、中間膜13の他方の面に積層された第2の再生中間膜2とを有する。従って、多層中間膜12は、3層の多層構造を有する。中間膜13は再生中間膜ではなく、一般的な未使用の中間膜原料を用いて製造されている。中間膜13にかえて、再生中間膜2を用いてもよい。多層中間膜は、2層以上の多層構造を有していてもよい。多層中間膜の全層の少なくとも1層として、再生中間膜2を用いることが好ましい。多層中間膜の表面層として、再生中間膜2を用いることができる。

【0089】

本発明に係る合わせガラス用再生中間膜自体が、多層構造を有し、多層の合わせガラス用中間膜であってもよい。中間膜を溶融し、共押出により製膜して、多層構造の合わせガラス用再生中間膜を得ることができる。

【0090】

第1,第2の合わせガラス構成部材3,4としては、ガラス板及びPET(ポリエチレンテレフタレート)フィルム等が挙げられる。合わせガラスには、2枚のガラス板の間に中間膜又は多層中間膜が挟み込まれている合わせガラスだけでなく、ガラス板とPETフィルム等との間に再生中間膜又は再生中間膜を含む多層中間膜が挟み込まれている合わせガラスも含まれる。合わせガラスは、ガラス板を備えた積層体であることが好ましく、少なくとも1枚のガラス板が用いられていることが好ましい。また、第1,第2の合わせガラス構成部材3,4の少なくとも一方の外側の表面に、別の合わせガラス構成部材がさらに積層されていてもよい。該別の合わせガラス構成部材はガラス板であってもよい。

【0091】

上記ガラス板としては、無機ガラス及び有機ガラスが挙げられる。上記無機ガラスとしては、フロート板ガラス、熱線吸収板ガラス、磨き板ガラス、型板ガラス、網入り板ガラス、線入り板ガラス、及び、グリーンガラス等の着色ガラス等が挙げられる。上記有機ガラスは、無機ガラスに代用される合成樹脂ガラスである。上記有機ガラスとしては、ポリカーボネート板及びポリ(メタ)アクリル樹脂板等が挙げられる。上記ポリ(メタ)アクリル樹脂板としては、ポリメチル(メタ)アクリレート板等が挙げられる。

【0092】

第1,第2の合わせガラス構成部材3,4の厚みは、1〜3mmの範囲内であることが好ましい。また、合わせガラス構成部材3,4がガラス板である場合に、該ガラス板の厚みは、1〜3mmの範囲内であることが好ましい。

【0093】

合わせガラス1,11の製造方法は特に限定されない。例えば、第1,第2の合わせガラス構成部材3,4の間に、再生中間膜2又は多層中間膜12を挟んで、押圧ロールに通したり、又はゴムバックに入れて減圧吸引したりして、第1,第2の合わせガラス構成部材3,4と再生中間膜2又は多層中間膜12との間に残留する空気を脱気する。その後、約70〜110℃で予備接着して積層体を得る。次に、積層体をオートクレーブに入れたり、又はプレスしたりして、約120〜150℃及び1〜1.5MPaの圧力で圧着する。このようにして、合わせガラス1,11を得ることができる。

【0094】

上記合わせガラスは、自動車、鉄道車両、航空機、船舶及び建築物等に使用できる。合わせガラスは、これらの用途以外にも使用できる。上記中間膜は、建築用又は車両用の中間膜であることが好ましく、車両用の中間膜であることがより好ましい。上記合わせガラスは、建築用又は車両用の合わせガラスであることが好ましく、車両用の中間膜であることがより好ましい。上記合わせガラスは、自動車のフロントガラス、サイドガラス、リアガラス又はルーフガラス等に使用できる。

【0095】

以下に実施例を挙げて、本発明を更に詳しく説明する。本発明は以下の実施例のみに限定されない。

【0096】

(実施例1)

(1)再資源化材料用原料(再資源化用原料)の含水率を1〜10重量%にする工程

合わせガラス用中間膜の製造工程にて発生した合わせガラス用中間膜を、第1,第2,第3の再資源化材料用原料として用意した。具体的には、Mgの含有量が65ppmである合わせガラス用中間膜の両端の余り部分(耳)を第1の再資源化材料用原料として、Mgの含有量が40ppmである合わせガラス用中間膜の両端の余り部分(耳)を第2の再資源化材料用原料として、Mgの含有量が0ppmである合わせガラス用中間膜の両端の余り部分(耳)を第3の再資源化材料用原料として用意した。

【0097】

第1〜第3の再資源化材料用原料である合わせガラス用中間膜は、ポリビニルブチラール樹脂(PVB:平均重合度1700、ブチラール化度68.5mol%、水酸基量30.6mol%、アセチル基量0.9mol%)100重量部と、トリエチレングリコールジ−2−エチルヘキサノエート(3GO)40重量部と、酸化防止剤である2,6−ジ−t−ブチル−p−クレゾール(BHT)0.2重量部と、ベンゾトリアゾール構造を有する紫外線吸収剤(チバ・スペシャルティ・ケミカルズ社製「TINUVIN 326」)0.2重量部とを含む。

【0098】

なお、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料とには、Mg以外の金属が実質上含まれていない。この第1,第2,第3の再資源化材料用原料を、30℃及び相対湿度95%の恒温恒湿条件にて保管して含水率を上昇させた。

【0099】

(2)再資源化材料を得る工程

含水率を高めた第1,第2,第3の再資源化材料用原料を、7mm×10mmの大きさに細断して、小片状とし、第1,第2,第3の再資源化材料を得た。

【0100】

(3)再資源化材料を再成形する工程

得られた第1,第2,第3の再資源化材料を、1:1:1の混合比にて、ブレンダーで攪拌しながら二軸異方押出機に投入し、溶融させ、押出成形法により成膜することにより、厚みが760μmである合わせガラス用再生中間膜を得た。この際、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が150ppmとなるように添加した。

【0101】

(実施例2)

実施例1で得られた第1,第2,第3の再資源化材料を用いた。再資源化材料を再成形する工程において、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が90ppmとなるように添加したこと以外は実施例1と同様にして、合わせガラス用再生中間膜を得た。

【0102】

(実施例3)

実施例1で得られた第1,第2,第3の再資源化材料を用いた。再資源化材料を再成形する工程において、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が65ppmとなるように添加したこと以外は実施例1と同様にして、合わせガラス用再生中間膜を得た。

【0103】

(実施例4)

実施例1で得られた第1,第2,第3の再資源化材料を用いた。再資源化材料を再成形する工程において、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が40ppmとなるように添加したこと以外は実施例1と同様にして、合わせガラス用再生中間膜を得た。

【0104】

(実施例5)

実施例1で得られた第1,第2,第3の再資源化材料を用いた。再資源化材料を再成形する工程において、酢酸マグネウム水溶液を添加しなかったこと以外は実施例1と同様にして、合わせガラス用再生中間膜を得た。

【0105】

(実施例6)

実施例1で得られた第1,第2,第3の再資源化材料を用いた。再資源化材料を再成形する工程において、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が40ppmとなるように添加し、かつ酢酸カリウム水溶液を、再生中間膜におけるKの含有量が60ppmとなるように添加したこと以外は実施例1と同様にして、合わせガラス用再生中間膜を得た。

【0106】

(実施例7)

合わせガラスの製造工程にて発生した合わせガラス用中間膜を、第1,第2,第3の再資源化材料用原料として用意した。具体的には、Mgの含有量が65ppmである合わせガラス用中間膜の周囲の余り部分(トリム)を第1の再資源化材料用原料として、Mgの含有量が40ppmである合わせガラス用中間膜の周囲の余り部分(トリム)を第2の再資源化材料用原料として、Mgの含有量が0ppmである合わせガラス用中間膜の周囲の余り部分(トリム)を第3の再資源化材料用原料として用意した。

【0107】

合わせガラスの製造工程にて発生した合わせガラス用中間膜は、積水化学工業社製「S−LEC Clear Film」である。なお、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料とには、Mg以外の金属が実質上含まれていない。

【0108】

再資源化材料用原料として、上述した第1,第2,第3の再資源化材料用原料を用いたこと以外は実施例1と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0109】

(実施例8)

廃車を解体することで得られた合わせガラスから、ガラス板を分離し、除去することによって得られた合わせガラス用中間膜を、第1,第2の再資源化材料用原料として用意した。具体的には、廃車から、Mgの含有量が65ppmである合わせガラス用中間膜が2枚のグリーンガラスに挟み込まれている合わせガラスを回収した。該合わせガラスを液体窒素に浸すことにより、グリーンガラスに亀裂を生じさせた。さらに、ハンマー、高圧エアー及びブラシを用いて、合わせガラス用中間膜からグリーンガラスを分離して、除去し、Mgの含有量が65ppmである第1の再資源化材料用原料を得た。

【0110】

廃車から、Mgの含有量が40ppmである合わせガラス用中間膜が2枚のグリーンガラスに挟み込まれている合わせガラスを回収して、第1の再資源化材料用原料と同様にして、合わせガラス用中間膜からグリーンガラスを分離して、除去し、Mgの含有量が40ppmである第2の再資源化材料用原料を得た。

【0111】

廃車から回収した合わせガラスに備わっていた合わせガラス用中間膜は、積水化学工業社製「S−LEC Clear Film」である。なお、第1の再資源化材料用原料と、第2の再資源化材料用原料には、Mg以外の金属が実質上含まれていない。

【0112】

再資源化材料用原料として、上述した第1,第2の再資源化材料用原料を用いたこと以外は実施例1と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0113】

(実施例9)

(1)再資源化材料用原料の含水率を1〜10重量%にする工程

合わせガラス用中間膜の製造工程にて発生した合わせガラス用中間膜を、第1,第2,第3の再資源化材料用原料として用意した。具体的には、Mgの含有量が65ppmである合わせガラス用中間膜の両端の余り部分(耳)を第1の再資源化材料用原料として、Mgの含有量が40ppmである合わせガラス用中間膜の両端の余り部分(耳)を第2の再資源化材料用原料として、Mgの含有量が0ppmである合わせガラス用中間膜の両端の余り部分(耳)を第3の再資源化材料用原料として用意した。

【0114】

第1〜第3の再資源化材料用原料である合わせガラス用中間膜は、ポリビニルブチラール樹脂(PVB:平均重合度1700、ブチラール化度68.5mol%、水酸基量30.6mol%、アセチル基量0.9mol%)100重量部と、トリエチレングリコールジ−2−エチルヘキサノエート(3GO)40重量部と、酸化防止剤である2,6−ジ−t−ブチル−p−クレゾール(BHT)0.2重量部と、ベンゾトリアゾール構造を有する紫外線吸収剤(チバ・スペシャルティ・ケミカルズ社製「TINUVIN 326」)0.2重量部とを含む。

【0115】

なお、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料とには、Mg以外の金属が実質上含まれていない。

【0116】

上述した第1,第2,第3の再資源化材料用原料を、23℃の水に3時間浸漬させることにより含水率を上昇させた。その後、23℃相対湿度28%の高温高湿条件で2日間保管することにより、第1,第2,第3の再資源化材料用原料の含水率を低下させた。

【0117】

(2)再資源化材料を得る工程

含水率を高めた第1,第2,第3の再資源化材料用原料を、7mm×10mmの大きさに細断して、小片状とし、第1,第2,第3の再資源化材料を得た。

【0118】

(3)再資源化材料を再成形する工程

得られた第1,第2,第3の再資源化材料を、ブレンダーで攪拌しながら二軸異方押出機に投入し、溶融させ、押出成形法により成膜することにより、厚みが760μmである合わせガラス用再生中間膜を得た。この際、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が65ppmとなるように添加した。

【0119】

(実施例10)

再資源化材料用原料の含水率を1〜10重量%にする工程において、第1,第2,第3の再資源化材料用原料を、23℃の水に20時間浸漬することにより含水率を上昇させたこと以外は実施例9と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0120】

(実施例11)

再資源化材料用原料の含水率を1〜10重量%にする工程において、第1,第2,第3の再資源化材料用原料を、50℃の水に10分間浸漬することにより含水率を上昇させたこと以外は実施例9と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0121】

(実施例12)

再資源化材料用原料の含水率を1〜10重量%にする工程において、第1,第2,第3の再資源化材料用原料を、50℃の水に30分間浸漬することにより含水率を上昇させたこと以外は実施例9と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0122】

(実施例13)

再資源化材料用原料の含水率を1〜10重量%にする工程において、第1,第2,第3の再資源化材料用原料を、40℃の水に30分間浸漬することにより含水率を上昇させたこと以外は実施例9と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0123】

(実施例14)

再資源化材料用原料の含水率を1〜10重量%にする工程において、第1,第2,第3の再資源化材料用原料を、30℃の水に30分間浸漬することにより含水率を上昇させたこと以外は実施例9と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0124】

(実施例15)

実施例9と同じ第1,第2,第3の再資源化材料用原料を用意した。再資源化材料用原料の含水率を1〜10重量%にする工程において、第1,第2,第3の再資源化材料用原料を、23℃の水に20時間浸漬することにより含水率を上昇させた。

【0125】

この含水率が調整された第1,第2,第3の再資源化原料を用いて、実施例9と同様にして、第1,第2,第3の再資源化材料を得た。

【0126】

得られた第1,第2,第3の再資源化材料10重量%と、再資源化材料ではない新しい中間膜原料90重量%とを、二軸異方押出機に投入し、溶融させ、押出成形法により成膜することにより、厚みが760μmである合わせガラス用再生中間膜を得た。この際、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が65ppmとなるように添加した。

【0127】

なお、再資源化材料ではない新しい中間膜原料は、ポリビニルブチラール樹脂(PVB:平均重合度1700、ブチラール化度68.5mol%、水酸基量30.6mol%、アセチル基量0.9mol%)100重量部と、トリエチレングリコールジ−2−エチルヘキサノエート(3GO)40重量部と、酸化防止剤である2,6−ジ−t−ブチル−p−クレゾール(BHT)0.2重量部と、ベンゾトリアゾール構造を有する紫外線吸収剤(チバ・スペシャルティ・ケミカルズ社製「TINUVIN 326」)0.2重量部とを含む。

【0128】

(実施例16)

第1,第2,第3の再資源化材料の配合量を1重量%、再資源化材料ではない新しい中間膜原料の配合量を99重量%に変更したこと以外は実施例15と同様にして、合わせガラス用再生中間膜を得た。

【0129】

(実施例17)

第1,第2,第3の再資源化材料の配合量を40重量%、再資源化材料ではない新しい中間膜原料の配合量を60重量%に変更したこと以外は実施例15と同様にして、合わせガラス用再生中間膜を得た。

【0130】

(比較例1)

合わせガラス用中間膜の製造工程にて発生した第1,第2,第3の再資源化材料用原料を用意した。具体的には、Mgの含有量が65ppmである合わせガラス用中間膜の両端の余り部分(耳)を第1の再資源化材料用原料として、Mgの含有量が40ppmである合わせガラス用中間膜の両端の余り部分(耳)を第2の再資源化材料用原料として、Mgの含有量が0ppmである合わせガラス用中間膜の両端の余り部分(耳)を第3の再資源化材料用原料として用意した。

【0131】

第1,第2,第3の再資源化材料用原料である合わせガラス用中間膜は、ポリビニルブチラール樹脂(PVB:平均重合度1700、ブチラール化度68.5mol%、水酸基量30.6mol%、アセチル基量0.9mol%)100重量部、トリエチレングリコールジ−2−エチルヘキサノエート(3GO)40重量部、酸化防止剤として2,6−ジ−t−ブチル−p−クレゾール(BHT)0.2重量部と、ベンゾトリアゾール構造を有する紫外線吸収剤(チバ・スペシャルティ・ケミカルズ社製「TINUVIN 326」)0.2重量部とを含む。

【0132】

なお、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料とには、Mg以外の金属が実質上含まれていない。

【0133】

比較例1では、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料との含水率を高める処理を行わなかった。

【0134】

(1)再資源化材料を得る工程

第1,第2,第3の再資源化材料用原料を、7mm×10mmの大きさに細断して、小片状とし、第1,第2,第3の再資源化材料を得た。

【0135】

(2)再資源化材料を再成形する工程

得られた第1,第2,第3の再資源化材料を、ブレンダーで攪拌しながら二軸異方押出機に投入し、溶融させ、押出成形法により成膜することにより、厚みが760μmである合わせガラス用再生中間膜を得た。この際、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が150ppmとなるように添加した。

【0136】

(比較例2〜5)

再資源化材料を再成形する工程において、再生中間膜におけるMgの含有量が下記の表3に示す添加量(0の場合には添加せず)となるように酢酸マグネウム水溶液の添加量を調整したこと以外は比較例1と同様にして、合わせガラス用再生中間膜を得た。比較例2〜5では、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料の含水率を高める処理を行わなかった。

【0137】

(比較例6)

再資源化材料を再成形する工程において、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が40ppmとなるように添加し、かつ酢酸カリウム水溶液を、再生中間膜におけるKの含有量が60ppmとなるように添加したこと以外は比較例1と同様にして、合わせガラス用再生中間膜を得た。比較例6では、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料の含水率を高める処理を行わなかった。

【0138】

(比較例7)

廃車を解体することで得られた合わせガラスから、ガラス板を分離し、除去することによって得られた合わせガラス用中間膜を、第1,第2,第3の再資源化材料用原料として用意した。具体的には、廃車から、Mgの含有量が65ppmである合わせガラス用中間膜が2枚のグリーンガラスに挟み込まれている合わせガラスを回収した。該合わせガラスを液体窒素に浸すことにより、グリーンガラスに亀裂を生じさせた。さらに、ハンマー、高圧エアー及びブラシを用いて、合わせガラス用中間膜からグリーンガラスを分離して、除去し、Mgの含有量が65ppmである第1の再資源化材料用原料を得た。

【0139】

廃車から、Mgの含有量が40ppmである合わせガラス用中間膜が2枚のグリーンガラスに挟み込まれている合わせガラスを回収して、第1の合わせガラス用中間膜と同様にして、合わせガラス用中間膜からグリーンガラスを分離して、除去し、Mgの含有量が40ppmである第2の再資源化材料用原料を得た。

【0140】

廃車から回収した合わせガラスに備わっていた合わせガラス用中間膜は、積水化学工業社製「S−LEC Clear Film」である。なお、第1の再資源化材料用原料と、第2の再資源化材料用原料には、Mg以外の金属が実質上含まれていない。

【0141】

再資源化材料用原料として、上述した第1,第2の再資源化材料用原料を用いたこと以外は比較例1と同様にして、合わせガラス用再生中間膜を得た。比較例7では、第1の再資源化材料用原料と、第2の再資源化材料用原料との含水率を高める処理を行わなかった。

【0142】

(評価)

(1)接着力

得られた合わせガラス用再生中間膜(幅25mm、長さ150mm×厚み760mm)を、23℃及び相対湿度28%の恒温恒湿条件にて、1日間保管して、状態を調節した。

【0143】

また、透明フロートガラス(幅25mm×長さ100mm×厚み2mm)を用意した。この透明フロートガラスを、10倍に希釈した中性洗剤で洗浄した後、蒸留水にて十分に洗浄した。その後、透明フロートガラスを80℃オーブン内で5時間乾燥させ、さらに、23℃及び相対湿度28%の恒温恒湿条件にて、1日間保管した。

【0144】

透明フロートガラスの長さ方向と、再生中間膜の長さ方向とが平行となるように積層した。この際、長さ方向の一方側の半分にPET(ポリエチレンテレフタレート)フィルムを挟み込み、長さ方向の半分のみにおいて再生中間膜と透明フロートガラスとが接着されるようにした。

【0145】

次いで、透明フロートガラス上の再生中間膜の上面に、PET(ポリエチレンテレフタレート)フィルムと透明フロートガラスとを、この順で積層し、積層体を得た。得られた積層体を、230℃の加熱ロールを用いて仮圧着させた。仮圧着された積層体を、オートクレーブを用いて135℃及び圧力1.2MPaの条件で20分間圧着した。その後、PETフィルムに接する透明フロートガラスを分離して、透明フロートガラスと再生中間膜とPETフィルムとがこの順で積層された試験体を得た。

【0146】

得られた試験体を、23℃及び相対湿度28%の恒温恒湿条件にて、1時間保管した。次に、試験体を引っ張り試験機に固定した。透明フロートガラスからPETフィルムが接着された再生中間膜を剥離するために、23℃及び相対湿度28%の恒温恒湿条件にて、PETフィルムが接着された再生中間膜を500mm/分の速度で引張り、180°ピール強度を測定した。同様の評価を3回(n1,n2,n3)行い、結果を下記の表1〜3に示した。

【0147】

結果を下記の表1〜3に示す。

【0148】

【表1】

【0149】

【表2】

【0150】

【表3】

【符号の説明】

【0151】

1…合わせガラス

2…再生中間膜

3…第1の合わせガラス構成部材

4…第2の合わせガラス構成部材

11…合わせガラス

12…多層中間膜

13…中間膜

【技術分野】

【0001】

本発明は、合わせガラス用中間膜を原料として得られ、合わせガラス用再生中間膜を得るために用いられる再資源化材料に関する。さらに、本発明は、上記再資源化材料を用いた合わせガラス用再生中間膜、並びに該合わせガラス用再生中間膜を備えた合わせガラスに関する。

【背景技術】

【0002】

合わせガラスは、外部衝撃を受けて破損してもガラスの破片の飛散量が少なく、安全性に優れている。このため、上記合わせガラスは、自動車、鉄道車両、航空機、船舶及び建築物等に広く使用されている。上記合わせガラスは、一対のガラス板の間に中間膜を挟み込むことにより、製造されている。

【0003】

合わせガラス用中間膜の一例として、下記の特許文献1には、アセタール化度が60〜85モル%であるポリビニルアセタール樹脂100重量部と、アルカリ金属塩及びアルカリ土類金属塩の内の少なくとも1種の金属塩0.001〜1.0重量部と、30重量部以上の可塑剤とを含む中間膜が開示されている。アルカリ金属塩及びアルカリ土類金属塩は、中間膜中に金属イオンを含有させて、中間膜の接着力を調整するために用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−070200号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

合わせガラス用中間膜には、ガラス板との接着力を調整する目的にて、金属が含有されている。該金属は、通常、金属イオン、水和金属イオン、有機性液体が溶媒和した金属イオン、金属の無機塩、金属の有機酸エステル又は金属錯体の状態で、合わせガラス用中間膜に含有されている。合わせガラス用中間膜の接着力が適切ではない場合には、得られる合わせガラスの耐貫通性が低くなる。また、合わせガラス用中間膜の接着力が適切ではない場合には、合わせガラス用中間膜とガラス板とが剥離が生じることがある。

【0006】

また、合わせガラスに用いられるガラス板の種類は多くあり、ガラス板の表面状態はそれぞれ異なる。従って、用いるガラス板の種類ごとに、合わせガラス用中間膜の接着力を調整する必要がある。このため、金属の含有量が異なる様々な中間膜が製造されている。合わせガラス用中間膜中には、通常、金属が、0〜500ppmの範囲にて、様々な含有量で含まれている。

【0007】

近年、合わせガラス用中間膜の製造において、環境負荷を低減し、かつ資源を有効活用することが求められている。このような要望に応えるために、従来は廃棄されていた合わせガラス用中間膜を再利用することが好ましい。

【0008】

例えば、再利用することが好ましい合わせガラス用中間膜としては、中間膜の製造工程で発生する中間膜の両端の不要部分(耳)、合わせガラスの製造工程で発生する中間膜の周囲の不要部分(トリム)、合わせガラスの製造工程にて発生した合わせガラスの不良品からガラス板を分離し、除去して得られる合わせガラス用中間膜、並びに使用済の車両及び老朽化した建築物を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる合わせガラス用中間膜等が挙げられる。

【0009】

しかしながら、上述の通り、合わせガラス用中間膜に含まれている金属の含有量が一定ではないために、再利用することが好ましい合わせガラス用中間膜を原料として、該原料を単に再成形しただけでは、得られる合わせガラス用再生中間膜に含まれる金属の含有量が、成り行き次第で不明になる。従って、従来、合わせガラス用再生中間膜の接着力を制御することは不可能であるか、又は極めて困難である。

【0010】

本発明の目的は、合わせガラス構成部材との接着力が適正な範囲に制御された合わせガラス用再生中間膜を得ることができる再資源化材料、並びに該再資源化材料を用いた合わせガラス用再生中間膜及び合わせガラスを提供することである。

【0011】

本発明の限定的な目的は、金属の含有量が異なる2種以上の合わせガラス用中間膜を用いた再資源化材料であって、合わせガラス構成部材との接着力が適正な範囲に制御された合わせガラス用再生中間膜を得ることができる再資源化材料、並びに該再資源化材料を用いた合わせガラス用再生中間膜及び合わせガラスを提供することである。

【0012】

本発明のさらに限定的な目的は、環境負荷を低減でき、資源を節約できる再資源化材料、並びに該再資源化材料を用いた合わせガラス用再生中間膜及び合わせガラスを提供することである。

【課題を解決するための手段】

【0013】

本発明の第1の広い局面によれば、合わせガラス用中間膜を原料として得られ、合わせガラス用再生中間膜を得るために用いられ、金属の含有量が0〜500ppmである合わせガラス用中間膜であって、含水率が1〜10重量%である状態を経た合わせガラス用中間膜を再資源化することにより得られる、再資源化材料が提供される。

【0014】

さらに、本発明の第2の広い局面によれば、合わせガラス用中間膜を原料として得られ、合わせガラス用再生中間膜を得るために用いられ、金属の含有量が0〜500ppmであり、かつ含水率が1〜10重量%である合わせガラス用中間膜の含水率が低下し、含水率が0.2〜0.9重量%である状態になった合わせガラス用中間膜を再資源化することにより得られる、再資源化材料が提供される。このように、含水率が1〜10重量%である状態を経ていれば、含水率が0.2〜0.9重量%である状態になった合わせガラス用中間膜を用いてもよい。

【0015】

上記第1,第2の広い局面ではいずれも、金属の含有量が0〜500ppmであり、かつ含水率が1〜10重量%である合わせガラス用中間膜が用いられている。本発明に係る再資源化材料は、金属の含有量が0〜500ppmであり、かつ含水率が1〜10重量%である合わせガラス用中間膜を用いることを特徴とする。

【0016】

本発明に係る再資源化材料における金属の含有量は0〜500ppmであることが好ましい。本発明に係る再資源化材料は、ポリビニルアセタール樹脂を含むことが好ましい。本発明に係る再資源化材料は、トリエチレングリコールジ−2−エチルヘキサノエートを含むことが好ましい。

【0017】

本発明に係る再資源化材料のある特定の局面では、上記合わせガラス用中間膜が、合わせガラス用中間膜の製造工程で発生する中間膜の両端の不要部分、合わせガラスの製造工程で発生する中間膜の周囲の不要部分、合わせガラスの製造工程にて発生した合わせガラスの不良品からガラス板を分離し、除去して得られる中間膜、使用済の車両を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜、又は老朽化した建築物を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜である。

【0018】

本発明に係る再資源化材料の他の特定の局面では、該再資源化材料は、小片状、ストライプ状又はストランド状である。

【0019】

本発明に係る再資源化材料のさらに他の特定の局面では、上記合わせガラス用中間膜の一部又は全部が、裁断された合わせガラス用中間膜である。

【0020】

本発明に係る再資源化材料の別の特定の局面では、上記合わせガラス用中間膜は、金属の含有量が異なる2種以上の合わせガラス用中間膜である。

【0021】

本発明に係る再資源化材料では、上記合わせガラス用中間膜は、含水率が1〜10重量%である状態を100時間以上継続されていることが好ましい。

【0022】

本発明に係る合わせガラス用再生中間膜は、上記再資源化材料を溶融させて、該再資源化材料を成形することにより得られる。

【0023】

本発明に係る合わせガラス用再生中間膜のある特定の局面では、該合わせガラス用再生中間膜は、上記再資源化材料を溶融させる前又は溶融させた後に、該再資源化材料に200ppm以下の添加量で金属をさらに添加して、該再資源化材料を成形することにより得られる。この場合に、添加される上記金属は、Mg及びKの内の少なくとも1種であることが好ましい。

【0024】

本発明に係る合わせガラス用再生中間膜の他の特定の局面では、該合わせガラス用再生中間膜は、上記再資源化材料と、該再資源化材料ではない新しい中間膜原料とを溶融させて、該再資源化材料と該中間膜原料とを成形することにより得られる。

【0025】

本発明に係る合わせガラスは、第1の合わせガラス構成部材と、第2の合わせガラス構成部材と、該第1,第2の合わせガラス構成部材の間に挟み込まれた中間膜とを備え、該中間膜が、上述した再資源化材料を溶融させて、該再資源化材料を成形することにより得られる合わせガラス用再生中間膜を含む。

【発明の効果】

【0026】

本発明に係る再資源化材料は、合わせガラス用中間膜を原料として得られ、金属の含有量が0〜500ppmである合わせガラス用中間膜であって、含水率が1〜10重量%である状態を経た合わせガラス用中間膜を用いて、該合わせガラス用中間膜を再資源化することにより得られるので、再資源化材料を用いて得られる合わせガラス用再生中間膜と合わせガラス構成部材との接着力が適正な範囲に制御される。

【0027】

金属の含有量が0〜500ppmであり、かつ含水率が1〜10重量%である合わせガラス用中間膜を原料として用いて、該合わせガラス用中間膜の含水率が低下し、含水率が0.2〜0.9重量%である状態になった合わせガラス用中間膜を再資源化することにより得られる再資源化材料の場合でも、該再資源化材料を用いて得られる合わせガラス用再生中間膜と合わせガラス構成部材との接着力が適正な範囲に制御される。

【図面の簡単な説明】

【0028】

【図1】図1は、本発明の一実施形態に係る合わせガラス用再生中間膜を用いた合わせガラスの一例を示す部分切欠断面図である。

【図2】図2は、本発明の一実施形態に係る合わせガラス用再生中間膜を用いた合わせガラスの他の例を示す部分切欠断面図である。

【発明を実施するための形態】

【0029】

以下、本発明の詳細を説明する。

【0030】

本明細書において、合わせガラス用中間膜を、単に中間膜と呼ぶことがある。すなわち、以下に記載する中間膜は、合わせガラス用中間膜を意味する。また、得られる合わせガラス用再生中間膜を、単に再生中間膜と呼ぶことがある。すなわち、以下に記載する再生中間膜は、合わせガラス用再生中間膜を意味する。

【0031】

(再資源化材料)

本発明に係る再資源化材料は、合わせガラス用再生中間膜を得るために用いられる。本発明に係る再資源化材料は、合わせガラス用中間膜を原料として得られる。この合わせガラス用中間膜は、再資源化材料用原料である。

【0032】

本発明に係る再資源化材料は、金属の含有量が0〜500ppmである合わせガラス用中間膜であって、含水率が1〜10重量%である状態を経た合わせガラス用中間膜を再資源化することにより得られる。本発明に係る再資源化材料は、金属の含有量が0〜500ppmである合わせガラス用中間膜であって、含水率が1〜5重量%である状態を経た合わせガラス用中間膜を再資源化することにより得られることが好ましい。

【0033】

また、本発明に係る再資源化材料は、金属の含有量が0〜500ppmであり、かつ含水率が1〜10重量%である合わせガラス用中間膜の含水率が低下し、含水率が0.2〜0.9重量%である状態になった合わせガラス用中間膜を再資源化することにより得られる。本発明に係る再資源化材料は、金属の含有量が0〜500ppmであり、かつ含水率が1〜5重量%である合わせガラス用中間膜の含水率が低下し、含水率が0.2〜0.9重量%である状態になった合わせガラス用中間膜を再資源化することにより得られることが好ましい。

【0034】

上記合わせガラス用中間膜は金属を含んでいなくてもよい。上記合わせガラス用中間膜は金属を含まないか、金属を500ppm以下で含む。

【0035】

本発明に係る再資源化材料を得るために、含水率が1〜10重量%である中間膜を含水率が1〜10重量%の状態のままで、再資源化してもよく、含水率が1〜10重量%である中間膜の含水率が低下し、含水率が0.2〜0.9重量%となった後に、中間膜を再資源化してもよい。また、含水率が1〜10重量%である中間膜を該中間膜の含水率を0.2〜0.9重量%である状態にする工程を経た後に、中間膜を再資源化してもよい。なお、含水率が1〜10重量%である状態を経た合わせガラス用中間膜には、含水率が1〜10重量%である合わせガラス用中間膜も含まれる。

【0036】

本発明に係る再資源化材料を得るための合わせガラス用中間膜としては、合わせガラス用中間膜の製造工程で発生する合わせガラス用中間膜の両端の不要部分(耳)、合わせガラスの製造工程で発生する合わせガラス用中間膜の周囲の不要部分(トリム)、合わせガラスの製造工程にて発生した合わせガラスの不良品からガラス板を分離し、除去して得られる中間膜、並びに、使用済の車両を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜、又は老朽化した建築物を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜等が挙げられる。本発明では、これらの中間膜が再資源化材料用原料として好適に用いられる。これらを廃棄せずに、再資源化することにより、環境負荷を低減でき、資源を節約できる。

【0037】

上記合わせガラス用中間膜は、合わせガラス用中間膜の製造工程で発生する中間膜の両端の不要部分、合わせガラスの製造工程で発生する中間膜の周囲の不要部分、合わせガラスの製造工程にて発生した合わせガラスの不良品からガラス板を分離し、除去して得られる中間膜、使用済の車両を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜、又は老朽化した建築物を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜であることが好ましい。

【0038】

上記再資源化材料用原料(中間膜)の一部又は全部が、裁断された合わせガラス用中間膜であることが好ましい。

【0039】

上記再資源化材料用原料(中間膜)に含まれている金属の含有量は一定ではないために、再資源化材料用原料を単に再成形しただけでは、得られる再生中間膜に含まれる金属の含有量が、成り行き次第で不明になる。従って、中間膜を単に再成形するだけでは、得られる再生中間膜の接着力を制御することは不可能であるか、又は極めて困難である。本発明では、含水率が1〜10重量%である状態を経た中間膜を用いて再資源化材料を得ることによって、該再資源化材料を成形することで得られる再生中間膜の接着力を制御することが可能となる。

【0040】

上記再資源化材料用原料(中間膜)を、含水率が1〜10重量%である状態を経て再資源化し、再資源化材料を得ることによって、再資源化材料に含まれる金属の状態が変化する。この結果、再資源化材料用原料に含まれていた金属によって発現していた接着力を調整する効果が失われる。このように、接着力を調整する効果が失われた再資源化材料を、押出機等を用いて溶融させ、必要に応じて金属を添加することで、ガラスとの接着力が適正な範囲に制御された再生中間膜を得ることができる。この際、添加する金属の量が多い程、再生中間膜とガラスとの接着力を低く制御できる。また、金属を添加しない場合には、再生中間膜とガラスとの接着力を高く制御できる。

【0041】

再資源化材料用原料(中間膜)の含水率を、1〜10重量%にする方法としては、恒温恒湿などの一定の温度及び湿度条件下にて、再資源化材料用原料を一定時間保管する方法が挙げられる。含水率を1〜10重量%にするための温度及び湿度条件は、温度5℃〜80℃及び相対湿度40%〜100%で選択することが好ましい。含水率を1〜10重量%にするための保管期間は、例えば数秒〜数ヶ月間であり、60秒〜5ヶ月であることが好ましい。具体的には、例えば、再資源化材料用原料を、30℃及び相対湿度95%の条件下にて、60秒〜5ヶ月間、保管する方法が挙げられる。

【0042】

また、再資源化材料用原料(中間膜)の含水率を、1〜10重量%にする別の方法としては、再資源化材料用原料を水中に一定時間浸漬する方法が挙げられる。例えば、23℃の水に、数分〜数日間、再資源化材料用原料を浸漬する方法が挙げられる。この際、水の温度を30℃以上の高温にすることで、再資源化材料用原料の含水率が1〜10重量%に達する速度を速めることができる。また、浸漬する水の温度が高い程、再資源化材料用原料に含まれる金属が有する接着力を調整する効果が失活しやすいために、再成形により得られる再生中間膜の接着力をより一層安定して制御できる。浸漬する水の温度の好ましい温度は30℃以上、より好ましい温度は40℃以上、さらにより好ましい温度は45℃以上である。浸漬する水の温度が100℃を超える場合には、再資源化材料用原料が軟化し、形状を保つことができなくなることがある。

【0043】

また、再資源化材料用原料(中間膜)の含水率を、1〜10重量%にする別の方法としては、80〜150℃程度の水蒸気を、中間膜に噴霧する方法が挙げられる。

【0044】

再資源化材料用原料の含水率が1重量%未満であると、再資源化材料用原料に含まれる金属が有する接着力を調整する効果が十分に失活しないために、再成形により得られる再生中間膜の接着力を安定して制御できないことがある。再資源化材料用原料の含水率が10重量%を超えると、再成形により得られる再生中間膜の透明性が低下することがある。

【0045】

再資源化材料用原料(中間膜)は、含水率が1〜10重量%である状態が1時間以上継続されていることが好ましい。再資源化材料用原料(中間膜)は、含水率が1〜5重量%である状態が1時間以上継続されていることがより好ましい。再資源化材料の製造方法では、再資源化材料用原料(中間膜)を、含水率が1〜10重量%である状態に1時間以上継続させる工程を備えることが好ましい。再資源化材料用原料の含水率が1〜10重量%である状態が1時間以上継続されている場合には、再資源化材料用原料に含まれる金属が有する接着力を調整する効果が失活しやすいために、再成形により得られる再生中間膜の接着力をより一層安定して制御できる。再資源化材料用原料の含水率が1〜10重量%である状態は、10時間以上継続されていることがより好ましく、100時間以上継続されていることがより好ましい。

【0046】

本発明に係る合わせガラス用再生中間膜は、上述した再資源化材料を溶融させて、該再資源化材料を成形することにより得られる。

【0047】

再資源化材料を溶融させる前又は溶融させた後に、該再資源化材料に200ppm以下の添加量で金属をさらに添加して、再資源化材料を成形することが好ましい。但し、再資源化材料に金属を添加せずに、該再資源化材料を成形してもよい。

【0048】

含水率が1〜10重量%である状態を経た、再資源化材料を溶融させ、必要に応じて金属を添加する方法としては、例えば、押出機を用いて、溶融した状態の再資源化材料用原料に金属を添加する方法が挙げられる。溶融した状態の再資源化材料用原料に金属を添加するために、例えば、金属イオンを含む溶液が用いられる。該金属イオンを含む溶液としては、金属の無機塩又は金属の有機カルボン酸エステルを水に溶解させた水溶液等が挙げられる。該水溶液には、錯化剤、酸、又は、エチレングリコール等の水と混和する有機性液体が含まれていてもよい。該金属は、Li、Na、K、Rb、Cs、Mg、Ca、Sr及びBaからなる群から選択された少なくとも1種を含むことが好ましい。該金属は、金属イオン、水和金属イオン、有機性液体が溶媒和した金属イオン、金属の無機塩、金属の有機酸エステル、又は金属錯体の状態で再資源化材料用原料に添加することが好ましい。ガラスと合わせガラス用再生中間膜との接着力を制御することが容易となるために、上記金属は、金属イオンの状態で存在している好ましい。再資源化材料に添加する金属は、K及びMgの内の少なくとも1種を含むことが好ましい。

【0049】

上記再資源化材料用原料(中間膜)として、金属の含有量が異なる2種以上の合わせガラス用中間膜を用いてもよい。

【0050】

再び添加する金属がMgである場合には、Mgの添加量が多いほど、再生中間膜の接着力が低くなる傾向がある。再生中間膜に接着されるガラスの種類等を考慮して、再び添加する金属の添加量は0〜200ppmの範囲で適宜調整されることが好ましい。なお、上記添加量は、複数種の金属を添加する場合には、複数種の金属の合計の添加量を意味する。再び添加する金属の添加量が200ppmを超える場合には、ガラスと再生中間膜とが剥離することがある。優れた耐貫通性を有する合わせガラスが得られることから、上記再資源化材料に添加する金属の添加量は好ましくは35ppm以上である。

【0051】

上記金属を添加するために、例えば、金属イオンを含む溶液が好適に用いられる。該金属イオンを含む溶液としては、金属の無機塩又は金属の有機カルボン酸エステルを水に溶解させた水溶液等が挙げられる。上記金属を添加する方法としては、例えば、押出機等により溶融し、再生中間膜を成形する際に、上記金属を添加する方法等が挙げられる。上記金属の分散性を高くして、再生中間膜の接着力をより一層安定に制御する観点からは、上記金属は、溶融状態の再資源化材料に添加されることが好ましい。

【0052】

再資源化材料用原料の含水率が1〜10重量%である場合には、含水率が1〜10重量%である状態を経た後に、含水率が0.2〜0.9重量%である状態にまで含水率を低下させることが好ましい。含水率が0.2〜0.9重量%である状態にまで含水率を低下させることによって、再生中間膜を成形する際に、中間膜内部からの発泡を抑えることができる。含水率が0.9重量%未満である状態にまで、含水率を低下させることが好ましい。

【0053】

含水率が0.2〜0.9重量%である状態にまで含水率を低下させる別の方法としては、押出機を用いて、再資源化材料用原料を高温で溶融させながらせん断力を加える方法が挙げられる。このように、含水率が0.2〜0.9重量%未満である状態にまで含水率を低下させるために、押出機を用いて、再資源化材料用原料を高温で溶融させながらせん断力を加える工程を、再資源化材料用原料を再成形して合わせガラス用中間膜を得る工程の前に行ってもよい。また、含水率を2重量%未満の状態にまで含水率を低下させるために、押出機を用いて、再資源化材料用原料を高温で溶融させながらせん断力を加える工程を行って、再資源化材料用原料の形状を、例えば、ストランド状又は小片状に変化させてもよい。

【0054】

また、含水率が1〜10重量%である再資源化材料用原料の含水率が0.2〜0.9重量%である状態まで含水率を低下させる別の方法としては、例えば、含水率が1〜10重量%である再資源化材料用原料を、恒温恒室条件下にて、一定時間保管する方法が挙げられる。含水率が0.2〜0.9重量%未満である状態にまで含水率を低下させるための恒温恒湿条件は、温度5℃〜50℃及び相対湿度15%〜60%であることが好ましい。含水率を2重量%未満にまで低下させるための保管期間は、例えば数時間〜数ヶ月であり、1時間〜12ヶ月であることが好ましい。具体的には、例えば、23℃及び相対湿度28%の条件下にて、1時間〜3日間、中間膜を保管することによって、0.2〜0.9重量%の範囲内に含水率を低下させることが可能である。

【0055】

なお、含水率を0.2重量%未満に低下させるためには、過酷な条件又は相当な日数が必要である。従って、含水率を0.2重量%未満にすることは現実的ではない。

【0056】

本明細書において、再資源化材料用原料(中間膜)の含水率は、以下のようにして測定された値を意味する。

【0057】

再資源化材料用原料(中間膜)を、どの辺も3cmを超えず、かつ、厚みが1mm以下となるように裁断する。裁断された再資源化材料用原料を約10g秤量する。また、シリカゲルを内部に備える蓋付きデシケータを用意する。秤量した再資源化材料用原料をデシケータ内に置いて、デシケータの蓋を閉める。次に、デシケータを23℃の恒温室内に置く。これによって、再資源化材料用原料を乾燥処理する。再資源化材料用原料の重量が変化しなくなるまで乾燥処理する。その後、デシケータの蓋を開け、再資源化材料用原料を取り出して、再資源化材料用原料の重量を測定する。乾燥処理前の再資源化材料用原料の重量と、乾燥処理後の再資源化材料用原料の重量とから、下記式により再資源化材料用原料の含水率を求める。

【0058】

再資源化材料用原料の含水率(重量%)={(乾燥処理前の再資源化材料用原料の重量(g))−(乾燥処理後の再資源化材料用原料の重量(g))×100}/(乾燥処理前の再資源化材料用原料の重量(g))

なお、再資源化材料用原料の含水率がサンプリング箇所によって異なる場合には、再資源化材料用原料を、どの辺も3cmを超えず、かつ、厚みが1mm以下となるように裁断した後、各々の裁断品の含水率を上記方法により測定し、平均値を算出する。再資源化材料用原料の体積が大きく、裁断品の数が多くなり過ぎる場合には、再資源化材料用原料の中心部から一点、表層部から一点、中心部と表層部との中央部分から一点、合計三点をサンプリングし平均値を算出する。

【0059】

再資源化材料を押出機等により溶融し、製膜する際に、再資源化材料ではない新しい中間膜原料を添加してもよい。上記再資源化材料と、該再資源化材料ではない新しい中間膜原料とを溶融させて、該再資源化材料と該中間膜原料とを成形することにより、本発明に係る合わせガラス用再生中間膜を得てもよい。再資源化材料と再資源化材料ではない新しい中間膜原料との合計100重量%中、再資源化材料は、1重量%〜100重量%の範囲で用いることが好ましい。再資源化材料のみを用いてもよい。環境負荷を低減し、資源を節約する観点からは、再資源化材料の割合を増すことが好ましい。

【0060】

上記再資源化材料ではない新しい中間膜原料を混合して用いる場合には、再資源化材料と同種類の樹脂を使用することが好ましい。再資源化材料と再資源化材料ではない新しい中間膜原料との樹脂の種類が異なる場合、得られる合わせガラス用再成形中間膜の透明性が低下することがある。

【0061】

上記再資源化材料ではない新しい中間膜原料として、ポリビニルアセタール樹脂及び可塑剤等を用いることが好ましい。

【0062】

再資源化材料原料及び再資源化材料は、ポリビニルアセタール樹脂と可塑剤とを含むことが好ましく、金属を含むことが好ましい。また、再資源化材料原料及び再資源化材料は、紫外線吸収剤、酸化防止剤、光安定剤、顔料、染料、接着力調整剤及び赤外線吸収剤等の少量の他の成分を含むことがある。

【0063】

本発明に係る再資源化材料の金属の含有量は0〜500ppmであることが好ましい。本発明に係る再資源化材料は、金属を含んでいなくてもよい。本発明に係る再資源化材料は、金属を含まないか、又は金属を500ppm以下で含むことが好ましい。本発明に係る再資源化材料用原料は、シート状であってもよく、小片状であってもよく、ストライプ状であってもよくストランド状であってもよい。本発明に係る再資源化材料は、小片状、ストライプ状又はストランド状であることが好ましい。例えば、再生に用いる成形装置などにあわせて、該再資源化材料は最適な形状に適宜され得る。

【0064】

上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜は、特に限定されないが、熱可塑性樹脂と可塑剤とを含むことが好ましい。以下、上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜に含まれている成分の詳細を説明する。

【0065】

(熱可塑性樹脂)

上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜はそれぞれ、熱可塑性樹脂を含むことが好ましい。上記熱可塑性樹脂は特に限定されない。上記熱可塑性樹脂として、従来公知の熱可塑性樹脂を用いることができる。上記熱可塑性樹脂は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0066】

上記熱可塑性樹脂としては、ポリビニルアセタール樹脂、エチレン−酢酸ビニル共重合体樹脂、エチレン−アクリル共重合体樹脂、ポリウレタン樹脂及びポリビニルアルコール樹脂等が挙げられる。

【0067】

上記熱可塑性樹脂は、ポリビニルアセタール樹脂であることが好ましい。上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜はそれぞれ、ポリビニルアセタール樹脂を含むことが好ましい。ポリビニルアセタール樹脂と可塑剤との併用により、合わせガラス構成部材に対する再生中間膜の接着力をより一層高くすることができる。

【0068】

上記ポリビニルアセタール樹脂は、例えば、ポリビニルアルコールをアセタール化することにより製造できる。上記ポリビニルアルコールは、例えば、ポリ酢酸ビニルをけん化することにより得られる。

【0069】

上記アルデヒドは特に限定されない。上記アルデヒドとして、一般には、炭素数が1〜10のアルデヒドが好適に用いられる。上記炭素数が1〜10のアルデヒドとしては、例えば、n−ブチルアルデヒド、イソブチルアルデヒド、n−バレルアルデヒド、2−エチルブチルアルデヒド、n−ヘキシルアルデヒド、n−オクチルアルデヒド、n−ノニルアルデヒド、n−デシルアルデヒド、ホルムアルデヒド、アセトアルデヒド及びベンズアルデヒド等が挙げられる。なかでも、n−ブチルアルデヒド、n−ヘキシルアルデヒド又はn−バレルアルデヒドが好ましく、n−ブチルアルデヒドがより好ましい。上記アルデヒドは、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0070】

上記ポリビニルアセタール樹脂は特に限定されない。上記ポリビニルアセタール樹脂は、ポリビニルブチラール樹脂であることが好ましい。ポリビニルブチラール樹脂の使用により、再生中間膜と合わせガラス構成部材との接着力をより一層高くすることができる。

【0071】

(可塑剤)

上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜は、可塑剤を含むことが好ましい。上記ポリビニルアセタール樹脂と上記可塑剤との併用により、成形性を高めることができる。上記可塑剤は特に限定されない。上記可塑剤として、従来公知の可塑剤を用いることができる。上記可塑剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0072】

上記可塑剤としては、例えば、一塩基性有機酸エステル及び多塩基性有機酸エステルなどの有機エステル可塑剤、並びに有機リン酸可塑剤及び有機亜リン酸可塑剤などのリン酸可塑剤等が挙げられる。なかでも、有機エステル可塑剤が好ましい。上記可塑剤は液状可塑剤であることが好ましい。

【0073】

上記一塩基性有機酸エステルとしては、特に限定されず、例えば、グリコールと一塩基性有機酸との反応によって得られたグリコールエステル、並びにトリエチレングリコール又はトリプロピレングリコールと一塩基性有機酸とのエステル等が挙げられる。上記グリコールとしては、トリエチレングリコール、テトラエチレングリコール及びトリプロピレングリコール等が挙げられる。上記一塩基性有機酸としては、酪酸、イソ酪酸、カプロン酸、2−エチル酪酸、ヘプチル酸、n−オクチル酸、2−エチルヘキシル酸、n−ノニル酸及びデシル酸等が挙げられる。

【0074】

上記多塩基性有機酸エステルとしては、特に限定されず、例えば、多塩基性有機酸と、炭素数4〜8の直鎖又は分岐構造を有するアルコールとのエステル化合物が挙げられる。上記多塩基性有機酸としては、アジピン酸、セバシン酸及びアゼライン酸等が挙げられる。

【0075】

上記有機エステル可塑剤としては、特に限定されず、トリエチレングリコールジ−2−エチルブチレート、トリエチレングリコールジ−2−エチルヘキサノエート、トリエチレングリコールジカプリレート、トリエチレングリコールジ−n−オクタノエート、トリエチレングリコールジ−n−ヘプタノエート、テトラエチレングリコールジ−n−ヘプタノエート、ジブチルセバケート、ジオクチルアゼレート、ジブチルカルビトールアジペート、エチレングリコールジ−2−エチルブチレート、1,3−プロピレングリコールジ−2−エチルブチレート、1,4−ブチレングリコールジ−2−エチルブチレート、ジエチレングリコールジ−2−エチルブチレート、ジエチレングリコールジ−2−エチルヘキサノエート、ジプロピレングリコールジ−2−エチルブチレート、トリエチレングリコールジ−2−エチルペンタノエート、テトラエチレングリコールジ−2−エチルブチレート、ジエチレングリコールジカプリレート、トリエチレングリコールジ−n−ヘプタノエート、テトラエチレングリコールジ−n−ヘプタノエート、アジピン酸ジヘキシル、アジピン酸ジオクチル、アジピン酸ヘキシルシクロヘキシル、アジピン酸ヘプチルとアジピン酸ノニルとの混合物、アジピン酸ジイソノニル、アジピン酸ヘプチルノニル、セバシン酸ジブチル、油変性セバシン酸アルキド、及びリン酸エステルとアジピン酸エステルとの混合物等が挙げられる。上述のアジピン酸エステル以外の他のアジピン酸エステルを用いてもよい。

【0076】

上記有機リン酸可塑剤としては、特に限定されず、例えば、トリブトキシエチルホスフェート、イソデシルフェニルホスフェート及びトリイソプロピルホスフェート等が挙げられる。

【0077】

上記可塑剤、上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜はそれぞれ、下記式(1)で表されるジエステル可塑剤を含むこと好ましい。

【0078】

【化1】

【0079】

上記式(1)中、R1及びR2はそれぞれ、炭素数5〜10の有機基を表し、R3は、エチレン基、イソプロピレン基又はn−プロピレン基を表し、pは3〜10の整数を表す。

【0080】

上記可塑剤、上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜はそれぞれ、トリエチレングリコールジ−2−エチルヘキサノエート(3GO)及びトリエチレングリコールジ−2−エチルブチレート(3GH)の内の少なくとも1種を含むことが好ましく、トリエチレングリコールジ−2−エチルヘキサノエートを含むことがより好ましい。

【0081】

上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜における上記可塑剤の含有量は特に限定されない。上記熱可塑性樹脂100重量部に対して、上記可塑剤の含有量は好ましくは25重量部以上、より好ましくは30重量部以上、好ましくは60重量部以下、より好ましくは50重量部以下である。上記可塑剤の含有量が上記下限以上であると、合わせガラスの耐貫通性をより一層高めることができる。上記可塑剤の含有量が上記上限以下であると、再生中間膜の透明性をより一層高めることができる。

【0082】

(他の成分)

上記再資源化材料用原料、上記再資源化材料、上記再資源化材料ではない新しい中間膜及び上記再生中間膜はそれぞれ、必要に応じて、紫外線吸収剤、酸化防止剤、光安定剤、顔料、染料、接着力調整剤及び赤外線吸収剤等の添加剤を含有していてもよい。再生中間膜は、これらの成分を含んでいてもよい。

【0083】

(合わせガラス)

本発明に係る合わせガラス用再生中間膜は、合わせガラスを得るために用いられる。

【0084】

図1に、本発明の一実施形態に係る合わせガラス用再生中間膜を用いた合わせガラスの一例を断面図で示す。

【0085】

図1に示す合わせガラス1は、再生中間膜2と、第1の合わせガラス構成部材3と、第2の合わせガラス構成部材4とを備える。再生中間膜2は、合わせガラス用再生中間膜である。再生中間膜2は、合わせガラスを得るために用いられる。再生中間膜2は、第1,第2の合わせガラス構成部材3,4の間に挟み込まれている。従って、合わせガラス1は、第1の合わせガラス構成部材3と、再生中間膜2と、第2の合わせガラス構成部材4とがこの順で積層されて構成されている。

【0086】

図2に、本発明の一実施形態に係る合わせガラス用再生中間膜を用いた合わせガラスの他の例を断面図で示す。

【0087】

図2に示す合わせガラス11は、多層中間膜12と、第1,第2の合わせガラス構成部材3,4とを備える。多層中間膜12は、合わせガラスを得るために用いられる。多層中間膜12は、合わせガラス用多層中間膜である。多層中間膜12は、第1,第2の合わせガラス構成部材3,4の間に挟み込まれている。

【0088】

多層中間膜12は、中間膜13と、中間膜13の一方の面に積層された第1の再生中間膜2と、中間膜13の他方の面に積層された第2の再生中間膜2とを有する。従って、多層中間膜12は、3層の多層構造を有する。中間膜13は再生中間膜ではなく、一般的な未使用の中間膜原料を用いて製造されている。中間膜13にかえて、再生中間膜2を用いてもよい。多層中間膜は、2層以上の多層構造を有していてもよい。多層中間膜の全層の少なくとも1層として、再生中間膜2を用いることが好ましい。多層中間膜の表面層として、再生中間膜2を用いることができる。

【0089】

本発明に係る合わせガラス用再生中間膜自体が、多層構造を有し、多層の合わせガラス用中間膜であってもよい。中間膜を溶融し、共押出により製膜して、多層構造の合わせガラス用再生中間膜を得ることができる。

【0090】

第1,第2の合わせガラス構成部材3,4としては、ガラス板及びPET(ポリエチレンテレフタレート)フィルム等が挙げられる。合わせガラスには、2枚のガラス板の間に中間膜又は多層中間膜が挟み込まれている合わせガラスだけでなく、ガラス板とPETフィルム等との間に再生中間膜又は再生中間膜を含む多層中間膜が挟み込まれている合わせガラスも含まれる。合わせガラスは、ガラス板を備えた積層体であることが好ましく、少なくとも1枚のガラス板が用いられていることが好ましい。また、第1,第2の合わせガラス構成部材3,4の少なくとも一方の外側の表面に、別の合わせガラス構成部材がさらに積層されていてもよい。該別の合わせガラス構成部材はガラス板であってもよい。

【0091】

上記ガラス板としては、無機ガラス及び有機ガラスが挙げられる。上記無機ガラスとしては、フロート板ガラス、熱線吸収板ガラス、磨き板ガラス、型板ガラス、網入り板ガラス、線入り板ガラス、及び、グリーンガラス等の着色ガラス等が挙げられる。上記有機ガラスは、無機ガラスに代用される合成樹脂ガラスである。上記有機ガラスとしては、ポリカーボネート板及びポリ(メタ)アクリル樹脂板等が挙げられる。上記ポリ(メタ)アクリル樹脂板としては、ポリメチル(メタ)アクリレート板等が挙げられる。

【0092】

第1,第2の合わせガラス構成部材3,4の厚みは、1〜3mmの範囲内であることが好ましい。また、合わせガラス構成部材3,4がガラス板である場合に、該ガラス板の厚みは、1〜3mmの範囲内であることが好ましい。

【0093】

合わせガラス1,11の製造方法は特に限定されない。例えば、第1,第2の合わせガラス構成部材3,4の間に、再生中間膜2又は多層中間膜12を挟んで、押圧ロールに通したり、又はゴムバックに入れて減圧吸引したりして、第1,第2の合わせガラス構成部材3,4と再生中間膜2又は多層中間膜12との間に残留する空気を脱気する。その後、約70〜110℃で予備接着して積層体を得る。次に、積層体をオートクレーブに入れたり、又はプレスしたりして、約120〜150℃及び1〜1.5MPaの圧力で圧着する。このようにして、合わせガラス1,11を得ることができる。

【0094】

上記合わせガラスは、自動車、鉄道車両、航空機、船舶及び建築物等に使用できる。合わせガラスは、これらの用途以外にも使用できる。上記中間膜は、建築用又は車両用の中間膜であることが好ましく、車両用の中間膜であることがより好ましい。上記合わせガラスは、建築用又は車両用の合わせガラスであることが好ましく、車両用の中間膜であることがより好ましい。上記合わせガラスは、自動車のフロントガラス、サイドガラス、リアガラス又はルーフガラス等に使用できる。

【0095】

以下に実施例を挙げて、本発明を更に詳しく説明する。本発明は以下の実施例のみに限定されない。

【0096】

(実施例1)

(1)再資源化材料用原料(再資源化用原料)の含水率を1〜10重量%にする工程

合わせガラス用中間膜の製造工程にて発生した合わせガラス用中間膜を、第1,第2,第3の再資源化材料用原料として用意した。具体的には、Mgの含有量が65ppmである合わせガラス用中間膜の両端の余り部分(耳)を第1の再資源化材料用原料として、Mgの含有量が40ppmである合わせガラス用中間膜の両端の余り部分(耳)を第2の再資源化材料用原料として、Mgの含有量が0ppmである合わせガラス用中間膜の両端の余り部分(耳)を第3の再資源化材料用原料として用意した。

【0097】

第1〜第3の再資源化材料用原料である合わせガラス用中間膜は、ポリビニルブチラール樹脂(PVB:平均重合度1700、ブチラール化度68.5mol%、水酸基量30.6mol%、アセチル基量0.9mol%)100重量部と、トリエチレングリコールジ−2−エチルヘキサノエート(3GO)40重量部と、酸化防止剤である2,6−ジ−t−ブチル−p−クレゾール(BHT)0.2重量部と、ベンゾトリアゾール構造を有する紫外線吸収剤(チバ・スペシャルティ・ケミカルズ社製「TINUVIN 326」)0.2重量部とを含む。

【0098】

なお、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料とには、Mg以外の金属が実質上含まれていない。この第1,第2,第3の再資源化材料用原料を、30℃及び相対湿度95%の恒温恒湿条件にて保管して含水率を上昇させた。

【0099】

(2)再資源化材料を得る工程

含水率を高めた第1,第2,第3の再資源化材料用原料を、7mm×10mmの大きさに細断して、小片状とし、第1,第2,第3の再資源化材料を得た。

【0100】

(3)再資源化材料を再成形する工程

得られた第1,第2,第3の再資源化材料を、1:1:1の混合比にて、ブレンダーで攪拌しながら二軸異方押出機に投入し、溶融させ、押出成形法により成膜することにより、厚みが760μmである合わせガラス用再生中間膜を得た。この際、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が150ppmとなるように添加した。

【0101】

(実施例2)

実施例1で得られた第1,第2,第3の再資源化材料を用いた。再資源化材料を再成形する工程において、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が90ppmとなるように添加したこと以外は実施例1と同様にして、合わせガラス用再生中間膜を得た。

【0102】

(実施例3)

実施例1で得られた第1,第2,第3の再資源化材料を用いた。再資源化材料を再成形する工程において、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が65ppmとなるように添加したこと以外は実施例1と同様にして、合わせガラス用再生中間膜を得た。

【0103】

(実施例4)

実施例1で得られた第1,第2,第3の再資源化材料を用いた。再資源化材料を再成形する工程において、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が40ppmとなるように添加したこと以外は実施例1と同様にして、合わせガラス用再生中間膜を得た。

【0104】

(実施例5)

実施例1で得られた第1,第2,第3の再資源化材料を用いた。再資源化材料を再成形する工程において、酢酸マグネウム水溶液を添加しなかったこと以外は実施例1と同様にして、合わせガラス用再生中間膜を得た。

【0105】

(実施例6)

実施例1で得られた第1,第2,第3の再資源化材料を用いた。再資源化材料を再成形する工程において、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が40ppmとなるように添加し、かつ酢酸カリウム水溶液を、再生中間膜におけるKの含有量が60ppmとなるように添加したこと以外は実施例1と同様にして、合わせガラス用再生中間膜を得た。

【0106】

(実施例7)

合わせガラスの製造工程にて発生した合わせガラス用中間膜を、第1,第2,第3の再資源化材料用原料として用意した。具体的には、Mgの含有量が65ppmである合わせガラス用中間膜の周囲の余り部分(トリム)を第1の再資源化材料用原料として、Mgの含有量が40ppmである合わせガラス用中間膜の周囲の余り部分(トリム)を第2の再資源化材料用原料として、Mgの含有量が0ppmである合わせガラス用中間膜の周囲の余り部分(トリム)を第3の再資源化材料用原料として用意した。

【0107】

合わせガラスの製造工程にて発生した合わせガラス用中間膜は、積水化学工業社製「S−LEC Clear Film」である。なお、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料とには、Mg以外の金属が実質上含まれていない。

【0108】

再資源化材料用原料として、上述した第1,第2,第3の再資源化材料用原料を用いたこと以外は実施例1と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0109】

(実施例8)

廃車を解体することで得られた合わせガラスから、ガラス板を分離し、除去することによって得られた合わせガラス用中間膜を、第1,第2の再資源化材料用原料として用意した。具体的には、廃車から、Mgの含有量が65ppmである合わせガラス用中間膜が2枚のグリーンガラスに挟み込まれている合わせガラスを回収した。該合わせガラスを液体窒素に浸すことにより、グリーンガラスに亀裂を生じさせた。さらに、ハンマー、高圧エアー及びブラシを用いて、合わせガラス用中間膜からグリーンガラスを分離して、除去し、Mgの含有量が65ppmである第1の再資源化材料用原料を得た。

【0110】

廃車から、Mgの含有量が40ppmである合わせガラス用中間膜が2枚のグリーンガラスに挟み込まれている合わせガラスを回収して、第1の再資源化材料用原料と同様にして、合わせガラス用中間膜からグリーンガラスを分離して、除去し、Mgの含有量が40ppmである第2の再資源化材料用原料を得た。

【0111】

廃車から回収した合わせガラスに備わっていた合わせガラス用中間膜は、積水化学工業社製「S−LEC Clear Film」である。なお、第1の再資源化材料用原料と、第2の再資源化材料用原料には、Mg以外の金属が実質上含まれていない。

【0112】

再資源化材料用原料として、上述した第1,第2の再資源化材料用原料を用いたこと以外は実施例1と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0113】

(実施例9)

(1)再資源化材料用原料の含水率を1〜10重量%にする工程

合わせガラス用中間膜の製造工程にて発生した合わせガラス用中間膜を、第1,第2,第3の再資源化材料用原料として用意した。具体的には、Mgの含有量が65ppmである合わせガラス用中間膜の両端の余り部分(耳)を第1の再資源化材料用原料として、Mgの含有量が40ppmである合わせガラス用中間膜の両端の余り部分(耳)を第2の再資源化材料用原料として、Mgの含有量が0ppmである合わせガラス用中間膜の両端の余り部分(耳)を第3の再資源化材料用原料として用意した。

【0114】

第1〜第3の再資源化材料用原料である合わせガラス用中間膜は、ポリビニルブチラール樹脂(PVB:平均重合度1700、ブチラール化度68.5mol%、水酸基量30.6mol%、アセチル基量0.9mol%)100重量部と、トリエチレングリコールジ−2−エチルヘキサノエート(3GO)40重量部と、酸化防止剤である2,6−ジ−t−ブチル−p−クレゾール(BHT)0.2重量部と、ベンゾトリアゾール構造を有する紫外線吸収剤(チバ・スペシャルティ・ケミカルズ社製「TINUVIN 326」)0.2重量部とを含む。

【0115】

なお、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料とには、Mg以外の金属が実質上含まれていない。

【0116】

上述した第1,第2,第3の再資源化材料用原料を、23℃の水に3時間浸漬させることにより含水率を上昇させた。その後、23℃相対湿度28%の高温高湿条件で2日間保管することにより、第1,第2,第3の再資源化材料用原料の含水率を低下させた。

【0117】

(2)再資源化材料を得る工程

含水率を高めた第1,第2,第3の再資源化材料用原料を、7mm×10mmの大きさに細断して、小片状とし、第1,第2,第3の再資源化材料を得た。

【0118】

(3)再資源化材料を再成形する工程

得られた第1,第2,第3の再資源化材料を、ブレンダーで攪拌しながら二軸異方押出機に投入し、溶融させ、押出成形法により成膜することにより、厚みが760μmである合わせガラス用再生中間膜を得た。この際、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が65ppmとなるように添加した。

【0119】

(実施例10)

再資源化材料用原料の含水率を1〜10重量%にする工程において、第1,第2,第3の再資源化材料用原料を、23℃の水に20時間浸漬することにより含水率を上昇させたこと以外は実施例9と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0120】

(実施例11)

再資源化材料用原料の含水率を1〜10重量%にする工程において、第1,第2,第3の再資源化材料用原料を、50℃の水に10分間浸漬することにより含水率を上昇させたこと以外は実施例9と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0121】

(実施例12)

再資源化材料用原料の含水率を1〜10重量%にする工程において、第1,第2,第3の再資源化材料用原料を、50℃の水に30分間浸漬することにより含水率を上昇させたこと以外は実施例9と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0122】

(実施例13)

再資源化材料用原料の含水率を1〜10重量%にする工程において、第1,第2,第3の再資源化材料用原料を、40℃の水に30分間浸漬することにより含水率を上昇させたこと以外は実施例9と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0123】

(実施例14)

再資源化材料用原料の含水率を1〜10重量%にする工程において、第1,第2,第3の再資源化材料用原料を、30℃の水に30分間浸漬することにより含水率を上昇させたこと以外は実施例9と同様にして、再資源化材料及び合わせガラス用再生中間膜を得た。

【0124】

(実施例15)

実施例9と同じ第1,第2,第3の再資源化材料用原料を用意した。再資源化材料用原料の含水率を1〜10重量%にする工程において、第1,第2,第3の再資源化材料用原料を、23℃の水に20時間浸漬することにより含水率を上昇させた。

【0125】

この含水率が調整された第1,第2,第3の再資源化原料を用いて、実施例9と同様にして、第1,第2,第3の再資源化材料を得た。

【0126】

得られた第1,第2,第3の再資源化材料10重量%と、再資源化材料ではない新しい中間膜原料90重量%とを、二軸異方押出機に投入し、溶融させ、押出成形法により成膜することにより、厚みが760μmである合わせガラス用再生中間膜を得た。この際、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が65ppmとなるように添加した。

【0127】

なお、再資源化材料ではない新しい中間膜原料は、ポリビニルブチラール樹脂(PVB:平均重合度1700、ブチラール化度68.5mol%、水酸基量30.6mol%、アセチル基量0.9mol%)100重量部と、トリエチレングリコールジ−2−エチルヘキサノエート(3GO)40重量部と、酸化防止剤である2,6−ジ−t−ブチル−p−クレゾール(BHT)0.2重量部と、ベンゾトリアゾール構造を有する紫外線吸収剤(チバ・スペシャルティ・ケミカルズ社製「TINUVIN 326」)0.2重量部とを含む。

【0128】

(実施例16)

第1,第2,第3の再資源化材料の配合量を1重量%、再資源化材料ではない新しい中間膜原料の配合量を99重量%に変更したこと以外は実施例15と同様にして、合わせガラス用再生中間膜を得た。

【0129】

(実施例17)

第1,第2,第3の再資源化材料の配合量を40重量%、再資源化材料ではない新しい中間膜原料の配合量を60重量%に変更したこと以外は実施例15と同様にして、合わせガラス用再生中間膜を得た。

【0130】

(比較例1)

合わせガラス用中間膜の製造工程にて発生した第1,第2,第3の再資源化材料用原料を用意した。具体的には、Mgの含有量が65ppmである合わせガラス用中間膜の両端の余り部分(耳)を第1の再資源化材料用原料として、Mgの含有量が40ppmである合わせガラス用中間膜の両端の余り部分(耳)を第2の再資源化材料用原料として、Mgの含有量が0ppmである合わせガラス用中間膜の両端の余り部分(耳)を第3の再資源化材料用原料として用意した。

【0131】

第1,第2,第3の再資源化材料用原料である合わせガラス用中間膜は、ポリビニルブチラール樹脂(PVB:平均重合度1700、ブチラール化度68.5mol%、水酸基量30.6mol%、アセチル基量0.9mol%)100重量部、トリエチレングリコールジ−2−エチルヘキサノエート(3GO)40重量部、酸化防止剤として2,6−ジ−t−ブチル−p−クレゾール(BHT)0.2重量部と、ベンゾトリアゾール構造を有する紫外線吸収剤(チバ・スペシャルティ・ケミカルズ社製「TINUVIN 326」)0.2重量部とを含む。

【0132】

なお、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料とには、Mg以外の金属が実質上含まれていない。

【0133】

比較例1では、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料との含水率を高める処理を行わなかった。

【0134】

(1)再資源化材料を得る工程

第1,第2,第3の再資源化材料用原料を、7mm×10mmの大きさに細断して、小片状とし、第1,第2,第3の再資源化材料を得た。

【0135】

(2)再資源化材料を再成形する工程

得られた第1,第2,第3の再資源化材料を、ブレンダーで攪拌しながら二軸異方押出機に投入し、溶融させ、押出成形法により成膜することにより、厚みが760μmである合わせガラス用再生中間膜を得た。この際、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が150ppmとなるように添加した。

【0136】

(比較例2〜5)

再資源化材料を再成形する工程において、再生中間膜におけるMgの含有量が下記の表3に示す添加量(0の場合には添加せず)となるように酢酸マグネウム水溶液の添加量を調整したこと以外は比較例1と同様にして、合わせガラス用再生中間膜を得た。比較例2〜5では、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料の含水率を高める処理を行わなかった。

【0137】

(比較例6)

再資源化材料を再成形する工程において、酢酸マグネウム水溶液を、再生中間膜におけるMgの含有量が40ppmとなるように添加し、かつ酢酸カリウム水溶液を、再生中間膜におけるKの含有量が60ppmとなるように添加したこと以外は比較例1と同様にして、合わせガラス用再生中間膜を得た。比較例6では、第1の再資源化材料用原料と、第2の再資源化材料用原料と、第3の再資源化材料用原料の含水率を高める処理を行わなかった。

【0138】

(比較例7)

廃車を解体することで得られた合わせガラスから、ガラス板を分離し、除去することによって得られた合わせガラス用中間膜を、第1,第2,第3の再資源化材料用原料として用意した。具体的には、廃車から、Mgの含有量が65ppmである合わせガラス用中間膜が2枚のグリーンガラスに挟み込まれている合わせガラスを回収した。該合わせガラスを液体窒素に浸すことにより、グリーンガラスに亀裂を生じさせた。さらに、ハンマー、高圧エアー及びブラシを用いて、合わせガラス用中間膜からグリーンガラスを分離して、除去し、Mgの含有量が65ppmである第1の再資源化材料用原料を得た。

【0139】

廃車から、Mgの含有量が40ppmである合わせガラス用中間膜が2枚のグリーンガラスに挟み込まれている合わせガラスを回収して、第1の合わせガラス用中間膜と同様にして、合わせガラス用中間膜からグリーンガラスを分離して、除去し、Mgの含有量が40ppmである第2の再資源化材料用原料を得た。

【0140】

廃車から回収した合わせガラスに備わっていた合わせガラス用中間膜は、積水化学工業社製「S−LEC Clear Film」である。なお、第1の再資源化材料用原料と、第2の再資源化材料用原料には、Mg以外の金属が実質上含まれていない。

【0141】

再資源化材料用原料として、上述した第1,第2の再資源化材料用原料を用いたこと以外は比較例1と同様にして、合わせガラス用再生中間膜を得た。比較例7では、第1の再資源化材料用原料と、第2の再資源化材料用原料との含水率を高める処理を行わなかった。

【0142】

(評価)

(1)接着力

得られた合わせガラス用再生中間膜(幅25mm、長さ150mm×厚み760mm)を、23℃及び相対湿度28%の恒温恒湿条件にて、1日間保管して、状態を調節した。

【0143】

また、透明フロートガラス(幅25mm×長さ100mm×厚み2mm)を用意した。この透明フロートガラスを、10倍に希釈した中性洗剤で洗浄した後、蒸留水にて十分に洗浄した。その後、透明フロートガラスを80℃オーブン内で5時間乾燥させ、さらに、23℃及び相対湿度28%の恒温恒湿条件にて、1日間保管した。

【0144】

透明フロートガラスの長さ方向と、再生中間膜の長さ方向とが平行となるように積層した。この際、長さ方向の一方側の半分にPET(ポリエチレンテレフタレート)フィルムを挟み込み、長さ方向の半分のみにおいて再生中間膜と透明フロートガラスとが接着されるようにした。

【0145】

次いで、透明フロートガラス上の再生中間膜の上面に、PET(ポリエチレンテレフタレート)フィルムと透明フロートガラスとを、この順で積層し、積層体を得た。得られた積層体を、230℃の加熱ロールを用いて仮圧着させた。仮圧着された積層体を、オートクレーブを用いて135℃及び圧力1.2MPaの条件で20分間圧着した。その後、PETフィルムに接する透明フロートガラスを分離して、透明フロートガラスと再生中間膜とPETフィルムとがこの順で積層された試験体を得た。

【0146】

得られた試験体を、23℃及び相対湿度28%の恒温恒湿条件にて、1時間保管した。次に、試験体を引っ張り試験機に固定した。透明フロートガラスからPETフィルムが接着された再生中間膜を剥離するために、23℃及び相対湿度28%の恒温恒湿条件にて、PETフィルムが接着された再生中間膜を500mm/分の速度で引張り、180°ピール強度を測定した。同様の評価を3回(n1,n2,n3)行い、結果を下記の表1〜3に示した。

【0147】

結果を下記の表1〜3に示す。

【0148】

【表1】

【0149】

【表2】

【0150】

【表3】

【符号の説明】

【0151】

1…合わせガラス

2…再生中間膜

3…第1の合わせガラス構成部材

4…第2の合わせガラス構成部材

11…合わせガラス

12…多層中間膜

13…中間膜

【特許請求の範囲】

【請求項1】

合わせガラス用中間膜を原料として得られ、合わせガラス用再生中間膜を得るために用いられ、

金属の含有量が0〜500ppmである合わせガラス用中間膜であって、含水率が1〜10重量%である状態を経た合わせガラス用中間膜を再資源化することにより得られる、再資源化材料。

【請求項2】

合わせガラス用中間膜を原料として得られ、合わせガラス用再生中間膜を得るために用いられ、

金属の含有量が0〜500ppmであり、かつ含水率が1〜10重量%である合わせガラス用中間膜の含水率が低下し、含水率が0.2〜0.9重量%である状態になった合わせガラス用中間膜を再資源化することにより得られる、再資源化材料。

【請求項3】

金属の含有量が0〜500ppmである、請求項1又は2に記載の再資源化材料。

【請求項4】

ポリビニルアセタール樹脂を含む、請求項1又は2に記載の再資源化材料。

【請求項5】

トリエチレングリコールジ−2−エチルヘキサノエートを含む、請求項1又は2に記載の再資源化材料。

【請求項6】

前記合わせガラス用中間膜が、合わせガラス用中間膜の製造工程で発生する中間膜の両端の不要部分、合わせガラスの製造工程で発生する中間膜の周囲の不要部分、合わせガラスの製造工程にて発生した合わせガラスの不良品からガラス板を分離し、除去して得られる中間膜、使用済の車両を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜、又は老朽化した建築物を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜である、請求項1又は2に記載の再資源化材料。

【請求項7】

小片状、ストライプ状又はストランド状である、請求項1又は2に記載の再資源化材料。

【請求項8】

前記合わせガラス用中間膜の一部又は全部が、裁断された合わせガラス用中間膜である、請求項1又は2に記載の再資源化材料。

【請求項9】

前記合わせガラス用中間膜が、金属の含有量が異なる2種以上の合わせガラス用中間膜である、請求項1又は2記載の再資源化材料。

【請求項10】

前記合わせガラス用中間膜が、含水率が1〜10重量%である状態を100時間以上継続されている、請求項1又は2記載の再資源化材料。

【請求項11】

請求項1又は2に記載の再資源化材料を溶融させて、該再資源化材料を成形することにより得られる、合わせガラス用再生中間膜。

【請求項12】

前記再資源化材料を溶融させる前又は溶融させた後に、該再資源化材料に200ppm以下の添加量で金属をさらに添加して、該再資源化材料を成形することにより得られる、請求項11に記載の合わせガラス用再生中間膜。

【請求項13】

添加される前記金属が、Mg及びKの内の少なくとも1種である、請求項12に記載の合わせガラス用再生中間膜。

【請求項14】

前記再資源化材料と、該再資源化材料ではない新しい中間膜原料とを溶融させて、該再資源化材料と該中間膜原料とを成形することにより得られる、請求項11又は12に記載の合わせガラス用再生中間膜。

【請求項15】

第1の合わせガラス構成部材と、

第2の合わせガラス構成部材と、

前記第1,第2の合わせガラス構成部材の間に挟み込まれた中間膜とを備え、

前記中間膜が、請求項1又は2に記載の再資源化材料を溶融させて、該再資源化材料を成形することにより得られる合わせガラス用再生中間膜を含む、合わせガラス。

【請求項1】

合わせガラス用中間膜を原料として得られ、合わせガラス用再生中間膜を得るために用いられ、

金属の含有量が0〜500ppmである合わせガラス用中間膜であって、含水率が1〜10重量%である状態を経た合わせガラス用中間膜を再資源化することにより得られる、再資源化材料。

【請求項2】

合わせガラス用中間膜を原料として得られ、合わせガラス用再生中間膜を得るために用いられ、

金属の含有量が0〜500ppmであり、かつ含水率が1〜10重量%である合わせガラス用中間膜の含水率が低下し、含水率が0.2〜0.9重量%である状態になった合わせガラス用中間膜を再資源化することにより得られる、再資源化材料。

【請求項3】

金属の含有量が0〜500ppmである、請求項1又は2に記載の再資源化材料。

【請求項4】

ポリビニルアセタール樹脂を含む、請求項1又は2に記載の再資源化材料。

【請求項5】

トリエチレングリコールジ−2−エチルヘキサノエートを含む、請求項1又は2に記載の再資源化材料。

【請求項6】

前記合わせガラス用中間膜が、合わせガラス用中間膜の製造工程で発生する中間膜の両端の不要部分、合わせガラスの製造工程で発生する中間膜の周囲の不要部分、合わせガラスの製造工程にて発生した合わせガラスの不良品からガラス板を分離し、除去して得られる中間膜、使用済の車両を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜、又は老朽化した建築物を解体することで得られた合わせガラスから、ガラス板を分離し、除去して得られる中間膜である、請求項1又は2に記載の再資源化材料。

【請求項7】

小片状、ストライプ状又はストランド状である、請求項1又は2に記載の再資源化材料。

【請求項8】

前記合わせガラス用中間膜の一部又は全部が、裁断された合わせガラス用中間膜である、請求項1又は2に記載の再資源化材料。

【請求項9】

前記合わせガラス用中間膜が、金属の含有量が異なる2種以上の合わせガラス用中間膜である、請求項1又は2記載の再資源化材料。

【請求項10】

前記合わせガラス用中間膜が、含水率が1〜10重量%である状態を100時間以上継続されている、請求項1又は2記載の再資源化材料。

【請求項11】

請求項1又は2に記載の再資源化材料を溶融させて、該再資源化材料を成形することにより得られる、合わせガラス用再生中間膜。

【請求項12】

前記再資源化材料を溶融させる前又は溶融させた後に、該再資源化材料に200ppm以下の添加量で金属をさらに添加して、該再資源化材料を成形することにより得られる、請求項11に記載の合わせガラス用再生中間膜。

【請求項13】

添加される前記金属が、Mg及びKの内の少なくとも1種である、請求項12に記載の合わせガラス用再生中間膜。

【請求項14】

前記再資源化材料と、該再資源化材料ではない新しい中間膜原料とを溶融させて、該再資源化材料と該中間膜原料とを成形することにより得られる、請求項11又は12に記載の合わせガラス用再生中間膜。

【請求項15】

第1の合わせガラス構成部材と、

第2の合わせガラス構成部材と、

前記第1,第2の合わせガラス構成部材の間に挟み込まれた中間膜とを備え、

前記中間膜が、請求項1又は2に記載の再資源化材料を溶融させて、該再資源化材料を成形することにより得られる合わせガラス用再生中間膜を含む、合わせガラス。

【図1】

【図2】

【図2】

【公開番号】特開2013−91591(P2013−91591A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−236324(P2011−236324)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]