冷凍システムにおける冷却水ラインの汚れ評価方法

【課題】冷凍システムの冷却水ラインの汚れを短期間で求めることができる冷凍システムにおける冷却水ラインの汚れ評価方法を提供する。

【解決手段】圧縮機2、凝縮器3及び蒸発器5を備えた圧縮式冷凍機、又は再生器11、凝縮器12、蒸発器13及び吸収器14を有した吸収式冷凍機を有する冷凍システムにおいて、凝縮器3,12に冷却水を循環流通させる冷却水ラインの汚れを評価する。高負荷時又は定常運転時における該冷却水ラインの洗浄前後における該冷凍システムの消費エネルギー指標値と、冷却水ラインの洗浄前後における前記蒸発器又は凝縮器の負荷をそれぞれ計測し、この計測結果に基づいて冷却水ラインの汚れを評価する。

【解決手段】圧縮機2、凝縮器3及び蒸発器5を備えた圧縮式冷凍機、又は再生器11、凝縮器12、蒸発器13及び吸収器14を有した吸収式冷凍機を有する冷凍システムにおいて、凝縮器3,12に冷却水を循環流通させる冷却水ラインの汚れを評価する。高負荷時又は定常運転時における該冷却水ラインの洗浄前後における該冷凍システムの消費エネルギー指標値と、冷却水ラインの洗浄前後における前記蒸発器又は凝縮器の負荷をそれぞれ計測し、この計測結果に基づいて冷却水ラインの汚れを評価する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧縮式冷凍機又は吸収式冷凍機を備えた冷凍システムの汚れを評価する方法に関するものであり、詳しくは、該冷凍機の凝縮器に冷却水を循環流通させるときの冷却水ラインの汚れを評価する方法に関するものである。

【背景技術】

【0002】

各種工場、ビル等では、冷凍機等の各種の熱交換器を含む水系が設けられ、冷却水と被冷却体とを熱交換器を介して接触させて、被冷却体を冷却(場合により潜熱を奪うのみのものも含む)している。例えば、ビル等に設けられた冷凍機では被冷却体としてフロンや水等の冷媒が用いられ、また、冷凍機以外でも、例えばコンビナート等では各種熱交換器が使用され、被冷却体として、空気、油性物質、各種有機物が用いられている。

【0003】

冷凍機等の熱交換器を含む系のうち、これら被冷却体の凝縮を伴うものは凝縮器と称され、被冷却体の凝縮を伴わないものは冷却器と称される。

【0004】

以下においては、主に凝縮を伴う圧縮式冷凍機を例示して説明を行うが、本発明は圧縮式冷凍機に限らず、熱交換器全般に適用可能である。

【0005】

近年、冷却水系においては、節水を図るために、冷却水がより高濃縮、低流速で運転されるようになってきているが、このような運転条件下では、冷却水の蒸発に伴うイオン成分が濃縮し、スケールが析出して冷凍機内に付着することがある。また、微生物が冷却水中で繁殖し、スライムが冷凍機内に付着することもある。

【0006】

このようなスケールやスライム等の汚れの付着により、被冷却体から冷却水への伝熱が阻害される。これにより、凝縮器においては、被冷却体凝縮量が減少する、圧力が上昇する、被冷却体温度が上昇し、圧縮機の負荷が上昇し、高圧カット(一定以上で圧縮機が停止する。)に到る、等の事態が生じることがある。また、冷凍能力が低下し、消費電力量が増加するため、エネルギー効率が低下する。

【0007】

このため、冷凍機においては、汚れの付着状況を正確に推定し、その状況に応じて、冷却水にスケール洗浄剤やスライム洗浄剤を適切に添加して、洗浄を行なう必要がある。

【0008】

特許文献1の通り、冷凍機の熱交換効率を知る指標として、U値(総括伝熱係数)や汚れ係数があるが、計算が煩雑である。また、単位が[℃]ではなく、これらの値のみから、直ちに高圧カットに到るか否かを判断することは難しい。更に、この判断を行うためには、汚れが付着していない正常な状態での計測値が必要となる。

【0009】

このため、特許文献2に記載の通り、実際には、下記式で求められるLTD(Leaving Temperature Difference)やATD(Approach Temperature Difference)が用いられている。

【0010】

LTD=被冷却体の冷却後の温度−冷却水出口温度

ATD=被冷却体の冷却後の温度−冷却水入口温度

この被冷却体の冷却後の温度は、被冷却体の熱交換器出口温度として測定することができる。

【0011】

一般に、圧縮式冷凍機では、熱交換が不十分になると被冷却体の冷却後の温度(この場合凝縮温度)が上昇し、一定レベルを超えると高圧カットを引き起こし、稼働不能となるため、LTD,ATDで状況を判断することが可能である。即ち、上記2式から、ATD=LTD+(冷却水出口温度−冷却水入口温度)の関係式が得られ、これから求められるATD(又はLTD)は温度を単位とするため、この温度と既知の被冷却体凝縮温度とを比較することにより、高圧カットが生じるか否かを直ちに判断することができる。

【0012】

なお、このATD,LTDは、汚れの他に負荷変動の影響を強く受けるところから、特許文献2には、このLTD,ATDを補正し、補正LTD値又は補正ATD値と基準値とを比較して熱交換器の汚れを評価することが記載されている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2003−322494

【特許文献2】特開平7−218188

【発明の概要】

【発明が解決しようとする課題】

【0014】

熱交換器の汚れ状態を推定する指標値としてLTD,ATDおよび補正LTD、補正ATDを用いる方法では、温度計の取り付け位置や冷却機械の仕様・型式等で絶対数値が影響を受けるため、汚れを評価するには、長期的にLTD,ATDおよび補正LTD、補正ATDを収集・蓄積し、その増加傾向による、汚れ指標を把握する必要がある。そのため、汚れの増加傾向を把握するためには少なくとも2週間程度の期間が必要で、その期間短縮が求められていた。

【0015】

また、従来は、冷凍機の発停や負荷変動を考慮することなく汚れ状態を推定していたため、冷凍機の発停や負荷変動に起因したLTD、ATD等の変動と汚れによるLTD、ATD等の変動とがデータに混在することになり、汚れ判断の誤差が大きくなっていた。

【0016】

本発明は、冷凍システムの冷却水ラインの汚れを短期間で高精度に求めることができる汚れ評価方法を提供することを目的とする。

【0017】

また、本発明は、その一態様において、汚れを示す指標値が簡明である汚れ評価方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明(請求項1)の冷凍システムにおける冷却水ラインの汚れ評価方法は、圧縮機、凝縮器及び蒸発器を備えた圧縮式冷凍機、又は再生器、凝縮器、蒸発器及び吸収器を有した吸収式冷凍機を有する冷凍システムにおける汚れ評価方法であって、前記凝縮器に冷却水を循環流通させる冷却水ラインの汚れを評価する方法において、該冷却水ラインの洗浄前後における該冷凍システムの消費エネルギー指標値と、冷却水ラインの洗浄前後における前記蒸発器又は凝縮器の負荷をそれぞれ計測し、この計測結果に基づいて前記冷却水ラインの汚れを評価する方法であって、前記消費エネルギー指標値が所定値以上であるか、該蒸発器又は凝縮器の負荷が所定値以上の場合であるか、又は該冷凍機が定常稼動している場合に前記計測結果に基づいて前記冷却水ラインの汚れを評価することを特徴とするものである。

【0019】

請求項2の冷凍システムにおける冷却水ラインの汚れ評価方法は、請求項1において、前記消費エネルギー指標値は前記圧縮機の電流値又は電力値であることを特徴とするものである。

【0020】

請求項3の冷凍システムにおける冷却水ラインの汚れ評価方法は、請求項1において、前記消費エネルギー指標値は前記再生器の消費熱源量であることを特徴とするものである。

【0021】

請求項4の冷凍システムにおける冷却水ラインの汚れ評価方法は、請求項1ないし3のいずれか1項において、前記負荷は、該蒸発器で冷却される冷媒の蒸発器流入温度と流出温度との差であることを特徴とするものである。

【0022】

請求項5の冷凍システムにおける冷却水ラインの汚れ評価方法は、請求項1ないし4のいずれか1項において、前記計測結果に基づいて、前記冷却水ラインの洗浄前における負荷と消費エネルギー指標値との関係と、冷却水ラインの洗浄後における負荷と消費エネルギー指標値との関係とをそれぞれ求め、各関係に基づいて、負荷を同一とした条件下での消費エネルギー指標値(以下、負荷同一消費エネルギー指標値という。)をそれぞれ求め、洗浄前の負荷同一消費エネルギー指標値と洗浄後の負荷同一消費エネルギー指標値との差に基づいて冷却水ラインの汚れを評価することを特徴とするものである。

【0023】

請求項6の冷凍システムにおける冷却水ラインの汚れ評価方法は、請求項5において、前記負荷と消費エネルギー指標値との関係を相関関係として求めることを特徴とするものである。

【発明の効果】

【0024】

圧縮機、凝縮器、膨張弁及び蒸発器を備えた圧縮式冷凍機においては、圧縮機で圧縮された蒸気が凝縮器で冷却され、膨張弁等を経て蒸発器で蒸発し、冷媒と熱交換した後、圧縮機に戻る。

【0025】

凝縮器の冷却水ラインには冷却水が通水されており、この冷却水は該ラインに設けられた冷却塔などによって冷却される。この冷却水ラインの汚れが増加してくると、蒸発器に流入する冷媒の温度と蒸発器から流出する冷媒の温度との差を所定値とするための圧縮機通電量が増加する。従って、この蒸発器の冷媒の流入、流出温度差を所定値とするための、圧縮機の電流値又は電力値を求め、この電流値又は電力値を冷却水ライン洗浄後の電流値又は電力値と対比することにより、冷却水ラインの汚れ状況を評価することができる。

【0026】

吸収式冷凍機の場合は、再生器で加熱されて気化した蒸気を凝縮器で冷却して凝縮させ、この凝縮水を蒸発器に供給する。この凝縮器に設けられた冷却水ラインの汚れが増加してくると、圧縮式冷凍機の場合と同様に、蒸発器の冷媒の流入、流出温度差を所定値とするための再生器の燃料消費量が増加する。従って、この蒸発器の冷媒の流入、流出温度差を所定値とするための再生器燃料消費量を求め、この燃料消費量を冷却水ライン洗浄後の燃料消費量と対比することにより、冷却水ラインの汚れ状況を評価することができる。

【0027】

なお、上記の電流値又は電力値や再生器燃料消費量以外のデータであっても、これと同様のものであれば消費エネルギー指標値として採用することができる。

【0028】

また、凝縮器の冷媒の流入、流出温度差以外のデータであっても、負荷を示すものであれば採用することができる。

【0029】

ところで、冷凍機は発停(スタート・ストップ)するので、ストップ状態にあるときや、スタート直後の非定常状態にあるときには、圧縮機の電流値、電力値は負荷とは関連がないか又は関連が小さくなっている。また、負荷が小さいときには、負荷と圧縮機の電流値又は電力値との相関性が低くなっている。そこで、本発明では、前記消費エネルギー指標値が所定値以上であるか、該蒸発器又は凝縮器の負荷が所定値以上の場合であるか、又は該冷凍機が定常稼動している場合のデータに基づいて冷却水ラインの汚れ状態を評価する。

【図面の簡単な説明】

【0030】

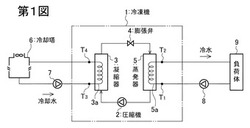

【図1】圧縮式冷凍システムのフロー図である。

【図2】負荷と圧縮機電流値との関係を示すグラフである。

【図3】データ処理のためのブロック図である。

【図4】吸収式冷凍システムのフロー図である。

【図5】実施例の結果を示すグラフである。

【図6】実施例の結果を示すグラフである。

【発明を実施するための形態】

【0031】

以下、本発明についてさらに詳細に説明する。

【0032】

図1は圧縮式冷凍システムの一例を示すフロー図である。冷凍機1は、圧縮機2によって媒体(例えばHFC(ハイドロフルオロカーボン)系、HCFC(ハイドロクロロフルオロカーボン)系、CFC(クロロフルオロカーボン)系)を圧縮し、凝縮器3に導き、凝縮させる。凝縮器3の伝熱管(冷却コイル)3aには、冷却塔6で冷却された冷却水がポンプ7を介して循環通水される。

【0033】

凝縮した液は、膨張弁4を介して蒸発器5に導入され、蒸発して断熱膨張し、伝熱コイル5a内を流れる冷媒(この実施の形態では水)を冷却する。蒸気は圧縮機2に送られ、再び圧縮される。伝熱コイル5aには、負荷体9で熱交換器して昇温した水がポンプ8を介して通水され、冷却された冷水が負荷体9に循環通水される。伝熱管3a、冷却塔6、ポンプ7、及び配管類によって冷却水ラインが構成されている。

【0034】

この実施の形態では、圧縮機2への通電電流値Iと、蒸発器5への冷水の流入温度T1及び流出温度T2とを計測し、電流値と温度差ΔT(=T1−T2)との関係を求め、その結果をプロットする。

【0035】

第2図はその一例を示すグラフであり、図示の通り、ΔTと電流値Iとの間には相関関係が存在する。即ち、温度差ΔTを大きくするには電流値を増大させる必要があり、温度差ΔTが小さくて済むときには電流値は小さくて足りる。短期(数時間〜2日間程度)的には、ΔTと電流値Iとの相関関係をI=a・ΔT+bの式で近似する事ができる。a,bは定数であり、冷却水ラインの汚れの程度によって定まる。

【0036】

この実施の形態では、冷却水ラインの伝熱管にスケールやスライムが付着してくると、伝熱ロスが生じるので、同一ΔTとするための電流値Iが増大し、上記式のb値が増大する。a値は殆ど変化しないか、又は若干小さくなる。

【0037】

そこで、現時点での所定のΔTとするための電流値Iを第2図のグラフから読みとり、洗浄後の同一ΔT値における電流値Iと対比することにより、冷却水ラインの伝熱管3aの汚れを評価することができる。

【0038】

例えば、ΔTの所定値を2.5℃とした場合、現状(洗浄前)の電流値Iは22.9A、洗浄後の電流値Iは21.8Aであり、両者の差ΔI=1.1A分だけ冷却水ラインに汚れが付着しているものと評価することができる。当然ながら、このΔI値が大きいほど汚れが多いことになる。

【0039】

この方法によれば、洗浄前後それぞれ1〜2時間程度(1〜15分に1回の頻度でデータ採取)ΔT,Iを計測することにより汚れ評価を行うことができる。

【0040】

なお、この説明では電流値Iを消費エネルギー指標値としているが電流値を圧縮機2の電圧データを用いて電力量に換算することができ、汚れによる電力ロス量も簡単に求めることができる。さらに、消費電力量から、電気代やCO2削減量などもそれぞれの換算係数を用いて変換することも容易である。

【0041】

上記の例では、蒸発器5における冷水入口及び出口の温度T1,T2の温度差ΔTを負荷としているが、凝縮器3における冷却水の入口及び出口温度T3,T4の差を負荷相当量としてもよい。

【0042】

なお、冷却水ラインの洗浄を行うには、例えば洗浄剤を循環冷却水ラインに添加すればよい。冷却水ラインの洗浄は、ライン全体について行ってもよく、伝熱管3aについてのみ行ってもよい。

【0043】

冷却水や冷水の水温を計測するには、水温を計測する温度計を伝熱管や配管などの管に差し込むなどして水温を直接に計測してもよいが、冷却水又は冷水配管に温度計を貼付けて測定する方法も可能である。前記温度計は微小な温度差も精度よく計測することができる白金測温抵抗体が好適であるが、これに限定されない。

【0044】

冷凍機の制御装置に水温データ蓄積する機構があるときはそのデータを採取してもよい。また、好ましくは冷水流量を測定する。

【0045】

圧縮機の電流値は、例えばクランプ式の電流値計測器を用いて計測できるが、冷凍機の動力制御盤にテスト端子がある場合は、そこに電流メータを接続して計測してもよい。

【0046】

ところで、冷凍機の発停(特に停止時)や負荷が低いときには、上記のΔTやI値が乱れたり、汚れ評価の精度が低下する。そこで、前記消費エネルギー指標値が所定値以上であるか、該蒸発器又は凝縮器の負荷が所定値以上の場合であるか、又は該冷凍機が定常稼動している場合のデータに基づいて上記評価を行う。例えば、次の(1)〜(4)のようにして評価を行う。

(1) 上記凝縮器3の冷却水入口温度T3と出口温度T4との差T4−T3が一定値以上、望ましくは定格の冷却水入口温度と出口温度との差のN%以上(N%は好ましくは60%以上、より好ましくは80%以上)であるときのデータに基づいて上記の評価を行う。

(2) 評価対象期間(例えば、冷却水ラインの洗浄前a日と洗浄後b日とのa+b日間。a,bはそれぞれ好ましくは3〜15日、より好ましくは5〜10日、最も好ましくは7日。)におけるT4−T3の最大値(T4−T3)maxを求める。そしてT4−T3の値が(T4−T3)maxのB%以上(B%は好ましくは80%以上、より好ましくは90%以上)であるときのデータに基づいて上記の評価を行う。

(3) 上記圧縮機2の電流値又は電力値が定格電流値又は定格電力値のC%以上(C%は好ましくは60%以上、より好ましくは80%以上)であるときのデータに基づいて上記の評価を行う。

(4) 評価対象期間(例えば、冷却水ラインの洗浄前a日と洗浄後b日とのa+b日間。a,bはそれぞれ好ましくは3〜15日、より好ましくは5〜10日、最も好ましくは7日。)における圧縮機2の電流値又は電力値の最大値を求める。そして、圧縮機2の電流値又は電力値が該最大値のD%以上(D%は好ましくは80%以上、より好ましくは90%以上)であるときのデータに基づいて上記の評価を行う。

【0047】

上記説明は圧縮式冷凍機に関するものであるが、ガス、燃料油や蒸気などを熱源とした再生器を有する吸収式冷凍システムの場合は、電流のかわりに燃料(ガス、燃料油)や蒸気などの熱源の使用量を消費エネルギー指標値とする。

【0048】

図4は吸収式冷凍システムの一例を示すフロー図である。

【0049】

臭化リチウム水溶液などの吸収液が再生器11で燃料の燃焼熱によって加熱され、水蒸気が発生する。この水蒸気は、凝縮器12に導入され、冷却水が流通する伝熱管12aによって冷却されて凝縮し、水となる。この水が蒸発器13に導入され、伝熱管13aと接触し、気化して水蒸気となる。伝熱管13a内を流れる水は、冷却され、冷水となり、負荷体に循環通水される。蒸発器13で蒸発した水蒸気は、吸収器14にて再生器11からの濃縮吸収液に吸収される。水蒸気を吸収した吸収液はポンプ15によって再生器11に返送される。

【0050】

上記の通り、再生器11の燃料使用量が消費エネルギー指標値として用いられる。負荷としては、蒸発器13の伝熱管13aへの流入水温T5と伝熱管13aからの流出冷水水温T6との差ΔT=T5−T6が用いられる。この場合、ΔTを横軸にとり、燃料使用量を縦軸にとり、データをプロットすると第2図と同様のグラフが得られる。そして、同一ΔTにおける洗浄前、洗浄後の燃料使用量の差から冷却水ラインの伝熱管13aの汚れを評価することができる。冷却水伝熱管12aの流入水温と流出水温との温度差を負荷として用いてもよい。

【0051】

この吸収式冷凍機においても、発停や負荷変動によりΔTや燃料使用量が乱れ、汚れ評価の精度が低下する。そこで、この場合も、前記消費エネルギー指標値が所定値以上であるか、該蒸発器又は凝縮器の負荷が所定値以上の場合であるか、又は該冷凍機が定常稼動している場合のデータに基づいて上記評価を行う。具体的には、上記(1)〜(4)の各々において、T4−T3値を冷却コイル12aの出口・入口温度差や、蒸発器13の冷水温度差T5−T6とし、また圧縮機2の電流値又は電力値を再生器11の燃料使用量とすればよい。

【0052】

なお、これまでに述べた手順を行う具体的方法として、図3に示すシステムで行うことが好ましい。

【0053】

冷凍機の負荷にかかわる温度やエネルギーに関する電流などデータの収集手段は様々なものがあるので、例えば、既存の仕組みからそれぞれ収集した結果をデータファイルとして、登録できるようにしたり(オフラインデータ登録用画面)、直接オンライン計測結果を取り込めるようにすることが望ましい。

【0054】

収集データはデータベース(DB)に蓄積される。この際、対象冷凍機を特定するための識別コードによって、前記収集データを検索できるように蓄積するのが好ましい。

【0055】

蓄積データから上記(1)〜(4)のいずれかによって高負荷時又は定常期データを抽出し、評価を行う。この評価を行うには、抽出したデータを指標計算処理によって汚れの指標値に変換し、指標値DBに蓄積する。この際の指標値も時刻(データ期間の日時またはデータ期間の開始/終了日)と対象冷凍機を特定するための識別コードで検索できるように蓄積する。そして、この蓄積データに基づいて汚れ評価を行う。

【0056】

この図3のシステムによれば、洗浄してからしばらくたってからのデータを用いて汚れ傾向を評価できる。

【0057】

データ蓄積方法としては、市販のデータロガー装置を適用してもよいが、収集したデータをインターネット経由でサーバーに蓄積し、インターネット経由でデータ確認できる方式を採用してもよい。この方式を用いることにより、現場から離れている場所にいても現場の状況を確認することが可能である。

【実施例】

【0058】

図1に示す圧縮式冷凍機の実機を7月22日〜9月3日の間運転した。圧縮機2の定格電流は100Aである。

【0059】

冷却水系の洗浄は9月1日に1回行い、洗浄時には洗浄剤を循環冷却水ラインに添加した。

【0060】

T4−T3と圧縮機2の電流値の測定結果を図5(a),(b)に示す。図5(a)は洗浄前のデータを示し、図5(b)は洗浄後のデータを示す。図5の通り、圧縮機の停止(電流値=0)や低負荷時には、データの回帰直線からの乖離が大きい。

【0061】

そこで、上記データからT4−T3が3.0℃以上で電流値60A以上のデータのみを抽出し、この抽出データを図6に示した。図6(a)は洗浄前のデータを示し、図6(b)は洗浄後のデータを示す。図6の通り、(a),(b)の場合ともデータはほぼ回帰直線に合致しており、高精度にて汚れ評価が可能であることが認められた。

【符号の説明】

【0062】

1 冷凍機

2 圧縮機

3 凝縮器

4 膨張弁

5 蒸発器

11 再生器

12 凝縮器

13 蒸発器

14 吸収器

【技術分野】

【0001】

本発明は、圧縮式冷凍機又は吸収式冷凍機を備えた冷凍システムの汚れを評価する方法に関するものであり、詳しくは、該冷凍機の凝縮器に冷却水を循環流通させるときの冷却水ラインの汚れを評価する方法に関するものである。

【背景技術】

【0002】

各種工場、ビル等では、冷凍機等の各種の熱交換器を含む水系が設けられ、冷却水と被冷却体とを熱交換器を介して接触させて、被冷却体を冷却(場合により潜熱を奪うのみのものも含む)している。例えば、ビル等に設けられた冷凍機では被冷却体としてフロンや水等の冷媒が用いられ、また、冷凍機以外でも、例えばコンビナート等では各種熱交換器が使用され、被冷却体として、空気、油性物質、各種有機物が用いられている。

【0003】

冷凍機等の熱交換器を含む系のうち、これら被冷却体の凝縮を伴うものは凝縮器と称され、被冷却体の凝縮を伴わないものは冷却器と称される。

【0004】

以下においては、主に凝縮を伴う圧縮式冷凍機を例示して説明を行うが、本発明は圧縮式冷凍機に限らず、熱交換器全般に適用可能である。

【0005】

近年、冷却水系においては、節水を図るために、冷却水がより高濃縮、低流速で運転されるようになってきているが、このような運転条件下では、冷却水の蒸発に伴うイオン成分が濃縮し、スケールが析出して冷凍機内に付着することがある。また、微生物が冷却水中で繁殖し、スライムが冷凍機内に付着することもある。

【0006】

このようなスケールやスライム等の汚れの付着により、被冷却体から冷却水への伝熱が阻害される。これにより、凝縮器においては、被冷却体凝縮量が減少する、圧力が上昇する、被冷却体温度が上昇し、圧縮機の負荷が上昇し、高圧カット(一定以上で圧縮機が停止する。)に到る、等の事態が生じることがある。また、冷凍能力が低下し、消費電力量が増加するため、エネルギー効率が低下する。

【0007】

このため、冷凍機においては、汚れの付着状況を正確に推定し、その状況に応じて、冷却水にスケール洗浄剤やスライム洗浄剤を適切に添加して、洗浄を行なう必要がある。

【0008】

特許文献1の通り、冷凍機の熱交換効率を知る指標として、U値(総括伝熱係数)や汚れ係数があるが、計算が煩雑である。また、単位が[℃]ではなく、これらの値のみから、直ちに高圧カットに到るか否かを判断することは難しい。更に、この判断を行うためには、汚れが付着していない正常な状態での計測値が必要となる。

【0009】

このため、特許文献2に記載の通り、実際には、下記式で求められるLTD(Leaving Temperature Difference)やATD(Approach Temperature Difference)が用いられている。

【0010】

LTD=被冷却体の冷却後の温度−冷却水出口温度

ATD=被冷却体の冷却後の温度−冷却水入口温度

この被冷却体の冷却後の温度は、被冷却体の熱交換器出口温度として測定することができる。

【0011】

一般に、圧縮式冷凍機では、熱交換が不十分になると被冷却体の冷却後の温度(この場合凝縮温度)が上昇し、一定レベルを超えると高圧カットを引き起こし、稼働不能となるため、LTD,ATDで状況を判断することが可能である。即ち、上記2式から、ATD=LTD+(冷却水出口温度−冷却水入口温度)の関係式が得られ、これから求められるATD(又はLTD)は温度を単位とするため、この温度と既知の被冷却体凝縮温度とを比較することにより、高圧カットが生じるか否かを直ちに判断することができる。

【0012】

なお、このATD,LTDは、汚れの他に負荷変動の影響を強く受けるところから、特許文献2には、このLTD,ATDを補正し、補正LTD値又は補正ATD値と基準値とを比較して熱交換器の汚れを評価することが記載されている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2003−322494

【特許文献2】特開平7−218188

【発明の概要】

【発明が解決しようとする課題】

【0014】

熱交換器の汚れ状態を推定する指標値としてLTD,ATDおよび補正LTD、補正ATDを用いる方法では、温度計の取り付け位置や冷却機械の仕様・型式等で絶対数値が影響を受けるため、汚れを評価するには、長期的にLTD,ATDおよび補正LTD、補正ATDを収集・蓄積し、その増加傾向による、汚れ指標を把握する必要がある。そのため、汚れの増加傾向を把握するためには少なくとも2週間程度の期間が必要で、その期間短縮が求められていた。

【0015】

また、従来は、冷凍機の発停や負荷変動を考慮することなく汚れ状態を推定していたため、冷凍機の発停や負荷変動に起因したLTD、ATD等の変動と汚れによるLTD、ATD等の変動とがデータに混在することになり、汚れ判断の誤差が大きくなっていた。

【0016】

本発明は、冷凍システムの冷却水ラインの汚れを短期間で高精度に求めることができる汚れ評価方法を提供することを目的とする。

【0017】

また、本発明は、その一態様において、汚れを示す指標値が簡明である汚れ評価方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明(請求項1)の冷凍システムにおける冷却水ラインの汚れ評価方法は、圧縮機、凝縮器及び蒸発器を備えた圧縮式冷凍機、又は再生器、凝縮器、蒸発器及び吸収器を有した吸収式冷凍機を有する冷凍システムにおける汚れ評価方法であって、前記凝縮器に冷却水を循環流通させる冷却水ラインの汚れを評価する方法において、該冷却水ラインの洗浄前後における該冷凍システムの消費エネルギー指標値と、冷却水ラインの洗浄前後における前記蒸発器又は凝縮器の負荷をそれぞれ計測し、この計測結果に基づいて前記冷却水ラインの汚れを評価する方法であって、前記消費エネルギー指標値が所定値以上であるか、該蒸発器又は凝縮器の負荷が所定値以上の場合であるか、又は該冷凍機が定常稼動している場合に前記計測結果に基づいて前記冷却水ラインの汚れを評価することを特徴とするものである。

【0019】

請求項2の冷凍システムにおける冷却水ラインの汚れ評価方法は、請求項1において、前記消費エネルギー指標値は前記圧縮機の電流値又は電力値であることを特徴とするものである。

【0020】

請求項3の冷凍システムにおける冷却水ラインの汚れ評価方法は、請求項1において、前記消費エネルギー指標値は前記再生器の消費熱源量であることを特徴とするものである。

【0021】

請求項4の冷凍システムにおける冷却水ラインの汚れ評価方法は、請求項1ないし3のいずれか1項において、前記負荷は、該蒸発器で冷却される冷媒の蒸発器流入温度と流出温度との差であることを特徴とするものである。

【0022】

請求項5の冷凍システムにおける冷却水ラインの汚れ評価方法は、請求項1ないし4のいずれか1項において、前記計測結果に基づいて、前記冷却水ラインの洗浄前における負荷と消費エネルギー指標値との関係と、冷却水ラインの洗浄後における負荷と消費エネルギー指標値との関係とをそれぞれ求め、各関係に基づいて、負荷を同一とした条件下での消費エネルギー指標値(以下、負荷同一消費エネルギー指標値という。)をそれぞれ求め、洗浄前の負荷同一消費エネルギー指標値と洗浄後の負荷同一消費エネルギー指標値との差に基づいて冷却水ラインの汚れを評価することを特徴とするものである。

【0023】

請求項6の冷凍システムにおける冷却水ラインの汚れ評価方法は、請求項5において、前記負荷と消費エネルギー指標値との関係を相関関係として求めることを特徴とするものである。

【発明の効果】

【0024】

圧縮機、凝縮器、膨張弁及び蒸発器を備えた圧縮式冷凍機においては、圧縮機で圧縮された蒸気が凝縮器で冷却され、膨張弁等を経て蒸発器で蒸発し、冷媒と熱交換した後、圧縮機に戻る。

【0025】

凝縮器の冷却水ラインには冷却水が通水されており、この冷却水は該ラインに設けられた冷却塔などによって冷却される。この冷却水ラインの汚れが増加してくると、蒸発器に流入する冷媒の温度と蒸発器から流出する冷媒の温度との差を所定値とするための圧縮機通電量が増加する。従って、この蒸発器の冷媒の流入、流出温度差を所定値とするための、圧縮機の電流値又は電力値を求め、この電流値又は電力値を冷却水ライン洗浄後の電流値又は電力値と対比することにより、冷却水ラインの汚れ状況を評価することができる。

【0026】

吸収式冷凍機の場合は、再生器で加熱されて気化した蒸気を凝縮器で冷却して凝縮させ、この凝縮水を蒸発器に供給する。この凝縮器に設けられた冷却水ラインの汚れが増加してくると、圧縮式冷凍機の場合と同様に、蒸発器の冷媒の流入、流出温度差を所定値とするための再生器の燃料消費量が増加する。従って、この蒸発器の冷媒の流入、流出温度差を所定値とするための再生器燃料消費量を求め、この燃料消費量を冷却水ライン洗浄後の燃料消費量と対比することにより、冷却水ラインの汚れ状況を評価することができる。

【0027】

なお、上記の電流値又は電力値や再生器燃料消費量以外のデータであっても、これと同様のものであれば消費エネルギー指標値として採用することができる。

【0028】

また、凝縮器の冷媒の流入、流出温度差以外のデータであっても、負荷を示すものであれば採用することができる。

【0029】

ところで、冷凍機は発停(スタート・ストップ)するので、ストップ状態にあるときや、スタート直後の非定常状態にあるときには、圧縮機の電流値、電力値は負荷とは関連がないか又は関連が小さくなっている。また、負荷が小さいときには、負荷と圧縮機の電流値又は電力値との相関性が低くなっている。そこで、本発明では、前記消費エネルギー指標値が所定値以上であるか、該蒸発器又は凝縮器の負荷が所定値以上の場合であるか、又は該冷凍機が定常稼動している場合のデータに基づいて冷却水ラインの汚れ状態を評価する。

【図面の簡単な説明】

【0030】

【図1】圧縮式冷凍システムのフロー図である。

【図2】負荷と圧縮機電流値との関係を示すグラフである。

【図3】データ処理のためのブロック図である。

【図4】吸収式冷凍システムのフロー図である。

【図5】実施例の結果を示すグラフである。

【図6】実施例の結果を示すグラフである。

【発明を実施するための形態】

【0031】

以下、本発明についてさらに詳細に説明する。

【0032】

図1は圧縮式冷凍システムの一例を示すフロー図である。冷凍機1は、圧縮機2によって媒体(例えばHFC(ハイドロフルオロカーボン)系、HCFC(ハイドロクロロフルオロカーボン)系、CFC(クロロフルオロカーボン)系)を圧縮し、凝縮器3に導き、凝縮させる。凝縮器3の伝熱管(冷却コイル)3aには、冷却塔6で冷却された冷却水がポンプ7を介して循環通水される。

【0033】

凝縮した液は、膨張弁4を介して蒸発器5に導入され、蒸発して断熱膨張し、伝熱コイル5a内を流れる冷媒(この実施の形態では水)を冷却する。蒸気は圧縮機2に送られ、再び圧縮される。伝熱コイル5aには、負荷体9で熱交換器して昇温した水がポンプ8を介して通水され、冷却された冷水が負荷体9に循環通水される。伝熱管3a、冷却塔6、ポンプ7、及び配管類によって冷却水ラインが構成されている。

【0034】

この実施の形態では、圧縮機2への通電電流値Iと、蒸発器5への冷水の流入温度T1及び流出温度T2とを計測し、電流値と温度差ΔT(=T1−T2)との関係を求め、その結果をプロットする。

【0035】

第2図はその一例を示すグラフであり、図示の通り、ΔTと電流値Iとの間には相関関係が存在する。即ち、温度差ΔTを大きくするには電流値を増大させる必要があり、温度差ΔTが小さくて済むときには電流値は小さくて足りる。短期(数時間〜2日間程度)的には、ΔTと電流値Iとの相関関係をI=a・ΔT+bの式で近似する事ができる。a,bは定数であり、冷却水ラインの汚れの程度によって定まる。

【0036】

この実施の形態では、冷却水ラインの伝熱管にスケールやスライムが付着してくると、伝熱ロスが生じるので、同一ΔTとするための電流値Iが増大し、上記式のb値が増大する。a値は殆ど変化しないか、又は若干小さくなる。

【0037】

そこで、現時点での所定のΔTとするための電流値Iを第2図のグラフから読みとり、洗浄後の同一ΔT値における電流値Iと対比することにより、冷却水ラインの伝熱管3aの汚れを評価することができる。

【0038】

例えば、ΔTの所定値を2.5℃とした場合、現状(洗浄前)の電流値Iは22.9A、洗浄後の電流値Iは21.8Aであり、両者の差ΔI=1.1A分だけ冷却水ラインに汚れが付着しているものと評価することができる。当然ながら、このΔI値が大きいほど汚れが多いことになる。

【0039】

この方法によれば、洗浄前後それぞれ1〜2時間程度(1〜15分に1回の頻度でデータ採取)ΔT,Iを計測することにより汚れ評価を行うことができる。

【0040】

なお、この説明では電流値Iを消費エネルギー指標値としているが電流値を圧縮機2の電圧データを用いて電力量に換算することができ、汚れによる電力ロス量も簡単に求めることができる。さらに、消費電力量から、電気代やCO2削減量などもそれぞれの換算係数を用いて変換することも容易である。

【0041】

上記の例では、蒸発器5における冷水入口及び出口の温度T1,T2の温度差ΔTを負荷としているが、凝縮器3における冷却水の入口及び出口温度T3,T4の差を負荷相当量としてもよい。

【0042】

なお、冷却水ラインの洗浄を行うには、例えば洗浄剤を循環冷却水ラインに添加すればよい。冷却水ラインの洗浄は、ライン全体について行ってもよく、伝熱管3aについてのみ行ってもよい。

【0043】

冷却水や冷水の水温を計測するには、水温を計測する温度計を伝熱管や配管などの管に差し込むなどして水温を直接に計測してもよいが、冷却水又は冷水配管に温度計を貼付けて測定する方法も可能である。前記温度計は微小な温度差も精度よく計測することができる白金測温抵抗体が好適であるが、これに限定されない。

【0044】

冷凍機の制御装置に水温データ蓄積する機構があるときはそのデータを採取してもよい。また、好ましくは冷水流量を測定する。

【0045】

圧縮機の電流値は、例えばクランプ式の電流値計測器を用いて計測できるが、冷凍機の動力制御盤にテスト端子がある場合は、そこに電流メータを接続して計測してもよい。

【0046】

ところで、冷凍機の発停(特に停止時)や負荷が低いときには、上記のΔTやI値が乱れたり、汚れ評価の精度が低下する。そこで、前記消費エネルギー指標値が所定値以上であるか、該蒸発器又は凝縮器の負荷が所定値以上の場合であるか、又は該冷凍機が定常稼動している場合のデータに基づいて上記評価を行う。例えば、次の(1)〜(4)のようにして評価を行う。

(1) 上記凝縮器3の冷却水入口温度T3と出口温度T4との差T4−T3が一定値以上、望ましくは定格の冷却水入口温度と出口温度との差のN%以上(N%は好ましくは60%以上、より好ましくは80%以上)であるときのデータに基づいて上記の評価を行う。

(2) 評価対象期間(例えば、冷却水ラインの洗浄前a日と洗浄後b日とのa+b日間。a,bはそれぞれ好ましくは3〜15日、より好ましくは5〜10日、最も好ましくは7日。)におけるT4−T3の最大値(T4−T3)maxを求める。そしてT4−T3の値が(T4−T3)maxのB%以上(B%は好ましくは80%以上、より好ましくは90%以上)であるときのデータに基づいて上記の評価を行う。

(3) 上記圧縮機2の電流値又は電力値が定格電流値又は定格電力値のC%以上(C%は好ましくは60%以上、より好ましくは80%以上)であるときのデータに基づいて上記の評価を行う。

(4) 評価対象期間(例えば、冷却水ラインの洗浄前a日と洗浄後b日とのa+b日間。a,bはそれぞれ好ましくは3〜15日、より好ましくは5〜10日、最も好ましくは7日。)における圧縮機2の電流値又は電力値の最大値を求める。そして、圧縮機2の電流値又は電力値が該最大値のD%以上(D%は好ましくは80%以上、より好ましくは90%以上)であるときのデータに基づいて上記の評価を行う。

【0047】

上記説明は圧縮式冷凍機に関するものであるが、ガス、燃料油や蒸気などを熱源とした再生器を有する吸収式冷凍システムの場合は、電流のかわりに燃料(ガス、燃料油)や蒸気などの熱源の使用量を消費エネルギー指標値とする。

【0048】

図4は吸収式冷凍システムの一例を示すフロー図である。

【0049】

臭化リチウム水溶液などの吸収液が再生器11で燃料の燃焼熱によって加熱され、水蒸気が発生する。この水蒸気は、凝縮器12に導入され、冷却水が流通する伝熱管12aによって冷却されて凝縮し、水となる。この水が蒸発器13に導入され、伝熱管13aと接触し、気化して水蒸気となる。伝熱管13a内を流れる水は、冷却され、冷水となり、負荷体に循環通水される。蒸発器13で蒸発した水蒸気は、吸収器14にて再生器11からの濃縮吸収液に吸収される。水蒸気を吸収した吸収液はポンプ15によって再生器11に返送される。

【0050】

上記の通り、再生器11の燃料使用量が消費エネルギー指標値として用いられる。負荷としては、蒸発器13の伝熱管13aへの流入水温T5と伝熱管13aからの流出冷水水温T6との差ΔT=T5−T6が用いられる。この場合、ΔTを横軸にとり、燃料使用量を縦軸にとり、データをプロットすると第2図と同様のグラフが得られる。そして、同一ΔTにおける洗浄前、洗浄後の燃料使用量の差から冷却水ラインの伝熱管13aの汚れを評価することができる。冷却水伝熱管12aの流入水温と流出水温との温度差を負荷として用いてもよい。

【0051】

この吸収式冷凍機においても、発停や負荷変動によりΔTや燃料使用量が乱れ、汚れ評価の精度が低下する。そこで、この場合も、前記消費エネルギー指標値が所定値以上であるか、該蒸発器又は凝縮器の負荷が所定値以上の場合であるか、又は該冷凍機が定常稼動している場合のデータに基づいて上記評価を行う。具体的には、上記(1)〜(4)の各々において、T4−T3値を冷却コイル12aの出口・入口温度差や、蒸発器13の冷水温度差T5−T6とし、また圧縮機2の電流値又は電力値を再生器11の燃料使用量とすればよい。

【0052】

なお、これまでに述べた手順を行う具体的方法として、図3に示すシステムで行うことが好ましい。

【0053】

冷凍機の負荷にかかわる温度やエネルギーに関する電流などデータの収集手段は様々なものがあるので、例えば、既存の仕組みからそれぞれ収集した結果をデータファイルとして、登録できるようにしたり(オフラインデータ登録用画面)、直接オンライン計測結果を取り込めるようにすることが望ましい。

【0054】

収集データはデータベース(DB)に蓄積される。この際、対象冷凍機を特定するための識別コードによって、前記収集データを検索できるように蓄積するのが好ましい。

【0055】

蓄積データから上記(1)〜(4)のいずれかによって高負荷時又は定常期データを抽出し、評価を行う。この評価を行うには、抽出したデータを指標計算処理によって汚れの指標値に変換し、指標値DBに蓄積する。この際の指標値も時刻(データ期間の日時またはデータ期間の開始/終了日)と対象冷凍機を特定するための識別コードで検索できるように蓄積する。そして、この蓄積データに基づいて汚れ評価を行う。

【0056】

この図3のシステムによれば、洗浄してからしばらくたってからのデータを用いて汚れ傾向を評価できる。

【0057】

データ蓄積方法としては、市販のデータロガー装置を適用してもよいが、収集したデータをインターネット経由でサーバーに蓄積し、インターネット経由でデータ確認できる方式を採用してもよい。この方式を用いることにより、現場から離れている場所にいても現場の状況を確認することが可能である。

【実施例】

【0058】

図1に示す圧縮式冷凍機の実機を7月22日〜9月3日の間運転した。圧縮機2の定格電流は100Aである。

【0059】

冷却水系の洗浄は9月1日に1回行い、洗浄時には洗浄剤を循環冷却水ラインに添加した。

【0060】

T4−T3と圧縮機2の電流値の測定結果を図5(a),(b)に示す。図5(a)は洗浄前のデータを示し、図5(b)は洗浄後のデータを示す。図5の通り、圧縮機の停止(電流値=0)や低負荷時には、データの回帰直線からの乖離が大きい。

【0061】

そこで、上記データからT4−T3が3.0℃以上で電流値60A以上のデータのみを抽出し、この抽出データを図6に示した。図6(a)は洗浄前のデータを示し、図6(b)は洗浄後のデータを示す。図6の通り、(a),(b)の場合ともデータはほぼ回帰直線に合致しており、高精度にて汚れ評価が可能であることが認められた。

【符号の説明】

【0062】

1 冷凍機

2 圧縮機

3 凝縮器

4 膨張弁

5 蒸発器

11 再生器

12 凝縮器

13 蒸発器

14 吸収器

【特許請求の範囲】

【請求項1】

圧縮機、凝縮器及び蒸発器を備えた圧縮式冷凍機、又は再生器、凝縮器、蒸発器及び吸収器を有した吸収式冷凍機を有する冷凍システムにおける汚れ評価方法であって、

前記凝縮器に冷却水を循環流通させる冷却水ラインの汚れを評価する方法において、

該冷却水ラインの洗浄前後における該冷凍システムの消費エネルギー指標値と、

冷却水ラインの洗浄前後における前記蒸発器又は凝縮器の負荷をそれぞれ計測し、この計測結果に基づいて前記冷却水ラインの汚れを評価する方法であって、

前記消費エネルギー指標値が所定値以上であるか、

該蒸発器又は凝縮器の負荷が所定値以上の場合であるか、又は

該冷凍機が定常稼動している場合に

前記計測結果に基づいて前記冷却水ラインの汚れを評価することを特徴とする冷凍システムにおける冷却水ラインの汚れ評価方法。

【請求項2】

請求項1において、前記消費エネルギー指標値は前記圧縮機の電流値又は電力値であることを特徴とする冷凍システムにおける冷却水ラインの汚れ評価方法。

【請求項3】

請求項1において、前記消費エネルギー指標値は前記再生器の消費熱源量であることを特徴とする冷凍システムにおける冷却水ラインの汚れ評価方法。

【請求項4】

請求項1ないし3のいずれか1項において、前記負荷は、該蒸発器で冷却される冷媒の蒸発器流入温度と流出温度との差であることを特徴とする冷凍システムにおける冷却水ラインの汚れ評価方法。

【請求項5】

請求項1ないし4のいずれか1項において、前記計測結果に基づいて、前記冷却水ラインの洗浄前における負荷と消費エネルギー指標値との関係と、冷却水ラインの洗浄後における負荷と消費エネルギー指標値との関係とをそれぞれ求め、

各関係に基づいて、負荷を同一とした条件下での消費エネルギー指標値(以下、負荷同一消費エネルギー指標値という。)をそれぞれ求め、洗浄前の負荷同一消費エネルギー指標値と洗浄後の負荷同一消費エネルギー指標値との差に基づいて冷却水ラインの汚れを評価することを特徴とする冷凍システムにおける冷却水ラインの汚れ評価方法。

【請求項6】

請求項5において、前記負荷と消費エネルギー指標値との関係を相関関係として求めることを特徴とする冷凍システムにおける冷却水ラインの汚れ評価方法。

【請求項1】

圧縮機、凝縮器及び蒸発器を備えた圧縮式冷凍機、又は再生器、凝縮器、蒸発器及び吸収器を有した吸収式冷凍機を有する冷凍システムにおける汚れ評価方法であって、

前記凝縮器に冷却水を循環流通させる冷却水ラインの汚れを評価する方法において、

該冷却水ラインの洗浄前後における該冷凍システムの消費エネルギー指標値と、

冷却水ラインの洗浄前後における前記蒸発器又は凝縮器の負荷をそれぞれ計測し、この計測結果に基づいて前記冷却水ラインの汚れを評価する方法であって、

前記消費エネルギー指標値が所定値以上であるか、

該蒸発器又は凝縮器の負荷が所定値以上の場合であるか、又は

該冷凍機が定常稼動している場合に

前記計測結果に基づいて前記冷却水ラインの汚れを評価することを特徴とする冷凍システムにおける冷却水ラインの汚れ評価方法。

【請求項2】

請求項1において、前記消費エネルギー指標値は前記圧縮機の電流値又は電力値であることを特徴とする冷凍システムにおける冷却水ラインの汚れ評価方法。

【請求項3】

請求項1において、前記消費エネルギー指標値は前記再生器の消費熱源量であることを特徴とする冷凍システムにおける冷却水ラインの汚れ評価方法。

【請求項4】

請求項1ないし3のいずれか1項において、前記負荷は、該蒸発器で冷却される冷媒の蒸発器流入温度と流出温度との差であることを特徴とする冷凍システムにおける冷却水ラインの汚れ評価方法。

【請求項5】

請求項1ないし4のいずれか1項において、前記計測結果に基づいて、前記冷却水ラインの洗浄前における負荷と消費エネルギー指標値との関係と、冷却水ラインの洗浄後における負荷と消費エネルギー指標値との関係とをそれぞれ求め、

各関係に基づいて、負荷を同一とした条件下での消費エネルギー指標値(以下、負荷同一消費エネルギー指標値という。)をそれぞれ求め、洗浄前の負荷同一消費エネルギー指標値と洗浄後の負荷同一消費エネルギー指標値との差に基づいて冷却水ラインの汚れを評価することを特徴とする冷凍システムにおける冷却水ラインの汚れ評価方法。

【請求項6】

請求項5において、前記負荷と消費エネルギー指標値との関係を相関関係として求めることを特徴とする冷凍システムにおける冷却水ラインの汚れ評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−207832(P2012−207832A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−72523(P2011−72523)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000001063)栗田工業株式会社 (1,536)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000001063)栗田工業株式会社 (1,536)

[ Back to top ]