冷凍回路形成部材

【課題】分子内に二重結合を有する冷媒HFO−1234yfが金属に触れる際の化学的な不安定さを明らかにし、それに基づいて、その化学的な不安定さを解消し得る対策を講じた金属表面を有する冷凍回路形成部材を提供する。

【解決手段】二重結合を有する分子で構成された特定の冷媒であるHFO−1234yfが使用される冷凍回路に用いられる、金属表面を有する冷凍回路形成部材であって、HFO−1234yfに接触する金属表面が、HFO−1234yfに対しその使用温度範囲内にて実質的に非反応の被覆層で覆われており、該被覆層が、金属表面に固着された皮膜、潤滑油中に添加された特定成分の付着により形成された被覆層、金属表面を形成する金属表層自体が改質された被覆層のいずれかにより形成されている冷凍回路形成部材。

【解決手段】二重結合を有する分子で構成された特定の冷媒であるHFO−1234yfが使用される冷凍回路に用いられる、金属表面を有する冷凍回路形成部材であって、HFO−1234yfに接触する金属表面が、HFO−1234yfに対しその使用温度範囲内にて実質的に非反応の被覆層で覆われており、該被覆層が、金属表面に固着された皮膜、潤滑油中に添加された特定成分の付着により形成された被覆層、金属表面を形成する金属表層自体が改質された被覆層のいずれかにより形成されている冷凍回路形成部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属表面を有する冷凍回路形成部材に関し、とくに、最近入手可能となった特定の冷媒であるHFO−1234yfが使用される冷凍回路に用いられる冷凍回路形成部材に関する。

【背景技術】

【0002】

従来の冷凍回路、例えば、車両用空調装置の冷凍回路に用いられる冷媒としては、代替フロンとしてヒドロフルオロカーボン(HFC)、とくにHFC−134aが使用されていた。このヒドロフルオロカーボンはオゾン破壊係数(ODP)はほぼ0であるが、地球温暖化係数(GWP)は比較的高い。GWPの比較的低い冷媒として、ヒドロフルオロオレフィン等の炭素二重結合を有する化合物を含有する冷媒が提案されている(例えば、特許文献1)。

【0003】

車両用空調装置の冷凍回路の分野において、ヨーロッパ諸国では、欧州フロンガス規制により、2011年よりGWP150以下の冷媒の使用が義務づけられている。そのため、多くのカーメーカーが、上記特許文献1には記載されていない冷媒であるが、最近市販され入手可能となった、GWP=4の冷媒であるHFO−1234yfの採用を決定している。しかし、このHFO−1234yfは、分子内に二重結合を有するため、従来の冷媒HFC−134aに比べ、化学的に不安定である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第6858571B2号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のような、GWPが極めて低いHFO−1234yfが、化学的にどの程度不安定であるのかは、必ずしも明らかではない。とくに、冷凍回路を形成する部材の表面に、中でも、金属表面にこの冷媒HFO−1234yfが接する場合、どの程度化学的に不安定なのかは必ずしも明らかではない。

【0006】

したがって、このGWPに優れた冷媒HFO−1234yfが、どのような金属表面に対して化学的に不安定なのかを明らかにし、それに基づいて、その化学的な不安定さを解消する対策が講じられることが望まれる。

【0007】

そこで本発明の課題は、分子内に二重結合を有する冷媒HFO−1234yfが金属に触れる際の化学的な不安定さを明らかにし、それに基づいて、究極的には、その化学的な不安定さを解消し得る対策を講じた金属表面を有する冷凍回路形成部材を提供することにある。すなわち、HFO−1234yfを、地球温暖化防止のために冷凍回路に用いられる切札的な冷媒として、現実に安定使用可能とすることを課題とする。

【課題を解決するための手段】

【0008】

本発明を完成させるに際し、上述の如く、まず、分子内に二重結合を有する冷媒HFO−1234yfが金属に触れる際の化学的な不安定さを調べる必要がある。この調査方法、調査結果の詳細については後述するが、この調査結果に基づいて、対策を講じる必要がある金属表面に関して、基本的には被覆層で覆うことにより、HFO−1234yfの化学的な不安定さを誘発する金属表面を、HFO−1234yfに直接的に接触しないように被覆層でHFO−1234yfから遮断するようにしたのが、究極的に求めようとする本発明である。

【0009】

すなわち、上記課題を解決するために、本発明に係る冷凍回路形成部材は、二重結合を有する分子で構成された特定の冷媒であるHFO−1234yfが使用される冷凍回路に用いられる、金属表面を有する冷凍回路形成部材であって、該部材の前記HFO−1234yfに接触する金属表面が、前記HFO−1234yfに対しその使用温度範囲内にて実質的に非反応の被覆層で覆われており、該被覆層が、(1)前記金属表面に皮膜を固着する、(2)前記HFO−1234yfとともに冷凍回路内を循環される潤滑油中に添加された特定成分を前記金属表面に付着させる、(3)前記金属表面を形成する金属表層自体を改質する、ことのいずれかにより形成されていることを特徴とするものからなる。

【0010】

すなわち、上記(1)、(2)、(3)のいずれかの手法によって形成された被覆層により、その被覆層の内層側に位置する金属表面はHFO−1234yfに直接的には接触しないようになり、前記二重結合に起因する金属表面との反応によるHFO−1234yfの分解や重合が防止される。HFO−1234yfからの分解物質や重合物質が発生すると、冷凍回路内を循環されるHFO−1234yfの冷媒としての性能が低下することとなり、目標とする冷媒性能、さらには目標とするGWPが達成できなくなるおそれがある。しかし本発明では、上記被覆層により、HFO−1234yfの化学的な不安定さを誘発する金属表面とHFO−1234yfとの直接接触が回避されるので、このようなおそれが除去され、HFO−1234yf自体の冷媒性能、とくに優れたGWP達成性能が、効率よく発揮される。

【0011】

上記(1)の手法においては、上記金属表面に固着される皮膜が、例えば、DLC皮膜、樹脂コーティング皮膜、タングステン・カーバイド皮膜、二硫化モリブデン皮膜、チッ化ホウ素皮膜、亜鉛メッキ皮膜、スズメッキ皮膜、SiO2 含有皮膜、Fe−P系電気メッキ皮膜、Fe−W系電気メッキ皮膜、Fe−C系電気メッキ皮膜、Fe−N系電気メッキ皮膜、Co系電気メッキ皮膜、Co−W系電気メッキ皮膜、Cr−Mo系電気メッキ皮膜のいずれかによって形成されていることが好ましい。なお、DLC(Diamond Like Carbon)皮膜とは、アモルファス水素化炭素皮膜のことを言う。上記樹脂コーティング皮膜の樹脂としては、例えば、高耐熱性、高耐久性を発揮可能なポリテトラフルオロエチレンが挙げられる。

【0012】

また、上記(2)の手法においては、上記潤滑油中に添加され上記金属表面に付着される特定成分が、少なくともシリコーン系成分または/およびフッ素系成分を含むことが好ましい。これらシリコーン系成分やフッ素系成分は、耐熱性を有し、化学的に比較的安定な成分であることから、これら成分を潤滑油中に含有させておくことで、金属表面に、HFO−1234yfに対しその使用温度範囲内にて実質的に非反応の望ましい被覆層を形成しやすくなる。

【0013】

さらに、上記(3)の手法においては、上記金属表層自体の改質を陽極酸化によって行うことが可能である。この陽極酸化は、典型的にはアルミニウムあるいはアルミニウム合金からなる金属表面に対して特に有効なものであるが、他の金属に対し施すことも可能である。

【0014】

本発明において被覆層で覆う対象となる金属表面の形成材料としては、アルミニウム成分、鉄系成分および銅系成分からなる群から選ばれた少なくとも1種以上を含むものが挙げられる。中でも、後述の調査、試験結果から、アルミニウム成分、鉄系成分を含む金属表面に対して本発明はとくに有効である。

【0015】

本発明における冷凍回路は、HFO−1234yfが使用されるものである限り特に限定されないが、車両用空調装置の冷凍回路に対して本発明を適用すると、とくに地球温暖化防止の効果が大きい。

【0016】

また、本発明に係る冷凍回路形成部材は、とくにその金属表面が厳しい条件に曝される場合に有効である。例えば、冷凍回路内に設けられる圧縮機の内部摺動部材からなる冷凍回路形成部材の場合、本発明はとくに有効である。このような圧縮機の内部摺動部材としては、例えば、斜板式圧縮機の場合の斜板に摺接されるシューやそのシューに摺接される斜板の側面、スクロール型圧縮機の場合のスクロール部材等が挙げられる。

【発明の効果】

【0017】

本発明に係る冷凍回路形成部材によれば、分子内に二重結合を有し、金属に触れる際に化学的に不安定な冷媒HFO−1234yfを使用する場合にあっても、対象となる金属表面を適切な被覆層で覆うことにより、HFO−1234yfの分解や重合を防ぐことが可能になってHFO−1234yfを安定した状態で使用することが可能となり、HFO−1234yf自体が備えている優れたGWPを使用上の問題を発生させることなく発現させることが可能になる。

【図面の簡単な説明】

【0018】

【図1】本発明の有効性を確認するために、銅存在下でのHFO−1234yfの分解挙動を調べた試験の結果を示すグラフである。

【図2】本発明の有効性を確認するために、鉄存在下でのHFO−1234yfの分解挙動を調べた試験の結果を示すグラフである。

【図3】本発明の有効性を確認するために、アルミニウム存在下でのHFO−1234yfの分解挙動を調べた試験の結果を示すグラフである。

【図4】図1〜図3の結果から300℃での銅、鉄、アルミニウム存在下でのHFO−1234yfの分解挙動を取り出したグラフである。

【図5】従来の冷媒HFC−134aの300℃での銅、鉄、アルミニウム存在下での分解挙動を調べた試験の結果を示すグラフである。

【図6】鉄およびアルミニウム存在下でのHFO−1234yfの分解挙動を調べたガスクロマトグラムである。

【図7】HFO−1234yfが金属材料の表面と反応するメカニズムを示す説明図である。

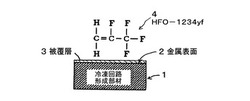

【図8】本発明に係る冷凍回路形成部材の概略構成図である。

【発明を実施するための形態】

【0019】

以下に、本発明の実施の形態について、図面を参照しながら説明する。

本発明においては、まず、どのような金属種で形成された金属表面が、本発明で言う被覆層で覆われると、本発明で目標とする効果が得られるかを調べるために、とくに車両用空調装置の冷凍回路形成部材を構成する代表的な金属種である、アルミニウム、鉄、銅について、その金属の存在下でのHFO−1234yfの反応挙動(とくに、分解挙動)を、従来の冷媒であるHFC−134aの反応挙動と比較しつつ、試験した。その試験方法と試験結果について、以下に説明する。

【0020】

<金属試料の作成>

銅、鉄、アルミニウム金属片のままでは接触表面積が少ないため、以下に示す方法で化学的に不活性なシリカ(SiO2)に該成分を担持した比表面積の大きい試料を作成した。シリカ(Merck Silicagel 60,410m2/g)をマッフル炉に入れ、510℃に到達してから3時間焼成し室温付近まで冷却した。銅、鉄、またはアルミニウム硝酸塩水溶液を焼成したシリカに含浸し、約30分間静置後、ロータリーエバポレータを用い50℃で水流ポンプで減圧しながら水分除去し、空気中、450℃で焼成して出発物質を得た。アルミニウムについてはヘリウム気流中で焼成した。なお、金属含有量は試料重量基準で10wt. %とした(0.5gの試料には0.05gの該金属を含む)。

【0021】

<金属試料の還元>

試料0.5gをU字形”パイレックス”(登録商標)ガラス管に充填し、水素をマスフローコントローラを介して70mg/min(stp)で通気しながら加熱して450℃に到達後、1時間還元し、しかる後、U字反応管部分を×10-4Torr(×10-2Pa)台で真空排気しながら所定温度まで冷却し、冷媒の分解に用いた。

【0022】

<冷媒の分解>

冷媒を160Torr(約21kPa)閉鎖系内に導入し、循環ポンプで撹拌しながら130℃、200℃、300℃で各金属試料に接触させ、成分をFID−ガスクロマトグラフ(島津製作所社製、GC8A)で分析した。ガスクロマトグラフにはVZ-lO(GLサイエンス社製)を充填した2m×3φのSUSカラムを取付け、ヘリウムキャリヤーを40ml/minで通気し、HFO−1234yfでは65℃、HFC−134aでは75℃にカラムを保持して分析した。

【0023】

一部試料については分解の有無を確認するため質量分析を行った。真空試料管に反応中の冷媒ペーパーを採取し、バリアブルリークバルブを介して×10-6〜10-7torr台の四重極質量分析計(Pffeifer Prisma Q-pole M/S)に導入し、イオン化電圧70eVでフラグメントピークを観測した。

【0024】

〔結果〕

<金属非存在下での冷媒の安定性について>

まず、金属非存在下で、つまり、冷媒単体の化学的安定性を確認した。金属試料を用いずに、HFO−1234yfの常温の状態でのガスクロマトグラムと、400℃で1時間保持した後の状態のガスクロマトグラムを比較した結果、両クロマトグラムには差異は認められなかった。HFO−1234yfの導入圧はともに160mmHgとした。HFO−1234yfの熱安定性について、より詳細に検討するために、圧力160mmHgでHFO−1234yfを400℃に保ち、20,60及び120分経過時の質量分析を実施し、各条件時のスペクトルを、バックグラウンドスペクトルを基準に比較した。その結果、20,60及び120分経過時の条件におけるフラグメント強度比に殆ど変化は見られなかった。この分析結果から、金属が存在しないときHFO−1234yfは400℃の高温であっても分解されにくい(ほとんど分解されない)ことが判明した。

【0025】

次に、各種金属の存在下でのHFO−1234yfの化学的安定性について調べた。

この試験においては、単に金属片からなる試料にHFO−1234yfを接触させるだけでは、反応や試験に長時間を要するため、試験対象金属を化学的に不活性な無機材料に担持した材料からなる粒子(ペレット状の粒子、および、さらに反応を加速するためそれを粉体状にした粒子)を用いて試験した。すなわち、化学的に不活性なシリカ(SiO2 、比表面積350m2 /g以上)に硝酸銅、硝酸鉄、硝酸アルミニウム水溶液を含浸後、水分除去し、400℃以上520℃以下の温度域で水素雰囲気下で還元して得られる、該金属を化学的に不活性な無機材料に担持した材料を用いる冷媒変化の迅速評価方法である。この迅速評価方法においては、冷媒を閉鎖系内で循環させることにより上記の材料に繰り返し接触させることができる。より具体的には、各試験対象金属について、以下のように試験した。

【0026】

<Cu存在下でのHFO−1234yfの安定性について>

Cuを含む試料(以下Cu/SiO2と記す)0.5gをガラス製反応管に導入し還元処理後、冷媒HFO−1234yfを160mmHg導入し、130℃、200℃、および300℃での分解率の経時変化を図1に示す。ここで言う分解率とは以下の式で定義した。

分解率=〔(HFO-1234yf分解前の組成−HFO-1234yf分解後の組成)/(HFO-1234yf分解前の組成)〕×100

【0027】

結果、130℃ではHFO−1234yfの分鹿率は80分経過後でもほぽ0であった。分解温度を200℃にしたとき分解率が僅かに上昇したもののその値は極めて小さかった。300℃でCu/SiO2に接触させたときには、80分経過後約0.2%に達した。このようにCu存在下では、通常の冷凍回路の高温域での温度130℃前後では分解は進行し難く、200℃以上で僅かに分解が促進されたことが示された。したがって、冷凍回路内においてHFO−1234yfに接する金属表面が銅あるいは銅系金属からなり、通常の温度130℃前後までしか上昇しない部位においては、本発明で言う被覆層の必要性は低いが、200℃以上の温度まで上昇する可能性のある部位(例えば、前述のような圧縮機内の内部摺動部材の表面)に対しては、本発明で言う被覆層を設けることが有効であることが分かる。

【0028】

<Fe存在下でのHFO−1234yfの安定性について>

Fe/SiO20.5gを上記Cu/SiO2と同様にHFO−1234yfの安定性試験に用いた。図2に示すようにFe/SiO2では130℃でも僅かに分解が進行し、200℃では80分経過後分解率は0.02%だった。300℃でのそれは0.4 %(80分)でこの値はCu/SiO2 を用いた時の約2倍だった。Fe存在下でも分解の促進は200℃以上で著しくなる結果はCu/SiO2 と類似していたが、低温(130〜200℃)域でも分解は若干進むことが分かった。したがって、冷凍回路内においてHFO−1234yfに接する金属表面が鉄あるいは鉄系金属からなる場合には、本発明で言う被覆層を設けることが有効であることが分かる。

【0029】

<Al存在下でのHFO−1234yfの安定性について>

Al/SiO20.5gを前記Cu/SiO2と同様にHFO−1234yfの安定性試験に用いた。図3に示すようにAl/SiO2では200℃以下では分解の進行は殆ど見られなかった。しかし、300℃に昇温させた結果、HFO−1234yfの分解は著しく増加し、80分経過後には分解率は0.8%以上に達した。これはCu/SiO2での分解率のほぼ4倍であった。したがって、冷凍回路内においてHFO−1234yfに接する金属表面がアルミニウムあるいはアルミニウム系金属からなる場合には、とくに高温になる部位に対して本発明で言う被覆層を設けることが有効であることが分かる。

【0030】

冷媒HFO−1234yfの300℃での分解率を比較すると、図4に示すようになり、分解効果はAl>Fe>Cuの順に大きいことが分かった。

【0031】

なお、従来冷媒であるHFC−134aについて、HFO−1234yfの試験と同様にAl/SiO2,Cu/SiO2,およぴFe/SiO2に接触させ分解率を測定した。HFC−134aの分解は200℃以下では殆ど認められず、300℃で分解の進行が促進された。この点においてはHFO−1234yfの場合と類似したが、300℃、90分経過時の分解率は、図5に示すように、Cu/SiO2およびFe/SiO2では0.06〜0.08%でHFO−1234yfの0.2〜0.4%に比べてはるかに低かった。したがって、HFC−134aでは、HFO−1234yfに比べてCu,Fe存在下での安定性は極めて優れていると考えられる。換言すれば、Al共存以外では、HFC−134aは冷凍回路内では実質的に分解しない。しかし、Al/SiO2を用いて300℃でHFC−134aの分解試験を行ったときの分解率は2.5%に達した。この結果から、両冷媒の分解にはAl成分の影響が大きいことが判明し、本発明における冷媒HFO−1234yfとともに、従来冷媒であるHFC−134aに対しても、冷凍回路内において冷媒に接する金属表面がアルミニウムあるいはアルミニウム系金属からなる場合でかつ高温となる部位に位置する場合には、本発明で言う被覆層を設けることがとくに有効であることが分かる。

【0032】

次に、本発明における冷媒HFO−1234yfの金属存在下での分解挙動、とくに上記試験において分解が認められた鉄およびアルミニウムに対しての分解挙動(分解生成物)について、さらに調べた。上記のFe/SiO2およぴAl/SiO2による分解生成物について、ガスクロマトグラムの比較を図6に示す。Feedは冷媒HFO−1234yf自体のクロマトグラムである。Fe/SiO2を用いたときにはHFO−1234yfのピークの後に新たなピーク(Heavier Component) が発現したのに対し、Al/SiO2ではFe/SiO2で見られたピークは発現せず、HFO−1234yfのピークの手前に新たなピーク(Lighter Component) が発現した。このように、分解挙動が存在する金属によって異なることが分かった。一般的に(極性等が同じであれば)分子量の低いものの保持時間は短い傾向が見られるが、Feでは分子量の大きな物質、Alでは逆に小さい物質に変化している可能性が示唆された。すなわち、Fe共存下では重合物質、Al共存下では分解物質が生成されたと考えられる。

【0033】

これらの試験結果から、HFO−1234yfがFeやAl共存下でその金属材料の表面と反応するメカニズムは以下のようになると考えられる。図7に示すように、HFOー1234yfは分子内に二重結合を有し、その一つの結合に関与するπ電子が、上記金属材料の表面上に吸着・結合することにより、HFO−1234yfの分解、重合が開始されると考えられる。

【0034】

したがって、上記のような試験に基づく知見から、二重結合を有する分子で構成された特定の冷媒であるHFO−1234yfが使用される冷凍回路に用いられる、金属表面を有する冷凍回路形成部材については、その部材のHFO−1234yfに接触する金属表面が、HFO−1234yfに対しその使用温度範囲内にて実質的に非反応の被覆層で覆われていることが、HFO−1234yfの分解、重合を回避するために極めて有効であり、このような被覆層の存在により、図7に示したようなメカニズムによるHFO−1234yfの分解、重合の開始を阻止することができると考えられる。すなわち、図8に示すように、冷凍回路形成部材1の金属表面2上に形成された特定の被覆層3により、冷凍回路中を循環されるHFO−1234yf(4)と冷凍回路形成部材1の金属表面2との直接的な接触を遮断するのである。この特定の被覆層は、HFO−1234yfに対しその使用温度範囲内にて実質的に非反応であるから、HFO−1234yfに対し反応の可能性がある金属表面とHFO−1234yfとの直接的な接触が遮断される限り、図7に示したようなメカニズムによるHFO−1234yfの分解、重合の開始を阻止することができる。この場合、上述した試験結果から、とくに、被覆層で覆う対象となる金属表面が、アルミニウム成分、鉄系成分および銅系成分からなる群から選ばれた少なくとも1種以上を含むもので形成されている場合、中でも、アルミニウム成分、鉄系成分の少なくとも1種以上を含むもので形成されている場合、とくにアルミニウム成分を含むもので形成されている場合、被覆層によるHFO−1234yfと冷凍回路形成部材の金属表面との直接的な接触の遮断が有効であることが分かる。

【0035】

このような被覆層は、前述の如く、金属表面への固着皮膜、例えば、DLC皮膜、樹脂コーティング皮膜(例えば、ポリテトラフルオロエチレン皮膜)、タングステン・カーバイド皮膜、二硫化モリブデン皮膜、チッ化ホウ素皮膜、亜鉛メッキ皮膜、スズメッキ皮膜、SiO2 含有皮膜、Fe−P系電気メッキ皮膜、Fe−W系電気メッキ皮膜、Fe−C系電気メッキ皮膜、Fe−N系電気メッキ皮膜、Co系電気メッキ皮膜、Co−W系電気メッキ皮膜、Cr−Mo系電気メッキ皮膜からなる固着皮膜や、潤滑油中に添加され金属表面に付着される特定成分(例えば、シリコーン系成分または/およびフッ素系成分を含む)によって形成される被覆層、さらには金属表層自体の改質した被覆層(例えば、陽極酸化によって改質した被覆層、とくにアルミニウムあるいはアルミニウム合金からなる金属表面に対し陽極酸化によって改質した被覆層)によって形成できる。

【0036】

このような被覆層による、HFO−1234yfと冷凍回路形成部材の金属表面との直接的な接触の遮断の有効性を確認するために、とくに鉄系試料とアルミニウム系試料をHFO−1234yfに直接接触させる試験を行って、HFO−1234yfの分解や重合を試験した。試験は、現在使用されている冷凍回路形成部材の中で最も厳しい条件に曝されると考えられる、斜板式圧縮機の内部摺動部材であるシューと、スクロール型圧縮機の内部摺動部材である固定スクロール部材とについて行い、かつ、現実に想定される最も高温の温度である300℃の条件にて(但し、200℃でも確認)、行った。シューの金属表面を形成する材料としては鉄系材料であるSUJ2を使用し、固定スクロール部材の金属表面を形成する材料としてはアルミニウム系材料であるA4032を使用した。試験においては、反応を加速するため、各金属試料を粉体状にして試験に供した。また、HFO−1234yfへの各種コンタミも想定し、水分が混入している場合としていない場合(最大10torr)、窒素80%、酸素20%の空気相当のガスが混入している場合と混入していない場合についても試験した。

【0037】

その結果、SUJ2、A4032ともに、金属試料粉とHFO−1234yfとを接触させた場合には、前述のFe、Al試料粉による試験結果と同様の、HFO−1234yfの分解、重合挙動を確認できた。したがって、実際に使用される合金種に対しても、本発明による被覆層が極めて有効であることが確認できた。

【産業上の利用可能性】

【0038】

本発明に係る特定の被覆層を備えた冷凍回路形成部材は、冷媒HFO−1234yfを使用するあらゆる冷凍回路に適用可能であり、とくに車両用空調装置の冷凍回路に好適なものである。

【符号の説明】

【0039】

1 冷凍回路形成部材

2 金属表面

3 被覆層

4 HFO−1234yf

【技術分野】

【0001】

本発明は、金属表面を有する冷凍回路形成部材に関し、とくに、最近入手可能となった特定の冷媒であるHFO−1234yfが使用される冷凍回路に用いられる冷凍回路形成部材に関する。

【背景技術】

【0002】

従来の冷凍回路、例えば、車両用空調装置の冷凍回路に用いられる冷媒としては、代替フロンとしてヒドロフルオロカーボン(HFC)、とくにHFC−134aが使用されていた。このヒドロフルオロカーボンはオゾン破壊係数(ODP)はほぼ0であるが、地球温暖化係数(GWP)は比較的高い。GWPの比較的低い冷媒として、ヒドロフルオロオレフィン等の炭素二重結合を有する化合物を含有する冷媒が提案されている(例えば、特許文献1)。

【0003】

車両用空調装置の冷凍回路の分野において、ヨーロッパ諸国では、欧州フロンガス規制により、2011年よりGWP150以下の冷媒の使用が義務づけられている。そのため、多くのカーメーカーが、上記特許文献1には記載されていない冷媒であるが、最近市販され入手可能となった、GWP=4の冷媒であるHFO−1234yfの採用を決定している。しかし、このHFO−1234yfは、分子内に二重結合を有するため、従来の冷媒HFC−134aに比べ、化学的に不安定である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第6858571B2号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のような、GWPが極めて低いHFO−1234yfが、化学的にどの程度不安定であるのかは、必ずしも明らかではない。とくに、冷凍回路を形成する部材の表面に、中でも、金属表面にこの冷媒HFO−1234yfが接する場合、どの程度化学的に不安定なのかは必ずしも明らかではない。

【0006】

したがって、このGWPに優れた冷媒HFO−1234yfが、どのような金属表面に対して化学的に不安定なのかを明らかにし、それに基づいて、その化学的な不安定さを解消する対策が講じられることが望まれる。

【0007】

そこで本発明の課題は、分子内に二重結合を有する冷媒HFO−1234yfが金属に触れる際の化学的な不安定さを明らかにし、それに基づいて、究極的には、その化学的な不安定さを解消し得る対策を講じた金属表面を有する冷凍回路形成部材を提供することにある。すなわち、HFO−1234yfを、地球温暖化防止のために冷凍回路に用いられる切札的な冷媒として、現実に安定使用可能とすることを課題とする。

【課題を解決するための手段】

【0008】

本発明を完成させるに際し、上述の如く、まず、分子内に二重結合を有する冷媒HFO−1234yfが金属に触れる際の化学的な不安定さを調べる必要がある。この調査方法、調査結果の詳細については後述するが、この調査結果に基づいて、対策を講じる必要がある金属表面に関して、基本的には被覆層で覆うことにより、HFO−1234yfの化学的な不安定さを誘発する金属表面を、HFO−1234yfに直接的に接触しないように被覆層でHFO−1234yfから遮断するようにしたのが、究極的に求めようとする本発明である。

【0009】

すなわち、上記課題を解決するために、本発明に係る冷凍回路形成部材は、二重結合を有する分子で構成された特定の冷媒であるHFO−1234yfが使用される冷凍回路に用いられる、金属表面を有する冷凍回路形成部材であって、該部材の前記HFO−1234yfに接触する金属表面が、前記HFO−1234yfに対しその使用温度範囲内にて実質的に非反応の被覆層で覆われており、該被覆層が、(1)前記金属表面に皮膜を固着する、(2)前記HFO−1234yfとともに冷凍回路内を循環される潤滑油中に添加された特定成分を前記金属表面に付着させる、(3)前記金属表面を形成する金属表層自体を改質する、ことのいずれかにより形成されていることを特徴とするものからなる。

【0010】

すなわち、上記(1)、(2)、(3)のいずれかの手法によって形成された被覆層により、その被覆層の内層側に位置する金属表面はHFO−1234yfに直接的には接触しないようになり、前記二重結合に起因する金属表面との反応によるHFO−1234yfの分解や重合が防止される。HFO−1234yfからの分解物質や重合物質が発生すると、冷凍回路内を循環されるHFO−1234yfの冷媒としての性能が低下することとなり、目標とする冷媒性能、さらには目標とするGWPが達成できなくなるおそれがある。しかし本発明では、上記被覆層により、HFO−1234yfの化学的な不安定さを誘発する金属表面とHFO−1234yfとの直接接触が回避されるので、このようなおそれが除去され、HFO−1234yf自体の冷媒性能、とくに優れたGWP達成性能が、効率よく発揮される。

【0011】

上記(1)の手法においては、上記金属表面に固着される皮膜が、例えば、DLC皮膜、樹脂コーティング皮膜、タングステン・カーバイド皮膜、二硫化モリブデン皮膜、チッ化ホウ素皮膜、亜鉛メッキ皮膜、スズメッキ皮膜、SiO2 含有皮膜、Fe−P系電気メッキ皮膜、Fe−W系電気メッキ皮膜、Fe−C系電気メッキ皮膜、Fe−N系電気メッキ皮膜、Co系電気メッキ皮膜、Co−W系電気メッキ皮膜、Cr−Mo系電気メッキ皮膜のいずれかによって形成されていることが好ましい。なお、DLC(Diamond Like Carbon)皮膜とは、アモルファス水素化炭素皮膜のことを言う。上記樹脂コーティング皮膜の樹脂としては、例えば、高耐熱性、高耐久性を発揮可能なポリテトラフルオロエチレンが挙げられる。

【0012】

また、上記(2)の手法においては、上記潤滑油中に添加され上記金属表面に付着される特定成分が、少なくともシリコーン系成分または/およびフッ素系成分を含むことが好ましい。これらシリコーン系成分やフッ素系成分は、耐熱性を有し、化学的に比較的安定な成分であることから、これら成分を潤滑油中に含有させておくことで、金属表面に、HFO−1234yfに対しその使用温度範囲内にて実質的に非反応の望ましい被覆層を形成しやすくなる。

【0013】

さらに、上記(3)の手法においては、上記金属表層自体の改質を陽極酸化によって行うことが可能である。この陽極酸化は、典型的にはアルミニウムあるいはアルミニウム合金からなる金属表面に対して特に有効なものであるが、他の金属に対し施すことも可能である。

【0014】

本発明において被覆層で覆う対象となる金属表面の形成材料としては、アルミニウム成分、鉄系成分および銅系成分からなる群から選ばれた少なくとも1種以上を含むものが挙げられる。中でも、後述の調査、試験結果から、アルミニウム成分、鉄系成分を含む金属表面に対して本発明はとくに有効である。

【0015】

本発明における冷凍回路は、HFO−1234yfが使用されるものである限り特に限定されないが、車両用空調装置の冷凍回路に対して本発明を適用すると、とくに地球温暖化防止の効果が大きい。

【0016】

また、本発明に係る冷凍回路形成部材は、とくにその金属表面が厳しい条件に曝される場合に有効である。例えば、冷凍回路内に設けられる圧縮機の内部摺動部材からなる冷凍回路形成部材の場合、本発明はとくに有効である。このような圧縮機の内部摺動部材としては、例えば、斜板式圧縮機の場合の斜板に摺接されるシューやそのシューに摺接される斜板の側面、スクロール型圧縮機の場合のスクロール部材等が挙げられる。

【発明の効果】

【0017】

本発明に係る冷凍回路形成部材によれば、分子内に二重結合を有し、金属に触れる際に化学的に不安定な冷媒HFO−1234yfを使用する場合にあっても、対象となる金属表面を適切な被覆層で覆うことにより、HFO−1234yfの分解や重合を防ぐことが可能になってHFO−1234yfを安定した状態で使用することが可能となり、HFO−1234yf自体が備えている優れたGWPを使用上の問題を発生させることなく発現させることが可能になる。

【図面の簡単な説明】

【0018】

【図1】本発明の有効性を確認するために、銅存在下でのHFO−1234yfの分解挙動を調べた試験の結果を示すグラフである。

【図2】本発明の有効性を確認するために、鉄存在下でのHFO−1234yfの分解挙動を調べた試験の結果を示すグラフである。

【図3】本発明の有効性を確認するために、アルミニウム存在下でのHFO−1234yfの分解挙動を調べた試験の結果を示すグラフである。

【図4】図1〜図3の結果から300℃での銅、鉄、アルミニウム存在下でのHFO−1234yfの分解挙動を取り出したグラフである。

【図5】従来の冷媒HFC−134aの300℃での銅、鉄、アルミニウム存在下での分解挙動を調べた試験の結果を示すグラフである。

【図6】鉄およびアルミニウム存在下でのHFO−1234yfの分解挙動を調べたガスクロマトグラムである。

【図7】HFO−1234yfが金属材料の表面と反応するメカニズムを示す説明図である。

【図8】本発明に係る冷凍回路形成部材の概略構成図である。

【発明を実施するための形態】

【0019】

以下に、本発明の実施の形態について、図面を参照しながら説明する。

本発明においては、まず、どのような金属種で形成された金属表面が、本発明で言う被覆層で覆われると、本発明で目標とする効果が得られるかを調べるために、とくに車両用空調装置の冷凍回路形成部材を構成する代表的な金属種である、アルミニウム、鉄、銅について、その金属の存在下でのHFO−1234yfの反応挙動(とくに、分解挙動)を、従来の冷媒であるHFC−134aの反応挙動と比較しつつ、試験した。その試験方法と試験結果について、以下に説明する。

【0020】

<金属試料の作成>

銅、鉄、アルミニウム金属片のままでは接触表面積が少ないため、以下に示す方法で化学的に不活性なシリカ(SiO2)に該成分を担持した比表面積の大きい試料を作成した。シリカ(Merck Silicagel 60,410m2/g)をマッフル炉に入れ、510℃に到達してから3時間焼成し室温付近まで冷却した。銅、鉄、またはアルミニウム硝酸塩水溶液を焼成したシリカに含浸し、約30分間静置後、ロータリーエバポレータを用い50℃で水流ポンプで減圧しながら水分除去し、空気中、450℃で焼成して出発物質を得た。アルミニウムについてはヘリウム気流中で焼成した。なお、金属含有量は試料重量基準で10wt. %とした(0.5gの試料には0.05gの該金属を含む)。

【0021】

<金属試料の還元>

試料0.5gをU字形”パイレックス”(登録商標)ガラス管に充填し、水素をマスフローコントローラを介して70mg/min(stp)で通気しながら加熱して450℃に到達後、1時間還元し、しかる後、U字反応管部分を×10-4Torr(×10-2Pa)台で真空排気しながら所定温度まで冷却し、冷媒の分解に用いた。

【0022】

<冷媒の分解>

冷媒を160Torr(約21kPa)閉鎖系内に導入し、循環ポンプで撹拌しながら130℃、200℃、300℃で各金属試料に接触させ、成分をFID−ガスクロマトグラフ(島津製作所社製、GC8A)で分析した。ガスクロマトグラフにはVZ-lO(GLサイエンス社製)を充填した2m×3φのSUSカラムを取付け、ヘリウムキャリヤーを40ml/minで通気し、HFO−1234yfでは65℃、HFC−134aでは75℃にカラムを保持して分析した。

【0023】

一部試料については分解の有無を確認するため質量分析を行った。真空試料管に反応中の冷媒ペーパーを採取し、バリアブルリークバルブを介して×10-6〜10-7torr台の四重極質量分析計(Pffeifer Prisma Q-pole M/S)に導入し、イオン化電圧70eVでフラグメントピークを観測した。

【0024】

〔結果〕

<金属非存在下での冷媒の安定性について>

まず、金属非存在下で、つまり、冷媒単体の化学的安定性を確認した。金属試料を用いずに、HFO−1234yfの常温の状態でのガスクロマトグラムと、400℃で1時間保持した後の状態のガスクロマトグラムを比較した結果、両クロマトグラムには差異は認められなかった。HFO−1234yfの導入圧はともに160mmHgとした。HFO−1234yfの熱安定性について、より詳細に検討するために、圧力160mmHgでHFO−1234yfを400℃に保ち、20,60及び120分経過時の質量分析を実施し、各条件時のスペクトルを、バックグラウンドスペクトルを基準に比較した。その結果、20,60及び120分経過時の条件におけるフラグメント強度比に殆ど変化は見られなかった。この分析結果から、金属が存在しないときHFO−1234yfは400℃の高温であっても分解されにくい(ほとんど分解されない)ことが判明した。

【0025】

次に、各種金属の存在下でのHFO−1234yfの化学的安定性について調べた。

この試験においては、単に金属片からなる試料にHFO−1234yfを接触させるだけでは、反応や試験に長時間を要するため、試験対象金属を化学的に不活性な無機材料に担持した材料からなる粒子(ペレット状の粒子、および、さらに反応を加速するためそれを粉体状にした粒子)を用いて試験した。すなわち、化学的に不活性なシリカ(SiO2 、比表面積350m2 /g以上)に硝酸銅、硝酸鉄、硝酸アルミニウム水溶液を含浸後、水分除去し、400℃以上520℃以下の温度域で水素雰囲気下で還元して得られる、該金属を化学的に不活性な無機材料に担持した材料を用いる冷媒変化の迅速評価方法である。この迅速評価方法においては、冷媒を閉鎖系内で循環させることにより上記の材料に繰り返し接触させることができる。より具体的には、各試験対象金属について、以下のように試験した。

【0026】

<Cu存在下でのHFO−1234yfの安定性について>

Cuを含む試料(以下Cu/SiO2と記す)0.5gをガラス製反応管に導入し還元処理後、冷媒HFO−1234yfを160mmHg導入し、130℃、200℃、および300℃での分解率の経時変化を図1に示す。ここで言う分解率とは以下の式で定義した。

分解率=〔(HFO-1234yf分解前の組成−HFO-1234yf分解後の組成)/(HFO-1234yf分解前の組成)〕×100

【0027】

結果、130℃ではHFO−1234yfの分鹿率は80分経過後でもほぽ0であった。分解温度を200℃にしたとき分解率が僅かに上昇したもののその値は極めて小さかった。300℃でCu/SiO2に接触させたときには、80分経過後約0.2%に達した。このようにCu存在下では、通常の冷凍回路の高温域での温度130℃前後では分解は進行し難く、200℃以上で僅かに分解が促進されたことが示された。したがって、冷凍回路内においてHFO−1234yfに接する金属表面が銅あるいは銅系金属からなり、通常の温度130℃前後までしか上昇しない部位においては、本発明で言う被覆層の必要性は低いが、200℃以上の温度まで上昇する可能性のある部位(例えば、前述のような圧縮機内の内部摺動部材の表面)に対しては、本発明で言う被覆層を設けることが有効であることが分かる。

【0028】

<Fe存在下でのHFO−1234yfの安定性について>

Fe/SiO20.5gを上記Cu/SiO2と同様にHFO−1234yfの安定性試験に用いた。図2に示すようにFe/SiO2では130℃でも僅かに分解が進行し、200℃では80分経過後分解率は0.02%だった。300℃でのそれは0.4 %(80分)でこの値はCu/SiO2 を用いた時の約2倍だった。Fe存在下でも分解の促進は200℃以上で著しくなる結果はCu/SiO2 と類似していたが、低温(130〜200℃)域でも分解は若干進むことが分かった。したがって、冷凍回路内においてHFO−1234yfに接する金属表面が鉄あるいは鉄系金属からなる場合には、本発明で言う被覆層を設けることが有効であることが分かる。

【0029】

<Al存在下でのHFO−1234yfの安定性について>

Al/SiO20.5gを前記Cu/SiO2と同様にHFO−1234yfの安定性試験に用いた。図3に示すようにAl/SiO2では200℃以下では分解の進行は殆ど見られなかった。しかし、300℃に昇温させた結果、HFO−1234yfの分解は著しく増加し、80分経過後には分解率は0.8%以上に達した。これはCu/SiO2での分解率のほぼ4倍であった。したがって、冷凍回路内においてHFO−1234yfに接する金属表面がアルミニウムあるいはアルミニウム系金属からなる場合には、とくに高温になる部位に対して本発明で言う被覆層を設けることが有効であることが分かる。

【0030】

冷媒HFO−1234yfの300℃での分解率を比較すると、図4に示すようになり、分解効果はAl>Fe>Cuの順に大きいことが分かった。

【0031】

なお、従来冷媒であるHFC−134aについて、HFO−1234yfの試験と同様にAl/SiO2,Cu/SiO2,およぴFe/SiO2に接触させ分解率を測定した。HFC−134aの分解は200℃以下では殆ど認められず、300℃で分解の進行が促進された。この点においてはHFO−1234yfの場合と類似したが、300℃、90分経過時の分解率は、図5に示すように、Cu/SiO2およびFe/SiO2では0.06〜0.08%でHFO−1234yfの0.2〜0.4%に比べてはるかに低かった。したがって、HFC−134aでは、HFO−1234yfに比べてCu,Fe存在下での安定性は極めて優れていると考えられる。換言すれば、Al共存以外では、HFC−134aは冷凍回路内では実質的に分解しない。しかし、Al/SiO2を用いて300℃でHFC−134aの分解試験を行ったときの分解率は2.5%に達した。この結果から、両冷媒の分解にはAl成分の影響が大きいことが判明し、本発明における冷媒HFO−1234yfとともに、従来冷媒であるHFC−134aに対しても、冷凍回路内において冷媒に接する金属表面がアルミニウムあるいはアルミニウム系金属からなる場合でかつ高温となる部位に位置する場合には、本発明で言う被覆層を設けることがとくに有効であることが分かる。

【0032】

次に、本発明における冷媒HFO−1234yfの金属存在下での分解挙動、とくに上記試験において分解が認められた鉄およびアルミニウムに対しての分解挙動(分解生成物)について、さらに調べた。上記のFe/SiO2およぴAl/SiO2による分解生成物について、ガスクロマトグラムの比較を図6に示す。Feedは冷媒HFO−1234yf自体のクロマトグラムである。Fe/SiO2を用いたときにはHFO−1234yfのピークの後に新たなピーク(Heavier Component) が発現したのに対し、Al/SiO2ではFe/SiO2で見られたピークは発現せず、HFO−1234yfのピークの手前に新たなピーク(Lighter Component) が発現した。このように、分解挙動が存在する金属によって異なることが分かった。一般的に(極性等が同じであれば)分子量の低いものの保持時間は短い傾向が見られるが、Feでは分子量の大きな物質、Alでは逆に小さい物質に変化している可能性が示唆された。すなわち、Fe共存下では重合物質、Al共存下では分解物質が生成されたと考えられる。

【0033】

これらの試験結果から、HFO−1234yfがFeやAl共存下でその金属材料の表面と反応するメカニズムは以下のようになると考えられる。図7に示すように、HFOー1234yfは分子内に二重結合を有し、その一つの結合に関与するπ電子が、上記金属材料の表面上に吸着・結合することにより、HFO−1234yfの分解、重合が開始されると考えられる。

【0034】

したがって、上記のような試験に基づく知見から、二重結合を有する分子で構成された特定の冷媒であるHFO−1234yfが使用される冷凍回路に用いられる、金属表面を有する冷凍回路形成部材については、その部材のHFO−1234yfに接触する金属表面が、HFO−1234yfに対しその使用温度範囲内にて実質的に非反応の被覆層で覆われていることが、HFO−1234yfの分解、重合を回避するために極めて有効であり、このような被覆層の存在により、図7に示したようなメカニズムによるHFO−1234yfの分解、重合の開始を阻止することができると考えられる。すなわち、図8に示すように、冷凍回路形成部材1の金属表面2上に形成された特定の被覆層3により、冷凍回路中を循環されるHFO−1234yf(4)と冷凍回路形成部材1の金属表面2との直接的な接触を遮断するのである。この特定の被覆層は、HFO−1234yfに対しその使用温度範囲内にて実質的に非反応であるから、HFO−1234yfに対し反応の可能性がある金属表面とHFO−1234yfとの直接的な接触が遮断される限り、図7に示したようなメカニズムによるHFO−1234yfの分解、重合の開始を阻止することができる。この場合、上述した試験結果から、とくに、被覆層で覆う対象となる金属表面が、アルミニウム成分、鉄系成分および銅系成分からなる群から選ばれた少なくとも1種以上を含むもので形成されている場合、中でも、アルミニウム成分、鉄系成分の少なくとも1種以上を含むもので形成されている場合、とくにアルミニウム成分を含むもので形成されている場合、被覆層によるHFO−1234yfと冷凍回路形成部材の金属表面との直接的な接触の遮断が有効であることが分かる。

【0035】

このような被覆層は、前述の如く、金属表面への固着皮膜、例えば、DLC皮膜、樹脂コーティング皮膜(例えば、ポリテトラフルオロエチレン皮膜)、タングステン・カーバイド皮膜、二硫化モリブデン皮膜、チッ化ホウ素皮膜、亜鉛メッキ皮膜、スズメッキ皮膜、SiO2 含有皮膜、Fe−P系電気メッキ皮膜、Fe−W系電気メッキ皮膜、Fe−C系電気メッキ皮膜、Fe−N系電気メッキ皮膜、Co系電気メッキ皮膜、Co−W系電気メッキ皮膜、Cr−Mo系電気メッキ皮膜からなる固着皮膜や、潤滑油中に添加され金属表面に付着される特定成分(例えば、シリコーン系成分または/およびフッ素系成分を含む)によって形成される被覆層、さらには金属表層自体の改質した被覆層(例えば、陽極酸化によって改質した被覆層、とくにアルミニウムあるいはアルミニウム合金からなる金属表面に対し陽極酸化によって改質した被覆層)によって形成できる。

【0036】

このような被覆層による、HFO−1234yfと冷凍回路形成部材の金属表面との直接的な接触の遮断の有効性を確認するために、とくに鉄系試料とアルミニウム系試料をHFO−1234yfに直接接触させる試験を行って、HFO−1234yfの分解や重合を試験した。試験は、現在使用されている冷凍回路形成部材の中で最も厳しい条件に曝されると考えられる、斜板式圧縮機の内部摺動部材であるシューと、スクロール型圧縮機の内部摺動部材である固定スクロール部材とについて行い、かつ、現実に想定される最も高温の温度である300℃の条件にて(但し、200℃でも確認)、行った。シューの金属表面を形成する材料としては鉄系材料であるSUJ2を使用し、固定スクロール部材の金属表面を形成する材料としてはアルミニウム系材料であるA4032を使用した。試験においては、反応を加速するため、各金属試料を粉体状にして試験に供した。また、HFO−1234yfへの各種コンタミも想定し、水分が混入している場合としていない場合(最大10torr)、窒素80%、酸素20%の空気相当のガスが混入している場合と混入していない場合についても試験した。

【0037】

その結果、SUJ2、A4032ともに、金属試料粉とHFO−1234yfとを接触させた場合には、前述のFe、Al試料粉による試験結果と同様の、HFO−1234yfの分解、重合挙動を確認できた。したがって、実際に使用される合金種に対しても、本発明による被覆層が極めて有効であることが確認できた。

【産業上の利用可能性】

【0038】

本発明に係る特定の被覆層を備えた冷凍回路形成部材は、冷媒HFO−1234yfを使用するあらゆる冷凍回路に適用可能であり、とくに車両用空調装置の冷凍回路に好適なものである。

【符号の説明】

【0039】

1 冷凍回路形成部材

2 金属表面

3 被覆層

4 HFO−1234yf

【特許請求の範囲】

【請求項1】

二重結合を有する分子で構成された特定の冷媒であるHFO−1234yfが使用される冷凍回路に用いられる、金属表面を有する冷凍回路形成部材であって、該部材の前記HFO−1234yfに接触する金属表面が、前記HFO−1234yfに対しその使用温度範囲内にて実質的に非反応の被覆層で覆われており、該被覆層が、(1)前記金属表面に皮膜を固着する、(2)前記HFO−1234yfとともに冷凍回路内を循環される潤滑油中に添加された特定成分を前記金属表面に付着させる、(3)前記金属表面を形成する金属表層自体を改質する、ことのいずれかにより形成されていることを特徴とする冷凍回路形成部材。

【請求項2】

前記金属表面に固着される皮膜が、DLC皮膜、樹脂コーティング皮膜、タングステン・カーバイド皮膜、二硫化モリブデン皮膜、チッ化ホウ素皮膜、亜鉛メッキ皮膜、スズメッキ皮膜、SiO2 含有皮膜、Fe−P系電気メッキ皮膜、Fe−W系電気メッキ皮膜、Fe−C系電気メッキ皮膜、Fe−N系電気メッキ皮膜、Co系電気メッキ皮膜、Co−W系電気メッキ皮膜、Cr−Mo系電気メッキ皮膜のいずれかによって形成されている、請求項1に記載の冷凍回路形成部材。

【請求項3】

前記樹脂コーティング皮膜の樹脂がポリテトラフルオロエチレンからなる、請求項2に記載の冷凍回路形成部材。

【請求項4】

前記潤滑油中に添加され前記金属表面に付着される特定成分が、少なくともシリコーン系成分または/およびフッ素系成分を含む、請求項1に記載の冷凍回路形成部材。

【請求項5】

前記金属表層自体の改質が陽極酸化によって行われている、請求項1に記載の冷凍回路形成部材。

【請求項6】

前記金属表面がアルミニウムまたはアルミニウム合金で形成され、前記金属表層自体の改質がアルミニウムの陽極酸化によって行われている、請求項5に記載の冷凍回路形成部材。

【請求項7】

前記金属表面の形成材料が、アルミニウム成分、鉄系成分および銅系成分からなる群から選ばれた少なくとも1種以上を含む、請求項1〜6のいずれかに記載の冷凍回路形成部材。

【請求項8】

前記冷凍回路が、車両用空調装置の冷凍回路からなる、請求項1〜7のいずれかに記載の冷凍回路形成部材。

【請求項9】

冷凍回路内に設けられる圧縮機の内部摺動部材からなる、請求項1〜8のいずれかに記載の冷凍回路形成部材。

【請求項1】

二重結合を有する分子で構成された特定の冷媒であるHFO−1234yfが使用される冷凍回路に用いられる、金属表面を有する冷凍回路形成部材であって、該部材の前記HFO−1234yfに接触する金属表面が、前記HFO−1234yfに対しその使用温度範囲内にて実質的に非反応の被覆層で覆われており、該被覆層が、(1)前記金属表面に皮膜を固着する、(2)前記HFO−1234yfとともに冷凍回路内を循環される潤滑油中に添加された特定成分を前記金属表面に付着させる、(3)前記金属表面を形成する金属表層自体を改質する、ことのいずれかにより形成されていることを特徴とする冷凍回路形成部材。

【請求項2】

前記金属表面に固着される皮膜が、DLC皮膜、樹脂コーティング皮膜、タングステン・カーバイド皮膜、二硫化モリブデン皮膜、チッ化ホウ素皮膜、亜鉛メッキ皮膜、スズメッキ皮膜、SiO2 含有皮膜、Fe−P系電気メッキ皮膜、Fe−W系電気メッキ皮膜、Fe−C系電気メッキ皮膜、Fe−N系電気メッキ皮膜、Co系電気メッキ皮膜、Co−W系電気メッキ皮膜、Cr−Mo系電気メッキ皮膜のいずれかによって形成されている、請求項1に記載の冷凍回路形成部材。

【請求項3】

前記樹脂コーティング皮膜の樹脂がポリテトラフルオロエチレンからなる、請求項2に記載の冷凍回路形成部材。

【請求項4】

前記潤滑油中に添加され前記金属表面に付着される特定成分が、少なくともシリコーン系成分または/およびフッ素系成分を含む、請求項1に記載の冷凍回路形成部材。

【請求項5】

前記金属表層自体の改質が陽極酸化によって行われている、請求項1に記載の冷凍回路形成部材。

【請求項6】

前記金属表面がアルミニウムまたはアルミニウム合金で形成され、前記金属表層自体の改質がアルミニウムの陽極酸化によって行われている、請求項5に記載の冷凍回路形成部材。

【請求項7】

前記金属表面の形成材料が、アルミニウム成分、鉄系成分および銅系成分からなる群から選ばれた少なくとも1種以上を含む、請求項1〜6のいずれかに記載の冷凍回路形成部材。

【請求項8】

前記冷凍回路が、車両用空調装置の冷凍回路からなる、請求項1〜7のいずれかに記載の冷凍回路形成部材。

【請求項9】

冷凍回路内に設けられる圧縮機の内部摺動部材からなる、請求項1〜8のいずれかに記載の冷凍回路形成部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−230243(P2010−230243A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−78606(P2009−78606)

【出願日】平成21年3月27日(2009.3.27)

【出願人】(000001845)サンデン株式会社 (1,791)

【出願人】(591032703)群馬県 (144)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月27日(2009.3.27)

【出願人】(000001845)サンデン株式会社 (1,791)

【出願人】(591032703)群馬県 (144)

【Fターム(参考)】

[ Back to top ]